反射防止フィルム製造用金型の製造方法

【課題】均一かつ高精細なモスアイ構造を賦形可能な反射防止フィルム製造用金型、及び反射防止フィルム製造用金型の製造方法を提供する

【解決手段】反射防止フィルム製造用金型100は、ステンレス鋼により形成される基材部110と、基材部上に層状に形成された中間部130と、アルミニウムにより形成され表面に可視光領域の光の波長よりも短い周期で配列された凹状の複数の微細孔121を有する酸化皮膜を有する賦形部120とを備え、微細孔が開口部から底部に向かってその径が小さくなるテーパー形状を有するものとした。反射防止フィルム製造用金型の製造方法は、中間部形成工程と、アルミニウム層形成工程と、微細孔形成工程とを有し、微細孔形成工程は、陽極酸化工程と、第1エッチング工程と、第1エッチング工程のエッチングレートよりも高いエッチングレートでエッチングを行う第2エッチング工程とを備え、これらの工程を順次繰り返すものとした。

【解決手段】反射防止フィルム製造用金型100は、ステンレス鋼により形成される基材部110と、基材部上に層状に形成された中間部130と、アルミニウムにより形成され表面に可視光領域の光の波長よりも短い周期で配列された凹状の複数の微細孔121を有する酸化皮膜を有する賦形部120とを備え、微細孔が開口部から底部に向かってその径が小さくなるテーパー形状を有するものとした。反射防止フィルム製造用金型の製造方法は、中間部形成工程と、アルミニウム層形成工程と、微細孔形成工程とを有し、微細孔形成工程は、陽極酸化工程と、第1エッチング工程と、第1エッチング工程のエッチングレートよりも高いエッチングレートでエッチングを行う第2エッチング工程とを備え、これらの工程を順次繰り返すものとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ等に用いられるモスアイ構造を有する反射防止フィルム製造用金型、反射防止フィルム製造用金型の製造方法に関するものである。

【背景技術】

【0002】

近年、パーソナルコンピューター、特に携帯用のパーソナルコンピューターの発達や、家庭用の薄型テレビの普及率も高まりに伴って、フラットパネルディスプレイの需要が増加している。このようなフラットパネルディスプレイとしては、液晶ディスプレイ、プラズマディスプレイ、さらには有機ELディスプレイ等の種々の表示方式のものが採用されており、表示品質の向上のための開発が様々になされている。

なかでも、ディスプレイ表面等における光の反射防止技術の開発に関しては、各方式のディスプレイにおいて、共通する重要な技術的課題の1つである。

【0003】

従来、このような反射防止効果を奏する部材として、例えば、低屈折率の物質からなる薄膜を単層で表面に形成することにより、単一波長の光に対して有効な反射防止効果を得るものや、低屈折率物質と高屈折率物質の薄膜を交互に形成した複数層を形成することにより、より広い波長範囲の光に対して反射防止効果を得るものが用いられてきた。

さらに、反射防止効果を奏する技術として、円錐形や四角錐形等の錐形体や円柱形を含む形状で先端が凸状である微細な凸部が配列され、この凸部による凹凸の周期が可視光の波長以下に制御された微細な凹凸パターンを表面に形成することによって反射防止を図る技術が知られている(例えば、特許文献1参照)。これは、いわゆるモスアイ(moth eye(蛾の目))構造の原理を利用したものであり、基板に入射した光に対する屈折率を連続的に変化させ、屈折率の不連続界面を消失させることによって光の反射を防止するものである。このようなモスアイ構造を用いた反射防止部材は、広い波長範囲の光の反射を防止できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4265729号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のようなモスアイ構造は、一般的に、その微細な凹凸形状を反転させた形状を有するスタンパ(金型、鋳型等)を用いて、その凹凸の型を任意の樹脂層に転写等することによって製造される。

このようなスタンパとしては、アルミニウムの基板に、陽極酸化法によって、モスアイ構造の凹凸形状の凸部を賦形する凹状の微細孔が形成されたものが広く用いられている(例えば、特許文献1参照)。この陽極酸化法は、微細孔が形成される位置をランダムにすることができる点や、大面積にわたって均一な形状を有する微細孔を形成できる点等の利点を有している。

陽極酸化法に用いられる金属基体の材料としては、一般的に、アルミニウムが好適に用いられる。アルミニウムは酸化されやすく、陽極酸化による加工が容易であるからである。金属基体表面に陽極酸化法を用いて微細孔を形成する場合、微細孔は金属基体表面の状態に大きく依存するため、金属基体表面に高精細な微細孔を大面積にわたって均一に形成するためには、金属基体表面のアルミニウムの純度が高く、緻密で結晶粒が揃っており、かつ、金属基体表面が平滑な鏡面であることが要求される。

【0006】

しかし、一般的に、アルミニウムの金属基体を用いたスタンパでは、基板表面に、表面研磨時の筋状の研削痕(研磨痕)が残りやすく、また、ピットと呼ばれる微細孔よりも大きな穴が生じている場合がある。このような研削痕やピットを残したまま陽極酸化法によって微細孔を形成してスタンパとした場合、研削痕やピットによる凹凸形状を有したまま微細孔が形成されるため、このスタンパによって形成される反射防止フィルムの表面にうねりのような凹凸形状を有する形態となる。また、アルミニウムの基板表面の結晶粒子が不均一であり、異常結晶粒が存在する場合には、陽極酸化が不安定になり、形成される微細孔やこの微細孔による凹凸形状が不均一になり、モスアイ構造が不均一になる。

そして、上述のような反射防止フィルム表面のうねりやモスアイ構造の不均一性等によって、反射防止フィルムを斜め方向から見た場合に、光が一部散乱されて白っぽく観察される等といった反射防止フィルムの性能の低下や、外観不良を生じるという問題があった。また、モスアイ構造が不均一になると、反射防止フィルムの表面に負荷が掛かった場合に、均一な負荷分散ができなくなり、例えば、反射防止フィルムの耐擦傷性が低下する等の反射防止フィルムの機械的強度が低下するという問題もあった。

【0007】

本発明の課題は、均一かつ高精細なモスアイ構造を賦形可能な反射防止フィルム製造用金型、及び、反射防止フィルム製造用金型の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、以下のような解決手段により、前記課題を解決する。なお、理解を容易にするために、本発明の実施形態に対応する符号を付して説明するが、これに限定されるものではない。

請求項1の発明は、可視光領域の光の波長よりも短い周期で配列された凸部によって形成された微細凹凸形状を有する反射防止フィルムの前記微細凹凸形状を賦形する反射防止フィルム製造用金型であって、ステンレス鋼により形成され、この反射防止フィルム製造用金型の基材となる基材部(110)と、前記基材部上に層状に形成された中間部(130)と、前記中間部上にアルミニウムにより形成された層であり、その表面に可視光領域の光の波長よりも短い周期で配列された凹状の複数の微細孔(121)を有する酸化皮膜を有する賦形部(120)と、を備え、前記微細孔は、開口部(121a)から底部(121b)に向かってその径が小さくなるテーパー形状を有していること、を特徴とする反射防止フィルム製造用金型(100)である。

請求項2の発明は、請求項1に記載の反射防止フィルム製造用金型において、前記中間部(130)は、金属酸化物により形成されていること、を特徴とする反射防止フィルム製造用金型(100)である。

請求項3の発明は、請求項1又は請求項2に記載の反射防止フィルム製造用金型において、前記中間部(130)は、酸化タンタル又は酸化ケイ素により形成されていること、を特徴とする反射防止フィルム製造用金型(100)である。

【0009】

請求項4の発明は、請求項1から請求項3までのいずれか1項に記載の反射防止フィルム製造用金型の製造方法であって、前記基材部(110)上に前記中間部(130)を形成する中間部形成工程と、前記中間部上にアルミニウム層(120A)を形成するアルミニウム層形成工程と、前記微細孔(121)を形成する微細孔形成工程を備え、前記微細孔形成工程は、陽極酸化法によって前記アルミニウム層の表面に複数の微小な孔(h)を有する酸化皮膜を形成する陽極酸化工程と、前記酸化皮膜をエッチングすることにより、前記孔の開口部にテーパー形状を形成する第1エッチング工程と、前記第1エッチング工程のエッチングレートよりも高いエッチングレートで前記酸化皮膜をエッチングすることによって、前記孔の径を拡大する第2エッチング工程と、を備え、これらの工程を順次繰り返すことにより、前記アルミニウム層の表面に可視光領域の光の波長よりも短い周期で配列された複数の前記微細孔を有する酸化皮膜を形成すること、を特徴とする反射防止フィルム製造用金型の製造方法である。

請求項5の発明は、請求項4に記載の反射防止フィルム製造用金型の製造方法において、前記第1エッチング工程は、前記陽極酸化工程の直後に、前記陽極酸化工程に用いられた電解液中において行われること、を特徴とする反射防止フィルム製造用金型の製造方法である。

【発明の効果】

【0010】

本発明によれば、高精細かつ均一な微細孔を有し、金型全体としての表面の凹凸(うねり)が極力低減され、良好なモスアイ構造を賦形可能な反射防止フィルム製造用金型とすることができる。また、高精細かつ均一な微細孔を有し、金型全体としての表面の凹凸(うねり)が極力低減された反射防止フィルム製造用金型を容易に製造できる。

【図面の簡単な説明】

【0011】

【図1】実施形態の反射防止フィルム製造用金型100を説明する図である。

【図2】実施形態の反射防止フィルム製造用金型100の製造方法を説明する図である。

【図3】モスアイ構造を有する反射防止フィルム10の一例を説明する図である。

【発明を実施するための形態】

【0012】

以下、図面等を参照して、本発明の実施形態について説明する。なお、図1を含め、以下に示す各図は、模式的に示した図であり、各部の大きさ、形状は、理解を容易にするために、適宜誇張している。

また、板、フィルム等の言葉を使用しているが、これらは、一般的な使い方として、厚さの厚い順に、板、シート、フィルムの順で使用されており、本明細書中でもそれに倣って使用している。しかし、このような使い分けには、技術的な意味は無いので、板、シート、フィルムの文言は、適宜置き換えることができるものとする。例えば、反射防止フィルムは、反射防止板としてもよいし、反射防止シートとしてもよい。

さらに、本明細書中に記載する各部材の寸法等の数値及び材料名等は、実施形態としての一例であり、これに限定されるものではなく、適宜選択して使用してよい。

【0013】

(反射防止フィルム)

まず、モスアイ構造層を備える反射防止フィルムについて説明する。

図3は、モスアイ構造を有する反射防止フィルム10の一例を説明する図である。図3(a)では、反射防止フィルム10の厚み方向に平行な断面の一部を拡大して示し、図3(b)では、反射防止フィルム10の厚み方向に平行な断面におけるモスアイ構造層12をさらに拡大して示している。

反射防止フィルム10は、基材層11とモスアイ構造層12とを備え、この反射防止フィルム10に入射する光が、モスアイ構造層12と空気との界面で反射することを防止する作用を有するフィルム状の光学部材である。なお、ここでは、反射防止フィルム10は、基材層11及びモスアイ構造層12を備える例を挙げて説明するが、これに限らず、例えば、必要に応じて各種機能を有する他の層(粘着層や紫外線吸収層等)を積層する形態としてもよいし、モスアイ構造層12のみで構成してもよい。

【0014】

基材層11は、この反射防止フィルム10の基材(ベース)となる層であり、モスアイ構造層12を支持する層である。この基材層11は、光透過性を有する樹脂製のフィルム状の部材が用いられる。また、基材層11は、その屈折率が後述するモスアイ構造層12に用いられる樹脂の屈折率と同程度であることが、基材層11とモスアイ構造層12との界面に、屈折率の不連続界面が形成され、この不連続界面において光が反射されることにより、本発明の反射防止フィルムの反射防止機能が損なわれることを防止する観点から好ましい。

【0015】

基材層11を構成する材料は、例えば、アクリル系樹脂、トリアセチルセルロース(TAC)樹脂、ポリカーボネート(PC)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリエチレン、ポリプロピレン、アクリロニトリル−スチレン、ガラス(セラミックスを含む)等を挙げることができる。

また、必要に応じて、帯電防止剤(導電剤)、屈折率調整剤、レベリング剤、防汚染剤、粘着剤、紫外線・赤外線吸収剤、着色剤等の各種の添加剤を含有していてもよい。

【0016】

モスアイ構造層12は、基材層11の少なくとも片面に一体に形成された層であり、この反射防止フィルム10に反射防止機能を付与する層である。このモスアイ構造層12は、その表面に微細な凸部が複数配列されることにより形成された凹凸形状(すなわち、モスアイ構造)を有しており、基材層11上に形成された基底部14と、基底部14上に形成される複数の凸部13とを有する。

凸部13は、可視光領域の波長以下の周期で配列されている。この凸部13は、頂部が凸曲面状であり、図3に示す断面において、頂部側の幅が基底部14側の幅よりもしだいに小さくなるテーパー形状を有するように形成されている。この凸部13は、略円錐形状(図3(b)に示す断面において、凸部13の側面が直線状であり、基材層11に対してテーパー状に立ち上がる形状)としてもよいし、凸部13の側面が凸曲線状となる釣鐘形状としてもよい。また、凸部13の基材層11の表面に平行な断面(横断面)における断面形状は、円、楕円等の他、多角形形状等としてもよい。

【0017】

モスアイ構造層12は、光透過性が高い樹脂により形成され、例えば、紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂等により形成される。電離放射線硬化型樹脂としては、例えば、ウレタンアクリレート、エポキシアクリレート、ポリエステルアクリレート等を挙げることができる。熱硬化性樹脂又は熱可塑性樹脂としては、例えば、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、ポリオレフィン樹脂、スチロール樹脂等を挙げることができる。なお、これらの樹脂に、必要に応じて、光開始剤、潤滑剤、消泡剤、版離型剤、帯電防止剤(導電剤)、屈折率調整剤、レベリング剤、防汚染剤、粘着剤、紫外線・赤外線吸収剤、着色剤等の各種の添加剤を添加したものを用いてもよい。

モスアイ構造層12は、基材層11に積層形成したものであってもよいし、モスアイ構造層12及び基材層11に用いられる樹脂を共押し出し形成したものでもよい。

【0018】

このような反射防止フィルム10は、例えば、熱エンボス法や、射出成形法、キャスティング法、2P法(Photo Polymer法)、共押し出し法等によって作製可能であり、モスアイ構造層12の樹脂の特性や所望する反射防止フィルム10の層構成や大きさ、光学特性等の各種条件に応じて、適宜製造方法を選択できる。

この反射防止フィルム10は、凸部13の配列される周期が、可視光領域の波長以下であり、テーパー形状を有する凸部13がランダムに複数配列されて凹凸形状を形成しているので、モスアイ構造層12と空気との界面において、屈折率が連続的に変化することとなり、反射防止効果を奏することができる。

【0019】

以下の実施形態に示す反射防止フィルム製造用金型100は、このようなモスアイ構造を備える反射防止フィルムのモスアイ構造を賦形するスタンパ(金型)である。なお、本明細書では、一例として、以下に示す実施形態の反射防止フィルム製造用金型100は、不図示の2P法による反射防止フィルムの製造装置に用いる例を挙げて説明するが、これに限らず、例えば、熱エンボス法や、共押し出し成形法、射出成形法、キャスティング法等による製造装置に用いてもよい。

【0020】

(反射防止フィルム製造用金型の実施形態)

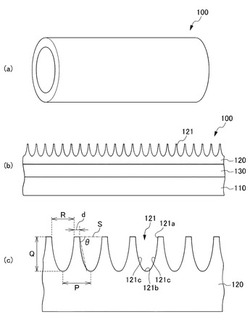

図1は、本実施形態の反射防止フィルム製造用金型100を説明する図である。図1(a)は、反射防止フィルム製造用金型の斜視図であり、図1(b)は、反射防止フィルム製造用金型100の厚み方向に平行な断面の一部を拡大して示した図であり、図1(c)は、図1(b)に示す断面の賦形部120の一部をさらに拡大して示した図である。

本実施形態の反射防止フィルム製造用金型100は、図1(a)に示すように、円筒形状(パイプ状)であり、図1(b)に示すように、基材部110と、基材部110上に形成された中間部130と、中間部130の上に形成された賦形部120とを備え、その外周面(賦形部120表面)に微細孔121が複数形成されている。この反射防止フィルム製造用金型100は、その中空部分に不図示の軸等が取り付けられ、ロール状のスタンパとして2P法等に用いられる。

なお、本実施形態では、反射防止フィルム製造用金型100が、図1(a)のように円筒形状(パイプ状)であり、2P法等に用いられる例を挙げて説明するが、これに限らず、例えば、平板形状や、スリーブ状、フィルム状等としてもよいし、熱エンボス法等、他の製造方法に用いられるものとしてもよい。

【0021】

基材部110は、反射防止フィルム製造用金型100のベースとなる部材であり、賦形部120を支持し、反射防止フィルム製造用金型100として用いることができる程度の自己支持性をする部材である。本実施形態の基材部110は、パイプ状(円筒形状)であり、その厚みは、3〜50mmの範囲とすることが好ましい。なお、基材部110の形状は、パイプ状に限らず、所望の反射防止フィルム製造用金型100の形状に合わせて、基材部110も、スリーブ状、平板形状、フィルム形状としてよい。

基材部110は、ステンレス鋼(SUS)により形成されている。基材部110の材料として使用されるステンレス鋼は、例えば、SUS304,SUS316,SUS430,SUS440C,SUS420J2,SUS410S,SUS310S,SUS309S,SUS303,SUS301,SUSXM7等を用いることができ、SUS304,SUS316が入手しやすく、価格も安いことから好ましい。

【0022】

中間部130は、反射防止フィルム製造用金型100の厚み方向において、基材部110と賦形部120との間に、所定の厚さで設けられている層状の部分である。

本実施形態の中間部130は、酸化タンタル(Ta2O5:五酸化タンタル)又は酸化ケイ素(SiO:一酸化ケイ素、SiO2:二酸化ケイ素、あるいはこれらの混合物)の層であり、スパッタ法により形成されている。なお、この中間部130は、蒸着法、メッキ法等によっても形成可能である。

中間部130の厚さは、50〜2000nmの範囲内が好ましく、100〜1000nmの範囲内がより好ましい。中間部130の厚さが50nm未満の場合は、中間部としての効果が大幅に低減してしまう。中間部130の厚さが2000nmを超える場合は、中間部130の内部で剥離が発生し、基材部110との密着力が弱くなり、金型として樹脂を転写する際に、中間部130及び賦形部120が剥がれてしまう。従って、中間部130の厚さは、上記範囲内とすることが好ましい。

【0023】

なお、中間部130は、上記の酸化タンタルや酸化ケイ素に限らず、酸化チタン(TiO2、Ti3O5)、酸化錫(SnO2)、酸化アルミニウム(Al203)、酸化クロム(Cr2O3)、チタン酸バリウム(BaTiO3)、酸化インジウム(In2O3)、酸化亜鉛(ZnO、ZnO2)のような金属酸化物や、TiC、SiC、BC、WCのような炭化物や、TiN、SiN、CrN、BN、AIN、CN、ZrNのような窒化物や、フッ化バリウム(BaF2)、フッ化マグネシウム(MgF2)、酸化マグネシウム(MgO)、ダイヤモンドライクカーボン(DLC)、グラッシーカーボン等を用いることができる。

中間部130を形成することにより、中間部130が絶縁層の機能を果たし、後述の反射防止フィルム製造用金型100の製造工程においける微細孔形成工程等において、基材部110と賦形部120との間で生じるガルバニック反応(異種金属電位反応)を大幅に抑制することができる。また、基材部110の表面にある10〜20μmの径の孔や、研削(研磨)の際に生じる研削痕(研磨スジ)等の影響を低減でき、賦形部に形成される微細孔の精度や形状の均一性を向上させ、反射防止フィルム製造用金型100全体としての表面の凹凸(うねり)を低減することができる。

【0024】

賦形部120は、中間部130上に形成される部分であり、その表面(基材部110とは反対側の面)に、反射防止フィルム10のモスアイ構造(微細凹凸形状)を賦形する微細孔121が複数形成されている。

この賦形部120は、アルミニウムにより形成された層状の部分である。この賦形部120は、その厚み方向において微細孔121が形成されている部分は、アルミニウム酸化皮膜となっている。このアルミニウム酸化皮膜は、賦形部120(アルミニウム層)の表面が陽極酸化されて形成されている。

賦形部120を形成するアルミニウム層は、その表面に所望の微細孔121を形成することが可能であれば特に限定されるものではない。本実施形態の賦形部120は、スパッタ法により形成されるが、これに限らず、例えば、蒸着法、メッキ法等により形成してもよい。

【0025】

賦形部120の厚みは、所望の微細孔121を形成することが可能な十分な厚みであり、具体的には、0.2〜2μmの範囲内が好ましく、0.5〜1μmの範囲内であることが好ましい。

なお、賦形部120の厚みが上記範囲より薄い場合は、所望の形状及び寸法の微細孔121を形成することが困難となる可能性がある。また、賦形部120の厚みが上記範囲より厚い場合は、アルミニウム層の形成に時間がかかり、製造コストも高くなる。従って、賦形部120の厚みは、上記範囲内とすることが好ましい。

【0026】

微細孔121は、賦形部120の表面に複数形成され、可視光領域の波長以下の周期で配列された微細な凹状の有底孔である。微細孔121は、図1(c)に示すように、開口部121aと、底部121bと、側面121cとを備える。微細孔121は、ランダムに配置されてもよいし、所定の方向に配列されていてもよい。

この微細孔121の形状は、所望の反射防止機能を有する反射防止フィルム10のモスアイ構造を賦形可能な形状であれば、特に限定されるものではないが、反射防止フィルムとしての光学的な特性や、製造の際の簡便さを考慮すると、所定の深さのテーパー形状を有することが好ましい。

【0027】

微細孔121は、図1(c)に示すように、賦形部120表面の開口部121aから基材部110側の底部121bへ向かって次第にその開口径が狭まった形状である。

本実施形態の微細孔121は、賦形部120の厚み方向に平行な断面の断面形状が略釣鐘形状であり、その側面121cがゆるやかな凸曲面となっており、賦形部120の厚み方向から見た微細孔121の開口部121aの形状が、略円形状であり、底部121bが球面状である。

なお、微細孔121の賦形部120の厚み方向に平行な断面の断面形状は、例えば、略三角形形状としてもよいし、略台形形状としてもよいし、五角形状等の多角形形状としてもよいし、放物線状やカテナリー曲線状等としてもよいし、多角形状や曲線等を適宜組み合わせた形状としてもよい。また、賦形部120の厚み方向から見た微細孔121の開口部121aの形状は、例えば、楕円形状としてもよいし、多角形形状等としてもよい。さらに、微細孔121の底部121bの形状は、尖端形状であってもよいし、凸曲面状や球形状であってもよい。本実施形態では、微細孔121の底部121bは基材部110側に凸となる球面状となっている。このような形状とすることにより、樹脂の入り込みが均一になりやすく、形状のばらつきが少なくなる。

【0028】

図1(c)に示す断面において、微細孔121の開口部121aにおいて、側面121cが開口部121aに平行な面(図1(c)に破線で示す面S)に対してなす角度をθとする。なお、本実施形態のように、微細孔121の側面121cが緩やかな凸曲面状となっている場合は、図1(c)に示す断面において、微細孔121の開口部121aの外周上の点と、微細孔121における側面121cのテーパー形状の最深部となる点を最短距離となるように選択して結んだ直線がシート面に対してなす角度とする。テーパー形状の最深部とは、その側面121cと底部121bとの境界となる点であり、側面121cの曲率が大きく変化し始める点である。

【0029】

この角度θは、テーパー角度という。このテーパー角度θの値は、本明細書では、反射防止フィルム製造用金型100の縦断面(厚み方向に平行な断面)を電子顕微鏡等により観察して任意の10個の微細孔121のテーパー角度を測定した測定値の平均値とする。テーパー角度θは、50°〜87°の範囲内であることが好ましく、55°〜85°の範囲内であることがより好ましく、55°〜82°の範囲内であることがさらに好ましい。

テーパー角度θが上記範囲よりも大きいと、微細孔121の側面がシート面に対して垂直に近い形状になり。反射防止フィルム10を製造する際に、微細孔に樹脂が入り込みにくくなったり、離型の際に微細孔から樹脂が抜けにくくなったりする。一方、テーパー角度θが上記範囲よりも小さいと、この金型により賦形される得られる反射防止フィルム10のモスアイ構造による反射防止機能が不十分となったりする。従って、テーパー角度θは、上記の範囲とすることが好ましい。

【0030】

ここで、図1(c)に示すように、微細孔121の開口部121aの径をR、微細孔121の配列ピッチ(周期)をP、賦形部120の表面における微細孔121間の距離(間隔)をd、微細孔121の深さをQとする。

微細孔121の開口部121aの径Rは、5〜500nmの範囲内であることが好ましく、50〜250nmの範囲内であることがより好ましい。径Rが5nm未満の場合、この微細孔121によって賦形される反射防止フィルム10のモスアイ構造において、隣り合う凸部13(図5(b)参照)の間の寸法が大きくなる傾向を有するため、構造体を形成していない部分が多くなり、反射防止機能が悪くなる。また、径Rが500nmを超える場合、凸部13の先端が大きくなる傾向を有し、反射防止フィルム10の反射防止性能が悪くなる。従って、開口部121aの径Rは、上記範囲とすることが好ましい。

【0031】

周期Pは、この反射防止フィルム製造用金型100を用いて製造される反射防止フィルム10のモスアイ構造による反射率の波長依存性、さらには、斜めから観察したときの反射特性に影響を及ぼす。この周期Pは、長くなるほど可視光領域の短波長側の光に対する反射率が増加する傾向を有する。また、周期Pは、長くなるほど、反射防止フィルムに斜め方向から入射してくる光の反射が大きくなり、ヘイズ(HAZE)が高くなる(白っぽく見える)。一方、周期Pが60nm未満の場合には、後述する孔形成工程での陽極酸化条件の管理が難しく、孔同士がくっつき、いびつな孔を形成しやすくなる。孔同士がくっつくと、ピッチが大きくなった状態になるため、上記のような可視光領域の短波長側の光に対する反射率が増加する傾向を有し、また、反射フィルムに斜め方向から入射してくる光の反射が大きくなり、ヘイズ(HAZE)が高くなる(白っぽく見える)。

従って、周期Pは、60〜400nmの範囲内であることが好ましく、80〜300nmの範囲内であることがより好ましい。

【0032】

間隔dは、この反射防止フィルム製造用金型100を用いて製造される反射防止フィルムにおいて、モスアイ構造による可視光の全波長領域における反射率に影響を与える。間隔dは、大きくなるほど可視光の全波長領域における反射率が増加する傾向を有し、狭くなるほど可視光の全波長領域において反射率が低下する傾向を有する。

従って、間隔dは、0〜100nmの範囲内であることが好ましく、5〜80nmの範囲内であることがより好ましい。

【0033】

深さQは、この反射防止フィルム製造用金型100を用いて製造される反射防止フィルムの、モスアイ構造による反射率の波長依存性に影響を及ぼす。深さQは、深くなるほど反射率を低くなる作用を有し、浅くなるほど長波長側の反射率が増加させる作用を有する。従って、深さQは、60〜2000nmの範囲内であることが好ましく、100〜800nmの範囲内であることがより好ましい。

また、深さQのばらつきは、100nm以下であることが好ましく、50nm以下であることがより好ましく、10nm以下であることがさらに好ましい。深さQのばらつきが上記範囲よりも大きいと、反射防止フィルム製造用金型100を用いて形成されるモスアイ構造が不均一となり、反射防止フィルム10の反射防止機能にムラが生じる場合がある。

【0034】

なお、本明細書において、上述の微細孔121の開口部の径R、周期P、間隔d、深さQは、すべての微細孔121において均一であることが好ましいが、均一でない場合は、賦形部120の厚み方向に平行な断面(縦断面)を電子顕微鏡により観察して微細孔121の10個分(又は10箇所)の各寸法を測定して算出した平均値とする。また、深さQのばらつきとは、微細孔121の縦断面を電子顕微鏡により観察し、任意の10個の微細孔121の深さを測定し、その測定値の最大値と最小値との差をいう。

【0035】

さらに、反射防止フィルム製造用金型100においては、隣接する微細孔121の開口部121aの表面(図1(c)に破線で示す平面S)同士の段差(以下、小さいうねりと称する。)が、150nm以下であることが好ましく、100nm以下であることがより好ましく、80nm以下であることがさらに好ましい。この小さいうねりが150nmを超えると、この反射防止フィルム製造用金型を用いて形成される反射防止フィルムの表面の傷として目視できるようになり、反射防止機能が不均一になる。

【0036】

また、反射防止フィルム製造用金型100においては、100μm以上離れた微細孔121の開口部121aの表面同士の段差(以下、大きいうねりと称する。)が、10μm以下であることが好ましく、2μm以下であることがより好ましい。100μm以上離れた2点において、大きいうねりが10μm以下であれば、この反射防止フィルム製造用金型を用いて形成される反射防止フィルムのモスアイ構造による反射防止機能に影響を与えず、かつ、そのような大きなうねりが目視してもわからない(ごまかされる)ためである。

【0037】

(実施形態の反射防止フィルム製造金型の製造方法)

図2は、本実施形態の反射防止フィルム製造用金型100の製造方法を説明する図である。

上述のような形状の微細孔121を有する賦形部120を備える本実施形態の反射防止フィルム製造用金型100を製造する製造方法は、基材部準備工程と、中間部形成工程と、アルミニウム層形成工程と、微細孔形成工程とを備えている。この微細孔形成工程は、陽極酸化工程と、第1エッチング工程と、第2エッチング工程とを有し、これらの工程を順次繰り返し実施する。以下において、各工程について図2を参照しながら説明する。

【0038】

まず、図2(a)に示すように、まず、基材部110を用意し、その表面110a(アルミニウム層が形成される面)を研削(研磨)して鏡面化し、表面110aの平滑性を向上させる基材部準備工程を行う。本実施形態のようなパイプ状の基材部110を用いる場合は、所定の厚さで押し出し成形等によって形成されたものを用いることができる。基材部110は、その外周面を所定の研削具等によって研削(研磨)され、鏡面化される(表面粗さ0.15S以下)。

【0039】

次に、図2(b)に示すように、基材部110の表面110aに、所定の厚さで中間部130を形成する中間部形成工程を行う。本実施形態の中間部130は、例えば、酸化タンタル(Ta2O5)の層(薄膜)であり、スパッタ法により形成されるが、これに限らず、例えば、蒸着法やメッキ法等により形成してもよい。なお、中間部130は、酸化ケイ素の層としてもよい。

次に、図2(c)に示すように、中間部130の表面130a(基材部110とは反対側の面)に、所定の厚さで賦形部120となるアルミニウム層120Aを形成するアルミニウム層形成工程を行う。このアルミニウム層120Aは、スパッタ法により形成されるが、これに限らず、例えば、蒸着法やメッキ法等により形成してもよい。

この基材部110、中間部130、アルミニウム層120Aが一体に積層されて、金属基体100Aとなる。

【0040】

次に、図2(d)〜(f)に示すように、アルミニウム層120Aの表面120a(厚み方向において基材部110とは反対側の面)に複数の微細孔121を形成し、賦形部120を形成する微細孔形成工程を行う。

まず、金属基体100Aを所定の電解液中において、アルミニウム層120Aの表面120aを陽極酸化し、図2(d)に示すように、その表面に複数の微小な孔hを有するアルミニウム酸化皮膜120Bを形成する陽極酸化工程を行う。

この陽極酸化工程では、酸性の電解液が用いられることが好ましい。酸性の電解液を用いることにより、アルミニウム層120Aの表面に微小な孔hをランダムな位置に複数形成することができる。酸性の電解液は、例えば、硫酸水溶液、シュウ酸水溶液、及びリン酸水溶液及びこれらの混合液等を用いることができる。本実施形態では、シュウ酸水溶液を用いている。

【0041】

電解液の濃度は、0.01〜1.0mol/Lの範囲内が好ましく、より好ましくは、0.03〜0.5mol/Lの範囲内である。また、電解液の温度は、5〜40℃の範囲内、よりこの好ましくは8〜25℃の範囲内である。印加電圧は、150V以下、好ましくは100V以下である。

この陽極酸化工程において形成される微小な孔hの深さや配列態様は、陽極酸化に用いる電解液の液性等に依存する。なお、電解液としては、上述のように、酸性の電解液であることが好ましいが、形成したい微細孔121の形状等各種条件によっては、中性の電解液を用いてもよい。

【0042】

本工程における陽極酸化時間は、電解液等に応じて適宜設定され、アルミニウム層120Aの表面に所望の形状の複数の微小な孔hを有するアルミニウム酸化皮膜120Bを形成することができれば特に限定しない。

この陽極酸化工程では、アルミニウム層120Aの表面が酸化されてアルミニウム酸化皮膜120Bが形成され、かつ、このアルミニウム酸化皮膜120Bに、ポーラス状の略円柱形状の微小な孔hが形成される。この孔hは、賦形部120の微細孔121に比べて、その開口部の径や深さ等が小さい。

なお、この陽極酸化工程により形成されるアルミニウム酸化皮膜120Bの厚みは、微小な孔hを形成することができる程度であれば、特に限定しない。

【0043】

次に、図2(e)に示すように、陽極酸化工程によって形成されたアルミニウム酸化皮膜120Bをエッチングし、孔hの開口部にテーパー形状を形成する第1エッチング工程を行う。

アルミニウム酸化皮膜120Bに形成される孔hは、エッチング液により化学的溶解を受けるとき、内部(すなわち、孔hの底部側(基材部110側))に比べ、外部(すなわち、孔hの開口部側)の方が、エッチング液による溶解の影響が大きくなる。これは、孔hの内部に浸入したエッチング液の交換速度が外部(孔hの開口部近傍)のエッチング液の交換速度よりも遅いためである。この結果、孔hの開口部近傍の方が底部よりもエッチングされる量が多くなり、孔hは、その開口部側がテーパー状となり、開口部側の径が広く、底部側の径が小さくなる。

【0044】

本実施形態の第1エッチング工程におけるエッチング方法としては、酸性エッチング法を用いている。しかし、これに限らず、例えば、アルカリエッチング法、電解エッチング法等を用いてもよい。なお、アルカリエッチング法は、光沢や表面粗度等が大きく、エッチング面を一定の状態に維持することが難しく、遊離アルカリ濃度や浴中の溶存金属成分を常に一定範囲に管理すること等が要求されるため、本実施形態では、濃度管理等が行いやすい酸性エッチング法を用いている。

【0045】

この第1エッチング工程は、前述の陽極酸化工程の直後に、陽極酸化工程で用いられた電解液中で行われる。従って、第1エッチング工程におけるエッチング液は、陽極酸化工程で用いられた電解液である。これにより、第1エッチング工程に用いるエッチング液を別途用意する必要がなく、生産コストを抑え、かつ、容易に孔hにテーパー形状を形成できる。なお、取り扱いや管理が容易に行えるという観点から、この電解液(エッチング液)としては、シュウ酸水溶液を用いることが好ましく、本実施形態では、シュウ酸水溶液を用いている。なお、これに限らず、第1エッチング工程の電解液としては、硫酸水溶液、シュウ酸水溶液、リン酸水溶液、及びこれらの混合液等の酸性電解液を用いてもよい。

陽極酸化工程の直後に、陽極酸化工程で用いられた電解液中で第1エッチング工程を行う時間、すなわち、陽極酸化工程により、複数の微小な孔hを有するアルミニウム酸化皮膜120Bがアルミニウム層120Aの表面に形成された金属基体100Aを、陽極酸化工程で用いられた電解液中にそのまま放置する時間は、例えば、5秒以上であることが好ましく、10秒以上であることがより好ましく、30秒以上であることがさらに好ましい。この第1エッチング工程を行う時間は、所望する微細孔121のテーパー形状によって、適宜調整可能である。

【0046】

次に、図2(f)に示すように、孔hの径を拡大する第2エッチング工程を行う。

この第2エッチング工程では、金属基体100Aを、第2エッチング工程用のエッチング液中おいて、アルミニウム酸化皮膜120Bを第1エッチング工程のエッチングレートよりも高いエッチングレートでエッチングすることにより、孔hの径を均等に広げる。

上述のように、第2エッチング工程は、第1エッチング工程よりもエッチングレートが高いため、エッチング速度が速くなり、孔hの底部と開口部といった場所によるエッチング液の交換速度の差が小さくなる。これにより、第2エッチング工程では、エッチングによって、孔hの開口部等にテーパー形状が形成されず、第1エッチング工程によって形成されたテーパー形状を有する孔hの径を、その孔における場所によらず、全体的に均等に大きくする。

【0047】

第2エッチング工程でのエッチングレートは、第1エッチング工程のエッチングレートに対して、1.2倍以上であることが好ましく、1.5倍以上であることがより好ましく、2.0倍以上であることがさらに好ましい。なお、第2エッチング工程でのエッチングレートが第1エッチング工程のエッチングレートの1.2倍以下では、十分に孔hの径を拡大させる効果が少なくなり、所望の形状の微細孔121が得られない。

第2エッチング工程で用いられるエッチング液としては、取り扱いや管理の面から、リン酸水溶液が好ましい。本実施形態では、リン酸水溶液を用いている。

なお、第2エッチング工程で用いられるエッチング液としては、これに限らず、例えば、硫酸水溶液、シュウ酸水溶液、リン酸水溶液、クロム酸水溶液、リン酸クロム水溶液等の酸性水溶液、及びこれらの混合液や、水酸化ナトリウム等のアルカリ水溶液を用いることができる。

【0048】

また、第2エッチング工程でのエッチング液の濃度は、例えば、0.005〜3.0Mの範囲内であることが好ましく、0.01〜2.0Mの範囲内であることがより好ましいが、エッチング液の種類等によって適宜調整してよい。第2エッチング工程のエッチング液の濃度が上記範囲よりも高いと、第2エッチング工程によりアルミニウム酸化皮膜をすべて除去してしまう場合がある。また、第2エッチング工程のエッチング液の濃度が上記範囲よりも低いと、第2エッチング工程のエッチングレートが低下し、十分な孔径拡大処理ができない。

【0049】

第2エッチング工程でのエッチング時間(第2エッチング工程用のエッチング液に浸す時間)は、例えば、1〜60分間の範囲内であることが好ましく、2〜30分間の範囲内であることがより好ましい。

第2エッチング工程のエッチング時間が上記範囲よりも長いと、第2エッチング工程によりアルミニウム酸化皮膜120Bを除去してしまい、孔hと孔hとの間の壁が薄くなって強度が弱くなり、金型とした場合に樹脂が微細孔121入り込むと破損してしまう場合がある。一方、第2エッチング工程のエッチング時間が上記範囲よりも短いと、孔hの径を十分に拡大することができず、微細孔121としての所望の形状が得られない。従って、上記の時間範囲内が好ましい。

なお、この時間は、エッチング液の特性等に応じて適宜調整してよい。

【0050】

微細孔形成工程は、陽極酸化工程(図2(d)参照)と、第1エッチング工程(図2(e)参照)と、第2エッチング工程(図2(f)参照)とを順次繰り返し実施する。これらの工程は、反射防止フィルム製造用金型100として用いることが可能な程度に均一かつ所望の形状の微細孔121ができるまで、複数回繰り返して行われる。なお、この微細孔形成工程は、所望の微細孔121が形成されれば、陽極酸化工程で終わってもよく、第1エッチング工程で終わってもよい。

【0051】

上述の微細孔形成工程を行い、賦形部120に所望の微細孔121を形成した後、必要に応じて、例えば、離型処理工程、水洗工程、乾燥工程等を行ってもよい。なお、これらの工程については、一般的な反射防止フィルム製造用金型100を製造する際に用いられる工程と同様とすることができるので、ここでの説明は省略する。

これらの工程を行うことにより、図2(g)に示すように、反射防止フィルム製造用金型100が形成される。

なお、本実施形態のように、基材部110が軸を有しないパイプ状である場合には、通常、微細孔層形成工程後に、基材部110に軸付けを行う軸付け工程が行われる。なお、軸付け工程については、一般的な方法と同様とすることができるので、ここでの説明は省略する。

また、基材部110の形状がスリーブ状である場合は、通常、微細孔層形成工程後に、嵌合用軸付きロールにスリーブを嵌合する嵌合工程が行われる。嵌合工程に用いられる嵌合方法としては、例えば、圧入方式、焼嵌め方式、冷嵌め方式、圧空交換方式等を用いることができ、特に、圧空交換方式を用いることが好ましい。嵌合方法に関しては、一般的な方法と同様とすることができるので、ここでの説明は省略する。

【0052】

(実施例1)

本実施形態の実施例1として、以下のような反射防止フィルム製造用金型100を作製した。

基材部110として、ステンレス鋼(SUS304系ステンレス)製であり、外径300mm、内径280mm、厚さ10mm、幅1400mmのパイプ状の部材を作製し、その表面を研削して鏡面化した(表面粗さ0.1S)。この基材部110の外周面に、厚さ約500nmの酸化タンタル層をスパッタ法により形成して中間部130とし、さらのこの中間部130(酸化タンタル層)上に、厚さ約1μmのアルミニウム層をスパッタ法により形成し、金属基体100Aとした。そして、この金属基体100Aのアルミニウム層120Aの表面に上述の微細孔形成工程を行い、複数の微細孔121を形成した。

微細孔121は、その深さQ=340nm、周期P=130nm、間隔d=5nm、テーパー角度θ=80°であり、図1(b)に示すような略釣鐘形状である。

また、反射防止フィルム製造用金型100における小さいうねりは、20〜80nmであり、大きなうねりは、約1000nmであった。

この実施例1の反射防止フィルム製造用金型100には、不図示の水冷可能な軸が取りつけられ、この金型を用いて、2P法により、TACフィルムの基材層11上に、紫外線硬化型樹脂(アクリレート及び光開始剤)によりモスアイ構造層12を形成し、反射防止フィルム10を作製した。作製された反射防止フィルム10は、良好な反射防止機能を有し、斜め方向から見た場合にも光の散乱により局所的に白く見える部分が低減され、良好な反射防止効果が得られた。また、作製された反射防止フィルム10は、表面の耐擦傷性も良好であった。

【0053】

(実施例2)

本実施形態の実施例2として、以下のような反射防止フィルム製造用金型100を作製した。

基材部110として、ステンレス鋼(SUS306系ステンレス)製であり、外径300mm、内径292mm、厚さ4mm、幅1400mmのパイプ状の部材を作製し、その表面を研削して鏡面化した(表面粗さ0.15S)。

そして、この基材部110の外周面に、スパッタ法等により、二酸化ケイ素の層を約100nmの厚さで形成し、これを中間部130とした。この中間部130(二酸化ケイ素層)の表面に、厚さ約1μmのアルミニウム層120Aをスパッタ法により形成し、微細孔形成工程を行い、その表面に複数の微細孔121形成した。

微細孔121は、その深さQ=220nm、周期P=110nm、間隔d=5nm、テーパー角度θ=77°であり、図1(b)に示すような略釣鐘形状とした。

また、反射防止フィルム製造用金型100表面の小さいうねりは、10〜50nmであり、大きなうねりは、約100nmであった。

この実施例2の反射防止フィルム製造用金型100には、不図示の水冷可能な軸を取りつけられ、この金型を用いて、2P法により、TACフィルムの基材層11上に、紫外線硬化型樹脂(アクリレート及び光開始剤)によりモスアイ構造層12を形成し、反射防止フィルム10を作製した。作製された反射防止フィルム10は、良好な反射防止機能を有し、斜め方向から見た場合にも光の散乱により局所的に白く見える部分が大幅に低減され、良好な反射防止効果が得られた。また、作製された反射防止フィルム10は、その表面の耐擦傷性も良好であった。

【0054】

本実施形態によれば、以下のような効果が得られる。

従来の反射防止フィルム製造用金型のように、基材部の表面に陽極酸化によって微細孔を形成する場合、陽極酸化を行うために純度の高いアルミニウムを用いて基材部を形成する必要がある。そのため、基材部は、その硬度が低く、基材部表面に研削による筋状の研削痕(200μmピッチ程度で発生する1μm以下の凹凸)や、ピット(穴:径10〜20μm程度)等が生じており、平滑性が低い。このような研削痕やピットを有したまま作製された反射防止フィルム製造用金型を用いて反射防止フィルムのモスアイ構造を賦形すると、反射防止フィルムを斜めから見た場合に、光が拡散されて白く見える部分が生じるという外観不良を生じる。これは、研削痕やピットのために、金型の表面にうねりや凹部等が生じ、金型全体としての平滑性や微細孔の形状の均一性が低下し、形成される反射防止フィルムの表面にうねりが生じたり、モスアイ構造の表面の高さが不均一になったり、モスアイ構造の凸部の形状が不均一になったりすることに起因している。

【0055】

また、基材部表面の異常結晶粒によっても、微細孔の形状が不均一になり、結果として、反射防止フィルムのモスアイ構造の凸部の形状が不均一になる。特に、周方向に分割された成形型を用いて押し出し成形する等によりパイプ状に基材部を成形する場合には、基材部表面にウェルドライン(継ぎ目)が生じる。このウェルドラインは異常結晶粒が生じやすく、これが、微細孔の不均一性を生じ、結果として、前述のような反射防止フィルムの外観不良や反射防止機能の低下に繋がるという問題がある。

さらに、反射防止フィルムのモスアイ構造が不均一になると、反射防止フィルムの表面に負荷が掛かった場合に、均一な負荷分散ができなくなり、耐擦傷性が低下する等といった反射防止フィルムの機械的強度の低下が生じる場合がある。

【0056】

しかし、本実施形態によれば、基材部110がステンレス鋼製であるので、硬質であり、研削痕が生じにくく、容易にかつ高い精度で鏡面化でき、基材部110表面、ひいては反射防止フィルム製造用金型100全体としての表面の平滑性が向上させ、うねり(凹凸)等を低減することができる。

また、本実施形態によれば、賦形部120は、基材部110上に中間部130を形成し、その上に形成されるので、基材部110の表面の研削痕等が生じていた場合にも、その凹凸の影響を低減でき、反射防止フィルム製造用金型100全体としての表面のうねり(凹凸)が改善され、その平滑性を向上させることができる。

さらに、本実施形態によれば、基材部110がステンレス鋼製であるので、ピットや異常結晶粒等も、アルミニウム製の基材部に比べて生じにくい。

その上、本実施形態によれば、基材部110がスンレス鋼なので、広幅化が容易であり、また、鏡面化等の作業が容易に行え、作業性も向上できる。

【0057】

仮に、基材部を非アルミニウム系金属で形成し、その表面に賦形部としてアルミニウム層を形成した場合、異種金属が接触する形態となり、微細孔形成工程において電解液やエッチング液中においてガルバニック反応(異種金属電位反応)が生じ、腐食が生じる。そして、この反応により、アルミニウム層(賦形部)が剥離したり、変色したりするという問題が生じる。また、ガルバニック反応により、水素や酸素等のガスが発生し、アルミニウム層にピンホールやムラが発生し、形成される微細孔の形状が不均一になるという問題がある。

しかし、本実施形態によれば、基材部110と賦形部120との間に、中間部130を備えているので、この中間部130が絶縁層の機能の果たし、ガルバニック反応を大幅に抑制することができ、賦形部120の剥離や変色等を大幅に低減できる。

【0058】

また、本実施形態によれば、中間部130を備えているので、アルミニウム層120Aのスパッタのムラ等に起因して生じるボイド(深い孔)を大幅に抑制でき、微細孔121の形状の均一性をさらに高めることができ、ボイドによる反射防止フィルムの外観不良や反射防止性能の低下を大幅に改善できる。

さらに、本実施形態によれば、中間部130を備えているので、上述のスパッタのムラ等によるボイド(深い孔)の抑制に加えて、研削痕や、ピットの抑制効果も有するので、微細孔121の形状の均一性の向上や、反射防止フィルム製造用金型100全体としての表面の凹凸(うねり)を低減する効果を高めることができる。

【0059】

従来の反射防止フィルム製造用金型では、基材部110の表面を研削する場合に用いられた研削油の一部が浮き出し(ブリード)、アルミニウム層(賦形部120)の剥離や変色を生じさせる場合がある。

しかし、本実施形態によれば、中間部130を備えているので、そのような研削油の浮き出しによる賦形部120の部分的な剥離や変色等を低減することができ、基材部110と賦形部120との密着性を高めることができる。しかも、中間部130は、酸化タンタル又は酸化ケイ素により形成されているので、研削油の浮き出しに対する腐食性がなく、また、酸化物であるために、金属との腐食反応が起きないため、密着性が安定する。また、酸化タンタルや酸化ケイ素は、比較的入手しやすく、加工も容易であるため、生産性にも品質においても優れたものとすることができる。

【0060】

上述のように、本実施形態によれば、反射防止フィルム製造用金型100に形成される微細孔121の形状の均一性や精度を向上させ、かつ、反射防止フィルム製造用金型100全体としての表面のうねり(凹凸)を低減でき、賦形部120と基材部110との密着性も高めることができ、良好な反射防止フィルム製造用金型とすることができる。

従って、この反射防止フィルム製造用金型100を用いることにより、高精度かつ均一なモスアイ構造による良好な反射防止性能を有し、また、反射防止フィルムの法線方向に対して30度をなす斜め方向等から反射防止フィルムを見た場合等に、部分的に白く見えるという外観不良が改善され、反射防止性能が良好な反射防止フィルムを提供できる。また、モスアイ構造の均一性が向上することで、反射防止フィルムの表面に負荷が掛かった場合に、均一な負荷分散ができるようになり、耐擦傷性等の反射防止フィルムの機械的強度が安定する。

【0061】

さらに、本実施形態によれば、微細孔形成工程により微細孔121を形成するので、テーパー形状を有する微細孔121を高精度で均一に、かつ、容易に作製できる。また、中間部130を備えているので、微細孔形成工程中等において、基材部110とアルミニウム層120A(賦形部120)との間で生じるガルバニック反応を大幅に低減でき、安定して生産できる。加えて、第1エッチング工程は、陽極酸化工程の直後に、陽極酸化工程に用いられた電解液中において行われるので、作業が容易であり、作業時間を短縮できる。また、第1エッチング工程用の設備が不要であるので、安価に製造できる。

【0062】

(変形形態)

以上説明した実施形態に限定されることなく、種々の変形や変更が可能であって、それらも本発明の範囲内である。

(1)本実施形態において、基材部110は、パイプ状である例を示したが、これに限らず、例えば、スリーブ状(厚さ約300μm以下)や平板状等としてもよい。スリーブ状とした場合には、厚みが薄いため、パイプ状やロール状(円柱形状)のものに比べて軽量であり、取扱いが容易となる。特に、本実施形態のように、ステンレス鋼によって形成された基材部110を使用する場合、パイプ形状とした場合には重量が大きくなるので、スリーブ状とすることにより、軽量化を図ることができる。

【0063】

(2)本実施形態において、微細孔121の底部121bは、基材部110側に凸となる球面状である例を示したが、これに限らず、例えば、平面形状であってもよいし、一部尖っている形状や、うねり等がある形状としてもよい。また、底部121bの最深部は、微細孔121の開口部121aから見てその中心にある必要はなく、中心からずれていても性能には変化はない。なお、モスアイ構造の凸部13としては、その頂部が平面状ではない方が反射防止効果の観点から好ましいため、微細孔121の底部121bを平面状とする場合には、凸部13の頂部が平面状とならなうように、微細孔121への樹脂の充填率を適宜調整することが好ましい。

【0064】

(3)本実施形態において、反射防止フィルム製造用金型100は、基材部110の中間部130とは反対側に樹脂製の支持基体等を配置してもよい。また、反射防止フィルム製造用金型100の賦形部120は、その微細孔121が形成された凹凸形状の表面に、離型層等を設けてもよい。

【0065】

(4)本実施形態において、陽極酸化工程、第1エッチング工程、第2エッチング工程の各工程の前後には洗浄工程を入れてもよい。洗浄工程を入れることで、付着した異物の除去、エッチング反応の収束も可能となり、品質を安定化させることができる。

【0066】

なお、本実施形態及び変形形態は、適宜組み合わせて用いることもできるが、詳細な説明は省略する。また、本発明は以上説明した実施形態や変形形態によって限定されることはない。

【符号の説明】

【0067】

10 反射フィルム

11 基材層

12 モスアイ構造層

100 反射防止フィルム製造用金型

110 基材部

120 賦形部

121 微細孔

130 中間部

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ等に用いられるモスアイ構造を有する反射防止フィルム製造用金型、反射防止フィルム製造用金型の製造方法に関するものである。

【背景技術】

【0002】

近年、パーソナルコンピューター、特に携帯用のパーソナルコンピューターの発達や、家庭用の薄型テレビの普及率も高まりに伴って、フラットパネルディスプレイの需要が増加している。このようなフラットパネルディスプレイとしては、液晶ディスプレイ、プラズマディスプレイ、さらには有機ELディスプレイ等の種々の表示方式のものが採用されており、表示品質の向上のための開発が様々になされている。

なかでも、ディスプレイ表面等における光の反射防止技術の開発に関しては、各方式のディスプレイにおいて、共通する重要な技術的課題の1つである。

【0003】

従来、このような反射防止効果を奏する部材として、例えば、低屈折率の物質からなる薄膜を単層で表面に形成することにより、単一波長の光に対して有効な反射防止効果を得るものや、低屈折率物質と高屈折率物質の薄膜を交互に形成した複数層を形成することにより、より広い波長範囲の光に対して反射防止効果を得るものが用いられてきた。

さらに、反射防止効果を奏する技術として、円錐形や四角錐形等の錐形体や円柱形を含む形状で先端が凸状である微細な凸部が配列され、この凸部による凹凸の周期が可視光の波長以下に制御された微細な凹凸パターンを表面に形成することによって反射防止を図る技術が知られている(例えば、特許文献1参照)。これは、いわゆるモスアイ(moth eye(蛾の目))構造の原理を利用したものであり、基板に入射した光に対する屈折率を連続的に変化させ、屈折率の不連続界面を消失させることによって光の反射を防止するものである。このようなモスアイ構造を用いた反射防止部材は、広い波長範囲の光の反射を防止できる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4265729号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述のようなモスアイ構造は、一般的に、その微細な凹凸形状を反転させた形状を有するスタンパ(金型、鋳型等)を用いて、その凹凸の型を任意の樹脂層に転写等することによって製造される。

このようなスタンパとしては、アルミニウムの基板に、陽極酸化法によって、モスアイ構造の凹凸形状の凸部を賦形する凹状の微細孔が形成されたものが広く用いられている(例えば、特許文献1参照)。この陽極酸化法は、微細孔が形成される位置をランダムにすることができる点や、大面積にわたって均一な形状を有する微細孔を形成できる点等の利点を有している。

陽極酸化法に用いられる金属基体の材料としては、一般的に、アルミニウムが好適に用いられる。アルミニウムは酸化されやすく、陽極酸化による加工が容易であるからである。金属基体表面に陽極酸化法を用いて微細孔を形成する場合、微細孔は金属基体表面の状態に大きく依存するため、金属基体表面に高精細な微細孔を大面積にわたって均一に形成するためには、金属基体表面のアルミニウムの純度が高く、緻密で結晶粒が揃っており、かつ、金属基体表面が平滑な鏡面であることが要求される。

【0006】

しかし、一般的に、アルミニウムの金属基体を用いたスタンパでは、基板表面に、表面研磨時の筋状の研削痕(研磨痕)が残りやすく、また、ピットと呼ばれる微細孔よりも大きな穴が生じている場合がある。このような研削痕やピットを残したまま陽極酸化法によって微細孔を形成してスタンパとした場合、研削痕やピットによる凹凸形状を有したまま微細孔が形成されるため、このスタンパによって形成される反射防止フィルムの表面にうねりのような凹凸形状を有する形態となる。また、アルミニウムの基板表面の結晶粒子が不均一であり、異常結晶粒が存在する場合には、陽極酸化が不安定になり、形成される微細孔やこの微細孔による凹凸形状が不均一になり、モスアイ構造が不均一になる。

そして、上述のような反射防止フィルム表面のうねりやモスアイ構造の不均一性等によって、反射防止フィルムを斜め方向から見た場合に、光が一部散乱されて白っぽく観察される等といった反射防止フィルムの性能の低下や、外観不良を生じるという問題があった。また、モスアイ構造が不均一になると、反射防止フィルムの表面に負荷が掛かった場合に、均一な負荷分散ができなくなり、例えば、反射防止フィルムの耐擦傷性が低下する等の反射防止フィルムの機械的強度が低下するという問題もあった。

【0007】

本発明の課題は、均一かつ高精細なモスアイ構造を賦形可能な反射防止フィルム製造用金型、及び、反射防止フィルム製造用金型の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、以下のような解決手段により、前記課題を解決する。なお、理解を容易にするために、本発明の実施形態に対応する符号を付して説明するが、これに限定されるものではない。

請求項1の発明は、可視光領域の光の波長よりも短い周期で配列された凸部によって形成された微細凹凸形状を有する反射防止フィルムの前記微細凹凸形状を賦形する反射防止フィルム製造用金型であって、ステンレス鋼により形成され、この反射防止フィルム製造用金型の基材となる基材部(110)と、前記基材部上に層状に形成された中間部(130)と、前記中間部上にアルミニウムにより形成された層であり、その表面に可視光領域の光の波長よりも短い周期で配列された凹状の複数の微細孔(121)を有する酸化皮膜を有する賦形部(120)と、を備え、前記微細孔は、開口部(121a)から底部(121b)に向かってその径が小さくなるテーパー形状を有していること、を特徴とする反射防止フィルム製造用金型(100)である。

請求項2の発明は、請求項1に記載の反射防止フィルム製造用金型において、前記中間部(130)は、金属酸化物により形成されていること、を特徴とする反射防止フィルム製造用金型(100)である。

請求項3の発明は、請求項1又は請求項2に記載の反射防止フィルム製造用金型において、前記中間部(130)は、酸化タンタル又は酸化ケイ素により形成されていること、を特徴とする反射防止フィルム製造用金型(100)である。

【0009】

請求項4の発明は、請求項1から請求項3までのいずれか1項に記載の反射防止フィルム製造用金型の製造方法であって、前記基材部(110)上に前記中間部(130)を形成する中間部形成工程と、前記中間部上にアルミニウム層(120A)を形成するアルミニウム層形成工程と、前記微細孔(121)を形成する微細孔形成工程を備え、前記微細孔形成工程は、陽極酸化法によって前記アルミニウム層の表面に複数の微小な孔(h)を有する酸化皮膜を形成する陽極酸化工程と、前記酸化皮膜をエッチングすることにより、前記孔の開口部にテーパー形状を形成する第1エッチング工程と、前記第1エッチング工程のエッチングレートよりも高いエッチングレートで前記酸化皮膜をエッチングすることによって、前記孔の径を拡大する第2エッチング工程と、を備え、これらの工程を順次繰り返すことにより、前記アルミニウム層の表面に可視光領域の光の波長よりも短い周期で配列された複数の前記微細孔を有する酸化皮膜を形成すること、を特徴とする反射防止フィルム製造用金型の製造方法である。

請求項5の発明は、請求項4に記載の反射防止フィルム製造用金型の製造方法において、前記第1エッチング工程は、前記陽極酸化工程の直後に、前記陽極酸化工程に用いられた電解液中において行われること、を特徴とする反射防止フィルム製造用金型の製造方法である。

【発明の効果】

【0010】

本発明によれば、高精細かつ均一な微細孔を有し、金型全体としての表面の凹凸(うねり)が極力低減され、良好なモスアイ構造を賦形可能な反射防止フィルム製造用金型とすることができる。また、高精細かつ均一な微細孔を有し、金型全体としての表面の凹凸(うねり)が極力低減された反射防止フィルム製造用金型を容易に製造できる。

【図面の簡単な説明】

【0011】

【図1】実施形態の反射防止フィルム製造用金型100を説明する図である。

【図2】実施形態の反射防止フィルム製造用金型100の製造方法を説明する図である。

【図3】モスアイ構造を有する反射防止フィルム10の一例を説明する図である。

【発明を実施するための形態】

【0012】

以下、図面等を参照して、本発明の実施形態について説明する。なお、図1を含め、以下に示す各図は、模式的に示した図であり、各部の大きさ、形状は、理解を容易にするために、適宜誇張している。

また、板、フィルム等の言葉を使用しているが、これらは、一般的な使い方として、厚さの厚い順に、板、シート、フィルムの順で使用されており、本明細書中でもそれに倣って使用している。しかし、このような使い分けには、技術的な意味は無いので、板、シート、フィルムの文言は、適宜置き換えることができるものとする。例えば、反射防止フィルムは、反射防止板としてもよいし、反射防止シートとしてもよい。

さらに、本明細書中に記載する各部材の寸法等の数値及び材料名等は、実施形態としての一例であり、これに限定されるものではなく、適宜選択して使用してよい。

【0013】

(反射防止フィルム)

まず、モスアイ構造層を備える反射防止フィルムについて説明する。

図3は、モスアイ構造を有する反射防止フィルム10の一例を説明する図である。図3(a)では、反射防止フィルム10の厚み方向に平行な断面の一部を拡大して示し、図3(b)では、反射防止フィルム10の厚み方向に平行な断面におけるモスアイ構造層12をさらに拡大して示している。

反射防止フィルム10は、基材層11とモスアイ構造層12とを備え、この反射防止フィルム10に入射する光が、モスアイ構造層12と空気との界面で反射することを防止する作用を有するフィルム状の光学部材である。なお、ここでは、反射防止フィルム10は、基材層11及びモスアイ構造層12を備える例を挙げて説明するが、これに限らず、例えば、必要に応じて各種機能を有する他の層(粘着層や紫外線吸収層等)を積層する形態としてもよいし、モスアイ構造層12のみで構成してもよい。

【0014】

基材層11は、この反射防止フィルム10の基材(ベース)となる層であり、モスアイ構造層12を支持する層である。この基材層11は、光透過性を有する樹脂製のフィルム状の部材が用いられる。また、基材層11は、その屈折率が後述するモスアイ構造層12に用いられる樹脂の屈折率と同程度であることが、基材層11とモスアイ構造層12との界面に、屈折率の不連続界面が形成され、この不連続界面において光が反射されることにより、本発明の反射防止フィルムの反射防止機能が損なわれることを防止する観点から好ましい。

【0015】

基材層11を構成する材料は、例えば、アクリル系樹脂、トリアセチルセルロース(TAC)樹脂、ポリカーボネート(PC)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリエチレン、ポリプロピレン、アクリロニトリル−スチレン、ガラス(セラミックスを含む)等を挙げることができる。

また、必要に応じて、帯電防止剤(導電剤)、屈折率調整剤、レベリング剤、防汚染剤、粘着剤、紫外線・赤外線吸収剤、着色剤等の各種の添加剤を含有していてもよい。

【0016】

モスアイ構造層12は、基材層11の少なくとも片面に一体に形成された層であり、この反射防止フィルム10に反射防止機能を付与する層である。このモスアイ構造層12は、その表面に微細な凸部が複数配列されることにより形成された凹凸形状(すなわち、モスアイ構造)を有しており、基材層11上に形成された基底部14と、基底部14上に形成される複数の凸部13とを有する。

凸部13は、可視光領域の波長以下の周期で配列されている。この凸部13は、頂部が凸曲面状であり、図3に示す断面において、頂部側の幅が基底部14側の幅よりもしだいに小さくなるテーパー形状を有するように形成されている。この凸部13は、略円錐形状(図3(b)に示す断面において、凸部13の側面が直線状であり、基材層11に対してテーパー状に立ち上がる形状)としてもよいし、凸部13の側面が凸曲線状となる釣鐘形状としてもよい。また、凸部13の基材層11の表面に平行な断面(横断面)における断面形状は、円、楕円等の他、多角形形状等としてもよい。

【0017】

モスアイ構造層12は、光透過性が高い樹脂により形成され、例えば、紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂等により形成される。電離放射線硬化型樹脂としては、例えば、ウレタンアクリレート、エポキシアクリレート、ポリエステルアクリレート等を挙げることができる。熱硬化性樹脂又は熱可塑性樹脂としては、例えば、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、ポリオレフィン樹脂、スチロール樹脂等を挙げることができる。なお、これらの樹脂に、必要に応じて、光開始剤、潤滑剤、消泡剤、版離型剤、帯電防止剤(導電剤)、屈折率調整剤、レベリング剤、防汚染剤、粘着剤、紫外線・赤外線吸収剤、着色剤等の各種の添加剤を添加したものを用いてもよい。

モスアイ構造層12は、基材層11に積層形成したものであってもよいし、モスアイ構造層12及び基材層11に用いられる樹脂を共押し出し形成したものでもよい。

【0018】

このような反射防止フィルム10は、例えば、熱エンボス法や、射出成形法、キャスティング法、2P法(Photo Polymer法)、共押し出し法等によって作製可能であり、モスアイ構造層12の樹脂の特性や所望する反射防止フィルム10の層構成や大きさ、光学特性等の各種条件に応じて、適宜製造方法を選択できる。

この反射防止フィルム10は、凸部13の配列される周期が、可視光領域の波長以下であり、テーパー形状を有する凸部13がランダムに複数配列されて凹凸形状を形成しているので、モスアイ構造層12と空気との界面において、屈折率が連続的に変化することとなり、反射防止効果を奏することができる。

【0019】

以下の実施形態に示す反射防止フィルム製造用金型100は、このようなモスアイ構造を備える反射防止フィルムのモスアイ構造を賦形するスタンパ(金型)である。なお、本明細書では、一例として、以下に示す実施形態の反射防止フィルム製造用金型100は、不図示の2P法による反射防止フィルムの製造装置に用いる例を挙げて説明するが、これに限らず、例えば、熱エンボス法や、共押し出し成形法、射出成形法、キャスティング法等による製造装置に用いてもよい。

【0020】

(反射防止フィルム製造用金型の実施形態)

図1は、本実施形態の反射防止フィルム製造用金型100を説明する図である。図1(a)は、反射防止フィルム製造用金型の斜視図であり、図1(b)は、反射防止フィルム製造用金型100の厚み方向に平行な断面の一部を拡大して示した図であり、図1(c)は、図1(b)に示す断面の賦形部120の一部をさらに拡大して示した図である。

本実施形態の反射防止フィルム製造用金型100は、図1(a)に示すように、円筒形状(パイプ状)であり、図1(b)に示すように、基材部110と、基材部110上に形成された中間部130と、中間部130の上に形成された賦形部120とを備え、その外周面(賦形部120表面)に微細孔121が複数形成されている。この反射防止フィルム製造用金型100は、その中空部分に不図示の軸等が取り付けられ、ロール状のスタンパとして2P法等に用いられる。

なお、本実施形態では、反射防止フィルム製造用金型100が、図1(a)のように円筒形状(パイプ状)であり、2P法等に用いられる例を挙げて説明するが、これに限らず、例えば、平板形状や、スリーブ状、フィルム状等としてもよいし、熱エンボス法等、他の製造方法に用いられるものとしてもよい。

【0021】

基材部110は、反射防止フィルム製造用金型100のベースとなる部材であり、賦形部120を支持し、反射防止フィルム製造用金型100として用いることができる程度の自己支持性をする部材である。本実施形態の基材部110は、パイプ状(円筒形状)であり、その厚みは、3〜50mmの範囲とすることが好ましい。なお、基材部110の形状は、パイプ状に限らず、所望の反射防止フィルム製造用金型100の形状に合わせて、基材部110も、スリーブ状、平板形状、フィルム形状としてよい。

基材部110は、ステンレス鋼(SUS)により形成されている。基材部110の材料として使用されるステンレス鋼は、例えば、SUS304,SUS316,SUS430,SUS440C,SUS420J2,SUS410S,SUS310S,SUS309S,SUS303,SUS301,SUSXM7等を用いることができ、SUS304,SUS316が入手しやすく、価格も安いことから好ましい。

【0022】

中間部130は、反射防止フィルム製造用金型100の厚み方向において、基材部110と賦形部120との間に、所定の厚さで設けられている層状の部分である。

本実施形態の中間部130は、酸化タンタル(Ta2O5:五酸化タンタル)又は酸化ケイ素(SiO:一酸化ケイ素、SiO2:二酸化ケイ素、あるいはこれらの混合物)の層であり、スパッタ法により形成されている。なお、この中間部130は、蒸着法、メッキ法等によっても形成可能である。

中間部130の厚さは、50〜2000nmの範囲内が好ましく、100〜1000nmの範囲内がより好ましい。中間部130の厚さが50nm未満の場合は、中間部としての効果が大幅に低減してしまう。中間部130の厚さが2000nmを超える場合は、中間部130の内部で剥離が発生し、基材部110との密着力が弱くなり、金型として樹脂を転写する際に、中間部130及び賦形部120が剥がれてしまう。従って、中間部130の厚さは、上記範囲内とすることが好ましい。

【0023】

なお、中間部130は、上記の酸化タンタルや酸化ケイ素に限らず、酸化チタン(TiO2、Ti3O5)、酸化錫(SnO2)、酸化アルミニウム(Al203)、酸化クロム(Cr2O3)、チタン酸バリウム(BaTiO3)、酸化インジウム(In2O3)、酸化亜鉛(ZnO、ZnO2)のような金属酸化物や、TiC、SiC、BC、WCのような炭化物や、TiN、SiN、CrN、BN、AIN、CN、ZrNのような窒化物や、フッ化バリウム(BaF2)、フッ化マグネシウム(MgF2)、酸化マグネシウム(MgO)、ダイヤモンドライクカーボン(DLC)、グラッシーカーボン等を用いることができる。

中間部130を形成することにより、中間部130が絶縁層の機能を果たし、後述の反射防止フィルム製造用金型100の製造工程においける微細孔形成工程等において、基材部110と賦形部120との間で生じるガルバニック反応(異種金属電位反応)を大幅に抑制することができる。また、基材部110の表面にある10〜20μmの径の孔や、研削(研磨)の際に生じる研削痕(研磨スジ)等の影響を低減でき、賦形部に形成される微細孔の精度や形状の均一性を向上させ、反射防止フィルム製造用金型100全体としての表面の凹凸(うねり)を低減することができる。

【0024】

賦形部120は、中間部130上に形成される部分であり、その表面(基材部110とは反対側の面)に、反射防止フィルム10のモスアイ構造(微細凹凸形状)を賦形する微細孔121が複数形成されている。

この賦形部120は、アルミニウムにより形成された層状の部分である。この賦形部120は、その厚み方向において微細孔121が形成されている部分は、アルミニウム酸化皮膜となっている。このアルミニウム酸化皮膜は、賦形部120(アルミニウム層)の表面が陽極酸化されて形成されている。

賦形部120を形成するアルミニウム層は、その表面に所望の微細孔121を形成することが可能であれば特に限定されるものではない。本実施形態の賦形部120は、スパッタ法により形成されるが、これに限らず、例えば、蒸着法、メッキ法等により形成してもよい。

【0025】

賦形部120の厚みは、所望の微細孔121を形成することが可能な十分な厚みであり、具体的には、0.2〜2μmの範囲内が好ましく、0.5〜1μmの範囲内であることが好ましい。

なお、賦形部120の厚みが上記範囲より薄い場合は、所望の形状及び寸法の微細孔121を形成することが困難となる可能性がある。また、賦形部120の厚みが上記範囲より厚い場合は、アルミニウム層の形成に時間がかかり、製造コストも高くなる。従って、賦形部120の厚みは、上記範囲内とすることが好ましい。

【0026】

微細孔121は、賦形部120の表面に複数形成され、可視光領域の波長以下の周期で配列された微細な凹状の有底孔である。微細孔121は、図1(c)に示すように、開口部121aと、底部121bと、側面121cとを備える。微細孔121は、ランダムに配置されてもよいし、所定の方向に配列されていてもよい。

この微細孔121の形状は、所望の反射防止機能を有する反射防止フィルム10のモスアイ構造を賦形可能な形状であれば、特に限定されるものではないが、反射防止フィルムとしての光学的な特性や、製造の際の簡便さを考慮すると、所定の深さのテーパー形状を有することが好ましい。

【0027】

微細孔121は、図1(c)に示すように、賦形部120表面の開口部121aから基材部110側の底部121bへ向かって次第にその開口径が狭まった形状である。

本実施形態の微細孔121は、賦形部120の厚み方向に平行な断面の断面形状が略釣鐘形状であり、その側面121cがゆるやかな凸曲面となっており、賦形部120の厚み方向から見た微細孔121の開口部121aの形状が、略円形状であり、底部121bが球面状である。

なお、微細孔121の賦形部120の厚み方向に平行な断面の断面形状は、例えば、略三角形形状としてもよいし、略台形形状としてもよいし、五角形状等の多角形形状としてもよいし、放物線状やカテナリー曲線状等としてもよいし、多角形状や曲線等を適宜組み合わせた形状としてもよい。また、賦形部120の厚み方向から見た微細孔121の開口部121aの形状は、例えば、楕円形状としてもよいし、多角形形状等としてもよい。さらに、微細孔121の底部121bの形状は、尖端形状であってもよいし、凸曲面状や球形状であってもよい。本実施形態では、微細孔121の底部121bは基材部110側に凸となる球面状となっている。このような形状とすることにより、樹脂の入り込みが均一になりやすく、形状のばらつきが少なくなる。

【0028】

図1(c)に示す断面において、微細孔121の開口部121aにおいて、側面121cが開口部121aに平行な面(図1(c)に破線で示す面S)に対してなす角度をθとする。なお、本実施形態のように、微細孔121の側面121cが緩やかな凸曲面状となっている場合は、図1(c)に示す断面において、微細孔121の開口部121aの外周上の点と、微細孔121における側面121cのテーパー形状の最深部となる点を最短距離となるように選択して結んだ直線がシート面に対してなす角度とする。テーパー形状の最深部とは、その側面121cと底部121bとの境界となる点であり、側面121cの曲率が大きく変化し始める点である。

【0029】

この角度θは、テーパー角度という。このテーパー角度θの値は、本明細書では、反射防止フィルム製造用金型100の縦断面(厚み方向に平行な断面)を電子顕微鏡等により観察して任意の10個の微細孔121のテーパー角度を測定した測定値の平均値とする。テーパー角度θは、50°〜87°の範囲内であることが好ましく、55°〜85°の範囲内であることがより好ましく、55°〜82°の範囲内であることがさらに好ましい。

テーパー角度θが上記範囲よりも大きいと、微細孔121の側面がシート面に対して垂直に近い形状になり。反射防止フィルム10を製造する際に、微細孔に樹脂が入り込みにくくなったり、離型の際に微細孔から樹脂が抜けにくくなったりする。一方、テーパー角度θが上記範囲よりも小さいと、この金型により賦形される得られる反射防止フィルム10のモスアイ構造による反射防止機能が不十分となったりする。従って、テーパー角度θは、上記の範囲とすることが好ましい。

【0030】

ここで、図1(c)に示すように、微細孔121の開口部121aの径をR、微細孔121の配列ピッチ(周期)をP、賦形部120の表面における微細孔121間の距離(間隔)をd、微細孔121の深さをQとする。

微細孔121の開口部121aの径Rは、5〜500nmの範囲内であることが好ましく、50〜250nmの範囲内であることがより好ましい。径Rが5nm未満の場合、この微細孔121によって賦形される反射防止フィルム10のモスアイ構造において、隣り合う凸部13(図5(b)参照)の間の寸法が大きくなる傾向を有するため、構造体を形成していない部分が多くなり、反射防止機能が悪くなる。また、径Rが500nmを超える場合、凸部13の先端が大きくなる傾向を有し、反射防止フィルム10の反射防止性能が悪くなる。従って、開口部121aの径Rは、上記範囲とすることが好ましい。

【0031】

周期Pは、この反射防止フィルム製造用金型100を用いて製造される反射防止フィルム10のモスアイ構造による反射率の波長依存性、さらには、斜めから観察したときの反射特性に影響を及ぼす。この周期Pは、長くなるほど可視光領域の短波長側の光に対する反射率が増加する傾向を有する。また、周期Pは、長くなるほど、反射防止フィルムに斜め方向から入射してくる光の反射が大きくなり、ヘイズ(HAZE)が高くなる(白っぽく見える)。一方、周期Pが60nm未満の場合には、後述する孔形成工程での陽極酸化条件の管理が難しく、孔同士がくっつき、いびつな孔を形成しやすくなる。孔同士がくっつくと、ピッチが大きくなった状態になるため、上記のような可視光領域の短波長側の光に対する反射率が増加する傾向を有し、また、反射フィルムに斜め方向から入射してくる光の反射が大きくなり、ヘイズ(HAZE)が高くなる(白っぽく見える)。

従って、周期Pは、60〜400nmの範囲内であることが好ましく、80〜300nmの範囲内であることがより好ましい。

【0032】

間隔dは、この反射防止フィルム製造用金型100を用いて製造される反射防止フィルムにおいて、モスアイ構造による可視光の全波長領域における反射率に影響を与える。間隔dは、大きくなるほど可視光の全波長領域における反射率が増加する傾向を有し、狭くなるほど可視光の全波長領域において反射率が低下する傾向を有する。

従って、間隔dは、0〜100nmの範囲内であることが好ましく、5〜80nmの範囲内であることがより好ましい。

【0033】

深さQは、この反射防止フィルム製造用金型100を用いて製造される反射防止フィルムの、モスアイ構造による反射率の波長依存性に影響を及ぼす。深さQは、深くなるほど反射率を低くなる作用を有し、浅くなるほど長波長側の反射率が増加させる作用を有する。従って、深さQは、60〜2000nmの範囲内であることが好ましく、100〜800nmの範囲内であることがより好ましい。

また、深さQのばらつきは、100nm以下であることが好ましく、50nm以下であることがより好ましく、10nm以下であることがさらに好ましい。深さQのばらつきが上記範囲よりも大きいと、反射防止フィルム製造用金型100を用いて形成されるモスアイ構造が不均一となり、反射防止フィルム10の反射防止機能にムラが生じる場合がある。

【0034】

なお、本明細書において、上述の微細孔121の開口部の径R、周期P、間隔d、深さQは、すべての微細孔121において均一であることが好ましいが、均一でない場合は、賦形部120の厚み方向に平行な断面(縦断面)を電子顕微鏡により観察して微細孔121の10個分(又は10箇所)の各寸法を測定して算出した平均値とする。また、深さQのばらつきとは、微細孔121の縦断面を電子顕微鏡により観察し、任意の10個の微細孔121の深さを測定し、その測定値の最大値と最小値との差をいう。

【0035】

さらに、反射防止フィルム製造用金型100においては、隣接する微細孔121の開口部121aの表面(図1(c)に破線で示す平面S)同士の段差(以下、小さいうねりと称する。)が、150nm以下であることが好ましく、100nm以下であることがより好ましく、80nm以下であることがさらに好ましい。この小さいうねりが150nmを超えると、この反射防止フィルム製造用金型を用いて形成される反射防止フィルムの表面の傷として目視できるようになり、反射防止機能が不均一になる。

【0036】

また、反射防止フィルム製造用金型100においては、100μm以上離れた微細孔121の開口部121aの表面同士の段差(以下、大きいうねりと称する。)が、10μm以下であることが好ましく、2μm以下であることがより好ましい。100μm以上離れた2点において、大きいうねりが10μm以下であれば、この反射防止フィルム製造用金型を用いて形成される反射防止フィルムのモスアイ構造による反射防止機能に影響を与えず、かつ、そのような大きなうねりが目視してもわからない(ごまかされる)ためである。

【0037】

(実施形態の反射防止フィルム製造金型の製造方法)

図2は、本実施形態の反射防止フィルム製造用金型100の製造方法を説明する図である。

上述のような形状の微細孔121を有する賦形部120を備える本実施形態の反射防止フィルム製造用金型100を製造する製造方法は、基材部準備工程と、中間部形成工程と、アルミニウム層形成工程と、微細孔形成工程とを備えている。この微細孔形成工程は、陽極酸化工程と、第1エッチング工程と、第2エッチング工程とを有し、これらの工程を順次繰り返し実施する。以下において、各工程について図2を参照しながら説明する。

【0038】

まず、図2(a)に示すように、まず、基材部110を用意し、その表面110a(アルミニウム層が形成される面)を研削(研磨)して鏡面化し、表面110aの平滑性を向上させる基材部準備工程を行う。本実施形態のようなパイプ状の基材部110を用いる場合は、所定の厚さで押し出し成形等によって形成されたものを用いることができる。基材部110は、その外周面を所定の研削具等によって研削(研磨)され、鏡面化される(表面粗さ0.15S以下)。

【0039】

次に、図2(b)に示すように、基材部110の表面110aに、所定の厚さで中間部130を形成する中間部形成工程を行う。本実施形態の中間部130は、例えば、酸化タンタル(Ta2O5)の層(薄膜)であり、スパッタ法により形成されるが、これに限らず、例えば、蒸着法やメッキ法等により形成してもよい。なお、中間部130は、酸化ケイ素の層としてもよい。

次に、図2(c)に示すように、中間部130の表面130a(基材部110とは反対側の面)に、所定の厚さで賦形部120となるアルミニウム層120Aを形成するアルミニウム層形成工程を行う。このアルミニウム層120Aは、スパッタ法により形成されるが、これに限らず、例えば、蒸着法やメッキ法等により形成してもよい。

この基材部110、中間部130、アルミニウム層120Aが一体に積層されて、金属基体100Aとなる。

【0040】

次に、図2(d)〜(f)に示すように、アルミニウム層120Aの表面120a(厚み方向において基材部110とは反対側の面)に複数の微細孔121を形成し、賦形部120を形成する微細孔形成工程を行う。

まず、金属基体100Aを所定の電解液中において、アルミニウム層120Aの表面120aを陽極酸化し、図2(d)に示すように、その表面に複数の微小な孔hを有するアルミニウム酸化皮膜120Bを形成する陽極酸化工程を行う。

この陽極酸化工程では、酸性の電解液が用いられることが好ましい。酸性の電解液を用いることにより、アルミニウム層120Aの表面に微小な孔hをランダムな位置に複数形成することができる。酸性の電解液は、例えば、硫酸水溶液、シュウ酸水溶液、及びリン酸水溶液及びこれらの混合液等を用いることができる。本実施形態では、シュウ酸水溶液を用いている。

【0041】

電解液の濃度は、0.01〜1.0mol/Lの範囲内が好ましく、より好ましくは、0.03〜0.5mol/Lの範囲内である。また、電解液の温度は、5〜40℃の範囲内、よりこの好ましくは8〜25℃の範囲内である。印加電圧は、150V以下、好ましくは100V以下である。

この陽極酸化工程において形成される微小な孔hの深さや配列態様は、陽極酸化に用いる電解液の液性等に依存する。なお、電解液としては、上述のように、酸性の電解液であることが好ましいが、形成したい微細孔121の形状等各種条件によっては、中性の電解液を用いてもよい。

【0042】

本工程における陽極酸化時間は、電解液等に応じて適宜設定され、アルミニウム層120Aの表面に所望の形状の複数の微小な孔hを有するアルミニウム酸化皮膜120Bを形成することができれば特に限定しない。

この陽極酸化工程では、アルミニウム層120Aの表面が酸化されてアルミニウム酸化皮膜120Bが形成され、かつ、このアルミニウム酸化皮膜120Bに、ポーラス状の略円柱形状の微小な孔hが形成される。この孔hは、賦形部120の微細孔121に比べて、その開口部の径や深さ等が小さい。

なお、この陽極酸化工程により形成されるアルミニウム酸化皮膜120Bの厚みは、微小な孔hを形成することができる程度であれば、特に限定しない。

【0043】

次に、図2(e)に示すように、陽極酸化工程によって形成されたアルミニウム酸化皮膜120Bをエッチングし、孔hの開口部にテーパー形状を形成する第1エッチング工程を行う。

アルミニウム酸化皮膜120Bに形成される孔hは、エッチング液により化学的溶解を受けるとき、内部(すなわち、孔hの底部側(基材部110側))に比べ、外部(すなわち、孔hの開口部側)の方が、エッチング液による溶解の影響が大きくなる。これは、孔hの内部に浸入したエッチング液の交換速度が外部(孔hの開口部近傍)のエッチング液の交換速度よりも遅いためである。この結果、孔hの開口部近傍の方が底部よりもエッチングされる量が多くなり、孔hは、その開口部側がテーパー状となり、開口部側の径が広く、底部側の径が小さくなる。

【0044】

本実施形態の第1エッチング工程におけるエッチング方法としては、酸性エッチング法を用いている。しかし、これに限らず、例えば、アルカリエッチング法、電解エッチング法等を用いてもよい。なお、アルカリエッチング法は、光沢や表面粗度等が大きく、エッチング面を一定の状態に維持することが難しく、遊離アルカリ濃度や浴中の溶存金属成分を常に一定範囲に管理すること等が要求されるため、本実施形態では、濃度管理等が行いやすい酸性エッチング法を用いている。

【0045】

この第1エッチング工程は、前述の陽極酸化工程の直後に、陽極酸化工程で用いられた電解液中で行われる。従って、第1エッチング工程におけるエッチング液は、陽極酸化工程で用いられた電解液である。これにより、第1エッチング工程に用いるエッチング液を別途用意する必要がなく、生産コストを抑え、かつ、容易に孔hにテーパー形状を形成できる。なお、取り扱いや管理が容易に行えるという観点から、この電解液(エッチング液)としては、シュウ酸水溶液を用いることが好ましく、本実施形態では、シュウ酸水溶液を用いている。なお、これに限らず、第1エッチング工程の電解液としては、硫酸水溶液、シュウ酸水溶液、リン酸水溶液、及びこれらの混合液等の酸性電解液を用いてもよい。

陽極酸化工程の直後に、陽極酸化工程で用いられた電解液中で第1エッチング工程を行う時間、すなわち、陽極酸化工程により、複数の微小な孔hを有するアルミニウム酸化皮膜120Bがアルミニウム層120Aの表面に形成された金属基体100Aを、陽極酸化工程で用いられた電解液中にそのまま放置する時間は、例えば、5秒以上であることが好ましく、10秒以上であることがより好ましく、30秒以上であることがさらに好ましい。この第1エッチング工程を行う時間は、所望する微細孔121のテーパー形状によって、適宜調整可能である。

【0046】

次に、図2(f)に示すように、孔hの径を拡大する第2エッチング工程を行う。

この第2エッチング工程では、金属基体100Aを、第2エッチング工程用のエッチング液中おいて、アルミニウム酸化皮膜120Bを第1エッチング工程のエッチングレートよりも高いエッチングレートでエッチングすることにより、孔hの径を均等に広げる。

上述のように、第2エッチング工程は、第1エッチング工程よりもエッチングレートが高いため、エッチング速度が速くなり、孔hの底部と開口部といった場所によるエッチング液の交換速度の差が小さくなる。これにより、第2エッチング工程では、エッチングによって、孔hの開口部等にテーパー形状が形成されず、第1エッチング工程によって形成されたテーパー形状を有する孔hの径を、その孔における場所によらず、全体的に均等に大きくする。

【0047】

第2エッチング工程でのエッチングレートは、第1エッチング工程のエッチングレートに対して、1.2倍以上であることが好ましく、1.5倍以上であることがより好ましく、2.0倍以上であることがさらに好ましい。なお、第2エッチング工程でのエッチングレートが第1エッチング工程のエッチングレートの1.2倍以下では、十分に孔hの径を拡大させる効果が少なくなり、所望の形状の微細孔121が得られない。

第2エッチング工程で用いられるエッチング液としては、取り扱いや管理の面から、リン酸水溶液が好ましい。本実施形態では、リン酸水溶液を用いている。

なお、第2エッチング工程で用いられるエッチング液としては、これに限らず、例えば、硫酸水溶液、シュウ酸水溶液、リン酸水溶液、クロム酸水溶液、リン酸クロム水溶液等の酸性水溶液、及びこれらの混合液や、水酸化ナトリウム等のアルカリ水溶液を用いることができる。

【0048】

また、第2エッチング工程でのエッチング液の濃度は、例えば、0.005〜3.0Mの範囲内であることが好ましく、0.01〜2.0Mの範囲内であることがより好ましいが、エッチング液の種類等によって適宜調整してよい。第2エッチング工程のエッチング液の濃度が上記範囲よりも高いと、第2エッチング工程によりアルミニウム酸化皮膜をすべて除去してしまう場合がある。また、第2エッチング工程のエッチング液の濃度が上記範囲よりも低いと、第2エッチング工程のエッチングレートが低下し、十分な孔径拡大処理ができない。

【0049】

第2エッチング工程でのエッチング時間(第2エッチング工程用のエッチング液に浸す時間)は、例えば、1〜60分間の範囲内であることが好ましく、2〜30分間の範囲内であることがより好ましい。

第2エッチング工程のエッチング時間が上記範囲よりも長いと、第2エッチング工程によりアルミニウム酸化皮膜120Bを除去してしまい、孔hと孔hとの間の壁が薄くなって強度が弱くなり、金型とした場合に樹脂が微細孔121入り込むと破損してしまう場合がある。一方、第2エッチング工程のエッチング時間が上記範囲よりも短いと、孔hの径を十分に拡大することができず、微細孔121としての所望の形状が得られない。従って、上記の時間範囲内が好ましい。

なお、この時間は、エッチング液の特性等に応じて適宜調整してよい。

【0050】

微細孔形成工程は、陽極酸化工程(図2(d)参照)と、第1エッチング工程(図2(e)参照)と、第2エッチング工程(図2(f)参照)とを順次繰り返し実施する。これらの工程は、反射防止フィルム製造用金型100として用いることが可能な程度に均一かつ所望の形状の微細孔121ができるまで、複数回繰り返して行われる。なお、この微細孔形成工程は、所望の微細孔121が形成されれば、陽極酸化工程で終わってもよく、第1エッチング工程で終わってもよい。

【0051】

上述の微細孔形成工程を行い、賦形部120に所望の微細孔121を形成した後、必要に応じて、例えば、離型処理工程、水洗工程、乾燥工程等を行ってもよい。なお、これらの工程については、一般的な反射防止フィルム製造用金型100を製造する際に用いられる工程と同様とすることができるので、ここでの説明は省略する。

これらの工程を行うことにより、図2(g)に示すように、反射防止フィルム製造用金型100が形成される。

なお、本実施形態のように、基材部110が軸を有しないパイプ状である場合には、通常、微細孔層形成工程後に、基材部110に軸付けを行う軸付け工程が行われる。なお、軸付け工程については、一般的な方法と同様とすることができるので、ここでの説明は省略する。

また、基材部110の形状がスリーブ状である場合は、通常、微細孔層形成工程後に、嵌合用軸付きロールにスリーブを嵌合する嵌合工程が行われる。嵌合工程に用いられる嵌合方法としては、例えば、圧入方式、焼嵌め方式、冷嵌め方式、圧空交換方式等を用いることができ、特に、圧空交換方式を用いることが好ましい。嵌合方法に関しては、一般的な方法と同様とすることができるので、ここでの説明は省略する。

【0052】

(実施例1)

本実施形態の実施例1として、以下のような反射防止フィルム製造用金型100を作製した。

基材部110として、ステンレス鋼(SUS304系ステンレス)製であり、外径300mm、内径280mm、厚さ10mm、幅1400mmのパイプ状の部材を作製し、その表面を研削して鏡面化した(表面粗さ0.1S)。この基材部110の外周面に、厚さ約500nmの酸化タンタル層をスパッタ法により形成して中間部130とし、さらのこの中間部130(酸化タンタル層)上に、厚さ約1μmのアルミニウム層をスパッタ法により形成し、金属基体100Aとした。そして、この金属基体100Aのアルミニウム層120Aの表面に上述の微細孔形成工程を行い、複数の微細孔121を形成した。

微細孔121は、その深さQ=340nm、周期P=130nm、間隔d=5nm、テーパー角度θ=80°であり、図1(b)に示すような略釣鐘形状である。

また、反射防止フィルム製造用金型100における小さいうねりは、20〜80nmであり、大きなうねりは、約1000nmであった。

この実施例1の反射防止フィルム製造用金型100には、不図示の水冷可能な軸が取りつけられ、この金型を用いて、2P法により、TACフィルムの基材層11上に、紫外線硬化型樹脂(アクリレート及び光開始剤)によりモスアイ構造層12を形成し、反射防止フィルム10を作製した。作製された反射防止フィルム10は、良好な反射防止機能を有し、斜め方向から見た場合にも光の散乱により局所的に白く見える部分が低減され、良好な反射防止効果が得られた。また、作製された反射防止フィルム10は、表面の耐擦傷性も良好であった。

【0053】

(実施例2)

本実施形態の実施例2として、以下のような反射防止フィルム製造用金型100を作製した。

基材部110として、ステンレス鋼(SUS306系ステンレス)製であり、外径300mm、内径292mm、厚さ4mm、幅1400mmのパイプ状の部材を作製し、その表面を研削して鏡面化した(表面粗さ0.15S)。

そして、この基材部110の外周面に、スパッタ法等により、二酸化ケイ素の層を約100nmの厚さで形成し、これを中間部130とした。この中間部130(二酸化ケイ素層)の表面に、厚さ約1μmのアルミニウム層120Aをスパッタ法により形成し、微細孔形成工程を行い、その表面に複数の微細孔121形成した。

微細孔121は、その深さQ=220nm、周期P=110nm、間隔d=5nm、テーパー角度θ=77°であり、図1(b)に示すような略釣鐘形状とした。

また、反射防止フィルム製造用金型100表面の小さいうねりは、10〜50nmであり、大きなうねりは、約100nmであった。

この実施例2の反射防止フィルム製造用金型100には、不図示の水冷可能な軸を取りつけられ、この金型を用いて、2P法により、TACフィルムの基材層11上に、紫外線硬化型樹脂(アクリレート及び光開始剤)によりモスアイ構造層12を形成し、反射防止フィルム10を作製した。作製された反射防止フィルム10は、良好な反射防止機能を有し、斜め方向から見た場合にも光の散乱により局所的に白く見える部分が大幅に低減され、良好な反射防止効果が得られた。また、作製された反射防止フィルム10は、その表面の耐擦傷性も良好であった。

【0054】

本実施形態によれば、以下のような効果が得られる。

従来の反射防止フィルム製造用金型のように、基材部の表面に陽極酸化によって微細孔を形成する場合、陽極酸化を行うために純度の高いアルミニウムを用いて基材部を形成する必要がある。そのため、基材部は、その硬度が低く、基材部表面に研削による筋状の研削痕(200μmピッチ程度で発生する1μm以下の凹凸)や、ピット(穴:径10〜20μm程度)等が生じており、平滑性が低い。このような研削痕やピットを有したまま作製された反射防止フィルム製造用金型を用いて反射防止フィルムのモスアイ構造を賦形すると、反射防止フィルムを斜めから見た場合に、光が拡散されて白く見える部分が生じるという外観不良を生じる。これは、研削痕やピットのために、金型の表面にうねりや凹部等が生じ、金型全体としての平滑性や微細孔の形状の均一性が低下し、形成される反射防止フィルムの表面にうねりが生じたり、モスアイ構造の表面の高さが不均一になったり、モスアイ構造の凸部の形状が不均一になったりすることに起因している。

【0055】

また、基材部表面の異常結晶粒によっても、微細孔の形状が不均一になり、結果として、反射防止フィルムのモスアイ構造の凸部の形状が不均一になる。特に、周方向に分割された成形型を用いて押し出し成形する等によりパイプ状に基材部を成形する場合には、基材部表面にウェルドライン(継ぎ目)が生じる。このウェルドラインは異常結晶粒が生じやすく、これが、微細孔の不均一性を生じ、結果として、前述のような反射防止フィルムの外観不良や反射防止機能の低下に繋がるという問題がある。

さらに、反射防止フィルムのモスアイ構造が不均一になると、反射防止フィルムの表面に負荷が掛かった場合に、均一な負荷分散ができなくなり、耐擦傷性が低下する等といった反射防止フィルムの機械的強度の低下が生じる場合がある。

【0056】

しかし、本実施形態によれば、基材部110がステンレス鋼製であるので、硬質であり、研削痕が生じにくく、容易にかつ高い精度で鏡面化でき、基材部110表面、ひいては反射防止フィルム製造用金型100全体としての表面の平滑性が向上させ、うねり(凹凸)等を低減することができる。

また、本実施形態によれば、賦形部120は、基材部110上に中間部130を形成し、その上に形成されるので、基材部110の表面の研削痕等が生じていた場合にも、その凹凸の影響を低減でき、反射防止フィルム製造用金型100全体としての表面のうねり(凹凸)が改善され、その平滑性を向上させることができる。

さらに、本実施形態によれば、基材部110がステンレス鋼製であるので、ピットや異常結晶粒等も、アルミニウム製の基材部に比べて生じにくい。

その上、本実施形態によれば、基材部110がスンレス鋼なので、広幅化が容易であり、また、鏡面化等の作業が容易に行え、作業性も向上できる。

【0057】

仮に、基材部を非アルミニウム系金属で形成し、その表面に賦形部としてアルミニウム層を形成した場合、異種金属が接触する形態となり、微細孔形成工程において電解液やエッチング液中においてガルバニック反応(異種金属電位反応)が生じ、腐食が生じる。そして、この反応により、アルミニウム層(賦形部)が剥離したり、変色したりするという問題が生じる。また、ガルバニック反応により、水素や酸素等のガスが発生し、アルミニウム層にピンホールやムラが発生し、形成される微細孔の形状が不均一になるという問題がある。

しかし、本実施形態によれば、基材部110と賦形部120との間に、中間部130を備えているので、この中間部130が絶縁層の機能の果たし、ガルバニック反応を大幅に抑制することができ、賦形部120の剥離や変色等を大幅に低減できる。

【0058】

また、本実施形態によれば、中間部130を備えているので、アルミニウム層120Aのスパッタのムラ等に起因して生じるボイド(深い孔)を大幅に抑制でき、微細孔121の形状の均一性をさらに高めることができ、ボイドによる反射防止フィルムの外観不良や反射防止性能の低下を大幅に改善できる。

さらに、本実施形態によれば、中間部130を備えているので、上述のスパッタのムラ等によるボイド(深い孔)の抑制に加えて、研削痕や、ピットの抑制効果も有するので、微細孔121の形状の均一性の向上や、反射防止フィルム製造用金型100全体としての表面の凹凸(うねり)を低減する効果を高めることができる。

【0059】

従来の反射防止フィルム製造用金型では、基材部110の表面を研削する場合に用いられた研削油の一部が浮き出し(ブリード)、アルミニウム層(賦形部120)の剥離や変色を生じさせる場合がある。

しかし、本実施形態によれば、中間部130を備えているので、そのような研削油の浮き出しによる賦形部120の部分的な剥離や変色等を低減することができ、基材部110と賦形部120との密着性を高めることができる。しかも、中間部130は、酸化タンタル又は酸化ケイ素により形成されているので、研削油の浮き出しに対する腐食性がなく、また、酸化物であるために、金属との腐食反応が起きないため、密着性が安定する。また、酸化タンタルや酸化ケイ素は、比較的入手しやすく、加工も容易であるため、生産性にも品質においても優れたものとすることができる。

【0060】

上述のように、本実施形態によれば、反射防止フィルム製造用金型100に形成される微細孔121の形状の均一性や精度を向上させ、かつ、反射防止フィルム製造用金型100全体としての表面のうねり(凹凸)を低減でき、賦形部120と基材部110との密着性も高めることができ、良好な反射防止フィルム製造用金型とすることができる。

従って、この反射防止フィルム製造用金型100を用いることにより、高精度かつ均一なモスアイ構造による良好な反射防止性能を有し、また、反射防止フィルムの法線方向に対して30度をなす斜め方向等から反射防止フィルムを見た場合等に、部分的に白く見えるという外観不良が改善され、反射防止性能が良好な反射防止フィルムを提供できる。また、モスアイ構造の均一性が向上することで、反射防止フィルムの表面に負荷が掛かった場合に、均一な負荷分散ができるようになり、耐擦傷性等の反射防止フィルムの機械的強度が安定する。

【0061】

さらに、本実施形態によれば、微細孔形成工程により微細孔121を形成するので、テーパー形状を有する微細孔121を高精度で均一に、かつ、容易に作製できる。また、中間部130を備えているので、微細孔形成工程中等において、基材部110とアルミニウム層120A(賦形部120)との間で生じるガルバニック反応を大幅に低減でき、安定して生産できる。加えて、第1エッチング工程は、陽極酸化工程の直後に、陽極酸化工程に用いられた電解液中において行われるので、作業が容易であり、作業時間を短縮できる。また、第1エッチング工程用の設備が不要であるので、安価に製造できる。

【0062】

(変形形態)

以上説明した実施形態に限定されることなく、種々の変形や変更が可能であって、それらも本発明の範囲内である。

(1)本実施形態において、基材部110は、パイプ状である例を示したが、これに限らず、例えば、スリーブ状(厚さ約300μm以下)や平板状等としてもよい。スリーブ状とした場合には、厚みが薄いため、パイプ状やロール状(円柱形状)のものに比べて軽量であり、取扱いが容易となる。特に、本実施形態のように、ステンレス鋼によって形成された基材部110を使用する場合、パイプ形状とした場合には重量が大きくなるので、スリーブ状とすることにより、軽量化を図ることができる。

【0063】

(2)本実施形態において、微細孔121の底部121bは、基材部110側に凸となる球面状である例を示したが、これに限らず、例えば、平面形状であってもよいし、一部尖っている形状や、うねり等がある形状としてもよい。また、底部121bの最深部は、微細孔121の開口部121aから見てその中心にある必要はなく、中心からずれていても性能には変化はない。なお、モスアイ構造の凸部13としては、その頂部が平面状ではない方が反射防止効果の観点から好ましいため、微細孔121の底部121bを平面状とする場合には、凸部13の頂部が平面状とならなうように、微細孔121への樹脂の充填率を適宜調整することが好ましい。

【0064】

(3)本実施形態において、反射防止フィルム製造用金型100は、基材部110の中間部130とは反対側に樹脂製の支持基体等を配置してもよい。また、反射防止フィルム製造用金型100の賦形部120は、その微細孔121が形成された凹凸形状の表面に、離型層等を設けてもよい。

【0065】

(4)本実施形態において、陽極酸化工程、第1エッチング工程、第2エッチング工程の各工程の前後には洗浄工程を入れてもよい。洗浄工程を入れることで、付着した異物の除去、エッチング反応の収束も可能となり、品質を安定化させることができる。

【0066】

なお、本実施形態及び変形形態は、適宜組み合わせて用いることもできるが、詳細な説明は省略する。また、本発明は以上説明した実施形態や変形形態によって限定されることはない。

【符号の説明】

【0067】

10 反射フィルム

11 基材層

12 モスアイ構造層

100 反射防止フィルム製造用金型

110 基材部

120 賦形部

121 微細孔

130 中間部

【特許請求の範囲】

【請求項1】

可視光領域の光の波長よりも短い周期で配列された凸部によって形成された微細凹凸形状を有する反射防止フィルムの前記微細凹凸形状を賦形する反射防止フィルム製造用金型であって、

ステンレス鋼により形成され、この反射防止フィルム製造用金型の基材となる基材部と、

前記基材部上に層状に形成された中間部と、

前記中間部上にアルミニウムにより形成された層であり、その表面に可視光領域の光の波長よりも短い周期で配列された凹状の複数の微細孔を有する酸化皮膜を有する賦形部と、

を備え、

前記微細孔は、開口部から底部に向かってその径が小さくなるテーパー形状を有していること、

を特徴とする反射防止フィルム製造用金型。

【請求項2】

請求項1に記載の反射防止フィルム製造用金型において、

前記中間部は、金属酸化物により形成されていること、

を特徴とする反射防止フィルム製造用金型。

【請求項3】

請求項1又は請求項2に記載の反射防止フィルム製造用金型において、

前記中間部は、酸化タンタル又は酸化ケイ素により形成されていること、

を特徴とする反射防止フィルム製造用金型。

【請求項4】

請求項1から請求項3までのいずれか1項に記載の反射防止フィルム製造用金型の製造方法であって、

前記基材部上に前記中間部を形成する中間部形成工程と、

前記中間部上にアルミニウム層を形成するアルミニウム層形成工程と、

前記微細孔を形成する微細孔形成工程を備え、

前記微細孔形成工程は、

陽極酸化法によって前記アルミニウム層の表面に複数の微小な孔を有する酸化皮膜を形成する陽極酸化工程と、

前記酸化皮膜をエッチングすることにより、前記孔の開口部にテーパー形状を形成する第1エッチング工程と、

前記第1エッチング工程のエッチングレートよりも高いエッチングレートで前記酸化皮膜をエッチングすることによって、前記孔の径を拡大する第2エッチング工程と、

を備え、これらの工程を順次繰り返すことにより、前記アルミニウム層の表面に可視光領域の光の波長よりも短い周期で配列された複数の前記微細孔を有する酸化皮膜を形成すること、

を特徴とする反射防止フィルム製造用金型の製造方法。

【請求項5】

請求項4に記載の反射防止フィルム製造用金型の製造方法において、

前記第1エッチング工程は、前記陽極酸化工程の直後に、前記陽極酸化工程に用いられた電解液中において行われること、

を特徴とする反射防止フィルム製造用金型の製造方法。

【請求項1】

可視光領域の光の波長よりも短い周期で配列された凸部によって形成された微細凹凸形状を有する反射防止フィルムの前記微細凹凸形状を賦形する反射防止フィルム製造用金型であって、

ステンレス鋼により形成され、この反射防止フィルム製造用金型の基材となる基材部と、

前記基材部上に層状に形成された中間部と、

前記中間部上にアルミニウムにより形成された層であり、その表面に可視光領域の光の波長よりも短い周期で配列された凹状の複数の微細孔を有する酸化皮膜を有する賦形部と、

を備え、

前記微細孔は、開口部から底部に向かってその径が小さくなるテーパー形状を有していること、

を特徴とする反射防止フィルム製造用金型。

【請求項2】

請求項1に記載の反射防止フィルム製造用金型において、

前記中間部は、金属酸化物により形成されていること、

を特徴とする反射防止フィルム製造用金型。

【請求項3】

請求項1又は請求項2に記載の反射防止フィルム製造用金型において、

前記中間部は、酸化タンタル又は酸化ケイ素により形成されていること、

を特徴とする反射防止フィルム製造用金型。

【請求項4】

請求項1から請求項3までのいずれか1項に記載の反射防止フィルム製造用金型の製造方法であって、

前記基材部上に前記中間部を形成する中間部形成工程と、

前記中間部上にアルミニウム層を形成するアルミニウム層形成工程と、

前記微細孔を形成する微細孔形成工程を備え、

前記微細孔形成工程は、

陽極酸化法によって前記アルミニウム層の表面に複数の微小な孔を有する酸化皮膜を形成する陽極酸化工程と、

前記酸化皮膜をエッチングすることにより、前記孔の開口部にテーパー形状を形成する第1エッチング工程と、

前記第1エッチング工程のエッチングレートよりも高いエッチングレートで前記酸化皮膜をエッチングすることによって、前記孔の径を拡大する第2エッチング工程と、

を備え、これらの工程を順次繰り返すことにより、前記アルミニウム層の表面に可視光領域の光の波長よりも短い周期で配列された複数の前記微細孔を有する酸化皮膜を形成すること、

を特徴とする反射防止フィルム製造用金型の製造方法。

【請求項5】

請求項4に記載の反射防止フィルム製造用金型の製造方法において、

前記第1エッチング工程は、前記陽極酸化工程の直後に、前記陽極酸化工程に用いられた電解液中において行われること、

を特徴とする反射防止フィルム製造用金型の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−39781(P2013−39781A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179221(P2011−179221)

【出願日】平成23年8月18日(2011.8.18)

【特許番号】特許第5083439号(P5083439)

【特許公報発行日】平成24年11月28日(2012.11.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月18日(2011.8.18)

【特許番号】特許第5083439号(P5083439)

【特許公報発行日】平成24年11月28日(2012.11.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]