反射防止フィルム

【課題】後加工性が良く、透明性が高く、様々な使用環境に耐え得る高付加価値を有する反射防止フィルムを提供すること。

【解決手段】透明基材フィルムである、厚み70μm以上200μm以下、ヘイズ0.5%以下、全光線透過率88%以上のポリエチレンテレフタラートフィルムの少なくとも一方の面上に、厚み1.5μm以上6μm以下の全光線透過率89%以上の光硬化性樹脂からなるハードコート層と、高屈折材料層と、低屈折率層を交互に積層させた4層以上の反射防止層を積層した反射防止フィルムであり、ヘイズが0.3%以下、全光線透過率が92%以上であり、視感反射率が0.9%以下であり、水蒸気透過速度が2.0g/m2/day以下であることを特徴とする反射防止フィルムである。

【解決手段】透明基材フィルムである、厚み70μm以上200μm以下、ヘイズ0.5%以下、全光線透過率88%以上のポリエチレンテレフタラートフィルムの少なくとも一方の面上に、厚み1.5μm以上6μm以下の全光線透過率89%以上の光硬化性樹脂からなるハードコート層と、高屈折材料層と、低屈折率層を交互に積層させた4層以上の反射防止層を積層した反射防止フィルムであり、ヘイズが0.3%以下、全光線透過率が92%以上であり、視感反射率が0.9%以下であり、水蒸気透過速度が2.0g/m2/day以下であることを特徴とする反射防止フィルムである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、後加工性が良く、透明性が高く、様々な使用環境に耐え得る反射防止フィルムに関するものである。

【背景技術】

【0002】

LCDやCRT、プラズマデイスプレイパネル等の光学表示装置においては、太陽光や蛍光灯等の外光の写り込みを防止する反射防止フィルムが使用されることが多い。特に、外光の写り込みが大きい屋外の使用においては、限りなくゼロに近い反射率を有する反射防止フィルムが求められている。

【0003】

一般的に、反射防止フィルムは、数nmレベルの薄膜の多層成膜が可能なドライコーティング技術が用いられる。中でも、スパッタリング法は、蒸着法やイオンプレーティング法、CVD法などの他のドライコーティング方法に比べて、膜厚均一性が高く、ピンホール等の欠陥が少ないため、より視認性に優れた薄膜の形成が可能である。また、緻密な膜の形成が可能であることから、機械特性に非常に優れた薄膜の形成が可能である。

【0004】

反射防止フィルムは、LCD用途で使用されることが多く、偏光板の保護フィルムに積層した構成の反射防止層構成が、一般的である。トリアセチルセルロース(TAC)フィルムが、吸湿性の良さおよび非常に透明性が高いことから、この偏光板の保護フィルムすなわち反射防止フィルムの基材として、使用されている。

【0005】

しかし、このTACフィルムを、LCD用途以外で使用する場合、透明性の高さという大きな利点はあるものの、(A)加水分解などによる、変色、腐食等の外観不良が発生しやすく、環境耐久性が悪い。(B)後工程での加工性が悪い。(C)LCD用途以外での供給が難しいと言う問題がある。そのため、LCD用途で使用する場合において、TAC以外の基材を使用した、透明性を持ち、更に、後加工性の良い反射防止フィルムの開発が望まれている。

【0006】

もちろん、TAC以外の基材、特にポリエチレンテレフタラート(PET)を用いた反射防止フィルムは以前より提案されている。例えば、PETフィルムを用いた特許としては、特許文献1および特許文献2などがある。一般的に、ドライコーティング法、特にスパッタリング法では、前記したように、膜厚の均一性が高いため、複数の層を重ねたち密な光学設計に基づいた極めて低い反射率の性能を持った反射防止フィルムを作ることができる。その代償に、プロセスコストが高くなるという欠点がある。

【0007】

そのため、ウェットコーティング法で作成した反射防止膜よりも、高性能で高額な価格設定になる。そのため、TAC等に比べ、光学性能で劣るPETフィルム等を基材に使用しても、需要が少ないのが現状であり、これまでの液晶ディスプレイなどの用途以外での様々な用途展開を考える必要がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3141129号公報

【特許文献2】特開平9−193328号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

以上のことを鑑みて、基材に、ポリエチレンテレフタラートフィルム(PETフィルム)を用いても、極めて高い透明性を有し、かつ機械特性に優れた反射防止フィルムであり、フィルムとして出荷後、断裁や貼り合わせ等との後加工性が良く、様々なアプリケーションで使用しやすい。

【0010】

更に、水濡れ、手垢、磨耗等の日常生活レベルでの劣化に強い高付加価値な性能を有し、作製した膜は、緻密な膜が形成されるため、水蒸気バリア性能の高い膜を備えた反射防止フィルムを形成することを課題とした。

【課題を解決するための手段】

【0011】

上記課題を解決するために請求項1に係る発明としては、透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムにおいて、

(a)透明基材の厚みが70μm以上200μm以下、ヘイズが0.5%以下、全光線透過率が88%以上であり、

(b)ハードコート層の厚みが1.5μm以上6μm以下であり、

(c)反射防止層の総厚が100nm以上300nm以下であり、

(d)反射防止フィルムのヘイズが0.3%以下、全光線透過率が92%以上であり、視感反射率が0.9%以下であり、水蒸気透過速度が2.0g/m2/day以下であることを特徴とする反射防止フィルムである。

【0012】

また、請求項2に係る発明としては、前記透明基材が、ポリエチレンテレフタラートフィルムであることを特徴とする請求項1に記載の反射防止フィルムである。

【0013】

また、請求項3に係る発明としては、前記反射防止層の低屈折率層が酸化珪素と、高屈折率層が酸化ニオブであることを特徴とする請求項1および2に記載の反射防止フィルムである。

【0014】

また、請求項4に係る発明としては、前記ハードコート層と反射防止層との間に、金属、または、2種類以上の金属からなる合金、または、金属化合物、または、それらの混合物よりなり、1層以上からなるプライマー層を設けることを特徴とする請求項1から3のいずれかに記載の反射防止フィルムである。

【0015】

また、請求項5に係る発明としては、前記反射防止層の表面に、フッ素化合物を含む防汚層を設けることを特徴とする請求項1から4のいずれかに記載の反射防止フィルムである。

【0016】

また、請求項6に係る発明としては、透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムの製造方法において、

前記反射防止層をスパッタリング法により積層する工程と、

前記防汚層を真空蒸着法により積層する工程と、

を具備することを特徴とする反射防止フィルムの製造方法である。

【発明の効果】

【0017】

本発明の反射防止フィルムとすることにより、請求項1に記載の発明によれば、日常生活環境で耐久性が高く、高透明性を有し、耐擦傷性試験、鉛筆硬度試験などの機械特性に優れた反射防止フィルムを得ることができる。

【0018】

また、請求項2に記載の発明によれば、ポリエチレンテレフタラートフィルムの厚さ100μmの場合、水蒸気透過速度は、温度40℃相対湿度90%で6.5g/m2/dayであり、水蒸気はフィルムをより透過しにくくなることが可能であり、反射防止フィルムに用いたときに、高い水蒸気バリア性能を得ることができる。

【0019】

また、請求項3に記載の発明によれば、また、請求項2に記載のフィルム上に膜を積層することで、水蒸気はフィルムをより透過しにくくなることが可能である。

【0020】

また、請求項4に記載の発明によれば、ハードコート層と反射防止層との密着性を向上させることができる。

【0021】

また、請求項5に記載の発明によれば、請求項1から請求項4の効果を用いて、最表面における指紋、汗、化粧、油分、水滴などの表面汚れが付きにくく、更に、汚れが付いた場合でも拭き取り性能を上げることができる。

【0022】

また、請求項6に記載の発明によれば、反射防止層をスパッタリング法のドライコーティング法で形成することにより、膜厚均一性が高く、ピンホール等の欠陥が少ないため、視認性に優れ、耐擦傷性などの機械特性に優れた薄膜の形成ができる。また、スパッタで圧力を制御して形成した膜は、緻密な膜が形成されるため、高い水蒸気バリア性能を得ることができるさらにフッ素化合物を主とする材料を真空蒸着法により形成することにより、均一でかつ薄膜に膜形成することができる。

【図面の簡単な説明】

【0023】

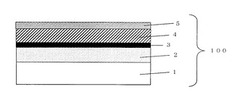

【図1】本発明の一実施例の反射防止フィルムの断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について説明する。

【0025】

図1は、本発明の反射防止フィルムの一実施形態を示した断面図である。図1において、本発明の反射防止フィルム(100)は、透明基材(1)上に、ハードコート層(2)、プライマー層(3)、反射防止層(4)が順次積層されている。さらに反射防止層(4)上に防汚層(5)が積層されている。

【0026】

本発明における透明基材(1)としては、ポリエチレンテレフタラート(ポリエチレンテレフタラート(Polyethylene terephthalate) は、ポリエステルの一種であり、英語読みをしてポリエチレンテレフタレートと呼ばれることも多く、その頭文字からPETと略称される。よって、本発明においては、ポリエチレンテレフタラート、ポリエチレンテレフタレート、PETのいずれかで称する。)フィルムを用いる。

【0027】

透明基材(1)の厚さは、目的の用途に応じて、適宜選択すればよいが、通常70μm以上200μm以下のものを使用する。さらには、75μm以上100μm以下のものが光学的特性や、加工取り扱い上で好ましい。

【0028】

また、本発明においては、透明基材(1)であるPETフィルムには、可塑剤や紫外線吸収剤、劣化防止剤の添加物が含まれていてもよいが、高透明なフィルムを選択する必要があるため、粒子形状をした添加物等は光の透過性および光の直進性を低くしてしまい、透明性を下げる原因となるため、あまり好ましくない。できる限り、内部への粒子状の添加物は避ける必要がある。ハンドリング上、易接着層などは、必要となるが、PETの外側に、なるべく表面粗さを抑えた状態で、コーティングする必要がある。また、フィルムの透明度に関しては、ヘイズや光線透過率の値で、決めることが出来る。本発明においては、PETフィルムの、ヘイズが0.5%以下、全光線透過率が88%以上のものを使用する。

【0029】

透明基材(1)上に、反射防止層(4)の機械強度を十分に発揮させるためのハードコート層(2)を設ける。本発明におけるハードコート層(2)としては、電離線や紫外線を用いて硬化させる光硬化性樹脂が使用され、紫外線硬化型のアクリル酸エステル類、アクリルアミド類、メタクリル酸エステル類、メタクリルアミド等のアクリル系樹脂や有機珪素系樹脂やポリシロキサン樹脂が最適である。これらの材料の中には、硬化性を向上させるために、重合開始剤を添加してもよい。PETフィルムの片面に易接着層を有する場合は、易接着面側にHCを塗工することが好ましい。ヘイズを下げ、更に、ハードコートとPETフィルムの密着性を上げる効果がある。

【0030】

また、ハードコート層の塗布方法としては、湿式成膜法が一般的であり、ロールコーター、リバースロールコーター、グラビアコーター、マイクログラビアコーター、ナイフコーター、バーコーター、ワイヤーバーコーター、ダイコーター、ディップコーターを用いた塗布方法を用いることができる。

【0031】

また、ハードコート層の硬化方法としては、電離放射線としては、紫外線、電子線を用いることができる。紫外線硬化の場合は、高圧水銀灯、低圧水銀灯、超高圧水銀灯、メタルハライドランプ、カーボンアーク、キセノンアーク等の光源が利用できる。また、電子線硬化の場合はコックロフトワルト型、バンデグラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の各種電子線加速器から放出される電子線が利用できる。

【0032】

ハードコート層(2)の厚みとしては、物理膜厚1.5μm以上6μm以下とすることが好ましい。ハードコート層(2)の厚みが1.5μm以下だと、機械強度の性能が出にくく、紫外線照射エネルギーが膜厚を超えてしまい硬化不良となってしまうこともある。

また、厚みが6μm以上だと、フィルムの曲げや引張りなどにより、ハードコートクラックが発生しやすく、硬化時の樹脂収縮が起き、フィルムのカール(反り)が生じてしまうことがあり、後加工性が悪くなる。

【0033】

本発明における反射防止フィルム(100)においては、反射防止層が極めて薄いため、反射防止フィルム層全体の固さは、下地層であるハードコートの固さの影響を受けやすい。そのため、できるだけ機械強度が高いハードコート層を選択する必要がある。鉛筆硬度試験において、鉛筆硬度2H、500gf荷重で5回試験を行った時に、2本以上傷がつかないハードコート層を使用する。

【0034】

透明基材(1)と接する面とは反対側のハードコート層(2)に表面処理を施しても良い。このとき、表面処理方法としては、コロナ放電処理や電子ビーム処理、火炎処理、グロー放電処理、大気圧プラズマ処理等の処理が挙げられる。

【0035】

本発明では、低温プラズマ表面処理を施すのが特に好ましい。低温プラズマ処理を行うことで、親水性の向上や、適度に表面を荒らすことにより、その後に積層する薄膜との密着性を向上させる。

【0036】

この後、ハードコート層(2)に、プライマー層(3)を設けてもよい。プライマー層(3)の材料としては、例えば、シリコン、ニッケル、クロム、錫、金、銀、白金、亜鉛、チタン、タングステン、アルミニウム、ジルコニウム、パラジウム等の金属、または、これら金属の2種類以上からなる合金、または、これらの酸化物、弗化物、硫化物、窒化物などが挙げられ、これは混合物であってもよい。また、プライマー層(3)は2層以上の構成であってもよい。

【0037】

プライマー層(3)は、密着性を向上させるために用いる。その厚みは、透明基材(1)の透明性を損なわない程度あればよく、好ましくは、物理膜厚で、1nm以上10nm以下程度である。これらのプライマー層は、スパッタリング法、反応性スパッタリング法、蒸着法、イオンプレーティング法、化学蒸着(CVD)法などのドライコーティング方法を用いることが好ましい。特に、スパッタリング法が好ましい。なお、プライマー層と反射防止層を同一の真空装置内にて形成する場合には、デュアル・マグネトロン・スパッタリング(DMS)法を用いて成膜することが可能である。

【0038】

光学薄膜層からなる反射防止層(4)は、スパッタリング法、反応性スパッタリング法、蒸着法、イオンプレーティング法、化学蒸着(CVD)法などのドライコーティング方法で形成できる。膜厚均一性が高く、ピンホール等の欠陥が少ないため、視認性に優れ、緻密であり、耐擦傷性などの機械特性に優れた薄膜の形成が可能であるスパッタリング法を用いることが好ましい。スパッタリング法の中でも、より高い成膜速度と高い放電安定性により高生産性を得ることができることから、中周波領域の電圧印加により成膜を行うデュアル・マグネトロン・スパッタリング(以降 DMSと称する。)法が最適である。

【0039】

なお、スパッタリング法とは、一般的に、原子あるいはイオンを個体(ターゲット)表面に衝突させた際に、その個体表面原子が外部に放出される現象をいい、この放出された原子を対向する基板に堆積することにより薄膜を形成する。種々の材料を比較的容易に作製でき、回路素子構成等のための技術として工業的に積極的に利用されている。スパッタリングの手法として、マグネトロンスパッタリング、高周波(RF)スパッタリングなどがある。

【0040】

また、DMS法の選択としては、一般的にはSiOx、TiO2などの成膜は、導電性の金属ターゲットから反応性スパッタリングにより行うが、この際に問題になるのが絶縁性皮膜の装置内部への堆積に伴うアノード消失の問題となり、成膜方法について適宜最良の方法を選択する必要がある。この問題を解消するのがDMS法であり、DMS蒸発源の構造である。

【0041】

具体的には、DMS蒸発源は、並置した2台のスパッタカソードを中間周波数の交流電源の両極に接続するもので、2台の蒸発源が交互に負極・正極として動作する。負極として動作する間に表面がスパッタされることでターゲット表面は常に導電性に維持されるため、アノードとしての機能を長時間維持し、安定的に放電を維持できる。また、スパッタロールコータでは大面積のフィルムを処理するため、蒸発源の連続動作時間は長くなり、このような安定性はきわめて重要である。加えて、スパッタ電圧や発生するプラズマからの発光をモニタリングして酸素など反応ガス流量を高速制御して、スパッタの放電モードをいわゆる遷移領域に保つ技術も使用され、高い成膜速度を実現している方法であり、本発明の反射防止層の形成における方法としては最適である。なお、積層時の真空圧力としては、0.1Pa以上0.6Pa以下が適していた。

【0042】

反射防止層(4)としては、波長550nmにおける光の屈折率が1.6未満でかつ波長550nmにおける光の消衰係数が0.5以下の低屈折率透明薄膜層単層からなるものや、波長550nmにおける光の屈折率が1.9以上の高屈折率透明薄膜層、光の屈折率1.6未満の低屈折率透明薄膜層、光の屈折率1.6以上1.9未満程度の中屈折率透明薄膜層などの屈折率の異なる光学薄膜を積層した複数層からなるものなどが挙げられる。複数層からなる反射防止層は反射率がきわめて低く、反射防止性能が高いため、特に好ましい。複数層からなる反射防止層(4)としては、基材側より順番に、高屈折率透明薄膜層、低屈折率透明薄膜層、高屈折率透明薄膜層、低屈折率透明薄膜層とを積層した構成のものが挙げられる。また、100nm以下では、十分な反射防止機能を得られる光学設計ができない。また、300nm以上では、光学設計はできるが、著しく生産性が悪くなることを考慮して、反射防止層の層厚は、100nm以上300nm以下であることが好ましい。

【0043】

高屈折率透明薄膜層の材料としては、インジウム、錫、チタン、シリコン、亜鉛、ジルコニウム、ニオブ、マグネシウム、ビスマス、セリウム、タンタル、アルミニウム、ゲルマニウム、カリウム、アンチモン、ネオジウム、ランタン、トリウム、ハフニウム等の金属、あるいは、これら金属の2種類以上からなる合金、これらの酸化物、弗化物、硫化物、窒化物などが挙げられる。具体的には、酸化チタン、酸化ニオブ、酸化ジルコニウム、酸化タンタル、酸化亜鉛、酸化インジウム、酸化セリウム等が挙げられるがこれに限られるものではない。また、複数積層する場合、必ずしも同じ材料を選択する必要はなく、目的にあわせて、適宜選択すればよい。中でも、スパッタリング法を用いる場合は、作成した薄膜のピンホールの少なさから、酸化ニオブが適している。

【0044】

低屈折率透明薄膜層の材料としては、例えば、酸化シリコン、窒化チタン、弗化マグネシウム、弗化バリウム、弗化カルシウム、弗化ハフニウム、弗化ランタン等の材料が、挙げられるがこれに限られるものでなく、更に、複数積層する場合、必ずしも同じ材料を選択する必要なく、目的にあわせて、適宜選択すればよい。特に、光学特性、機械強度、コスト、成膜適正などの面などから、酸化シリコンが最適な材料である。

【0045】

ところで、これらの反射防止フィルムの水蒸気透過量は、基材や機能層の材質、厚み、更には温湿度の影響を受けて変化する。透湿率の温度依存性は、P=P0e−E/RT (なお、P:透湿率(単位厚さ、単位水蒸気圧差あたりの水蒸気透過速度)、P0:絶対零度の透湿率、E:透湿率の活性化エネルギー、R:気体定数、T:絶対温度を示す。)とされるアレニウス式で表される。

【0046】

偏光板の表面保護膜として汎用されているTACフィルムの場合、厚さ100μmの水蒸気透過速度は、温度40℃相対湿度90%で380g/m2/dayとなる。一方で、PETフィルムの場合、6.5g/m2/dayとなり、TACに比べ、格段に水蒸気バリア性が高い。

【0047】

この透明基材(1)上に膜を積層することで、水蒸気はフィルムをより透過しにくくなることが可能であるが、特に、スパッタで作製した膜は、緻密な膜が形成されるため、水蒸気バリア性能の高い膜が形成される。このようにして、作成した反射防止フィルムは、高い水蒸気バリア性能を得ることが出来る。この時、反射防止フィルムの水蒸気透過速度は、2.0g/m2/day以下とするのが好ましい。更に好ましくは、1.0g/m2/day以下である。

【0048】

また、反射防止層(4)の上にあたる最表面層に防汚層(5)を設けることが好ましい。防汚層(5)は、反応性官能基と結合している珪素原子を2つ以上有するフッ素含有珪素化合物から得られた層である。

【0049】

本発明における反応性官能基とは、反射防止層(4)の最上層と反応し、結合しうる基を意味する。また、フッ素含有珪素化合物の反応性官能基同士を反応させることにより形成される層である。これにより、表面に汚れが付きにくく、更に、汚れが付いた場合でも拭き取り性能を上げることができる。ここで、防汚層の成膜方法は特に限らないが、真空蒸着法による成膜方法が好適である。

【0050】

この方法によれば、防汚層形成時の作業環境や、防汚層の膜厚の制御の点からは、希釈溶媒を必要とせず、従来困難であった防汚層の膜厚をオングストロームオーダーで正確に制御することができ、所望の防汚層を有する反射防止フィルムを提供できる。さらに、薄膜形成ができることより、ヘイズや、水蒸気透過速度に影響を与えず、色設定が難しい反射防止膜の干渉色を変化させることなく、容易に防汚性を付与することが可能であり、連続的に膜厚の均一性良く、成膜することが可能である。

【0051】

なお、防汚層をドライコーティング法により形成する場合、その膜厚は防汚剤の蒸発量に依存して変化する。したがって、防汚層の膜厚を正確に制御するためには、防汚剤の蒸発量を正確に制御することが好ましい。また、被処理基材上に防汚層を成膜した後には、必要に応じて、加熱、加湿、光照射、電子線照射等を行ってもよい。

【0052】

この際、十分な防汚性能を有するためには、少なくとも、水滴接触角が100度以上必要である。これにより、十分な水はじき性や表面の汚れのふき取り性が得られる。更に、摩擦係数も下がるため、より耐擦傷性能も向上することもできる。

【0053】

本発明の反射防止フィルムにあっては、ヘイズは0.3%以下、全光線透過率は92%以上、視感反射率は0.9%以下であることが好ましい。ヘイズ、全光線透過率、および視感反射率が上記範囲に入ることで、極めて高透明かつ低反射な機能性PETフィルムを実現することができる。

【実施例】

【0054】

以下、本発明を実施例および比較例によりさらに説明するが、本発明は下記実施例に限定されるものではない。

【0055】

図1に示すように、透明基材フィルム(1)に厚さ100μmのPETフィルムを用い、紫外線硬化型アクリル系樹脂を塗布し、乾燥・紫外線硬化させて任意の厚みのハードコート層(2)を設けた。グロープラズマ処理を施し、プライマー層(3)として、スパッタリング法にて、SiO層を、膜厚3nmで成膜した後、反射防止層(4)をスパッタリング法にて、任意の成膜圧力条件にて、層構成をハードコート側からNb2O5/SiO2/Nb2O5/SiO2、各層の膜厚は、それぞれ15nm/25nm/105nm/85nmとなるように成膜を実施した。

【0056】

(実施例1)

透明基材に、ヘイズ0.34%、全光線透過率93.4%のPETフィルムを使用して、ハードコート層は、厚みを3μm、鉛筆硬度が2H、500gf荷重で5/5、反射防止層の成膜圧力条件を0.3Paとして、反射防止層の成膜を実施した。

【0057】

(実施例2)

透明基材に、ヘイズ0.27%、全光線透過率90.4%のPETフィルムを使用して、ハードコート層は、厚みを2μm、鉛筆硬度が2H、500gf荷重で4/5、反射防止層の成膜圧力条件を0.5Paとして、反射防止層の成膜を実施した。

【0058】

(比較例1)

透明基材に、ヘイズ1.0%、全光線透過率89%のPETフィルムを使用して、ハードコート層は、厚みを5μm、鉛筆硬度が2H、500gf荷重で5/5、反射防止層の成膜圧力条件を0.8Paとして、反射防止層の成膜を実施した。

【0059】

(比較例2)

透明基材に、ヘイズ0.34%、全光線透過率93.4%のPETフィルムを使用して、ハードコート層は、厚みを6μm、鉛筆硬度が2H、500gf荷重で5/5、反射防止層の成膜圧力条件を1.0Paとして、反射防止層の成膜を実施した。

【0060】

その後、(実施例1)〜(実施例2)及び(比較例1)〜(比較例2)で形成された、反射防止層の最表面上に、フッ素含有珪素化合物をパーフルオロヘキサンで20wt%に希釈した防汚剤にて、真空蒸着法により成膜して防汚層(5)を形成した。

【0061】

評価に際して、真空蒸着法の抵抗加熱法を用いた。抵抗加熱法を行うに際しては、固形量5mgの防汚剤をボート内に収容し、5×10−5torr以下に真空排気した。その後、ボートを400℃に加熱して、防汚剤を蒸発させ、防汚層の成膜をおこなった。

【0062】

また、実施例、比較例で得られたサンプルを以下の方法で評価した。結果を(表1)に示す。

【0063】

(光学特性評価)

(a)反射率測定

分光光度計(日立製作所社製 U−4000)を用いて反射率(視感反射率)測定を実施した。なお、裏面からの反射をカットするために、サンプルの裏面側を艶消し黒塗りスプレーにより処理を施した。また、測定の際には正反射5°ユニットを使用した。

【0064】

(b)ヘイズおよび全光線透過率測定

ヘイズメータ(日本電色工業社製 NDH2000)を用いて、測定を実施した。この際、入射光は、防汚層(反射防止層)側より入射させた。なお、ヘイズ測定に関しては、JIS−K7105に基づいて測定を行った。

【0065】

(機械特性評価)

(c)耐擦傷性試験

学振型摩擦堅牢度試験機(テスター産業社製 AB−301)を用いて、防眩フィルムに500、1000gfの荷重をかけたスチールウール(日本スチールウール製ボンスター#0000)を用い、10往復擦り、各サンプルの反射防止層に対して行い、サンプルの磨耗状態(傷本数)を目視で観測した。判定基準を以下に示す。

◎:傷無し

○:傷10本未満

×:傷10本以上

【0066】

(d)鉛筆硬度試験

JIS−K5400に基づいて、鉛筆硬度2Hの鉛筆に、500gfの荷重をかけて、5回フィルム上をなぞり、サンプルの磨耗状態(傷本数)を目視で観測した。5回、線を引き、傷のない場合は5/5、傷が5本入っている場合は、0/5と表記する。判定基準を以下に示す。

◎:5/5、4/5

○:3/5

△:2/5

×:1/5、0/5

【0067】

(e)水蒸気透過速度

反射防止フィルム(100)において、温度40℃、相対湿度90%Rhの環境下における、水蒸気透過速度を測定した。なお、水蒸気透過速度の測定は、JIS−Z0208に準ずる方法を用いて測定した。

【0068】

(f)曲げ試験

直径12mmの丸棒に、サンプルに荷重をかけずに、反射防止層面を外側にして巻きつける。サンプルを棒よりはずした後、目視でクラックの発生を確認する。1サンプルにつき5回行う。

◎:5回中5回、クラックが発生しない

○:5回中3〜4回、クラックが発生しない

△:5回中3回以上クラックは発生するが、クラックの本数が10本以内

×:5回中5回クラックが無数に発生

【0069】

(g)接触角測定

接触角計(協和界面科学社製 CA−X型)を用いて、乾燥状態(20℃−65%RH)で直径1.8mmの液滴を針先に作り、これを試料(固体)の表面に接触させて液滴を作った。接触角とは、固体と液体とが接触する点における液体表面に対する接線と固体表面とがなす角であり、液体を含む側の角度で定義した。液体としては、蒸留水及びn−ヘキサデカンをそれぞれ使用した。

【0070】

(h)油性ペンの付着性

油性ペン(マジックインキ 細書き用No.500)を用いて、試料表面に長さ1cmの直線を書き、その付き易さあるいは目立ち易さの目視判定にて行った。判定基準は次の通りとした。

○:油性ペンによる筆跡が球状にはじけている

×:油性ペンによる筆跡がはじかれずに、直線が描けている

【0071】

(i)油性ペンの拭き取り性

試料表面に付着した油性ペンをセルロース製不織布(旭化成社製 ペンコットM−3)で拭き取り、そのとれ易さの目視判定にて行った。判定基準は次の通りとした。

○:油性ペンを完全に拭き取ることができる

△:油性ペンの拭き取り後が残る

×:油性ペンを拭き取ることができない

【0072】

(j)指紋の付着性

試料表面に指を数秒押しつけて、指紋を付着させ、その付き易さあるいは目立ち易さの目視判定にて行った。判定基準は次の通りとした。

○:指紋の付着が少なく、付いた指紋が目立たない

×:指紋の付着が確認できる

【0073】

(k)指紋の拭き取り性

試料面に付着した指紋をセルロース製不織布(旭化成社製 ペンコットM−3)で拭き取り、その取れ易さを目視判定にて行った。判定基準は次の通りとした。

○:指紋を完全に拭き取ることができる

△:指紋の拭き取り跡が残る

×:指紋を拭き取ることができない

【0074】

【表1】

【0075】

(比較例1)〜(比較例2)で作成した反射防止フィルムに関しても、スパッタリング法による成膜のため、緻密な光学設計を可能とし、十分な反射防止性能を得ることは可能である。しかし、それぞれ何かしらの評価項目において、劣ることがわかる。

【0076】

これに対し、(実施例1)、(実施例2)で作成した反射防止フィルムを用いると、光学特性、機械特性、曲げ特性、水蒸気バリア性、全ての性能において、良い結果を得ることができた。これにより、優れた反射防止機能、優れた機械特性、優れた環境耐久性、優れた水蒸気バリア性、優れた加工特性を有していることが確認できる。

【産業上の利用可能性】

【0077】

本発明で開発した反射防止フィルムによれば、反射防止機能だけではなく、機械特性や環境耐久性、後加工特性に優れるため、例えば、携帯ゲーム機や携帯電話、腕時計、携帯ゲーム機の表面、カメラ、眼鏡のレンズ等、日常生活で多く使用される機器・物に貼り合わせて使用した時に更なる付加価値を与え、利用可能性が広がる。

【符号の説明】

【0078】

1 透明基材

2 ハードコート層

3 プライマー層

4 反射防止層

5 防汚層

100 反射防止フィルム

【技術分野】

【0001】

本発明は、後加工性が良く、透明性が高く、様々な使用環境に耐え得る反射防止フィルムに関するものである。

【背景技術】

【0002】

LCDやCRT、プラズマデイスプレイパネル等の光学表示装置においては、太陽光や蛍光灯等の外光の写り込みを防止する反射防止フィルムが使用されることが多い。特に、外光の写り込みが大きい屋外の使用においては、限りなくゼロに近い反射率を有する反射防止フィルムが求められている。

【0003】

一般的に、反射防止フィルムは、数nmレベルの薄膜の多層成膜が可能なドライコーティング技術が用いられる。中でも、スパッタリング法は、蒸着法やイオンプレーティング法、CVD法などの他のドライコーティング方法に比べて、膜厚均一性が高く、ピンホール等の欠陥が少ないため、より視認性に優れた薄膜の形成が可能である。また、緻密な膜の形成が可能であることから、機械特性に非常に優れた薄膜の形成が可能である。

【0004】

反射防止フィルムは、LCD用途で使用されることが多く、偏光板の保護フィルムに積層した構成の反射防止層構成が、一般的である。トリアセチルセルロース(TAC)フィルムが、吸湿性の良さおよび非常に透明性が高いことから、この偏光板の保護フィルムすなわち反射防止フィルムの基材として、使用されている。

【0005】

しかし、このTACフィルムを、LCD用途以外で使用する場合、透明性の高さという大きな利点はあるものの、(A)加水分解などによる、変色、腐食等の外観不良が発生しやすく、環境耐久性が悪い。(B)後工程での加工性が悪い。(C)LCD用途以外での供給が難しいと言う問題がある。そのため、LCD用途で使用する場合において、TAC以外の基材を使用した、透明性を持ち、更に、後加工性の良い反射防止フィルムの開発が望まれている。

【0006】

もちろん、TAC以外の基材、特にポリエチレンテレフタラート(PET)を用いた反射防止フィルムは以前より提案されている。例えば、PETフィルムを用いた特許としては、特許文献1および特許文献2などがある。一般的に、ドライコーティング法、特にスパッタリング法では、前記したように、膜厚の均一性が高いため、複数の層を重ねたち密な光学設計に基づいた極めて低い反射率の性能を持った反射防止フィルムを作ることができる。その代償に、プロセスコストが高くなるという欠点がある。

【0007】

そのため、ウェットコーティング法で作成した反射防止膜よりも、高性能で高額な価格設定になる。そのため、TAC等に比べ、光学性能で劣るPETフィルム等を基材に使用しても、需要が少ないのが現状であり、これまでの液晶ディスプレイなどの用途以外での様々な用途展開を考える必要がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3141129号公報

【特許文献2】特開平9−193328号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

以上のことを鑑みて、基材に、ポリエチレンテレフタラートフィルム(PETフィルム)を用いても、極めて高い透明性を有し、かつ機械特性に優れた反射防止フィルムであり、フィルムとして出荷後、断裁や貼り合わせ等との後加工性が良く、様々なアプリケーションで使用しやすい。

【0010】

更に、水濡れ、手垢、磨耗等の日常生活レベルでの劣化に強い高付加価値な性能を有し、作製した膜は、緻密な膜が形成されるため、水蒸気バリア性能の高い膜を備えた反射防止フィルムを形成することを課題とした。

【課題を解決するための手段】

【0011】

上記課題を解決するために請求項1に係る発明としては、透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムにおいて、

(a)透明基材の厚みが70μm以上200μm以下、ヘイズが0.5%以下、全光線透過率が88%以上であり、

(b)ハードコート層の厚みが1.5μm以上6μm以下であり、

(c)反射防止層の総厚が100nm以上300nm以下であり、

(d)反射防止フィルムのヘイズが0.3%以下、全光線透過率が92%以上であり、視感反射率が0.9%以下であり、水蒸気透過速度が2.0g/m2/day以下であることを特徴とする反射防止フィルムである。

【0012】

また、請求項2に係る発明としては、前記透明基材が、ポリエチレンテレフタラートフィルムであることを特徴とする請求項1に記載の反射防止フィルムである。

【0013】

また、請求項3に係る発明としては、前記反射防止層の低屈折率層が酸化珪素と、高屈折率層が酸化ニオブであることを特徴とする請求項1および2に記載の反射防止フィルムである。

【0014】

また、請求項4に係る発明としては、前記ハードコート層と反射防止層との間に、金属、または、2種類以上の金属からなる合金、または、金属化合物、または、それらの混合物よりなり、1層以上からなるプライマー層を設けることを特徴とする請求項1から3のいずれかに記載の反射防止フィルムである。

【0015】

また、請求項5に係る発明としては、前記反射防止層の表面に、フッ素化合物を含む防汚層を設けることを特徴とする請求項1から4のいずれかに記載の反射防止フィルムである。

【0016】

また、請求項6に係る発明としては、透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムの製造方法において、

前記反射防止層をスパッタリング法により積層する工程と、

前記防汚層を真空蒸着法により積層する工程と、

を具備することを特徴とする反射防止フィルムの製造方法である。

【発明の効果】

【0017】

本発明の反射防止フィルムとすることにより、請求項1に記載の発明によれば、日常生活環境で耐久性が高く、高透明性を有し、耐擦傷性試験、鉛筆硬度試験などの機械特性に優れた反射防止フィルムを得ることができる。

【0018】

また、請求項2に記載の発明によれば、ポリエチレンテレフタラートフィルムの厚さ100μmの場合、水蒸気透過速度は、温度40℃相対湿度90%で6.5g/m2/dayであり、水蒸気はフィルムをより透過しにくくなることが可能であり、反射防止フィルムに用いたときに、高い水蒸気バリア性能を得ることができる。

【0019】

また、請求項3に記載の発明によれば、また、請求項2に記載のフィルム上に膜を積層することで、水蒸気はフィルムをより透過しにくくなることが可能である。

【0020】

また、請求項4に記載の発明によれば、ハードコート層と反射防止層との密着性を向上させることができる。

【0021】

また、請求項5に記載の発明によれば、請求項1から請求項4の効果を用いて、最表面における指紋、汗、化粧、油分、水滴などの表面汚れが付きにくく、更に、汚れが付いた場合でも拭き取り性能を上げることができる。

【0022】

また、請求項6に記載の発明によれば、反射防止層をスパッタリング法のドライコーティング法で形成することにより、膜厚均一性が高く、ピンホール等の欠陥が少ないため、視認性に優れ、耐擦傷性などの機械特性に優れた薄膜の形成ができる。また、スパッタで圧力を制御して形成した膜は、緻密な膜が形成されるため、高い水蒸気バリア性能を得ることができるさらにフッ素化合物を主とする材料を真空蒸着法により形成することにより、均一でかつ薄膜に膜形成することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施例の反射防止フィルムの断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について説明する。

【0025】

図1は、本発明の反射防止フィルムの一実施形態を示した断面図である。図1において、本発明の反射防止フィルム(100)は、透明基材(1)上に、ハードコート層(2)、プライマー層(3)、反射防止層(4)が順次積層されている。さらに反射防止層(4)上に防汚層(5)が積層されている。

【0026】

本発明における透明基材(1)としては、ポリエチレンテレフタラート(ポリエチレンテレフタラート(Polyethylene terephthalate) は、ポリエステルの一種であり、英語読みをしてポリエチレンテレフタレートと呼ばれることも多く、その頭文字からPETと略称される。よって、本発明においては、ポリエチレンテレフタラート、ポリエチレンテレフタレート、PETのいずれかで称する。)フィルムを用いる。

【0027】

透明基材(1)の厚さは、目的の用途に応じて、適宜選択すればよいが、通常70μm以上200μm以下のものを使用する。さらには、75μm以上100μm以下のものが光学的特性や、加工取り扱い上で好ましい。

【0028】

また、本発明においては、透明基材(1)であるPETフィルムには、可塑剤や紫外線吸収剤、劣化防止剤の添加物が含まれていてもよいが、高透明なフィルムを選択する必要があるため、粒子形状をした添加物等は光の透過性および光の直進性を低くしてしまい、透明性を下げる原因となるため、あまり好ましくない。できる限り、内部への粒子状の添加物は避ける必要がある。ハンドリング上、易接着層などは、必要となるが、PETの外側に、なるべく表面粗さを抑えた状態で、コーティングする必要がある。また、フィルムの透明度に関しては、ヘイズや光線透過率の値で、決めることが出来る。本発明においては、PETフィルムの、ヘイズが0.5%以下、全光線透過率が88%以上のものを使用する。

【0029】

透明基材(1)上に、反射防止層(4)の機械強度を十分に発揮させるためのハードコート層(2)を設ける。本発明におけるハードコート層(2)としては、電離線や紫外線を用いて硬化させる光硬化性樹脂が使用され、紫外線硬化型のアクリル酸エステル類、アクリルアミド類、メタクリル酸エステル類、メタクリルアミド等のアクリル系樹脂や有機珪素系樹脂やポリシロキサン樹脂が最適である。これらの材料の中には、硬化性を向上させるために、重合開始剤を添加してもよい。PETフィルムの片面に易接着層を有する場合は、易接着面側にHCを塗工することが好ましい。ヘイズを下げ、更に、ハードコートとPETフィルムの密着性を上げる効果がある。

【0030】

また、ハードコート層の塗布方法としては、湿式成膜法が一般的であり、ロールコーター、リバースロールコーター、グラビアコーター、マイクログラビアコーター、ナイフコーター、バーコーター、ワイヤーバーコーター、ダイコーター、ディップコーターを用いた塗布方法を用いることができる。

【0031】

また、ハードコート層の硬化方法としては、電離放射線としては、紫外線、電子線を用いることができる。紫外線硬化の場合は、高圧水銀灯、低圧水銀灯、超高圧水銀灯、メタルハライドランプ、カーボンアーク、キセノンアーク等の光源が利用できる。また、電子線硬化の場合はコックロフトワルト型、バンデグラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の各種電子線加速器から放出される電子線が利用できる。

【0032】

ハードコート層(2)の厚みとしては、物理膜厚1.5μm以上6μm以下とすることが好ましい。ハードコート層(2)の厚みが1.5μm以下だと、機械強度の性能が出にくく、紫外線照射エネルギーが膜厚を超えてしまい硬化不良となってしまうこともある。

また、厚みが6μm以上だと、フィルムの曲げや引張りなどにより、ハードコートクラックが発生しやすく、硬化時の樹脂収縮が起き、フィルムのカール(反り)が生じてしまうことがあり、後加工性が悪くなる。

【0033】

本発明における反射防止フィルム(100)においては、反射防止層が極めて薄いため、反射防止フィルム層全体の固さは、下地層であるハードコートの固さの影響を受けやすい。そのため、できるだけ機械強度が高いハードコート層を選択する必要がある。鉛筆硬度試験において、鉛筆硬度2H、500gf荷重で5回試験を行った時に、2本以上傷がつかないハードコート層を使用する。

【0034】

透明基材(1)と接する面とは反対側のハードコート層(2)に表面処理を施しても良い。このとき、表面処理方法としては、コロナ放電処理や電子ビーム処理、火炎処理、グロー放電処理、大気圧プラズマ処理等の処理が挙げられる。

【0035】

本発明では、低温プラズマ表面処理を施すのが特に好ましい。低温プラズマ処理を行うことで、親水性の向上や、適度に表面を荒らすことにより、その後に積層する薄膜との密着性を向上させる。

【0036】

この後、ハードコート層(2)に、プライマー層(3)を設けてもよい。プライマー層(3)の材料としては、例えば、シリコン、ニッケル、クロム、錫、金、銀、白金、亜鉛、チタン、タングステン、アルミニウム、ジルコニウム、パラジウム等の金属、または、これら金属の2種類以上からなる合金、または、これらの酸化物、弗化物、硫化物、窒化物などが挙げられ、これは混合物であってもよい。また、プライマー層(3)は2層以上の構成であってもよい。

【0037】

プライマー層(3)は、密着性を向上させるために用いる。その厚みは、透明基材(1)の透明性を損なわない程度あればよく、好ましくは、物理膜厚で、1nm以上10nm以下程度である。これらのプライマー層は、スパッタリング法、反応性スパッタリング法、蒸着法、イオンプレーティング法、化学蒸着(CVD)法などのドライコーティング方法を用いることが好ましい。特に、スパッタリング法が好ましい。なお、プライマー層と反射防止層を同一の真空装置内にて形成する場合には、デュアル・マグネトロン・スパッタリング(DMS)法を用いて成膜することが可能である。

【0038】

光学薄膜層からなる反射防止層(4)は、スパッタリング法、反応性スパッタリング法、蒸着法、イオンプレーティング法、化学蒸着(CVD)法などのドライコーティング方法で形成できる。膜厚均一性が高く、ピンホール等の欠陥が少ないため、視認性に優れ、緻密であり、耐擦傷性などの機械特性に優れた薄膜の形成が可能であるスパッタリング法を用いることが好ましい。スパッタリング法の中でも、より高い成膜速度と高い放電安定性により高生産性を得ることができることから、中周波領域の電圧印加により成膜を行うデュアル・マグネトロン・スパッタリング(以降 DMSと称する。)法が最適である。

【0039】

なお、スパッタリング法とは、一般的に、原子あるいはイオンを個体(ターゲット)表面に衝突させた際に、その個体表面原子が外部に放出される現象をいい、この放出された原子を対向する基板に堆積することにより薄膜を形成する。種々の材料を比較的容易に作製でき、回路素子構成等のための技術として工業的に積極的に利用されている。スパッタリングの手法として、マグネトロンスパッタリング、高周波(RF)スパッタリングなどがある。

【0040】

また、DMS法の選択としては、一般的にはSiOx、TiO2などの成膜は、導電性の金属ターゲットから反応性スパッタリングにより行うが、この際に問題になるのが絶縁性皮膜の装置内部への堆積に伴うアノード消失の問題となり、成膜方法について適宜最良の方法を選択する必要がある。この問題を解消するのがDMS法であり、DMS蒸発源の構造である。

【0041】

具体的には、DMS蒸発源は、並置した2台のスパッタカソードを中間周波数の交流電源の両極に接続するもので、2台の蒸発源が交互に負極・正極として動作する。負極として動作する間に表面がスパッタされることでターゲット表面は常に導電性に維持されるため、アノードとしての機能を長時間維持し、安定的に放電を維持できる。また、スパッタロールコータでは大面積のフィルムを処理するため、蒸発源の連続動作時間は長くなり、このような安定性はきわめて重要である。加えて、スパッタ電圧や発生するプラズマからの発光をモニタリングして酸素など反応ガス流量を高速制御して、スパッタの放電モードをいわゆる遷移領域に保つ技術も使用され、高い成膜速度を実現している方法であり、本発明の反射防止層の形成における方法としては最適である。なお、積層時の真空圧力としては、0.1Pa以上0.6Pa以下が適していた。

【0042】

反射防止層(4)としては、波長550nmにおける光の屈折率が1.6未満でかつ波長550nmにおける光の消衰係数が0.5以下の低屈折率透明薄膜層単層からなるものや、波長550nmにおける光の屈折率が1.9以上の高屈折率透明薄膜層、光の屈折率1.6未満の低屈折率透明薄膜層、光の屈折率1.6以上1.9未満程度の中屈折率透明薄膜層などの屈折率の異なる光学薄膜を積層した複数層からなるものなどが挙げられる。複数層からなる反射防止層は反射率がきわめて低く、反射防止性能が高いため、特に好ましい。複数層からなる反射防止層(4)としては、基材側より順番に、高屈折率透明薄膜層、低屈折率透明薄膜層、高屈折率透明薄膜層、低屈折率透明薄膜層とを積層した構成のものが挙げられる。また、100nm以下では、十分な反射防止機能を得られる光学設計ができない。また、300nm以上では、光学設計はできるが、著しく生産性が悪くなることを考慮して、反射防止層の層厚は、100nm以上300nm以下であることが好ましい。

【0043】

高屈折率透明薄膜層の材料としては、インジウム、錫、チタン、シリコン、亜鉛、ジルコニウム、ニオブ、マグネシウム、ビスマス、セリウム、タンタル、アルミニウム、ゲルマニウム、カリウム、アンチモン、ネオジウム、ランタン、トリウム、ハフニウム等の金属、あるいは、これら金属の2種類以上からなる合金、これらの酸化物、弗化物、硫化物、窒化物などが挙げられる。具体的には、酸化チタン、酸化ニオブ、酸化ジルコニウム、酸化タンタル、酸化亜鉛、酸化インジウム、酸化セリウム等が挙げられるがこれに限られるものではない。また、複数積層する場合、必ずしも同じ材料を選択する必要はなく、目的にあわせて、適宜選択すればよい。中でも、スパッタリング法を用いる場合は、作成した薄膜のピンホールの少なさから、酸化ニオブが適している。

【0044】

低屈折率透明薄膜層の材料としては、例えば、酸化シリコン、窒化チタン、弗化マグネシウム、弗化バリウム、弗化カルシウム、弗化ハフニウム、弗化ランタン等の材料が、挙げられるがこれに限られるものでなく、更に、複数積層する場合、必ずしも同じ材料を選択する必要なく、目的にあわせて、適宜選択すればよい。特に、光学特性、機械強度、コスト、成膜適正などの面などから、酸化シリコンが最適な材料である。

【0045】

ところで、これらの反射防止フィルムの水蒸気透過量は、基材や機能層の材質、厚み、更には温湿度の影響を受けて変化する。透湿率の温度依存性は、P=P0e−E/RT (なお、P:透湿率(単位厚さ、単位水蒸気圧差あたりの水蒸気透過速度)、P0:絶対零度の透湿率、E:透湿率の活性化エネルギー、R:気体定数、T:絶対温度を示す。)とされるアレニウス式で表される。

【0046】

偏光板の表面保護膜として汎用されているTACフィルムの場合、厚さ100μmの水蒸気透過速度は、温度40℃相対湿度90%で380g/m2/dayとなる。一方で、PETフィルムの場合、6.5g/m2/dayとなり、TACに比べ、格段に水蒸気バリア性が高い。

【0047】

この透明基材(1)上に膜を積層することで、水蒸気はフィルムをより透過しにくくなることが可能であるが、特に、スパッタで作製した膜は、緻密な膜が形成されるため、水蒸気バリア性能の高い膜が形成される。このようにして、作成した反射防止フィルムは、高い水蒸気バリア性能を得ることが出来る。この時、反射防止フィルムの水蒸気透過速度は、2.0g/m2/day以下とするのが好ましい。更に好ましくは、1.0g/m2/day以下である。

【0048】

また、反射防止層(4)の上にあたる最表面層に防汚層(5)を設けることが好ましい。防汚層(5)は、反応性官能基と結合している珪素原子を2つ以上有するフッ素含有珪素化合物から得られた層である。

【0049】

本発明における反応性官能基とは、反射防止層(4)の最上層と反応し、結合しうる基を意味する。また、フッ素含有珪素化合物の反応性官能基同士を反応させることにより形成される層である。これにより、表面に汚れが付きにくく、更に、汚れが付いた場合でも拭き取り性能を上げることができる。ここで、防汚層の成膜方法は特に限らないが、真空蒸着法による成膜方法が好適である。

【0050】

この方法によれば、防汚層形成時の作業環境や、防汚層の膜厚の制御の点からは、希釈溶媒を必要とせず、従来困難であった防汚層の膜厚をオングストロームオーダーで正確に制御することができ、所望の防汚層を有する反射防止フィルムを提供できる。さらに、薄膜形成ができることより、ヘイズや、水蒸気透過速度に影響を与えず、色設定が難しい反射防止膜の干渉色を変化させることなく、容易に防汚性を付与することが可能であり、連続的に膜厚の均一性良く、成膜することが可能である。

【0051】

なお、防汚層をドライコーティング法により形成する場合、その膜厚は防汚剤の蒸発量に依存して変化する。したがって、防汚層の膜厚を正確に制御するためには、防汚剤の蒸発量を正確に制御することが好ましい。また、被処理基材上に防汚層を成膜した後には、必要に応じて、加熱、加湿、光照射、電子線照射等を行ってもよい。

【0052】

この際、十分な防汚性能を有するためには、少なくとも、水滴接触角が100度以上必要である。これにより、十分な水はじき性や表面の汚れのふき取り性が得られる。更に、摩擦係数も下がるため、より耐擦傷性能も向上することもできる。

【0053】

本発明の反射防止フィルムにあっては、ヘイズは0.3%以下、全光線透過率は92%以上、視感反射率は0.9%以下であることが好ましい。ヘイズ、全光線透過率、および視感反射率が上記範囲に入ることで、極めて高透明かつ低反射な機能性PETフィルムを実現することができる。

【実施例】

【0054】

以下、本発明を実施例および比較例によりさらに説明するが、本発明は下記実施例に限定されるものではない。

【0055】

図1に示すように、透明基材フィルム(1)に厚さ100μmのPETフィルムを用い、紫外線硬化型アクリル系樹脂を塗布し、乾燥・紫外線硬化させて任意の厚みのハードコート層(2)を設けた。グロープラズマ処理を施し、プライマー層(3)として、スパッタリング法にて、SiO層を、膜厚3nmで成膜した後、反射防止層(4)をスパッタリング法にて、任意の成膜圧力条件にて、層構成をハードコート側からNb2O5/SiO2/Nb2O5/SiO2、各層の膜厚は、それぞれ15nm/25nm/105nm/85nmとなるように成膜を実施した。

【0056】

(実施例1)

透明基材に、ヘイズ0.34%、全光線透過率93.4%のPETフィルムを使用して、ハードコート層は、厚みを3μm、鉛筆硬度が2H、500gf荷重で5/5、反射防止層の成膜圧力条件を0.3Paとして、反射防止層の成膜を実施した。

【0057】

(実施例2)

透明基材に、ヘイズ0.27%、全光線透過率90.4%のPETフィルムを使用して、ハードコート層は、厚みを2μm、鉛筆硬度が2H、500gf荷重で4/5、反射防止層の成膜圧力条件を0.5Paとして、反射防止層の成膜を実施した。

【0058】

(比較例1)

透明基材に、ヘイズ1.0%、全光線透過率89%のPETフィルムを使用して、ハードコート層は、厚みを5μm、鉛筆硬度が2H、500gf荷重で5/5、反射防止層の成膜圧力条件を0.8Paとして、反射防止層の成膜を実施した。

【0059】

(比較例2)

透明基材に、ヘイズ0.34%、全光線透過率93.4%のPETフィルムを使用して、ハードコート層は、厚みを6μm、鉛筆硬度が2H、500gf荷重で5/5、反射防止層の成膜圧力条件を1.0Paとして、反射防止層の成膜を実施した。

【0060】

その後、(実施例1)〜(実施例2)及び(比較例1)〜(比較例2)で形成された、反射防止層の最表面上に、フッ素含有珪素化合物をパーフルオロヘキサンで20wt%に希釈した防汚剤にて、真空蒸着法により成膜して防汚層(5)を形成した。

【0061】

評価に際して、真空蒸着法の抵抗加熱法を用いた。抵抗加熱法を行うに際しては、固形量5mgの防汚剤をボート内に収容し、5×10−5torr以下に真空排気した。その後、ボートを400℃に加熱して、防汚剤を蒸発させ、防汚層の成膜をおこなった。

【0062】

また、実施例、比較例で得られたサンプルを以下の方法で評価した。結果を(表1)に示す。

【0063】

(光学特性評価)

(a)反射率測定

分光光度計(日立製作所社製 U−4000)を用いて反射率(視感反射率)測定を実施した。なお、裏面からの反射をカットするために、サンプルの裏面側を艶消し黒塗りスプレーにより処理を施した。また、測定の際には正反射5°ユニットを使用した。

【0064】

(b)ヘイズおよび全光線透過率測定

ヘイズメータ(日本電色工業社製 NDH2000)を用いて、測定を実施した。この際、入射光は、防汚層(反射防止層)側より入射させた。なお、ヘイズ測定に関しては、JIS−K7105に基づいて測定を行った。

【0065】

(機械特性評価)

(c)耐擦傷性試験

学振型摩擦堅牢度試験機(テスター産業社製 AB−301)を用いて、防眩フィルムに500、1000gfの荷重をかけたスチールウール(日本スチールウール製ボンスター#0000)を用い、10往復擦り、各サンプルの反射防止層に対して行い、サンプルの磨耗状態(傷本数)を目視で観測した。判定基準を以下に示す。

◎:傷無し

○:傷10本未満

×:傷10本以上

【0066】

(d)鉛筆硬度試験

JIS−K5400に基づいて、鉛筆硬度2Hの鉛筆に、500gfの荷重をかけて、5回フィルム上をなぞり、サンプルの磨耗状態(傷本数)を目視で観測した。5回、線を引き、傷のない場合は5/5、傷が5本入っている場合は、0/5と表記する。判定基準を以下に示す。

◎:5/5、4/5

○:3/5

△:2/5

×:1/5、0/5

【0067】

(e)水蒸気透過速度

反射防止フィルム(100)において、温度40℃、相対湿度90%Rhの環境下における、水蒸気透過速度を測定した。なお、水蒸気透過速度の測定は、JIS−Z0208に準ずる方法を用いて測定した。

【0068】

(f)曲げ試験

直径12mmの丸棒に、サンプルに荷重をかけずに、反射防止層面を外側にして巻きつける。サンプルを棒よりはずした後、目視でクラックの発生を確認する。1サンプルにつき5回行う。

◎:5回中5回、クラックが発生しない

○:5回中3〜4回、クラックが発生しない

△:5回中3回以上クラックは発生するが、クラックの本数が10本以内

×:5回中5回クラックが無数に発生

【0069】

(g)接触角測定

接触角計(協和界面科学社製 CA−X型)を用いて、乾燥状態(20℃−65%RH)で直径1.8mmの液滴を針先に作り、これを試料(固体)の表面に接触させて液滴を作った。接触角とは、固体と液体とが接触する点における液体表面に対する接線と固体表面とがなす角であり、液体を含む側の角度で定義した。液体としては、蒸留水及びn−ヘキサデカンをそれぞれ使用した。

【0070】

(h)油性ペンの付着性

油性ペン(マジックインキ 細書き用No.500)を用いて、試料表面に長さ1cmの直線を書き、その付き易さあるいは目立ち易さの目視判定にて行った。判定基準は次の通りとした。

○:油性ペンによる筆跡が球状にはじけている

×:油性ペンによる筆跡がはじかれずに、直線が描けている

【0071】

(i)油性ペンの拭き取り性

試料表面に付着した油性ペンをセルロース製不織布(旭化成社製 ペンコットM−3)で拭き取り、そのとれ易さの目視判定にて行った。判定基準は次の通りとした。

○:油性ペンを完全に拭き取ることができる

△:油性ペンの拭き取り後が残る

×:油性ペンを拭き取ることができない

【0072】

(j)指紋の付着性

試料表面に指を数秒押しつけて、指紋を付着させ、その付き易さあるいは目立ち易さの目視判定にて行った。判定基準は次の通りとした。

○:指紋の付着が少なく、付いた指紋が目立たない

×:指紋の付着が確認できる

【0073】

(k)指紋の拭き取り性

試料面に付着した指紋をセルロース製不織布(旭化成社製 ペンコットM−3)で拭き取り、その取れ易さを目視判定にて行った。判定基準は次の通りとした。

○:指紋を完全に拭き取ることができる

△:指紋の拭き取り跡が残る

×:指紋を拭き取ることができない

【0074】

【表1】

【0075】

(比較例1)〜(比較例2)で作成した反射防止フィルムに関しても、スパッタリング法による成膜のため、緻密な光学設計を可能とし、十分な反射防止性能を得ることは可能である。しかし、それぞれ何かしらの評価項目において、劣ることがわかる。

【0076】

これに対し、(実施例1)、(実施例2)で作成した反射防止フィルムを用いると、光学特性、機械特性、曲げ特性、水蒸気バリア性、全ての性能において、良い結果を得ることができた。これにより、優れた反射防止機能、優れた機械特性、優れた環境耐久性、優れた水蒸気バリア性、優れた加工特性を有していることが確認できる。

【産業上の利用可能性】

【0077】

本発明で開発した反射防止フィルムによれば、反射防止機能だけではなく、機械特性や環境耐久性、後加工特性に優れるため、例えば、携帯ゲーム機や携帯電話、腕時計、携帯ゲーム機の表面、カメラ、眼鏡のレンズ等、日常生活で多く使用される機器・物に貼り合わせて使用した時に更なる付加価値を与え、利用可能性が広がる。

【符号の説明】

【0078】

1 透明基材

2 ハードコート層

3 プライマー層

4 反射防止層

5 防汚層

100 反射防止フィルム

【特許請求の範囲】

【請求項1】

透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムにおいて、

(a)透明基材の厚みが70μm以上200μm以下、ヘイズが0.5%以下、全光線透過率が88%以上であり、

(b)ハードコート層の厚みが1.5μm以上6μm以下であり、

(c)反射防止層の総厚が100nm以上300nm以下であり、

(d)反射防止フィルムのヘイズが0.3%以下、全光線透過率が92%以上であり、視感反射率が0.9%以下であり、水蒸気透過速度が2.0g/m2/day以下であることを特徴とする反射防止フィルム。

【請求項2】

前記透明基材が、ポリエチレンテレフタラートフィルムであることを特徴とする請求項1に記載の反射防止フィルム。

【請求項3】

前記反射防止層の低屈折率層が酸化珪素と、高屈折率層が酸化ニオブであることを特徴とする請求項1および2に記載の反射防止フィルム。

【請求項4】

前記ハードコート層と反射防止層との間に、金属、または、2種類以上の金属からなる合金、または、金属化合物、または、それらの混合物よりなり、1層以上からなるプライマー層を設けることを特徴とする請求項1から3のいずれかに記載の反射防止フィルム。

【請求項5】

前記反射防止層の表面に、フッ素化合物を含む防汚層を設けることを特徴とする請求項1から4のいずれかに記載の反射防止フィルム。

【請求項6】

透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムの製造方法において、

前記反射防止層をスパッタリング法により積層する工程と、

前記防汚層を真空蒸着法により積層する工程と、

を具備することを特徴とする反射防止フィルムの製造方法。

【請求項1】

透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムにおいて、

(a)透明基材の厚みが70μm以上200μm以下、ヘイズが0.5%以下、全光線透過率が88%以上であり、

(b)ハードコート層の厚みが1.5μm以上6μm以下であり、

(c)反射防止層の総厚が100nm以上300nm以下であり、

(d)反射防止フィルムのヘイズが0.3%以下、全光線透過率が92%以上であり、視感反射率が0.9%以下であり、水蒸気透過速度が2.0g/m2/day以下であることを特徴とする反射防止フィルム。

【請求項2】

前記透明基材が、ポリエチレンテレフタラートフィルムであることを特徴とする請求項1に記載の反射防止フィルム。

【請求項3】

前記反射防止層の低屈折率層が酸化珪素と、高屈折率層が酸化ニオブであることを特徴とする請求項1および2に記載の反射防止フィルム。

【請求項4】

前記ハードコート層と反射防止層との間に、金属、または、2種類以上の金属からなる合金、または、金属化合物、または、それらの混合物よりなり、1層以上からなるプライマー層を設けることを特徴とする請求項1から3のいずれかに記載の反射防止フィルム。

【請求項5】

前記反射防止層の表面に、フッ素化合物を含む防汚層を設けることを特徴とする請求項1から4のいずれかに記載の反射防止フィルム。

【請求項6】

透明基材の少なくとも一方の面上に、ハードコート層と反射防止層を順次積層してなり、前記反射防止層が、高屈折材料層と低屈折率層を交互に積層させた4層以上の積層体で、前記反射防止層の最外層の薄膜が低屈折率層である反射防止フィルムの製造方法において、

前記反射防止層をスパッタリング法により積層する工程と、

前記防汚層を真空蒸着法により積層する工程と、

を具備することを特徴とする反射防止フィルムの製造方法。

【図1】

【公開番号】特開2011−69995(P2011−69995A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−220946(P2009−220946)

【出願日】平成21年9月25日(2009.9.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月25日(2009.9.25)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]