反射防止性物品及びその製造方法

【課題】高度の耐擦傷性、耐磨耗性を有し、防汚性、汚れ除去性に優れ、かつ透明性の高い反射防止性物品及びその製造方法の提供。

【解決手段】有機基材と、その表面に基材側から順に、ハードコート層と、高屈折率層及び低屈折率層からなる反射防止層とを有する反射防止性物品であって、前記ハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆用組成物(X)の硬化物層であり、前記高屈折率層は屈折率が1.55以上の微粒子を含むポリシラザンの硬化物層であり、前記低屈折率層は特定構造の撥水撥油性付与剤を含むポリシラザンの硬化物層であることを特徴とする反射防止性物品。

【解決手段】有機基材と、その表面に基材側から順に、ハードコート層と、高屈折率層及び低屈折率層からなる反射防止層とを有する反射防止性物品であって、前記ハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆用組成物(X)の硬化物層であり、前記高屈折率層は屈折率が1.55以上の微粒子を含むポリシラザンの硬化物層であり、前記低屈折率層は特定構造の撥水撥油性付与剤を含むポリシラザンの硬化物層であることを特徴とする反射防止性物品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反射防止性物品及びその製造方法に関する。

【背景技術】

【0002】

近年、携帯端末やビデオレコーダーの画面など、屋外で使用する電子機器のディスプレイの視認性を改善するために、ディスプレイ表面の反射低減が要求されている。

【0003】

またそのおかれた環境によって指紋、皮脂、汗、化粧品等の脂性の汚れが付着する場合が多い。このような脂性の汚れは、一度付着すると除去することは容易ではなく、特に、反射防止膜付きの光学部材では、付着した汚れが目立つために問題となる。そこで、これら脂性の汚れが付着しにくく(以下、防汚性という。)、付着しても拭き取りやすい性能(以下、汚れ除去性という。)を持つことが同時に要求されている。

【0004】

これらの問題を解決するために、パーフルオロポリエーテル基、パーフルオロアルキル基等の低極性部位を含有する化合物をポリシラザンに添加させることが提案されている(特許文献1参照)。しかし単にパーフルオロポリエーテル基を有する材料をポリシラザンに添加しても、ポリシラザンに対する相溶性が低く、硬化物中でそのような低極性材料が相分離をし、透明性の高い良好な外観の塗膜を得られず、硬化物層の表面が荒れ、不均一な膜厚になるという問題点がある。

【0005】

【特許文献1】特開2004−209973(特許請求の範囲、段落0078)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術における問題点を解決するものであり、高度の耐擦傷性、耐磨耗性を有し、防汚性、汚れ除去性に優れ、かつ透明性の高い反射防止性物品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、下記の反射防止性物品及びその製造方法を提供するものである。

【0008】

(1)有機基材と、その表面に基材側から順に、ハードコート層と、高屈折率層及び低屈折率層からなる反射防止層とを有する反射防止性物品であって、

前記ハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆用組成物(X)の硬化物層であり、前記高屈折率層は屈折率が1.55以上の微粒子を含むポリシラザンの硬化物層であり、前記低屈折率層は撥水撥油性付与剤を含むポリシラザンの硬化物層であり、

前記撥水撥油性付与剤は分子内に下記式1で表される部分を含む部位(α)及び下記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することを特徴とする反射防止性物品。

−(CF2CF2O)a−(CF2CF(CF3)O)b−(CF2CF2CF2O)c−(CF2O)d− ・・・式1

(式中、a、b、c及びdは各々0〜100であって、2≦a+b+c+d≦100を満たす整数を示す。)

−R1− ・・・ 式2

−(CH2CH2O)e−(CH2CH(CH3)O)f− ・・・式3

−(C(=O)CgH2gO)h− ・・・ 式4

−(SiR2R3O)k− ・・・式5

(式中、R1は炭素数6〜20のアルキレン基を、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数を、gは3〜5の整数を、hは1〜20の整数を、R2、R3は独立にアルキル基、シクロアルキル基又はアリール基を、kは5〜200の整数を示す。)。

【0009】

(2)前記撥水撥油性付与剤において、前記部位(α)は下記式6で表される部分からなる(1)記載の反射防止性物品。

RfO−(CF2CF2O)m−CF2CH2O− ・・・式6

(式中、Rfは炭素数1〜16の含フッ素アルキル基を、mは2〜50の整数を示す。)。

【0010】

(3)前記撥水撥油性付与剤は、分子内にポリシラザンと化学反応可能な官能基(γ)をさらに有する(1)又は(2)に記載の反射防止性物品。

【0011】

(4)(1)〜(3)のいずれかに記載の反射防止性物品の製造方法であって、有機基材の表面に被覆用組成物(X)の未硬化物又は部分硬化物の層を形成し、

次いでその表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記被覆用組成物(X)の未硬化物又は部分硬化物の層及び前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とからなるポリシラザンの未硬化物又は部分硬化物の層を形成し、

活性エネルギ線の照射により被覆用組成物(X)の硬化、ポリシラザンの硬化を任意の順で又は同時に行って、前記ハードコート層、前記反射防止層を形成せしめる方法。

【発明の効果】

【0012】

本発明の反射防止性物品は、高度の耐擦傷性、耐磨耗性を有し、防汚性、汚れ除去性、特に指紋除去性に優れ、かつ高い透明性を奏するものである。

【発明を実施するための最良の形態】

【0013】

本明細書において、アクリロイル基及びメタクリロイル基を総称して(メタ)アクリロイル基といい、(メタ)アクリロイルオキシ基、(メタ)アクリル酸、(メタ)アクリレートなどの表現も同様とする。

【0014】

本発明におけるハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆組用組成物(X)の硬化物層である。ハードコート層の耐摩耗性に優れることから、被覆組用組成物(X)は重合性官能基を3個以上有する化合物を含むことが好ましい。また、重合性官能基としては活性エネルギ線に対する反応性が優れることから、(メタ)アクリロイル基が好ましい。

【0015】

(メタ)アクリロイル基を2個以上有する化合物としては例えば、ペンタエリスリトールやその多量体であるポリペンタエリスリトールと、ポリイソシアネートと、ヒドロキシアルキル(メタ)アクリレートと、の反応生成物であるアクリルウレタンであり、かつ(メタ)アクリロイル基を2個以上、より好ましくは4〜20個、有する多官能性化合物、又は、ペンタエリスリトールやポリペンタエリスリトールの水酸基含有ポリ(メタ)アクリレートと、ポリイソシアネートと、の反応生成物であるアクリルウレタンであり、かつ(メタ)アクリロイル基を2個以上、より好ましくは4〜20個、有する多官能性化合物が挙げられる。

【0016】

また、(メタ)アクリロイル基を2個以上有する化合物として、ペンタエリスリトール系ポリ(メタ)アクリレート又はイソシアヌレート系ポリ(メタ)アクリレートが挙げられる。なお、ペンタエリスリトール系ポリ(メタ)アクリレートとは、ペンタエリスリトール又はポリペンタエリスリトールと(メタ)アクリル酸とのポリエステルをいい、好ましくは(メタ)アクリロイル基を2個以上、より好ましくは4〜20個有する。具体的には、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレートが挙げられる。また、イソシアヌレート系ポリ(メタ)アクリレートとは、トリス(ヒドロキシアルキル)イソシアヌレート又はトリス(ヒドロキシアルキル)イソシアヌレートの1モルに、1〜6モルのカプロラクトン又はアルキレンオキシドを付加して得られる化合物と、(メタ)アクリル酸とのポリエステルをいい、好ましくは(メタ)アクリロイル基を2〜3個有する。

【0017】

被覆組用組成物(X)には、(メタ)アクリロイル基を1個有する化合物が含まれていてもよい。当該化合物としては、アルキル(メタ)アクリレート、アリル(メタ)アクリレート等の(メタ)アクリル酸エステル類が挙げられる。

【0018】

被覆用組成物は、活性エネルギ線重合開始剤を重合性官能基を2個以上有する化合物100質量部に対して0.01〜20質量部含有するのが好ましく、0.1〜10質量部含有するのがより好ましい。活性エネルギ線重合開始剤の量が該範囲にあると、硬化性が充分であり、硬化の際に全ての活性エネルギ線重合開始剤が分解するため好ましい。

【0019】

活性エネルギ線重合開始剤は、公知の光重合開始剤を広く含む。具体例としては、アリールケトン系光重合開始剤(例えば、アセトフェノン類、ベンゾフェノン類、アルキルアミノベンゾフェノン類、ベンジル類、ベンゾイン類、ベンゾインエーテル類、ベンジルジメチルケタール類、ベンゾイルベンゾエート類、α−アシルオキシムエステル類等)、含硫黄系光重合開始剤(例えば、スルフィド類、チオキサントン類等)、アシルホスフィンオキシド類(例えば、アシルジアリールホスフィンオキシド等)、その他の光重合開始剤がある。本発明においては、アシルホスフィンオキシド系光重合開始剤が好ましい。なお、光重合開始剤は、複数の種類を併用してもよく、アミン類などの光増感剤と組み合わせて使用してもよい。

【0020】

被覆用組成物(X)は塗膜の硬度を向上させるために、酸化物微粒子を含んでいてもよい。酸化物微粒子は無色透明であることが好ましい。具体的化合物としては、SiO2、ZrO2、ZnO、Al2O3、ITO(スズ含有酸化インジウム)、TiO2、ATO(アンチモン含有酸化スズ)等が挙げられる。これらの酸化物は、(メタ)アクリロイル基含有シラン、メルカプト基含有シラン、アミノ基含有シラン等のシランカップリング剤が化学的に又は物理的に結合し、その表面が修飾されていることが好ましい。またこれらの酸化物の平均粒径は、光の散乱を生じさせないために、その粒子径は200nm以下であることが好ましく、より好ましくは100nm以下であることが好ましい。

【0021】

被覆用組成物(X)には、溶剤、シランカップリング剤、紫外線吸収剤、光安定剤、酸化防止剤、熱重合防止剤、レベリング剤、消泡剤、増粘剤、沈降防止剤、分散剤又は硬化触媒等が含まれていてもよい。

【0022】

ハードコート層の厚さは1μm以上であることが好ましい。膜厚が1μmより薄い場合は高温雰囲気に曝されたときに有機基材と上層である反射防止層との熱膨張の差を吸収することができずに、クラックが発生して良好な外観が得られないおそれがある。ハードコート層の膜厚は、20μm以下であるのが好ましく、1〜10μmであるのがより好ましい。

【0023】

本発明における反射防止層は高屈折率層及び低屈折率層からなり、高屈折率層は屈折率が1.55以上の微粒子(以下、単に微粒子という。)を含むポリシラザンの硬化物層であり、低屈折率層は撥水撥油性付与剤を含むポリシラザンの硬化物層である。

【0024】

高屈折率層における上記微粒子としてはSb2O5、Y2O3、La2O3、ZnO、Ta2O5、ZrO2、Al2O3、ITO(スズ含有酸化インジウム)、CeO2、TiO2、ATO(アンチモン含有酸化スズ)、ZnO、Au、銀パラジウム合金等が挙げられ、なかでも、TiO2とTa2O5はその屈折率が2.5と高く、優れた低反射性能が得られるため好ましい。またITO、ATO、ZnO、Au、銀パラジウム合金は、導電性を有しており、硬化物層に帯電防止性や電磁波シールド性を付与できるために好ましい。これらの微粒子は単独で用いても、複数を混合して用いてもよい。

【0025】

前記微粒子の平均粒子径は200nm未満であることが好ましい。この平均粒子径は、微粒子がコロイド状態で存在する分散液を光散乱の方法により測定した値である。平均粒子径が200nmを超えると得られる塗膜のヘイズが高くなり、透明な高屈折率層が得られなくなるおそれがある。上記平均粒子径は5nm以上であるのが好ましく、10〜100nmであるのがより好ましい。

【0026】

本発明におけるポリシラザンとは、(−Si−N−)の繰り返し単位を2以上有する重合体であり、この化学式においてケイ素原子(4価)の残りの2つの結合手、窒素原子(3価)の残りの1つの結合手には、それぞれ水素原子又は有機基(アルキル基など)が結合している。また、上記繰り返し単位のみからなる線状構造の重合体ばかりでなく、上記ケイ素原子の残りの2つの結合手の一方又は両方と上記窒素原子の結合手とが結合して環状構造が形成されていてもよい。重合体は環状構造のみの繰り返しからなっていてもよく、一部に環状構造を有する線状の重合体であってもよい。

【0027】

ポリシラザンは酸素存在下で分解し窒素原子が酸素原子に置換してシリカが形成される。ポリシラザンから形成されるシリカは加水分解性シラン化合物から形成されるシリカに比較してより緻密なシリカが形成される。たとえば、ペルヒドロポリシラザンから形成されたシリカは、4官能性の加水分解性シラン化合物(たとえばテトラアルコキシシラン)から形成されたシリカに比較してより緻密であり耐摩耗性等の表面特性が優れている。

【0028】

ポリシラザンとしては実質的に有機基を含まないポリシラザンであるペルヒドロポリシラザンやケイ素原子や窒素原子にアルキル基、アリール基等の有機基が結合しているポリシラザン等がある。ペルヒドロポリシラザンはその焼成温度の低さ及び焼成後の硬化被膜の緻密さの点で優れている。ペルヒドロポリシラザンが充分に硬化した硬化物は窒素原子をほとんど含まないシリカとなる。また、ケイ素原子の一部にアルキル基などの有機基が結合しているポリシラザンの場合は、それから形成される有機基を含むシリカはペルヒドロポリシラザンから形成されるシリカに比較してより強靭な硬化被膜となって形成される。耐摩耗性は若干劣ることがあるが、その場合でも実用上問題はない。

【0029】

ポリシラザンは、鎖状、環状もしくは架橋構造を有する重合体、又は分子内にこれらの複数の構造を有する混合物からなる。また、ポリシラザンの分子量は数平均分子量で200〜50000であるのが好ましい。数平均分子量が200未満では焼成しても均一な硬化物が得られにくく、50000超では溶剤に溶解しにくい。

【0030】

本発明における撥水撥油性付与剤は、分子内に下記式1で表される部分を含む部位(α)及び下記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有する。

【0031】

−(CF2CF2O)a−(CF2CF(CF3)O)b−(CF2CF2CF2O)c−(CF2O)d− ・・・式1

式中、a、b、c及びdは各々0〜100であって、2≦a+b+c+d≦100を満たす整数を示す。

【0032】

−R1− ・・・ 式2

−(CH2CH2O)e−(CH2CH(CH3)O)f− ・・・式3

−(C(=O)CgH2gO)h− ・・・ 式4

−(SiR2R3O)k− ・・・式5

式中、R1は炭素数6〜20のアルキレン基を、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数を、gは3〜5の整数を、hは1〜20の整数を、R2、R3は独立にアルキル基、シクロアルキル基又はアリール基を、kは5〜200の整数を示す。

【0033】

撥水撥油性付与剤は、上記式1で表される部分を含む部位(α)を有することによって、撥水撥油性を発現する。−(CF2CF2O)−単位と、−(CF2CF(CF3)O)−単位と、−(CF2CF2CF2O)−単位と、−(CF2O)−単位の並び方は、ブロック状であってもランダム状であってもよい。式1において、a+b+c+dが2以上、好ましくは3以上、より好ましくは4以上であると撥水撥油性付与剤は表面移行を起こしやすく、撥水撥油性付与剤を含むポリシラザンの硬化物層である低屈折率層の表面は撥水撥油性に優れ、高度の防汚性、汚れ除去性を発現する。a、b、c、及びdは各々0〜80の整数であることが好ましい。

【0034】

前記部位(α)は式6で表される部分からなることが好ましい。

RfO−(CF2CF2O)m−CF2CH2O− ・・・式6

式中、Rfは炭素数1〜16の含フッ素アルキル基を、mは2〜50の整数を示す。

【0035】

式6において、Rfの炭素数は1〜8であることが好ましい。炭素数が該範囲であると、Rfの結晶性が比較的弱く硬化物層は透明性に優れる。Rfは直鎖構造が好ましいが、分岐構造を有していてもよく、分岐構造を有する場合には分岐部分がRfの末端部分に存在し、かつ、末端部分は炭素数1〜4の短鎖であるのが好ましい。

【0036】

Rfは、フッ素原子以外の他のハロゲン原子を含んでいてもよい。他のハロゲン原子としては塩素原子が好ましい。またRf中の炭素と炭素の結合間には、エーテル性酸素原子、エステル結合、スルホンアミド基又はチオエーテル性硫黄原子が挿入されていてもよい。

【0037】

Rf中のフッ素原子数は、[(Rf中のフッ素原子数)/(Rf中のフッ素原子と、含まれる場合はフッ素原子以外の他のハロゲン原子とをすべて水素原子に置換したアルキル基中に含まれる水素原子数)]×100(%)で表現した場合に、60%以上が好ましく、80%以上がより好ましい。フッ素原子の割合が高いと、硬化物層の表面は撥水撥油性に優れ、高度の防汚性、汚れ除去性を発現する。さらにRfは、アルキル基の水素原子の全てがフッ素原子に置換された基(すなわちパーフルオロアルキル基)、又はパーフルオロアルキル基を末端部分に有する基が好ましい。

【0038】

Rfの具体例としては、以下の基が挙げられる。

CF3−、C2F5−、CF3(CF2)2−、(CF3)2CF−、

CF3(CF2)3−、(CF3)2CFCF2−、(CF3)3C−、

CF3CF2(CF3)CF−、C5F11−、C6F13−、C7F15−、C8F17−、C9F19−、C10F21−、C12F25−、C14F29−、C16F33−、

Cl(CF2)s−、H(CF2)s−(sは1〜16の整数)、

(CF3)2CF(CF2)t−(tは1〜13の整数)等。

【0039】

CF3(CF2)4OCF(CF3)−、

F(CF2)5SCF(CF3)−、

F[CF(CF3)CF2S]uCF(CF3)CF2CF2−、

F[CF(CF3)CF2S]vCF(CF3)−、

F[CF(CF3)CF2S]vCF2CF2−、

F(CF2CF2CF2S)vCF2CF2−、F(CF2CF2S)wCF2CF2−(uは独立に1〜3の整数、vは1〜4の整数、wは1〜7の整数)等。

【0040】

本発明の被覆用組成物においては、上記例示したRfの中でも、CF3−、C2F5−、CF3(CF2)2−、(CF3)2CF−が好ましい。これらの基であれば、式6で表される部分を合成する際に原料の入手が容易であり、該部分の合成が容易である。

【0041】

式6において、mが2以上、好ましくは3以上、より好ましくは4以上であると撥水撥油性付与剤は表面移行を起こしやすく、撥水撥油性付与剤を含むポリシラザンの硬化物層である低屈折率層の表面は撥水撥油性に優れ、高度の防汚性、汚れ除去性を発現する。

【0042】

撥水撥油性付与剤は、上記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することによって、ポリシラザンとの相溶性を発現する。撥水撥油性付与剤における部位(α)はポリシラザンとの相溶性が比較的小さいが、式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することによって、ポリシラザンに対して適度な相溶性を有する。したがって、撥水撥油性付与剤を含むポリシラザンを塗布した際に、透明性を損なうことなく硬化物層を形成することができ、撥水撥油性付与剤は硬化物層表面に偏析して、表面からブリードすることなく防汚性、汚れ除去性を持続することができる。

【0043】

上記した式2で表される部分は、直鎖構造又は分岐構造のアルキレン基である。炭素数が該範囲にあると、撥水撥油性付与剤のポリシラザンに対する相溶性が適度となり、かつ該基の結晶性が比較的弱いため、硬化物層の透明性に寄与する。

【0044】

上記式3で表される部分は、エチレンオキシドとプロピレンオキシドのランダム共重合体、エチレンオキシドとプロピレンオキシドのブロック共重合体、エチレンオキシド単独重合体、プロピレンオキシド単独重合体を表す。平均重合度を示すe、fとしては、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数である。また、eは0〜80、fは0〜80であって、5≦e+f≦80を満たす整数であることが好ましい。e、fが該範囲であると、撥水撥油性付与剤はポリシラザンに対して適度な相溶性を有し、硬化物層は透明性に優れる。e+fが100超であると、撥水撥油性付与剤はポリシラザンに対する相溶性が高くなりすぎるため塗膜表面に偏析しにくくなり、硬化物層は撥水撥油性を充分に発現できない。一方、e+fが5未満であると、撥水撥油性付与剤のポリシラザンに対する相溶性が低くなり、硬化物層の透明性が損なわれる。

【0045】

上記式4で表される部分は、ラクトンの開環付加体を表す。gは原料の入手しやすさから3〜5が好ましい。平均重合度を示すhは、1〜20の整数である。hが該範囲であると、部位(β)の結晶性が抑えられ、硬化物層の透明性に優れる。

【0046】

上記式5中、R2、R3は、シロキサン単位毎に同一でも異なっていてもよい。式5で表される部分としては、ポリジメチルシリコーンユニット、ポリメチルフェニルシリコーンユニット、ポリジフェニルシリコーンユニット等が好ましい。平均重合度を示すkは5〜200であり、kが200超であると、撥水撥油性付与剤の溶媒に対する溶解性が低下し、撥水撥油性付与剤が均一に溶解した被覆用組成物が得られず好ましくない。一方、kが5未満であると、撥水撥油性付与剤のポリシラザンに対する相溶性が低くなり、硬化物層の透明性が損なわれる。

【0047】

本発明における撥水撥油剤は、単一の化合物で構成されていてもよいが、通常、部位(α)や部位(β)を構成するユニットの数の異なる複数の化合物で構成される混合物として用いられる。この混合物においては、上記一般式における、a、b、c、d、e、f、h及びkのうち少なくとも何れか一つの値が上記範囲内にないものが共存していてもよい。ただし、混合物全体の平均値としてのa、b、c、d、e、f、h及びkの値は、それぞれ上記範囲内にあることが好ましい。

【0048】

撥水撥油性付与剤は、分子内に上記部位(α)及び上記部位(β)を必須の構成要素として含む。撥水撥油性付与剤は、分子内にポリシラザンと化学反応可能な官能基(γ)(以下、「化学反応可能な官能基(γ)」という。)をさらに有することが好ましい。

【0049】

撥水撥油性付与剤が、化学反応可能な官能基(γ)を有する場合、撥水撥油性付与剤の偏析状態が固定され、低屈折率層表面の撥水撥油性がより持続しやすくなる。

【0050】

前記化学反応可能な官能基(γ)としては、ポリシラザンから形成されるシリカと重縮合可能な加水分解性の官能基としてトリアルコキシシリル基、ジアルコキシアルキルシリル基、アルコキシジアルキルシリル基、トリクロロシリル基、ジクロロアルキルシリル基、クロロジアルキルシリル基、トリイソシアネートシリル基、ジイソシアネートアルキルシリル基、イソシアネートジアルキルシリル基等の加水分解性シリル基、水酸基、アミノ基が好ましい例として挙げられる。またポリシラザンの硬化時に活性エネルギ線の照射を経る場合は、活性エネルギ線硬化性の官能基として(メタ)アクリロイル基、アリル基、ビニル基、ビニルエーテル基、ハロゲン置換基、メルカプト基等が好ましい例として挙げられる。

【0051】

撥水撥油性付与剤における上記部位(α)、上記部位(β)及び化学反応可能な官能基部位(γ)の結合形態は、特に制限されず、具体的には以下の例が挙げられる。

【0052】

(1)部位(α)、部位(β)及び化学反応可能な官能基(γ)が直線状に連結されたタイプ。以下、「直鎖型」という。

【0053】

部位(α)を有し片末端又は両末端に水酸基を有する化合物の末端水酸基に、部位(β)を形成する単量体を重合反応させて、部位(α)に隣接して部位(β)を構築し、その反応生成物の末端に存在する水酸基が化学反応可能な官能基(γ)として作用するタイプ、又は、必要に応じて上記水酸基に化学反応可能な官能基(γ)として加水分解性シリル基又は(メタ)アクリロイル基を導入したタイプ。

【0054】

部位(α)を有し片末端に水酸基を有する化合物の末端水酸基と、部位(β)を有し両末端に水酸基を有する化合物の末端水酸基とを、イソシアネート基を2個有する化合物又はカルボキシル基を2個有する化合物により結合させ、その反応生成物の末端に存在する水酸基が化学反応可能な官能基(γ)として作用するタイプ、又は、必要に応じて末端に存在する水酸基に化学反応可能な官能基(γ)として加水分解性シリル基又は(メタ)アクリロイル基を導入したタイプ。

【0055】

部位(α)を有し片末端に水酸基を有する化合物の末端水酸基と、部位(β)を有し末端に水酸基及び化学反応可能な官能基(γ)を有する化合物の末端水酸基とを、イソシアネート基を2個有する化合物又はカルボキシル基を2個有する化合物により結合させ、部位(α)に隣接して一度に部位(β)及び官能基(γ)を連結させたタイプ。

【0056】

部位(α)を有し末端に水酸基を有する化合物としては、ポリフルオロポリエチレングリコール、ポリフルオロポリプロピレングリコール等のポリマーの末端が水酸基で変性された化合物等が挙げられる。

【0057】

部位(β)を形成する単量体としては、エチレンオキシド、プロピレンオキシド、ラクトン(4−ブチロラクトン、δ−バレロラクトン、ε−カプロラクトン等。)、ジアルキルジクロロシラン、ジアルキルジアルコキシシラン等が挙げられる。

【0058】

部位(β)を有し末端に水酸基を有する化合物としては、ポリエチレングリコール、ポリプロピレングリコール、ラクトンの開環重合体、末端に水酸基を有するジメチルシリコーン等が挙げられる。

【0059】

部位(β)を有し末端に水酸基及び化学反応可能な官能基(γ)を有する化合物としては、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、ポリ(エチレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート、ポリ(プロピレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート等が挙げられる。

【0060】

水酸基に(メタ)アクリロイル基を導入する方法としては、(メタ)アクリル酸、(メタ)アクリル酸クロリド等を用いてエステル結合により導入する方法、2−(メタ)アクリロイルオキシエチルイソシアネートを用いてウレタン結合により導入する方法、2−ヒドロキシエチル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート等をイソシアネート基を2個有する化合物を介してウレタン結合により導入する方法等が挙げられる。また水酸基にアルコキシシリル基を導入する方法としては、3−イソシアネートプロピルトリエトキシシランを用いてウレタン結合により導入する方法等が挙げられる。

【0061】

(2)部位(α)、部位(β)及び化学反応可能な官能基(γ)が共重合体の側鎖に存在するタイプ。以下、「共重合型」という。

【0062】

部位(α)を有するラジカル重合性のマクロマーと、部位(β)を有するラジカル重合性のマクロマーと、必要に応じて共重合可能なモノマーとを共重合させ、共重合体に存在する水酸基が化学反応可能な官能基(γ)として作用するタイプ、又は、必要に応じて水酸基に化学反応可能な官能基(γ)として加水分解性シリル基又は(メタ)アクリロイル基を導入したタイプ。

【0063】

部位(α)を有するラジカル重合性のマクロマーとしては、ポリフルオロポリエチレングリコール、ポリフルオロポリプロピレングリコール等のポリマーの片末端が(メタ)アクリロイル基で変性された化合物等が挙げられる。

【0064】

部位(β)を有するラジカル重合性のマクロマーとしては、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、ポリ(エチレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート、ポリ(プロピレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート等、ラクトンの開環付加体又はジメチルシリコーン等のポリマーの片末端が(メタ)アクリロイル基で変性された化合物、(メタ)アクリル酸のアルキルエステル等が挙げられる。

【0065】

共重合体の水酸基は、共重合体の側鎖の末端に存在することが好ましい。水酸基に加水分解性シリル基又は(メタ)アクリロイル基を導入する方法は、上記したと同様である。

【0066】

なお、上記直鎖型及び上記共重合型のいずれにおいても、化学反応可能な官能基(γ)は、部位(β)に隣接して結合していることが好ましい。化学反応可能な官能基(γ)が、部位(β)に隣接して結合している場合には、部位(α)に隣接して結合している場合に比べ、部位(α)の表面移行性が高くなり、硬化物層の防汚性、汚れ除去性に優れるからである。また、上記直鎖型のほうが上記共重合型に比べ、部位(α)が表面移行しやすい状態にあるため好ましい。

【0067】

上記撥水撥油性付与剤の具体例としては、以下のものが挙げられるが、これに限定されるものではない。

【0068】

【化1】

【0069】

【化2】

【0070】

【化3】

【0071】

撥水撥油性付与剤の数平均分子量は500〜20000であることが好ましく、800〜15000であることがより好ましい。数平均分子量が500より小さいと撥水撥油性付与剤が表面移行しにくくなり、数平均分子量が20000を超えると撥水撥油性付与剤の組成物に対する相溶性が低下し、硬化物の透明性が損なわれるおそれがある。

【0072】

撥水撥油性付与剤の含有量は、ポリシラザン100質量%に対し、0.01〜30質量%であるのが好ましく、1〜20質量%であるのがより好ましい。上記範囲であると、硬化物層の透明性を損なうことなく、撥水撥油性付与剤が硬化物層の表面に偏析するため、表面の汚れ防止性、汚れ除去性に優れる。

【0073】

撥水撥油性付与剤とポリシラザンの組成物には、下記の溶剤や種々の機能性配合剤が含まれていてもよい。溶剤としては脂肪族炭化水素、脂環族炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環族エーテル等のエーテル類が使用できる。溶剤の使用量は採用される塗工方法及びポリシラザンの構造や平均分子量などによって異なるが、塗工液の固形分濃度が0.5〜80質量%となる範囲で調製することが好ましい。

【0074】

高屈折率層の厚さは、得られる反射防止層の最小反射率をとる波長が500〜650nmの範囲に入るように、50nm以上200nm以下であることが好ましい。

【0075】

低屈折率層の厚さは、得られる反射防止層の最小反射率をとる波長が500〜650nmの範囲に入るように、50nm以上200nm以下であることが好ましい。

【0076】

本発明における有機基材としては特に限定されないが、透明性が高く、入手が容易であることから、熱可塑性ノルボルネン系樹脂、芳香族ポリカーボネート樹脂、ポリメチルメタクリレート樹脂、ポリエチレンテレフタレート樹脂又はセルローストリアセテート系樹脂からなるものが好ましく用いられる。また、有機基材の形状としては、板状、フィルム状の他、成形加工された任意の形状をとり得る。

【0077】

また有機基材とハードコート層との密着性を向上させる観点から、有機基材とハードコート層(A)との間にはプライマー層を設けてもよい。特に、有機基材が熱可塑性ノルボルネン系樹脂、セルローストリアセテート系樹脂からなる場合は、プライマー層としてビニル芳香族化合物と共役ジエン類の共重合体からなるものを用いるのが好ましい。耐候性の観点からは、上記共重合体は水素添加されたものがさらに好ましい。

【0078】

上記ビニル芳香族化合物としては、スチレン、o−ビニルトルエン、m−ビニルトルエン、p−ビニルトルエン、ビニルキシレン、エチルスチレン、イソプロピルスチレン、エチルビニルトルエン、t−ブチルスチレン、ジエチルスチレン等が挙げられ、特にはスチレンが好ましい。

【0079】

上記共役ジエン類としては、1,3−ブタジエン、イソプレン、1,3−ペンタジエン、2,3−ジメチルブタジエン等が挙げられ、なかでも1,3−ブタジエン及びイソプレンが好ましい。

【0080】

ビニル芳香族化合物と共役ジエン類の共重合体としては、スチレン−ブタジエン−スチレンのブロック共重合体、スチレン−イソプレン−スチレンのブロック共重合体、スチレン−エチレン−ブタジエン−スチレンのブロック共重合体、スチレン−ブタジエンのランダム共重合体、スチレン−イソプレンのランダム共重合体や、これらの水素添加物が挙げられる。

【0081】

また導入される極性基としては、−COOH又はその誘導体が好ましく、具体的には、(メタ)アクリル酸、マレイン酸、フマル酸、テトラヒドロフタル酸、イタコン酸、シトラコン酸、クロトン酸、イソクロトン酸、ナジック酸等の不飽和カルボン酸、又は、塩化マレニル、マレイン酸イミド、無水マレイン酸、無水シトラコン酸、マレイン酸モノメチル、マレイン酸ジメチル、ギリシルマレート等の不飽和カルボン酸が挙げられ、これらのハロゲン化物、アミド、イミド、無水物、エステル等の誘導体等による変性物が挙げられる。

【0082】

なかでも、密着性に優れることから、不飽和カルボン酸又は不飽和カルボン酸無水物の変性物が好ましく用いられ、特にはアクリル酸、メタクリル酸、ナジック酸、無水ナジック酸、マレイン酸又は無水マレイン酸による変性物が好ましく、さらにはマレイン酸又は無水マレイン酸による変性物が好ましい。これらの不飽和カルボン酸等は2種以上を混合して変性したものを用いてもよい。

【0083】

プライマー層の厚さは特に限定されないが、0.01〜1μmであるのが好ましい。

【0084】

ポリシラザンを硬化させてシリカとするためには、活性エネルギ線の照射又は焼成を行う。本発明においては有機基材を用いるためその焼成温度は制限される。すなわち、有機基材の耐熱温度以上に加熱して硬化させることは困難である。したがって、本発明においてポリシラザンの焼成温度は140℃以下とすることが好ましい。

【0085】

ポリシラザンの焼成温度を低下させるためには、通常触媒が使用される。触媒の種類や量によっては室温で硬化できる。硬化を行う雰囲気としては空気中等の酸素の存在する雰囲気であることが好ましい。ポリシラザンの焼成によりその窒素原子が酸素原子に置換しシリカが生成する。充分な酸素の存在する雰囲気中で焼成することにより緻密なシリカの層が形成される。また、水又は硬化触媒溶液の蒸気雰囲気下に曝すことでも硬化できる。

【0086】

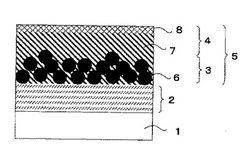

本発明の反射防止性物品の一例を図1に示す。図1は、有機基材(1)と、ハードコート層(2)と、屈折率が1.55以上の微粒子(6)を含むポリシラザン(7)の硬化物層である高屈折率層(3)及び撥水撥油性付与剤(8)を含むポリシラザン(7)の硬化物層である低屈折率層(4)からなる反射防止層(5)とを有する反射防止性物品を表す。

【0087】

本発明の反射防止性物品は、例えば、以下の方法により作製できる。有機基材の表面に被覆用組成物(X)を塗布して、硬化させ、ハードコート層を形成し、次にそのハードコート層の表面に屈折率が1.55以上の微粒子を含むポリシラザン組成物を塗布して、硬化させ、高屈折率層を形成し、さらにその高屈折率層の表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、硬化させ、低屈折率層を形成せしめることにより目的とする反射防止性物品が得られる。

【0088】

また、屈折率が1.55以上の微粒子を含むポリシラザン組成物に比べ屈折率が1.55以上の微粒子の分散液(Y)が液の経時安定性が高いため、以下の方法により作製することが好ましい。有機基材の表面に被覆用組成物(X)を塗布して、硬化させ、ハードコート層を形成し、次にそのハードコート層の表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とを形成し、ポリシラザンを硬化させ、高屈折率層と低屈折率層を同時に形成せしめることにより目的とする反射防止性物品が得られる。

【0089】

さらに、各硬化物層の層間密着力を上げるためには、以下の方法により作製することが好ましい。有機基材の表面に被覆用組成物(X)の未硬化物又は部分硬化物の層を形成し、次いでその表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記被覆用組成物(X)の未硬化物又は部分硬化物の層及び前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とからなるポリシラザンの未硬化物又は部分硬化物の層を形成し、活性エネルギ線の照射により被覆用組成物(X)の硬化、ポリシラザンの硬化を任意の順で又は同時に行って、前記ハードコート層、前記反射防止層を形成せしめる方法。

【0090】

すなわち、具体的には以下の方法により作製することが好ましい。

1)有機基材の表面に被覆用組成物(X)を塗布した後、その未硬化物層の上に、屈折率が1.55以上の微粒子の分散液(Y)を塗布し乾燥により溶媒を除去して、前記微粒子の堆積膜を形成し、その堆積膜の上に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、加熱乾燥により部分硬化物層を形成し、その後に充分な量の活性エネルギ線(通常300mJ/cm2以上の照射量)を照射して被覆用組成物(X)の未硬化物の硬化を終了させハードコート層を形成する。

【0091】

さらに数時間水又は硬化触媒溶液の蒸気雰囲気下に曝す、又は常温に放置することにより、ポリシラザンの硬化を終了させ高屈折率層及び低屈折率層からなる反射防止層を形成する。

【0092】

ここでポリシラザン組成物(Z)の部分硬化物とは、ポリシラザン組成物(Z)に含ませた溶剤に再溶解しない程度に硬化させたもので、60℃以上の雰囲気で数分間加熱することで達成される。

【0093】

2)有機基材の表面に被覆用組成物(X)を塗布した後、指触乾燥状態になりかつ完全硬化に至らないまでの量の活性エネルギ線(通常約200mJ/cm2までの照射量)を照射して被覆用組成物(X)の部分硬化物の層を形成した後、その部分硬化物層の上に屈折率が1.55以上の微粒子の分散液(Y)を塗布し乾燥により溶媒を除去して、前記微粒子の堆積膜を形成し、その堆積膜の上に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、加熱乾燥により部分硬化物層を形成し、その後に充分な量の活性エネルギ線(通常300mJ/cm2以上の照射量)を照射して被覆用組成物(X)の未硬化物の硬化を終了させハードコート層を形成する。

【0094】

さらに数時間水又は硬化触媒溶液の蒸気雰囲気下に曝す、又は常温に放置することにより、ポリシラザンの硬化を終了させ高屈折率層及び低屈折率層からなる反射防止層を形成する。

【0095】

各被覆用組成物を、有機基材又は各層の表面に塗布する方法としては、特に制限されず、ディップ法、フロートコート法、スプレー法、バーコート法、グラビアコート法、ロールコート法、ブレードコート法、エアーナイフコート法、スピンコート法、ダイコート法、スリットコート法、マイクログラビアコート法などの種々の方法を採用できる。一枚ごとに処理する枚葉式で塗布する場合は生産性や表面外観の点からスピンコート法又はスプレー法が好ましく、連続式で塗布する場合はダイコート法又はグラビアコート法が好ましい。

【0096】

本発明の反射防止性物品の反射率は1.5%以下であることが好ましく、1.2%以下であることがより好ましい。

【実施例】

【0097】

以下、本発明を実施例(例1、2、4、5)、比較例(3、6、7)に基づき説明する。

【0098】

<プライマー組成物の作成>

無水マレイン酸変性スチレン−エチレン−ブタジエン−スチレンのブロック共重合体の水素添加物(商品名:タフテックM1943、旭化成社製)2質量部を、キシレン48質量部に溶解してプライマー組成物を得た。

【0099】

<被覆用組成物(X)の作製>

被覆用組成物(X−1)

撹拌機及び冷却管を装着した200mLの4つ口フラスコに、イソプロピルアルコール(20.5g)、酢酸ブチル(20.5g)、1−メトキシ−2−プロパノール(10.3g)、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド(0.33g)、2−[4−(2−ヒドロキシ−3−ドデシルオキシプロピルオキシ)−2−ヒドロキシフェニル]−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン(0.66g)、PMMA樹脂(2.0g)及びN−メチル−4−メタクリロイロキシ−2,2,6,6−テトラメチルピペリジン(0.44g)を加えて溶解させた。

【0100】

続いて水酸基を有するジペンタエリスリトールポリアクリレートと部分ヌレート化ヘキサメチレンジイソシアネートの反応生成物であるウレタンアクリレート(1分子あたり平均15個のアクリロイル基を含有)(10.0g)と、カプロラクトン変性トリス(アクリロイロキシエチル)イソシアヌレート(商品名:アロニクスM−325、東亞合成社製)(10.0g)を加え、常温で1時間撹拌して被覆用組成物(X−1)を得た。

【0101】

<微粒子の分散液(Y)の作製>

TiO2分散液の調整

TiO2粉末(12.0g)、分散剤である「Disperbyk−161」(ビックケミー社製商品名)(0.6g)、イソプロパノール(27.4g)を混合し、サンドミルにて30分間粉砕することによってTiO2分散液を得た。得られた液の固形分は18質量%で、TiO2粒子の平均粒子径は52nmであった。

【0102】

ATO分散液の調整

ATO(アンチモン含有酸化スズ)粉末(12.0g)、分散剤である「Disperbyk−182」(ビックケミー社製商品名)(0.6g)、アセチルアセトン(12.0g)及びジブチルエーテル(25.4g)を混合し、サンドミルにて60分間粉砕することによってATO分散液を得た。得られた液の固形分は20質量%で、ATO粒子の平均粒子径は43nmであった。

【0103】

ITO分散液の調整

ITO(スズ含有酸化インジウム)粉末(12.0g)、分散剤である「Disperbyk−182」(0.4g)、アセチルアセトン(12.0g)及びジブチルエーテル(25.4g)を混合し、サンドミルにて60分間粉砕することによってITO分散液を得た。得られた液の固形分は17質量%で、ITO粒子の平均粒子径は73nmであった。

【0104】

分散液(Y−1)

上記TiO2分散液と上記ATO分散液を質量比で2/8で混合し、さらに固形分が5質量%になるようにイソプロパノールで希釈して、被覆用組成物(Y−1)を得た。

【0105】

分散液(Y−2)

上記TiO2分散液と上記ITO分散液を質量比で3/7で混合し、さらに固形分が5質量%になるようにイソプロパノールで希釈して、被覆用組成物(Y−2)を得た。

【0106】

<撥水撥油性付与剤を含むポリシラザン組成物(Z)の作製>

撥水撥油性付与剤(1)の合成

撹拌機及び冷却管を装着した300mLの4つ口フラスコに、チタンテトライソブトキサイド(80mg)、両末端水酸基のポリフルオロポリエーテル(商品名:フォンブリンZ−dol1000、ソルベイ・ソレクシス社製、HOCH2CF2(CF2CF2O)a(CF2O)dCF2CH2OH、平均分子量1000)(100g)及びε−カプロラクトン(25g)を加え、150℃で5時間加熱し、ポリフルオロポリエーテルの両末端にε−カプロラクトンが開環付加した白色ワックス状の化合物を得た。数平均分子量は1250であり、各末端のカプロラクトンの重合度数は約1.1個であった。

【0107】

続いて、得られた化合物を室温まで冷却し、1,3−ビス(トリフルオロメチル)ベンゼン(67g)及び2,6−ジ−t−ブチル−p−クレゾール(60mg)を加え、30分間撹拌した後、2−メタクリロイルオキシエチルイソシアネート(31.0g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、両末端がメタクリロイル基で修飾された撥水撥油性付与剤(1)を得た。数平均分子量は1560であった。

【0108】

撥水撥油性付与剤(2)の合成

撹拌機を装着した300mLの4つ口フラスコにフッ化カリウム(580mg)、国際公開2004/044062号第32〜34頁に記載された化合物Mの製造方法と同様にして得られた片末端に水酸基を有するポリフルオロポリエチレングリコール(CF3O(CF2CF2O)aCF2CH2OH、a≒7.3)(100g)及びエチレンカーボネート(9.12g)を加え、160℃で脱炭酸しながら40時間加熱し、上記ポリフルオロポリエチレングリコールの末端に平均1ユニットのエチレンオキシドが付加した無色透明のオイル状化合物を得た。

【0109】

系中のフッ化カリウムを濾別した後、撹拌機及び冷却管を装着した300mLの4つ口フラスコに、チタンテトライソブトキサイド(80mg)、上記オイル状化合物(109g)及びε−カプロラクトン(25g)を加え、150℃で5時間加熱し、上記ポリフルオロポリエチレングリコールの末端に1ユニットのエチレンオキシドを介してε−カプロラクトンが開環付加した白色ワックス状化合物を得た。数平均分子量は1400であり、カプロラクトンの重合度数は約2.2個であった。

【0110】

続いて、1,3−ビス(トリフルオロメチル)ベンゼン(60g)及び2,6−ジ−t−ブチル−p−クレゾール(60mg)を加え、30分間撹拌した後、3−イソシアネートプロピルトリエトキシシラン(24.7g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、末端がトリエトキシシラン基で修飾された撥水撥油性付与剤(2)を得た。数平均分子量は1780であった。

【0111】

撥水撥油性付与剤(3)の合成

撹拌機を装着した300mLの4つ口フラスコに、上記片末端に水酸基を有するポリフルオロポリエチレングリコール(CF3O(CF2CF2O)aCF2CH2OH、a≒7.3)(100g)及び2,6−ジ−t−ブチル−p−クレゾール(60mg)を加え、30分間撹拌した後、2−メタクリロイルオキシエチルイソシアネート(31.0g)を加え室温で更に24時間撹拌し、末端がメタクリロイル基で修飾された撥水撥油性付与剤(3)を得た。数平均分子量は1160であった。

【0112】

撥水撥油性付与剤(4)の合成

撹拌機及び冷却管を装着した300mLの4つ口フラスコに、2,2’−アゾビス(2−メチルプロピオニトリル)(600mg)、n−ドデシルメルカプタン(740mg)、酢酸ブチル(90g)及び1,3−ビス(トリフルオロメチル)ベンゼン(90g)を加え、15分間室温にて撹拌した後、上記撥水撥油性付与剤(2)(45g)とポリプロピレングリコールの片末端がアクリロイル基により変成されたマクロマー(商品名:ブレンマーAP−800、日本油脂社製、CH2=CHCOO−(CH2CH(CH3)O)f−H、f≒13、水酸基価=66.8)(15g)を加え、窒素パージした後70℃で18時間撹拌して重合を行い、反応生成物を得た。その結果、数平均分子量で10000の共重合体が得られた。

【0113】

続いて、得られた反応生成物を室温まで冷却し、ジラウリン酸ジブチルスズ(50mg)及び2,6−ジ−t−ブチル−p−クレゾール(100mg)を加え、室温で30分間撹拌した後、2−メタクリロイルオキシエチルイソシアネート(2.27g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、共重合体の重合単位の内、ポリプロピレングリコール末端がメタクリロイル基で修飾された撥水撥油性付与剤(4)を得た。数平均分子量は10460であった。

【0114】

撥水撥油性付与剤(5)の合成

撹拌機及び冷却管を装着した300mLの4つ口フラスコに、2,2’−アゾビス(2−メチルプロピオニトリル)(600mg)、n−ドデシルメルカプタン(740mg)、酢酸ブチル(90g)及び1,3−ビス(トリフルオロメチル)ベンゼン(90g)を加え、15分間室温にて撹拌した。その後、上記撥水撥油性付与剤(3)(30g)、片末端がアクリロイル基により変成されたジメチルシリコーン(商品名:FM−0711、アゾマックス社製)(15g)及び2−ヒドロキシエチルメタクリレート(10g)を加え、窒素パージした後70℃で18時間撹拌して重合を行い、反応生成物を得た。

【0115】

続いて、得られた反応生成物を室温まで冷却し、ジラウリン酸ジブチルスズ(400mg)及び2,6−ジ−t−ブチル−p−クレゾール(800mg)を加え、室温で30分間撹拌した後、3−イソシアネートプロピルトリエトキシシラン(19.0g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、共重合体の重合単位の内、2−ヒドロキシエチルメタクリレート由来の重合単位末端がトリエトキシシラン基で修飾された撥水撥油性付与剤(5)を得た。数平均分子量は12300であった。

【0116】

【表1】

【0117】

組成物(Z−1)

ペルヒドロポリシラザンのジブチルエーテル溶液(商品名:L120、クラリアント社製、固形分20質量%、数平均分子量1000、低温硬化性金属触媒含有。)(10g)に、撥水撥油性付与剤(1)(0.2g)を添加し、常温で30分間撹拌し、その後ジブチルエーテルで固形分が5質量%になるように希釈して組成物(Z−1)を得た。

【0118】

組成物(Z−2)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(2)を用いた以外は、同じ手順で組成物(Z−2)を作製した。

【0119】

組成物(Z−3)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(3)を用いた以外は、同じ手順で組成物(Z−3)を作製した。

【0120】

組成物(Z−4)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(4)を用いた以外は、同じ手順で組成物(Z−4)を作製した。

【0121】

組成物(Z−5)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(5)を用いた以外は、同じ手順で組成物(Z−5)を作製した。

【0122】

組成物(Z−6)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりにポリフルオロポリエーテル(商品名:フォンブリンZ−dol1000、ソルベイ・ソレクシス社製、平均分子量1000)を用いた以外は、同じ手順で組成物(Z−6)を作製した。しかしポリフルオロポリエーテルは溶解せず、均一な組成物は得られなかった。

【0123】

<反射防止性物品の作製>

[例1]

厚さ1mmの透明なポリメチルメタクリレート樹脂板に被覆用組成物(X−1)をスピンコート法により塗工し、90℃の熱風循環オーブン中で5分間保持した。これを空気雰囲気中、高圧水銀灯を用いて100mJ/cm2(波長300〜390nm領域の紫外線積算エネルギ量、以下同じ)の紫外線を照射し、被覆用組成物(X−1)の部分硬化した硬化物層を得た。得られた硬化物層の膜厚は3μmであった。

【0124】

この表面に分散液(Y−1)を膜厚が95nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で5分間乾燥して、分散液(Y−1)の堆積膜を得た。

【0125】

さらにこの上に組成物(Z−1)を低屈折率層の膜厚が115nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で5分間乾燥した。これを空気雰囲気中、高圧水銀灯を用いて1000mJ/cm2の紫外線を照射し、反射防止性物品1を得た。

【0126】

[例2]

厚さ100μmの易接着処理PETフィルム(商品名:コスモシャイン「A4100」、東洋紡績社製)に被覆用組成物(X−1)をダイコート法により塗工し、90℃の熱風循環オーブン中で2分間保持した。これを空気雰囲気中、高圧水銀灯を用いて70mJ/cm2の紫外線を照射し、被覆用組成物(X−1)の部分硬化した硬化物層を得た。得られた硬化物層の膜厚は3μmであった。

【0127】

この表面に分散液(Y−2)を膜厚が85nmとなるようにダイコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥して、分散液(Y−2)の堆積膜を得た。

【0128】

さらにこの上に組成物(Z−2)を低屈折率層の膜厚が130nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥した。これを空気雰囲気中、高圧水銀灯を用いて500mJ/cm2の紫外線を照射し、反射防止性物品2を得た。

【0129】

[例3]

例2において、組成物(Z−2)のかわりに組成物(Z−3)を用いた以外は同様にして、反射防止性物品3を得た。

【0130】

[例4]

厚さ80μmのトリアセテートセルロースフィルムにプライマー組成物をダイコート法により塗工し、90℃の熱風循環オーブン中で2分間保持した。得られた塗膜の膜厚は0.3μmであった。

【0131】

この表面に被覆用組成物(X−1)をダイコート法により塗工し、90℃の熱風循環オーブン中で2分間保持した。これを空気雰囲気中、高圧水銀灯を用いて50mJ/cm2の紫外線を照射し、被覆用組成物(X−1)の部分硬化した硬化物層を得た。得られた硬化物層の膜厚は3μmであった。

【0132】

この表面に分散液(Y−1)を膜厚が90nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥して、分散液(Y−1)の堆積膜を得た。

【0133】

さらにこの上に組成物(Z−4)を低屈折率層の膜厚が115nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥した。これを空気雰囲気中、高圧水銀灯を用いて400mJ/cm2の紫外線を照射し、反射防止性物品4を得た。

【0134】

[例5]

例1において、組成物(Z−1)のかわりに組成物(Z−5)を用いた以外は同様にして、反射防止性物品5を得た。

【0135】

[例6]

例1において、組成物(Z−1)のかわりに組成物(Z−6)を用いた以外は同様にして、反射防止性物品6を得た。

【0136】

[例7]

例1において、組成物(Z−1)のかわりに、5質量%のポリシラザン「L120」を用いた以外は同様にして、反射防止性物品7を得た。

【0137】

上記の各例で得られた反射防止性物品を用いて各種物性の測定及び評価を以下に示す方法で行った。その結果を表1に示した。

【0138】

[外観]

目視で判断した。

【0139】

[ヘイズ]

反射防止性物品について、4ヵ所のヘイズ(%)をヘイズメータで測定し、その平均値を算出した。

【0140】

[防汚性]

油性マジック(商品名:ハイマッキー太、ゼブラ社製)で直線を書き、インクのハジキ具合を目視で判定した。

○:インクをはじく。

×:インクがはじかない。

【0141】

[汚れ除去性]

反射防止性物品に付着した指紋をセルロース製不織布(商品名:ペンコットM−3、旭化成社製)で拭き取り、その取れやすさの目視判定を行った。初期状態の反射防止性物品と60℃、相対湿度95%の湿潤環境下に500時間保存した耐湿試験後の反射防止性物品について評価した。判定基準は次の通りとした。

○:指紋を完全に拭き取ることができる。

△:指紋の拭き取り跡が残る。

×:指紋を拭き取ることができない。

【0142】

[耐摩耗性]

JIS−R3212における耐摩耗試験法により、2つのCS−10F摩耗輪にそれぞれ500gの重りを組み合わせ100回転させた時のヘイズをヘイズメータにて測定した。ヘイズの測定は摩耗輪のサイクル軌道の4ヶ所で行い、平均値を測定した。耐摩耗性は、(摩耗試験後ヘイズ)−(初期ヘイズ)の値(%)を示す。

【0143】

[密着性]

反射防止性物品に1mm間隔で縦横それぞれ11本の切れ目を付け、100個の碁盤目を作り、市販のセロハンテープをよく密着させた後、90度手前方向に急激にはがした際の、被膜が剥離せずに残存した碁盤目の数(個)を表した。

【0144】

[反射率]

GAMMA分光反射率スペクトル測定器により多層膜の400〜700nmでの視感平均反射率を測定した。

【0145】

[表面抵抗]

ローレスタ抵抗測定器(三菱化学社製)により膜表面の表面抵抗を測定した。なお、表面抵抗が低いものほど導電性が高く、帯電防止機能や電磁波シールド機能をもち、優れている。

【0146】

【表2】

【0147】

例3は、反射防止層に分子内に部位(β)を有しない撥水撥油性付与剤(3)を含み、ポリシラザンから形成されるシリカと相溶性が悪く、塗膜表面がゆず肌状に荒れ、反射防止層の透明性、防汚性、汚れ除去性が劣っていた。例6は、反射防止層に分子内に部位(β)を有しない撥水撥油性付与剤(6)を含み、塗膜表面に析出物が多数発生し、反射防止層の透明性に劣っていた。例7は、反射防止層に撥水撥油性付与剤を含まず、防汚性、汚れ除去性が劣っていた。

【産業上の利用可能性】

【0148】

本発明の反射防止性物品は、優れた防汚性、汚れ除去性、反射防止性及び耐擦傷性能を活かして、建築用又は車両用の窓材、各種ディスプレイ(ブラウン管、プラズマディスプレイ、液晶表示装置、有機ELディスプレイ等)又はその保護板、鏡、ゴーグル等広範囲の用途に使用できる。

【図面の簡単な説明】

【0149】

【図1】本発明による反射防止性物品の模式図

【符号の説明】

【0150】

1:有機基材

2:ハードコート層

3:高屈折率層

4:低屈折率層

5:反射防止層

6:微粒子

7:ポリシラザンの硬化物(シリカ)

8:撥水撥油性付与剤

【技術分野】

【0001】

本発明は、反射防止性物品及びその製造方法に関する。

【背景技術】

【0002】

近年、携帯端末やビデオレコーダーの画面など、屋外で使用する電子機器のディスプレイの視認性を改善するために、ディスプレイ表面の反射低減が要求されている。

【0003】

またそのおかれた環境によって指紋、皮脂、汗、化粧品等の脂性の汚れが付着する場合が多い。このような脂性の汚れは、一度付着すると除去することは容易ではなく、特に、反射防止膜付きの光学部材では、付着した汚れが目立つために問題となる。そこで、これら脂性の汚れが付着しにくく(以下、防汚性という。)、付着しても拭き取りやすい性能(以下、汚れ除去性という。)を持つことが同時に要求されている。

【0004】

これらの問題を解決するために、パーフルオロポリエーテル基、パーフルオロアルキル基等の低極性部位を含有する化合物をポリシラザンに添加させることが提案されている(特許文献1参照)。しかし単にパーフルオロポリエーテル基を有する材料をポリシラザンに添加しても、ポリシラザンに対する相溶性が低く、硬化物中でそのような低極性材料が相分離をし、透明性の高い良好な外観の塗膜を得られず、硬化物層の表面が荒れ、不均一な膜厚になるという問題点がある。

【0005】

【特許文献1】特開2004−209973(特許請求の範囲、段落0078)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記した従来技術における問題点を解決するものであり、高度の耐擦傷性、耐磨耗性を有し、防汚性、汚れ除去性に優れ、かつ透明性の高い反射防止性物品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、下記の反射防止性物品及びその製造方法を提供するものである。

【0008】

(1)有機基材と、その表面に基材側から順に、ハードコート層と、高屈折率層及び低屈折率層からなる反射防止層とを有する反射防止性物品であって、

前記ハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆用組成物(X)の硬化物層であり、前記高屈折率層は屈折率が1.55以上の微粒子を含むポリシラザンの硬化物層であり、前記低屈折率層は撥水撥油性付与剤を含むポリシラザンの硬化物層であり、

前記撥水撥油性付与剤は分子内に下記式1で表される部分を含む部位(α)及び下記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することを特徴とする反射防止性物品。

−(CF2CF2O)a−(CF2CF(CF3)O)b−(CF2CF2CF2O)c−(CF2O)d− ・・・式1

(式中、a、b、c及びdは各々0〜100であって、2≦a+b+c+d≦100を満たす整数を示す。)

−R1− ・・・ 式2

−(CH2CH2O)e−(CH2CH(CH3)O)f− ・・・式3

−(C(=O)CgH2gO)h− ・・・ 式4

−(SiR2R3O)k− ・・・式5

(式中、R1は炭素数6〜20のアルキレン基を、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数を、gは3〜5の整数を、hは1〜20の整数を、R2、R3は独立にアルキル基、シクロアルキル基又はアリール基を、kは5〜200の整数を示す。)。

【0009】

(2)前記撥水撥油性付与剤において、前記部位(α)は下記式6で表される部分からなる(1)記載の反射防止性物品。

RfO−(CF2CF2O)m−CF2CH2O− ・・・式6

(式中、Rfは炭素数1〜16の含フッ素アルキル基を、mは2〜50の整数を示す。)。

【0010】

(3)前記撥水撥油性付与剤は、分子内にポリシラザンと化学反応可能な官能基(γ)をさらに有する(1)又は(2)に記載の反射防止性物品。

【0011】

(4)(1)〜(3)のいずれかに記載の反射防止性物品の製造方法であって、有機基材の表面に被覆用組成物(X)の未硬化物又は部分硬化物の層を形成し、

次いでその表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記被覆用組成物(X)の未硬化物又は部分硬化物の層及び前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とからなるポリシラザンの未硬化物又は部分硬化物の層を形成し、

活性エネルギ線の照射により被覆用組成物(X)の硬化、ポリシラザンの硬化を任意の順で又は同時に行って、前記ハードコート層、前記反射防止層を形成せしめる方法。

【発明の効果】

【0012】

本発明の反射防止性物品は、高度の耐擦傷性、耐磨耗性を有し、防汚性、汚れ除去性、特に指紋除去性に優れ、かつ高い透明性を奏するものである。

【発明を実施するための最良の形態】

【0013】

本明細書において、アクリロイル基及びメタクリロイル基を総称して(メタ)アクリロイル基といい、(メタ)アクリロイルオキシ基、(メタ)アクリル酸、(メタ)アクリレートなどの表現も同様とする。

【0014】

本発明におけるハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆組用組成物(X)の硬化物層である。ハードコート層の耐摩耗性に優れることから、被覆組用組成物(X)は重合性官能基を3個以上有する化合物を含むことが好ましい。また、重合性官能基としては活性エネルギ線に対する反応性が優れることから、(メタ)アクリロイル基が好ましい。

【0015】

(メタ)アクリロイル基を2個以上有する化合物としては例えば、ペンタエリスリトールやその多量体であるポリペンタエリスリトールと、ポリイソシアネートと、ヒドロキシアルキル(メタ)アクリレートと、の反応生成物であるアクリルウレタンであり、かつ(メタ)アクリロイル基を2個以上、より好ましくは4〜20個、有する多官能性化合物、又は、ペンタエリスリトールやポリペンタエリスリトールの水酸基含有ポリ(メタ)アクリレートと、ポリイソシアネートと、の反応生成物であるアクリルウレタンであり、かつ(メタ)アクリロイル基を2個以上、より好ましくは4〜20個、有する多官能性化合物が挙げられる。

【0016】

また、(メタ)アクリロイル基を2個以上有する化合物として、ペンタエリスリトール系ポリ(メタ)アクリレート又はイソシアヌレート系ポリ(メタ)アクリレートが挙げられる。なお、ペンタエリスリトール系ポリ(メタ)アクリレートとは、ペンタエリスリトール又はポリペンタエリスリトールと(メタ)アクリル酸とのポリエステルをいい、好ましくは(メタ)アクリロイル基を2個以上、より好ましくは4〜20個有する。具体的には、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレートが挙げられる。また、イソシアヌレート系ポリ(メタ)アクリレートとは、トリス(ヒドロキシアルキル)イソシアヌレート又はトリス(ヒドロキシアルキル)イソシアヌレートの1モルに、1〜6モルのカプロラクトン又はアルキレンオキシドを付加して得られる化合物と、(メタ)アクリル酸とのポリエステルをいい、好ましくは(メタ)アクリロイル基を2〜3個有する。

【0017】

被覆組用組成物(X)には、(メタ)アクリロイル基を1個有する化合物が含まれていてもよい。当該化合物としては、アルキル(メタ)アクリレート、アリル(メタ)アクリレート等の(メタ)アクリル酸エステル類が挙げられる。

【0018】

被覆用組成物は、活性エネルギ線重合開始剤を重合性官能基を2個以上有する化合物100質量部に対して0.01〜20質量部含有するのが好ましく、0.1〜10質量部含有するのがより好ましい。活性エネルギ線重合開始剤の量が該範囲にあると、硬化性が充分であり、硬化の際に全ての活性エネルギ線重合開始剤が分解するため好ましい。

【0019】

活性エネルギ線重合開始剤は、公知の光重合開始剤を広く含む。具体例としては、アリールケトン系光重合開始剤(例えば、アセトフェノン類、ベンゾフェノン類、アルキルアミノベンゾフェノン類、ベンジル類、ベンゾイン類、ベンゾインエーテル類、ベンジルジメチルケタール類、ベンゾイルベンゾエート類、α−アシルオキシムエステル類等)、含硫黄系光重合開始剤(例えば、スルフィド類、チオキサントン類等)、アシルホスフィンオキシド類(例えば、アシルジアリールホスフィンオキシド等)、その他の光重合開始剤がある。本発明においては、アシルホスフィンオキシド系光重合開始剤が好ましい。なお、光重合開始剤は、複数の種類を併用してもよく、アミン類などの光増感剤と組み合わせて使用してもよい。

【0020】

被覆用組成物(X)は塗膜の硬度を向上させるために、酸化物微粒子を含んでいてもよい。酸化物微粒子は無色透明であることが好ましい。具体的化合物としては、SiO2、ZrO2、ZnO、Al2O3、ITO(スズ含有酸化インジウム)、TiO2、ATO(アンチモン含有酸化スズ)等が挙げられる。これらの酸化物は、(メタ)アクリロイル基含有シラン、メルカプト基含有シラン、アミノ基含有シラン等のシランカップリング剤が化学的に又は物理的に結合し、その表面が修飾されていることが好ましい。またこれらの酸化物の平均粒径は、光の散乱を生じさせないために、その粒子径は200nm以下であることが好ましく、より好ましくは100nm以下であることが好ましい。

【0021】

被覆用組成物(X)には、溶剤、シランカップリング剤、紫外線吸収剤、光安定剤、酸化防止剤、熱重合防止剤、レベリング剤、消泡剤、増粘剤、沈降防止剤、分散剤又は硬化触媒等が含まれていてもよい。

【0022】

ハードコート層の厚さは1μm以上であることが好ましい。膜厚が1μmより薄い場合は高温雰囲気に曝されたときに有機基材と上層である反射防止層との熱膨張の差を吸収することができずに、クラックが発生して良好な外観が得られないおそれがある。ハードコート層の膜厚は、20μm以下であるのが好ましく、1〜10μmであるのがより好ましい。

【0023】

本発明における反射防止層は高屈折率層及び低屈折率層からなり、高屈折率層は屈折率が1.55以上の微粒子(以下、単に微粒子という。)を含むポリシラザンの硬化物層であり、低屈折率層は撥水撥油性付与剤を含むポリシラザンの硬化物層である。

【0024】

高屈折率層における上記微粒子としてはSb2O5、Y2O3、La2O3、ZnO、Ta2O5、ZrO2、Al2O3、ITO(スズ含有酸化インジウム)、CeO2、TiO2、ATO(アンチモン含有酸化スズ)、ZnO、Au、銀パラジウム合金等が挙げられ、なかでも、TiO2とTa2O5はその屈折率が2.5と高く、優れた低反射性能が得られるため好ましい。またITO、ATO、ZnO、Au、銀パラジウム合金は、導電性を有しており、硬化物層に帯電防止性や電磁波シールド性を付与できるために好ましい。これらの微粒子は単独で用いても、複数を混合して用いてもよい。

【0025】

前記微粒子の平均粒子径は200nm未満であることが好ましい。この平均粒子径は、微粒子がコロイド状態で存在する分散液を光散乱の方法により測定した値である。平均粒子径が200nmを超えると得られる塗膜のヘイズが高くなり、透明な高屈折率層が得られなくなるおそれがある。上記平均粒子径は5nm以上であるのが好ましく、10〜100nmであるのがより好ましい。

【0026】

本発明におけるポリシラザンとは、(−Si−N−)の繰り返し単位を2以上有する重合体であり、この化学式においてケイ素原子(4価)の残りの2つの結合手、窒素原子(3価)の残りの1つの結合手には、それぞれ水素原子又は有機基(アルキル基など)が結合している。また、上記繰り返し単位のみからなる線状構造の重合体ばかりでなく、上記ケイ素原子の残りの2つの結合手の一方又は両方と上記窒素原子の結合手とが結合して環状構造が形成されていてもよい。重合体は環状構造のみの繰り返しからなっていてもよく、一部に環状構造を有する線状の重合体であってもよい。

【0027】

ポリシラザンは酸素存在下で分解し窒素原子が酸素原子に置換してシリカが形成される。ポリシラザンから形成されるシリカは加水分解性シラン化合物から形成されるシリカに比較してより緻密なシリカが形成される。たとえば、ペルヒドロポリシラザンから形成されたシリカは、4官能性の加水分解性シラン化合物(たとえばテトラアルコキシシラン)から形成されたシリカに比較してより緻密であり耐摩耗性等の表面特性が優れている。

【0028】

ポリシラザンとしては実質的に有機基を含まないポリシラザンであるペルヒドロポリシラザンやケイ素原子や窒素原子にアルキル基、アリール基等の有機基が結合しているポリシラザン等がある。ペルヒドロポリシラザンはその焼成温度の低さ及び焼成後の硬化被膜の緻密さの点で優れている。ペルヒドロポリシラザンが充分に硬化した硬化物は窒素原子をほとんど含まないシリカとなる。また、ケイ素原子の一部にアルキル基などの有機基が結合しているポリシラザンの場合は、それから形成される有機基を含むシリカはペルヒドロポリシラザンから形成されるシリカに比較してより強靭な硬化被膜となって形成される。耐摩耗性は若干劣ることがあるが、その場合でも実用上問題はない。

【0029】

ポリシラザンは、鎖状、環状もしくは架橋構造を有する重合体、又は分子内にこれらの複数の構造を有する混合物からなる。また、ポリシラザンの分子量は数平均分子量で200〜50000であるのが好ましい。数平均分子量が200未満では焼成しても均一な硬化物が得られにくく、50000超では溶剤に溶解しにくい。

【0030】

本発明における撥水撥油性付与剤は、分子内に下記式1で表される部分を含む部位(α)及び下記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有する。

【0031】

−(CF2CF2O)a−(CF2CF(CF3)O)b−(CF2CF2CF2O)c−(CF2O)d− ・・・式1

式中、a、b、c及びdは各々0〜100であって、2≦a+b+c+d≦100を満たす整数を示す。

【0032】

−R1− ・・・ 式2

−(CH2CH2O)e−(CH2CH(CH3)O)f− ・・・式3

−(C(=O)CgH2gO)h− ・・・ 式4

−(SiR2R3O)k− ・・・式5

式中、R1は炭素数6〜20のアルキレン基を、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数を、gは3〜5の整数を、hは1〜20の整数を、R2、R3は独立にアルキル基、シクロアルキル基又はアリール基を、kは5〜200の整数を示す。

【0033】

撥水撥油性付与剤は、上記式1で表される部分を含む部位(α)を有することによって、撥水撥油性を発現する。−(CF2CF2O)−単位と、−(CF2CF(CF3)O)−単位と、−(CF2CF2CF2O)−単位と、−(CF2O)−単位の並び方は、ブロック状であってもランダム状であってもよい。式1において、a+b+c+dが2以上、好ましくは3以上、より好ましくは4以上であると撥水撥油性付与剤は表面移行を起こしやすく、撥水撥油性付与剤を含むポリシラザンの硬化物層である低屈折率層の表面は撥水撥油性に優れ、高度の防汚性、汚れ除去性を発現する。a、b、c、及びdは各々0〜80の整数であることが好ましい。

【0034】

前記部位(α)は式6で表される部分からなることが好ましい。

RfO−(CF2CF2O)m−CF2CH2O− ・・・式6

式中、Rfは炭素数1〜16の含フッ素アルキル基を、mは2〜50の整数を示す。

【0035】

式6において、Rfの炭素数は1〜8であることが好ましい。炭素数が該範囲であると、Rfの結晶性が比較的弱く硬化物層は透明性に優れる。Rfは直鎖構造が好ましいが、分岐構造を有していてもよく、分岐構造を有する場合には分岐部分がRfの末端部分に存在し、かつ、末端部分は炭素数1〜4の短鎖であるのが好ましい。

【0036】

Rfは、フッ素原子以外の他のハロゲン原子を含んでいてもよい。他のハロゲン原子としては塩素原子が好ましい。またRf中の炭素と炭素の結合間には、エーテル性酸素原子、エステル結合、スルホンアミド基又はチオエーテル性硫黄原子が挿入されていてもよい。

【0037】

Rf中のフッ素原子数は、[(Rf中のフッ素原子数)/(Rf中のフッ素原子と、含まれる場合はフッ素原子以外の他のハロゲン原子とをすべて水素原子に置換したアルキル基中に含まれる水素原子数)]×100(%)で表現した場合に、60%以上が好ましく、80%以上がより好ましい。フッ素原子の割合が高いと、硬化物層の表面は撥水撥油性に優れ、高度の防汚性、汚れ除去性を発現する。さらにRfは、アルキル基の水素原子の全てがフッ素原子に置換された基(すなわちパーフルオロアルキル基)、又はパーフルオロアルキル基を末端部分に有する基が好ましい。

【0038】

Rfの具体例としては、以下の基が挙げられる。

CF3−、C2F5−、CF3(CF2)2−、(CF3)2CF−、

CF3(CF2)3−、(CF3)2CFCF2−、(CF3)3C−、

CF3CF2(CF3)CF−、C5F11−、C6F13−、C7F15−、C8F17−、C9F19−、C10F21−、C12F25−、C14F29−、C16F33−、

Cl(CF2)s−、H(CF2)s−(sは1〜16の整数)、

(CF3)2CF(CF2)t−(tは1〜13の整数)等。

【0039】

CF3(CF2)4OCF(CF3)−、

F(CF2)5SCF(CF3)−、

F[CF(CF3)CF2S]uCF(CF3)CF2CF2−、

F[CF(CF3)CF2S]vCF(CF3)−、

F[CF(CF3)CF2S]vCF2CF2−、

F(CF2CF2CF2S)vCF2CF2−、F(CF2CF2S)wCF2CF2−(uは独立に1〜3の整数、vは1〜4の整数、wは1〜7の整数)等。

【0040】

本発明の被覆用組成物においては、上記例示したRfの中でも、CF3−、C2F5−、CF3(CF2)2−、(CF3)2CF−が好ましい。これらの基であれば、式6で表される部分を合成する際に原料の入手が容易であり、該部分の合成が容易である。

【0041】

式6において、mが2以上、好ましくは3以上、より好ましくは4以上であると撥水撥油性付与剤は表面移行を起こしやすく、撥水撥油性付与剤を含むポリシラザンの硬化物層である低屈折率層の表面は撥水撥油性に優れ、高度の防汚性、汚れ除去性を発現する。

【0042】

撥水撥油性付与剤は、上記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することによって、ポリシラザンとの相溶性を発現する。撥水撥油性付与剤における部位(α)はポリシラザンとの相溶性が比較的小さいが、式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することによって、ポリシラザンに対して適度な相溶性を有する。したがって、撥水撥油性付与剤を含むポリシラザンを塗布した際に、透明性を損なうことなく硬化物層を形成することができ、撥水撥油性付与剤は硬化物層表面に偏析して、表面からブリードすることなく防汚性、汚れ除去性を持続することができる。

【0043】

上記した式2で表される部分は、直鎖構造又は分岐構造のアルキレン基である。炭素数が該範囲にあると、撥水撥油性付与剤のポリシラザンに対する相溶性が適度となり、かつ該基の結晶性が比較的弱いため、硬化物層の透明性に寄与する。

【0044】

上記式3で表される部分は、エチレンオキシドとプロピレンオキシドのランダム共重合体、エチレンオキシドとプロピレンオキシドのブロック共重合体、エチレンオキシド単独重合体、プロピレンオキシド単独重合体を表す。平均重合度を示すe、fとしては、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数である。また、eは0〜80、fは0〜80であって、5≦e+f≦80を満たす整数であることが好ましい。e、fが該範囲であると、撥水撥油性付与剤はポリシラザンに対して適度な相溶性を有し、硬化物層は透明性に優れる。e+fが100超であると、撥水撥油性付与剤はポリシラザンに対する相溶性が高くなりすぎるため塗膜表面に偏析しにくくなり、硬化物層は撥水撥油性を充分に発現できない。一方、e+fが5未満であると、撥水撥油性付与剤のポリシラザンに対する相溶性が低くなり、硬化物層の透明性が損なわれる。

【0045】

上記式4で表される部分は、ラクトンの開環付加体を表す。gは原料の入手しやすさから3〜5が好ましい。平均重合度を示すhは、1〜20の整数である。hが該範囲であると、部位(β)の結晶性が抑えられ、硬化物層の透明性に優れる。

【0046】

上記式5中、R2、R3は、シロキサン単位毎に同一でも異なっていてもよい。式5で表される部分としては、ポリジメチルシリコーンユニット、ポリメチルフェニルシリコーンユニット、ポリジフェニルシリコーンユニット等が好ましい。平均重合度を示すkは5〜200であり、kが200超であると、撥水撥油性付与剤の溶媒に対する溶解性が低下し、撥水撥油性付与剤が均一に溶解した被覆用組成物が得られず好ましくない。一方、kが5未満であると、撥水撥油性付与剤のポリシラザンに対する相溶性が低くなり、硬化物層の透明性が損なわれる。

【0047】

本発明における撥水撥油剤は、単一の化合物で構成されていてもよいが、通常、部位(α)や部位(β)を構成するユニットの数の異なる複数の化合物で構成される混合物として用いられる。この混合物においては、上記一般式における、a、b、c、d、e、f、h及びkのうち少なくとも何れか一つの値が上記範囲内にないものが共存していてもよい。ただし、混合物全体の平均値としてのa、b、c、d、e、f、h及びkの値は、それぞれ上記範囲内にあることが好ましい。

【0048】

撥水撥油性付与剤は、分子内に上記部位(α)及び上記部位(β)を必須の構成要素として含む。撥水撥油性付与剤は、分子内にポリシラザンと化学反応可能な官能基(γ)(以下、「化学反応可能な官能基(γ)」という。)をさらに有することが好ましい。

【0049】

撥水撥油性付与剤が、化学反応可能な官能基(γ)を有する場合、撥水撥油性付与剤の偏析状態が固定され、低屈折率層表面の撥水撥油性がより持続しやすくなる。

【0050】

前記化学反応可能な官能基(γ)としては、ポリシラザンから形成されるシリカと重縮合可能な加水分解性の官能基としてトリアルコキシシリル基、ジアルコキシアルキルシリル基、アルコキシジアルキルシリル基、トリクロロシリル基、ジクロロアルキルシリル基、クロロジアルキルシリル基、トリイソシアネートシリル基、ジイソシアネートアルキルシリル基、イソシアネートジアルキルシリル基等の加水分解性シリル基、水酸基、アミノ基が好ましい例として挙げられる。またポリシラザンの硬化時に活性エネルギ線の照射を経る場合は、活性エネルギ線硬化性の官能基として(メタ)アクリロイル基、アリル基、ビニル基、ビニルエーテル基、ハロゲン置換基、メルカプト基等が好ましい例として挙げられる。

【0051】

撥水撥油性付与剤における上記部位(α)、上記部位(β)及び化学反応可能な官能基部位(γ)の結合形態は、特に制限されず、具体的には以下の例が挙げられる。

【0052】

(1)部位(α)、部位(β)及び化学反応可能な官能基(γ)が直線状に連結されたタイプ。以下、「直鎖型」という。

【0053】

部位(α)を有し片末端又は両末端に水酸基を有する化合物の末端水酸基に、部位(β)を形成する単量体を重合反応させて、部位(α)に隣接して部位(β)を構築し、その反応生成物の末端に存在する水酸基が化学反応可能な官能基(γ)として作用するタイプ、又は、必要に応じて上記水酸基に化学反応可能な官能基(γ)として加水分解性シリル基又は(メタ)アクリロイル基を導入したタイプ。

【0054】

部位(α)を有し片末端に水酸基を有する化合物の末端水酸基と、部位(β)を有し両末端に水酸基を有する化合物の末端水酸基とを、イソシアネート基を2個有する化合物又はカルボキシル基を2個有する化合物により結合させ、その反応生成物の末端に存在する水酸基が化学反応可能な官能基(γ)として作用するタイプ、又は、必要に応じて末端に存在する水酸基に化学反応可能な官能基(γ)として加水分解性シリル基又は(メタ)アクリロイル基を導入したタイプ。

【0055】

部位(α)を有し片末端に水酸基を有する化合物の末端水酸基と、部位(β)を有し末端に水酸基及び化学反応可能な官能基(γ)を有する化合物の末端水酸基とを、イソシアネート基を2個有する化合物又はカルボキシル基を2個有する化合物により結合させ、部位(α)に隣接して一度に部位(β)及び官能基(γ)を連結させたタイプ。

【0056】

部位(α)を有し末端に水酸基を有する化合物としては、ポリフルオロポリエチレングリコール、ポリフルオロポリプロピレングリコール等のポリマーの末端が水酸基で変性された化合物等が挙げられる。

【0057】

部位(β)を形成する単量体としては、エチレンオキシド、プロピレンオキシド、ラクトン(4−ブチロラクトン、δ−バレロラクトン、ε−カプロラクトン等。)、ジアルキルジクロロシラン、ジアルキルジアルコキシシラン等が挙げられる。

【0058】

部位(β)を有し末端に水酸基を有する化合物としては、ポリエチレングリコール、ポリプロピレングリコール、ラクトンの開環重合体、末端に水酸基を有するジメチルシリコーン等が挙げられる。

【0059】

部位(β)を有し末端に水酸基及び化学反応可能な官能基(γ)を有する化合物としては、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、ポリ(エチレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート、ポリ(プロピレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート等が挙げられる。

【0060】

水酸基に(メタ)アクリロイル基を導入する方法としては、(メタ)アクリル酸、(メタ)アクリル酸クロリド等を用いてエステル結合により導入する方法、2−(メタ)アクリロイルオキシエチルイソシアネートを用いてウレタン結合により導入する方法、2−ヒドロキシエチル(メタ)アクリレート、3−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート等をイソシアネート基を2個有する化合物を介してウレタン結合により導入する方法等が挙げられる。また水酸基にアルコキシシリル基を導入する方法としては、3−イソシアネートプロピルトリエトキシシランを用いてウレタン結合により導入する方法等が挙げられる。

【0061】

(2)部位(α)、部位(β)及び化学反応可能な官能基(γ)が共重合体の側鎖に存在するタイプ。以下、「共重合型」という。

【0062】

部位(α)を有するラジカル重合性のマクロマーと、部位(β)を有するラジカル重合性のマクロマーと、必要に応じて共重合可能なモノマーとを共重合させ、共重合体に存在する水酸基が化学反応可能な官能基(γ)として作用するタイプ、又は、必要に応じて水酸基に化学反応可能な官能基(γ)として加水分解性シリル基又は(メタ)アクリロイル基を導入したタイプ。

【0063】

部位(α)を有するラジカル重合性のマクロマーとしては、ポリフルオロポリエチレングリコール、ポリフルオロポリプロピレングリコール等のポリマーの片末端が(メタ)アクリロイル基で変性された化合物等が挙げられる。

【0064】

部位(β)を有するラジカル重合性のマクロマーとしては、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、ポリ(エチレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート、ポリ(プロピレングリコール−テトラメチレングリコール)モノ(メタ)アクリレート等、ラクトンの開環付加体又はジメチルシリコーン等のポリマーの片末端が(メタ)アクリロイル基で変性された化合物、(メタ)アクリル酸のアルキルエステル等が挙げられる。

【0065】

共重合体の水酸基は、共重合体の側鎖の末端に存在することが好ましい。水酸基に加水分解性シリル基又は(メタ)アクリロイル基を導入する方法は、上記したと同様である。

【0066】

なお、上記直鎖型及び上記共重合型のいずれにおいても、化学反応可能な官能基(γ)は、部位(β)に隣接して結合していることが好ましい。化学反応可能な官能基(γ)が、部位(β)に隣接して結合している場合には、部位(α)に隣接して結合している場合に比べ、部位(α)の表面移行性が高くなり、硬化物層の防汚性、汚れ除去性に優れるからである。また、上記直鎖型のほうが上記共重合型に比べ、部位(α)が表面移行しやすい状態にあるため好ましい。

【0067】

上記撥水撥油性付与剤の具体例としては、以下のものが挙げられるが、これに限定されるものではない。

【0068】

【化1】

【0069】

【化2】

【0070】

【化3】

【0071】

撥水撥油性付与剤の数平均分子量は500〜20000であることが好ましく、800〜15000であることがより好ましい。数平均分子量が500より小さいと撥水撥油性付与剤が表面移行しにくくなり、数平均分子量が20000を超えると撥水撥油性付与剤の組成物に対する相溶性が低下し、硬化物の透明性が損なわれるおそれがある。

【0072】

撥水撥油性付与剤の含有量は、ポリシラザン100質量%に対し、0.01〜30質量%であるのが好ましく、1〜20質量%であるのがより好ましい。上記範囲であると、硬化物層の透明性を損なうことなく、撥水撥油性付与剤が硬化物層の表面に偏析するため、表面の汚れ防止性、汚れ除去性に優れる。

【0073】

撥水撥油性付与剤とポリシラザンの組成物には、下記の溶剤や種々の機能性配合剤が含まれていてもよい。溶剤としては脂肪族炭化水素、脂環族炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環族エーテル等のエーテル類が使用できる。溶剤の使用量は採用される塗工方法及びポリシラザンの構造や平均分子量などによって異なるが、塗工液の固形分濃度が0.5〜80質量%となる範囲で調製することが好ましい。

【0074】

高屈折率層の厚さは、得られる反射防止層の最小反射率をとる波長が500〜650nmの範囲に入るように、50nm以上200nm以下であることが好ましい。

【0075】

低屈折率層の厚さは、得られる反射防止層の最小反射率をとる波長が500〜650nmの範囲に入るように、50nm以上200nm以下であることが好ましい。

【0076】

本発明における有機基材としては特に限定されないが、透明性が高く、入手が容易であることから、熱可塑性ノルボルネン系樹脂、芳香族ポリカーボネート樹脂、ポリメチルメタクリレート樹脂、ポリエチレンテレフタレート樹脂又はセルローストリアセテート系樹脂からなるものが好ましく用いられる。また、有機基材の形状としては、板状、フィルム状の他、成形加工された任意の形状をとり得る。

【0077】

また有機基材とハードコート層との密着性を向上させる観点から、有機基材とハードコート層(A)との間にはプライマー層を設けてもよい。特に、有機基材が熱可塑性ノルボルネン系樹脂、セルローストリアセテート系樹脂からなる場合は、プライマー層としてビニル芳香族化合物と共役ジエン類の共重合体からなるものを用いるのが好ましい。耐候性の観点からは、上記共重合体は水素添加されたものがさらに好ましい。

【0078】

上記ビニル芳香族化合物としては、スチレン、o−ビニルトルエン、m−ビニルトルエン、p−ビニルトルエン、ビニルキシレン、エチルスチレン、イソプロピルスチレン、エチルビニルトルエン、t−ブチルスチレン、ジエチルスチレン等が挙げられ、特にはスチレンが好ましい。

【0079】

上記共役ジエン類としては、1,3−ブタジエン、イソプレン、1,3−ペンタジエン、2,3−ジメチルブタジエン等が挙げられ、なかでも1,3−ブタジエン及びイソプレンが好ましい。

【0080】

ビニル芳香族化合物と共役ジエン類の共重合体としては、スチレン−ブタジエン−スチレンのブロック共重合体、スチレン−イソプレン−スチレンのブロック共重合体、スチレン−エチレン−ブタジエン−スチレンのブロック共重合体、スチレン−ブタジエンのランダム共重合体、スチレン−イソプレンのランダム共重合体や、これらの水素添加物が挙げられる。

【0081】

また導入される極性基としては、−COOH又はその誘導体が好ましく、具体的には、(メタ)アクリル酸、マレイン酸、フマル酸、テトラヒドロフタル酸、イタコン酸、シトラコン酸、クロトン酸、イソクロトン酸、ナジック酸等の不飽和カルボン酸、又は、塩化マレニル、マレイン酸イミド、無水マレイン酸、無水シトラコン酸、マレイン酸モノメチル、マレイン酸ジメチル、ギリシルマレート等の不飽和カルボン酸が挙げられ、これらのハロゲン化物、アミド、イミド、無水物、エステル等の誘導体等による変性物が挙げられる。

【0082】

なかでも、密着性に優れることから、不飽和カルボン酸又は不飽和カルボン酸無水物の変性物が好ましく用いられ、特にはアクリル酸、メタクリル酸、ナジック酸、無水ナジック酸、マレイン酸又は無水マレイン酸による変性物が好ましく、さらにはマレイン酸又は無水マレイン酸による変性物が好ましい。これらの不飽和カルボン酸等は2種以上を混合して変性したものを用いてもよい。

【0083】

プライマー層の厚さは特に限定されないが、0.01〜1μmであるのが好ましい。

【0084】

ポリシラザンを硬化させてシリカとするためには、活性エネルギ線の照射又は焼成を行う。本発明においては有機基材を用いるためその焼成温度は制限される。すなわち、有機基材の耐熱温度以上に加熱して硬化させることは困難である。したがって、本発明においてポリシラザンの焼成温度は140℃以下とすることが好ましい。

【0085】

ポリシラザンの焼成温度を低下させるためには、通常触媒が使用される。触媒の種類や量によっては室温で硬化できる。硬化を行う雰囲気としては空気中等の酸素の存在する雰囲気であることが好ましい。ポリシラザンの焼成によりその窒素原子が酸素原子に置換しシリカが生成する。充分な酸素の存在する雰囲気中で焼成することにより緻密なシリカの層が形成される。また、水又は硬化触媒溶液の蒸気雰囲気下に曝すことでも硬化できる。

【0086】

本発明の反射防止性物品の一例を図1に示す。図1は、有機基材(1)と、ハードコート層(2)と、屈折率が1.55以上の微粒子(6)を含むポリシラザン(7)の硬化物層である高屈折率層(3)及び撥水撥油性付与剤(8)を含むポリシラザン(7)の硬化物層である低屈折率層(4)からなる反射防止層(5)とを有する反射防止性物品を表す。

【0087】

本発明の反射防止性物品は、例えば、以下の方法により作製できる。有機基材の表面に被覆用組成物(X)を塗布して、硬化させ、ハードコート層を形成し、次にそのハードコート層の表面に屈折率が1.55以上の微粒子を含むポリシラザン組成物を塗布して、硬化させ、高屈折率層を形成し、さらにその高屈折率層の表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、硬化させ、低屈折率層を形成せしめることにより目的とする反射防止性物品が得られる。

【0088】

また、屈折率が1.55以上の微粒子を含むポリシラザン組成物に比べ屈折率が1.55以上の微粒子の分散液(Y)が液の経時安定性が高いため、以下の方法により作製することが好ましい。有機基材の表面に被覆用組成物(X)を塗布して、硬化させ、ハードコート層を形成し、次にそのハードコート層の表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とを形成し、ポリシラザンを硬化させ、高屈折率層と低屈折率層を同時に形成せしめることにより目的とする反射防止性物品が得られる。

【0089】

さらに、各硬化物層の層間密着力を上げるためには、以下の方法により作製することが好ましい。有機基材の表面に被覆用組成物(X)の未硬化物又は部分硬化物の層を形成し、次いでその表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記被覆用組成物(X)の未硬化物又は部分硬化物の層及び前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とからなるポリシラザンの未硬化物又は部分硬化物の層を形成し、活性エネルギ線の照射により被覆用組成物(X)の硬化、ポリシラザンの硬化を任意の順で又は同時に行って、前記ハードコート層、前記反射防止層を形成せしめる方法。

【0090】

すなわち、具体的には以下の方法により作製することが好ましい。

1)有機基材の表面に被覆用組成物(X)を塗布した後、その未硬化物層の上に、屈折率が1.55以上の微粒子の分散液(Y)を塗布し乾燥により溶媒を除去して、前記微粒子の堆積膜を形成し、その堆積膜の上に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、加熱乾燥により部分硬化物層を形成し、その後に充分な量の活性エネルギ線(通常300mJ/cm2以上の照射量)を照射して被覆用組成物(X)の未硬化物の硬化を終了させハードコート層を形成する。

【0091】

さらに数時間水又は硬化触媒溶液の蒸気雰囲気下に曝す、又は常温に放置することにより、ポリシラザンの硬化を終了させ高屈折率層及び低屈折率層からなる反射防止層を形成する。

【0092】

ここでポリシラザン組成物(Z)の部分硬化物とは、ポリシラザン組成物(Z)に含ませた溶剤に再溶解しない程度に硬化させたもので、60℃以上の雰囲気で数分間加熱することで達成される。

【0093】

2)有機基材の表面に被覆用組成物(X)を塗布した後、指触乾燥状態になりかつ完全硬化に至らないまでの量の活性エネルギ線(通常約200mJ/cm2までの照射量)を照射して被覆用組成物(X)の部分硬化物の層を形成した後、その部分硬化物層の上に屈折率が1.55以上の微粒子の分散液(Y)を塗布し乾燥により溶媒を除去して、前記微粒子の堆積膜を形成し、その堆積膜の上に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、加熱乾燥により部分硬化物層を形成し、その後に充分な量の活性エネルギ線(通常300mJ/cm2以上の照射量)を照射して被覆用組成物(X)の未硬化物の硬化を終了させハードコート層を形成する。

【0094】

さらに数時間水又は硬化触媒溶液の蒸気雰囲気下に曝す、又は常温に放置することにより、ポリシラザンの硬化を終了させ高屈折率層及び低屈折率層からなる反射防止層を形成する。

【0095】

各被覆用組成物を、有機基材又は各層の表面に塗布する方法としては、特に制限されず、ディップ法、フロートコート法、スプレー法、バーコート法、グラビアコート法、ロールコート法、ブレードコート法、エアーナイフコート法、スピンコート法、ダイコート法、スリットコート法、マイクログラビアコート法などの種々の方法を採用できる。一枚ごとに処理する枚葉式で塗布する場合は生産性や表面外観の点からスピンコート法又はスプレー法が好ましく、連続式で塗布する場合はダイコート法又はグラビアコート法が好ましい。

【0096】

本発明の反射防止性物品の反射率は1.5%以下であることが好ましく、1.2%以下であることがより好ましい。

【実施例】

【0097】

以下、本発明を実施例(例1、2、4、5)、比較例(3、6、7)に基づき説明する。

【0098】

<プライマー組成物の作成>

無水マレイン酸変性スチレン−エチレン−ブタジエン−スチレンのブロック共重合体の水素添加物(商品名:タフテックM1943、旭化成社製)2質量部を、キシレン48質量部に溶解してプライマー組成物を得た。

【0099】

<被覆用組成物(X)の作製>

被覆用組成物(X−1)

撹拌機及び冷却管を装着した200mLの4つ口フラスコに、イソプロピルアルコール(20.5g)、酢酸ブチル(20.5g)、1−メトキシ−2−プロパノール(10.3g)、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキシド(0.33g)、2−[4−(2−ヒドロキシ−3−ドデシルオキシプロピルオキシ)−2−ヒドロキシフェニル]−4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン(0.66g)、PMMA樹脂(2.0g)及びN−メチル−4−メタクリロイロキシ−2,2,6,6−テトラメチルピペリジン(0.44g)を加えて溶解させた。

【0100】

続いて水酸基を有するジペンタエリスリトールポリアクリレートと部分ヌレート化ヘキサメチレンジイソシアネートの反応生成物であるウレタンアクリレート(1分子あたり平均15個のアクリロイル基を含有)(10.0g)と、カプロラクトン変性トリス(アクリロイロキシエチル)イソシアヌレート(商品名:アロニクスM−325、東亞合成社製)(10.0g)を加え、常温で1時間撹拌して被覆用組成物(X−1)を得た。

【0101】

<微粒子の分散液(Y)の作製>

TiO2分散液の調整

TiO2粉末(12.0g)、分散剤である「Disperbyk−161」(ビックケミー社製商品名)(0.6g)、イソプロパノール(27.4g)を混合し、サンドミルにて30分間粉砕することによってTiO2分散液を得た。得られた液の固形分は18質量%で、TiO2粒子の平均粒子径は52nmであった。

【0102】

ATO分散液の調整

ATO(アンチモン含有酸化スズ)粉末(12.0g)、分散剤である「Disperbyk−182」(ビックケミー社製商品名)(0.6g)、アセチルアセトン(12.0g)及びジブチルエーテル(25.4g)を混合し、サンドミルにて60分間粉砕することによってATO分散液を得た。得られた液の固形分は20質量%で、ATO粒子の平均粒子径は43nmであった。

【0103】

ITO分散液の調整

ITO(スズ含有酸化インジウム)粉末(12.0g)、分散剤である「Disperbyk−182」(0.4g)、アセチルアセトン(12.0g)及びジブチルエーテル(25.4g)を混合し、サンドミルにて60分間粉砕することによってITO分散液を得た。得られた液の固形分は17質量%で、ITO粒子の平均粒子径は73nmであった。

【0104】

分散液(Y−1)

上記TiO2分散液と上記ATO分散液を質量比で2/8で混合し、さらに固形分が5質量%になるようにイソプロパノールで希釈して、被覆用組成物(Y−1)を得た。

【0105】

分散液(Y−2)

上記TiO2分散液と上記ITO分散液を質量比で3/7で混合し、さらに固形分が5質量%になるようにイソプロパノールで希釈して、被覆用組成物(Y−2)を得た。

【0106】

<撥水撥油性付与剤を含むポリシラザン組成物(Z)の作製>

撥水撥油性付与剤(1)の合成

撹拌機及び冷却管を装着した300mLの4つ口フラスコに、チタンテトライソブトキサイド(80mg)、両末端水酸基のポリフルオロポリエーテル(商品名:フォンブリンZ−dol1000、ソルベイ・ソレクシス社製、HOCH2CF2(CF2CF2O)a(CF2O)dCF2CH2OH、平均分子量1000)(100g)及びε−カプロラクトン(25g)を加え、150℃で5時間加熱し、ポリフルオロポリエーテルの両末端にε−カプロラクトンが開環付加した白色ワックス状の化合物を得た。数平均分子量は1250であり、各末端のカプロラクトンの重合度数は約1.1個であった。

【0107】

続いて、得られた化合物を室温まで冷却し、1,3−ビス(トリフルオロメチル)ベンゼン(67g)及び2,6−ジ−t−ブチル−p−クレゾール(60mg)を加え、30分間撹拌した後、2−メタクリロイルオキシエチルイソシアネート(31.0g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、両末端がメタクリロイル基で修飾された撥水撥油性付与剤(1)を得た。数平均分子量は1560であった。

【0108】

撥水撥油性付与剤(2)の合成

撹拌機を装着した300mLの4つ口フラスコにフッ化カリウム(580mg)、国際公開2004/044062号第32〜34頁に記載された化合物Mの製造方法と同様にして得られた片末端に水酸基を有するポリフルオロポリエチレングリコール(CF3O(CF2CF2O)aCF2CH2OH、a≒7.3)(100g)及びエチレンカーボネート(9.12g)を加え、160℃で脱炭酸しながら40時間加熱し、上記ポリフルオロポリエチレングリコールの末端に平均1ユニットのエチレンオキシドが付加した無色透明のオイル状化合物を得た。

【0109】

系中のフッ化カリウムを濾別した後、撹拌機及び冷却管を装着した300mLの4つ口フラスコに、チタンテトライソブトキサイド(80mg)、上記オイル状化合物(109g)及びε−カプロラクトン(25g)を加え、150℃で5時間加熱し、上記ポリフルオロポリエチレングリコールの末端に1ユニットのエチレンオキシドを介してε−カプロラクトンが開環付加した白色ワックス状化合物を得た。数平均分子量は1400であり、カプロラクトンの重合度数は約2.2個であった。

【0110】

続いて、1,3−ビス(トリフルオロメチル)ベンゼン(60g)及び2,6−ジ−t−ブチル−p−クレゾール(60mg)を加え、30分間撹拌した後、3−イソシアネートプロピルトリエトキシシラン(24.7g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、末端がトリエトキシシラン基で修飾された撥水撥油性付与剤(2)を得た。数平均分子量は1780であった。

【0111】

撥水撥油性付与剤(3)の合成

撹拌機を装着した300mLの4つ口フラスコに、上記片末端に水酸基を有するポリフルオロポリエチレングリコール(CF3O(CF2CF2O)aCF2CH2OH、a≒7.3)(100g)及び2,6−ジ−t−ブチル−p−クレゾール(60mg)を加え、30分間撹拌した後、2−メタクリロイルオキシエチルイソシアネート(31.0g)を加え室温で更に24時間撹拌し、末端がメタクリロイル基で修飾された撥水撥油性付与剤(3)を得た。数平均分子量は1160であった。

【0112】

撥水撥油性付与剤(4)の合成

撹拌機及び冷却管を装着した300mLの4つ口フラスコに、2,2’−アゾビス(2−メチルプロピオニトリル)(600mg)、n−ドデシルメルカプタン(740mg)、酢酸ブチル(90g)及び1,3−ビス(トリフルオロメチル)ベンゼン(90g)を加え、15分間室温にて撹拌した後、上記撥水撥油性付与剤(2)(45g)とポリプロピレングリコールの片末端がアクリロイル基により変成されたマクロマー(商品名:ブレンマーAP−800、日本油脂社製、CH2=CHCOO−(CH2CH(CH3)O)f−H、f≒13、水酸基価=66.8)(15g)を加え、窒素パージした後70℃で18時間撹拌して重合を行い、反応生成物を得た。その結果、数平均分子量で10000の共重合体が得られた。

【0113】

続いて、得られた反応生成物を室温まで冷却し、ジラウリン酸ジブチルスズ(50mg)及び2,6−ジ−t−ブチル−p−クレゾール(100mg)を加え、室温で30分間撹拌した後、2−メタクリロイルオキシエチルイソシアネート(2.27g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、共重合体の重合単位の内、ポリプロピレングリコール末端がメタクリロイル基で修飾された撥水撥油性付与剤(4)を得た。数平均分子量は10460であった。

【0114】

撥水撥油性付与剤(5)の合成

撹拌機及び冷却管を装着した300mLの4つ口フラスコに、2,2’−アゾビス(2−メチルプロピオニトリル)(600mg)、n−ドデシルメルカプタン(740mg)、酢酸ブチル(90g)及び1,3−ビス(トリフルオロメチル)ベンゼン(90g)を加え、15分間室温にて撹拌した。その後、上記撥水撥油性付与剤(3)(30g)、片末端がアクリロイル基により変成されたジメチルシリコーン(商品名:FM−0711、アゾマックス社製)(15g)及び2−ヒドロキシエチルメタクリレート(10g)を加え、窒素パージした後70℃で18時間撹拌して重合を行い、反応生成物を得た。

【0115】

続いて、得られた反応生成物を室温まで冷却し、ジラウリン酸ジブチルスズ(400mg)及び2,6−ジ−t−ブチル−p−クレゾール(800mg)を加え、室温で30分間撹拌した後、3−イソシアネートプロピルトリエトキシシラン(19.0g)を加え室温で更に24時間撹拌し、反応を完結せしめた。その後、減圧下40℃で溶剤の1,3−ビス(トリフルオロメチル)ベンゼンを留去し、共重合体の重合単位の内、2−ヒドロキシエチルメタクリレート由来の重合単位末端がトリエトキシシラン基で修飾された撥水撥油性付与剤(5)を得た。数平均分子量は12300であった。

【0116】

【表1】

【0117】

組成物(Z−1)

ペルヒドロポリシラザンのジブチルエーテル溶液(商品名:L120、クラリアント社製、固形分20質量%、数平均分子量1000、低温硬化性金属触媒含有。)(10g)に、撥水撥油性付与剤(1)(0.2g)を添加し、常温で30分間撹拌し、その後ジブチルエーテルで固形分が5質量%になるように希釈して組成物(Z−1)を得た。

【0118】

組成物(Z−2)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(2)を用いた以外は、同じ手順で組成物(Z−2)を作製した。

【0119】

組成物(Z−3)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(3)を用いた以外は、同じ手順で組成物(Z−3)を作製した。

【0120】

組成物(Z−4)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(4)を用いた以外は、同じ手順で組成物(Z−4)を作製した。

【0121】

組成物(Z−5)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりに撥水撥油性付与剤(5)を用いた以外は、同じ手順で組成物(Z−5)を作製した。

【0122】

組成物(Z−6)

上記組成物(Z−1)において、撥水撥油性付与剤(1)の代わりにポリフルオロポリエーテル(商品名:フォンブリンZ−dol1000、ソルベイ・ソレクシス社製、平均分子量1000)を用いた以外は、同じ手順で組成物(Z−6)を作製した。しかしポリフルオロポリエーテルは溶解せず、均一な組成物は得られなかった。

【0123】

<反射防止性物品の作製>

[例1]

厚さ1mmの透明なポリメチルメタクリレート樹脂板に被覆用組成物(X−1)をスピンコート法により塗工し、90℃の熱風循環オーブン中で5分間保持した。これを空気雰囲気中、高圧水銀灯を用いて100mJ/cm2(波長300〜390nm領域の紫外線積算エネルギ量、以下同じ)の紫外線を照射し、被覆用組成物(X−1)の部分硬化した硬化物層を得た。得られた硬化物層の膜厚は3μmであった。

【0124】

この表面に分散液(Y−1)を膜厚が95nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で5分間乾燥して、分散液(Y−1)の堆積膜を得た。

【0125】

さらにこの上に組成物(Z−1)を低屈折率層の膜厚が115nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で5分間乾燥した。これを空気雰囲気中、高圧水銀灯を用いて1000mJ/cm2の紫外線を照射し、反射防止性物品1を得た。

【0126】

[例2]

厚さ100μmの易接着処理PETフィルム(商品名:コスモシャイン「A4100」、東洋紡績社製)に被覆用組成物(X−1)をダイコート法により塗工し、90℃の熱風循環オーブン中で2分間保持した。これを空気雰囲気中、高圧水銀灯を用いて70mJ/cm2の紫外線を照射し、被覆用組成物(X−1)の部分硬化した硬化物層を得た。得られた硬化物層の膜厚は3μmであった。

【0127】

この表面に分散液(Y−2)を膜厚が85nmとなるようにダイコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥して、分散液(Y−2)の堆積膜を得た。

【0128】

さらにこの上に組成物(Z−2)を低屈折率層の膜厚が130nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥した。これを空気雰囲気中、高圧水銀灯を用いて500mJ/cm2の紫外線を照射し、反射防止性物品2を得た。

【0129】

[例3]

例2において、組成物(Z−2)のかわりに組成物(Z−3)を用いた以外は同様にして、反射防止性物品3を得た。

【0130】

[例4]

厚さ80μmのトリアセテートセルロースフィルムにプライマー組成物をダイコート法により塗工し、90℃の熱風循環オーブン中で2分間保持した。得られた塗膜の膜厚は0.3μmであった。

【0131】

この表面に被覆用組成物(X−1)をダイコート法により塗工し、90℃の熱風循環オーブン中で2分間保持した。これを空気雰囲気中、高圧水銀灯を用いて50mJ/cm2の紫外線を照射し、被覆用組成物(X−1)の部分硬化した硬化物層を得た。得られた硬化物層の膜厚は3μmであった。

【0132】

この表面に分散液(Y−1)を膜厚が90nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥して、分散液(Y−1)の堆積膜を得た。

【0133】

さらにこの上に組成物(Z−4)を低屈折率層の膜厚が115nmとなるようにスピンコート法により塗工し、90℃の熱風循環オーブン中で2分間乾燥した。これを空気雰囲気中、高圧水銀灯を用いて400mJ/cm2の紫外線を照射し、反射防止性物品4を得た。

【0134】

[例5]

例1において、組成物(Z−1)のかわりに組成物(Z−5)を用いた以外は同様にして、反射防止性物品5を得た。

【0135】

[例6]

例1において、組成物(Z−1)のかわりに組成物(Z−6)を用いた以外は同様にして、反射防止性物品6を得た。

【0136】

[例7]

例1において、組成物(Z−1)のかわりに、5質量%のポリシラザン「L120」を用いた以外は同様にして、反射防止性物品7を得た。

【0137】

上記の各例で得られた反射防止性物品を用いて各種物性の測定及び評価を以下に示す方法で行った。その結果を表1に示した。

【0138】

[外観]

目視で判断した。

【0139】

[ヘイズ]

反射防止性物品について、4ヵ所のヘイズ(%)をヘイズメータで測定し、その平均値を算出した。

【0140】

[防汚性]

油性マジック(商品名:ハイマッキー太、ゼブラ社製)で直線を書き、インクのハジキ具合を目視で判定した。

○:インクをはじく。

×:インクがはじかない。

【0141】

[汚れ除去性]

反射防止性物品に付着した指紋をセルロース製不織布(商品名:ペンコットM−3、旭化成社製)で拭き取り、その取れやすさの目視判定を行った。初期状態の反射防止性物品と60℃、相対湿度95%の湿潤環境下に500時間保存した耐湿試験後の反射防止性物品について評価した。判定基準は次の通りとした。

○:指紋を完全に拭き取ることができる。

△:指紋の拭き取り跡が残る。

×:指紋を拭き取ることができない。

【0142】

[耐摩耗性]

JIS−R3212における耐摩耗試験法により、2つのCS−10F摩耗輪にそれぞれ500gの重りを組み合わせ100回転させた時のヘイズをヘイズメータにて測定した。ヘイズの測定は摩耗輪のサイクル軌道の4ヶ所で行い、平均値を測定した。耐摩耗性は、(摩耗試験後ヘイズ)−(初期ヘイズ)の値(%)を示す。

【0143】

[密着性]

反射防止性物品に1mm間隔で縦横それぞれ11本の切れ目を付け、100個の碁盤目を作り、市販のセロハンテープをよく密着させた後、90度手前方向に急激にはがした際の、被膜が剥離せずに残存した碁盤目の数(個)を表した。

【0144】

[反射率]

GAMMA分光反射率スペクトル測定器により多層膜の400〜700nmでの視感平均反射率を測定した。

【0145】

[表面抵抗]

ローレスタ抵抗測定器(三菱化学社製)により膜表面の表面抵抗を測定した。なお、表面抵抗が低いものほど導電性が高く、帯電防止機能や電磁波シールド機能をもち、優れている。

【0146】

【表2】

【0147】

例3は、反射防止層に分子内に部位(β)を有しない撥水撥油性付与剤(3)を含み、ポリシラザンから形成されるシリカと相溶性が悪く、塗膜表面がゆず肌状に荒れ、反射防止層の透明性、防汚性、汚れ除去性が劣っていた。例6は、反射防止層に分子内に部位(β)を有しない撥水撥油性付与剤(6)を含み、塗膜表面に析出物が多数発生し、反射防止層の透明性に劣っていた。例7は、反射防止層に撥水撥油性付与剤を含まず、防汚性、汚れ除去性が劣っていた。

【産業上の利用可能性】

【0148】

本発明の反射防止性物品は、優れた防汚性、汚れ除去性、反射防止性及び耐擦傷性能を活かして、建築用又は車両用の窓材、各種ディスプレイ(ブラウン管、プラズマディスプレイ、液晶表示装置、有機ELディスプレイ等)又はその保護板、鏡、ゴーグル等広範囲の用途に使用できる。

【図面の簡単な説明】

【0149】

【図1】本発明による反射防止性物品の模式図

【符号の説明】

【0150】

1:有機基材

2:ハードコート層

3:高屈折率層

4:低屈折率層

5:反射防止層

6:微粒子

7:ポリシラザンの硬化物(シリカ)

8:撥水撥油性付与剤

【特許請求の範囲】

【請求項1】

有機基材と、その表面に基材側から順に、ハードコート層と、高屈折率層及び低屈折率層からなる反射防止層とを有する反射防止性物品であって、

前記ハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆用組成物(X)の硬化物層であり、前記高屈折率層は屈折率が1.55以上の微粒子を含むポリシラザンの硬化物層であり、前記低屈折率層は撥水撥油性付与剤を含むポリシラザンの硬化物層であり、

前記撥水撥油性付与剤は分子内に下記式1で表される部分を含む部位(α)及び下記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することを特徴とする反射防止性物品。

−(CF2CF2O)a−(CF2CF(CF3)O)b−(CF2CF2CF2O)c−(CF2O)d− ・・・式1

(式中、a、b、c及びdは各々0〜100であって、2≦a+b+c+d≦100を満たす整数を示す。)

−R1− ・・・式2

−(CH2CH2O)e−(CH2CH(CH3)O)f− ・・・式3

−(C(=O)CgH2gO)h− ・・・式4

−(SiR2R3O)k− ・・・式5

(式中、R1は炭素数6〜20のアルキレン基を、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数を、gは3〜5の整数を、hは1〜20の整数を、R2、R3は独立にアルキル基、シクロアルキル基又はアリール基を、kは5〜200の整数を示す。)

【請求項2】

前記撥水撥油性付与剤において、前記部位(α)は下記式6で表される部分からなる請求項1記載の反射防止性物品。

RfO−(CF2CF2O)m−CF2CH2O− ・・・式6

(式中、Rfは炭素数1〜16の含フッ素アルキル基を、mは2〜50の整数を示す。)

【請求項3】

前記撥水撥油性付与剤は、分子内にポリシラザンと化学反応可能な官能基(γ)をさらに有する請求項1又は2に記載の反射防止性物品。

【請求項4】

請求項1〜3のいずれかに記載の反射防止性物品の製造方法であって、有機基材の表面に被覆用組成物(X)の未硬化物又は部分硬化物の層を形成し、

次いでその表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記被覆用組成物(X)の未硬化物又は部分硬化物の層及び前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とからなるポリシラザンの未硬化物又は部分硬化物の層を形成し、

活性エネルギ線の照射により被覆用組成物(X)の硬化、ポリシラザンの硬化を任意の順で又は同時に行って、前記ハードコート層、前記反射防止層を形成せしめる方法。

【請求項1】

有機基材と、その表面に基材側から順に、ハードコート層と、高屈折率層及び低屈折率層からなる反射防止層とを有する反射防止性物品であって、

前記ハードコート層は重合性官能基を2個以上有する化合物を含む活性エネルギ線硬化性の被覆用組成物(X)の硬化物層であり、前記高屈折率層は屈折率が1.55以上の微粒子を含むポリシラザンの硬化物層であり、前記低屈折率層は撥水撥油性付与剤を含むポリシラザンの硬化物層であり、

前記撥水撥油性付与剤は分子内に下記式1で表される部分を含む部位(α)及び下記式2〜5で表される部分からなる群から選択される少なくとも1つを含む部位(β)を有することを特徴とする反射防止性物品。

−(CF2CF2O)a−(CF2CF(CF3)O)b−(CF2CF2CF2O)c−(CF2O)d− ・・・式1

(式中、a、b、c及びdは各々0〜100であって、2≦a+b+c+d≦100を満たす整数を示す。)

−R1− ・・・式2

−(CH2CH2O)e−(CH2CH(CH3)O)f− ・・・式3

−(C(=O)CgH2gO)h− ・・・式4

−(SiR2R3O)k− ・・・式5

(式中、R1は炭素数6〜20のアルキレン基を、eは0〜100、fは0〜100であって、5≦e+f≦100を満たす整数を、gは3〜5の整数を、hは1〜20の整数を、R2、R3は独立にアルキル基、シクロアルキル基又はアリール基を、kは5〜200の整数を示す。)

【請求項2】

前記撥水撥油性付与剤において、前記部位(α)は下記式6で表される部分からなる請求項1記載の反射防止性物品。

RfO−(CF2CF2O)m−CF2CH2O− ・・・式6

(式中、Rfは炭素数1〜16の含フッ素アルキル基を、mは2〜50の整数を示す。)

【請求項3】

前記撥水撥油性付与剤は、分子内にポリシラザンと化学反応可能な官能基(γ)をさらに有する請求項1又は2に記載の反射防止性物品。

【請求項4】

請求項1〜3のいずれかに記載の反射防止性物品の製造方法であって、有機基材の表面に被覆用組成物(X)の未硬化物又は部分硬化物の層を形成し、

次いでその表面に屈折率が1.55以上の微粒子の分散液(Y)を塗布して前記微粒子の堆積膜を形成した後、その表面に撥水撥油性付与剤を含むポリシラザン組成物(Z)を塗布して、ポリシラザンの一部が前記被覆用組成物(X)の未硬化物又は部分硬化物の層及び前記微粒子の堆積膜に浸透した層と塗布したポリシラザン組成物(Z)の残りの一部が前記微粒子の堆積膜の上に堆積した層とからなるポリシラザンの未硬化物又は部分硬化物の層を形成し、

活性エネルギ線の照射により被覆用組成物(X)の硬化、ポリシラザンの硬化を任意の順で又は同時に行って、前記ハードコート層、前記反射防止層を形成せしめる方法。

【図1】

【公開番号】特開2006−82341(P2006−82341A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−268530(P2004−268530)

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]