反射防止膜及び反射防止膜の製造方法

【課題】 本件発明の課題は、微細凹凸構造体の反射防止性能を向上した上で、耐高温高湿環境性及び耐擦傷性に優れた反射防止光学素子を提供することである。

【解決手段】上記課題を解決するため、反射防止膜10を光学素子本体21の光学面21aに設けられる第一の光学薄膜としての下地層11と、下地層11の表面に設けられ、凸部12b間のピッチ幅pが入射光波長よりも短くなるように形成された微細凹凸構造体12から成る微細凹凸構造体層と、当該微細構造体12の凹部12aとの間に空隙14を設けた状態で凸部12bの先端を被覆する第二の光学薄膜としての被覆層13とを備える構成とする。

【解決手段】上記課題を解決するため、反射防止膜10を光学素子本体21の光学面21aに設けられる第一の光学薄膜としての下地層11と、下地層11の表面に設けられ、凸部12b間のピッチ幅pが入射光波長よりも短くなるように形成された微細凹凸構造体12から成る微細凹凸構造体層と、当該微細構造体12の凹部12aとの間に空隙14を設けた状態で凸部12bの先端を被覆する第二の光学薄膜としての被覆層13とを備える構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学素子本体の光学面に設けられ、入射光の反射を抑制する反射防止膜及び反射防止膜の製造方法に関し、特に、微細凹凸構造体を備えた反射防止膜及び当該反射防止膜の製造方法に関する。

【背景技術】

【0002】

従来、レンズ等の光学素子本体の光学面に、表面反射による透過光の損失を低減させるために反射防止構造体を備えた反射防止膜が設けられている。反射防止構造体の一つとして、入射光波長よりも短い間隔で凸部が規則的に配列された微細凹凸構造体が知られている(例えば、「特許文献1」及び「特許文献2」参照。)。このような微細凹凸構造体を光学素子本体の光学面に備えることにより、広い波長帯域および広い光線入射角に対して反射防止効果を発揮することができる。

【0003】

ここで、微細凹凸構造体は、光学素子本体の光学面から突出する無数の凸部を有する。反射を抑制するためには、入射光の媒質である空気から微細凹凸構造体の深さ方向に向かって緩やかな屈折率分布を形成する必要がある。従って、これらの凸部は、一般に、先端が基端よりも細い錐体状の形状を呈している。このため、微細凹凸構造体の表面は機械的損傷を受けやすく、耐擦傷性が低いという課題がある。

【0004】

また、光学素子本体の光学面における表面積に対して、上記微細凹凸構造体の表面積は極めて大きい。このため、例えば、高温高湿環境下に長期間保管された場合、微細凹凸構造体に水分が吸着するなどして微細凹凸構造が崩れることで、反射防止性能が低下するという課題がある。

【0005】

これらの課題に対して、例えば、特許文献1に記載の反射防止膜は、微細凹凸構造体の表面に透明な10nm以上50nm以下の膜厚の保護膜を設けることにより、機械的損傷や水分の吸着等を防止している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2010−511079号

【特許文献2】特開2010−48896号

【非特許文献】

【0007】

【非特許文献1】「Practical Design of Optical Thin Films」、Ronald R.Willey、101 頁、Willey Optical,Consultants、2007年11月版

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の保護膜は、微細凹凸構造体の凹部を保護膜形成材料で充填しているため、入射光の媒質である空気から微細凹凸構造体の深さ方向に形成された緩やかな屈折率の分布を維持することができず、当該反射防止膜の反射防止性能が低下する恐れがある。

【0009】

また、屈折率勾配層から成る反射防止膜において、反射を抑制するための理想的な屈折率変化が知られている(例えば、非特許文献1参照。)(図2参照)。しかしながら、微細凹凸構造体のみによって、深さ方向に理想的な屈折率変化を形成するのは困難であり、反射防止性能の更なる向上が求められている。

【0010】

以上のことから、本件発明の課題は、微細凹凸構造体を備える反射防止膜の耐高温高湿環境性及び耐擦傷性に優れ、且つ、反射防止性能をより向上することのできる反射防止膜、当該反射防止膜を備えた反射防止光学素子及び当該反射防止膜の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

そこで、本発明者等は、鋭意研究を行った結果、以下の反射防止膜、反射防止光学素子及び反射防止膜の製造方法を採用することで上記目的を達成するに到った。

【0012】

本件発明に係る反射防止膜は、光学素子本体の光学面に備えられ、入射光の反射を抑制する反射防止膜であって、当該光学面上に設けられる第一の光学薄膜としての下地層と、この下地層の表面に設けられ、凸部間のピッチ幅が入射光波長よりも短くなるように形成された微細凹凸構造体から成る微細凹凸構造体層と、当該微細凹凸構造体の外側を、当該微細構造体の凹部との間に空隙を設けた状態で凸部の先端を被覆する第二の光学薄膜としての被覆層とを備えたことを特徴とする。

【0013】

本件発明に係る反射防止膜において、前記被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が1.15以上1.8以下であることが好ましい。

【0014】

本件発明に係る反射防止膜において、前記被覆層の光学膜厚(nc×dc)は、下記式(1)を満たすものであることが好ましい。

【0015】

【数1】

【0016】

本件発明に係る反射防止膜において、前記被覆層は、透光性材料を成膜材料として用い、空孔を含む粗状態な膜として形成されたものであり、当該被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率は、前記透光性材料自体の屈折率よりも低いことが好ましい。

【0017】

本件発明に係る反射防止膜において、前記下地層は、単層から成る光学薄膜であり、当該下地層の屈折率nbは、光学素子本体の屈折率の値と前記微細凹凸構造体を構成する材料の屈折率の値との間の値を示すことが好ましい。

【0018】

本件発明に係る反射防止膜において、前記下地層の光学膜厚(nb×db)は、下記式(2)を満たすものであることが好ましい。

【0019】

【数2】

【0020】

本件発明に係る反射防止膜において、前記下地層は、複数層から成る光学薄膜であり、設計中心波長λ0(但し、400nm≦λ0≦700nm)において上記の単層から成る光学薄膜と等価膜として構成してもよい。

【0021】

本件発明に係る反射防止膜において、前記下地層として、設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が2.0以上の層と、当該設計中心波長λ0における屈折率が1.38以上1.7以下の層とを交互に積層した少なくとも二層以上の層から成る光学薄膜を用いてもよい。

【0022】

本件発明に係る反射防止膜において、前記微細凹凸構造体は樹脂材料を用いて形成されたものであり、前記ピッチ幅は200nm以下であることが好ましい。

【0023】

本件発明に係る反射防止膜は、d線における入射光の屈折率が1.4以上2.1以下の光学素子本体に設けられるものであることが好ましい。

【0024】

本件発明に係る反射防止膜において、前記被覆層は、光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜したものであることが好ましい。

【0025】

本件発明に係る反射防止光学素子は、光学素子本体の光学面に、上記反射防止膜を備えたことを特徴とする。

【0026】

本件発明に係る反射防止膜の製造方法は、上記反射防止膜を製造する方法であって、光学素子本体の光学面に前記下地層を形成する工程と、当該下地層の表面に前記微細凹凸構造体を形成する工程と、前記下地層及び前記微細凹凸構造体が形成された光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜して前記被覆層を形成する工程とを備えることを特徴とする。

【発明の効果】

【0027】

本件発明によれば、微細凹凸構造体を有する反射防止膜において、この微細凹凸構造体の凸部の先端を被覆する被覆層を設けたので、微細凹凸構造体の表面に水分等が吸着するのを防止して、反射防止膜の耐高温高湿環境性及び耐擦傷性を向上することができる。

【0028】

また、本件発明によれば、被覆層は、微細構造体の外側を、当該微細凹凸構造体の凹部との間に空隙を設けた状態で凸部の先端を被覆している。微細凹凸構造体の表面形状、すなわち凹凸形状に沿って、微細凹凸構造体との間に空隙無く表面全面を被覆層で覆った場合には、微細凹凸構造体の凸部の表面を被覆する光学薄膜形成材料により入射光が反射し、微細凹凸構造体の反射抑制機能が損なわれる場合がある。しかしながら、本件発明のように、微細凹凸構造体の凸部の先端のみを被覆層により覆い、被覆層と凹部との間を空隙とすることにより、入射光の媒質である空気との屈折率の差異が小さくなり、反射を抑制することができる。

【0029】

さらに、第二の光学薄膜としての被覆層と第一の光学薄膜としての下地層とを設けることにより、微細凹凸構造体のみから反射防止膜を構成する場合に比して、反射防止膜全体の深さ方向における屈折率変化を、入射光の反射を抑制する上でより理想的な屈折率変化に近づけることができる。これにより、微細凹凸構造体のみから反射防止膜を構成した場合と比して、反射防止性能を向上することができる。

【0030】

このように、本件発明によれば、微細凹凸構造体を備える反射防止膜の耐高温高湿環境性及び耐擦傷性を優れたものとし、且つ、反射防止性能をより向上することができる。

【図面の簡単な説明】

【0031】

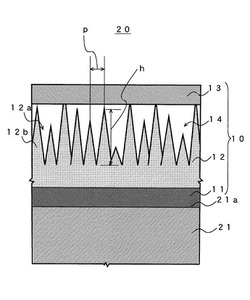

【図1】本件発明に係る反射防止光学素子の断面を示す模式図である。

【図2】屈折率勾配層からなる反射防止膜の光学膜厚に対する理想的な屈折率変化の一例を示す図である。

【図3】本件発明に係る反射防止光学素子と比較するための、被覆層の態様を説明するための模式図である。

【図4】本件発明に係る被覆層を形成する際に用いるドーム回転型の回転基板保持台の構成を示す図である。

【図5】本件発明に係る被覆層を形成する際に用いる遊星回転型の回転基板保持台の構成を示す図である。

【図6】実施例1及び比較例1で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図7】実施例1及び比較例1で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図8】実施例2、比較例2及び比較例3で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図9】実施例2、比較例2及び比較例3で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図10】実施例3及び比較例3で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図11】実施例3及び比較例3で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図12】実施例4、比較例4及び比較例5で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図13】実施例4、比較例4及び比較例5で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図14】比較例6、比較例7及び比較例8で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図15】比較例6、比較例7及び比較例8で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図16】実施例5、比較例9及び比較例10で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図17】実施例5、比較例9及び比較例10で製造した反射防止光学素子の入射角0°の入射光波長に対する反射率を示す図である。

【図18】実施例5、比較例9及び比較例10で製造した反射防止光学素子の入射角45°の入射光波長に対する反射率を示す図である。

【図19】実施例6及び比較例11で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図20】実施例6及び比較例11で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【発明を実施するための形態】

【0032】

以下、図面を参照しながら、本件発明に係る反射防止膜、反射防止光学素子及び当該反射防止光学素子の製造方法の実施の形態を説明する。

【0033】

1.反射防止膜

まず、図1〜図3を参照して、本実施の形態の反射防止膜10及び、この反射防止膜10を光学素子本体21の光学面21aに備える反射防止光学素子20の構成を説明する。図1は、本実施の形態の反射防止膜10及び反射防止光学素子20の構成を示す模式図である。図1に示すように、本実施の形態の反射防止膜10は、光学素子本体21の光学面21aに設けられる第一の光学薄膜としての下地層11と、下地層11の表面に設けられた微細凹凸構造体12と、微細凹凸構造体12の外側を凹部12aとの間に空隙14(空気層)を設けた状態で、凸部12bの先端を被覆した被覆層13とを備えたことを特徴としている。すなわち、本件発明では、空隙を含む微細凹凸構造体12からなる屈折率勾配層(微細凹凸構造体層)を、第一の光学薄膜としての下地層11と、第二の光学薄膜としての被覆層13とにより挟み込んだ構成を採用したことを特徴としている。以下、各層の積層順序とは異なるが、最初に微細凹凸構造体12について説明し、その後、被覆層13、下地層11の順に説明する。

【0034】

(1)微細凹凸構造体12

図1に示すように、微細凹凸構造体12は、光学素子本体21の光学面21a側から突出する複数(無数)の凸部12bを備えている。微細凹凸構造体12の凸部12bは、互いに隣接して配置されている。各凸部12bは、円錐状、角錐状、多角錐状(それぞれ先端の一部が切り欠かれた形状も含む)等の錐体状形状を呈し、入射光の媒質である空気から微細凹凸構造体12の深さ方向に向かって緩やかな屈折率分布が形成されている。すなわち、微細凹凸構造体は、いわゆる屈折率勾配層(屈折率傾斜層;グレーテッド層)であり、深さ方向に向かって緩やかな屈折率分布を設けることにより、入射光の反射を抑制することが可能になる。

【0035】

ピッチ幅: 微細凹凸構造体12において凸部12bのピッチ幅pは入射光波長よりも短いことが好ましく、200nm以下であることがより好ましい。ここで、ピッチ幅pとは、例えば、互いに隣接する凸部12bの先端位置間の距離を指す。但し、ピッチ幅pは、電子顕微鏡観察により測定することができる。

【0036】

凸部12bのピッチ幅pが200nm以下であることにより、後述する真空蒸着法等の物理的気相成長法により、被覆層13を成膜することで、被覆層13と凹部12aとの間に空隙14を設けた状態で、微細凹凸構造体12の外側を被覆することができる。換言すれば、真空蒸着法等により被覆層13を成膜する際に、凸部12bのピッチ幅pが200nm以下であれば、本件特有の成膜方法を採用することにより、凹部12aに被覆層形成材料(透光性材料)を充填することなく、微細凹凸構造体12の外側を被覆層13で被覆することができる。

【0037】

一方、このピッチ幅pが200nmを超える場合、被覆層13を真空蒸着法等により形成する際に、微細凹凸構造体12の凹部12aに被覆層形成材料が充填される可能性が高くなる。微細凹凸構造体12の凹部12a内に被覆層形成材料が充填されると、微細凹凸構造体12の深さ方向に形成された緩やかな屈折率の分布を維持することができず、微細凹凸構造体12の反射防止性能が低下する場合がある。また、ピッチ幅pが200nmを超える場合、光散乱が発生し、透過光の損失や迷光の発生につながる他、被覆層13の保護膜としての機能が低下する場合がある。

【0038】

高さ: 凸部12bの高さhは、50nm以上250nm以下であることが好ましい。ここで、「凸部12bの高さh」とは、図1に示すように、凸部12bの基端部から先端部までの距離を指す。凸部12bの高さhは、電子顕微鏡観察により求めることができる。凸部12bの高さhが50nm以上250nm以下であることにより、凸部12bを錐体状に形成することで、微細凹凸構造体12の深さ方向において緩やかな屈折率の分布を形成することができる。これにより、可視光領域の入射光の反射を効果的に防止することができる。一方、凸部12bの高さhが50nm未満である場合、可視光に対する反射防止効果が不十分になり、好ましくない。また、凸部12bの高さhが高い方がより広い波長範囲及び入射角度の入射光に対する反射防止効果を実現することができるため好ましい。また、凸部の高さは凸部の幅よりも大きいことが好ましい。しかしながら、250nmを超える場合、凸部のピッチ幅pを200nm以下に保ちながらそのような高さを形成することが困難になり、製造上の観点から250nm以下であることが好ましい。

【0039】

但し、本件発明において、微細凹凸構造体12が要求される反射防止効果を発揮することができれば、凸部12bの高さhは特に限定されるものではない。上述した範囲は、あくまでも好ましい範囲である。従って、上記範囲を超えた場合であっても、微細凹凸構造体12が要求される反射防止効果を発揮する限りにおいて、特に問題は生じない。

【0040】

構成材料: 微細凹凸構造体12を構成する材料としては、樹脂材料を用いることが好ましい。無機材料に比して、樹脂材料を用いることにより、上述したピッチ幅で微細凹凸構造体12を精度よく形成することが可能になる。樹脂材料として、具体的には、PMMA樹脂(ポリメタクリル酸メチル樹脂)、日本ゼオン社製のZEONEX(登録商標(以下、同じ))樹脂、ポリカーボネート樹脂、シクロオレフィン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、PET樹脂、PPG Industries社製のCR−39樹脂(登録商標(以下、同じ))(allyl diglycol carbonate)等を用いることができる。

【0041】

(2)被覆層13

次に、被覆層13について説明する。既に述べた通り、本件発明に係る反射防止膜10は、当該被覆層13と当該微細構造体の凹部12aとの間に空隙14が設けられた状態で、当該被覆層13により当該微細凹凸構造体12の凸部12bの先端が被覆されるようにして、被覆層13が微細凹凸構造体12の外側を被覆することを特徴としている。ここで、被覆層13は、微細凹凸構造体12の保護膜としての機能と、光学薄膜としての機能とを併せ持つ層である。

【0042】

まず、被覆層13の光学薄膜としての機能について説明する。一般に、屈折率勾配層から成る反射防止膜により、入射光の反射を抑制するには、屈折率勾配層の光学膜厚に対して、例えば、図2に示すような屈折率変化を示すことが理想的であるといわれている(上記非特許文献1参照)。但し、図2に示す屈折率変化は、一例に過ぎない。しかしながら、微細凹凸構造体12の微細凹凸形状等によってのみ反射防止膜を構成した場合、深さ方向における屈折率の分布を、入射光の反射を抑制する上で理想的な屈折率変化となるように製造することは困難である。

【0043】

そこで、本件発明では、微細凹凸構造体12の入射光の媒質側の界面に光学薄膜として機能する被覆層13を設けて、当該被覆層13の光学膜厚(nc×dc)及び屈折率ncを適宜調整することにより、媒質側界面における当該反射防止膜10の屈折率変化を、反射を抑制する上で理想的な屈折率変化に近づけることができる。

【0044】

屈折率nc: 被覆層13の屈折率ncは、物理膜厚dcとの関係で下記式(1)を満たす値であることが要求されるのは勿論である。この点に加えて、当該屈折率ncは、設計中心波長λ0(但し、400nm≦λ0≦700nm)において、1.15以上1.8以下であることが好ましい。屈折率ncが1.15未満の被覆層13を製造することは困難であり、製造上の観点から屈折率ncは1.15以上であることが好ましい。一方、被覆層13の屈折率ncが1.8を超える場合は、微細凹凸構造体12を構成する材料や凹凸形状等によっても異なるが、例えば、空気(入射光が光学素子に入射する前に伝搬する媒質)と被覆層13との界面における屈折率の差が大きくなる場合があり、反射防止膜10全体としてみた場合の深さ方向における屈折率の変化を、反射を抑制する上で理想的な屈折率の変化に近づけることが困難になる。その結果、当該反射防止膜10の反射防止性能を向上することが困難になる。従って、被覆層13の屈折率ncは上述の通り、1.15以上1.8以下であることが好ましい。反射防止膜10の反射防止性能をより向上するという観点からは、被覆層13の屈折率ncは当該範囲内においても低い方が好ましく、1.5以下であるとより好ましい。なお、当該被覆層13の屈折率ncが1.8を超えた場合であっても、2.35以下であれば、微細凹凸構造体12のみで反射防止膜を形成した場合と比して、反射防止性能を低下させることがなく、保護膜としての機能を果たすことができる。

【0045】

光学膜厚(nc×dc): ここで、被覆層13の光学膜厚(nc×dc)は下記式(1)を満たすものであることが好ましい。

【0046】

【数3】

【0047】

すなわち、被覆層13の屈折率ncと、被覆層13の物理膜厚dcを乗じた光学膜厚(nc×dc)を上述の範囲内とすることにより、微細凹凸構造体12のみから反射防止膜を構成する場合に比して、反射率を低下させることが可能になる。すなわち、反射防止性能を向上することができる。これに対して、当該被覆層13の光学膜厚(nc×dc)が「0.05×(λ0/4)」以下である場合、物理膜厚も薄くなり、微細凹凸構造体12の凸部12bの先端が被覆されず、光学薄膜として機能しない場合がある。また、微細凹凸構造体12の機械的損傷を防止するという保護膜としての機能を十分に発現することができない場合がある。一方、当該被覆層13の光学膜厚(nc×dc)が「0.75×(λ0/4)」以上となる場合、被覆層13の光学膜厚が厚く、被覆層13において、入射光が反射したり、入射光が散乱したりする等により、透過光の損失が生じるため好ましくない。

【0048】

膜の状態: 既存の材料を用いて、保護膜としての強度を有すると共に、より低い屈折率を達成するために、被覆層13は、成膜時に生じる空孔を含む当該透光性材料から成る粗状態な膜として形成されたものであることが好ましい。このような粗状態な膜とすることにより、当該被覆層13の屈折率を被覆層13を構成する透光性材料自体の屈折率よりも低いものとすることができる。すなわち、成膜材料として用いる透光性材料の物質が有する屈折率、すなわち、バルク状態にある透光性材料の屈折率よりも、被覆層13の屈折率を低くすることができる。例えば、透光性材料を真空蒸着法等の物理的気相成長法により成膜する際に、二次粒子の成長過程において生じる空孔を残した状態で成膜することにより、当該透光性材料から成る粗状態な膜を得ることができる。当該方法で成膜すれば、数nm程度(例えば、5nm以下)の空孔を被覆層13内に分散配置することができる。

【0049】

空孔の体積率: 被覆層13において、空孔が占める体積率は70%未満であることが好ましい。当該体積率が70%以上になると、被覆層13の強度が低下し、また、保護膜としての機能が低下する場合があるためである。当該観点から、被覆層13において、空孔が占める体積率は50%未満であることがより好ましく、30%未満であることが更に好ましい。一方、空孔が占める体積率の下限値は、成膜材料として用いた透光性材料の屈折率と、被覆層13に要求される屈折率とに応じて、適宜、適切な値とすることができ、特に限定されるものではない。

【0050】

構成材料: 被覆層13を構成する透光性材料としては、無機系の透光材料が好ましい。被覆層13は、上述した通り、微細凹凸構造体12の機械的損傷を防止し、当該反射防止膜10の耐擦傷性を向上するための保護膜としての機能を有する。樹脂系の透光性材料よりも、無機系の透光性材料の方が一般に機械的強度が高いため、被覆層13の形成材料として無機系の透光性材料が好ましい。

【0051】

さらに、被覆層13は、上述した通り、反射防止膜10の深さ方向の屈折率の変化を理想的な屈折率変化に調整する光学薄膜としての機能を有し、当該反射防止膜10の反射防止性能を向上することを目的として設けるものである。樹脂系の透光性材料よりも、無機系の透光性材料の方が材料の屈折率の範囲が広く、光学設計において選択する材料の自由度が増すことから、被覆層13の形成材料として無機系の透光性材料が好ましい。また、後述する物理的気相成長法により、無機系の透光性材料を用いて、空孔を含むように成膜することにより、材料自体の屈折率よりも被覆層13の屈折率を低くすることができるため、光学設計において選択する材料の自由度をより増加させることができる。

【0052】

屈折率が1.8以下の無機系の透光性材料として、例えば、Al2O3、Al2O3及びLa2O3の混合物などが挙げられる。また、屈折率が1.5以下の無機系の透光性材料として、SiO2又はMgF2などが挙げられる。これらの材料を用いることにより、上述した範囲内の屈折率を有する被覆層13を形成することができる。また、Nb2O5、Ta2O5、TiO2、La2O3及びTiO2の混合物、HfO2、SnO2、ZrO2 、La2O3、ZrO2及びTiO2の混合物、Pr6O11及びTiO2の混合物の材料自体の屈折率は1.8以上であるが、これらの透光材料を用いた場合であっても、空孔を含むように被覆層13を成膜することにより、屈折率が1.8以下の被覆層13を得ることができる。

【0053】

(3)下地層11

次に、下地層11について説明する。下地層11は上述したように(第一の)光学薄膜として機能する層である。下地層は単層または複数層から構成される。下地層11の光学薄膜としての機能は、被覆層13と略同様である。すなわち、下地層11を光学素子本体21の光学面101と、微細凹凸構造体12との間に介在させて、層数、屈折率、光学膜厚を適宜調整することにより、基材(光学素子本体21)側界面における当該反射防止膜10の屈折率変化を入射光の反射を抑制する上で理想的な屈折率変化に近づけることができる。

【0054】

(i)下地層が単層の場合

屈折率nb: ここで、下地層11の屈折率nbは、光学素子本体21の屈折率の値と微細凹凸構造体12を構成する材料の屈折率の値との間の値を示すことが好ましい。反射防止膜10の反射防止性能をより向上するという観点からは、下地層11の屈折率nbは、下記式(A)を満たすことが好ましい。

【0055】

【数4】

【0056】

下地層11は、光学素子本体21の光学面21aと、微細凹凸構造体12との間に設けられる光学薄膜であるため、下地層11の屈折率nbを光学素子本体の屈折率ns及び微細凹凸構造体12を構成する材料の屈折率npに応じて、上記関係を満たす範囲内の値とすることにより、当該反射防止膜10全体で見たときの屈折率変化を理想的な屈折率変化に近づけることができる。下地層11の屈折率nbが上記範囲から外れる場合、次に説明する光学膜厚(nb×db)が適正な値であっても、当該反射防止膜10の反射防止性能を向上することが出来ず、逆に、反射防止性能が低下する恐れもあり、好ましくない。

【0057】

光学膜厚(nb×db): 下地層11の光学膜厚(nb×db)は、下記式(2)を満たすことが好ましい。

【0058】

【数5】

【0059】

反射防止膜10の反射防止性能をより向上するという観点から、下地層11の光学膜厚(nb×db)は、下記式(B)を満たすことがより好ましい。

【0060】

【数6】

【0061】

下地層11の光学膜厚(nb×db)を上記式(2)を満たす範囲内の値とすることにより、当該反射防止膜10全体で見たときの屈折率変化を入射光の反射を抑制する上で理想的な屈折率変化に近づけることができ、当該反射防止膜10の反射防止性能を向上することができる。一方、下地層11の光学膜厚(nb×db)が上記範囲から外れた場合、下地層11の光学薄膜としての機能が低下し、反射防止膜10全体で見たときの屈折率変化を理想的な屈折率変化に近づけることができず、逆に、反射防止性能が低下する恐れもあり、好ましくない。

【0062】

下地層11は、設計中心波長λ0において光学的に単層膜と等価であるような、物理的には複数層が積層された構成であってもよい。

【0063】

(ii)下地層が複数層の場合

さらに、下地層11を複数層積層した構成とする場合、設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が2.0以上の層と、当該設計中心波長λ0における屈折率が1.38以上1.7以下の層とを交互に積層した構成を採用することが好ましい。屈折率が2.0以上の高屈折率層と、屈折率が1.38以上1.7以下の低屈折率層とを交互に積層することにより、反射防止膜10全体で見たときの反射防止性能を効果的に大きく向上させることができ、理想的な屈折率変化に近づけることができるという効果が得られるためである。

【0064】

構成材料: このような下地層11は、例えば、各種成膜法により、MgF2、SiO2、Al2O3、Nb2O5、Ta2O5、TiO2、La2O3及びTiO2の混合物、HfO2、SnO2、ZrO2、ZrO2及びTiO2の混合物、Pr6O11及びTiO2の混合物、Al2O3及びLa2O3の混合物などを用いて成膜した層を単層又は複数層積層することにより得ることができる。屈折率1.38以上1.7以下の材料としてMgF2、SiO2、Al2O3、Al2O3及びLa2O3の混合物、屈折率2.0以上2.35以下の材料としてNb2O5、Ta2O5、TiO2、La2O3及びTiO2の混合物、HfO2、SnO2、ZrO2、ZrO2及びTiO2の混合物、Pr6O11及びTiO2の混合物が挙げられる。

【0065】

以上のように、本実施の形態の反射防止膜10は、微細凹凸構造体12の凸部12bの先端を被覆する被覆層13を設けたので、微細凹凸構造体12の表面に水分等が吸着するのを防止して、反射防止膜10の耐高温高湿環境性及び耐擦傷性を向上することができる。

【0066】

また、本実施の形態の反射防止膜10は、透光性材料から成る被覆層13と当該微細構造体の凹部12aとの間に空隙14が設けられた状態で、被覆層13により微細凹凸構造体12の外側を被覆している。これに対して、例えば、図3に示すように、微細凹凸構造体12の表面形状、すなわち凹凸形状に沿って、微細凹凸構造体12との間に空隙14無く表面全面を被覆層13で覆った場合には、微細凹凸構造体12の凸部12bの表面を被覆する透光性材料により入射光が反射し、微細凹凸構造体12の反射抑制機能が損なわれる場合がある。しかしながら、図1に示すように、本実施の形態では、微細凹凸構造体12の凸部12bの先端のみを被覆層13により覆い、被覆層13と凹部12aとの間に空隙14を設けたため、被覆層13を透過した入射光は微細凹凸構造体12と入射光の媒質である空気との屈折率の差異が小さくなり、反射を抑制することができる。このように、上記実施の形態の反射防止膜10によれば、微細凹凸構造体12の反射防止性能を維持した上で、耐高温高湿環境性及び耐擦傷性に優れたものとすることができる。

【0067】

さらに、本実施の形態の反射防止膜10は、微細凹凸構造体12を挟み込むように、光学薄膜としての下地層11及び被覆層13を設けることにより、微細凹凸構造体12のみから反射防止膜を構成する場合に比して、反射防止膜10全体の深さ方向における屈折率変化を、入射光の反射を抑制する上でより理想的な屈折率変化に近づけることができる。これにより、微細凹凸構造体12のみから反射防止膜を構成した場合と比して、本実施の形態の反射防止膜10は、その反射防止性能を向上することができる。

【0068】

2.反射防止光学素子20

次に、本件発明に係る反射防止光学素子20について説明する。上述した通り、本件発明に係る反射防止光学素子20は、上述した反射防止膜10を光学素子本体21の光学面21aに備えて構成される。

【0069】

光学素子本体21として、例えば、デジタルスチルカメラ、アナログスチルカメラ、各種顕微鏡、望遠鏡等のレンズを挙げることができる。但し、光学素子本体21はレンズに限定されるものではなく、反射防止フィルム、偏光分離プリズム、色分解プリズム、赤外線カットフィルター、濃度フィルター、インテグレーター等各種光学素子に適用することができる。また、光学素子本体21は、ガラス材料から形成されていてもよいし、樹脂材料から形成されていてもよく、光学素子本体21を形成する材料に特に限定はない。

【0070】

ここで、光学素子本体21の屈折率は、d線における入射光の屈折率が1.4以上2.1以下であることが好ましい。このような光学素子本体21の光学面21aに上記反射防止膜10を設けることにより、市場で要求されるレベル以上の反射防止性能を得ることができる。なお、図1に示した反射防止光学素子20は、本件発明の一例であり、反射防止膜10の層構成等を模式的に示したものに過ぎず、図1に示す形状等に限定されるものではない。

【0071】

3.反射防止膜10の製造方法

次に、図4及び図5を参照して、上記反射防止膜10の製造方法の一例を説明する。反射防止膜10の製造方法は、例えば、次の工程を備える。

A.下地層形成工程

B.微細凹凸構造体形成工程

C.被覆層形成工程

以下、工程毎に説明する。

【0072】

A.下地層形成工程

下地層形成工程では、光学素子本体21の光学面21aに、例えば、真空蒸着法、スパッタ法、イオンプレーティング法、イオンビーム蒸着法、CVD法(プラズマCVD法含む)、湿式成膜法(ディップコーティング、スピンコーティング)等の各種成膜法により、上述した材料を用いて成膜することにより下地層11を形成する。

【0073】

B.微細凹凸構造体形成工程

微細凹凸構造体形成工程は、下地層11の表面に微細凹凸構造体12を付与する工程である。下地層11を形成する材料によって、種々の方法を採用することができる。本件発明において、微細凹凸構造形成工程は特に限定されるものではない。以下では、微細凹凸構造体12の形成方法の一例として、プラズマエッチングによる方法を説明する。

【0074】

(1)プラズマエッチングによる方法

まず、下地層11の表面に、例えば、PMMA樹脂等の上述した材料を用いて樹脂膜を成膜する。なお、樹脂膜の成膜方法には限定はない。そして、下地層11の表面に当該樹脂膜を備えた光学素子本体21に対し、市販の真空蒸着装置(例えば、ARES1510(Leybold Optics社製))を用いて、電子線蒸着によりTiO2等の無機酸化物膜を形成する。このとき、蒸着レート、0.01nm/s〜5nm/s、真空度1×10−4Pa〜5×10−2Paで電子線蒸着を行うことが好ましい。また、無機酸化物膜の膜厚は、電子線蒸着装置に取り付けられた水晶膜厚計で測定した場合に、0.3nm〜2nm程度であることが好ましい。なお、無機酸化物膜として、TiO2膜の他、SiO2膜、MgF2膜等を上記電子線蒸着により形成してもよい。

【0075】

その後、プラズマ源(例えば、APS Pro(Leybold Optics社製))を使用して、放電電圧50V〜150V、放電電流20A〜60A、基板バイアス80V〜150Vの範囲でプラズマエッチングを60s〜500sの間行う。このとき、Arを5sccm〜20sccm及びO2を5sccm〜50sccmの流量で流しておく。但し、「sccm」とは、「standard cc/min、1atm(大気圧1.013hPa)、0℃」を指す。以上の工程により、樹脂膜がエッチングされて、凸部12bのピッチ幅pは50nm〜200nm程度、凸部12bの高さhが50nm〜250nm程度の微細凹凸構造体12が形成される。また、当該方法により形成した微細凹凸構造体12において、凸部12bの形状は、錐体状を呈する。

【0076】

(2)その他

なお、上記と同様の手順により、微細凹凸構造の表面形状を形成した光学素子本体を用意しておき、ニッケル電鋳によりモールド(型)を作製し、当該モールドを用いて、エンボス加工により、例えば、PMMA樹脂等からなる樹脂膜が下地層11上に設けられた光学素子本体21に微細凹凸構造体12を形成することができる。

【0077】

C.被覆層形成工程

本件発明において、被覆層形成工程は、被覆層13と凹部12aとの間に間隙を設け、凸部12bの先端のみを被覆するように微細凹凸構造体12の外側を被覆層13を形成可能な方法であれば、如何なる方法を採用してもよい。しかしながら、本件発明者等の鋭意研究により、以下の方法を採用することで、本件発明に特有の上記被覆形態を有する被覆層13を簡易に、且つ、精度よく形成することが可能であることを見出した。以下、当該方法を説明する。

【0078】

本件発明において、被覆層形成工程は、微細凹凸構造体12を下地層11を介して光学面21aに備える光学素子本体21をドーム回転又は遊星回転させながら、微細凹凸構造体12の凸部12bの先端に透光性材料を物理的気相成長法により成膜させることが好ましい。ここで、物理的気相成長法として、例えば、真空蒸着法、マグネトロンスパッタリング法、イオンプレーティング法等を挙げることができる。

【0079】

前記被覆層13を構成する被覆層構成材料は、上述した通り、屈折率1.38以上2.35以下の透光性材料を用いる。また、これらの材料を用いて形成された被覆層13の屈折率は、1.15以上1.8以下であることが好ましい。被覆層13を空孔を含む粗状態の膜として形成することにより、被覆層光性材料自体の屈折率よりも低い屈折率とすることができる。また、上述した通り、被覆層構成材料は、無機系の透光性材料であることが好ましく、採用可能な具体的な透光性材料は上記列挙した通りである。物理的気相成長法としては、例えば、電子線蒸着法を用いることが好ましい。電子線蒸着法を適用する際に、例えば、上述した市販の電子線蒸着装置(例えば、ARES1510(Leybold Optics社製)を用いることができる。このとき、蒸着レート、0.1nm/s〜10 nm/s、真空度1×10−4Pa〜5×10−2Paで電子線蒸着を行うことが好ましい。

【0080】

光学面21aに下地層11を介して微細凹凸構造体12を備えた光学素子本体21を、図4に示すドーム回転型の回転基板保持台100を用いることが好ましい。図4に示すように、ドーム回転型の回転基板保持台100の内側に、微細凹凸構造体12を備える光学面21aを成膜面として、光学素子本体21を固定する。そして、当該ドーム型の回転基板保持台100を図示しない回転軸により回転させながら、蒸発させた被覆層形成材料を成膜面に対して、20度〜80度の角度で接触させるようにすることが好ましい。あるいは、ドーム回転型の回転基板保持台100において、回転中心位置から当該回転基板保持台100の外縁までの距離を1とした場合、回転中心位置から1/2〜1となる領域に光学素子本体21を固定することが好ましい。このとき、回転中心位置から2/3〜1となる領域に光学素子本体21を固定することがより好ましい。回転する微細凹凸構造体12の表面に対して、斜めに蒸発した被覆層形成材料が接触することにより、凹部12aに被覆層形成材料が充填されることなく、被覆層13と凹部12aとの間に空隙14を設けた状態で、凸部12bの先端のみ被覆層13で被覆されるように、微細凹凸構造体12の外側に被覆層13を成膜することができる。但し、微細凹凸構造体12の表面に対して、斜めの方向とは、光学素子本体21の光学面21aに対して、斜めの方向を指す(以下、同じ。)。

【0081】

また、被覆層13を成膜する際に、図5に示す遊星回転型の回転基板保持台110を用いることも好ましい態様である。遊星回転型の回転基板保持台110は、略円盤形状の公転回転台(プラネットベース)111と、この公転回転台111の外周部に、蒸着側に突出し、且つ、公転回転台111の回転面において外周側から回転中心側に傾斜するように、回転可能に設けられる支柱軸112と、この支柱軸112に基板保持面が垂直になるように取り付けられる遊星回転台(プラネタリ)113とを備えている。なお、遊星回転台113も略円盤形状を呈している。公転回転台111が公転する際、支柱軸112の回転により遊星回転台113は自転する。これにより、微細凹凸構造体12側が成膜面となるように遊星回転台113に保持された光学素子本体21は、遊星回転を行いながら、蒸発した被覆層形成材料に接触する。これにより、微細凹凸構造体12の凹部12aに被覆層形成材料が充填されることなく、被覆層13と凹部12aとの間に空隙14を設けた状態で、凸部12bの先端のみ被覆層13で被覆されるように、微細凹凸構造体12の外側に被覆層13を成膜することができる。但し、公転回転台111に対して、支柱軸112は20度〜70度の傾斜角度で設けられていることが好ましい。支柱軸112の公転回転台111に対する傾斜角度を当該範囲内とすることにより、本件発明に係る被覆層13を形成することができる。

【0082】

以上、説明した本実施の形態は本件発明の一態様であり、本件発明の趣旨を逸脱しない範囲において適宜変更可能であるのは勿論である。以下、実施例及び比較例を挙げて、本件発明をより詳細に説明するが、本件発明は下記の実施例に限定されるものではない。

【実施例1】

【0083】

実施例1では、株式会社オハラ製の光学ガラス(商品名:S−LAH66(nd=1.77))から成るガラスレンズを光学素子本体21として採用した。光学素子本体21の光学面21aにPMMA樹脂から成る微細凹凸構造体12を形成し、その後、無機系の透光性材料としてMgF2を用いて、微細凹凸構造体12の外側を被覆層13で被覆し、実施例1の反射防止膜10及び反射防止光学素子20を製造した。以下、各層の形成工程をより具体的に説明する。

【0084】

光学面21a側を成膜面として、図5に示すように、遊星回転型の基板支持保持台に当該光学素子本体21を取り付けた。このとき、公転回転台に対して支柱軸は50度の傾斜角度になるように遊星回転型の基板支持保持台に対する当該光学素子本体21の取り付け位置を設定した。当該光学素子本体2の表面に0.2mmの膜厚のPMMA樹脂膜を設け、このPMMA樹脂膜に対して、真空蒸着装置ARES1510(Leybold Optics)を用い、PMMA樹脂膜の表面に、電子線蒸着によって水晶膜厚で1.25nmのTiO2膜を成膜した。このとき、蒸着レートは0.03nm/sとし、チャンバ内の真空度を1×10−3Paとした。次に基板バイアス120V、放電電流50Aでプラズマエッチングを約200s(秒)行った。また、このとき、チャンバ内にArガスと、O2ガスとをそれぞれ流量14sccm、30sccmで流した。以上の工程により、凸部12bのピッチ幅pが100nm〜200nm程度であり、凸部12bの高さhが150nm〜230nm程度のPMMA樹脂から成る微細凹凸構造体12を形成した。

【0085】

その後、真空蒸着によりMgF2を水晶膜厚で39nm成膜した。以上のようにして実施例1の反射防止膜10を製造した。実施例1により製造した反射防止膜10の膜構成及び膜厚は以下の表1に示す通りである。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.15」、「45nm」である。また、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【0086】

【表1】

【実施例2】

【0087】

実施例2では、光学素子本体10として、SCHOTT AG社(ショット社)製のN−BK7ガラス(nd=1.52)から成るガラスレンズを光学素子本体21として採用した。そして光学素子本体21上にPMMA樹脂から成る微細凹凸構造体12を作成した。その後、無機系の透光性材料として、SiO2を成膜材料とし、微細凹凸構造体12の外側を被覆層13で被覆し、実施例2の反射防止膜10及び反射防止光学素子20を製造した。以下、各層の形成工程をより具体的に説明する。

【0088】

まず、光学面21aにスピンコート法によりPMMA樹脂膜を形成した。このPMMA樹脂膜に対して、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例2で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは120nm〜200nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、SiO2を用いて、膜厚が10nmになるように被覆層13を成膜した。実施例2により製造した反射防止膜10の膜構成及び膜厚は以下の表2に示す通りである。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.35」、「14nm」であり、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【0089】

【表2】

【実施例3】

【0090】

被覆層30を構成する無機系の透光性材料としてZrO2+TiO2を用い、被覆層30の膜厚を5nmとしたこと以外は、実施例2の反射防止光学素子100と同様にして、実施例3の反射防止光学素子を製造した。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.8」、「9nm」である。また、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【実施例4】

【0091】

実施例4では、株式会社オハラ製の光学ガラス(商品名:S−LAH55(nd=1.83))から成るガラスレンズを光学素子本体21として採用した。そして、下地層11として、表3に示す層構成を有する3層等価膜から成る光学薄膜を形成した。次に、下地層11上にPMMA樹脂から成る微細凹凸構造体12を作成した。その後、無機系の透光性材料として、MgF2を成膜材料とし、微細凹凸構造体12の外側を被覆層13で被覆し、実施例4の反射防止膜10及び反射防止光学素子20を製造した。以下、各層の形成工程をより具体的に説明する。

【0092】

まず、下地層11の形成方法について説明する。当該ガラスレンズの光学面21aに、真空蒸着法により、第1層目として物理膜厚が29.4nmになるようにAl2O3膜を成膜した。続いて、このAl2O3膜上に、同じく真空蒸着法により、第二層目として物理膜厚が10nmになるようにZrO2及びTiO2の混合物から成るZrO2+TiO2膜を成膜した。そして、このZrO2+TiO2膜上に第一層目と同様にして、第三層目としての物理膜厚が29.4nmのAl2O3膜を成膜した。

【0093】

次に、光学素子本体にスピンコート法によりPMMA樹脂膜を形成した。このPMMA樹脂膜に対して、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例4で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは120nm〜200nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、MgF2を用いて、膜厚が50nmになるように被覆層13を成膜した。実施例4により製造した反射防止膜10の膜構成及び膜厚は以下の表3に示す通りである。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.15」、「58nm」である。設計中心波長λ0は、「550nm」である。また、微細凹凸構造体12を構成するPMMA樹脂の屈折率(np)は、「1.49」であり、設計中心波長λ0は、同じく「550nm」である。よって、上述した式(1)の関係を満たしている。また、下地層11の設計中心波長550nmにおける等価単層膜の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「1.72」、「119nm」であり、上述した式(2)の関係を満たしている。

【0094】

【表3】

【実施例5】

【0095】

実施例5では、下微細凹凸構造体12との間に設ける下地層11を4層積層した構成とし、各層の膜厚をそれぞれ表4に示す通りにした。各層は、実施例4と同様に真空蒸着法により成膜した。そして、この下地層11の表面に、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例5で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは120nm〜200nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、MgF2を用いて、膜厚が61nmになるように被覆層13を成膜した。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.15」、「70nm」である。設計中心波長λ0は、「550nm」である。また、微細凹凸構造体12を構成するPMMA樹脂の屈折率(np)は、「1.49」であり、設計中心波長λ0は、同じく「650nm」である。よって、上述した式(1)の関係を満たしている。

【0096】

【表4】

【実施例6】

【0097】

実施例6では、光学素子本体10として、日本ゼオン社のZEONEX E48R(登録商標)樹脂製の光学レンズを採用し、この光学レンズの表面に微細凹凸構造体20を形成した。微細凹凸構造体20の形成に際しては、この光学素子本体10の光学面11に対して、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例6で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは150nm〜230nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、MgF2を用いて、膜厚が38nmになるように被覆層13を成膜した。実施例6により製造した反射防止膜10の膜構成及び膜厚は以下の表5に示す通りである。以上のようにして、実施例6の反射防止光学素子100を製造した。なお、被覆層13の光学膜厚(nc×dc)及び屈折率(nc)は、それぞれ、「44nm」、「1.15」である。また、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【0098】

【表5】

【比較例】

【0099】

[比較例1]

被覆層13を形成しない以外は、実施例1の反射防止膜10と同様にして、比較例1の反射防止膜を製造した。

【0100】

[比較例2]

被覆層13の膜厚を80nmとした以外は、実施例2の反射防止膜10と同様にして、比較例2の反射防止膜を製造した。被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.35」、「108nm」であり、上述した式(1)の関係を満たしていない。

【0101】

[比較例3]

被覆層13を形成しない以外は、実施例2の反射防止膜10と同様にして、比較例3の反射防止膜を製造した。

【0102】

[比較例4]

被覆層13を形成しない以外は、実施例4の反射防止膜10と同様にして、比較例4の反射防止膜を製造した。

【0103】

[比較例5]

下地層11を形成しない以外は、実施例4の反射防止膜10と同様にして、比較例5の反射防止膜を製造した。

【0104】

[比較例6]

光学素子本体21の光学面21aと、微細凹凸構造体12との間に設ける下地層11の各層の膜厚をそれぞれ表6に示す通りにしたこと以外は、実施例4と同様にして、比較例6の反射防止光学素子10を製造した。下地層11の設計中心波長550nmにおける等価単層膜の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「1.7」、「269nm」であり、上述した式(2)の関係を満たしていない。

【0105】

【表6】

【0106】

[比較例7]

下地層11を表7に示す層構成とする以外は、実施例4の反射防止膜10と同様にして、比較例7の反射防止膜を製造した。下地層11の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「1.46」、「138nm」である。

【0107】

【表7】

【0108】

[比較例8]

下地層11を表8に示す層構成とする以外は、実施例4の反射防止膜10と同様にして、比較例8の反射防止膜を製造した。下地層11の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「2.05」、「138nm」である。

【0109】

【表8】

【0110】

[比較例9]

被覆層13を形成しない以外は、実施例5の反射防止膜10と同様にして、比較例9の反射防止膜を製造した。

【0111】

[比較例10]

下地層11を形成しない以外は、実施例5の反射防止膜10と同様にして、比較例10の反射防止膜を製造した。

【0112】

[比較例11]

被覆層13を形成しない以外は、実施例6の反射防止膜10と同様にして、比較例11の反射防止膜を製造した。

【0113】

[評価]

1.評価方法

上記実施例及び比較例において製造した反射防止膜10を用いて、それぞれ、1)膜厚方向(深さ方向)における屈折率の分布及び反射率の測定、2)耐擦傷性の評価、3)耐高温高湿環境性の評価を行った。以下、具体的な評価方法を説明する。

【0114】

1)膜厚方向における屈折率の分布及び反射率の測定

各実施例及び比較例において製造した反射防止膜10を用いて、微細凹凸構造体12の膜厚方向における屈折率の分布を、J.A.Woollam社製の分光エリプソメーターM−2000を用いて測定した。また、波長400nm〜700nmの範囲もしくは波長400nm〜900nmの範囲の光を微細凹凸構造体12を介して光学素子本体21の光学面21aに照射したときの、反射防止膜10の反射率の測定を行った。反射率の測定は、大塚電子社製の分光光度計FE−3000およびM−2000を用いて行った。

【0115】

2)耐擦傷性の評価

各実施例及び比較例において製造した反射防止膜10を用いて、微細凹凸構造体12を備える光学面21aをワイパー(MX−CLOTH、CleanEra社)(以下、同じ)にメタノールを含ませて100gfで10往復させた。その後、蛍光灯下で透過および反射光線を利用して目視により、反射防止膜10の表面を観察して、表面のキズの有無を確認した。

【0116】

3)耐高温高湿環境性の評価

各実施例及び比較例において製造した反射防止膜10をそれぞれ60℃、90%の高温高湿環境下に240時間保管した後、各反射防止膜10の反射率を測定し、高温高湿環境に保管する前後の反射率の変化を評価した。

【0117】

2.評価結果

ここでは、実施例1と比較例1、実施例2及び実施例3と比較例2及び比較例3、実施例4と比較例4〜比較例8、実施例5と比較例9及び比較例10、実施例6と比較例11をそれぞれ対比しながら、上記1)〜3)の評価結果について説明する。

【0118】

2−1.実施例1及び比較例1の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図6に、実施例1及び比較例1で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図6において、横軸は光学素子本体21の光学面21aからの距離を示し、縦軸は設計中心波長λ0における屈折率を示している(図8、図10、図12、図14、図16、図19においても同様である)。また、図7に各反射防止膜10の入射光波長における反射率を示している。図7において、横軸は、微細凹凸構造体12に入射した光の波長を示し、縦軸は当該入射光の反射率を示している(なお、図9、図11、図13、図15、図17、図18、図20についても同様である)。

【0119】

図6に示すように、各反射防止膜10の屈折率の分布は、略類似した分布を示すが、被覆層13の有無により、入射光の媒質側において、屈折率の分布がそれぞれ異なっている。また、図7に示すように、比較例1の反射防止膜に対して、実施例1の反射防止膜10の反射率は広い波長範囲に亘って低く、本件発明に係る反射防止膜10は反射防止性能が高いことが分かる。実施例1の反射防止膜10は入射光波長400nm〜700nmの全範囲において0.2%以下の極めて低い反射率を示し、入射光波長400nm〜700nmの範囲における平均反射率は、0.09%であった。これに対して、比較例1の反射防止膜の同入射光波長範囲における平均反射率は、0.34%であった。このように、被覆層13を設けた実施例1の反射防止膜10は、下地層11のみを備え被覆層13を備えていない比較例1の反射防止膜に対して、広い波長範囲でより低い反射率を示した。

【0120】

2)耐擦傷性の評価結果

実施例1の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例1の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0121】

3)耐高温高湿環境性の評価結果

実施例1の反射防止膜10は、高温高湿環境下で240時間保管前後において、反射率の増加は見られなかった。一方、比較例1の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0122】

2−2.実施例2、実施例3、比較例2及び比較例3の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図8に、実施例2、比較例2及び比較例3で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図10に、実施例3及び比較例3で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。また、図9に、実施例2、比較例2及び比較例3で製造した各反射防止膜11の入射光波長における反射率を示す。図11に、実施例3及び比較例3で製造した各反射防止膜10の入射光波長における反射率を示す。

【0123】

図8に示すように、実施例2の反射防止膜10は、入射光波長400nm〜700nmの全範囲において0.4%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.15%であった。これに対して、比較例2及び比較例3の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ5.08%、0.38%であった。このように、被覆層13を設けた実施例2の反射防止膜10は、被覆層13を備えていない比較例3の反射防止膜において、広い波長範囲でより低い反射率を示した。また、被覆層13が適切な範囲よりも厚い比較例2の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0124】

図11に示すように、実施例3の反射防止膜10は、入射光波長400nm〜700nmの全範囲において、0.5%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.19%であった。これに対して、比較例3の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ0.38%であった。このように、被覆層13を設けた実施例3の反射防止膜10は、被覆層13を備えていない比較例3の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0125】

2)耐擦傷性の評価結果

実施例2、実施例3及び比較例2の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例3の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0126】

3)耐高温高湿環境性の評価結果

実施例2、実施例3及び比較例2の反射防止膜10は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例3の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0127】

2−3.実施例4及び比較例4〜比較例8の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図12に、実施例4、比較例4及び比較例5で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図14に比較例6〜比較例8で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。また、図13に実施例4、比較例4、比較例5で製造した各反射防止膜10の入射光波長における反射率を示す。図15に比較例6〜比較例8で製造した各反射防止膜10の入射光波長における反射率を示す。

【0128】

図13に示すように、実施例4の反射防止膜10は、入射光波長400nm〜700nmの全範囲において0.2%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.1%であった。これに対して、図13及び図15に示すように比較例4〜比較例8の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ0.61%、0.61%、0.52%、2.38%、3.28%であった。このように、被覆層13を設けた実施例4の反射防止膜10は、被覆層13を備えていない比較例4の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11を備えていない比較例5の反射防止膜において、広い波長範囲でより低い反射率を示した。また、被覆層13が適切な範囲よりも厚い比較例6の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11の屈折率が適切な範囲よりも低い比較例7の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11の屈折率が適切な範囲よりも高い比較例8の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0129】

2)耐擦傷性の評価結果

実施例4及び比較例5〜比較例8の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例4の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0130】

3)耐高温高湿環境性の評価結果

実施例4及び比較例5〜比較例8は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例4の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0131】

2−4.実施例5、比較例9及び比較例10の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図16に、実施例5、比較例9及び比較例10で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。また、図17及び図18に各反射防止膜10のそれぞれ入射角0°、45°の入射光波長における反射率を示す。

【0132】

図17及び図18に示すように、実施例5の反射防止膜10は、入射光波長400nm〜900nmの全範囲において0.3%以下の極めて低い反射率を示し、当該波長範囲における入射角0°での平均反射率は0.15%、入射角45°での平均反射率は0.24%であった。これに対して、比較例9および比較例10の反射防止膜の同入射光波長範囲における入射角0°での平均反射率は、それぞれ0.4%、0.63%、入射角45°での平均反射率は、それぞれ0.68%、0.78%であった。このように、被覆層13を設けた実施例5の反射防止膜10は、被覆層13を備えていない比較例9の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11を備えていない比較例10の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0133】

2)耐擦傷性の評価結果

実施例5、比較例10の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例9の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0134】

3)耐高温高湿環境性の評価結果

実施例5、比較例10は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例9の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0135】

2−5.実施例6及び比較例11の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図19に、実施例6及び比較例11で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図20に各反射防止膜10の入射光波長における反射率を示す。

【0136】

図20に示すように、実施例6の反射防止膜10は、入射光波長400nm〜700nmの全範囲において0.2%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.09%、であった。これに対して、比較例11の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ0.25%であった。このように、被覆層13を設けた実施例6の反射防止膜10は、被覆層13を備えていない比較例11の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0137】

2)耐擦傷性の評価結果

実施例6の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例11の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0138】

3)耐高温高湿環境性の評価結果

実施例6は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例11の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【産業上の利用可能性】

【0139】

本件発明に係る反射防止膜は、耐高温高湿環境性及び耐擦傷性に優れ、反射防止性能が高い。このため、高温高湿環境下においても好適に用いることができ、また、手入れ等を容易にすることができるため、各種の光学素子に好適に適用することができる。

【符号の説明】

【0140】

10・・・反射防止膜

11・・・下地層

12・・・微細凹凸構造体

13・・・被覆層

14・・・空隙

20・・・反射防止光学素子

21・・・光学素子本体

21a・・光学面

【技術分野】

【0001】

本発明は、光学素子本体の光学面に設けられ、入射光の反射を抑制する反射防止膜及び反射防止膜の製造方法に関し、特に、微細凹凸構造体を備えた反射防止膜及び当該反射防止膜の製造方法に関する。

【背景技術】

【0002】

従来、レンズ等の光学素子本体の光学面に、表面反射による透過光の損失を低減させるために反射防止構造体を備えた反射防止膜が設けられている。反射防止構造体の一つとして、入射光波長よりも短い間隔で凸部が規則的に配列された微細凹凸構造体が知られている(例えば、「特許文献1」及び「特許文献2」参照。)。このような微細凹凸構造体を光学素子本体の光学面に備えることにより、広い波長帯域および広い光線入射角に対して反射防止効果を発揮することができる。

【0003】

ここで、微細凹凸構造体は、光学素子本体の光学面から突出する無数の凸部を有する。反射を抑制するためには、入射光の媒質である空気から微細凹凸構造体の深さ方向に向かって緩やかな屈折率分布を形成する必要がある。従って、これらの凸部は、一般に、先端が基端よりも細い錐体状の形状を呈している。このため、微細凹凸構造体の表面は機械的損傷を受けやすく、耐擦傷性が低いという課題がある。

【0004】

また、光学素子本体の光学面における表面積に対して、上記微細凹凸構造体の表面積は極めて大きい。このため、例えば、高温高湿環境下に長期間保管された場合、微細凹凸構造体に水分が吸着するなどして微細凹凸構造が崩れることで、反射防止性能が低下するという課題がある。

【0005】

これらの課題に対して、例えば、特許文献1に記載の反射防止膜は、微細凹凸構造体の表面に透明な10nm以上50nm以下の膜厚の保護膜を設けることにより、機械的損傷や水分の吸着等を防止している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2010−511079号

【特許文献2】特開2010−48896号

【非特許文献】

【0007】

【非特許文献1】「Practical Design of Optical Thin Films」、Ronald R.Willey、101 頁、Willey Optical,Consultants、2007年11月版

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の保護膜は、微細凹凸構造体の凹部を保護膜形成材料で充填しているため、入射光の媒質である空気から微細凹凸構造体の深さ方向に形成された緩やかな屈折率の分布を維持することができず、当該反射防止膜の反射防止性能が低下する恐れがある。

【0009】

また、屈折率勾配層から成る反射防止膜において、反射を抑制するための理想的な屈折率変化が知られている(例えば、非特許文献1参照。)(図2参照)。しかしながら、微細凹凸構造体のみによって、深さ方向に理想的な屈折率変化を形成するのは困難であり、反射防止性能の更なる向上が求められている。

【0010】

以上のことから、本件発明の課題は、微細凹凸構造体を備える反射防止膜の耐高温高湿環境性及び耐擦傷性に優れ、且つ、反射防止性能をより向上することのできる反射防止膜、当該反射防止膜を備えた反射防止光学素子及び当該反射防止膜の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

そこで、本発明者等は、鋭意研究を行った結果、以下の反射防止膜、反射防止光学素子及び反射防止膜の製造方法を採用することで上記目的を達成するに到った。

【0012】

本件発明に係る反射防止膜は、光学素子本体の光学面に備えられ、入射光の反射を抑制する反射防止膜であって、当該光学面上に設けられる第一の光学薄膜としての下地層と、この下地層の表面に設けられ、凸部間のピッチ幅が入射光波長よりも短くなるように形成された微細凹凸構造体から成る微細凹凸構造体層と、当該微細凹凸構造体の外側を、当該微細構造体の凹部との間に空隙を設けた状態で凸部の先端を被覆する第二の光学薄膜としての被覆層とを備えたことを特徴とする。

【0013】

本件発明に係る反射防止膜において、前記被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が1.15以上1.8以下であることが好ましい。

【0014】

本件発明に係る反射防止膜において、前記被覆層の光学膜厚(nc×dc)は、下記式(1)を満たすものであることが好ましい。

【0015】

【数1】

【0016】

本件発明に係る反射防止膜において、前記被覆層は、透光性材料を成膜材料として用い、空孔を含む粗状態な膜として形成されたものであり、当該被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率は、前記透光性材料自体の屈折率よりも低いことが好ましい。

【0017】

本件発明に係る反射防止膜において、前記下地層は、単層から成る光学薄膜であり、当該下地層の屈折率nbは、光学素子本体の屈折率の値と前記微細凹凸構造体を構成する材料の屈折率の値との間の値を示すことが好ましい。

【0018】

本件発明に係る反射防止膜において、前記下地層の光学膜厚(nb×db)は、下記式(2)を満たすものであることが好ましい。

【0019】

【数2】

【0020】

本件発明に係る反射防止膜において、前記下地層は、複数層から成る光学薄膜であり、設計中心波長λ0(但し、400nm≦λ0≦700nm)において上記の単層から成る光学薄膜と等価膜として構成してもよい。

【0021】

本件発明に係る反射防止膜において、前記下地層として、設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が2.0以上の層と、当該設計中心波長λ0における屈折率が1.38以上1.7以下の層とを交互に積層した少なくとも二層以上の層から成る光学薄膜を用いてもよい。

【0022】

本件発明に係る反射防止膜において、前記微細凹凸構造体は樹脂材料を用いて形成されたものであり、前記ピッチ幅は200nm以下であることが好ましい。

【0023】

本件発明に係る反射防止膜は、d線における入射光の屈折率が1.4以上2.1以下の光学素子本体に設けられるものであることが好ましい。

【0024】

本件発明に係る反射防止膜において、前記被覆層は、光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜したものであることが好ましい。

【0025】

本件発明に係る反射防止光学素子は、光学素子本体の光学面に、上記反射防止膜を備えたことを特徴とする。

【0026】

本件発明に係る反射防止膜の製造方法は、上記反射防止膜を製造する方法であって、光学素子本体の光学面に前記下地層を形成する工程と、当該下地層の表面に前記微細凹凸構造体を形成する工程と、前記下地層及び前記微細凹凸構造体が形成された光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜して前記被覆層を形成する工程とを備えることを特徴とする。

【発明の効果】

【0027】

本件発明によれば、微細凹凸構造体を有する反射防止膜において、この微細凹凸構造体の凸部の先端を被覆する被覆層を設けたので、微細凹凸構造体の表面に水分等が吸着するのを防止して、反射防止膜の耐高温高湿環境性及び耐擦傷性を向上することができる。

【0028】

また、本件発明によれば、被覆層は、微細構造体の外側を、当該微細凹凸構造体の凹部との間に空隙を設けた状態で凸部の先端を被覆している。微細凹凸構造体の表面形状、すなわち凹凸形状に沿って、微細凹凸構造体との間に空隙無く表面全面を被覆層で覆った場合には、微細凹凸構造体の凸部の表面を被覆する光学薄膜形成材料により入射光が反射し、微細凹凸構造体の反射抑制機能が損なわれる場合がある。しかしながら、本件発明のように、微細凹凸構造体の凸部の先端のみを被覆層により覆い、被覆層と凹部との間を空隙とすることにより、入射光の媒質である空気との屈折率の差異が小さくなり、反射を抑制することができる。

【0029】

さらに、第二の光学薄膜としての被覆層と第一の光学薄膜としての下地層とを設けることにより、微細凹凸構造体のみから反射防止膜を構成する場合に比して、反射防止膜全体の深さ方向における屈折率変化を、入射光の反射を抑制する上でより理想的な屈折率変化に近づけることができる。これにより、微細凹凸構造体のみから反射防止膜を構成した場合と比して、反射防止性能を向上することができる。

【0030】

このように、本件発明によれば、微細凹凸構造体を備える反射防止膜の耐高温高湿環境性及び耐擦傷性を優れたものとし、且つ、反射防止性能をより向上することができる。

【図面の簡単な説明】

【0031】

【図1】本件発明に係る反射防止光学素子の断面を示す模式図である。

【図2】屈折率勾配層からなる反射防止膜の光学膜厚に対する理想的な屈折率変化の一例を示す図である。

【図3】本件発明に係る反射防止光学素子と比較するための、被覆層の態様を説明するための模式図である。

【図4】本件発明に係る被覆層を形成する際に用いるドーム回転型の回転基板保持台の構成を示す図である。

【図5】本件発明に係る被覆層を形成する際に用いる遊星回転型の回転基板保持台の構成を示す図である。

【図6】実施例1及び比較例1で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図7】実施例1及び比較例1で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図8】実施例2、比較例2及び比較例3で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図9】実施例2、比較例2及び比較例3で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図10】実施例3及び比較例3で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図11】実施例3及び比較例3で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図12】実施例4、比較例4及び比較例5で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図13】実施例4、比較例4及び比較例5で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図14】比較例6、比較例7及び比較例8で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図15】比較例6、比較例7及び比較例8で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【図16】実施例5、比較例9及び比較例10で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図17】実施例5、比較例9及び比較例10で製造した反射防止光学素子の入射角0°の入射光波長に対する反射率を示す図である。

【図18】実施例5、比較例9及び比較例10で製造した反射防止光学素子の入射角45°の入射光波長に対する反射率を示す図である。

【図19】実施例6及び比較例11で製造した反射防止光学素子の膜厚方向における屈折率の分布を示す図である。

【図20】実施例6及び比較例11で製造した反射防止光学素子の入射光波長に対する反射率を示す図である。

【発明を実施するための形態】

【0032】

以下、図面を参照しながら、本件発明に係る反射防止膜、反射防止光学素子及び当該反射防止光学素子の製造方法の実施の形態を説明する。

【0033】

1.反射防止膜

まず、図1〜図3を参照して、本実施の形態の反射防止膜10及び、この反射防止膜10を光学素子本体21の光学面21aに備える反射防止光学素子20の構成を説明する。図1は、本実施の形態の反射防止膜10及び反射防止光学素子20の構成を示す模式図である。図1に示すように、本実施の形態の反射防止膜10は、光学素子本体21の光学面21aに設けられる第一の光学薄膜としての下地層11と、下地層11の表面に設けられた微細凹凸構造体12と、微細凹凸構造体12の外側を凹部12aとの間に空隙14(空気層)を設けた状態で、凸部12bの先端を被覆した被覆層13とを備えたことを特徴としている。すなわち、本件発明では、空隙を含む微細凹凸構造体12からなる屈折率勾配層(微細凹凸構造体層)を、第一の光学薄膜としての下地層11と、第二の光学薄膜としての被覆層13とにより挟み込んだ構成を採用したことを特徴としている。以下、各層の積層順序とは異なるが、最初に微細凹凸構造体12について説明し、その後、被覆層13、下地層11の順に説明する。

【0034】

(1)微細凹凸構造体12

図1に示すように、微細凹凸構造体12は、光学素子本体21の光学面21a側から突出する複数(無数)の凸部12bを備えている。微細凹凸構造体12の凸部12bは、互いに隣接して配置されている。各凸部12bは、円錐状、角錐状、多角錐状(それぞれ先端の一部が切り欠かれた形状も含む)等の錐体状形状を呈し、入射光の媒質である空気から微細凹凸構造体12の深さ方向に向かって緩やかな屈折率分布が形成されている。すなわち、微細凹凸構造体は、いわゆる屈折率勾配層(屈折率傾斜層;グレーテッド層)であり、深さ方向に向かって緩やかな屈折率分布を設けることにより、入射光の反射を抑制することが可能になる。

【0035】

ピッチ幅: 微細凹凸構造体12において凸部12bのピッチ幅pは入射光波長よりも短いことが好ましく、200nm以下であることがより好ましい。ここで、ピッチ幅pとは、例えば、互いに隣接する凸部12bの先端位置間の距離を指す。但し、ピッチ幅pは、電子顕微鏡観察により測定することができる。

【0036】

凸部12bのピッチ幅pが200nm以下であることにより、後述する真空蒸着法等の物理的気相成長法により、被覆層13を成膜することで、被覆層13と凹部12aとの間に空隙14を設けた状態で、微細凹凸構造体12の外側を被覆することができる。換言すれば、真空蒸着法等により被覆層13を成膜する際に、凸部12bのピッチ幅pが200nm以下であれば、本件特有の成膜方法を採用することにより、凹部12aに被覆層形成材料(透光性材料)を充填することなく、微細凹凸構造体12の外側を被覆層13で被覆することができる。

【0037】

一方、このピッチ幅pが200nmを超える場合、被覆層13を真空蒸着法等により形成する際に、微細凹凸構造体12の凹部12aに被覆層形成材料が充填される可能性が高くなる。微細凹凸構造体12の凹部12a内に被覆層形成材料が充填されると、微細凹凸構造体12の深さ方向に形成された緩やかな屈折率の分布を維持することができず、微細凹凸構造体12の反射防止性能が低下する場合がある。また、ピッチ幅pが200nmを超える場合、光散乱が発生し、透過光の損失や迷光の発生につながる他、被覆層13の保護膜としての機能が低下する場合がある。

【0038】

高さ: 凸部12bの高さhは、50nm以上250nm以下であることが好ましい。ここで、「凸部12bの高さh」とは、図1に示すように、凸部12bの基端部から先端部までの距離を指す。凸部12bの高さhは、電子顕微鏡観察により求めることができる。凸部12bの高さhが50nm以上250nm以下であることにより、凸部12bを錐体状に形成することで、微細凹凸構造体12の深さ方向において緩やかな屈折率の分布を形成することができる。これにより、可視光領域の入射光の反射を効果的に防止することができる。一方、凸部12bの高さhが50nm未満である場合、可視光に対する反射防止効果が不十分になり、好ましくない。また、凸部12bの高さhが高い方がより広い波長範囲及び入射角度の入射光に対する反射防止効果を実現することができるため好ましい。また、凸部の高さは凸部の幅よりも大きいことが好ましい。しかしながら、250nmを超える場合、凸部のピッチ幅pを200nm以下に保ちながらそのような高さを形成することが困難になり、製造上の観点から250nm以下であることが好ましい。

【0039】

但し、本件発明において、微細凹凸構造体12が要求される反射防止効果を発揮することができれば、凸部12bの高さhは特に限定されるものではない。上述した範囲は、あくまでも好ましい範囲である。従って、上記範囲を超えた場合であっても、微細凹凸構造体12が要求される反射防止効果を発揮する限りにおいて、特に問題は生じない。

【0040】

構成材料: 微細凹凸構造体12を構成する材料としては、樹脂材料を用いることが好ましい。無機材料に比して、樹脂材料を用いることにより、上述したピッチ幅で微細凹凸構造体12を精度よく形成することが可能になる。樹脂材料として、具体的には、PMMA樹脂(ポリメタクリル酸メチル樹脂)、日本ゼオン社製のZEONEX(登録商標(以下、同じ))樹脂、ポリカーボネート樹脂、シクロオレフィン樹脂、ポリエーテルスルホン樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、PET樹脂、PPG Industries社製のCR−39樹脂(登録商標(以下、同じ))(allyl diglycol carbonate)等を用いることができる。

【0041】

(2)被覆層13

次に、被覆層13について説明する。既に述べた通り、本件発明に係る反射防止膜10は、当該被覆層13と当該微細構造体の凹部12aとの間に空隙14が設けられた状態で、当該被覆層13により当該微細凹凸構造体12の凸部12bの先端が被覆されるようにして、被覆層13が微細凹凸構造体12の外側を被覆することを特徴としている。ここで、被覆層13は、微細凹凸構造体12の保護膜としての機能と、光学薄膜としての機能とを併せ持つ層である。

【0042】

まず、被覆層13の光学薄膜としての機能について説明する。一般に、屈折率勾配層から成る反射防止膜により、入射光の反射を抑制するには、屈折率勾配層の光学膜厚に対して、例えば、図2に示すような屈折率変化を示すことが理想的であるといわれている(上記非特許文献1参照)。但し、図2に示す屈折率変化は、一例に過ぎない。しかしながら、微細凹凸構造体12の微細凹凸形状等によってのみ反射防止膜を構成した場合、深さ方向における屈折率の分布を、入射光の反射を抑制する上で理想的な屈折率変化となるように製造することは困難である。

【0043】

そこで、本件発明では、微細凹凸構造体12の入射光の媒質側の界面に光学薄膜として機能する被覆層13を設けて、当該被覆層13の光学膜厚(nc×dc)及び屈折率ncを適宜調整することにより、媒質側界面における当該反射防止膜10の屈折率変化を、反射を抑制する上で理想的な屈折率変化に近づけることができる。

【0044】

屈折率nc: 被覆層13の屈折率ncは、物理膜厚dcとの関係で下記式(1)を満たす値であることが要求されるのは勿論である。この点に加えて、当該屈折率ncは、設計中心波長λ0(但し、400nm≦λ0≦700nm)において、1.15以上1.8以下であることが好ましい。屈折率ncが1.15未満の被覆層13を製造することは困難であり、製造上の観点から屈折率ncは1.15以上であることが好ましい。一方、被覆層13の屈折率ncが1.8を超える場合は、微細凹凸構造体12を構成する材料や凹凸形状等によっても異なるが、例えば、空気(入射光が光学素子に入射する前に伝搬する媒質)と被覆層13との界面における屈折率の差が大きくなる場合があり、反射防止膜10全体としてみた場合の深さ方向における屈折率の変化を、反射を抑制する上で理想的な屈折率の変化に近づけることが困難になる。その結果、当該反射防止膜10の反射防止性能を向上することが困難になる。従って、被覆層13の屈折率ncは上述の通り、1.15以上1.8以下であることが好ましい。反射防止膜10の反射防止性能をより向上するという観点からは、被覆層13の屈折率ncは当該範囲内においても低い方が好ましく、1.5以下であるとより好ましい。なお、当該被覆層13の屈折率ncが1.8を超えた場合であっても、2.35以下であれば、微細凹凸構造体12のみで反射防止膜を形成した場合と比して、反射防止性能を低下させることがなく、保護膜としての機能を果たすことができる。

【0045】

光学膜厚(nc×dc): ここで、被覆層13の光学膜厚(nc×dc)は下記式(1)を満たすものであることが好ましい。

【0046】

【数3】

【0047】

すなわち、被覆層13の屈折率ncと、被覆層13の物理膜厚dcを乗じた光学膜厚(nc×dc)を上述の範囲内とすることにより、微細凹凸構造体12のみから反射防止膜を構成する場合に比して、反射率を低下させることが可能になる。すなわち、反射防止性能を向上することができる。これに対して、当該被覆層13の光学膜厚(nc×dc)が「0.05×(λ0/4)」以下である場合、物理膜厚も薄くなり、微細凹凸構造体12の凸部12bの先端が被覆されず、光学薄膜として機能しない場合がある。また、微細凹凸構造体12の機械的損傷を防止するという保護膜としての機能を十分に発現することができない場合がある。一方、当該被覆層13の光学膜厚(nc×dc)が「0.75×(λ0/4)」以上となる場合、被覆層13の光学膜厚が厚く、被覆層13において、入射光が反射したり、入射光が散乱したりする等により、透過光の損失が生じるため好ましくない。

【0048】

膜の状態: 既存の材料を用いて、保護膜としての強度を有すると共に、より低い屈折率を達成するために、被覆層13は、成膜時に生じる空孔を含む当該透光性材料から成る粗状態な膜として形成されたものであることが好ましい。このような粗状態な膜とすることにより、当該被覆層13の屈折率を被覆層13を構成する透光性材料自体の屈折率よりも低いものとすることができる。すなわち、成膜材料として用いる透光性材料の物質が有する屈折率、すなわち、バルク状態にある透光性材料の屈折率よりも、被覆層13の屈折率を低くすることができる。例えば、透光性材料を真空蒸着法等の物理的気相成長法により成膜する際に、二次粒子の成長過程において生じる空孔を残した状態で成膜することにより、当該透光性材料から成る粗状態な膜を得ることができる。当該方法で成膜すれば、数nm程度(例えば、5nm以下)の空孔を被覆層13内に分散配置することができる。

【0049】

空孔の体積率: 被覆層13において、空孔が占める体積率は70%未満であることが好ましい。当該体積率が70%以上になると、被覆層13の強度が低下し、また、保護膜としての機能が低下する場合があるためである。当該観点から、被覆層13において、空孔が占める体積率は50%未満であることがより好ましく、30%未満であることが更に好ましい。一方、空孔が占める体積率の下限値は、成膜材料として用いた透光性材料の屈折率と、被覆層13に要求される屈折率とに応じて、適宜、適切な値とすることができ、特に限定されるものではない。

【0050】

構成材料: 被覆層13を構成する透光性材料としては、無機系の透光材料が好ましい。被覆層13は、上述した通り、微細凹凸構造体12の機械的損傷を防止し、当該反射防止膜10の耐擦傷性を向上するための保護膜としての機能を有する。樹脂系の透光性材料よりも、無機系の透光性材料の方が一般に機械的強度が高いため、被覆層13の形成材料として無機系の透光性材料が好ましい。

【0051】

さらに、被覆層13は、上述した通り、反射防止膜10の深さ方向の屈折率の変化を理想的な屈折率変化に調整する光学薄膜としての機能を有し、当該反射防止膜10の反射防止性能を向上することを目的として設けるものである。樹脂系の透光性材料よりも、無機系の透光性材料の方が材料の屈折率の範囲が広く、光学設計において選択する材料の自由度が増すことから、被覆層13の形成材料として無機系の透光性材料が好ましい。また、後述する物理的気相成長法により、無機系の透光性材料を用いて、空孔を含むように成膜することにより、材料自体の屈折率よりも被覆層13の屈折率を低くすることができるため、光学設計において選択する材料の自由度をより増加させることができる。

【0052】

屈折率が1.8以下の無機系の透光性材料として、例えば、Al2O3、Al2O3及びLa2O3の混合物などが挙げられる。また、屈折率が1.5以下の無機系の透光性材料として、SiO2又はMgF2などが挙げられる。これらの材料を用いることにより、上述した範囲内の屈折率を有する被覆層13を形成することができる。また、Nb2O5、Ta2O5、TiO2、La2O3及びTiO2の混合物、HfO2、SnO2、ZrO2 、La2O3、ZrO2及びTiO2の混合物、Pr6O11及びTiO2の混合物の材料自体の屈折率は1.8以上であるが、これらの透光材料を用いた場合であっても、空孔を含むように被覆層13を成膜することにより、屈折率が1.8以下の被覆層13を得ることができる。

【0053】

(3)下地層11

次に、下地層11について説明する。下地層11は上述したように(第一の)光学薄膜として機能する層である。下地層は単層または複数層から構成される。下地層11の光学薄膜としての機能は、被覆層13と略同様である。すなわち、下地層11を光学素子本体21の光学面101と、微細凹凸構造体12との間に介在させて、層数、屈折率、光学膜厚を適宜調整することにより、基材(光学素子本体21)側界面における当該反射防止膜10の屈折率変化を入射光の反射を抑制する上で理想的な屈折率変化に近づけることができる。

【0054】

(i)下地層が単層の場合

屈折率nb: ここで、下地層11の屈折率nbは、光学素子本体21の屈折率の値と微細凹凸構造体12を構成する材料の屈折率の値との間の値を示すことが好ましい。反射防止膜10の反射防止性能をより向上するという観点からは、下地層11の屈折率nbは、下記式(A)を満たすことが好ましい。

【0055】

【数4】

【0056】

下地層11は、光学素子本体21の光学面21aと、微細凹凸構造体12との間に設けられる光学薄膜であるため、下地層11の屈折率nbを光学素子本体の屈折率ns及び微細凹凸構造体12を構成する材料の屈折率npに応じて、上記関係を満たす範囲内の値とすることにより、当該反射防止膜10全体で見たときの屈折率変化を理想的な屈折率変化に近づけることができる。下地層11の屈折率nbが上記範囲から外れる場合、次に説明する光学膜厚(nb×db)が適正な値であっても、当該反射防止膜10の反射防止性能を向上することが出来ず、逆に、反射防止性能が低下する恐れもあり、好ましくない。

【0057】

光学膜厚(nb×db): 下地層11の光学膜厚(nb×db)は、下記式(2)を満たすことが好ましい。

【0058】

【数5】

【0059】

反射防止膜10の反射防止性能をより向上するという観点から、下地層11の光学膜厚(nb×db)は、下記式(B)を満たすことがより好ましい。

【0060】

【数6】

【0061】

下地層11の光学膜厚(nb×db)を上記式(2)を満たす範囲内の値とすることにより、当該反射防止膜10全体で見たときの屈折率変化を入射光の反射を抑制する上で理想的な屈折率変化に近づけることができ、当該反射防止膜10の反射防止性能を向上することができる。一方、下地層11の光学膜厚(nb×db)が上記範囲から外れた場合、下地層11の光学薄膜としての機能が低下し、反射防止膜10全体で見たときの屈折率変化を理想的な屈折率変化に近づけることができず、逆に、反射防止性能が低下する恐れもあり、好ましくない。

【0062】

下地層11は、設計中心波長λ0において光学的に単層膜と等価であるような、物理的には複数層が積層された構成であってもよい。

【0063】

(ii)下地層が複数層の場合

さらに、下地層11を複数層積層した構成とする場合、設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が2.0以上の層と、当該設計中心波長λ0における屈折率が1.38以上1.7以下の層とを交互に積層した構成を採用することが好ましい。屈折率が2.0以上の高屈折率層と、屈折率が1.38以上1.7以下の低屈折率層とを交互に積層することにより、反射防止膜10全体で見たときの反射防止性能を効果的に大きく向上させることができ、理想的な屈折率変化に近づけることができるという効果が得られるためである。

【0064】

構成材料: このような下地層11は、例えば、各種成膜法により、MgF2、SiO2、Al2O3、Nb2O5、Ta2O5、TiO2、La2O3及びTiO2の混合物、HfO2、SnO2、ZrO2、ZrO2及びTiO2の混合物、Pr6O11及びTiO2の混合物、Al2O3及びLa2O3の混合物などを用いて成膜した層を単層又は複数層積層することにより得ることができる。屈折率1.38以上1.7以下の材料としてMgF2、SiO2、Al2O3、Al2O3及びLa2O3の混合物、屈折率2.0以上2.35以下の材料としてNb2O5、Ta2O5、TiO2、La2O3及びTiO2の混合物、HfO2、SnO2、ZrO2、ZrO2及びTiO2の混合物、Pr6O11及びTiO2の混合物が挙げられる。

【0065】

以上のように、本実施の形態の反射防止膜10は、微細凹凸構造体12の凸部12bの先端を被覆する被覆層13を設けたので、微細凹凸構造体12の表面に水分等が吸着するのを防止して、反射防止膜10の耐高温高湿環境性及び耐擦傷性を向上することができる。

【0066】

また、本実施の形態の反射防止膜10は、透光性材料から成る被覆層13と当該微細構造体の凹部12aとの間に空隙14が設けられた状態で、被覆層13により微細凹凸構造体12の外側を被覆している。これに対して、例えば、図3に示すように、微細凹凸構造体12の表面形状、すなわち凹凸形状に沿って、微細凹凸構造体12との間に空隙14無く表面全面を被覆層13で覆った場合には、微細凹凸構造体12の凸部12bの表面を被覆する透光性材料により入射光が反射し、微細凹凸構造体12の反射抑制機能が損なわれる場合がある。しかしながら、図1に示すように、本実施の形態では、微細凹凸構造体12の凸部12bの先端のみを被覆層13により覆い、被覆層13と凹部12aとの間に空隙14を設けたため、被覆層13を透過した入射光は微細凹凸構造体12と入射光の媒質である空気との屈折率の差異が小さくなり、反射を抑制することができる。このように、上記実施の形態の反射防止膜10によれば、微細凹凸構造体12の反射防止性能を維持した上で、耐高温高湿環境性及び耐擦傷性に優れたものとすることができる。

【0067】

さらに、本実施の形態の反射防止膜10は、微細凹凸構造体12を挟み込むように、光学薄膜としての下地層11及び被覆層13を設けることにより、微細凹凸構造体12のみから反射防止膜を構成する場合に比して、反射防止膜10全体の深さ方向における屈折率変化を、入射光の反射を抑制する上でより理想的な屈折率変化に近づけることができる。これにより、微細凹凸構造体12のみから反射防止膜を構成した場合と比して、本実施の形態の反射防止膜10は、その反射防止性能を向上することができる。

【0068】

2.反射防止光学素子20

次に、本件発明に係る反射防止光学素子20について説明する。上述した通り、本件発明に係る反射防止光学素子20は、上述した反射防止膜10を光学素子本体21の光学面21aに備えて構成される。

【0069】

光学素子本体21として、例えば、デジタルスチルカメラ、アナログスチルカメラ、各種顕微鏡、望遠鏡等のレンズを挙げることができる。但し、光学素子本体21はレンズに限定されるものではなく、反射防止フィルム、偏光分離プリズム、色分解プリズム、赤外線カットフィルター、濃度フィルター、インテグレーター等各種光学素子に適用することができる。また、光学素子本体21は、ガラス材料から形成されていてもよいし、樹脂材料から形成されていてもよく、光学素子本体21を形成する材料に特に限定はない。

【0070】

ここで、光学素子本体21の屈折率は、d線における入射光の屈折率が1.4以上2.1以下であることが好ましい。このような光学素子本体21の光学面21aに上記反射防止膜10を設けることにより、市場で要求されるレベル以上の反射防止性能を得ることができる。なお、図1に示した反射防止光学素子20は、本件発明の一例であり、反射防止膜10の層構成等を模式的に示したものに過ぎず、図1に示す形状等に限定されるものではない。

【0071】

3.反射防止膜10の製造方法

次に、図4及び図5を参照して、上記反射防止膜10の製造方法の一例を説明する。反射防止膜10の製造方法は、例えば、次の工程を備える。

A.下地層形成工程

B.微細凹凸構造体形成工程

C.被覆層形成工程

以下、工程毎に説明する。

【0072】

A.下地層形成工程

下地層形成工程では、光学素子本体21の光学面21aに、例えば、真空蒸着法、スパッタ法、イオンプレーティング法、イオンビーム蒸着法、CVD法(プラズマCVD法含む)、湿式成膜法(ディップコーティング、スピンコーティング)等の各種成膜法により、上述した材料を用いて成膜することにより下地層11を形成する。

【0073】

B.微細凹凸構造体形成工程

微細凹凸構造体形成工程は、下地層11の表面に微細凹凸構造体12を付与する工程である。下地層11を形成する材料によって、種々の方法を採用することができる。本件発明において、微細凹凸構造形成工程は特に限定されるものではない。以下では、微細凹凸構造体12の形成方法の一例として、プラズマエッチングによる方法を説明する。

【0074】

(1)プラズマエッチングによる方法

まず、下地層11の表面に、例えば、PMMA樹脂等の上述した材料を用いて樹脂膜を成膜する。なお、樹脂膜の成膜方法には限定はない。そして、下地層11の表面に当該樹脂膜を備えた光学素子本体21に対し、市販の真空蒸着装置(例えば、ARES1510(Leybold Optics社製))を用いて、電子線蒸着によりTiO2等の無機酸化物膜を形成する。このとき、蒸着レート、0.01nm/s〜5nm/s、真空度1×10−4Pa〜5×10−2Paで電子線蒸着を行うことが好ましい。また、無機酸化物膜の膜厚は、電子線蒸着装置に取り付けられた水晶膜厚計で測定した場合に、0.3nm〜2nm程度であることが好ましい。なお、無機酸化物膜として、TiO2膜の他、SiO2膜、MgF2膜等を上記電子線蒸着により形成してもよい。

【0075】

その後、プラズマ源(例えば、APS Pro(Leybold Optics社製))を使用して、放電電圧50V〜150V、放電電流20A〜60A、基板バイアス80V〜150Vの範囲でプラズマエッチングを60s〜500sの間行う。このとき、Arを5sccm〜20sccm及びO2を5sccm〜50sccmの流量で流しておく。但し、「sccm」とは、「standard cc/min、1atm(大気圧1.013hPa)、0℃」を指す。以上の工程により、樹脂膜がエッチングされて、凸部12bのピッチ幅pは50nm〜200nm程度、凸部12bの高さhが50nm〜250nm程度の微細凹凸構造体12が形成される。また、当該方法により形成した微細凹凸構造体12において、凸部12bの形状は、錐体状を呈する。

【0076】

(2)その他

なお、上記と同様の手順により、微細凹凸構造の表面形状を形成した光学素子本体を用意しておき、ニッケル電鋳によりモールド(型)を作製し、当該モールドを用いて、エンボス加工により、例えば、PMMA樹脂等からなる樹脂膜が下地層11上に設けられた光学素子本体21に微細凹凸構造体12を形成することができる。

【0077】

C.被覆層形成工程

本件発明において、被覆層形成工程は、被覆層13と凹部12aとの間に間隙を設け、凸部12bの先端のみを被覆するように微細凹凸構造体12の外側を被覆層13を形成可能な方法であれば、如何なる方法を採用してもよい。しかしながら、本件発明者等の鋭意研究により、以下の方法を採用することで、本件発明に特有の上記被覆形態を有する被覆層13を簡易に、且つ、精度よく形成することが可能であることを見出した。以下、当該方法を説明する。

【0078】

本件発明において、被覆層形成工程は、微細凹凸構造体12を下地層11を介して光学面21aに備える光学素子本体21をドーム回転又は遊星回転させながら、微細凹凸構造体12の凸部12bの先端に透光性材料を物理的気相成長法により成膜させることが好ましい。ここで、物理的気相成長法として、例えば、真空蒸着法、マグネトロンスパッタリング法、イオンプレーティング法等を挙げることができる。

【0079】

前記被覆層13を構成する被覆層構成材料は、上述した通り、屈折率1.38以上2.35以下の透光性材料を用いる。また、これらの材料を用いて形成された被覆層13の屈折率は、1.15以上1.8以下であることが好ましい。被覆層13を空孔を含む粗状態の膜として形成することにより、被覆層光性材料自体の屈折率よりも低い屈折率とすることができる。また、上述した通り、被覆層構成材料は、無機系の透光性材料であることが好ましく、採用可能な具体的な透光性材料は上記列挙した通りである。物理的気相成長法としては、例えば、電子線蒸着法を用いることが好ましい。電子線蒸着法を適用する際に、例えば、上述した市販の電子線蒸着装置(例えば、ARES1510(Leybold Optics社製)を用いることができる。このとき、蒸着レート、0.1nm/s〜10 nm/s、真空度1×10−4Pa〜5×10−2Paで電子線蒸着を行うことが好ましい。

【0080】

光学面21aに下地層11を介して微細凹凸構造体12を備えた光学素子本体21を、図4に示すドーム回転型の回転基板保持台100を用いることが好ましい。図4に示すように、ドーム回転型の回転基板保持台100の内側に、微細凹凸構造体12を備える光学面21aを成膜面として、光学素子本体21を固定する。そして、当該ドーム型の回転基板保持台100を図示しない回転軸により回転させながら、蒸発させた被覆層形成材料を成膜面に対して、20度〜80度の角度で接触させるようにすることが好ましい。あるいは、ドーム回転型の回転基板保持台100において、回転中心位置から当該回転基板保持台100の外縁までの距離を1とした場合、回転中心位置から1/2〜1となる領域に光学素子本体21を固定することが好ましい。このとき、回転中心位置から2/3〜1となる領域に光学素子本体21を固定することがより好ましい。回転する微細凹凸構造体12の表面に対して、斜めに蒸発した被覆層形成材料が接触することにより、凹部12aに被覆層形成材料が充填されることなく、被覆層13と凹部12aとの間に空隙14を設けた状態で、凸部12bの先端のみ被覆層13で被覆されるように、微細凹凸構造体12の外側に被覆層13を成膜することができる。但し、微細凹凸構造体12の表面に対して、斜めの方向とは、光学素子本体21の光学面21aに対して、斜めの方向を指す(以下、同じ。)。

【0081】

また、被覆層13を成膜する際に、図5に示す遊星回転型の回転基板保持台110を用いることも好ましい態様である。遊星回転型の回転基板保持台110は、略円盤形状の公転回転台(プラネットベース)111と、この公転回転台111の外周部に、蒸着側に突出し、且つ、公転回転台111の回転面において外周側から回転中心側に傾斜するように、回転可能に設けられる支柱軸112と、この支柱軸112に基板保持面が垂直になるように取り付けられる遊星回転台(プラネタリ)113とを備えている。なお、遊星回転台113も略円盤形状を呈している。公転回転台111が公転する際、支柱軸112の回転により遊星回転台113は自転する。これにより、微細凹凸構造体12側が成膜面となるように遊星回転台113に保持された光学素子本体21は、遊星回転を行いながら、蒸発した被覆層形成材料に接触する。これにより、微細凹凸構造体12の凹部12aに被覆層形成材料が充填されることなく、被覆層13と凹部12aとの間に空隙14を設けた状態で、凸部12bの先端のみ被覆層13で被覆されるように、微細凹凸構造体12の外側に被覆層13を成膜することができる。但し、公転回転台111に対して、支柱軸112は20度〜70度の傾斜角度で設けられていることが好ましい。支柱軸112の公転回転台111に対する傾斜角度を当該範囲内とすることにより、本件発明に係る被覆層13を形成することができる。

【0082】

以上、説明した本実施の形態は本件発明の一態様であり、本件発明の趣旨を逸脱しない範囲において適宜変更可能であるのは勿論である。以下、実施例及び比較例を挙げて、本件発明をより詳細に説明するが、本件発明は下記の実施例に限定されるものではない。

【実施例1】

【0083】

実施例1では、株式会社オハラ製の光学ガラス(商品名:S−LAH66(nd=1.77))から成るガラスレンズを光学素子本体21として採用した。光学素子本体21の光学面21aにPMMA樹脂から成る微細凹凸構造体12を形成し、その後、無機系の透光性材料としてMgF2を用いて、微細凹凸構造体12の外側を被覆層13で被覆し、実施例1の反射防止膜10及び反射防止光学素子20を製造した。以下、各層の形成工程をより具体的に説明する。

【0084】

光学面21a側を成膜面として、図5に示すように、遊星回転型の基板支持保持台に当該光学素子本体21を取り付けた。このとき、公転回転台に対して支柱軸は50度の傾斜角度になるように遊星回転型の基板支持保持台に対する当該光学素子本体21の取り付け位置を設定した。当該光学素子本体2の表面に0.2mmの膜厚のPMMA樹脂膜を設け、このPMMA樹脂膜に対して、真空蒸着装置ARES1510(Leybold Optics)を用い、PMMA樹脂膜の表面に、電子線蒸着によって水晶膜厚で1.25nmのTiO2膜を成膜した。このとき、蒸着レートは0.03nm/sとし、チャンバ内の真空度を1×10−3Paとした。次に基板バイアス120V、放電電流50Aでプラズマエッチングを約200s(秒)行った。また、このとき、チャンバ内にArガスと、O2ガスとをそれぞれ流量14sccm、30sccmで流した。以上の工程により、凸部12bのピッチ幅pが100nm〜200nm程度であり、凸部12bの高さhが150nm〜230nm程度のPMMA樹脂から成る微細凹凸構造体12を形成した。

【0085】

その後、真空蒸着によりMgF2を水晶膜厚で39nm成膜した。以上のようにして実施例1の反射防止膜10を製造した。実施例1により製造した反射防止膜10の膜構成及び膜厚は以下の表1に示す通りである。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.15」、「45nm」である。また、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【0086】

【表1】

【実施例2】

【0087】

実施例2では、光学素子本体10として、SCHOTT AG社(ショット社)製のN−BK7ガラス(nd=1.52)から成るガラスレンズを光学素子本体21として採用した。そして光学素子本体21上にPMMA樹脂から成る微細凹凸構造体12を作成した。その後、無機系の透光性材料として、SiO2を成膜材料とし、微細凹凸構造体12の外側を被覆層13で被覆し、実施例2の反射防止膜10及び反射防止光学素子20を製造した。以下、各層の形成工程をより具体的に説明する。

【0088】

まず、光学面21aにスピンコート法によりPMMA樹脂膜を形成した。このPMMA樹脂膜に対して、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例2で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは120nm〜200nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、SiO2を用いて、膜厚が10nmになるように被覆層13を成膜した。実施例2により製造した反射防止膜10の膜構成及び膜厚は以下の表2に示す通りである。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.35」、「14nm」であり、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【0089】

【表2】

【実施例3】

【0090】

被覆層30を構成する無機系の透光性材料としてZrO2+TiO2を用い、被覆層30の膜厚を5nmとしたこと以外は、実施例2の反射防止光学素子100と同様にして、実施例3の反射防止光学素子を製造した。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.8」、「9nm」である。また、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【実施例4】

【0091】

実施例4では、株式会社オハラ製の光学ガラス(商品名:S−LAH55(nd=1.83))から成るガラスレンズを光学素子本体21として採用した。そして、下地層11として、表3に示す層構成を有する3層等価膜から成る光学薄膜を形成した。次に、下地層11上にPMMA樹脂から成る微細凹凸構造体12を作成した。その後、無機系の透光性材料として、MgF2を成膜材料とし、微細凹凸構造体12の外側を被覆層13で被覆し、実施例4の反射防止膜10及び反射防止光学素子20を製造した。以下、各層の形成工程をより具体的に説明する。

【0092】

まず、下地層11の形成方法について説明する。当該ガラスレンズの光学面21aに、真空蒸着法により、第1層目として物理膜厚が29.4nmになるようにAl2O3膜を成膜した。続いて、このAl2O3膜上に、同じく真空蒸着法により、第二層目として物理膜厚が10nmになるようにZrO2及びTiO2の混合物から成るZrO2+TiO2膜を成膜した。そして、このZrO2+TiO2膜上に第一層目と同様にして、第三層目としての物理膜厚が29.4nmのAl2O3膜を成膜した。

【0093】

次に、光学素子本体にスピンコート法によりPMMA樹脂膜を形成した。このPMMA樹脂膜に対して、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例4で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは120nm〜200nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、MgF2を用いて、膜厚が50nmになるように被覆層13を成膜した。実施例4により製造した反射防止膜10の膜構成及び膜厚は以下の表3に示す通りである。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.15」、「58nm」である。設計中心波長λ0は、「550nm」である。また、微細凹凸構造体12を構成するPMMA樹脂の屈折率(np)は、「1.49」であり、設計中心波長λ0は、同じく「550nm」である。よって、上述した式(1)の関係を満たしている。また、下地層11の設計中心波長550nmにおける等価単層膜の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「1.72」、「119nm」であり、上述した式(2)の関係を満たしている。

【0094】

【表3】

【実施例5】

【0095】

実施例5では、下微細凹凸構造体12との間に設ける下地層11を4層積層した構成とし、各層の膜厚をそれぞれ表4に示す通りにした。各層は、実施例4と同様に真空蒸着法により成膜した。そして、この下地層11の表面に、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例5で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは120nm〜200nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、MgF2を用いて、膜厚が61nmになるように被覆層13を成膜した。なお、被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.15」、「70nm」である。設計中心波長λ0は、「550nm」である。また、微細凹凸構造体12を構成するPMMA樹脂の屈折率(np)は、「1.49」であり、設計中心波長λ0は、同じく「650nm」である。よって、上述した式(1)の関係を満たしている。

【0096】

【表4】

【実施例6】

【0097】

実施例6では、光学素子本体10として、日本ゼオン社のZEONEX E48R(登録商標)樹脂製の光学レンズを採用し、この光学レンズの表面に微細凹凸構造体20を形成した。微細凹凸構造体20の形成に際しては、この光学素子本体10の光学面11に対して、実施例1と同様の方法で微細凹凸構造体12を形成した。但し、実施例6で形成した微細凹凸構造体12では、凸部12bのピッチ幅が100nm〜200nm程度であり、凸部12bの高さhは150nm〜230nm程度であった。そして、この微細凹凸構造体12の外側を実施例1と同様の方法により、MgF2を用いて、膜厚が38nmになるように被覆層13を成膜した。実施例6により製造した反射防止膜10の膜構成及び膜厚は以下の表5に示す通りである。以上のようにして、実施例6の反射防止光学素子100を製造した。なお、被覆層13の光学膜厚(nc×dc)及び屈折率(nc)は、それぞれ、「44nm」、「1.15」である。また、設計中心波長λ0は、「550nm」である。よって、上述した式(1)の関係を満たしている。

【0098】

【表5】

【比較例】

【0099】

[比較例1]

被覆層13を形成しない以外は、実施例1の反射防止膜10と同様にして、比較例1の反射防止膜を製造した。

【0100】

[比較例2]

被覆層13の膜厚を80nmとした以外は、実施例2の反射防止膜10と同様にして、比較例2の反射防止膜を製造した。被覆層13の屈折率(nc)及び光学膜厚(nc×dc)は、それぞれ、「1.35」、「108nm」であり、上述した式(1)の関係を満たしていない。

【0101】

[比較例3]

被覆層13を形成しない以外は、実施例2の反射防止膜10と同様にして、比較例3の反射防止膜を製造した。

【0102】

[比較例4]

被覆層13を形成しない以外は、実施例4の反射防止膜10と同様にして、比較例4の反射防止膜を製造した。

【0103】

[比較例5]

下地層11を形成しない以外は、実施例4の反射防止膜10と同様にして、比較例5の反射防止膜を製造した。

【0104】

[比較例6]

光学素子本体21の光学面21aと、微細凹凸構造体12との間に設ける下地層11の各層の膜厚をそれぞれ表6に示す通りにしたこと以外は、実施例4と同様にして、比較例6の反射防止光学素子10を製造した。下地層11の設計中心波長550nmにおける等価単層膜の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「1.7」、「269nm」であり、上述した式(2)の関係を満たしていない。

【0105】

【表6】

【0106】

[比較例7]

下地層11を表7に示す層構成とする以外は、実施例4の反射防止膜10と同様にして、比較例7の反射防止膜を製造した。下地層11の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「1.46」、「138nm」である。

【0107】

【表7】

【0108】

[比較例8]

下地層11を表8に示す層構成とする以外は、実施例4の反射防止膜10と同様にして、比較例8の反射防止膜を製造した。下地層11の屈折率(nb)および光学膜厚(nb×db)は、それぞれ、「2.05」、「138nm」である。

【0109】

【表8】

【0110】

[比較例9]

被覆層13を形成しない以外は、実施例5の反射防止膜10と同様にして、比較例9の反射防止膜を製造した。

【0111】

[比較例10]

下地層11を形成しない以外は、実施例5の反射防止膜10と同様にして、比較例10の反射防止膜を製造した。

【0112】

[比較例11]

被覆層13を形成しない以外は、実施例6の反射防止膜10と同様にして、比較例11の反射防止膜を製造した。

【0113】

[評価]

1.評価方法

上記実施例及び比較例において製造した反射防止膜10を用いて、それぞれ、1)膜厚方向(深さ方向)における屈折率の分布及び反射率の測定、2)耐擦傷性の評価、3)耐高温高湿環境性の評価を行った。以下、具体的な評価方法を説明する。

【0114】

1)膜厚方向における屈折率の分布及び反射率の測定

各実施例及び比較例において製造した反射防止膜10を用いて、微細凹凸構造体12の膜厚方向における屈折率の分布を、J.A.Woollam社製の分光エリプソメーターM−2000を用いて測定した。また、波長400nm〜700nmの範囲もしくは波長400nm〜900nmの範囲の光を微細凹凸構造体12を介して光学素子本体21の光学面21aに照射したときの、反射防止膜10の反射率の測定を行った。反射率の測定は、大塚電子社製の分光光度計FE−3000およびM−2000を用いて行った。

【0115】

2)耐擦傷性の評価

各実施例及び比較例において製造した反射防止膜10を用いて、微細凹凸構造体12を備える光学面21aをワイパー(MX−CLOTH、CleanEra社)(以下、同じ)にメタノールを含ませて100gfで10往復させた。その後、蛍光灯下で透過および反射光線を利用して目視により、反射防止膜10の表面を観察して、表面のキズの有無を確認した。

【0116】

3)耐高温高湿環境性の評価

各実施例及び比較例において製造した反射防止膜10をそれぞれ60℃、90%の高温高湿環境下に240時間保管した後、各反射防止膜10の反射率を測定し、高温高湿環境に保管する前後の反射率の変化を評価した。

【0117】

2.評価結果

ここでは、実施例1と比較例1、実施例2及び実施例3と比較例2及び比較例3、実施例4と比較例4〜比較例8、実施例5と比較例9及び比較例10、実施例6と比較例11をそれぞれ対比しながら、上記1)〜3)の評価結果について説明する。

【0118】

2−1.実施例1及び比較例1の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図6に、実施例1及び比較例1で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図6において、横軸は光学素子本体21の光学面21aからの距離を示し、縦軸は設計中心波長λ0における屈折率を示している(図8、図10、図12、図14、図16、図19においても同様である)。また、図7に各反射防止膜10の入射光波長における反射率を示している。図7において、横軸は、微細凹凸構造体12に入射した光の波長を示し、縦軸は当該入射光の反射率を示している(なお、図9、図11、図13、図15、図17、図18、図20についても同様である)。

【0119】

図6に示すように、各反射防止膜10の屈折率の分布は、略類似した分布を示すが、被覆層13の有無により、入射光の媒質側において、屈折率の分布がそれぞれ異なっている。また、図7に示すように、比較例1の反射防止膜に対して、実施例1の反射防止膜10の反射率は広い波長範囲に亘って低く、本件発明に係る反射防止膜10は反射防止性能が高いことが分かる。実施例1の反射防止膜10は入射光波長400nm〜700nmの全範囲において0.2%以下の極めて低い反射率を示し、入射光波長400nm〜700nmの範囲における平均反射率は、0.09%であった。これに対して、比較例1の反射防止膜の同入射光波長範囲における平均反射率は、0.34%であった。このように、被覆層13を設けた実施例1の反射防止膜10は、下地層11のみを備え被覆層13を備えていない比較例1の反射防止膜に対して、広い波長範囲でより低い反射率を示した。

【0120】

2)耐擦傷性の評価結果

実施例1の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例1の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0121】

3)耐高温高湿環境性の評価結果

実施例1の反射防止膜10は、高温高湿環境下で240時間保管前後において、反射率の増加は見られなかった。一方、比較例1の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0122】

2−2.実施例2、実施例3、比較例2及び比較例3の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図8に、実施例2、比較例2及び比較例3で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図10に、実施例3及び比較例3で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。また、図9に、実施例2、比較例2及び比較例3で製造した各反射防止膜11の入射光波長における反射率を示す。図11に、実施例3及び比較例3で製造した各反射防止膜10の入射光波長における反射率を示す。

【0123】

図8に示すように、実施例2の反射防止膜10は、入射光波長400nm〜700nmの全範囲において0.4%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.15%であった。これに対して、比較例2及び比較例3の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ5.08%、0.38%であった。このように、被覆層13を設けた実施例2の反射防止膜10は、被覆層13を備えていない比較例3の反射防止膜において、広い波長範囲でより低い反射率を示した。また、被覆層13が適切な範囲よりも厚い比較例2の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0124】

図11に示すように、実施例3の反射防止膜10は、入射光波長400nm〜700nmの全範囲において、0.5%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.19%であった。これに対して、比較例3の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ0.38%であった。このように、被覆層13を設けた実施例3の反射防止膜10は、被覆層13を備えていない比較例3の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0125】

2)耐擦傷性の評価結果

実施例2、実施例3及び比較例2の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例3の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0126】

3)耐高温高湿環境性の評価結果

実施例2、実施例3及び比較例2の反射防止膜10は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例3の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0127】

2−3.実施例4及び比較例4〜比較例8の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図12に、実施例4、比較例4及び比較例5で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図14に比較例6〜比較例8で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。また、図13に実施例4、比較例4、比較例5で製造した各反射防止膜10の入射光波長における反射率を示す。図15に比較例6〜比較例8で製造した各反射防止膜10の入射光波長における反射率を示す。

【0128】

図13に示すように、実施例4の反射防止膜10は、入射光波長400nm〜700nmの全範囲において0.2%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.1%であった。これに対して、図13及び図15に示すように比較例4〜比較例8の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ0.61%、0.61%、0.52%、2.38%、3.28%であった。このように、被覆層13を設けた実施例4の反射防止膜10は、被覆層13を備えていない比較例4の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11を備えていない比較例5の反射防止膜において、広い波長範囲でより低い反射率を示した。また、被覆層13が適切な範囲よりも厚い比較例6の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11の屈折率が適切な範囲よりも低い比較例7の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11の屈折率が適切な範囲よりも高い比較例8の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0129】

2)耐擦傷性の評価結果

実施例4及び比較例5〜比較例8の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例4の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0130】

3)耐高温高湿環境性の評価結果

実施例4及び比較例5〜比較例8は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例4の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0131】

2−4.実施例5、比較例9及び比較例10の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図16に、実施例5、比較例9及び比較例10で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。また、図17及び図18に各反射防止膜10のそれぞれ入射角0°、45°の入射光波長における反射率を示す。

【0132】

図17及び図18に示すように、実施例5の反射防止膜10は、入射光波長400nm〜900nmの全範囲において0.3%以下の極めて低い反射率を示し、当該波長範囲における入射角0°での平均反射率は0.15%、入射角45°での平均反射率は0.24%であった。これに対して、比較例9および比較例10の反射防止膜の同入射光波長範囲における入射角0°での平均反射率は、それぞれ0.4%、0.63%、入射角45°での平均反射率は、それぞれ0.68%、0.78%であった。このように、被覆層13を設けた実施例5の反射防止膜10は、被覆層13を備えていない比較例9の反射防止膜において、広い波長範囲でより低い反射率を示した。また、下地層11を備えていない比較例10の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0133】

2)耐擦傷性の評価結果

実施例5、比較例10の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例9の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0134】

3)耐高温高湿環境性の評価結果

実施例5、比較例10は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例9の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【0135】

2−5.実施例6及び比較例11の評価結果

1)膜厚方向における屈折率の分布及び反射率の測定

図19に、実施例6及び比較例11で製造した反射防止膜10の膜厚方向における屈折率の分布を示す。図20に各反射防止膜10の入射光波長における反射率を示す。

【0136】

図20に示すように、実施例6の反射防止膜10は、入射光波長400nm〜700nmの全範囲において0.2%以下の極めて低い反射率を示し、当該波長範囲における平均反射率は0.09%、であった。これに対して、比較例11の反射防止膜の同入射光波長範囲における平均反射率は、それぞれ0.25%であった。このように、被覆層13を設けた実施例6の反射防止膜10は、被覆層13を備えていない比較例11の反射防止膜において、広い波長範囲でより低い反射率を示した。

【0137】

2)耐擦傷性の評価結果

実施例6の反射防止膜10については、上記ワイパーで光学面21a側を擦った場合にも、その表面にキズは観察されなかった。一方、比較例11の反射防止光学素子については、表面にキズが観察された。以上より、被覆層13を設けることにより、微細凹凸構造体12を備える反射防止膜10の耐擦傷性を向上することが確認された。

【0138】

3)耐高温高湿環境性の評価結果

実施例6は、高温高湿環境下で240時間保管前後における反射率の増加は見られなかった。一方、比較例11の反射防止光学素子は、高温高湿環境下で240時間保管した後は、反射率が増加し、反射防止性能の低下が見られた。

【産業上の利用可能性】

【0139】

本件発明に係る反射防止膜は、耐高温高湿環境性及び耐擦傷性に優れ、反射防止性能が高い。このため、高温高湿環境下においても好適に用いることができ、また、手入れ等を容易にすることができるため、各種の光学素子に好適に適用することができる。

【符号の説明】

【0140】

10・・・反射防止膜

11・・・下地層

12・・・微細凹凸構造体

13・・・被覆層

14・・・空隙

20・・・反射防止光学素子

21・・・光学素子本体

21a・・光学面

【特許請求の範囲】

【請求項1】

光学素子本体の光学面に備えられ、入射光の反射を抑制する反射防止膜であって、

当該光学面上に設けられる第一の光学薄膜としての下地層と、

この下地層の表面に設けられ、凸部間のピッチ幅が入射光波長よりも短くなるように形成された微細凹凸構造体から成る微細凹凸構造体層と、

当該微細凹凸構造体の外側を、当該微細構造体の凹部との間に空隙を設けた状態で凸部の先端を被覆する第二の光学薄膜としての被覆層と、

を備えたことを特徴とする反射防止膜。

【請求項2】

前記被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率ncは、1.15以上1.8以下である請求項1に記載の反射防止膜。

【請求項3】

前記被覆層の光学膜厚(nc×dc)は、下記式(1)を満たすものである請求項1又は請求項2に記載の反射防止膜。

【数1】

【請求項4】

前記被覆層は、透光性材料を成膜材料として用い、空孔を含む粗状態な膜として形成されたものであり、

当該被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率は、前記透光性材料自体の屈折率よりも低い請求項1〜請求項3のいずれか一項に記載の反射防止膜。

【請求項5】

前記下地層は、単層から成る光学薄膜であり、当該下地層の屈折率nbは、光学素子本体の屈折率の値と前記微細凹凸構造体を構成する材料の屈折率の値との間の値を示す請求項1〜請求項4のいずれか一項に記載の反射防止膜。

【請求項6】

前記下地層の光学膜厚(nb×db)は、下記式(2)を満たす請求項5に記載の反射防止膜。

【数2】

【請求項7】

前記下地層は、複数層から成る光学薄膜であり、設計中心波長λ0(但し、400nm≦λ0≦700nm)において請求項5又は請求項6に記載の単層から成る光学薄膜と等価膜となる請求項1〜請求項4のいずれか一項に記載の反射防止光学素子。

【請求項8】

前記下地層として、設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が2.0以上の層と、当該設計中心波長λ0における屈折率が1.38以上1.7以下の層とを交互に積層した少なくとも二層以上の層から成る光学薄膜を用いる請求項1〜請求項4のいずれか一項に記載の反射防止膜。

【請求項9】

前記微細凹凸構造体は樹脂材料を用いて形成されたものであり、

前記ピッチ幅は200nm以下である請求項1〜請求項8のいずれか一項に記載の反射防止膜。

【請求項10】

当該反射防止膜は、d線における屈折率が1.4以上2.1以下の光学素子本体に設けられるものである請求項1〜請求項9のいずれか一項に記載の反射防止膜。

【請求項11】

前記被覆層は、光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜したものである請求項1〜請求項10のいずれか一項に記載の反射防止膜。

【請求項12】

光学素子本体の光学面に、請求項1〜請求項11のいずれか一項に記載の反射防止膜を備えたことを特徴とする反射防止光学素子。

【請求項13】

請求項1〜請求項11のいずれか一項に記載の反射防止膜を製造する方法であって、

光学素子本体の光学面に前記下地層を形成する工程と、

当該下地層の表面に前記微細凹凸構造体を形成する工程と、

前記下地層及び前記微細凹凸構造体が形成された光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜して前記被覆層を形成する工程と、

を備えることを特徴とする反射防止光学素子の製造方法。

【請求項1】

光学素子本体の光学面に備えられ、入射光の反射を抑制する反射防止膜であって、

当該光学面上に設けられる第一の光学薄膜としての下地層と、

この下地層の表面に設けられ、凸部間のピッチ幅が入射光波長よりも短くなるように形成された微細凹凸構造体から成る微細凹凸構造体層と、

当該微細凹凸構造体の外側を、当該微細構造体の凹部との間に空隙を設けた状態で凸部の先端を被覆する第二の光学薄膜としての被覆層と、

を備えたことを特徴とする反射防止膜。

【請求項2】

前記被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率ncは、1.15以上1.8以下である請求項1に記載の反射防止膜。

【請求項3】

前記被覆層の光学膜厚(nc×dc)は、下記式(1)を満たすものである請求項1又は請求項2に記載の反射防止膜。

【数1】

【請求項4】

前記被覆層は、透光性材料を成膜材料として用い、空孔を含む粗状態な膜として形成されたものであり、

当該被覆層の設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率は、前記透光性材料自体の屈折率よりも低い請求項1〜請求項3のいずれか一項に記載の反射防止膜。

【請求項5】

前記下地層は、単層から成る光学薄膜であり、当該下地層の屈折率nbは、光学素子本体の屈折率の値と前記微細凹凸構造体を構成する材料の屈折率の値との間の値を示す請求項1〜請求項4のいずれか一項に記載の反射防止膜。

【請求項6】

前記下地層の光学膜厚(nb×db)は、下記式(2)を満たす請求項5に記載の反射防止膜。

【数2】

【請求項7】

前記下地層は、複数層から成る光学薄膜であり、設計中心波長λ0(但し、400nm≦λ0≦700nm)において請求項5又は請求項6に記載の単層から成る光学薄膜と等価膜となる請求項1〜請求項4のいずれか一項に記載の反射防止光学素子。

【請求項8】

前記下地層として、設計中心波長λ0(但し、400nm≦λ0≦700nm)における屈折率が2.0以上の層と、当該設計中心波長λ0における屈折率が1.38以上1.7以下の層とを交互に積層した少なくとも二層以上の層から成る光学薄膜を用いる請求項1〜請求項4のいずれか一項に記載の反射防止膜。

【請求項9】

前記微細凹凸構造体は樹脂材料を用いて形成されたものであり、

前記ピッチ幅は200nm以下である請求項1〜請求項8のいずれか一項に記載の反射防止膜。

【請求項10】

当該反射防止膜は、d線における屈折率が1.4以上2.1以下の光学素子本体に設けられるものである請求項1〜請求項9のいずれか一項に記載の反射防止膜。

【請求項11】

前記被覆層は、光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜したものである請求項1〜請求項10のいずれか一項に記載の反射防止膜。

【請求項12】

光学素子本体の光学面に、請求項1〜請求項11のいずれか一項に記載の反射防止膜を備えたことを特徴とする反射防止光学素子。

【請求項13】

請求項1〜請求項11のいずれか一項に記載の反射防止膜を製造する方法であって、

光学素子本体の光学面に前記下地層を形成する工程と、

当該下地層の表面に前記微細凹凸構造体を形成する工程と、

前記下地層及び前記微細凹凸構造体が形成された光学素子本体をドーム回転又は遊星回転させながら前記微細凹凸構造体の凸部の先端に透光性材料を物理的気相成長法により成膜して前記被覆層を形成する工程と、

を備えることを特徴とする反射防止光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−83871(P2013−83871A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224915(P2011−224915)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000133227)株式会社タムロン (355)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000133227)株式会社タムロン (355)

【Fターム(参考)】

[ Back to top ]