反射防止部材、反射防止部材の製造方法、塗料組成物

【課題】

低い最低反射率と耐擦傷性及び耐磨耗性を両立する反射防止部材を提供すること

【解決手段】

支持基材の少なくとも片面に、屈折率の異なる2層以上からなる反射防止層を有する反射防止部材であって、該反射防止層は粒子およびバインダー成分を含み、

反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることを特徴とする反射防止部材。

低い最低反射率と耐擦傷性及び耐磨耗性を両立する反射防止部材を提供すること

【解決手段】

支持基材の少なくとも片面に、屈折率の異なる2層以上からなる反射防止層を有する反射防止部材であって、該反射防止層は粒子およびバインダー成分を含み、

反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることを特徴とする反射防止部材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反射防止部材、及び反射防止部材の製造方法、及び該反射防止部材を製造するための塗料組成物に関する。

【背景技術】

【0002】

反射防止部材は一般に、陰極管表示装置(CRT)、プラズマディスプレイパネル(PDP)や液晶表示装置(LCD)のような画像表示装置において、外光の反射によるコントラスト低下や像の映り込みを防止するために、光学干渉の原理を用いて反射率を低減するようにディスプレイの最表面に配置される。

【0003】

このような反射防止部材として、より広い波長領域の反射率を低減するために、屈折率の高い物質からなる高屈折率層と屈折率の低い物質からなる低屈折率層との多層の被膜をフィルムなどの支持基材の表面に作製する、いわゆるマルチコーティングが知られている(特許文献1)。

【0004】

また、反射防止部材はディスプレイの最表面に配置されることから、表面の耐擦傷性及び耐磨耗性が良好であることが求められており、特許文献2及び3に低い視感反射率を維持しながら、耐擦傷性及び耐磨耗性が良好である反射防止フィルム及びそれを用いた電子画像表示装置が提案されている。

特許文献2には「透明基材フィルム上に、接着層を介してハードコート層及び低屈折率層をこの順で積層して構成され、視感度反射率が0.5%以下である反射防止性フィルムにおいて、前記透明基材フィルムとハードコート層との屈折率差が0.02以内であり、かつ接着層の膜厚が5〜30nmであり、さらに前記低屈折率層は成膜性を有し、重合性二重結合を持つ含フッ素化合物と、水熱処理が施されると共に、重合性二重結合を有するシランカップリング剤により変性され、中空分の空隙率が40〜45%であり、平均粒子径が10〜100nmの変性中空シリカ微粒子とを含有し、含フッ素化合物及び変性中空シリカ微粒子の合計量中における含フッ素化合物の含有量が40〜80質量%及び変性中空シリカ微粒子の含有量が20〜60質量%であることを特徴とする反射防止性フィルム」が記載されている。

【0005】

特許文献3には「下記の一般式(化1)で示されるパーフロロポリオキシアルキル化合物の少なくとも1種を有効成分として含有する、一般式(化1)の化合物と重合性不飽和基を有する化合物とを含有する又は一般式(化1)の化合物と重合性不飽和基を有する化合物と下記の一般式(化2)で示されるパーフロロポリオキシアルキルジイソシアネートとを含有するものからなる反射防止膜用塗料」が記載されている。

【0006】

特許文献4には「透明支持体上に直接または他の層を介して少なくとも低屈折率層を有する反射防止フィルムにおいて、前記低屈折率層が少なくとも2種類のシリカ微粒子を含有し、そのうちの1種類のシリカ微粒子は内部が多孔質または空洞である中空シリカ系微粒子であり、他の1種類のシリカ微粒子はコロイダルシリカであり、該コロイダルシリカの平均粒径は前記中空シリカ系微粒子の平均粒径の1.1〜20倍未満であり、最表面の算術平均粗さ(Ra)が40〜500nm未満であることを特徴とする反射防止フィルム」が記載されている。

【0007】

また、製造工程の簡略化のため1回の塗工によって2つの層を形成する反射防止部材およびその製造方法として、次のものが提案されている。

【0008】

特許文献5には「バインダー樹脂中に低屈折率微粒子と中乃至高屈折率微粒子が分散されているコーティング組成物を用いてワンコートにて形成された塗膜を含む反射防止積層体であって、該低屈折率微粒子としてフッ素系化合物により処理されているシリカ微粒子が用いられることにより、比重の差により塗膜の上部乃至中間部において低屈折率微粒子が偏在し、且つ中間部乃至下部において中乃至高屈折率微粒子が偏在していることを特徴とする反射防止積層体」が記載されている。

【0009】

特許文献6には「支持基材の少なくとも片面に、屈折率の異なる2層を有する反射防止フィルムの製造方法であって、塗料組成物を支持基材の少なくとも片面上に1回塗布乾燥硬化する工程を含み、該塗料組成物が2種類以上の無機粒子を含み、該2種類以上の無機粒子における少なくとも一種類の無機粒子が、フッ素化合物により表面処理された無機粒子であり、さらに金属キレート化合物を含むことを特徴とする、反射防止フィルムの製造方法」が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平7−005452号公報

【特許文献2】特開2009−003354号公報

【特許文献3】特開平11−80312号公報

【特許文献4】WO2008−010376号公報

【特許文献5】特開2007−272132号公報

【特許文献6】特開2009−058954号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明が対象としている反射防止部材では、ディスプレイの最表面に配置され、直接利用者の目に触れるため、低い視感反射率を維持しながら、耐擦傷性及び耐磨耗性が良好であることが求められる。従って、発明が解決しようとする課題は、より簡単な製造工程で低い最低反射率と耐擦傷性及び耐磨耗性を両立する反射防止部材、及びその製造方法を提供することである。上記課題に対し、前述の公知技術は次の状態にある。

【0012】

特許文献2では上記課題に対し、低屈折率層成分として変性中空シリカを使用しており、前記変性中空シリカとは、重合性二重結合を有するシランカップリング剤によって変性されているため、重合性二重結合を有する含フッ素化合物との相溶性に優れ、そのため被膜中ではシランカップリング剤の重合性二重結合と含フッ素化合物の重合性二重結合が共重合して強固な膜となるため、耐擦傷性及び耐磨耗性が向上する、と記載されている。しかしながらその耐磨耗性は摩擦回数が100回程度で、十分とは言えない。

【0013】

特許文献3では上記課題に対し、三次元網目構造の反射防止膜を形成する塗料と、この塗料を基材に塗布して重合硬化させることにより、高硬度で耐磨耗性に優れた反射防止膜を形成した、と記載されているが、その反射防止性能は、最も低いものでも最低反射率が1.0%程度であり、現在使用者から求められる最低反射率が0.5%以下の反射防止性能に比べて著しく劣っている。さらに、耐摩耗性については200回程度であり、その摩耗性は十分ではない。

【0014】

特許文献4では上記課題に対し、低屈折率層に特定の種類及び粒径の異なるシリカ微粒子を含有させることで、反射防止フィルムの表面硬度を低下させずに、反射率を低減できることを見出した、と記載されているが、その反射防止性能は、最も低いもので最低反射率が0.7%程度であり、現在使用者から求められる最低反射率が0.5%以下の反射防止性能に比べて劣っている。さらに耐摩耗性について本発明者が確認した所、求められるレベルに対して不十分であった。また、基材上にハードコート層を含めて3回の塗布で形成されており、簡略化された製造工程とは言えない。

【0015】

特許文献5、6では上記課題に対し、使用に耐えうる耐擦傷性を得るため、基材上にハードコート層を設けた上にワンコート2層同時塗りにて反射防止層を設けており、この結果支持基材上への塗布回数は合計2回になるが、耐摩耗性について本発明者が確認をしたところ求められるレベルに対して不十分であった。

【課題を解決するための手段】

【0016】

上記課題を解決するために本発明者らは、鋭意研究を重ねた結果、以下の発明を完成させた。すなわち、本発明は以下の通りである。

1) 支持基材の少なくとも片面に、屈折率の異なる2層以上からなる反射防止層を有する反射防止部材であって、

該反射防止層は粒子およびバインダー成分を含み、

反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることを特徴とする反射防止部材。

2) 前記反射防止層について、反射防止部材の反射防止層側から1層目の層を第1層、反射防止層側から2層目の層を第2層とすると、

前記第1層と第2層との界面上に存在する直線距離が500nm以上の任意の2点をA1、A2としたとき、このA1とA2とを結ぶ線分A1A2の単位長さaと、この線分A1A2を前記支持基材の面に垂直な方向に、前記第1層と第2層との界面上へ投影した線の長さbとの比b/aが、1.07より大きく1.45未満である請求項1に記載の反射防止部材。

3) 前記反射防止部材の反射防止層側の最表面のJIS−B−0601(2001年版)で規定される表面粗さが8nm以上40nm以下であることを特徴とする請求項1または2に記載の反射防止部材。

4) 反射防止層側から2層目の層(第2層)に存在する粒子の体積基準頻度分布Cが、1つのみのピークを有することを特徴とする前記1〜3)のいずれかに記載の反射防止部材。

5) 前記体積基準頻度分布Aにおいて、各ピークの差が40nm以上300nm以下であることを特徴とする、前記1〜4)のいずれかに記載の反射防止部材。

6) 前記体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークを含む分布の総体積が、全体100%に対して5%以上50%以下であることを特徴とする前記1〜5)のいずれかに記載の反射防止部材。

7) 前記体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークは90nm以上500nm以下であることを特徴とする前記1〜6)のいずれかに記載の反射防止部材。

8) 支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含むことを特徴とする、前記1〜7)のいずれかに記載の反射防止部材の製造方法。

【発明の効果】

【0017】

本発明によれば、低い反射率と耐擦傷性及び耐磨耗性を両立可能な反射防止部材を提供可能である。さらに本発明の製造方法を用いることにより、良好な反射防止性能、優れた耐擦傷性、耐磨耗性を維持しながら製造工程が簡略化可能となるため、生産性を向上することができる。

【図面の簡単な説明】

【0018】

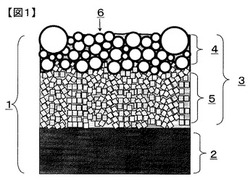

【図1】本発明の反射防止部材の断面の例

【図2】本発明の反射防止部材の表面の例

【図3】2つのピークを有する体積基準頻度分布の例

【図4】1つのピークを有する体積基準頻度分布の例

【図5】反射防止部材の表面の例

【図6】1つのピークで広い体積基準頻度分布を有する例

【図7】反射防止部材の断面の例

【図8】2つのピークを有する体積基準頻度分布と体積基準積算分布

【図9】反射防止部材の第1層と第2層が微細に入り組んだ断面の例

【図10】図9の第1層と第2層の界面の形状

【図11】反射防止部材の第1層と第2層が入り組んでいない断面の例(比b/aが1.08よりも小さい断面の例)

【図12】図11の第1層と第2層の界面の形状

【発明を実施するための形態】

【0019】

本発明者らは、低い反射率と高度な耐擦傷性および耐摩耗性を両立するため、反射防止層の最表面の状態に着目し、特定の表面状態を作り出すことにより前記課題を達成可能なことを見出した。

【0020】

即ち、反射防止部材の反射防止層側の最表面から測定した粒子の体積基準頻度分布Aを少なくとも2つのピークを有する分布にすることにより、反射防止部材の反射防止層側の最表面が特定の形状に制御された凹凸構造をつくることができる。これにより透明性と反射防止性を維持しつつ、反射防止層の最表面の接触面積を減らすことにより易滑性を付与し、耐摩耗性、耐擦傷性を向上させるものである。この効果は、最表面に単に粒子径の大きな粒子を存在させることにより、表面を粗面にすることでは透明性、反射防止性と耐擦傷性、耐摩耗性のトレードオフを回避することができないため達成できず、本発明のように少なくとも2つのピークが明確に分離していることが必要である。

【0021】

また、複数の層から構成される塗工製品において、耐擦傷性、耐摩耗性に影響する因子のひとつに層間界面の密着力がある。そこで本発明の反射防止部材の好ましい態様では、反射防止層間の界面についても着目し、その構造を特定の領域に制御することにより、反射防止性を維持しつつ、さらなる耐擦傷性、耐摩耗性の付与が可能である。

【0022】

即ち、反射防止層を構成する屈折率の異なる2つの層間の界面を、反射防止性能や透明性に影響が出ない範囲で微細に入り組ませることにより層間密着性を確保し、また、反射防止層に含まれるバインダーに、屈折率の異なる2つの層間で均一なマトリクス構造を形成させることによっても層間密着性を確保した。

【0023】

さらに、反射防止層の最表面の表面粗さ、体積基準頻度分布Aの各ピークの粒子径の差、体積基準頻度分布Aの各ピークの標準偏差、相対的に粒子径が大きいほうのピークの粒子径、相対的に粒子径が大きいほうのピークを含む分布に含まれる粒子の体積の割合、さらには後述する体積基準頻度分布Cの詳細を規定することにより、その効果をより高めることができる。

以下、本発明の実施の形態を詳細に説明する。

【0024】

本発明は、支持基材の少なくとも片面に、屈折率の異なる2層以上からなる反射防止層を有する反射防止部材であって、該反射防止層は粒子およびバインダー成分を含み、反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることを特徴とする反射防止部材である。これは反射防止部材の反射防止層側の最表層(第1層)が含有する粒子として、異なる粒子径の粒子を用いることにより、制御できるものである。

【0025】

本発明の反射防止部材の反射防止層は、屈折率の異なる2層以上から構成される。層数としては2層以上であれば特に限定されないが、経済性の点から2層であることが好ましい。なおこの2層を、反射防止部材の反射防止層側の層から第1層、第2層とすると(つまり反射防止部材としては、支持基材/第2層/第1層、がこの順に積層されている。)、第1層は第2層に対して相対的に屈折率の低い低屈折率層であることが好ましく、第2層は第1層に対して相対的に屈折率の高い高屈折率層であることが好ましい。このようにすることで、優れた反射防止性を発現することができる。

【0026】

本発明の反射防止部材の反射防止層は、バインダー成分を含むことが重要である。バインダー成分を含むことで、耐擦傷性、耐磨耗性が向上する。バインダー成分の詳細は後述する。

【0027】

図1に本発明の反射防止部材の断面の好ましい1例を示す。図1で反射防止部材1は支持基材2の上に反射防止層3が直接積層されている。反射防止層3は、粒子とバインダー成分を含んでおり、反射防止部材1の最も反射防止層側にある層の最表層4(第1層)と、反射防止層側から2番目の層5(第2層)から構成される。最表層4(第1層)は低屈折率層であることが好ましく、2番目の層5(第2層)が高屈折率層であることが好ましい。さらに、反射防止部材を反射防止層側から見たときの表面を最表面6とする。ここで層とは、支持基材上に有限の厚みをもって形成され、透明基材に平行な界面によって区別されたシート状の形成物を指す。

【0028】

また、反射防止層中に含まれる粒子は、2種類以上であることがより好ましい。これは、反射防止層中の粒子に2種類以上の粒子を用いて、さらに2種類の粒子が反射防止層中の別々の層に存在することにより(つまり、例えば、図1の最表層4(第1層)には後述するフッ素処理粒子が主として含有され、層5(第2層)には金属の酸化物が主として含有されることである。ここで主としてとは、質量的に最も多いことを意味する。)、反射防止層を構成する各層の屈折率を、その層に存在する粒子によって効率的に制御することができるためである。なお、粒子の種類については後述する。

【0029】

また、前記バインダー成分は反射防止層内で連続したマトリクスを形成していることが好ましい。バインダー成分が連続したマトリクスを形成していることにより、各層の界面間に化学的な密着性をもたらし、耐擦傷性、耐摩耗性を向上することができるためである。さらに好ましくは、反射防止層内のバインダー成分が、反射防止層内で均一なマトリクスを形成していることが望ましい。なお、バインダー成分が連続したマトリクスを形成している状態については後述する。

【0030】

本発明の反射防止部材は、反射防止部材の厚み方向に平行な断面において、反射防止部材の反射防止層側の最表層から2層目の層(図1でいう5)(第2層)に存在する該粒子の体積基準頻度分布(以降これを体積基準頻度分布Cとする)が、1つのみのピークを有することが好ましい。

【0031】

図2に、本発明の反射防止部材の反射防止層側の最表面(図1の4)の好ましい模式図を示す。本発明の効果を得るには、この最表面から測定した粒子の体積基準頻度分布(以降これを体積基準頻度分布Aとする)が、少なくとも2つのピークを有する分布であることが必要で、図3のようになっていることが好ましい。

【0032】

体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることにより、耐擦傷性、耐摩耗性を得るために必要とする特定の形状に制御された凹凸構造を効果的に得られ、透明性、反射防止機能も確保できる。さらに体積基準頻度分布Cが1つのみのピークを有することにより、耐擦傷性、耐摩耗性、透明性、反射防止性の両立の点でさらに優れた反射防止部材とすることができる。

【0033】

図4のように体積基準頻度分布Aが1つのピークのみを有する場合には、反射防止部材の反射防止層側の最表面の状態は図5のようになり、特定の形状に制御された凹凸構造を形成することができないため、前述の接触面積低減効果が得られず、易滑性付与による耐擦傷性、耐摩耗性が得られない。

【0034】

また、図6のように体積基準頻度分布Aが1つのピークにおいて、粒子径分布を広くすることによって大きい粒子を存在させた場合には、透明性と耐摩耗性、耐擦傷性がトレードオフの関係になり、前述の耐擦傷性、耐摩耗性、透明性、反射防止性の全ての両立ができない。

【0035】

体積基準頻度分布Aが、少なくとも2つのピークを有する分布である場合であっても、図7に示すように反射防止部材の厚み方向に平行な断面において、反射防止部材の反射防止層側の最表層から2層目の層(前述の第2層)に存在する粒子の体積基準頻度分布Cが2つのピークを有する態様もある。この場合には耐摩耗性、耐擦傷性と透明性、反射防止性能がトレードオフになりやすく、効果がやや低下する場合がある。

【0036】

つまり、反射防止部材の前記体積基準頻度分布Aが少なくとも2つのピークを有する分布であり、さらに体積基準頻度分布Cが1つのみのピークを有することがより好ましい。

【0037】

ここで、体積基準頻度分布とは粒子の存在分布、即ち粒子径分布において、その体積が影響しうる特性を表現するため、その粒子径分布を求める際に各粒子径の粒子に対し、粒子形状を球と仮定して体積を求め、その体積を基準として頻度分布を求めたものである。

【0038】

また体積基準頻度分布AやCにおけるピークとは、各々の体積基準頻度分布の極大値を意味し、さらには以下の要件を該当するものである。すなわち体積基準頻度分布が極大値を1つのみ有する場合には、その極大値がピークである。また、体積基準頻度分布が極大値を2つ以上有する場合には、対象とする極大値の間に存在する最小値に対して頻度の差が2%以上ある極大値を、ピークとする。

【0039】

さらに体積基準頻度分布Aの基となる前記最表面から測定した粒子の粒子径は、反射防止部材の反射防止層側表面を走査型電子顕微鏡によって倍率20万倍で観察し、その画面に存在する100個の粒子に対して画像処理ソフトにて外接円を近似させることにより求めた外接円の直径を粒子径としている。

【0040】

また体積基準頻度分布Cの基となる、反射防止部材の反射防止層側の最表層から2層目の層(第2層)に存在する粒子は、反射防止部材の厚み方向に平行な断面の超薄層切片を透過型電子顕微鏡(TEM)によって倍率50万倍で観察し、その画面に存在する100個の粒子に対して、画像処理ソフトにて外接円を近似させることにより求めた外接円の直径を粒子径としている。

【0041】

また、本発明の反射防止層側の最表面(図1の6)のJIS−B−0601(2001年版)で規定される表面粗さは、8nm以上40nm以下であることが好ましく、更に好ましくは10nm以上35nm以下である。反射防止層側の最表面の表面粗さを特定の領域に制御することにより、耐擦傷性、耐摩耗性を得るために必要とする凹凸構造を効果的に得られ、透明性、反射防止機能も確保できる。

【0042】

反射防止層側の最表面の表面粗さが8nmよりも小さいと、耐擦傷性、耐摩耗性がやや劣り、表面粗さが40nmより大きいと、透明性、反射防止機能がやや劣る。

【0043】

反射防止層側の最表面の表面粗さを8nm以上40nm以下とするためには、第1層が含有する粒子として、異なる粒子径の粒子を含有することにより、前述の範囲に制御できるものである。

【0044】

体積基準頻度分布Aにおいては、各ピークの差(粒子径の差)が40nm以上300nm以下であることが好ましい。より好ましくは、体積基準頻度分布Aが2つのみのピークを有し、該2つのピークの差が40nm以上300nm以下の態様である。より具体的には、図3に示す体積基準頻度分布Aにおいて、粒子径が最も大きい側のピーク8と相対的に小さい側のピーク7の粒子径の差は40nm以上300nm以下であることが好ましい。体積基準頻度分布Aにおける各ピークの差は、より好ましくは40nm以上80nm以下、更に好ましくは40nm以上70nm以下である。

【0045】

体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークを含む分布の総体積は、全体100%に対して5%以上50%以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、粒子径が最も大きい側のピーク8を含む分布の総体積が、全体100%に対して5%以上50%以下であることが好ましい。体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークを含む分布の総体積は、より好ましくは全体100%に対して5%以上30%以下である。

【0046】

体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークは、90nm以上500nm以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、2つの以上のピークのうち、粒子径が最も大きい側のピーク8が90nm以上500nm以下であることが好ましい。より好ましくは100nm以上200nm以下である。

【0047】

体積基準頻度分布Aにおいて、粒子径が小さい側のピークを含む分布の総体積(粒子径が小さい側のピークを含む分布の総体積とは、体積基準頻度分布Aが2つのピークを有するときは、その小さい側のピークを含む分布の総体積であり、体積基準頻度分布Aが3つ以上のピークを有するときは、最も大きい側のピークを除いたその他の全てのピークを含む分布の総体積である。)が、全体100%に対して50%以上95%以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、粒子径が小さい側のピーク7を含む分布の総体積が、全体100%に対して50%以上95%以下であることが好ましい。体積基準頻度分布Aにおいて、粒子径が小さい側のピークを含む分布の総体積は、より好ましくは全体100%に対して70%以上95%以下である。

【0048】

体積基準頻度分布Aにおいて、粒子径が小さい側のピークは、30nm以上70nm以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、2つ以上のピークのうち、粒子径が小さい側のピーク7の粒子径は、30nm以上70nm以下が好ましい。体積基準頻度分布Aにおいて、粒子径が小さい側のピークは、35nm以上65nm以下であることがより好ましい。

【0049】

さらに体積基準頻度分布Cは、前述のように1つのみのピークを有し、さらに該1つのピークが示す粒子径が1nm以上100nm以下であることが好ましく、より好ましくは1nm以上70nm以下、更に好ましくは1nm以上50nm以下である。

【0050】

体積基準頻度分布Aの各ピークの差、粒子径が最も大きい側のピークを含む分布の総体積、粒子径が最も大きい側のピークを、前述した範囲にすることにより、耐擦傷性、耐摩耗性を維持しつつ、透明性、反射防止性能を向上させることができる。また、これらは反射防止層側から1層目の層(第1層)に用いる粒子の粒子径や割合等を変更することにより制御できるものである。

【0051】

同様に体積基準頻度分布Cが1つのピークを有し、該1つのピークを前述の値とすることによって、さらに耐擦傷性、耐摩耗性を維持しつつ、透明性、反射防止性能を向上させることができる。また、これは反射防止層から2層目の層(第2層)に用いる粒子の種類、粒子径を変更することにより制御できるものである。

【0052】

図9に、反射防止層間の界面の構造を示す。界面構造を特性付けるため、以下のように単位長さa、bを定義する。

【0053】

反射防止部材の反射防止層側から1層目の層を第1層(図9でいう4)、反射防止層側から2層目の層を第2層(図9でいう5)とすると、前記第1層と第2層との界面上に存在する直線距離が500nm以上の任意の2点をA1、A2としたとき、このA1とA2とを結ぶ線分A1A2の長さを単位長さaとし、この線分A1A2を前記支持基材の面(図9でいう13)(反射防止層を有する側の面)に垂直な方向に、前記第1層と第2層との界面上へ投影した線の長さを長さbとする。

【0054】

図10にこの単位長さaと長さbの長さの関係を示す。この単位長さaと長さbの比b/aは、1.07<b/a<1.45にあることが好ましく、1.10<b/a<1.35にあることがより好ましい。単位長さaと長さbの比b/aが、1,07よりも小さくなると、第1層と第2層の間の界面の状態は図11、12に示す状態になり、界面の密着力の向上効果が小さくなるため、耐擦傷性、耐磨耗性等が得られなくなり、1.45よりも大きくなると光散乱性が出現することにより、透明性が低下し、反射率が上昇する。

【0055】

これらの構造を有する反射防止部材の製造方法としては、1回の塗工時に1層の液膜を塗工、乾燥する工程を、種類の異なる粒子を含む塗工液で複数回行う方法である。より好ましい反射防止部材の製造方法としては、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含む方法であることが望ましい。この製造方法により製造することで、自発的な層構造の形成により2つの層を形成することが可能になり、反射防止層を形成する高屈折率層と低屈折率層の間の界面粗さを制御することができ(すなわち、前述の単位長さaと長さbの比b/aを、1.07<b/a<1.45に制御することができる。)、さらに、該バインダー成分が該反射防止層内で均一なマトリクスを形成することも可能になる。この結果、前述のように耐擦傷性、耐摩耗性を向上させることができる。その上、1回の塗布工程で2つの層を形成できるため、経済性の面でも有利になる。

以下発明を要素毎に説明する。

【0056】

[反射防止部材]

本発明の対象物である反射防止部材とは、各種支持基材の少なくとも片面に反射防止機能を有する層が形成された部材を指し、基材がプラスチックフィルムの場合には一般に反射防止フィルムと呼ばれる。その必要性や要求される性能などは特開昭59−50401号公報に記載されている様に、好ましくは0.03以上、より好ましくは0.05以上の屈折率差を有する2層以上の反射防止層を支持基材上に積層させることで構成された様態である。また支持基材上の層、つまり反射防止層内の各層の屈折率差は5.0以下であることが好ましい。この屈折率差とは隣接する層間の屈折率を相対的に比較した値であり、相対的に屈折率が低い層を低屈折率層と呼び、相対的に屈折率が高い層を高屈折率層と呼ぶ。

【0057】

図1に本発明の反射防止部材の構造の1例を示す。反射防止部材1は支持基材2の片面に、屈折率の異なる2層からなる反射防止層2が形成されている。反射防止層は最表面側に低屈折率層3、次いで高屈折率層4から構成される。

【0058】

この高屈折率層において、高屈折率の機能に加えて耐傷性を有する場合には、高屈折率ハードコート層と呼ぶ。高屈折率ハードコート層は、支持基材と低屈折率層3との接着を強化する機能も有する。高屈折率ハードコート層の強度は、1kg荷重の鉛筆硬度で、H以上であることが好ましく、2H以上であることがさらに好ましく、3H以上であることが最も好ましい。

【0059】

上述した本発明の反射防止部材の製造方法は、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含む。ここで1回の塗工により1層の液膜を形成して、2層以上からなる反射防止層を形成する工程とは、基材に対して1種類の塗工液からなる1層の液膜を1回だけ塗工することを指し、1回の塗工時に複数層からなる液膜を同時に1回塗工する多層同時塗工や、1回の塗工時に1層の液膜を複数回の塗工、乾燥する連続逐次塗工、1回の塗工時に1層の液膜を複数回塗工後に乾燥する、ウェットオンウェット塗工などを行わないことを指す。

【0060】

この液膜は、少なくとも2種類以上の粒子、バインダー、溶媒を含み、さらにその粒子のうち少なくとも1種類の粒子をフッ素化合物Aにより処理されている塗工液により形成される。

【0061】

本発明において1回塗工により1層の液膜を形成する塗工液が、乾燥により2層を構成する原理は、塗工液中の2種類以上の無機粒子が、液膜中をブラウン運動により運動し、気液、固液界面に到達した粒子が、表面自由エネルギー差によって、低表面エネルギー粒子は大気側へ、高表面エネルギーな粒子は基材側へ固定されることにより、自発的な層構造が形成できると考えている。

【0062】

本発明における反射防止層を構成する屈折率の異なる2層以上の層は、反射分光膜厚計によって、300〜800nmの範囲での反射率を測定し、該装置付属のソフトウェア[FE−Analysis]を用いて得られる屈折率が異なる2つ以上の層をさす。

【0063】

具体的には、反射分光膜厚計(FE−3000、大塚電子株式会社製)を用いて300〜800nmの範囲で反射率を測定し、大塚電子株式会社製[膜厚測定装置 総合カタログP6(非線形最小二乗法)]に記載の方法に従い、屈折率の波長分散の近似式としてCauchyの分散式(式1)を用い最小二乗法(カーブフィッティング法)により、光学定数(C1、C2、C3)を計算することで屈折率を測定することができる。なお、屈折率は、550nmにおける値を用いた。

【0064】

【数1】

ここで、λは波長、C1、C2、C3は光学定数を表す。

【0065】

なお、このような本発明の反射防止部材中の反射防止層には、屈折率の異なる2層以上の層である高屈折率層と低屈折率層との間には粒子の配列による明確な界面があることが好ましい。

【0066】

本発明における明確な界面とは、1つの層と他の層とが区別可能な状態をいう。区別可能な界面とは、透過型電子顕微鏡(TEM)を用いて断面を観察することにより判断することができる界面を表し、以下の方法に従い判断することができる。

【0067】

TEMにより20万倍の倍率で撮影した画像を、ソフトウェア(EeasyAccsess)にて、ホワイトバランスを最明部と最暗部が8bitのトーンカーブに収まるように調整した。さらに2種類の粒子が明確に見分けられるようにコントラストを調節した。

【0068】

このとき1つの層と他の層との界面に明確な境界を引くことができる場合を、明確な界面があるとみなした。

【0069】

反射防止部材として良好な性能を示すには、分光測定に置いて最低反射率が好ましくは0%以上1.0%以下、より好ましくは0%以上0.7%以下、さらに好ましくは0%以上0.6%以下であり、特に好ましくは0%以上0.5%以下であることが望ましい。

【0070】

また、反射防止部材として良好な性質を示すには更に、透明性が高いことが望ましい。透明性が低いと画像表示装置として用いた場合、画像彩度の低下などによる画質低下が生じるために好ましくない。本発明の製造方法により得られる反射防止部材の透明性の評価にはヘイズ値を用いることができる。ヘイズはJIS K 7136(2000)に規定された透明性材料の濁りの指標である。ヘイズは小さいほど透明性が高いことを示す。反射防止部材のヘイズ値としては好ましくは3.0%以下であり、より好ましくは2.0%未満、更に好ましくは1.6%未満であり、値が小さいほど透明性の点で良好であるものの、0%とすることは困難であり、現実的な下限値は0.01%程度と思われる。ヘイズ値が3.0%以上であると、画像劣化が生じる可能性が高くなるため好ましくない。

【0071】

反射防止部材として良好な性質を示すには、高屈折率層、低屈折率の厚みが特定の厚みであることが望ましく、低屈折率層の厚みが好ましくは50nm以上200nm以下、さらに好ましくは70nm以上150nm以下であり、特に好ましくは90nm以上130nm以下であることが望ましい。低屈折率層の厚みが50nm未満であると光の干渉効果が得られず反射防止効果が得られず画像の映り込みが大きくなるために好ましくない。また200nmを超える場合も光の干渉効果が得られなくなるため画像の映り込みが大きくなるために好ましくない。

【0072】

高屈折率層の厚みについては好ましくは50nm以上200nm以下、さらに好ましくは70nm以上150nm以下であり、特に好ましくは90nm以上130nm以下であることが望ましい。

【0073】

また、支持基材上にハードコート層を設けずに高屈折率層を形成する場合は、好ましくは500nm以上2000nm以下、さらに好ましくは600nm以上2000nm以下、特に好ましくは600nm以上1500nm以下であることが望ましい。反射防止層側の最表層から2層目の層の厚みを500nm以上2000nm以下とすることで、耐擦傷性、耐摩耗性と、反射防止部材のカールや反射率、透過率の改善、塗膜表面のクラック発生を抑制することができるために望ましい。

【0074】

本発明の反射防止部材には、さらに、易接着層、防湿層、帯電防止層、シールド層、下塗り層や保護層などを設けてもよい。シールド層は、電磁波や赤外線を遮蔽するために設けられる。

【0075】

[粒子]

本発明の反射防止部材において、反射防止層は少なくとも粒子を含む。そして反射防止層には、体積基準頻度分布Aが少なくとも2つのピークを有する分布となる粒子を含有しさえすれば、その粒子の種類数は特に限定されず、つまり粒子は1種類以上含有されれば特に限定されないが、より好ましくは2種類以上の粒子を含むことが望ましい。この粒子とは、有機粒子、無機粒子のいずれでもよい。ここで、有機粒子とは有機化合物、すなわち高分子化合物により形成された粒子を指し、無機粒子とは無機化合物により形成された粒子を指す。

【0076】

この粒子は、粒子の表面から中心までが同一の元素組成であってもよく、複数の元素組成のものが中心から層状になって形成された粒子でもよく、表面処理が施された粒子であってもよい。

【0077】

粒子の種類数としては2種類以上20種類以下が好ましく、より好ましくは2種類以上10種類以下、さらに好ましくは2種類以上3種類以下であり、最も好ましくは2種類である。

【0078】

ここで粒子の種類とは、粒子を構成する元素の種類によって決まり、何らかの表面処理を行う場合には、表面処理される前の粒子を構成する元素の種類によって決まる。例えば、酸化チタン(TiO2)と酸化チタンの酸素の一部をアニオンである窒素で置換した窒素ドープ酸化チタン(TiO2−xNx)とでは、粒子を構成する元素が異なるために、異なる種類の粒子である。また、同一の元素、例えばZn、Oのみからなる粒子(ZnO)であれば、その粒径が異なる粒子が複数存在しても、またZnとOとの組成比が異なっていても、これらは同一種類の粒子である。また酸化数の異なるZn粒子が複数存在しても、粒子を構成する元素が同一である限りは(この例ではZn以外の元素が全て同一である限りは)、これらは同一種類の粒子である。

【0079】

以下では、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含むことを特徴とする本発明の反射防止部材の製造方法において好適に使用される塗工液に関して説明する。

【0080】

本発明の好適な製造方法において使用される塗工液は、第1層(低屈折率層)構成成分及び第2層(高屈折率層)構成成分を含むことが好ましい。これら第1層(低屈折率層)構成成分及び第2層(高屈折率層)構成成分は、粒子やバインダー原料を含むことが好ましい。さらに第1層(低屈折率層)構成成分と第2層(高屈折率層)構成成分に含まれる粒子は、異なる種類の粒子であることが好ましい。

【0081】

[反射防止部材の反射防止層側の最表層(第1層)(低屈折率層)構成成分]

塗工液中の(第1層)(低屈折率層)構成成分として好適な粒子に関して説明する。低屈折率層に好適な粒子としては、Si,Na,K,Ca,およびMgから選択される元素を含む無機粒子が好ましく挙げられ、さらに好ましくは、シリカ粒子(SiO2)、アルカリ金属フッ化物(NaF,KFなど)、およびアルカリ土類金属フッ化物(CaF2、MgF2など)から選ばれる化合物を含む無機粒子であり、耐久性、屈折率、コストなどの点からシリカ粒子が特に好ましい。このシリカ粒子とは、ケイ素化合物又は有機珪素化合物の重合(縮合)体のいずれかからなる組成物を含み成る粒子を指し、一般例として、SiO2などのケイ素化合物から導出される粒子の総称である。

【0082】

低屈折率層構成成分に好適な粒子の形状は特に限定されないが、本発明の反射防止部材の反射防止層の屈折率や光学異方性の観点から、球状が好ましい。より好ましくは、低屈折率層構成成分としてシリカ粒子を含有し、該低屈折率層構成成分に含まれるシリカ粒子の一部または全てが、中空及び/又は多孔質の形状であることが好ましい。ここで中空シリカ粒子とは、粒子の内部に空洞を有するシリカ粒子であり、多孔質シリカ粒子とは、粒子の表面及び内部に細孔を有するシリカ粒子である。

【0083】

中空及び/又は多孔質を有する粒子を用いることにより、得られる反射防止層の密度が下がるため、その結果屈折率を下げる効果が得られる。なお、中空及び/又は多孔質を有する粒子のことを、以下中空粒子と記載する。

【0084】

続いて、低屈折率層に好適な粒子(低屈折率層構成成分に好適な粒子)の体積基準頻度分布について説明する。前述のように、反射防止部材の反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが少なくとも2つのピークを有する分布であるためには、低屈折率層に含有される粒子の体積基準頻度分布が、少なくとも2つのピークを有する分布であることが望ましい。

【0085】

上記のような体積基準頻度分布Aが少なくとも2つのピークを有する分布とするための一つの方法として、粒子径分布が狭く、単一のピークを示す粒子分散物であって、それぞれの数平均粒子径が異なる粒子分散物を複数混合したものを低屈折率層構成成分として使用して、低屈折率層を形成する方法が考えられる。また後述するように、本発明の低屈折率層はフッ素処理粒子が含有されることが特に好ましいので、少なくとも2つのピークを有する分布の体積基準頻度分布Aとするためには、粒子径分布が狭く、単一のピークを示すフッ素処理粒子分散物であって、それぞれの数平均粒子径が異なるフッ素処理粒子分散物を2つ混合して、低屈折率層構成成分に使用することが好ましい。

【0086】

ここで、粒子分散物とは、前記粒子が溶媒中に分散された状態のものを指し、ゾル、サスペンジョン、スラリー、コロイド溶液ともよばれることもあり、粒子、溶媒のほかに、分散剤、界面活性剤、表面処理剤等、安定化剤等を含んでもよい。また、上記の異なる粒子分散物に含まれる粒子は、同一の種類であっても異なる粒子であっても構わない。

【0087】

使用する粒子分散物の粒子の数平均粒子径(表面処理を施した粒子の場合には、表面処理前の数平均粒子径)は1nm以上200nmが好ましい。200nmよりも大きくなると、光散乱により良好な透明性が得られなくなり好ましくない。また、粒子径が小さい分には特に影響はないが、現実的に安定して得られる粒子の数平均粒子径は1〜5nm程度が下限である。

【0088】

ここで、複数の粒子分散物を混合する前の個々の粒子分散物の数平均粒子径は、透過型電子顕微鏡により求めた粒子径をいう。分散物を蒸発、乾固した状態のサンプルについて透過型電子顕微鏡で観察を行い、その際の測定倍率は50万倍とし、その画面に存在する100個の粒子の外径を測定しその平均値とした。

【0089】

また、複数の粒子分散物を混合する前の個々の粒子分散物の粒子径分布については狭いほど好ましく、その程度は、粒子径分布の標準偏差が40nm以下が好ましく、30nm以下がより好ましい。

【0090】

ここで外径とは、粒子の最大の径(つまり粒子の長径であり、粒子中の最も長い径を示す)を表し、内部に空洞を有する粒子の場合も同様に、粒子の最大の径を表す。

【0091】

次に本発明の低屈折率層(および低屈折率層構成成分)に好適な粒子とその粒子の表面処理について説明する。本発明の反射防止部材に用いる粒子は2種類以上であることが好ましく、2種類以上の内少なくとも1種類は、他方の粒子に対して相対的に屈折率が低いことが好ましく、この相対的に屈折率の低い粒子を低屈折率層に含有することが好ましい。

【0092】

上記反射防止部材の好ましい製造方法として、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成する工程を含む製造方法を用いることが望ましいと前述したが、この方法を用いて本発明の反射防止部材を得る場合には、塗工液中の低屈折率層構成成分に好適な粒子は、フッ素化合物Aにより表面処理された粒子を一部に、より好ましくは全てに用いる態様である。(フッ素化合物Aについては後述。)なお、フッ素化合物Aにより表面処理された粒子は、以後フッ素処理粒子とよぶ。

【0093】

この理由は、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成する工程を含む製造方法を用いる場合には、自発的な層構造の形成によって2層以上の屈折率の異なる層を形成する必要があり、この場合にフッ素処理粒子は、好適に空気側(最表層)へ移動して、好適に最表層である低屈折率層(第1層)を形成することができるためである。そのため、本発明の反射防止部材の製造に用いられる塗工液中の低屈折率層構成成分の粒子は、フッ素化合物Aによる表面処理がされたフッ素処理粒子であることが好ましい。

【0094】

なお、全ての粒子がフッ素処理粒子であるよりも、フッ素処理粒子と、該フッ素化合物Aによる表面処理をされていない他の粒子の両方を含む塗工液を用いる方が、屈折率差の大きい2層以上からなる反射防止層を有する反射防止部材を得ることができるために、反射防止性の点で好ましい。つまり、本発明の製造方法に用いる塗工液においては、低屈折率層工程成分としてフッ素処理粒子を含み、高屈折率層構成成分としてフッ素処理粒子以外の他の粒子を、各々少なくとも1種類含むことが好ましい。さらにフッ素処理粒子としては、粒子としてシリカを用いたフッ素処理シリカ粒子であることが好ましく、粒子として中空シリカを用いたフッ素処理中空シリカ粒子であることが特に好ましい。

【0095】

シリカなどの粒子に対するフッ素化合物Aによる表面処理工程は、一段階で行われても良いし、多段階で行われても良い。また、複数の段階でフッ素化合物Aを用いても良いし、一つの段階のみでフッ素化合物Aを用いても良い。

【0096】

またシリカなどの粒子の表面処理工程にて好ましく用いられるフッ素化合物Aは、単一化合物でも良いし複数の異なる化合物を用いても良い。

【0097】

フッ素化合物Aによる表面処理とは、粒子を化学的に修飾し、シリカ粒子などの粒子にフッ素化合物Aを導入する工程をさす。

【0098】

シリカ粒子などの粒子に直接フッ素化合物Aを導入する方法としては、1分子中にフッ素セグメントとシリルエーテル基(シリルエーテル基が加水分解されたシラノール基を含む)との両方を持つフルオロアルコキシシラン化合物を少なくとも1種類以上と開始剤とを共に撹拌することにより成される方法がある。しかし中空シリカ粒子などの無機粒子に直接フッ素化合物Aを導入する場合、反応性の制御が困難になったり、塗料化後塗工時に塗工斑等が発生しやすくなったりする場合がある。

【0099】

またシリカ粒子などの粒子を化学的に修飾して、シリカ粒子などの粒子にフルオロアルキル基Rf2を導入する更なる方法としては、シリカ粒子などの粒子を架橋成分にて処理し、フッ素化合物Aとつなぎ合わせる方法がある。官能基を有したフッ素化合物Aとしては、フルオロアルキルアルコール、フルオロアルキルエポキシド、フルオロアルキルハライド、フルオロアルキルアクリレート、フルオロアルキルメタクリレート、フルオロアルキルカルボキシレート(酸無水物及びエステル類を含む)、などを用いることができる。

【0100】

架橋成分としては、分子内にフッ素は無いが、フッ素化合物Aと反応可能な部位と、中空シリカ粒子などの粒子と反応可能な部位を少なくとも一カ所ずつ持っている化合物を指し、中空シリカ粒子などの粒子と反応可能な部位としては反応性の観点からシリルエーテル及びシリルエーテルの加水分解物であることが好ましい。これら化合物は一般的にシランカップリング剤と呼ばれ、例としては、グリシドキシアルコキシシラン類、アミノアルコキシシラン類、アクリロイルシラン類、メタクリロイルシラン類、ビニルシラン類、メルカプトシラン類、などを用いることができる。

【0101】

本発明の製造方法に用いる塗工液に好適なフッ素処理粒子のより好ましい形態は、シリカ粒子(特に中空シリカ粒子)を下記一般式(I)で示される化合物で処理し、更に下記一般式(II)で示されるフッ素化合物Aで処理した粒子である。

B−R4−SiR5n(OR6)3−n 一般式(I)

D−R7−Rf2 一般式(II)

(上記一般式中のB、Dは反応性二重結合基を示し、R4、R7は炭素数1から3のアルキレン基及びそれらから導出されるエステル構造を示し、R5、R6は水素又は炭素数が1から4のアルキル基を示し、Rf2はフルオロアルキル基を示し、nは0から2の整数を示し、それぞれ側鎖を構造中に持っても良い。)

本発明における反応性二重結合基とは、光または熱などのエネルギーをうけて発生したラジカルなどにより化学反応する官能基であり、具体例としては、ビニル基、アリル基、アクリロイル基、メタクリロイル基などが挙げられる。

【0102】

一般式(I)の具体例としては、アクリロキシエチルトリメトキシシラン、アクリロキシプロピルトリメトキシシラン、アクリロキシブチルトリメトキシシラン、アクリロキシペンチルトリメトキシシラン、アクリロキシヘキシルトリメトキシシラン、アクリロキシヘプチルトリメトキシシラン、メタクリロキシエチルトリメトキシシラン、メタクリロキシプロピルトリメトキシシラン、メタクリロキシブチルトリメトキシシラン、メタクリロキシヘキシルトリメトキシシラン、メタクリロキシヘプチルトリメトキシシラン、メタクリロキシプロピルメチルジメトキシシラン、メタクリロキシプロピルメチルジメトキシシラン及びこれら化合物中のメトキシ基が他のアルコキシル基及び水酸基に置換された化合物を含むものなどが挙げられる。

【0103】

一般式(II)の具体例としては、2,2,2−トリフルオロエチルアクリレート、2,2,3,3,3−ペンタフロオロプロピルアクリレート、2−パーフルオロブチルエチルアクリレート、3−パーフルオロブチル−2−ヒドロキシプロピルアクリレート、2−パーフルオロヘキシルエチルアクリレート、3−パーフルオロヘキシル−2−ヒドロキシプロピルアクリレート、2−パーフルオロオクチルエチルアクリレート、3−パーフルオロオクチル−2−ヒドロキシプロピルアクリレート、2−パーフルオロデシルエチルアクリレート、2−パーフルオロ−3−メチルブチルエチルアクリレート、3−パーフルオロ−3−メトキシブチル−2−ヒドロキシプロピルアクリレート、2−パーフルオロ−5−メチルヘキシルエチルアクリレート、3−パーフルオロ−5−メチルヘキシル−2−ヒドロキシプロピルアクリレート、2−パーフルオロ−7−メチルオクチル−2−ヒドロキシプロピルアクリレート、テトラフルオロプロピルアクリレート、オクタフルオロペンチルアクリレート、ドデカフルオロヘプチルアクリレート、ヘキサデカフルオロノニルアクリレート、ヘキサフルオロブチルアクリレート、2,2,2−トリフルオロエチルメタクリレート、2,2,3,3,3−ペンタフルオロプロピルメタクリレート、2−パーフルオロブチルエチルメタクリレート、3−パーフルオロブチル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロオクチルエチルメタクリレート、3−パーフルオロオクチル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロデシルエチルメタクリレート、2−パーフルオロ−3−メチルブチルエチルメタクリレート、3−パーフルオロ−3−メチルブチル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロ−5−メチルヘキシルエチルメタクリレート、3−パーフルオロ−5−メチルヘキシル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロ−7−メチルオクチルエチルメタクリレート、3−パーフルオロ−7−メチルオクチルエチルメタクリレート、テトラフルオロプロピルメタクリレート、オクタフルオロペンチルメタクリレート、オクタフルオロペンチルメタクリレート、ドデカフルオロヘプチルメタクリレート、ヘキサデカフルオロノニルメタクリレート、1−トリフルオロメチルトリフルオロエチルメタクリレート、ヘキサフルオロブチルメタクリレートなどが挙げられる。

【0104】

分子中にフルオロアルキル基Rf2を有さない一般式(I)で表される化合物を用いることにより、簡便な反応条件で、中空シリカなどのシリカ粒子表面を修飾することが可能となるばかりではなく、シリカ粒子表面に反応性を制御しやすい官能基を導入することが可能となり、その結果、反応性二重結合及びフルオロアルキル基Rf2を有するフッ素化合物Aをシリカ粒子表面で反応させることが可能になる。

【0105】

[反射防止部材の反射防止層側から2番目の層(第2層)(高屈折率層)構成成分]

塗工液中の第2層(高屈折率層)構成成分として好適な粒子に関して説明する。反射防止部材の反射防止層側から2番目の層(第2層)である高屈折率層には、低屈折率層に好適に使用される粒子とは異なる他の粒子が好ましく用いられる。この他の粒子は、特に限定されないが、無機化合物、とくに金属、半金属酸化物、窒化物、ホウ素化物であることが好ましく、Zr,Ti,Al,In,Zn,Sb,Sn,およびCeよりなる群から選ばれる少なくとも一つの金属の酸化物粒子であることがさらに好ましい。また高屈折率層構成成分として好適に用いられる粒子としては、低屈折率層に好適に使用される粒子よりも屈折率が高い粒子が好ましく、具体的には酸化ジルコニウム(ZrO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化インジウム(In2O3)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、酸化アンチモン(Sb2O3)、およびインジウムスズ酸化物(In2O3)から選ばれる少なくとも一つの無機化合物、あるいはこれらの無機化合物間の固溶体、および一部元素を置換、侵入、欠損した固溶体であり、特に好ましくはアンチモン含有酸化スズ(ATO)や酸化チタン(TiO2)である。

【0106】

本発明においては、低屈折率層に好適に使用されるフッ素処理粒子を除いた他の粒子(無機化合物からなる粒子など)を、高屈折率層中に少なくとも1種類含むことが好ましく、より好ましくは1種類以上5種類以下含む態様であり、特に好ましくは1種類含む態様である。

【0107】

本発明の製造方法に好適な塗工液中の高屈折率層構成成分として好ましく用いられる他の粒子の数平均粒子径は、好ましくは150nm以下、より好ましく50nm以下である。無機粒子などの他の粒子の数平均粒子径が小さい分には問題がないが、現実的に製造可能な粒子径は1nm程度が下限である。

【0108】

なお、ここでいう数平均粒子径も、透過型電子顕微鏡により求めた粒子径をいい、該粒子を含む分散物を蒸発、乾固した状態のサンプルについて透過型電子顕微鏡で観察を行い、その際の測定倍率は50万倍とし、その画面に存在する100個の粒子の外径を測定しその平均値とした。

【0109】

なお外径とは、前述の通り粒子の最大の径(つまり粒子の長径であり、粒子中の最も長い径を示す)を表す。

【0110】

また、本発明の反射防止部材のより好ましい製造方法として、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成する工程を含む製造方法を用いる場合には、自発的な層構造の形成が容易になるため、他の粒子である無機粒子の数平均粒子径が30nmよりも小さいことが好ましい。

【0111】

塗工液中の高屈折率層構成成分として好適な他の粒子の屈折率、特にシリカ粒子よりも屈折率が高い無機化合物からなる粒子の屈折率としては、好ましくは1.58〜2.80、より好ましくは1.60〜2.50である。粒子の屈折率が1.58よりも小さくなると、高屈折率ハードコート層の屈折率が低下することがあり、粒子の屈折率が2.80よりも大きくなると、高屈折率ハードコート層と支持基材との屈折率差が上昇し、良好な反射防止性能が得られなくなり、またわずかな膜厚の変化が干渉色の変化を引き起こし、これに起因する干渉縞が検知されて発生し外観が悪化することがある。

【0112】

塗工液中の高屈折率層構成成分として用いられる粒子については前述した通りだが、フッ素化合物Aによる表面処理がされた粒子がシリカ粒子の場合は、該シリカ粒子よりも屈折率が高い粒子であることが特に好ましく、このような該シリカ粒子よりも屈折率が高い粒子としては、数平均粒子径が20nm以下で、かつ屈折率が1.60から2.80の無機化合物が好ましく用いられる。そのような無機化合物の具体例としては、アンチモン含有酸化スズ(ATO)、酸化ジルコニウム(ZrO2)、及び/または酸化チタン(TiO2)が挙げられ、特に反射防止性の点から屈折率が高い酸化チタンがより好ましい。

[溶媒]

本発明の反射防止部材の製造方法に使用される塗工液には、前述の粒子に加えて、さらに溶媒を含むことが好ましい。ここでいう溶媒とは、塗工後の乾燥工程にてほぼ大部分を蒸発させることが可能な液体を指す。塗工液に溶媒を含むことにより、液膜の展延が容易になるため膜厚制御精度が向上し、また、フッ素処理粒子の空気側(反射防止層側の最表面層)への移動が容易になるため、反射防止性能が向上する。

【0113】

溶媒は、特に限定されるものではないが、通常、常圧での沸点が200℃以下の溶媒が好ましい。具体的には、水、アルコール類、ケトン類、エーテル類、エステル類、炭化水素類、アミド類、フッ素類等が用いられる。これらは、1種、または2種以上を組み合わせて用いることができる。具体的には、例えば、プロピレングリコールモノメチルエーテル(PGME)、シクロヘキサノン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール等が挙げられ、特に粒子の分散安定性の点からイソプロピルアルコール、プロピレングリコールなどが特に好ましい。

【0114】

アルコール類としては、例えば、メタノール、エタノール、イソプロピルアルコール、イソブタノール、n−ブタノール、tert−ブタノール、エトキシエタノール、ブトキシエタノール、ジエチレングリコールモノエチルエーテル、ベンジルアルコール、フェニチルアルコール等を挙げることができる。ケトン類としては、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等を挙げることができる。エーテル類としては、例えば、ジブチルエーテル、プロピレングリコールモノエチルエーテルアセテートなどを挙げることができる。エステル類としては、例えば、酢酸エチル、酢酸ブチル、乳酸エチル、アセト酢酸メチル、アセト酢酸エチル等を挙げることができる。芳香族類としては、例えば、トルエン、キシレン等を挙げることができる。アミド類としては、例えば、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等を挙げることができる。

[バインダー成分及びバインダー原料]

本発明の反射防止部材の反射防止層には、前記した物質以外に塗工液中のバインダー原料に由来するバインダー成分を必要とする。つまり、反射防止部材の製造方法において用いる塗工液中には、バインダー原料を含む必要がある。塗工液中のバインダー原料としては特に限定するものではないが、製造性の観点より、熱及び/または活性エネルギー線などにより、硬化可能なバインダー原料であることが好ましく、バインダー原料は一種類であっても良いし、二種類以上を混合して用いても良い。ここでバインダー原料とは、塗工液中に含まれる化合物であり、反射防止層のバインダー成分の原料である。つまり、本発明の反射防止部材を製造するに際し好適な塗工液中に含まれるバインダー原料が、熱などにより硬化したものをバインダー成分という。なお、一部のバインダー原料については、反射防止層中でも塗工液中と同様の状態で存在する場合もあり(未反応のまま、反射防止層中に存在する場合もあり)、その場合でも反射防止層中のものはバインダー成分という。

【0115】

また、本発明における前記フッ素処理粒子や、前記フッ素処理粒子以外の他の粒子を膜中に保持する観点より、分子中にアルコキシシランやアルコキシシランの加水分解物や反応性二重結合を有しているバインダー原料であることが好ましい。またUV線により硬化する場合は、酸素阻害を防ぐことができることから酸素濃度ができるだけ低い方が好ましく、嫌気性雰囲気下で硬化する方がより好ましい。酸素濃度を下げることにより最表面の硬化状態が向上し、耐アルカリ性が良化する場合がある。このような塗工液中のバインダー原料として、多官能アクリレートを用いるのが好ましく、代表的なものを以下に例示する。

【0116】

1分子中に、3(より好ましくは4または5)個以上の(メタ)アクリロイルオキシ基を有する多官能アクリレートおよびその変性ポリマー、具体的な例としては、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリアクリレートヘキサンメチレンジイソシアネートウレタンポリマーなどを用いることができる。これらの単量体は、1種または2種以上を混合して使用することができる。また、市販されている多官能アクリル系組成物としては三菱レイヨン株式会社;(商品名”ダイヤビーム”シリーズなど)、長瀬産業株式会社;(商品名”デナコール”シリーズなど)、新中村化学株式会社;(商品名”NKエステル”シリーズなど)、DIC株式会社;(商品名”UNIDIC”など)、東亜合成化学工業株式会社;(”アロニックス”シリーズなど)、日本油脂株式会社;(”ブレンマー”シリーズなど)、日本化薬株式会社;(商品名”KAYARAD”シリーズなど)、共栄社化学株式会社;(商品名”ライトエステル”シリーズなど)などを挙げることができ、これらの製品を利用することができる。

[各成分の含有量]

本発明の反射防止部材の反射防止層(及び本発明の製造方法に好適に用いられる塗工液)において、フッ素処理粒子を除いた粒子を他の粒子とした際に、フッ素処理粒子/他の粒子の含有比率(質量比率)が、フッ素処理粒子/他の粒子=1/30〜1/1であることが好ましい。

【0117】

フッ素処理粒子/他の粒子の含有比率(質量比率)を上記範囲にすることにより、優れた反射防止性を維持しながら耐擦傷性、耐摩耗性を確保することが可能になる。

【0118】

好ましくは、本発明の製造に用いられる塗工液100質量%において、(フッ素処理粒子を含む)全ての粒子(ここでいう全ての粒子には、フッ素化合物Aによる表面処理によって、フッ素処理粒子中の粒子と結合したフッ素化合物Aなど有機化合物も含めたフッ素処理粒子全体の質量も含める。)の合計が0.2質量%〜40質量%、有機溶媒を40〜98質量%、バインダー原料、開始剤、硬化剤、及び触媒などのその他の成分を0.1質量%〜20質量%含む態様であり、より好ましくは、(フッ素処理無機粒子を含む)全ての粒子の合計が1質量%〜35質量%、溶媒を50〜97質量%、その他の成分を1〜15質量%含む態様である。

【0119】

さらに好ましい態様としては、2種類以上の粒子が無機化合物粒子とフッ素処理シリカ粒子であり、これらの合計が本発明の塗工液100質量%において2〜30質量%、有機溶媒が60〜95質量%、その他の成分が2〜10質量%の態様である。

【0120】

フッ素処理粒子は、これを含む塗工液を支持基材に塗工して乾燥した際に、好適に空気側(最表面層)へ固定され、好適に低屈折率層を形成することができるため、本発明の反射防止部材の製造に用いられる塗工液中の粒子には、フッ素化合物Aによる表面処理がされた粒子が含まれていることが好ましい。

【0121】

なお、2種類以上の粒子の全ての粒子がフッ素化合物Aによる表面処理を施された場合よりも、フッ素化合物Aによる表面処理を施された粒子(特にシリカ粒子)と該表面処理をされていない粒子(特に金属酸化物)の両方を含む塗工液を用いる方が、屈折率差の大きい2層を得ることができるために反射防止性の点で好ましい。

[支持基材]

反射防止部材をCRT画像表示面やレンズ表面に直接設ける場合を除き、反射防止部材は支持基材を有することが重要である。支持基材に特に限定はないが、ガラス板よりもプラスチックフィルムの方が好ましい。プラスチックフィルムの材料の例には、セルロースエステル(例、トリアセチルセルロース、ジアセチルセルロース、プロピオニルセルロース、ブチリルセルロース、アセチルプロピオニルセルロース、ニトロセルロース)、ポリアミド、ポリカーボネート、ポリエステル(例、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ−1,4−シクロヘキサンジメチレンテレフタレート、ポリエチレン−1,2−ジフェノキシエタン−4,4’−ジカルボキシレート、ポリブチレンテレフタレート)、ポリスチレン(例、シンジオタクチックポリスチレン)、ポリオレフィン(例、ポリプロピレン、ポリエチレン、ポリメチルペンテン)、ポリスルホン、ポリエーテルスルホン、ポリアリレート、ポリエーテルイミド、ポリメチルメタクリレート及びポリエーテルケトンなどが含まれるが、これらの中でも得にトリアセチルセルロース、ポリカーボネート、ポリエチレンテレフタレートおよびポリエチレンナフタレートが好ましい。

【0122】

本発明の反射防止部材の好ましい態様では、上述のような耐擦傷性が十分でないプラスチックを支持基材に使用しても、高屈折率層の厚みを制御することで反射防止性に加えて耐擦傷性も付与できるため、公知技術のように、支持基材上にハードコート層を設ける必要は必ずしもない。また上述のように、支持基材は接着層、シールド層、滑り層などの各種機能層を有するフィルムとすることもできる。

【0123】

支持基材の光透過率は、80%以上100%以下であることが好ましく、86%以上100%以下であることがさらに好ましい。ここで光透過率とは、光を照射した際に試料を透過する光の割合のことであり、JIS K 7361−1(1997)に従い測定することができる透明材料の透明性の指標である。反射防止部材の光透過率としては値が大きいほど良好であり、値が小さいとヘイズ値が上昇、画像劣化が生じる可能性が高くなるため好ましくない。ヘイズはJIS K 7136(2000)に規定された透明材料の濁りの指標である。ヘイズは小さいほど透明性が高いことを示す。

【0124】

支持基材のヘイズは、0.01%以上2.0%以下であることが好ましく、0.05%以上1.0%以下であることがさらに好ましい。

【0125】

支持基材の屈折率は、1.4〜1.7であることが好ましい。なお、ここでいう屈折率とは、光が空気中からある物質中に進む時、その界面で進行方向の角度を変える割合のことであり、JIS K 7142(1996)に規定されている方法により測定することができる。

【0126】

支持基材には、赤外線吸収剤あるいは紫外線吸収剤を添加してもよい。赤外線吸収剤の添加量は、支持基材の全成分100質量%において0.01〜20質量%であることが好ましく、0.05〜10質量%であることがさらに好ましい。滑り剤として、不活性無機化合物の粒子を支持基材に添加してもよい。無機化合物の例には、SiO2、TiO2、BaSO4、CaCO3、タルクおよびカオリンが含まれる。更に、支持基材に、表面処理を実施してもよい。

【0127】

支持基材の表面には、各種の表面処理を施すことも可能である。表面処理の例には、薬品処理、機械的処理、コロナ放電処理、火焔処理、紫外線照射処理、高周波処理、グロー放電処理、活性プラズマ処理、レーザー処理、混酸処理およびオゾン酸化処理が含まれる。これらの中でもグロー放電処理、紫外線照射処理、コロナ放電処理および火焔処理が好ましく、グロー放電処理と紫外線処理がさらに好ましい。

[反射防止部材の製造方法]

本発明の反射防止部材は、1回の塗工時に1層の液膜を塗工、乾燥する工程を、種類の異なる粒子を含む塗工液で複数回行う方法と、支持基材の少なくとも片面に塗工液を1回塗工することにより、1層の液膜を形成する工程と乾燥する工程をこの順に行なうことにより、支持基材上に屈折率の異なる2層を同時に形成する方法のいずれでも製造することが可能だが、後者の方法が、反射防止層内で均一なマトリクスを形成することができて好ましい。

【0128】

ここで、支持基材の少なくとも片面に塗工液を1回塗工することにより、1層の液膜を形成する工程とは、支持基材に対して1回の塗工工程にて1種類の塗工液からなる1層の液膜を形成することを指し、1回の塗工工程にて複数層からなる液膜を同時に1回塗工する多層同時塗工や、1回の塗工時に1層の液膜を複数回の塗工、乾燥工程を有する連続逐次塗工、1回の塗工時に1層の液膜を複数回の塗工し、次いで乾燥する、ウェットオンウェット塗工などを行わないことを指す。

【0129】

まず、各層を形成するための成分を含有した塗工液は前述の要領で調製され、この塗工液をディップコート法、エアーナイフコート法、カーテンコート法、ローラーコート法、ワイヤーバーコート法、グラビアコート法やダイコート法(米国特許2681294号明細書参照)などにより支持基材上に塗工する。

【0130】

これらの塗工方式のうち、グラビアコート法または、ダイコート法が塗工方法として好ましい。グラビアコート法は反射防止層のような塗工量の少ない塗工液を均一な膜厚で塗工することに優れており、グラビアコート法の中でもダイレクトグラビア法で、グラビアロール直径の小さい小径グラビアロールを用いることが、メニスカス部の安定性確保の面からより好ましい。このような塗工方法としては、マイクログラビア法が提案されている。

【0131】

また、ダイコート法は、反射防止層のような塗工量の少ない場合には工夫を要するが、前計量方式のためコーティングダイへの供給液量にて膜厚の制御が可能であり、また、原理的に塗工液の滞留部、蒸発部がないため、塗工液の安定性の面からも優れている。

【0132】

次いで、支持基材上に塗工された液膜を乾燥する。得られる反射防止部材中から完全に溶媒を除去する事に加え、自発的に層構造を形成させるために液膜中での粒子の運動を促進するという観点からも、乾燥工程では液膜の加熱を伴うことが好ましい。

【0133】

この乾燥工程は一般的に、(A)恒率乾燥期間、(B)減率乾燥期間に分けられ、前者は、液膜表面において溶媒分子の大気中への拡散が乾燥の律速になっているため、乾燥速度は、この区間において一定で、乾燥速度は大気中の被蒸発溶媒分圧、風速、温度により支配され、膜面温度は熱風温度と大気中の被蒸発溶媒分圧により決まる値で一定になる。後者は、液膜中での溶媒の拡散が律速となっているため、乾燥速度はこの区間において一定値を示さず低下し続け、液膜中の溶媒の拡散係数により支配され、膜面温度は上昇する。ここで乾燥速度とは、単位時間、単位面積当たりの溶媒蒸発量を表わしたもので、g・m−2・min−1の次元からなる。

【0134】

本発明の製造方法では、自発的な層構造の形成は恒率乾燥期間において発生していると推定しており、この区間における乾燥速度には、好ましい範囲があり、1.4g/(m2.s)以下であることが好ましく、0.9g・m−2・min−1以下であることがより好ましく、0.1g/(m2.s)以上であることが好ましい。恒率乾燥区間における乾燥速度をこの範囲にすることにより、乾燥速度の不均一さに起因するムラを防ぎ、かつ自発的な層構造を起こすことに必要な時間を十分に確保することができる。

【0135】

0.1g/(m2.s)以上1.4g/(m2.s)以下の範囲の乾燥速度が得られるならば、特に特定の風速、温度に限定されない。

【0136】

本発明の製造方法では、減率乾燥期間では、残存溶媒の蒸発と共に、粒子の配列による層構造の緻密化が行われる。この過程においては粒子の配列のため、粒子の運動性と共に、配列のための時間を必要とするため、減率乾燥期間における膜面温度上昇速度には好ましい範囲が存在し、5℃/秒以下であることが好ましく、1℃/秒以下であることがより好ましい。

【0137】

乾燥方法については、伝熱乾燥(高熱物体への密着)、対流伝熱(熱風)、輻射伝熱(赤外線)、その他(マイクロ波、誘導加熱)などが挙げられる。この中でも、本発明の製造方法では、精密に幅方向で乾燥速度を均一にする必要から、対流伝熱、または輻射伝熱を使用した方式が好ましく、さらに恒率乾燥期間においては、幅方向で均一な乾燥速度を達成するため、対流伝熱による乾燥の場合には、制御可能な風速を維持しつつ、乾燥時の総括物質移動係数を下げることが可能な方法として、支持基材に対して平行で、基材の搬送方向に対して平行、あるいは垂直な方向に熱風を送風する方式が望ましい。

【0138】

さらに、乾燥工程後に形成された支持基材上の2層に対して、熱またはエネルギー線を照射する事によるさらなる硬化操作(硬化工程)を行ってもよい。硬化工程において、熱で硬化する場合には、室温から200℃であることが好ましく、硬化反応の活性化エネルギーの観点から、より好ましくは100℃以上200℃以下、さらに好ましくは130℃以上200℃以下である。

【0139】

また、エネルギー線により硬化する場合には汎用性の点から電子線(EB線)及び/又は紫外線(UV線)であることが好ましい。また紫外線により硬化する場合は、酸素阻害を防ぐことができることから酸素濃度ができるだけ低い方が好ましく、窒素雰囲気下(窒素パージ)で硬化する方がより好ましい。酸素濃度が高い場合には、最表面の硬化が阻害され、硬化が不十分となり、耐擦傷性、耐アルカリ性が不十分となる場合がある。また、紫外線を照射する際に用いる紫外線ランプの種類としては、例えば、放電ランプ方式、フラッシュ方式、レーザー方式、無電極ランプ方式等が挙げられる。放電ランプ方式である高圧水銀灯を用いて紫外線硬化させる場合、紫外線の照度が100〜3000mW/cm2、好ましくは200〜2000mW/cm2、さらに好ましくは300〜1500mW/cm2となる条件で紫外線照射を行うことが好ましく、紫外線の積算光量が100〜3000mJ/cm2、好ましく200〜2000mJ/cm2、さらに好ましくは300〜1500mJ/cm2となる条件で紫外線照射を行うことがより好ましい。ここで、紫外線照度とは、単位面積当たりに受ける照射強度で、ランプ出力、発光スペクトル効率、発光バルブの直径、反射鏡の設計及び被照射物との光源距離によって変化する。しかし、搬送スピードによって照度は変化しない。また、紫外線積算光量とは単位面積当たりに受ける照射エネルギーで、その表面に到達するフォトンの総量である。積算光量は、光源下を通過する照射速度に反比例し、照射回数とランプ灯数に比例する。

【0140】

硬化を熱により行う場合、乾燥工程と硬化工程とを同時におこなってもよい。

【0141】

また本発明の反射防止部材は、PDPなどの各種画像表示装置の視認側表面に設けることで、反射防止性に優れた画像表示装置を提供することができる。なおこの際は、反射防止部材における支持基材側を画像表示装置側として、反射防止部材などを設けることが重要である。

【実施例】

【0142】

次に、実施例に基づいて本発明を説明するが、本発明は必ずしもこれらに限定されるものではない。

[製造例]

[高屈折率層構成成分の調整]

[高屈折率層構成成分(A−8)の調整]

下記材料を混合し、高屈折率層構成成分(A−8)を得た。

二酸化チタン粒子分散物 16質量部

(ELCOM 日揮触媒化成株式会社製: 固形分30質量%、数平均粒子径 8nm)

バインダー成分A 4質量部

(EBCRYL8210: ダイセルサイテック株式会社 固形分100質量%)

2−プロパノール 4.8質量部

エチレングリコールモノブチルエーテル 5.2質量部

なおここでいう数平均粒子径は、該粒子を含む分散物を蒸発、乾固した状態のサンプルについて透過型電子顕微鏡で50万倍で観察し、その画面に存在する100個の粒子の外径を測定しその平均値を数平均粒子径とした。以下同様である。

【0143】

[高屈折率層構成成分(D−8)の調整]

下記材料を混合し、高屈折率層構成成分(D−8)を得た。

二酸化チタン粒子分散物 16質量部

(ELCOM 日揮触媒化成株式会社製: 固形分30質量%、数平均粒子径 8nm)

バインダー成分A 4質量部

(EBCRYL8210: ダイセルサイテック株式会社 固形分100質量%)

2−プロパノール 3.84質量部

エチレングリコールモノブチルエーテル 4.16質量部

[高屈折率層構成成分(E−8)の調整]

下記材料を混合し、高屈折率層構成成分(E−8)を得た。

二酸化チタン粒子分散物 16質量部

(ELCOM 日揮触媒化成株式会社製: 固形分30質量%、数平均粒子径 8nm)

バインダー成分A 4質量部

(EBCRYL8210: ダイセルサイテック株式会社 固形分100質量%)

エチレングリコールモノブチルエーテル 0.1質量部

[高屈折率層構成成分(A−15)の調整]

前記、高屈折率層構成成分(D−8)に対し、二酸化チタン粒子分散物を下記、二酸化ジルコニウム粒子分散物に変えた以外は同様にして、高屈率層構成成分(A−15)を得た。

【0144】

二酸化ジルコニウム粒子分散物

(ELCOM 日揮触媒化成株式会社製:固形分30質量%、数平均粒子径 15nm)

[高屈折率層構成成分(B−25)の調整]

下記材料を混合し、高屈折率層構成成分(B−25)を得た。

ATO粒子分散物 12質量部

(リオデュラス 東洋インキ株式会社製:固形分30質量%、数平均粒子径 25nm)

2−プロパノール 80質量部

エチレングリコールモノブチルエーテル 20質量部

[高屈折率層構成成分(C−25)の調整]

前記、高屈折率層構成成分(B−25)に対し、シリカ分散物(東洋インキ株式会社製 固形分20質量%、数平均粒子径200nm)を10質量%添加した以外は同様にして、高屈折率層構成成分(C−25)を得た。

[低屈折率層構成成分の調整]

[低屈折率層構成成分(a)の調整]

中空シリカ粒子分散物であるスルーリア(日揮触媒化成株式会社製中空シリカ:固形分濃度20質量%、数平均粒子径 40nm)20gに、メタクリロキシプロピルトリメトキシシラン2.75gと10質量%蟻酸水溶液0.34g、水0.612gとを混合し、70℃にて1時間撹拌した。ついで、H2C=CH−COO−CH2−(CF2)8F 2.76g及び2,2−アゾビスイソブチロニトリル0.115gを加えた後、60分間90℃にて加熱撹拌した。その後、イソプロピルアルコールを加え希釈し、固形分3.5質量%の低屈折率層構成成分(a)とした。

【0145】

[低屈折率層構成成分(b)の調整]

中空シリカ粒子分散物であるスルーリア(日揮触媒化成株式会社製中空シリカ:固形分濃度20質量%、数平均粒子径 60nm)15gに、メタクリロキシプロピルトリメトキシシラン1.37gと10質量%蟻酸水溶液0.17g、水0.306gとを混合し、70℃にて1時間撹拌した。ついで、H2C=CH−COO−CH2−(CF2)8F 1.38g及び2,2−アゾビスイソブチロニトリル0.057gを加えた後、60分間90℃にて加熱撹拌した。その後、イソプロピルアルコールを加え希釈し、固形分3.5質量%の低屈折率層構成成分(b)とした。

【0146】

[低屈折率層構成成分(c)の調整]

シリカスラリー(CIKナノテック株式会社製:固形分30質量%、数平均粒子径 100nm)にイソプロピルアルコールを加え希釈し、固形分3.5質量%の低屈折率層構成成分(c)とした。

【0147】

[低屈折率層構成成分(d)の調整]

中空シリカ粒子分散物であるスルーリア(日揮触媒化成株式会社製中空シリカ:固形分濃度20質量%、数平均粒子径 60nm)、含フッ素化合物である16−FDA(共栄社化学株式会社製:フッ素含有率53%)、防汚成分であるDHPA(1−アクリロイルオキシ−2−ヒドロキシ−4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,13,13,13−ヘンエイコサフルオロトリデカン)を、組成比で40:60:4質量部となるように混合し、低屈折率層構成成分(d)とした。

【0148】

[低屈折率層構成成分(e)の調整]

パーフロロオキシアルキル化合物10重量%、1−ヒドロキシシクロヘキシルフェニルケトン0.3重量%となるように、1,1,1,2,3,4,4,5,5,5−デカフロロペンタンで希釈し、低屈折率層構成成分(e)とした。

【0149】

[低屈折率層構成成分(f)の調整]

コロイダルシリカであるST−ZL(日産化学工業株式会社製コロイダルシリカ:固形分30質量%、数平均粒子径 100nm)22.7gに、メタクリロキシプロピルトリメトキシシラン1.375gと10質量%蟻酸水溶液0.17g、水0.306gとを混合し、70℃にて1時間撹拌した。ついで、H2C=CH−COO−CH2−(CF2)8F 1.38g及び2,2−アゾビスイソブチロニトリル0.0575gを加えた後、60分間90℃にて加熱撹拌した。その後、イソプロピルアルコールを加え希釈し、固形分3.5質量%の低屈折率層構成成分(f)とした。

【0150】

[低屈折率層構成成分(g)の調整]

コロイダルシリカであるオスカル(日揮触媒化成株式会社製コロイダルシリカ:固形分30質量%、数平均粒子径 120nm)20.4gに、メタクリロキシプロピルトリメトキシシラン0.935gと10質量%蟻酸水溶液0.1156g、水0.208gとを混合し、70℃にて1時間撹拌した。ついで、H2C=CH−COO−CH2−(CF2)8F 0.938g及び2,2−アゾビスイソブチロニトリル0.0391gを加えた後、60分間90℃にて加熱撹拌した。その後、イソプロピルアルコールを加え希釈し、固形分3.5質量%の低屈折率層構成成分(g)とした。

【0151】

[低屈折率層構成成分(h)の調整]

コロイダルシリカであるオスカル(日揮触媒化成株式会社製コロイダルシリカ:固形分30質量%、数平均粒子径 80nm)20.0gに、メタクリロキシプロピルトリメトキシシラン1.375gと10質量%蟻酸水溶液0.17g、水0.306gとを混合し、70℃にて1時間撹拌した。ついで、H2C=CH−COO−CH2−(CF2)8F 1.38g及び2,2−アゾビスイソブチロニトリル0.0575gを加えた後、60分間90℃にて加熱撹拌した。その後、イソプロピルアルコールを加え希釈し、固形分3.5質量%の低屈折率層構成成分(h)とした。

【0152】

[低屈折率層構成成分(i)の調整]

コロイダルシリカであるオスカル(日揮触媒化成株式会社製コロイダルシリカ:固形分30質量%、数平均粒子径 45nm)20.0gに、メタクリロキシプロピルトリメトキシシラン2.75gと10質量%蟻酸水溶液0.34g、水0.612gとを混合し、70℃にて1時間撹拌した。ついで、H2C=CH−COO−CH2−(CF2)8F 2.76g及び2,2−アゾビスイソブチロニトリル0.115gを加えた後、60分間90℃にて加熱撹拌した。その後、イソプロピルアルコールを加え希釈し、固形分3.5質量%の低屈折率層構成成分(i)とした。

【0153】

〔塗料組成物1〜20〕

以下の方法により塗料組成物1〜20を調整した。

【0154】

[塗料組成物1]

下記材料を混合し、塗料組成物1を得た。

低屈折率層構成成分(a) 3.55質量部

低屈折率層構成成分(f) 0.4質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物2]

下記材料を混合し、塗料組成物2を得た。

低屈折率層構成成分(a) 3.15質量部

低屈折率層構成成分(f) 0.8質量部

高屈折率層構成成分(B−25) 5.95質量部

[塗料組成物3]

下記材料を混合し、塗料組成物3を得た。

低屈折率層構成成分(a) 3.55質量部

低屈折率層構成成分(g) 0.4質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物4]

下記材料を混合し、塗料組成物4を得た。

低屈折率層構成成分(a) 3.55質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

コロイダルシリカST−ZL 0.4質量部

(日産化学工業株式会社製:固形分20質量%、数平均粒子径 100nm)

[塗料組成物5]

下記材料を混合し、塗料組成物5を得た。

低屈折率層構成成分(a) 2.35質量部

低屈折率層構成成分(f) 1.6質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物6]

下記材料を混合し、塗料組成物6を得た。

低屈折率層構成成分(a) 1.95質量部

低屈折率層構成成分(f) 2.0質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物7]

下記材料を混合し、塗料組成物7を得た。

低屈折率層構成成分(a) 2.75質量部

低屈折率層構成成分(g) 1.2質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物8]

下記材料を混合し、塗料組成物8を得た。

低屈折率層構成成分(a) 3.15質量部

低屈折率層構成成分(i) 0.8質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物9]

下記材料を混合し、塗料組成物9を得た。

低屈折率層構成成分(a) 3.75質量部

低屈折率層構成成分(f) 0.2質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物10]

下記材料を混合し、塗料組成物10を得た。

低屈折率層構成成分(a) 2.75質量部

低屈折率層構成成分(h) 1.2質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物11]

下記材料を混合し、塗料組成物11を得た。

低屈折率層構成成分(a) 3.55質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

コロイダルシリカ オスカル 0.4質量部

(東洋インキ株式会社製:固形分20質量%、数平均粒子径 300nm)

[塗料組成物12]

下記材料を混合し、塗料組成物12を得た。

低屈折率層構成成分(a) 3.55質量部

高屈折率層構成成分(B−25) 5.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

コロイダルシリカ オスカル 0.4質量部

(東洋インキ株式会社製:固形分20質量%、数平均粒子径500nm)

[塗料組成物13]

下記材料を混合し、塗料組成物13を得た。

低屈折率層構成成分(a) 8.9質量部

低屈折率層構成成分(f) 1.0質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物14]

下記材料を混合し、塗料組成物14を得た。

低屈折率層構成成分(b) 4.45質量部

低屈折率層構成成分(f) 0.5質量部

高屈折率層構成成分(A−8) 4.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

フッ素化合物 1.0質量部

(H2C=CH−COO−CH2−(CF2)8F 分子量:518 )

[塗料組成物15]

下記材料を混合し、塗料組成物15を得た。

低屈折率層構成成分(a) 9.9質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物16]

下記材料を混合し、塗料組成物16を得た。

低屈折率層構成成分(b) 4.95質量部

高屈折率層構成成分(B−25) 4.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物17]

下記材料を混合し、塗料組成物17を得た。

低屈折率層構成成分(b) 9.9質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物18]

下記材料を混合し、塗料組成物18を得た。

低屈折率層構成成分(c) 4.95質量部

高屈折率層構成成分(B−25) 4.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

[塗料組成物19]

下記材料を混合し、塗料組成物19(ハードコート塗工液)を得た。

ペンタエリスリトールトリアクリレート(PETA) 30.0質量部

イルガキュア907(商品名、チバスペシャリティケミカルズ社製) 1.5質量部

メチルイソブチルケトン 73.5質量部

[塗料組成物20]

下記材料を混合し、塗料組成物20(ハードコート塗工液)を得た。

アンチモンドープ酸化錫 83質量部

(石原産業株式会社製:30質量%、数平均粒子径98nm)

DPHA 75質量部

イルガキュア184 5質量部

[塗料組成物21]

下記材料を混合し、塗料組成物21を得た。

低屈折率層構成成分(b) 4.45質量部

低屈折率層構成成分(f) 0.5質量部

高屈折率層構成成分(A−15) 4.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

フッ素化合物 1.0質量部

(H2C=CH−COO−CH2−(CF2)8F 分子量:518 )

[塗料組成物22]

下記材料を混合し、塗料組成物22を得た。

低屈折率層構成成分(b) 4.45質量部

低屈折率層構成成分(g) 0.5質量部

高屈折率層構成成分(A−15) 4.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

フッ素化合物 1.0質量部

(H2C=CH−COO−CH2−(CF2)8F 分子量:518 )

[塗料組成物23]

下記材料を混合し、塗料組成物23を得た。

低屈折率層構成成分(b) 3.95質量部

低屈折率層構成成分(g) 1.0質量部

高屈折率層構成成分(D−8) 4.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

フッ素化合物 1.0質量部

(H2C=CH−COO−CH2−(CF2)8F 分子量:518 )

[塗料組成物24]

下記材料を混合し、塗料組成物24を得た。

低屈折率層構成成分(b) 4.45質量部

低屈折率層構成成分(f) 0.5質量部

高屈折率層構成成分(E−8) 16.3質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

フッ素化合物 2.0質量部

(H2C=CH−COO−CH2−(CF2)8F 分子量:518 )

[塗料組成物25]

下記材料を混合し、塗料組成物25を得た。

低屈折率層構成成分(c) 4.95質量部

高屈折率層構成成分(D−8) 4.95質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

フッ素化合物 1.0質量部

(H2C=CH−COO−CH2−(CF2)8F 分子量:518 )

[塗料組成物26]

下記材料を混合し、塗料組成物26を得た。

低屈折率層構成成分(b) 4.95質量部

高屈折率層構成成分(E−8) 16.3質量部

2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン 0.1質量部

フッ素化合物 2.0質量部

(H2C=CH−COO−CH2−(CF2)8F 分子量:518 )

[反射防止部材の作製1]

支持基材としてPET樹脂フィルム上に易接着性塗料が塗工されている“ルミラー”U46(東レ(株)製)をもちいた。この支持基材の易接着塗料が塗工されている面上に、前記塗料組成物19(ハードコート塗工液)をバーコーター(#16)を用いて塗工後、下記に示す第一段階の乾燥を行い、次いで第二段階の乾燥を行った。

第一段階

熱風温度 70℃

熱風風速 2m/s

風向 塗工面に対して平行

乾燥時間 1.5分間

第二段階

熱風温度 130℃

熱風風速 5m/s

風向 塗工面に対して垂直

乾燥時間 2分間

乾燥後、160W/cmの高圧水銀灯ランプ(アイグラフィックス(株)製)を用いて、照度600W/cm2、積算光量800mJ/cm2の紫外線を、酸素濃度0.1体積%の下で照射して硬化させた。

【0155】

次いで、このハードコート塗工液が塗工、乾燥、硬化されている面上に、塗料組成物1〜12、16、18、低屈折率構成成分eをバーコーター(#10)を用いて塗工後、液膜厚み測定用のセンサーと膜面温測定用のセンサーを取り付けた乾燥装置にて、下記に示す第一段階の乾燥を行い、次いで第二段階の乾燥を行った。

第一段階

熱風温度 25℃

熱風風速 0.5m/s

風向 塗工面に対して平行

乾燥時間 2分間

第二段階

熱風温度 130℃

熱風風速 5m/s

風向 塗工面に対して垂直

乾燥時間 2分間

乾燥後、160W/cmの高圧水銀灯ランプ(アイグラフィックス(株)製)を用いて、照度600W/cm2、積算光量800mJ/cm2の紫外線を、酸素濃度0.1体積%の下で照射して硬化させ、実施例1〜12、比較例1、3、5の反射防止部材を作成した。

【0156】

[反射防止部材の作製2]

支持基材としてPET樹脂フィルム上に易接着性塗料が塗工されている“ルミラー”U46(東レ(株)製)を用いた。この支持基材の易接着塗料が塗工されている面上に、塗料組成物14、21〜26をバーコーター(#10)を用いて塗工後、液膜厚み測定用のセンサーと膜面温測定用のセンサーを取り付けた乾燥装置にて、下記に示す第一段階の乾燥を行い、次いで第二段階の乾燥を行った。

第一段階

熱風温度 25℃

熱風風速 0.5m/s

風向 塗工面に対して平行

乾燥時間 2分間

第二段階

熱風温度 130℃

熱風風速 5m/s

風向 塗工面に対して垂直

乾燥時間 2分間

なお、熱風の風速は動静圧管による測定値を使用した。

【0157】

乾燥後、160W/cmの高圧水銀灯ランプ(アイグラフィックス(株)製)を用いて、照度600W/cm2、積算光量800mJ/cm2の紫外線を、酸素濃度0.1体積%の下で照射して硬化させ、実施例14、16〜19、比較例6、7の反射防止部材を作成した。

【0158】

[反射防止部材の作製3]

前記反射防止部材の作成1と同様にして塗料組成物19(ハードコート塗工液)を乾燥、硬化させ、

次いで、このハードコート塗工液が塗工、乾燥、硬化されている面上に、高屈折率層構成成分B−25又はC−25をバーコーター(#6)を用いて塗工後、液膜厚み測定用のセンサーと膜面温測定用のセンサーを取り付けた乾燥装置にて、下記に示す第一段階の乾燥を行い、次いで第二段階の乾燥を行った。

第一段階

熱風温度 25℃

熱風風速 0.5m/s

風向 塗工面に対して平行

乾燥時間 2分間

第二段階

熱風温度 130℃

熱風風速 5m/s

風向 塗工面に対して垂直

乾燥時間 2分間

乾燥後、160W/cmの高圧水銀灯ランプ(アイグラフィックス(株)製)を用いて、照度600W/cm2、積算光量800mJ/cm2の紫外線を、酸素濃度0.1体積%の下で照射して硬化させた。

【0159】

さらに、この高屈折率構成成分B−25が塗工、乾燥、硬化されている面上に、塗料組成物13又は17をバーコーター(#4)を用いて塗工後、液膜厚み測定用のセンサーと膜面温測定用のセンサーを取り付けた乾燥装置にて、下記に示す第一段階の乾燥を行い、次いで第二段階の乾燥を行った。

【0160】

また、高屈折率構成成分C−25が塗工、乾燥、硬化されている面上に、塗料組成物15をバーコーター(#4)を用いて塗工後、同様の乾燥を行った。

第一段階

熱風温度 25℃

熱風風速 0.5m/s

風向 塗工面に対して平行

乾燥時間 2分間

第二段階

熱風温度 130℃

熱風風速 5m/s

風向 塗工面に対して垂直

乾燥時間 2分間

乾燥後、160W/cmの高圧水銀灯ランプ(アイグラフィックス(株)製)を用いて、照度600W/cm2、積算光量800mJ/cm2の紫外線を、酸素濃度0.1体積%の下で照射して硬化させ、実施例13、15、比較例2の反射防止部材を作成した。

【0161】

[反射防止部材の作製4]

前記反射防止部材の作成1と同様にして塗料組成物20(ハードコート塗工液)を乾燥、硬化させ、

次いで、このハードコート塗工液が塗工、乾燥、硬化されている面上に、低屈折率構成成分dをバーコーター(#4)を用いて塗工後、液膜厚み測定用のセンサーと膜面温測定用のセンサーを取り付けた乾燥装置にて、下記に示す第一段階の乾燥を行い、次いで第二段階の乾燥を行った。

第一段階

熱風温度 25℃

熱風風速 0.5m/s

風向 塗工面に対して平行

乾燥時間 2分間

第二段階

熱風温度 130℃

熱風風速 5m/s

風向 塗工面に対して垂直

乾燥時間 2分間

乾燥後、160W/cmの高圧水銀灯ランプ(アイグラフィックス(株)製)を用いて、照度600W/cm2、積算光量800mJ/cm2の紫外線を、酸素濃度0.1体積%の下で照射して硬化させ、比較例4の反射防止部材を作成した。

【0162】

[反射防止フィルムの評価]

[反射防止部材の評価]

作製した反射防止部材について次に示す性能評価を実施し、得られた結果を表に示す。特に断りのない場合を除き、測定は各実施例・比較例において1つのサンプルについて場所を変えて3回測定を行い、その平均値を用いた。

【0163】

[反射防止層の各層の厚み]

透過型電子顕微鏡(TEM)を用いて断面を観察することにより、支持基材上の2層の各層の厚みを測定した。各層の厚みは、以下の方法に従い測定した。反射防止層の断面の超薄切片をTEMにより20万倍の倍率で撮影した画像から、ソフトウェア(画像処理ソフトEasyAccess)にて各層の厚みを読み取った。合計で10点の層厚みを測定して平均値とした。

【0164】

[2層個々の屈折率]

本発明における2層個々の屈折率は、反射分光膜厚計(大塚電子製、商品名[FE−3000])により、300〜800nmの範囲での反射率を測定し、該装置付属のソフトウェア[FE−Analysis]を用い、大塚電子株式会社製[膜厚測定装置 総合カタログP6(非線形最小二乗法)]に記載の方法に従い、550nmにおける屈折率を求めた。

【0165】

屈折率の波長分散の近似式としてCauchyの分散式(式1)を用い最小二乗法(カーブフィッティング法)により、光学定数(C1、C2、C3)を計算し、550nmにおける屈折率を測定した。

【0166】

[2層の界面の形成]

透過型電子顕微鏡(TEM)を用いて断面を観察することにより、支持基材上の2層の界面の有無を判断した。界面の有無の判断は以下の方法に従い判断した。

【0167】

反射防止層の超薄切片に対し、TEMにより20万倍の倍率で撮影した画像を、ソフトウェア(画像処理ソフトEasyAccess 株式会社 アド・サイエンス製)にて、ホワイトバランスを最明部と最暗部が8bitのトーンカーブに収まるように調整した。さらに2種類の粒子が明確に見分けられるようにコントラストを調節した。

このとき1つの層と他の層との界面に明確な境界を引くことができる場合を、明確な界面があるとみなした。

明確な境界を引くことができる場合 「○」

明確な境界を引くことができない場合 「×」

[最表面から測定した粒子の体積基準頻度分布A]

走査型電子顕微鏡(SEM)を用いて反射防止部材の反射防止層側の最表面の画像を撮影し、画像に対して画像処理ソフトを用いて粒子径Dpを求め、この結果を基に体積基準頻度分布A、体積基準頻度分布Aのピーク粒子径、粒子径が最も大きい側のピークを含む分布の総体積を求めた。

【0168】

前記粒子径Dpの具体的な測定は、反射防止部材の反射防止層側の表面をSEMにより20万倍の倍率で撮影した画像を、ソフトウェア(画像処理ソフトEasyAccess)にて、ホワイトバランスを最明部と最暗部が8bitのトーンカーブに収まるように調整し、さらに2種類の粒子が明確に見分けられるようにコントラストを調節した。次いで、EasyGauge機能のCircleGaugeモードにて、粒子を外接円近似した。この時、Treshold値を、画像の粒子径が代表されるように調節した。この測定を無差別に抽出した粒子100個について行った。

【0169】

体積基準頻度分布Aの算出は、最初に前述の100個の粒子に対して得られた粒子径Dpのヒストグラム(個数基準頻度分布)を作成した。この時、体積基準頻度分布は横軸を対数軸で表す必要があることから、粒子径1nmから1000nmまでの分布が対数で等間隔になるように、1オーダー当たり20点に分割してこれを階級数とし、各階級の中心値を各階級における代表粒子径として、Microsoft Excelのヒストグラム機能を用いてヒストグラム処理をおこなった。

次いで得られたヒストグラムに対し、体積で重み付けをするため、ヒストグラムの各階級の代表体積を求めた。ヒストグラムの各階級における代表体積は、ヒストグラムの各階級における代表粒子径を用いて得られる球の体積と仮定して求めた。

【0170】

そして、ヒストグラムの各階級における代表体積に対して、各階級別の頻度を掛けて、各階級毎の体積(階級毎の積算体積)を求めた。さらに各階級毎の体積(階級毎の積算体積)を全ての階級について足し合わせることで、粒子総体積(全階級の積算体積)を求めた。そして各階級毎の体積(階級毎の積算体積)を、粒子総体積(全階級の積算体積)で割ることにより、各階級毎の体積頻度を求めた。そして、各階級毎の体積頻度を縦軸に、各階級における代表粒子径を横軸にしたヒストグラムに表すことにより、体積基準頻度分布を求めた。

【0171】

前述の通り、体積基準頻度分布におけるピークとは、各々の体積基準頻度分布の極大値を意味し、体積基準頻度分布が極大値を1つのみ有する場合には、その極大値がピークであり、また、体積基準頻度分布が極大値を2つ以上有する場合には、対象とする極大値の間に存在する最小値に対して頻度の差が2%以上ある極大値がピークである。そこで得られた体積基準頻度分布Aについて、この基準に基づいてピークの数を判断した。なお、この基準に従えば、例えば図6に示す体積基準頻度分布は、その形状が対数正規分布を外れているが、2つの極大値の間に最小値を有する形状にはなっていないので、2つのピークを有するとは判断しない。

【0172】

体積基準頻度分布Aの各ピークの粒子径は、体積基準頻度分布Aの極大値の値を図から読み取ったものを使用し、その差から、各ピークの差を求めた。

【0173】

体積基準頻度分布Aの粒子径が最も大きい側のピークを含む分布の総体積の割合は次のように求める。まず、図8に示すように、前述の方法により求めた体積基準頻度分布Aを積算して、体積基準積算分布曲線9を求め、次いで対応する体積基準頻度分布Aのピークとなっている粒子径が相対的に小さい側のピーク7と粒子径が最も大きい側のピーク8の間に存在する最小値10の粒子径にて、体積基準積算分布曲線9を分割し、粒子径が相対的に小さい側のピークを含む体積基準頻度分布の曲線の面積(体積頻度の積算値)および粒子径が最も大きい側のピークを含む体積基準頻度分布の曲線の面積(体積頻度の積算値)を求め、この結果から、粒子径が最も大きい側のピークを含む分布の総体積の割合を算出した。

[体積基準頻度分布C]

透過型電子顕微鏡(TEM)を用いて反射防止部材の反射防止層側の最表層から2番目の層の反射防止部材の厚み方向に平行な断面を観察することにより、そこに含まれる粒子の大きさから画像処理ソフトにより粒子径Dpを求め、この結果を基に体積基準頻度分布Cを求めた。

【0174】

前記粒子径Dpの具体的な測定は、反射防止部材の超薄切片(厚み方向に平行な断面)について、反射防止部材の反射防止層側の最表層から2番目の層をTEMにより50万倍の倍率で撮影した画像を用い、前述の体積基準頻度分布Aと同様にして求めた。

[バインダー成分の存在状態]

バインダー成分の存在状態の評価には、対象となる材料が比較的軽元素であるため、高分解能電子エネルギー損失分光電子顕微鏡(HREELS−TEM)を用いた。これは、通常の高分解能TEMと、試料を通過した電子のエネルギー分布スペクトルから、電子構造や組成を知ることが出来るEELSを組み合わせたもので、通常の分析電顕では出来ない軽元素の定性及び定量分析が出来るものである。

【0175】

具体的には反射防止層の超薄切片に対し、電界放出型電子顕微鏡(HRTEM)にてSTEM−EELS分析を行い、EELS強度マップを、反射防止層の全厚みに対してSTEM画像上で5nm間隔に分割してそれぞれのエリアからEELSスペクトルを取得した。そのデータから、バインダー材料のウレタンアクリレートに含まれる窒素の分布状態を評価した。この時、STEM像で観察される第1層と第2層の界面に対応した位置に、窒素の偏析に起因する分布状態の特異点が見られるものを、「境界面あり」、見られないものを「均一なマトリクス」とした。

[b/aの算出]

透過型電子顕微鏡(TEM)を用いて断面を観察することにより、前述の方法で区別した界面に対し、画像処理ソフトにより単位長さa、界面長さbを求め、その比b/aを求めた。

【0176】

具体的には次の手順で行った。反射防止層の超薄切片をTEMにより20万倍の倍率で撮影した画像を、ソフトウェア(画像処理ソフトEasyAccess)にて、ホワイトバランスを最明部と最暗部が8bitのトーンカーブに収まるように調整し、さらに2種類の粒子が明確に見分けられるようにコントラストを調節した。次いで、第1層と第2層の界面に2点間の距離が500nm以上になるように2点(A1、A2)を置き、その間の長さ(単位長さa)を求めた。

【0177】

次いで、この2点の(A1、A2)の間の第1層と第2層のなす界面に沿った長さを、object検出モードにて、閾値の調節によって界面を検出させ、その境界線の長さを計測することにより、界面長さbを求めた。

【0178】

この結果から得られた単位長さa,界面長さbからb/aを求めた。

【0179】

[表面粗さRa(nm)]

表面粗さ計(SURFCORDER ET4000A:(株)小坂研究所製)を用い、JIS−B−0601:2001に基づき、下記測定条件にて測定を行った。Ra(表面粗さ)とは、測定される断面曲線から、カットオフ値λcの高域フィルタによって長波長成分を遮断して得られた輪郭曲線(粗さ曲線)を求め、その曲線の基準長さにおける高さ(平均線から測定曲線までの距離)の絶対値の平均値のことである。なお測定は、反射防止層の最表面について行った。

【0180】

<測定条件>

測定速度:0.1mm/S

評価長さ:10mm

カットオフ値λc:0.1mm

フィルタ:ガウンシアンフィルタ低域カット

[密着性]

常態下(23℃、相対湿度65%)で、反射防止部材の支持基材とは反対側(塗料組成物を塗布した側)に1mm2のクロスカットを100個入れ、ニチバン株式会社製セロハンテープをその上に貼り付け、ゴムローラーを用いて、荷重19.6Nで3往復させ、押し付けた後、90度方向に剥離し、反射防止層の残存した個数により4段階評価(◎:100、○:80〜99、△:50〜79、×:0〜49)した。◎と○を密着性良好とし、合格とした。

[耐擦傷性]

反射防止部材に250g/cm2荷重となるスチールウール(#0000)を垂直にあて、1cmの長さを10往復した際に目視される傷の概算本数を記載し、下記のクラス分けを行い3点以上を合格とした。

5点: 0本

4点: 1本以上 5本未満

3点: 5本以上 10本未満

2点: 10本以上 20本未満

1点: 20本以上

[耐摩耗性]

本光製作所製消しゴム摩耗試験機の先端(先端部面積 1cm2)に、白ネル〔興和(株)製〕を取り付け、500gの荷重をかけて反射防止部材上を5cm、5000回往復、及び1000g荷重をかけて反射防止部材上を5cm、200回往復摩擦し、下記のクラス分けを行い3点以上を合格とした。

5点: 傷なし

4点: 1〜10本の傷

3点: 11〜20本の傷

2点: 21本以上の傷

1点: 試験部分の反射防止層が全面剥離

[透明性]

透明性はヘイズ値を測定することにより判定した。測定はJIS K 7136(2000)に基づき、日本電色工業(株)製 ヘイズメーターを用いて、反射防止部材サンプルの支持基材とは反対側(反射防止層側)から光を透過するように装置に置いて測定を行い、ヘイズ値が1.6%未満を合格とした。

【0181】

[反射防止性能]

反射防止性能の評価は島津製作所製分光光度計UV−3100を用いて400nmから800nmの波長範囲にて行い、最低反射率(ボトム反射率)を測定し、0.8%未満を合格とした。反射率は波長550nm付近で極小値(最低反射率)となったときの値を示した。

【0182】

表3に反射防止部材の評価結果をまとめた。

表3に示すように、耐擦傷性、耐摩耗性、透明性、反射防止性能、体積基準頻度分布形状のいずれにおいても、実施例は合格しており、課題である「低い最低反射率と耐擦傷性及び耐磨耗性を両立する反射防止部材を提供すること」を達成している。

【0183】

該反射防止部材の体積基準頻度分布Aにおいて、各ピークの差が、本発明の好ましい範囲より小さい実施例8の反射防止部材の製造方法では、耐磨耗性がやや劣っていたが、許容できる範囲であった。

【0184】

該反射防止部材の体積基準頻度分布Aにおいて、各ピークの差が、本発明の好ましい範囲より大きい実施例11の反射防止部材の製造方法では、透明性がやや劣っていたが、許容できる範囲であった。

【0185】

該反射防止部材の体積基準頻度分布Aにおいて、粒子径が大きい側のピークを含む分布の総体積が、本発明の好ましい範囲より小さい実施例9の反射防止部材の製造方法では、耐磨耗性がやや劣っていたが、許容できる範囲であった。

【0186】

該反射防止部材の体積基準頻度分布Aにおいて、粒子径が大きい側のピークを含む分布の総体積が、本発明の好ましい範囲より大きい実施例6の反射防止部材の製造方法では、透明性がやや劣っていたが、許容できる範囲であった。

【0187】

該反射防止部材の体積基準頻度分布Aにおいて、粒子径が大きい側のピークが、本発明の好ましい範囲より小さい実施例10の反射防止部材の製造方法では、耐擦傷

性及び透明性がやや劣っていたが、許容できる範囲であった。

【0188】

該反射防止部材の体積基準頻度分布Aにおいて、粒子径が大きい側のピークが、本発明の好ましい範囲より大きい実施例12の反射防止部材の製造方法では、透明性及び反射防止性がやや劣っていたが、許容できる範囲であった。

【0189】

該反射防止部材の塗工回数が2回である、実施例13の反射防止部材の製造方法では、耐磨耗性及び反射防止性がやや劣っていたが、許容できる範囲であった。

【0190】

該反射防止部材の塗料組成物において、低屈折率構成成分、または/及び高屈折率構成成分が異なる実施例14、15の反射防止部材の製造方法では、耐磨耗性及び反射防止性がやや劣っていたが、許容できる範囲であった。

【0191】

【表1】

【0192】

【表2】

【0193】

【表3】

【符号の説明】

【0194】

1 反射防止部材

2 支持基材

3 反射防止層

4 低屈折率層(最表層)

5 高屈折率層(2番目の層)

6 最表面

7 粒子径が相対的に小さい側のピーク

8 粒子径が相対的に大きい側のピーク

9 体積基準積算分布曲線

10 極小値

11 粒子径が相対的に小さい側のピークに属する体積の割合

12 粒子径が最も大きい側のピークに属する体積の割合

【技術分野】

【0001】

本発明は、反射防止部材、及び反射防止部材の製造方法、及び該反射防止部材を製造するための塗料組成物に関する。

【背景技術】

【0002】

反射防止部材は一般に、陰極管表示装置(CRT)、プラズマディスプレイパネル(PDP)や液晶表示装置(LCD)のような画像表示装置において、外光の反射によるコントラスト低下や像の映り込みを防止するために、光学干渉の原理を用いて反射率を低減するようにディスプレイの最表面に配置される。

【0003】

このような反射防止部材として、より広い波長領域の反射率を低減するために、屈折率の高い物質からなる高屈折率層と屈折率の低い物質からなる低屈折率層との多層の被膜をフィルムなどの支持基材の表面に作製する、いわゆるマルチコーティングが知られている(特許文献1)。

【0004】

また、反射防止部材はディスプレイの最表面に配置されることから、表面の耐擦傷性及び耐磨耗性が良好であることが求められており、特許文献2及び3に低い視感反射率を維持しながら、耐擦傷性及び耐磨耗性が良好である反射防止フィルム及びそれを用いた電子画像表示装置が提案されている。

特許文献2には「透明基材フィルム上に、接着層を介してハードコート層及び低屈折率層をこの順で積層して構成され、視感度反射率が0.5%以下である反射防止性フィルムにおいて、前記透明基材フィルムとハードコート層との屈折率差が0.02以内であり、かつ接着層の膜厚が5〜30nmであり、さらに前記低屈折率層は成膜性を有し、重合性二重結合を持つ含フッ素化合物と、水熱処理が施されると共に、重合性二重結合を有するシランカップリング剤により変性され、中空分の空隙率が40〜45%であり、平均粒子径が10〜100nmの変性中空シリカ微粒子とを含有し、含フッ素化合物及び変性中空シリカ微粒子の合計量中における含フッ素化合物の含有量が40〜80質量%及び変性中空シリカ微粒子の含有量が20〜60質量%であることを特徴とする反射防止性フィルム」が記載されている。

【0005】

特許文献3には「下記の一般式(化1)で示されるパーフロロポリオキシアルキル化合物の少なくとも1種を有効成分として含有する、一般式(化1)の化合物と重合性不飽和基を有する化合物とを含有する又は一般式(化1)の化合物と重合性不飽和基を有する化合物と下記の一般式(化2)で示されるパーフロロポリオキシアルキルジイソシアネートとを含有するものからなる反射防止膜用塗料」が記載されている。

【0006】

特許文献4には「透明支持体上に直接または他の層を介して少なくとも低屈折率層を有する反射防止フィルムにおいて、前記低屈折率層が少なくとも2種類のシリカ微粒子を含有し、そのうちの1種類のシリカ微粒子は内部が多孔質または空洞である中空シリカ系微粒子であり、他の1種類のシリカ微粒子はコロイダルシリカであり、該コロイダルシリカの平均粒径は前記中空シリカ系微粒子の平均粒径の1.1〜20倍未満であり、最表面の算術平均粗さ(Ra)が40〜500nm未満であることを特徴とする反射防止フィルム」が記載されている。

【0007】

また、製造工程の簡略化のため1回の塗工によって2つの層を形成する反射防止部材およびその製造方法として、次のものが提案されている。

【0008】

特許文献5には「バインダー樹脂中に低屈折率微粒子と中乃至高屈折率微粒子が分散されているコーティング組成物を用いてワンコートにて形成された塗膜を含む反射防止積層体であって、該低屈折率微粒子としてフッ素系化合物により処理されているシリカ微粒子が用いられることにより、比重の差により塗膜の上部乃至中間部において低屈折率微粒子が偏在し、且つ中間部乃至下部において中乃至高屈折率微粒子が偏在していることを特徴とする反射防止積層体」が記載されている。

【0009】

特許文献6には「支持基材の少なくとも片面に、屈折率の異なる2層を有する反射防止フィルムの製造方法であって、塗料組成物を支持基材の少なくとも片面上に1回塗布乾燥硬化する工程を含み、該塗料組成物が2種類以上の無機粒子を含み、該2種類以上の無機粒子における少なくとも一種類の無機粒子が、フッ素化合物により表面処理された無機粒子であり、さらに金属キレート化合物を含むことを特徴とする、反射防止フィルムの製造方法」が記載されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平7−005452号公報

【特許文献2】特開2009−003354号公報

【特許文献3】特開平11−80312号公報

【特許文献4】WO2008−010376号公報

【特許文献5】特開2007−272132号公報

【特許文献6】特開2009−058954号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明が対象としている反射防止部材では、ディスプレイの最表面に配置され、直接利用者の目に触れるため、低い視感反射率を維持しながら、耐擦傷性及び耐磨耗性が良好であることが求められる。従って、発明が解決しようとする課題は、より簡単な製造工程で低い最低反射率と耐擦傷性及び耐磨耗性を両立する反射防止部材、及びその製造方法を提供することである。上記課題に対し、前述の公知技術は次の状態にある。

【0012】

特許文献2では上記課題に対し、低屈折率層成分として変性中空シリカを使用しており、前記変性中空シリカとは、重合性二重結合を有するシランカップリング剤によって変性されているため、重合性二重結合を有する含フッ素化合物との相溶性に優れ、そのため被膜中ではシランカップリング剤の重合性二重結合と含フッ素化合物の重合性二重結合が共重合して強固な膜となるため、耐擦傷性及び耐磨耗性が向上する、と記載されている。しかしながらその耐磨耗性は摩擦回数が100回程度で、十分とは言えない。

【0013】

特許文献3では上記課題に対し、三次元網目構造の反射防止膜を形成する塗料と、この塗料を基材に塗布して重合硬化させることにより、高硬度で耐磨耗性に優れた反射防止膜を形成した、と記載されているが、その反射防止性能は、最も低いものでも最低反射率が1.0%程度であり、現在使用者から求められる最低反射率が0.5%以下の反射防止性能に比べて著しく劣っている。さらに、耐摩耗性については200回程度であり、その摩耗性は十分ではない。

【0014】

特許文献4では上記課題に対し、低屈折率層に特定の種類及び粒径の異なるシリカ微粒子を含有させることで、反射防止フィルムの表面硬度を低下させずに、反射率を低減できることを見出した、と記載されているが、その反射防止性能は、最も低いもので最低反射率が0.7%程度であり、現在使用者から求められる最低反射率が0.5%以下の反射防止性能に比べて劣っている。さらに耐摩耗性について本発明者が確認した所、求められるレベルに対して不十分であった。また、基材上にハードコート層を含めて3回の塗布で形成されており、簡略化された製造工程とは言えない。

【0015】

特許文献5、6では上記課題に対し、使用に耐えうる耐擦傷性を得るため、基材上にハードコート層を設けた上にワンコート2層同時塗りにて反射防止層を設けており、この結果支持基材上への塗布回数は合計2回になるが、耐摩耗性について本発明者が確認をしたところ求められるレベルに対して不十分であった。

【課題を解決するための手段】

【0016】

上記課題を解決するために本発明者らは、鋭意研究を重ねた結果、以下の発明を完成させた。すなわち、本発明は以下の通りである。

1) 支持基材の少なくとも片面に、屈折率の異なる2層以上からなる反射防止層を有する反射防止部材であって、

該反射防止層は粒子およびバインダー成分を含み、

反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることを特徴とする反射防止部材。

2) 前記反射防止層について、反射防止部材の反射防止層側から1層目の層を第1層、反射防止層側から2層目の層を第2層とすると、

前記第1層と第2層との界面上に存在する直線距離が500nm以上の任意の2点をA1、A2としたとき、このA1とA2とを結ぶ線分A1A2の単位長さaと、この線分A1A2を前記支持基材の面に垂直な方向に、前記第1層と第2層との界面上へ投影した線の長さbとの比b/aが、1.07より大きく1.45未満である請求項1に記載の反射防止部材。

3) 前記反射防止部材の反射防止層側の最表面のJIS−B−0601(2001年版)で規定される表面粗さが8nm以上40nm以下であることを特徴とする請求項1または2に記載の反射防止部材。

4) 反射防止層側から2層目の層(第2層)に存在する粒子の体積基準頻度分布Cが、1つのみのピークを有することを特徴とする前記1〜3)のいずれかに記載の反射防止部材。

5) 前記体積基準頻度分布Aにおいて、各ピークの差が40nm以上300nm以下であることを特徴とする、前記1〜4)のいずれかに記載の反射防止部材。

6) 前記体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークを含む分布の総体積が、全体100%に対して5%以上50%以下であることを特徴とする前記1〜5)のいずれかに記載の反射防止部材。

7) 前記体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークは90nm以上500nm以下であることを特徴とする前記1〜6)のいずれかに記載の反射防止部材。

8) 支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含むことを特徴とする、前記1〜7)のいずれかに記載の反射防止部材の製造方法。

【発明の効果】

【0017】

本発明によれば、低い反射率と耐擦傷性及び耐磨耗性を両立可能な反射防止部材を提供可能である。さらに本発明の製造方法を用いることにより、良好な反射防止性能、優れた耐擦傷性、耐磨耗性を維持しながら製造工程が簡略化可能となるため、生産性を向上することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の反射防止部材の断面の例

【図2】本発明の反射防止部材の表面の例

【図3】2つのピークを有する体積基準頻度分布の例

【図4】1つのピークを有する体積基準頻度分布の例

【図5】反射防止部材の表面の例

【図6】1つのピークで広い体積基準頻度分布を有する例

【図7】反射防止部材の断面の例

【図8】2つのピークを有する体積基準頻度分布と体積基準積算分布

【図9】反射防止部材の第1層と第2層が微細に入り組んだ断面の例

【図10】図9の第1層と第2層の界面の形状

【図11】反射防止部材の第1層と第2層が入り組んでいない断面の例(比b/aが1.08よりも小さい断面の例)

【図12】図11の第1層と第2層の界面の形状

【発明を実施するための形態】

【0019】

本発明者らは、低い反射率と高度な耐擦傷性および耐摩耗性を両立するため、反射防止層の最表面の状態に着目し、特定の表面状態を作り出すことにより前記課題を達成可能なことを見出した。

【0020】

即ち、反射防止部材の反射防止層側の最表面から測定した粒子の体積基準頻度分布Aを少なくとも2つのピークを有する分布にすることにより、反射防止部材の反射防止層側の最表面が特定の形状に制御された凹凸構造をつくることができる。これにより透明性と反射防止性を維持しつつ、反射防止層の最表面の接触面積を減らすことにより易滑性を付与し、耐摩耗性、耐擦傷性を向上させるものである。この効果は、最表面に単に粒子径の大きな粒子を存在させることにより、表面を粗面にすることでは透明性、反射防止性と耐擦傷性、耐摩耗性のトレードオフを回避することができないため達成できず、本発明のように少なくとも2つのピークが明確に分離していることが必要である。

【0021】

また、複数の層から構成される塗工製品において、耐擦傷性、耐摩耗性に影響する因子のひとつに層間界面の密着力がある。そこで本発明の反射防止部材の好ましい態様では、反射防止層間の界面についても着目し、その構造を特定の領域に制御することにより、反射防止性を維持しつつ、さらなる耐擦傷性、耐摩耗性の付与が可能である。

【0022】

即ち、反射防止層を構成する屈折率の異なる2つの層間の界面を、反射防止性能や透明性に影響が出ない範囲で微細に入り組ませることにより層間密着性を確保し、また、反射防止層に含まれるバインダーに、屈折率の異なる2つの層間で均一なマトリクス構造を形成させることによっても層間密着性を確保した。

【0023】

さらに、反射防止層の最表面の表面粗さ、体積基準頻度分布Aの各ピークの粒子径の差、体積基準頻度分布Aの各ピークの標準偏差、相対的に粒子径が大きいほうのピークの粒子径、相対的に粒子径が大きいほうのピークを含む分布に含まれる粒子の体積の割合、さらには後述する体積基準頻度分布Cの詳細を規定することにより、その効果をより高めることができる。

以下、本発明の実施の形態を詳細に説明する。

【0024】

本発明は、支持基材の少なくとも片面に、屈折率の異なる2層以上からなる反射防止層を有する反射防止部材であって、該反射防止層は粒子およびバインダー成分を含み、反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることを特徴とする反射防止部材である。これは反射防止部材の反射防止層側の最表層(第1層)が含有する粒子として、異なる粒子径の粒子を用いることにより、制御できるものである。

【0025】

本発明の反射防止部材の反射防止層は、屈折率の異なる2層以上から構成される。層数としては2層以上であれば特に限定されないが、経済性の点から2層であることが好ましい。なおこの2層を、反射防止部材の反射防止層側の層から第1層、第2層とすると(つまり反射防止部材としては、支持基材/第2層/第1層、がこの順に積層されている。)、第1層は第2層に対して相対的に屈折率の低い低屈折率層であることが好ましく、第2層は第1層に対して相対的に屈折率の高い高屈折率層であることが好ましい。このようにすることで、優れた反射防止性を発現することができる。

【0026】

本発明の反射防止部材の反射防止層は、バインダー成分を含むことが重要である。バインダー成分を含むことで、耐擦傷性、耐磨耗性が向上する。バインダー成分の詳細は後述する。

【0027】

図1に本発明の反射防止部材の断面の好ましい1例を示す。図1で反射防止部材1は支持基材2の上に反射防止層3が直接積層されている。反射防止層3は、粒子とバインダー成分を含んでおり、反射防止部材1の最も反射防止層側にある層の最表層4(第1層)と、反射防止層側から2番目の層5(第2層)から構成される。最表層4(第1層)は低屈折率層であることが好ましく、2番目の層5(第2層)が高屈折率層であることが好ましい。さらに、反射防止部材を反射防止層側から見たときの表面を最表面6とする。ここで層とは、支持基材上に有限の厚みをもって形成され、透明基材に平行な界面によって区別されたシート状の形成物を指す。

【0028】

また、反射防止層中に含まれる粒子は、2種類以上であることがより好ましい。これは、反射防止層中の粒子に2種類以上の粒子を用いて、さらに2種類の粒子が反射防止層中の別々の層に存在することにより(つまり、例えば、図1の最表層4(第1層)には後述するフッ素処理粒子が主として含有され、層5(第2層)には金属の酸化物が主として含有されることである。ここで主としてとは、質量的に最も多いことを意味する。)、反射防止層を構成する各層の屈折率を、その層に存在する粒子によって効率的に制御することができるためである。なお、粒子の種類については後述する。

【0029】

また、前記バインダー成分は反射防止層内で連続したマトリクスを形成していることが好ましい。バインダー成分が連続したマトリクスを形成していることにより、各層の界面間に化学的な密着性をもたらし、耐擦傷性、耐摩耗性を向上することができるためである。さらに好ましくは、反射防止層内のバインダー成分が、反射防止層内で均一なマトリクスを形成していることが望ましい。なお、バインダー成分が連続したマトリクスを形成している状態については後述する。

【0030】

本発明の反射防止部材は、反射防止部材の厚み方向に平行な断面において、反射防止部材の反射防止層側の最表層から2層目の層(図1でいう5)(第2層)に存在する該粒子の体積基準頻度分布(以降これを体積基準頻度分布Cとする)が、1つのみのピークを有することが好ましい。

【0031】

図2に、本発明の反射防止部材の反射防止層側の最表面(図1の4)の好ましい模式図を示す。本発明の効果を得るには、この最表面から測定した粒子の体積基準頻度分布(以降これを体積基準頻度分布Aとする)が、少なくとも2つのピークを有する分布であることが必要で、図3のようになっていることが好ましい。

【0032】

体積基準頻度分布Aが、少なくとも2つのピークを有する分布であることにより、耐擦傷性、耐摩耗性を得るために必要とする特定の形状に制御された凹凸構造を効果的に得られ、透明性、反射防止機能も確保できる。さらに体積基準頻度分布Cが1つのみのピークを有することにより、耐擦傷性、耐摩耗性、透明性、反射防止性の両立の点でさらに優れた反射防止部材とすることができる。

【0033】

図4のように体積基準頻度分布Aが1つのピークのみを有する場合には、反射防止部材の反射防止層側の最表面の状態は図5のようになり、特定の形状に制御された凹凸構造を形成することができないため、前述の接触面積低減効果が得られず、易滑性付与による耐擦傷性、耐摩耗性が得られない。

【0034】

また、図6のように体積基準頻度分布Aが1つのピークにおいて、粒子径分布を広くすることによって大きい粒子を存在させた場合には、透明性と耐摩耗性、耐擦傷性がトレードオフの関係になり、前述の耐擦傷性、耐摩耗性、透明性、反射防止性の全ての両立ができない。

【0035】

体積基準頻度分布Aが、少なくとも2つのピークを有する分布である場合であっても、図7に示すように反射防止部材の厚み方向に平行な断面において、反射防止部材の反射防止層側の最表層から2層目の層(前述の第2層)に存在する粒子の体積基準頻度分布Cが2つのピークを有する態様もある。この場合には耐摩耗性、耐擦傷性と透明性、反射防止性能がトレードオフになりやすく、効果がやや低下する場合がある。

【0036】

つまり、反射防止部材の前記体積基準頻度分布Aが少なくとも2つのピークを有する分布であり、さらに体積基準頻度分布Cが1つのみのピークを有することがより好ましい。

【0037】

ここで、体積基準頻度分布とは粒子の存在分布、即ち粒子径分布において、その体積が影響しうる特性を表現するため、その粒子径分布を求める際に各粒子径の粒子に対し、粒子形状を球と仮定して体積を求め、その体積を基準として頻度分布を求めたものである。

【0038】

また体積基準頻度分布AやCにおけるピークとは、各々の体積基準頻度分布の極大値を意味し、さらには以下の要件を該当するものである。すなわち体積基準頻度分布が極大値を1つのみ有する場合には、その極大値がピークである。また、体積基準頻度分布が極大値を2つ以上有する場合には、対象とする極大値の間に存在する最小値に対して頻度の差が2%以上ある極大値を、ピークとする。

【0039】

さらに体積基準頻度分布Aの基となる前記最表面から測定した粒子の粒子径は、反射防止部材の反射防止層側表面を走査型電子顕微鏡によって倍率20万倍で観察し、その画面に存在する100個の粒子に対して画像処理ソフトにて外接円を近似させることにより求めた外接円の直径を粒子径としている。

【0040】

また体積基準頻度分布Cの基となる、反射防止部材の反射防止層側の最表層から2層目の層(第2層)に存在する粒子は、反射防止部材の厚み方向に平行な断面の超薄層切片を透過型電子顕微鏡(TEM)によって倍率50万倍で観察し、その画面に存在する100個の粒子に対して、画像処理ソフトにて外接円を近似させることにより求めた外接円の直径を粒子径としている。

【0041】

また、本発明の反射防止層側の最表面(図1の6)のJIS−B−0601(2001年版)で規定される表面粗さは、8nm以上40nm以下であることが好ましく、更に好ましくは10nm以上35nm以下である。反射防止層側の最表面の表面粗さを特定の領域に制御することにより、耐擦傷性、耐摩耗性を得るために必要とする凹凸構造を効果的に得られ、透明性、反射防止機能も確保できる。

【0042】

反射防止層側の最表面の表面粗さが8nmよりも小さいと、耐擦傷性、耐摩耗性がやや劣り、表面粗さが40nmより大きいと、透明性、反射防止機能がやや劣る。

【0043】

反射防止層側の最表面の表面粗さを8nm以上40nm以下とするためには、第1層が含有する粒子として、異なる粒子径の粒子を含有することにより、前述の範囲に制御できるものである。

【0044】

体積基準頻度分布Aにおいては、各ピークの差(粒子径の差)が40nm以上300nm以下であることが好ましい。より好ましくは、体積基準頻度分布Aが2つのみのピークを有し、該2つのピークの差が40nm以上300nm以下の態様である。より具体的には、図3に示す体積基準頻度分布Aにおいて、粒子径が最も大きい側のピーク8と相対的に小さい側のピーク7の粒子径の差は40nm以上300nm以下であることが好ましい。体積基準頻度分布Aにおける各ピークの差は、より好ましくは40nm以上80nm以下、更に好ましくは40nm以上70nm以下である。

【0045】

体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークを含む分布の総体積は、全体100%に対して5%以上50%以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、粒子径が最も大きい側のピーク8を含む分布の総体積が、全体100%に対して5%以上50%以下であることが好ましい。体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークを含む分布の総体積は、より好ましくは全体100%に対して5%以上30%以下である。

【0046】

体積基準頻度分布Aにおいて、粒子径が最も大きい側のピークは、90nm以上500nm以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、2つの以上のピークのうち、粒子径が最も大きい側のピーク8が90nm以上500nm以下であることが好ましい。より好ましくは100nm以上200nm以下である。

【0047】

体積基準頻度分布Aにおいて、粒子径が小さい側のピークを含む分布の総体積(粒子径が小さい側のピークを含む分布の総体積とは、体積基準頻度分布Aが2つのピークを有するときは、その小さい側のピークを含む分布の総体積であり、体積基準頻度分布Aが3つ以上のピークを有するときは、最も大きい側のピークを除いたその他の全てのピークを含む分布の総体積である。)が、全体100%に対して50%以上95%以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、粒子径が小さい側のピーク7を含む分布の総体積が、全体100%に対して50%以上95%以下であることが好ましい。体積基準頻度分布Aにおいて、粒子径が小さい側のピークを含む分布の総体積は、より好ましくは全体100%に対して70%以上95%以下である。

【0048】

体積基準頻度分布Aにおいて、粒子径が小さい側のピークは、30nm以上70nm以下であることが好ましい。より具体的には、図3に示す体積基準頻度分布Aにおいて、2つ以上のピークのうち、粒子径が小さい側のピーク7の粒子径は、30nm以上70nm以下が好ましい。体積基準頻度分布Aにおいて、粒子径が小さい側のピークは、35nm以上65nm以下であることがより好ましい。

【0049】

さらに体積基準頻度分布Cは、前述のように1つのみのピークを有し、さらに該1つのピークが示す粒子径が1nm以上100nm以下であることが好ましく、より好ましくは1nm以上70nm以下、更に好ましくは1nm以上50nm以下である。

【0050】

体積基準頻度分布Aの各ピークの差、粒子径が最も大きい側のピークを含む分布の総体積、粒子径が最も大きい側のピークを、前述した範囲にすることにより、耐擦傷性、耐摩耗性を維持しつつ、透明性、反射防止性能を向上させることができる。また、これらは反射防止層側から1層目の層(第1層)に用いる粒子の粒子径や割合等を変更することにより制御できるものである。

【0051】

同様に体積基準頻度分布Cが1つのピークを有し、該1つのピークを前述の値とすることによって、さらに耐擦傷性、耐摩耗性を維持しつつ、透明性、反射防止性能を向上させることができる。また、これは反射防止層から2層目の層(第2層)に用いる粒子の種類、粒子径を変更することにより制御できるものである。

【0052】

図9に、反射防止層間の界面の構造を示す。界面構造を特性付けるため、以下のように単位長さa、bを定義する。

【0053】

反射防止部材の反射防止層側から1層目の層を第1層(図9でいう4)、反射防止層側から2層目の層を第2層(図9でいう5)とすると、前記第1層と第2層との界面上に存在する直線距離が500nm以上の任意の2点をA1、A2としたとき、このA1とA2とを結ぶ線分A1A2の長さを単位長さaとし、この線分A1A2を前記支持基材の面(図9でいう13)(反射防止層を有する側の面)に垂直な方向に、前記第1層と第2層との界面上へ投影した線の長さを長さbとする。

【0054】

図10にこの単位長さaと長さbの長さの関係を示す。この単位長さaと長さbの比b/aは、1.07<b/a<1.45にあることが好ましく、1.10<b/a<1.35にあることがより好ましい。単位長さaと長さbの比b/aが、1,07よりも小さくなると、第1層と第2層の間の界面の状態は図11、12に示す状態になり、界面の密着力の向上効果が小さくなるため、耐擦傷性、耐磨耗性等が得られなくなり、1.45よりも大きくなると光散乱性が出現することにより、透明性が低下し、反射率が上昇する。

【0055】

これらの構造を有する反射防止部材の製造方法としては、1回の塗工時に1層の液膜を塗工、乾燥する工程を、種類の異なる粒子を含む塗工液で複数回行う方法である。より好ましい反射防止部材の製造方法としては、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含む方法であることが望ましい。この製造方法により製造することで、自発的な層構造の形成により2つの層を形成することが可能になり、反射防止層を形成する高屈折率層と低屈折率層の間の界面粗さを制御することができ(すなわち、前述の単位長さaと長さbの比b/aを、1.07<b/a<1.45に制御することができる。)、さらに、該バインダー成分が該反射防止層内で均一なマトリクスを形成することも可能になる。この結果、前述のように耐擦傷性、耐摩耗性を向上させることができる。その上、1回の塗布工程で2つの層を形成できるため、経済性の面でも有利になる。

以下発明を要素毎に説明する。

【0056】

[反射防止部材]

本発明の対象物である反射防止部材とは、各種支持基材の少なくとも片面に反射防止機能を有する層が形成された部材を指し、基材がプラスチックフィルムの場合には一般に反射防止フィルムと呼ばれる。その必要性や要求される性能などは特開昭59−50401号公報に記載されている様に、好ましくは0.03以上、より好ましくは0.05以上の屈折率差を有する2層以上の反射防止層を支持基材上に積層させることで構成された様態である。また支持基材上の層、つまり反射防止層内の各層の屈折率差は5.0以下であることが好ましい。この屈折率差とは隣接する層間の屈折率を相対的に比較した値であり、相対的に屈折率が低い層を低屈折率層と呼び、相対的に屈折率が高い層を高屈折率層と呼ぶ。

【0057】

図1に本発明の反射防止部材の構造の1例を示す。反射防止部材1は支持基材2の片面に、屈折率の異なる2層からなる反射防止層2が形成されている。反射防止層は最表面側に低屈折率層3、次いで高屈折率層4から構成される。

【0058】

この高屈折率層において、高屈折率の機能に加えて耐傷性を有する場合には、高屈折率ハードコート層と呼ぶ。高屈折率ハードコート層は、支持基材と低屈折率層3との接着を強化する機能も有する。高屈折率ハードコート層の強度は、1kg荷重の鉛筆硬度で、H以上であることが好ましく、2H以上であることがさらに好ましく、3H以上であることが最も好ましい。

【0059】

上述した本発明の反射防止部材の製造方法は、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含む。ここで1回の塗工により1層の液膜を形成して、2層以上からなる反射防止層を形成する工程とは、基材に対して1種類の塗工液からなる1層の液膜を1回だけ塗工することを指し、1回の塗工時に複数層からなる液膜を同時に1回塗工する多層同時塗工や、1回の塗工時に1層の液膜を複数回の塗工、乾燥する連続逐次塗工、1回の塗工時に1層の液膜を複数回塗工後に乾燥する、ウェットオンウェット塗工などを行わないことを指す。

【0060】

この液膜は、少なくとも2種類以上の粒子、バインダー、溶媒を含み、さらにその粒子のうち少なくとも1種類の粒子をフッ素化合物Aにより処理されている塗工液により形成される。

【0061】

本発明において1回塗工により1層の液膜を形成する塗工液が、乾燥により2層を構成する原理は、塗工液中の2種類以上の無機粒子が、液膜中をブラウン運動により運動し、気液、固液界面に到達した粒子が、表面自由エネルギー差によって、低表面エネルギー粒子は大気側へ、高表面エネルギーな粒子は基材側へ固定されることにより、自発的な層構造が形成できると考えている。

【0062】

本発明における反射防止層を構成する屈折率の異なる2層以上の層は、反射分光膜厚計によって、300〜800nmの範囲での反射率を測定し、該装置付属のソフトウェア[FE−Analysis]を用いて得られる屈折率が異なる2つ以上の層をさす。

【0063】

具体的には、反射分光膜厚計(FE−3000、大塚電子株式会社製)を用いて300〜800nmの範囲で反射率を測定し、大塚電子株式会社製[膜厚測定装置 総合カタログP6(非線形最小二乗法)]に記載の方法に従い、屈折率の波長分散の近似式としてCauchyの分散式(式1)を用い最小二乗法(カーブフィッティング法)により、光学定数(C1、C2、C3)を計算することで屈折率を測定することができる。なお、屈折率は、550nmにおける値を用いた。

【0064】

【数1】

ここで、λは波長、C1、C2、C3は光学定数を表す。

【0065】

なお、このような本発明の反射防止部材中の反射防止層には、屈折率の異なる2層以上の層である高屈折率層と低屈折率層との間には粒子の配列による明確な界面があることが好ましい。

【0066】

本発明における明確な界面とは、1つの層と他の層とが区別可能な状態をいう。区別可能な界面とは、透過型電子顕微鏡(TEM)を用いて断面を観察することにより判断することができる界面を表し、以下の方法に従い判断することができる。

【0067】

TEMにより20万倍の倍率で撮影した画像を、ソフトウェア(EeasyAccsess)にて、ホワイトバランスを最明部と最暗部が8bitのトーンカーブに収まるように調整した。さらに2種類の粒子が明確に見分けられるようにコントラストを調節した。

【0068】

このとき1つの層と他の層との界面に明確な境界を引くことができる場合を、明確な界面があるとみなした。

【0069】

反射防止部材として良好な性能を示すには、分光測定に置いて最低反射率が好ましくは0%以上1.0%以下、より好ましくは0%以上0.7%以下、さらに好ましくは0%以上0.6%以下であり、特に好ましくは0%以上0.5%以下であることが望ましい。

【0070】

また、反射防止部材として良好な性質を示すには更に、透明性が高いことが望ましい。透明性が低いと画像表示装置として用いた場合、画像彩度の低下などによる画質低下が生じるために好ましくない。本発明の製造方法により得られる反射防止部材の透明性の評価にはヘイズ値を用いることができる。ヘイズはJIS K 7136(2000)に規定された透明性材料の濁りの指標である。ヘイズは小さいほど透明性が高いことを示す。反射防止部材のヘイズ値としては好ましくは3.0%以下であり、より好ましくは2.0%未満、更に好ましくは1.6%未満であり、値が小さいほど透明性の点で良好であるものの、0%とすることは困難であり、現実的な下限値は0.01%程度と思われる。ヘイズ値が3.0%以上であると、画像劣化が生じる可能性が高くなるため好ましくない。

【0071】

反射防止部材として良好な性質を示すには、高屈折率層、低屈折率の厚みが特定の厚みであることが望ましく、低屈折率層の厚みが好ましくは50nm以上200nm以下、さらに好ましくは70nm以上150nm以下であり、特に好ましくは90nm以上130nm以下であることが望ましい。低屈折率層の厚みが50nm未満であると光の干渉効果が得られず反射防止効果が得られず画像の映り込みが大きくなるために好ましくない。また200nmを超える場合も光の干渉効果が得られなくなるため画像の映り込みが大きくなるために好ましくない。

【0072】

高屈折率層の厚みについては好ましくは50nm以上200nm以下、さらに好ましくは70nm以上150nm以下であり、特に好ましくは90nm以上130nm以下であることが望ましい。

【0073】

また、支持基材上にハードコート層を設けずに高屈折率層を形成する場合は、好ましくは500nm以上2000nm以下、さらに好ましくは600nm以上2000nm以下、特に好ましくは600nm以上1500nm以下であることが望ましい。反射防止層側の最表層から2層目の層の厚みを500nm以上2000nm以下とすることで、耐擦傷性、耐摩耗性と、反射防止部材のカールや反射率、透過率の改善、塗膜表面のクラック発生を抑制することができるために望ましい。

【0074】

本発明の反射防止部材には、さらに、易接着層、防湿層、帯電防止層、シールド層、下塗り層や保護層などを設けてもよい。シールド層は、電磁波や赤外線を遮蔽するために設けられる。

【0075】

[粒子]

本発明の反射防止部材において、反射防止層は少なくとも粒子を含む。そして反射防止層には、体積基準頻度分布Aが少なくとも2つのピークを有する分布となる粒子を含有しさえすれば、その粒子の種類数は特に限定されず、つまり粒子は1種類以上含有されれば特に限定されないが、より好ましくは2種類以上の粒子を含むことが望ましい。この粒子とは、有機粒子、無機粒子のいずれでもよい。ここで、有機粒子とは有機化合物、すなわち高分子化合物により形成された粒子を指し、無機粒子とは無機化合物により形成された粒子を指す。

【0076】

この粒子は、粒子の表面から中心までが同一の元素組成であってもよく、複数の元素組成のものが中心から層状になって形成された粒子でもよく、表面処理が施された粒子であってもよい。

【0077】

粒子の種類数としては2種類以上20種類以下が好ましく、より好ましくは2種類以上10種類以下、さらに好ましくは2種類以上3種類以下であり、最も好ましくは2種類である。

【0078】

ここで粒子の種類とは、粒子を構成する元素の種類によって決まり、何らかの表面処理を行う場合には、表面処理される前の粒子を構成する元素の種類によって決まる。例えば、酸化チタン(TiO2)と酸化チタンの酸素の一部をアニオンである窒素で置換した窒素ドープ酸化チタン(TiO2−xNx)とでは、粒子を構成する元素が異なるために、異なる種類の粒子である。また、同一の元素、例えばZn、Oのみからなる粒子(ZnO)であれば、その粒径が異なる粒子が複数存在しても、またZnとOとの組成比が異なっていても、これらは同一種類の粒子である。また酸化数の異なるZn粒子が複数存在しても、粒子を構成する元素が同一である限りは(この例ではZn以外の元素が全て同一である限りは)、これらは同一種類の粒子である。

【0079】

以下では、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成して、前記2層以上からなる反射防止層を形成する工程を含むことを特徴とする本発明の反射防止部材の製造方法において好適に使用される塗工液に関して説明する。

【0080】

本発明の好適な製造方法において使用される塗工液は、第1層(低屈折率層)構成成分及び第2層(高屈折率層)構成成分を含むことが好ましい。これら第1層(低屈折率層)構成成分及び第2層(高屈折率層)構成成分は、粒子やバインダー原料を含むことが好ましい。さらに第1層(低屈折率層)構成成分と第2層(高屈折率層)構成成分に含まれる粒子は、異なる種類の粒子であることが好ましい。

【0081】

[反射防止部材の反射防止層側の最表層(第1層)(低屈折率層)構成成分]

塗工液中の(第1層)(低屈折率層)構成成分として好適な粒子に関して説明する。低屈折率層に好適な粒子としては、Si,Na,K,Ca,およびMgから選択される元素を含む無機粒子が好ましく挙げられ、さらに好ましくは、シリカ粒子(SiO2)、アルカリ金属フッ化物(NaF,KFなど)、およびアルカリ土類金属フッ化物(CaF2、MgF2など)から選ばれる化合物を含む無機粒子であり、耐久性、屈折率、コストなどの点からシリカ粒子が特に好ましい。このシリカ粒子とは、ケイ素化合物又は有機珪素化合物の重合(縮合)体のいずれかからなる組成物を含み成る粒子を指し、一般例として、SiO2などのケイ素化合物から導出される粒子の総称である。

【0082】

低屈折率層構成成分に好適な粒子の形状は特に限定されないが、本発明の反射防止部材の反射防止層の屈折率や光学異方性の観点から、球状が好ましい。より好ましくは、低屈折率層構成成分としてシリカ粒子を含有し、該低屈折率層構成成分に含まれるシリカ粒子の一部または全てが、中空及び/又は多孔質の形状であることが好ましい。ここで中空シリカ粒子とは、粒子の内部に空洞を有するシリカ粒子であり、多孔質シリカ粒子とは、粒子の表面及び内部に細孔を有するシリカ粒子である。

【0083】

中空及び/又は多孔質を有する粒子を用いることにより、得られる反射防止層の密度が下がるため、その結果屈折率を下げる効果が得られる。なお、中空及び/又は多孔質を有する粒子のことを、以下中空粒子と記載する。

【0084】

続いて、低屈折率層に好適な粒子(低屈折率層構成成分に好適な粒子)の体積基準頻度分布について説明する。前述のように、反射防止部材の反射防止層側の最表面から測定した粒子の体積基準頻度分布Aが少なくとも2つのピークを有する分布であるためには、低屈折率層に含有される粒子の体積基準頻度分布が、少なくとも2つのピークを有する分布であることが望ましい。

【0085】

上記のような体積基準頻度分布Aが少なくとも2つのピークを有する分布とするための一つの方法として、粒子径分布が狭く、単一のピークを示す粒子分散物であって、それぞれの数平均粒子径が異なる粒子分散物を複数混合したものを低屈折率層構成成分として使用して、低屈折率層を形成する方法が考えられる。また後述するように、本発明の低屈折率層はフッ素処理粒子が含有されることが特に好ましいので、少なくとも2つのピークを有する分布の体積基準頻度分布Aとするためには、粒子径分布が狭く、単一のピークを示すフッ素処理粒子分散物であって、それぞれの数平均粒子径が異なるフッ素処理粒子分散物を2つ混合して、低屈折率層構成成分に使用することが好ましい。

【0086】

ここで、粒子分散物とは、前記粒子が溶媒中に分散された状態のものを指し、ゾル、サスペンジョン、スラリー、コロイド溶液ともよばれることもあり、粒子、溶媒のほかに、分散剤、界面活性剤、表面処理剤等、安定化剤等を含んでもよい。また、上記の異なる粒子分散物に含まれる粒子は、同一の種類であっても異なる粒子であっても構わない。

【0087】

使用する粒子分散物の粒子の数平均粒子径(表面処理を施した粒子の場合には、表面処理前の数平均粒子径)は1nm以上200nmが好ましい。200nmよりも大きくなると、光散乱により良好な透明性が得られなくなり好ましくない。また、粒子径が小さい分には特に影響はないが、現実的に安定して得られる粒子の数平均粒子径は1〜5nm程度が下限である。

【0088】

ここで、複数の粒子分散物を混合する前の個々の粒子分散物の数平均粒子径は、透過型電子顕微鏡により求めた粒子径をいう。分散物を蒸発、乾固した状態のサンプルについて透過型電子顕微鏡で観察を行い、その際の測定倍率は50万倍とし、その画面に存在する100個の粒子の外径を測定しその平均値とした。

【0089】

また、複数の粒子分散物を混合する前の個々の粒子分散物の粒子径分布については狭いほど好ましく、その程度は、粒子径分布の標準偏差が40nm以下が好ましく、30nm以下がより好ましい。

【0090】

ここで外径とは、粒子の最大の径(つまり粒子の長径であり、粒子中の最も長い径を示す)を表し、内部に空洞を有する粒子の場合も同様に、粒子の最大の径を表す。

【0091】

次に本発明の低屈折率層(および低屈折率層構成成分)に好適な粒子とその粒子の表面処理について説明する。本発明の反射防止部材に用いる粒子は2種類以上であることが好ましく、2種類以上の内少なくとも1種類は、他方の粒子に対して相対的に屈折率が低いことが好ましく、この相対的に屈折率の低い粒子を低屈折率層に含有することが好ましい。

【0092】

上記反射防止部材の好ましい製造方法として、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成する工程を含む製造方法を用いることが望ましいと前述したが、この方法を用いて本発明の反射防止部材を得る場合には、塗工液中の低屈折率層構成成分に好適な粒子は、フッ素化合物Aにより表面処理された粒子を一部に、より好ましくは全てに用いる態様である。(フッ素化合物Aについては後述。)なお、フッ素化合物Aにより表面処理された粒子は、以後フッ素処理粒子とよぶ。

【0093】

この理由は、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成する工程を含む製造方法を用いる場合には、自発的な層構造の形成によって2層以上の屈折率の異なる層を形成する必要があり、この場合にフッ素処理粒子は、好適に空気側(最表層)へ移動して、好適に最表層である低屈折率層(第1層)を形成することができるためである。そのため、本発明の反射防止部材の製造に用いられる塗工液中の低屈折率層構成成分の粒子は、フッ素化合物Aによる表面処理がされたフッ素処理粒子であることが好ましい。

【0094】

なお、全ての粒子がフッ素処理粒子であるよりも、フッ素処理粒子と、該フッ素化合物Aによる表面処理をされていない他の粒子の両方を含む塗工液を用いる方が、屈折率差の大きい2層以上からなる反射防止層を有する反射防止部材を得ることができるために、反射防止性の点で好ましい。つまり、本発明の製造方法に用いる塗工液においては、低屈折率層工程成分としてフッ素処理粒子を含み、高屈折率層構成成分としてフッ素処理粒子以外の他の粒子を、各々少なくとも1種類含むことが好ましい。さらにフッ素処理粒子としては、粒子としてシリカを用いたフッ素処理シリカ粒子であることが好ましく、粒子として中空シリカを用いたフッ素処理中空シリカ粒子であることが特に好ましい。

【0095】

シリカなどの粒子に対するフッ素化合物Aによる表面処理工程は、一段階で行われても良いし、多段階で行われても良い。また、複数の段階でフッ素化合物Aを用いても良いし、一つの段階のみでフッ素化合物Aを用いても良い。

【0096】

またシリカなどの粒子の表面処理工程にて好ましく用いられるフッ素化合物Aは、単一化合物でも良いし複数の異なる化合物を用いても良い。

【0097】

フッ素化合物Aによる表面処理とは、粒子を化学的に修飾し、シリカ粒子などの粒子にフッ素化合物Aを導入する工程をさす。

【0098】

シリカ粒子などの粒子に直接フッ素化合物Aを導入する方法としては、1分子中にフッ素セグメントとシリルエーテル基(シリルエーテル基が加水分解されたシラノール基を含む)との両方を持つフルオロアルコキシシラン化合物を少なくとも1種類以上と開始剤とを共に撹拌することにより成される方法がある。しかし中空シリカ粒子などの無機粒子に直接フッ素化合物Aを導入する場合、反応性の制御が困難になったり、塗料化後塗工時に塗工斑等が発生しやすくなったりする場合がある。

【0099】

またシリカ粒子などの粒子を化学的に修飾して、シリカ粒子などの粒子にフルオロアルキル基Rf2を導入する更なる方法としては、シリカ粒子などの粒子を架橋成分にて処理し、フッ素化合物Aとつなぎ合わせる方法がある。官能基を有したフッ素化合物Aとしては、フルオロアルキルアルコール、フルオロアルキルエポキシド、フルオロアルキルハライド、フルオロアルキルアクリレート、フルオロアルキルメタクリレート、フルオロアルキルカルボキシレート(酸無水物及びエステル類を含む)、などを用いることができる。

【0100】

架橋成分としては、分子内にフッ素は無いが、フッ素化合物Aと反応可能な部位と、中空シリカ粒子などの粒子と反応可能な部位を少なくとも一カ所ずつ持っている化合物を指し、中空シリカ粒子などの粒子と反応可能な部位としては反応性の観点からシリルエーテル及びシリルエーテルの加水分解物であることが好ましい。これら化合物は一般的にシランカップリング剤と呼ばれ、例としては、グリシドキシアルコキシシラン類、アミノアルコキシシラン類、アクリロイルシラン類、メタクリロイルシラン類、ビニルシラン類、メルカプトシラン類、などを用いることができる。

【0101】

本発明の製造方法に用いる塗工液に好適なフッ素処理粒子のより好ましい形態は、シリカ粒子(特に中空シリカ粒子)を下記一般式(I)で示される化合物で処理し、更に下記一般式(II)で示されるフッ素化合物Aで処理した粒子である。

B−R4−SiR5n(OR6)3−n 一般式(I)

D−R7−Rf2 一般式(II)

(上記一般式中のB、Dは反応性二重結合基を示し、R4、R7は炭素数1から3のアルキレン基及びそれらから導出されるエステル構造を示し、R5、R6は水素又は炭素数が1から4のアルキル基を示し、Rf2はフルオロアルキル基を示し、nは0から2の整数を示し、それぞれ側鎖を構造中に持っても良い。)

本発明における反応性二重結合基とは、光または熱などのエネルギーをうけて発生したラジカルなどにより化学反応する官能基であり、具体例としては、ビニル基、アリル基、アクリロイル基、メタクリロイル基などが挙げられる。

【0102】

一般式(I)の具体例としては、アクリロキシエチルトリメトキシシラン、アクリロキシプロピルトリメトキシシラン、アクリロキシブチルトリメトキシシラン、アクリロキシペンチルトリメトキシシラン、アクリロキシヘキシルトリメトキシシラン、アクリロキシヘプチルトリメトキシシラン、メタクリロキシエチルトリメトキシシラン、メタクリロキシプロピルトリメトキシシラン、メタクリロキシブチルトリメトキシシラン、メタクリロキシヘキシルトリメトキシシラン、メタクリロキシヘプチルトリメトキシシラン、メタクリロキシプロピルメチルジメトキシシラン、メタクリロキシプロピルメチルジメトキシシラン及びこれら化合物中のメトキシ基が他のアルコキシル基及び水酸基に置換された化合物を含むものなどが挙げられる。

【0103】

一般式(II)の具体例としては、2,2,2−トリフルオロエチルアクリレート、2,2,3,3,3−ペンタフロオロプロピルアクリレート、2−パーフルオロブチルエチルアクリレート、3−パーフルオロブチル−2−ヒドロキシプロピルアクリレート、2−パーフルオロヘキシルエチルアクリレート、3−パーフルオロヘキシル−2−ヒドロキシプロピルアクリレート、2−パーフルオロオクチルエチルアクリレート、3−パーフルオロオクチル−2−ヒドロキシプロピルアクリレート、2−パーフルオロデシルエチルアクリレート、2−パーフルオロ−3−メチルブチルエチルアクリレート、3−パーフルオロ−3−メトキシブチル−2−ヒドロキシプロピルアクリレート、2−パーフルオロ−5−メチルヘキシルエチルアクリレート、3−パーフルオロ−5−メチルヘキシル−2−ヒドロキシプロピルアクリレート、2−パーフルオロ−7−メチルオクチル−2−ヒドロキシプロピルアクリレート、テトラフルオロプロピルアクリレート、オクタフルオロペンチルアクリレート、ドデカフルオロヘプチルアクリレート、ヘキサデカフルオロノニルアクリレート、ヘキサフルオロブチルアクリレート、2,2,2−トリフルオロエチルメタクリレート、2,2,3,3,3−ペンタフルオロプロピルメタクリレート、2−パーフルオロブチルエチルメタクリレート、3−パーフルオロブチル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロオクチルエチルメタクリレート、3−パーフルオロオクチル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロデシルエチルメタクリレート、2−パーフルオロ−3−メチルブチルエチルメタクリレート、3−パーフルオロ−3−メチルブチル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロ−5−メチルヘキシルエチルメタクリレート、3−パーフルオロ−5−メチルヘキシル−2−ヒドロキシプロピルメタクリレート、2−パーフルオロ−7−メチルオクチルエチルメタクリレート、3−パーフルオロ−7−メチルオクチルエチルメタクリレート、テトラフルオロプロピルメタクリレート、オクタフルオロペンチルメタクリレート、オクタフルオロペンチルメタクリレート、ドデカフルオロヘプチルメタクリレート、ヘキサデカフルオロノニルメタクリレート、1−トリフルオロメチルトリフルオロエチルメタクリレート、ヘキサフルオロブチルメタクリレートなどが挙げられる。

【0104】

分子中にフルオロアルキル基Rf2を有さない一般式(I)で表される化合物を用いることにより、簡便な反応条件で、中空シリカなどのシリカ粒子表面を修飾することが可能となるばかりではなく、シリカ粒子表面に反応性を制御しやすい官能基を導入することが可能となり、その結果、反応性二重結合及びフルオロアルキル基Rf2を有するフッ素化合物Aをシリカ粒子表面で反応させることが可能になる。

【0105】

[反射防止部材の反射防止層側から2番目の層(第2層)(高屈折率層)構成成分]

塗工液中の第2層(高屈折率層)構成成分として好適な粒子に関して説明する。反射防止部材の反射防止層側から2番目の層(第2層)である高屈折率層には、低屈折率層に好適に使用される粒子とは異なる他の粒子が好ましく用いられる。この他の粒子は、特に限定されないが、無機化合物、とくに金属、半金属酸化物、窒化物、ホウ素化物であることが好ましく、Zr,Ti,Al,In,Zn,Sb,Sn,およびCeよりなる群から選ばれる少なくとも一つの金属の酸化物粒子であることがさらに好ましい。また高屈折率層構成成分として好適に用いられる粒子としては、低屈折率層に好適に使用される粒子よりも屈折率が高い粒子が好ましく、具体的には酸化ジルコニウム(ZrO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化インジウム(In2O3)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、酸化アンチモン(Sb2O3)、およびインジウムスズ酸化物(In2O3)から選ばれる少なくとも一つの無機化合物、あるいはこれらの無機化合物間の固溶体、および一部元素を置換、侵入、欠損した固溶体であり、特に好ましくはアンチモン含有酸化スズ(ATO)や酸化チタン(TiO2)である。

【0106】

本発明においては、低屈折率層に好適に使用されるフッ素処理粒子を除いた他の粒子(無機化合物からなる粒子など)を、高屈折率層中に少なくとも1種類含むことが好ましく、より好ましくは1種類以上5種類以下含む態様であり、特に好ましくは1種類含む態様である。

【0107】

本発明の製造方法に好適な塗工液中の高屈折率層構成成分として好ましく用いられる他の粒子の数平均粒子径は、好ましくは150nm以下、より好ましく50nm以下である。無機粒子などの他の粒子の数平均粒子径が小さい分には問題がないが、現実的に製造可能な粒子径は1nm程度が下限である。

【0108】

なお、ここでいう数平均粒子径も、透過型電子顕微鏡により求めた粒子径をいい、該粒子を含む分散物を蒸発、乾固した状態のサンプルについて透過型電子顕微鏡で観察を行い、その際の測定倍率は50万倍とし、その画面に存在する100個の粒子の外径を測定しその平均値とした。

【0109】

なお外径とは、前述の通り粒子の最大の径(つまり粒子の長径であり、粒子中の最も長い径を示す)を表す。

【0110】

また、本発明の反射防止部材のより好ましい製造方法として、支持基材の少なくとも片面に、塗工液を1回塗工することにより、1層の液膜を形成する工程を含む製造方法を用いる場合には、自発的な層構造の形成が容易になるため、他の粒子である無機粒子の数平均粒子径が30nmよりも小さいことが好ましい。

【0111】

塗工液中の高屈折率層構成成分として好適な他の粒子の屈折率、特にシリカ粒子よりも屈折率が高い無機化合物からなる粒子の屈折率としては、好ましくは1.58〜2.80、より好ましくは1.60〜2.50である。粒子の屈折率が1.58よりも小さくなると、高屈折率ハードコート層の屈折率が低下することがあり、粒子の屈折率が2.80よりも大きくなると、高屈折率ハードコート層と支持基材との屈折率差が上昇し、良好な反射防止性能が得られなくなり、またわずかな膜厚の変化が干渉色の変化を引き起こし、これに起因する干渉縞が検知されて発生し外観が悪化することがある。

【0112】

塗工液中の高屈折率層構成成分として用いられる粒子については前述した通りだが、フッ素化合物Aによる表面処理がされた粒子がシリカ粒子の場合は、該シリカ粒子よりも屈折率が高い粒子であることが特に好ましく、このような該シリカ粒子よりも屈折率が高い粒子としては、数平均粒子径が20nm以下で、かつ屈折率が1.60から2.80の無機化合物が好ましく用いられる。そのような無機化合物の具体例としては、アンチモン含有酸化スズ(ATO)、酸化ジルコニウム(ZrO2)、及び/または酸化チタン(TiO2)が挙げられ、特に反射防止性の点から屈折率が高い酸化チタンがより好ましい。

[溶媒]

本発明の反射防止部材の製造方法に使用される塗工液には、前述の粒子に加えて、さらに溶媒を含むことが好ましい。ここでいう溶媒とは、塗工後の乾燥工程にてほぼ大部分を蒸発させることが可能な液体を指す。塗工液に溶媒を含むことにより、液膜の展延が容易になるため膜厚制御精度が向上し、また、フッ素処理粒子の空気側(反射防止層側の最表面層)への移動が容易になるため、反射防止性能が向上する。

【0113】

溶媒は、特に限定されるものではないが、通常、常圧での沸点が200℃以下の溶媒が好ましい。具体的には、水、アルコール類、ケトン類、エーテル類、エステル類、炭化水素類、アミド類、フッ素類等が用いられる。これらは、1種、または2種以上を組み合わせて用いることができる。具体的には、例えば、プロピレングリコールモノメチルエーテル(PGME)、シクロヘキサノン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール等が挙げられ、特に粒子の分散安定性の点からイソプロピルアルコール、プロピレングリコールなどが特に好ましい。

【0114】

アルコール類としては、例えば、メタノール、エタノール、イソプロピルアルコール、イソブタノール、n−ブタノール、tert−ブタノール、エトキシエタノール、ブトキシエタノール、ジエチレングリコールモノエチルエーテル、ベンジルアルコール、フェニチルアルコール等を挙げることができる。ケトン類としては、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等を挙げることができる。エーテル類としては、例えば、ジブチルエーテル、プロピレングリコールモノエチルエーテルアセテートなどを挙げることができる。エステル類としては、例えば、酢酸エチル、酢酸ブチル、乳酸エチル、アセト酢酸メチル、アセト酢酸エチル等を挙げることができる。芳香族類としては、例えば、トルエン、キシレン等を挙げることができる。アミド類としては、例えば、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等を挙げることができる。

[バインダー成分及びバインダー原料]

本発明の反射防止部材の反射防止層には、前記した物質以外に塗工液中のバインダー原料に由来するバインダー成分を必要とする。つまり、反射防止部材の製造方法において用いる塗工液中には、バインダー原料を含む必要がある。塗工液中のバインダー原料としては特に限定するものではないが、製造性の観点より、熱及び/または活性エネルギー線などにより、硬化可能なバインダー原料であることが好ましく、バインダー原料は一種類であっても良いし、二種類以上を混合して用いても良い。ここでバインダー原料とは、塗工液中に含まれる化合物であり、反射防止層のバインダー成分の原料である。つまり、本発明の反射防止部材を製造するに際し好適な塗工液中に含まれるバインダー原料が、熱などにより硬化したものをバインダー成分という。なお、一部のバインダー原料については、反射防止層中でも塗工液中と同様の状態で存在する場合もあり(未反応のまま、反射防止層中に存在する場合もあり)、その場合でも反射防止層中のものはバインダー成分という。

【0115】

また、本発明における前記フッ素処理粒子や、前記フッ素処理粒子以外の他の粒子を膜中に保持する観点より、分子中にアルコキシシランやアルコキシシランの加水分解物や反応性二重結合を有しているバインダー原料であることが好ましい。またUV線により硬化する場合は、酸素阻害を防ぐことができることから酸素濃度ができるだけ低い方が好ましく、嫌気性雰囲気下で硬化する方がより好ましい。酸素濃度を下げることにより最表面の硬化状態が向上し、耐アルカリ性が良化する場合がある。このような塗工液中のバインダー原料として、多官能アクリレートを用いるのが好ましく、代表的なものを以下に例示する。

【0116】

1分子中に、3(より好ましくは4または5)個以上の(メタ)アクリロイルオキシ基を有する多官能アクリレートおよびその変性ポリマー、具体的な例としては、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリアクリレートヘキサンメチレンジイソシアネートウレタンポリマーなどを用いることができる。これらの単量体は、1種または2種以上を混合して使用することができる。また、市販されている多官能アクリル系組成物としては三菱レイヨン株式会社;(商品名”ダイヤビーム”シリーズなど)、長瀬産業株式会社;(商品名”デナコール”シリーズなど)、新中村化学株式会社;(商品名”NKエステル”シリーズなど)、DIC株式会社;(商品名”UNIDIC”など)、東亜合成化学工業株式会社;(”アロニックス”シリーズなど)、日本油脂株式会社;(”ブレンマー”シリーズなど)、日本化薬株式会社;(商品名”KAYARAD”シリーズなど)、共栄社化学株式会社;(商品名”ライトエステル”シリーズなど)などを挙げることができ、これらの製品を利用することができる。

[各成分の含有量]

本発明の反射防止部材の反射防止層(及び本発明の製造方法に好適に用いられる塗工液)において、フッ素処理粒子を除いた粒子を他の粒子とした際に、フッ素処理粒子/他の粒子の含有比率(質量比率)が、フッ素処理粒子/他の粒子=1/30〜1/1であることが好ましい。

【0117】

フッ素処理粒子/他の粒子の含有比率(質量比率)を上記範囲にすることにより、優れた反射防止性を維持しながら耐擦傷性、耐摩耗性を確保することが可能になる。

【0118】