反応器の上部ドームから吊されたバヨネット管と煙突体とを有する交換器−反応器

【課題】非常に高い温度の煙道ガスからの輻射に曝される煙突体に高価である材料が必要でなく、長尺(約15メートル)において脆くならない、交換器−反応器を提供する。

【解決手段】本発明は、吸熱反応を行うための垂直円筒形の交換器−反応器であって、シェル(1)を含み、シェル(1)は、内側に反応流体が移動する複数のバヨネット管(4)を封入し、熱伝達流体、この場合、高温ガスは、バヨネット管(4)を取り囲む煙突体(10)の内側に案内され、バヨネット管(4)および煙突体(10)は、反応器の上部ドーム(2)から吊される。この反応器は、100バールまでの管側とシェルとの間の圧力差で作動し得る。高温ガスは、1300℃までの温度で反応器に入れられる。

【解決手段】本発明は、吸熱反応を行うための垂直円筒形の交換器−反応器であって、シェル(1)を含み、シェル(1)は、内側に反応流体が移動する複数のバヨネット管(4)を封入し、熱伝達流体、この場合、高温ガスは、バヨネット管(4)を取り囲む煙突体(10)の内側に案内され、バヨネット管(4)および煙突体(10)は、反応器の上部ドーム(2)から吊される。この反応器は、100バールまでの管側とシェルとの間の圧力差で作動し得る。高温ガスは、1300℃までの温度で反応器に入れられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、上部ドームと下部底部によって閉じられた円筒形状のシェルからなる交換器−反応器であって、シェルは、内部で化学反応が発生する反応管として知られるバヨネットタイプの複数の管を封入し、前記交換器−反応器は、天然ガスの水蒸気改質などの高度に吸熱性の反応が実行されることを可能にし、流体試薬が管の内部を移動し、熱伝達流体(この場合、高温ガス)は、バヨネット管を取り囲む煙突体内部に運ばれる、交換器−反応器に関する。

【0002】

本発明の交換器−反応器は、4メートル超、または10メートル超、さらには18メートル超の反応器の径が用いられ得ることを意味し、反応管の内側と外側の間の圧力差が、30〜100バールまでであり、高温ガスは、場合によっては、1300℃の温度で交換器−反応器に通される。

【0003】

本発明の交換器−反応器は、反応管または煙突体(chimney)を支持するために管板(tube plate)を用いない。このため、シェルの上にフランジによって搭載するシステムはもはや用いられず、それは、10メートル超、さらには18メートルまでの径が用いられ得ることを意味する。

【0004】

本発明の反応器は、煙突体の内部を移動する高温ガスを運ぶ特定の装置を用い、各煙突体は反応管を取り囲んでいる。

【背景技術】

【0005】

炭化水素留分の水蒸気改質反応などの高度に吸熱性の反応を実行するための交換器−反応器の分野における従来技術は、一般的に、第1の管板によって反応性流体を分配するシステムと、第2の管板によって流出物を収集するシステムとを有するタイプの交換器−反応器によって表される。

【0006】

この管板システムは分析され、その制限は、特許文献1に記載された解決策によって排除された。特許文献1では、反応流体(単数または複数)のための入口と出口を有するバヨネット管を反応器のシェルの外側に有する装置が開発されている。

【0007】

同特許文献1において、交換器−反応器の外側で行われる燃焼に由来し、かつ、煙道ガス(flue gas)を生じさせる高温ガスは、バヨネット管を取り囲み、「煙突体」と称される管の内側に運ばれ得る。

【0008】

そのような煙突体は、反応器の上部に位置する管板によって支持され、この管板は、それのいずれの側でも大きな圧力差に曝されない。しかしながら、そのような管支持板は次の段落において述べられることになるいくつかの不利益を被る。

【0009】

管状支持板とそれに関連する強化梁(reinforcing girder)は、高温(700℃)に曝され、それは材料強度の限界に達し得る。

【0010】

煙突体のための管状支持板は、極端に変形することがない程度に十分に剛性でなければならない。従来、直径を300で割ったよりも大きい変形が回避されている。例として、直径が10メートルの反応器に関して、最大許容変形は中心において33mmである。当該事例の場合にこの剛性が非常に重要であるのは、板は煙突体のための支持体として作用するが、これらの管は、垂直に(環状スペースにおける煙道ガスの流れによる圧力降下に起因して一般的に上方に)動かされ、バヨネット管が偏心性になることを引き起こすリスクまたは煙突体自体の変形を引き起こすリスクを招くこの移動を制限することは重要であるからである。

【0011】

剛性に対するこの必要性を満たすため、当業者は、煙突体の種々の列の間に配置される強化梁を用いる。内径が10メートルである反応器について、これらの梁は比較的大きい(例えば反応器の径の上に位置する梁に関して約500mmの高さである)。

【0012】

さらに、これらの強化梁を配置することにより、反応器のシェル上に固定手段が必要となる。このタイプの取り付けもまた高価である。

【0013】

梁のような管状支持板は、典型的には、10メートル径の反応器に対して約8cm膨張し、上部ドームから吊されたバヨネット管の間の配置構造の問題を引き起こす。

【0014】

従来技術の別の問題は、非常に高い温度の煙道ガス(1300℃に達し得る)からの輻射に曝される煙突体の耐用期間にあり、このため、高価である材料が必要となり、かつ/または、長尺(約15メートル)において脆くなる。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】仏国特許第2918904号明細書

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、特許FR 2 918 904(特許文献1)に対する改良として考えられ得るものであり、本発明は、そのような支持板の欠点を克服し、さらに高温ガスの通過に関与するバヨネット管の長さの割合を増やすことができる。

【課題を解決するための手段】

【0017】

本発明は、円筒形の形状を有するシェル(1)からなる交換器−反応器であって、該シェル(1)は、上部ドーム(2)および下部底部(3)によって閉じられ、シェル、下部底部および上部ドームの組立体は、耐火絶縁コーティングによりコーティングされ、前記シェル(1)は、複数の平行なバヨネット管(bayonet tube)(4)を封入し、該バヨネット管(4)は、シェル(1)の下部から上部ドーム(2)へ延びる実質的に垂直な軸を有し、該バヨネット管の内部に反応流体が移動し、各バヨネット管(4)は、その長さ全体にわたって煙突体(10)により取り囲まれ、各バヨネット管の入口および出口は、反応器の外側にあり、上部ドーム(2)を超え、高温ガスは、反応器の外側で発生させられ、下部底部(3)に位置する開口(F)を介してシェル(1)に導入され、次いで、前記煙突体の壁に孔が開けられた給気オリフィス(23)を介して煙突体(10)に入り、各煙突体の上部に設けられた排気オリフィス(21)を介して前記煙突体(10)を出、前記高温ガスは、側方開口(G)を介して交換器−反応器から排出され、各バヨネット管(4)およびそれを取り囲む煙突体(10)は、前記交換器−反応器の上部ドーム(2)から吊されている、交換器−反応器である。

【0018】

好ましくは、各バヨネット管(4)およびそれを取り囲む煙突体(10)は、フランジ(30,31,32)のシステムを介して上部ドーム(2)に固定される。

【0019】

好ましくは、各バヨネット管(4)の間の間隔または中心間距離は、外側管(6)の内径の2〜5倍の範囲である。

【0020】

好ましくは、各煙突体(10)は、上部金属部分とセラミックから形成される下部とに分けられる。

【0021】

好ましくは、交換器−反応器の断面全体を覆う耐火レンガから形成された下部ドーム(14)が、煙突体(10)のセラミック部分と金属部分との間の接合に位置し、前記煙突体の通過を可能にする。

【0022】

好ましくは、交換器−反応器の上部に位置する密閉板(12)が、煙突体(10)に固定される。

【0023】

好ましくは、煙突体(10)は、それらの下部に給気オリフィス(23)を、それらの上部に排気オリフィス(21)を備えており、該給気オリフィス(23)は、下部ドーム(14)の下に位置し、該排気オリフィス(21)は、密閉板(12)の高さの上方に位置する。

【0024】

好ましくは、バヨネット管の密度は、反応器断面の面積(m2)当たり2〜12管の範囲である。

【0025】

好ましくは、密閉板(12)は、その熱膨張を可能にするために所定数のひだ(13)を有する。

【0026】

また、本発明は、上記いずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、熱伝達流体は、燃焼煙道ガスによって構成され、燃焼は、1〜20個の炭素原子を含む炭化水素留分によって構成される燃料を用いて交換器−反応器の外側で行われる、方法である。

【0027】

また、本発明は、上記いずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、ドームの内側の圧力は、1〜10絶対バールの範囲であり、バヨネット管の内側の圧力は、25〜100絶対バールの範囲である、方法である。

【0028】

また、本発明は、上記いずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、煙突体(10)の内側の高温ガスの流通の速さは、40〜75m/sの範囲、好ましくは、50〜70m/sの範囲である、方法である。

【0029】

また、本発明は、上記記載の交換器−反応器の組立方法であって、以下の主要な工程を含む、方法である:

1) 全反応器、すなわちシェル+下部底部+上部ドーム+絶縁体用のキー止めを輸送する;

2) 組み上がったバヨネット管(4)を輸送する;

3) 下部ドーム(14)をレンガから製造する;

4) シェル(1)の内壁、上部ドーム(2)および下部底部(3)の組立体に熱絶縁を施す;

5) 密閉板(12)を製造し、煙突体(10)の通路を空けておく;

6) 煙突体(10)の下部セラミック部分を位置決めする;

7) 煙突体(10)の上部金属部分を頂部から組み立て、その下端を、既に配置されたセラミック部分の内側に係合させ、密閉板(12)を取り付ける;

8) バヨネット管(4)を煙突体(10)に導入し、前記バヨネット管(4)および(10)を上部ドーム(2)に固定する;

9) 連結収集器(A)および(S)を取り付ける;

10) 触媒をバヨネット管(4)に充填する。

【発明の効果】

【0030】

本発明は、吸熱反応を行うための垂直円筒形の交換器−反応器であって、シェルを含み、該シェルは、内側に反応流体が移動する複数の管を封入し、前記管は、バヨネットタイプのものであり、熱伝達流体、この場合、高温ガスは、前記バヨネット管を取り囲む煙突体の内側に案内される、交換器−反応器を記載する。バヨネット管および煙突体は、反応器の上部ドームから吊される。この反応器は、100バールまでの管側とシェルとの間の圧力差で作動し得る。高温ガスは、1300℃までの温度で反応器に入れられる。

【0031】

本発明により、従来技術が有する問題。すなわち、非常に高い温度の煙道ガス(1300℃に達し得る)からの輻射に曝される煙突体の耐用期間にあり、このため、高価である材料が必要となり、かつ/または、長尺(約15メートル)において脆くなる、という問題が解消される。

【0032】

総括して、高温ガスと反応流体との間の熱伝達効率が改良される。

【0033】

Haldor TopsoeからのいわゆるHTCR反応器において、煙突体を支持する管板は存在するが、その板は、本発明の交換器−反応器中には存在しない。

【図面の簡単な説明】

【0034】

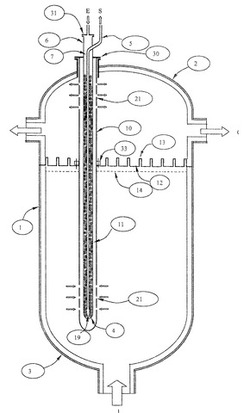

【図1】図1は、従来技術の交換器−反応器、すなわち、煙突体を支持する管板を有するが、煙突体は、交換器−反応器の長さ全体を超えず、高温ガスは、反応器の外側で起こる燃焼から誘導される、交換器−反応器を示す。

【図2】図2は、本発明の交換器−反応器、すなわち、煙突体を支持する管板を有しておらず、煙突体は、バヨネット管の長さ全体を超えて延び、反応器の上部ドームに固定されている、交換器−反応器を示す。

【図3】図3は、図2のものと同じであるが、煙突体の下部のセラミック部分を支持し得る下部ドームをさらに有する、本発明の交換器−反応器を示す。

【図4】図4は、反応器の出口において反応管および煙突体を固定するための、A、BおよびCで示される3つの実施形態を示す。

【発明を実施するための形態】

【0035】

(発明の簡単な説明)

本発明の交換器−反応器は、円筒形の形状を有するシェル(1)からなり、シェル(1)は、上部ドーム(2)と下部底部(3)とによって閉じられており、その内側で高温ガスが移動し、前記シェルは、複数の反応管を封入し、この複数の反応管は、実質的に垂直な軸を有し、その内側に反応流体が移動し、(4)で示される反応管は、バヨネットタイプのものであり、反応器断面の面積(m2)当たり2〜12管の範囲の密度を有し、各バヨネット管(4)の入口および出口は、上部ドーム(2)を超えて反応器の外側に提供されている。

【0036】

バヨネット管(4)は、内側の中心管(5)および同軸の外側管(6)の集合体として規定され、内側の中心管(5)は、その下端において開であり、反応流体が前記内側の中心管(5)から、内側の中心管(5)と外側管(6)との間に含まれる環状帯域(7)の方にあるいはその逆に前記環状帯域から内側管の方へ移動することが可能である。

【0037】

本発明による交換器−反応器において、各バヨネット管の入口および出口は、図2、3および4からわかるように反応器の外側にある。

【0038】

本発明の交換器−反応器の内部全体、すなわちシェル(1)の内壁、上部ドーム(2)および下部底部(3)は耐火絶縁コーティングによりコーティングされている。

【0039】

各バヨネット管(4)は、円筒状の管(10)によって取り囲まれている。この円筒状の管(10)は、バヨネット管と同軸であり、煙突体と称され、バヨネット管の全体の長さを超えて延び、高温ガスが、バヨネット管(4)の外壁と煙突体(10)との間に含まれる環状スペース(11)の内側を、40〜75m/sの範囲の速さで移動する。

【0040】

本発明との関連で、高温ガスは、交換器−反応器の外側で起こる燃焼によって生じさせられ、高温流体の発生により、化学反応に必要な熱が供給される。以降において、これは、高温ガスと称される(場合によっては、煙道ガスとも称される)。

【0041】

高温ガスは、前記煙突体の壁に孔開けされた所定数の排気オリフィス(21)によって煙突体(10)の上部部分から排出される。

【0042】

本発明のバリエーションでは、高温ガスは、煙突体(10)の下部(好ましくは、セラミックによって作製される)に、所定数のオリフィス(23)によって通される。これらのオリフィス(23)は、高温ガスが煙突体(10)の内部に徐々に入るようにするために千鳥配列にされてもよい。

【0043】

バヨネット管(4)は、好ましくは、三角形パターンに集合させられる。各バヨネット管の間の間隔または中心間距離は、一般的に、外側管(6)の内径の2〜5倍の範囲である。

【0044】

四角形パターンの間隔も完全に本発明の範囲内である。

【0045】

本発明の一実施形態によると、各バヨネット管(4)の内側の中心管(5)は、反応器の外側に位置する点で、交換器−反応器の上部ドーム(2)から少なくとも1メートルの距離において、垂直に対して30〜60°の範囲の角度で外側管(6)を貫通する。この配置は、図1に見られ得るように、各バヨネット管(4)のための入口および出口をきちんと分離して、反応流体の分配のための装置および反応流出物の収集のための装置の位置決めを容易にすることができる。

【0046】

上部ドーム(2)についてのバヨネット管のいくつかの出口配置が本発明との関連で可能である。3通りの可能性が図4に示される。

【0047】

− タイプAは、直前に記載されたものに対応する:バヨネット管(4)の内側の中心管(5)は、外側管(6)を貫通している。供給原料のための入口(E)は、外側管(6)のカバーフランジ(31)を介しており、出口(S)は、中心管(5)のための側方出口を介している。煙突体のカバーフランジ(30)は、外側管(6)に取り付けられている。

【0048】

− 図4におけるタイプBによって示される本発明の別の実施形態では、外側管(6)は、カバーフランジ(31)によって閉じられ、このカバーフランジ(31)を内側の中心管(5)が貫通している。供給原料のための入口(E)は、それ故に、側方にあり、外側管(6)に接続される管(35)を介しており、流出物のための出口(S)は、カバーフランジ(31)の中心において中心管(5)に接続される管(34)を介している。内側の中心管(5)と反応流出物が出ることを可能にする管(36)との間の密閉は、円環状ジョイント(34)によって提供される。

【0049】

− 最後に、図4のタイプCで示される本発明の第3の実施形態では、補助フランジ(32)は、必要に応じて、最初にバヨネット管を取り外す必要なしに、バヨネット管(4)の中心管(5)を完全に取り去ることを可能にすることができる。

【0050】

好ましくは、反応性の流体は、出口の外側管(6)と内側の中心管(5)との間に含まれる環状帯域(7)の入口端部を介して導入され、前記環状帯域(7)は、少なくとも部分的に、触媒により満たされる。

【0051】

反応流出物は、内側の中心管(5)の出口端部を介して回収される。

【0052】

入口配管(A)は、いくつかのバヨネット管(4)と共通し得、反応流体のための出口配管(S)は、いくつかのバヨネット管(4)と共通し得る。

【0053】

一般に、高温ガスは燃焼煙道ガスによって構成され、前記燃焼は本発明の交換器−反応器とは別個のプラントにおいて行なわれる。

【0054】

高温ガスは、一般的に、交換器−反応器のシェル(1)に、前記反応器の下部に位置する入口配管(F)を介して導入される。

【0055】

高圧ガスは、各バヨネット管(4)を取り囲む煙突体(10)によって運ばれ、各煙突体の上部に設けられた排気オリフィス(21)を介して前記煙突体を出る。

【0056】

高温ガスは、反応器の上部に位置する配管(G)の集合(または収集器)を介して反応器を出る。

【0057】

煙突体(10)とバヨネット管(4)は、反応器の上部ドーム(2)に固定される。

【0058】

バヨネット管(4)を形成する内側の中心管(5)と外側管(6)の同心度の保証は、内側の中心管(5)に固定され、かつ、触媒が充填された時にそれが通過することを可能にする複数の弾力性復心装置による。

【0059】

本発明の交換器−反応器の他の特徴は詳細な説明に記述される。

【0060】

本発明はまた、本発明の交換器−反応器を用いた炭化水素留分の水蒸気改質方法に存する。

【0061】

一般的に、本発明の交換器−反応器を用いた炭化水素留分の水蒸気改質方法は、反応管と煙突体の間の圧力:1〜10絶対バールの範囲、およびバヨネット管(4)の内側の圧力:25〜100絶対バールの範囲で操作される。

【0062】

反応管内側の温度は一般的に700〜950℃の範囲である。

【0063】

交換器−反応器に通される高圧ガスの温度は1300℃に達し得る。

【0064】

本発明はまた、交換器−反応器の搭載方法に関し、それは詳細な説明に記述される。

【0065】

(発明の詳細な説明)

本発明の交換器−反応器は、高度に吸熱性の反応を950℃までの温度で実行することを目的としている。典型的には、それは水素の製造を目的として、炭化水素留分、特にナフサまたは天然ガスの水蒸気改質に用いられ得る。

【0066】

以下の説明は図2、3、および4を参照してなされる。

【0067】

本発明の交換器−反応器は、シェル(1)によって構成され、このシェル(1)は、一般的に、円筒形の形状であり、その上部において、上部ドーム(2)によって閉じられ、その下部において、実質的に楕円形状を有するドーム型の下部底部(3)によって閉じられており、上部ドーム(2)は、前記上部ドームの断面がトロイダル部分と楕円部分との組合せであってもよい点で、実質的にトロイダル−回転楕円体形状である。円筒形状のシェル(1)は、複数の垂直のバヨネット管(4)を封入し、この垂直のバヨネット管(4)は、シェル(1)の全体および上部ドーム(2)にわたって延びる長さLを有する。

【0068】

前記管の操作を容易にするために煙突体(10)の下端と下部底部壁の間にオープンスペースが残されている。

【0069】

(4)で示される管は、バヨネットタイプのものである。すなわち、それらは、外側管(6)中に含まれる内側の中心管(5)によって構成され、内側の中心管(5)および外側管(6)は実質的に同軸である。バヨネット管(4)を形成する内側の中心管(5)と外側管(6)の同心度は、可能にする内側の中心管(5)に固定される弾力性の復心装置によって保証され、充填中に触媒がそれを通過することを可能にする。

【0070】

内側の中心管(5)と外側管(6)との間に含まれる環状帯域(7)のスペースは、一般的に、触媒を充填され、前記触媒は、一般的に、円筒形または球状粒子の形状であり、これは、水蒸気改質反応の場合、典型的には、数mm長および数mm径である。

【0071】

触媒粒子の形状は、本発明の特徴的な要素ではなく、垂直のバヨネット管(4)の環状帯域(7)の部分に導入されることを可能にするサイズを有する触媒粒子のあらゆる形状に適合する。

【0072】

反応流体は、好ましくは、触媒が充填された環状帯域(7)を介してバヨネット管(4)に導入され、触媒が充填された環状帯域(7)の入口端は、反応器の外側にある。水蒸気改質反応は、環状触媒帯域において起こり、流出物は、中心管(5)からの出口において回収され、前記出口も反応器の外側に位置する。

【0073】

中心管(5)を介して反応流体が導入されかつ流出物が環状帯域(7)からの出口から回収される別の構成も可能である。

【0074】

反応流体は、それ故に、好ましくは、バヨネット管(4)の内側を、最初に管の環状帯域(7)の長さを降下し、次いで中心管(5)の長さを上昇することにより移動し、前記バヨネット管(4)は、交換器−反応器の外側に位置するそれらの入口/出口端を有し、前記バヨネット管(4)は、各バヨネット管(4)を取り囲む煙突体(10)の内側を移動する高温ガスによって加熱される。

【0075】

高温ガスは、交換器−反応器の外側で実行される燃焼に由来する煙道ガスによって構成され得る。典型的には、燃料は、1〜20個の範囲の炭素原子を含む炭化水素留分、水素、またはこれらの燃料の混合物であってよい。

【0076】

燃料は、様々な割合のCOおよびCO2を含み得るが、場合により、30モル%までである。

【0077】

反応器の高さHとその径Dと間の比H/Dは、一般的に1〜10の範囲、好ましくは1〜8の範囲、より好ましくは1〜4の範囲である。

【0078】

バヨネット管(4)は、煙突体(10)によって取り囲まれ、この煙突体(10)は前記バヨネット管と実質的に同軸であり、バヨネット管(4)の周りに高温ガスを、煙突体(10)内側の速さ:40〜75m/sの範囲、好ましくは50〜70m/sの範囲で通すことができる。

【0079】

反応器の断面の面積(m2)当たりのバヨネット管の数、従って煙突体の数は、一般的に2〜12の範囲、好ましくは3〜8の範囲である。反応器の「断面」という用語は、一切の内部手段がない場合の反応器の幾何学的断面を意味する。

【0080】

バヨネット管(4)は、通常、外側管(6)の内径の2〜5倍、好ましくは2〜3倍の範囲の中心間距離を有する三角形のパターンを形成する。

【0081】

本発明は、バヨネット管(4)と煙突体(10)を、反応器の上部ドーム(2)に吊すことに存する。したがって、従来技術の、バヨネット管(4)と煙突体(10)との間の同心度を損なう可能性のある膨張の問題が解決される。

【0082】

上部ドーム(2)がある温度に達した場合、種々のバヨネット管(4)の間の軸間距離は、同心度の問題を何等引き起こすことなく大幅に変動し得る。煙突体(10)は、バヨネット管(4)と同じ高さに、すなわち、上部ドーム(2)吊されているからである:バリエーションでは、それらは、バヨネット管(4)と同じフランジ固定装置を用いる。

【0083】

フランジによるこの取り付けは、反応器の外側のバヨネット管(4)の出口と、煙突体(10)のいくつかの実施形態に対応する図4a、4bおよび4cにより詳細に示されている。

【0084】

フランジ搭載は当業者には周知であるので、これは、さらに詳細には説明されない。

【0085】

高温ガスが煙突体(10)からシェル(1)へと排出されることを可能とするために、煙突体(10)の上部に排気オリフィス(21)が配設されている。これらの排気オリフィスは、種々の形状、長方形または曲線形状、特に円形形状を有し得、煙突体(10)に沿って異なる高さに千鳥配置されて得、その結果、それらは、前記煙突体(10)を弱めない。

【0086】

装置は、「密閉」板(12)によって完成される。この密閉板(12)は、取り付けのために煙突体(10)を用いる。この密閉板(12)は、煙突体(10)に影響なしに熱膨張による変形に適合することができるように複数の要素から構成されていてよい。

【0087】

この密閉板は煙突体(10)自体によって支持され、これは、自己支持密閉板や梁によって支持された封止板に比べて、コストが抑えられ得ることを意味する。

【0088】

膨張の遊びは、例えばひだ(folds)(13)として生じさせられ、ひだは、有利には、デブリがひだに入り込んで熱膨張を妨げるのを防止するために上向きにされる。

【0089】

煙突体(10)の耐用期間を延ばし、かつそれらを製造するのに要求される材料のコストを削減するために、1つのバリエーションにおいて、本発明は、煙道ガスの局所温度に応じて選択される、2つの異なる材料の好適な使用を、それらを製造するために想定する。

【0090】

このバリエーションにおいて、煙突体(10)の上部は、金属性であり、前記煙突体(10)の下部はセラミックから形成される。用語「上部」は、上部ドーム(2)から、下部のセラミック部分との接合部まで延びる管の部分を意味する。

【0091】

本発明によると、上部金属部分は、上部ドーム(2)の高さで吊される一方、下部セラミック部分は、反応器の下部に位置するレンガ製の下部ドーム(14)に留められる。このレンガ製の下部ドーム(14)は図3において見られ得る。

【0092】

好ましくは、煙突体(10)のセラミック部分の内径は、前記煙突体(10)の管の金属部分の外径よりわずかに大きく、金属部分がセラミック部分の内側にスライドすることが可能であり、それ故に、2つの部分の間の「柔軟性のある」接合が可能であり、これによっても、金属とセラミックの部分の膨張差の問題を克服することができる。

【0093】

下部ドーム(14)は、好ましくは、煙突体(10)の下部セラミック部分のための必要な通過を残す耐火性レンガ要素によって構成され、煙突体(10)の下部セラミック部分は、前記ドームの下の好ましくは2〜5m、より好ましくは2〜4mまでドーム下方に垂れ下がる。

【0094】

このようにして、反応器の底部における非常に熱い煙道ガスからの輻射は、耐火性の下部ドーム(14)およびバヨネット管を完全に取り囲む煙突体(10)のセラミック部分によって遮断される。

【0095】

下部ドーム(14)の上方に位置する煙突体(10)の金属部分は、それ故に、はるかにより低い温度を経験するが、これは、前記金属部分のためにより低価格の金属が用いられ得ることを意味する。

【0096】

図3に示される組立体の好適な態様において、下部ドーム(14)の上部は平坦であり、このドーム上には、自己ロック形のセラミックから形成された角型カラー(15)が置かれ、これは、煙突体のセラミック性の部分がそれらを下方にスライドし、それらを一刻み分回転した後にその場所にロックされ得ることを意味する。セラミックから形成されたこれらの煙突体(10)は、有利には、それらの位置決めを容易にするために複数のセクションによって構成され得る。

【0097】

本発明の範囲はまた、下部ドーム(14)を耐火コンクリートから製造することを包含する。

【0098】

下部ドーム(14)は、煙道ガスに対して厳密に閉まっている必要はない。煙道ガスの移動は、交換器−反応器の上部に配置された密閉板(12)によって遮断されるからである。それ故に、煙道ガスの全ては、給気オリフィス(23)を介して煙突体(10)に通される。

【0099】

煙突体のセラミック部分は、種々の形状、例えば、長方形状または円形の形状の給気オリフィス(23)を備えており、煙突体(10)に沿って種々の高さに配置される。これらの煙霧の給気オリフィス(23)は下部ドーム(14)の高さより下に位置する。

【0100】

煙突体(10)はまた、この管状の煙突体(10)の上部、それ故に金属部分に位置する煙道ガスを排出するための排気オリフィス(21)を備えている。

【0101】

これらの排気オリフィス(21)は、密閉板(12)より上に位置する。

【0102】

高温ガスの温度が800℃未満まで降下する場合、煙突体は、リブまたはピンを備えていてもよく、これは、一般的には、反応管である外側管(6)の壁に固定される。これらのリブの効果は、煙突体(10)の内部を移動する高温ガスと、バヨネット管(4)の内部を移動する反応流体との間の熱伝導係数を大きくすることである。

【0103】

概括すると、この熱伝導係数の増大は、バヨネット管(4)と煙突体(10)の長さを削減するという結果につながり得、そのため、そのH/D(高さ対径)比が縮小する限りにおいて反応器をよりコンパクトにし得る。

【0104】

本発明の交換器−反応器は、好ましくは、以下の主要な工程によって組み立てられる。

【0105】

1) 全反応器、すなわちシェル+下部底部+上部ドーム+絶縁体用のキー止め(keying)を輸送する;

2) 組み上がったバヨネット管(4)を輸送する;

3) 下部ドーム(14)をレンガから製造する;

4) シェル(1)の内壁、上部ドーム(2)および下部底部(3)の組立体に熱絶縁を施す;

5) 密閉板(12)を製造し、煙突体(10)の通路を空ける;

6) 煙突体(10)の下部セラミック部分を位置決めする;

7) 煙突体(10)の上部金属部分を頂部から組み立て、その下端を、既に配置されたセラミック部分の内側に係合させ、密閉板を取り付ける;

8) バヨネット管(4)を煙突体(10)に導入し、前記バヨネット管(4)および煙突体(10)を上部ドーム(2)に固定する;

9) 連結収集器(A)および(S)を取り付ける;

10) 触媒をバヨネット管(4)に充填する。

【0106】

(比較例)

下記の比較例は、煙突体(10)を上部ドームに向けて延在させる利点を示すが、それは、熱交換が改善され、この理由のため、僅かにより低温、すなわち、従来技術と比べて15〜20度低い煙道ガスが用いられ得るからである。

【0107】

第1の事例では、図1に示される従来技術の反応器が使用され、第2の事例では、図2に示される本発明の反応器は、改変されている。

【0108】

本発明による事例では、煙突体(10)は、反応器の頂部に向かって、上部ドーム(2)まで延長されている。

【0109】

交換器−反応器は、天然ガスを水蒸気改質することによって94000Nm3/時のH2を製造することを目的としている。

【0110】

− シェル側において、交換器−反応器の外側で発生する燃焼からの煙道ガスは、モル%で以下の組成を有する:

H2O 12.72%

O2 6.91%

CO2 13.42%

N2 66.16%

Ar 0.79%

バヨネット管(触媒出口)の下端において900℃を得るために、煙道ガスについての入口温度は、2つの事例(従来技術および本発明)において1286℃であった。

【0111】

入口における煙道ガスの圧力:4.3×105Pa;

総煙道ガス流量は13470kmol/時(kはキロの省略形、すなわち103);

− 管側では、処理されるべき供給原料の組成(モル%)は以下の通りである:

H2O 69.23%

CH4 28.53%

C2H6 2.24%

バヨネット管への入口における圧力は30バールであり、温度は432℃である;

本発明の交換器−反応器の主要寸法は以下の通りである:

反応器の径: 10.4m;

バヨネット管の全高: 18.1m;

バヨネット管(4)と煙突体(10)中で加速される煙道ガスとの間での熱交換が起こる長さ:

事例1(従来技術): 15.5m;

事例2(本発明): 17m;

バヨネット管(および煙突体)の数: 328;

煙突体内の煙道ガスの流通速度: 75〜45m/s;

バヨネット管と煙突体は、図3に示されるように、フランジのシステムを介して反応器の上部ドームから吊される。

【0112】

下記の表は、事例1(従来技術)の熱性能を事例2(本発明による)と比較している。

【0113】

煙道ガスの出口温度は、従来技術の680℃に対して本発明の事例では661℃に下げられ、これにより、より良好な熱交換効率がもたらされる。この効果は、煙突体の長さを延長することの直接的な結果である。本発明はまた、僅かにより低い温度の煙道ガスを用い得、それ故に、その表面温度(skin temperature)を低減させることによってバヨネット管の金属加工上のひずみを低減させ得る。この影響は、400個に達するバヨネット管を含み得る反応器にとって経済的に重要である。

【0114】

【表1】

【符号の説明】

【0115】

1 シェル

2 上部ドーム

3 下部底部

4 バヨネット管

5 中心管

6 外側管

7 環状帯域

10 煙突体

11 環状スペース

12 密閉板

13 ひだ

14 下部ドーム

21 排気オリフィス

30 カバーフランジ

31 カバーフランジ

【技術分野】

【0001】

本発明は、上部ドームと下部底部によって閉じられた円筒形状のシェルからなる交換器−反応器であって、シェルは、内部で化学反応が発生する反応管として知られるバヨネットタイプの複数の管を封入し、前記交換器−反応器は、天然ガスの水蒸気改質などの高度に吸熱性の反応が実行されることを可能にし、流体試薬が管の内部を移動し、熱伝達流体(この場合、高温ガス)は、バヨネット管を取り囲む煙突体内部に運ばれる、交換器−反応器に関する。

【0002】

本発明の交換器−反応器は、4メートル超、または10メートル超、さらには18メートル超の反応器の径が用いられ得ることを意味し、反応管の内側と外側の間の圧力差が、30〜100バールまでであり、高温ガスは、場合によっては、1300℃の温度で交換器−反応器に通される。

【0003】

本発明の交換器−反応器は、反応管または煙突体(chimney)を支持するために管板(tube plate)を用いない。このため、シェルの上にフランジによって搭載するシステムはもはや用いられず、それは、10メートル超、さらには18メートルまでの径が用いられ得ることを意味する。

【0004】

本発明の反応器は、煙突体の内部を移動する高温ガスを運ぶ特定の装置を用い、各煙突体は反応管を取り囲んでいる。

【背景技術】

【0005】

炭化水素留分の水蒸気改質反応などの高度に吸熱性の反応を実行するための交換器−反応器の分野における従来技術は、一般的に、第1の管板によって反応性流体を分配するシステムと、第2の管板によって流出物を収集するシステムとを有するタイプの交換器−反応器によって表される。

【0006】

この管板システムは分析され、その制限は、特許文献1に記載された解決策によって排除された。特許文献1では、反応流体(単数または複数)のための入口と出口を有するバヨネット管を反応器のシェルの外側に有する装置が開発されている。

【0007】

同特許文献1において、交換器−反応器の外側で行われる燃焼に由来し、かつ、煙道ガス(flue gas)を生じさせる高温ガスは、バヨネット管を取り囲み、「煙突体」と称される管の内側に運ばれ得る。

【0008】

そのような煙突体は、反応器の上部に位置する管板によって支持され、この管板は、それのいずれの側でも大きな圧力差に曝されない。しかしながら、そのような管支持板は次の段落において述べられることになるいくつかの不利益を被る。

【0009】

管状支持板とそれに関連する強化梁(reinforcing girder)は、高温(700℃)に曝され、それは材料強度の限界に達し得る。

【0010】

煙突体のための管状支持板は、極端に変形することがない程度に十分に剛性でなければならない。従来、直径を300で割ったよりも大きい変形が回避されている。例として、直径が10メートルの反応器に関して、最大許容変形は中心において33mmである。当該事例の場合にこの剛性が非常に重要であるのは、板は煙突体のための支持体として作用するが、これらの管は、垂直に(環状スペースにおける煙道ガスの流れによる圧力降下に起因して一般的に上方に)動かされ、バヨネット管が偏心性になることを引き起こすリスクまたは煙突体自体の変形を引き起こすリスクを招くこの移動を制限することは重要であるからである。

【0011】

剛性に対するこの必要性を満たすため、当業者は、煙突体の種々の列の間に配置される強化梁を用いる。内径が10メートルである反応器について、これらの梁は比較的大きい(例えば反応器の径の上に位置する梁に関して約500mmの高さである)。

【0012】

さらに、これらの強化梁を配置することにより、反応器のシェル上に固定手段が必要となる。このタイプの取り付けもまた高価である。

【0013】

梁のような管状支持板は、典型的には、10メートル径の反応器に対して約8cm膨張し、上部ドームから吊されたバヨネット管の間の配置構造の問題を引き起こす。

【0014】

従来技術の別の問題は、非常に高い温度の煙道ガス(1300℃に達し得る)からの輻射に曝される煙突体の耐用期間にあり、このため、高価である材料が必要となり、かつ/または、長尺(約15メートル)において脆くなる。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】仏国特許第2918904号明細書

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、特許FR 2 918 904(特許文献1)に対する改良として考えられ得るものであり、本発明は、そのような支持板の欠点を克服し、さらに高温ガスの通過に関与するバヨネット管の長さの割合を増やすことができる。

【課題を解決するための手段】

【0017】

本発明は、円筒形の形状を有するシェル(1)からなる交換器−反応器であって、該シェル(1)は、上部ドーム(2)および下部底部(3)によって閉じられ、シェル、下部底部および上部ドームの組立体は、耐火絶縁コーティングによりコーティングされ、前記シェル(1)は、複数の平行なバヨネット管(bayonet tube)(4)を封入し、該バヨネット管(4)は、シェル(1)の下部から上部ドーム(2)へ延びる実質的に垂直な軸を有し、該バヨネット管の内部に反応流体が移動し、各バヨネット管(4)は、その長さ全体にわたって煙突体(10)により取り囲まれ、各バヨネット管の入口および出口は、反応器の外側にあり、上部ドーム(2)を超え、高温ガスは、反応器の外側で発生させられ、下部底部(3)に位置する開口(F)を介してシェル(1)に導入され、次いで、前記煙突体の壁に孔が開けられた給気オリフィス(23)を介して煙突体(10)に入り、各煙突体の上部に設けられた排気オリフィス(21)を介して前記煙突体(10)を出、前記高温ガスは、側方開口(G)を介して交換器−反応器から排出され、各バヨネット管(4)およびそれを取り囲む煙突体(10)は、前記交換器−反応器の上部ドーム(2)から吊されている、交換器−反応器である。

【0018】

好ましくは、各バヨネット管(4)およびそれを取り囲む煙突体(10)は、フランジ(30,31,32)のシステムを介して上部ドーム(2)に固定される。

【0019】

好ましくは、各バヨネット管(4)の間の間隔または中心間距離は、外側管(6)の内径の2〜5倍の範囲である。

【0020】

好ましくは、各煙突体(10)は、上部金属部分とセラミックから形成される下部とに分けられる。

【0021】

好ましくは、交換器−反応器の断面全体を覆う耐火レンガから形成された下部ドーム(14)が、煙突体(10)のセラミック部分と金属部分との間の接合に位置し、前記煙突体の通過を可能にする。

【0022】

好ましくは、交換器−反応器の上部に位置する密閉板(12)が、煙突体(10)に固定される。

【0023】

好ましくは、煙突体(10)は、それらの下部に給気オリフィス(23)を、それらの上部に排気オリフィス(21)を備えており、該給気オリフィス(23)は、下部ドーム(14)の下に位置し、該排気オリフィス(21)は、密閉板(12)の高さの上方に位置する。

【0024】

好ましくは、バヨネット管の密度は、反応器断面の面積(m2)当たり2〜12管の範囲である。

【0025】

好ましくは、密閉板(12)は、その熱膨張を可能にするために所定数のひだ(13)を有する。

【0026】

また、本発明は、上記いずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、熱伝達流体は、燃焼煙道ガスによって構成され、燃焼は、1〜20個の炭素原子を含む炭化水素留分によって構成される燃料を用いて交換器−反応器の外側で行われる、方法である。

【0027】

また、本発明は、上記いずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、ドームの内側の圧力は、1〜10絶対バールの範囲であり、バヨネット管の内側の圧力は、25〜100絶対バールの範囲である、方法である。

【0028】

また、本発明は、上記いずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、煙突体(10)の内側の高温ガスの流通の速さは、40〜75m/sの範囲、好ましくは、50〜70m/sの範囲である、方法である。

【0029】

また、本発明は、上記記載の交換器−反応器の組立方法であって、以下の主要な工程を含む、方法である:

1) 全反応器、すなわちシェル+下部底部+上部ドーム+絶縁体用のキー止めを輸送する;

2) 組み上がったバヨネット管(4)を輸送する;

3) 下部ドーム(14)をレンガから製造する;

4) シェル(1)の内壁、上部ドーム(2)および下部底部(3)の組立体に熱絶縁を施す;

5) 密閉板(12)を製造し、煙突体(10)の通路を空けておく;

6) 煙突体(10)の下部セラミック部分を位置決めする;

7) 煙突体(10)の上部金属部分を頂部から組み立て、その下端を、既に配置されたセラミック部分の内側に係合させ、密閉板(12)を取り付ける;

8) バヨネット管(4)を煙突体(10)に導入し、前記バヨネット管(4)および(10)を上部ドーム(2)に固定する;

9) 連結収集器(A)および(S)を取り付ける;

10) 触媒をバヨネット管(4)に充填する。

【発明の効果】

【0030】

本発明は、吸熱反応を行うための垂直円筒形の交換器−反応器であって、シェルを含み、該シェルは、内側に反応流体が移動する複数の管を封入し、前記管は、バヨネットタイプのものであり、熱伝達流体、この場合、高温ガスは、前記バヨネット管を取り囲む煙突体の内側に案内される、交換器−反応器を記載する。バヨネット管および煙突体は、反応器の上部ドームから吊される。この反応器は、100バールまでの管側とシェルとの間の圧力差で作動し得る。高温ガスは、1300℃までの温度で反応器に入れられる。

【0031】

本発明により、従来技術が有する問題。すなわち、非常に高い温度の煙道ガス(1300℃に達し得る)からの輻射に曝される煙突体の耐用期間にあり、このため、高価である材料が必要となり、かつ/または、長尺(約15メートル)において脆くなる、という問題が解消される。

【0032】

総括して、高温ガスと反応流体との間の熱伝達効率が改良される。

【0033】

Haldor TopsoeからのいわゆるHTCR反応器において、煙突体を支持する管板は存在するが、その板は、本発明の交換器−反応器中には存在しない。

【図面の簡単な説明】

【0034】

【図1】図1は、従来技術の交換器−反応器、すなわち、煙突体を支持する管板を有するが、煙突体は、交換器−反応器の長さ全体を超えず、高温ガスは、反応器の外側で起こる燃焼から誘導される、交換器−反応器を示す。

【図2】図2は、本発明の交換器−反応器、すなわち、煙突体を支持する管板を有しておらず、煙突体は、バヨネット管の長さ全体を超えて延び、反応器の上部ドームに固定されている、交換器−反応器を示す。

【図3】図3は、図2のものと同じであるが、煙突体の下部のセラミック部分を支持し得る下部ドームをさらに有する、本発明の交換器−反応器を示す。

【図4】図4は、反応器の出口において反応管および煙突体を固定するための、A、BおよびCで示される3つの実施形態を示す。

【発明を実施するための形態】

【0035】

(発明の簡単な説明)

本発明の交換器−反応器は、円筒形の形状を有するシェル(1)からなり、シェル(1)は、上部ドーム(2)と下部底部(3)とによって閉じられており、その内側で高温ガスが移動し、前記シェルは、複数の反応管を封入し、この複数の反応管は、実質的に垂直な軸を有し、その内側に反応流体が移動し、(4)で示される反応管は、バヨネットタイプのものであり、反応器断面の面積(m2)当たり2〜12管の範囲の密度を有し、各バヨネット管(4)の入口および出口は、上部ドーム(2)を超えて反応器の外側に提供されている。

【0036】

バヨネット管(4)は、内側の中心管(5)および同軸の外側管(6)の集合体として規定され、内側の中心管(5)は、その下端において開であり、反応流体が前記内側の中心管(5)から、内側の中心管(5)と外側管(6)との間に含まれる環状帯域(7)の方にあるいはその逆に前記環状帯域から内側管の方へ移動することが可能である。

【0037】

本発明による交換器−反応器において、各バヨネット管の入口および出口は、図2、3および4からわかるように反応器の外側にある。

【0038】

本発明の交換器−反応器の内部全体、すなわちシェル(1)の内壁、上部ドーム(2)および下部底部(3)は耐火絶縁コーティングによりコーティングされている。

【0039】

各バヨネット管(4)は、円筒状の管(10)によって取り囲まれている。この円筒状の管(10)は、バヨネット管と同軸であり、煙突体と称され、バヨネット管の全体の長さを超えて延び、高温ガスが、バヨネット管(4)の外壁と煙突体(10)との間に含まれる環状スペース(11)の内側を、40〜75m/sの範囲の速さで移動する。

【0040】

本発明との関連で、高温ガスは、交換器−反応器の外側で起こる燃焼によって生じさせられ、高温流体の発生により、化学反応に必要な熱が供給される。以降において、これは、高温ガスと称される(場合によっては、煙道ガスとも称される)。

【0041】

高温ガスは、前記煙突体の壁に孔開けされた所定数の排気オリフィス(21)によって煙突体(10)の上部部分から排出される。

【0042】

本発明のバリエーションでは、高温ガスは、煙突体(10)の下部(好ましくは、セラミックによって作製される)に、所定数のオリフィス(23)によって通される。これらのオリフィス(23)は、高温ガスが煙突体(10)の内部に徐々に入るようにするために千鳥配列にされてもよい。

【0043】

バヨネット管(4)は、好ましくは、三角形パターンに集合させられる。各バヨネット管の間の間隔または中心間距離は、一般的に、外側管(6)の内径の2〜5倍の範囲である。

【0044】

四角形パターンの間隔も完全に本発明の範囲内である。

【0045】

本発明の一実施形態によると、各バヨネット管(4)の内側の中心管(5)は、反応器の外側に位置する点で、交換器−反応器の上部ドーム(2)から少なくとも1メートルの距離において、垂直に対して30〜60°の範囲の角度で外側管(6)を貫通する。この配置は、図1に見られ得るように、各バヨネット管(4)のための入口および出口をきちんと分離して、反応流体の分配のための装置および反応流出物の収集のための装置の位置決めを容易にすることができる。

【0046】

上部ドーム(2)についてのバヨネット管のいくつかの出口配置が本発明との関連で可能である。3通りの可能性が図4に示される。

【0047】

− タイプAは、直前に記載されたものに対応する:バヨネット管(4)の内側の中心管(5)は、外側管(6)を貫通している。供給原料のための入口(E)は、外側管(6)のカバーフランジ(31)を介しており、出口(S)は、中心管(5)のための側方出口を介している。煙突体のカバーフランジ(30)は、外側管(6)に取り付けられている。

【0048】

− 図4におけるタイプBによって示される本発明の別の実施形態では、外側管(6)は、カバーフランジ(31)によって閉じられ、このカバーフランジ(31)を内側の中心管(5)が貫通している。供給原料のための入口(E)は、それ故に、側方にあり、外側管(6)に接続される管(35)を介しており、流出物のための出口(S)は、カバーフランジ(31)の中心において中心管(5)に接続される管(34)を介している。内側の中心管(5)と反応流出物が出ることを可能にする管(36)との間の密閉は、円環状ジョイント(34)によって提供される。

【0049】

− 最後に、図4のタイプCで示される本発明の第3の実施形態では、補助フランジ(32)は、必要に応じて、最初にバヨネット管を取り外す必要なしに、バヨネット管(4)の中心管(5)を完全に取り去ることを可能にすることができる。

【0050】

好ましくは、反応性の流体は、出口の外側管(6)と内側の中心管(5)との間に含まれる環状帯域(7)の入口端部を介して導入され、前記環状帯域(7)は、少なくとも部分的に、触媒により満たされる。

【0051】

反応流出物は、内側の中心管(5)の出口端部を介して回収される。

【0052】

入口配管(A)は、いくつかのバヨネット管(4)と共通し得、反応流体のための出口配管(S)は、いくつかのバヨネット管(4)と共通し得る。

【0053】

一般に、高温ガスは燃焼煙道ガスによって構成され、前記燃焼は本発明の交換器−反応器とは別個のプラントにおいて行なわれる。

【0054】

高温ガスは、一般的に、交換器−反応器のシェル(1)に、前記反応器の下部に位置する入口配管(F)を介して導入される。

【0055】

高圧ガスは、各バヨネット管(4)を取り囲む煙突体(10)によって運ばれ、各煙突体の上部に設けられた排気オリフィス(21)を介して前記煙突体を出る。

【0056】

高温ガスは、反応器の上部に位置する配管(G)の集合(または収集器)を介して反応器を出る。

【0057】

煙突体(10)とバヨネット管(4)は、反応器の上部ドーム(2)に固定される。

【0058】

バヨネット管(4)を形成する内側の中心管(5)と外側管(6)の同心度の保証は、内側の中心管(5)に固定され、かつ、触媒が充填された時にそれが通過することを可能にする複数の弾力性復心装置による。

【0059】

本発明の交換器−反応器の他の特徴は詳細な説明に記述される。

【0060】

本発明はまた、本発明の交換器−反応器を用いた炭化水素留分の水蒸気改質方法に存する。

【0061】

一般的に、本発明の交換器−反応器を用いた炭化水素留分の水蒸気改質方法は、反応管と煙突体の間の圧力:1〜10絶対バールの範囲、およびバヨネット管(4)の内側の圧力:25〜100絶対バールの範囲で操作される。

【0062】

反応管内側の温度は一般的に700〜950℃の範囲である。

【0063】

交換器−反応器に通される高圧ガスの温度は1300℃に達し得る。

【0064】

本発明はまた、交換器−反応器の搭載方法に関し、それは詳細な説明に記述される。

【0065】

(発明の詳細な説明)

本発明の交換器−反応器は、高度に吸熱性の反応を950℃までの温度で実行することを目的としている。典型的には、それは水素の製造を目的として、炭化水素留分、特にナフサまたは天然ガスの水蒸気改質に用いられ得る。

【0066】

以下の説明は図2、3、および4を参照してなされる。

【0067】

本発明の交換器−反応器は、シェル(1)によって構成され、このシェル(1)は、一般的に、円筒形の形状であり、その上部において、上部ドーム(2)によって閉じられ、その下部において、実質的に楕円形状を有するドーム型の下部底部(3)によって閉じられており、上部ドーム(2)は、前記上部ドームの断面がトロイダル部分と楕円部分との組合せであってもよい点で、実質的にトロイダル−回転楕円体形状である。円筒形状のシェル(1)は、複数の垂直のバヨネット管(4)を封入し、この垂直のバヨネット管(4)は、シェル(1)の全体および上部ドーム(2)にわたって延びる長さLを有する。

【0068】

前記管の操作を容易にするために煙突体(10)の下端と下部底部壁の間にオープンスペースが残されている。

【0069】

(4)で示される管は、バヨネットタイプのものである。すなわち、それらは、外側管(6)中に含まれる内側の中心管(5)によって構成され、内側の中心管(5)および外側管(6)は実質的に同軸である。バヨネット管(4)を形成する内側の中心管(5)と外側管(6)の同心度は、可能にする内側の中心管(5)に固定される弾力性の復心装置によって保証され、充填中に触媒がそれを通過することを可能にする。

【0070】

内側の中心管(5)と外側管(6)との間に含まれる環状帯域(7)のスペースは、一般的に、触媒を充填され、前記触媒は、一般的に、円筒形または球状粒子の形状であり、これは、水蒸気改質反応の場合、典型的には、数mm長および数mm径である。

【0071】

触媒粒子の形状は、本発明の特徴的な要素ではなく、垂直のバヨネット管(4)の環状帯域(7)の部分に導入されることを可能にするサイズを有する触媒粒子のあらゆる形状に適合する。

【0072】

反応流体は、好ましくは、触媒が充填された環状帯域(7)を介してバヨネット管(4)に導入され、触媒が充填された環状帯域(7)の入口端は、反応器の外側にある。水蒸気改質反応は、環状触媒帯域において起こり、流出物は、中心管(5)からの出口において回収され、前記出口も反応器の外側に位置する。

【0073】

中心管(5)を介して反応流体が導入されかつ流出物が環状帯域(7)からの出口から回収される別の構成も可能である。

【0074】

反応流体は、それ故に、好ましくは、バヨネット管(4)の内側を、最初に管の環状帯域(7)の長さを降下し、次いで中心管(5)の長さを上昇することにより移動し、前記バヨネット管(4)は、交換器−反応器の外側に位置するそれらの入口/出口端を有し、前記バヨネット管(4)は、各バヨネット管(4)を取り囲む煙突体(10)の内側を移動する高温ガスによって加熱される。

【0075】

高温ガスは、交換器−反応器の外側で実行される燃焼に由来する煙道ガスによって構成され得る。典型的には、燃料は、1〜20個の範囲の炭素原子を含む炭化水素留分、水素、またはこれらの燃料の混合物であってよい。

【0076】

燃料は、様々な割合のCOおよびCO2を含み得るが、場合により、30モル%までである。

【0077】

反応器の高さHとその径Dと間の比H/Dは、一般的に1〜10の範囲、好ましくは1〜8の範囲、より好ましくは1〜4の範囲である。

【0078】

バヨネット管(4)は、煙突体(10)によって取り囲まれ、この煙突体(10)は前記バヨネット管と実質的に同軸であり、バヨネット管(4)の周りに高温ガスを、煙突体(10)内側の速さ:40〜75m/sの範囲、好ましくは50〜70m/sの範囲で通すことができる。

【0079】

反応器の断面の面積(m2)当たりのバヨネット管の数、従って煙突体の数は、一般的に2〜12の範囲、好ましくは3〜8の範囲である。反応器の「断面」という用語は、一切の内部手段がない場合の反応器の幾何学的断面を意味する。

【0080】

バヨネット管(4)は、通常、外側管(6)の内径の2〜5倍、好ましくは2〜3倍の範囲の中心間距離を有する三角形のパターンを形成する。

【0081】

本発明は、バヨネット管(4)と煙突体(10)を、反応器の上部ドーム(2)に吊すことに存する。したがって、従来技術の、バヨネット管(4)と煙突体(10)との間の同心度を損なう可能性のある膨張の問題が解決される。

【0082】

上部ドーム(2)がある温度に達した場合、種々のバヨネット管(4)の間の軸間距離は、同心度の問題を何等引き起こすことなく大幅に変動し得る。煙突体(10)は、バヨネット管(4)と同じ高さに、すなわち、上部ドーム(2)吊されているからである:バリエーションでは、それらは、バヨネット管(4)と同じフランジ固定装置を用いる。

【0083】

フランジによるこの取り付けは、反応器の外側のバヨネット管(4)の出口と、煙突体(10)のいくつかの実施形態に対応する図4a、4bおよび4cにより詳細に示されている。

【0084】

フランジ搭載は当業者には周知であるので、これは、さらに詳細には説明されない。

【0085】

高温ガスが煙突体(10)からシェル(1)へと排出されることを可能とするために、煙突体(10)の上部に排気オリフィス(21)が配設されている。これらの排気オリフィスは、種々の形状、長方形または曲線形状、特に円形形状を有し得、煙突体(10)に沿って異なる高さに千鳥配置されて得、その結果、それらは、前記煙突体(10)を弱めない。

【0086】

装置は、「密閉」板(12)によって完成される。この密閉板(12)は、取り付けのために煙突体(10)を用いる。この密閉板(12)は、煙突体(10)に影響なしに熱膨張による変形に適合することができるように複数の要素から構成されていてよい。

【0087】

この密閉板は煙突体(10)自体によって支持され、これは、自己支持密閉板や梁によって支持された封止板に比べて、コストが抑えられ得ることを意味する。

【0088】

膨張の遊びは、例えばひだ(folds)(13)として生じさせられ、ひだは、有利には、デブリがひだに入り込んで熱膨張を妨げるのを防止するために上向きにされる。

【0089】

煙突体(10)の耐用期間を延ばし、かつそれらを製造するのに要求される材料のコストを削減するために、1つのバリエーションにおいて、本発明は、煙道ガスの局所温度に応じて選択される、2つの異なる材料の好適な使用を、それらを製造するために想定する。

【0090】

このバリエーションにおいて、煙突体(10)の上部は、金属性であり、前記煙突体(10)の下部はセラミックから形成される。用語「上部」は、上部ドーム(2)から、下部のセラミック部分との接合部まで延びる管の部分を意味する。

【0091】

本発明によると、上部金属部分は、上部ドーム(2)の高さで吊される一方、下部セラミック部分は、反応器の下部に位置するレンガ製の下部ドーム(14)に留められる。このレンガ製の下部ドーム(14)は図3において見られ得る。

【0092】

好ましくは、煙突体(10)のセラミック部分の内径は、前記煙突体(10)の管の金属部分の外径よりわずかに大きく、金属部分がセラミック部分の内側にスライドすることが可能であり、それ故に、2つの部分の間の「柔軟性のある」接合が可能であり、これによっても、金属とセラミックの部分の膨張差の問題を克服することができる。

【0093】

下部ドーム(14)は、好ましくは、煙突体(10)の下部セラミック部分のための必要な通過を残す耐火性レンガ要素によって構成され、煙突体(10)の下部セラミック部分は、前記ドームの下の好ましくは2〜5m、より好ましくは2〜4mまでドーム下方に垂れ下がる。

【0094】

このようにして、反応器の底部における非常に熱い煙道ガスからの輻射は、耐火性の下部ドーム(14)およびバヨネット管を完全に取り囲む煙突体(10)のセラミック部分によって遮断される。

【0095】

下部ドーム(14)の上方に位置する煙突体(10)の金属部分は、それ故に、はるかにより低い温度を経験するが、これは、前記金属部分のためにより低価格の金属が用いられ得ることを意味する。

【0096】

図3に示される組立体の好適な態様において、下部ドーム(14)の上部は平坦であり、このドーム上には、自己ロック形のセラミックから形成された角型カラー(15)が置かれ、これは、煙突体のセラミック性の部分がそれらを下方にスライドし、それらを一刻み分回転した後にその場所にロックされ得ることを意味する。セラミックから形成されたこれらの煙突体(10)は、有利には、それらの位置決めを容易にするために複数のセクションによって構成され得る。

【0097】

本発明の範囲はまた、下部ドーム(14)を耐火コンクリートから製造することを包含する。

【0098】

下部ドーム(14)は、煙道ガスに対して厳密に閉まっている必要はない。煙道ガスの移動は、交換器−反応器の上部に配置された密閉板(12)によって遮断されるからである。それ故に、煙道ガスの全ては、給気オリフィス(23)を介して煙突体(10)に通される。

【0099】

煙突体のセラミック部分は、種々の形状、例えば、長方形状または円形の形状の給気オリフィス(23)を備えており、煙突体(10)に沿って種々の高さに配置される。これらの煙霧の給気オリフィス(23)は下部ドーム(14)の高さより下に位置する。

【0100】

煙突体(10)はまた、この管状の煙突体(10)の上部、それ故に金属部分に位置する煙道ガスを排出するための排気オリフィス(21)を備えている。

【0101】

これらの排気オリフィス(21)は、密閉板(12)より上に位置する。

【0102】

高温ガスの温度が800℃未満まで降下する場合、煙突体は、リブまたはピンを備えていてもよく、これは、一般的には、反応管である外側管(6)の壁に固定される。これらのリブの効果は、煙突体(10)の内部を移動する高温ガスと、バヨネット管(4)の内部を移動する反応流体との間の熱伝導係数を大きくすることである。

【0103】

概括すると、この熱伝導係数の増大は、バヨネット管(4)と煙突体(10)の長さを削減するという結果につながり得、そのため、そのH/D(高さ対径)比が縮小する限りにおいて反応器をよりコンパクトにし得る。

【0104】

本発明の交換器−反応器は、好ましくは、以下の主要な工程によって組み立てられる。

【0105】

1) 全反応器、すなわちシェル+下部底部+上部ドーム+絶縁体用のキー止め(keying)を輸送する;

2) 組み上がったバヨネット管(4)を輸送する;

3) 下部ドーム(14)をレンガから製造する;

4) シェル(1)の内壁、上部ドーム(2)および下部底部(3)の組立体に熱絶縁を施す;

5) 密閉板(12)を製造し、煙突体(10)の通路を空ける;

6) 煙突体(10)の下部セラミック部分を位置決めする;

7) 煙突体(10)の上部金属部分を頂部から組み立て、その下端を、既に配置されたセラミック部分の内側に係合させ、密閉板を取り付ける;

8) バヨネット管(4)を煙突体(10)に導入し、前記バヨネット管(4)および煙突体(10)を上部ドーム(2)に固定する;

9) 連結収集器(A)および(S)を取り付ける;

10) 触媒をバヨネット管(4)に充填する。

【0106】

(比較例)

下記の比較例は、煙突体(10)を上部ドームに向けて延在させる利点を示すが、それは、熱交換が改善され、この理由のため、僅かにより低温、すなわち、従来技術と比べて15〜20度低い煙道ガスが用いられ得るからである。

【0107】

第1の事例では、図1に示される従来技術の反応器が使用され、第2の事例では、図2に示される本発明の反応器は、改変されている。

【0108】

本発明による事例では、煙突体(10)は、反応器の頂部に向かって、上部ドーム(2)まで延長されている。

【0109】

交換器−反応器は、天然ガスを水蒸気改質することによって94000Nm3/時のH2を製造することを目的としている。

【0110】

− シェル側において、交換器−反応器の外側で発生する燃焼からの煙道ガスは、モル%で以下の組成を有する:

H2O 12.72%

O2 6.91%

CO2 13.42%

N2 66.16%

Ar 0.79%

バヨネット管(触媒出口)の下端において900℃を得るために、煙道ガスについての入口温度は、2つの事例(従来技術および本発明)において1286℃であった。

【0111】

入口における煙道ガスの圧力:4.3×105Pa;

総煙道ガス流量は13470kmol/時(kはキロの省略形、すなわち103);

− 管側では、処理されるべき供給原料の組成(モル%)は以下の通りである:

H2O 69.23%

CH4 28.53%

C2H6 2.24%

バヨネット管への入口における圧力は30バールであり、温度は432℃である;

本発明の交換器−反応器の主要寸法は以下の通りである:

反応器の径: 10.4m;

バヨネット管の全高: 18.1m;

バヨネット管(4)と煙突体(10)中で加速される煙道ガスとの間での熱交換が起こる長さ:

事例1(従来技術): 15.5m;

事例2(本発明): 17m;

バヨネット管(および煙突体)の数: 328;

煙突体内の煙道ガスの流通速度: 75〜45m/s;

バヨネット管と煙突体は、図3に示されるように、フランジのシステムを介して反応器の上部ドームから吊される。

【0112】

下記の表は、事例1(従来技術)の熱性能を事例2(本発明による)と比較している。

【0113】

煙道ガスの出口温度は、従来技術の680℃に対して本発明の事例では661℃に下げられ、これにより、より良好な熱交換効率がもたらされる。この効果は、煙突体の長さを延長することの直接的な結果である。本発明はまた、僅かにより低い温度の煙道ガスを用い得、それ故に、その表面温度(skin temperature)を低減させることによってバヨネット管の金属加工上のひずみを低減させ得る。この影響は、400個に達するバヨネット管を含み得る反応器にとって経済的に重要である。

【0114】

【表1】

【符号の説明】

【0115】

1 シェル

2 上部ドーム

3 下部底部

4 バヨネット管

5 中心管

6 外側管

7 環状帯域

10 煙突体

11 環状スペース

12 密閉板

13 ひだ

14 下部ドーム

21 排気オリフィス

30 カバーフランジ

31 カバーフランジ

【特許請求の範囲】

【請求項1】

円筒形の形状を有するシェル(1)からなる交換器−反応器であって、該シェル(1)は、上部ドーム(2)および下部底部(3)によって閉じられ、シェル、下部底部および上部ドームの組立体は、耐火絶縁コーティングによりコーティングされ、前記シェル(1)は、複数の平行なバヨネット管(4)を封入し、該バヨネット管(4)は、シェル(1)の下部から上部ドーム(2)へ延びる実質的に垂直な軸を有し、該バヨネット管の内部に反応流体が移動し、各バヨネット管(4)は、その長さ全体にわたって煙突体(10)により取り囲まれ、各バヨネット管の入口および出口は、反応器の外側にあり、上部ドーム(2)を超え、高温ガスは、反応器の外側で発生させられ、下部底部(3)に位置する開口(F)を介してシェル(1)に導入され、次いで、前記煙突体の壁に孔が開けられた給気オリフィス(23)を介して煙突体(10)に入り、各煙突体の上部に設けられた排気オリフィス(21)を介して前記煙突体(10)を出、前記高温ガスは、側方開口(G)を介して交換器−反応器から排出され、各バヨネット管(4)およびそれを取り囲む煙突体(10)は、前記交換器−反応器の上部ドーム(2)から吊されている、交換器−反応器。

【請求項2】

各バヨネット管(4)およびそれを取り囲む煙突体(10)は、フランジ(30,31,32)のシステムを介して上部ドーム(2)に固定される、請求項1に記載の交換器−反応器。

【請求項3】

各バヨネット管(4)の間の間隔または中心間距離は、外側管(6)の内径の2〜5倍の範囲である、請求項1または2に記載の交換器−反応器。

【請求項4】

各煙突体(10)は、上部金属部分とセラミックから形成される下部とに分けられる、請求項1〜3のいずれか1つに記載の交換器−反応器。

【請求項5】

交換器−反応器の断面全体を覆う耐火レンガから形成された下部ドーム(14)が、煙突体(10)のセラミック部分と金属部分との間の接合に位置し、前記煙突体の通過を可能にする、請求項1〜4のいずれか1つに記載の交換器−反応器。

【請求項6】

交換器−反応器の上部に位置する密閉板(12)が、煙突体(10)に固定される、請求項1〜5のいずれか1つに記載の交換器−反応器。

【請求項7】

煙突体(10)は、それらの下部に給気オリフィス(23)を、それらの上部に排気オリフィス(21)を備えており、該給気オリフィス(23)は、下部ドーム(14)の下に位置し、該排気オリフィス(21)は、密閉板(12)の高さの上方に位置する、請求項1〜6のいずれか1つに記載の交換器−反応器。

【請求項8】

バヨネット管の密度は、反応器断面の面積(m2)当たり2〜12管の範囲である、請求項1〜7のいずれか1つに記載の交換器−反応器。

【請求項9】

密閉板(12)は、その熱膨張を可能にするために所定数のひだ(13)を有する、請求項1〜8のいずれか1つに記載の交換器−反応器。

【請求項10】

請求項1〜9のいずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、

熱伝達流体は、燃焼煙道ガスによって構成され、燃焼は、1〜20個の炭素原子を含む炭化水素留分によって構成される燃料を用いて交換器−反応器の外側で行われる、方法。

【請求項11】

請求項1〜9のいずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、

ドームの内側の圧力は、1〜10絶対バールの範囲であり、バヨネット管の内側の圧力は、25〜100絶対バールの範囲である、方法。

【請求項12】

請求項1〜9のいずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、

煙突体(10)の内側の高温ガスの流通の速さは、40〜75m/sの範囲、好ましくは、50〜70m/sの範囲である、方法。

【請求項13】

請求項1に記載の交換器−反応器の組立方法であって、

以下の主要な工程を含む、方法:

1) 全反応器、すなわちシェル+下部底部+上部ドーム+絶縁体用のキー止めを輸送する;

2) 組み上がったバヨネット管(4)を輸送する;

3) 下部ドーム(14)をレンガから製造する;

4) シェル(1)の内壁、上部ドーム(2)および下部底部(3)の組立体に熱絶縁を施す;

5) 密閉板(12)を製造し、煙突体(10)の通路を空けておく;

6) 煙突体(10)の下部セラミック部分を位置決めする;

7) 煙突体(10)の上部金属部分を頂部から組み立て、その下端を、既に配置されたセラミック部分の内側に係合させ、密閉板(12)を取り付ける;

8) バヨネット管(4)を煙突体(10)に導入し、前記バヨネット管(4)および煙突体(10)を上部ドーム(2)に固定する;

9) 連結収集器(A)および(S)を取り付ける;

10) 触媒をバヨネット管(4)に充填する。

【請求項1】

円筒形の形状を有するシェル(1)からなる交換器−反応器であって、該シェル(1)は、上部ドーム(2)および下部底部(3)によって閉じられ、シェル、下部底部および上部ドームの組立体は、耐火絶縁コーティングによりコーティングされ、前記シェル(1)は、複数の平行なバヨネット管(4)を封入し、該バヨネット管(4)は、シェル(1)の下部から上部ドーム(2)へ延びる実質的に垂直な軸を有し、該バヨネット管の内部に反応流体が移動し、各バヨネット管(4)は、その長さ全体にわたって煙突体(10)により取り囲まれ、各バヨネット管の入口および出口は、反応器の外側にあり、上部ドーム(2)を超え、高温ガスは、反応器の外側で発生させられ、下部底部(3)に位置する開口(F)を介してシェル(1)に導入され、次いで、前記煙突体の壁に孔が開けられた給気オリフィス(23)を介して煙突体(10)に入り、各煙突体の上部に設けられた排気オリフィス(21)を介して前記煙突体(10)を出、前記高温ガスは、側方開口(G)を介して交換器−反応器から排出され、各バヨネット管(4)およびそれを取り囲む煙突体(10)は、前記交換器−反応器の上部ドーム(2)から吊されている、交換器−反応器。

【請求項2】

各バヨネット管(4)およびそれを取り囲む煙突体(10)は、フランジ(30,31,32)のシステムを介して上部ドーム(2)に固定される、請求項1に記載の交換器−反応器。

【請求項3】

各バヨネット管(4)の間の間隔または中心間距離は、外側管(6)の内径の2〜5倍の範囲である、請求項1または2に記載の交換器−反応器。

【請求項4】

各煙突体(10)は、上部金属部分とセラミックから形成される下部とに分けられる、請求項1〜3のいずれか1つに記載の交換器−反応器。

【請求項5】

交換器−反応器の断面全体を覆う耐火レンガから形成された下部ドーム(14)が、煙突体(10)のセラミック部分と金属部分との間の接合に位置し、前記煙突体の通過を可能にする、請求項1〜4のいずれか1つに記載の交換器−反応器。

【請求項6】

交換器−反応器の上部に位置する密閉板(12)が、煙突体(10)に固定される、請求項1〜5のいずれか1つに記載の交換器−反応器。

【請求項7】

煙突体(10)は、それらの下部に給気オリフィス(23)を、それらの上部に排気オリフィス(21)を備えており、該給気オリフィス(23)は、下部ドーム(14)の下に位置し、該排気オリフィス(21)は、密閉板(12)の高さの上方に位置する、請求項1〜6のいずれか1つに記載の交換器−反応器。

【請求項8】

バヨネット管の密度は、反応器断面の面積(m2)当たり2〜12管の範囲である、請求項1〜7のいずれか1つに記載の交換器−反応器。

【請求項9】

密閉板(12)は、その熱膨張を可能にするために所定数のひだ(13)を有する、請求項1〜8のいずれか1つに記載の交換器−反応器。

【請求項10】

請求項1〜9のいずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、

熱伝達流体は、燃焼煙道ガスによって構成され、燃焼は、1〜20個の炭素原子を含む炭化水素留分によって構成される燃料を用いて交換器−反応器の外側で行われる、方法。

【請求項11】

請求項1〜9のいずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、

ドームの内側の圧力は、1〜10絶対バールの範囲であり、バヨネット管の内側の圧力は、25〜100絶対バールの範囲である、方法。

【請求項12】

請求項1〜9のいずれか1つに記載の交換器−反応器を用いる炭化水素留分の水蒸気改質方法であって、

煙突体(10)の内側の高温ガスの流通の速さは、40〜75m/sの範囲、好ましくは、50〜70m/sの範囲である、方法。

【請求項13】

請求項1に記載の交換器−反応器の組立方法であって、

以下の主要な工程を含む、方法:

1) 全反応器、すなわちシェル+下部底部+上部ドーム+絶縁体用のキー止めを輸送する;

2) 組み上がったバヨネット管(4)を輸送する;

3) 下部ドーム(14)をレンガから製造する;

4) シェル(1)の内壁、上部ドーム(2)および下部底部(3)の組立体に熱絶縁を施す;

5) 密閉板(12)を製造し、煙突体(10)の通路を空けておく;

6) 煙突体(10)の下部セラミック部分を位置決めする;

7) 煙突体(10)の上部金属部分を頂部から組み立て、その下端を、既に配置されたセラミック部分の内側に係合させ、密閉板(12)を取り付ける;

8) バヨネット管(4)を煙突体(10)に導入し、前記バヨネット管(4)および煙突体(10)を上部ドーム(2)に固定する;

9) 連結収集器(A)および(S)を取り付ける;

10) 触媒をバヨネット管(4)に充填する。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−609(P2012−609A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2011−128997(P2011−128997)

【出願日】平成23年6月9日(2011.6.9)

【出願人】(591007826)イエフペ エネルジ ヌヴェル (261)

【氏名又は名称原語表記】IFP ENERGIES NOUVELLES

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成23年6月9日(2011.6.9)

【出願人】(591007826)イエフペ エネルジ ヌヴェル (261)

【氏名又は名称原語表記】IFP ENERGIES NOUVELLES

【Fターム(参考)】

[ Back to top ]