反応器及びそれが用いられたポリマー合成設備

【課題】装置コストや占有スペースの増大を招くことなく、処理槽から液状原料への伝熱効率等が向上した反応器、及びポリマー合成設備を提供する。

【解決手段】溶融状態等液状原料の供給処理槽31と、該処理槽31内に配在された撹拌翼45及び該撹拌翼45の回転駆動部42を有する撹拌機構40と、前記処理槽31の上部に原料供給口35が設けられ、その底部に排出口36が設けられ、前記撹拌機構40の回転軸線が鉛直に配在され、前記撹拌翼45の直上及び/又は直下に流下障壁板46が配在されている。加えて、処理槽31の内周壁32iに、前記流下障壁板46に対応して、前記原料の流れを阻害する様に、水平方向内向きに堰38が突設され、この堰38は、前記流下障壁板46と実質的に同一平面上に設けられ、前記堰38の内周端面と前記流下障壁板46の外周端面との間に、前記流下障壁板46の外径の10%以下の幅を持つ流下用間隙αが形成されている。

【解決手段】溶融状態等液状原料の供給処理槽31と、該処理槽31内に配在された撹拌翼45及び該撹拌翼45の回転駆動部42を有する撹拌機構40と、前記処理槽31の上部に原料供給口35が設けられ、その底部に排出口36が設けられ、前記撹拌機構40の回転軸線が鉛直に配在され、前記撹拌翼45の直上及び/又は直下に流下障壁板46が配在されている。加えて、処理槽31の内周壁32iに、前記流下障壁板46に対応して、前記原料の流れを阻害する様に、水平方向内向きに堰38が突設され、この堰38は、前記流下障壁板46と実質的に同一平面上に設けられ、前記堰38の内周端面と前記流下障壁板46の外周端面との間に、前記流下障壁板46の外径の10%以下の幅を持つ流下用間隙αが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶融状態を含む液状の原料が供給される処理槽及びこの処理槽内に回転可能に配在された撹拌翼を具備する反応器に係り、特に、溶融状態のポリマー原料からポリマーを合成するポリマー合成設備で用いるのに好適な反応器に関する。

【背景技術】

【0002】

開環重合反応によりポリマーを合成した場合、温度履歴の長時間化や重合に伴う反応熱の蓄積により、ポリマーが一部熱分解して着色するなどの品質の劣化が問題となることがある。

【0003】

開環重合反応により合成されるポリマーの1つであるポリ乳酸はバイオマスである乳酸を原料として作られる無色透明なポリエステルである。乳酸からポリ乳酸を合成する方法の一つに、乳酸を縮合してオリゴマーを生成させ、これに酸化アンチモン等の触媒を添加して解重合することによりラクチドを生成させ、ラクチドにオクチル酸スズ等の触媒を添加して開環重合する方法がある。

【0004】

この場合においても、開環重合の際、反応熱に伴う温度上昇により、ポリ乳酸が一部熱分解して着色することがある。この着色はポリ乳酸の特徴の一つである無色透明性を損なうため、抑制することが望まれる。

【0005】

そこで、本発明の出願人は、先に、特許文献1に見られるように、ラクチドの開環重合を行う反応器を複数台用意し、反応初期段階において、横型反応器(上記文献1の図4の符号5)で開環重合反応を行うことによって重合度及び粘度の異なる重合物の混合を抑制し、滞留時間のばらつきに由来する温度履歴の長時間化を抑制する方式を提案している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許04177769(特開2005−220203)号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に所載の方式では、(1)反応器(の処理槽及び撹拌機構)が水平に設置されているため、その構成上、溶融原料を処理槽の下半分にだけ入れて運転する必要があり、上半分はデッドスペースとなるので、要求される処理量の約2倍の容積の反応器(処理槽)が必要となり、装置コストが高くなる、処理量の割りに占有スペースが大きくなる等の問題があり、さらに、(2)処理槽の下半分にしか溶融原料が入っていない状態で運転されるため、加冷熱用ジャケットとして機能する処理槽から溶融原料への伝熱効率が悪い等の課題も残されている。

【0008】

本発明は、かかる事情に鑑みてなされたもので、その目的とするところは、装置コストや占有スペースの増大を招くことなく、液状原料への伝熱効率等を向上させ得る反応器、及び該反応器を用いて溶融状態の原料から高品質のポリマーを効率良く合成することのできるポリマー合成設備を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成すべく、本発明に係る反応器は、基本的には、溶融状態を含む液状の原料が供給される処理槽と、該処理槽内に回転可能に配在された撹拌翼及び該撹拌翼を回転駆動するための駆動部を有する撹拌機構と、を具備し、前記処理槽は、その上部に原料供給口が設けられるとともに、その底部に排出口が設けられ、前記撹拌機構の回転軸線が実質的に鉛直に配在されるとともに、前記撹拌翼の直上及び/又は直下に流下障壁板が配在されていることを特徴としている。

【0010】

好ましい態様では、前記処理槽の内周壁に、前記流下障壁板に対応して、前記原料の流れを阻害するように、水平方向内向きに堰が突設され、この堰と前記流下障壁板との間に、所定の幅を持つ流下用間隙が形成される。

【0011】

また、本発明に係るポリマー合成設備は、溶融原料及び触媒を含む反応液を加熱して重合反応を行う1台乃至複数台の反応器で構成される反応装置を備え、この反応装置を構成する少なくとも1台の反応器として、上記構成の反応器が用いられていることを特徴としている。

【発明の効果】

【0012】

本発明に係る反応器は、従来の横型反応器に対して縦型の構成をとるので、装置コストや占有スペースの増大を招くことなく、液状原料(反応液)への伝熱効率等を向上させ得る。また、好ましい態様では、流下障壁板と堰とからなる、所定幅の流下用間隙を有する一種の堰き止め板が設けられるので、粘度が低い溶融原料並びに重合度・粘度の低い重合物が、ある程度重合反応が進んだ重合物と混合することが効果的に抑制されるとともに、処理槽内でのピストンフロー性を確保することができる。

【0013】

また、本発明に係る反応器が用いられたポリマー合成設備によれば、滞留時間のばらつきに由来する温度履歴の長時間化が防止されるため、熱分解による重合物の劣化が抑制され、高品質のポリマーを得ることができる。

【図面の簡単な説明】

【0014】

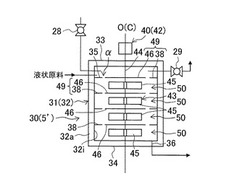

【図1】本発明に係る反応器の一実施形態を示す概略構成図。

【図2】図1に示される反応器の一部を示し、(a)は部分拡大斜視図、(b)は部分拡大断面図。

【図3】図1に示される反応器の変形例を示す図。

【図4】本発明に係る反応器の他の実施形態(2軸の縦型反応器)の一部を示す図。

【図5】本発明に係る縦型反応器と従来の横型反応器との比較説明に供される図。

【図6】本発明に係る縦型反応器が用いられたポリマー合成設備の一例を示す図。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図面を参照しながら説明する。

図1は、本発明に係る反応器の一実施形態を示す概略構成図、図2は、図1に示される反応器の一部を示し、(A)は部分拡大斜視図、(B)は部分拡大断面図である。

【0016】

図示例の反応器30は、図6に示される如くの、ラクチドを供給するラクチド供給装置1と、ラクチド供給装置1から供給されるラクチドを加熱溶融するラクチド溶融装置2と、該ラクチド溶融装置2で溶融されたラクチドに触媒を添加する触媒供給装置3と、該触媒供給装置3から供給される溶融状態にあるラクチド及び触媒を含む反応液(単に溶融原料と称することがある)を加熱して重合反応を行うための、直列的に接続された2台の反応器5’、6で構成される反応装置60と、該反応装置60から得られる重合反応が進行した反応液が輸送される残存ラクチド除去装置7と、を備えたポリマー合成設備において、前記反応装置60における第1段目の反応器5’として(特許文献1の図4における横型反応器5に代えて)用いられるものである。

【0017】

このポリマー合成設備100は、反応装置60における第1段目の反応器5’として本実施形態の反応器30が用いられていること以外は、特許文献1に所載のものと基本的には同じである(ポリマー合成設備100については後で詳述する)。

【0018】

本実施形態の反応器30(5’)は、縦置きに設置された円筒状の処理槽31と、回転軸線Oが実質的に鉛直(水平面に対して垂直)に配在された撹拌機構40とを有する。

【0019】

前記処理槽31は、その中心線Cが実質的に鉛直に配在された有底円筒状の容器部32とこれに気密的に封着された脱着可能な上蓋部33とを有し、その上端部付近に溶融原料の供給口35が設けられるとともに、その底部34に排出口36が設けられている。また、処理槽31の壁内空所32aには、熱媒が循環流通せしめられるようになっていて、処理槽31は、前記供給口35からその中に供給された溶融原料を加熱及び冷却する加冷熱用ジャケットとなっている。

【0020】

撹拌機構40は、処理槽31上に配置された減速機付きモータ等からなる駆動部42と、処理槽31の中心線C上に軸支されて駆動部42により回転駆動される軸部44と、この軸部44に固定された撹拌翼45とを有しており、当該撹拌機構40の回転軸線Oと処理槽31の中心線Cとは略完全に重なり合っている。

【0021】

撹拌翼45は、軸部44に等角度間隔(例えば90度間隔)で平面視放射状に固定された複数枚(例えば4枚)の矩形板(矩形羽根)からなっており、この撹拌翼45が軸部44に上下方向に所定の間隔をあけて複数段(例えば4段)設けられている。

【0022】

また、軸部44には、円形状の流下障壁板46が各段の撹拌翼45の直上及び直下(最下段を除く)、言い換えれば撹拌翼45と交互に、上下方向に所定の間隔をあけて実質的に水平状態で、その内周部(中心部)が固定されている。したがって、軸部44、撹拌翼45、及び流下障壁板46からなる撹拌具43は、一体に回転するとともに、一体に上下方向等に移動可能である。

【0023】

一方、処理槽31における容器部32の内周壁32iには、この内周壁32i付近(処理槽31内の外周部)を流れ落ちる原料の流れを阻害するように、水平方向内向きに板状の堰38が突設されている。この堰38は、平面視円環状で、流下障壁板46と略同じ板厚を持ち、かつ、流下障壁板46と実質的に同一平面上に設けられており、該堰38の内周端面と流下障壁板46の外周端面との間に、流下障壁板46の外径の10%以下の幅を持つ流下用間隙αが形成されている。

【0024】

また、撹拌翼45の外径(回転半径の2倍=回転直径)は、流下障壁板46の外径(回転半径の2倍=回転直径)と同一か、もしくはそれより若干小さく設定されている。これにより、前記軸部44、撹拌翼45及び流下障壁板46からなる撹拌具43を、処理槽31内から上方に抜き出すことが可能となり、メンテナンス上の便宜等を図ることができる。

【0025】

なお、反応器30を構成する各部材、特に処理槽31とその中に配在された、堰38、軸部44、撹拌翼45、及び流下障壁板46は、その素材として、耐蝕性及び耐熱性に優れたステンレスあるいはチタンが用いられている。

【0026】

かかる構成の反応器(以下、縦型反応器と称する)30においては、流下障壁板46と堰38とで流下用間隙αを有する一種の堰き止め板49が構成され、処理槽31内に配置された例えば4つの堰き止め板49により、撹拌翼45が配在された例えば4つの撹拌混合セル(室)50が画成される。

【0027】

縦型反応器30における反応条件については、当業者であれば適宜決定することができるが、反応器30内の平均反応温度は、通常140〜180℃、好ましくは160〜170℃、滞留時間は、通常5〜15時間、好ましくは7〜10時間である。縦型反応器30の排出口36から、重量平均分子量が、通常5万〜20万、好ましくは15万〜20万の重合物が得られるように反応条件を設定することが好ましい。

【0028】

次に、上記構成を有する縦型反応器30の動作、作用、効果、並びに変形例、他の実施形態等を説明する。

【0029】

上記実施形態の縦型反応器30においては、溶融原料(反応液)の供給量は特に制限されないが、横型反応器5の容量に対し、通常20〜100%、好ましくは60〜100%まで液が張り込まれる量で供給される。従って、反応液が反応器容量の通常半量程度しか導入されない従来の横型反応器と比較して、反応液が処理槽(加冷熱用ジャケット)31の内周壁32iと接する面積が大きく、伝熱面積を広く取ることができる(図5参照)。

【0030】

このように、本実施形態の縦型反応器30では、装置コストや占有スペースは従来の横型反応器とさほど変わらないのに、加冷熱用ジャケットとして機能する処理槽31から反応液への伝熱効率をも向上させることができる。その結果、原料の重合に伴う反応熱を伝熱により除去することで反応液の温度上昇を抑えることができ、重合反応の後段において、生成した重合物の熱分解に伴う劣化を効果的に抑制し、着色を防止することができる。特にラクチドの開環重合においては、ポリ乳酸の着色を効果的に防止することができる。なお、前記内周壁32iに凹凸を形成することにより、伝熱面積をさらに増加させることができ、伝熱効率を一層向上させることもできる。

【0031】

縦型反応器30に供給された溶融原料(溶融ラクチド)は、供給口35と排出口36との間のヘッド差により、最上段の撹拌混合セル50から順次下段のセル50へと、加冷熱用ジャケットとして機能する処理槽31により加熱されながら、かつ、回転駆動される撹拌翼45により撹拌されながら流下してゆく。各セル50内においては、攪拌翼45による撹拌により反応液が均一化される。すなわち、粘度の低い原料溶融物や重合度の低い低粘度の重合物が、重合度の高い高粘度の重合物よりも速く流れて両者が混ざり合う影響を抑制することができる。

【0032】

この場合、反応液は、重力により流下障壁板46と堰38との間に形成された流下用間隙αから自由落下し、後段のセル50へ流入する。このとき、間隙αの幅が大き過ぎると、攪拌翼45によって発生する、回転軸線Oに垂直な速度成分に比べて、間隙αからの自由落下の速度が上回るため、撹拌による反応液の均一化を待たずに、反応液が後段のセル50に落下してしまうため、望ましくない。すなわち、間隙αの幅により、後段のセル50への反応液の流下速度、言い換えれば、一つのセル50での滞留時間(撹拌時間)が決定されるため、間隙αの幅は、適切に設定する必要がある。当該縦型反応器30をポリマー合成設備100の反応装置60における第1段目の反応器5’として用いる場合、間隙αの幅は、流下障壁板46の外径に対して通常0.1〜10%、好ましくは1〜5%であることが望ましい。

【0033】

このように、本実施形態の縦型反応器30では、流下障壁板46と堰38とからなる、所定幅の流下用間隙αを有する一種の堰き止め板49、49、・・・が設けられるとともに、この堰き止め板49、49、・・・により、幾つかの撹拌混合セル(室)50、50、・・・が画成されるので、粘度が低い溶融原料並びに重合度・粘度の低い重合物が、ある程度重合反応が進んだ重合物と混合することが効果的に抑制されるとともに、処理槽31内でのピストンフロー性を確保することができる。そして、反応液が未反応のまま次の工程に移動することを防止でき、当該縦型反応器30において十分な反応を行うことができる。従って、滞留時間のばらつきに由来する温度履歴の長時間化が防止されるため、熱分解による重合物の劣化が抑制され、高品質のポリマーを得ることができる。

【0034】

なお、上記実施形態では、回転軸線O上に軸部44が配在されて、撹拌翼45と流下障壁板46とが前記軸部44を介して連結されているが、撹拌翼45の上下に位置する流下障壁板46−46間には必ずしも軸部44は存在しなくてもよく、例えば図3に変形例が示される如くに、撹拌翼45’と流下障壁板46とを、それらの中心部以外の部位でロッド48等で連結するようにしてもよい。

【0035】

また、撹拌翼45と流下障壁板46と軸部44とは一体的に連結されて、一体回転するようにされているが、前記流下障壁板46は、必ずしも回転させる必要はなく、処理槽31にステー等で保持固定するようにしてもよい。

【0036】

処理槽31の形状は、タンク型でも筒型でもよく特に制限されないが、好ましくは円筒状である。

【0037】

撹拌翼45としては、回転軸線Oを中心とした回転により攪拌を行うものであれば特に限定されない。撹拌翼45を構成する羽根の形状は、上記実施形態のような矩形に限られず、例えば、円形、長円形、三角形、台形及び多葉形等でもよく、さらに、船舶用スクリュー等のようにねじれた形状であってもよく、羽根の枚数や取付姿勢等も特に限定されない。

【0038】

また、上記実施形態では、撹拌翼45、流下障壁板46、及び軸部44からなる撹拌具43が1本のみの1軸縦型反応器30を示したが、前記撹拌具43を複数本並設するようにしてもよい。

【0039】

図4に、前記撹拌具43を2本(43A、43B)並設した2軸の縦型反応器30’の一例(他の実施形態)の一部を示す。この2軸縦型反応器30’は、撹拌翼45、45が相互に噛み合い、かつ、流下障壁板46、46が上下に微小間隙βをあけて平面視で部分的に重なるように配在されており、撹拌具43Aに対して撹拌具43Bは逆方向に回転せしめられる。

【0040】

かかる2軸の縦型反応器30’では、撹拌翼45、45が相互に噛み合うので、撹拌具43A、43Bへの反応液の付着を防止することができるため、セルフクリーニング作用の観点から好ましい。

【0041】

また、流下障壁板46−46間の間隙βを十分に小さくすることで、反応液が急速に流下することを阻害すると同時に、撹拌翼45、45の運動に起因する反応液の上方への逆流を最小限に抑えることができる。

【0042】

これにより、1軸の縦型反応器30と同様に、粘度が低い溶融原料並びに重合度・粘度の低い重合物が、ある程度重合反応が進んだ重合物と混合するのを抑制し、反応器30’内でのピストンフロー性を確保することができる。そして、反応液が未反応のまま次の行程に移動することを防止でき、当該反応器30’において十分な反応を行うことができる。従って、滞留時間のばらつきに由来する温度履歴の長時間化が防止されるため、熱分解による重合物の劣化が抑制され、高品質のポリマーを得ることができる。

【0043】

なお、縦型反応器30における加熱手段としては、当技術分野において通常用いられるものを使用することができ、上記実施形態のように処理槽31を熱媒を流す加冷熱用ジャケットとして用いる方法以外に、例えば、軸部44の内部に熱媒を通して、伝熱により加熱する方法、熱媒に代えて電熱線ヒーターを用いる方法等、様々な方法があり、これらを単独で使用しても組み合わせて使用してもよい。なお、反応器30を加熱する場合は、一定の温度で加熱することが好ましい。

【0044】

縦型反応器30内に供給された溶融原料は当初、上記加熱方法より加熱されて重合するが、反応熱に伴う温度上昇により、反応液の温度が熱媒よりも高くなると逆に反応液から熱媒に熱が逃げることになる。すなわち、上記加熱方法は、冷却方法としても作用しうる。そのため重合反応によって反応熱が発生するようなポリマーの場合には、熱を効果的に逃がすことができ、有利である。

【0045】

必要に応じて、反応器内部を複数個の領域に区分けし、区分けした領域ごとに熱媒温度を変えられるような加熱方法を使用してもよい。そのために複数個の加冷熱用ジャケット用を利用することが考えられる。この場合、反応器30内部を、例えば前記実施形態のように、堰き止め板49により区分けすれば、低温の反応液を加熱する領域では熱媒温度を高く設定し、反応熱により反応液温度が高くなり除熱が必要となる領域では逆に熱媒温度を低く設定するといったことが可能となる。熱媒加熱装置で加熱した熱媒を供給口35付近に供給することによって反応器30内部に温度勾配を設定することもできる。熱媒温度が低くなると、一部溶融物が固化して反応器内面に付着する可能性があるが、この場合は、撹拌機構40により付着物を引き剥がすことができる。

【0046】

なお、本明細書において、「実質的に鉛直に」、「実質的に水平に」等と記述されているのは、完全に厳密な鉛直線あるいは水平線に対して誤差が概ね5度以内である状態をいう。

【0047】

次に、前記縦型反応器30が用いられたポリマー合成設備100を図6を参照しながら説明する。

【0048】

図示例のポリマー合成設備100は、ポリ乳酸合成用で、反応装置60を構成する、直列的に接続された前記実施形態の縦型反応器5’(30)と高粘度用型反応器6とを備えている。反応装置60の前段側には、ラクチド供給装置1、ラクチド溶融装置2、触媒供給装置3、ラクチド供給装置4が配備され、反応装置60の後段側に、残存ラクチド除去装置7が配備され、さらに、各装置間は導管等で接続され、その輸送配管系には、送液ポンプ8〜13やバルブ14〜29等が備えられている。なお、送液ポンプ8〜13は、輸送する液の粘度が低く、重力を利用して送液できる場合等は、一部省略することができる。また、バルブ14〜25についても必要に応じて省略することができる。

【0049】

ラクチド供給装置1は、粉体状のラクチドをラクチド溶融装置2に供給する。ラクチド供給装置1の輸送方式として、例えばスクリューフィーダーによる輸送、超音波振動による輸送、ガス流による輸送等の方式がある。ラクチド溶融装置2では送られてきたラクチドを加熱して溶融する。その際の温度は、ラクチドの融点以上で、望ましくは熱による劣化が起こらないよう160℃以下の範囲とする。ラクチド溶融装置2で生成した溶融ラクチドは送液ポンプ8により触媒供給装置3に輸送される。触媒供給装置3では溶融ラクチドに触媒が供給される。触媒が添加された溶融ラクチドは送液ポンプ9によりラクチド供給装置4に供給される。ラクチド供給装置4では溶融ラクチドの温度をラクチドの融点以上で、望ましくは160℃以下の範囲に保持する。ラクチド供給装置4は本質的にその後段の反応器5’、6に対するバッファータンクであり、必要なければ省いても構わない。ラクチド供給装置4の溶融ラクチドは送液ポンプ10により縦型反応器5’に供給される。なお、ラクチド供給装置4を省略する場合は送液ポンプ10も不要である。送液ポンプ8〜10の前後の送液配管は、温度低下に伴うラクチドの凝固、閉塞を回避するため、全て、加熱・保温等によりラクチドの融点以上で、望ましくは160℃以下の範囲に保持される。

【0050】

縦型反応器5’内では、前述したように、溶融ラクチドが供給口と排出口の間のヘッド差により流れ、重合反応が進行する。縦型反応器5’において反応液は、加冷熱用ジャケットによって加熱される。縦型反応器5’内部の反応液は重力及び送液ポンプ11により高粘度用縦型反応器6に輸送される。送液ポンプ11については、反応液の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できる。また、縦型反応器5から重力で反応液を抜き出すことが可能な場合は送液ポンプ11を省略することができる。送液ポンプ11前後の輸送配管は内部の反応液の凝固に伴う閉塞を回避するため、加熱・保温が必要である。その際の温度としては反応液が熱分解しないよう、200℃以下であることが望ましい。

【0051】

反応液は、高粘度用縦型反応器6の上部に設置された供給口に輸送され、重力により高粘度用縦型反応器6下部の排出口を目指して流れ、重合反応が進行する。これにより、重合度の低い重合物が重合度の高い重合物に混入するのを防止することができる。高粘度用縦型反応器6において反応液は、反応器外周部の熱媒のジャケットによって加熱される。

【0052】

高粘度用縦型反応器6には当技術分野で通常用いられるものを使用できるが、ここでは、高粘度重合物の攪拌に適している、攪拌翼が設置された回転軸を2本持った攪拌装置(以下、2軸攪拌装置と呼ぶ)を用いる。縦型反応器6内部の反応液は重力及び送液ポンプ12により残存ラクチド除去装置7に輸送される。送液ポンプ12として、送液ポンプ11と同様、反応液の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できる。送液ポンプ12前後の輸送配管は内部の反応液の凝固に伴う閉塞を回避するため、加熱・保温が必要である。その際の温度としては重合物が熱分解しないよう、200℃以下であることが望ましい。

【0053】

残存ラクチド除去装置7では溶融状態を維持しつつ負圧環境を作り、未反応のラクチドを除去処理する。処理後の反応液は送液ポンプ13により排出される。送液ポンプ13としては、送液ポンプ11と同様、反応液の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できる。排出された重合物は通常、水冷、チップカッターによるペレット化処理が施される。

【0054】

本実施形態のポリマー合成設備100は、少なくとも第1段目に縦型反応器5’(30)を有するが、第2段目以降の段にさらに縦型反応器を有していてもよい。第1段目以外の反応器の形状等については、特に制限されず、当技術分野で通常用いられるものを使用できる。上記実施形態は、第1段目に縦型反応器を含む反応装置を使用するものであるが、実質的に重合反応が行われていないような槽をそれ以前の段に含む反応装置を使用する場合も、本発明の範囲に包含される。

【0055】

図6に示されるポリマー合成設備100を用いて、下記態様で、ポリ乳酸を合成した。ラクチド溶融装置2の温度を120℃に設定し、縦型反応器5’に、触媒、重合開始剤を分散した溶融ラクチド(分子量144)を120℃で供給した。縦型反応器5’内において、反応液を平均温度170℃、滞留時間10時間に保持した。滞留時間の前半においては、反応器外周部のジャケットからの熱伝導により加熱され、後半においては、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応器の内壁を介して熱伝導により除去された。縦型反応器5’から排出されたポリ乳酸は、重合反応度(転化率)が55%(重合反応度=1−残存ラクチド濃度/初期ラクチド濃度として算出)、重量平均分子量17万、粘度250Pa・s程度であった。

【0056】

この重合物を、次に高粘度用縦型反応器6に供給した。縦型反応器6において、重合物は平均温度190℃、滞留時間5時間に保持した。滞留時間の間、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応器の内壁を通して熱伝導により除去された。なお、重合反応の進展に伴い、単位体積当たりの発熱率は低下するため、発熱率が熱伝導による熱の除去率を上回る間は重合物自身の温度は上昇するが、下回るようになると重合物自身の温度は低下する。縦型反応器6から排出されるポリ乳酸は、重合反応度で90%、重量平均分子量27万、粘度2500Pa・s程度であった。

【0057】

得られたポリ乳酸の色相(b)を色彩色度計で測定したところ、b=4であった。以上から、図6に示されるポリマー合成設備100により、b=4以下の着色が少なく高品質のポリ乳酸が得られることが明らかとなった。

【0058】

なお、原料を重合するための反応装置60に含まれる反応器の数は、2個以上であればよく、通常2〜4個、好ましくは2〜3個、より好ましくは2個である。

【0059】

また、本発明のポリマー合成設備においては、重合のための反応装置の後段に残存原料除去装置を設置して、反応装置から排出される反応液から未反応の原料を除去することができる。残存原料除去装置では、溶融状態を維持しつつ負圧環境を作ることにより、未反応の原料、例えばラクチドが除去される。

【0060】

さらに、本発明の合成方法を経て得られた重合物には、通常、水冷及びチップカッターによるペレット化処理等が施されるが、これらの処理は省略することができる。

【0061】

本発明のポリマー合成設備に使用される、原料溶融装置、触媒供給装置、縦型反応器を含む反応装置、残存原料除去装置等の装置にはそれぞれ、窒素ガスで内部をパージするための窒素ガス供給配管及び排気管が設置されていることが好ましい。そして、合成プロセスの運転は基本的に、プロセス内の全装置が窒素パージされた後に開始されるのが好ましい。これにより、酸素の存在による反応液の焼け焦げを防ぐことができる。また、原料溶融装置、触媒供給装置、原料供給装置、横型反応器、縦型反応器等は、大気圧程度の圧力で運転するのが好ましい。そうすることにより、溶融原料の揮発を低減することができる。

【0062】

本発明のポリマー合成設備は、重合反応に伴い反応熱が発生するポリマーの重合反応に好適に用いられる。そのようなポリマーには、開環重合反応又は付加重合反応によって生成するポリマーが含まれる。開環重合反応によって生成するポリマーについては、環式ポリマー原料、特に環式二量体の開環重合反応によって合成されるポリマー、特にポリエステルの重合反応に好適に用いられる。例えば、ポリ乳酸、乳酸を主成分とする共重合体、ポリグリコール酸、グリコール酸を主成分とする共重合体等が挙げられる。また、本発明の装置が好適に用いられる付加重合反応によって生成するポリマーとしては、ポリスチレン、ポリビニレンカーボネート、ポリアクリロニトリル、ポリメタクリル酸メチル、ポリエタクリル酸メチル、ポリ酢酸セルロース、ポリ酢酸ビニル等、及びこれらを含む共重合体が挙げられる。

【0063】

本発明のポリマー合成設備は、ラクチドの開環重合によるポリ乳酸の合成に特に好適に使用される。ここで、ポリ乳酸の原料として使用されるラクチドは、乳酸2分子から水2分子を脱水することにより生じる環式エステルを意味し、ポリ乳酸は、乳酸を主成分とする重合体を意味し、ポリL−乳酸ホモポリマー、ポリD−乳酸ホモポリマー、ポリL/D−乳酸共重合物、これらのポリ乳酸に他のエステル結合形成性成分、例えば、ヒドロキシカルボン酸、ラクトン類、ジカルボン酸とジオールなどを共重合した共重合ポリ乳酸及びそれらに副次成分として添加物を混合したものを包含する。ヒドロキシカルボン酸の例としては、グリコール酸、ヒドロキシブチルカルボン酸、ヒドロキシ安息香酸など、ラクトンの例としては、ブチロラクトン、カプロラクトンなど、ジカルボン酸の例としては炭素数4〜20の脂肪族ジカルボン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、ジオールの例としては、炭素数2〜20の脂肪族ジオールがあげられる。ポリエチレングリコール、ポリプロピレングリコール、ポリブチレンエーテルなどポリアルキレンエーテルのオリゴマー及びポリマーも共重合成分として用いられる。同様にポリアルキレンカーボネートのオリゴマー及びポリマーも共重合成分として用いられる。添加物の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものが挙げられる。これらの共重合成分及び添加剤の添加率は任意であるが、主成分は乳酸又は乳酸由来のもので、共重合成分及び添加剤は50重量%以下、特に30%以下とすることが好ましい。

【0064】

本発明のポリマー合成設備は、ラクチドの開環重合によるポリ乳酸の合成に特に好適に使用される。ここで、ポリ乳酸の原料として使用されるラクチドは、乳酸2分子から水2分子を脱水することにより生じる環式エステルを意味し、ポリ乳酸は、乳酸を主成分とする重合体を意味し、ポリL−乳酸ホモポリマー、ポリD−乳酸ホモポリマー、ポリL/D−乳酸共重合物、これらのポリ乳酸に他のエステル結合形成性成分、例えば、ヒドロキシカルボン酸、ラクトン類、ジカルボン酸とジオールなどを共重合した共重合ポリ乳酸及びそれらに副次成分として添加物を混合したものも包含する。ヒドロキシカルボン酸の例としては、グリコール酸、ヒドロキシブチルカルボン酸、ヒドロキシ安息香酸など、ラクトンの例としては、ブチロラクトン、カプロラクトンなど、ジカルボン酸の例としては炭素数4〜20の脂肪族ジカルボン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、ジオールの例としては、炭素数2〜20の脂肪族ジオールがあげられる。ポリエチレングリコール、ポリプロピレングリコール、ポリブチレンエーテルなどポリアルキレンエーテルのオリゴマー及びポリマーも共重合成分として用いられる。同様にポリアルキレンカーボネートのオリゴマー及びポリマーも共重合成分として用いられる。添加物の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものが挙げられる。これらの共重合成分及び添加剤の添加率は任意であるが、主成分は乳酸又は乳酸由来のもので、共重合成分及び添加剤は50重量%以下、特に30%以下とすることが好ましい。

【0065】

本発明のポリマー合成設備は、ポリマー原料を溶融状態で重合させてポリマーを連続的又は間欠的に合成するための装置であり、溶融状態にある原料及び触媒を含む反応液を反応装置で加熱し、重合反応を行うものである。原料とは、重合反応によりポリマーを合成するための構成要素となる、モノマー、環式モノマー、モノマーの環式2量体及びオリゴマー等を意味する。ポリ乳酸の合成においては、原料としてラクチドを使用し、溶融状態にある原料ラクチド及び触媒を含む反応液を反応装置で加熱し、ラクチドの開環重合反応を行うことにより、ラクチドを溶融状態で重合させてポリ乳酸を連続的又は間欠的に合成する。本明細書において、反応液とは、溶融したポリマー原料、溶融原料と触媒の混合物、溶融原料と触媒と各種重合度の重合物との混合物など、ポリマーの合成行程で流通する溶融物や生成物などをすべて包含するものとする。

【0066】

本発明のポリマー合成設備において、連続的又は間欠的に合成するとは、当技術分野において通常用いられる意味を有し、原料の供給と生成物であるポリマーの排出を行う時間帯が少なくとも一部重なる場合や、原料の供給を連続的又は間欠的に行い、ポリマーを連続的又は間欠的に排出する場合を含むものである。

【0067】

原料が溶融状態にある場合は、溶融原料にそのまま触媒を添加して反応装置に供給し、重合反応に付すことができるが、原料が粉体状などの固形状である場合は、原料溶融装置によって原料を加熱することにより、予め原料を溶融する。原料溶融装置における加熱温度は、原料の融点以上であれば特に制限されない。従って、原料がラクチドである場合、95℃以上であれば特に限定されないが、通常95〜160℃、好ましくは110〜130℃である。160℃以下の温度とすることにより、ラクチドの熱による劣化を防止することができる。

【0068】

重合反応のための触媒としては、当業者であれば、合成するポリマーによって好適なものを適宜選択できる。例えば、ラクチドの開環重合に用いられる触媒としては、従来公知のポリ乳酸の重合用触媒を用いることができ、例えば、周期表IA族、IVA族、IVB族及びVA族からなる群から選ばれる少なくとも1種の金属又は金属化合物を含む触媒を用いることができる。

【0069】

IVA族に属するものとしては、例えば、有機スズ系の触媒(例えば、乳酸スズ、酒石酸スズ、ジカプリル酸スズ、ジラウリル酸スズ、ジパルミチン酸スズ、ジステアリン酸スズ、ジオレイン酸スズ、α−ナフトエ酸スズ、β−ナフトエ酸スズ、オクチル酸スズ等)、及び粉末スズ等が挙げられる。IA族に属するものとしては、例えば、アルカリ金属の水酸化物(例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等)、アルカリ金属と弱酸の塩(例えば、乳酸ナトリウム、酢酸ナトリウム、炭酸ナトリウム、オクチル酸ナトリウム、ステアリン酸ナトリウム、乳酸カリウム、酢酸カリウム、炭酸カリウム、オクチル酸カリウム等)、アルカリ金属のアルコキシド(例えば、ナトリウムメトキシド、カリウムメトキシド、ナトリウムエトキシド、カリウムエトキシド等)等が挙げられる。IVB族に属するものとしては、例えば、テトラプロピルチタネート等のチタン系化合物、ジルコニウムイソプロポキシド等のジルコニウム系化合物等が挙げられる。VA族に属するものとしては、例えば、三酸化アンチモン等のアンチモン系化合物等が挙げられる。これらの中でも、有機スズ系触媒又はスズ化合物が活性の点から特に好ましい。

【0070】

触媒は、当技術分野で通常用いられる触媒添加装置により溶融原料に添加することができる。溶融原料に触媒を添加してから反応装置に供給してもよいし、又は反応装置に直接触媒を添加してもよい。

【符号の説明】

【0071】

1 ・・・ラクチド供給装置

2 ・・・ラクチド溶融装置

3 ・・・触媒供給装置

4 ・・・ラクチド供給装置

5’・・・縦型反応器

6 ・・・高粘度用縦型反応器、

7 ・・・残存ラクチド除去装置

30・・・縦型反応器

31・・・処理槽

35・・・供給口

36・・・排出口

38・・・堰

40・・・撹拌機構

42・・・駆動部

43・・・撹拌具

44・・・軸部

45・・・撹拌翼

46・・・流下障壁板

49・・・堰き止め板

50・・・撹拌混合セル

60・・・反応装置

【技術分野】

【0001】

本発明は、溶融状態を含む液状の原料が供給される処理槽及びこの処理槽内に回転可能に配在された撹拌翼を具備する反応器に係り、特に、溶融状態のポリマー原料からポリマーを合成するポリマー合成設備で用いるのに好適な反応器に関する。

【背景技術】

【0002】

開環重合反応によりポリマーを合成した場合、温度履歴の長時間化や重合に伴う反応熱の蓄積により、ポリマーが一部熱分解して着色するなどの品質の劣化が問題となることがある。

【0003】

開環重合反応により合成されるポリマーの1つであるポリ乳酸はバイオマスである乳酸を原料として作られる無色透明なポリエステルである。乳酸からポリ乳酸を合成する方法の一つに、乳酸を縮合してオリゴマーを生成させ、これに酸化アンチモン等の触媒を添加して解重合することによりラクチドを生成させ、ラクチドにオクチル酸スズ等の触媒を添加して開環重合する方法がある。

【0004】

この場合においても、開環重合の際、反応熱に伴う温度上昇により、ポリ乳酸が一部熱分解して着色することがある。この着色はポリ乳酸の特徴の一つである無色透明性を損なうため、抑制することが望まれる。

【0005】

そこで、本発明の出願人は、先に、特許文献1に見られるように、ラクチドの開環重合を行う反応器を複数台用意し、反応初期段階において、横型反応器(上記文献1の図4の符号5)で開環重合反応を行うことによって重合度及び粘度の異なる重合物の混合を抑制し、滞留時間のばらつきに由来する温度履歴の長時間化を抑制する方式を提案している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許04177769(特開2005−220203)号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に所載の方式では、(1)反応器(の処理槽及び撹拌機構)が水平に設置されているため、その構成上、溶融原料を処理槽の下半分にだけ入れて運転する必要があり、上半分はデッドスペースとなるので、要求される処理量の約2倍の容積の反応器(処理槽)が必要となり、装置コストが高くなる、処理量の割りに占有スペースが大きくなる等の問題があり、さらに、(2)処理槽の下半分にしか溶融原料が入っていない状態で運転されるため、加冷熱用ジャケットとして機能する処理槽から溶融原料への伝熱効率が悪い等の課題も残されている。

【0008】

本発明は、かかる事情に鑑みてなされたもので、その目的とするところは、装置コストや占有スペースの増大を招くことなく、液状原料への伝熱効率等を向上させ得る反応器、及び該反応器を用いて溶融状態の原料から高品質のポリマーを効率良く合成することのできるポリマー合成設備を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成すべく、本発明に係る反応器は、基本的には、溶融状態を含む液状の原料が供給される処理槽と、該処理槽内に回転可能に配在された撹拌翼及び該撹拌翼を回転駆動するための駆動部を有する撹拌機構と、を具備し、前記処理槽は、その上部に原料供給口が設けられるとともに、その底部に排出口が設けられ、前記撹拌機構の回転軸線が実質的に鉛直に配在されるとともに、前記撹拌翼の直上及び/又は直下に流下障壁板が配在されていることを特徴としている。

【0010】

好ましい態様では、前記処理槽の内周壁に、前記流下障壁板に対応して、前記原料の流れを阻害するように、水平方向内向きに堰が突設され、この堰と前記流下障壁板との間に、所定の幅を持つ流下用間隙が形成される。

【0011】

また、本発明に係るポリマー合成設備は、溶融原料及び触媒を含む反応液を加熱して重合反応を行う1台乃至複数台の反応器で構成される反応装置を備え、この反応装置を構成する少なくとも1台の反応器として、上記構成の反応器が用いられていることを特徴としている。

【発明の効果】

【0012】

本発明に係る反応器は、従来の横型反応器に対して縦型の構成をとるので、装置コストや占有スペースの増大を招くことなく、液状原料(反応液)への伝熱効率等を向上させ得る。また、好ましい態様では、流下障壁板と堰とからなる、所定幅の流下用間隙を有する一種の堰き止め板が設けられるので、粘度が低い溶融原料並びに重合度・粘度の低い重合物が、ある程度重合反応が進んだ重合物と混合することが効果的に抑制されるとともに、処理槽内でのピストンフロー性を確保することができる。

【0013】

また、本発明に係る反応器が用いられたポリマー合成設備によれば、滞留時間のばらつきに由来する温度履歴の長時間化が防止されるため、熱分解による重合物の劣化が抑制され、高品質のポリマーを得ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る反応器の一実施形態を示す概略構成図。

【図2】図1に示される反応器の一部を示し、(a)は部分拡大斜視図、(b)は部分拡大断面図。

【図3】図1に示される反応器の変形例を示す図。

【図4】本発明に係る反応器の他の実施形態(2軸の縦型反応器)の一部を示す図。

【図5】本発明に係る縦型反応器と従来の横型反応器との比較説明に供される図。

【図6】本発明に係る縦型反応器が用いられたポリマー合成設備の一例を示す図。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図面を参照しながら説明する。

図1は、本発明に係る反応器の一実施形態を示す概略構成図、図2は、図1に示される反応器の一部を示し、(A)は部分拡大斜視図、(B)は部分拡大断面図である。

【0016】

図示例の反応器30は、図6に示される如くの、ラクチドを供給するラクチド供給装置1と、ラクチド供給装置1から供給されるラクチドを加熱溶融するラクチド溶融装置2と、該ラクチド溶融装置2で溶融されたラクチドに触媒を添加する触媒供給装置3と、該触媒供給装置3から供給される溶融状態にあるラクチド及び触媒を含む反応液(単に溶融原料と称することがある)を加熱して重合反応を行うための、直列的に接続された2台の反応器5’、6で構成される反応装置60と、該反応装置60から得られる重合反応が進行した反応液が輸送される残存ラクチド除去装置7と、を備えたポリマー合成設備において、前記反応装置60における第1段目の反応器5’として(特許文献1の図4における横型反応器5に代えて)用いられるものである。

【0017】

このポリマー合成設備100は、反応装置60における第1段目の反応器5’として本実施形態の反応器30が用いられていること以外は、特許文献1に所載のものと基本的には同じである(ポリマー合成設備100については後で詳述する)。

【0018】

本実施形態の反応器30(5’)は、縦置きに設置された円筒状の処理槽31と、回転軸線Oが実質的に鉛直(水平面に対して垂直)に配在された撹拌機構40とを有する。

【0019】

前記処理槽31は、その中心線Cが実質的に鉛直に配在された有底円筒状の容器部32とこれに気密的に封着された脱着可能な上蓋部33とを有し、その上端部付近に溶融原料の供給口35が設けられるとともに、その底部34に排出口36が設けられている。また、処理槽31の壁内空所32aには、熱媒が循環流通せしめられるようになっていて、処理槽31は、前記供給口35からその中に供給された溶融原料を加熱及び冷却する加冷熱用ジャケットとなっている。

【0020】

撹拌機構40は、処理槽31上に配置された減速機付きモータ等からなる駆動部42と、処理槽31の中心線C上に軸支されて駆動部42により回転駆動される軸部44と、この軸部44に固定された撹拌翼45とを有しており、当該撹拌機構40の回転軸線Oと処理槽31の中心線Cとは略完全に重なり合っている。

【0021】

撹拌翼45は、軸部44に等角度間隔(例えば90度間隔)で平面視放射状に固定された複数枚(例えば4枚)の矩形板(矩形羽根)からなっており、この撹拌翼45が軸部44に上下方向に所定の間隔をあけて複数段(例えば4段)設けられている。

【0022】

また、軸部44には、円形状の流下障壁板46が各段の撹拌翼45の直上及び直下(最下段を除く)、言い換えれば撹拌翼45と交互に、上下方向に所定の間隔をあけて実質的に水平状態で、その内周部(中心部)が固定されている。したがって、軸部44、撹拌翼45、及び流下障壁板46からなる撹拌具43は、一体に回転するとともに、一体に上下方向等に移動可能である。

【0023】

一方、処理槽31における容器部32の内周壁32iには、この内周壁32i付近(処理槽31内の外周部)を流れ落ちる原料の流れを阻害するように、水平方向内向きに板状の堰38が突設されている。この堰38は、平面視円環状で、流下障壁板46と略同じ板厚を持ち、かつ、流下障壁板46と実質的に同一平面上に設けられており、該堰38の内周端面と流下障壁板46の外周端面との間に、流下障壁板46の外径の10%以下の幅を持つ流下用間隙αが形成されている。

【0024】

また、撹拌翼45の外径(回転半径の2倍=回転直径)は、流下障壁板46の外径(回転半径の2倍=回転直径)と同一か、もしくはそれより若干小さく設定されている。これにより、前記軸部44、撹拌翼45及び流下障壁板46からなる撹拌具43を、処理槽31内から上方に抜き出すことが可能となり、メンテナンス上の便宜等を図ることができる。

【0025】

なお、反応器30を構成する各部材、特に処理槽31とその中に配在された、堰38、軸部44、撹拌翼45、及び流下障壁板46は、その素材として、耐蝕性及び耐熱性に優れたステンレスあるいはチタンが用いられている。

【0026】

かかる構成の反応器(以下、縦型反応器と称する)30においては、流下障壁板46と堰38とで流下用間隙αを有する一種の堰き止め板49が構成され、処理槽31内に配置された例えば4つの堰き止め板49により、撹拌翼45が配在された例えば4つの撹拌混合セル(室)50が画成される。

【0027】

縦型反応器30における反応条件については、当業者であれば適宜決定することができるが、反応器30内の平均反応温度は、通常140〜180℃、好ましくは160〜170℃、滞留時間は、通常5〜15時間、好ましくは7〜10時間である。縦型反応器30の排出口36から、重量平均分子量が、通常5万〜20万、好ましくは15万〜20万の重合物が得られるように反応条件を設定することが好ましい。

【0028】

次に、上記構成を有する縦型反応器30の動作、作用、効果、並びに変形例、他の実施形態等を説明する。

【0029】

上記実施形態の縦型反応器30においては、溶融原料(反応液)の供給量は特に制限されないが、横型反応器5の容量に対し、通常20〜100%、好ましくは60〜100%まで液が張り込まれる量で供給される。従って、反応液が反応器容量の通常半量程度しか導入されない従来の横型反応器と比較して、反応液が処理槽(加冷熱用ジャケット)31の内周壁32iと接する面積が大きく、伝熱面積を広く取ることができる(図5参照)。

【0030】

このように、本実施形態の縦型反応器30では、装置コストや占有スペースは従来の横型反応器とさほど変わらないのに、加冷熱用ジャケットとして機能する処理槽31から反応液への伝熱効率をも向上させることができる。その結果、原料の重合に伴う反応熱を伝熱により除去することで反応液の温度上昇を抑えることができ、重合反応の後段において、生成した重合物の熱分解に伴う劣化を効果的に抑制し、着色を防止することができる。特にラクチドの開環重合においては、ポリ乳酸の着色を効果的に防止することができる。なお、前記内周壁32iに凹凸を形成することにより、伝熱面積をさらに増加させることができ、伝熱効率を一層向上させることもできる。

【0031】

縦型反応器30に供給された溶融原料(溶融ラクチド)は、供給口35と排出口36との間のヘッド差により、最上段の撹拌混合セル50から順次下段のセル50へと、加冷熱用ジャケットとして機能する処理槽31により加熱されながら、かつ、回転駆動される撹拌翼45により撹拌されながら流下してゆく。各セル50内においては、攪拌翼45による撹拌により反応液が均一化される。すなわち、粘度の低い原料溶融物や重合度の低い低粘度の重合物が、重合度の高い高粘度の重合物よりも速く流れて両者が混ざり合う影響を抑制することができる。

【0032】

この場合、反応液は、重力により流下障壁板46と堰38との間に形成された流下用間隙αから自由落下し、後段のセル50へ流入する。このとき、間隙αの幅が大き過ぎると、攪拌翼45によって発生する、回転軸線Oに垂直な速度成分に比べて、間隙αからの自由落下の速度が上回るため、撹拌による反応液の均一化を待たずに、反応液が後段のセル50に落下してしまうため、望ましくない。すなわち、間隙αの幅により、後段のセル50への反応液の流下速度、言い換えれば、一つのセル50での滞留時間(撹拌時間)が決定されるため、間隙αの幅は、適切に設定する必要がある。当該縦型反応器30をポリマー合成設備100の反応装置60における第1段目の反応器5’として用いる場合、間隙αの幅は、流下障壁板46の外径に対して通常0.1〜10%、好ましくは1〜5%であることが望ましい。

【0033】

このように、本実施形態の縦型反応器30では、流下障壁板46と堰38とからなる、所定幅の流下用間隙αを有する一種の堰き止め板49、49、・・・が設けられるとともに、この堰き止め板49、49、・・・により、幾つかの撹拌混合セル(室)50、50、・・・が画成されるので、粘度が低い溶融原料並びに重合度・粘度の低い重合物が、ある程度重合反応が進んだ重合物と混合することが効果的に抑制されるとともに、処理槽31内でのピストンフロー性を確保することができる。そして、反応液が未反応のまま次の工程に移動することを防止でき、当該縦型反応器30において十分な反応を行うことができる。従って、滞留時間のばらつきに由来する温度履歴の長時間化が防止されるため、熱分解による重合物の劣化が抑制され、高品質のポリマーを得ることができる。

【0034】

なお、上記実施形態では、回転軸線O上に軸部44が配在されて、撹拌翼45と流下障壁板46とが前記軸部44を介して連結されているが、撹拌翼45の上下に位置する流下障壁板46−46間には必ずしも軸部44は存在しなくてもよく、例えば図3に変形例が示される如くに、撹拌翼45’と流下障壁板46とを、それらの中心部以外の部位でロッド48等で連結するようにしてもよい。

【0035】

また、撹拌翼45と流下障壁板46と軸部44とは一体的に連結されて、一体回転するようにされているが、前記流下障壁板46は、必ずしも回転させる必要はなく、処理槽31にステー等で保持固定するようにしてもよい。

【0036】

処理槽31の形状は、タンク型でも筒型でもよく特に制限されないが、好ましくは円筒状である。

【0037】

撹拌翼45としては、回転軸線Oを中心とした回転により攪拌を行うものであれば特に限定されない。撹拌翼45を構成する羽根の形状は、上記実施形態のような矩形に限られず、例えば、円形、長円形、三角形、台形及び多葉形等でもよく、さらに、船舶用スクリュー等のようにねじれた形状であってもよく、羽根の枚数や取付姿勢等も特に限定されない。

【0038】

また、上記実施形態では、撹拌翼45、流下障壁板46、及び軸部44からなる撹拌具43が1本のみの1軸縦型反応器30を示したが、前記撹拌具43を複数本並設するようにしてもよい。

【0039】

図4に、前記撹拌具43を2本(43A、43B)並設した2軸の縦型反応器30’の一例(他の実施形態)の一部を示す。この2軸縦型反応器30’は、撹拌翼45、45が相互に噛み合い、かつ、流下障壁板46、46が上下に微小間隙βをあけて平面視で部分的に重なるように配在されており、撹拌具43Aに対して撹拌具43Bは逆方向に回転せしめられる。

【0040】

かかる2軸の縦型反応器30’では、撹拌翼45、45が相互に噛み合うので、撹拌具43A、43Bへの反応液の付着を防止することができるため、セルフクリーニング作用の観点から好ましい。

【0041】

また、流下障壁板46−46間の間隙βを十分に小さくすることで、反応液が急速に流下することを阻害すると同時に、撹拌翼45、45の運動に起因する反応液の上方への逆流を最小限に抑えることができる。

【0042】

これにより、1軸の縦型反応器30と同様に、粘度が低い溶融原料並びに重合度・粘度の低い重合物が、ある程度重合反応が進んだ重合物と混合するのを抑制し、反応器30’内でのピストンフロー性を確保することができる。そして、反応液が未反応のまま次の行程に移動することを防止でき、当該反応器30’において十分な反応を行うことができる。従って、滞留時間のばらつきに由来する温度履歴の長時間化が防止されるため、熱分解による重合物の劣化が抑制され、高品質のポリマーを得ることができる。

【0043】

なお、縦型反応器30における加熱手段としては、当技術分野において通常用いられるものを使用することができ、上記実施形態のように処理槽31を熱媒を流す加冷熱用ジャケットとして用いる方法以外に、例えば、軸部44の内部に熱媒を通して、伝熱により加熱する方法、熱媒に代えて電熱線ヒーターを用いる方法等、様々な方法があり、これらを単独で使用しても組み合わせて使用してもよい。なお、反応器30を加熱する場合は、一定の温度で加熱することが好ましい。

【0044】

縦型反応器30内に供給された溶融原料は当初、上記加熱方法より加熱されて重合するが、反応熱に伴う温度上昇により、反応液の温度が熱媒よりも高くなると逆に反応液から熱媒に熱が逃げることになる。すなわち、上記加熱方法は、冷却方法としても作用しうる。そのため重合反応によって反応熱が発生するようなポリマーの場合には、熱を効果的に逃がすことができ、有利である。

【0045】

必要に応じて、反応器内部を複数個の領域に区分けし、区分けした領域ごとに熱媒温度を変えられるような加熱方法を使用してもよい。そのために複数個の加冷熱用ジャケット用を利用することが考えられる。この場合、反応器30内部を、例えば前記実施形態のように、堰き止め板49により区分けすれば、低温の反応液を加熱する領域では熱媒温度を高く設定し、反応熱により反応液温度が高くなり除熱が必要となる領域では逆に熱媒温度を低く設定するといったことが可能となる。熱媒加熱装置で加熱した熱媒を供給口35付近に供給することによって反応器30内部に温度勾配を設定することもできる。熱媒温度が低くなると、一部溶融物が固化して反応器内面に付着する可能性があるが、この場合は、撹拌機構40により付着物を引き剥がすことができる。

【0046】

なお、本明細書において、「実質的に鉛直に」、「実質的に水平に」等と記述されているのは、完全に厳密な鉛直線あるいは水平線に対して誤差が概ね5度以内である状態をいう。

【0047】

次に、前記縦型反応器30が用いられたポリマー合成設備100を図6を参照しながら説明する。

【0048】

図示例のポリマー合成設備100は、ポリ乳酸合成用で、反応装置60を構成する、直列的に接続された前記実施形態の縦型反応器5’(30)と高粘度用型反応器6とを備えている。反応装置60の前段側には、ラクチド供給装置1、ラクチド溶融装置2、触媒供給装置3、ラクチド供給装置4が配備され、反応装置60の後段側に、残存ラクチド除去装置7が配備され、さらに、各装置間は導管等で接続され、その輸送配管系には、送液ポンプ8〜13やバルブ14〜29等が備えられている。なお、送液ポンプ8〜13は、輸送する液の粘度が低く、重力を利用して送液できる場合等は、一部省略することができる。また、バルブ14〜25についても必要に応じて省略することができる。

【0049】

ラクチド供給装置1は、粉体状のラクチドをラクチド溶融装置2に供給する。ラクチド供給装置1の輸送方式として、例えばスクリューフィーダーによる輸送、超音波振動による輸送、ガス流による輸送等の方式がある。ラクチド溶融装置2では送られてきたラクチドを加熱して溶融する。その際の温度は、ラクチドの融点以上で、望ましくは熱による劣化が起こらないよう160℃以下の範囲とする。ラクチド溶融装置2で生成した溶融ラクチドは送液ポンプ8により触媒供給装置3に輸送される。触媒供給装置3では溶融ラクチドに触媒が供給される。触媒が添加された溶融ラクチドは送液ポンプ9によりラクチド供給装置4に供給される。ラクチド供給装置4では溶融ラクチドの温度をラクチドの融点以上で、望ましくは160℃以下の範囲に保持する。ラクチド供給装置4は本質的にその後段の反応器5’、6に対するバッファータンクであり、必要なければ省いても構わない。ラクチド供給装置4の溶融ラクチドは送液ポンプ10により縦型反応器5’に供給される。なお、ラクチド供給装置4を省略する場合は送液ポンプ10も不要である。送液ポンプ8〜10の前後の送液配管は、温度低下に伴うラクチドの凝固、閉塞を回避するため、全て、加熱・保温等によりラクチドの融点以上で、望ましくは160℃以下の範囲に保持される。

【0050】

縦型反応器5’内では、前述したように、溶融ラクチドが供給口と排出口の間のヘッド差により流れ、重合反応が進行する。縦型反応器5’において反応液は、加冷熱用ジャケットによって加熱される。縦型反応器5’内部の反応液は重力及び送液ポンプ11により高粘度用縦型反応器6に輸送される。送液ポンプ11については、反応液の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できる。また、縦型反応器5から重力で反応液を抜き出すことが可能な場合は送液ポンプ11を省略することができる。送液ポンプ11前後の輸送配管は内部の反応液の凝固に伴う閉塞を回避するため、加熱・保温が必要である。その際の温度としては反応液が熱分解しないよう、200℃以下であることが望ましい。

【0051】

反応液は、高粘度用縦型反応器6の上部に設置された供給口に輸送され、重力により高粘度用縦型反応器6下部の排出口を目指して流れ、重合反応が進行する。これにより、重合度の低い重合物が重合度の高い重合物に混入するのを防止することができる。高粘度用縦型反応器6において反応液は、反応器外周部の熱媒のジャケットによって加熱される。

【0052】

高粘度用縦型反応器6には当技術分野で通常用いられるものを使用できるが、ここでは、高粘度重合物の攪拌に適している、攪拌翼が設置された回転軸を2本持った攪拌装置(以下、2軸攪拌装置と呼ぶ)を用いる。縦型反応器6内部の反応液は重力及び送液ポンプ12により残存ラクチド除去装置7に輸送される。送液ポンプ12として、送液ポンプ11と同様、反応液の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できる。送液ポンプ12前後の輸送配管は内部の反応液の凝固に伴う閉塞を回避するため、加熱・保温が必要である。その際の温度としては重合物が熱分解しないよう、200℃以下であることが望ましい。

【0053】

残存ラクチド除去装置7では溶融状態を維持しつつ負圧環境を作り、未反応のラクチドを除去処理する。処理後の反応液は送液ポンプ13により排出される。送液ポンプ13としては、送液ポンプ11と同様、反応液の粘度に応じて抜き出し用のスクリュー、ギアポンプ等を選定できる。排出された重合物は通常、水冷、チップカッターによるペレット化処理が施される。

【0054】

本実施形態のポリマー合成設備100は、少なくとも第1段目に縦型反応器5’(30)を有するが、第2段目以降の段にさらに縦型反応器を有していてもよい。第1段目以外の反応器の形状等については、特に制限されず、当技術分野で通常用いられるものを使用できる。上記実施形態は、第1段目に縦型反応器を含む反応装置を使用するものであるが、実質的に重合反応が行われていないような槽をそれ以前の段に含む反応装置を使用する場合も、本発明の範囲に包含される。

【0055】

図6に示されるポリマー合成設備100を用いて、下記態様で、ポリ乳酸を合成した。ラクチド溶融装置2の温度を120℃に設定し、縦型反応器5’に、触媒、重合開始剤を分散した溶融ラクチド(分子量144)を120℃で供給した。縦型反応器5’内において、反応液を平均温度170℃、滞留時間10時間に保持した。滞留時間の前半においては、反応器外周部のジャケットからの熱伝導により加熱され、後半においては、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応器の内壁を介して熱伝導により除去された。縦型反応器5’から排出されたポリ乳酸は、重合反応度(転化率)が55%(重合反応度=1−残存ラクチド濃度/初期ラクチド濃度として算出)、重量平均分子量17万、粘度250Pa・s程度であった。

【0056】

この重合物を、次に高粘度用縦型反応器6に供給した。縦型反応器6において、重合物は平均温度190℃、滞留時間5時間に保持した。滞留時間の間、重合に伴う反応熱に伴い重合物自身の温度が上昇したが、一部の反応熱は反応器の内壁を通して熱伝導により除去された。なお、重合反応の進展に伴い、単位体積当たりの発熱率は低下するため、発熱率が熱伝導による熱の除去率を上回る間は重合物自身の温度は上昇するが、下回るようになると重合物自身の温度は低下する。縦型反応器6から排出されるポリ乳酸は、重合反応度で90%、重量平均分子量27万、粘度2500Pa・s程度であった。

【0057】

得られたポリ乳酸の色相(b)を色彩色度計で測定したところ、b=4であった。以上から、図6に示されるポリマー合成設備100により、b=4以下の着色が少なく高品質のポリ乳酸が得られることが明らかとなった。

【0058】

なお、原料を重合するための反応装置60に含まれる反応器の数は、2個以上であればよく、通常2〜4個、好ましくは2〜3個、より好ましくは2個である。

【0059】

また、本発明のポリマー合成設備においては、重合のための反応装置の後段に残存原料除去装置を設置して、反応装置から排出される反応液から未反応の原料を除去することができる。残存原料除去装置では、溶融状態を維持しつつ負圧環境を作ることにより、未反応の原料、例えばラクチドが除去される。

【0060】

さらに、本発明の合成方法を経て得られた重合物には、通常、水冷及びチップカッターによるペレット化処理等が施されるが、これらの処理は省略することができる。

【0061】

本発明のポリマー合成設備に使用される、原料溶融装置、触媒供給装置、縦型反応器を含む反応装置、残存原料除去装置等の装置にはそれぞれ、窒素ガスで内部をパージするための窒素ガス供給配管及び排気管が設置されていることが好ましい。そして、合成プロセスの運転は基本的に、プロセス内の全装置が窒素パージされた後に開始されるのが好ましい。これにより、酸素の存在による反応液の焼け焦げを防ぐことができる。また、原料溶融装置、触媒供給装置、原料供給装置、横型反応器、縦型反応器等は、大気圧程度の圧力で運転するのが好ましい。そうすることにより、溶融原料の揮発を低減することができる。

【0062】

本発明のポリマー合成設備は、重合反応に伴い反応熱が発生するポリマーの重合反応に好適に用いられる。そのようなポリマーには、開環重合反応又は付加重合反応によって生成するポリマーが含まれる。開環重合反応によって生成するポリマーについては、環式ポリマー原料、特に環式二量体の開環重合反応によって合成されるポリマー、特にポリエステルの重合反応に好適に用いられる。例えば、ポリ乳酸、乳酸を主成分とする共重合体、ポリグリコール酸、グリコール酸を主成分とする共重合体等が挙げられる。また、本発明の装置が好適に用いられる付加重合反応によって生成するポリマーとしては、ポリスチレン、ポリビニレンカーボネート、ポリアクリロニトリル、ポリメタクリル酸メチル、ポリエタクリル酸メチル、ポリ酢酸セルロース、ポリ酢酸ビニル等、及びこれらを含む共重合体が挙げられる。

【0063】

本発明のポリマー合成設備は、ラクチドの開環重合によるポリ乳酸の合成に特に好適に使用される。ここで、ポリ乳酸の原料として使用されるラクチドは、乳酸2分子から水2分子を脱水することにより生じる環式エステルを意味し、ポリ乳酸は、乳酸を主成分とする重合体を意味し、ポリL−乳酸ホモポリマー、ポリD−乳酸ホモポリマー、ポリL/D−乳酸共重合物、これらのポリ乳酸に他のエステル結合形成性成分、例えば、ヒドロキシカルボン酸、ラクトン類、ジカルボン酸とジオールなどを共重合した共重合ポリ乳酸及びそれらに副次成分として添加物を混合したものを包含する。ヒドロキシカルボン酸の例としては、グリコール酸、ヒドロキシブチルカルボン酸、ヒドロキシ安息香酸など、ラクトンの例としては、ブチロラクトン、カプロラクトンなど、ジカルボン酸の例としては炭素数4〜20の脂肪族ジカルボン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、ジオールの例としては、炭素数2〜20の脂肪族ジオールがあげられる。ポリエチレングリコール、ポリプロピレングリコール、ポリブチレンエーテルなどポリアルキレンエーテルのオリゴマー及びポリマーも共重合成分として用いられる。同様にポリアルキレンカーボネートのオリゴマー及びポリマーも共重合成分として用いられる。添加物の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものが挙げられる。これらの共重合成分及び添加剤の添加率は任意であるが、主成分は乳酸又は乳酸由来のもので、共重合成分及び添加剤は50重量%以下、特に30%以下とすることが好ましい。

【0064】

本発明のポリマー合成設備は、ラクチドの開環重合によるポリ乳酸の合成に特に好適に使用される。ここで、ポリ乳酸の原料として使用されるラクチドは、乳酸2分子から水2分子を脱水することにより生じる環式エステルを意味し、ポリ乳酸は、乳酸を主成分とする重合体を意味し、ポリL−乳酸ホモポリマー、ポリD−乳酸ホモポリマー、ポリL/D−乳酸共重合物、これらのポリ乳酸に他のエステル結合形成性成分、例えば、ヒドロキシカルボン酸、ラクトン類、ジカルボン酸とジオールなどを共重合した共重合ポリ乳酸及びそれらに副次成分として添加物を混合したものも包含する。ヒドロキシカルボン酸の例としては、グリコール酸、ヒドロキシブチルカルボン酸、ヒドロキシ安息香酸など、ラクトンの例としては、ブチロラクトン、カプロラクトンなど、ジカルボン酸の例としては炭素数4〜20の脂肪族ジカルボン酸、フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸などの芳香族ジカルボン酸、ジオールの例としては、炭素数2〜20の脂肪族ジオールがあげられる。ポリエチレングリコール、ポリプロピレングリコール、ポリブチレンエーテルなどポリアルキレンエーテルのオリゴマー及びポリマーも共重合成分として用いられる。同様にポリアルキレンカーボネートのオリゴマー及びポリマーも共重合成分として用いられる。添加物の例としては、酸化防止剤、安定剤、紫外線吸収剤、顔料、着色剤、無機粒子、各種フィラー、離型剤、可塑剤、その他類似のものが挙げられる。これらの共重合成分及び添加剤の添加率は任意であるが、主成分は乳酸又は乳酸由来のもので、共重合成分及び添加剤は50重量%以下、特に30%以下とすることが好ましい。

【0065】

本発明のポリマー合成設備は、ポリマー原料を溶融状態で重合させてポリマーを連続的又は間欠的に合成するための装置であり、溶融状態にある原料及び触媒を含む反応液を反応装置で加熱し、重合反応を行うものである。原料とは、重合反応によりポリマーを合成するための構成要素となる、モノマー、環式モノマー、モノマーの環式2量体及びオリゴマー等を意味する。ポリ乳酸の合成においては、原料としてラクチドを使用し、溶融状態にある原料ラクチド及び触媒を含む反応液を反応装置で加熱し、ラクチドの開環重合反応を行うことにより、ラクチドを溶融状態で重合させてポリ乳酸を連続的又は間欠的に合成する。本明細書において、反応液とは、溶融したポリマー原料、溶融原料と触媒の混合物、溶融原料と触媒と各種重合度の重合物との混合物など、ポリマーの合成行程で流通する溶融物や生成物などをすべて包含するものとする。

【0066】

本発明のポリマー合成設備において、連続的又は間欠的に合成するとは、当技術分野において通常用いられる意味を有し、原料の供給と生成物であるポリマーの排出を行う時間帯が少なくとも一部重なる場合や、原料の供給を連続的又は間欠的に行い、ポリマーを連続的又は間欠的に排出する場合を含むものである。

【0067】

原料が溶融状態にある場合は、溶融原料にそのまま触媒を添加して反応装置に供給し、重合反応に付すことができるが、原料が粉体状などの固形状である場合は、原料溶融装置によって原料を加熱することにより、予め原料を溶融する。原料溶融装置における加熱温度は、原料の融点以上であれば特に制限されない。従って、原料がラクチドである場合、95℃以上であれば特に限定されないが、通常95〜160℃、好ましくは110〜130℃である。160℃以下の温度とすることにより、ラクチドの熱による劣化を防止することができる。

【0068】

重合反応のための触媒としては、当業者であれば、合成するポリマーによって好適なものを適宜選択できる。例えば、ラクチドの開環重合に用いられる触媒としては、従来公知のポリ乳酸の重合用触媒を用いることができ、例えば、周期表IA族、IVA族、IVB族及びVA族からなる群から選ばれる少なくとも1種の金属又は金属化合物を含む触媒を用いることができる。

【0069】

IVA族に属するものとしては、例えば、有機スズ系の触媒(例えば、乳酸スズ、酒石酸スズ、ジカプリル酸スズ、ジラウリル酸スズ、ジパルミチン酸スズ、ジステアリン酸スズ、ジオレイン酸スズ、α−ナフトエ酸スズ、β−ナフトエ酸スズ、オクチル酸スズ等)、及び粉末スズ等が挙げられる。IA族に属するものとしては、例えば、アルカリ金属の水酸化物(例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム等)、アルカリ金属と弱酸の塩(例えば、乳酸ナトリウム、酢酸ナトリウム、炭酸ナトリウム、オクチル酸ナトリウム、ステアリン酸ナトリウム、乳酸カリウム、酢酸カリウム、炭酸カリウム、オクチル酸カリウム等)、アルカリ金属のアルコキシド(例えば、ナトリウムメトキシド、カリウムメトキシド、ナトリウムエトキシド、カリウムエトキシド等)等が挙げられる。IVB族に属するものとしては、例えば、テトラプロピルチタネート等のチタン系化合物、ジルコニウムイソプロポキシド等のジルコニウム系化合物等が挙げられる。VA族に属するものとしては、例えば、三酸化アンチモン等のアンチモン系化合物等が挙げられる。これらの中でも、有機スズ系触媒又はスズ化合物が活性の点から特に好ましい。

【0070】

触媒は、当技術分野で通常用いられる触媒添加装置により溶融原料に添加することができる。溶融原料に触媒を添加してから反応装置に供給してもよいし、又は反応装置に直接触媒を添加してもよい。

【符号の説明】

【0071】

1 ・・・ラクチド供給装置

2 ・・・ラクチド溶融装置

3 ・・・触媒供給装置

4 ・・・ラクチド供給装置

5’・・・縦型反応器

6 ・・・高粘度用縦型反応器、

7 ・・・残存ラクチド除去装置

30・・・縦型反応器

31・・・処理槽

35・・・供給口

36・・・排出口

38・・・堰

40・・・撹拌機構

42・・・駆動部

43・・・撹拌具

44・・・軸部

45・・・撹拌翼

46・・・流下障壁板

49・・・堰き止め板

50・・・撹拌混合セル

60・・・反応装置

【特許請求の範囲】

【請求項1】

溶融状態を含む液状の原料が供給される処理槽と、該処理槽内に回転可能に配在された撹拌翼及び該撹拌翼を回転駆動するための駆動部を有する撹拌機構と、を具備する反応器であって、

前記処理槽は、その上部に原料供給口が設けられるとともに、その底部に排出口が設けられ、前記撹拌機構の回転軸線が実質的に鉛直に配在されるとともに、前記撹拌翼の直上及び/又は直下に流下障壁板が配在されていることを特徴とする反応器。

【請求項2】

前記流下障壁板は、円形状に形成されて前記撹拌翼に連結されていることを特徴とする請求項1に記載の反応器。

【請求項3】

前記流下障壁板は、実質的に水平に配在されていることを特徴とする請求項1又は2に記載の反応器。

【請求項4】

前記回転軸線上に、前記駆動部により回転駆動される軸部が設けられ、該軸部に前記撹拌翼及び流下障壁板が固定されていることを特徴とする請求項1から3のいずれかに記載の反応器。

【請求項5】

前記撹拌翼と流下障壁板とは、それらの中心部以外の部位で連結されていることを特徴とする請求項1から4のいずれかに記載の反応器。

【請求項6】

前記撹拌翼は、平面視放射状に配在された複数枚の羽根からなっていることを特徴とする請求項1から5のいずれかに記載の反応器。

【請求項7】

前記撹拌翼と前記流下障壁板とが交互に複数段配在されていることを特徴とする請求項1から6のいずれかに記載の反応器。

【請求項8】

前記処理槽の内周壁に、前記流下障壁板に対応して、前記原料の流れを阻害するように、水平方向内向きに堰が突設されていることを特徴とする請求項1から7のいずれかに記載の反応器。

【請求項9】

前記堰が平面視円環状に形成され、かつ、前記堰と前記流下障壁板との間に流下用間隙が形成されていることを特徴とする請求項8に記載の反応器。

【請求項10】

前記堰は、前記流下障壁板と実質的に同一平面上に設けられ、前記堰の内周端面と前記流下障壁板の外周端面との間に、前記流下障壁板の外径の10%以下の幅を持つ流下用間隙が形成されていることを特徴とする請求項8又は9に記載の反応器。

【請求項11】

前記処理槽の中心線と前記撹拌機構の回転軸線とは略完全に重なり合っていることを特徴とする請求項1から10のいずれかに記載の反応器。

【請求項12】

前記処理槽内に、前記撹拌翼及び流下障壁板等からなる撹拌具が複数本並設されていることを特徴とする請求項1から11のいずれかに記載の反応器。

【請求項13】

前記複数本の撹拌具は、それらの撹拌翼が相互に噛み合い、かつ、それらの流下障壁板が上下に微小間隙をあけて平面視で部分的に重なるように配在されていることを特徴とする請求項12に記載の反応器。

【請求項14】

前記撹拌翼の外径もしくは回転直径が前記流下障壁板の外径もしくは回転直径以下に設定されていることを特徴とする請求項1から13のいずれかに記載の反応器。

【請求項15】

前記撹拌翼及び流下障壁板等からなる撹拌具は、前記処理槽内から上下方向に抜き出し可能とされていることを特徴とする請求項1から14のいずれかに記載の反応器。

【請求項16】

前記処理槽内に供給された原料を加熱するための加熱手段を備えていることを特徴とする請求項1から15のいずれかに記載の反応器。

【請求項17】

前記処理槽は、前記原料を加熱及び冷却するための加冷熱用ジャケットとなっていることを特徴とする請求項1から15のいずれかに記載の反応器。

【請求項18】

溶融原料及び触媒を含む反応液を加熱して重合反応を行う1台乃至複数台の反応器で構成される反応装置を備えたポリマー合成設備であって、

前記反応装置を構成する少なくとも1台の反応器として、請求項1から17のいずれかに記載の反応器が用いられていることを特徴とするポリマー合成設備。

【請求項19】

溶融原料及び触媒を含む反応液を加熱して重合反応を行う直列的に接続された2台以上の反応器で構成される反応装置を備えたポリマー合成設備であって、

前記反応装置における第1段目の反応器として、請求項1から17のいずれかに記載の反応器が用いられていることを特徴とするポリマー合成設備。

【請求項20】

ラクチドを供給するラクチド供給装置と、ラクチド供給装置から供給されるラクチドを加熱溶融するラクチド溶融装置と、該ラクチド溶融装置から送られた溶融ラクチドに触媒を添加する触媒供給装置と、該触媒供給装置から供給される溶融原料及び触媒を含む反応液を加熱して重合反応を行うための、請求項1から17のいずれかに記載の反応器及び高粘度用反応器を有する反応装置と、該反応装置から得られる重合反応が進行した反応液が輸送される残存ラクチド除去装置と、を備えたポリマー合成設備。

【請求項1】

溶融状態を含む液状の原料が供給される処理槽と、該処理槽内に回転可能に配在された撹拌翼及び該撹拌翼を回転駆動するための駆動部を有する撹拌機構と、を具備する反応器であって、

前記処理槽は、その上部に原料供給口が設けられるとともに、その底部に排出口が設けられ、前記撹拌機構の回転軸線が実質的に鉛直に配在されるとともに、前記撹拌翼の直上及び/又は直下に流下障壁板が配在されていることを特徴とする反応器。

【請求項2】

前記流下障壁板は、円形状に形成されて前記撹拌翼に連結されていることを特徴とする請求項1に記載の反応器。

【請求項3】

前記流下障壁板は、実質的に水平に配在されていることを特徴とする請求項1又は2に記載の反応器。

【請求項4】

前記回転軸線上に、前記駆動部により回転駆動される軸部が設けられ、該軸部に前記撹拌翼及び流下障壁板が固定されていることを特徴とする請求項1から3のいずれかに記載の反応器。

【請求項5】

前記撹拌翼と流下障壁板とは、それらの中心部以外の部位で連結されていることを特徴とする請求項1から4のいずれかに記載の反応器。

【請求項6】

前記撹拌翼は、平面視放射状に配在された複数枚の羽根からなっていることを特徴とする請求項1から5のいずれかに記載の反応器。

【請求項7】

前記撹拌翼と前記流下障壁板とが交互に複数段配在されていることを特徴とする請求項1から6のいずれかに記載の反応器。

【請求項8】

前記処理槽の内周壁に、前記流下障壁板に対応して、前記原料の流れを阻害するように、水平方向内向きに堰が突設されていることを特徴とする請求項1から7のいずれかに記載の反応器。

【請求項9】

前記堰が平面視円環状に形成され、かつ、前記堰と前記流下障壁板との間に流下用間隙が形成されていることを特徴とする請求項8に記載の反応器。

【請求項10】

前記堰は、前記流下障壁板と実質的に同一平面上に設けられ、前記堰の内周端面と前記流下障壁板の外周端面との間に、前記流下障壁板の外径の10%以下の幅を持つ流下用間隙が形成されていることを特徴とする請求項8又は9に記載の反応器。

【請求項11】

前記処理槽の中心線と前記撹拌機構の回転軸線とは略完全に重なり合っていることを特徴とする請求項1から10のいずれかに記載の反応器。

【請求項12】

前記処理槽内に、前記撹拌翼及び流下障壁板等からなる撹拌具が複数本並設されていることを特徴とする請求項1から11のいずれかに記載の反応器。

【請求項13】

前記複数本の撹拌具は、それらの撹拌翼が相互に噛み合い、かつ、それらの流下障壁板が上下に微小間隙をあけて平面視で部分的に重なるように配在されていることを特徴とする請求項12に記載の反応器。

【請求項14】

前記撹拌翼の外径もしくは回転直径が前記流下障壁板の外径もしくは回転直径以下に設定されていることを特徴とする請求項1から13のいずれかに記載の反応器。

【請求項15】

前記撹拌翼及び流下障壁板等からなる撹拌具は、前記処理槽内から上下方向に抜き出し可能とされていることを特徴とする請求項1から14のいずれかに記載の反応器。

【請求項16】

前記処理槽内に供給された原料を加熱するための加熱手段を備えていることを特徴とする請求項1から15のいずれかに記載の反応器。

【請求項17】

前記処理槽は、前記原料を加熱及び冷却するための加冷熱用ジャケットとなっていることを特徴とする請求項1から15のいずれかに記載の反応器。

【請求項18】

溶融原料及び触媒を含む反応液を加熱して重合反応を行う1台乃至複数台の反応器で構成される反応装置を備えたポリマー合成設備であって、

前記反応装置を構成する少なくとも1台の反応器として、請求項1から17のいずれかに記載の反応器が用いられていることを特徴とするポリマー合成設備。

【請求項19】

溶融原料及び触媒を含む反応液を加熱して重合反応を行う直列的に接続された2台以上の反応器で構成される反応装置を備えたポリマー合成設備であって、

前記反応装置における第1段目の反応器として、請求項1から17のいずれかに記載の反応器が用いられていることを特徴とするポリマー合成設備。

【請求項20】

ラクチドを供給するラクチド供給装置と、ラクチド供給装置から供給されるラクチドを加熱溶融するラクチド溶融装置と、該ラクチド溶融装置から送られた溶融ラクチドに触媒を添加する触媒供給装置と、該触媒供給装置から供給される溶融原料及び触媒を含む反応液を加熱して重合反応を行うための、請求項1から17のいずれかに記載の反応器及び高粘度用反応器を有する反応装置と、該反応装置から得られる重合反応が進行した反応液が輸送される残存ラクチド除去装置と、を備えたポリマー合成設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−7115(P2012−7115A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−145795(P2010−145795)

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]