反応容器

【課題】反応ウエル内部の温度制御の応答性を改善した反応容器の形成方法を提供する。

【解決手段】ベース3に反応ウエル4が設けられた反応容器2を形成する。反応ウエル4はベース3に設けられた凹部と凹部の周縁部においてベース3から隆起した壁部とで構成する。金型26,28によってそのような反応容器2を成型するための反応容器成型用空間32を形成する。金型26側の反応ウエル4が形成されないベース3の位置から反応容器形成用の樹脂を流し込む。空間32内に反応容器形成用樹脂を充填した後、空間32内の樹脂を硬化させ、硬化した樹脂から金型26,28を剥離させる。

【解決手段】ベース3に反応ウエル4が設けられた反応容器2を形成する。反応ウエル4はベース3に設けられた凹部と凹部の周縁部においてベース3から隆起した壁部とで構成する。金型26,28によってそのような反応容器2を成型するための反応容器成型用空間32を形成する。金型26側の反応ウエル4が形成されないベース3の位置から反応容器形成用の樹脂を流し込む。空間32内に反応容器形成用樹脂を充填した後、空間32内の樹脂を硬化させ、硬化した樹脂から金型26,28を剥離させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は生物学的分析、生化学的分析、又は化学分析一般の分野において、医療や化学の現場において各種の解析や分析を行なうのに適する反応容器に関するものである。

【背景技術】

【0002】

生化学的分析や通常の化学分析に使用する小型の反応装置としては、マイクロマルチチャンバ装置が使用されている。そのような装置としては、例えば平板状の基板表面に複数のウエルを形成したマイクロタイタープレートなどのマイクロウエル反応容器が用いられている(特許文献1参照。)。このような反応容器では、各反応ウエルに互いに異なる試薬をそれぞれ配置しておき、各ウエルに試料を分注する。試料分注後、反応ウエルを所定温度に加熱することで反応ウエル内において試料と試薬との間で反応を起こさせ、その反応を観察する。反応ウエル内での反応とは、例えば遺伝子増幅反応やタイピング反応である。

【0003】

上記のような反応容器は、インジェクション成形法により成型することができる。インジェクション成形法では、金型に樹脂を流し込んで樹脂を硬化させ、その後、硬化した樹脂から金型を剥離させて金型の形状の成型品を形成する。この方法で容器形状の反応ウエルを有する反応容器を成型する場合、反応ウエルを形成する部分とは異なる位置から樹脂を流し込むと、一定以上の深さの薄い肉厚の反応ウエルを成型することができない。肉厚の薄い反応ウエルを形成しようとすると金型内の流路抵抗が大きくなるため、樹脂が反応ウエル形成部分にうまく流れ込まないからである。そのため、そのような反応容器を形成するには、反応ウエルの底部から樹脂を流し込む必要があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−177749号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記の方法により成型された反応容器は、反応ウエル底部の裏面のゲートがあった部分にゲート跡である突起物が残ってしまう。そうすると、反応ウエルの裏面側からヒータを接触させて反応ウエル内を加熱しようとしたときに、ゲート跡の突起が反応ウエルとヒータとの接触を妨げ、反応ウエルを均一に高効率に加熱することができない。そのため、ゲート跡が反応ウエル裏面から突出しないように、反応ウエル底部の裏面にゲート跡を埋没させるための凹部を形成することにより対処していた。

【0006】

しかし、反応ウエル底の裏面にゲート跡を埋没させるほどの凹部を形成するには、反応ウエル底部の肉厚をある程度厚くする必要がある。反応ウエル底部の肉厚を厚くすると反応ウエルを形成する樹脂の熱容量が大きくなり、反応ウエル内部の温度調節において高い応答性を得ることができなくなる。

【0007】

そこで本発明は、反応ウエル内部の温度制御の応答性を改善した反応容器の形成方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明は、ベースに反応ウエルが設けられた反応容器を形成する反応容器形成方法であって、反応ウエルはベースに設けられた凹部及びその凹部の周縁部においてベースから隆起した壁部で構成されるものであり、その反応容器の形状の反応容器成型用空間を形成しておくとともに反応ウエルが形成されない部分のベースの位置にインジェクションゲートを設けておき、インジェクションゲートから反応容器成型用の樹脂を流し込んでベースを経て反応ウエルへ樹脂を流すことにより空間内に樹脂を充填し、空間内の樹脂を硬化させて反応容器を形成するものである。

【0009】

本発明の形成方法により形成する反応容器は、反応ウエルがベースに設けられた凹部及びその凹部の周縁部においてベースから隆起した壁部で構成されるものである。したがって、反応ウエルの深さはベースから隆起した壁部の上端からベースに設けられた凹部の底面までとなる。したがって、同じ深さの反応ウエルを凹部のみで構成する場合に比べて、ベースに形成する凹部の深さを浅くすることができる。これにより、インジェクション成型時の凹部の側壁及び底部の流路長が短くなって流路抵抗が低くなり、ある程度薄い肉厚の反応ウエルを有する反応容器であっても、反応ウエルが形成されないベースの位置から樹脂を流し込んで形成することが可能である。

【0010】

従来のように、反応ウエルの底部から樹脂を流し込む方法では、反応ウエルの底部の肉厚を例えば0.6mm以上など一定以上の厚みにする必要があるが、本発明の形成方法では、反応容器成型用空間の反応ウエルが形成されないベースの位置から樹脂を流し込むため、反応ウエルの底部の肉厚を従来よりも薄くすることができる。

【発明の効果】

【0011】

本発明の反応容器形成方法では、反応ウエルをベースの凹部とその周縁部の壁部によって形成することで、凹部の深さを浅くしてインジェクション成形時の凹部の流路抵抗を下げ、反応容器形成用空間に反応容器が形成されないベースの位置から樹脂を流し込むことを可能にし、反応容器形成用空間に反応容器が形成されないベースの位置から樹脂を流し込んで反応容器を形成するため、反応ウエルの底部から樹脂を流し込んで成型する場合よりも反応ウエルの底部の肉厚を薄くすることができ、反応ウエルの下方からの温度調節の応答性を向上させることができる。

【図面の簡単な説明】

【0012】

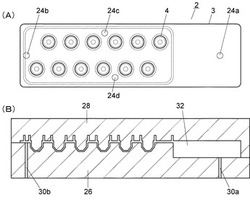

【図1】反応容器の一実施例を示す図であり、(A)は平面図、(B)は(A)のX−X位置における断面図である。

【図2】同実施例の反応ウエル内の状態を示す図であり、(A)は試料分注時の状態、(B)は反応処理時の状態をそれぞれ示す断面図である。

【図3】反応容器の他の実施例を示す反応ウエル部分の断面図である。

【図4】反応容器を反応処理装置に設置した状態を示す断面図である。

【図5】反応容器の形成方法を説明するための図であり、(A)は反応容器の裏面の一例を示す平面図、(B)は反応容器成型用金型の一例を示す概略断面図である。

【発明を実施するための最良の形態】

【0013】

以下に、反応容器の一実施例を説明する。図1は一実施例を示す図であり、(A)は反応容器の平面図、(B)は(A)のX−X位置における断面図である。図2は同実施例の反応ウエル内の状態を示す図であり、(A)は試料分注時の状態、(B)は反応処理時の状態をそれぞれ示す断面図である。

【0014】

反応容器2はベース3に上面が開口した複数の反応ウエル4を備えている。反応ウエル4はベース3に設けられた凹部と凹部の周縁部においてベース3から隆起した壁部8により構成されている。この実施例では、12個の反応ウエル4がベース3に設けられている。図2において示されているように、この反応容器2は、分析者によって分注器具12を用いた各反応ウエル4への試料の分注が行われる。反応ウエル4内には予め試料に反応を起こさせるための反応試薬14がミネラルオイル混合ワックス16によって固定されている。試薬14は乾燥試薬であってもよいし液体試薬であってもよい。この実施例では凍結乾燥試薬を用いている。

【0015】

ミネラルオイル混合ワックス16は常温で固体であり、ワックス(加熱融解性材料)にミネラルオイル(不揮発性液体)が混合されたものである。ワックスとしては、例えば、Paraplast- X-Tra(MaCormic社)を用いることができ、ミネラルオイルとしては、例えば、M5904(シグマ社製)を用いることができる。ワックスとミネラルオイルの混合比率は、例えばワックス:ミネラルオイルが重量パーセントで20:80(融解温度40〜45℃)、50:50(融解温度44〜49℃)又は70:30(融解温度48〜52℃)である。

【0016】

分析者による分注作業を補助するために、反応ウエル4の内壁に内側へ突出した段差部6が設けられている。この実施例では、段差部6が反応ウエル4の内周全体に渡って設けられている。なお、段差部6は反応ウエル4の内周の一部分にのみ設けられていてもよい。段差部6の大きさXは、試料を分注するための分注器具12先端部が係合することができ、かつ分注口を塞がない程度であり、例えば分注器具12先端の肉厚程度の幅、具体的には10〜500μmである。段差部6は内部に予め収容された試薬14及び加熱融解性材料16よりも高い位置に設けられている。段差部6は反応ウエル4の内壁に沿って下降する分注器具12を停止させて分注器具12を適当な分注高さで位置決めさせるものである。段差部6が設けられていることにより、分析者は分注器具12を反応ウエル4の内壁に沿って下降させるだけで適当な高さで位置決めすることができ、分注作業が容易で再現性のよいものとなる。

【0017】

段差部6の望ましい高さは、段差部で停止した分注器具12から分注される試料18が加熱融解性材料16に触れる高さである。分注された試料18が加熱融解性材料16に触れていれば、加熱融解性材料16が融解したときに試料18が比重の違いによって加熱融解性材料16の下層へ侵入することができ、確実に試料18を試薬14と接触させることができる。

【0018】

図3に示されているように、反応ウエル4の内壁の段差部6よりも上方の部分は、上方へいくほど内径が大きくなるようにテーパ形状となっていてもよい。そうすれば、分注器具12を反応ウエル4の内壁に沿わせることが容易になり、分注作業の効率が向上する。

【0019】

試料18を分注された後の反応ウエル4の上面に分析者の手作業によって開口密閉用シール20が貼着され、外部からの異物混入や試料や反応液の外部への飛散が防止される。反応ウエル4の周縁部においてベース3から隆起した壁部8の上端面は開口密閉用シール20を貼着するためのシール貼着部となっており、開口密閉用シール20による密閉性を高めている。シール20は例えば粘着剤が塗布されたポリプロピレン、透明ポリスターからなる樹脂テープであり、具体的にはアドヒシフィ粘着フィルム(ABgene社)、4Ti-0500(4Ti社)、Scotch822(3M社)を用いることができる。

【0020】

反応ウエル4が配置されている領域の周囲に連続した凸条からなるシール貼着補助部10が設けられている。シール貼着補助部10は壁部8と同じ高さ又はそれよりも少し低い高さ形成されている。シール貼着補助部10の上面には壁部8の上面とともに1枚の開口密閉用シール20が添付される。すなわち、シール貼着補助部10で囲われた領域全体が1枚の開口密閉用シール20で覆われて密閉される。開口密閉用シール20を添付することによって各反応ウエル4からの液体の漏れを防止するが、シール貼着補助部10で囲われた領域全体を密閉しておくことで、ある反応ウエル4の上面の密閉が不完全でその反応ウエル4から液体が漏れた場合も、その漏れをシール貼着補助部10で囲われた領域内に留めて反応容器2の外部への流出を防止することができる。

【0021】

開口密閉用シール20が貼着されて各反応ウエル4が密閉された反応容器2は、図4に示されるような温調機構22を備えた反応処理装置に設置され、温調機構22が駆動されることで各反応ウエル4が加熱される。反応ウエル4が加熱されることにより、反応ウエル4内のミネラルオイル混合ワックス16が融解し、試料がミネラルオイル混合ワックス16の下層に侵入して図2(B)に示した状態となる。

【0022】

ところで、この実施例の反応容器2は、例えばポリプロピレンやポリカーボネートなどの光透過性材料により一体成型されたものである。反応ウエル4が光透過性であるので、図4に示されているように、この反応容器2を設置する反応処理装置の温調機構22に穴22aを設け、反応ウエル4の下方から反応ウエル4内の反応を光学的に測定することができる。また、樹脂テープの上方からも光学的に測定することができる。

【0023】

図5(A)は反応容器2の裏面を示した平面図、同図(B)は反応容器2を成型するための金型の一例の概略断面図である。なお、(B)においては、便宜上、反応ウエルを形成するための溝の位置とゲートの位置を同一断面として表している。

【0024】

反応容器2の形成に当たっては、図5(B)に示される金型26,28を用いる。金型26,28によって反応容器2を成型するための反応容器成型用空間32を形成する。金型26側にゲート30a,30bが設けられており、ゲート30a,30bから、例えばポリプロピレンやポリカーボネートなどの反応容器形成用の樹脂を流し込む。空間32内に反応容器形成用樹脂を充填した後、空間32内の樹脂を硬化させる。硬化した樹脂から金型26,28を剥離させる。

【0025】

なお、図5ではゲートとして30a,30bの2箇所しか図示されていないが、金型26には樹脂を流し込むための4つのゲートが設けられている。図5(A)の反応容器2の裏面の24a〜24dはその4つのゲート跡であり、ベース3のうち、反応ウエル4以外の部分に設けられている。このように、ゲートは反応ウエルが形成される位置とは異なる位置に設けられているため、反応ウエル4の裏面にゲート跡が残ることがなく、ゲート跡を埋没させるための凹部を形成する必要がない。そのため、反応ウエル4の底部の肉厚を必要以上に厚く形成する必要がなく、反応ウエル4の底部の肉厚を薄く形成することが可能である。

【0026】

反応ウエル4を形成する位置にゲートをもたない金型を用いて反応容器2を成型した場合、例えば反応容器2の反応ウエル4の直径が10mm程度、深さが5mm程度のときは、反応ウエル4の底部の肉厚を0.1〜0.3mm程度にすることができる。この場合、反応ウエル4が配置されている部分で反応ウエル4以外の部分のベース3の肉厚は、反応容器2の機械的な強度を保つために1〜1.5mmにする。一方、ベース3の肉厚が1.5mm、反応ウエル4の内側の深さを5mmとすると、ベース3の上面から隆起している壁部8の高さを2mmとすれば、壁部8とともに反応ウエル4を構成する凹部の深さは1.5mmである。そのため、ゲートからベース3を経て供給されてきた樹脂溶液は、反応ウエル4の上側部分と下側部分に分かれて流れ込むので、反応ウエル4の底部の肉厚が0.1〜0.3mmというような薄いものであっても樹脂溶液を充填することができる。

【0027】

もし、反応ウエル4が壁部8をもたず、ベース3に形成された凹部のみで構成されている場合には、反応ウエル4の深さを5mmとすると、ベース3の上面からの凹部の深さが5mmとなるので、ベース3の厚みを1.5mmとすると、ベース3の下面からの深さが3.5mmとなる。上の実施例のように、ベース3の下面からの深さが1.5mmのものに比べると、反応ウエル4の壁面と底面との流路長さが長くなって流路抵抗が高くなるため、反応ウエル4を形成しないベース3の位置から樹脂を流し込むためには、ウエル底面の肉厚をある程度厚くする必要があり、薄い肉厚の反応ウエル4を形成することは難しい。反応ウエル4の底部から樹脂を流し込む場合、反応ウエル4の直径が10mm程度、深さが5mm程度とすると、底部の肉厚を0.6〜1mm程度にする必要がある。

【0028】

なお、図4の例では温調機構22が反応容器2の下面側だけを加熱するように構成されている。他の例として温調機構22が反応容器2の下面側と上面側の両方から加熱するものを挙げることができる。反応ウエル4の開口をシール20で密閉して反応容器2の下面側だけを加熱すると上面側が冷えている場合は反応ウエル4内の試薬の溶媒が蒸発してシール20の下面に結露し、試薬が濃縮されることがある。試薬によっては濃度が変化すると試料との反応条件が変わって不都合が生じることがある。そのような場合、反応容器2の上下両面から加熱すると、そのようなシール20下面での結露を防いで、試薬の濃縮を防ぐことができる。

【産業上の利用可能性】

【0029】

本発明は種々の化学反応や生物化学反応の測定に利用することができる。

【符号の説明】

【0030】

2 反応容器

3 ベース

4 反応ウエル

6 段差部

8 壁部

10 シール貼着補助部

12 分注器具

14 試薬

16 ミネラルオイル混合ワックス

18 試料

20 開口密閉用シール

22 温調機構

24a〜24d ゲート跡

26,28 金型

30a,30b ゲート

32 金型内空間

【技術分野】

【0001】

本発明は生物学的分析、生化学的分析、又は化学分析一般の分野において、医療や化学の現場において各種の解析や分析を行なうのに適する反応容器に関するものである。

【背景技術】

【0002】

生化学的分析や通常の化学分析に使用する小型の反応装置としては、マイクロマルチチャンバ装置が使用されている。そのような装置としては、例えば平板状の基板表面に複数のウエルを形成したマイクロタイタープレートなどのマイクロウエル反応容器が用いられている(特許文献1参照。)。このような反応容器では、各反応ウエルに互いに異なる試薬をそれぞれ配置しておき、各ウエルに試料を分注する。試料分注後、反応ウエルを所定温度に加熱することで反応ウエル内において試料と試薬との間で反応を起こさせ、その反応を観察する。反応ウエル内での反応とは、例えば遺伝子増幅反応やタイピング反応である。

【0003】

上記のような反応容器は、インジェクション成形法により成型することができる。インジェクション成形法では、金型に樹脂を流し込んで樹脂を硬化させ、その後、硬化した樹脂から金型を剥離させて金型の形状の成型品を形成する。この方法で容器形状の反応ウエルを有する反応容器を成型する場合、反応ウエルを形成する部分とは異なる位置から樹脂を流し込むと、一定以上の深さの薄い肉厚の反応ウエルを成型することができない。肉厚の薄い反応ウエルを形成しようとすると金型内の流路抵抗が大きくなるため、樹脂が反応ウエル形成部分にうまく流れ込まないからである。そのため、そのような反応容器を形成するには、反応ウエルの底部から樹脂を流し込む必要があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−177749号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記の方法により成型された反応容器は、反応ウエル底部の裏面のゲートがあった部分にゲート跡である突起物が残ってしまう。そうすると、反応ウエルの裏面側からヒータを接触させて反応ウエル内を加熱しようとしたときに、ゲート跡の突起が反応ウエルとヒータとの接触を妨げ、反応ウエルを均一に高効率に加熱することができない。そのため、ゲート跡が反応ウエル裏面から突出しないように、反応ウエル底部の裏面にゲート跡を埋没させるための凹部を形成することにより対処していた。

【0006】

しかし、反応ウエル底の裏面にゲート跡を埋没させるほどの凹部を形成するには、反応ウエル底部の肉厚をある程度厚くする必要がある。反応ウエル底部の肉厚を厚くすると反応ウエルを形成する樹脂の熱容量が大きくなり、反応ウエル内部の温度調節において高い応答性を得ることができなくなる。

【0007】

そこで本発明は、反応ウエル内部の温度制御の応答性を改善した反応容器の形成方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明は、ベースに反応ウエルが設けられた反応容器を形成する反応容器形成方法であって、反応ウエルはベースに設けられた凹部及びその凹部の周縁部においてベースから隆起した壁部で構成されるものであり、その反応容器の形状の反応容器成型用空間を形成しておくとともに反応ウエルが形成されない部分のベースの位置にインジェクションゲートを設けておき、インジェクションゲートから反応容器成型用の樹脂を流し込んでベースを経て反応ウエルへ樹脂を流すことにより空間内に樹脂を充填し、空間内の樹脂を硬化させて反応容器を形成するものである。

【0009】

本発明の形成方法により形成する反応容器は、反応ウエルがベースに設けられた凹部及びその凹部の周縁部においてベースから隆起した壁部で構成されるものである。したがって、反応ウエルの深さはベースから隆起した壁部の上端からベースに設けられた凹部の底面までとなる。したがって、同じ深さの反応ウエルを凹部のみで構成する場合に比べて、ベースに形成する凹部の深さを浅くすることができる。これにより、インジェクション成型時の凹部の側壁及び底部の流路長が短くなって流路抵抗が低くなり、ある程度薄い肉厚の反応ウエルを有する反応容器であっても、反応ウエルが形成されないベースの位置から樹脂を流し込んで形成することが可能である。

【0010】

従来のように、反応ウエルの底部から樹脂を流し込む方法では、反応ウエルの底部の肉厚を例えば0.6mm以上など一定以上の厚みにする必要があるが、本発明の形成方法では、反応容器成型用空間の反応ウエルが形成されないベースの位置から樹脂を流し込むため、反応ウエルの底部の肉厚を従来よりも薄くすることができる。

【発明の効果】

【0011】

本発明の反応容器形成方法では、反応ウエルをベースの凹部とその周縁部の壁部によって形成することで、凹部の深さを浅くしてインジェクション成形時の凹部の流路抵抗を下げ、反応容器形成用空間に反応容器が形成されないベースの位置から樹脂を流し込むことを可能にし、反応容器形成用空間に反応容器が形成されないベースの位置から樹脂を流し込んで反応容器を形成するため、反応ウエルの底部から樹脂を流し込んで成型する場合よりも反応ウエルの底部の肉厚を薄くすることができ、反応ウエルの下方からの温度調節の応答性を向上させることができる。

【図面の簡単な説明】

【0012】

【図1】反応容器の一実施例を示す図であり、(A)は平面図、(B)は(A)のX−X位置における断面図である。

【図2】同実施例の反応ウエル内の状態を示す図であり、(A)は試料分注時の状態、(B)は反応処理時の状態をそれぞれ示す断面図である。

【図3】反応容器の他の実施例を示す反応ウエル部分の断面図である。

【図4】反応容器を反応処理装置に設置した状態を示す断面図である。

【図5】反応容器の形成方法を説明するための図であり、(A)は反応容器の裏面の一例を示す平面図、(B)は反応容器成型用金型の一例を示す概略断面図である。

【発明を実施するための最良の形態】

【0013】

以下に、反応容器の一実施例を説明する。図1は一実施例を示す図であり、(A)は反応容器の平面図、(B)は(A)のX−X位置における断面図である。図2は同実施例の反応ウエル内の状態を示す図であり、(A)は試料分注時の状態、(B)は反応処理時の状態をそれぞれ示す断面図である。

【0014】

反応容器2はベース3に上面が開口した複数の反応ウエル4を備えている。反応ウエル4はベース3に設けられた凹部と凹部の周縁部においてベース3から隆起した壁部8により構成されている。この実施例では、12個の反応ウエル4がベース3に設けられている。図2において示されているように、この反応容器2は、分析者によって分注器具12を用いた各反応ウエル4への試料の分注が行われる。反応ウエル4内には予め試料に反応を起こさせるための反応試薬14がミネラルオイル混合ワックス16によって固定されている。試薬14は乾燥試薬であってもよいし液体試薬であってもよい。この実施例では凍結乾燥試薬を用いている。

【0015】

ミネラルオイル混合ワックス16は常温で固体であり、ワックス(加熱融解性材料)にミネラルオイル(不揮発性液体)が混合されたものである。ワックスとしては、例えば、Paraplast- X-Tra(MaCormic社)を用いることができ、ミネラルオイルとしては、例えば、M5904(シグマ社製)を用いることができる。ワックスとミネラルオイルの混合比率は、例えばワックス:ミネラルオイルが重量パーセントで20:80(融解温度40〜45℃)、50:50(融解温度44〜49℃)又は70:30(融解温度48〜52℃)である。

【0016】

分析者による分注作業を補助するために、反応ウエル4の内壁に内側へ突出した段差部6が設けられている。この実施例では、段差部6が反応ウエル4の内周全体に渡って設けられている。なお、段差部6は反応ウエル4の内周の一部分にのみ設けられていてもよい。段差部6の大きさXは、試料を分注するための分注器具12先端部が係合することができ、かつ分注口を塞がない程度であり、例えば分注器具12先端の肉厚程度の幅、具体的には10〜500μmである。段差部6は内部に予め収容された試薬14及び加熱融解性材料16よりも高い位置に設けられている。段差部6は反応ウエル4の内壁に沿って下降する分注器具12を停止させて分注器具12を適当な分注高さで位置決めさせるものである。段差部6が設けられていることにより、分析者は分注器具12を反応ウエル4の内壁に沿って下降させるだけで適当な高さで位置決めすることができ、分注作業が容易で再現性のよいものとなる。

【0017】

段差部6の望ましい高さは、段差部で停止した分注器具12から分注される試料18が加熱融解性材料16に触れる高さである。分注された試料18が加熱融解性材料16に触れていれば、加熱融解性材料16が融解したときに試料18が比重の違いによって加熱融解性材料16の下層へ侵入することができ、確実に試料18を試薬14と接触させることができる。

【0018】

図3に示されているように、反応ウエル4の内壁の段差部6よりも上方の部分は、上方へいくほど内径が大きくなるようにテーパ形状となっていてもよい。そうすれば、分注器具12を反応ウエル4の内壁に沿わせることが容易になり、分注作業の効率が向上する。

【0019】

試料18を分注された後の反応ウエル4の上面に分析者の手作業によって開口密閉用シール20が貼着され、外部からの異物混入や試料や反応液の外部への飛散が防止される。反応ウエル4の周縁部においてベース3から隆起した壁部8の上端面は開口密閉用シール20を貼着するためのシール貼着部となっており、開口密閉用シール20による密閉性を高めている。シール20は例えば粘着剤が塗布されたポリプロピレン、透明ポリスターからなる樹脂テープであり、具体的にはアドヒシフィ粘着フィルム(ABgene社)、4Ti-0500(4Ti社)、Scotch822(3M社)を用いることができる。

【0020】

反応ウエル4が配置されている領域の周囲に連続した凸条からなるシール貼着補助部10が設けられている。シール貼着補助部10は壁部8と同じ高さ又はそれよりも少し低い高さ形成されている。シール貼着補助部10の上面には壁部8の上面とともに1枚の開口密閉用シール20が添付される。すなわち、シール貼着補助部10で囲われた領域全体が1枚の開口密閉用シール20で覆われて密閉される。開口密閉用シール20を添付することによって各反応ウエル4からの液体の漏れを防止するが、シール貼着補助部10で囲われた領域全体を密閉しておくことで、ある反応ウエル4の上面の密閉が不完全でその反応ウエル4から液体が漏れた場合も、その漏れをシール貼着補助部10で囲われた領域内に留めて反応容器2の外部への流出を防止することができる。

【0021】

開口密閉用シール20が貼着されて各反応ウエル4が密閉された反応容器2は、図4に示されるような温調機構22を備えた反応処理装置に設置され、温調機構22が駆動されることで各反応ウエル4が加熱される。反応ウエル4が加熱されることにより、反応ウエル4内のミネラルオイル混合ワックス16が融解し、試料がミネラルオイル混合ワックス16の下層に侵入して図2(B)に示した状態となる。

【0022】

ところで、この実施例の反応容器2は、例えばポリプロピレンやポリカーボネートなどの光透過性材料により一体成型されたものである。反応ウエル4が光透過性であるので、図4に示されているように、この反応容器2を設置する反応処理装置の温調機構22に穴22aを設け、反応ウエル4の下方から反応ウエル4内の反応を光学的に測定することができる。また、樹脂テープの上方からも光学的に測定することができる。

【0023】

図5(A)は反応容器2の裏面を示した平面図、同図(B)は反応容器2を成型するための金型の一例の概略断面図である。なお、(B)においては、便宜上、反応ウエルを形成するための溝の位置とゲートの位置を同一断面として表している。

【0024】

反応容器2の形成に当たっては、図5(B)に示される金型26,28を用いる。金型26,28によって反応容器2を成型するための反応容器成型用空間32を形成する。金型26側にゲート30a,30bが設けられており、ゲート30a,30bから、例えばポリプロピレンやポリカーボネートなどの反応容器形成用の樹脂を流し込む。空間32内に反応容器形成用樹脂を充填した後、空間32内の樹脂を硬化させる。硬化した樹脂から金型26,28を剥離させる。

【0025】

なお、図5ではゲートとして30a,30bの2箇所しか図示されていないが、金型26には樹脂を流し込むための4つのゲートが設けられている。図5(A)の反応容器2の裏面の24a〜24dはその4つのゲート跡であり、ベース3のうち、反応ウエル4以外の部分に設けられている。このように、ゲートは反応ウエルが形成される位置とは異なる位置に設けられているため、反応ウエル4の裏面にゲート跡が残ることがなく、ゲート跡を埋没させるための凹部を形成する必要がない。そのため、反応ウエル4の底部の肉厚を必要以上に厚く形成する必要がなく、反応ウエル4の底部の肉厚を薄く形成することが可能である。

【0026】

反応ウエル4を形成する位置にゲートをもたない金型を用いて反応容器2を成型した場合、例えば反応容器2の反応ウエル4の直径が10mm程度、深さが5mm程度のときは、反応ウエル4の底部の肉厚を0.1〜0.3mm程度にすることができる。この場合、反応ウエル4が配置されている部分で反応ウエル4以外の部分のベース3の肉厚は、反応容器2の機械的な強度を保つために1〜1.5mmにする。一方、ベース3の肉厚が1.5mm、反応ウエル4の内側の深さを5mmとすると、ベース3の上面から隆起している壁部8の高さを2mmとすれば、壁部8とともに反応ウエル4を構成する凹部の深さは1.5mmである。そのため、ゲートからベース3を経て供給されてきた樹脂溶液は、反応ウエル4の上側部分と下側部分に分かれて流れ込むので、反応ウエル4の底部の肉厚が0.1〜0.3mmというような薄いものであっても樹脂溶液を充填することができる。

【0027】

もし、反応ウエル4が壁部8をもたず、ベース3に形成された凹部のみで構成されている場合には、反応ウエル4の深さを5mmとすると、ベース3の上面からの凹部の深さが5mmとなるので、ベース3の厚みを1.5mmとすると、ベース3の下面からの深さが3.5mmとなる。上の実施例のように、ベース3の下面からの深さが1.5mmのものに比べると、反応ウエル4の壁面と底面との流路長さが長くなって流路抵抗が高くなるため、反応ウエル4を形成しないベース3の位置から樹脂を流し込むためには、ウエル底面の肉厚をある程度厚くする必要があり、薄い肉厚の反応ウエル4を形成することは難しい。反応ウエル4の底部から樹脂を流し込む場合、反応ウエル4の直径が10mm程度、深さが5mm程度とすると、底部の肉厚を0.6〜1mm程度にする必要がある。

【0028】

なお、図4の例では温調機構22が反応容器2の下面側だけを加熱するように構成されている。他の例として温調機構22が反応容器2の下面側と上面側の両方から加熱するものを挙げることができる。反応ウエル4の開口をシール20で密閉して反応容器2の下面側だけを加熱すると上面側が冷えている場合は反応ウエル4内の試薬の溶媒が蒸発してシール20の下面に結露し、試薬が濃縮されることがある。試薬によっては濃度が変化すると試料との反応条件が変わって不都合が生じることがある。そのような場合、反応容器2の上下両面から加熱すると、そのようなシール20下面での結露を防いで、試薬の濃縮を防ぐことができる。

【産業上の利用可能性】

【0029】

本発明は種々の化学反応や生物化学反応の測定に利用することができる。

【符号の説明】

【0030】

2 反応容器

3 ベース

4 反応ウエル

6 段差部

8 壁部

10 シール貼着補助部

12 分注器具

14 試薬

16 ミネラルオイル混合ワックス

18 試料

20 開口密閉用シール

22 温調機構

24a〜24d ゲート跡

26,28 金型

30a,30b ゲート

32 金型内空間

【特許請求の範囲】

【請求項1】

ベースに反応ウエルが設けられた反応容器を形成する反応容器形成方法において、

前記反応ウエルは前記ベースに設けられた凹部及びその凹部の周縁部においてベースから隆起した壁部で構成されるものであり、

その反応容器の形状の反応容器成型用空間を形成するとともにその空間の前記反応ウエルが形成されない部分のベースの位置にインジェクションゲートを設けておき、

前記インジェクションゲートから反応容器成型用の樹脂を流し込んで前記ベースを経て反応ウエルへ樹脂を流すことにより前記空間内に樹脂を充填し、前記空間内の樹脂を硬化させて反応容器を形成する反応容器形成方法。

【請求項1】

ベースに反応ウエルが設けられた反応容器を形成する反応容器形成方法において、

前記反応ウエルは前記ベースに設けられた凹部及びその凹部の周縁部においてベースから隆起した壁部で構成されるものであり、

その反応容器の形状の反応容器成型用空間を形成するとともにその空間の前記反応ウエルが形成されない部分のベースの位置にインジェクションゲートを設けておき、

前記インジェクションゲートから反応容器成型用の樹脂を流し込んで前記ベースを経て反応ウエルへ樹脂を流すことにより前記空間内に樹脂を充填し、前記空間内の樹脂を硬化させて反応容器を形成する反応容器形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−47755(P2011−47755A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−195587(P2009−195587)

【出願日】平成21年8月26日(2009.8.26)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月26日(2009.8.26)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]