反応性ホットメルト硬化性組成物の製造方法並びに塗布装置

【課題】従来の反応性ホットメルト接着剤の優れた高生産性、操作性を保ちながら、高速作業性、硬化物性等を改善し環境に優しく多目的用途に利用可能な反応性ホットメルト硬化性組成物の新規な製造方法及び塗布機を提供する。

【課題を解決するための手段】特定の重合体を合成するための特定の反応性物質、特定の架橋剤、特定の高分子合成触媒及び特定の架橋触媒から選択され、かつ特定の構成比率からなる組成系において、本発明の反応性ホットメルト硬化性組成物の主成分である重合体を、塗布機内の混合器で極めて短時間で直接合成する新規な製造方法により達成する。

【課題を解決するための手段】特定の重合体を合成するための特定の反応性物質、特定の架橋剤、特定の高分子合成触媒及び特定の架橋触媒から選択され、かつ特定の構成比率からなる組成系において、本発明の反応性ホットメルト硬化性組成物の主成分である重合体を、塗布機内の混合器で極めて短時間で直接合成する新規な製造方法により達成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は接着剤、粘着剤、コーティング剤及びシーリング剤などに有用で、環境に優しく、高速作業性並びに操作性に優れ、しかも耐熱性等の硬化物性に優れる反応性ホットメルト硬化性組成物の製造方法並びに塗布装置に関する。

【背景技術】

【0002】

近年、接着剤、粘着剤、コーティング剤及びシーリング剤などの硬化性組成物においても、ますます高性能化、高機能化、高生産性及び安全・環境性に優しいことが求められている。しかし、現実にはこれらをすべて満たすことは困難であり、理想的なものを求め努力が続いている。高性能化、高機能化を得るについても、いかに生産性並びに環境性を高めるかのレベルで競われている。なかでも生産性向上は重要な因子であり、高速作業のできることが重要である。

【0003】

高速作業性に関し、例えば、反応性接着剤としては、シアノアクリレートの瞬間接着剤、又、光(紫外線)硬化型接着剤が著名である。しかしシアノアクリレートは大面積の接着作業を行うと塗布作業の途中で硬化が進み作業が出来なくなったり、又隙間などのある厚い接着層の接着などにおいては、接着剤が流れたりして硬化しないなどの欠点を有する。光(紫外線)硬化型においては、硬化は速いものの、光の透過しない箇所での硬化が望めないなどの欠点を有する。

【0004】

又、熱溶融型の接着剤としては、ホットメルト接着剤が著名である。該接着剤は加熱により溶融した熱可塑性樹脂の冷却により固着する。そのため、初期接着性が極めて優れ、かつ作業性が良い。その上、該接着剤は溶剤類を含まず環境・安全面でも優れるため理想的である。しかし、この接着剤の最大の欠点は、主成分である熱可塑性樹脂の軟化点以上において、樹脂が軟化、流動するため、本質的に耐熱性が劣ることである。そのため耐熱性が要求される部材の接着には不向きである。

【0005】

この耐熱性を改善するために、接着塗布、固着後に反応により熱可塑性樹脂を架橋化する反応性ホットメルト接着剤が著名である。代表的なものとして、イソシアネート基と水(空気中等の湿気)を架橋反応に利用した、分子末端にイソシアネート基を有するウレタンプレポリマー樹脂を主成分とするポリウレタン系反応性ホットメルト接着剤があり、例えば、特開平5−17736、特開2001−316654、特開2002−155259等に開示されている。

【0006】

しかし該ポリウレタン系反応性ホットメルト接着剤は、耐熱性は改善されるものの下記の課題があった。すなわち、架橋反応に湿気を利用するため、反応が湿度に影響される。また、金属や非極性プラスチックスのような低含水率の材料などは、反応に必要な水(付着水)が十分供給されない。その結果、低湿度、低含水率材料においては、十分な架橋反応が発揮できない恐れがあり耐熱性が不安定であった。

【0007】

更に、該接着剤は湿気に触れると貯蔵中に硬化したり、又塗布機中で硬化しノズルを閉塞する等の欠点があった。又、湿気により反応する際、炭酸ガスが発生するため、硬化物が発泡し、物性や外観を低下させる問題もあった。更に、該接着剤の主成分である熱可塑性重合体はイソシアネートが過剰の下で製造されるので、接着剤中に未反応のイソシアネートが残存する。そのため、接着剤を加熱し塗布する時、未反応イソシアネートが蒸気となり、その蒸気毒性が環境、安全面で懸念され、換気など設備面の改善が必要であった。

【0008】

又、水に変わる架橋系も提案されている。例えば、特開平5−70754、特開平9―31428で、2剤型の反応性ホットメルト接着剤を開示している。これらは2剤中に含まれる官能基間の反応で架橋を形成し耐熱性の改善等を図っているが、該官能基の反応を行うには加熱下で十分混合する必要があり、混合操作等に難点があった。又、特開2002−212533に熱反応性のホットメルト接着剤が開示されているが、好ましい耐熱性を得るには、接着剤固着後、約200℃以上の高温で加熱する必要があった。

【0009】

また、該ポリウレタン系反応性ホットメルト接着剤の製造においては、先ず、脱水、不活性ガス存在下の反応槽に2官能のジオールなどの存在下で、過剰のジイソシアネートを添加し、これに触媒、必要に応じ溶剤、粘着付与剤等を加え、加熱混合下数時間重合して末端にイソシアネート基を有するポリウレタン重合体を製造する。この製造は反応に長時間要し、且つ、高粘性液及び高粘着液を扱うので、反応液の取り出しや反応槽の洗浄などを行う必要があり作業性が悪いものである。更に、接着剤として使用するには、該重合体を塗布機の溶融タンクに充填し加熱溶融し、塗布機全体を加熱する必要があった。その結果、着剤及び塗布機の熱負荷が大きかった。

【0010】

一方、反応性ホットメルトほどの高速作業性は得られないが、常温で高速作業性と優れた操作性を両立させ生産性を高める別の試みがある。中でもコンタクト接着が著名である。コンタクト接着は、被着体の両面に接着剤を塗布し、所定のオープンタイム経過後発現する高粘着力、すなわちタックを利用して貼り合わせる。貼り合せ直後から優れた強度を発現するので仮押さえの必要がない。又、タック状態(いわゆる固着ではなく高粘着状態)がしばらくの間保持される(タックレンジ)ので、大面積接着や精密接着における接着箇所の修正などに都合がよく、操作性が極めて良好である。

【0011】

このようなコンタクト接着剤としては、溶剤型ゴム系接着剤が著名である。しかし、このゴム系接着剤は、溶剤による人体への毒性、火災及び環境汚染の課題がある。又、ゴムエマルジョン系接着剤も著名である、このものは水を蒸発除去するために多くのエネルギーを必要とし、又蒸発時間が長いので高速作業性が望めない。そのため、溶剤を用いない反応型のコンタクト接着剤の出現が望まれており、現在も研究が盛んである。この接着剤としては、分子内に加水分解性の珪素基を有するプレポリマーを使用して、空気中の湿気(水)を反応に用いて高分子化によりタックを発現させ、硬化させる1液湿気硬化型のコンタクト接着剤が著名である。それらは、例えば、特開平3−263478号公報に記載されているが、このものは、タック発現までの時間が長いなどの課題がある。また、特開2003−27032号公報においては、タック発現までの時間が短く、タック直後の接着強さが大きく且つタックレンジの長い操作性に優れるウレタン樹脂系コンタクト型接着剤が報告されている。

【0012】

しかしながら、これら湿気硬化型は操作性が優れる反面、以下の課題があった。すなわち、タック発現が改善されているとは言え、タック発現に常温で約5分要し、例えば、接着工程のラインスピードが速く高速作業性の要求される生産現場においては、十分速いものとは言えない。又、反応に空気中の湿気を利用するため、反応が温度、湿度の影響を受けるため温度、湿度管理が重要である。特に、硬化速度が硬化物層の厚さの影響を受ける。すなわち、硬化物表面は空気(湿気)の供給量が十分であるため硬化が速い。しかし内部は表面からの湿気の供給が十分でないため硬化が極端に遅くなり、十分なタックが得られずタックの制御が困難である。更には、接着剤設計及び硬化物設計においては、反応源の一方が湿気(水)に限られるため硬化物設計が制約される。そのため、ニーズに合わせた多様な設計(例えば、高硬度、高強度など)がし難いことは否めない。

【0013】

又、例えば、特開2002−275449号公報において二液反応型(分離塗布型)のコンタクト接着剤も提案されている。しかし、このものは所定の物性を得るために熱分解温度の低い有機過酸化物、還元剤量が高濃度で使用される必要がある。また、2液を別々に塗り混合せずに貼り合わせた場合、操作性は向上するが組成バランスが崩れる恐れがあり未硬化部分の形成や、又残モノマーの残留が懸念される。そのため硬化物層の厚いシーリング等には不向きである。このように従来、生産性向上のために使用されていた接着剤等にも、このような課題があった。

【特許文献1】特開平5−17736号公報

【特許文献2】特開2001−316654号公報

【特許文献3】特開2002−155259号公報

【特許文献4】特開平5−70754号公報

【特許文献5】特開平9―31428号公報

【特許文献6】特開2002−212533号公報

【特許文献7】特開平3−263478号公報

【特許文献8】特開2003−27032号公報

【特許文献9】特開2002−275449号公報

【非特許文献1】不飽和ポリエステル化学[引用/滝山栄一郎著、ポリエステル樹脂:昭和48年8月30日発行(日刊工業新聞社)

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、従来の反応性ホットメルト接着剤の課題を克服し、環境に優しく高速作業性並びに操作性に優れ、しかも耐熱性等の硬化物性を改善し、且つ多目的用途に利用可能な反応性ホットメルト硬化性組成物の新規な製造方法、並びに塗布装置を提供することにある。

【課題を解決するための手段】

【0015】

本発明者は従来の反応性ホットメルト硬化性組成物の課題について鋭意検討した。その結果、本発明の反応性ホットメルト硬化性組成物の主成分である重合体を、塗布機内の混合器で極めて短時間で直接合成する、省エネルギーで経済的な新規な製造方法、並びに製造・塗布装置を見出し、本発明を完成するに至った。

【0016】

すなわち本発明は、1.第1剤に一方の反応性物質としてイソシアネートを含有し、第2剤に他方の反応性物質として有機活性水素化物を含有し、第1剤及び第2剤の少なくとも一方にウレタン合成触媒を含有し、第1剤及び第2剤を一定比率で、加熱された混合機に供給し、該混合機内で重合体を合成することを特徴とする反応性ホットメルト硬化性組成物の製造方法からなる。

【0017】

2.更に、第1剤,第2剤の少なくとも一方に、架橋剤として180℃以上の沸点を有するアクリレート、メタアクリレートを含有することを特徴とする前記1に記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0018】

3.更に、易熱溶融性物質で被覆された重合開始剤、易熱溶融性物質で被覆された重合促進剤を、第1剤、第2剤夫々に分離して含有することを特徴とする前記1又は2に記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0019】

4.第1剤のイソシアネートは、イソシアネート基(NCO基)当量が74〜3000、平均官能基数が2〜3であり、第2剤の有機活性水素化物がポリオールであり、該ポリオールは、水酸基(OH基)当量が31〜10000、平均官能基数が2〜3であることを特徴とする前記1〜3いずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0020】

5.重合体合成の当量基準(NCO基/OH基の比)が3.5/1〜1/3.5であることを特徴とする前記1〜4いずれかの反応性ホットメルト硬化性組成物の製造方法からなる。

【0021】

6.重合体を合成する温度が35℃〜170℃であることを特徴とする前記1〜4のいずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。7.重合体を合成する時間が2秒〜60秒であることを特徴とする前記1〜4のいずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0022】

8.前記1の混合機が塗布機内に設置された混合器であることを特徴とする前記1〜7いずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0023】

9.前記1の反応性ホットメルト硬化性組成物の製造・塗布装置であって、第1剤貯留タンクと第2剤の貯留タンクは夫々の精密吐出ポンプと接続され、該各精密吐出ポンプは制御バルブを介して加熱部を有する混合器に接続される2剤型の塗布機であって、該混合器の局所加熱された混合器内で重合体の合成と吐出ができることを特徴とする塗布装置からなる。

【0024】

10.混合器内での硬化を防ぐために、第1剤又は第2剤のいずれかで混合器内の混合液を置換でき、且つ混合器の容積は、該混合器内で合成される重合体の合成時間の少なくとも3倍以上の滞留時間が保持され、更に混合器の温度は易熱溶融性物質の融解温度以下であり、吐出先端部では該物質の融解温度以上であることを特徴とする前記9に記載の塗布装置からなる。

【0025】

11.精密吐出ポンプがギヤーポンプであり、制御バルブが三方弁であり、接続部の配管材質が水蒸気不透過性若しくは低透過性の材料であり、且つイソシアネート含む剤を実質的に空気中の湿気から遮断し、更に電気信号により自動塗布の制御並びに塗布履歴が管理できることを特徴とする請求項9又は10に記載の塗布装置からなる。

【0026】

本出願に用いている用語等について説明する。

「速固着―後硬化型硬化性組成物」の「速固着―後硬化型」とは、いわゆる、初期の速い固着で仮の固着を担い、後の硬化で強固な架橋を担うことを指す。ここでいう、「固着」とは、いわゆる液体から固体に変化に伴うある種の接着力を指し、この中には、液体と固体の境界領域のいわゆる「粘着」も含むものとする。また、「架橋」とは通常は化学架橋を指すが、物理架橋(耐熱性の向上が認められるもの)も含む。「タック」とは「高粘着力」と同じ意味を指す。また、本発明の「重合体」とは、熱可塑性重合体を指すが、この中には、比較的分子量の小さいプレポリマーなども含む。その他、熱硬化型の重合体であっても流動性が保持される重合体(初期重合体等)は、該「重合体」の中に含めるものとする。また、「2剤」とは「2液」、「剤」は「液」のことを指すが、常温で固体状であっても加熱により容易に液状化するものを含む。

【発明の効果】

【0027】

以上の結果から、生産性向上を目的とした従来の反応性ホットメルト接着剤の課題を克服し、環境に優しく高速作業性並びに操作性に優れ、しかも耐熱性等の硬化物性を改善し、且つ多目的用途に利用可能な反応性ホットメルト硬化性組成物の新規な製造方法、並びに塗布装置が得られた。その結果、本発明は産業上への有益性は極めて大きい。

【発明を実施するための最良の形態】

【0028】

以下本発明を詳細に説明する。本発明は、本発明の反応性ホットメルト硬化性組成物を省エネルギー、且つ簡便で経済的に製造する製造方法並びに製造・塗布装置を提供する。

【0029】

本発明、及び本発明の組成物は以下事項の単独又は組み合わせ等からなっている。1.速固着(初期の固着)は、比較的分子量の低い重合体を用いて行い、後硬化(架橋化)して架橋体に変化させる。これにより耐熱性等の物性を改善する。2.速固着化手段は、加熱溶融された重合体の冷却により固着させる(以下、溶融型重合体と称す)。又、2剤を反応させ、極めて短時間に高粘着状の重合体を合成し、この粘着力で固着させる(以下、合成型重合体と称す)。いずれかの方法を用いる。3.後硬化手段は、化学架橋、主にラジカル架橋を中心に行う。4.溶融型重合体、合成型重合体は、いずれも同一技術で、重合体の分子量、構造制御等により、重合体の軟化温度を変化させて得る。目安として、軟化温度が約35℃以上では溶融型として、35℃以下(常温高粘着状)では合成型として使用される。

【0030】

5.重合体の軟化温度が35℃以上の場合は反応性ホットメルト組成物として、又35℃以下ではコンタクト型組成物として使用される。6.重合体を構成するハードセグメント、ソフトセグメントの制御により重合体構造を制御する。7.更に重合体と架橋剤の制御により硬化体(架橋体)を制御する。8.速度制御については、重合体合成及びタック発現時間は合成触媒により制御する。又、タックレンジ及び後架橋は架橋触媒により制御する。又、後硬化の短縮を図るため加熱を利用する。9.熱安定性、貯蔵安定性の改良並びに1液化技術に触媒等を被覆する被覆化技術を用いる。10.硬化物の均一硬化性、深部硬化性を改善する。11.重合体合成の新規な経済的合成法として、塗布器内で直接合成する。

【0031】

本発明は、重合体を合成するための反応性物質(一方の反応性物質、及び他方の反応性物質)を主成分として含むことにより、加熱下で反応性ホットメルト硬化性組成物を提供する。該組成物は接着剤、粘着剤、コーティング剤、シーリング剤、塗料などに有用である。そして本発明のホットメルト硬化性組成物は、易環境型であり耐熱性が良好である。

【0032】

又、本発明の重合体を合成するための反応性物質〔第1剤に一方の反応性物質(逆に、他方の反応性物質の場合は)及び第2剤に他方の反応性(一方の反応性物質)〕を主成分として含むことにより、常温下で2液混合速固着―後硬化型硬化性組成物を提供し、接着剤、粘着剤、コーティング剤、シーリング剤、塗料などに有用である。本発明の2液混合速固着―後硬化型接着剤は、タック発現時間、タックレンジ、硬化(架橋)時間を任意に制御することができる。更に、常温で、タック発現時間を1分以内にすることができ且つタックレンジを長くすることも可能である。そのため、従来のコンタクト接着剤ではなしえなかった高速作業性を可能にする。しかも、環境に優しく、耐熱性等の硬化物性にも優れる。又硬化物の深部硬化性、均一硬化性共に優れる。

【0033】

重合体合成のための反応性物質としては、線状高分子を合成するのに使用されるモノマー及び又はプレポリマーが好ましく、常温で液状のものが好ましい。この他にも高分子を形成させる物質であれば用いることができる。例えば、タックが安定して得られれば、化学結合、イオン結合、水素結合などによるタック発現手段、又、タック形成のために使用せられる反応性物質は、重付加型物質、付加重合型物質等、いずれのものを用いてもよい。本発明でいう一方の反応性物質とは、他方の官能基と反応し該重合体合成に使用される官能基を有する官能性モノマー及び又はプレポリマー等を指し、他方の反応性物質とは、該重合体合成に使用され、一方の官能基と反応し重合体を与える官能基を有する官能性モノマー及び又はプレポリマー等を指す。

【0034】

それらは例えば、ポリウレタン、ポリアミド、ポリエステル、エポキシ、シリコーン等の重付加・重縮合型ポリマー合成用に使用される官能性モノマー及び又はプレポリマー等が有用である。この他の反応性物質としては、付加重合型、開環重合型のモノマー及び又はプレポリマー、又は官能基間の反応を利用するカップリング剤、金属カチオン種と有機酸アニオン種等、キレート化剤等、も有効である。しかしこれらに限定されない。一方、後硬化により得られる硬化体は熱不可逆な化学結合が望ましい。又硬化体形成は、ラジカル架橋、官能基間の反応などいずれも可能であるが、ラジカル架橋が望ましい。

【0035】

好ましい反応性物質の一方の反応性物質としては、ポリウレタン形成用の官能性モノマー及び又はプレポリマーであり、イソシアネート基(NCO基)を有する官能性モノマー及び又はプレポリマーである。これらは例えば、ジフェニルメタン4,'4ジイソシアネート(MDI)及びMDIの誘導体(MDIのプレポリマー、及び変性MDIを含む)、ヒマシ油変性MDI、TDI誘導体(TDIのプレポリマー)等の芳香族ジイソシアネート、1,6−ヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート、又はイソホロンジイソシネート、キシリデンジイソシアネート、水添キシリデンジイソシアネート等の脂環族ジイソシアネートがあるが、これらに限定されずウレタン化学で使用される公知のものを用いることができる。

【0036】

この中でも、速い硬化速度、優れた耐熱性、イソシアネートの中では蒸気圧が低くいために安全面で有利な、MDIの誘導体が適切である。MDIの誘導体としては,NCO基当量が約125〜3000でありNCO基の平均官能基数が約2〜3であるものが適切である。当量が3000を越えると硬化が遅くなり、粘度も高くなる傾向がある。一方、平均官能基数が2未満であると高分子の形成が困難になる。

【0037】

好ましい反応性物質の他方の反応性物質としては、有機活性水素基を有する官能性モノマー及び又はプレポリマーである。有機活性水素基としては、例えば、−OH基、−COOH基、−NH2基、−NHR基、−SH基等である。この中で、イソシアネート(NCO)基との反応性に優れ、安全性(低毒性、低臭気)、低価格である点で−OH基(水酸基)が適切である。有機活性水素基が−OH基である官能性モノマー及び又はプレポリマーとして、例えば、ポリエーテルポリオール、ポリエステルポリオール、ヒマシ油、ヒマシ油変性ポリオール、末端水酸基停止液状ポリブタジエン及びその水素添加物、末端水酸基停止液状ポリイソプレン及びその水素添加物、末端水酸基化変性シリコーン油などである。また、エチレングリコール、プロピレングリコール、トリエチレングリコール、ポリエチレングリコールなどの低分子のジオール、やグリセリンなどの低分子のトリオールなどは鎖延長剤として用いられる。しかし、これらに限定されずウレタン化学で使用される公知のものを用いることができる。

【0038】

この中で好ましいモノマー及び又はプレポリマーは、−OH基当量が約31〜10000の範囲であり、平均官能基数が約2〜3のポリオールが、中でも平均官能基数が2のジオールが適切である。理由は、当量が10000を越えると硬化が遅くなる傾向がある。又粘度が高くなり操作性が低下する。又、平均官能基数が3を越えると形成される重合体が架橋化する恐れがある。一方、平均官能基数が2未満であると該重合体の合成が困難になる。

【0039】

さらに、ポリウレタン形成用官能性モノマー及び又はプレポリマーとしては、分子内にエチレン性不飽和基を有する反応性物質が適切である。理由は、該物質自身で線状ポリウレタンの形成と、架橋形成の双方ができることによる。又、エチレン性不飽和基を有するモノマーやオリゴマーと架橋を形成し易いことによる。この分子内に不飽和基を有する反応性物質としては、例えば、両末端水酸基停止の液状イソプレン、液状ポリブタジエンがあり、1.4型ポリブタジエン、1.2型ポリブタジエンいずれも有用である。又、分子内に活性水素基とアクリル(メタクリル)基などのエチレン性不飽和基を有する物質、又、分子内にイソシアネート基とアクリル(メタクリル)基などのエチレン性不飽和基を有する物質なども有用である。しかし、これらに限定されない。

【0040】

更に、本発明の重合体を得るには、当量基準が重要である。ポリウレタン合成の当量基準(NCO基/OH基当量比)は3.5/1〜1/3.5範囲である。該当量比が3.5/1以上、また1/3.5以下では、いずれにおいても分子量が大きくならないために、初期の固着又はタックに必要な分子量が得られない。好ましい該当量比は2.5/1〜1.3/1、又は1/1.1〜1/2.5の範囲が適切である。この範囲において形成するポリウレタンは、軟化温度が概ね100℃以下であり、常温で固体若しくは好ましいタックが得られる。そして、溶融型重合体及び合成型重合体の双方が得られる。

【0041】

更にこの範囲においては、分子量調整が行い易いやすく、反応を短時間で完結させることができる。その結果、溶融型重合体においては重合体の溶融粘度が一定のものを極めて短時間に得ることができる。又、合成型重合体においては、短時間にタックを発現させることが出来る。更に架橋反応が開始されるまでは、タックを安定に保つことが可能である。一方、当量比が1.3/1〜1/1.1の範囲においては、分子量が大きくなり、当量比の僅かな変動によっても分子量が大きく変化する。その結果、溶融重合体における溶融粘度の制御又合成重合体においてはタックの制御が難しくなる。

【0042】

そして、該当量比が2.5/1〜1.3/1の範囲においては合成されるポリウレタンは分子末端基の大部分がNCO基で停止された、比較的分子量の小さい重合体が形成される。これは、従来の湿気硬化型ポリウレタンなどに有用である。しかし、発泡しやすくなる。又、該当量比が1/1.1〜1/2.5においては分子末端基の大部分がOH基で停止された比較的分子量の小さい重合体が形成される。

【0043】

さらにより好ましい該当量比は、1/1.1〜1/2.2である。この範囲で形成されるポリウレタンは、分子末端がOH基であり、殆どNCO基を含まない。そのため、ポリウレタンの発泡や貯蔵中湿気による固化、又、未反応イソシアネートの残留によるイソシアネート蒸気毒性など従来の課題を解消し、易操作、易環境型のものにすることができるので、極めて有用である。

【0044】

本発明の組成物は、架橋反応を効率的行うために架橋剤が使用される。使用される架橋剤は、メタアクリレート、アクリレート等の不飽和基を有する付加重合型のモノマー、及び又はオリゴマー等。又、官能基間の反応を利用したカップリング剤等の架橋剤、又、3官能性以上の官能性モノマー及びまたはプレポリマー等、架橋形成が可能なものはすべて挙げることができる。その中でも、アクリレート、メタアクリレートなどの付加重合型のモノマー、オリゴマー及びプレポリマーが好ましい。好ましいアクリレート、メタアクリレ−トは、常圧下で、沸点が約180℃以上、より好ましくは、約200℃以上もしくは常温での蒸気圧が極めて低く、蒸気圧として、常温で0.1Torr、より好ましくは0.01Torr、更に好ましくは0.001Torr以下である。すなわち、実質的に不揮発性、又無臭であることが望ましい。これらのモノマー類を使用することにより人体への蒸気吸入が減じられ安全性が一層改善されると同時に、環境汚染が改善される。

【0045】

使用されるアクリレート、メタアクリレートとしては、前記に記した条件を具備すればすべて利用可能である。例えば、ウレタンアクリレート、ウレタンメタアクリレート、ポリエステルアクリレート、ポリエステルメアクリレート、エポキシアクリレート、エポキシメタアクリレー、のモノー、ジー、トリーアクリレート、モノー、ジー、トリーメタクリレートや、トリメチロールプロパントリメタアクリレート等、公知アクリル化学に使用されるものが挙げられる。他、アクレート、メタアクリレート以外にもラジカル重合性を示すものは、例えば、亜麻仁油等乾性油も有用である。しかし、ここで例示した物質に限定されない。

【0046】

ここで使用されるアクリレート、メタクリレートの添加量は、重合体、又は重合体を合成するための反応性物質(一方の反応性物質及び他方の反応性物質)を含めた全量に対し、1〜50重量%の範囲で使用することができる。添加量が50重量%を越えると、該架橋剤を含有した重合体(溶融型重合体、合成型重合体いずれにおいても)が流動化し易くなる。そのため、溶融型重合体においては冷却による固着が得られず又、合成型重合体においてはタックを発現させることが困難である。添加量が1重量%未満であると、架橋形成量が少なくなり架橋剤としての効果が殆ど期待できない。

【0047】

本発明組成物の重合体合成に使用される触媒は、重合体の形成を促すものは全て利用可能であり、中でも公知のポリウレタン合成触媒が有用である。その中でも、例えば、トリエチレンジアミン等の3級アミン系触媒、金属系触媒としてのジブチルスズジラウリレート等の有機スズ系触媒、鉄・クロム・ニッケル・亜鉛などのオクテン酸塩類、又はナフテン酸塩類、アセチルアセトン錯化合物などである。これら触媒の添加量等により、加熱下における溶融型重合体の合成時間、常温下における合成型重合体のタック発現時間を制御することができる。

【0048】

これら触媒の添加量は、重合体又は該重合体合成用の反応性物質(一方の反応性物質及び他方の反応性物質)及び架橋剤を含めた全反応性物質の全量100重量部に対し0.01〜5重量部の範囲である。合成型重合体の合成においては、添加量5重量部で十分速い硬化、常温で30秒以内のタック発現が可能で、瞬間型接着剤に近い硬化速度が得られるのでそれ以上使用する必要がない。また、0.01部以下では速い硬化速度が得られない。より好ましい添加量は0.1〜3重量部、更により好ましい添加量は0.3〜1.5重量部である。この範囲で常温1分以内でタックを発現させることができ、高速作業性が可能である。従来のコンタクト型では、このような高速作業性は望めない。又、加熱下における溶融型重合体の合成においては、加熱により反応速度が増大し、数秒〜10数秒の超高速合成が可能である。これは、従来のポリウレタン系反応性ホットメルトの製造ではとても望めない。

【0049】

本発明組成物の架橋用触媒は、金属石鹸等の重合促進剤単独、又は重合開始剤と重合促進剤からなる重合触媒が有用である。これらの触媒の組み合わせ又触媒量を調節することにより、常温下における合成型重合体の架橋開始時間、すなわちタックレンジを調節できると同時に又、後硬化すなわち架橋時間も制御できる。タックレンジは数分〜数時間、又後硬化は数10分〜数時間で調節可能であり、十分速い速度で任意に架橋を制御できる。又、これら後硬化は加熱、又は再加熱することにより、後硬化時間をより一層短縮することが可能である。これらは又溶融重合体の後硬化においても同様に行うことが出来る。

【0050】

ここで使用される触媒は、例えば不飽和ポリエステル化学[引用/滝山栄一郎著、ポリエステル樹脂:昭和48年8月30日発行(日刊工業新聞社)]等における公知の触媒が適用できる。中でも、重合促進剤として、ナフテン酸コバルト、ナフテン酸マンガン、ナフテン酸銅等の金属石鹸類が特に有用である。重合開始剤としては熱分解温度の高いクメンハイドロパーオキサイド(CHP)、メチルエチルケトンパーオキサイド等の有機過酸化物が有用である。又、イソシアネートと共存させる場合は、t−ブチルパーオキシラウレート等のパーオキシエステルが有用であるがこれらに限定されない。

【0051】

ここで使用される重合促進剤量は、前記全反応性物質の全量100重量部に対し、0.002〜5重量部である。添加量が5重量部で十分速い硬化が得られるのでそれ以上使用する必要がない。反対に、0.002重量部未満では速い速度が得られない。好ましい量は0.01〜3重量部、更に好ましい量は0.1〜2重量部である。又、重合開始剤量は、全量100重量部に対し、0.005〜5重量部である。好ましい量は0.01〜3重量部、更に好ましい量は0.1〜2重量部である。これら、重合促進剤、重合開始剤は少ない使用量で架橋反応を促進することが可能である。そのため、重金属及び過酸化物の使用量を減少させることができ、環境・安全面の改善に繋がる。

【0052】

本発明の組成物は、重合体の合成が、例えば、イソシアネートと活性水素化物としてアミンを用いると無触媒でも速く合成される場合を除き、通常は重合体合成触媒と架橋触媒の双方を使用する。そのため双方の触媒の組み合わせが触媒の良好な安定性を維持するために重要である。双方の触媒の使用は、触媒間の反応、又触媒と他の反応性物質(重合性モノマー)の反応により安定性が著しく損なわれる。例えば、重合開始剤、促進剤が共存すると急激にレドックス反応が起こるため、両者は、第1剤、第2剤に夫々分離する必要がある。また、例えば第1剤に含まれるイソシアネートは活性水素化物と容易に反応するため、活性水素化物は第2剤に分離される必要がある。又、架橋剤として用いる重合性モノマーは発生ラジカルにより容易に重合する。そのため、貯蔵中はラジカル発生が抑制される必要がある。

【0053】

常温下における貯蔵安定性の維持については、第1剤(イソシアネート側)のイソシアネート存在下においては、金属石鹸単独、又は金属石鹸と有機スズの併用系共に存在させることは可能である。しかし、重合開始剤(ハイドロパーオキサイド)の存在は安定性を低下させる方向に作用し、更に、有機スズの共存は安定性を著しく低下させる。一方、第2剤(ジオール側)ジオール存在下においては、重合開始剤(ハイドロパーオキサイド)と有機スズを共存させても安定性を低下させることがない。このように2剤にすれば、重合体合成触媒と架橋触媒の双方を安定に存在させることが可能である。しかしこれらに限定されるものではない。

【0054】

更に、触媒共存下における安定性をより一層に改善するために、触媒等の表面を被覆する方法が有効である。本発明の重合体、及び又は架橋剤でもある重合性物質は、金属石鹸等の重合促進剤の存在下、空気(酸素)により架橋や重合が促進される。加熱下においては更に一層促進される。これら安定性の改善には、重合禁止剤の添加が有効である。しかし、重合禁止剤の添加は、添加量を多くすると硬化を阻害する恐れがある。一方、重合促進剤を易熱溶融性物質等で被覆する方法は、優れた安定性を示し、硬化阻害されることがない。

【0055】

ここで言う被覆とは、被覆物質によるコーティング、マイクロカプセル化の他に、被覆される物質を分散化、又内包化することなどが含まれ、被覆される物質が空気から遮断されることを指す。又、易溶融性物質とは加熱により容易に溶融する物質のことをさす。熱により被覆された物質の溶出、解離、徐放なども含むものとする。それらは、有機物、無機物、又は天然物、合成物を問わず、被覆される物質に対し不活性であり、常温で固体状であって加熱により簡単に溶融するものであればなんでも良い。より好ましくは空気バリヤー性を示し、比較的低分子量の熱可塑性物質である。そして、活性発現は、易溶融性物質の融解温度の近傍又はそれ以上の加熱により、該物質が融解し、被覆された物質が溶出すること等により活性が発現する。

【0056】

それらは、例えば、天然物としてワックス、ロジンなど、合成物として低分子ポリエリエチレン、低分子ポリオレフィン、低分子ポリスチレン、低分子ポリエステル、石油樹脂、など、又ポリエチレングリコール類などの水溶性ワックスなどが挙げられる。しかし、これらに限定されない。中でも、広範囲な溶融温度に使用でき、かつ溶融速度の速いワックスが有用である。好ましいワックスは40〜180℃の融点を有するものであり、より好ましくは、融点が約40〜130のワックスである。更に好ましくは約45℃〜115℃である。

【0057】

ここで被覆される物質は促進剤、重合開始剤、重合性物質から選択される。促進剤は被覆して使用される必要がある。重合開始剤、重合性物質は必要に応じて被覆される。被覆は、促進剤単独の被覆、重合開始剤単独の被覆、促進剤と重合性物質の混合物の被覆、重合開始剤と重合性物質混合物の被覆のいずれでもよい。又、これら被覆体を1種以上用いてもよい。このように、被覆化することにより、促進剤及び重合開始剤を共存させても、双方の直接的な接触を避けることができ、両者を安定に共存させることが可能である。

【0058】

その結果、両者を共存させ1剤型として、又分離させて2剤型として使用することが出来る。1剤型は操作性に優れる反応性ホットメルト硬化性組成物を得るのに有用である。1剤型には、促進剤被覆(単独系)、促進剤被覆、重合開始剤被覆(併用系)いずれも用いることができる。単独系は酸化重合系であり、併用系はレドックス重合系である。前者は、硬化に空気中の酸素を利用するため、空気の供給が十分期待できる、硬化物層の薄いものに対して有効である。硬化物層が厚くなると、硬化物内部は空気の供給が抑制されるので深部硬化性が悪くなる恐れがある。一方、後者(レドックス系)においてはこのような心配がない。その他、被覆する利点として、加熱の際、被覆される物質の蒸気発生の抑制に効果がある。又、製品を取り扱う際、皮膚への接触を防ぐことができ、環境、安全性の改善に効果がある。

【0059】

被覆方法については、被覆される物質を易熱溶融性物質と直接混合するか、又は被覆される物質を少量の無機粉体などの核剤と混合した後、易熱溶融性物質と混合するいずれの方法でもよい。該混合物を易熱溶融性物質の融点以上で混合して均一化した後、冷却固化し、粉砕して使用する。この他、公知のマイクロカプセル化方法なども適用することが出来るが、これらに限定されない。

【0060】

被覆される物質と易熱溶融性物質の重量比率は、被服される物質が1〜50重量%、易熱溶融性物質が99〜50重量%である。より好ましい重量比率は、被覆される物質が3〜30重量%、易熱溶融性物質が97〜70%、更により好ましい重量比率は、被覆される物質が5〜20重量%、易熱溶融性物質が95〜80%、である。被覆される物質が1%以下では易熱溶融性物質の使用量が多くなり実用的で無くなる恐れがある。又、50%以上では一部被覆されない恐れがある。

【0061】

硬化を妨げない範囲で、重合禁止剤の添加が有用である。公知のラジカル重合禁止剤が使用できる。例えば、ハイドロキノンモノメチールエーテル、ハイドロキノン等を挙げることができるが、これらに限定されない。使用される適切な禁止剤量は、全反応性物質の総量100重量部に対し、0.001〜0.2重量部である。好ましい禁止剤量は0.001〜0.05重量部である。

【0062】

本発明の組成物は必要に応じ、各種の添加剤を配合することができる。添加剤の例としては、テルペン系樹脂、ロジン誘導体、ジシクロペンタジエン樹脂等の液状の粘着付与剤、特に反応性の不飽和基を有する液状の粘着付与剤は有用である。フマル酸エステル、アジピン酸エステル、リン酸エステル等の可塑剤、反応性の可塑剤。モンタンワックス、ポリエチレンワックス等のワックス。炭酸カルシウム、硫酸カルシウム、ケイ酸マグネシウム、炭酸マグネシウム、アルミナ、石英粉末、シリカ、半水石膏、ゼオライト、セメント、タルクなどの無機充填剤。さらに各種金属粉、各種の有機系粉末、着色剤、熱安定剤、酸化防止剤、光安定剤などが添加できる。しかしこれらに限定されない。又、流動性を妨げない範囲でポリマー類を添加できる。

【0063】

本発明の硬化性組成物は、重合体を形成する反応性物質及び架橋剤、反応条件を多くの選択肢の中から適宜選択することができる。例えば、重合体に関しても、ハードセグメント、ソフトセグメントの構造を制御することにより、ゾル状粘着剤、ゲル状粘着剤、ゲル状固体、ゴム的、柔軟的及び硬質的などの重合体を自由に調製できる。これら重合体をベースに様々な構造を有する架橋剤を用いて多くの硬化体(架橋体)に変性することができる。その結果、使用する反応性物質及び架橋剤の構造性(骨格構造、官能基、官能基数、極性、分子量)などを変えることにより、強度のほかに、耐低温〜高温の熱的特性、耐水、耐薬品性、ガスバリヤー性、電気・光学特性などの諸特性を変化させることが容易である。その結果、多目的用途に応じた材料を得るのに適する。

【0064】

更に本発明は、重合体及び本発明の硬化性組成物の製造に有用な製造方法を提供する。本発明は、前記重合体合成に使用される反応性物質を使用して、第1剤、第2剤を、一定比率で、加熱された混合機、好ましくは塗布機内の混合器に供給し、該混合器中で素早く、重合体及び又は反応性ホットメルト硬化性組成物を合成する方法である。従来の湿気硬化型ポリウレタン(反応性ホットメルト)が、別工程で、加熱下で数時間かけて反応させ熱可塑性重合体を合成し、得られた接着剤を塗布機に充填し加熱溶融し塗布作業に供していたことと比べると、本方法は極めて省エネルギーで、簡便で、高高率な製造方法であることがわかる。

【0065】

更に、第1剤には前記の一方の反応性物質が主成分として含有され、第2剤には前記の他方の反応性物質が主成分として含有され、第1剤、第2剤の少なくとも一方に重合体合成触媒、好ましくはポリウレタン合成触媒を含有させ、常温で2剤を供給し、加熱された混合器中で極めて短時間に重合体及び又は反応性ホットメルト硬化性組成物を合成し、そのまま塗布に供する。更に、第1剤、第2剤の少なくとも一方に架橋剤を含有させ更に架橋用触媒を含有させ、常温で2剤を供給し、加熱された混合器中で極めて短時間に架橋剤を含有する重合体及び又は反応性ホットメルト硬化性組成物を合成し、そのまま塗布に供する。ここで、使用される架橋剤、重合体合成触媒及び架橋用触媒は、前記の架橋剤、重合体合成触媒及び架橋剤が使用される。又、使用される架橋剤、及び架橋用触媒が、熱易溶融性物質等で被覆化された被覆体が好ましく使用される。

【0066】

ここで、該重合体等の合成条件は、NCO基/有機活性水素基の当量比は3.5/1〜1/3.5、である。好ましくは2.5/1〜1.3/1又は1/1.1〜1/2.5である。更により好ましくは、1/1.1〜1/2.2である。又、反応温度は約35℃〜170℃、より好ましくは50℃〜150℃、更により好ましく70℃〜130℃である。又反応時間が2秒〜60秒であり、より好ましくは、2秒〜15秒、更により好ましくは2秒〜10秒である。そして、本製造方法によれば、大きな生産設備や、場所を必要とせずに、且つ省エネルギープロセスで硬化体を効率よく製造することが可能である。

【0067】

又、本製造方法の他の利点として、本発明のホットメルト硬化性組成物は、実質的に重合性を有する重合体、重合性モノマー、及び重合(架橋)触媒が加熱下で共存する系である。そのため、本質的に熱安定性は良いとはいえない。例えば、約170℃以上になると重合触媒の非存在下でも重合性モノマー等が容易に重合する。そのため、従来の塗布機(溶融タンク、配管等の全体加熱)を用いて塗布すると、例えば誤操作などで塗布機が加熱し過ぎた時、或いは又不純物の混入等により低温で、重合性モノマー等が溶融タンクや配管部で重合、ゲル化し塗布機全体を閉塞してしまう恐れがある。又、重合性モノマーの暴走の危険も考えられる。本製造方法は、常温で2剤を供給(タンク、配管には熱がかからない)し。加熱は混合器のみであり且つ混合器は手軽に交換できる。そのため、塗布機の閉塞やモノマーの異常反応による暴走の恐れがない。

【0068】

本発明の製造方法を用いれば、家電・情報通信等の電子部材、車両・輸送機材、建築用材、環境衛生材及び一般工業資材等の粘着、接着、シーリング、コーティング、ポッティングなどにおいて接着剤などの製造と塗布を同時に行うことができ、これら部材の高効率な製造が可能である。例えば、加温下における優れた粘着保持特性、該粘着剤を用いた粘着テープ。又、ゲル、ゴム的な特性を活かし、応力・衝撃緩和材、振動吸収・制振材、音響調節材、耐寒材等。また、硬化体の硬度、強度を制御して、高強度材、高硬度材、耐熱材。又、極性などを制御した、耐薬品材、耐油剤、表面改質材等。各種の機能性充填剤を使用することによって電磁遮蔽材、熱伝導材、導電材、難燃材など。の各種機能材の高効率な製造が可能である。

【0069】

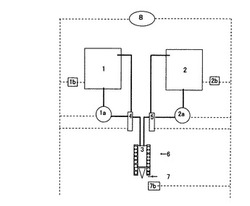

更に本発明は、熱可塑性重合体及び本発明の組成物の製造並びに塗布装置を提供する。本発明の塗布装置について説明する。図1は、ポンプにギヤーポンプを使用した場合における、塗布装置の概要を図示したシステム図である。すなわち、第1剤用タンク(1)、第2剤用タンク(2)には、それぞれ各々のポンプ(1a)、(2a)及び制御バルブ(4)、(5)を介して、加熱部(6)を施した混合器(3)に接続され塗布部(吐出孔)(7)を介して塗布される機構からなり、制御部(8)介して、塗布が制御並びに管理されるシステムである。

【0070】

ここで、(1b)、(2b)は各剤の夫々の排出量を確認するセンサーであり、(7b)は吐出剤の確認センサーである。(4)、(5)は各剤の流路を調節する制御バルブであり、好ましくは三方弁構造のバルブである。又、制御部は、塗布制御は元よりこの他に、第1剤及び第2剤の排出量(消費量)及び吐出量(塗布量)の履歴、特に,高速作業においては、塗布管理が重要である。すなわち、排出量と吐出量が、一連の操作時間(例えば1日毎)に渡り、記録管理し、重合体合成、及び塗布体の品質管理を行うことが好ましい。

【0071】

更に混合器としては、加熱は該混合器の局所加熱であり、反応熱を利用した自己発熱による加熱、電熱方式など外部加熱いずれの方法でもよいが、安定した加熱を得る上で外部加熱方式が望ましい。又、混合器に冷却部を備えていてもよい。混合器はスタティックミキサーが好ましい。該ミキサー内で重合体を安定して合成する必要あるので、該ミキサーの容量は、該混合器内で合成される重合体の合成時間の少なくとも3倍以上の滞留時間が確保される容積である必要がある。更に該ミキサーの形状は、反応熱の制御又は混合液の置換効率を高めるためなどにより先端部(吐出側)に行くほど容積(ミキサーの断面径)を小さくすることが望ましい。更に、重合体合成に被覆体を使用する場合、該ミキサーの加熱温度は、重合体合成の温度が易熱溶融性物質の融解温度以下であり、吐出先端部では該物質の融解温度以上であることが望ましい。又、塗布方法はノズルによる塗布の他、ロールコーターによる塗布、スプレー塗布など通常の塗布が適用できる。

【0072】

該装置を使用して、連続吐出する場合は、第1剤及び第2剤を各ポンプで精密吐出、制御バルブを介して、加熱された混合器に導き、該混合器内で極めて短時間(殆ど瞬間的に)に重合体を合成し、そのまま吐出孔より塗布され、該塗布体は雰囲気温度で冷却され固着体を与える。また、間欠吐出する場合は、各ポンプから排出された剤を、吐出の場合は制御バルブを混合機に接続し、停止の場合は該バルブをタンク側に接続し、吐出時間、停止時間のサイクルに合わせて、制御バルブを自動的に切り替えて間欠吐出させる。又、塗布機の使用を一時休止する場合、更に長時間休止する場合は、混合機内での硬化(ゲル化)を避けるため、第1剤、又は第2剤いずれかの剤で混合器内の液を押し出し、片液に、置換することにより、混合器内での硬化を防ぐことができる。

【0073】

従来の2剤型塗布機では、混合器内での硬化を防ぐために、別に洗浄タンクを設けていたが本法によればその必要がない。又、ポンプとしては、プランジャー型のものも有用である。このほかにも精密吐出が確保できるポンプは有用である。又、本装置は、圧縮空気、高圧窒素ガス源を特に必要としない、更に加熱は、混合器のみの局所加熱でよい。そのため、装置が極めて単純になり、小型化することが容易である。本装置を使用すれば、本発明の硬化性組成物を、別工程で合成することなく、塗布機混合器内で極めて短時間に直接合成し、そのまま塗布することができる。その結果、省エネルギー、環境面、生産性、経済性などにおいて著しい効果が有る。更に、本システムは、混合機内で重合体の合成を伴わない、いわゆる通常の混合のみの2剤混合塗布システムとしても有用である。その場合は、混合器に加熱部を施す必要がない。

【0074】

(実施例)以下、実験例により、本発明を説明する。本試験に使用した各物質については、下記の、合成例を除き、市販品原料及び試薬を使用した。又、評価試験等は下記の方法によった。

【0075】

[重合体の合成](合成例1)ジフェニルメタン−4,4−ジイソシアネート(和光純薬製、MDI)20ミリグラム当量、末端水酸基停止液状1,2ポリブタジエン(日本曹達製、G1000:2官能、当量数750)26ミリグラム当量を、攪拌棒を備えた加熱された100mlのステンレス製平底容器に採取した。該容器をポリエチレンフィルムで密封し空気、湿気の侵入を遮断し、外温100℃に保持されたホットプレート上で30分攪拌すると粘度上昇もなくなった。さらに30分攪拌を続け高粘性液得た。この粘性液をアルミホイル容器に移し室温に冷却すると固化し、淡黄色透明な重合体を得た、重合体の軟化温度は約70℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0076】

(合成例2)URICN2023(伊藤製油製、ヒマシ油変性MDI、2官能、当量数260):20ミリグラム当量、前記G1000:26ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化したが若干粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約45℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0077】

(合成例3)URICN2023:20ミリグラム当量、P−700(旭電化製、ポリエーテルジオール、2官能、当量数350):26ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化したが粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約40℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0078】

(合成例4)URICN2023:20ミリグラム当量、末端水酸基停止液状1,4ポリイソプレン(出光石油化学製、ip:2官能、当量数1220)26ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化したが粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約40℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0079】

(合成例5)URICN2023:20ミリグラム当量、G1000:13ミリグラム当量、P−700:13ミリグラム当量、を使用した他は合成例1の方法によった。室温に冷却すると固化したが、若干粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約40℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0080】

(合成例6)URICN2023:26ミリグラム当量、G1000:20ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化し、淡黄色透明な重合体を得た。重合体の軟化温度は約75℃であった。該重合体を室温、空気中で7日放置すると重合体は少し発泡した。

【0081】

(合成例7)NCO/OH当量比、NCO過剰系(湿気硬化型類似配合系):MDI:50ミリグラム当量、トリエチレングリコール(和光純薬製):10ミリグラム当量、P−700:10ミリグラム当量を使用した他は、合成例1の方法によった。淡黄色透明な高粘性液を得た。室温に冷却すると固化した。重合体の軟化温度は約55℃であった。該重合体を室温、空気中で7日放置すると重合体は著しく発泡した。

【0082】

〔末端NCO型液状プレポリマーの合成〕:(合成例A)MDI:15ミリグラム当量、末端水酸基化液状ポリブタジエン(出光石油化学製、R45HT:OH基含量が0.83モル/kg)5ミリグラム当量を、攪拌棒を備えた加熱された30mlのサンプル管に採取した。該サンプル管をポリエチレンフィルムで密封し空気、湿気の侵入を遮断し、外温100℃に保持されたアルミ板(厚10mm)上で40分攪拌すると粘度上昇もなくなり、さらに30分攪拌を続け流動液を得た。この流動液をサンプル管ごと室温になるまで冷却し、淡黄色透明な高粘性液を得た。該液の平均当量数(計算値)は約800であった。

【0083】

(合成例B)MDI:7.5ミリグラム当量、ポリエーテルジオール(旭硝子製、エクセノール4010:2官能、当量数4800)2.5ミリグラム当量を使用し、外温115℃反応させた他は、合成例Aの方法によった。室温で流動、白濁液を得た。該液の平均当量数(計算値)は約2500であった。

【0084】

〔被覆体の調製](被覆体1)ナフテン酸コバルト(和光純薬製)0.1グラム、を0.3グラムの粉体シリカ(東ソーシリカ製SBY−61)に添加し、50mlビーカ中常温で混合し、更にワックス1グラム(日本精鑞製FNP115:融点115℃)を加え混合した後、更に加熱アルミ板(厚さ5mm)上の温度120℃で溶融混合し均一溶液とした後室温に冷却固化体を得た。この固化体を粉砕し被覆体1を得た。

【0085】

(被覆体2〜9)表1に示す配合成分を用いて、被覆体1の方法にて、被覆体2〜9を調整した。調製した被覆体を表1に示す。被覆体の調整に使用した試薬は下記のものを用いた。

・ワックス:日本精鑞製HNP9:融点75℃。

・石油樹脂:日本ゼオン製クイントン1500軟化温度100℃。

・エステルガム:荒川化学製スーパエステルA−75軟化温度75℃。

・クメンハイドロパーオキサイド:和光純薬製。

・トリメチロールプロパントリメタクリレート:共栄社化学製ライトエステルTMP。

【0086】

〔試験方法の説明〕:(重合体の軟化温度測定):重合体試験剤の小片(厚さ約0.5ミリ、5ミリ角)を使用して、ホットプレート上の加熱アルミ板(厚さ5ミリ、100ミリ角)を定速加熱(加熱速度1分間当たり10℃で昇温)し、重合体が軟化流動化し始める温度を測定した。流動化温度の指標として、針を重合体表面に接触させ引き上げる際、糸引きの発生する温度を用いた。

【0087】

(耐熱性測定)試験剤の小片(厚さ約0.5ミリ、5ミリ角)をカッターナイフで切断し、ホットプレート上の加熱アルミ板を定速加熱(加熱速度1分間当たり10℃で昇温)し、小片切り口鋭角面の溶融状態を拡大鏡で観察し、溶融する(鋭角状の切り口が溶融により崩れる)温度を測定した。

【0088】

(固着性試験)試験剤約0.2〜0.5gを加熱アルミ板、所定の加熱温度で溶融、約10秒間攪拌して流動させ、該流動液を素早くかき取り、厚さ1ミリのポリプロピレン(PP)シート上(室温)に移し、厚さ0.3ミリのPPフィルムで挟み圧着、約0.5分間保持した後フィルムを剥がした。判定:〇流動液が常温で固化しフィルムの界面剥離若しくは高粘着破壊。×流動液が流動しフィルムが簡単に剥がれる。

【0089】

((後)硬化性試験)(A)溶融重合体系の場合: 前記固着試験と同じ要領で試験片を調整した。フィルムを剥がし、常温、空気雰囲気下で所定時間養生し、前記の耐熱測定を行った。硬化(架橋)が進むと耐熱温度が高くなることより硬化性を評価した。(B)合成重合体系の場合: 試験剤として、タック発現試験に用いたものを使用して、常温、空気雰囲気下で所定時間養生し、前記の耐熱測定を行った。硬化(架橋)が進むと耐熱温度が高くなることより硬化性を評価した。

【0090】

(貯蔵安定性試験)試験剤を、加熱アルミ板上、所定の温度で(易溶融性物質の融解温度以下)溶融混合して、PPフィルム上に厚さ約0.5mmのシートとして作成した。該シートを常温、空気中で所定時間放置し、シートの耐熱測定を行って安定性を評価した。判定:○安定性のよいものは耐熱温度に変化がない。×安定性が悪くなると、硬化(架橋)が進み耐熱温度が高くなる。

【0091】

(熱安定性試験)(A)ゲル化時間の測定:加熱時おける流動安定性を評価するため、該供試剤約0.2グラムを、加熱アルミ板に取り、表面が平滑なフェライト磁石(厚さ4ミリ、直径10ミリ)で挟み溶融させ、アルミ/フェライト界面に空気が入らないようにして、約15秒間隔で磁石を手で極めて小刻みに約1〜2秒反復移動させた。溶融物のゲル化により磁石が移動し難くなる時間を測定した(時間の単位(分))。(B)ゲル化温度の測定:(A)の定温、ゲル化時間に変わり、常温から定速昇温(10℃/分)し、溶融物のゲル化温度の測定を行った。測定は(A)に準じ、磁石が移動し難くなる温度を測定した。

【0092】

(タック発現時間)表2、表3の処方からなる第1剤及び第2剤を使用して、両剤を厚さ1.5ミリのポリエチレンシート(300ミリ×200ミリ)上、室温で混合し、薄く広げ、2液の反応によりタックの発現する時間を調べた。タックの発現は、10ミリ角(接着面)×長さ30ミリの軟鋼(重さ23.5g)を混合液に圧着後、素早く該シートを鉛直に立て軟鋼を水平に保ち、発現するタックにより軟鋼が10秒間ずれを起さず保持される時間を、タック発現時間と称した。

【0093】

(タックレンジ)前記で発生したタックが経過時間と共に変化する状況を調べた。タックの測定は前記によった。判定、○:タックに変化無し。×:硬化が進みタックが消滅した。△:少々タックが消滅した。

【0094】

表の配合試験の数値の説明:表2〜表4中の第1剤(イソシアネート)、第2剤(ポリオール)の数値はミリグラム当量を示す。その他の第1剤、第2剤の成分は、各剤100重量部当たりの、重量部を示す。尚、表4中の、被覆体1、被覆体7は純触媒量として含有する数値である。

【0095】

以下、実施例により本発明を説明する。

【0096】

反応性ホットメルト硬化性組成物に関し、被覆体の効果を確認するため、調整した被覆体の一覧を表1に示した。被覆体の調製は前記の方法によった。

【0097】

【表1】

【0098】

参考例1.常温下での重合体合成の例として、2液混合速固着―後硬化型組成物に関し、合成重合体単独系における、タック発現及びタックレンジを評価するため、表2の配合試験を行った。試験は、2剤を室温で約10秒間混合し、タック発現並びにタックレンジを測定した。結果を同表に併記した。尚、表2中の、エクセノールは旭硝子製(当量数200)、R15HTは出光石油化学性(OH基含有量1.86モル/kg)である。

【0099】

【表2】

【0100】

表2の結果から以下のこと等などが言える。タックの発現、安定したタックレンジを得るには、当量基準の影響が大きく、同基準で3/1以上、1/3以下では反応物が流動しタックを得るのが困難である。同基準で2/1、又、1/1.5〜1/2の範囲で良好なタック発現とタックレンジが形成された。又,1/1のところではタック発現後のタックレンジは短く10分で固化した。又、2/1以上では硬化物が発泡した。一方、タック発現はスズ触媒に依存し触媒を1部使用すると、タックが30秒〜1分で発現させることができることから、高速作業が可能なことを裏付けられる。又、反応性物質の当量数が増すとタックの形成が遅くなる傾向が認められる。

【0101】

参考例2.常温下での重合体合成の例として、2液混合速固着―後硬化型組成物に関し、合成重合体―架橋剤併用系における、タック発現及びタックレンジを評価するため、表2より、タック発現、安定したタックレンジが得られる当量基準(1/1.7)をベースにして表3の配合試験を行った。試験は、2剤を室温で約10秒間混合して、タック発現、タックレンジ及び(後)硬化性を測定した。結果を同表に併記した。

【0102】

【表3】

【0103】

表3の結果から以下のこと等などが言える。架橋剤の添加量が大きくなるとタックが低下する傾向が認められる。架橋剤量が50重量部でタック発現がやや不明確となり100重量部では固着層が流動化しタックが発現しなくなる。架橋剤が20重量部以下では、タック発現、タックレンジとも良好である。又この添加域においては架橋剤種の差異は認められない。又この添加域において架橋触媒の添加により良好な(後)硬化が起こることがわかる。同様に、架橋触媒量を調節することにより、タックレンジ及び(後)硬化時間を調節できることがわかる。

【0104】

実施例1.反応性ホットメルト硬化性組成物に関し、重合体の塗布機内合成が可能な試験例を示した。表4に示す配合で第1剤及び第2剤を調整した。

(1)反応温度における流動時間: 合成温度において形成される重合体の流動時間を測定した。試験は、第1剤0.25g、第2剤1.2gを夫々のポリカーボネートシート上(厚さ0.5ミリ、40ミリ角)に採取し、該シートを加熱温度100℃に制御されたアルミ平滑板(厚さ5ミリ、100ミリ角)上に置き約2分間加熱した。その後、先端が平滑なポリエチ板で、第1剤を素早く掻き取り第2剤上に移し、攪拌し溶融重合体の流動可能時間(ゲル化析出時間)を測定した。

(2)溶融重合体の合成時間: 前記(1)の方法で、同温度で合成時間5秒、10秒、15秒と時間を変えて反応させた。各反応物を室温に冷却し、固着性の判定から溶融重合体の合成時間を推定した。

(3)固着性、後硬化性は前記の方法によった。

(4)(再加熱)硬化性: 前記(3)の固着性評価試験片を使用して、120℃で15秒間加熱し硬化促進性を評価した。

【0105】

【表4】

【0106】

表4より、以下のこと等がわかる。(1)の100℃における流動時間は、重合開始剤、重合促進剤の共存下では短いが、その他は約5分以上保持される。又、開始剤、促進剤の被覆化により流動安定性が著しく向上する。これより流動性を安定に保持できることがわかる。一方、同温度における、溶融重合体(加熱時流動性で室温冷却により固着性を与える)形成速度は約10秒程度であり非常に速いといえる。そして、合成触媒量を増やすことにより更に速度を高めることが容易である。以上により、重合体を塗布機内の加熱混合器で、極めて短時間に勝つ安定して合成できることが容易に推察される。更に、再加熱により、後硬化における促進効果についても有効なことが確認された。

【図面の簡単な説明】

【0107】

【図1】塗布装置のシステム図である。

【符号の説明】

【0108】

1 第1剤用タンク

1a 第1剤用ポンプ

1b 第1剤用センサー

2 第2剤用タンク

2a 第2剤用ポンプ

2b 第2剤用センサー

3 混合器

4 第1剤用制御バルブ

5 第2剤用制御バルブ

6 加熱部

7 吐出孔

7b 吐出センサー

8 制御部

【技術分野】

【0001】

本発明は接着剤、粘着剤、コーティング剤及びシーリング剤などに有用で、環境に優しく、高速作業性並びに操作性に優れ、しかも耐熱性等の硬化物性に優れる反応性ホットメルト硬化性組成物の製造方法並びに塗布装置に関する。

【背景技術】

【0002】

近年、接着剤、粘着剤、コーティング剤及びシーリング剤などの硬化性組成物においても、ますます高性能化、高機能化、高生産性及び安全・環境性に優しいことが求められている。しかし、現実にはこれらをすべて満たすことは困難であり、理想的なものを求め努力が続いている。高性能化、高機能化を得るについても、いかに生産性並びに環境性を高めるかのレベルで競われている。なかでも生産性向上は重要な因子であり、高速作業のできることが重要である。

【0003】

高速作業性に関し、例えば、反応性接着剤としては、シアノアクリレートの瞬間接着剤、又、光(紫外線)硬化型接着剤が著名である。しかしシアノアクリレートは大面積の接着作業を行うと塗布作業の途中で硬化が進み作業が出来なくなったり、又隙間などのある厚い接着層の接着などにおいては、接着剤が流れたりして硬化しないなどの欠点を有する。光(紫外線)硬化型においては、硬化は速いものの、光の透過しない箇所での硬化が望めないなどの欠点を有する。

【0004】

又、熱溶融型の接着剤としては、ホットメルト接着剤が著名である。該接着剤は加熱により溶融した熱可塑性樹脂の冷却により固着する。そのため、初期接着性が極めて優れ、かつ作業性が良い。その上、該接着剤は溶剤類を含まず環境・安全面でも優れるため理想的である。しかし、この接着剤の最大の欠点は、主成分である熱可塑性樹脂の軟化点以上において、樹脂が軟化、流動するため、本質的に耐熱性が劣ることである。そのため耐熱性が要求される部材の接着には不向きである。

【0005】

この耐熱性を改善するために、接着塗布、固着後に反応により熱可塑性樹脂を架橋化する反応性ホットメルト接着剤が著名である。代表的なものとして、イソシアネート基と水(空気中等の湿気)を架橋反応に利用した、分子末端にイソシアネート基を有するウレタンプレポリマー樹脂を主成分とするポリウレタン系反応性ホットメルト接着剤があり、例えば、特開平5−17736、特開2001−316654、特開2002−155259等に開示されている。

【0006】

しかし該ポリウレタン系反応性ホットメルト接着剤は、耐熱性は改善されるものの下記の課題があった。すなわち、架橋反応に湿気を利用するため、反応が湿度に影響される。また、金属や非極性プラスチックスのような低含水率の材料などは、反応に必要な水(付着水)が十分供給されない。その結果、低湿度、低含水率材料においては、十分な架橋反応が発揮できない恐れがあり耐熱性が不安定であった。

【0007】

更に、該接着剤は湿気に触れると貯蔵中に硬化したり、又塗布機中で硬化しノズルを閉塞する等の欠点があった。又、湿気により反応する際、炭酸ガスが発生するため、硬化物が発泡し、物性や外観を低下させる問題もあった。更に、該接着剤の主成分である熱可塑性重合体はイソシアネートが過剰の下で製造されるので、接着剤中に未反応のイソシアネートが残存する。そのため、接着剤を加熱し塗布する時、未反応イソシアネートが蒸気となり、その蒸気毒性が環境、安全面で懸念され、換気など設備面の改善が必要であった。

【0008】

又、水に変わる架橋系も提案されている。例えば、特開平5−70754、特開平9―31428で、2剤型の反応性ホットメルト接着剤を開示している。これらは2剤中に含まれる官能基間の反応で架橋を形成し耐熱性の改善等を図っているが、該官能基の反応を行うには加熱下で十分混合する必要があり、混合操作等に難点があった。又、特開2002−212533に熱反応性のホットメルト接着剤が開示されているが、好ましい耐熱性を得るには、接着剤固着後、約200℃以上の高温で加熱する必要があった。

【0009】

また、該ポリウレタン系反応性ホットメルト接着剤の製造においては、先ず、脱水、不活性ガス存在下の反応槽に2官能のジオールなどの存在下で、過剰のジイソシアネートを添加し、これに触媒、必要に応じ溶剤、粘着付与剤等を加え、加熱混合下数時間重合して末端にイソシアネート基を有するポリウレタン重合体を製造する。この製造は反応に長時間要し、且つ、高粘性液及び高粘着液を扱うので、反応液の取り出しや反応槽の洗浄などを行う必要があり作業性が悪いものである。更に、接着剤として使用するには、該重合体を塗布機の溶融タンクに充填し加熱溶融し、塗布機全体を加熱する必要があった。その結果、着剤及び塗布機の熱負荷が大きかった。

【0010】

一方、反応性ホットメルトほどの高速作業性は得られないが、常温で高速作業性と優れた操作性を両立させ生産性を高める別の試みがある。中でもコンタクト接着が著名である。コンタクト接着は、被着体の両面に接着剤を塗布し、所定のオープンタイム経過後発現する高粘着力、すなわちタックを利用して貼り合わせる。貼り合せ直後から優れた強度を発現するので仮押さえの必要がない。又、タック状態(いわゆる固着ではなく高粘着状態)がしばらくの間保持される(タックレンジ)ので、大面積接着や精密接着における接着箇所の修正などに都合がよく、操作性が極めて良好である。

【0011】

このようなコンタクト接着剤としては、溶剤型ゴム系接着剤が著名である。しかし、このゴム系接着剤は、溶剤による人体への毒性、火災及び環境汚染の課題がある。又、ゴムエマルジョン系接着剤も著名である、このものは水を蒸発除去するために多くのエネルギーを必要とし、又蒸発時間が長いので高速作業性が望めない。そのため、溶剤を用いない反応型のコンタクト接着剤の出現が望まれており、現在も研究が盛んである。この接着剤としては、分子内に加水分解性の珪素基を有するプレポリマーを使用して、空気中の湿気(水)を反応に用いて高分子化によりタックを発現させ、硬化させる1液湿気硬化型のコンタクト接着剤が著名である。それらは、例えば、特開平3−263478号公報に記載されているが、このものは、タック発現までの時間が長いなどの課題がある。また、特開2003−27032号公報においては、タック発現までの時間が短く、タック直後の接着強さが大きく且つタックレンジの長い操作性に優れるウレタン樹脂系コンタクト型接着剤が報告されている。

【0012】

しかしながら、これら湿気硬化型は操作性が優れる反面、以下の課題があった。すなわち、タック発現が改善されているとは言え、タック発現に常温で約5分要し、例えば、接着工程のラインスピードが速く高速作業性の要求される生産現場においては、十分速いものとは言えない。又、反応に空気中の湿気を利用するため、反応が温度、湿度の影響を受けるため温度、湿度管理が重要である。特に、硬化速度が硬化物層の厚さの影響を受ける。すなわち、硬化物表面は空気(湿気)の供給量が十分であるため硬化が速い。しかし内部は表面からの湿気の供給が十分でないため硬化が極端に遅くなり、十分なタックが得られずタックの制御が困難である。更には、接着剤設計及び硬化物設計においては、反応源の一方が湿気(水)に限られるため硬化物設計が制約される。そのため、ニーズに合わせた多様な設計(例えば、高硬度、高強度など)がし難いことは否めない。

【0013】

又、例えば、特開2002−275449号公報において二液反応型(分離塗布型)のコンタクト接着剤も提案されている。しかし、このものは所定の物性を得るために熱分解温度の低い有機過酸化物、還元剤量が高濃度で使用される必要がある。また、2液を別々に塗り混合せずに貼り合わせた場合、操作性は向上するが組成バランスが崩れる恐れがあり未硬化部分の形成や、又残モノマーの残留が懸念される。そのため硬化物層の厚いシーリング等には不向きである。このように従来、生産性向上のために使用されていた接着剤等にも、このような課題があった。

【特許文献1】特開平5−17736号公報

【特許文献2】特開2001−316654号公報

【特許文献3】特開2002−155259号公報

【特許文献4】特開平5−70754号公報

【特許文献5】特開平9―31428号公報

【特許文献6】特開2002−212533号公報

【特許文献7】特開平3−263478号公報

【特許文献8】特開2003−27032号公報

【特許文献9】特開2002−275449号公報

【非特許文献1】不飽和ポリエステル化学[引用/滝山栄一郎著、ポリエステル樹脂:昭和48年8月30日発行(日刊工業新聞社)

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、従来の反応性ホットメルト接着剤の課題を克服し、環境に優しく高速作業性並びに操作性に優れ、しかも耐熱性等の硬化物性を改善し、且つ多目的用途に利用可能な反応性ホットメルト硬化性組成物の新規な製造方法、並びに塗布装置を提供することにある。

【課題を解決するための手段】

【0015】

本発明者は従来の反応性ホットメルト硬化性組成物の課題について鋭意検討した。その結果、本発明の反応性ホットメルト硬化性組成物の主成分である重合体を、塗布機内の混合器で極めて短時間で直接合成する、省エネルギーで経済的な新規な製造方法、並びに製造・塗布装置を見出し、本発明を完成するに至った。

【0016】

すなわち本発明は、1.第1剤に一方の反応性物質としてイソシアネートを含有し、第2剤に他方の反応性物質として有機活性水素化物を含有し、第1剤及び第2剤の少なくとも一方にウレタン合成触媒を含有し、第1剤及び第2剤を一定比率で、加熱された混合機に供給し、該混合機内で重合体を合成することを特徴とする反応性ホットメルト硬化性組成物の製造方法からなる。

【0017】

2.更に、第1剤,第2剤の少なくとも一方に、架橋剤として180℃以上の沸点を有するアクリレート、メタアクリレートを含有することを特徴とする前記1に記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0018】

3.更に、易熱溶融性物質で被覆された重合開始剤、易熱溶融性物質で被覆された重合促進剤を、第1剤、第2剤夫々に分離して含有することを特徴とする前記1又は2に記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0019】

4.第1剤のイソシアネートは、イソシアネート基(NCO基)当量が74〜3000、平均官能基数が2〜3であり、第2剤の有機活性水素化物がポリオールであり、該ポリオールは、水酸基(OH基)当量が31〜10000、平均官能基数が2〜3であることを特徴とする前記1〜3いずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0020】

5.重合体合成の当量基準(NCO基/OH基の比)が3.5/1〜1/3.5であることを特徴とする前記1〜4いずれかの反応性ホットメルト硬化性組成物の製造方法からなる。

【0021】

6.重合体を合成する温度が35℃〜170℃であることを特徴とする前記1〜4のいずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。7.重合体を合成する時間が2秒〜60秒であることを特徴とする前記1〜4のいずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0022】

8.前記1の混合機が塗布機内に設置された混合器であることを特徴とする前記1〜7いずれかに記載の反応性ホットメルト硬化性組成物の製造方法からなる。

【0023】

9.前記1の反応性ホットメルト硬化性組成物の製造・塗布装置であって、第1剤貯留タンクと第2剤の貯留タンクは夫々の精密吐出ポンプと接続され、該各精密吐出ポンプは制御バルブを介して加熱部を有する混合器に接続される2剤型の塗布機であって、該混合器の局所加熱された混合器内で重合体の合成と吐出ができることを特徴とする塗布装置からなる。

【0024】

10.混合器内での硬化を防ぐために、第1剤又は第2剤のいずれかで混合器内の混合液を置換でき、且つ混合器の容積は、該混合器内で合成される重合体の合成時間の少なくとも3倍以上の滞留時間が保持され、更に混合器の温度は易熱溶融性物質の融解温度以下であり、吐出先端部では該物質の融解温度以上であることを特徴とする前記9に記載の塗布装置からなる。

【0025】

11.精密吐出ポンプがギヤーポンプであり、制御バルブが三方弁であり、接続部の配管材質が水蒸気不透過性若しくは低透過性の材料であり、且つイソシアネート含む剤を実質的に空気中の湿気から遮断し、更に電気信号により自動塗布の制御並びに塗布履歴が管理できることを特徴とする請求項9又は10に記載の塗布装置からなる。

【0026】

本出願に用いている用語等について説明する。

「速固着―後硬化型硬化性組成物」の「速固着―後硬化型」とは、いわゆる、初期の速い固着で仮の固着を担い、後の硬化で強固な架橋を担うことを指す。ここでいう、「固着」とは、いわゆる液体から固体に変化に伴うある種の接着力を指し、この中には、液体と固体の境界領域のいわゆる「粘着」も含むものとする。また、「架橋」とは通常は化学架橋を指すが、物理架橋(耐熱性の向上が認められるもの)も含む。「タック」とは「高粘着力」と同じ意味を指す。また、本発明の「重合体」とは、熱可塑性重合体を指すが、この中には、比較的分子量の小さいプレポリマーなども含む。その他、熱硬化型の重合体であっても流動性が保持される重合体(初期重合体等)は、該「重合体」の中に含めるものとする。また、「2剤」とは「2液」、「剤」は「液」のことを指すが、常温で固体状であっても加熱により容易に液状化するものを含む。

【発明の効果】

【0027】

以上の結果から、生産性向上を目的とした従来の反応性ホットメルト接着剤の課題を克服し、環境に優しく高速作業性並びに操作性に優れ、しかも耐熱性等の硬化物性を改善し、且つ多目的用途に利用可能な反応性ホットメルト硬化性組成物の新規な製造方法、並びに塗布装置が得られた。その結果、本発明は産業上への有益性は極めて大きい。

【発明を実施するための最良の形態】

【0028】

以下本発明を詳細に説明する。本発明は、本発明の反応性ホットメルト硬化性組成物を省エネルギー、且つ簡便で経済的に製造する製造方法並びに製造・塗布装置を提供する。

【0029】

本発明、及び本発明の組成物は以下事項の単独又は組み合わせ等からなっている。1.速固着(初期の固着)は、比較的分子量の低い重合体を用いて行い、後硬化(架橋化)して架橋体に変化させる。これにより耐熱性等の物性を改善する。2.速固着化手段は、加熱溶融された重合体の冷却により固着させる(以下、溶融型重合体と称す)。又、2剤を反応させ、極めて短時間に高粘着状の重合体を合成し、この粘着力で固着させる(以下、合成型重合体と称す)。いずれかの方法を用いる。3.後硬化手段は、化学架橋、主にラジカル架橋を中心に行う。4.溶融型重合体、合成型重合体は、いずれも同一技術で、重合体の分子量、構造制御等により、重合体の軟化温度を変化させて得る。目安として、軟化温度が約35℃以上では溶融型として、35℃以下(常温高粘着状)では合成型として使用される。

【0030】

5.重合体の軟化温度が35℃以上の場合は反応性ホットメルト組成物として、又35℃以下ではコンタクト型組成物として使用される。6.重合体を構成するハードセグメント、ソフトセグメントの制御により重合体構造を制御する。7.更に重合体と架橋剤の制御により硬化体(架橋体)を制御する。8.速度制御については、重合体合成及びタック発現時間は合成触媒により制御する。又、タックレンジ及び後架橋は架橋触媒により制御する。又、後硬化の短縮を図るため加熱を利用する。9.熱安定性、貯蔵安定性の改良並びに1液化技術に触媒等を被覆する被覆化技術を用いる。10.硬化物の均一硬化性、深部硬化性を改善する。11.重合体合成の新規な経済的合成法として、塗布器内で直接合成する。

【0031】

本発明は、重合体を合成するための反応性物質(一方の反応性物質、及び他方の反応性物質)を主成分として含むことにより、加熱下で反応性ホットメルト硬化性組成物を提供する。該組成物は接着剤、粘着剤、コーティング剤、シーリング剤、塗料などに有用である。そして本発明のホットメルト硬化性組成物は、易環境型であり耐熱性が良好である。

【0032】

又、本発明の重合体を合成するための反応性物質〔第1剤に一方の反応性物質(逆に、他方の反応性物質の場合は)及び第2剤に他方の反応性(一方の反応性物質)〕を主成分として含むことにより、常温下で2液混合速固着―後硬化型硬化性組成物を提供し、接着剤、粘着剤、コーティング剤、シーリング剤、塗料などに有用である。本発明の2液混合速固着―後硬化型接着剤は、タック発現時間、タックレンジ、硬化(架橋)時間を任意に制御することができる。更に、常温で、タック発現時間を1分以内にすることができ且つタックレンジを長くすることも可能である。そのため、従来のコンタクト接着剤ではなしえなかった高速作業性を可能にする。しかも、環境に優しく、耐熱性等の硬化物性にも優れる。又硬化物の深部硬化性、均一硬化性共に優れる。

【0033】

重合体合成のための反応性物質としては、線状高分子を合成するのに使用されるモノマー及び又はプレポリマーが好ましく、常温で液状のものが好ましい。この他にも高分子を形成させる物質であれば用いることができる。例えば、タックが安定して得られれば、化学結合、イオン結合、水素結合などによるタック発現手段、又、タック形成のために使用せられる反応性物質は、重付加型物質、付加重合型物質等、いずれのものを用いてもよい。本発明でいう一方の反応性物質とは、他方の官能基と反応し該重合体合成に使用される官能基を有する官能性モノマー及び又はプレポリマー等を指し、他方の反応性物質とは、該重合体合成に使用され、一方の官能基と反応し重合体を与える官能基を有する官能性モノマー及び又はプレポリマー等を指す。

【0034】

それらは例えば、ポリウレタン、ポリアミド、ポリエステル、エポキシ、シリコーン等の重付加・重縮合型ポリマー合成用に使用される官能性モノマー及び又はプレポリマー等が有用である。この他の反応性物質としては、付加重合型、開環重合型のモノマー及び又はプレポリマー、又は官能基間の反応を利用するカップリング剤、金属カチオン種と有機酸アニオン種等、キレート化剤等、も有効である。しかしこれらに限定されない。一方、後硬化により得られる硬化体は熱不可逆な化学結合が望ましい。又硬化体形成は、ラジカル架橋、官能基間の反応などいずれも可能であるが、ラジカル架橋が望ましい。

【0035】

好ましい反応性物質の一方の反応性物質としては、ポリウレタン形成用の官能性モノマー及び又はプレポリマーであり、イソシアネート基(NCO基)を有する官能性モノマー及び又はプレポリマーである。これらは例えば、ジフェニルメタン4,'4ジイソシアネート(MDI)及びMDIの誘導体(MDIのプレポリマー、及び変性MDIを含む)、ヒマシ油変性MDI、TDI誘導体(TDIのプレポリマー)等の芳香族ジイソシアネート、1,6−ヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート、又はイソホロンジイソシネート、キシリデンジイソシアネート、水添キシリデンジイソシアネート等の脂環族ジイソシアネートがあるが、これらに限定されずウレタン化学で使用される公知のものを用いることができる。

【0036】

この中でも、速い硬化速度、優れた耐熱性、イソシアネートの中では蒸気圧が低くいために安全面で有利な、MDIの誘導体が適切である。MDIの誘導体としては,NCO基当量が約125〜3000でありNCO基の平均官能基数が約2〜3であるものが適切である。当量が3000を越えると硬化が遅くなり、粘度も高くなる傾向がある。一方、平均官能基数が2未満であると高分子の形成が困難になる。

【0037】

好ましい反応性物質の他方の反応性物質としては、有機活性水素基を有する官能性モノマー及び又はプレポリマーである。有機活性水素基としては、例えば、−OH基、−COOH基、−NH2基、−NHR基、−SH基等である。この中で、イソシアネート(NCO)基との反応性に優れ、安全性(低毒性、低臭気)、低価格である点で−OH基(水酸基)が適切である。有機活性水素基が−OH基である官能性モノマー及び又はプレポリマーとして、例えば、ポリエーテルポリオール、ポリエステルポリオール、ヒマシ油、ヒマシ油変性ポリオール、末端水酸基停止液状ポリブタジエン及びその水素添加物、末端水酸基停止液状ポリイソプレン及びその水素添加物、末端水酸基化変性シリコーン油などである。また、エチレングリコール、プロピレングリコール、トリエチレングリコール、ポリエチレングリコールなどの低分子のジオール、やグリセリンなどの低分子のトリオールなどは鎖延長剤として用いられる。しかし、これらに限定されずウレタン化学で使用される公知のものを用いることができる。

【0038】

この中で好ましいモノマー及び又はプレポリマーは、−OH基当量が約31〜10000の範囲であり、平均官能基数が約2〜3のポリオールが、中でも平均官能基数が2のジオールが適切である。理由は、当量が10000を越えると硬化が遅くなる傾向がある。又粘度が高くなり操作性が低下する。又、平均官能基数が3を越えると形成される重合体が架橋化する恐れがある。一方、平均官能基数が2未満であると該重合体の合成が困難になる。

【0039】

さらに、ポリウレタン形成用官能性モノマー及び又はプレポリマーとしては、分子内にエチレン性不飽和基を有する反応性物質が適切である。理由は、該物質自身で線状ポリウレタンの形成と、架橋形成の双方ができることによる。又、エチレン性不飽和基を有するモノマーやオリゴマーと架橋を形成し易いことによる。この分子内に不飽和基を有する反応性物質としては、例えば、両末端水酸基停止の液状イソプレン、液状ポリブタジエンがあり、1.4型ポリブタジエン、1.2型ポリブタジエンいずれも有用である。又、分子内に活性水素基とアクリル(メタクリル)基などのエチレン性不飽和基を有する物質、又、分子内にイソシアネート基とアクリル(メタクリル)基などのエチレン性不飽和基を有する物質なども有用である。しかし、これらに限定されない。

【0040】

更に、本発明の重合体を得るには、当量基準が重要である。ポリウレタン合成の当量基準(NCO基/OH基当量比)は3.5/1〜1/3.5範囲である。該当量比が3.5/1以上、また1/3.5以下では、いずれにおいても分子量が大きくならないために、初期の固着又はタックに必要な分子量が得られない。好ましい該当量比は2.5/1〜1.3/1、又は1/1.1〜1/2.5の範囲が適切である。この範囲において形成するポリウレタンは、軟化温度が概ね100℃以下であり、常温で固体若しくは好ましいタックが得られる。そして、溶融型重合体及び合成型重合体の双方が得られる。

【0041】

更にこの範囲においては、分子量調整が行い易いやすく、反応を短時間で完結させることができる。その結果、溶融型重合体においては重合体の溶融粘度が一定のものを極めて短時間に得ることができる。又、合成型重合体においては、短時間にタックを発現させることが出来る。更に架橋反応が開始されるまでは、タックを安定に保つことが可能である。一方、当量比が1.3/1〜1/1.1の範囲においては、分子量が大きくなり、当量比の僅かな変動によっても分子量が大きく変化する。その結果、溶融重合体における溶融粘度の制御又合成重合体においてはタックの制御が難しくなる。

【0042】

そして、該当量比が2.5/1〜1.3/1の範囲においては合成されるポリウレタンは分子末端基の大部分がNCO基で停止された、比較的分子量の小さい重合体が形成される。これは、従来の湿気硬化型ポリウレタンなどに有用である。しかし、発泡しやすくなる。又、該当量比が1/1.1〜1/2.5においては分子末端基の大部分がOH基で停止された比較的分子量の小さい重合体が形成される。

【0043】

さらにより好ましい該当量比は、1/1.1〜1/2.2である。この範囲で形成されるポリウレタンは、分子末端がOH基であり、殆どNCO基を含まない。そのため、ポリウレタンの発泡や貯蔵中湿気による固化、又、未反応イソシアネートの残留によるイソシアネート蒸気毒性など従来の課題を解消し、易操作、易環境型のものにすることができるので、極めて有用である。

【0044】

本発明の組成物は、架橋反応を効率的行うために架橋剤が使用される。使用される架橋剤は、メタアクリレート、アクリレート等の不飽和基を有する付加重合型のモノマー、及び又はオリゴマー等。又、官能基間の反応を利用したカップリング剤等の架橋剤、又、3官能性以上の官能性モノマー及びまたはプレポリマー等、架橋形成が可能なものはすべて挙げることができる。その中でも、アクリレート、メタアクリレートなどの付加重合型のモノマー、オリゴマー及びプレポリマーが好ましい。好ましいアクリレート、メタアクリレ−トは、常圧下で、沸点が約180℃以上、より好ましくは、約200℃以上もしくは常温での蒸気圧が極めて低く、蒸気圧として、常温で0.1Torr、より好ましくは0.01Torr、更に好ましくは0.001Torr以下である。すなわち、実質的に不揮発性、又無臭であることが望ましい。これらのモノマー類を使用することにより人体への蒸気吸入が減じられ安全性が一層改善されると同時に、環境汚染が改善される。

【0045】

使用されるアクリレート、メタアクリレートとしては、前記に記した条件を具備すればすべて利用可能である。例えば、ウレタンアクリレート、ウレタンメタアクリレート、ポリエステルアクリレート、ポリエステルメアクリレート、エポキシアクリレート、エポキシメタアクリレー、のモノー、ジー、トリーアクリレート、モノー、ジー、トリーメタクリレートや、トリメチロールプロパントリメタアクリレート等、公知アクリル化学に使用されるものが挙げられる。他、アクレート、メタアクリレート以外にもラジカル重合性を示すものは、例えば、亜麻仁油等乾性油も有用である。しかし、ここで例示した物質に限定されない。

【0046】

ここで使用されるアクリレート、メタクリレートの添加量は、重合体、又は重合体を合成するための反応性物質(一方の反応性物質及び他方の反応性物質)を含めた全量に対し、1〜50重量%の範囲で使用することができる。添加量が50重量%を越えると、該架橋剤を含有した重合体(溶融型重合体、合成型重合体いずれにおいても)が流動化し易くなる。そのため、溶融型重合体においては冷却による固着が得られず又、合成型重合体においてはタックを発現させることが困難である。添加量が1重量%未満であると、架橋形成量が少なくなり架橋剤としての効果が殆ど期待できない。

【0047】

本発明組成物の重合体合成に使用される触媒は、重合体の形成を促すものは全て利用可能であり、中でも公知のポリウレタン合成触媒が有用である。その中でも、例えば、トリエチレンジアミン等の3級アミン系触媒、金属系触媒としてのジブチルスズジラウリレート等の有機スズ系触媒、鉄・クロム・ニッケル・亜鉛などのオクテン酸塩類、又はナフテン酸塩類、アセチルアセトン錯化合物などである。これら触媒の添加量等により、加熱下における溶融型重合体の合成時間、常温下における合成型重合体のタック発現時間を制御することができる。

【0048】

これら触媒の添加量は、重合体又は該重合体合成用の反応性物質(一方の反応性物質及び他方の反応性物質)及び架橋剤を含めた全反応性物質の全量100重量部に対し0.01〜5重量部の範囲である。合成型重合体の合成においては、添加量5重量部で十分速い硬化、常温で30秒以内のタック発現が可能で、瞬間型接着剤に近い硬化速度が得られるのでそれ以上使用する必要がない。また、0.01部以下では速い硬化速度が得られない。より好ましい添加量は0.1〜3重量部、更により好ましい添加量は0.3〜1.5重量部である。この範囲で常温1分以内でタックを発現させることができ、高速作業性が可能である。従来のコンタクト型では、このような高速作業性は望めない。又、加熱下における溶融型重合体の合成においては、加熱により反応速度が増大し、数秒〜10数秒の超高速合成が可能である。これは、従来のポリウレタン系反応性ホットメルトの製造ではとても望めない。

【0049】

本発明組成物の架橋用触媒は、金属石鹸等の重合促進剤単独、又は重合開始剤と重合促進剤からなる重合触媒が有用である。これらの触媒の組み合わせ又触媒量を調節することにより、常温下における合成型重合体の架橋開始時間、すなわちタックレンジを調節できると同時に又、後硬化すなわち架橋時間も制御できる。タックレンジは数分〜数時間、又後硬化は数10分〜数時間で調節可能であり、十分速い速度で任意に架橋を制御できる。又、これら後硬化は加熱、又は再加熱することにより、後硬化時間をより一層短縮することが可能である。これらは又溶融重合体の後硬化においても同様に行うことが出来る。

【0050】

ここで使用される触媒は、例えば不飽和ポリエステル化学[引用/滝山栄一郎著、ポリエステル樹脂:昭和48年8月30日発行(日刊工業新聞社)]等における公知の触媒が適用できる。中でも、重合促進剤として、ナフテン酸コバルト、ナフテン酸マンガン、ナフテン酸銅等の金属石鹸類が特に有用である。重合開始剤としては熱分解温度の高いクメンハイドロパーオキサイド(CHP)、メチルエチルケトンパーオキサイド等の有機過酸化物が有用である。又、イソシアネートと共存させる場合は、t−ブチルパーオキシラウレート等のパーオキシエステルが有用であるがこれらに限定されない。

【0051】

ここで使用される重合促進剤量は、前記全反応性物質の全量100重量部に対し、0.002〜5重量部である。添加量が5重量部で十分速い硬化が得られるのでそれ以上使用する必要がない。反対に、0.002重量部未満では速い速度が得られない。好ましい量は0.01〜3重量部、更に好ましい量は0.1〜2重量部である。又、重合開始剤量は、全量100重量部に対し、0.005〜5重量部である。好ましい量は0.01〜3重量部、更に好ましい量は0.1〜2重量部である。これら、重合促進剤、重合開始剤は少ない使用量で架橋反応を促進することが可能である。そのため、重金属及び過酸化物の使用量を減少させることができ、環境・安全面の改善に繋がる。

【0052】

本発明の組成物は、重合体の合成が、例えば、イソシアネートと活性水素化物としてアミンを用いると無触媒でも速く合成される場合を除き、通常は重合体合成触媒と架橋触媒の双方を使用する。そのため双方の触媒の組み合わせが触媒の良好な安定性を維持するために重要である。双方の触媒の使用は、触媒間の反応、又触媒と他の反応性物質(重合性モノマー)の反応により安定性が著しく損なわれる。例えば、重合開始剤、促進剤が共存すると急激にレドックス反応が起こるため、両者は、第1剤、第2剤に夫々分離する必要がある。また、例えば第1剤に含まれるイソシアネートは活性水素化物と容易に反応するため、活性水素化物は第2剤に分離される必要がある。又、架橋剤として用いる重合性モノマーは発生ラジカルにより容易に重合する。そのため、貯蔵中はラジカル発生が抑制される必要がある。

【0053】

常温下における貯蔵安定性の維持については、第1剤(イソシアネート側)のイソシアネート存在下においては、金属石鹸単独、又は金属石鹸と有機スズの併用系共に存在させることは可能である。しかし、重合開始剤(ハイドロパーオキサイド)の存在は安定性を低下させる方向に作用し、更に、有機スズの共存は安定性を著しく低下させる。一方、第2剤(ジオール側)ジオール存在下においては、重合開始剤(ハイドロパーオキサイド)と有機スズを共存させても安定性を低下させることがない。このように2剤にすれば、重合体合成触媒と架橋触媒の双方を安定に存在させることが可能である。しかしこれらに限定されるものではない。

【0054】

更に、触媒共存下における安定性をより一層に改善するために、触媒等の表面を被覆する方法が有効である。本発明の重合体、及び又は架橋剤でもある重合性物質は、金属石鹸等の重合促進剤の存在下、空気(酸素)により架橋や重合が促進される。加熱下においては更に一層促進される。これら安定性の改善には、重合禁止剤の添加が有効である。しかし、重合禁止剤の添加は、添加量を多くすると硬化を阻害する恐れがある。一方、重合促進剤を易熱溶融性物質等で被覆する方法は、優れた安定性を示し、硬化阻害されることがない。

【0055】

ここで言う被覆とは、被覆物質によるコーティング、マイクロカプセル化の他に、被覆される物質を分散化、又内包化することなどが含まれ、被覆される物質が空気から遮断されることを指す。又、易溶融性物質とは加熱により容易に溶融する物質のことをさす。熱により被覆された物質の溶出、解離、徐放なども含むものとする。それらは、有機物、無機物、又は天然物、合成物を問わず、被覆される物質に対し不活性であり、常温で固体状であって加熱により簡単に溶融するものであればなんでも良い。より好ましくは空気バリヤー性を示し、比較的低分子量の熱可塑性物質である。そして、活性発現は、易溶融性物質の融解温度の近傍又はそれ以上の加熱により、該物質が融解し、被覆された物質が溶出すること等により活性が発現する。

【0056】

それらは、例えば、天然物としてワックス、ロジンなど、合成物として低分子ポリエリエチレン、低分子ポリオレフィン、低分子ポリスチレン、低分子ポリエステル、石油樹脂、など、又ポリエチレングリコール類などの水溶性ワックスなどが挙げられる。しかし、これらに限定されない。中でも、広範囲な溶融温度に使用でき、かつ溶融速度の速いワックスが有用である。好ましいワックスは40〜180℃の融点を有するものであり、より好ましくは、融点が約40〜130のワックスである。更に好ましくは約45℃〜115℃である。

【0057】

ここで被覆される物質は促進剤、重合開始剤、重合性物質から選択される。促進剤は被覆して使用される必要がある。重合開始剤、重合性物質は必要に応じて被覆される。被覆は、促進剤単独の被覆、重合開始剤単独の被覆、促進剤と重合性物質の混合物の被覆、重合開始剤と重合性物質混合物の被覆のいずれでもよい。又、これら被覆体を1種以上用いてもよい。このように、被覆化することにより、促進剤及び重合開始剤を共存させても、双方の直接的な接触を避けることができ、両者を安定に共存させることが可能である。

【0058】

その結果、両者を共存させ1剤型として、又分離させて2剤型として使用することが出来る。1剤型は操作性に優れる反応性ホットメルト硬化性組成物を得るのに有用である。1剤型には、促進剤被覆(単独系)、促進剤被覆、重合開始剤被覆(併用系)いずれも用いることができる。単独系は酸化重合系であり、併用系はレドックス重合系である。前者は、硬化に空気中の酸素を利用するため、空気の供給が十分期待できる、硬化物層の薄いものに対して有効である。硬化物層が厚くなると、硬化物内部は空気の供給が抑制されるので深部硬化性が悪くなる恐れがある。一方、後者(レドックス系)においてはこのような心配がない。その他、被覆する利点として、加熱の際、被覆される物質の蒸気発生の抑制に効果がある。又、製品を取り扱う際、皮膚への接触を防ぐことができ、環境、安全性の改善に効果がある。

【0059】

被覆方法については、被覆される物質を易熱溶融性物質と直接混合するか、又は被覆される物質を少量の無機粉体などの核剤と混合した後、易熱溶融性物質と混合するいずれの方法でもよい。該混合物を易熱溶融性物質の融点以上で混合して均一化した後、冷却固化し、粉砕して使用する。この他、公知のマイクロカプセル化方法なども適用することが出来るが、これらに限定されない。

【0060】

被覆される物質と易熱溶融性物質の重量比率は、被服される物質が1〜50重量%、易熱溶融性物質が99〜50重量%である。より好ましい重量比率は、被覆される物質が3〜30重量%、易熱溶融性物質が97〜70%、更により好ましい重量比率は、被覆される物質が5〜20重量%、易熱溶融性物質が95〜80%、である。被覆される物質が1%以下では易熱溶融性物質の使用量が多くなり実用的で無くなる恐れがある。又、50%以上では一部被覆されない恐れがある。

【0061】

硬化を妨げない範囲で、重合禁止剤の添加が有用である。公知のラジカル重合禁止剤が使用できる。例えば、ハイドロキノンモノメチールエーテル、ハイドロキノン等を挙げることができるが、これらに限定されない。使用される適切な禁止剤量は、全反応性物質の総量100重量部に対し、0.001〜0.2重量部である。好ましい禁止剤量は0.001〜0.05重量部である。

【0062】

本発明の組成物は必要に応じ、各種の添加剤を配合することができる。添加剤の例としては、テルペン系樹脂、ロジン誘導体、ジシクロペンタジエン樹脂等の液状の粘着付与剤、特に反応性の不飽和基を有する液状の粘着付与剤は有用である。フマル酸エステル、アジピン酸エステル、リン酸エステル等の可塑剤、反応性の可塑剤。モンタンワックス、ポリエチレンワックス等のワックス。炭酸カルシウム、硫酸カルシウム、ケイ酸マグネシウム、炭酸マグネシウム、アルミナ、石英粉末、シリカ、半水石膏、ゼオライト、セメント、タルクなどの無機充填剤。さらに各種金属粉、各種の有機系粉末、着色剤、熱安定剤、酸化防止剤、光安定剤などが添加できる。しかしこれらに限定されない。又、流動性を妨げない範囲でポリマー類を添加できる。

【0063】

本発明の硬化性組成物は、重合体を形成する反応性物質及び架橋剤、反応条件を多くの選択肢の中から適宜選択することができる。例えば、重合体に関しても、ハードセグメント、ソフトセグメントの構造を制御することにより、ゾル状粘着剤、ゲル状粘着剤、ゲル状固体、ゴム的、柔軟的及び硬質的などの重合体を自由に調製できる。これら重合体をベースに様々な構造を有する架橋剤を用いて多くの硬化体(架橋体)に変性することができる。その結果、使用する反応性物質及び架橋剤の構造性(骨格構造、官能基、官能基数、極性、分子量)などを変えることにより、強度のほかに、耐低温〜高温の熱的特性、耐水、耐薬品性、ガスバリヤー性、電気・光学特性などの諸特性を変化させることが容易である。その結果、多目的用途に応じた材料を得るのに適する。

【0064】

更に本発明は、重合体及び本発明の硬化性組成物の製造に有用な製造方法を提供する。本発明は、前記重合体合成に使用される反応性物質を使用して、第1剤、第2剤を、一定比率で、加熱された混合機、好ましくは塗布機内の混合器に供給し、該混合器中で素早く、重合体及び又は反応性ホットメルト硬化性組成物を合成する方法である。従来の湿気硬化型ポリウレタン(反応性ホットメルト)が、別工程で、加熱下で数時間かけて反応させ熱可塑性重合体を合成し、得られた接着剤を塗布機に充填し加熱溶融し塗布作業に供していたことと比べると、本方法は極めて省エネルギーで、簡便で、高高率な製造方法であることがわかる。

【0065】

更に、第1剤には前記の一方の反応性物質が主成分として含有され、第2剤には前記の他方の反応性物質が主成分として含有され、第1剤、第2剤の少なくとも一方に重合体合成触媒、好ましくはポリウレタン合成触媒を含有させ、常温で2剤を供給し、加熱された混合器中で極めて短時間に重合体及び又は反応性ホットメルト硬化性組成物を合成し、そのまま塗布に供する。更に、第1剤、第2剤の少なくとも一方に架橋剤を含有させ更に架橋用触媒を含有させ、常温で2剤を供給し、加熱された混合器中で極めて短時間に架橋剤を含有する重合体及び又は反応性ホットメルト硬化性組成物を合成し、そのまま塗布に供する。ここで、使用される架橋剤、重合体合成触媒及び架橋用触媒は、前記の架橋剤、重合体合成触媒及び架橋剤が使用される。又、使用される架橋剤、及び架橋用触媒が、熱易溶融性物質等で被覆化された被覆体が好ましく使用される。

【0066】

ここで、該重合体等の合成条件は、NCO基/有機活性水素基の当量比は3.5/1〜1/3.5、である。好ましくは2.5/1〜1.3/1又は1/1.1〜1/2.5である。更により好ましくは、1/1.1〜1/2.2である。又、反応温度は約35℃〜170℃、より好ましくは50℃〜150℃、更により好ましく70℃〜130℃である。又反応時間が2秒〜60秒であり、より好ましくは、2秒〜15秒、更により好ましくは2秒〜10秒である。そして、本製造方法によれば、大きな生産設備や、場所を必要とせずに、且つ省エネルギープロセスで硬化体を効率よく製造することが可能である。

【0067】

又、本製造方法の他の利点として、本発明のホットメルト硬化性組成物は、実質的に重合性を有する重合体、重合性モノマー、及び重合(架橋)触媒が加熱下で共存する系である。そのため、本質的に熱安定性は良いとはいえない。例えば、約170℃以上になると重合触媒の非存在下でも重合性モノマー等が容易に重合する。そのため、従来の塗布機(溶融タンク、配管等の全体加熱)を用いて塗布すると、例えば誤操作などで塗布機が加熱し過ぎた時、或いは又不純物の混入等により低温で、重合性モノマー等が溶融タンクや配管部で重合、ゲル化し塗布機全体を閉塞してしまう恐れがある。又、重合性モノマーの暴走の危険も考えられる。本製造方法は、常温で2剤を供給(タンク、配管には熱がかからない)し。加熱は混合器のみであり且つ混合器は手軽に交換できる。そのため、塗布機の閉塞やモノマーの異常反応による暴走の恐れがない。

【0068】

本発明の製造方法を用いれば、家電・情報通信等の電子部材、車両・輸送機材、建築用材、環境衛生材及び一般工業資材等の粘着、接着、シーリング、コーティング、ポッティングなどにおいて接着剤などの製造と塗布を同時に行うことができ、これら部材の高効率な製造が可能である。例えば、加温下における優れた粘着保持特性、該粘着剤を用いた粘着テープ。又、ゲル、ゴム的な特性を活かし、応力・衝撃緩和材、振動吸収・制振材、音響調節材、耐寒材等。また、硬化体の硬度、強度を制御して、高強度材、高硬度材、耐熱材。又、極性などを制御した、耐薬品材、耐油剤、表面改質材等。各種の機能性充填剤を使用することによって電磁遮蔽材、熱伝導材、導電材、難燃材など。の各種機能材の高効率な製造が可能である。

【0069】

更に本発明は、熱可塑性重合体及び本発明の組成物の製造並びに塗布装置を提供する。本発明の塗布装置について説明する。図1は、ポンプにギヤーポンプを使用した場合における、塗布装置の概要を図示したシステム図である。すなわち、第1剤用タンク(1)、第2剤用タンク(2)には、それぞれ各々のポンプ(1a)、(2a)及び制御バルブ(4)、(5)を介して、加熱部(6)を施した混合器(3)に接続され塗布部(吐出孔)(7)を介して塗布される機構からなり、制御部(8)介して、塗布が制御並びに管理されるシステムである。

【0070】

ここで、(1b)、(2b)は各剤の夫々の排出量を確認するセンサーであり、(7b)は吐出剤の確認センサーである。(4)、(5)は各剤の流路を調節する制御バルブであり、好ましくは三方弁構造のバルブである。又、制御部は、塗布制御は元よりこの他に、第1剤及び第2剤の排出量(消費量)及び吐出量(塗布量)の履歴、特に,高速作業においては、塗布管理が重要である。すなわち、排出量と吐出量が、一連の操作時間(例えば1日毎)に渡り、記録管理し、重合体合成、及び塗布体の品質管理を行うことが好ましい。

【0071】

更に混合器としては、加熱は該混合器の局所加熱であり、反応熱を利用した自己発熱による加熱、電熱方式など外部加熱いずれの方法でもよいが、安定した加熱を得る上で外部加熱方式が望ましい。又、混合器に冷却部を備えていてもよい。混合器はスタティックミキサーが好ましい。該ミキサー内で重合体を安定して合成する必要あるので、該ミキサーの容量は、該混合器内で合成される重合体の合成時間の少なくとも3倍以上の滞留時間が確保される容積である必要がある。更に該ミキサーの形状は、反応熱の制御又は混合液の置換効率を高めるためなどにより先端部(吐出側)に行くほど容積(ミキサーの断面径)を小さくすることが望ましい。更に、重合体合成に被覆体を使用する場合、該ミキサーの加熱温度は、重合体合成の温度が易熱溶融性物質の融解温度以下であり、吐出先端部では該物質の融解温度以上であることが望ましい。又、塗布方法はノズルによる塗布の他、ロールコーターによる塗布、スプレー塗布など通常の塗布が適用できる。

【0072】

該装置を使用して、連続吐出する場合は、第1剤及び第2剤を各ポンプで精密吐出、制御バルブを介して、加熱された混合器に導き、該混合器内で極めて短時間(殆ど瞬間的に)に重合体を合成し、そのまま吐出孔より塗布され、該塗布体は雰囲気温度で冷却され固着体を与える。また、間欠吐出する場合は、各ポンプから排出された剤を、吐出の場合は制御バルブを混合機に接続し、停止の場合は該バルブをタンク側に接続し、吐出時間、停止時間のサイクルに合わせて、制御バルブを自動的に切り替えて間欠吐出させる。又、塗布機の使用を一時休止する場合、更に長時間休止する場合は、混合機内での硬化(ゲル化)を避けるため、第1剤、又は第2剤いずれかの剤で混合器内の液を押し出し、片液に、置換することにより、混合器内での硬化を防ぐことができる。

【0073】

従来の2剤型塗布機では、混合器内での硬化を防ぐために、別に洗浄タンクを設けていたが本法によればその必要がない。又、ポンプとしては、プランジャー型のものも有用である。このほかにも精密吐出が確保できるポンプは有用である。又、本装置は、圧縮空気、高圧窒素ガス源を特に必要としない、更に加熱は、混合器のみの局所加熱でよい。そのため、装置が極めて単純になり、小型化することが容易である。本装置を使用すれば、本発明の硬化性組成物を、別工程で合成することなく、塗布機混合器内で極めて短時間に直接合成し、そのまま塗布することができる。その結果、省エネルギー、環境面、生産性、経済性などにおいて著しい効果が有る。更に、本システムは、混合機内で重合体の合成を伴わない、いわゆる通常の混合のみの2剤混合塗布システムとしても有用である。その場合は、混合器に加熱部を施す必要がない。

【0074】

(実施例)以下、実験例により、本発明を説明する。本試験に使用した各物質については、下記の、合成例を除き、市販品原料及び試薬を使用した。又、評価試験等は下記の方法によった。

【0075】

[重合体の合成](合成例1)ジフェニルメタン−4,4−ジイソシアネート(和光純薬製、MDI)20ミリグラム当量、末端水酸基停止液状1,2ポリブタジエン(日本曹達製、G1000:2官能、当量数750)26ミリグラム当量を、攪拌棒を備えた加熱された100mlのステンレス製平底容器に採取した。該容器をポリエチレンフィルムで密封し空気、湿気の侵入を遮断し、外温100℃に保持されたホットプレート上で30分攪拌すると粘度上昇もなくなった。さらに30分攪拌を続け高粘性液得た。この粘性液をアルミホイル容器に移し室温に冷却すると固化し、淡黄色透明な重合体を得た、重合体の軟化温度は約70℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0076】

(合成例2)URICN2023(伊藤製油製、ヒマシ油変性MDI、2官能、当量数260):20ミリグラム当量、前記G1000:26ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化したが若干粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約45℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0077】

(合成例3)URICN2023:20ミリグラム当量、P−700(旭電化製、ポリエーテルジオール、2官能、当量数350):26ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化したが粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約40℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0078】

(合成例4)URICN2023:20ミリグラム当量、末端水酸基停止液状1,4ポリイソプレン(出光石油化学製、ip:2官能、当量数1220)26ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化したが粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約40℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0079】

(合成例5)URICN2023:20ミリグラム当量、G1000:13ミリグラム当量、P−700:13ミリグラム当量、を使用した他は合成例1の方法によった。室温に冷却すると固化したが、若干粘着性を示す淡黄色透明な重合体を得た。重合体の軟化温度は約40℃であった。該重合体を室温、空気中で7日放置したが重合体は発泡しなかった。

【0080】

(合成例6)URICN2023:26ミリグラム当量、G1000:20ミリグラム当量を使用した他は合成例1の方法によった。室温に冷却すると固化し、淡黄色透明な重合体を得た。重合体の軟化温度は約75℃であった。該重合体を室温、空気中で7日放置すると重合体は少し発泡した。

【0081】

(合成例7)NCO/OH当量比、NCO過剰系(湿気硬化型類似配合系):MDI:50ミリグラム当量、トリエチレングリコール(和光純薬製):10ミリグラム当量、P−700:10ミリグラム当量を使用した他は、合成例1の方法によった。淡黄色透明な高粘性液を得た。室温に冷却すると固化した。重合体の軟化温度は約55℃であった。該重合体を室温、空気中で7日放置すると重合体は著しく発泡した。

【0082】

〔末端NCO型液状プレポリマーの合成〕:(合成例A)MDI:15ミリグラム当量、末端水酸基化液状ポリブタジエン(出光石油化学製、R45HT:OH基含量が0.83モル/kg)5ミリグラム当量を、攪拌棒を備えた加熱された30mlのサンプル管に採取した。該サンプル管をポリエチレンフィルムで密封し空気、湿気の侵入を遮断し、外温100℃に保持されたアルミ板(厚10mm)上で40分攪拌すると粘度上昇もなくなり、さらに30分攪拌を続け流動液を得た。この流動液をサンプル管ごと室温になるまで冷却し、淡黄色透明な高粘性液を得た。該液の平均当量数(計算値)は約800であった。

【0083】

(合成例B)MDI:7.5ミリグラム当量、ポリエーテルジオール(旭硝子製、エクセノール4010:2官能、当量数4800)2.5ミリグラム当量を使用し、外温115℃反応させた他は、合成例Aの方法によった。室温で流動、白濁液を得た。該液の平均当量数(計算値)は約2500であった。

【0084】

〔被覆体の調製](被覆体1)ナフテン酸コバルト(和光純薬製)0.1グラム、を0.3グラムの粉体シリカ(東ソーシリカ製SBY−61)に添加し、50mlビーカ中常温で混合し、更にワックス1グラム(日本精鑞製FNP115:融点115℃)を加え混合した後、更に加熱アルミ板(厚さ5mm)上の温度120℃で溶融混合し均一溶液とした後室温に冷却固化体を得た。この固化体を粉砕し被覆体1を得た。

【0085】

(被覆体2〜9)表1に示す配合成分を用いて、被覆体1の方法にて、被覆体2〜9を調整した。調製した被覆体を表1に示す。被覆体の調整に使用した試薬は下記のものを用いた。

・ワックス:日本精鑞製HNP9:融点75℃。

・石油樹脂:日本ゼオン製クイントン1500軟化温度100℃。

・エステルガム:荒川化学製スーパエステルA−75軟化温度75℃。

・クメンハイドロパーオキサイド:和光純薬製。

・トリメチロールプロパントリメタクリレート:共栄社化学製ライトエステルTMP。

【0086】

〔試験方法の説明〕:(重合体の軟化温度測定):重合体試験剤の小片(厚さ約0.5ミリ、5ミリ角)を使用して、ホットプレート上の加熱アルミ板(厚さ5ミリ、100ミリ角)を定速加熱(加熱速度1分間当たり10℃で昇温)し、重合体が軟化流動化し始める温度を測定した。流動化温度の指標として、針を重合体表面に接触させ引き上げる際、糸引きの発生する温度を用いた。

【0087】

(耐熱性測定)試験剤の小片(厚さ約0.5ミリ、5ミリ角)をカッターナイフで切断し、ホットプレート上の加熱アルミ板を定速加熱(加熱速度1分間当たり10℃で昇温)し、小片切り口鋭角面の溶融状態を拡大鏡で観察し、溶融する(鋭角状の切り口が溶融により崩れる)温度を測定した。

【0088】

(固着性試験)試験剤約0.2〜0.5gを加熱アルミ板、所定の加熱温度で溶融、約10秒間攪拌して流動させ、該流動液を素早くかき取り、厚さ1ミリのポリプロピレン(PP)シート上(室温)に移し、厚さ0.3ミリのPPフィルムで挟み圧着、約0.5分間保持した後フィルムを剥がした。判定:〇流動液が常温で固化しフィルムの界面剥離若しくは高粘着破壊。×流動液が流動しフィルムが簡単に剥がれる。

【0089】

((後)硬化性試験)(A)溶融重合体系の場合: 前記固着試験と同じ要領で試験片を調整した。フィルムを剥がし、常温、空気雰囲気下で所定時間養生し、前記の耐熱測定を行った。硬化(架橋)が進むと耐熱温度が高くなることより硬化性を評価した。(B)合成重合体系の場合: 試験剤として、タック発現試験に用いたものを使用して、常温、空気雰囲気下で所定時間養生し、前記の耐熱測定を行った。硬化(架橋)が進むと耐熱温度が高くなることより硬化性を評価した。

【0090】

(貯蔵安定性試験)試験剤を、加熱アルミ板上、所定の温度で(易溶融性物質の融解温度以下)溶融混合して、PPフィルム上に厚さ約0.5mmのシートとして作成した。該シートを常温、空気中で所定時間放置し、シートの耐熱測定を行って安定性を評価した。判定:○安定性のよいものは耐熱温度に変化がない。×安定性が悪くなると、硬化(架橋)が進み耐熱温度が高くなる。

【0091】

(熱安定性試験)(A)ゲル化時間の測定:加熱時おける流動安定性を評価するため、該供試剤約0.2グラムを、加熱アルミ板に取り、表面が平滑なフェライト磁石(厚さ4ミリ、直径10ミリ)で挟み溶融させ、アルミ/フェライト界面に空気が入らないようにして、約15秒間隔で磁石を手で極めて小刻みに約1〜2秒反復移動させた。溶融物のゲル化により磁石が移動し難くなる時間を測定した(時間の単位(分))。(B)ゲル化温度の測定:(A)の定温、ゲル化時間に変わり、常温から定速昇温(10℃/分)し、溶融物のゲル化温度の測定を行った。測定は(A)に準じ、磁石が移動し難くなる温度を測定した。

【0092】

(タック発現時間)表2、表3の処方からなる第1剤及び第2剤を使用して、両剤を厚さ1.5ミリのポリエチレンシート(300ミリ×200ミリ)上、室温で混合し、薄く広げ、2液の反応によりタックの発現する時間を調べた。タックの発現は、10ミリ角(接着面)×長さ30ミリの軟鋼(重さ23.5g)を混合液に圧着後、素早く該シートを鉛直に立て軟鋼を水平に保ち、発現するタックにより軟鋼が10秒間ずれを起さず保持される時間を、タック発現時間と称した。

【0093】

(タックレンジ)前記で発生したタックが経過時間と共に変化する状況を調べた。タックの測定は前記によった。判定、○:タックに変化無し。×:硬化が進みタックが消滅した。△:少々タックが消滅した。

【0094】

表の配合試験の数値の説明:表2〜表4中の第1剤(イソシアネート)、第2剤(ポリオール)の数値はミリグラム当量を示す。その他の第1剤、第2剤の成分は、各剤100重量部当たりの、重量部を示す。尚、表4中の、被覆体1、被覆体7は純触媒量として含有する数値である。

【0095】

以下、実施例により本発明を説明する。

【0096】

反応性ホットメルト硬化性組成物に関し、被覆体の効果を確認するため、調整した被覆体の一覧を表1に示した。被覆体の調製は前記の方法によった。

【0097】

【表1】

【0098】

参考例1.常温下での重合体合成の例として、2液混合速固着―後硬化型組成物に関し、合成重合体単独系における、タック発現及びタックレンジを評価するため、表2の配合試験を行った。試験は、2剤を室温で約10秒間混合し、タック発現並びにタックレンジを測定した。結果を同表に併記した。尚、表2中の、エクセノールは旭硝子製(当量数200)、R15HTは出光石油化学性(OH基含有量1.86モル/kg)である。

【0099】

【表2】

【0100】

表2の結果から以下のこと等などが言える。タックの発現、安定したタックレンジを得るには、当量基準の影響が大きく、同基準で3/1以上、1/3以下では反応物が流動しタックを得るのが困難である。同基準で2/1、又、1/1.5〜1/2の範囲で良好なタック発現とタックレンジが形成された。又,1/1のところではタック発現後のタックレンジは短く10分で固化した。又、2/1以上では硬化物が発泡した。一方、タック発現はスズ触媒に依存し触媒を1部使用すると、タックが30秒〜1分で発現させることができることから、高速作業が可能なことを裏付けられる。又、反応性物質の当量数が増すとタックの形成が遅くなる傾向が認められる。

【0101】

参考例2.常温下での重合体合成の例として、2液混合速固着―後硬化型組成物に関し、合成重合体―架橋剤併用系における、タック発現及びタックレンジを評価するため、表2より、タック発現、安定したタックレンジが得られる当量基準(1/1.7)をベースにして表3の配合試験を行った。試験は、2剤を室温で約10秒間混合して、タック発現、タックレンジ及び(後)硬化性を測定した。結果を同表に併記した。

【0102】

【表3】

【0103】

表3の結果から以下のこと等などが言える。架橋剤の添加量が大きくなるとタックが低下する傾向が認められる。架橋剤量が50重量部でタック発現がやや不明確となり100重量部では固着層が流動化しタックが発現しなくなる。架橋剤が20重量部以下では、タック発現、タックレンジとも良好である。又この添加域においては架橋剤種の差異は認められない。又この添加域において架橋触媒の添加により良好な(後)硬化が起こることがわかる。同様に、架橋触媒量を調節することにより、タックレンジ及び(後)硬化時間を調節できることがわかる。

【0104】

実施例1.反応性ホットメルト硬化性組成物に関し、重合体の塗布機内合成が可能な試験例を示した。表4に示す配合で第1剤及び第2剤を調整した。

(1)反応温度における流動時間: 合成温度において形成される重合体の流動時間を測定した。試験は、第1剤0.25g、第2剤1.2gを夫々のポリカーボネートシート上(厚さ0.5ミリ、40ミリ角)に採取し、該シートを加熱温度100℃に制御されたアルミ平滑板(厚さ5ミリ、100ミリ角)上に置き約2分間加熱した。その後、先端が平滑なポリエチ板で、第1剤を素早く掻き取り第2剤上に移し、攪拌し溶融重合体の流動可能時間(ゲル化析出時間)を測定した。

(2)溶融重合体の合成時間: 前記(1)の方法で、同温度で合成時間5秒、10秒、15秒と時間を変えて反応させた。各反応物を室温に冷却し、固着性の判定から溶融重合体の合成時間を推定した。

(3)固着性、後硬化性は前記の方法によった。

(4)(再加熱)硬化性: 前記(3)の固着性評価試験片を使用して、120℃で15秒間加熱し硬化促進性を評価した。

【0105】

【表4】

【0106】

表4より、以下のこと等がわかる。(1)の100℃における流動時間は、重合開始剤、重合促進剤の共存下では短いが、その他は約5分以上保持される。又、開始剤、促進剤の被覆化により流動安定性が著しく向上する。これより流動性を安定に保持できることがわかる。一方、同温度における、溶融重合体(加熱時流動性で室温冷却により固着性を与える)形成速度は約10秒程度であり非常に速いといえる。そして、合成触媒量を増やすことにより更に速度を高めることが容易である。以上により、重合体を塗布機内の加熱混合器で、極めて短時間に勝つ安定して合成できることが容易に推察される。更に、再加熱により、後硬化における促進効果についても有効なことが確認された。

【図面の簡単な説明】

【0107】

【図1】塗布装置のシステム図である。

【符号の説明】

【0108】

1 第1剤用タンク

1a 第1剤用ポンプ

1b 第1剤用センサー

2 第2剤用タンク

2a 第2剤用ポンプ

2b 第2剤用センサー

3 混合器

4 第1剤用制御バルブ

5 第2剤用制御バルブ

6 加熱部

7 吐出孔

7b 吐出センサー

8 制御部

【特許請求の範囲】

【請求項1】

第1剤に一方の反応性物質としてイソシアネートを含有し、第2剤に他方の反応性物質として有機活性水素化物を含有し、第1剤及び第2剤の少なくとも一方にウレタン合成触媒を含有し、第1剤及び第2剤を一定比率で、加熱された混合機に供給し、該混合機内で重合体を合成することを特徴とする反応性ホットメルト硬化性組成物の製造方法。

【請求項2】

更に、第1剤,第2剤の少なくとも一方に、架橋剤として180℃以上の沸点を有するアクリレート、メタアクリレートを含有することを特徴とする請求項1に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項3】

更に、易熱溶融性物質で被覆された重合開始剤、易熱溶融性物質で被覆された重合促進剤を、第1剤、第2剤夫々に分離して含有することを特徴とする請求項1又は2に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項4】

第1剤のイソシアネートは、イソシアネート基(NCO基)当量が74〜3000、平均官能基数が2〜3であり、第2剤の有機活性水素化物がポリオールであり、該ポリオールは、水酸基(OH基)当量が31〜10000、平均官能基数が2〜3であることを特徴とする請求項1〜3いずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項5】

重合体を合成する当量基準(NCO基/OH基の比)が3.5/1〜1/3.5であることを特徴とする請求項1〜4いずれか1項に記載の反応性ホットメルト硬化性組成物の

製造方法。

【請求項6】

重合体を合成する温度が35℃〜170℃であることを特徴とする請求項1〜4のいずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項7】

重合体を合成する時間が2秒〜60秒であることを特徴とする請求項1〜4のいずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項8】

請求項1の混合機が塗布機内に設置された混合器であることを特徴とする請求項1〜7いずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項9】

請求項1の反応性ホットメルト硬化性組成物の製造・塗布装置であって、第1剤貯留タンクと第2剤の貯留タンクは夫々の精密吐出ポンプと接続され、該各ポンプは制御

バルブを介して加熱部を有する混合器に接続される2剤型の塗布機であって、該混合器の局所加熱された混合器内で重合体の合成と吐出ができることを特徴とする塗布装置。

【請求項10】

混合器内での硬化を防ぐために、第1剤又は第2剤のいずれかで混合器内の混合液を置換でき、且つ混合器の容積は、該混合器内で合成される重合体の合成時間の少なくとも3倍以上の滞留時間が保持され、更に混合器の温度は易熱溶融性物質の融解温度以下であり、吐出先端部では該物質の融解温度以上であることを特徴とする請求項9に記載の塗布装置。

【請求項11】

精密吐出ポンプがギヤーポンプであり、制御バルブが三方弁であり、接続部の配管材質が水蒸気不透過性若しくは低透過性の材料であり、且つイソシアネート含む剤を実質的に空

気中の湿気から遮断し、更に電気信号により自動塗布の制御並びに塗布履歴が管理できることを特徴とする請求項9又は10に記載の塗布装置。

【請求項1】

第1剤に一方の反応性物質としてイソシアネートを含有し、第2剤に他方の反応性物質として有機活性水素化物を含有し、第1剤及び第2剤の少なくとも一方にウレタン合成触媒を含有し、第1剤及び第2剤を一定比率で、加熱された混合機に供給し、該混合機内で重合体を合成することを特徴とする反応性ホットメルト硬化性組成物の製造方法。

【請求項2】

更に、第1剤,第2剤の少なくとも一方に、架橋剤として180℃以上の沸点を有するアクリレート、メタアクリレートを含有することを特徴とする請求項1に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項3】

更に、易熱溶融性物質で被覆された重合開始剤、易熱溶融性物質で被覆された重合促進剤を、第1剤、第2剤夫々に分離して含有することを特徴とする請求項1又は2に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項4】

第1剤のイソシアネートは、イソシアネート基(NCO基)当量が74〜3000、平均官能基数が2〜3であり、第2剤の有機活性水素化物がポリオールであり、該ポリオールは、水酸基(OH基)当量が31〜10000、平均官能基数が2〜3であることを特徴とする請求項1〜3いずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項5】

重合体を合成する当量基準(NCO基/OH基の比)が3.5/1〜1/3.5であることを特徴とする請求項1〜4いずれか1項に記載の反応性ホットメルト硬化性組成物の

製造方法。

【請求項6】

重合体を合成する温度が35℃〜170℃であることを特徴とする請求項1〜4のいずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項7】

重合体を合成する時間が2秒〜60秒であることを特徴とする請求項1〜4のいずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項8】

請求項1の混合機が塗布機内に設置された混合器であることを特徴とする請求項1〜7いずれか1項に記載の反応性ホットメルト硬化性組成物の製造方法。

【請求項9】

請求項1の反応性ホットメルト硬化性組成物の製造・塗布装置であって、第1剤貯留タンクと第2剤の貯留タンクは夫々の精密吐出ポンプと接続され、該各ポンプは制御

バルブを介して加熱部を有する混合器に接続される2剤型の塗布機であって、該混合器の局所加熱された混合器内で重合体の合成と吐出ができることを特徴とする塗布装置。

【請求項10】

混合器内での硬化を防ぐために、第1剤又は第2剤のいずれかで混合器内の混合液を置換でき、且つ混合器の容積は、該混合器内で合成される重合体の合成時間の少なくとも3倍以上の滞留時間が保持され、更に混合器の温度は易熱溶融性物質の融解温度以下であり、吐出先端部では該物質の融解温度以上であることを特徴とする請求項9に記載の塗布装置。

【請求項11】

精密吐出ポンプがギヤーポンプであり、制御バルブが三方弁であり、接続部の配管材質が水蒸気不透過性若しくは低透過性の材料であり、且つイソシアネート含む剤を実質的に空

気中の湿気から遮断し、更に電気信号により自動塗布の制御並びに塗布履歴が管理できることを特徴とする請求項9又は10に記載の塗布装置。

【図1】

【公開番号】特開2009−13415(P2009−13415A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2008−195680(P2008−195680)

【出願日】平成20年7月30日(2008.7.30)

【分割の表示】特願2004−255094(P2004−255094)の分割

【原出願日】平成16年9月2日(2004.9.2)

【出願人】(302063802)

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成20年7月30日(2008.7.30)

【分割の表示】特願2004−255094(P2004−255094)の分割

【原出願日】平成16年9月2日(2004.9.2)

【出願人】(302063802)

【Fターム(参考)】

[ Back to top ]