反応成形品の製造方法

【課題】傾斜した特性の分布をもつ反応成形品を製造する。

【解決手段】複数種の液状原料をキャビティ内で反応させて固化する成形方法において、少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、反応成形時にキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させる。

【解決手段】複数種の液状原料をキャビティ内で反応させて固化する成形方法において、少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、反応成形時にキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発泡ポリウレタンからなる成形品など、反応成形品の製造方法に関する。

【背景技術】

【0002】

自動車に用いられている防音材として、発泡ポリウレタンから形成されたものが広く用いられている。発泡ポリウレタンは連泡構造の無数のセルを有しているため、その表面に到達した音波はセル内を通過して反対側表面から放射される。その際にセル壁が振動し、音エネルギーが熱エネルギーに変換されることで吸音作用が奏される。

【0003】

ところで近年は防音のメカニズムが解析されており、発泡ポリウレタンの単層からなる防音材では、所望の吸音特性が得られない場合があることがわかりつつある。そこで特開2001−138771号公報には、低密度発泡層と高密度発泡層との積層体からなるダッシュパネル用防音材が提案されている。また特開2004−090532号公報には、シュレッダーダストを含む処理材を不織布上に積載した表皮体と、多孔質のパッド体とを熱可塑性樹脂フィルムを介して積層し、プレス成形してなる防音材が記載されている。

【0004】

ところが特開2001−138771号公報に記載の防音材では、両面テープあるいは接着剤にて低密度発泡層と高密度発泡層とを接合しているため、接合工程の工数が多大となり高価となる。また接着不良が生じやすいという不具合もある。また特開2004−090532号公報に記載の防音材では、プレス成形の工程が必要となる。

【0005】

さらに、防音材においては流れ抵抗が防音性能に大きく影響することがわかってきており、低密度発泡層と高密度発泡層を接合する際に用いられる両面テープや接着剤が、流れ抵抗に悪影響を及ぼし、結果的に防音性能を低下させる要因になっている。

【特許文献1】特開2001−138771号

【特許文献2】特開2004−090532号

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑みてなされたものであり、傾斜した特性の分布をもつ反応成形品を製造することにより、接合に起因するさまざまな不具合を解消することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明の反応成形品の製造方法の特徴は、成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

キャビティ内で複数種の液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、成形工程においてキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させることにある。

【0008】

ここで機能性流体は、磁性体又は誘電体が母液に容易に分離しない状態で分散した磁性流体又は電気粘性流体であり、単相の流体として扱うことができる。また、これらの機能性流体は、少なくとも反応成形に影響を与える母液により構成されている。

【0009】

複数種の液状原料は、ポリオールと、イソシアネートと、発泡剤と、からなり、発泡剤は磁性体が水に分散してなる磁性流体であり、発泡剤が機能性流体を構成し、成形工程では発泡剤を誘導することで発泡密度を傾斜させることが好ましい。

【0010】

また機能性流体はマイクロカプセル内に封入され、成形工程では機能性流体と共にマイクロカプセルを誘導した後に破壊することもできる。

【0011】

なお、成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

キャビティ内で複数種の液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の液状原料は、磁性体又は誘電体と共にマイクロカプセル内に封入され、成形工程においてキャビティ外から磁力又は電力を印加してマイクロカプセルを誘導した後に破壊し、マイクロカプセル内に封入されていた液状原料によって付与される反応特性を反応成形品内で傾斜分布させることもできる。マイクロカプセルを用いる場合には、磁性体又は誘電体が液状原料と共に包含されていればよく、必ずしも機能性流体を封入しなくてもよい。

【発明の効果】

【0012】

本発明の製造方法によれば、反応成形時に磁力又は電力を印加することで、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させることができるので、特性が異なる複数の成形品を接合する際に起因するさまざまな不具合を解消することができる。

【0013】

例えばポリオールと、イソシアネートと、発泡剤と、からなる複数種の液状原料を用い、発泡剤は磁性体が水に分散してなる磁性流体であり、発泡剤が機能性流体を構成すれば、成形工程では発泡剤が誘導されることでキャビティ内において発泡剤の濃度に傾斜分布が生じる。発泡剤としての水の濃度が高い部位では発泡セル径が小さな発泡体が形成される傾向にあり、発泡剤としての水の濃度が低い部位では発泡セル径が大きな発泡体が形成される傾向にある。したがって、一度の成形で密度あるいは通気性の分布が傾斜した成形品を形成することができる。これにより積層などの工程を不要とすることができる。

【発明を実施するための最良の形態】

【0014】

本発明の製造方法は、ポリウレタンの発泡成形、エポキシ樹脂あるいはフェノール樹脂など2液硬化型の熱硬化性樹脂を用いた成形など、複数種の液状原料による反応成形に利用することができる。

【0015】

本発明の最大の特徴は、少なくとも一種の液状原料として、磁力又は電力によって誘導可能な機能性流体を用い、成形工程においてキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させることにある。

【0016】

機能性流体が他の液状原料に均一に溶解する場合には、機能性流体のみを誘導することが困難となり、溶解した他の液状原料も共に誘導されることになる。このようになることによって不具合が生じる場合には、機能性流体をマイクロカプセル内に封入して用いることが好ましい。この場合は、成形工程では機能性流体と共にマイクロカプセルが誘導されるので、反応の適切な時期にマイクロカプセルを破壊することで、機能性流体の分布を形成すればよい。またマイクロカプセルを用いる場合には、誘導しようとする液状原料と磁性体とが容易に分離可能な状態あるいは分離した状態であっても、同一のマイクロカプセル内に包含されていれば、結果として両者を同時に誘導することが可能であり、必ずしも機能性流体をマイクロカプセル内に封入しなくてもよい。

【0017】

例えばポリウレタンの発泡成形の場合には、液状原料としては、ポリオール、ポリイソシアネート、発泡剤としての水、整泡剤、触媒、架橋剤、鎖伸長剤、減粘剤などが例示される。機能性流体としては、このうちから少なくとも一種を選択することができる。例えば整泡剤を磁性体と共にマイクロカプセル化したものを用い、成形工程において磁石をキャビティ外部に配置すれば、マイクロカプセルは磁石に吸引されて磁石に近い側に高濃度で、磁石に遠い側に低濃度で分布する。その状態で熱などによってマイクロカプセルを破壊すれば、発泡セルの密度あるいは形状が傾斜した構造をもつ発泡ポリウレタン成形品を製造することができる。

【0018】

磁性体が水に分散した磁性流体(以降、水ベース磁性流体と呼ぶ)を、発泡剤としての水の代用として用いることもできる。この場合、成形工程において磁石をキャビティ外部に配置すれば、水ベース磁性流体が磁石に吸引されて磁石に近い側に高濃度で、磁石に遠い側に低濃度で分布する。水の濃度が高い部位では発泡セル径が小さな発泡体が形成され、水の濃度が低い部位では発泡セル径が大きな発泡体が形成される。したがって発泡セルの密度が傾斜した構造をもつ発泡ポリウレタン成形品を製造することができる。

【0019】

発泡ポリウレタンの原料としては、ポリエーテルポリオール又はポリエステルポリオールなどのポリオール成分とTDIあるいはMDIなどのポリイソシアネート及び水などの発泡剤が代表的に例示される。その配合比率は、従来の発泡ポリウレタンの場合と同様でよい。

【0020】

例えばポリオールとしては、多価ヒドロキシ化合物やポリエーテルポリオール類,ポリエステルポリオール類,ポリマーポリオール類,ポリエーテルエステルポリオール類,ポリエーテルポリアミン類,ポリエステルポリアミン類,アルキレンポリオール類,ウレア分散ポリオール類,メラミン変性ポリオール類,ポリカーボネートポリオール類,アクリルポリオール類,ポリブタジエンポリオール類,フェノール変性ポリオール類など公知のポリオールの一種又は複数種を用いることができる。

【0021】

またポリオールは、一分子中の官能基数が2〜8、分子量が1000〜 10000のものを50重量%以上含むことが好ましい。官能基数が2より少ないと発泡成形品の成形が困難となる場合があり、官能基数が8より多いと得られる発泡成形品の引張り伸びなどの物性が極端に低下するようになる。また分子量が1000より小さいと得られる発泡成形品の弾性が失われ、分子量が 10000より大きくなると粘度が高く発泡が困難となって発泡成形品の成形が困難となる。

【0022】

MDI系のポリイソシアネートとしては、4,4'−MDI,2,4'−MDI,粗製MDIあるいはこれらのカルボジイミド変性体,ウレトンイミン変性体などを用いることができる。ポリイソシアネートとポリオールとの混合比は、NCO/OH(インデックス)が 0.6〜 1.2の範囲となるようにするのが望ましい。インデックスが 0.6未満では、得られる発泡成形品の永久歪みなどの物性が低下し、 1.2を越えると架橋反応が進み過ぎて成形性が低下する。

【0023】

発泡剤としては、水、フルオロカーボン類などを用いることができる。発泡剤としての水の添加量は、ポリオール成分 100重量部に対して一般に1〜6重量部程度である。水ベース磁性流体を水の代用の機能性流体として用いる場合には、水ベース磁性流体中の水の量をこの範囲とする必要がある。水ベース磁性流体は水で希釈可能であるので、水量が不足する場合には水ベース磁性流体を水で希釈して用いればよい。

【0024】

また本発明においては、従来と同様に、触媒,架橋剤,整泡剤,鎖伸長剤,減粘剤などの添加物を適宜に配合することができる。触媒としては、公知のアミン系触媒や有機金属系触媒を用いることができ、具体的にはビス(ジメチルアミノエチル)エーテル,ペンタメチルジエチレントリアミン,N,N-ジメチルシクロヘキシルアミン,N,N-ジメチルエタノールアミン,N,N,N',N'-テトラメチルヘキサメチレンジアミン,N,N,N',N'-テトラメチルプロピレンジアミン,N,N,N',N'-テトラメチルエチレンジアミン,トリエチレンジアミン,N-メチル-N'-(ジメチルアミノ)エチルピペラジン,N-メチルモノフォリン,N-エチルモノフォリン,トリエチルアミン,ラウリン酸錫,オクタン酸錫などが例示される。この触媒の添加量は、ポリオール成分 100重量部に対して一般に0.01〜5重量部程度である。

【0025】

架橋剤としては、比較的低分子量のものが用いられ、例えばジオールやトリオール,多価アミン,又はこれらにエチレンオキシド,プロピレンオキシドを付加したもの,トリエタノールアミン,ジエタノールアミンなどを用いることができる。架橋剤の添加量は、ポリオール成分 100重量部に対して一般に0〜20重量部程度である。整泡剤としては、一般に用いられているシリコーン系整泡剤を適宜用いることができる。なお、発泡成形品に要求される性能に応じて、難燃剤,充填材,帯電防止剤,着色剤,安定剤などを、必要に応じて本発明の目的を逸脱しない範囲で添加することができる。

【0026】

また例えばエポキシ樹脂の反応成形の場合には、液状原料としては、エポキシ樹脂と、硬化剤としてのポリアミドと、が例示される。エポキシ樹脂の種類あるいはポリアミドの種類によって、硬度などの各種物性が異なる成形品を製造することができる。そこで例えば複数種のエポキシ樹脂を用いる場合において、そのうち一種を磁性体とともにマイクロカプセル化しておく。そして成形工程において磁石をキャビティ外部に配置すれば、磁石に近い側にそのエポキシ樹脂を高濃度に分布させることができるので、硬度などの物性が傾斜した反応成形品を製造することができる。

【0027】

成形工程においては、キャビティ外から磁力又は電力を印加して機能性流体を誘導する。機能性流体が磁性体を含み磁力によって誘導可能な場合には磁力を印加し、機能性流体がイオン性流体であるなど電力によって誘導可能な場合には直流あるいは交流電力を印加することができる。また比重差を利用すれば機能性流体の誘導に、磁力又は電力に加えて重力を併用することもできる。

【0028】

磁力を用いる場合、磁石をキャビティの外部から成形型に近接あるいは当接させることで行うことができる。また成形型の型面あるいは型面近傍に磁石を配置してもよい。磁石には永久磁石あるいは電磁石を用いることができる。中でも電磁石を用いれば、磁力の印加のオン−オフを瞬時に切り換えることができ、好ましいタイミングで自由に制御することが可能になる。また磁場の強さの制御も容易であるので、反応途中の樹脂原料を流動状況に応じて適切に磁気誘導することができる。特に発泡成形条件を検討する際には、これらの設定を変更するのみで調整が可能となり、試作段階の工数も低減することができる。

【0029】

なお、キャビティの外部から磁力による引付を行うことで閉空間であるキャビティ内に磁場を形成するためには、成形型は比透磁率が低い必要がある。一般の発泡ポリウレタン用の発泡成形型はアルミニウム又はアルミニウム合金から形成されているが、アルミニウムは真空とほぼ同等の透磁率を有しているので、磁力を遮蔽することはなく、キャビティ外部へ磁石を配置することによってキャビティ内に安定した磁場を形成することができる。

【0030】

また電力を印加して機能性流体を誘導する場合には、電極板をキャビティの外部から成形型に近接あるいは当接させ、電極板へ直流または交流電圧を付与することで行うことができる。また成形型の型面あるいは型面近傍に電極板を配置してもよい。勿論、電極板には銅板などの導電性材料を用いればよい。一方キャビティの外部から電力による引付を行うことで閉空間であるキャビティ内に電場を形成するためには、成形型は誘電率が低く、かつ絶縁体材料である必要がある。また電極板へ印加する電圧を自由に制御可能であるため、電磁石を用いた場合と同様の効果を得ることができる。

【実施例】

【0031】

以下、実施例及び比較例により本発明を具体的に説明する。

【0032】

(実施例1)

発泡ポリウレタン成形品を製造するために、表1の組成で各液状原料を混合し、図1に示す成形型1中に注入した。成形型1は、容積125cm3のキャビティ10を備えている。

【0033】

【表1】

【0034】

磁性流体としては、「フェリコロイドW-40」(タイホー工業(株)製)を用いた。この磁性流体は母液が水ベースのもの、つまり水ベース磁性流体である。成分としてはマグネタイトが50%未満の量で含まれ、残部の大部分が水である。

【0035】

上記配合で各原料を混合した直後にキャビティ内に注入した。キャビティ10の上部には、永久磁石2(ネオジム系、表面磁束密度: 510mT、50mm×50mm×25.4mm)が配置されている。なお注入量は、12.5g及び25gの二水準とし、成形品の平均密度が 0.1g/cm3 又は 0.2g /cm3 となるようにした。

【0036】

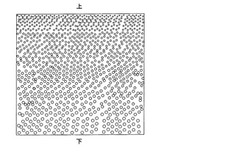

得られた発泡ポリウレタン成形品は、図2に示すように、キャビティ10の上部に位置していた部位ほどセルが細かく、キャビティ10の下部に位置していた部位ほどセルが粗くなって、セル径の分布が傾斜していた。また磁性流体に起因する着色度合いは、キャビティ10の上部に位置していた部位ほど濃く、キャビティ10の下部に位置していた部位ほど薄くなっていた。注入量の異なる二水準とも、同様の傾向であった。

【0037】

したがって、成形時には水ベース磁性流体が永久磁石2に引き付けられるように誘導されたことが明らかであり、それによって発泡剤としての水も永久磁石2に引き付けられるように誘導されることで、セル径の分布が傾斜したことが明らかである。

【0038】

(実施例2)

図3に示すように、実施例1と同様の永久磁石2をキャビティ10の下部に配置したこと以外は、実施例1と同様にして、発泡ポリウレタン成形品を製造した。

【0039】

得られた発泡ポリウレタン成形品では、キャビティ10の下部に位置する部分ではセル径は細かいものの強度が著しく弱く、触れるだけで粉状に崩れる状態であった。またその他の部位では、セル径が著しく粗くなっていた。これは、キャビティ10に注入した直後は、液状の発泡原料の上表面と型面との間には空間があり、発泡原料は全て下型面に接している。そのため磁力によって磁性流体の全てが永久磁石2に引き付けられ、その状態で発泡したため、キャビティ10の下部に位置する部分における水量が著しく多くなり、その他の部位では水量が不足し過ぎたと考えられる。すなわち発泡前に水が偏って存在する撹拌不良の状態が生じたと考えられる。

【0040】

しかし実施例1では、キャビティ10に注入した直後には液状の発泡原料の上表面と型面との間に空間があり、永久磁石2からの距離が遠い状態で発泡するため、発泡初期には磁力があまり作用せず、磁性流体(水)は発泡の中期から後期になってから磁力によって誘導されることになる。したがって、キャビティ10の上部に永久磁石2を配置することで、極端に水が偏るのが抑制されたと考えられる。

【0041】

(実施例3)

上記の事実を踏まえ、図4に示すように、先ず実施例1と同様に永久磁石2をキャビティ10の上部に配置し、発泡開始から約10〜15秒後に永久磁石3をキャビティ10の下部に配置して成形を行った。他の条件は実施例1と同様である。

【0042】

得られた発泡ポリウレタン成形品では、キャビティ10の下部に位置する部分のセルの粗い領域が実施例1より少なくなっており、撹拌不良を起こさないレベルで最大限に傾斜分布を制御することができた。

【0043】

(比較例)

実施例1において、永久磁石2を用いないこと以外は実施例1と同様にして、発泡ポリウレタン成形品を製造した。

【0044】

得られた発泡ポリウレタン成形品では、均一なセルを形成しており、傾斜分布はみられなかった。

【産業上の利用可能性】

【0045】

本発明の製造方法は、ポリウレタンの発泡成形、エポキシ樹脂あるいはフェノール樹脂など2液硬化型の熱硬化性樹脂を用いた成形などに利用することができる。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施例に用いた発泡成形型の断面図である。

【図2】本発明の一実施例で成形された発泡ポリウレタン成形品の断面図である。

【図3】本発明の第2の実施例に用いた発泡成形型の断面図である。

【図4】本発明の第3の実施例に用いた発泡成形型の断面図である。

【符号の説明】

【0047】

1:成形型 2、3:永久磁石 10:キャビティ

【技術分野】

【0001】

本発明は、発泡ポリウレタンからなる成形品など、反応成形品の製造方法に関する。

【背景技術】

【0002】

自動車に用いられている防音材として、発泡ポリウレタンから形成されたものが広く用いられている。発泡ポリウレタンは連泡構造の無数のセルを有しているため、その表面に到達した音波はセル内を通過して反対側表面から放射される。その際にセル壁が振動し、音エネルギーが熱エネルギーに変換されることで吸音作用が奏される。

【0003】

ところで近年は防音のメカニズムが解析されており、発泡ポリウレタンの単層からなる防音材では、所望の吸音特性が得られない場合があることがわかりつつある。そこで特開2001−138771号公報には、低密度発泡層と高密度発泡層との積層体からなるダッシュパネル用防音材が提案されている。また特開2004−090532号公報には、シュレッダーダストを含む処理材を不織布上に積載した表皮体と、多孔質のパッド体とを熱可塑性樹脂フィルムを介して積層し、プレス成形してなる防音材が記載されている。

【0004】

ところが特開2001−138771号公報に記載の防音材では、両面テープあるいは接着剤にて低密度発泡層と高密度発泡層とを接合しているため、接合工程の工数が多大となり高価となる。また接着不良が生じやすいという不具合もある。また特開2004−090532号公報に記載の防音材では、プレス成形の工程が必要となる。

【0005】

さらに、防音材においては流れ抵抗が防音性能に大きく影響することがわかってきており、低密度発泡層と高密度発泡層を接合する際に用いられる両面テープや接着剤が、流れ抵抗に悪影響を及ぼし、結果的に防音性能を低下させる要因になっている。

【特許文献1】特開2001−138771号

【特許文献2】特開2004−090532号

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑みてなされたものであり、傾斜した特性の分布をもつ反応成形品を製造することにより、接合に起因するさまざまな不具合を解消することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明の反応成形品の製造方法の特徴は、成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

キャビティ内で複数種の液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、成形工程においてキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させることにある。

【0008】

ここで機能性流体は、磁性体又は誘電体が母液に容易に分離しない状態で分散した磁性流体又は電気粘性流体であり、単相の流体として扱うことができる。また、これらの機能性流体は、少なくとも反応成形に影響を与える母液により構成されている。

【0009】

複数種の液状原料は、ポリオールと、イソシアネートと、発泡剤と、からなり、発泡剤は磁性体が水に分散してなる磁性流体であり、発泡剤が機能性流体を構成し、成形工程では発泡剤を誘導することで発泡密度を傾斜させることが好ましい。

【0010】

また機能性流体はマイクロカプセル内に封入され、成形工程では機能性流体と共にマイクロカプセルを誘導した後に破壊することもできる。

【0011】

なお、成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

キャビティ内で複数種の液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の液状原料は、磁性体又は誘電体と共にマイクロカプセル内に封入され、成形工程においてキャビティ外から磁力又は電力を印加してマイクロカプセルを誘導した後に破壊し、マイクロカプセル内に封入されていた液状原料によって付与される反応特性を反応成形品内で傾斜分布させることもできる。マイクロカプセルを用いる場合には、磁性体又は誘電体が液状原料と共に包含されていればよく、必ずしも機能性流体を封入しなくてもよい。

【発明の効果】

【0012】

本発明の製造方法によれば、反応成形時に磁力又は電力を印加することで、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させることができるので、特性が異なる複数の成形品を接合する際に起因するさまざまな不具合を解消することができる。

【0013】

例えばポリオールと、イソシアネートと、発泡剤と、からなる複数種の液状原料を用い、発泡剤は磁性体が水に分散してなる磁性流体であり、発泡剤が機能性流体を構成すれば、成形工程では発泡剤が誘導されることでキャビティ内において発泡剤の濃度に傾斜分布が生じる。発泡剤としての水の濃度が高い部位では発泡セル径が小さな発泡体が形成される傾向にあり、発泡剤としての水の濃度が低い部位では発泡セル径が大きな発泡体が形成される傾向にある。したがって、一度の成形で密度あるいは通気性の分布が傾斜した成形品を形成することができる。これにより積層などの工程を不要とすることができる。

【発明を実施するための最良の形態】

【0014】

本発明の製造方法は、ポリウレタンの発泡成形、エポキシ樹脂あるいはフェノール樹脂など2液硬化型の熱硬化性樹脂を用いた成形など、複数種の液状原料による反応成形に利用することができる。

【0015】

本発明の最大の特徴は、少なくとも一種の液状原料として、磁力又は電力によって誘導可能な機能性流体を用い、成形工程においてキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させることにある。

【0016】

機能性流体が他の液状原料に均一に溶解する場合には、機能性流体のみを誘導することが困難となり、溶解した他の液状原料も共に誘導されることになる。このようになることによって不具合が生じる場合には、機能性流体をマイクロカプセル内に封入して用いることが好ましい。この場合は、成形工程では機能性流体と共にマイクロカプセルが誘導されるので、反応の適切な時期にマイクロカプセルを破壊することで、機能性流体の分布を形成すればよい。またマイクロカプセルを用いる場合には、誘導しようとする液状原料と磁性体とが容易に分離可能な状態あるいは分離した状態であっても、同一のマイクロカプセル内に包含されていれば、結果として両者を同時に誘導することが可能であり、必ずしも機能性流体をマイクロカプセル内に封入しなくてもよい。

【0017】

例えばポリウレタンの発泡成形の場合には、液状原料としては、ポリオール、ポリイソシアネート、発泡剤としての水、整泡剤、触媒、架橋剤、鎖伸長剤、減粘剤などが例示される。機能性流体としては、このうちから少なくとも一種を選択することができる。例えば整泡剤を磁性体と共にマイクロカプセル化したものを用い、成形工程において磁石をキャビティ外部に配置すれば、マイクロカプセルは磁石に吸引されて磁石に近い側に高濃度で、磁石に遠い側に低濃度で分布する。その状態で熱などによってマイクロカプセルを破壊すれば、発泡セルの密度あるいは形状が傾斜した構造をもつ発泡ポリウレタン成形品を製造することができる。

【0018】

磁性体が水に分散した磁性流体(以降、水ベース磁性流体と呼ぶ)を、発泡剤としての水の代用として用いることもできる。この場合、成形工程において磁石をキャビティ外部に配置すれば、水ベース磁性流体が磁石に吸引されて磁石に近い側に高濃度で、磁石に遠い側に低濃度で分布する。水の濃度が高い部位では発泡セル径が小さな発泡体が形成され、水の濃度が低い部位では発泡セル径が大きな発泡体が形成される。したがって発泡セルの密度が傾斜した構造をもつ発泡ポリウレタン成形品を製造することができる。

【0019】

発泡ポリウレタンの原料としては、ポリエーテルポリオール又はポリエステルポリオールなどのポリオール成分とTDIあるいはMDIなどのポリイソシアネート及び水などの発泡剤が代表的に例示される。その配合比率は、従来の発泡ポリウレタンの場合と同様でよい。

【0020】

例えばポリオールとしては、多価ヒドロキシ化合物やポリエーテルポリオール類,ポリエステルポリオール類,ポリマーポリオール類,ポリエーテルエステルポリオール類,ポリエーテルポリアミン類,ポリエステルポリアミン類,アルキレンポリオール類,ウレア分散ポリオール類,メラミン変性ポリオール類,ポリカーボネートポリオール類,アクリルポリオール類,ポリブタジエンポリオール類,フェノール変性ポリオール類など公知のポリオールの一種又は複数種を用いることができる。

【0021】

またポリオールは、一分子中の官能基数が2〜8、分子量が1000〜 10000のものを50重量%以上含むことが好ましい。官能基数が2より少ないと発泡成形品の成形が困難となる場合があり、官能基数が8より多いと得られる発泡成形品の引張り伸びなどの物性が極端に低下するようになる。また分子量が1000より小さいと得られる発泡成形品の弾性が失われ、分子量が 10000より大きくなると粘度が高く発泡が困難となって発泡成形品の成形が困難となる。

【0022】

MDI系のポリイソシアネートとしては、4,4'−MDI,2,4'−MDI,粗製MDIあるいはこれらのカルボジイミド変性体,ウレトンイミン変性体などを用いることができる。ポリイソシアネートとポリオールとの混合比は、NCO/OH(インデックス)が 0.6〜 1.2の範囲となるようにするのが望ましい。インデックスが 0.6未満では、得られる発泡成形品の永久歪みなどの物性が低下し、 1.2を越えると架橋反応が進み過ぎて成形性が低下する。

【0023】

発泡剤としては、水、フルオロカーボン類などを用いることができる。発泡剤としての水の添加量は、ポリオール成分 100重量部に対して一般に1〜6重量部程度である。水ベース磁性流体を水の代用の機能性流体として用いる場合には、水ベース磁性流体中の水の量をこの範囲とする必要がある。水ベース磁性流体は水で希釈可能であるので、水量が不足する場合には水ベース磁性流体を水で希釈して用いればよい。

【0024】

また本発明においては、従来と同様に、触媒,架橋剤,整泡剤,鎖伸長剤,減粘剤などの添加物を適宜に配合することができる。触媒としては、公知のアミン系触媒や有機金属系触媒を用いることができ、具体的にはビス(ジメチルアミノエチル)エーテル,ペンタメチルジエチレントリアミン,N,N-ジメチルシクロヘキシルアミン,N,N-ジメチルエタノールアミン,N,N,N',N'-テトラメチルヘキサメチレンジアミン,N,N,N',N'-テトラメチルプロピレンジアミン,N,N,N',N'-テトラメチルエチレンジアミン,トリエチレンジアミン,N-メチル-N'-(ジメチルアミノ)エチルピペラジン,N-メチルモノフォリン,N-エチルモノフォリン,トリエチルアミン,ラウリン酸錫,オクタン酸錫などが例示される。この触媒の添加量は、ポリオール成分 100重量部に対して一般に0.01〜5重量部程度である。

【0025】

架橋剤としては、比較的低分子量のものが用いられ、例えばジオールやトリオール,多価アミン,又はこれらにエチレンオキシド,プロピレンオキシドを付加したもの,トリエタノールアミン,ジエタノールアミンなどを用いることができる。架橋剤の添加量は、ポリオール成分 100重量部に対して一般に0〜20重量部程度である。整泡剤としては、一般に用いられているシリコーン系整泡剤を適宜用いることができる。なお、発泡成形品に要求される性能に応じて、難燃剤,充填材,帯電防止剤,着色剤,安定剤などを、必要に応じて本発明の目的を逸脱しない範囲で添加することができる。

【0026】

また例えばエポキシ樹脂の反応成形の場合には、液状原料としては、エポキシ樹脂と、硬化剤としてのポリアミドと、が例示される。エポキシ樹脂の種類あるいはポリアミドの種類によって、硬度などの各種物性が異なる成形品を製造することができる。そこで例えば複数種のエポキシ樹脂を用いる場合において、そのうち一種を磁性体とともにマイクロカプセル化しておく。そして成形工程において磁石をキャビティ外部に配置すれば、磁石に近い側にそのエポキシ樹脂を高濃度に分布させることができるので、硬度などの物性が傾斜した反応成形品を製造することができる。

【0027】

成形工程においては、キャビティ外から磁力又は電力を印加して機能性流体を誘導する。機能性流体が磁性体を含み磁力によって誘導可能な場合には磁力を印加し、機能性流体がイオン性流体であるなど電力によって誘導可能な場合には直流あるいは交流電力を印加することができる。また比重差を利用すれば機能性流体の誘導に、磁力又は電力に加えて重力を併用することもできる。

【0028】

磁力を用いる場合、磁石をキャビティの外部から成形型に近接あるいは当接させることで行うことができる。また成形型の型面あるいは型面近傍に磁石を配置してもよい。磁石には永久磁石あるいは電磁石を用いることができる。中でも電磁石を用いれば、磁力の印加のオン−オフを瞬時に切り換えることができ、好ましいタイミングで自由に制御することが可能になる。また磁場の強さの制御も容易であるので、反応途中の樹脂原料を流動状況に応じて適切に磁気誘導することができる。特に発泡成形条件を検討する際には、これらの設定を変更するのみで調整が可能となり、試作段階の工数も低減することができる。

【0029】

なお、キャビティの外部から磁力による引付を行うことで閉空間であるキャビティ内に磁場を形成するためには、成形型は比透磁率が低い必要がある。一般の発泡ポリウレタン用の発泡成形型はアルミニウム又はアルミニウム合金から形成されているが、アルミニウムは真空とほぼ同等の透磁率を有しているので、磁力を遮蔽することはなく、キャビティ外部へ磁石を配置することによってキャビティ内に安定した磁場を形成することができる。

【0030】

また電力を印加して機能性流体を誘導する場合には、電極板をキャビティの外部から成形型に近接あるいは当接させ、電極板へ直流または交流電圧を付与することで行うことができる。また成形型の型面あるいは型面近傍に電極板を配置してもよい。勿論、電極板には銅板などの導電性材料を用いればよい。一方キャビティの外部から電力による引付を行うことで閉空間であるキャビティ内に電場を形成するためには、成形型は誘電率が低く、かつ絶縁体材料である必要がある。また電極板へ印加する電圧を自由に制御可能であるため、電磁石を用いた場合と同様の効果を得ることができる。

【実施例】

【0031】

以下、実施例及び比較例により本発明を具体的に説明する。

【0032】

(実施例1)

発泡ポリウレタン成形品を製造するために、表1の組成で各液状原料を混合し、図1に示す成形型1中に注入した。成形型1は、容積125cm3のキャビティ10を備えている。

【0033】

【表1】

【0034】

磁性流体としては、「フェリコロイドW-40」(タイホー工業(株)製)を用いた。この磁性流体は母液が水ベースのもの、つまり水ベース磁性流体である。成分としてはマグネタイトが50%未満の量で含まれ、残部の大部分が水である。

【0035】

上記配合で各原料を混合した直後にキャビティ内に注入した。キャビティ10の上部には、永久磁石2(ネオジム系、表面磁束密度: 510mT、50mm×50mm×25.4mm)が配置されている。なお注入量は、12.5g及び25gの二水準とし、成形品の平均密度が 0.1g/cm3 又は 0.2g /cm3 となるようにした。

【0036】

得られた発泡ポリウレタン成形品は、図2に示すように、キャビティ10の上部に位置していた部位ほどセルが細かく、キャビティ10の下部に位置していた部位ほどセルが粗くなって、セル径の分布が傾斜していた。また磁性流体に起因する着色度合いは、キャビティ10の上部に位置していた部位ほど濃く、キャビティ10の下部に位置していた部位ほど薄くなっていた。注入量の異なる二水準とも、同様の傾向であった。

【0037】

したがって、成形時には水ベース磁性流体が永久磁石2に引き付けられるように誘導されたことが明らかであり、それによって発泡剤としての水も永久磁石2に引き付けられるように誘導されることで、セル径の分布が傾斜したことが明らかである。

【0038】

(実施例2)

図3に示すように、実施例1と同様の永久磁石2をキャビティ10の下部に配置したこと以外は、実施例1と同様にして、発泡ポリウレタン成形品を製造した。

【0039】

得られた発泡ポリウレタン成形品では、キャビティ10の下部に位置する部分ではセル径は細かいものの強度が著しく弱く、触れるだけで粉状に崩れる状態であった。またその他の部位では、セル径が著しく粗くなっていた。これは、キャビティ10に注入した直後は、液状の発泡原料の上表面と型面との間には空間があり、発泡原料は全て下型面に接している。そのため磁力によって磁性流体の全てが永久磁石2に引き付けられ、その状態で発泡したため、キャビティ10の下部に位置する部分における水量が著しく多くなり、その他の部位では水量が不足し過ぎたと考えられる。すなわち発泡前に水が偏って存在する撹拌不良の状態が生じたと考えられる。

【0040】

しかし実施例1では、キャビティ10に注入した直後には液状の発泡原料の上表面と型面との間に空間があり、永久磁石2からの距離が遠い状態で発泡するため、発泡初期には磁力があまり作用せず、磁性流体(水)は発泡の中期から後期になってから磁力によって誘導されることになる。したがって、キャビティ10の上部に永久磁石2を配置することで、極端に水が偏るのが抑制されたと考えられる。

【0041】

(実施例3)

上記の事実を踏まえ、図4に示すように、先ず実施例1と同様に永久磁石2をキャビティ10の上部に配置し、発泡開始から約10〜15秒後に永久磁石3をキャビティ10の下部に配置して成形を行った。他の条件は実施例1と同様である。

【0042】

得られた発泡ポリウレタン成形品では、キャビティ10の下部に位置する部分のセルの粗い領域が実施例1より少なくなっており、撹拌不良を起こさないレベルで最大限に傾斜分布を制御することができた。

【0043】

(比較例)

実施例1において、永久磁石2を用いないこと以外は実施例1と同様にして、発泡ポリウレタン成形品を製造した。

【0044】

得られた発泡ポリウレタン成形品では、均一なセルを形成しており、傾斜分布はみられなかった。

【産業上の利用可能性】

【0045】

本発明の製造方法は、ポリウレタンの発泡成形、エポキシ樹脂あるいはフェノール樹脂など2液硬化型の熱硬化性樹脂を用いた成形などに利用することができる。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施例に用いた発泡成形型の断面図である。

【図2】本発明の一実施例で成形された発泡ポリウレタン成形品の断面図である。

【図3】本発明の第2の実施例に用いた発泡成形型の断面図である。

【図4】本発明の第3の実施例に用いた発泡成形型の断面図である。

【符号の説明】

【0047】

1:成形型 2、3:永久磁石 10:キャビティ

【特許請求の範囲】

【請求項1】

成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

該キャビティ内で複数種の該液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の該液状原料は磁力又は電力によって誘導可能な機能性流体であり、該成形工程においてキャビティ外から磁力又は電力を印加して該機能性流体を誘導し、該機能性流体によって付与される反応特性を該反応成形品内で傾斜分布させることを特徴とする反応成形品の製造方法。

【請求項2】

複数種の前記液状原料は、ポリオールと、イソシアネートと、発泡剤と、からなり、該発泡剤は磁性体が水に分散してなる磁性流体であり、

該発泡剤が前記機能性流体を構成し、前記成形工程では該発泡剤を誘導することで発泡密度を傾斜させる請求項1に記載の反応成形品の製造方法。

【請求項3】

前記機能性流体はマイクロカプセル内に封入され、前記成形工程では前記機能性流体と共に該マイクロカプセルを誘導した後に破壊する請求項1に記載の反応成形品の製造方法。

【請求項4】

成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

該キャビティ内で複数種の該液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の該液状原料は、磁性体又は誘電体と共にマイクロカプセル内に封入され、該成形工程においてキャビティ外から磁力又は電力を印加して該マイクロカプセルを誘導した後に破壊し、該マイクロカプセル内に封入されていた該液状原料によって付与される反応特性を該反応成形品内で傾斜分布させることを特徴とする反応成形品の製造方法。

【請求項1】

成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

該キャビティ内で複数種の該液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の該液状原料は磁力又は電力によって誘導可能な機能性流体であり、該成形工程においてキャビティ外から磁力又は電力を印加して該機能性流体を誘導し、該機能性流体によって付与される反応特性を該反応成形品内で傾斜分布させることを特徴とする反応成形品の製造方法。

【請求項2】

複数種の前記液状原料は、ポリオールと、イソシアネートと、発泡剤と、からなり、該発泡剤は磁性体が水に分散してなる磁性流体であり、

該発泡剤が前記機能性流体を構成し、前記成形工程では該発泡剤を誘導することで発泡密度を傾斜させる請求項1に記載の反応成形品の製造方法。

【請求項3】

前記機能性流体はマイクロカプセル内に封入され、前記成形工程では前記機能性流体と共に該マイクロカプセルを誘導した後に破壊する請求項1に記載の反応成形品の製造方法。

【請求項4】

成形型のキャビティ内に複数種の液状原料を注入する注入工程と、

該キャビティ内で複数種の該液状原料のうち少なくとも二種を反応させて固化する成形工程と、

固化後に脱型して成形品を得る脱型工程と、を行う反応成形品の製造方法であって、

少なくとも一種の該液状原料は、磁性体又は誘電体と共にマイクロカプセル内に封入され、該成形工程においてキャビティ外から磁力又は電力を印加して該マイクロカプセルを誘導した後に破壊し、該マイクロカプセル内に封入されていた該液状原料によって付与される反応特性を該反応成形品内で傾斜分布させることを特徴とする反応成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−105353(P2008−105353A)

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願番号】特願2006−292770(P2006−292770)

【出願日】平成18年10月27日(2006.10.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成20年5月8日(2008.5.8)

【国際特許分類】

【出願日】平成18年10月27日(2006.10.27)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]