収容体製造方法および収容体製造装置

【課題】収容体を構成する収容部材を高い接合強度で接合することができる技術を提供する。

【解決手段】空気注入孔形成部510は、穴あけポンチ240によって、第1のシート220に空気注入孔228を形成する。第1シール部550は、第1のシート220と第2のシート230を、第1のシート220の下部収容面223と第2のシート230の上部収容面233によって収容空間10aが形成されるとともに、空気注入孔228と収容空間10aの間に空気通路213が形成されるように接合する。空気注入部560は、空気注入孔228から空気を注入して収容空間10a内の圧力を大気圧以上とする。空気通路遮断部570は、押圧部材270によって空気通路213の収容空間10a側を一時的に遮断する。第2シール部580は、遮断箇所より空気注入孔228側の箇所を接合する。

【解決手段】空気注入孔形成部510は、穴あけポンチ240によって、第1のシート220に空気注入孔228を形成する。第1シール部550は、第1のシート220と第2のシート230を、第1のシート220の下部収容面223と第2のシート230の上部収容面233によって収容空間10aが形成されるとともに、空気注入孔228と収容空間10aの間に空気通路213が形成されるように接合する。空気注入部560は、空気注入孔228から空気を注入して収容空間10a内の圧力を大気圧以上とする。空気通路遮断部570は、押圧部材270によって空気通路213の収容空間10a側を一時的に遮断する。第2シール部580は、遮断箇所より空気注入孔228側の箇所を接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、収容物品を収容空間内に収容する収容体を構築する技術に関する。

【背景技術】

【0002】

従来、特許文献1に記載されている収容体が知られている。特許文献1に記載されている収容体は、袋体の内部にノズル装置を挿入して袋体の内部に気体を供給し、ノズル装置を退避させた後、袋体の底部開口縁をシールしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−122345号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の収容体は、加圧状態でシールを行っているため、接合強度を十分に確保することができない。

本発明は、このような点に鑑みて創案されたものであり、加圧された収容空間内に収容物品を収容する収容体を構成する収容部材を、接合強度を保ちながら接合することができる技術を提供する

【課題を解決するための手段】

【0005】

本発明は、第1の収容面が形成されている第1の収容部材と、第2の収容面が形成されている第2の収容部材を接合することで、第1の収容面と第2の収容面によって収容空間が形成され、また、収容空間内に気体が注入される収容体に関する。第1の収容部材および第2の収容部材は、例えば、厚さが50μm〜200μmの合成樹脂シートにより形成される。第1の収容面および第2の収容面の少なくとも一方は、凹状に形成される。収容空間内に注入する気体としては、種々の気体を用いることができるが、好適には空気が用いられる。収容空間内の圧力は、所望の範囲内の値に設定される。例えば、第1の収容面あるいは第2の収容面が、第1の収容面あるいは第2の収容面に加わった外力による収容物品の損傷を防止することができる復元力を有するように設定される。

【0006】

第1の発明は、収容体製造方法に関する。本発明の収容体製造方法は、以下の構成(工程)を有している。

第1のシートに第1の収容面を形成する(第1の収容面形成工程)。また、第2のシートに第2の収容面を形成する(第2の収容面形成工程)。

次に、第1のシートと第2のシートを重ね、第1の収容面と第2の収容面により収容空間が形成されるとともに、収容空間が気体通路を介して気体注入用開口に連通するように第1のシートと第2のシートを接合する(1次シール工程)。接合方法としては、好適には、熱および圧力を加えて接合する方法が用いられる。1次シールを行う箇所は、収容空間と気体通路を形成することができる適宜の箇所を設定することができる。例えば、収容空間と気体通路の縁部の箇所や、収容空間と気体通路が形成される箇所を除く全箇所を設定することができる。

次に、気体注入用開口から気体を注入して収容空間内の圧力を大気圧以上とする(気体注入工程)。収容空間に気体を注入する方法としては、例えば、気体注入用開口に気体注入用のノズルを挿入し、気体注入用のノズルから気体を注入する方法を用いることができる。

収容空間に気体を注入した後、気体通路を一時的に遮断する(気体通路遮断工程)。本明細書では、「気体通路を遮断する」という記載は、「気体通路の任意の箇所を、当該箇所を気体が通過することができないように一時的に閉じる」ことを意味する。気体通路が遮断されている状態では、収容空間内の圧力が保持される。気体通路を遮断する方法としては、気体通路の遮断および気体通路の遮断の解除を容易に行うことができる方法が用いられる。気体通路を遮断する箇所は、気体通路に沿った任意の箇所を設定することができるが、好適には、収容空間(収容空間の気体流入口)に近い箇所が設定される。

次に、気体通路を遮断した状態で、気体通路が塞がれるように第1のシートと第2のシートを接合する(2次シール工程)。この時、気体注入用開口からの気体の注入は停止されている。例えば、気体注入用開口から気体注入用ノズルが取り出されている。接合方法としては、好適には、熱および圧力を加えて接合する方法が用いられる。2次シールを行う箇所は、好適には、遮断箇所より気体注入用開口側の箇所が設定される。また、2次シールは、遮断箇所と気体注入用開口との間の全箇所で行ってもよいし、1あるいは複数個所で行ってもよい。本発明では、2次シールを行う箇所が収容空間と切り離されている(加圧状態で接合が行われない)ため、2次シールによって十分な接合強度を確保することができる。

次に、2次シールを行った状態で、気体通路の遮断を解除する(気体通路遮断解除工程)。

本発明では、加圧状態で接合されないため、収容区間内の加圧状態を維持しながら、接合強度を確保することができる。

【0007】

気体注入用開口としては、例えば、第1のシートの縁部と第2のシートの縁部の間の開口を用いることができる。この場合には、1次シール工程において、収容空間と、第1シールおよび第2シールの縁部の間に気体通路が形成されるように1次シールを行えばよい。

また、気体注入用開口として、第1のシートまたは第2のシートに形成した気体注入孔(穴)を用いることもできる。この場合には、第1のシートまたは第2のシートに気体注入孔を形成する(気体注入孔形成工程)。気体注入孔の形成は、1次シールを行うまでの適宜の時期に行うことができる。気体注入孔は、例えば、穴あけパンチによって形成することができる。

【0008】

第1の発明の異なる形態では、押圧部材を用いて気体通路の遮断あるいは遮断の解除を行っている。例えば、気体通路を遮断する際には、押圧部材を作動位置に制御し、第1のシートと第2のシートの少なくとも一方を互いに接近する方向に押圧する。一方、気体通路の遮断を解除する際には、押圧部材を待機位置に制御し、押圧部材による第1のシートおよび第2のシートの少なくとも一方の押圧を解除する。

押圧部材としては、例えば、第1のシートと第2のシートの一方に対応して設けられ、作動位置と待機位置に制御可能な押圧部材、あるいは、第1のシートと第2のシートそれぞれに対応して設けられ、作動位置と待機位置に制御可能な一対の押圧部材が用いられる。

【0009】

第1の発明の他の異なる形態では、気体通路の遮断を解除した後、収容体の形状に対応した箇所で、第1のシートおよび第2のシートを切断(例えば、縦切断、横切断)する。

【0010】

第2の発明は、収容体製造装置に関する。本発明の収容体製造装置は、以下の構成を備えている。

第1のシートに第1の収容面を形成する第1の収容面形成部、第2のシートに前記第2の収容面を形成する第2の収容面形成部を備えている。典型的には、第1の収容面形成部と第2の収容面形成部の少なくとも一方は、深絞り加工によって収容面を形成する。

また、第1のシートと第2のシートを重ねた状態で、第1の収容面と第2の収容面により収容空間が形成されるとともに、収容空間が気体通路を介して気体注入用開口に連通するように第1のシートと第2のシートを接合(1次シール)する第1のシール部(1次シール部)を備えている。第1のシール部は、好適には、熱および圧力を加えて第1のシートと第2のシートを接合する。1次シールを行う箇所は、収容空間と気体通路を形成することができる適宜の箇所を設定することができる。

また、気体注入用開口から気体を注入する気体注入部を備えている。気体注入部は、例えば、気体注入用開口に挿入される気体注入用ノズルを有している。

また、気体通路を遮断した状態と、気体通路の遮断を解除した状態に制御可能な気体通路遮断部を備えている。本明細書では、「気体通路を遮断する」という記載は、「気体通路の任意の箇所を、当該箇所を気体が通過することができないように一時的に閉じる」ことを意味する。気体通路遮断部は、気体通路に沿った任意の箇所を遮断することができるが、好適には、収容空間(収容空間の気体流入口)に近い箇所を遮断する。気体通路遮断部は、2次シールを行う場合に気体通路を遮断し、2次シールを行った後に気体通路の遮断を解除する。

また、気体通路が塞がれるように第1のシートと第2のシートを接合(2次シール)する第2のシール部(2次シール部)を備えている。第2のシール部は、好適には、遮断箇所より気体注入用開口側の箇所で第1のシートと第2のシートを接合する。2次シールを行う箇所は、遮断箇所と気体注入用開口の間の全箇所または1あるいは複数個所で行われる。

本発明では、加圧状態での接合を防止することができるため、収容区間内の加圧状態を維持しながら、接合強度を確保することができる。

【0011】

気体注入用開口としては、例えば、第1のシートの縁部と第2のシートの縁部の間の開口を用いることができる。この場合には、第1のシール部(1次シール部)によって、収容空間および気体通路とともに気体注入用開口が形成される。

また、気体注入用開口として、第1のシートまたは第2のシートに形成した気体注入孔(穴)を用いることもできる。この場合には、第1のシートまたは第2のシートに気体注入孔を形成する気体注入孔形成部が設けられる。気体注入孔形成部は、例えば、第1のシールまたは第2のシールに孔(穴)を形成する穴あけパンチを有している。

【0012】

第2の発明の異なる形態では、気体通路遮断部は、第1のシートと第2のシートの少なくとも一方を互いに接近する方向に押圧する作動位置と、第1のシートと第2のシートの少なくとも一方の押圧を解除する待機位置に移動可能な押圧部材を有している。気体通路遮断部は、2次シールを行う場合に押圧部材を作動位置に制御して気体通路を遮断し、2次シールを行った後に押圧部材を待機位置に制御して気体通路の遮断を解除する。押圧部材としては、例えば、第1のシートと第2のシートの一方に対応して設けられ、作動位置と待機位置に制御可能な押圧部材、あるいは、第1のシートと第2のシートそれぞれに対応して設けられ、作動位置と待機位置に制御可能な一対の押圧部材が用いられる。

【0013】

第2の発明の他の異なる形態では、気体通路の遮断を解除した後、収容体の形状に対応した箇所で、第1のシートおよび第2のシートを切断(例えば、縦切断、横切断)する切断部を備えている。

【発明の効果】

【0014】

本発明の収容体製造方法および収容体製造装置を用いることにより、加圧状態で収容空間内に収容物品を収容する収容体を、接合強度を保持しながら製造することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の収容体の一実施の形態の斜視図である。

【図2】図1のII線矢視図である。

【図3】一実施の形態の収容体を構成する上部収容部材および下部収容部材の斜視図である。

【図4】図1のIV−IV線矢視図である。

【図5】重心を求める方法を示す図である。

【図6】重心を求める方法を示す図である。

【図7】重心を求める方法を示す図である。

【図8】本発明の収容体の他の実施の形態の斜視図である。

【図9】図8のIX−IX線矢視図である。

【図10】本発明の収容体の他の実施の形態の変更例を示す図である。

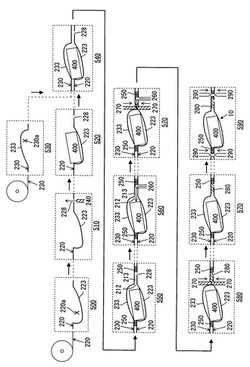

【図11】本発明の収容体製造方法の一実施の形態の概要を示す図である。

【図12】本発明の収容体製造装置の一実施の形態の概要を示す図である。

【図13】収容体製造装置の一実施の形態の1次シール部(1次シール工程)の概要を示す図である。

【図14】収容体製造装置の一実施の形態の空気通路遮断部(空気通路遮断工程)の概要を示す図である。

【図15】収容体製造装置の一実施の形態の2次シール部(2次シール工程)の概要を示す図である。

【図16】収容体製造装置の一実施の形態の切断部(切断工程)の概要を示す図である。

【図17】収容体製造装置の他の実施の形態の1次シール部(1次シール工程)の概要を示す図である。

【図18】収容体製造装置の他の実施の形態の空気注入部(空気注入工程)の概要を示す図である。

【図19】収容体製造装置の他の実施の形態の空気通路遮断部(空気通路遮断工程)の概要を示す図である。

【図20】収容体製造装置の他の実施の形態の空気通路遮断部(空気通路遮断工程)の概要を示す図である。

【図21】収容体製造装置の他の実施の形態の切断部(切断工程)の概要を示す図である。

【発明を実施するための形態】

【0016】

以下に、本発明の収容体の一実施の形態10を、図1〜図7を参照して説明する。本実施の形態の収容体10は、清掃用具等の所定の形状を有する物品を収容空間に収容した状態で、水平面上に自立可能な収容体として構成されている。勿論、収容空間には、適宜の形状の物品を収容することができる。収容体10の外形形状、例えば、収容体10を構成する第1の収容部材20および第2の収容部材30の外形形状は、収容物品に応じて適宜変更される。

なお、以下の説明において、第1の方向70、第2の方向80、第3の方向90は、収容体10が水平面上に自立している(補助部材無しに水平面上に立っている)状態において、上部収容面33側(図2では左側)から見た場合の方向を表している。「第1の方向70」は、上下方向(高さ方向)(図2では上下方向)を表している。そして、「第1の方向70の一方側」は、下側(図2の下側)を表し、「第1の方向70の他方側」は、上側(図2では上側)を表している。また、「第2の方向80」は、水平方向(左右方向)(図2では前後方向)を表している。そして、「第2の方向の一方側」は、右側(図2では前方側)を表し、「第2の方向の他方側」は、左側(図2では後方側)を表している。また、「第3の方向90」は、前後方向(図2では左右方向)を表している。そして、「第3の方向の一方側は、前側(図2では左側)を表し、「第3の方向の他方側」は、後側(図2では右側)を表している。

また、特に断りがない限り、「凹状」は、収容空間側が窪んでいる形状を意味し、「凸状」は、収容空間側に突出している形状を意味する。

【0017】

本実施の形態の収容体10の概略構成を、図1〜図3を参照して説明する。図1は、収容体10の斜視図であり、図2は、図1のII線矢視図である。また、図3は、収容体10を構成する下部収容部材20と上部収容部材30の斜視図である。

本実施の形態の収容体10は、図3に示されている下部収容部材20と上部収容部材30を接合して構成されている。なお、本明細書では、収容体を構成する収容部材のうち、収容体10が水平面上に自立している時に下部に配置される収容部材を「下部収容部材」という。下部収容部材20と上部収容部材30は、可撓性を有し、密閉性(ガスバリア性)や防湿効果が高いシート(フィルム)により形成される。下部収容部材20や上部収容部材30を形成するシート(フィルム)としては、例えば、ナイロンとポリエチレンにより形成され、目付が180g/m2、厚さが50μm〜200μmのシートが用いられる。勿論、シートの材料、目付、厚さはこれに限定されない。また、下部収容部材20と上部収容部材30を、異なるシートにより形成することもできる。また、下部収容部材20と上部収容部材30の少なくとも一方は、収容物品400が収容空間10a内に収容されている状態で収容物品400を視認可能な透明性を有するのが好ましい。例えば、透明なシートにより形成する。収容物品400が収容区間10aに収容されている状態で収容物品400を視認可能な透明性は、少なくとも、収容空間10aに収容されている収容物品400の外観を判別可能な透明性を有していればよい。

【0018】

下部収容部材20は、凹状の下部収容空間20aを形成する凹状の下部収容面23を有している。凹状の下部収容面23は、下部(第1の方向70の一方側)に、凹状の底面24aを形成する凹状の底部収容面24を有している。すなわち、下部収容面23および底部収容面24は、第1の方向70の他方側(上側)が開口している凹状に形成されている。凹状の底面24aには、収容物品400が固定配置される。「固定配置されている」という記載は、収容体10の輸送時等に収容物品400が収容空間10a内で移動するのを防止することができ、また、収容物品400を凹状の底面24aから取り外すことができるように、収容物品400が固定されている構成を示す。収容物品400を底面24aに固定配置する方法としては適宜の方法を用いることができる。例えば、収容物品400を台紙に着脱自在に取り付け、台紙を底面24a上に接着テープや接着剤により固定する方法を用いることができる。底部収容面24は、凹状の底面24aに収容物品400を固定配置可能な形状に形成され、下部収容面23は、収容空間10a内に収容物品を収容可能な形状に形成される。

また、下部収容部材20は、下部収容面23の縁部21から延びているフランジ22を有している。本実施の形態では、縁部21は、第1の方向70の一方側(下部)に配置される下部縁部21c、第1の方向70の他方側(上部)に配置される上部縁部21a、第2の方向80の一方側(右側)に配置される右側縁部21b、第2の方向80の他方側(左側)に配置される左側縁部21dにより構成されている。また、フランジ22は、下部縁部21cより第1の方向70の一方側(下側)に配置され、第2の方向80に沿って延びている下部フランジ22c、上部縁部21aより第1の方向70の他方側(上側)に配置され、第2の方向80に沿って延びている上部フランジ22a、右側縁部21bより第2の方向80の一方側(右側)に配置され、第1の方向70に沿って延びている右側フランジ22b、左側縁部21dより第2の方向80の他方側(左側)に配置され、第1の方向70に沿って延びている左側フランジ22dにより構成されている。また、フランジ22a〜22dは、縁部を有している。例えば、下部フランジ22cは、第1の方向70の一方側(下側)に下部縁部22c1を有している。

下部収容部材20が、本発明の「第1の収容部材」に対応し、下部収容面23が、本発明の「第1の収容面」に対応し、底面24aが、本発明の「凹状の底面」に対応し、底部収容面24が、本発明の「底部収容面」に対応する。縁部21が、本発明の「第1の収容面の縁部(第1の縁部)」に対応し、縁部21a〜21dが、それぞれ本発明の「第1の上部縁部」、「第1の右側縁部」、「第1の下部縁部」、「第1の左側縁部」に対応する。また、フランジ22が、本発明の「第1のフランジ」に対応し、フランジ22a〜22dが、それぞれ本発明の「第1の上部フランジ」、「第1の右側フランジ」、「第1の下部フランジ」、「第1の左側フランジ」に対応する。また、下部フランジ22cの下部縁部22c1が、本発明の「第1の下部フランジの下部縁部」に対応する。

【0019】

上部収容部材30は、上部収容面33を有している。上部収容面33は、収容空間10a内に収容物品を収容可能な形状に形成される。本実施の形態では、上部収容面33は、凹状を有しており、凹状の上部収容空間30aを形成する。すなわち、上部収容面33は、第1の方向70の一方側(下側)が開口している凹状に形成されている。なお、上部収容面33は、平面状であってもよい。

また、上部収容部材30は、上部収容面33の縁部31から延びているフランジ32を有している。本実施の形態では、縁部31は、第1の方向70の一方側(下部)に配置される下部縁部31c、第1の方向70の他方側(上部)に配置される上部縁部31a、第2の方向80の一方側(右側)に配置される右側縁部31b、第2の方向80の他方側(左側)に配置される左側縁部31dにより構成されている。また、フランジ32は、下部縁部31cより第1の方向70の一方側(下側)に配置され、第2の方向80に沿って延びている下部フランジ32c、上部縁部31aより第1の方向70の他方側(上側)に配置され、第2の方向80に沿って延びている上部フランジ32a、右側縁部31bより第2の方向80の一方側(右側)に配置され、第1の方向70に沿って延びている右側フランジ32b、左側縁部31dより第2の方向80の他方側(左側)に配置され、第1の方向70に沿って延びている左側フランジ32dにより構成されている。また、フランジ32a〜32dは、縁部を有している。例えば、下部フランジ32cは、第1の方向70の一方側(下側)に下部縁部32c1を有している。

下部収容部材30が、本発明の「第2の収容部材」に対応し、下部収容面33が、本発明の「第2の収容面」に対応する。縁部31が、本発明の「第2の収容面の縁部(第2の縁部)」に対応し、縁部31a〜31dが、それぞれ本発明の「第2の上部縁部」、「第2の右側縁部」、「第2の下部縁部」、「第2の左側縁部」に対応する。また、フランジ32が、本発明の「第2のフランジ」に対応し、フランジ32a〜32dが、それぞれ本発明の「第2の上部フランジ」、「第2の右側フランジ」、「第2の下部フランジ」、「第2の左側フランジ」に対応する。また、下部フランジ32cの下部縁部32c1が、本発明の「第2の下部フランジの下部縁部」に対応する。

【0020】

なお、下部収容部材20と上部収容部材30が接合された状態において、下部収容部材20のフランジ22a〜22dの縁部と上部収容部材30のフランジ32a〜32dの縁部は、対向しているのが好ましいが、ずれていてもよい。下部収容部材20のフランジ22b〜22dの縁部21b〜21dからの長さ(幅)、上部収容部材30のフランジ32b〜32dの縁部31b〜31dからの長さ(幅)は、例えば、5mm〜10mmに設定される。

また、本実施の形態の収容体10は、下部フランジ22c(32c)と底部収容面24が水平面に当接することによって、水平面上に自立するように構成される。具体的には、下部フランジ22c(32c)の下部縁部22c1(32c1)と底部収容面24が水平面に当接する。このため、下部フランジ22c(32c)は、自立可能な強度を有するように構成される。例えば、所望の強度を有するシートを用いる。あるいは、下部フランジが所望の強度を有するように、下部フランジ22cと32cを接合する。

【0021】

下部収容部材20と上部収容部材30は、図1、図2に示されているように、下部収容面23と上部収容面33が対向する(下部収容面23の縁部21と上部収容面33の縁部31が対向する)ように重ねられた状態で、接合部11で接合されている。本実施の形態では、下部収容部材20と上部収容部材30は、上部縁部21a(31a)の箇所に形成されている上部接合部11a、右側縁部21b(31b)の箇所に形成されている右側接合部11b、下部縁部21c(31c)の箇所に形成されている下部接合部11c、左側縁部21d(31d)の箇所に形成されている左側接合部11dで接合されている。接合部11a〜11dは、例えば、3mm程度の幅を有している。また、収容体10は、例えば、第1の方向70に沿った長さ(高さ)が約250mm、第2の方向80に沿った長さ(幅)が約140mm、第3の方向90に沿った長さ(奥行き)が約90mmの大きさである。

【0022】

収容空間10a内に空気が注入される。ここで、収容空間10a内の圧力が低い方が、収容体10が自立し易い。一方、下部収容面23や上部収容面33に加えられる外力による収容物品400の損傷を防止するためには、収容空間10a内の圧力を高くして、下部収容面23や上部収容面33の復元性を高くする方がよい。

本実施の形態では、収容空間10a内の圧力は、大気圧〜大気圧の5倍の範囲内、好適には、大気圧〜大気圧の3倍の範囲内に設定される。

【0023】

本実施の形態の収容体10は、下部フランジ22cおよび32cと下部収容面23が水平面に当接することによって自立するように構成される。このため、以下のような構成を有している。

下部フランジ22cおよび32cと水平面との当接箇所と、下部収容面23と水平面との当接箇所で囲まれる領域の面積が広い方が、自立時の安定性が高く、また、収容物品400を固定配置し易い。このため、本実施の形態では、収容体10が水平面上に自立している状態において、凹状の底面24aが水平面に略平行に延びる略平面状となるように底部収容面24が形成されている。そして、本実施の形態では、シートを深絞り加工することによって、底部収容面24を有する下部収容面23を形成している。

また、第1の方向70の一方側(または他方側)から見た時、略円弧状の外周形状を有するように底部収容面24が形成されている。この場合、収容体10が水平面上に自立している状態では、収容体10と水平面は、図4に示されているように当接箇所T1とT2で当接する。当接箇所T1は、下部フランジ22cおよび下部フランジ32cと水平面との当接箇所であり、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1に沿って配置される。当接箇所T2は、底部収容面24と水平面との当接箇所であり、底部収容面24の外周形状に沿って配置される。図4では、当接箇所T1は、直線に沿って配置され、当接箇所T2は、円弧に沿って配置されている。なお、当接箇所T1およびT2の配置位置は、図4に示されている位置に限定されない。例えば、下部フランジ22cおよび下部フランジ32cは、下部収容部材20と上部収容部材30を接合する際の熱や圧力等によって平面とならないことがある。このような場合には、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1が直線にならないため、当接箇所T1は、直線ではなく、曲線に沿って配置される。

なお、底部収容面24の外周形状は、円弧形状に限定されない。底部収容面24と水平面との当接箇所T2は、底部収容面24の外周形状に対応した位置に配置される。

【0024】

また、本実施の形態の収容体10は、重心Gの位置が、収容体10が自立し易い位置に設定されている。

収容体10の重心Gの位置は、例えば、図5〜図6に示されている方法で求めることができる。収容体10の上部フランジ22a(32a)の第1の方向70の他方側(上部)の端部に、第2の方向80に沿った3箇所に穴41、42、43をあける。まず、図5に示されているように、穴41を支持し、フリーな状態でぶらさげる。そして、第3の方向90の一方側(表側)からみて、穴41を通る垂線41Gを判別する。次に、図6に示されているように、穴42を支持し、フリーな状態でぶらさげる。そして、第3の方向90の一方側(表側)からみて、穴42を通る垂線42Gを判別する。次に、図7に示されているように、穴43を支持し、フリーな状態でぶらさげる。そして、第2の方向80の一方側(右側)からみて、穴43を通る垂線43Gを判別する。以上のようにして判別した垂線41G、42G、43Gが交差する点を収容体10の重心Gの位置とする。

次に、図2に示されているように、収容体10を、下部フランジ22c(32c)と底部収容面24が水平面Fに当接するように、水平面F上に配置する。そして、収容体10の重心Gを水平面Fに垂直に投影する線gを引く。この時、図4に示されているように、線gが、下部フランジ22cおよび32cと水平面Fとの当接点T1と、底部収容面24と水平面Fとの当接点T2によって囲まれる領域Sを通るように構成する。領域Sは、下部フランジ22cおよび32cと水平面Fとの当接点T1と、底部収容面24と水平面Fとの当接点T2を結ぶ線によって囲まれる領域のうち面積が最も大きい領域を意味する。なお、線gが、領域Sの中央部を通るように構成するのが好ましい。このように構成することにより、収容体10は、下部フランジ22c(32c)と底部収容面24が水平面に当接した状態で自立し易くなる。

本実施の形態の収容体10は、下部フランジ22cおよび32cと底部収容面24が水平面Fと当接することによって収容体10が水平面F上に自立するため、フランジ22および32は、少なくとも下部フランジ22cおよび32cを有していればよい。

【0025】

また、本実施の形態の収容体10は、第2の方向80の一方側(または他方側)から見て、右側接合部11bと左側接合部11d、すなわち、右側フランジ22b(32b)と左側フランジ22d(32d)が傾斜している。

図2に示されているように、右側フランジ22b(32b)と左側フランジ22d(32d)は、第1の方向70の他方側(上側)の上端部が第1の方向70の一方側(下側)の下端部より、第3の方向90の他方側(後側)、すなわち、下部収容面23側に配置されるように傾斜している。言い換えれば、収容体10の下部フランジ22cおよび32cと底部収容面24が水平面Fに当接している状態において、第2の方向80の一方側(右側)からみて、右側接合部11bと左側接合部11d、すなわち、右側フランジ22b(32b)と左側フランジ22d(32d)が、水平面と平行な第3の方向(前後方向)に対して角度θ(<90度)を有している。本実施の形態では、角度θは、75度〜80度の範囲に設定されている。このように、右側接合部11bと左側接合部11d、すなわち、右側フランジ22b(32b)と左側フランジ22d(32d)を傾斜させることにより、収容体10が自立し易くなる。

なお、右側フランジ22b(32b)と左側フランジ22d(32d)を傾斜させる構成は、省略することもできる。

【0026】

以上では、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1と底部収容面24を水平面Fに当接させることによって収容体10を水平面F上に自立させたが、収容体10を水平面F上に自立させる方法はこれに限定されない。例えば、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1の少なくとも一方と底部収容面24を水平面Fに当接させる方法を用いることができる。あるいは、下部縁部22c1以外の下部フランジ22cの箇所および下部縁部32c1以外の下部フランジ32cの箇所の少なくとも一方と底部収容面24を水平面Fに当接させる方法を用いることができる。

また、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1は、同じ箇所(対向する箇所)で水平面Fに当接してもよいし、異なる箇所で水平面Fに当接してもよい。

【0027】

一実施の形態の収容体10は、下部フランジ22c(32c)と下部収容面23(底部収容面24)によって水平面上に自立する構成を用いたが、下部収容面のみによって水平面上に自立する構成を用いることもできる。他の実施の形態の収容体110を図8、図9に示す。図8は、他の実施の形態の収容体110の斜視図であり、図9は、図8のIX−IX線矢視図である。

本実施の形態の収容体110は、収容体10と同様に、下部収容部材120と上部収容部材130により構成されている。本実施の形態の収容体110は、下部収容部材120の構成が収容体10の下部収容体20と異なっている。したがって、以下では、主に、下部収容部120の構成を説明する。

下部収容部材120は、下部収容空間120aを形成する下部収容面123を有している。下部収容面123は、第1の方向70の一方側(下部)に、凸状の底面を形成するための凹状の底部収容面124、125と凸状の底部収容面126を有している。凹状の底部収容面124によって凹状の底面124aが形成され、凹状の底部収容面125によって凹状の底面125aが形成され、凸状の底部収容面126によって凸状の底面126aが形成されている。本実施の形態では、凹状の底部収容面124と125は、凸状の底部収容面126の外周に沿って形成されている。そして、凸状の底面126a上に、収容物品400が固定して取り付けられる。「凹状」は、収容空間110a側が窪んでいる形状を意味し、「凸状」は、収容空間110a側に突出している形状を意味する。

凸状の底部収容面126は、収容物品400が凸状の底面126a上に固定配置可能な形状に形成される。例えば、収容体110が水平面上に自立している状態において、凸状の底面126aが水平面に略平行に延びる略平面状となるように凸状の底部収容面126が形成される。

【0028】

本実施の形態の収容体110は、下部収容部材120の凹状の底部収容面124と125が水平面に当接することによって自立するように構成されている。そして、凹状の底部収容面124と125が水平面に当接されている状態において、収容体110の重心Gを水平面に垂直に投影した線gが、凹状の底部収容面124と水平面との当接点T1と、凹状の底部収容面125と水平面との当接点T2によって囲まれる領域Sを通るように構成される。領域Sは、凹状の底部収容面124と水平面との当接点T1と、凹状の底部収容面125と水平面との当接点T2を結ぶ線によって囲まれる領域のうち最も面積が大きい領域を意味する。

また、本実施の形態の収容体110は、右側接合部と左側接合部、すなわち、右側フランジ122b(132b)と左側フランジ122d(132d)が、収容体10と同様に、第2の方向80の一方側からみて傾斜している。なお、右側フランジ122b(132b)と左側フランジ122d(132d)が傾斜している構成は、省略することもできる。

【0029】

凹状の底部収容面124および125は、収容体400が凸状の底面126a上に固定配置可能であり、収容体110が水平面上に自立可能な適宜の形状に形成され、また、適宜の位置に配置される。

本実施の形態では、図9に示されているように、凹状の底部収容面124は、第2の方向80(下部フランジ)に略平行に形成され、凹状の底部収容面125は、凹状の底部収容面124の両端部から延びている略円弧に沿って形成されている。すなわち、凹状の底部収容面124と125が、連続して形成されている。この場合、凹状の底部収容面124と水平面との当接箇所T1は、直線(略直線を含む)に沿って配置され、凹状の底部収容面125と水平面との当接箇所T2は、円弧(略円弧を含む)に沿って配置される。

凹状の底部収容面124と125は、直線および円弧に沿った少なくとも一部で水平面に当接していればよい。例えば、図10に示されているように、凹状の底部収容面124が、直線に沿った一部の当接箇所T11で水平面に当接し、凹状の底部収容面125が、円弧に沿った複数の当接箇所T21およびT22で水平面に当接するように構成されていてもよい。

【0030】

なお、収容体10の凹状の底部収容面24や、収容体110の凹状の底部収容面124、125や凸状の底部収容面126を深絞り加工によって形成すると、深絞り部のシートの厚さが薄くなり、強度が低下するおそれがある。そこで、深絞り部にゴム等を設けて、強度を高めるようにしてもよい。

また、深絞り部が曲線形状となり、滑り易くなる。このため、深絞り部にゴム等を設け、滑りを防止するようにしてもよい。

また、収容物品400を収容空間から取り出し易くするために、開封補助部を設けてもよい。例えば、収容体に、切り欠き(ノッチ)を形成する。あるいは、収容体に、剥離し易い部分(接着されていない部分)を形成する。

また、収容物品400が収容体10の凹状の底面24a上(あるいは、収容体110の凸状の底面126a上)に固定配置されている状態だけでなく、収容空間内に収容物品400が収容されていない状態においても、水平面上に自立可能であるのが好ましい。すなわち、収容物品400が収容空間内に収容されていない状態で、収容体10の下部フランジ22cおよび32cの少なくとも一方と底部収容面24(あるいは、収容体110の凹状の底部収容面124および125)を水平面上に配置した時、収容体10(110)の重心を水平面に垂直に投影した線が、当接箇所で囲まれる領域を通るように構成するのが好ましい。

また、収容空間内に収容物品400が収容されていない状態で収容体10(あるいは、収容体110)を水平面上に配置した時には、収容体10(あるいは収容体110)の重心を水平面に垂直に投影した線が当接箇所で囲まれる領域を通っていなくても、収容物品400が収容体10の凹状の底面24a上(あるいは、収容体110の凸状の底面126a上)に固定配置されている状態において、収容体10(あるいは、収容体110)の重心を水平面に垂直に投影した線が当接箇所で囲まれる領域を通っていればよい。

【0031】

以上のように、本発明の収容体では、全体が可撓性を有するシートで形成されているため、柔らかい。これにより、取り扱いが容易である。また、廃棄時に、小さくなるため、廃棄が容易である。また、コストが安い。

収容物品を固定配置するための底部収容面を有しているため、収容容量を増大することができる。

収容空間内が加圧されているため、上部収容面や下部収容面に加わった外力によって収容物品が損傷するのを防止することができる。また、外力によって上部収容面や下部収容面が窪んでも、復元する。

【0032】

次に、本発明の収容体を製造する方法について説明する。本発明の収容体製造方法の1実施の形態の概要が図11に示されている。なお、図11に示されている収容体製造方法は、収容空間10a内の圧力が大気圧以上に設定される収容体を製造するのに好適である。

工程P1は、下部収容面形成工程である、工程P1では、第1のシートに、下部収容部材の下部収容面を形成する。本実施の形態の収容体の下部収容面は、凹状の底面を形成する凹状の底部収容面(あるいは、凸状の底面を形成する凹状の底部収容面および凸状の底部収容面)を有している。このため、工程P1では、深絞り加工によって凹状の底部収容面(あるいは、凹状の底部収容面および凸状の底部収容面)を有する下部収容面を形成している。勿論、下部収容面を形成する方法としては種々の加工方法を用いることができる。工程P1が、本発明の「第1の収容面形成工程」に対応する。

工程P2は、空気注入孔形成工程である。工程P2では、第1のシートに、収容空間内に空気を注入する空気注入用開口として用いられる空気注入孔を形成する。工程P2が、本発明の「気体注入孔形成工程」に対応する。

工程P3は、収容物品供給工程である。工程P3では、第1のシートの下部収容面によって形成された下部収容空間内に収容物品を供給する。この時、収容物品は、搬送時等に収容空間内で移動しないように、底部収容面によって形成される底面上に固定配置される。工程P3が、本発明の「収容物品供給工程」に対応する。

工程P4は、上部収容面形成工程である。工程P4では、第2のシートに、上部収容部材の上部収容面を形成する。上部収容面を形成する加工方法としては、上部収容面の形状に応じて、種々の加工方法を用いることができる。工程P4が、本発明の「第2の収容面形成工程」に対応する。

工程P5は、シート重ね工程である。工程P5では、下部収容面が形成された第1のシートと上部収容面が形成された第2のシートを重ねる。この時、好適には、下部収容面と上部収容面が対向するように、すなわち、下部収容面の縁部と上部収容面の縁部が対向するように第1のシートと第2のシートを重ねる。工程P5が、本発明の「シート重ね工程」に対応する。

なお、空気を注入する空気注入孔を第1のシートに形成したが、第2のシートに形成することもできる。空気注入孔を第2のシートに形成する場合には、工程P2を削除し、工程P4と工程P5の間に、空気注入孔形成工程を設ける。

【0033】

工程P6は、1次シール工程である。工程P6では、第1のシートと第2のシートを、空気通路以外の箇所で接合する(1次シールする)。すなわち、下部収容空間と上部収容空間によって収容空間が形成されるとともに、第1のシート(または第2のシート)に形成された空気注入孔と収容空間との間に、空気を収容空間に注入するための空気通路が形成されるように接合する。第1のシートと第2のシートは、好適には、下部収容空間の縁部と上部収容空間の縁部の箇所で接合される。勿論、これ以外の箇所を接合してもよい。1次シール工程では、典型的には、第1のシートおよび第2のシートをシート素材の軟化点以上に加熱して融解させ、融解した部分を加圧して融着させ、融着部分を冷却して接合部を形成する。すなわち、1次シール工程は、加熱工程と、加圧工程と、冷却工程により構成されている。勿論、第1のシートと第2のシートを接合する方法は、これに限定されない。工程P6が、本発明の「1次シール工程」に対応する。

工程P7は、空気注入工程である。工程P7では、空気注入孔から空気通路を介して収容空間内に空気を注入する。例えば、空気注入孔に空気注入用ノズルを挿入し、空気注入用ノズルから空気通路および0空気流入口を介して収容空間内に空気を注入する。この時、収容空間内の圧力は、大気圧以上、例えば、大気圧〜大気圧の5倍の範囲内、好適には大気圧〜大気圧の3倍の範囲内に設定される。本実施の形態では、空気が、本発明の「気体」に対応し、空気注入孔が、本発明の「気体注入孔」に対応し、工程P7が、本発明の「気体注入工程」に対応する。

工程P8は、空気通路遮断工程である。工程P8は、空気通路を一時的に遮断することによって、後続する2次シールが加圧雰囲気中で行われるのを防止するためのものである。空気通路を遮断する箇所としては、好適には、空気通路の収容空間側の箇所、例えば、収容空間の空気流入口の近傍の箇所が設定される。空気通路を一時的に遮断する方法としては、好適には、第1のシートと第2のシートの少なくとも一方を、第1のシートと第2のシートが接近する方向に押圧する方法を用いることができる。例えば、対向して配置され、待機位置と作動位置に制御可能な一対の押圧部材を用いることができる。押圧部材が作動位置に制御されると、第1のシートと第2のシートが互いに接近する方向に押圧され、空気通路が遮断される。空気通路を遮断する方法としては、他の種々の方法を用いることができる。工程P8が、本発明の「気体通路遮断工程」に対応する。なお、本明細書では、「気体通路を遮断する」という記載は、「気体通路の任意の箇所を、当該箇所を気体が通過することができないように一時的に閉じる」ことを意味する。

【0034】

工程P9は、2次シール工程である。工程P9では、第1のシートと第2のシートを空気通路の箇所で接合する。この工程P9は、好適には、空気通路の収容空間側が遮断され、空気注入孔からの空気の注入が停止している(例えば、空気注入用ノズルが空気注入孔から抜かれている)状態で行われる。2次シールは、空気通路が遮断されている箇所と空気注入孔の間の全箇所あるいは一部の箇所で行われる。2次シール工程は、典型的には、1次シール工程と同様に、加熱工程と、加圧工程と、冷却工程により構成される。工程P9が、本発明の「2次シール工程」に対応する。2次シール工程が加圧雰囲気中で行われないため、接合強度を確保することができる。

工程P10は、空気通路遮断解除工程である。工程P10では、空気通路の遮断を解除する。例えば、押圧部材を用いている場合には、押圧部材を待機位置に制御する。これにより、第1のシートと第2のシートの少なくとも一方への押圧が解除され、空気通路の遮断が解除される。工程P10が、本発明の「気体通路遮断解除工程」に対応する。

工程P11は、切断工程である。工程P11では、1次シールおよび2次シールが施された第1のシートと第2のシートを、収容体の形状や大きさ等に対応する切断箇所で切断する。例えば、第1および第2のシートの長手方向に沿った縦切断や、長手方向に交差する方向に沿った横切断を行う。工程P10が、本発明の「切断工程」に対応する。

なお、本発明の収容体製造方法は、図11に示されている構成に限定されない。例えば、図11に示されている各工程の処理方法、各工程の処理を実行する順番等は適宜変更可能である。

【0035】

次に、本発明の収容体を製造する製造装置について説明する。本発明の収容体製造装置の一実施の形態の概要が図12に示されている。図12に示されている収容体製造装置は、収容空間10a内の圧力が大気圧以上に設定される収容体を製造するのに好適である。

図12に示されている収容体製造装置は、下部収容面形成部500、空気注入孔形成部510、収容物品供給部520、上部収容面形成部530、シート重ね部540、1次シール部550、空気注入部560、空気通路遮断部(空気通路遮断解除部)570、2次シール部580、切断部590により構成されている。

【0036】

図12に示されている各部の動作を、図13〜図16を参照しながら説明する。

下部収容面形成部500は、第1のシート220に、底部収容面を有する下部収容面223を形成する。本実施の形態では、下部収容面形成部500は、深絞り加工によって下部収容面223を形成する。下部収容面形成部500は、公知の加工方法を用いて下部収容面223を形成する加工装置として構成することができる。下部収容面223によって下部収容空間220aが形成される。下部収容面形成部500が、本発明の「第1の収容面形成部(第1の収容面形成工程)」に対応する。

空気注入孔形成部510は、第1のシート220に、収容空間に空気を注入する空気注入用開口として用いられる空気注入孔228を形成する。本実施の形態では、隣接する下部収容面223の間に空気注入孔228が形成される。本実施の形態では、空気注入孔形成部510は、穴あけパンチ240を用いて第1のシート220に空気注入孔228を形成する。第1のシート220に空気注入孔228を形成する部材としては、穴あけパンチ240以外の種々の部材を用いることができる。空気注入孔228の形状は、適宜設定される。本実施の形態では、空気注入ノズルを挿入可能な形状に形成される。空気が、本発明の「気体」に対応し、空気注入孔228が、本発明の「気体注入用開口」に対応し、空気注入孔形成部510が、本発明の「気体注入孔形成部(気体注入孔形成工程)」に対応する。

収容物品供給部520は、第1のシート220の下部収容面223により形成される下部収容空間220aに収容物品400を供給する。なお、収容物品400は、搬送時等に収容物品400が収容空間内で移動しないように、下部収容面223の底部収容面により形成される凹状の底面に固定配置される。収容物品供給部520が、本発明の「収容部物品供給部」に対応する。

【0037】

上部収容面形成部530は、第2のシート230に、上部収容面233を形成する。上部収容面形成部530は、公知の加工方法を用いて上部収容面233を形成する加工装置として構成することができる。上部収容面形成部530が、本発明の「第2の収容面形成部(第2の収容面形成工程)」に対応する。

シート重ね部540は、第1のシート220と第2のシート230を重ねる。好適には、第1のシート220の下部収容面223と第2のシート230の上部収容面233が対向するように(下部収容面223の縁部と上部収容面233の縁部が対向するように)重ねられる。シート重ね部540が、本発明の「シート重ね部(シート重ね工程)」に対応する。

なお、空気注入孔228は、第2のシート230に形成することもできる。空気注入孔228を第2のシート230に形成する場合には、空気注入孔形成部510は、上部収容面形成部520とシート重ね部540の間に設けられる。

【0038】

1次シール部550は、重ねられた第1のシート220と第2のシート230を、下部収容面223と上部収容面233によって収容空間が形成されるとともに、空気注入孔228と収容空間(収容空間の空気流入口212)との間に空気通路213が形成されるように接合(1次シール)する。例えば、下部収容面223の縁部と上部収容面233の縁部の箇所で、空気注入孔228と収容空間の空気流入口212との間の空気通路213を除く箇所に、第1のシート220と第2のシート230を接合する接合部250(第1の接合部)を形成する(図13参照)。なお、接合箇所は、収容空間と空気通路213を形成することができればよく、図13に示した箇所に限定されない。1次シール部550が、本発明の「1次シール部(1次シール工程)」に対応する。

1次シール部550は、例えば、第1のシート220と第2のシート230を加熱してシート材を融解させる加熱部と、融解した部分を加圧(押圧)して融着させる加圧部(押圧部)と、融着した部分を冷却して接合部を形成する冷却部により構成される。加熱部としては、種々の加熱部を用いることができる。例えば、低電圧・大電流が短時間供給されるヒーター線から発熱する熱によって加熱する加熱部を用いることができる(インパルス溶着方法)。また、高温に熱した熱板の輻射熱によって加熱する加熱部を用いることができる(非接触熱板溶着方法)。また、高温に熱した熱板を接触させて加熱する加熱部(接触熱板溶着方法)を用いることができる。また、円形の成形品を加圧し、高速回転させることで発生する摩擦熱により加熱する加熱部を用いることができる(スピンウェルダー溶着方法)。また、高周波の極性の変化によるプラスチックの分子運動によって発生する熱により加熱する加熱部を用いることができる(高周波誘導加熱融着方法)。また、接合するシートの接合箇所をはめ合わせ形状に形成するとともに、金属体(針がね等)を挿入し、接合箇所に高周波を印加することによって、接合箇所を融着させる加熱部を用いることができる(電磁誘導加熱溶着方法)。また、レーザー光を照射して加熱・溶着させる加熱部を用いることができる(レーザー加熱溶着方法)。また、高速(例えば、15kHz〜40kHzで50μ以下の振幅)で振動する金属部材の振動を伝達することで加熱する加熱部を用いることができる(超音波加熱方法)。

なお、加熱部と加圧部を1つの装置に設けることもできる。

第1のシート220と第2のシート230を接合する接合方法としては、これ以外の公知の種々の接合方法を用いることができる。

【0039】

空気注入部560は、収容空間内に空気を注入する。本実施の形態では、空気注入孔228にノズル(空気注入用ノズル)260を挿入する。そして、ノズル260から空気通路213および空気流入口212を介して収容空間内に空気を注入する。例えば、収容空間内の圧力を大気圧〜大気圧の5倍の範囲内、好適には大気圧〜大気圧の3倍の範囲内に設定する。空気注入部560が、本発明の「気体注入部(気体注入工程)」に対応する。

空気通路遮断部570は、収容空間内に空気を注入した後、空気通路を一時的に遮断する。好適には、空気通路213の収容空間側(空気流入口212側)の箇所を遮断する。本実施の形態では、空気通路遮断部570は、対向する一対の押圧部材270を有している。一対の押圧部材270は、第1のシート220と第2のシート230を、互いに接近する方向に押圧する作動位置と、第1のシート220と第2のシート230への押圧を解除する待機位置に制御可能である。空気通路遮断部570は、対向する一対の押圧部材270を作動位置に移動させ、空気通路213の収容空間側(収容空間の空気流入口212の近傍)の箇所において、第1のシート220と第2のシート230を当接させる(図14参照)。これにより、空気注入孔228からの空気の注入を停止しても、収容空間内の圧力が低下することがない。押圧部材270が、本発明の「押圧部材」に対応し、空気通路遮断部570が、本発明の「気体通路遮断部(気体通路遮断工程)」に対応する。なお、第1のシート220と第2のシート230を当接させるには、第1のシート220と第2のシート230の少なくとも一方を他方に接近する方向に押圧すればよい。したがって、空気通路遮断部570は、第1のシート220と第2のシート230の少なくとも一方を他方に接近する方向に押圧する押圧部材を有していればよい。

【0040】

2次シール部580は、空気通路213が押圧部材270によって遮断されている状態で、空気通路213が塞がれるように、第1のシート220と第2のシート230を接合(2次シール)する。例えば、空気通路213の、遮断部材270で遮断されている箇所と空気注入孔228の間の箇所に、第1のシート220と第2のシート230を接合する接合部280(第2の接合部)を形成する(図15参照)。接合部280は、押圧部材270による押圧が解除された時に、空気注入孔228と収容空間(空気流入口213)の間が連通していなければよく、遮断箇所と空気注入孔228の間の一部の箇所に形成してもよい。2次シール部580は、1次シール部550と同様に、第1のシート220と第2のシート230を加熱してシート材を融解させる加熱部と、融解した部分を加圧(押圧)して融着させる加圧部(押圧部)と、融着した部分を冷却して接合部を形成する冷却部により構成することができる。2次シール部580によって接合部280を形成する際には、空気の注入動作が停止されている。例えば、空気注入ノズル260が空気注入孔228から引き出されている。これにより、接合部280を形成する箇所が加圧状態にないため、接合部280の接合強度を確保することができる。また、押圧部材270によって空気注入孔228と収容空間(空気流入口212)の間が遮断されているため、収容空間内の圧力を設定範囲内に保持した状態で2次シールを行うことができる。2次シール部580が、本発明の「2次シール部(2次シール工程)」に対応する。

空気通路遮断部570は、2次シール部580によって2次シールが施された後、空気通路の遮断を解除する。例えば、一対の押圧部材270を、第1のシート220と第2のシート230への押圧を解除する待機位置に制御する。空気通路遮断部270が、本発明の「空気通路遮断解除部(空気通路遮断解除工程)」に対応する。

切断部590は、1次シールおよび2次シールが施された第1のシート220と第2のシート230を切断部材(カッター)290によって切断(例えば、長手方向に沿った縦切断、長手方向と交差する方向に沿った横切断)し、収容体10を得る(図16参照)。切断部590が、本発明の「切断部(切断工程)」に対応する。

【0041】

以上では、第1のシート220または第2のシート230に、空気注入用開口として用いられる空気注入孔228を形成したが、空気注入用開口(気体注入用開口)を形成する方法はこれに限定されない。収容体製造装置(収容体製造方法)の他の実施の形態の概要を、図17〜図21を参照しながら説明する。本実施の形態では、第1のシートの縁部と第2のシートの縁部によって形成される開口を空気注入用開口として用いている。なお、以下では、本実施の形態の要部のみを簡略化して説明する。

本実施の形態では、図11に示されている空気注入孔形成工程P2および図12に示されている空気注入孔形成部510を省略することができる。

図17に示されているように、第1のシート320と第2のシート330を重ねた状態で、収容空間と、収容空間(収容空間の空気流入口312)が空気通路313を介して開口313aに連通するように、第1のシート320と第2のシート330を接合する接合部(1次シール)350を形成する。本実施の形態では、開口313aは、第1のシート320の縁部と第2のシート330の縁部の間に形成されている。図17は、図12の「1次シール部(1次シール工程)550」に対応する。

次に、図18に示されているように、開口313aに空気注入用ノズル360を挿入し、空気通路313および空気流入口312を介して収容空間内に空気を注入する。図18は、図12の「空気注入部(空気注入工程)560」に対応する。

次に、図19に示されているように、押圧部材370を用いて空気通路313を遮断する。図19は、図12の「空気通路遮断部(空気通路遮断工程)570」に対応する。

次に、図20に示されているように、空気通路313が塞がれるように、第1のシート320と第2のシート330を接合する接合部(2次シール)380を形成する。図20は、図12の「2次シール部(2次シール工程)580」に対応する。

次に、図21に示されているように、1次シール350および2次シール380が施された第1のシート320と第2のシート330を切断部材(カッター)を用いて切断する。図21は、図12の「切断部(切断工程)590」に対応する。

【0042】

本発明の収容体、収容体製造方法、収容体製造装置は、実施の形態で説明した構成に限定されず種々の変更、追加、削除が可能である。

実施の形態では、1つの空気注入用開口(気体注入用開口)を用いて1つの収容体を形成したが、1つの空気注入用開口(気体注入用開口)を用いて複数の収容体を形成することもできる。例えば、シート(第1のシートおよび第2のシート)の移動方に沿って、収容空間を逆向きに配置し、1つの空気注入用開口(気体注入用開口)から、移動方向に沿って隣接する2つの収容空間に同時に空気(気体)を注入するように構成することができる。あるいは、1つの空気注入用開口(気体注入用開口)から、シートの移動方向と交差する方向に隣接して配置されている2つの収容空間に同時に空気(気体)を注入するように構成することができる。

収容空間内に注入する気体は、空気に限定されない。

収容空間内の圧力は、収容体が自立し易く、上部収容面あるいは下部収容面に加わる外力による収容物品の損傷を防止することができる適宜の範囲内に設定することができる。

収容体製造方法は、実施の形態で説明した方法に限定されない。例えば、各段階の構成や順番等は適宜変更可能である。また、複数の工程を同時に行ってもよい。

収容体製造装置は、実施の形態で説明した構成に限定されない。例えば、各部の構成や配置順番等は適宜変更可能である。また、複数の工程を1つの装置で実行してもよい。

実施の形態で説明した各構成は、単独で用いることもできるし、適宜選択した複数の構成を組み合わせて用いることもできる。

収容体に収容する収容物品は、適宜選択可能である。また、収容体の形状は、収容物品の形状に応じて適宜変更される。

【符号の説明】

【0043】

10、110 収容体

10a 収容空間

11a〜11d、111a〜111d 接合部

20、120 下部収容部材

20a、120a、220a、320a 下部収容空間

21、31 縁部

21a、31a 上部縁部

21b、31b 右側縁部

21c、31c 下部縁部

21d、31d 左側縁部

22、32、122、132 フランジ

22a、32a、122a、132a 上部フランジ

22b、32b、122b、132b 右側フランジ

22c、32c、122c、132c 下部フランジ

22d、32d、122d、132d 左側フランジ

22c、33c 下部フランジの下部縁部

21a〜21d 縁部

22a〜22d、32a〜32d、122a〜122d、132a〜132d フランジ

23、123、223、323 下部収容面

24 凹状の底部収容面

24a 凹状の底面

30、130 上部収容部材

30a、130a、230a、330a 上部収容空間

31a〜31d 縁部

33、133、233、333 上部収容面

124、125 凹状の底部収容面

124a、125a 凹状の底面

126 凸状の底部収容面

126a 凸状の底面

228 空気注入孔(気体注入用開口)

212、312 空気流入口

213、313 空気通路(気体通路)

220、320 第1のシート

230、330 第2のシート

240 穴あけパンチ

250、280、350、380 接合部

260、360 ノズル

270、370 押圧部材

290 切断部材

313a 開口(気体注入用開口)

500 下部収容面形成部(下部収容面形成工程)

510 空気注入孔形成部(空気注入部形成工程)

520 収容物品供給部(収容物品供給工程)

530 上部収容面形成部(上部収容面形成工程)

540 シート重ね部(シート重ね工程)

550 第1シール部(第1シール工程)

560 空気注入部(空気注入工程)

570 空気通路遮断部(空気通路遮断工程)

580 第2シール部(第2シール工程)

590 切断部(切断工程)

400 収容物品

T1、T2、T11、T21、T21 当接箇所

【技術分野】

【0001】

本発明は、収容物品を収容空間内に収容する収容体を構築する技術に関する。

【背景技術】

【0002】

従来、特許文献1に記載されている収容体が知られている。特許文献1に記載されている収容体は、袋体の内部にノズル装置を挿入して袋体の内部に気体を供給し、ノズル装置を退避させた後、袋体の底部開口縁をシールしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−122345号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の収容体は、加圧状態でシールを行っているため、接合強度を十分に確保することができない。

本発明は、このような点に鑑みて創案されたものであり、加圧された収容空間内に収容物品を収容する収容体を構成する収容部材を、接合強度を保ちながら接合することができる技術を提供する

【課題を解決するための手段】

【0005】

本発明は、第1の収容面が形成されている第1の収容部材と、第2の収容面が形成されている第2の収容部材を接合することで、第1の収容面と第2の収容面によって収容空間が形成され、また、収容空間内に気体が注入される収容体に関する。第1の収容部材および第2の収容部材は、例えば、厚さが50μm〜200μmの合成樹脂シートにより形成される。第1の収容面および第2の収容面の少なくとも一方は、凹状に形成される。収容空間内に注入する気体としては、種々の気体を用いることができるが、好適には空気が用いられる。収容空間内の圧力は、所望の範囲内の値に設定される。例えば、第1の収容面あるいは第2の収容面が、第1の収容面あるいは第2の収容面に加わった外力による収容物品の損傷を防止することができる復元力を有するように設定される。

【0006】

第1の発明は、収容体製造方法に関する。本発明の収容体製造方法は、以下の構成(工程)を有している。

第1のシートに第1の収容面を形成する(第1の収容面形成工程)。また、第2のシートに第2の収容面を形成する(第2の収容面形成工程)。

次に、第1のシートと第2のシートを重ね、第1の収容面と第2の収容面により収容空間が形成されるとともに、収容空間が気体通路を介して気体注入用開口に連通するように第1のシートと第2のシートを接合する(1次シール工程)。接合方法としては、好適には、熱および圧力を加えて接合する方法が用いられる。1次シールを行う箇所は、収容空間と気体通路を形成することができる適宜の箇所を設定することができる。例えば、収容空間と気体通路の縁部の箇所や、収容空間と気体通路が形成される箇所を除く全箇所を設定することができる。

次に、気体注入用開口から気体を注入して収容空間内の圧力を大気圧以上とする(気体注入工程)。収容空間に気体を注入する方法としては、例えば、気体注入用開口に気体注入用のノズルを挿入し、気体注入用のノズルから気体を注入する方法を用いることができる。

収容空間に気体を注入した後、気体通路を一時的に遮断する(気体通路遮断工程)。本明細書では、「気体通路を遮断する」という記載は、「気体通路の任意の箇所を、当該箇所を気体が通過することができないように一時的に閉じる」ことを意味する。気体通路が遮断されている状態では、収容空間内の圧力が保持される。気体通路を遮断する方法としては、気体通路の遮断および気体通路の遮断の解除を容易に行うことができる方法が用いられる。気体通路を遮断する箇所は、気体通路に沿った任意の箇所を設定することができるが、好適には、収容空間(収容空間の気体流入口)に近い箇所が設定される。

次に、気体通路を遮断した状態で、気体通路が塞がれるように第1のシートと第2のシートを接合する(2次シール工程)。この時、気体注入用開口からの気体の注入は停止されている。例えば、気体注入用開口から気体注入用ノズルが取り出されている。接合方法としては、好適には、熱および圧力を加えて接合する方法が用いられる。2次シールを行う箇所は、好適には、遮断箇所より気体注入用開口側の箇所が設定される。また、2次シールは、遮断箇所と気体注入用開口との間の全箇所で行ってもよいし、1あるいは複数個所で行ってもよい。本発明では、2次シールを行う箇所が収容空間と切り離されている(加圧状態で接合が行われない)ため、2次シールによって十分な接合強度を確保することができる。

次に、2次シールを行った状態で、気体通路の遮断を解除する(気体通路遮断解除工程)。

本発明では、加圧状態で接合されないため、収容区間内の加圧状態を維持しながら、接合強度を確保することができる。

【0007】

気体注入用開口としては、例えば、第1のシートの縁部と第2のシートの縁部の間の開口を用いることができる。この場合には、1次シール工程において、収容空間と、第1シールおよび第2シールの縁部の間に気体通路が形成されるように1次シールを行えばよい。

また、気体注入用開口として、第1のシートまたは第2のシートに形成した気体注入孔(穴)を用いることもできる。この場合には、第1のシートまたは第2のシートに気体注入孔を形成する(気体注入孔形成工程)。気体注入孔の形成は、1次シールを行うまでの適宜の時期に行うことができる。気体注入孔は、例えば、穴あけパンチによって形成することができる。

【0008】

第1の発明の異なる形態では、押圧部材を用いて気体通路の遮断あるいは遮断の解除を行っている。例えば、気体通路を遮断する際には、押圧部材を作動位置に制御し、第1のシートと第2のシートの少なくとも一方を互いに接近する方向に押圧する。一方、気体通路の遮断を解除する際には、押圧部材を待機位置に制御し、押圧部材による第1のシートおよび第2のシートの少なくとも一方の押圧を解除する。

押圧部材としては、例えば、第1のシートと第2のシートの一方に対応して設けられ、作動位置と待機位置に制御可能な押圧部材、あるいは、第1のシートと第2のシートそれぞれに対応して設けられ、作動位置と待機位置に制御可能な一対の押圧部材が用いられる。

【0009】

第1の発明の他の異なる形態では、気体通路の遮断を解除した後、収容体の形状に対応した箇所で、第1のシートおよび第2のシートを切断(例えば、縦切断、横切断)する。

【0010】

第2の発明は、収容体製造装置に関する。本発明の収容体製造装置は、以下の構成を備えている。

第1のシートに第1の収容面を形成する第1の収容面形成部、第2のシートに前記第2の収容面を形成する第2の収容面形成部を備えている。典型的には、第1の収容面形成部と第2の収容面形成部の少なくとも一方は、深絞り加工によって収容面を形成する。

また、第1のシートと第2のシートを重ねた状態で、第1の収容面と第2の収容面により収容空間が形成されるとともに、収容空間が気体通路を介して気体注入用開口に連通するように第1のシートと第2のシートを接合(1次シール)する第1のシール部(1次シール部)を備えている。第1のシール部は、好適には、熱および圧力を加えて第1のシートと第2のシートを接合する。1次シールを行う箇所は、収容空間と気体通路を形成することができる適宜の箇所を設定することができる。

また、気体注入用開口から気体を注入する気体注入部を備えている。気体注入部は、例えば、気体注入用開口に挿入される気体注入用ノズルを有している。

また、気体通路を遮断した状態と、気体通路の遮断を解除した状態に制御可能な気体通路遮断部を備えている。本明細書では、「気体通路を遮断する」という記載は、「気体通路の任意の箇所を、当該箇所を気体が通過することができないように一時的に閉じる」ことを意味する。気体通路遮断部は、気体通路に沿った任意の箇所を遮断することができるが、好適には、収容空間(収容空間の気体流入口)に近い箇所を遮断する。気体通路遮断部は、2次シールを行う場合に気体通路を遮断し、2次シールを行った後に気体通路の遮断を解除する。

また、気体通路が塞がれるように第1のシートと第2のシートを接合(2次シール)する第2のシール部(2次シール部)を備えている。第2のシール部は、好適には、遮断箇所より気体注入用開口側の箇所で第1のシートと第2のシートを接合する。2次シールを行う箇所は、遮断箇所と気体注入用開口の間の全箇所または1あるいは複数個所で行われる。

本発明では、加圧状態での接合を防止することができるため、収容区間内の加圧状態を維持しながら、接合強度を確保することができる。

【0011】

気体注入用開口としては、例えば、第1のシートの縁部と第2のシートの縁部の間の開口を用いることができる。この場合には、第1のシール部(1次シール部)によって、収容空間および気体通路とともに気体注入用開口が形成される。

また、気体注入用開口として、第1のシートまたは第2のシートに形成した気体注入孔(穴)を用いることもできる。この場合には、第1のシートまたは第2のシートに気体注入孔を形成する気体注入孔形成部が設けられる。気体注入孔形成部は、例えば、第1のシールまたは第2のシールに孔(穴)を形成する穴あけパンチを有している。

【0012】

第2の発明の異なる形態では、気体通路遮断部は、第1のシートと第2のシートの少なくとも一方を互いに接近する方向に押圧する作動位置と、第1のシートと第2のシートの少なくとも一方の押圧を解除する待機位置に移動可能な押圧部材を有している。気体通路遮断部は、2次シールを行う場合に押圧部材を作動位置に制御して気体通路を遮断し、2次シールを行った後に押圧部材を待機位置に制御して気体通路の遮断を解除する。押圧部材としては、例えば、第1のシートと第2のシートの一方に対応して設けられ、作動位置と待機位置に制御可能な押圧部材、あるいは、第1のシートと第2のシートそれぞれに対応して設けられ、作動位置と待機位置に制御可能な一対の押圧部材が用いられる。

【0013】

第2の発明の他の異なる形態では、気体通路の遮断を解除した後、収容体の形状に対応した箇所で、第1のシートおよび第2のシートを切断(例えば、縦切断、横切断)する切断部を備えている。

【発明の効果】

【0014】

本発明の収容体製造方法および収容体製造装置を用いることにより、加圧状態で収容空間内に収容物品を収容する収容体を、接合強度を保持しながら製造することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の収容体の一実施の形態の斜視図である。

【図2】図1のII線矢視図である。

【図3】一実施の形態の収容体を構成する上部収容部材および下部収容部材の斜視図である。

【図4】図1のIV−IV線矢視図である。

【図5】重心を求める方法を示す図である。

【図6】重心を求める方法を示す図である。

【図7】重心を求める方法を示す図である。

【図8】本発明の収容体の他の実施の形態の斜視図である。

【図9】図8のIX−IX線矢視図である。

【図10】本発明の収容体の他の実施の形態の変更例を示す図である。

【図11】本発明の収容体製造方法の一実施の形態の概要を示す図である。

【図12】本発明の収容体製造装置の一実施の形態の概要を示す図である。

【図13】収容体製造装置の一実施の形態の1次シール部(1次シール工程)の概要を示す図である。

【図14】収容体製造装置の一実施の形態の空気通路遮断部(空気通路遮断工程)の概要を示す図である。

【図15】収容体製造装置の一実施の形態の2次シール部(2次シール工程)の概要を示す図である。

【図16】収容体製造装置の一実施の形態の切断部(切断工程)の概要を示す図である。

【図17】収容体製造装置の他の実施の形態の1次シール部(1次シール工程)の概要を示す図である。

【図18】収容体製造装置の他の実施の形態の空気注入部(空気注入工程)の概要を示す図である。

【図19】収容体製造装置の他の実施の形態の空気通路遮断部(空気通路遮断工程)の概要を示す図である。

【図20】収容体製造装置の他の実施の形態の空気通路遮断部(空気通路遮断工程)の概要を示す図である。

【図21】収容体製造装置の他の実施の形態の切断部(切断工程)の概要を示す図である。

【発明を実施するための形態】

【0016】

以下に、本発明の収容体の一実施の形態10を、図1〜図7を参照して説明する。本実施の形態の収容体10は、清掃用具等の所定の形状を有する物品を収容空間に収容した状態で、水平面上に自立可能な収容体として構成されている。勿論、収容空間には、適宜の形状の物品を収容することができる。収容体10の外形形状、例えば、収容体10を構成する第1の収容部材20および第2の収容部材30の外形形状は、収容物品に応じて適宜変更される。

なお、以下の説明において、第1の方向70、第2の方向80、第3の方向90は、収容体10が水平面上に自立している(補助部材無しに水平面上に立っている)状態において、上部収容面33側(図2では左側)から見た場合の方向を表している。「第1の方向70」は、上下方向(高さ方向)(図2では上下方向)を表している。そして、「第1の方向70の一方側」は、下側(図2の下側)を表し、「第1の方向70の他方側」は、上側(図2では上側)を表している。また、「第2の方向80」は、水平方向(左右方向)(図2では前後方向)を表している。そして、「第2の方向の一方側」は、右側(図2では前方側)を表し、「第2の方向の他方側」は、左側(図2では後方側)を表している。また、「第3の方向90」は、前後方向(図2では左右方向)を表している。そして、「第3の方向の一方側は、前側(図2では左側)を表し、「第3の方向の他方側」は、後側(図2では右側)を表している。

また、特に断りがない限り、「凹状」は、収容空間側が窪んでいる形状を意味し、「凸状」は、収容空間側に突出している形状を意味する。

【0017】

本実施の形態の収容体10の概略構成を、図1〜図3を参照して説明する。図1は、収容体10の斜視図であり、図2は、図1のII線矢視図である。また、図3は、収容体10を構成する下部収容部材20と上部収容部材30の斜視図である。

本実施の形態の収容体10は、図3に示されている下部収容部材20と上部収容部材30を接合して構成されている。なお、本明細書では、収容体を構成する収容部材のうち、収容体10が水平面上に自立している時に下部に配置される収容部材を「下部収容部材」という。下部収容部材20と上部収容部材30は、可撓性を有し、密閉性(ガスバリア性)や防湿効果が高いシート(フィルム)により形成される。下部収容部材20や上部収容部材30を形成するシート(フィルム)としては、例えば、ナイロンとポリエチレンにより形成され、目付が180g/m2、厚さが50μm〜200μmのシートが用いられる。勿論、シートの材料、目付、厚さはこれに限定されない。また、下部収容部材20と上部収容部材30を、異なるシートにより形成することもできる。また、下部収容部材20と上部収容部材30の少なくとも一方は、収容物品400が収容空間10a内に収容されている状態で収容物品400を視認可能な透明性を有するのが好ましい。例えば、透明なシートにより形成する。収容物品400が収容区間10aに収容されている状態で収容物品400を視認可能な透明性は、少なくとも、収容空間10aに収容されている収容物品400の外観を判別可能な透明性を有していればよい。

【0018】

下部収容部材20は、凹状の下部収容空間20aを形成する凹状の下部収容面23を有している。凹状の下部収容面23は、下部(第1の方向70の一方側)に、凹状の底面24aを形成する凹状の底部収容面24を有している。すなわち、下部収容面23および底部収容面24は、第1の方向70の他方側(上側)が開口している凹状に形成されている。凹状の底面24aには、収容物品400が固定配置される。「固定配置されている」という記載は、収容体10の輸送時等に収容物品400が収容空間10a内で移動するのを防止することができ、また、収容物品400を凹状の底面24aから取り外すことができるように、収容物品400が固定されている構成を示す。収容物品400を底面24aに固定配置する方法としては適宜の方法を用いることができる。例えば、収容物品400を台紙に着脱自在に取り付け、台紙を底面24a上に接着テープや接着剤により固定する方法を用いることができる。底部収容面24は、凹状の底面24aに収容物品400を固定配置可能な形状に形成され、下部収容面23は、収容空間10a内に収容物品を収容可能な形状に形成される。

また、下部収容部材20は、下部収容面23の縁部21から延びているフランジ22を有している。本実施の形態では、縁部21は、第1の方向70の一方側(下部)に配置される下部縁部21c、第1の方向70の他方側(上部)に配置される上部縁部21a、第2の方向80の一方側(右側)に配置される右側縁部21b、第2の方向80の他方側(左側)に配置される左側縁部21dにより構成されている。また、フランジ22は、下部縁部21cより第1の方向70の一方側(下側)に配置され、第2の方向80に沿って延びている下部フランジ22c、上部縁部21aより第1の方向70の他方側(上側)に配置され、第2の方向80に沿って延びている上部フランジ22a、右側縁部21bより第2の方向80の一方側(右側)に配置され、第1の方向70に沿って延びている右側フランジ22b、左側縁部21dより第2の方向80の他方側(左側)に配置され、第1の方向70に沿って延びている左側フランジ22dにより構成されている。また、フランジ22a〜22dは、縁部を有している。例えば、下部フランジ22cは、第1の方向70の一方側(下側)に下部縁部22c1を有している。

下部収容部材20が、本発明の「第1の収容部材」に対応し、下部収容面23が、本発明の「第1の収容面」に対応し、底面24aが、本発明の「凹状の底面」に対応し、底部収容面24が、本発明の「底部収容面」に対応する。縁部21が、本発明の「第1の収容面の縁部(第1の縁部)」に対応し、縁部21a〜21dが、それぞれ本発明の「第1の上部縁部」、「第1の右側縁部」、「第1の下部縁部」、「第1の左側縁部」に対応する。また、フランジ22が、本発明の「第1のフランジ」に対応し、フランジ22a〜22dが、それぞれ本発明の「第1の上部フランジ」、「第1の右側フランジ」、「第1の下部フランジ」、「第1の左側フランジ」に対応する。また、下部フランジ22cの下部縁部22c1が、本発明の「第1の下部フランジの下部縁部」に対応する。

【0019】

上部収容部材30は、上部収容面33を有している。上部収容面33は、収容空間10a内に収容物品を収容可能な形状に形成される。本実施の形態では、上部収容面33は、凹状を有しており、凹状の上部収容空間30aを形成する。すなわち、上部収容面33は、第1の方向70の一方側(下側)が開口している凹状に形成されている。なお、上部収容面33は、平面状であってもよい。

また、上部収容部材30は、上部収容面33の縁部31から延びているフランジ32を有している。本実施の形態では、縁部31は、第1の方向70の一方側(下部)に配置される下部縁部31c、第1の方向70の他方側(上部)に配置される上部縁部31a、第2の方向80の一方側(右側)に配置される右側縁部31b、第2の方向80の他方側(左側)に配置される左側縁部31dにより構成されている。また、フランジ32は、下部縁部31cより第1の方向70の一方側(下側)に配置され、第2の方向80に沿って延びている下部フランジ32c、上部縁部31aより第1の方向70の他方側(上側)に配置され、第2の方向80に沿って延びている上部フランジ32a、右側縁部31bより第2の方向80の一方側(右側)に配置され、第1の方向70に沿って延びている右側フランジ32b、左側縁部31dより第2の方向80の他方側(左側)に配置され、第1の方向70に沿って延びている左側フランジ32dにより構成されている。また、フランジ32a〜32dは、縁部を有している。例えば、下部フランジ32cは、第1の方向70の一方側(下側)に下部縁部32c1を有している。

下部収容部材30が、本発明の「第2の収容部材」に対応し、下部収容面33が、本発明の「第2の収容面」に対応する。縁部31が、本発明の「第2の収容面の縁部(第2の縁部)」に対応し、縁部31a〜31dが、それぞれ本発明の「第2の上部縁部」、「第2の右側縁部」、「第2の下部縁部」、「第2の左側縁部」に対応する。また、フランジ32が、本発明の「第2のフランジ」に対応し、フランジ32a〜32dが、それぞれ本発明の「第2の上部フランジ」、「第2の右側フランジ」、「第2の下部フランジ」、「第2の左側フランジ」に対応する。また、下部フランジ32cの下部縁部32c1が、本発明の「第2の下部フランジの下部縁部」に対応する。

【0020】

なお、下部収容部材20と上部収容部材30が接合された状態において、下部収容部材20のフランジ22a〜22dの縁部と上部収容部材30のフランジ32a〜32dの縁部は、対向しているのが好ましいが、ずれていてもよい。下部収容部材20のフランジ22b〜22dの縁部21b〜21dからの長さ(幅)、上部収容部材30のフランジ32b〜32dの縁部31b〜31dからの長さ(幅)は、例えば、5mm〜10mmに設定される。

また、本実施の形態の収容体10は、下部フランジ22c(32c)と底部収容面24が水平面に当接することによって、水平面上に自立するように構成される。具体的には、下部フランジ22c(32c)の下部縁部22c1(32c1)と底部収容面24が水平面に当接する。このため、下部フランジ22c(32c)は、自立可能な強度を有するように構成される。例えば、所望の強度を有するシートを用いる。あるいは、下部フランジが所望の強度を有するように、下部フランジ22cと32cを接合する。

【0021】

下部収容部材20と上部収容部材30は、図1、図2に示されているように、下部収容面23と上部収容面33が対向する(下部収容面23の縁部21と上部収容面33の縁部31が対向する)ように重ねられた状態で、接合部11で接合されている。本実施の形態では、下部収容部材20と上部収容部材30は、上部縁部21a(31a)の箇所に形成されている上部接合部11a、右側縁部21b(31b)の箇所に形成されている右側接合部11b、下部縁部21c(31c)の箇所に形成されている下部接合部11c、左側縁部21d(31d)の箇所に形成されている左側接合部11dで接合されている。接合部11a〜11dは、例えば、3mm程度の幅を有している。また、収容体10は、例えば、第1の方向70に沿った長さ(高さ)が約250mm、第2の方向80に沿った長さ(幅)が約140mm、第3の方向90に沿った長さ(奥行き)が約90mmの大きさである。

【0022】

収容空間10a内に空気が注入される。ここで、収容空間10a内の圧力が低い方が、収容体10が自立し易い。一方、下部収容面23や上部収容面33に加えられる外力による収容物品400の損傷を防止するためには、収容空間10a内の圧力を高くして、下部収容面23や上部収容面33の復元性を高くする方がよい。

本実施の形態では、収容空間10a内の圧力は、大気圧〜大気圧の5倍の範囲内、好適には、大気圧〜大気圧の3倍の範囲内に設定される。

【0023】

本実施の形態の収容体10は、下部フランジ22cおよび32cと下部収容面23が水平面に当接することによって自立するように構成される。このため、以下のような構成を有している。

下部フランジ22cおよび32cと水平面との当接箇所と、下部収容面23と水平面との当接箇所で囲まれる領域の面積が広い方が、自立時の安定性が高く、また、収容物品400を固定配置し易い。このため、本実施の形態では、収容体10が水平面上に自立している状態において、凹状の底面24aが水平面に略平行に延びる略平面状となるように底部収容面24が形成されている。そして、本実施の形態では、シートを深絞り加工することによって、底部収容面24を有する下部収容面23を形成している。

また、第1の方向70の一方側(または他方側)から見た時、略円弧状の外周形状を有するように底部収容面24が形成されている。この場合、収容体10が水平面上に自立している状態では、収容体10と水平面は、図4に示されているように当接箇所T1とT2で当接する。当接箇所T1は、下部フランジ22cおよび下部フランジ32cと水平面との当接箇所であり、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1に沿って配置される。当接箇所T2は、底部収容面24と水平面との当接箇所であり、底部収容面24の外周形状に沿って配置される。図4では、当接箇所T1は、直線に沿って配置され、当接箇所T2は、円弧に沿って配置されている。なお、当接箇所T1およびT2の配置位置は、図4に示されている位置に限定されない。例えば、下部フランジ22cおよび下部フランジ32cは、下部収容部材20と上部収容部材30を接合する際の熱や圧力等によって平面とならないことがある。このような場合には、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1が直線にならないため、当接箇所T1は、直線ではなく、曲線に沿って配置される。

なお、底部収容面24の外周形状は、円弧形状に限定されない。底部収容面24と水平面との当接箇所T2は、底部収容面24の外周形状に対応した位置に配置される。

【0024】

また、本実施の形態の収容体10は、重心Gの位置が、収容体10が自立し易い位置に設定されている。

収容体10の重心Gの位置は、例えば、図5〜図6に示されている方法で求めることができる。収容体10の上部フランジ22a(32a)の第1の方向70の他方側(上部)の端部に、第2の方向80に沿った3箇所に穴41、42、43をあける。まず、図5に示されているように、穴41を支持し、フリーな状態でぶらさげる。そして、第3の方向90の一方側(表側)からみて、穴41を通る垂線41Gを判別する。次に、図6に示されているように、穴42を支持し、フリーな状態でぶらさげる。そして、第3の方向90の一方側(表側)からみて、穴42を通る垂線42Gを判別する。次に、図7に示されているように、穴43を支持し、フリーな状態でぶらさげる。そして、第2の方向80の一方側(右側)からみて、穴43を通る垂線43Gを判別する。以上のようにして判別した垂線41G、42G、43Gが交差する点を収容体10の重心Gの位置とする。

次に、図2に示されているように、収容体10を、下部フランジ22c(32c)と底部収容面24が水平面Fに当接するように、水平面F上に配置する。そして、収容体10の重心Gを水平面Fに垂直に投影する線gを引く。この時、図4に示されているように、線gが、下部フランジ22cおよび32cと水平面Fとの当接点T1と、底部収容面24と水平面Fとの当接点T2によって囲まれる領域Sを通るように構成する。領域Sは、下部フランジ22cおよび32cと水平面Fとの当接点T1と、底部収容面24と水平面Fとの当接点T2を結ぶ線によって囲まれる領域のうち面積が最も大きい領域を意味する。なお、線gが、領域Sの中央部を通るように構成するのが好ましい。このように構成することにより、収容体10は、下部フランジ22c(32c)と底部収容面24が水平面に当接した状態で自立し易くなる。

本実施の形態の収容体10は、下部フランジ22cおよび32cと底部収容面24が水平面Fと当接することによって収容体10が水平面F上に自立するため、フランジ22および32は、少なくとも下部フランジ22cおよび32cを有していればよい。

【0025】

また、本実施の形態の収容体10は、第2の方向80の一方側(または他方側)から見て、右側接合部11bと左側接合部11d、すなわち、右側フランジ22b(32b)と左側フランジ22d(32d)が傾斜している。

図2に示されているように、右側フランジ22b(32b)と左側フランジ22d(32d)は、第1の方向70の他方側(上側)の上端部が第1の方向70の一方側(下側)の下端部より、第3の方向90の他方側(後側)、すなわち、下部収容面23側に配置されるように傾斜している。言い換えれば、収容体10の下部フランジ22cおよび32cと底部収容面24が水平面Fに当接している状態において、第2の方向80の一方側(右側)からみて、右側接合部11bと左側接合部11d、すなわち、右側フランジ22b(32b)と左側フランジ22d(32d)が、水平面と平行な第3の方向(前後方向)に対して角度θ(<90度)を有している。本実施の形態では、角度θは、75度〜80度の範囲に設定されている。このように、右側接合部11bと左側接合部11d、すなわち、右側フランジ22b(32b)と左側フランジ22d(32d)を傾斜させることにより、収容体10が自立し易くなる。

なお、右側フランジ22b(32b)と左側フランジ22d(32d)を傾斜させる構成は、省略することもできる。

【0026】

以上では、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1と底部収容面24を水平面Fに当接させることによって収容体10を水平面F上に自立させたが、収容体10を水平面F上に自立させる方法はこれに限定されない。例えば、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1の少なくとも一方と底部収容面24を水平面Fに当接させる方法を用いることができる。あるいは、下部縁部22c1以外の下部フランジ22cの箇所および下部縁部32c1以外の下部フランジ32cの箇所の少なくとも一方と底部収容面24を水平面Fに当接させる方法を用いることができる。

また、下部フランジ22cの下部縁部22c1および下部フランジ32cの下部縁部32c1は、同じ箇所(対向する箇所)で水平面Fに当接してもよいし、異なる箇所で水平面Fに当接してもよい。

【0027】

一実施の形態の収容体10は、下部フランジ22c(32c)と下部収容面23(底部収容面24)によって水平面上に自立する構成を用いたが、下部収容面のみによって水平面上に自立する構成を用いることもできる。他の実施の形態の収容体110を図8、図9に示す。図8は、他の実施の形態の収容体110の斜視図であり、図9は、図8のIX−IX線矢視図である。

本実施の形態の収容体110は、収容体10と同様に、下部収容部材120と上部収容部材130により構成されている。本実施の形態の収容体110は、下部収容部材120の構成が収容体10の下部収容体20と異なっている。したがって、以下では、主に、下部収容部120の構成を説明する。

下部収容部材120は、下部収容空間120aを形成する下部収容面123を有している。下部収容面123は、第1の方向70の一方側(下部)に、凸状の底面を形成するための凹状の底部収容面124、125と凸状の底部収容面126を有している。凹状の底部収容面124によって凹状の底面124aが形成され、凹状の底部収容面125によって凹状の底面125aが形成され、凸状の底部収容面126によって凸状の底面126aが形成されている。本実施の形態では、凹状の底部収容面124と125は、凸状の底部収容面126の外周に沿って形成されている。そして、凸状の底面126a上に、収容物品400が固定して取り付けられる。「凹状」は、収容空間110a側が窪んでいる形状を意味し、「凸状」は、収容空間110a側に突出している形状を意味する。

凸状の底部収容面126は、収容物品400が凸状の底面126a上に固定配置可能な形状に形成される。例えば、収容体110が水平面上に自立している状態において、凸状の底面126aが水平面に略平行に延びる略平面状となるように凸状の底部収容面126が形成される。

【0028】

本実施の形態の収容体110は、下部収容部材120の凹状の底部収容面124と125が水平面に当接することによって自立するように構成されている。そして、凹状の底部収容面124と125が水平面に当接されている状態において、収容体110の重心Gを水平面に垂直に投影した線gが、凹状の底部収容面124と水平面との当接点T1と、凹状の底部収容面125と水平面との当接点T2によって囲まれる領域Sを通るように構成される。領域Sは、凹状の底部収容面124と水平面との当接点T1と、凹状の底部収容面125と水平面との当接点T2を結ぶ線によって囲まれる領域のうち最も面積が大きい領域を意味する。

また、本実施の形態の収容体110は、右側接合部と左側接合部、すなわち、右側フランジ122b(132b)と左側フランジ122d(132d)が、収容体10と同様に、第2の方向80の一方側からみて傾斜している。なお、右側フランジ122b(132b)と左側フランジ122d(132d)が傾斜している構成は、省略することもできる。

【0029】

凹状の底部収容面124および125は、収容体400が凸状の底面126a上に固定配置可能であり、収容体110が水平面上に自立可能な適宜の形状に形成され、また、適宜の位置に配置される。

本実施の形態では、図9に示されているように、凹状の底部収容面124は、第2の方向80(下部フランジ)に略平行に形成され、凹状の底部収容面125は、凹状の底部収容面124の両端部から延びている略円弧に沿って形成されている。すなわち、凹状の底部収容面124と125が、連続して形成されている。この場合、凹状の底部収容面124と水平面との当接箇所T1は、直線(略直線を含む)に沿って配置され、凹状の底部収容面125と水平面との当接箇所T2は、円弧(略円弧を含む)に沿って配置される。

凹状の底部収容面124と125は、直線および円弧に沿った少なくとも一部で水平面に当接していればよい。例えば、図10に示されているように、凹状の底部収容面124が、直線に沿った一部の当接箇所T11で水平面に当接し、凹状の底部収容面125が、円弧に沿った複数の当接箇所T21およびT22で水平面に当接するように構成されていてもよい。

【0030】

なお、収容体10の凹状の底部収容面24や、収容体110の凹状の底部収容面124、125や凸状の底部収容面126を深絞り加工によって形成すると、深絞り部のシートの厚さが薄くなり、強度が低下するおそれがある。そこで、深絞り部にゴム等を設けて、強度を高めるようにしてもよい。

また、深絞り部が曲線形状となり、滑り易くなる。このため、深絞り部にゴム等を設け、滑りを防止するようにしてもよい。

また、収容物品400を収容空間から取り出し易くするために、開封補助部を設けてもよい。例えば、収容体に、切り欠き(ノッチ)を形成する。あるいは、収容体に、剥離し易い部分(接着されていない部分)を形成する。

また、収容物品400が収容体10の凹状の底面24a上(あるいは、収容体110の凸状の底面126a上)に固定配置されている状態だけでなく、収容空間内に収容物品400が収容されていない状態においても、水平面上に自立可能であるのが好ましい。すなわち、収容物品400が収容空間内に収容されていない状態で、収容体10の下部フランジ22cおよび32cの少なくとも一方と底部収容面24(あるいは、収容体110の凹状の底部収容面124および125)を水平面上に配置した時、収容体10(110)の重心を水平面に垂直に投影した線が、当接箇所で囲まれる領域を通るように構成するのが好ましい。

また、収容空間内に収容物品400が収容されていない状態で収容体10(あるいは、収容体110)を水平面上に配置した時には、収容体10(あるいは収容体110)の重心を水平面に垂直に投影した線が当接箇所で囲まれる領域を通っていなくても、収容物品400が収容体10の凹状の底面24a上(あるいは、収容体110の凸状の底面126a上)に固定配置されている状態において、収容体10(あるいは、収容体110)の重心を水平面に垂直に投影した線が当接箇所で囲まれる領域を通っていればよい。

【0031】

以上のように、本発明の収容体では、全体が可撓性を有するシートで形成されているため、柔らかい。これにより、取り扱いが容易である。また、廃棄時に、小さくなるため、廃棄が容易である。また、コストが安い。

収容物品を固定配置するための底部収容面を有しているため、収容容量を増大することができる。

収容空間内が加圧されているため、上部収容面や下部収容面に加わった外力によって収容物品が損傷するのを防止することができる。また、外力によって上部収容面や下部収容面が窪んでも、復元する。

【0032】

次に、本発明の収容体を製造する方法について説明する。本発明の収容体製造方法の1実施の形態の概要が図11に示されている。なお、図11に示されている収容体製造方法は、収容空間10a内の圧力が大気圧以上に設定される収容体を製造するのに好適である。

工程P1は、下部収容面形成工程である、工程P1では、第1のシートに、下部収容部材の下部収容面を形成する。本実施の形態の収容体の下部収容面は、凹状の底面を形成する凹状の底部収容面(あるいは、凸状の底面を形成する凹状の底部収容面および凸状の底部収容面)を有している。このため、工程P1では、深絞り加工によって凹状の底部収容面(あるいは、凹状の底部収容面および凸状の底部収容面)を有する下部収容面を形成している。勿論、下部収容面を形成する方法としては種々の加工方法を用いることができる。工程P1が、本発明の「第1の収容面形成工程」に対応する。

工程P2は、空気注入孔形成工程である。工程P2では、第1のシートに、収容空間内に空気を注入する空気注入用開口として用いられる空気注入孔を形成する。工程P2が、本発明の「気体注入孔形成工程」に対応する。

工程P3は、収容物品供給工程である。工程P3では、第1のシートの下部収容面によって形成された下部収容空間内に収容物品を供給する。この時、収容物品は、搬送時等に収容空間内で移動しないように、底部収容面によって形成される底面上に固定配置される。工程P3が、本発明の「収容物品供給工程」に対応する。

工程P4は、上部収容面形成工程である。工程P4では、第2のシートに、上部収容部材の上部収容面を形成する。上部収容面を形成する加工方法としては、上部収容面の形状に応じて、種々の加工方法を用いることができる。工程P4が、本発明の「第2の収容面形成工程」に対応する。

工程P5は、シート重ね工程である。工程P5では、下部収容面が形成された第1のシートと上部収容面が形成された第2のシートを重ねる。この時、好適には、下部収容面と上部収容面が対向するように、すなわち、下部収容面の縁部と上部収容面の縁部が対向するように第1のシートと第2のシートを重ねる。工程P5が、本発明の「シート重ね工程」に対応する。

なお、空気を注入する空気注入孔を第1のシートに形成したが、第2のシートに形成することもできる。空気注入孔を第2のシートに形成する場合には、工程P2を削除し、工程P4と工程P5の間に、空気注入孔形成工程を設ける。

【0033】

工程P6は、1次シール工程である。工程P6では、第1のシートと第2のシートを、空気通路以外の箇所で接合する(1次シールする)。すなわち、下部収容空間と上部収容空間によって収容空間が形成されるとともに、第1のシート(または第2のシート)に形成された空気注入孔と収容空間との間に、空気を収容空間に注入するための空気通路が形成されるように接合する。第1のシートと第2のシートは、好適には、下部収容空間の縁部と上部収容空間の縁部の箇所で接合される。勿論、これ以外の箇所を接合してもよい。1次シール工程では、典型的には、第1のシートおよび第2のシートをシート素材の軟化点以上に加熱して融解させ、融解した部分を加圧して融着させ、融着部分を冷却して接合部を形成する。すなわち、1次シール工程は、加熱工程と、加圧工程と、冷却工程により構成されている。勿論、第1のシートと第2のシートを接合する方法は、これに限定されない。工程P6が、本発明の「1次シール工程」に対応する。

工程P7は、空気注入工程である。工程P7では、空気注入孔から空気通路を介して収容空間内に空気を注入する。例えば、空気注入孔に空気注入用ノズルを挿入し、空気注入用ノズルから空気通路および0空気流入口を介して収容空間内に空気を注入する。この時、収容空間内の圧力は、大気圧以上、例えば、大気圧〜大気圧の5倍の範囲内、好適には大気圧〜大気圧の3倍の範囲内に設定される。本実施の形態では、空気が、本発明の「気体」に対応し、空気注入孔が、本発明の「気体注入孔」に対応し、工程P7が、本発明の「気体注入工程」に対応する。

工程P8は、空気通路遮断工程である。工程P8は、空気通路を一時的に遮断することによって、後続する2次シールが加圧雰囲気中で行われるのを防止するためのものである。空気通路を遮断する箇所としては、好適には、空気通路の収容空間側の箇所、例えば、収容空間の空気流入口の近傍の箇所が設定される。空気通路を一時的に遮断する方法としては、好適には、第1のシートと第2のシートの少なくとも一方を、第1のシートと第2のシートが接近する方向に押圧する方法を用いることができる。例えば、対向して配置され、待機位置と作動位置に制御可能な一対の押圧部材を用いることができる。押圧部材が作動位置に制御されると、第1のシートと第2のシートが互いに接近する方向に押圧され、空気通路が遮断される。空気通路を遮断する方法としては、他の種々の方法を用いることができる。工程P8が、本発明の「気体通路遮断工程」に対応する。なお、本明細書では、「気体通路を遮断する」という記載は、「気体通路の任意の箇所を、当該箇所を気体が通過することができないように一時的に閉じる」ことを意味する。

【0034】

工程P9は、2次シール工程である。工程P9では、第1のシートと第2のシートを空気通路の箇所で接合する。この工程P9は、好適には、空気通路の収容空間側が遮断され、空気注入孔からの空気の注入が停止している(例えば、空気注入用ノズルが空気注入孔から抜かれている)状態で行われる。2次シールは、空気通路が遮断されている箇所と空気注入孔の間の全箇所あるいは一部の箇所で行われる。2次シール工程は、典型的には、1次シール工程と同様に、加熱工程と、加圧工程と、冷却工程により構成される。工程P9が、本発明の「2次シール工程」に対応する。2次シール工程が加圧雰囲気中で行われないため、接合強度を確保することができる。

工程P10は、空気通路遮断解除工程である。工程P10では、空気通路の遮断を解除する。例えば、押圧部材を用いている場合には、押圧部材を待機位置に制御する。これにより、第1のシートと第2のシートの少なくとも一方への押圧が解除され、空気通路の遮断が解除される。工程P10が、本発明の「気体通路遮断解除工程」に対応する。

工程P11は、切断工程である。工程P11では、1次シールおよび2次シールが施された第1のシートと第2のシートを、収容体の形状や大きさ等に対応する切断箇所で切断する。例えば、第1および第2のシートの長手方向に沿った縦切断や、長手方向に交差する方向に沿った横切断を行う。工程P10が、本発明の「切断工程」に対応する。

なお、本発明の収容体製造方法は、図11に示されている構成に限定されない。例えば、図11に示されている各工程の処理方法、各工程の処理を実行する順番等は適宜変更可能である。

【0035】

次に、本発明の収容体を製造する製造装置について説明する。本発明の収容体製造装置の一実施の形態の概要が図12に示されている。図12に示されている収容体製造装置は、収容空間10a内の圧力が大気圧以上に設定される収容体を製造するのに好適である。

図12に示されている収容体製造装置は、下部収容面形成部500、空気注入孔形成部510、収容物品供給部520、上部収容面形成部530、シート重ね部540、1次シール部550、空気注入部560、空気通路遮断部(空気通路遮断解除部)570、2次シール部580、切断部590により構成されている。

【0036】

図12に示されている各部の動作を、図13〜図16を参照しながら説明する。

下部収容面形成部500は、第1のシート220に、底部収容面を有する下部収容面223を形成する。本実施の形態では、下部収容面形成部500は、深絞り加工によって下部収容面223を形成する。下部収容面形成部500は、公知の加工方法を用いて下部収容面223を形成する加工装置として構成することができる。下部収容面223によって下部収容空間220aが形成される。下部収容面形成部500が、本発明の「第1の収容面形成部(第1の収容面形成工程)」に対応する。

空気注入孔形成部510は、第1のシート220に、収容空間に空気を注入する空気注入用開口として用いられる空気注入孔228を形成する。本実施の形態では、隣接する下部収容面223の間に空気注入孔228が形成される。本実施の形態では、空気注入孔形成部510は、穴あけパンチ240を用いて第1のシート220に空気注入孔228を形成する。第1のシート220に空気注入孔228を形成する部材としては、穴あけパンチ240以外の種々の部材を用いることができる。空気注入孔228の形状は、適宜設定される。本実施の形態では、空気注入ノズルを挿入可能な形状に形成される。空気が、本発明の「気体」に対応し、空気注入孔228が、本発明の「気体注入用開口」に対応し、空気注入孔形成部510が、本発明の「気体注入孔形成部(気体注入孔形成工程)」に対応する。

収容物品供給部520は、第1のシート220の下部収容面223により形成される下部収容空間220aに収容物品400を供給する。なお、収容物品400は、搬送時等に収容物品400が収容空間内で移動しないように、下部収容面223の底部収容面により形成される凹状の底面に固定配置される。収容物品供給部520が、本発明の「収容部物品供給部」に対応する。

【0037】

上部収容面形成部530は、第2のシート230に、上部収容面233を形成する。上部収容面形成部530は、公知の加工方法を用いて上部収容面233を形成する加工装置として構成することができる。上部収容面形成部530が、本発明の「第2の収容面形成部(第2の収容面形成工程)」に対応する。

シート重ね部540は、第1のシート220と第2のシート230を重ねる。好適には、第1のシート220の下部収容面223と第2のシート230の上部収容面233が対向するように(下部収容面223の縁部と上部収容面233の縁部が対向するように)重ねられる。シート重ね部540が、本発明の「シート重ね部(シート重ね工程)」に対応する。

なお、空気注入孔228は、第2のシート230に形成することもできる。空気注入孔228を第2のシート230に形成する場合には、空気注入孔形成部510は、上部収容面形成部520とシート重ね部540の間に設けられる。

【0038】

1次シール部550は、重ねられた第1のシート220と第2のシート230を、下部収容面223と上部収容面233によって収容空間が形成されるとともに、空気注入孔228と収容空間(収容空間の空気流入口212)との間に空気通路213が形成されるように接合(1次シール)する。例えば、下部収容面223の縁部と上部収容面233の縁部の箇所で、空気注入孔228と収容空間の空気流入口212との間の空気通路213を除く箇所に、第1のシート220と第2のシート230を接合する接合部250(第1の接合部)を形成する(図13参照)。なお、接合箇所は、収容空間と空気通路213を形成することができればよく、図13に示した箇所に限定されない。1次シール部550が、本発明の「1次シール部(1次シール工程)」に対応する。

1次シール部550は、例えば、第1のシート220と第2のシート230を加熱してシート材を融解させる加熱部と、融解した部分を加圧(押圧)して融着させる加圧部(押圧部)と、融着した部分を冷却して接合部を形成する冷却部により構成される。加熱部としては、種々の加熱部を用いることができる。例えば、低電圧・大電流が短時間供給されるヒーター線から発熱する熱によって加熱する加熱部を用いることができる(インパルス溶着方法)。また、高温に熱した熱板の輻射熱によって加熱する加熱部を用いることができる(非接触熱板溶着方法)。また、高温に熱した熱板を接触させて加熱する加熱部(接触熱板溶着方法)を用いることができる。また、円形の成形品を加圧し、高速回転させることで発生する摩擦熱により加熱する加熱部を用いることができる(スピンウェルダー溶着方法)。また、高周波の極性の変化によるプラスチックの分子運動によって発生する熱により加熱する加熱部を用いることができる(高周波誘導加熱融着方法)。また、接合するシートの接合箇所をはめ合わせ形状に形成するとともに、金属体(針がね等)を挿入し、接合箇所に高周波を印加することによって、接合箇所を融着させる加熱部を用いることができる(電磁誘導加熱溶着方法)。また、レーザー光を照射して加熱・溶着させる加熱部を用いることができる(レーザー加熱溶着方法)。また、高速(例えば、15kHz〜40kHzで50μ以下の振幅)で振動する金属部材の振動を伝達することで加熱する加熱部を用いることができる(超音波加熱方法)。

なお、加熱部と加圧部を1つの装置に設けることもできる。

第1のシート220と第2のシート230を接合する接合方法としては、これ以外の公知の種々の接合方法を用いることができる。

【0039】

空気注入部560は、収容空間内に空気を注入する。本実施の形態では、空気注入孔228にノズル(空気注入用ノズル)260を挿入する。そして、ノズル260から空気通路213および空気流入口212を介して収容空間内に空気を注入する。例えば、収容空間内の圧力を大気圧〜大気圧の5倍の範囲内、好適には大気圧〜大気圧の3倍の範囲内に設定する。空気注入部560が、本発明の「気体注入部(気体注入工程)」に対応する。

空気通路遮断部570は、収容空間内に空気を注入した後、空気通路を一時的に遮断する。好適には、空気通路213の収容空間側(空気流入口212側)の箇所を遮断する。本実施の形態では、空気通路遮断部570は、対向する一対の押圧部材270を有している。一対の押圧部材270は、第1のシート220と第2のシート230を、互いに接近する方向に押圧する作動位置と、第1のシート220と第2のシート230への押圧を解除する待機位置に制御可能である。空気通路遮断部570は、対向する一対の押圧部材270を作動位置に移動させ、空気通路213の収容空間側(収容空間の空気流入口212の近傍)の箇所において、第1のシート220と第2のシート230を当接させる(図14参照)。これにより、空気注入孔228からの空気の注入を停止しても、収容空間内の圧力が低下することがない。押圧部材270が、本発明の「押圧部材」に対応し、空気通路遮断部570が、本発明の「気体通路遮断部(気体通路遮断工程)」に対応する。なお、第1のシート220と第2のシート230を当接させるには、第1のシート220と第2のシート230の少なくとも一方を他方に接近する方向に押圧すればよい。したがって、空気通路遮断部570は、第1のシート220と第2のシート230の少なくとも一方を他方に接近する方向に押圧する押圧部材を有していればよい。

【0040】

2次シール部580は、空気通路213が押圧部材270によって遮断されている状態で、空気通路213が塞がれるように、第1のシート220と第2のシート230を接合(2次シール)する。例えば、空気通路213の、遮断部材270で遮断されている箇所と空気注入孔228の間の箇所に、第1のシート220と第2のシート230を接合する接合部280(第2の接合部)を形成する(図15参照)。接合部280は、押圧部材270による押圧が解除された時に、空気注入孔228と収容空間(空気流入口213)の間が連通していなければよく、遮断箇所と空気注入孔228の間の一部の箇所に形成してもよい。2次シール部580は、1次シール部550と同様に、第1のシート220と第2のシート230を加熱してシート材を融解させる加熱部と、融解した部分を加圧(押圧)して融着させる加圧部(押圧部)と、融着した部分を冷却して接合部を形成する冷却部により構成することができる。2次シール部580によって接合部280を形成する際には、空気の注入動作が停止されている。例えば、空気注入ノズル260が空気注入孔228から引き出されている。これにより、接合部280を形成する箇所が加圧状態にないため、接合部280の接合強度を確保することができる。また、押圧部材270によって空気注入孔228と収容空間(空気流入口212)の間が遮断されているため、収容空間内の圧力を設定範囲内に保持した状態で2次シールを行うことができる。2次シール部580が、本発明の「2次シール部(2次シール工程)」に対応する。

空気通路遮断部570は、2次シール部580によって2次シールが施された後、空気通路の遮断を解除する。例えば、一対の押圧部材270を、第1のシート220と第2のシート230への押圧を解除する待機位置に制御する。空気通路遮断部270が、本発明の「空気通路遮断解除部(空気通路遮断解除工程)」に対応する。

切断部590は、1次シールおよび2次シールが施された第1のシート220と第2のシート230を切断部材(カッター)290によって切断(例えば、長手方向に沿った縦切断、長手方向と交差する方向に沿った横切断)し、収容体10を得る(図16参照)。切断部590が、本発明の「切断部(切断工程)」に対応する。

【0041】

以上では、第1のシート220または第2のシート230に、空気注入用開口として用いられる空気注入孔228を形成したが、空気注入用開口(気体注入用開口)を形成する方法はこれに限定されない。収容体製造装置(収容体製造方法)の他の実施の形態の概要を、図17〜図21を参照しながら説明する。本実施の形態では、第1のシートの縁部と第2のシートの縁部によって形成される開口を空気注入用開口として用いている。なお、以下では、本実施の形態の要部のみを簡略化して説明する。

本実施の形態では、図11に示されている空気注入孔形成工程P2および図12に示されている空気注入孔形成部510を省略することができる。

図17に示されているように、第1のシート320と第2のシート330を重ねた状態で、収容空間と、収容空間(収容空間の空気流入口312)が空気通路313を介して開口313aに連通するように、第1のシート320と第2のシート330を接合する接合部(1次シール)350を形成する。本実施の形態では、開口313aは、第1のシート320の縁部と第2のシート330の縁部の間に形成されている。図17は、図12の「1次シール部(1次シール工程)550」に対応する。

次に、図18に示されているように、開口313aに空気注入用ノズル360を挿入し、空気通路313および空気流入口312を介して収容空間内に空気を注入する。図18は、図12の「空気注入部(空気注入工程)560」に対応する。

次に、図19に示されているように、押圧部材370を用いて空気通路313を遮断する。図19は、図12の「空気通路遮断部(空気通路遮断工程)570」に対応する。

次に、図20に示されているように、空気通路313が塞がれるように、第1のシート320と第2のシート330を接合する接合部(2次シール)380を形成する。図20は、図12の「2次シール部(2次シール工程)580」に対応する。

次に、図21に示されているように、1次シール350および2次シール380が施された第1のシート320と第2のシート330を切断部材(カッター)を用いて切断する。図21は、図12の「切断部(切断工程)590」に対応する。

【0042】

本発明の収容体、収容体製造方法、収容体製造装置は、実施の形態で説明した構成に限定されず種々の変更、追加、削除が可能である。

実施の形態では、1つの空気注入用開口(気体注入用開口)を用いて1つの収容体を形成したが、1つの空気注入用開口(気体注入用開口)を用いて複数の収容体を形成することもできる。例えば、シート(第1のシートおよび第2のシート)の移動方に沿って、収容空間を逆向きに配置し、1つの空気注入用開口(気体注入用開口)から、移動方向に沿って隣接する2つの収容空間に同時に空気(気体)を注入するように構成することができる。あるいは、1つの空気注入用開口(気体注入用開口)から、シートの移動方向と交差する方向に隣接して配置されている2つの収容空間に同時に空気(気体)を注入するように構成することができる。

収容空間内に注入する気体は、空気に限定されない。

収容空間内の圧力は、収容体が自立し易く、上部収容面あるいは下部収容面に加わる外力による収容物品の損傷を防止することができる適宜の範囲内に設定することができる。

収容体製造方法は、実施の形態で説明した方法に限定されない。例えば、各段階の構成や順番等は適宜変更可能である。また、複数の工程を同時に行ってもよい。

収容体製造装置は、実施の形態で説明した構成に限定されない。例えば、各部の構成や配置順番等は適宜変更可能である。また、複数の工程を1つの装置で実行してもよい。

実施の形態で説明した各構成は、単独で用いることもできるし、適宜選択した複数の構成を組み合わせて用いることもできる。

収容体に収容する収容物品は、適宜選択可能である。また、収容体の形状は、収容物品の形状に応じて適宜変更される。

【符号の説明】

【0043】

10、110 収容体

10a 収容空間

11a〜11d、111a〜111d 接合部

20、120 下部収容部材

20a、120a、220a、320a 下部収容空間

21、31 縁部

21a、31a 上部縁部

21b、31b 右側縁部

21c、31c 下部縁部

21d、31d 左側縁部

22、32、122、132 フランジ

22a、32a、122a、132a 上部フランジ

22b、32b、122b、132b 右側フランジ

22c、32c、122c、132c 下部フランジ

22d、32d、122d、132d 左側フランジ

22c、33c 下部フランジの下部縁部

21a〜21d 縁部

22a〜22d、32a〜32d、122a〜122d、132a〜132d フランジ

23、123、223、323 下部収容面

24 凹状の底部収容面

24a 凹状の底面

30、130 上部収容部材

30a、130a、230a、330a 上部収容空間

31a〜31d 縁部

33、133、233、333 上部収容面

124、125 凹状の底部収容面

124a、125a 凹状の底面

126 凸状の底部収容面

126a 凸状の底面

228 空気注入孔(気体注入用開口)

212、312 空気流入口

213、313 空気通路(気体通路)

220、320 第1のシート

230、330 第2のシート

240 穴あけパンチ

250、280、350、380 接合部

260、360 ノズル

270、370 押圧部材

290 切断部材

313a 開口(気体注入用開口)

500 下部収容面形成部(下部収容面形成工程)

510 空気注入孔形成部(空気注入部形成工程)

520 収容物品供給部(収容物品供給工程)

530 上部収容面形成部(上部収容面形成工程)

540 シート重ね部(シート重ね工程)

550 第1シール部(第1シール工程)

560 空気注入部(空気注入工程)

570 空気通路遮断部(空気通路遮断工程)

580 第2シール部(第2シール工程)

590 切断部(切断工程)

400 収容物品

T1、T2、T11、T21、T21 当接箇所

【特許請求の範囲】

【請求項1】

収容空間を有する収容体を製造する収容体製造方法であって、

第1のシートに、前記第1の収容面を形成し、

第2のシートに、前記第2の収容面を形成し、

前記第1のシートと前記第2のシートを、前記第1の収容面と前記第2の収容面により収容空間が形成されるとともに、前記収容空間が気体通路を介して気体注入用開口に連通するように接合し、

前記気体注入用開口から気体を注入して前記収容空間内の圧力を大気圧以上とし、

前記気体通路を遮断した状態で、前記気体通路が塞がれるように前記第1のシートと前記第2のシートを接合し、

前記気体通路が塞がれるように前記第1のシートと前記第2のシートを接合した状態で、前記気体通路の遮断を解除することを特徴とする収容体製造方法。

【請求項2】

請求項1に記載の収容体製造方法であって、

前記収容空間が気体通路を介して気体注入用開口に連通するように前記第1のシートと前記第2のシートを接合する前に、前記第1のシートまたは前記第2のシートに、前記気体注入用開口として用いられる気体注入孔を形成することを特徴とする収容体製造方法。

【請求項3】

請求項1または2に記載の収容体製造方法であって、

前記気体通路を遮断する際には、押圧部材によって、前記第1のシートと前記第2のシートの少なくとも一方を互いに接近する方向に押圧し、

前記気体通路の遮断を解除する際には、前記押圧部材による前記第1のシートと前記第2のシートの少なくとも一方の押圧を解除することを特徴とする収容体製造方法。

【請求項4】

請求項1〜3のいずれかに記載の収容体製造方法であって、さらに、

前記気体通路の遮断を解除した状態で、接合されている前記第1のシートと前記第2のシートを、収容体の形状に対応した箇所で切断することを特徴とする収容体製造方法。

【請求項5】

収容空間を有する収容体を製造する収容体製造装置であって、

第1のシートに前記第1の収容面を形成する第1の収容面形成部と、

第2のシートに前記第2の収容面を形成する第2の収容面形成部と、

前記第1のシートと前記第2のシートを、前記第1の収容面と前記第2の収容面により収容空間が形成されるとともに、前記収容空間が気体通路を介して気体注入用開口に連通するように接合する第1のシール部と、

前記気体注入用開口から気体を注入する気体注入部と、

前記気体通路を遮断した状態と、前記気体通路の遮断を解除した状態に制御可能な気体通路遮断部と、

前記気体通路が塞がれるように前記第1のシートと前記第2のシートを接合する第2のシール部を備えていることを特徴とする収容体製造装置。

【請求項6】

請求項5に記載の収容体製造装置であって、

前記第1のシートまたは前記第2のシートに、前記気体注入用開口として用いられる気体注入孔を形成する気体注入孔形成部を備えていることを特徴とする収容体製造装置。

【請求項7】

請求項5または6に記載の収容体製造装置であって、

前記気体通路遮断部は、前記第1のシートと前記第2のシートの少なくとも一方を互いに接近する方向に押圧する作動位置と、前記第1のシートと前記第2のシートの少なくとも一方の押圧を解除する待機位置に移動可能な押圧部材を有していることを特徴とする収容体製造装置。

【請求項8】

請求項5〜7のいずれかに記載の収容体製造装置であって、さらに、

接合されている前記第1のシートと前記第2のシートを、収容体の形状に対応した箇所で切断する切断部を備えていることを特徴とする収容体製造装置。

【請求項1】

収容空間を有する収容体を製造する収容体製造方法であって、

第1のシートに、前記第1の収容面を形成し、

第2のシートに、前記第2の収容面を形成し、

前記第1のシートと前記第2のシートを、前記第1の収容面と前記第2の収容面により収容空間が形成されるとともに、前記収容空間が気体通路を介して気体注入用開口に連通するように接合し、

前記気体注入用開口から気体を注入して前記収容空間内の圧力を大気圧以上とし、

前記気体通路を遮断した状態で、前記気体通路が塞がれるように前記第1のシートと前記第2のシートを接合し、

前記気体通路が塞がれるように前記第1のシートと前記第2のシートを接合した状態で、前記気体通路の遮断を解除することを特徴とする収容体製造方法。

【請求項2】

請求項1に記載の収容体製造方法であって、

前記収容空間が気体通路を介して気体注入用開口に連通するように前記第1のシートと前記第2のシートを接合する前に、前記第1のシートまたは前記第2のシートに、前記気体注入用開口として用いられる気体注入孔を形成することを特徴とする収容体製造方法。

【請求項3】

請求項1または2に記載の収容体製造方法であって、

前記気体通路を遮断する際には、押圧部材によって、前記第1のシートと前記第2のシートの少なくとも一方を互いに接近する方向に押圧し、

前記気体通路の遮断を解除する際には、前記押圧部材による前記第1のシートと前記第2のシートの少なくとも一方の押圧を解除することを特徴とする収容体製造方法。

【請求項4】

請求項1〜3のいずれかに記載の収容体製造方法であって、さらに、

前記気体通路の遮断を解除した状態で、接合されている前記第1のシートと前記第2のシートを、収容体の形状に対応した箇所で切断することを特徴とする収容体製造方法。

【請求項5】

収容空間を有する収容体を製造する収容体製造装置であって、

第1のシートに前記第1の収容面を形成する第1の収容面形成部と、

第2のシートに前記第2の収容面を形成する第2の収容面形成部と、

前記第1のシートと前記第2のシートを、前記第1の収容面と前記第2の収容面により収容空間が形成されるとともに、前記収容空間が気体通路を介して気体注入用開口に連通するように接合する第1のシール部と、

前記気体注入用開口から気体を注入する気体注入部と、

前記気体通路を遮断した状態と、前記気体通路の遮断を解除した状態に制御可能な気体通路遮断部と、

前記気体通路が塞がれるように前記第1のシートと前記第2のシートを接合する第2のシール部を備えていることを特徴とする収容体製造装置。

【請求項6】

請求項5に記載の収容体製造装置であって、

前記第1のシートまたは前記第2のシートに、前記気体注入用開口として用いられる気体注入孔を形成する気体注入孔形成部を備えていることを特徴とする収容体製造装置。

【請求項7】

請求項5または6に記載の収容体製造装置であって、

前記気体通路遮断部は、前記第1のシートと前記第2のシートの少なくとも一方を互いに接近する方向に押圧する作動位置と、前記第1のシートと前記第2のシートの少なくとも一方の押圧を解除する待機位置に移動可能な押圧部材を有していることを特徴とする収容体製造装置。

【請求項8】

請求項5〜7のいずれかに記載の収容体製造装置であって、さらに、

接合されている前記第1のシートと前記第2のシートを、収容体の形状に対応した箇所で切断する切断部を備えていることを特徴とする収容体製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2011−240953(P2011−240953A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−113570(P2010−113570)

【出願日】平成22年5月17日(2010.5.17)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月17日(2010.5.17)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]