収縮差混繊糸

【課題】優れたふくらみ感、ソフト感といった風合いと、優れた高次通過性を併せ持ち、かつ低コストで提供できる収縮差混繊糸を提供する。

【解決手段】高収縮糸Aと低収縮糸Bからなる収縮差混繊糸であって、(1)〜(4)の要件を満たす収縮差混繊糸。 (1)7.0%≦BWS(A)≦13.0% (2)1.5%≦BWS(A)−BWS(B)≦4.0% (3)10.0%≦TWA≦23.0% (4)0.3dtex≦T(B)≦1.5dtexBWS(A):高収縮糸Aの沸騰水収縮率BWS(B):低収縮糸Bの沸騰水収縮率TWA:収縮差混繊糸の乾熱収縮率T(B):低収縮糸Bの単糸繊度

【解決手段】高収縮糸Aと低収縮糸Bからなる収縮差混繊糸であって、(1)〜(4)の要件を満たす収縮差混繊糸。 (1)7.0%≦BWS(A)≦13.0% (2)1.5%≦BWS(A)−BWS(B)≦4.0% (3)10.0%≦TWA≦23.0% (4)0.3dtex≦T(B)≦1.5dtexBWS(A):高収縮糸Aの沸騰水収縮率BWS(B):低収縮糸Bの沸騰水収縮率TWA:収縮差混繊糸の乾熱収縮率T(B):低収縮糸Bの単糸繊度

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れたふくらみ感、ソフト感といった風合いと、優れた高次通過性を併せ持ち、かつ低コストで提供できる収縮差混繊糸に関するものである。

【背景技術】

【0002】

ポリエステルは機械的特性をはじめ様々な優れた特性を有しているため衣料用途をはじめ各種分野に広く利用されている。ポリエステル繊維は共重合成分の添加や機能剤の付与により、収縮特性に優れた繊維や制電機能を付与することができるが、それらでも実現不可能な機能を付与する方法として、いわゆる混繊糸が広く用いられている。

【0003】

混繊糸とは、2種以上のフィラメント群もしくは物理的・化学的性質の異なる糸条からなる、単一のフィラメントのみでは実現し得ない、優れた風合いや機能を有する繊維である。中でも、2種以上の熱収縮特性の異なる繊維を混繊する、いわゆる収縮差混繊糸は、主に衣料用途として用いられる。収縮差混繊糸は天然繊維のようなソフト感、ふくらみといった風合いを有し、また、その多様さから様々な開発が行われており、市場のニーズも高い。

【0004】

混繊方法は大きく2種類に分けられ、互いに収縮差を有する2種以上の未延伸糸を、別工程で紡糸し、延伸時もしくは延伸後に混繊させるいわゆる後混繊と、紡糸あるいは巻き取り段階で混繊させるいわゆる紡糸混繊の2種類の方法がある。

【0005】

後混繊は少なくとも2種以上の未延伸糸を別工程で紡糸するため、用途が幅広く、安定して製糸可能であるが、生産性は大きく劣り、紡糸混繊に比べコストが非常にかかるため、産業上、紡糸混繊に比べて不利なものであった。

【0006】

その一例として、特許文献1や2では、自発伸長糸や低収縮糸を別々に製造した後、高収縮糸と後混繊する方法が開示されており、風合いの良好な混繊糸が得られると記されている。しかしながら、これらはいずれも弛緩熱処理や接触式の低張力熱処理により自発伸長糸や低収縮糸を得るものであって、糸加工速度が遅く極低張力で糸が熱処理されるために、断糸や毛羽が多発し易く極めて生産効率の悪いものであった。加えて後混繊による工程数の増加もあり、高コストとなることが避けられないものであった。

【0007】

一方、後混繊の欠点であるコストを低減化できる混繊方法として紡糸混繊がある。後混繊に比べ、目的の機能を付与することが難しいが、近年、ポリエステル製造法の発達により、紡糸混繊法でも様々な機能を付与することができるようになり、また機械的特性の大きく異なるポリマ同士を安定して混繊糸が製造できるようになった。

【0008】

例えば、特許文献3では高収縮糸としてイソフタル酸(以下、IPA)、および2,2ビス{4−(2−ヒドロキシエトキシ)フェニルプロパン(以下、BHPP)を一定量共重合させたポリエチレンテレフタレートを高収縮糸、ポリエチレンテレフタレートを低収縮糸とし、紡糸混繊後に延伸したポリエステル収縮差混繊糸が提案されている。このポリエステル収縮差混繊糸を用いれば、ふくらみ、ソフト感、ドレープ性、光沢に優れ、さらに耐光堅牢度に優れたシルキー織編物を得ることができる。

【0009】

しかし、この方法では高収縮糸の収縮が高く、得られた布帛が高密度となり、ソフト感が低下し、軽量感に劣るものなる。また、収縮強いが故に、布帛の熱セット時に他の糸を引っ張り、目よれや寸法異常といった欠点反が生じ易い。さらに、熱セット時の収縮により布帛が過大に密となるため、熱セット前の布帛を低密度にする必要がある。低密度の布帛は保持安定性に欠け、寸法異常を起こしやすく、欠点反が生じやすくなる。

【0010】

また、特許文献4では、高収縮性を示す共重合ポリエステル単独糸と、鞘部にポリエステルが配され、芯部にポリスチレン系ポリマーが配された芯鞘糸である自発伸長糸とを、同一口金より同時に紡糸する方法が開示されている。この方法を用いれば、ポリスチレン系ポリマーの配向抑制効果により、芯鞘糸側が低収縮性となり、ふくらみ、ソフト感の優れた布帛を得ることができる。

【0011】

しかしながら、この方法で得られる糸は、自発伸長糸によりループや毛羽が発生し易く、解舒性や工程通過性に劣る。また、過大な伸度差や収縮差に起因し、ふくらみ、ソフト感が強すぎるため、ふかつきが大きく、張り・腰が弱いといった問題があった。

【0012】

すなわち、従来の収縮差混繊糸は、低収縮差かつ低密度で優れたふくらみ感やソフト感といった風合いを持つ布帛を実現し、かつ優れた高次通過性を両立させた、低コストで製造できる収縮差混繊糸を提供できなかった。

【特許文献1】特開平4−352836号公報(請求項1)

【特許文献2】特開平2−293410号公報(請求項1,2)

【特許文献3】特開平2−19528号公報(請求項1)

【特許文献4】特開2001−3234号公報(請求項1〜5)

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は上記の課題を解決するものであり、優れたふくらみ感、ソフト感といった風合いと、優れた高次通過性を併せ持ち、かつ低コストで提供できる収縮差混繊糸に関するものである。

【課題を解決するための手段】

【0014】

本発明は前記課題を解決できる、高収縮糸Aと低収縮糸Bからなる収縮差混繊糸であって、(1)〜(4)の要件を満たすことを特徴とする収縮差混繊糸。

【0015】

(1)7.0%≦BWS(A)≦13.0%

(2)1.5%≦BWS(A)−BWS(B)≦4.0%

(3)10.0%≦TWA≦23.0%

(4)0.3dtex≦T(B)≦1.5dtex

BWS(A):高収縮糸Aの沸騰水収縮率

BWS(B):低収縮糸Bの沸騰水収縮率

TWA:収縮差混繊糸の乾熱収縮率

T(B):低収縮糸Bの単糸繊度

【発明の効果】

【0016】

本発明によれば、優れた高次通過性と優れた風合いを併せ持ち、かつ低コストで製造できる収縮差混繊糸に関するものである。

【発明を実施するための最良の形態】

【0017】

以下、本発明を詳細に説明する。

【0018】

本発明では、高収縮糸Aに用いるポリマは、機械的特性や各種堅牢性に優れるポリエステルが好ましい。ポリエステルの種類としては、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート(PPT)、ポリブチレンテレフタレート(PBT)等が挙げられるが、PETが最も汎用的であり好ましい。また、これらは他ポリマ、艶消剤、難燃剤、帯電防止剤、顔料などの添加物を含有していても良い。例えば、カチオン可染性や高発色性、鮮明性が求められる用途では、金属スルホネート基を有する構成単位を共重合した改質ポリエステルを用いると有効であり、加えて易染性が求められる場合にはPEGを共重合すると好ましい染色特性が得られる。

【0019】

一方、低収縮糸Bに用いるポリマは、高収縮糸Aと同じく、ポリエステルが機械的特性や各種堅牢性に優れ、好ましい。ポリエステルの種類としては、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート(PPT)、ポリブチレンテレフタレート(PBT)等が挙げられるが、PETが最も汎用的であり好ましい。PETが最も汎用的であり好ましい。また、これらは他ポリマ、艶消剤、難燃剤、帯電防止剤、顔料などの添加物を含有していても良い。例えば、カチオン可染性や高発色性、鮮明性が求められる用途では、金属スルホネート基を有する構成単位を共重合した改質ポリエステルを用いると有効であり、加えて易染性が求められる場合にはPEGを共重合すると好ましい染色特性が得られる。

【0020】

本発明では、高収縮糸Aを高収縮性を示す共重合ポリエステルとホモポリエステルのブレンドポリマとし、低収縮糸Bをポリエステルとするか、もしくは高収縮糸Aをポリエステル、低収縮糸Bを、芯にポリスチレン(以下、PSTと略す)を配し、鞘にポリエステルを配した芯鞘複合糸とすると、収縮差が制御でき、高次通過性の向上および、布帛のふくらみ・ソフト感と、張り・腰を両立することができ好ましい。

【0021】

高収縮糸Aを高収縮性を示す共重合ポリエステルとホモポリエステルのブレンドポリマとし、低収縮糸Bをポリエステルとした場合、高収縮糸Aの共重合ポリエステルのブレンド比率は、高収縮糸Aの全体に対して10〜30%であれば、ブレンド斑やブレンド異常等なく、安定して低収縮糸Bとの収縮差が制御でき、好ましい。より好ましくは、12〜27%である。

【0022】

また、共重合ポリエステルの高収縮性を示す成分としては、IPAを採用することが好ましく、IPAの共重合率は3〜12mol%であれば十分に収縮性の高い繊維を得ることができ、好ましい。IPAに加えて、BHPPを共重合率1〜5mol%で共重合すると、より高収縮化することも可能である。

【0023】

また、

また、高収縮糸Aのポリマブレンド方法は、ブレンド斑や異常等の不具合を起こさなければ特に制限するものではないが、共重合ポリエステルとホモポリエステルを別々に重合せしめた後にブレンドすると、ポリマの物理的、化学的安定性が高く、好ましい。さらに好ましくは、別々に重合せしめた共重合ポリエステルとホモポリエステルを、異なる溶融押出機にて溶融ポリマとし、口金に至るまでに共重合ポリエステルとホモポリエステルを混練し、ブレンドポリマとすると、容易かつ安定的にブレンドでき、良い。

【0024】

また、高収縮糸Aをポリエステル、低収縮糸Bを、芯にPSTを配し、鞘にポリエステルを配した芯鞘複合糸とした場合、PSTの複合比率は、低収縮糸Bの全体に対して7〜20重量%とすると、低収縮糸Bの収縮率を十分に抑制することができ、また安定な複合形態を得られ、好ましい。より好ましくは、8〜15重量%である。

【0025】

低収縮糸Bの芯部にPSTを配する場合、使用するPSTの粘度は、粘度の指標であるメルトマスフローレート(以下MFRと略す。値が小さいほど高粘度であることを示す)が3.0〜10.0g/10minの範囲であると、複合安定性が良好となり好ましい。

【0026】

また、低収縮糸Bの芯鞘複合形態は、表面に露出していなければ偏心していても良いが、同心円とすると、より安定した複合形態が得られ、好ましい。

【0027】

本発明では、高収縮糸Aの単糸繊度は1.5〜5.0dtexであると、優れたふくらみ感およびソフト感を兼ね備えた布帛を得ることができ好ましい。より好ましくは、1.9〜4.7dtexである。

【0028】

また、本発明では低収縮糸Bの単糸繊度が0.3〜1.5dtexであることが重要である。0.3〜1.5dtexであれば、ふくらみ感やソフト感といった風合いに優れた布帛を得ることができる。また、製糸時の単糸切れや、高次加工時の毛羽および白粉などによる欠点反等なく、安定な収縮差混繊糸が得られる。より好ましくは0.5〜1.4dtexである。

【0029】

本発明では、高収縮糸Aと低収縮糸Bの糸断面形状は特に限定するものではないが、三葉や四角断面、または多葉断面形状等の異形断面形状とするとドライタッチとすることができる。また、収縮差混繊糸のトータル繊度は30〜110dtexであれば、布帛とした時に軽量感に優れた布帛が得られ、好ましい。

【0030】

本発明の収縮差混繊糸において、高収縮糸Aの沸騰水収縮率BWS(A)は7.0〜13.0%の範囲であることが重要である。7.0〜13.0%の範囲であれば、布帛の形態安定性が良く、高次通過性に優れる収縮差混繊糸が得られる。また、布帛密度が優れるため、ふくらみ感とソフト感を兼ね備えた、風合いの良い布帛を得ることができる。より好ましくは、7.5〜12.7%である。

【0031】

また、本発明の収縮差混繊糸において、高収縮糸Aと低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)は1.5〜4.0%であることが重要である。1.5〜4.0%の範囲であれば、高収縮糸Aと低収縮糸Bの糸長差が十分に得られ、ふくらみ感、ソフト感に優れた布帛となる。また、毛羽やタルミ、ループが発生し難い程度の糸長差を発現できるため、高次通過性に優れた収縮差混繊糸が得られる。より好ましくは、1.8〜3.6%である。

【0032】

本発明の収縮差混繊糸において、収縮差混繊糸の乾熱収縮率TWAが10.0〜23.0%であることが重要である。10.0〜23.0%の範囲であれば、布帛の熱セット時に良好な織りクリンプが発生し、ふくらみ感、ソフト感に優れた布帛を得ることができる。また、布帛密度が安定するため、過収縮による他の糸の引っ張り、目よれや寸法異常に起因する欠点反が生じにくく、高次通過性に優れた収縮差混繊糸を得ることができる。より好ましくは、10.3〜22.3%である。

【実施例】

【0033】

以下、実施例を用いて本発明を詳細に説明する。なお、実施例中の測定方法は以下の方法を用いた。

(1)メルトマスフローレート(MFR)

JIS K 7210(1999)にしたがい、200℃、5kg荷重で測定した。

(2)極限粘度[η]

極限粘度[η]は、次の定義式に基づいて求められる値である。

【0034】

【数1】

【0035】

定義式のηrは、純度98%以上のO−クロロフェノールで溶解したポリエステルの希釈溶液の25℃での粘度を、同一温度で測定した上記溶剤自体の粘度で割った値であり、相対粘度と定義されているものである。また、cは上記溶液100ml中のグラム単位による溶質重量値である。

(3)繊度

1回転当たり1m巻き取れる検尺器を用い、100回巻き取った糸条の重さを測定し、その値を100倍し、繊度(dtex)を求めた。

(4)強度、伸度

JIS L1013(1999)に従い、オリエンテック製テンシロンUCT−100にて測定した。

(5)沸騰水収縮率(BWS)、乾熱収縮率(TWA)

BWS(%)={(L0−L1)/L0}×100

TWA(%)={(L0−L2)/L0}×100

L0:延伸糸をかせ取りし初荷重0.09cN/dtex(0.10gf/d)下で測定したかせの原長

L1:L0を測定したかせを実質的に荷重フリーの状態で沸騰水中で15分間処理し、風乾後初荷重0.09cN/dtex(0.10gf/d)下でのかせ長

L2:L1を測定したかせを実質的に荷重フリーの状態で乾熱160℃下で10分間処理し、風乾後初荷重0.09cN/dtex(0.10gf/d)下でのかせ長

(6)製糸性評価

3kg巻の収縮差混繊糸の延伸糸製品を製造するに際し、次式により与えられる収率を3段階にて評価した。合格レベルは○以上である。

【0036】

(製品収率)=(3kg収縮差混繊延伸糸の製品収量)/(原料ポリマー使用量)

○○:98%以上

○ :95%以上98%未満

× :95%未満

(7)高次通過性

布帛を製織するに際し、上記(6)項にて得られた収縮差混繊糸に撚り係数2600のS撚りを施し、1kg巻の撚糸とした後、経糸および緯糸に用い平織りを製織し、98℃で精練を施した。その後180℃で中間セットを行い、常法により10%のアルカリ減量を施した後染色、最終セットを行うに際し、次式により与えられる収率を3段階にて評価した。

(高次通過性)=(得られた布帛の重量)/(3kg巻収縮差混繊延伸糸の使用量)×100

○○:95%以上

○ :90%以上95%未満

× :90%未満

(8)布帛評価

上記(7)項にて得られた布帛と、[η]=0.63、酸化チタンを含有しないホモPET単独糸を、先程用いた収縮差混繊糸と同様の方法で製糸し形成・最終セットした布帛とを、10人の評価者により同時に官能評価を行い、ホモPET単独糸を用いた布帛に対し収縮差混繊糸を用いた布帛のふくらみ感、ソフト感の優れ具合を、評価者一人当たり10点満点で採点し、10人の平均点を以下の基準で判断した。

【0037】

○○:8点以上 (ホモPET糸対比、極めて優れる)

○:5点以上、8点未満 (ホモPET糸対比、優れる)

×:5点未満 (ホモPET糸と同等)

実施例1

高収縮糸Aとして酢酸カルシウム0.05wt%を内部粒子形成剤として含み、酸化チタンを含まない極限粘度0.63のホモPET(ブライトPET)と、IPA7.0mol%およびBHPP4.0mol%を共重合させた極限粘度0.66の酸化チタンを含有しない共重合PET(高収縮PET)のブレンドポリマを用い、低収縮糸Bとして酢酸カルシウム0.05wt%を内部粒子形成剤として含み、酸化チタンを含まない極限粘度0.63のホモPET(ブライトPET)を用いた。高収縮糸Aに用いるブライトPETと、高収縮PET、低収縮糸Bに用いるブライトPETを、それぞれ別の溶融押出機を用いて290℃、285℃、290℃にて溶融後、ポンプによる計量を行い、口金までの配管内にて高収縮糸Aに用いるブライトPETと高収縮PETを溶融ブレンドし、絶対濾過径15μmのステンレス製不織布フィルターを用いて高収縮糸Aと低収縮糸Bを別々に濾過を行った後、紡糸温度290℃にていずれも丸孔の同一口金から吐出させ、紡糸速度3000m/分で一旦収縮差混繊POY(中間配向糸)を巻き取った後、一対のホットローラーを有する延伸機を用いて延伸倍率1.81倍、第2ホットローラー4(以下、2HRと略す)温度116℃で延伸した後、延伸糸を巻き取り速度500m/分でボビンに巻き取り、84dtex−48fの延伸糸を得た。得られた収縮差混繊糸は、表1に示す通り製糸操業性が良好であり、得られた布帛は表2に示す通り、極めて優れた収率で得られ、極めて優れたふくらみ感、ソフト感を示した。

【0038】

【表1】

【0039】

【表2】

【0040】

実施例2

高収縮糸AとしてIPA7.0mol%およびBHPP4.0mol%を共重合させた極限粘度0.66の酸化チタンを含有しない共重合PET(高収縮PET)を用い、低収縮糸Bとして鞘部に酢酸カルシウム0.05wt%を内部粒子形成剤として含み、酸化チタンを含まない極限粘度0.63のホモPET(ブライトPET)を配し、芯部に東洋スチレン社製のPSTである“トーヨースチロールG15L”(MFR=4.0g/10min)を、芯鞘糸全体に対して10重量%の割合で配した芯鞘糸(以下PST/PET複合糸と略す)を用いた。高収縮糸Aに用いる高収縮PET、低収縮糸Bに用いるブライトPETとポリスチレンを、それぞれ別の溶融押出機を用いて285℃、290℃、250℃にて溶融後、ポンプによる計量を行い、各々を絶対濾過径15μmのステンレス製不織布フィルターを用いて濾過を行った後、紡糸温度290℃にていずれも丸孔の同一口金から吐出させた。この時、低収縮糸Bの芯部に低収縮糸B全体に対し10重量%の割合でポリスチレンを配し、鞘部にブライトPETを配した。吐出させた後、紡糸速度3000m/分で一旦収縮差混繊POY(中間配向糸)を巻き取った後、一対のホットローラーを有する延伸機を用いて延伸倍率1.81倍、2HR温度116℃で延伸した後、延伸糸を巻き取り速度500m/分でボビンに巻き取り、84dtex−48fの延伸糸を得た。得られた収縮差混繊糸は、実施例1と同様に、表1に示す通り製糸操業性が良好であり、得られた布帛は表2に示す通り、極めて優れた収率で得られ、極めて優れたふくらみ感、ソフト感を示した。

【0041】

実施例3,4、比較例1,2

2HR温度を表1の通りに変更し、高収縮糸Aの沸騰水収縮率BWS(A)を変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感および軽量感について評価した結果を表2に示す。

【0042】

実施例3は実施例1に比べ、高次通過性、ソフト感にやや劣るものの、優れた製糸性とふくらみ感を有するものが得られた。実施例4は高次通過性については実施例1に1歩譲るが、優れた製糸性、ふくらみ感、ソフト感を有するものが得られた。

【0043】

一方、比較例1は製糸性、ふくらみ感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)が高いため、布帛の密度が過大となり、ソフト感に乏しいものとなった。また、高い沸騰水収縮率に起因し、精錬時に他の糸を引っ張り、目よれや寸法異常といった欠点反が多発し、高次通過性が著しく劣るものであった。また、比較例2は製糸性、ふくらみ感、ソフト感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)が著しく低いため、布帛の密度が不足し、結果、形態安定性の低い欠点反が多発し、高次通過性に劣るものであった。

【0044】

実施例5,6、比較例3,4

高収縮糸Aに含まれる高収縮PETのブレンド比率を表1の通りに変更し、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)を変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表2に示す。

【0045】

実施例5は実施例1に比べ、高次通過性、ソフト感にやや劣るものの、優れた製糸性とふくらみ感を有するものが得られた。実施例6は高次通過性については実施例1に1歩譲るが、優れた製糸性、ふくらみ感、ソフト感を有するものが得られた。

【0046】

一方、比較例3は製糸性、ふくらみ感、ソフト感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)が高いため、高収縮糸Aと低収縮糸Bの糸長差が過大となり、高次加工の際、ループや毛羽が多発し、高次通過性に乏しいものとなった。また、比較例4は製糸性、高次通過性および軽量感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)が低いため、高収縮糸Aと低収縮糸Bの糸長差が不足し、結果、ふくらみ感とソフト感に乏しいものであった。

【0047】

実施例7,8、比較例5,6

高収縮糸Aに含まれる高収縮PETのブレンド比率と延伸熱セット温度とをそれぞれ表1の通りに変更し、収縮差混繊糸の乾熱収縮率TWAを変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表2に示す。

【0048】

実施例7は実施例1に比べ、高次通過性、ふくらみ感にやや劣るものの、優れた製糸性とソフト感を有するものが得られた。実施例8はふくらみ感およびソフト感については実施例1に1歩譲るが、優れた製糸性、高次通過性を有するものが得られた。

【0049】

一方、比較例5は製糸性、ふくらみ感およびソフト感に優れるものの、収縮差混繊糸の乾熱収縮率TWAが高いため、布帛の密度が過大となり、軽量感に乏しいものとなった。また、高い乾熱収縮率に起因し、熱セット時に他の糸を引っ張り、目よれや寸法異常といった欠点反が多発し、高次通過性が著しく劣るものであった。また、比較例6は製糸性、高次通過性に優れるものの、ふくらみ感およびソフト感に優れるものの、収縮差混繊糸の乾熱収縮率TWAが低いため、布帛の熱セット時に発生する織りクリンプが過小となり、結果、ふくらみ感とソフト感に乏しいものとなった。

【0050】

実施例9,10、比較例7,8

収縮差混繊糸の原糸構成および低収縮糸Bの単糸繊度を表3の通りに変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0051】

実施例9は実施例1に比べ、ソフト感にやや劣るものの、優れた製糸性、高次通過性およびふくらみ感を有するものが得られた。実施例10は製糸性、および高次通過性については実施例1に1歩譲るが、優れたふくらみ感、ソフト感を有するものが得られた。

【0052】

一方、比較例7は製糸性、高次通過性およびふくらみ感に優れるものの、低収縮糸Bの単糸繊度が高いため、布帛のソフト感が乏しいものとなった。また、比較例8はふくらみ感、ソフト感に優れるものの、が低収縮糸Bの単糸繊度が低いため、製糸時に単糸切れが多発し毛羽やタルミの多い延伸糸となった。また、毛羽やタルミに起因した加工糸切れが多発し、高次通過性の劣るものとなった。

【0053】

【表3】

【0054】

【表4】

【0055】

実施例11,12

収縮差混繊糸の原糸構成および高収縮糸Aの単糸繊度を表3の通りに変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0056】

実施例11は実施例1に比べ、ソフト感にやや劣るものの、優れた製糸性、高次通過性およびふくらみ感を有するものが得られた。実施例12は製糸性については実施例1に1歩譲るが、優れた高次通過性、ふくらみ感、ソフト感を有するものが得られた。

【0057】

比較例9

高収縮糸Aを共重合PET単独糸、低収縮糸Bの芯部に配したPSTの複合比を5重量%とし、また収縮差混繊糸の原糸構成を表3の通り変更し、収縮特性を変化させた以外、実施例2と同様に製糸して収縮差混繊糸を得た。実施例2と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0058】

比較例9は製糸性、ふくらみ感およびソフト感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)と収縮差混繊糸の乾熱収縮率TWAが共に高いため、布帛密度が過大となり、軽量感に乏しいものとなった。また、目よれや寸法異常の多発や、ソフト感向上のために高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)を高くしたため、ループや毛羽が多発し、高次通過性に劣るものとなった。

【0059】

比較例10

高収縮糸Aを共重合PET単独糸とし、原糸構成を表3の通りに変更し、収縮特性を変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0060】

比較例10は製糸性、ふくらみ感に優れるものの、低収縮糸Bの単糸繊度T(B)が高く、また高収縮糸Aの沸騰水収縮率BWS(A)と収縮差混繊糸の乾熱収縮率TWAが共に高いため、布帛密度が過大となり、ソフト感、軽量感に乏しいものとなった。また、目よれや寸法異常の多発や、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)を高くしたため、ループや毛羽が多発し、高次通過性に劣るものとなった。

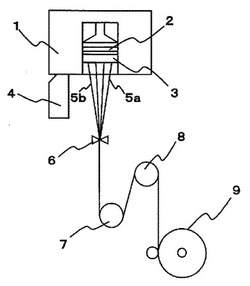

【図面の簡単な説明】

【0061】

【図1】混繊紡糸、巻き取り装置を表す図である。

【図2】延伸装置を表す図である。

【符号の説明】

【0062】

1:スピンブロック

2:不織布フィルター

3:口金

4:チムニー

5a:高収縮糸側糸条

5b:低収縮糸側糸条

6:給油ガイド

7:第1ローラー

8:第2ローラー

9:巻取糸

10:供給糸

11:フィードローラー

12:第1ホットローラー

13:第2ホットローラー

14:コールドローラー

15:延伸糸

【技術分野】

【0001】

本発明は、優れたふくらみ感、ソフト感といった風合いと、優れた高次通過性を併せ持ち、かつ低コストで提供できる収縮差混繊糸に関するものである。

【背景技術】

【0002】

ポリエステルは機械的特性をはじめ様々な優れた特性を有しているため衣料用途をはじめ各種分野に広く利用されている。ポリエステル繊維は共重合成分の添加や機能剤の付与により、収縮特性に優れた繊維や制電機能を付与することができるが、それらでも実現不可能な機能を付与する方法として、いわゆる混繊糸が広く用いられている。

【0003】

混繊糸とは、2種以上のフィラメント群もしくは物理的・化学的性質の異なる糸条からなる、単一のフィラメントのみでは実現し得ない、優れた風合いや機能を有する繊維である。中でも、2種以上の熱収縮特性の異なる繊維を混繊する、いわゆる収縮差混繊糸は、主に衣料用途として用いられる。収縮差混繊糸は天然繊維のようなソフト感、ふくらみといった風合いを有し、また、その多様さから様々な開発が行われており、市場のニーズも高い。

【0004】

混繊方法は大きく2種類に分けられ、互いに収縮差を有する2種以上の未延伸糸を、別工程で紡糸し、延伸時もしくは延伸後に混繊させるいわゆる後混繊と、紡糸あるいは巻き取り段階で混繊させるいわゆる紡糸混繊の2種類の方法がある。

【0005】

後混繊は少なくとも2種以上の未延伸糸を別工程で紡糸するため、用途が幅広く、安定して製糸可能であるが、生産性は大きく劣り、紡糸混繊に比べコストが非常にかかるため、産業上、紡糸混繊に比べて不利なものであった。

【0006】

その一例として、特許文献1や2では、自発伸長糸や低収縮糸を別々に製造した後、高収縮糸と後混繊する方法が開示されており、風合いの良好な混繊糸が得られると記されている。しかしながら、これらはいずれも弛緩熱処理や接触式の低張力熱処理により自発伸長糸や低収縮糸を得るものであって、糸加工速度が遅く極低張力で糸が熱処理されるために、断糸や毛羽が多発し易く極めて生産効率の悪いものであった。加えて後混繊による工程数の増加もあり、高コストとなることが避けられないものであった。

【0007】

一方、後混繊の欠点であるコストを低減化できる混繊方法として紡糸混繊がある。後混繊に比べ、目的の機能を付与することが難しいが、近年、ポリエステル製造法の発達により、紡糸混繊法でも様々な機能を付与することができるようになり、また機械的特性の大きく異なるポリマ同士を安定して混繊糸が製造できるようになった。

【0008】

例えば、特許文献3では高収縮糸としてイソフタル酸(以下、IPA)、および2,2ビス{4−(2−ヒドロキシエトキシ)フェニルプロパン(以下、BHPP)を一定量共重合させたポリエチレンテレフタレートを高収縮糸、ポリエチレンテレフタレートを低収縮糸とし、紡糸混繊後に延伸したポリエステル収縮差混繊糸が提案されている。このポリエステル収縮差混繊糸を用いれば、ふくらみ、ソフト感、ドレープ性、光沢に優れ、さらに耐光堅牢度に優れたシルキー織編物を得ることができる。

【0009】

しかし、この方法では高収縮糸の収縮が高く、得られた布帛が高密度となり、ソフト感が低下し、軽量感に劣るものなる。また、収縮強いが故に、布帛の熱セット時に他の糸を引っ張り、目よれや寸法異常といった欠点反が生じ易い。さらに、熱セット時の収縮により布帛が過大に密となるため、熱セット前の布帛を低密度にする必要がある。低密度の布帛は保持安定性に欠け、寸法異常を起こしやすく、欠点反が生じやすくなる。

【0010】

また、特許文献4では、高収縮性を示す共重合ポリエステル単独糸と、鞘部にポリエステルが配され、芯部にポリスチレン系ポリマーが配された芯鞘糸である自発伸長糸とを、同一口金より同時に紡糸する方法が開示されている。この方法を用いれば、ポリスチレン系ポリマーの配向抑制効果により、芯鞘糸側が低収縮性となり、ふくらみ、ソフト感の優れた布帛を得ることができる。

【0011】

しかしながら、この方法で得られる糸は、自発伸長糸によりループや毛羽が発生し易く、解舒性や工程通過性に劣る。また、過大な伸度差や収縮差に起因し、ふくらみ、ソフト感が強すぎるため、ふかつきが大きく、張り・腰が弱いといった問題があった。

【0012】

すなわち、従来の収縮差混繊糸は、低収縮差かつ低密度で優れたふくらみ感やソフト感といった風合いを持つ布帛を実現し、かつ優れた高次通過性を両立させた、低コストで製造できる収縮差混繊糸を提供できなかった。

【特許文献1】特開平4−352836号公報(請求項1)

【特許文献2】特開平2−293410号公報(請求項1,2)

【特許文献3】特開平2−19528号公報(請求項1)

【特許文献4】特開2001−3234号公報(請求項1〜5)

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は上記の課題を解決するものであり、優れたふくらみ感、ソフト感といった風合いと、優れた高次通過性を併せ持ち、かつ低コストで提供できる収縮差混繊糸に関するものである。

【課題を解決するための手段】

【0014】

本発明は前記課題を解決できる、高収縮糸Aと低収縮糸Bからなる収縮差混繊糸であって、(1)〜(4)の要件を満たすことを特徴とする収縮差混繊糸。

【0015】

(1)7.0%≦BWS(A)≦13.0%

(2)1.5%≦BWS(A)−BWS(B)≦4.0%

(3)10.0%≦TWA≦23.0%

(4)0.3dtex≦T(B)≦1.5dtex

BWS(A):高収縮糸Aの沸騰水収縮率

BWS(B):低収縮糸Bの沸騰水収縮率

TWA:収縮差混繊糸の乾熱収縮率

T(B):低収縮糸Bの単糸繊度

【発明の効果】

【0016】

本発明によれば、優れた高次通過性と優れた風合いを併せ持ち、かつ低コストで製造できる収縮差混繊糸に関するものである。

【発明を実施するための最良の形態】

【0017】

以下、本発明を詳細に説明する。

【0018】

本発明では、高収縮糸Aに用いるポリマは、機械的特性や各種堅牢性に優れるポリエステルが好ましい。ポリエステルの種類としては、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート(PPT)、ポリブチレンテレフタレート(PBT)等が挙げられるが、PETが最も汎用的であり好ましい。また、これらは他ポリマ、艶消剤、難燃剤、帯電防止剤、顔料などの添加物を含有していても良い。例えば、カチオン可染性や高発色性、鮮明性が求められる用途では、金属スルホネート基を有する構成単位を共重合した改質ポリエステルを用いると有効であり、加えて易染性が求められる場合にはPEGを共重合すると好ましい染色特性が得られる。

【0019】

一方、低収縮糸Bに用いるポリマは、高収縮糸Aと同じく、ポリエステルが機械的特性や各種堅牢性に優れ、好ましい。ポリエステルの種類としては、ポリエチレンテレフタレート(PET)、ポリプロピレンテレフタレート(PPT)、ポリブチレンテレフタレート(PBT)等が挙げられるが、PETが最も汎用的であり好ましい。PETが最も汎用的であり好ましい。また、これらは他ポリマ、艶消剤、難燃剤、帯電防止剤、顔料などの添加物を含有していても良い。例えば、カチオン可染性や高発色性、鮮明性が求められる用途では、金属スルホネート基を有する構成単位を共重合した改質ポリエステルを用いると有効であり、加えて易染性が求められる場合にはPEGを共重合すると好ましい染色特性が得られる。

【0020】

本発明では、高収縮糸Aを高収縮性を示す共重合ポリエステルとホモポリエステルのブレンドポリマとし、低収縮糸Bをポリエステルとするか、もしくは高収縮糸Aをポリエステル、低収縮糸Bを、芯にポリスチレン(以下、PSTと略す)を配し、鞘にポリエステルを配した芯鞘複合糸とすると、収縮差が制御でき、高次通過性の向上および、布帛のふくらみ・ソフト感と、張り・腰を両立することができ好ましい。

【0021】

高収縮糸Aを高収縮性を示す共重合ポリエステルとホモポリエステルのブレンドポリマとし、低収縮糸Bをポリエステルとした場合、高収縮糸Aの共重合ポリエステルのブレンド比率は、高収縮糸Aの全体に対して10〜30%であれば、ブレンド斑やブレンド異常等なく、安定して低収縮糸Bとの収縮差が制御でき、好ましい。より好ましくは、12〜27%である。

【0022】

また、共重合ポリエステルの高収縮性を示す成分としては、IPAを採用することが好ましく、IPAの共重合率は3〜12mol%であれば十分に収縮性の高い繊維を得ることができ、好ましい。IPAに加えて、BHPPを共重合率1〜5mol%で共重合すると、より高収縮化することも可能である。

【0023】

また、

また、高収縮糸Aのポリマブレンド方法は、ブレンド斑や異常等の不具合を起こさなければ特に制限するものではないが、共重合ポリエステルとホモポリエステルを別々に重合せしめた後にブレンドすると、ポリマの物理的、化学的安定性が高く、好ましい。さらに好ましくは、別々に重合せしめた共重合ポリエステルとホモポリエステルを、異なる溶融押出機にて溶融ポリマとし、口金に至るまでに共重合ポリエステルとホモポリエステルを混練し、ブレンドポリマとすると、容易かつ安定的にブレンドでき、良い。

【0024】

また、高収縮糸Aをポリエステル、低収縮糸Bを、芯にPSTを配し、鞘にポリエステルを配した芯鞘複合糸とした場合、PSTの複合比率は、低収縮糸Bの全体に対して7〜20重量%とすると、低収縮糸Bの収縮率を十分に抑制することができ、また安定な複合形態を得られ、好ましい。より好ましくは、8〜15重量%である。

【0025】

低収縮糸Bの芯部にPSTを配する場合、使用するPSTの粘度は、粘度の指標であるメルトマスフローレート(以下MFRと略す。値が小さいほど高粘度であることを示す)が3.0〜10.0g/10minの範囲であると、複合安定性が良好となり好ましい。

【0026】

また、低収縮糸Bの芯鞘複合形態は、表面に露出していなければ偏心していても良いが、同心円とすると、より安定した複合形態が得られ、好ましい。

【0027】

本発明では、高収縮糸Aの単糸繊度は1.5〜5.0dtexであると、優れたふくらみ感およびソフト感を兼ね備えた布帛を得ることができ好ましい。より好ましくは、1.9〜4.7dtexである。

【0028】

また、本発明では低収縮糸Bの単糸繊度が0.3〜1.5dtexであることが重要である。0.3〜1.5dtexであれば、ふくらみ感やソフト感といった風合いに優れた布帛を得ることができる。また、製糸時の単糸切れや、高次加工時の毛羽および白粉などによる欠点反等なく、安定な収縮差混繊糸が得られる。より好ましくは0.5〜1.4dtexである。

【0029】

本発明では、高収縮糸Aと低収縮糸Bの糸断面形状は特に限定するものではないが、三葉や四角断面、または多葉断面形状等の異形断面形状とするとドライタッチとすることができる。また、収縮差混繊糸のトータル繊度は30〜110dtexであれば、布帛とした時に軽量感に優れた布帛が得られ、好ましい。

【0030】

本発明の収縮差混繊糸において、高収縮糸Aの沸騰水収縮率BWS(A)は7.0〜13.0%の範囲であることが重要である。7.0〜13.0%の範囲であれば、布帛の形態安定性が良く、高次通過性に優れる収縮差混繊糸が得られる。また、布帛密度が優れるため、ふくらみ感とソフト感を兼ね備えた、風合いの良い布帛を得ることができる。より好ましくは、7.5〜12.7%である。

【0031】

また、本発明の収縮差混繊糸において、高収縮糸Aと低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)は1.5〜4.0%であることが重要である。1.5〜4.0%の範囲であれば、高収縮糸Aと低収縮糸Bの糸長差が十分に得られ、ふくらみ感、ソフト感に優れた布帛となる。また、毛羽やタルミ、ループが発生し難い程度の糸長差を発現できるため、高次通過性に優れた収縮差混繊糸が得られる。より好ましくは、1.8〜3.6%である。

【0032】

本発明の収縮差混繊糸において、収縮差混繊糸の乾熱収縮率TWAが10.0〜23.0%であることが重要である。10.0〜23.0%の範囲であれば、布帛の熱セット時に良好な織りクリンプが発生し、ふくらみ感、ソフト感に優れた布帛を得ることができる。また、布帛密度が安定するため、過収縮による他の糸の引っ張り、目よれや寸法異常に起因する欠点反が生じにくく、高次通過性に優れた収縮差混繊糸を得ることができる。より好ましくは、10.3〜22.3%である。

【実施例】

【0033】

以下、実施例を用いて本発明を詳細に説明する。なお、実施例中の測定方法は以下の方法を用いた。

(1)メルトマスフローレート(MFR)

JIS K 7210(1999)にしたがい、200℃、5kg荷重で測定した。

(2)極限粘度[η]

極限粘度[η]は、次の定義式に基づいて求められる値である。

【0034】

【数1】

【0035】

定義式のηrは、純度98%以上のO−クロロフェノールで溶解したポリエステルの希釈溶液の25℃での粘度を、同一温度で測定した上記溶剤自体の粘度で割った値であり、相対粘度と定義されているものである。また、cは上記溶液100ml中のグラム単位による溶質重量値である。

(3)繊度

1回転当たり1m巻き取れる検尺器を用い、100回巻き取った糸条の重さを測定し、その値を100倍し、繊度(dtex)を求めた。

(4)強度、伸度

JIS L1013(1999)に従い、オリエンテック製テンシロンUCT−100にて測定した。

(5)沸騰水収縮率(BWS)、乾熱収縮率(TWA)

BWS(%)={(L0−L1)/L0}×100

TWA(%)={(L0−L2)/L0}×100

L0:延伸糸をかせ取りし初荷重0.09cN/dtex(0.10gf/d)下で測定したかせの原長

L1:L0を測定したかせを実質的に荷重フリーの状態で沸騰水中で15分間処理し、風乾後初荷重0.09cN/dtex(0.10gf/d)下でのかせ長

L2:L1を測定したかせを実質的に荷重フリーの状態で乾熱160℃下で10分間処理し、風乾後初荷重0.09cN/dtex(0.10gf/d)下でのかせ長

(6)製糸性評価

3kg巻の収縮差混繊糸の延伸糸製品を製造するに際し、次式により与えられる収率を3段階にて評価した。合格レベルは○以上である。

【0036】

(製品収率)=(3kg収縮差混繊延伸糸の製品収量)/(原料ポリマー使用量)

○○:98%以上

○ :95%以上98%未満

× :95%未満

(7)高次通過性

布帛を製織するに際し、上記(6)項にて得られた収縮差混繊糸に撚り係数2600のS撚りを施し、1kg巻の撚糸とした後、経糸および緯糸に用い平織りを製織し、98℃で精練を施した。その後180℃で中間セットを行い、常法により10%のアルカリ減量を施した後染色、最終セットを行うに際し、次式により与えられる収率を3段階にて評価した。

(高次通過性)=(得られた布帛の重量)/(3kg巻収縮差混繊延伸糸の使用量)×100

○○:95%以上

○ :90%以上95%未満

× :90%未満

(8)布帛評価

上記(7)項にて得られた布帛と、[η]=0.63、酸化チタンを含有しないホモPET単独糸を、先程用いた収縮差混繊糸と同様の方法で製糸し形成・最終セットした布帛とを、10人の評価者により同時に官能評価を行い、ホモPET単独糸を用いた布帛に対し収縮差混繊糸を用いた布帛のふくらみ感、ソフト感の優れ具合を、評価者一人当たり10点満点で採点し、10人の平均点を以下の基準で判断した。

【0037】

○○:8点以上 (ホモPET糸対比、極めて優れる)

○:5点以上、8点未満 (ホモPET糸対比、優れる)

×:5点未満 (ホモPET糸と同等)

実施例1

高収縮糸Aとして酢酸カルシウム0.05wt%を内部粒子形成剤として含み、酸化チタンを含まない極限粘度0.63のホモPET(ブライトPET)と、IPA7.0mol%およびBHPP4.0mol%を共重合させた極限粘度0.66の酸化チタンを含有しない共重合PET(高収縮PET)のブレンドポリマを用い、低収縮糸Bとして酢酸カルシウム0.05wt%を内部粒子形成剤として含み、酸化チタンを含まない極限粘度0.63のホモPET(ブライトPET)を用いた。高収縮糸Aに用いるブライトPETと、高収縮PET、低収縮糸Bに用いるブライトPETを、それぞれ別の溶融押出機を用いて290℃、285℃、290℃にて溶融後、ポンプによる計量を行い、口金までの配管内にて高収縮糸Aに用いるブライトPETと高収縮PETを溶融ブレンドし、絶対濾過径15μmのステンレス製不織布フィルターを用いて高収縮糸Aと低収縮糸Bを別々に濾過を行った後、紡糸温度290℃にていずれも丸孔の同一口金から吐出させ、紡糸速度3000m/分で一旦収縮差混繊POY(中間配向糸)を巻き取った後、一対のホットローラーを有する延伸機を用いて延伸倍率1.81倍、第2ホットローラー4(以下、2HRと略す)温度116℃で延伸した後、延伸糸を巻き取り速度500m/分でボビンに巻き取り、84dtex−48fの延伸糸を得た。得られた収縮差混繊糸は、表1に示す通り製糸操業性が良好であり、得られた布帛は表2に示す通り、極めて優れた収率で得られ、極めて優れたふくらみ感、ソフト感を示した。

【0038】

【表1】

【0039】

【表2】

【0040】

実施例2

高収縮糸AとしてIPA7.0mol%およびBHPP4.0mol%を共重合させた極限粘度0.66の酸化チタンを含有しない共重合PET(高収縮PET)を用い、低収縮糸Bとして鞘部に酢酸カルシウム0.05wt%を内部粒子形成剤として含み、酸化チタンを含まない極限粘度0.63のホモPET(ブライトPET)を配し、芯部に東洋スチレン社製のPSTである“トーヨースチロールG15L”(MFR=4.0g/10min)を、芯鞘糸全体に対して10重量%の割合で配した芯鞘糸(以下PST/PET複合糸と略す)を用いた。高収縮糸Aに用いる高収縮PET、低収縮糸Bに用いるブライトPETとポリスチレンを、それぞれ別の溶融押出機を用いて285℃、290℃、250℃にて溶融後、ポンプによる計量を行い、各々を絶対濾過径15μmのステンレス製不織布フィルターを用いて濾過を行った後、紡糸温度290℃にていずれも丸孔の同一口金から吐出させた。この時、低収縮糸Bの芯部に低収縮糸B全体に対し10重量%の割合でポリスチレンを配し、鞘部にブライトPETを配した。吐出させた後、紡糸速度3000m/分で一旦収縮差混繊POY(中間配向糸)を巻き取った後、一対のホットローラーを有する延伸機を用いて延伸倍率1.81倍、2HR温度116℃で延伸した後、延伸糸を巻き取り速度500m/分でボビンに巻き取り、84dtex−48fの延伸糸を得た。得られた収縮差混繊糸は、実施例1と同様に、表1に示す通り製糸操業性が良好であり、得られた布帛は表2に示す通り、極めて優れた収率で得られ、極めて優れたふくらみ感、ソフト感を示した。

【0041】

実施例3,4、比較例1,2

2HR温度を表1の通りに変更し、高収縮糸Aの沸騰水収縮率BWS(A)を変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感および軽量感について評価した結果を表2に示す。

【0042】

実施例3は実施例1に比べ、高次通過性、ソフト感にやや劣るものの、優れた製糸性とふくらみ感を有するものが得られた。実施例4は高次通過性については実施例1に1歩譲るが、優れた製糸性、ふくらみ感、ソフト感を有するものが得られた。

【0043】

一方、比較例1は製糸性、ふくらみ感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)が高いため、布帛の密度が過大となり、ソフト感に乏しいものとなった。また、高い沸騰水収縮率に起因し、精錬時に他の糸を引っ張り、目よれや寸法異常といった欠点反が多発し、高次通過性が著しく劣るものであった。また、比較例2は製糸性、ふくらみ感、ソフト感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)が著しく低いため、布帛の密度が不足し、結果、形態安定性の低い欠点反が多発し、高次通過性に劣るものであった。

【0044】

実施例5,6、比較例3,4

高収縮糸Aに含まれる高収縮PETのブレンド比率を表1の通りに変更し、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)を変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表2に示す。

【0045】

実施例5は実施例1に比べ、高次通過性、ソフト感にやや劣るものの、優れた製糸性とふくらみ感を有するものが得られた。実施例6は高次通過性については実施例1に1歩譲るが、優れた製糸性、ふくらみ感、ソフト感を有するものが得られた。

【0046】

一方、比較例3は製糸性、ふくらみ感、ソフト感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)が高いため、高収縮糸Aと低収縮糸Bの糸長差が過大となり、高次加工の際、ループや毛羽が多発し、高次通過性に乏しいものとなった。また、比較例4は製糸性、高次通過性および軽量感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)が低いため、高収縮糸Aと低収縮糸Bの糸長差が不足し、結果、ふくらみ感とソフト感に乏しいものであった。

【0047】

実施例7,8、比較例5,6

高収縮糸Aに含まれる高収縮PETのブレンド比率と延伸熱セット温度とをそれぞれ表1の通りに変更し、収縮差混繊糸の乾熱収縮率TWAを変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表2に示す。

【0048】

実施例7は実施例1に比べ、高次通過性、ふくらみ感にやや劣るものの、優れた製糸性とソフト感を有するものが得られた。実施例8はふくらみ感およびソフト感については実施例1に1歩譲るが、優れた製糸性、高次通過性を有するものが得られた。

【0049】

一方、比較例5は製糸性、ふくらみ感およびソフト感に優れるものの、収縮差混繊糸の乾熱収縮率TWAが高いため、布帛の密度が過大となり、軽量感に乏しいものとなった。また、高い乾熱収縮率に起因し、熱セット時に他の糸を引っ張り、目よれや寸法異常といった欠点反が多発し、高次通過性が著しく劣るものであった。また、比較例6は製糸性、高次通過性に優れるものの、ふくらみ感およびソフト感に優れるものの、収縮差混繊糸の乾熱収縮率TWAが低いため、布帛の熱セット時に発生する織りクリンプが過小となり、結果、ふくらみ感とソフト感に乏しいものとなった。

【0050】

実施例9,10、比較例7,8

収縮差混繊糸の原糸構成および低収縮糸Bの単糸繊度を表3の通りに変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0051】

実施例9は実施例1に比べ、ソフト感にやや劣るものの、優れた製糸性、高次通過性およびふくらみ感を有するものが得られた。実施例10は製糸性、および高次通過性については実施例1に1歩譲るが、優れたふくらみ感、ソフト感を有するものが得られた。

【0052】

一方、比較例7は製糸性、高次通過性およびふくらみ感に優れるものの、低収縮糸Bの単糸繊度が高いため、布帛のソフト感が乏しいものとなった。また、比較例8はふくらみ感、ソフト感に優れるものの、が低収縮糸Bの単糸繊度が低いため、製糸時に単糸切れが多発し毛羽やタルミの多い延伸糸となった。また、毛羽やタルミに起因した加工糸切れが多発し、高次通過性の劣るものとなった。

【0053】

【表3】

【0054】

【表4】

【0055】

実施例11,12

収縮差混繊糸の原糸構成および高収縮糸Aの単糸繊度を表3の通りに変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0056】

実施例11は実施例1に比べ、ソフト感にやや劣るものの、優れた製糸性、高次通過性およびふくらみ感を有するものが得られた。実施例12は製糸性については実施例1に1歩譲るが、優れた高次通過性、ふくらみ感、ソフト感を有するものが得られた。

【0057】

比較例9

高収縮糸Aを共重合PET単独糸、低収縮糸Bの芯部に配したPSTの複合比を5重量%とし、また収縮差混繊糸の原糸構成を表3の通り変更し、収縮特性を変化させた以外、実施例2と同様に製糸して収縮差混繊糸を得た。実施例2と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0058】

比較例9は製糸性、ふくらみ感およびソフト感に優れるものの、高収縮糸Aの沸騰水収縮率BWS(A)と収縮差混繊糸の乾熱収縮率TWAが共に高いため、布帛密度が過大となり、軽量感に乏しいものとなった。また、目よれや寸法異常の多発や、ソフト感向上のために高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)を高くしたため、ループや毛羽が多発し、高次通過性に劣るものとなった。

【0059】

比較例10

高収縮糸Aを共重合PET単独糸とし、原糸構成を表3の通りに変更し、収縮特性を変化させた以外、実施例1と同様に製糸して収縮差混繊糸を得た。実施例1と同様に製糸性評価、高次通過性、ふくらみ感、ソフト感について評価した結果を表4に示す。

【0060】

比較例10は製糸性、ふくらみ感に優れるものの、低収縮糸Bの単糸繊度T(B)が高く、また高収縮糸Aの沸騰水収縮率BWS(A)と収縮差混繊糸の乾熱収縮率TWAが共に高いため、布帛密度が過大となり、ソフト感、軽量感に乏しいものとなった。また、目よれや寸法異常の多発や、高収縮糸Aの沸騰水収縮率BWS(A)と低収縮糸Bの沸騰水収縮率BWS(B)の差BWS(A)−BWS(B)を高くしたため、ループや毛羽が多発し、高次通過性に劣るものとなった。

【図面の簡単な説明】

【0061】

【図1】混繊紡糸、巻き取り装置を表す図である。

【図2】延伸装置を表す図である。

【符号の説明】

【0062】

1:スピンブロック

2:不織布フィルター

3:口金

4:チムニー

5a:高収縮糸側糸条

5b:低収縮糸側糸条

6:給油ガイド

7:第1ローラー

8:第2ローラー

9:巻取糸

10:供給糸

11:フィードローラー

12:第1ホットローラー

13:第2ホットローラー

14:コールドローラー

15:延伸糸

【特許請求の範囲】

【請求項1】

高収縮糸Aと低収縮糸Bからなる収縮差混繊糸であって、(1)〜(4)の要件を満たすことを特徴とする収縮差混繊糸。

(1)7.0%≦BWS(A)≦13.0%

(2)1.5%≦BWS(A)−BWS(B)≦4.0%

(3)10.0%≦TWA≦23.0%

(4)0.3dtex≦T(B)≦1.5dtex

BWS(A):高収縮糸Aの沸騰水収縮率

BWS(B):低収縮糸Bの沸騰水収縮率

TWA:収縮差混繊糸の乾熱収縮率

T(B):低収縮糸Bの単糸繊度

【請求項2】

高収縮糸Aが高収縮性を示す共重合ポリエステルとホモポリエステルのブレンドポリマからなり、低収縮糸Bがポリエステルからなることを特徴とする請求項1記載の収縮差混繊糸。

【請求項3】

高収縮糸Aがポリステルからなり、低収縮糸Bが芯にポリスチレンを配し、鞘にポリエステルを配した芯鞘複合糸であることを特徴とする請求項1記載の収縮差混繊糸。

【請求項4】

高収縮糸の単糸繊度T(A)が1.5〜5.0dtexであることを特徴とする請求項1〜3のいずれか1項に記載の収縮差混繊糸。

【請求項1】

高収縮糸Aと低収縮糸Bからなる収縮差混繊糸であって、(1)〜(4)の要件を満たすことを特徴とする収縮差混繊糸。

(1)7.0%≦BWS(A)≦13.0%

(2)1.5%≦BWS(A)−BWS(B)≦4.0%

(3)10.0%≦TWA≦23.0%

(4)0.3dtex≦T(B)≦1.5dtex

BWS(A):高収縮糸Aの沸騰水収縮率

BWS(B):低収縮糸Bの沸騰水収縮率

TWA:収縮差混繊糸の乾熱収縮率

T(B):低収縮糸Bの単糸繊度

【請求項2】

高収縮糸Aが高収縮性を示す共重合ポリエステルとホモポリエステルのブレンドポリマからなり、低収縮糸Bがポリエステルからなることを特徴とする請求項1記載の収縮差混繊糸。

【請求項3】

高収縮糸Aがポリステルからなり、低収縮糸Bが芯にポリスチレンを配し、鞘にポリエステルを配した芯鞘複合糸であることを特徴とする請求項1記載の収縮差混繊糸。

【請求項4】

高収縮糸の単糸繊度T(A)が1.5〜5.0dtexであることを特徴とする請求項1〜3のいずれか1項に記載の収縮差混繊糸。

【図1】

【図2】

【図2】

【公開番号】特開2009−133031(P2009−133031A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−310383(P2007−310383)

【出願日】平成19年11月30日(2007.11.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月30日(2007.11.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]