取付部材

【課題】空洞部内に溜まっている流体を確実に洗浄することが可能な取付部材を提供する。

【解決手段】圧力センサ33を塗料供給装置10に取り付けるためのセンサベース32(取付部材)は、圧力センサ33の一部が挿入される空洞部33aと、空洞部33aに連通している流入路33e及び流出路33fと、を備え、流入路33e及び流出路33fは、空洞部33aの両端にそれぞれ配置されており、空洞部32bの底面32cは、円錐形状を有している。

【解決手段】圧力センサ33を塗料供給装置10に取り付けるためのセンサベース32(取付部材)は、圧力センサ33の一部が挿入される空洞部33aと、空洞部33aに連通している流入路33e及び流出路33fと、を備え、流入路33e及び流出路33fは、空洞部33aの両端にそれぞれ配置されており、空洞部32bの底面32cは、円錐形状を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車塗装ラインにおいて塗色を切り替える際に塗料タンクに塗料を回収することが可能な塗料供給装置に、圧力センサ等の装着物を取り付けるための取付部材に関する。

【背景技術】

【0002】

自動車の塗装ライン等で用いられている塗料供給装置は、各色の塗料が仕込まれた塗料タンクと、これを圧送するポンプと、塗料タンクから塗装機(実際はカラーチェンジバルブユニット)まで塗料を導く塗料配管と、を有し、塗色数に応じた数だけこうした塗料タンク、ポンプ及び塗料配管が設置されている。そして、塗装機の上流側に設けられたカラーチェンジバルブユニットを切り替えることで、車輌仕様に応じた塗色の塗料を吹き付ける。

【0003】

こうした塗料供給装置において、例えば、圧力センサを用いて塗料の圧力を計測しようとすると、防爆型のものを用いる必要がある。一般的に、防爆型の圧力センサの感圧面は塗料配管の内径よりも大きな直径を有している。そのため、感圧面近傍の空洞部の断面積が塗料配管の断面積と比較して大きくなり、当該空洞部内での塗料や洗浄液の流速が遅くなるので、通常の塗料配管と同様の洗浄条件では、空洞部内から顔料を完全に除去することができない。例えば、アルミフレークを含むメタリック塗料を塗装した後に黒色塗料を塗装した場合に、塗装後の塗膜表面にアルミフレークが混入して塗膜欠陥となる場合がある。このような塗膜欠陥を防止するために、空洞部内を何度も洗浄する必要があり、多量の洗浄液を必要とすると共に洗浄時間が非効率なものとなっていた。

【0004】

このような問題に対し、液溜まり部をできる限り少なくするために、空洞部を単純な円筒形状としたものが従来から知られている。しかしながら、このような形状では、流入路と流出路との間の最短経路を流体が最も速く流れてしまい、空洞部において中央部分と壁面側とで洗浄時間が相違するため、空洞部の中央部分のみが十分に洗浄され、空洞部の壁面側が未洗浄の部分が残る場合がある。

【0005】

一方、空洞部に連通する流入路を複数設け、空洞部内に洗浄液の旋回流が形成されるような角度で各流入路を配置したものが従来から知られている。また、空洞部に連通する流出口を空洞部の中央に設けて洗浄液を回収し易くしたものが従来から知られている(例えば、特許文献1参照)。

【0006】

しかしながら、前者においては、空洞部の壁面に沿った流速が速くなると、比較的重たい顔料が遠心分離の作用で壁面側に寄ってしまうという欠点がある。また、後者においては、洗浄液が、流入路と流出路との間の最短距離を流れてしまい、他の部分には乱流による洗浄しか期待できないという欠点がある。いずれの場合にも、空洞部内を確実に洗浄することができないおそれがある。

【0007】

【特許文献1】特開平05−285424号公報

【発明の開示】

【0008】

本発明は、空洞部内に溜まっている流体を確実に洗浄することが可能な取付部材を提供することを目的とする。

【0009】

上記目的を達成するために、本発明によれば、内部を流体が流通可能な被装着物に、前記流体に装着物の一部を接触させた状態で、前記装着物を取り付けるための取付部材であって、前記装着物の少なくとも一部が挿入される空洞部と、前記空洞部に連通している流入路及び流出路と、を備え、前記流入路及び前記流出路は、前記空洞部の両端にそれぞれ配置されており、前記空洞部において前記装着物に対向する底面は、前記装着物において前記空洞部に露出している露出面と前記底面との間の距離が、前記底面の径方向に沿って中央に向かうに従って狭くなる形状を有する取付部材が提供される。

【0010】

本発明では、装着物の一部が挿入される空洞部の両端に、流入路及び流出路をそれぞれ配置し、空洞部の底面を、装着物の露出面と底面との距離が径方向に沿って中央に向かうに従って狭くなるような形状とする。

【0011】

流入路から流出路までの距離が短い中央部分における底面と露出面との間の距離を狭めることで、この部分を通過する流体の流速を相対的に遅くすることができる。これに対し、流入路から流出路までの距離が長い空洞部の壁面側では、底面と露出面との間の距離が相対的に広がるので、この部分を通過する流体の流速を相対的に速くすることができる。このため、空洞部において壁面側と中央部分とをほぼ同じ時間で洗浄することができ、空洞部の壁面側が未洗浄の部分がなくなるので、空洞部内に溜まっている流体を確実に洗浄することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。

【0013】

図1は本実施形態に係る塗料供給装置の全体構成を示すブロック図、図2は本実施形態に係る塗料供給装置の受け側ピグステーションを示す断面図、図3A及び図3Bは本実施形態におけるセンサベースを示す図、図4は本発明の他の実施形態におけるセンサベースを示す断面図、図5は本発明のさらに他の実施形態におけるセンサベースを示す断面図、図6A及び図6Bは本実施形態に係るピグを示す図、図7は本実施形態に係る塗料供給装置の送り側ピグステーションを示す断面図、図8は本実施形態に係る塗装システムを示す概略平面図である。

【0014】

本発明の第1実施形態に係る塗料供給装置10は、図1に示すように、例えばエア霧化式塗装機や回転霧化式塗装機から構成される塗装ガン2に供給する塗料を、多種類の塗料の中から選択するためのメインカラーチェンジバルブユニット20(以下、メインCCV20と称する。)を有しており、メインCCV20から供給された塗料が塗装ガン2へ導かれるようになっている。

【0015】

メインCCV20は、マニホールド21及び複数の第1の三方弁22から構成されており、各第1の三方弁22の第1のポートがマニホールド21に接続されている。各三方弁22の第2のポートは、塗料が供給されるように受け側ピグステーション30(後述)に接続されている。また、各三方弁22の第3のポートは、圧力を開放したり、廃液を行うための第1のダンプ弁23に接続されている。メインCCV20では、複数の第1の三方弁22のうちの一つを選択することで、マニホールド21内にその塗料が供給され、さらに塗装ガン2においてトリガバルブ(不図示)を開放することで、その塗料が被塗物に対して吐出されるようになっている。各第1の三方弁22は、特に図示しない制御装置からの制御信号に基づいて開閉動作するようになっている。

【0016】

なお、図1では、一つの第1の三方弁22しか図示しておらず、以下において複数の第1の三方弁を代表してこの三方弁22について詳細に説明する。因みに、図示された第1の三方弁22以外のものは、当該第1の三方弁22と同じように構成しても良く、或いは、塗料タンクからメイン供給配管を直接接続しても良い。

【0017】

第1の三方弁22は、図1に示すように、第1のセンサベース32に形成された流出路32f(図2参照)に第1のポートが連通するように、塗料ホースを介して受け側ピグステーション30の第1のセンサベース32に接続されている。

【0018】

第1のセンサベース32は、図2に示すように、受け側ピグステーション30のステーション本体31に固定されており、この第1のセンサベース32には第1の圧力センサ33が取り付けられている。

【0019】

第1の圧力センサ33は、略円柱形状を有しており、図2及び図3Aに示すように、圧力を計測するための感圧面33aが上面に設けられていると共に、第1の圧力センサ33を第1のセンサベース32に固定するために第1のセンサベース32の雌ネジ部32dと螺合可能な雄ネジ部33bが側面下部に形成されている。

【0020】

この第1の圧力センサ33は、図1に示すように、その検出結果を送信可能なように、ケーブルを介して判断装置70に接続されている。この判断装置70はCPU等を備えており、第1及び第2の圧力センサ33,44の検出結果に基づいて、ピグ90の位置を判断することが可能となっている。なお、判断装置70による具体的な判断手法については後述する。判断装置70により判断されたピグ90の位置は、モニタ等から構成される報知装置80に表示される。また、ピグ90が所定位置に存在しないような不具合情報等も報知装置80により報知される。

【0021】

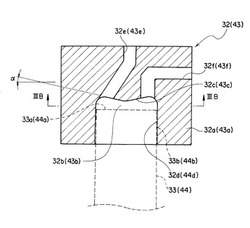

第1のセンサベース32は、図3A及び図3Bに示すように、ベース本体32aに、第1の圧力センサ33の一部を挿入可能な空洞部32bと、この空洞部32bにそれぞれ連通している流入路32e及び流出路32fと、が形成されて構成されている。空洞部32bは、第1の圧力センサ33を挿入可能な円筒形状を有しており、第1の圧力センサ33が第1のセンサベース32に取り付けられると、感圧面33aが空洞部32b内に臨んで、空洞部32aの底面32cに対向するようになっている。この底面32cは、第1の圧力センサ33側に向かって突出している円錐形状で構成されている。また、空洞部32bの側壁面には、第1の圧力センサ33の雄ネジ部33bと螺合可能な雌ネジ部32dが形成されている。

【0022】

このように、本実施形態では、第1の圧力センサ33がフラットな感圧面33aを有する場合に空洞部32bの底面32cを円錐形状とすることで、空洞部32bの中央部分では、底面32cと感圧面33aとの間の距離が狭まり、この部分を通過する洗浄液(図3Bの符号L2)の流速が相対的に遅くなるのに対し、空洞部32bの壁面側では、底面32cと感圧面33aとの間の距離が相対的に広くなり、この部分を通過する洗浄液(図3Bの符号L1)の流速が相対的に速くなるので、空洞部32bにおいて洗浄液の通過する距離が異なる壁面側と中央部分とをほぼ同じ時間で洗浄することができる。このため、空洞部32bの壁面側に未洗浄の部分がなくなるので、空洞部32b内に溜まっている塗料を確実に洗浄することが可能となる。

【0023】

底面32cの円錐面は、第1の圧力センサ33の感圧面33aに対して、傾斜角度αで傾斜しており、この傾斜角度αは2°≦α≦30°であることが好ましい。傾斜角度αを2°未満とすると(α<2°)、円錐形状がほぼ平面に近い形状となってしまい、空洞部32bの中央部分において、底面32cと感圧面33aとの間の距離を十分に狭めることができず、空洞部32bの壁面側に未洗浄の部分が発生してしまう。一方、傾斜角度αを30°より大きくすると(α>30°)、円錐形状が小さくなって空洞部32bの容積が増加するため、塗料の残存量や洗浄液の使用量が増加してしまう。この傾斜角度αは、空洞部32b内を流通する塗料の粘度等の特性に応じて適宜設定することができる。また、底面32cの頭頂部及び円周端分には、洗浄性を向上させるために、適度な丸み(アール)を持たせることが好ましい。

【0024】

空洞部32bの両端には、流入路32e及び流出路32fが開口している。流入路32eは、ステーション本体31の内部に形成された第1の副通路31bに連通している。流出路32fは、塗料ホースを介して、メインCCV20の第1の三方弁22の第2のポートに接続されている。なお、空洞部32bにおける流入路32e及び流出路32fの開口位置は、底面32cの両端であっても良く、或いは、空洞部32bの側壁面であっても良い。また、底面32cの両端に流入路32e及び流出路32fが開口する場合には、底面32cの円周端部のみに限定されず、底面32cの円周端部から中心側に若干偏っていても良い。さらに、流入路32eの空洞部32bへの入射角度は、感圧面33aに対して実質的に直交する角度であることが好ましいが、感圧面33aに傾斜した角度であっても良い。流入路32eの入射角を傾斜させる場合には、流入路の入射軸が感圧面33aの中心軸に交差するように設定することが好ましく、これにより空洞部32b内に旋回流が発生するのを防止することができる。流出路32fについても同様に、感圧面33aに対して実質的に直交する角度であることが好ましいが、感圧面33aに対して傾斜した角度としても良い。

【0025】

なお、本発明においては、空洞部32bの底面32cを凸状の円錐形状とすることに限定されず、底面32cと感圧面33aとの間に距離が、空洞部32bの径方向に沿って中央に向かうに従って狭くなるような形状を、底面32cが備えていれば良い。例えば、第1の圧力センサ33の感圧面33aが空洞部32bの底面32cに向かって突出するような円錐形状を有している場合には、その円錐形状の頂角に応じて、空洞部32bの底面32cを、図4に示すように凹状の円錐形状としたり、図5に示すように凸状の円錐形状として、空洞部32bの中央部分における底面32bと感圧面33aとの間の距離を狭めても良い。

【0026】

図2に戻り、ステーション本体31の第1の副通路31bは、当該ステーション本体31内に形成された主通路31aから分岐している。この主通路31aの一方の端部には、ピグ90が往復移動可能に挿入された塗料ホース50の一方の端部が、キャップ31cにより固定されており、塗料ホース50の内孔と、ステーション本体31の主通路31aとが連通している。

【0027】

ここで、図6A及び図6Bに示すように、本実施形態に係るピグ90は、両端近傍の2箇所が拡径した略円柱形状を有しており、後述するピグステーション30,40のピグ受け面34b,462bに当接して第2の副通路34a,462cを封鎖する第1のシール部91と、塗料ホース50の内壁面に密着する第2のシール部92と、を有している。

【0028】

第1のシール部91は、ピグ90の両端面から構成されており、その円形状の縁部がピグ受け面34b,462bに密着することで、第2の副通路34a,462cを封鎖するようになっている。

【0029】

第2のシール部92は、ピグ90において拡径した部位から構成されている。この第2のシール部92の外形D1は、塗料ホース50の内径D2(図2参照)と実質的に同一となっており(D1=D2)、ピグ90が塗料ホース50内を移動することで、塗料ホース50内に残留している塗料等を第2のシール部92が掻き取るようになっている。

【0030】

第1のシール部91と第2のシール部92をピグ90において異なる部位に設けることで、各シール部91,92の磨耗を遅らせてピグ90の長寿命化を図ることができる。

【0031】

図2に示すように、ステーション本体31の主通路31aは、ピグ90の外径D1よりも相対的に大きな内径D3を有しており(D3>D1)、主通路31a内にピグ90を保持したままの状態で、主通路31a内に流体を流通させることが可能となっている。

【0032】

ステーション本体31の他方の端部には、マニホールド34が固定されており、ステーション本体31の主通路31aと、マニホールド34内に形成された第2の副通路34aとが連通している。図2に示すように、第2の副通路34aの内径D4は、主通路31aの内径D3よりも相対的に小さく(D4<D3)、且つ、ピグ90の外径D1よりも相対的に小さくなっている(D4<D1)。このため、塗料ホース50を通って受け側ピグステーション30に移動してきたピグ90が当接して停止するためのピグ受け面34bが、マニホールド34におけるステーション本体31側の端面により構成されている。本実施形態では、このピグ受け面34bは、第2の副通路34aの開口周囲に形成された凹状の球面形状で構成されている。

【0033】

ピグ受け面34bを球面形状とする共に、ピグ90の第1のシール部91が円形状の縁部を有することで、ピグ受け面34bに対するピグ90の当接角度に関わらず、第2の副通路34aを確実に封鎖することが可能となっている。これにより、本実施形態では、配管系内に圧力が正確に変動するため、ピグに埋め込んだ磁石を用いた従来のピグ位置検出に代えて、防爆型圧力センサを用いたピグ位置検出が可能となり、塗料供給装置のコストダウンを図るとともに、装置構造を単純にすることができる。

【0034】

図1に示すように、ステーション本体31の他端に固定されたマニホールド34には、洗浄液を供給可能な第1の洗浄液供給用バルブ35aと、加圧エアを供給可能な第2のエア供給用バルブ35bと、外部に廃液するための第2のダンプ弁35cと、が設けられている。それぞれの弁35a〜35cは、特に図示しない制御装置からの制御信号により開閉動作することが可能となっている。

【0035】

図7に示すように、塗料ホース50の他方の端部には、送り側ピグステーション40のステーション本体41の一方の端部が、キャップ41dにより固定されており、塗料ホース50の内孔とステーション本体41内に形成された主通路41aとが連通している。主通路41aは、ピグ90の外径D1よりも相対的に大きな内径D5を有しており(D5>D1)、主通路41a内にピグ90を保持したままの状態で、主通路41a内に流体を流通させることが可能となっている。

【0036】

図7に示すように、ステーション本体41には第2のセンサベース43が固定されており、この第2のセンサベース43には第2の圧力センサ44が取り付けられている。

【0037】

第2の圧力センサ44は、第1の圧力センサ33と同様に、図7に示されるように、略円柱形状を有しており、圧力を計測するための感圧面44aが下面に設けられていると共に、第2の圧力センサ44を第2のセンサベース43に固定するために第2のセンサベース43の雌ネジ部43dと螺合可能な雄ネジ部が側面下部に形成されている。この第2の圧力センサ44は、第1の圧力センサ33と同様に、検出結果を送信可能なように、ケーブルを介して判断装置70に接続されている。

【0038】

第2のセンサベース43は、第1のセンサベース32と同様に、ベース本体43aに、第2の圧力センサ44の一部を挿入可能な空洞部43bと、この空洞部43bにそれぞれ連通している流入路43e及び流出路43fと、が形成されて構成されている(図3A及び図3B参照)。空洞部43bは、第2の圧力センサ44を挿入可能な円筒形状を有しており、第2の圧力センサ44が第2のセンサベース43に取り付けられると、感圧面44aが空洞部43b内に臨んで、空洞部43bの底面43cに対向するようになっている。この底面43cは、第2の圧力センサ43側に向かって突出している円錐形状で構成されている。また、空洞部43bの側壁面の上部には、第2の圧力センサ44の雄ネジ部44bと螺合可能な雌ネジ部43dが形成されている。なお、底面43cの円錐面は、第2の圧力センサ44の感圧面44aに対して、傾斜角度αで傾斜しており、この傾斜角度αは2°≦α≦30°であることが好ましい。

【0039】

このように、本実施形態では、第1の圧力センサ44がフラットな感圧面43aを有する場合に空洞部43bの底面43cを円錐形状とすることで、空洞部43bの中央部分では、底面32cと感圧面44aとの間の距離が狭まり、この部分を通過する洗浄液(図3Bの符号L1)の流速が遅くなるのに対し、空洞部43bの壁面側では、底面43cと感圧面44aとの間の距離が相対的に広くなり、この部分を通過する洗浄液(図3Bの符号L2)の流速が相対的に速くなるので、空洞部43bにおいて洗浄液の通過する距離の異なる壁面側と中央部分とをほぼ同じ時間で洗浄することができる。このため、空洞部43bの壁面側に未洗浄の部分がなくなるので、空洞部43b内に溜まっている塗料を確実に洗浄することができる。

【0040】

空洞部43bの両端には、流入路43e及び流出路43fが開口している。流出路43eは、図7に示すように、主通路41aから分岐している第1の副通路41bに連通している。流出路43fは、図1に示すように、第2のセンサベース43の通路43aには、外部に廃液するための第3のダンプ弁45が接続されている。

【0041】

図7に戻り、本実施形態では、ステーション本体41に、例えばエアシリンダ等から構成されるストッパ42が固定されており、ステーション本体41の側面に形成された貫通孔41cを介して、ストッパピン42aが主通路41a内に進退移動させることが可能となっている。このストッパピン42aが主通路41a内に進出した場合には、ピグ90の移動を遮り、ストッパピン42aが主通路41aから退出した場合には、ピグ90の移動が可能となるようになっている。

【0042】

ステーション本体41の他方の端部には、ピグ90を送り側ピグステーション40内から取り出すための着脱部46が固定されている。この着脱部46は、図7に示すように、ステーション本体41に固定された第1の着脱部材461と、サブカラーチェンジバルブユニット47(以下、サブCCV47と称する。)の端部に固定された第2の着脱部材462と、これら第1の着脱部材461と第2の着脱部材462とを連結するためのクランプ463と、から構成されている。

【0043】

第1の着脱部材461は、フランジ部461aを持つ略円盤形状を有しており、ステーション本体41の主通路41aと同一の内径D5を有する通路461bがその中心に形成されている。この第1の着脱部材46aは、主通路41aと通路461bとが連通するように、ステーション本体41に固定されている。

【0044】

第2の着脱部材462も同様に、フランジ部462aを持つ略円盤形状を有しており、その中心に第2の副通路462cが形成されている。この第2の副通路462cの内径D6は、主通路41aの内径D5よりも相対的に小さく(D6<D5)、且つ、ピグ90の外径D1よりも相対的に小さくなっている(D6<D1)。このため、塗料ホース50を通って送り側ピグステーション40に移動してきたピグ90が当接して停止するためのピグ受け面462bが、第2の着脱部材462において第1の着脱部材461と対向する端面により構成されている。本実施形態では、このピグ受け面462bは、上述したピグ受け面34bと同様に、第2の副通路462cの開口周囲に形成された凹状の球面形状で構成されている。

【0045】

ピグ受け面462bを球面形状とする共に、ピグ90の第1のシール部91が円形状の縁部を有することで、ピグ受け面462bに対するピグ90の当接角度に関わらず、第2の副通路462cを確実に封鎖することが可能となっている。これにより、本実施形態では、配管系内に圧力が正確に変動するため、ピグに埋め込んだ磁石を用いた従来のピグ位置検出に代えて、防爆型圧力センサを用いたピグ位置検出が可能となり、塗料供給装置のコストダウンを図るとともに、装置構造を単純にすることができる。

【0046】

第1の着脱部材461と第2の着脱部材462とは、第2の着脱部材462の位置決めピンを第1の着脱部材461の位置決め穴に挿入して、相互に密着させた状態でそれぞれのフランジ部461a,462aをクランプ463で挟み込むことで、着脱自在に連結されている。なお、このように連結された状態において、第1の着脱部材461の通路461bと、第2の着脱部材462の第2の副通路462bとが連通しており、第1の着脱部材461の通路461bの終点に、第2の着脱部材462に形成されたピグ受け面462bが位置している。

【0047】

サブCCV47は、図1に示すように、着脱部46に固定されたマニホールド48と、塗料タンクから塗料が供給される第1〜第5の切換バルブ49a〜49eと、を備えており、何れか一つの切換バルブ49a〜49eを選択することで、マニホールド48内に形成された通路48aにその塗料が供給されるようになっている。さらに、この通路48aは、図7に示すように、着脱部46の第2の副通路462cに連通しており、サブCCV47から着脱部46を介して主通路41aに塗料が供給されるようになっている。

【0048】

図1に戻り、このサブCCV47は、洗浄液を供給可能な第2の洗浄液供給用バルブ49fと、加圧エアを供給可能な第2のエア供給用バルブ49gと、外部に廃液するための第4のダンプ弁49hと、をさらに備えている。それぞれの弁49a〜49hは、特に図示しない制御装置からの制御信号により開閉動作することが可能となっている。

【0049】

第1〜第5の切換バルブ49a〜49eに供給される塗料61bは、密閉された塗料タンク61内にそれぞれ収容されている。また、各塗料タンク61には第2の三方弁61aの第1のポートが接続されている。この第2の三方弁61aの第2のポートには、加圧エアが供給されるようになっており、第2の三方弁61aの第3のポートを介してこの加圧エアを開放することが可能となっている。この第3のポートを閉じることで、第2のポートから加圧エアが、密閉された塗料タンク61に供給され、第1のポートから第1の切換バルブ49aに向かって塗料が圧送されるようになっている。これに対し、第3のポートを開放することで、第2のポートから供給される加圧エアが開放され、塗料ホース50から塗料タンク61に向かって塗料を回収することが可能な状態となる。なお、図1には、第1の切換バルブ49aのみに塗料タンク61及び第2の三方弁61aが接続されているが、実際には、第2〜第5の切換バルブ49b~49eにも塗料タンク61及び第2の三方弁61aが接続されている。

【0050】

以上のような構成の塗料供給装置10は、図8に示すように、例えば塗装ブースB内に設けられた複数の塗装ロボット4に対して1台ずつ設けられて塗装システムを構成している。塗装ロボット4の先端には、エンドエフェクタとして塗装ガン2が設けられており、塗料供給装置10からこの塗装ガン2に各色の塗料を供給することが可能となっている。

【0051】

なお、本発明においては上記のような塗装システムに限定されず、例えば、複数の塗装ロボット4に対して1台の塗料供給装置10を割り当てても良い。

【0052】

以下に、本実施形態に係る塗料回収方法を、塗料供給装置10の色替え手順に従って説明する。

【0053】

図9は本実施形態における塗料回収方法を示すフローチャート、図10A〜図10Fは図9に示す各ステップにおける塗料供給装置を示すブロック図、並びに、図11A及び図11Bはピグステーション内においてピグが受け面に当接した状態を示す図である。

【0054】

先ず、図10Aに示すように、塗料供給装置10が前色の塗料(塗料タンク61に収容されている塗料61b)を塗装ガン2に供給している状態(図9のステップS10)について説明する。なお、初期状態では、ピグ90が送り側ピグステーション40内に位置し、ストッパ42のストッパピン42aを主通路41aから退出させ、さらに全ての弁を閉じた状態となっている。このような状態では、第2の三方弁61aの第3のポートを閉じられているので、第2の三方弁61aの第2のポートを介して塗料タンク61内にエアが導入されており、塗料タンク61内が加圧されている。ここで、サブCCV47の第1の切換バルブ49aを開くと共に、第2のダンプ弁35cを開くと、塗料タンク61内の塗料が、マニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→塗料ホース50を経由して、受け側ピグステーション30に至る。この間、ピグ90は、送り側ピグステーション40から受け側ピグステーション30に塗料ホース50を介して圧送され、受け側ピグステーション30のピグ受け面34bに当接することで停止する。このピグ90の第1のシール部91とピグ受け面34bとの当接により、図11Aに示すように、第2の副通路34aが封鎖され、第2のダンプ弁35cへの流路が自動的に遮断される。なお、本実施形態では、ピグ受け面34bが球面形状となっている共に、ピグ90の第1のシール部91が円形状の縁部を有しているので、図11Bに示すように、ピグ受け面34bに対してピグ90が斜めに当接しても、第2の副通路34aを確実に封鎖することができる。

【0055】

この際、判断装置70は、第1の圧力センサ33により計測された圧力P1と、第2の圧力センサ44により計測された圧力P2とを比較する。これらの圧力P1,P2が実質的に同一(P1=P2)である場合には、判断装置70は、ピグ90が受け側ピグステーション30に移動したものと判断する。

【0056】

これに対し、圧力P1,P2が非同一(P1≠P2)な状態で所定時間が経過した場合には、判断装置70は、ピグ90が受け側ピグステーション30に移動していないものと判断し、報知装置80はその不具合情報を報知する。

【0057】

ピグ90が受け側ピグステーション30に移動したことを検出すると、第1のダンプ弁23を所定時間開放する。この開放により、ステーション本体31の主通路31aに至った塗料は、第1のセンサベース32内の流出路32f→塗料ホース→メインCCV20の第1の三方弁22の第2のポートに至り、塗料が第1の三方弁22内に充填され、塗装準備が完了する。そして、塗料タンク61内に収容された塗料を塗装する必要がある場合に、第1の三方弁22が開かれて、塗装ガン2に塗料が供給される。

【0058】

塗装作業が終了し、異なる塗料を塗装する場合には、以下の手順に従って塗料供給装置10の色替操作を行う。

【0059】

先ず、図9のステップS20に示すように、これまで塗装を行っていた塗料を塗料タンク61に回収する。前色塗料の塗装完了を示す信号に基づいて、第2のダンプ弁35cを閉じると共に、第2の三方弁61aの第3のポートを開放し、塗料タンク61内の加圧を解除する。そして、受け側ピグステーション30の第1の洗浄液供給用バルブ35a又は第1のエア供給用バルブ35bを開いて、洗浄液又は加圧エアを供給して、受け側ピグステーション30内に位置していたピグ90を送り側ピグステーション40に押し戻し、塗料ホース50内に充填されていた塗料を塗料タンク61に回収する。ピグ90は、送り側ピグステーション40のピグ受け面462bに当接することで停止する。このピグ90の第1のシール部91とピグ受け面462bとの当接により第2の副通路462cが封鎖され、サブCCV47への流路が自動的に遮断される。

【0060】

この際、判断装置は、第1の圧力センサ33により計測された圧力P1と、第2の圧力センサ44により計測された圧力P2とを比較する。これらの圧力P1,P2が実質的に同一(P1=P2)である場合には、判断装置70は、ピグ90が送り側ピグステーション40に移動したものと判断し、例えば、報知装置80がモニタ等にピグ90の位置を表示する。

【0061】

これに対し、圧力P1,P2が非同一(P1≠P2)な状態で所定時間が経過した場合には、判断装置70は、ピグ90が送り側ピグステーション40に移動していないものと判断し、報知装置80は、モニタ等を介してその不具合情報を報知する。

【0062】

なお、第1の洗浄液供給用バルブ35aを介して供給される洗浄液としては、塗料が有機溶剤系塗料である場合にはシンナーを用いることができ、塗料が水系塗料である場合には水を用いることができる。また、塗料が水系塗料である場合には、第1のエア供給用バルブ35bを省略しても良い。

【0063】

ピグ90が送り側ピグステーション40に移動したことを検出したら、図10Bに示すように、第3のダンプ弁45を開くと共に、第1の洗浄液供給用バルブ35a又は第1のエア供給用バルブ35bを開く(図9のステップS30)。これにより、マニホールド34内の第2の副通路34a→ステーション本体31内の主通路31a→塗料ホース50→ステーション本体41内の主通路41a→第2のセンサベース43内の流入路43e→空洞部43b→流出路43f、に至る経路が洗浄される。

【0064】

このステップS30における洗浄の際、本実施形態では、空洞部43bの底面43cが円錐形状となっており、空洞部43bの中央部分において底面43cと感圧面44aとの間の距離が狭まっているので、空洞部43b内に溜まっている塗料が確実に洗浄される。

【0065】

また、このステップS30の際、ステーション本体41の主通路31a内にピグ90が保持されたままの状態となっているので、ピグ90においてピグステーション40側の先端部が洗浄される。また、第2のセンサベース43の流入路43e、空洞部43b及び流出路43f内も洗浄液又はエアが通過するので、第2の圧力センサ44の感圧面44aが洗浄される。

【0066】

次に、図10Cに示すように、ストッパ42を作動させて、ストッパピン42aを主通路41a内に進出させると共に、第1の洗浄液供給用バルブ35a及び第1のエア供給用バルブ35bを閉じ、この状態で、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを交互に開く(図9のステップS40)。これにより、サブCCV47のマニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→第2のセンサベース43内の流入路43e→空洞部43b→流出路43f、に至る経路が、洗浄液及びエアにより洗浄される。また、このステップS40の際、受け側ピグステーション30側へのピグ90の移動がストッパ42により規制されているので、ピグ90の後端部が洗浄される。

【0067】

なお、第2の洗浄液供給用バルブ49fを介して供給される洗浄液としては、塗料が有機溶剤系塗料である場合にはシンナーを用いることができ、塗料が水系塗料である場合には水を用いることができる。また、塗料が水系塗料である場合には、第1のエア供給用バルブ49gを省略しても良い。

【0068】

次に、図10Dに示すように、第3のダンプ弁45を閉じると共に、第1のダンプ弁23を開き、この状態で、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを交互に開く(図9のステップS50)。これにより、サブCCV47のマニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→塗料ホース50→ステーション本体31の主通路31a→第1のセンサベース33の流入路32e→空洞部32b→流出路32f→第1の三方弁21、に至る流路が洗浄される。

【0069】

この際、ピグ90は、ストッパ42により送り側ピグステーション40の主通路41a内に保持されていると共に、その外径D1が主通路41aの内径D5よりも相対的に大きくなっており、ピグ90の周囲を洗浄液やエアが通過するため、ピグ90の洗浄がより確実なものとなる。

【0070】

また、このステップS50における洗浄の際、本実施形態では、空洞部32bの底面32cが円錐形状となっており、空洞部32bの中央部分において底面32cと感圧面33aとの間の距離が狭まっているので、空洞部32b内に溜まっている塗料が確実に洗浄される。

【0071】

次に、図10Eに示すように、第1のダンプ弁23を閉じると共に、第2のダンプ弁35cを開き、この状態で、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを交互に開く(図9のステップS60)。これにより、サブCCV47のマニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→塗料ホース50→ステーション本体31の主通路31a→マニホールド3の第2の副通路34a、に至る経路が洗浄される。

【0072】

次に、図10Fに示すように、第2のダンプ弁35c、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを閉じると共に、第4のダンプ弁49h及び第1のエア供給用バルブ35bを開く(図9のステップS70)。これにより、ストッパ42により規制されているピグ90が、送り側ピグステーション40のピグ受け面462bに向かって移動する。次いで、第4のダンプ弁49h及び第1のエア供給用バルブ35bを閉じると共に、ストッパピン42aを主通路41aから退出させることで、塗料供給装置10が初期状態に復帰したこととなる。

【0073】

以上のステップS20〜S70までの作業を経ることで色替作業が完了し、塗料供給装置10に次色の塗料を充填することが可能な状態となる。

【0074】

なお、以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0075】

例えば、上述の実施形態では、圧力センサを塗料供給装置に取り付けるためのセンサベースに本発明を適用した例について説明したが、本発明においては特にこれに限定されず、カートリッジ型の塗料タンク等を塗料供給装置に取り付けるための取付部材に適用しても良く、この場合には、塗料タンクの往復移動可能なピストンの押出面が取付部材の空洞部内に臨むこととなる。また、本発明を上記の特許文献1に記載されている中間貯留槽に適用しても良い。

【図面の簡単な説明】

【0076】

【図1】図1は、本発明の実施形態に係る塗料供給装置の全体構成を示すブロック図である。

【図2】図2は、本発明の実施形態に係る塗料供給装置の受け側ピグステーションを示す断面図である。

【図3A】図3Aは、本発明の実施形態におけるセンサベースを示す断面図である。

【図3B】図3Bは、図3AのIIIB-IIIB線に沿った断面図である。

【図4】図4は、本発明の他の実施形態におけるセンサベースを示す部分断面図である。

【図5】図5は、本発明のさらに他の実施形態におけるセンサベースを示す部分断面図である。

【図6A】図6Aは、本発明の実施形態に係るピグを示す側面図である。

【図6B】図6Bは、本発明の実施形態に係るピグを示す正面図である。

【図7】図7は、本発明の実施形態に係る塗料供給装置の送り側ピグステーションを示す断面図である。

【図8】図8は、本発明の実施形態に係る塗装システムを示す概略平面図である。

【図9】図9は、本発明の実施形態における塗料回収方法を示すフローチャートである。

【図10A】図10Aは、前色塗料を塗装している状態(塗装ステップ)の塗料供給装置を示すブロック図である。

【図10B】図10Bは、前色塗料を回収した後に、塗料供給装置内を洗浄している状態(回収ステップ及び第1の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10C】図10Cは、塗料供給装置内を洗浄している状態(第2の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10D】図10Dは、塗料供給装置内を洗浄している状態(第3の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10E】図10Eは、塗料供給装置内を洗浄している状態(第4の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10F】図10Fは、ピグを原点位置に復帰させている状態(復帰ステップ)の塗料供給装置を示すブロック図である。

【図11A】図11Aは、ピグステーション内においてピグが受け面に当接した状態を示す概略図である。

【図11B】図11Bは、ピグステーション内においてピグが受け面に斜めに当接した状態を示す概略断面図である。

【符号の説明】

【0077】

10…塗料回収装置

20…メインCCV

30…受け側ピグステーション

31…ステーション本体

31a…主通路

31b…第1の副通路

32…第1のセンサベース

32a…ベース本体

32b…空洞部

32c…底面

32d…雌ネジ部

32e…流入路

32f…流出路

33…第1の圧力センサ

33a…感圧面

34…マニホールド

34a…第2の副通路

34b…ピグ受け面

40…送り側ピグステーション

41…ステーション本体

41a…主通路

41b…第1の副通路

42…ストッパ

43…第2のセンサベース

44…第2の圧力センサ

46…着脱部

462b…ピグ受け面

462c…第2の副通路

47…サブCCV

50…塗料ホース

61…塗料タンク

61a…第2の三方弁

90…ピグ

【技術分野】

【0001】

本発明は、自動車塗装ラインにおいて塗色を切り替える際に塗料タンクに塗料を回収することが可能な塗料供給装置に、圧力センサ等の装着物を取り付けるための取付部材に関する。

【背景技術】

【0002】

自動車の塗装ライン等で用いられている塗料供給装置は、各色の塗料が仕込まれた塗料タンクと、これを圧送するポンプと、塗料タンクから塗装機(実際はカラーチェンジバルブユニット)まで塗料を導く塗料配管と、を有し、塗色数に応じた数だけこうした塗料タンク、ポンプ及び塗料配管が設置されている。そして、塗装機の上流側に設けられたカラーチェンジバルブユニットを切り替えることで、車輌仕様に応じた塗色の塗料を吹き付ける。

【0003】

こうした塗料供給装置において、例えば、圧力センサを用いて塗料の圧力を計測しようとすると、防爆型のものを用いる必要がある。一般的に、防爆型の圧力センサの感圧面は塗料配管の内径よりも大きな直径を有している。そのため、感圧面近傍の空洞部の断面積が塗料配管の断面積と比較して大きくなり、当該空洞部内での塗料や洗浄液の流速が遅くなるので、通常の塗料配管と同様の洗浄条件では、空洞部内から顔料を完全に除去することができない。例えば、アルミフレークを含むメタリック塗料を塗装した後に黒色塗料を塗装した場合に、塗装後の塗膜表面にアルミフレークが混入して塗膜欠陥となる場合がある。このような塗膜欠陥を防止するために、空洞部内を何度も洗浄する必要があり、多量の洗浄液を必要とすると共に洗浄時間が非効率なものとなっていた。

【0004】

このような問題に対し、液溜まり部をできる限り少なくするために、空洞部を単純な円筒形状としたものが従来から知られている。しかしながら、このような形状では、流入路と流出路との間の最短経路を流体が最も速く流れてしまい、空洞部において中央部分と壁面側とで洗浄時間が相違するため、空洞部の中央部分のみが十分に洗浄され、空洞部の壁面側が未洗浄の部分が残る場合がある。

【0005】

一方、空洞部に連通する流入路を複数設け、空洞部内に洗浄液の旋回流が形成されるような角度で各流入路を配置したものが従来から知られている。また、空洞部に連通する流出口を空洞部の中央に設けて洗浄液を回収し易くしたものが従来から知られている(例えば、特許文献1参照)。

【0006】

しかしながら、前者においては、空洞部の壁面に沿った流速が速くなると、比較的重たい顔料が遠心分離の作用で壁面側に寄ってしまうという欠点がある。また、後者においては、洗浄液が、流入路と流出路との間の最短距離を流れてしまい、他の部分には乱流による洗浄しか期待できないという欠点がある。いずれの場合にも、空洞部内を確実に洗浄することができないおそれがある。

【0007】

【特許文献1】特開平05−285424号公報

【発明の開示】

【0008】

本発明は、空洞部内に溜まっている流体を確実に洗浄することが可能な取付部材を提供することを目的とする。

【0009】

上記目的を達成するために、本発明によれば、内部を流体が流通可能な被装着物に、前記流体に装着物の一部を接触させた状態で、前記装着物を取り付けるための取付部材であって、前記装着物の少なくとも一部が挿入される空洞部と、前記空洞部に連通している流入路及び流出路と、を備え、前記流入路及び前記流出路は、前記空洞部の両端にそれぞれ配置されており、前記空洞部において前記装着物に対向する底面は、前記装着物において前記空洞部に露出している露出面と前記底面との間の距離が、前記底面の径方向に沿って中央に向かうに従って狭くなる形状を有する取付部材が提供される。

【0010】

本発明では、装着物の一部が挿入される空洞部の両端に、流入路及び流出路をそれぞれ配置し、空洞部の底面を、装着物の露出面と底面との距離が径方向に沿って中央に向かうに従って狭くなるような形状とする。

【0011】

流入路から流出路までの距離が短い中央部分における底面と露出面との間の距離を狭めることで、この部分を通過する流体の流速を相対的に遅くすることができる。これに対し、流入路から流出路までの距離が長い空洞部の壁面側では、底面と露出面との間の距離が相対的に広がるので、この部分を通過する流体の流速を相対的に速くすることができる。このため、空洞部において壁面側と中央部分とをほぼ同じ時間で洗浄することができ、空洞部の壁面側が未洗浄の部分がなくなるので、空洞部内に溜まっている流体を確実に洗浄することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。

【0013】

図1は本実施形態に係る塗料供給装置の全体構成を示すブロック図、図2は本実施形態に係る塗料供給装置の受け側ピグステーションを示す断面図、図3A及び図3Bは本実施形態におけるセンサベースを示す図、図4は本発明の他の実施形態におけるセンサベースを示す断面図、図5は本発明のさらに他の実施形態におけるセンサベースを示す断面図、図6A及び図6Bは本実施形態に係るピグを示す図、図7は本実施形態に係る塗料供給装置の送り側ピグステーションを示す断面図、図8は本実施形態に係る塗装システムを示す概略平面図である。

【0014】

本発明の第1実施形態に係る塗料供給装置10は、図1に示すように、例えばエア霧化式塗装機や回転霧化式塗装機から構成される塗装ガン2に供給する塗料を、多種類の塗料の中から選択するためのメインカラーチェンジバルブユニット20(以下、メインCCV20と称する。)を有しており、メインCCV20から供給された塗料が塗装ガン2へ導かれるようになっている。

【0015】

メインCCV20は、マニホールド21及び複数の第1の三方弁22から構成されており、各第1の三方弁22の第1のポートがマニホールド21に接続されている。各三方弁22の第2のポートは、塗料が供給されるように受け側ピグステーション30(後述)に接続されている。また、各三方弁22の第3のポートは、圧力を開放したり、廃液を行うための第1のダンプ弁23に接続されている。メインCCV20では、複数の第1の三方弁22のうちの一つを選択することで、マニホールド21内にその塗料が供給され、さらに塗装ガン2においてトリガバルブ(不図示)を開放することで、その塗料が被塗物に対して吐出されるようになっている。各第1の三方弁22は、特に図示しない制御装置からの制御信号に基づいて開閉動作するようになっている。

【0016】

なお、図1では、一つの第1の三方弁22しか図示しておらず、以下において複数の第1の三方弁を代表してこの三方弁22について詳細に説明する。因みに、図示された第1の三方弁22以外のものは、当該第1の三方弁22と同じように構成しても良く、或いは、塗料タンクからメイン供給配管を直接接続しても良い。

【0017】

第1の三方弁22は、図1に示すように、第1のセンサベース32に形成された流出路32f(図2参照)に第1のポートが連通するように、塗料ホースを介して受け側ピグステーション30の第1のセンサベース32に接続されている。

【0018】

第1のセンサベース32は、図2に示すように、受け側ピグステーション30のステーション本体31に固定されており、この第1のセンサベース32には第1の圧力センサ33が取り付けられている。

【0019】

第1の圧力センサ33は、略円柱形状を有しており、図2及び図3Aに示すように、圧力を計測するための感圧面33aが上面に設けられていると共に、第1の圧力センサ33を第1のセンサベース32に固定するために第1のセンサベース32の雌ネジ部32dと螺合可能な雄ネジ部33bが側面下部に形成されている。

【0020】

この第1の圧力センサ33は、図1に示すように、その検出結果を送信可能なように、ケーブルを介して判断装置70に接続されている。この判断装置70はCPU等を備えており、第1及び第2の圧力センサ33,44の検出結果に基づいて、ピグ90の位置を判断することが可能となっている。なお、判断装置70による具体的な判断手法については後述する。判断装置70により判断されたピグ90の位置は、モニタ等から構成される報知装置80に表示される。また、ピグ90が所定位置に存在しないような不具合情報等も報知装置80により報知される。

【0021】

第1のセンサベース32は、図3A及び図3Bに示すように、ベース本体32aに、第1の圧力センサ33の一部を挿入可能な空洞部32bと、この空洞部32bにそれぞれ連通している流入路32e及び流出路32fと、が形成されて構成されている。空洞部32bは、第1の圧力センサ33を挿入可能な円筒形状を有しており、第1の圧力センサ33が第1のセンサベース32に取り付けられると、感圧面33aが空洞部32b内に臨んで、空洞部32aの底面32cに対向するようになっている。この底面32cは、第1の圧力センサ33側に向かって突出している円錐形状で構成されている。また、空洞部32bの側壁面には、第1の圧力センサ33の雄ネジ部33bと螺合可能な雌ネジ部32dが形成されている。

【0022】

このように、本実施形態では、第1の圧力センサ33がフラットな感圧面33aを有する場合に空洞部32bの底面32cを円錐形状とすることで、空洞部32bの中央部分では、底面32cと感圧面33aとの間の距離が狭まり、この部分を通過する洗浄液(図3Bの符号L2)の流速が相対的に遅くなるのに対し、空洞部32bの壁面側では、底面32cと感圧面33aとの間の距離が相対的に広くなり、この部分を通過する洗浄液(図3Bの符号L1)の流速が相対的に速くなるので、空洞部32bにおいて洗浄液の通過する距離が異なる壁面側と中央部分とをほぼ同じ時間で洗浄することができる。このため、空洞部32bの壁面側に未洗浄の部分がなくなるので、空洞部32b内に溜まっている塗料を確実に洗浄することが可能となる。

【0023】

底面32cの円錐面は、第1の圧力センサ33の感圧面33aに対して、傾斜角度αで傾斜しており、この傾斜角度αは2°≦α≦30°であることが好ましい。傾斜角度αを2°未満とすると(α<2°)、円錐形状がほぼ平面に近い形状となってしまい、空洞部32bの中央部分において、底面32cと感圧面33aとの間の距離を十分に狭めることができず、空洞部32bの壁面側に未洗浄の部分が発生してしまう。一方、傾斜角度αを30°より大きくすると(α>30°)、円錐形状が小さくなって空洞部32bの容積が増加するため、塗料の残存量や洗浄液の使用量が増加してしまう。この傾斜角度αは、空洞部32b内を流通する塗料の粘度等の特性に応じて適宜設定することができる。また、底面32cの頭頂部及び円周端分には、洗浄性を向上させるために、適度な丸み(アール)を持たせることが好ましい。

【0024】

空洞部32bの両端には、流入路32e及び流出路32fが開口している。流入路32eは、ステーション本体31の内部に形成された第1の副通路31bに連通している。流出路32fは、塗料ホースを介して、メインCCV20の第1の三方弁22の第2のポートに接続されている。なお、空洞部32bにおける流入路32e及び流出路32fの開口位置は、底面32cの両端であっても良く、或いは、空洞部32bの側壁面であっても良い。また、底面32cの両端に流入路32e及び流出路32fが開口する場合には、底面32cの円周端部のみに限定されず、底面32cの円周端部から中心側に若干偏っていても良い。さらに、流入路32eの空洞部32bへの入射角度は、感圧面33aに対して実質的に直交する角度であることが好ましいが、感圧面33aに傾斜した角度であっても良い。流入路32eの入射角を傾斜させる場合には、流入路の入射軸が感圧面33aの中心軸に交差するように設定することが好ましく、これにより空洞部32b内に旋回流が発生するのを防止することができる。流出路32fについても同様に、感圧面33aに対して実質的に直交する角度であることが好ましいが、感圧面33aに対して傾斜した角度としても良い。

【0025】

なお、本発明においては、空洞部32bの底面32cを凸状の円錐形状とすることに限定されず、底面32cと感圧面33aとの間に距離が、空洞部32bの径方向に沿って中央に向かうに従って狭くなるような形状を、底面32cが備えていれば良い。例えば、第1の圧力センサ33の感圧面33aが空洞部32bの底面32cに向かって突出するような円錐形状を有している場合には、その円錐形状の頂角に応じて、空洞部32bの底面32cを、図4に示すように凹状の円錐形状としたり、図5に示すように凸状の円錐形状として、空洞部32bの中央部分における底面32bと感圧面33aとの間の距離を狭めても良い。

【0026】

図2に戻り、ステーション本体31の第1の副通路31bは、当該ステーション本体31内に形成された主通路31aから分岐している。この主通路31aの一方の端部には、ピグ90が往復移動可能に挿入された塗料ホース50の一方の端部が、キャップ31cにより固定されており、塗料ホース50の内孔と、ステーション本体31の主通路31aとが連通している。

【0027】

ここで、図6A及び図6Bに示すように、本実施形態に係るピグ90は、両端近傍の2箇所が拡径した略円柱形状を有しており、後述するピグステーション30,40のピグ受け面34b,462bに当接して第2の副通路34a,462cを封鎖する第1のシール部91と、塗料ホース50の内壁面に密着する第2のシール部92と、を有している。

【0028】

第1のシール部91は、ピグ90の両端面から構成されており、その円形状の縁部がピグ受け面34b,462bに密着することで、第2の副通路34a,462cを封鎖するようになっている。

【0029】

第2のシール部92は、ピグ90において拡径した部位から構成されている。この第2のシール部92の外形D1は、塗料ホース50の内径D2(図2参照)と実質的に同一となっており(D1=D2)、ピグ90が塗料ホース50内を移動することで、塗料ホース50内に残留している塗料等を第2のシール部92が掻き取るようになっている。

【0030】

第1のシール部91と第2のシール部92をピグ90において異なる部位に設けることで、各シール部91,92の磨耗を遅らせてピグ90の長寿命化を図ることができる。

【0031】

図2に示すように、ステーション本体31の主通路31aは、ピグ90の外径D1よりも相対的に大きな内径D3を有しており(D3>D1)、主通路31a内にピグ90を保持したままの状態で、主通路31a内に流体を流通させることが可能となっている。

【0032】

ステーション本体31の他方の端部には、マニホールド34が固定されており、ステーション本体31の主通路31aと、マニホールド34内に形成された第2の副通路34aとが連通している。図2に示すように、第2の副通路34aの内径D4は、主通路31aの内径D3よりも相対的に小さく(D4<D3)、且つ、ピグ90の外径D1よりも相対的に小さくなっている(D4<D1)。このため、塗料ホース50を通って受け側ピグステーション30に移動してきたピグ90が当接して停止するためのピグ受け面34bが、マニホールド34におけるステーション本体31側の端面により構成されている。本実施形態では、このピグ受け面34bは、第2の副通路34aの開口周囲に形成された凹状の球面形状で構成されている。

【0033】

ピグ受け面34bを球面形状とする共に、ピグ90の第1のシール部91が円形状の縁部を有することで、ピグ受け面34bに対するピグ90の当接角度に関わらず、第2の副通路34aを確実に封鎖することが可能となっている。これにより、本実施形態では、配管系内に圧力が正確に変動するため、ピグに埋め込んだ磁石を用いた従来のピグ位置検出に代えて、防爆型圧力センサを用いたピグ位置検出が可能となり、塗料供給装置のコストダウンを図るとともに、装置構造を単純にすることができる。

【0034】

図1に示すように、ステーション本体31の他端に固定されたマニホールド34には、洗浄液を供給可能な第1の洗浄液供給用バルブ35aと、加圧エアを供給可能な第2のエア供給用バルブ35bと、外部に廃液するための第2のダンプ弁35cと、が設けられている。それぞれの弁35a〜35cは、特に図示しない制御装置からの制御信号により開閉動作することが可能となっている。

【0035】

図7に示すように、塗料ホース50の他方の端部には、送り側ピグステーション40のステーション本体41の一方の端部が、キャップ41dにより固定されており、塗料ホース50の内孔とステーション本体41内に形成された主通路41aとが連通している。主通路41aは、ピグ90の外径D1よりも相対的に大きな内径D5を有しており(D5>D1)、主通路41a内にピグ90を保持したままの状態で、主通路41a内に流体を流通させることが可能となっている。

【0036】

図7に示すように、ステーション本体41には第2のセンサベース43が固定されており、この第2のセンサベース43には第2の圧力センサ44が取り付けられている。

【0037】

第2の圧力センサ44は、第1の圧力センサ33と同様に、図7に示されるように、略円柱形状を有しており、圧力を計測するための感圧面44aが下面に設けられていると共に、第2の圧力センサ44を第2のセンサベース43に固定するために第2のセンサベース43の雌ネジ部43dと螺合可能な雄ネジ部が側面下部に形成されている。この第2の圧力センサ44は、第1の圧力センサ33と同様に、検出結果を送信可能なように、ケーブルを介して判断装置70に接続されている。

【0038】

第2のセンサベース43は、第1のセンサベース32と同様に、ベース本体43aに、第2の圧力センサ44の一部を挿入可能な空洞部43bと、この空洞部43bにそれぞれ連通している流入路43e及び流出路43fと、が形成されて構成されている(図3A及び図3B参照)。空洞部43bは、第2の圧力センサ44を挿入可能な円筒形状を有しており、第2の圧力センサ44が第2のセンサベース43に取り付けられると、感圧面44aが空洞部43b内に臨んで、空洞部43bの底面43cに対向するようになっている。この底面43cは、第2の圧力センサ43側に向かって突出している円錐形状で構成されている。また、空洞部43bの側壁面の上部には、第2の圧力センサ44の雄ネジ部44bと螺合可能な雌ネジ部43dが形成されている。なお、底面43cの円錐面は、第2の圧力センサ44の感圧面44aに対して、傾斜角度αで傾斜しており、この傾斜角度αは2°≦α≦30°であることが好ましい。

【0039】

このように、本実施形態では、第1の圧力センサ44がフラットな感圧面43aを有する場合に空洞部43bの底面43cを円錐形状とすることで、空洞部43bの中央部分では、底面32cと感圧面44aとの間の距離が狭まり、この部分を通過する洗浄液(図3Bの符号L1)の流速が遅くなるのに対し、空洞部43bの壁面側では、底面43cと感圧面44aとの間の距離が相対的に広くなり、この部分を通過する洗浄液(図3Bの符号L2)の流速が相対的に速くなるので、空洞部43bにおいて洗浄液の通過する距離の異なる壁面側と中央部分とをほぼ同じ時間で洗浄することができる。このため、空洞部43bの壁面側に未洗浄の部分がなくなるので、空洞部43b内に溜まっている塗料を確実に洗浄することができる。

【0040】

空洞部43bの両端には、流入路43e及び流出路43fが開口している。流出路43eは、図7に示すように、主通路41aから分岐している第1の副通路41bに連通している。流出路43fは、図1に示すように、第2のセンサベース43の通路43aには、外部に廃液するための第3のダンプ弁45が接続されている。

【0041】

図7に戻り、本実施形態では、ステーション本体41に、例えばエアシリンダ等から構成されるストッパ42が固定されており、ステーション本体41の側面に形成された貫通孔41cを介して、ストッパピン42aが主通路41a内に進退移動させることが可能となっている。このストッパピン42aが主通路41a内に進出した場合には、ピグ90の移動を遮り、ストッパピン42aが主通路41aから退出した場合には、ピグ90の移動が可能となるようになっている。

【0042】

ステーション本体41の他方の端部には、ピグ90を送り側ピグステーション40内から取り出すための着脱部46が固定されている。この着脱部46は、図7に示すように、ステーション本体41に固定された第1の着脱部材461と、サブカラーチェンジバルブユニット47(以下、サブCCV47と称する。)の端部に固定された第2の着脱部材462と、これら第1の着脱部材461と第2の着脱部材462とを連結するためのクランプ463と、から構成されている。

【0043】

第1の着脱部材461は、フランジ部461aを持つ略円盤形状を有しており、ステーション本体41の主通路41aと同一の内径D5を有する通路461bがその中心に形成されている。この第1の着脱部材46aは、主通路41aと通路461bとが連通するように、ステーション本体41に固定されている。

【0044】

第2の着脱部材462も同様に、フランジ部462aを持つ略円盤形状を有しており、その中心に第2の副通路462cが形成されている。この第2の副通路462cの内径D6は、主通路41aの内径D5よりも相対的に小さく(D6<D5)、且つ、ピグ90の外径D1よりも相対的に小さくなっている(D6<D1)。このため、塗料ホース50を通って送り側ピグステーション40に移動してきたピグ90が当接して停止するためのピグ受け面462bが、第2の着脱部材462において第1の着脱部材461と対向する端面により構成されている。本実施形態では、このピグ受け面462bは、上述したピグ受け面34bと同様に、第2の副通路462cの開口周囲に形成された凹状の球面形状で構成されている。

【0045】

ピグ受け面462bを球面形状とする共に、ピグ90の第1のシール部91が円形状の縁部を有することで、ピグ受け面462bに対するピグ90の当接角度に関わらず、第2の副通路462cを確実に封鎖することが可能となっている。これにより、本実施形態では、配管系内に圧力が正確に変動するため、ピグに埋め込んだ磁石を用いた従来のピグ位置検出に代えて、防爆型圧力センサを用いたピグ位置検出が可能となり、塗料供給装置のコストダウンを図るとともに、装置構造を単純にすることができる。

【0046】

第1の着脱部材461と第2の着脱部材462とは、第2の着脱部材462の位置決めピンを第1の着脱部材461の位置決め穴に挿入して、相互に密着させた状態でそれぞれのフランジ部461a,462aをクランプ463で挟み込むことで、着脱自在に連結されている。なお、このように連結された状態において、第1の着脱部材461の通路461bと、第2の着脱部材462の第2の副通路462bとが連通しており、第1の着脱部材461の通路461bの終点に、第2の着脱部材462に形成されたピグ受け面462bが位置している。

【0047】

サブCCV47は、図1に示すように、着脱部46に固定されたマニホールド48と、塗料タンクから塗料が供給される第1〜第5の切換バルブ49a〜49eと、を備えており、何れか一つの切換バルブ49a〜49eを選択することで、マニホールド48内に形成された通路48aにその塗料が供給されるようになっている。さらに、この通路48aは、図7に示すように、着脱部46の第2の副通路462cに連通しており、サブCCV47から着脱部46を介して主通路41aに塗料が供給されるようになっている。

【0048】

図1に戻り、このサブCCV47は、洗浄液を供給可能な第2の洗浄液供給用バルブ49fと、加圧エアを供給可能な第2のエア供給用バルブ49gと、外部に廃液するための第4のダンプ弁49hと、をさらに備えている。それぞれの弁49a〜49hは、特に図示しない制御装置からの制御信号により開閉動作することが可能となっている。

【0049】

第1〜第5の切換バルブ49a〜49eに供給される塗料61bは、密閉された塗料タンク61内にそれぞれ収容されている。また、各塗料タンク61には第2の三方弁61aの第1のポートが接続されている。この第2の三方弁61aの第2のポートには、加圧エアが供給されるようになっており、第2の三方弁61aの第3のポートを介してこの加圧エアを開放することが可能となっている。この第3のポートを閉じることで、第2のポートから加圧エアが、密閉された塗料タンク61に供給され、第1のポートから第1の切換バルブ49aに向かって塗料が圧送されるようになっている。これに対し、第3のポートを開放することで、第2のポートから供給される加圧エアが開放され、塗料ホース50から塗料タンク61に向かって塗料を回収することが可能な状態となる。なお、図1には、第1の切換バルブ49aのみに塗料タンク61及び第2の三方弁61aが接続されているが、実際には、第2〜第5の切換バルブ49b~49eにも塗料タンク61及び第2の三方弁61aが接続されている。

【0050】

以上のような構成の塗料供給装置10は、図8に示すように、例えば塗装ブースB内に設けられた複数の塗装ロボット4に対して1台ずつ設けられて塗装システムを構成している。塗装ロボット4の先端には、エンドエフェクタとして塗装ガン2が設けられており、塗料供給装置10からこの塗装ガン2に各色の塗料を供給することが可能となっている。

【0051】

なお、本発明においては上記のような塗装システムに限定されず、例えば、複数の塗装ロボット4に対して1台の塗料供給装置10を割り当てても良い。

【0052】

以下に、本実施形態に係る塗料回収方法を、塗料供給装置10の色替え手順に従って説明する。

【0053】

図9は本実施形態における塗料回収方法を示すフローチャート、図10A〜図10Fは図9に示す各ステップにおける塗料供給装置を示すブロック図、並びに、図11A及び図11Bはピグステーション内においてピグが受け面に当接した状態を示す図である。

【0054】

先ず、図10Aに示すように、塗料供給装置10が前色の塗料(塗料タンク61に収容されている塗料61b)を塗装ガン2に供給している状態(図9のステップS10)について説明する。なお、初期状態では、ピグ90が送り側ピグステーション40内に位置し、ストッパ42のストッパピン42aを主通路41aから退出させ、さらに全ての弁を閉じた状態となっている。このような状態では、第2の三方弁61aの第3のポートを閉じられているので、第2の三方弁61aの第2のポートを介して塗料タンク61内にエアが導入されており、塗料タンク61内が加圧されている。ここで、サブCCV47の第1の切換バルブ49aを開くと共に、第2のダンプ弁35cを開くと、塗料タンク61内の塗料が、マニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→塗料ホース50を経由して、受け側ピグステーション30に至る。この間、ピグ90は、送り側ピグステーション40から受け側ピグステーション30に塗料ホース50を介して圧送され、受け側ピグステーション30のピグ受け面34bに当接することで停止する。このピグ90の第1のシール部91とピグ受け面34bとの当接により、図11Aに示すように、第2の副通路34aが封鎖され、第2のダンプ弁35cへの流路が自動的に遮断される。なお、本実施形態では、ピグ受け面34bが球面形状となっている共に、ピグ90の第1のシール部91が円形状の縁部を有しているので、図11Bに示すように、ピグ受け面34bに対してピグ90が斜めに当接しても、第2の副通路34aを確実に封鎖することができる。

【0055】

この際、判断装置70は、第1の圧力センサ33により計測された圧力P1と、第2の圧力センサ44により計測された圧力P2とを比較する。これらの圧力P1,P2が実質的に同一(P1=P2)である場合には、判断装置70は、ピグ90が受け側ピグステーション30に移動したものと判断する。

【0056】

これに対し、圧力P1,P2が非同一(P1≠P2)な状態で所定時間が経過した場合には、判断装置70は、ピグ90が受け側ピグステーション30に移動していないものと判断し、報知装置80はその不具合情報を報知する。

【0057】

ピグ90が受け側ピグステーション30に移動したことを検出すると、第1のダンプ弁23を所定時間開放する。この開放により、ステーション本体31の主通路31aに至った塗料は、第1のセンサベース32内の流出路32f→塗料ホース→メインCCV20の第1の三方弁22の第2のポートに至り、塗料が第1の三方弁22内に充填され、塗装準備が完了する。そして、塗料タンク61内に収容された塗料を塗装する必要がある場合に、第1の三方弁22が開かれて、塗装ガン2に塗料が供給される。

【0058】

塗装作業が終了し、異なる塗料を塗装する場合には、以下の手順に従って塗料供給装置10の色替操作を行う。

【0059】

先ず、図9のステップS20に示すように、これまで塗装を行っていた塗料を塗料タンク61に回収する。前色塗料の塗装完了を示す信号に基づいて、第2のダンプ弁35cを閉じると共に、第2の三方弁61aの第3のポートを開放し、塗料タンク61内の加圧を解除する。そして、受け側ピグステーション30の第1の洗浄液供給用バルブ35a又は第1のエア供給用バルブ35bを開いて、洗浄液又は加圧エアを供給して、受け側ピグステーション30内に位置していたピグ90を送り側ピグステーション40に押し戻し、塗料ホース50内に充填されていた塗料を塗料タンク61に回収する。ピグ90は、送り側ピグステーション40のピグ受け面462bに当接することで停止する。このピグ90の第1のシール部91とピグ受け面462bとの当接により第2の副通路462cが封鎖され、サブCCV47への流路が自動的に遮断される。

【0060】

この際、判断装置は、第1の圧力センサ33により計測された圧力P1と、第2の圧力センサ44により計測された圧力P2とを比較する。これらの圧力P1,P2が実質的に同一(P1=P2)である場合には、判断装置70は、ピグ90が送り側ピグステーション40に移動したものと判断し、例えば、報知装置80がモニタ等にピグ90の位置を表示する。

【0061】

これに対し、圧力P1,P2が非同一(P1≠P2)な状態で所定時間が経過した場合には、判断装置70は、ピグ90が送り側ピグステーション40に移動していないものと判断し、報知装置80は、モニタ等を介してその不具合情報を報知する。

【0062】

なお、第1の洗浄液供給用バルブ35aを介して供給される洗浄液としては、塗料が有機溶剤系塗料である場合にはシンナーを用いることができ、塗料が水系塗料である場合には水を用いることができる。また、塗料が水系塗料である場合には、第1のエア供給用バルブ35bを省略しても良い。

【0063】

ピグ90が送り側ピグステーション40に移動したことを検出したら、図10Bに示すように、第3のダンプ弁45を開くと共に、第1の洗浄液供給用バルブ35a又は第1のエア供給用バルブ35bを開く(図9のステップS30)。これにより、マニホールド34内の第2の副通路34a→ステーション本体31内の主通路31a→塗料ホース50→ステーション本体41内の主通路41a→第2のセンサベース43内の流入路43e→空洞部43b→流出路43f、に至る経路が洗浄される。

【0064】

このステップS30における洗浄の際、本実施形態では、空洞部43bの底面43cが円錐形状となっており、空洞部43bの中央部分において底面43cと感圧面44aとの間の距離が狭まっているので、空洞部43b内に溜まっている塗料が確実に洗浄される。

【0065】

また、このステップS30の際、ステーション本体41の主通路31a内にピグ90が保持されたままの状態となっているので、ピグ90においてピグステーション40側の先端部が洗浄される。また、第2のセンサベース43の流入路43e、空洞部43b及び流出路43f内も洗浄液又はエアが通過するので、第2の圧力センサ44の感圧面44aが洗浄される。

【0066】

次に、図10Cに示すように、ストッパ42を作動させて、ストッパピン42aを主通路41a内に進出させると共に、第1の洗浄液供給用バルブ35a及び第1のエア供給用バルブ35bを閉じ、この状態で、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを交互に開く(図9のステップS40)。これにより、サブCCV47のマニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→第2のセンサベース43内の流入路43e→空洞部43b→流出路43f、に至る経路が、洗浄液及びエアにより洗浄される。また、このステップS40の際、受け側ピグステーション30側へのピグ90の移動がストッパ42により規制されているので、ピグ90の後端部が洗浄される。

【0067】

なお、第2の洗浄液供給用バルブ49fを介して供給される洗浄液としては、塗料が有機溶剤系塗料である場合にはシンナーを用いることができ、塗料が水系塗料である場合には水を用いることができる。また、塗料が水系塗料である場合には、第1のエア供給用バルブ49gを省略しても良い。

【0068】

次に、図10Dに示すように、第3のダンプ弁45を閉じると共に、第1のダンプ弁23を開き、この状態で、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを交互に開く(図9のステップS50)。これにより、サブCCV47のマニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→塗料ホース50→ステーション本体31の主通路31a→第1のセンサベース33の流入路32e→空洞部32b→流出路32f→第1の三方弁21、に至る流路が洗浄される。

【0069】

この際、ピグ90は、ストッパ42により送り側ピグステーション40の主通路41a内に保持されていると共に、その外径D1が主通路41aの内径D5よりも相対的に大きくなっており、ピグ90の周囲を洗浄液やエアが通過するため、ピグ90の洗浄がより確実なものとなる。

【0070】

また、このステップS50における洗浄の際、本実施形態では、空洞部32bの底面32cが円錐形状となっており、空洞部32bの中央部分において底面32cと感圧面33aとの間の距離が狭まっているので、空洞部32b内に溜まっている塗料が確実に洗浄される。

【0071】

次に、図10Eに示すように、第1のダンプ弁23を閉じると共に、第2のダンプ弁35cを開き、この状態で、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを交互に開く(図9のステップS60)。これにより、サブCCV47のマニホールド48の通路48a→第2の着脱部材462の第2の副通路462c→第1の着脱部材461の通路461b→ステーション本体41の主通路41a→塗料ホース50→ステーション本体31の主通路31a→マニホールド3の第2の副通路34a、に至る経路が洗浄される。

【0072】

次に、図10Fに示すように、第2のダンプ弁35c、第2の洗浄液供給用バルブ49f及び第2のエア供給用バルブ49gを閉じると共に、第4のダンプ弁49h及び第1のエア供給用バルブ35bを開く(図9のステップS70)。これにより、ストッパ42により規制されているピグ90が、送り側ピグステーション40のピグ受け面462bに向かって移動する。次いで、第4のダンプ弁49h及び第1のエア供給用バルブ35bを閉じると共に、ストッパピン42aを主通路41aから退出させることで、塗料供給装置10が初期状態に復帰したこととなる。

【0073】

以上のステップS20〜S70までの作業を経ることで色替作業が完了し、塗料供給装置10に次色の塗料を充填することが可能な状態となる。

【0074】

なお、以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0075】

例えば、上述の実施形態では、圧力センサを塗料供給装置に取り付けるためのセンサベースに本発明を適用した例について説明したが、本発明においては特にこれに限定されず、カートリッジ型の塗料タンク等を塗料供給装置に取り付けるための取付部材に適用しても良く、この場合には、塗料タンクの往復移動可能なピストンの押出面が取付部材の空洞部内に臨むこととなる。また、本発明を上記の特許文献1に記載されている中間貯留槽に適用しても良い。

【図面の簡単な説明】

【0076】

【図1】図1は、本発明の実施形態に係る塗料供給装置の全体構成を示すブロック図である。

【図2】図2は、本発明の実施形態に係る塗料供給装置の受け側ピグステーションを示す断面図である。

【図3A】図3Aは、本発明の実施形態におけるセンサベースを示す断面図である。

【図3B】図3Bは、図3AのIIIB-IIIB線に沿った断面図である。

【図4】図4は、本発明の他の実施形態におけるセンサベースを示す部分断面図である。

【図5】図5は、本発明のさらに他の実施形態におけるセンサベースを示す部分断面図である。

【図6A】図6Aは、本発明の実施形態に係るピグを示す側面図である。

【図6B】図6Bは、本発明の実施形態に係るピグを示す正面図である。

【図7】図7は、本発明の実施形態に係る塗料供給装置の送り側ピグステーションを示す断面図である。

【図8】図8は、本発明の実施形態に係る塗装システムを示す概略平面図である。

【図9】図9は、本発明の実施形態における塗料回収方法を示すフローチャートである。

【図10A】図10Aは、前色塗料を塗装している状態(塗装ステップ)の塗料供給装置を示すブロック図である。

【図10B】図10Bは、前色塗料を回収した後に、塗料供給装置内を洗浄している状態(回収ステップ及び第1の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10C】図10Cは、塗料供給装置内を洗浄している状態(第2の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10D】図10Dは、塗料供給装置内を洗浄している状態(第3の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10E】図10Eは、塗料供給装置内を洗浄している状態(第4の洗浄ステップ)の塗料供給装置を示すブロック図である。

【図10F】図10Fは、ピグを原点位置に復帰させている状態(復帰ステップ)の塗料供給装置を示すブロック図である。

【図11A】図11Aは、ピグステーション内においてピグが受け面に当接した状態を示す概略図である。

【図11B】図11Bは、ピグステーション内においてピグが受け面に斜めに当接した状態を示す概略断面図である。

【符号の説明】

【0077】

10…塗料回収装置

20…メインCCV

30…受け側ピグステーション

31…ステーション本体

31a…主通路

31b…第1の副通路

32…第1のセンサベース

32a…ベース本体

32b…空洞部

32c…底面

32d…雌ネジ部

32e…流入路

32f…流出路

33…第1の圧力センサ

33a…感圧面

34…マニホールド

34a…第2の副通路

34b…ピグ受け面

40…送り側ピグステーション

41…ステーション本体

41a…主通路

41b…第1の副通路

42…ストッパ

43…第2のセンサベース

44…第2の圧力センサ

46…着脱部

462b…ピグ受け面

462c…第2の副通路

47…サブCCV

50…塗料ホース

61…塗料タンク

61a…第2の三方弁

90…ピグ

【特許請求の範囲】

【請求項1】

内部を流体が流通可能な被装着物に、前記流体に装着物の一部を接触させた状態で、前記装着物を取り付けるための取付部材であって、

前記装着物の少なくとも一部が挿入される空洞部と、

前記空洞部に連通している流入路及び流出路と、を備え、

前記流入路及び前記流出路は、前記空洞部の両端にそれぞれ配置されており、

前記空洞部において前記装着物に対向する底面は、前記装着物において前記空洞部に露出している露出面と前記底面との間の距離が、前記底面の径方向に沿って中央に向かうに従って狭くなる形状を有する取付部材。

【請求項2】

前記空洞部の底面は、前記装着物の露出面と前記底面との間の距離が、前記底面の径方向に沿って中央に向かうに従って連続的に狭くなる形状を有する請求項1記載の取付部材。

【請求項3】

前記空洞部に挿入される前記装着物の一部は、円柱形状を有しており、

前記空洞部は、前記装着物を挿入可能なように、前記装着物の挿入方向に対して直交する方向に沿った断面が円形形状となっている請求項1又は2記載の取付部材。

【請求項4】

前記装着物の露出面は、実質的に平滑な平面を有しており、

前記空洞部の底面は、円錐形状を有する請求項3記載の取付部材。

【請求項5】

前記空洞部の底面は、前記装着物の露出面に対して実質的に2°〜30°で傾斜している請求項1〜4の何れかに記載の取付部材。

【請求項6】

前記流体は、塗料又は洗浄液であり、

前記被装着物は、塗装機に塗料を供給するとともに、前記塗料を回収することが可能な塗料供給装置であり、

前記装着物は、前記塗料供給装置内における前記塗料の圧力を計測する圧力計測手段であり、

前記装着物において前記空洞部に露出している露出面は、前記圧力手段の感圧面である請求項1〜5の何れかに記載の取付部材。

【請求項1】

内部を流体が流通可能な被装着物に、前記流体に装着物の一部を接触させた状態で、前記装着物を取り付けるための取付部材であって、

前記装着物の少なくとも一部が挿入される空洞部と、

前記空洞部に連通している流入路及び流出路と、を備え、

前記流入路及び前記流出路は、前記空洞部の両端にそれぞれ配置されており、

前記空洞部において前記装着物に対向する底面は、前記装着物において前記空洞部に露出している露出面と前記底面との間の距離が、前記底面の径方向に沿って中央に向かうに従って狭くなる形状を有する取付部材。

【請求項2】

前記空洞部の底面は、前記装着物の露出面と前記底面との間の距離が、前記底面の径方向に沿って中央に向かうに従って連続的に狭くなる形状を有する請求項1記載の取付部材。

【請求項3】

前記空洞部に挿入される前記装着物の一部は、円柱形状を有しており、

前記空洞部は、前記装着物を挿入可能なように、前記装着物の挿入方向に対して直交する方向に沿った断面が円形形状となっている請求項1又は2記載の取付部材。

【請求項4】

前記装着物の露出面は、実質的に平滑な平面を有しており、

前記空洞部の底面は、円錐形状を有する請求項3記載の取付部材。

【請求項5】

前記空洞部の底面は、前記装着物の露出面に対して実質的に2°〜30°で傾斜している請求項1〜4の何れかに記載の取付部材。

【請求項6】

前記流体は、塗料又は洗浄液であり、

前記被装着物は、塗装機に塗料を供給するとともに、前記塗料を回収することが可能な塗料供給装置であり、

前記装着物は、前記塗料供給装置内における前記塗料の圧力を計測する圧力計測手段であり、

前記装着物において前記空洞部に露出している露出面は、前記圧力手段の感圧面である請求項1〜5の何れかに記載の取付部材。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図10D】

【図10E】

【図10F】

【図11A】

【図11B】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図10D】

【図10E】

【図10F】

【図11A】

【図11B】

【公開番号】特開2008−207121(P2008−207121A)

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願番号】特願2007−47361(P2007−47361)

【出願日】平成19年2月27日(2007.2.27)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成20年9月11日(2008.9.11)

【国際特許分類】

【出願日】平成19年2月27日(2007.2.27)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]