受光装置およびその製造方法

【課題】高価な金型を用いること無く、絶縁樹脂で被覆された受光装置を得る。

【解決手段】受光部11を有する受光素子10が配列された基板20上に絶縁樹脂材30aを塗布する。受光素子10の外形より大きいサイズの開口部61と、開口部61の周縁部に形成された堰止め用突起62とを有するマスク60を、基板20上に配置する。マスク60により、絶縁樹脂材30aを押し広げて受光素子10の周縁部および基板20の上面を被覆する絶縁樹脂30を形成する。受光素子10の各側面により絶縁樹脂材30aが堰き止められ、絶縁樹脂材30aの流動のばらつきが小さくなるため受光装置の小型化を図ることができる。

【解決手段】受光部11を有する受光素子10が配列された基板20上に絶縁樹脂材30aを塗布する。受光素子10の外形より大きいサイズの開口部61と、開口部61の周縁部に形成された堰止め用突起62とを有するマスク60を、基板20上に配置する。マスク60により、絶縁樹脂材30aを押し広げて受光素子10の周縁部および基板20の上面を被覆する絶縁樹脂30を形成する。受光素子10の各側面により絶縁樹脂材30aが堰き止められ、絶縁樹脂材30aの流動のばらつきが小さくなるため受光装置の小型化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、受光素子が絶縁樹脂によりパッケージされた受光装置およびその製造方法に関する。

【背景技術】

【0002】

CDまたはDVD等の光ディスクに記録された情報を読み取る光ヘッドには受光装置が内蔵される。このような受光装置は、光ディスクから反射される400nm〜780nm程度の波長の光を受光する受光部を有する受光素子を基板上に搭載し、受光素子の受光部面側全体を絶縁樹脂で被覆した構造を有する。

このような構造の受光装置を製造する方法として、受光素子の電極パッドと基板の接続パッドをワイヤボンディングし、次に、金型に装着し、絶縁樹脂を充填した後、ダイシングする方法が知られている(例えば、特許文献1参照)。

【0003】

受光素子の受光部面側全体を絶縁樹脂で被覆する構造とすると、絶縁樹脂を透明材料により形成しなければならず高価となること、また、絶縁樹脂の上面に空気中の塵や埃が堆積し、受光素子の受光部に到達される光が遮断されるという不都合がある。そこで、絶縁樹脂における受光素子の受光部に対応する箇所に開口部を設けた構造が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−5363号公報

【特許文献2】特許第4200463号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された受光装置の製造方法は、金型を用いる方法であるため、金型の製作費用が高価となる。

特許文献2には、受光装置の製造方法が記載されておらず、より安価に製造する新たな製造方法をなんら示唆するものではない。

【課題を解決するための手段】

【0006】

この発明の受光装置は、基板と、上面に受光部を有し、下面が基板上に搭載された受光素子と、平坦な上面および受光素子の受光部を露出する開口部を有し、基板上に、受光素子の厚さよりも厚く形成され、受光素子の周側面に密着して設けられた絶縁樹脂と、を備え、絶縁樹脂は、開口部を隔てて相対向する少なくとも一対の側縁における平坦な上面と受光部の上面との間に設けられた段部を有することを特徴とする。

この発明の受光装置の製造方法は、接続端子を有する基板上に、受光部および入出力端子を有する受光素子を載置し、接続端子と入出力端子を接続部材により接続する工程と、受光素子の周囲における基板上に絶縁樹脂材を塗布する工程と、受光素子の幅よりも大きい幅の開口部を有し、開口部の少なくとも相対向する一対の側縁に沿って受光素子側に突き出す堰止め用突起が形成されたマスクにより、基板上に塗布された絶縁樹脂材を押さえ込み、堰止め用突起を堰止め部として絶縁樹脂材を受光素子上に押し広げる工程と、絶縁樹脂材を硬化して絶縁樹脂を形成する工程と、を備えることを特徴とする。

【発明の効果】

【0007】

この発明によれば、絶縁樹脂材を塗布し、堰止め用突起を有するマスクにより絶縁樹脂を押し広げて受光部の周囲における受光素子の上面を被覆するので、高価な金型を用いずに受光装置を得ることができる。

【図面の簡単な説明】

【0008】

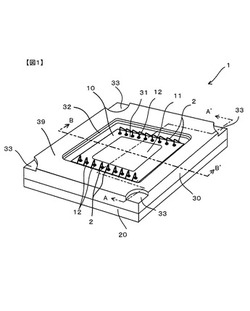

【図1】この発明の受光装置の一実施の形態を示す外観拡大斜視図。

【図2】(a)は図1のA−A’線に沿う切断断面図、(b)は図1のB−B’線に沿う切断断面図。

【図3】(a)、(b)は共に図1に図示された受光装置の製造方法の一実施の形態を説明するための図であり、最初の工程に係る断面図。

【図4】図3の次の工程を説明するための断面図。

【図5】図4の次の工程を説明するための断面図。

【図6】図5の次の工程を説明するための断面図。

【図7】図6の次の工程を説明するための断面図。

【図8】図1に図示された受光装置の製造に用いるマスクの一実施の形態を示す外観斜視図。

【図9】本発明の受光装置の実施形態2としての外観拡大斜視図。

【図10】(a)は図9のA−A’線に沿う切断断面図、(b)は図9のB−B’線に沿う切断断面図。

【図11】本発明の受光装置の実施形態3としての外観拡大斜視図。

【図12】(a)は図11のA−A’線に沿う切断断面図、(b)は図11のB−B’線に沿う切断断面図。

【図13】本発明の受光装置の実施形態4としての断面図。

【図14】本発明の受光装置の実施形態5としての外観拡大斜視図。

【発明を実施するための形態】

【0009】

−実施形態1-

[受光装置の構造]

以下、この発明の受光装置の一実施の形態を図面と共に説明する。

図1は、この発明の受光装置の一実施の形態を示す拡大外観斜視図であり、図2(a)は図1のA−A’線に沿う切断断面図であり、図2(b)は図1のB−B’線に沿う切断断面図である。

受光装置1は、受光素子10と、基板20と、受光素子10と基板20とを電気的に接続する接続するワイヤ2と、絶縁樹脂30とを備えている。

受光素子10は、上面に受光部11を有する半導体チップである。受光素子10は平面形状が矩形であり、受光部11の周囲における上面には、相対向する一対の側面に沿って複数の入出力端子12が配列されている。

【0010】

基板20は、ガラスエポキシ樹脂等の絶縁性の樹脂により形成され、受光素子10の外形より大きいサイズの矩形形状を有している。受光素子10は、基板20のほぼ中央部に搭載されており、基板20における受光素子10の周囲には接続端子21が配列されている。

受光素子10の入出力端子12と基板20の接続端子21とは、それぞれ、ワイヤ2により接続されている。つまり、ワイヤ2の両端部は、それぞれ、ワイヤボンディングにより入出力端子12および接続端子21に接合されている。

【0011】

絶縁樹脂30は、基板20と同一サイズの矩形形状の外形を有し、エポキシ樹脂等の熱硬化性樹脂で形成されている。絶縁樹脂30は、不透明であるが、透明としても差し支えはない。絶縁樹脂30は、受光素子10の厚さよりも厚く形成され、平坦な上面39を有する。絶縁樹脂30は、入出力端子12、接続端子21およびワイヤ2の一部を埋入し、受光素子10の周囲側面全体に密着して受光素子10を覆っている。絶縁樹脂30の中央部には、平面サイズが受光素子10の受光部11より少し大きい矩形形状の開口部31が形成されている。受光素子10の受光部11は、その全体が、開口部31を介して外部に露出している。また、絶縁樹脂30には、開口部31の上部周縁部に段部32が形成されている。つまり、段部32は、絶縁樹脂30の平坦な上面39と受光素子10の上面10aとの高さ方向における中間に、図1に図示されるように、開口部31の全周囲に亘り設けられている。開口部31は、段部32の内側においても、受光素子10の面積よりも大きい面積に形成されている。

【0012】

絶縁樹脂30の段部32は、受光素子10の上面10a側との交差部において円弧形状に形成されており、下面からの厚さが徐々に減少し、受光素子10の各側面に密着する部分では、その厚さが受光素子10の厚さとほぼ同一となっている。従って、図2(a)に図示されるように、各ワイヤ2における、受光素子10の上面に形成された入出力端子12に接合された端部側は、絶縁樹脂30から露出している。

このような段部32を有する絶縁樹脂30は、その製造方法の詳細は後述するが、金型を用いることなく、安価に且つ効率的に作製することが可能である。

【0013】

絶縁樹脂30には、外周側における4つの角部に切欠部33が形成されている。切欠部33は、絶縁樹脂30の厚さの中間位置に達する深さを有する。限定する意味ではないが、切欠部33の深さを、段部32とほぼ同じ深さとしてもよい。切欠部33の平面形状は、円の1/4の面積部分の形状を有する。切欠部33の平面形状は、図1では、円弧状としているが、楕円の一部、あるいは多角形状の一部の形状としても差し支えはない。

受光装置1の外形サイズは、一例として、大略、3〜5mm(長さ)×2.5〜4.5mm(幅)×0.8〜1.5mm(厚さ)である。しかし、本発明は、このサイズに限定されるものではない。

【0014】

[受光装置の製造方法]

次に、図3〜図7を参照して、図1および図2に図示された受光装置1の製造方法の一実施の形態を説明する。図3〜図7において、それぞれ、(a)は図1のA−A’に沿って切断した場合の断面図であり、(b)は図1のB−B’に沿って切断した場合の断面図である。

なお、受光装置1の製造方法は、多数の受光素子10を搭載することができる大面積の基板20を用いて、多数の受光装置1を一度に得る方法を用いるが、図3〜図7では、1個の受光装置1が形成される領域のみが図示されている。

【0015】

先ず、受光部11および複数の入出力端子12を有する受光素子10を、複数の接続端子21が形成された基板20上に搭載する。接続端子21は、入出力端子12が配列された受光素子10の外側に、受光素子10の側面に平行に配列されている。この場合、上述した如く、基板20は多数の受光素子10を搭載可能な大面積を有するものであり、受光素子10は、この大面積の基板20上に、多数個、マトリクス状に配列される。必要に応じ、各受光素子10は、基板20にダイボンドする。

【0016】

そして、図3に図示されるように、金等からなるワイヤ2を、各受光素子10の入出力端子12および基板20の接続端子21にボンディングし、両端子12、21を接続する。

【0017】

次に、マトリクス状に配列された受光素子10から露出する基板20上に、図4に図示されるように、例えば、エポキシ樹脂等の熱硬化性樹脂からなる絶縁樹脂材30aを塗布する。絶縁樹脂材30aは、粘度200〜350Pa・s程度のものが好ましく、ディスペンサや刷毛を用いて塗布する。この場合、絶縁樹脂材30aは、受光素子10上には塗布されないように行う。

【0018】

次に、絶縁樹脂材30aが塗布された基板20上に、絶縁樹脂材30bが塗布されたマスク60を配置する。絶縁樹脂材30bは、絶縁樹脂材30aと同一材料で形成されている。

図8は、マスク60を基板20側からみた斜視図である。マスク60は、ステンレス等の金属で形成されており、繰り返し使用が可能である。マスク60には、受光素子10の外形サイズより大きい矩形形状の開口部61が形成されている。開口部61の縁部には、基板20側に向かって突き出す堰止め用突起62が形成されている。堰止め用突起62は、開口部61の側縁全周に亘り形成されている。また、マスク60には、図1に図示された受光装置1の切欠部33を形成するための4個の突出部63が形成されている。各突出部63は薄い円筒形状を有し、その高さは、絶縁樹脂30の厚さより薄く、例えば、堰止め用突起62の高さとほぼ同一に高さに形成されている。

【0019】

マスク60は、多数の開口部61と、開口部61の周囲に形成された突出部63がマトリクス状に配列されて構成されている。そして、図示はしないが、マスク60の周側縁部には、各側辺に沿って所定の間隔で配列された筒状の押し当て部が形成されている。上述した絶縁樹脂30の厚さは、この押し当て部の高さにより決定され、ほぼ同一サイズとなる。

【0020】

図4に図示されるように、マスク60に塗布される絶縁樹脂材30bは、受光素子10に対面する側の面における堰止め用突起62の外側に薄く形成される。絶縁樹脂材30bは、必ずしも必要とされるものではなく、省略することも可能である。

そして、基板20上に配列された各受光素子10が、マスク60の開口部61内に配置されるように、マスク60を基板20上に位置決めする。

【0021】

次に、マスク60を基板20側に押圧して、マスク60の周側縁に配列された押し当て部の下面が基板20の上面に当接するまでマスク60を押し込む。この状態を図5に図示する。

マスク60を基板20側に押圧することにより、マスク60に塗布されている絶縁樹脂材30bと基板20上に塗布されていた絶縁樹脂材30aが一体となって受光素子10側に押し広げられる。絶縁樹脂材30b、30aは、上部側、すなわち、マスク60側付近では、堰止め用突起62により流動を規制され、段部32が形成される。ここで、堰止め用突起62が規制されていない場合には、絶縁樹脂材30a、30bが開口部61に、ばりとなって突き出してしまう。つまり、堰止め用突起62は、ばり抑制の機能を果たす。

また、下部側、すなわち、基板20側付近では、絶縁樹脂材30aは、受光素子10の各側面に密着した状態で流動が停止する。この状態では、ワイヤ2における、受光素子10の上面10aに形成された入出力端子12に接合された端部側は、絶縁樹脂30から露出されている。

マスク60の開口部61は、絶縁樹脂材30a、30bに混入した空気・ガスの外部に放出する機能を有する。

【0022】

このように、絶縁樹脂材30aは、受光素子10の各側面で流動が堰き止められ、この位置で流動が停止するため、絶縁樹脂材30aは、受光素子10の上面10a側に押し広げられるようなことがなくなる。従来、絶縁樹脂材30aが、受光素子10の受光部11に流動するのを防止するために、受光素子10の上面10aに樹脂流動防止策を講じるようにすることが知られている。しかし、本発明の一実施の形態のように絶縁樹脂材30aを受光素子10の各側面に堰止めるようにすることにより、このような対策を講じるのを省略することが可能となる。このため、工数を削減することができる。また、絶縁樹脂材30aが受光素子10の上面10aへの流動がなくなることにより、絶縁樹脂材30aの流動が安定し、ばらつきが小さくなるため、受光装置1を小型化することができるという効果を奏する。

【0023】

マスク60を基板20側に押圧してマスク60の押し当て部の下面を基板20の上面に当接する際に、マスク60の突出部63に対応する部分の絶縁樹脂材30a、30bは、マスク60の突出部63に押し出されるため、この部分は空隙となる。

【0024】

次に、絶縁樹脂材30b、30aを加熱硬化し、絶縁樹脂30を形成する。そして、絶縁樹脂30上に配置されたマスク60を剥離する。この状態において、絶縁樹脂30には、受光素子10の受光部11に対応する開口部31が形成され、開口部31の上部周縁部に全周囲に亘る段部32が形成されている。また、マスク60の突出部63に対応する部分に、絶縁樹脂30の厚さの中間位置に達する深さの切欠部33が形成されている。

【0025】

次に、絶縁樹脂30上全面に保護シート71を貼り付ける。保護シート71としては剥離可能な粘着層を有するものを用いる。この状態を図6に図示する。

【0026】

次に、基板20、絶縁樹脂30および保護シート71を切断して、多数の受光装置1を得る。

基板20、絶縁樹脂30および保護シート71を切断する場合、マスク60の突出部63に対応して形成された絶縁樹脂30の円筒形状の空隙が、その軸心を通る切断線により4つに等分割されるように切断する。図6における切断位置C、C’、D、D’は、このような、空隙を4つに等分割する位置を示しており、この切断位置C、C’、D、D’において、基板20および絶縁樹脂30を点線に示す如く切断する。これにより、各絶縁樹脂30の4隅には、円筒が1/4に等分割された形状の面積を有する切欠部33が形成される。この状態を図7に図示する。

【0027】

保護シート71は、光ヘッドを組み立てるまでの保護部材であるから、光ヘッドを組み付ける直前に剥離して、図1および図2(a)、図2(b)に図示された受光装置1を形成する。保護シート71を剥離する際、絶縁樹脂30のいずれかの切欠部33にピンセットの一端を差し込むことができるので、保護シート71の剥離を容易に行うことができる。

【0028】

[実施形態の効果]

以上説明した如く、上記一実施の形態によれば、下記の効果を得ることができる。

(1)基板20上に絶縁樹脂材30aを塗布し、堰止め用突起62を有するマスク60により絶縁樹脂材30aを押し広げて受光素子10の周囲を被覆するので、高価な金型を用いることなく絶縁樹脂によりパッケージ化された受光装置を得ることができる。

(2)マスク60に、受光素子10の外形より大きいサイズの開口部31を設け、この開口部31の周縁部に絶縁樹脂材30b、30aの流動を堰止めるための堰止め用突起62が形成されているので、段部32を効率的に形成することができる。また、絶縁樹脂材30aは、受光素子10の各側面で流動が堰き止められ、絶縁樹脂材30aの流動が安定し、流動量のばらつきが小さくなるため、受光装置1を小型化することができる。

(3)絶縁樹脂30に、厚さ方向の中間位置に達する深さの切欠部33が形成されるようにした。このため、絶縁樹脂30上に貼り付けた保護シート71を、切欠部33にピンセットの一端を差し込んで容易に剥離することができ、生産効率が向上する。

(4)マスク60をステンレス等の金属で形成したので、繰り返し使用することができる。

この場合、マスクを樹脂フィルムにより形成する従来の方法では、絶縁樹脂材30a、30bを加熱硬化する際の熱によりマスクが変形してしまい、使い捨てとなっていた。従って、従来に比して製造コストを低減することができる。

【0029】

-実施形態2-

図9は、本発明の受光装置の実施形態2としての外観拡大斜視図であり、図10(a)は図9のA−A’線に沿う切断断面図であり、図10(b)は図9のB−B’線に沿う切断断面図である。

実施形態2の受光装置1Aが、実施形態1の受光装置1と相違する点は、絶縁樹脂30Aの開口部31Aが、一側端から他側端に突き抜けている、換言すれば、一端側と他端側において外部に連通している点である。

実施形態2においては、段部32Aは、受光素子10における、ワイヤ2が配列された相対向する一対の側面に対応する開口部31Aの内側に平行に延出して形成されている。

そして、図9および図10(a)に図示されるように、絶縁樹脂30Aにおける、受光素子10の、ワイヤ2が配列された相対向する一対の側面側は受光素子10の厚さよりも厚く形成されている。しかし、図9および図10(b)に図示されるように、絶縁樹脂30Aにおける、受光素子10の、上記一側面に隣接する一対の側面側は、受光素子10の厚さと同一となっている。換言すれば、絶縁樹脂30Aと受光素子10との境界領域では、絶縁樹脂30Aの上面と受光素子に10の上面10aとは、ほぼ同一面となっている。

【0030】

実施形態2に示す絶縁樹脂30Aは、実施形態1の絶縁樹脂30と同様に、マスク60を用いた絶縁樹脂材30aの押し広げにより形成することができる。但し、絶縁樹脂30Aを形成する場合には、受光素子11の幅よりも大きい幅を有し、かつ、開口部31Aの長さよりも長い開口部と、この開口部の長手方向に延出された一対の側縁部に沿って設けられた堰止め用突起を有するマスクを用いる。

【0031】

他の構造は、実施形態1と同様であり、対応する部材に同一の符号を付して説明を省略する。

実施形態2においても、実施形態1と同様な効果を奏することができる。

なお、実施形態2においては、絶縁樹脂30Aの開口部31Aが、受光素子10の一側端から他側端に突き抜けており、絶縁樹脂30Aの上面に保護シート71を接着しても、絶縁樹脂30Aの側端と保護シート71との隙間から異物が侵入する構造となっている。このため、保護シート71は、異物侵入の防止という面での機能を果たさない。従って、実施形態2の受光装置は、保護シート71を設けることを省略し、異物侵入のない環境、製造条件等の中で製造するようにすることにより、作業効率の向上を図るようにすることも可能である。

【0032】

-実施形態3-

図11は、本発明の受光装置の実施形態3としての外観拡大斜視図であり、図12(a)は図11のA−A’線に沿う切断断面図であり、図12(b)は図11のB−B’線に沿う切断断面図である。

実施形態3の受光装置1Bが、実施形態1の受光装置1と相違する点は、絶縁樹脂30Bによりワイヤ2の全領域を覆うようにした点である。

【0033】

図11および図12(a)に図示されるように、絶縁樹脂30Bは、ワイヤ2が配列された受光素子10の相対向する一対の側面において、受光素子10の上面10aの周縁領域に突き出して形成されている。絶縁樹脂30Bの受光素子10の上面10a上に突き出した部分は、各ワイヤ2の接続端子21に接合された部分を覆っており、これにより、各ワイヤ2は、全領域が絶縁樹脂30Bにより埋入されている。

また、図11および図12(b)に図示されるように、ワイヤ2が配列されていない相対向する一対の側面においては、絶縁樹脂30Bは、実施形態1と同様に、その厚さが受光素子10の厚さとほぼ同一となっている。

絶縁樹脂30Bの段部32Bは、受光素子10の幅方向および長さ方向のいずれの方向においても、受光素子10の幅および長さよりも大きい矩形形状に形成されている。この場合、絶縁樹脂30Bの段部32Bは、受光素子10の幅、換言すれば、ワイヤ2が配列されている側の寸法が受光素子10の長さ方向の寸法よりも小さく形成されている。

絶縁樹脂30Bの開口部31Bは、全周が段部32Bの内側に配置された矩形形状に形成されている。この場合、絶縁樹脂30Bの開口部31Bは、受光素子10の幅方向、換言すれば、ワイヤ2が配列されている側の寸法が受光素子10の幅よりも小さく形成されている。また、絶縁樹脂30Bの段部32Bは、受光素子10の長さ、換言すれば、ワイヤ2が配列されていない側の寸法が受光素子10の長さ方向の寸法よりも大きく形成されている。

【0034】

絶縁樹脂30Bは、実施形態2の絶縁樹脂30Aと同様に形成することができる。但し、絶縁樹脂30Bを形成するには、受光素子11の幅よりも小さい幅を有し、かつ、開口部31Aの長さよりも長い矩形形状の開口部と、この開口部の長手方向に延出された一対の側縁部に沿って設けられた堰止め用突起を有するマスクを用いる。

他の構造は、実施形態1、2と同様であり、対応する部材に同一の符号を付して説明を省略する。

実施形態3においても、実施形態1、2と同様な効果を奏することができる。

なお、実施形態2において、開口部31Bは、絶縁樹脂30Bにより全周囲を囲まれた構造として例示されている。しかし、実施形態2のように、開口部31Bを、受光素子10の一側端から他側端に突き抜けるようにしてもよい。

【0035】

-実施形態4-

図13は、本発明の受光装置の実施形態4の断面図である。

実施形態4に示す受光装置1Cは、実施形態1および2に示された受光装置1、1Aに、さらに透光性部材を設けた点に特徴を有する。

すなわち、受光装置1Cは、ガラス等の透光性部材50を備えている。

透光性部材50は、赤外線フィルタまたは反射防止膜が一体に形成されたものであり、絶縁樹脂30の段部32上に載置され、接着剤51により絶縁樹脂30に接着されている。

他の構造は、実施形態1または2の受光装置1、1Aと同様であり、対応する部材に同一の符号を付して説明を省略する。

【0036】

-実施形態5-

図14は、本発明の受光装置の実施形態5の断面図である。

実施形態5に示す受光装置1Dは実施形態3に示された受光装置1Cに、さらに透光性部材を設けた点に特徴を有する。

すなわち、受光装置1Dは、ガラス等の透光性部材50を備えている。

透光性部材50は、赤外線フィルタ、バンドパスフィルタまたは反射防止膜が一体に形成されたものであり、絶縁樹脂30Bの段部32B上に載置され、接着剤51により絶縁樹脂30Bに接着されている。

他の構造は、実施形態3の受光装置1Cと同様であり、対応する部材に同一の符号を付して説明を省略する。

【0037】

上記各実施形態では、絶縁樹脂材30a、30bの堰止め用突起62をマスク60のみに設けた場合で説明した。しかし、堰止め用突起を受光素子10にも設けるようにしてもよい。受光素子10に堰止め用突起を設ける場合は、ウエハ製造工程において設けるようにすると効率的である。この方法の一例を示せば、ウエハ状態において、樹脂材料をスピンコーティングし、乾燥後、フォトレジストにより堰止め用突起状にパターニングされたマスクを形成して、堰止め用突起以外の部分をエッチングすればよい。

【0038】

上記各実施形態では、マスク60の周側縁に設けた押し当て部の下面を基板20の上面に当接させて、絶縁樹脂30の厚さを確保する方法で説明した。しかし、マスク60に形成する突出部63の高さを絶縁樹脂30の厚さと同一にして、マスク60を、突出部63の下面が基板20の上面に当接するまで絶縁樹脂材30aを押さえ込むようにしてもよい。この場合には、マスク60の周側縁に押し当て部を形成する必要はない。あるいは、他の方法として、マスク60を上下に押圧する駆動部材にセンサを設け、このセンサの移動量を計測して制御するようにしてもよい。

【0039】

上記各実施形態では、受光装置1の4隅に切欠部33が形成された構造であった。しかし、切欠部33は、1箇所としてもよく、また、角部ではない箇所に設けるようにしてもよい。また、切欠部33は、受光装置1を他の部材に組み付ける際のアライメント用のマーク(凹部)として使用することが可能である。

【0040】

上記各実施形態においては、受光素子10は、相対向する一対の側面に沿ってのみ入出力端子12が配列された構造として例示した。しかし、本発明は、4辺すべての側面に沿って入出力端子12が配列されている受光素子に対しても適用することが可能である。各辺に沿って配列された入出力端子12にボンディングでされるワイヤ2は、すべて、絶縁樹脂に30、30A、30Bより覆ってもよいし、入出力端子12近傍の一部は、絶縁樹脂に30、30A、30Bから露出させてもよい。

【0041】

上記各実施形態では、絶縁樹脂30、30A、30Bが、受光装置1の相対向する一対の側面、または4辺すべての側面において、受光装置1の厚さとほぼ同一に厚さとなるように形成した構造として例示した。しかし、絶縁樹脂30、30A、30Bは、受光装置1の1辺または3辺における側面の厚さとほぼ同一の厚さとなるようにしてもよい。

【0042】

その他、本発明の受光装置は、発明の趣旨の範囲内において、種々、変形して構成することが可能であり、要は、受光素子の周囲に設けられ、受光素子の受光部を露出する開口部が形成された絶縁樹脂を有する受光装置において、絶縁樹脂における開口部を隔てて相対向する少なくとも一対の側縁側を受光素子よりも厚く形成すると共に、当該一対の側縁側の開口部側に段部を設けるようにすればよい。

【符号の説明】

【0043】

1、1A〜1D 受光装置

2 ワイヤ

10 受光素子

11 受光部

12 入出力端子

20 基板

21 接続端子

30、30A、30B 絶縁樹脂

30a、30b 絶縁樹脂材

31、31A、31B 開口部

32、32A、32B 段部

33 切欠部

39 上面

50 透光性部材

60 マスク

61 開口部

62 堰止め用突起

63 突出部

71 保護シート

【技術分野】

【0001】

この発明は、受光素子が絶縁樹脂によりパッケージされた受光装置およびその製造方法に関する。

【背景技術】

【0002】

CDまたはDVD等の光ディスクに記録された情報を読み取る光ヘッドには受光装置が内蔵される。このような受光装置は、光ディスクから反射される400nm〜780nm程度の波長の光を受光する受光部を有する受光素子を基板上に搭載し、受光素子の受光部面側全体を絶縁樹脂で被覆した構造を有する。

このような構造の受光装置を製造する方法として、受光素子の電極パッドと基板の接続パッドをワイヤボンディングし、次に、金型に装着し、絶縁樹脂を充填した後、ダイシングする方法が知られている(例えば、特許文献1参照)。

【0003】

受光素子の受光部面側全体を絶縁樹脂で被覆する構造とすると、絶縁樹脂を透明材料により形成しなければならず高価となること、また、絶縁樹脂の上面に空気中の塵や埃が堆積し、受光素子の受光部に到達される光が遮断されるという不都合がある。そこで、絶縁樹脂における受光素子の受光部に対応する箇所に開口部を設けた構造が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−5363号公報

【特許文献2】特許第4200463号

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された受光装置の製造方法は、金型を用いる方法であるため、金型の製作費用が高価となる。

特許文献2には、受光装置の製造方法が記載されておらず、より安価に製造する新たな製造方法をなんら示唆するものではない。

【課題を解決するための手段】

【0006】

この発明の受光装置は、基板と、上面に受光部を有し、下面が基板上に搭載された受光素子と、平坦な上面および受光素子の受光部を露出する開口部を有し、基板上に、受光素子の厚さよりも厚く形成され、受光素子の周側面に密着して設けられた絶縁樹脂と、を備え、絶縁樹脂は、開口部を隔てて相対向する少なくとも一対の側縁における平坦な上面と受光部の上面との間に設けられた段部を有することを特徴とする。

この発明の受光装置の製造方法は、接続端子を有する基板上に、受光部および入出力端子を有する受光素子を載置し、接続端子と入出力端子を接続部材により接続する工程と、受光素子の周囲における基板上に絶縁樹脂材を塗布する工程と、受光素子の幅よりも大きい幅の開口部を有し、開口部の少なくとも相対向する一対の側縁に沿って受光素子側に突き出す堰止め用突起が形成されたマスクにより、基板上に塗布された絶縁樹脂材を押さえ込み、堰止め用突起を堰止め部として絶縁樹脂材を受光素子上に押し広げる工程と、絶縁樹脂材を硬化して絶縁樹脂を形成する工程と、を備えることを特徴とする。

【発明の効果】

【0007】

この発明によれば、絶縁樹脂材を塗布し、堰止め用突起を有するマスクにより絶縁樹脂を押し広げて受光部の周囲における受光素子の上面を被覆するので、高価な金型を用いずに受光装置を得ることができる。

【図面の簡単な説明】

【0008】

【図1】この発明の受光装置の一実施の形態を示す外観拡大斜視図。

【図2】(a)は図1のA−A’線に沿う切断断面図、(b)は図1のB−B’線に沿う切断断面図。

【図3】(a)、(b)は共に図1に図示された受光装置の製造方法の一実施の形態を説明するための図であり、最初の工程に係る断面図。

【図4】図3の次の工程を説明するための断面図。

【図5】図4の次の工程を説明するための断面図。

【図6】図5の次の工程を説明するための断面図。

【図7】図6の次の工程を説明するための断面図。

【図8】図1に図示された受光装置の製造に用いるマスクの一実施の形態を示す外観斜視図。

【図9】本発明の受光装置の実施形態2としての外観拡大斜視図。

【図10】(a)は図9のA−A’線に沿う切断断面図、(b)は図9のB−B’線に沿う切断断面図。

【図11】本発明の受光装置の実施形態3としての外観拡大斜視図。

【図12】(a)は図11のA−A’線に沿う切断断面図、(b)は図11のB−B’線に沿う切断断面図。

【図13】本発明の受光装置の実施形態4としての断面図。

【図14】本発明の受光装置の実施形態5としての外観拡大斜視図。

【発明を実施するための形態】

【0009】

−実施形態1-

[受光装置の構造]

以下、この発明の受光装置の一実施の形態を図面と共に説明する。

図1は、この発明の受光装置の一実施の形態を示す拡大外観斜視図であり、図2(a)は図1のA−A’線に沿う切断断面図であり、図2(b)は図1のB−B’線に沿う切断断面図である。

受光装置1は、受光素子10と、基板20と、受光素子10と基板20とを電気的に接続する接続するワイヤ2と、絶縁樹脂30とを備えている。

受光素子10は、上面に受光部11を有する半導体チップである。受光素子10は平面形状が矩形であり、受光部11の周囲における上面には、相対向する一対の側面に沿って複数の入出力端子12が配列されている。

【0010】

基板20は、ガラスエポキシ樹脂等の絶縁性の樹脂により形成され、受光素子10の外形より大きいサイズの矩形形状を有している。受光素子10は、基板20のほぼ中央部に搭載されており、基板20における受光素子10の周囲には接続端子21が配列されている。

受光素子10の入出力端子12と基板20の接続端子21とは、それぞれ、ワイヤ2により接続されている。つまり、ワイヤ2の両端部は、それぞれ、ワイヤボンディングにより入出力端子12および接続端子21に接合されている。

【0011】

絶縁樹脂30は、基板20と同一サイズの矩形形状の外形を有し、エポキシ樹脂等の熱硬化性樹脂で形成されている。絶縁樹脂30は、不透明であるが、透明としても差し支えはない。絶縁樹脂30は、受光素子10の厚さよりも厚く形成され、平坦な上面39を有する。絶縁樹脂30は、入出力端子12、接続端子21およびワイヤ2の一部を埋入し、受光素子10の周囲側面全体に密着して受光素子10を覆っている。絶縁樹脂30の中央部には、平面サイズが受光素子10の受光部11より少し大きい矩形形状の開口部31が形成されている。受光素子10の受光部11は、その全体が、開口部31を介して外部に露出している。また、絶縁樹脂30には、開口部31の上部周縁部に段部32が形成されている。つまり、段部32は、絶縁樹脂30の平坦な上面39と受光素子10の上面10aとの高さ方向における中間に、図1に図示されるように、開口部31の全周囲に亘り設けられている。開口部31は、段部32の内側においても、受光素子10の面積よりも大きい面積に形成されている。

【0012】

絶縁樹脂30の段部32は、受光素子10の上面10a側との交差部において円弧形状に形成されており、下面からの厚さが徐々に減少し、受光素子10の各側面に密着する部分では、その厚さが受光素子10の厚さとほぼ同一となっている。従って、図2(a)に図示されるように、各ワイヤ2における、受光素子10の上面に形成された入出力端子12に接合された端部側は、絶縁樹脂30から露出している。

このような段部32を有する絶縁樹脂30は、その製造方法の詳細は後述するが、金型を用いることなく、安価に且つ効率的に作製することが可能である。

【0013】

絶縁樹脂30には、外周側における4つの角部に切欠部33が形成されている。切欠部33は、絶縁樹脂30の厚さの中間位置に達する深さを有する。限定する意味ではないが、切欠部33の深さを、段部32とほぼ同じ深さとしてもよい。切欠部33の平面形状は、円の1/4の面積部分の形状を有する。切欠部33の平面形状は、図1では、円弧状としているが、楕円の一部、あるいは多角形状の一部の形状としても差し支えはない。

受光装置1の外形サイズは、一例として、大略、3〜5mm(長さ)×2.5〜4.5mm(幅)×0.8〜1.5mm(厚さ)である。しかし、本発明は、このサイズに限定されるものではない。

【0014】

[受光装置の製造方法]

次に、図3〜図7を参照して、図1および図2に図示された受光装置1の製造方法の一実施の形態を説明する。図3〜図7において、それぞれ、(a)は図1のA−A’に沿って切断した場合の断面図であり、(b)は図1のB−B’に沿って切断した場合の断面図である。

なお、受光装置1の製造方法は、多数の受光素子10を搭載することができる大面積の基板20を用いて、多数の受光装置1を一度に得る方法を用いるが、図3〜図7では、1個の受光装置1が形成される領域のみが図示されている。

【0015】

先ず、受光部11および複数の入出力端子12を有する受光素子10を、複数の接続端子21が形成された基板20上に搭載する。接続端子21は、入出力端子12が配列された受光素子10の外側に、受光素子10の側面に平行に配列されている。この場合、上述した如く、基板20は多数の受光素子10を搭載可能な大面積を有するものであり、受光素子10は、この大面積の基板20上に、多数個、マトリクス状に配列される。必要に応じ、各受光素子10は、基板20にダイボンドする。

【0016】

そして、図3に図示されるように、金等からなるワイヤ2を、各受光素子10の入出力端子12および基板20の接続端子21にボンディングし、両端子12、21を接続する。

【0017】

次に、マトリクス状に配列された受光素子10から露出する基板20上に、図4に図示されるように、例えば、エポキシ樹脂等の熱硬化性樹脂からなる絶縁樹脂材30aを塗布する。絶縁樹脂材30aは、粘度200〜350Pa・s程度のものが好ましく、ディスペンサや刷毛を用いて塗布する。この場合、絶縁樹脂材30aは、受光素子10上には塗布されないように行う。

【0018】

次に、絶縁樹脂材30aが塗布された基板20上に、絶縁樹脂材30bが塗布されたマスク60を配置する。絶縁樹脂材30bは、絶縁樹脂材30aと同一材料で形成されている。

図8は、マスク60を基板20側からみた斜視図である。マスク60は、ステンレス等の金属で形成されており、繰り返し使用が可能である。マスク60には、受光素子10の外形サイズより大きい矩形形状の開口部61が形成されている。開口部61の縁部には、基板20側に向かって突き出す堰止め用突起62が形成されている。堰止め用突起62は、開口部61の側縁全周に亘り形成されている。また、マスク60には、図1に図示された受光装置1の切欠部33を形成するための4個の突出部63が形成されている。各突出部63は薄い円筒形状を有し、その高さは、絶縁樹脂30の厚さより薄く、例えば、堰止め用突起62の高さとほぼ同一に高さに形成されている。

【0019】

マスク60は、多数の開口部61と、開口部61の周囲に形成された突出部63がマトリクス状に配列されて構成されている。そして、図示はしないが、マスク60の周側縁部には、各側辺に沿って所定の間隔で配列された筒状の押し当て部が形成されている。上述した絶縁樹脂30の厚さは、この押し当て部の高さにより決定され、ほぼ同一サイズとなる。

【0020】

図4に図示されるように、マスク60に塗布される絶縁樹脂材30bは、受光素子10に対面する側の面における堰止め用突起62の外側に薄く形成される。絶縁樹脂材30bは、必ずしも必要とされるものではなく、省略することも可能である。

そして、基板20上に配列された各受光素子10が、マスク60の開口部61内に配置されるように、マスク60を基板20上に位置決めする。

【0021】

次に、マスク60を基板20側に押圧して、マスク60の周側縁に配列された押し当て部の下面が基板20の上面に当接するまでマスク60を押し込む。この状態を図5に図示する。

マスク60を基板20側に押圧することにより、マスク60に塗布されている絶縁樹脂材30bと基板20上に塗布されていた絶縁樹脂材30aが一体となって受光素子10側に押し広げられる。絶縁樹脂材30b、30aは、上部側、すなわち、マスク60側付近では、堰止め用突起62により流動を規制され、段部32が形成される。ここで、堰止め用突起62が規制されていない場合には、絶縁樹脂材30a、30bが開口部61に、ばりとなって突き出してしまう。つまり、堰止め用突起62は、ばり抑制の機能を果たす。

また、下部側、すなわち、基板20側付近では、絶縁樹脂材30aは、受光素子10の各側面に密着した状態で流動が停止する。この状態では、ワイヤ2における、受光素子10の上面10aに形成された入出力端子12に接合された端部側は、絶縁樹脂30から露出されている。

マスク60の開口部61は、絶縁樹脂材30a、30bに混入した空気・ガスの外部に放出する機能を有する。

【0022】

このように、絶縁樹脂材30aは、受光素子10の各側面で流動が堰き止められ、この位置で流動が停止するため、絶縁樹脂材30aは、受光素子10の上面10a側に押し広げられるようなことがなくなる。従来、絶縁樹脂材30aが、受光素子10の受光部11に流動するのを防止するために、受光素子10の上面10aに樹脂流動防止策を講じるようにすることが知られている。しかし、本発明の一実施の形態のように絶縁樹脂材30aを受光素子10の各側面に堰止めるようにすることにより、このような対策を講じるのを省略することが可能となる。このため、工数を削減することができる。また、絶縁樹脂材30aが受光素子10の上面10aへの流動がなくなることにより、絶縁樹脂材30aの流動が安定し、ばらつきが小さくなるため、受光装置1を小型化することができるという効果を奏する。

【0023】

マスク60を基板20側に押圧してマスク60の押し当て部の下面を基板20の上面に当接する際に、マスク60の突出部63に対応する部分の絶縁樹脂材30a、30bは、マスク60の突出部63に押し出されるため、この部分は空隙となる。

【0024】

次に、絶縁樹脂材30b、30aを加熱硬化し、絶縁樹脂30を形成する。そして、絶縁樹脂30上に配置されたマスク60を剥離する。この状態において、絶縁樹脂30には、受光素子10の受光部11に対応する開口部31が形成され、開口部31の上部周縁部に全周囲に亘る段部32が形成されている。また、マスク60の突出部63に対応する部分に、絶縁樹脂30の厚さの中間位置に達する深さの切欠部33が形成されている。

【0025】

次に、絶縁樹脂30上全面に保護シート71を貼り付ける。保護シート71としては剥離可能な粘着層を有するものを用いる。この状態を図6に図示する。

【0026】

次に、基板20、絶縁樹脂30および保護シート71を切断して、多数の受光装置1を得る。

基板20、絶縁樹脂30および保護シート71を切断する場合、マスク60の突出部63に対応して形成された絶縁樹脂30の円筒形状の空隙が、その軸心を通る切断線により4つに等分割されるように切断する。図6における切断位置C、C’、D、D’は、このような、空隙を4つに等分割する位置を示しており、この切断位置C、C’、D、D’において、基板20および絶縁樹脂30を点線に示す如く切断する。これにより、各絶縁樹脂30の4隅には、円筒が1/4に等分割された形状の面積を有する切欠部33が形成される。この状態を図7に図示する。

【0027】

保護シート71は、光ヘッドを組み立てるまでの保護部材であるから、光ヘッドを組み付ける直前に剥離して、図1および図2(a)、図2(b)に図示された受光装置1を形成する。保護シート71を剥離する際、絶縁樹脂30のいずれかの切欠部33にピンセットの一端を差し込むことができるので、保護シート71の剥離を容易に行うことができる。

【0028】

[実施形態の効果]

以上説明した如く、上記一実施の形態によれば、下記の効果を得ることができる。

(1)基板20上に絶縁樹脂材30aを塗布し、堰止め用突起62を有するマスク60により絶縁樹脂材30aを押し広げて受光素子10の周囲を被覆するので、高価な金型を用いることなく絶縁樹脂によりパッケージ化された受光装置を得ることができる。

(2)マスク60に、受光素子10の外形より大きいサイズの開口部31を設け、この開口部31の周縁部に絶縁樹脂材30b、30aの流動を堰止めるための堰止め用突起62が形成されているので、段部32を効率的に形成することができる。また、絶縁樹脂材30aは、受光素子10の各側面で流動が堰き止められ、絶縁樹脂材30aの流動が安定し、流動量のばらつきが小さくなるため、受光装置1を小型化することができる。

(3)絶縁樹脂30に、厚さ方向の中間位置に達する深さの切欠部33が形成されるようにした。このため、絶縁樹脂30上に貼り付けた保護シート71を、切欠部33にピンセットの一端を差し込んで容易に剥離することができ、生産効率が向上する。

(4)マスク60をステンレス等の金属で形成したので、繰り返し使用することができる。

この場合、マスクを樹脂フィルムにより形成する従来の方法では、絶縁樹脂材30a、30bを加熱硬化する際の熱によりマスクが変形してしまい、使い捨てとなっていた。従って、従来に比して製造コストを低減することができる。

【0029】

-実施形態2-

図9は、本発明の受光装置の実施形態2としての外観拡大斜視図であり、図10(a)は図9のA−A’線に沿う切断断面図であり、図10(b)は図9のB−B’線に沿う切断断面図である。

実施形態2の受光装置1Aが、実施形態1の受光装置1と相違する点は、絶縁樹脂30Aの開口部31Aが、一側端から他側端に突き抜けている、換言すれば、一端側と他端側において外部に連通している点である。

実施形態2においては、段部32Aは、受光素子10における、ワイヤ2が配列された相対向する一対の側面に対応する開口部31Aの内側に平行に延出して形成されている。

そして、図9および図10(a)に図示されるように、絶縁樹脂30Aにおける、受光素子10の、ワイヤ2が配列された相対向する一対の側面側は受光素子10の厚さよりも厚く形成されている。しかし、図9および図10(b)に図示されるように、絶縁樹脂30Aにおける、受光素子10の、上記一側面に隣接する一対の側面側は、受光素子10の厚さと同一となっている。換言すれば、絶縁樹脂30Aと受光素子10との境界領域では、絶縁樹脂30Aの上面と受光素子に10の上面10aとは、ほぼ同一面となっている。

【0030】

実施形態2に示す絶縁樹脂30Aは、実施形態1の絶縁樹脂30と同様に、マスク60を用いた絶縁樹脂材30aの押し広げにより形成することができる。但し、絶縁樹脂30Aを形成する場合には、受光素子11の幅よりも大きい幅を有し、かつ、開口部31Aの長さよりも長い開口部と、この開口部の長手方向に延出された一対の側縁部に沿って設けられた堰止め用突起を有するマスクを用いる。

【0031】

他の構造は、実施形態1と同様であり、対応する部材に同一の符号を付して説明を省略する。

実施形態2においても、実施形態1と同様な効果を奏することができる。

なお、実施形態2においては、絶縁樹脂30Aの開口部31Aが、受光素子10の一側端から他側端に突き抜けており、絶縁樹脂30Aの上面に保護シート71を接着しても、絶縁樹脂30Aの側端と保護シート71との隙間から異物が侵入する構造となっている。このため、保護シート71は、異物侵入の防止という面での機能を果たさない。従って、実施形態2の受光装置は、保護シート71を設けることを省略し、異物侵入のない環境、製造条件等の中で製造するようにすることにより、作業効率の向上を図るようにすることも可能である。

【0032】

-実施形態3-

図11は、本発明の受光装置の実施形態3としての外観拡大斜視図であり、図12(a)は図11のA−A’線に沿う切断断面図であり、図12(b)は図11のB−B’線に沿う切断断面図である。

実施形態3の受光装置1Bが、実施形態1の受光装置1と相違する点は、絶縁樹脂30Bによりワイヤ2の全領域を覆うようにした点である。

【0033】

図11および図12(a)に図示されるように、絶縁樹脂30Bは、ワイヤ2が配列された受光素子10の相対向する一対の側面において、受光素子10の上面10aの周縁領域に突き出して形成されている。絶縁樹脂30Bの受光素子10の上面10a上に突き出した部分は、各ワイヤ2の接続端子21に接合された部分を覆っており、これにより、各ワイヤ2は、全領域が絶縁樹脂30Bにより埋入されている。

また、図11および図12(b)に図示されるように、ワイヤ2が配列されていない相対向する一対の側面においては、絶縁樹脂30Bは、実施形態1と同様に、その厚さが受光素子10の厚さとほぼ同一となっている。

絶縁樹脂30Bの段部32Bは、受光素子10の幅方向および長さ方向のいずれの方向においても、受光素子10の幅および長さよりも大きい矩形形状に形成されている。この場合、絶縁樹脂30Bの段部32Bは、受光素子10の幅、換言すれば、ワイヤ2が配列されている側の寸法が受光素子10の長さ方向の寸法よりも小さく形成されている。

絶縁樹脂30Bの開口部31Bは、全周が段部32Bの内側に配置された矩形形状に形成されている。この場合、絶縁樹脂30Bの開口部31Bは、受光素子10の幅方向、換言すれば、ワイヤ2が配列されている側の寸法が受光素子10の幅よりも小さく形成されている。また、絶縁樹脂30Bの段部32Bは、受光素子10の長さ、換言すれば、ワイヤ2が配列されていない側の寸法が受光素子10の長さ方向の寸法よりも大きく形成されている。

【0034】

絶縁樹脂30Bは、実施形態2の絶縁樹脂30Aと同様に形成することができる。但し、絶縁樹脂30Bを形成するには、受光素子11の幅よりも小さい幅を有し、かつ、開口部31Aの長さよりも長い矩形形状の開口部と、この開口部の長手方向に延出された一対の側縁部に沿って設けられた堰止め用突起を有するマスクを用いる。

他の構造は、実施形態1、2と同様であり、対応する部材に同一の符号を付して説明を省略する。

実施形態3においても、実施形態1、2と同様な効果を奏することができる。

なお、実施形態2において、開口部31Bは、絶縁樹脂30Bにより全周囲を囲まれた構造として例示されている。しかし、実施形態2のように、開口部31Bを、受光素子10の一側端から他側端に突き抜けるようにしてもよい。

【0035】

-実施形態4-

図13は、本発明の受光装置の実施形態4の断面図である。

実施形態4に示す受光装置1Cは、実施形態1および2に示された受光装置1、1Aに、さらに透光性部材を設けた点に特徴を有する。

すなわち、受光装置1Cは、ガラス等の透光性部材50を備えている。

透光性部材50は、赤外線フィルタまたは反射防止膜が一体に形成されたものであり、絶縁樹脂30の段部32上に載置され、接着剤51により絶縁樹脂30に接着されている。

他の構造は、実施形態1または2の受光装置1、1Aと同様であり、対応する部材に同一の符号を付して説明を省略する。

【0036】

-実施形態5-

図14は、本発明の受光装置の実施形態5の断面図である。

実施形態5に示す受光装置1Dは実施形態3に示された受光装置1Cに、さらに透光性部材を設けた点に特徴を有する。

すなわち、受光装置1Dは、ガラス等の透光性部材50を備えている。

透光性部材50は、赤外線フィルタ、バンドパスフィルタまたは反射防止膜が一体に形成されたものであり、絶縁樹脂30Bの段部32B上に載置され、接着剤51により絶縁樹脂30Bに接着されている。

他の構造は、実施形態3の受光装置1Cと同様であり、対応する部材に同一の符号を付して説明を省略する。

【0037】

上記各実施形態では、絶縁樹脂材30a、30bの堰止め用突起62をマスク60のみに設けた場合で説明した。しかし、堰止め用突起を受光素子10にも設けるようにしてもよい。受光素子10に堰止め用突起を設ける場合は、ウエハ製造工程において設けるようにすると効率的である。この方法の一例を示せば、ウエハ状態において、樹脂材料をスピンコーティングし、乾燥後、フォトレジストにより堰止め用突起状にパターニングされたマスクを形成して、堰止め用突起以外の部分をエッチングすればよい。

【0038】

上記各実施形態では、マスク60の周側縁に設けた押し当て部の下面を基板20の上面に当接させて、絶縁樹脂30の厚さを確保する方法で説明した。しかし、マスク60に形成する突出部63の高さを絶縁樹脂30の厚さと同一にして、マスク60を、突出部63の下面が基板20の上面に当接するまで絶縁樹脂材30aを押さえ込むようにしてもよい。この場合には、マスク60の周側縁に押し当て部を形成する必要はない。あるいは、他の方法として、マスク60を上下に押圧する駆動部材にセンサを設け、このセンサの移動量を計測して制御するようにしてもよい。

【0039】

上記各実施形態では、受光装置1の4隅に切欠部33が形成された構造であった。しかし、切欠部33は、1箇所としてもよく、また、角部ではない箇所に設けるようにしてもよい。また、切欠部33は、受光装置1を他の部材に組み付ける際のアライメント用のマーク(凹部)として使用することが可能である。

【0040】

上記各実施形態においては、受光素子10は、相対向する一対の側面に沿ってのみ入出力端子12が配列された構造として例示した。しかし、本発明は、4辺すべての側面に沿って入出力端子12が配列されている受光素子に対しても適用することが可能である。各辺に沿って配列された入出力端子12にボンディングでされるワイヤ2は、すべて、絶縁樹脂に30、30A、30Bより覆ってもよいし、入出力端子12近傍の一部は、絶縁樹脂に30、30A、30Bから露出させてもよい。

【0041】

上記各実施形態では、絶縁樹脂30、30A、30Bが、受光装置1の相対向する一対の側面、または4辺すべての側面において、受光装置1の厚さとほぼ同一に厚さとなるように形成した構造として例示した。しかし、絶縁樹脂30、30A、30Bは、受光装置1の1辺または3辺における側面の厚さとほぼ同一の厚さとなるようにしてもよい。

【0042】

その他、本発明の受光装置は、発明の趣旨の範囲内において、種々、変形して構成することが可能であり、要は、受光素子の周囲に設けられ、受光素子の受光部を露出する開口部が形成された絶縁樹脂を有する受光装置において、絶縁樹脂における開口部を隔てて相対向する少なくとも一対の側縁側を受光素子よりも厚く形成すると共に、当該一対の側縁側の開口部側に段部を設けるようにすればよい。

【符号の説明】

【0043】

1、1A〜1D 受光装置

2 ワイヤ

10 受光素子

11 受光部

12 入出力端子

20 基板

21 接続端子

30、30A、30B 絶縁樹脂

30a、30b 絶縁樹脂材

31、31A、31B 開口部

32、32A、32B 段部

33 切欠部

39 上面

50 透光性部材

60 マスク

61 開口部

62 堰止め用突起

63 突出部

71 保護シート

【特許請求の範囲】

【請求項1】

基板と、

上面に受光部を有し、下面が前記基板上に搭載された受光素子と、

平坦な上面および前記受光素子の前記受光部を露出する開口部を有し、前記基板上に、前記受光素子の厚さよりも厚く形成され、前記受光素子の周側面に密着して設けられた絶縁樹脂と、を備え、

前記絶縁樹脂は、前記開口部を隔てて相対向する少なくとも一対の側縁における前記平坦な上面と前記受光部の前記上面との間に設けられた段部を有することを特徴とする受光装置。

【請求項2】

請求項1に記載の受光装置において、前記絶縁樹脂の前記開口部の面積は、前記受光素子の面積より大きく、前記受光素子の前記上面全体が前記開口部から露出していることを特徴とする受光装置。

【請求項3】

請求項2に記載の受光装置において、前記絶縁樹脂における前記受光素子の周側面に密着する部分の厚さは、前記受光装置の厚さとほぼ同一であることを特徴とする受光装置。

【請求項4】

請求項3に記載の受光装置において、さらに、前記受光装置の入出力端子と前記基板に設けられた接続端子とを接続する複数のワイヤを備え、前記各ワイヤにおける前記受光素子の前記上面上に位置する部分は、前記絶縁樹脂から露出していることを特徴とする受光装置。

【請求項5】

請求項4に記載の受光素子において、前記絶縁樹脂の前記段部は、前記ワイヤが設けられた前記受光素子の側面に対向して設けられていることを特徴とする受光装置。

【請求項6】

請求項1乃至5のいずれか1項に記載の受光装置において、前記受光素子は矩形形状を有し、前記絶縁樹脂は前記受光素子を囲む4つの側辺部が前記受光素子の厚さよりも厚く形成され、前記開口部は矩形形状に形成され、前記段部は、前記開口部の周縁部全体に形成されていることを特徴とする受光装置。

【請求項7】

請求項1乃至5のいずれか1項に記載の受光装置において、前記受光素子は矩形形状を有し、前記絶縁樹脂は相対向する一対の側辺部のみが前記受光素子の厚さよりも厚く形成され、前記開口部は前記一対の側辺部に沿って延出され、両端において外部に連通していることを特徴とする受光装置。

【請求項8】

請求項7に記載の受光装置において、前記絶縁樹脂は、前記受光素子の前記受光部を前記開口部から露出した状態で、前記受光素子の前記上面の周縁部を全体を覆う部分を有することを特徴とする受光装置。

【請求項9】

請求項1乃至8のいずれか1項に記載の受光装置において、前記段部に透光性部材が接着されていることを特徴とする受光装置。

【請求項10】

請求項9に記載の受光装置において、前記透光性部材は赤外線フィルタ、バンドパスフィルタまたは反射防止膜のいずれかであることを特徴とする受光装置。

【請求項11】

請求項1乃至10のいずれか1項に記載の受光装置おいて、前記絶縁樹脂は、外周縁に前記上面から陥没する、少なくとも1つの切欠部を有することを特徴とする受光装置。

【請求項12】

請求項11に記載の受光装置において、前記切欠部は複数個あり、アライメントマーク用としての機能を有することを特徴とする受光装置。

【請求項13】

接続端子を有する基板上に、受光部および入出力端子を有する受光素子を載置し、前記接続端子と前記入出力端子を接続部材により接続する工程と、

前記受光素子の周囲における前記基板上に絶縁樹脂材を塗布する工程と、

前記受光素子の幅よりも大きい幅の開口部を有し、前記開口部の少なくとも相対向する一対の側縁に沿って前記受光素子側に突き出す堰止め用突起が形成されたマスクにより、前記基板上に塗布された前記絶縁樹脂材を押さえ込み、前記堰止め用突起を堰止め部として前記絶縁樹脂材を前記受光素子上に押し広げる工程と、

前記絶縁樹脂材を硬化して絶縁樹脂を形成する工程と、を備えることを特徴とする受光装置の製造方法。

【請求項14】

請求項13に記載の受光装置の製造方法において、前記絶縁樹脂材を前記受光素子上に押し広げる工程は、前記マスクの前記堰止め用突起の周囲に前記絶縁樹脂材を塗布する工程を含むことを特徴とする受光装置の製造方法。

【請求項15】

請求項14に記載の受光装置の製造方法において、前記マスクは、前記堰止め用突起よりも外周に、前記堰止め用突起よりも高さが高い押し当て部を有し、前記絶縁樹脂材を前記受光素子上に押さえ込む工程は、前記押し当て部の下面が前記基板の上面に当接するまで前記マスクを押圧する工程を含むことを特徴とする受光装置の製造方法。

【請求項16】

請求項15に記載の受光装置の製造方法において、前記絶縁樹脂材を前記受光素子上に押さえ込む工程は、前記絶縁樹脂材が前記受光素子の側面で堰き止められ、前記受光素子の前記側面とほぼ同一面となる部分が形成される工程を含むことを特徴とする受光装置の製造方法。

【請求項17】

請求項13乃至16のいずれか1項に記載の受光装置の製造方法において、前記マスクは、前記受光素子の周囲に対応する部分に突出部を有し、前記堰止め用突起を堰止め部として前記絶縁樹脂材を前記受光素子上に押さえ込む工程は、前記突出部の下面に対応する部分の前記絶縁樹脂材に切欠部を形成する工程を含むことを特徴とする受光装置の製造方法。

【請求項18】

請求項13乃至17のいずれか1項に記載の受光装置の製造方法において、前記受光素子を前記基板上に載置する工程は、複数個の前記受光素子を前記基板上に載置する工程であり、前記絶縁樹脂材を前記受光素子上に押し広げる工程は、複数個の前記受光素子に対応する面積を有するマスクを用いて行う工程であり、前記絶縁樹脂材を前記受光素子上に押し広げる工程の後、前記受光素子の周囲における前記基板および前記絶縁樹脂を切断する工程を含むことを特徴とする受光装置の製造方法。

【請求項19】

請求項13乃至18のいずれか1項に記載の受光装置の製造方法において、前記絶縁樹脂材は粘度が200〜350Pa・sであることを特徴とする受光装置の製造方法。

【請求項20】

請求項13乃至18のいずれか1項に記載の受光装置の製造方法において、さらに、前記絶縁樹脂の前記段部に、赤外線フィルタ、バンドパスフィルタまたは反射防止膜のいずれかを含む透光性部材を接着することを特徴とする受光装置の製造方法。

【請求項21】

請求項13乃至20のいずれか1項に記載の受光装置の製造方法において、前記絶縁樹脂材を前記受光素子上に押し広げる工程は、前記絶縁樹脂材の一部を凹ませてアライメント用の凹部を形成する工程を含むことを特徴とする受光装置の製造方法。

【請求項1】

基板と、

上面に受光部を有し、下面が前記基板上に搭載された受光素子と、

平坦な上面および前記受光素子の前記受光部を露出する開口部を有し、前記基板上に、前記受光素子の厚さよりも厚く形成され、前記受光素子の周側面に密着して設けられた絶縁樹脂と、を備え、

前記絶縁樹脂は、前記開口部を隔てて相対向する少なくとも一対の側縁における前記平坦な上面と前記受光部の前記上面との間に設けられた段部を有することを特徴とする受光装置。

【請求項2】

請求項1に記載の受光装置において、前記絶縁樹脂の前記開口部の面積は、前記受光素子の面積より大きく、前記受光素子の前記上面全体が前記開口部から露出していることを特徴とする受光装置。

【請求項3】

請求項2に記載の受光装置において、前記絶縁樹脂における前記受光素子の周側面に密着する部分の厚さは、前記受光装置の厚さとほぼ同一であることを特徴とする受光装置。

【請求項4】

請求項3に記載の受光装置において、さらに、前記受光装置の入出力端子と前記基板に設けられた接続端子とを接続する複数のワイヤを備え、前記各ワイヤにおける前記受光素子の前記上面上に位置する部分は、前記絶縁樹脂から露出していることを特徴とする受光装置。

【請求項5】

請求項4に記載の受光素子において、前記絶縁樹脂の前記段部は、前記ワイヤが設けられた前記受光素子の側面に対向して設けられていることを特徴とする受光装置。

【請求項6】

請求項1乃至5のいずれか1項に記載の受光装置において、前記受光素子は矩形形状を有し、前記絶縁樹脂は前記受光素子を囲む4つの側辺部が前記受光素子の厚さよりも厚く形成され、前記開口部は矩形形状に形成され、前記段部は、前記開口部の周縁部全体に形成されていることを特徴とする受光装置。

【請求項7】

請求項1乃至5のいずれか1項に記載の受光装置において、前記受光素子は矩形形状を有し、前記絶縁樹脂は相対向する一対の側辺部のみが前記受光素子の厚さよりも厚く形成され、前記開口部は前記一対の側辺部に沿って延出され、両端において外部に連通していることを特徴とする受光装置。

【請求項8】

請求項7に記載の受光装置において、前記絶縁樹脂は、前記受光素子の前記受光部を前記開口部から露出した状態で、前記受光素子の前記上面の周縁部を全体を覆う部分を有することを特徴とする受光装置。

【請求項9】

請求項1乃至8のいずれか1項に記載の受光装置において、前記段部に透光性部材が接着されていることを特徴とする受光装置。

【請求項10】

請求項9に記載の受光装置において、前記透光性部材は赤外線フィルタ、バンドパスフィルタまたは反射防止膜のいずれかであることを特徴とする受光装置。

【請求項11】

請求項1乃至10のいずれか1項に記載の受光装置おいて、前記絶縁樹脂は、外周縁に前記上面から陥没する、少なくとも1つの切欠部を有することを特徴とする受光装置。

【請求項12】

請求項11に記載の受光装置において、前記切欠部は複数個あり、アライメントマーク用としての機能を有することを特徴とする受光装置。

【請求項13】

接続端子を有する基板上に、受光部および入出力端子を有する受光素子を載置し、前記接続端子と前記入出力端子を接続部材により接続する工程と、

前記受光素子の周囲における前記基板上に絶縁樹脂材を塗布する工程と、

前記受光素子の幅よりも大きい幅の開口部を有し、前記開口部の少なくとも相対向する一対の側縁に沿って前記受光素子側に突き出す堰止め用突起が形成されたマスクにより、前記基板上に塗布された前記絶縁樹脂材を押さえ込み、前記堰止め用突起を堰止め部として前記絶縁樹脂材を前記受光素子上に押し広げる工程と、

前記絶縁樹脂材を硬化して絶縁樹脂を形成する工程と、を備えることを特徴とする受光装置の製造方法。

【請求項14】

請求項13に記載の受光装置の製造方法において、前記絶縁樹脂材を前記受光素子上に押し広げる工程は、前記マスクの前記堰止め用突起の周囲に前記絶縁樹脂材を塗布する工程を含むことを特徴とする受光装置の製造方法。

【請求項15】

請求項14に記載の受光装置の製造方法において、前記マスクは、前記堰止め用突起よりも外周に、前記堰止め用突起よりも高さが高い押し当て部を有し、前記絶縁樹脂材を前記受光素子上に押さえ込む工程は、前記押し当て部の下面が前記基板の上面に当接するまで前記マスクを押圧する工程を含むことを特徴とする受光装置の製造方法。

【請求項16】

請求項15に記載の受光装置の製造方法において、前記絶縁樹脂材を前記受光素子上に押さえ込む工程は、前記絶縁樹脂材が前記受光素子の側面で堰き止められ、前記受光素子の前記側面とほぼ同一面となる部分が形成される工程を含むことを特徴とする受光装置の製造方法。

【請求項17】

請求項13乃至16のいずれか1項に記載の受光装置の製造方法において、前記マスクは、前記受光素子の周囲に対応する部分に突出部を有し、前記堰止め用突起を堰止め部として前記絶縁樹脂材を前記受光素子上に押さえ込む工程は、前記突出部の下面に対応する部分の前記絶縁樹脂材に切欠部を形成する工程を含むことを特徴とする受光装置の製造方法。

【請求項18】

請求項13乃至17のいずれか1項に記載の受光装置の製造方法において、前記受光素子を前記基板上に載置する工程は、複数個の前記受光素子を前記基板上に載置する工程であり、前記絶縁樹脂材を前記受光素子上に押し広げる工程は、複数個の前記受光素子に対応する面積を有するマスクを用いて行う工程であり、前記絶縁樹脂材を前記受光素子上に押し広げる工程の後、前記受光素子の周囲における前記基板および前記絶縁樹脂を切断する工程を含むことを特徴とする受光装置の製造方法。

【請求項19】

請求項13乃至18のいずれか1項に記載の受光装置の製造方法において、前記絶縁樹脂材は粘度が200〜350Pa・sであることを特徴とする受光装置の製造方法。

【請求項20】

請求項13乃至18のいずれか1項に記載の受光装置の製造方法において、さらに、前記絶縁樹脂の前記段部に、赤外線フィルタ、バンドパスフィルタまたは反射防止膜のいずれかを含む透光性部材を接着することを特徴とする受光装置の製造方法。

【請求項21】

請求項13乃至20のいずれか1項に記載の受光装置の製造方法において、前記絶縁樹脂材を前記受光素子上に押し広げる工程は、前記絶縁樹脂材の一部を凹ませてアライメント用の凹部を形成する工程を含むことを特徴とする受光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−98321(P2013−98321A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239192(P2011−239192)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(390022471)アオイ電子株式会社 (85)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(390022471)アオイ電子株式会社 (85)

[ Back to top ]