口絞りシェルの製造方法および口絞りシェル

【課題】 口絞り部分とシェル本体との境界での鍛造材料の引けを抑制し、鍛造(拡径)の進行によって、前記境界での欠肉発生を防止した、口絞りシェルの製造方法、および、この製造方法によって製造された口絞りシェルを提供することを目的とする。

【解決手段】 孔開け加工後の鋼塊を回転させながら鍛造によって拡径して円筒状シェル1を形成する際に、拡径途中において、円筒状シェル端部の口絞り相当部分2と直線状胴体部分1aとの境界位置Aの外周部に、円筒状シェル1周方向に亙ってノッチ3を入れて、前記境界位置Aにおいて、シェル外周側の鍛流線を切断した後、円筒状シェル1端部の口絞り相当部分2を鍛造しない自由端とするとともに、直線状胴体1a部分のみを更に鍛造によって拡径することにより、口絞り部を一体に形成することである。

【解決手段】 孔開け加工後の鋼塊を回転させながら鍛造によって拡径して円筒状シェル1を形成する際に、拡径途中において、円筒状シェル端部の口絞り相当部分2と直線状胴体部分1aとの境界位置Aの外周部に、円筒状シェル1周方向に亙ってノッチ3を入れて、前記境界位置Aにおいて、シェル外周側の鍛流線を切断した後、円筒状シェル1端部の口絞り相当部分2を鍛造しない自由端とするとともに、直線状胴体1a部分のみを更に鍛造によって拡径することにより、口絞り部を一体に形成することである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は口絞りシェルの製造方法に関し、大型圧力容器など、円筒状胴体の端部に口絞り部を設けて半球形鏡板を接合してなる口絞りシェルの製造方法、および、この製造方法によって製造された口絞りシェルに関するものである。

【背景技術】

【0002】

化工機器用リアクターや原子力用圧力容器などの大型圧力容器は、円筒状シェルの端部に口絞り部を設けたシェルに、半球形状の鏡板を接合してなる。

【0003】

この際、大型圧力容器における、トップとボトム側の鏡板と、シェル本体の外径が大きく異なる場合には、テーパーのついたリング状のダッチマンと呼ばれる部材9を使用する。即ち、図11の右側に示すように、鏡板とシェル本体との外径に合わせて両端面の外径が各々異なるダッチマン9を、鏡板(図示せず)とストレートシェル本体1との間に入れて、溶接などにより接合していた。しかし、このようなセパレート型の方法では、溶接線が増え、コストが増すために、近年では、図11の左側に示すような、シェル本体1の端部に口絞り部5を設けて、ダッチマン9とシェル本体1とを一体化させたタイプの口絞りシェルが求められている。

【0004】

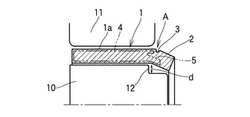

このような口絞りシェルの製造方法を図6(a)、(b)、図7に概念図で示す。シェル1の製造の際しては、図6(a)、(b)のように、孔開け加工後の鋼塊を、芯金10と金敷11との間において回転させながら、順次鍛造によって拡径して、図7に示すような、直線状胴部となる円筒状シェル1aを形成する。

【0005】

このようなシェル端部に口絞り部分を形成する方法としては、鍛造での拡径時に口絞り部分を形成する方法がある(特許文献1参照)。即ち、図6(a)に示すように、芯金10の口絞り相当部分に直径を小さくした段差12を設ける。そして、鍛造による拡径の際に、ストレートシェル本体(直線状円筒部分)1a端部の口絞り相当部分2と芯金10との間に、隙間dを設けて、口絞り相当部分2を段差12に下がり込むようにして、図7に示すような口絞り部分5を形成する。

【0006】

しかし、このような鍛造での拡径時に口絞り部分を形成する方法においては、口絞り部分5とストレートシェル本体(直線状円筒部分)1aとの境界Aでの鍛造材料の引けが大きくなるため、鍛造(拡径)の進行によって、前記境界Aでの肉厚が小さくなって欠肉が生じる。この欠肉が生じた場合、特に、容器支持のためのスカートなどを設けるシェル端部において、所望の形状に仕上げることが困難となる。

【0007】

この口絞り部分を形成する際の欠肉発生の防止策として、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れるか、前記境界位置部分に薄肉加工を施すことが提案されている(特許文献2参照)。

【0008】

この方法は、口絞り部分を形成する際に、前記鍛造による拡径ではなく、内面にテーパーを有しかつ鍛造リングと同心配置になる成形用のダイを別途用いている。即ち、鍛造による拡径工程とは別工程にて、円筒状シェル端部の口絞り相当部分に、この成形用のダイを作用させて、圧下プレスにより、円筒状シェル端部の口絞り相当部分を強制的に曲げて、口絞り成形を行なうものである。この際、前記境界位置部分を薄肉化するか、ノッチを入れておけば、上記曲げ加工における曲げ変形位置を集中させるか、局部的な曲げを与え、口絞り部分での欠肉発生を防止しようとするものである。

【特許文献1】特公昭55−24378号公報 (特許請求の範囲、第2頁、図2、3)

【特許文献2】特開昭63−317231号公報 (特許請求の範囲、第2頁、図1、2)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、前記した通り、ノッチを入れる特許文献2の方法は、口絞り部分を形成する際に、前記鍛造(熱間鍛造)による拡径ではなく、別途の工程にて、前記成形用のダイを用いた曲げ加工により、口絞り成形を行なうものである。したがって、この方法では、工程が増加することや、冷間によるプレス加工(前記曲げ加工)を行なうことによる製造コストの増大などが問題となる。

【0010】

一方、前記特許文献1などのような、大型シェル自体の拡径鍛造時に口絞り部分を形成する方法は、前記特許文献2のような、口絞り相当部分の曲げ変形ではなく、鍛造拡径による変形である。このため、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れない場合、その後の鍛造による拡径時に、このノッチ部分における鍛造材料の引けを却って助長し、ノッチ部分での欠肉がより大きく生じる恐れがある。

【0011】

本発明はこのような課題を解決するためになされたものであって、シェル自体の拡径鍛造時に口絞り部分を形成する方法において、口絞り部分とシェル本体との境界での鍛造材料の引けを抑制し、鍛造(拡径)の進行によって、前記境界での欠肉発生を防止した、口絞りシェルの製造方法、および、この製造方法によって製造された口絞りシェルを提供することを目的とする。

【課題を解決するための手段】

【0012】

この目的を達成するために、本発明の口絞りシェルの製造方法の要旨は、円筒状シェルの端部に口絞り部を一体に設けた口絞りシェルの製造方法であって、孔開け加工後の鋼塊を回転させながら芯金を用いて鍛造によって拡径して円筒状シェルを形成する際に、拡径途中において、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れて、前記境界位置において、シェル外周側の鍛流線を切断した後、円筒状シェル端部の口絞り相当部分を鍛造しない自由端とするとともに、直線状胴体部分のみを更に芯金を用いた鍛造によって拡径することにより、口絞り部を一体に形成することである。また、本発明の口絞りシェルの要旨は、この製造方法によって製造された口絞りシェルである。

【発明の効果】

【0013】

本発明では、前記した特許文献2の方法と同様に、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れる。

【0014】

但し、本発明では、このノッチを入れる目的が前記した特許文献2とは相違して、図4(a)、(b)を用いて後述する通り、前記境界位置において、シェル外周側の鍛流線を部分的に切断する。

【0015】

しかも、本発明では、このノッチを入れた後は、前記特許文献1とは違って、円筒状シェル端部の口絞り相当部分を自由端として、実質的に鍛造しない。

【0016】

このため、円筒状シェル端部の口絞り相当部分は、その後の直線状胴体部分のみの拡径鍛造によって、例え減肉されることがあっても、前記特許文献1のように、境界での鍛造材料の引け(材料が鍛流線方向に引っ張られること)は大きく生じない。この結果、その後の鍛造(拡径)の進行によっても、前記境界での欠肉が防止できる。

【0017】

更に、円筒状シェル端部の口絞り相当部分は、鍛造による減肉は起こらないものの、その後の直線状胴体部分のみの拡径鍛造によって、口絞り相当部分は、前記特許文献1と同様に、芯金の端部形状に沿って下方に下がり込み、図7に示すような口絞り部分5を形成できる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明口絞りシェルの製造方法の実施形態を以下に説明する。

本発明において、鍛造素材としての鋼塊の製造方法は常法による。即ち、所定組成の鋼塊は、圧縮加工後に孔(穴)開け加工され、所定のリング状乃至円筒状の鍛造用素材(鋼塊)とされる。

【0019】

この鍛造用素材の鍛造による拡径にて、円筒状シェルを形成する方法自体は、前記図6、図7で説明したのと同じである。即ち、図6(a)、(b)のように、孔開け加工後の鋼塊を、シェルの長さ方向に出して長さを決めた後に、芯金10と金敷11との間において回転させながら、順次鍛造によって拡径して、図7に示すような、胴部となる直線円筒状シェル1aを形成する。

【0020】

この謂わば鍛造による拡径前半の工程までを図1に示す。この図1に示すように、鍛造による拡径前半の工程では、円筒状シェル端部の口絞り相当部分2も、直線状胴体部分1aと同様に鍛造、拡径される。このため、芯金10と金敷11は口絞り相当部分2にまで及んでいる(延在している)。

【0021】

この拡径途中において、図1に示すように、円筒状シェル1端部の口絞り相当部分2と直線状胴体部分1aとの境界位置Aの外周部に、円筒状シェル1周方向に亙ってノッチ(切欠き)3を入れる。このノッチ3は、金敷11に突起等を設けるなどして、鍛造工程の中で、オンラインで効率的に設けることが可能である。勿論、ノッチ3を入れる方法は、効率的に行なえるのであれば、その他の方法でも良く、オンラインやオフラインでの、機械加工や鍛造加工、あるいは、ガスカット、工具などを用いる、等の方法が適宜採用できる。

【0022】

本発明では、口絞りシェルとして、下記の大きさの目安の範囲で、鍛造による拡径工程を行なうこととする。したがって、ノッチ(切欠き)3を設ける鍛造(拡径)の途中とは、下記拡径前(鍛造開始前)の鋼塊段階から、ある程度の拡径後に口絞り部分形成を開始する際までの、適宜の工程が選択される。

(孔開け加工後で拡径前の鋼塊)

外径:2300〜3500mmΦ、内径:500〜1500mmΦ、直線的な円筒部分1の肉厚:400〜1500mm、全長:1500〜3000mm。

(拡径後口絞り部分形成の拡径を開始する際のシェル)

外径:2300〜5900mmΦ、内径:500〜5800mmΦ、全長:5000mm以下。

(鍛造拡径終了後で機械加工前のシェル)

外径:6000mmΦ以下、内径:500〜5500mmΦ、直線的な円筒部分1の肉厚:500mm以下、全長:4500mm以下。

【0023】

このノッチ3は、図4(a)、(b)に示すように、前記境界位置において、シェル1外周側の鍛流線Bを部分的に切断するように設ける。前記境界位置(前記図7でAで示した位置)とは、欠肉が生じる口絞り相当部分2側の一定長さの領域を言う。したがって、ノッチ3は、この欠肉が生じる口絞り相当部分2側の一定長さの領域内に設ける。より詳細には、長手方向に機械加工される量と、その取りしろを含めた位置に、ノッチ3を入れることが推奨される。なお、図4(a)は前記図1に対応し、図4(b)は、図2に対応している。

【0024】

このノッチ3によって、シェル1外周側の鍛流線Bが部分的に切断されるため、図4(b)に示すように、その後の鍛造による拡径によっても、境界での鍛造材料の引け(材料が鍛流線方向に引っ張られること)が生じず、前記境界での欠肉が防止できる。

【0025】

そのためには、図4(a)に示すように、ノッチの切り込み側(前面側)壁3aを略垂直な壁(直線状でも湾曲していても良い)とするか、壁3aを垂直方向からみて約60°以内の角度で後面側壁3b側に傾斜させた傾斜壁(直線状でも湾曲していても良い)とする。一方、後面側壁3bを壁3aに向けて下降傾斜させた、断面が略三角形状の切欠きとすることが好ましい。更に、壁3aと壁3bとの交点(ノッチの底部)3cは、直線状の交点ではなく、RまたはCなどの円弧状の交点とすることが好ましい。このようなノッチ形状(断面形状)とすれば、前記境界での欠肉が防止できるとともに、その後の鍛造時に、ノッチ部や、ノッチ部の前記交点3cから割れが発生することも防止できる。

これに対して、前記特許文献2のようなコの字状のノッチとした場合には、拡径条件によっては、口絞り相当部分2の減肉が大きくなってしまう可能性がある。また、その後の鍛造時に、コの字状のノッチ壁交点から割れが発生する可能性がある。

【0026】

また、シェル1外周側の鍛流線Bを部分的に切断し、かつ、その後の鍛造、拡径によって口絞り相当部分2を減肉させないためには、図4(a)に示すノッチの切欠き深さaを、図4(b)に示す鍛造後の口絞り部の肉厚tに対して、5%以上とすることが好ましい。ノッチの切欠き深さaが5%未満では、鍛造条件によっては、境界での鍛造材料の引けが生じ、前記減肉抑制効果が不足する可能性がある。一方、ノッチの切欠き深さaは、前記減肉抑制効果を達成する5%以上とした上で、製品寸法と機械加工との取りしろを十分に確保できる値を選択すれば良い。このため、例えば、前記取りしろが十分大きい素材を用いれば、鍛造後の口絞り部の肉厚tに対して、90%程度とすることも可能である。ただ、ノッチの切欠き深さaがあまり深くなる(大きくなる)と、その後の鍛造時に、ノッチを起点とする前記割れが生じる可能性もある。このため、ノッチの切欠き深さaの上限は、90%以下、好ましくは80%以下、より好ましくは60%以下、特に好ましくは50%以下とする。

【0027】

一方、図5(a)、(b)に示す、このノッチ3を設けない前記特許文献1など従来の場合には、口絞り相当部分2は、口絞り鍛造の際に、芯金の端部形状に沿って下方に下がり込み、材料が鍛流線方向に引っ張られることによる、材料の引けが生じ、図5(b)に示す、前記境界での欠肉Aが生じる。

【0028】

次ぎに、ノッチ3を設けた後の、謂わば鍛造による拡径後半の工程を図2に示す。この図2において、点線で示す形状は、図3に示すシェルの仕上げ形状4である。

【0029】

図2に示すように、鍛造による拡径後半の工程では、円筒状シェル1端部の口絞り相当部分2は、鍛造されない自由端とする。このため、芯金10と金敷11とは口絞り相当部分2にまで及んでいない。また、芯金10には、口絞り相当部分2と芯金10との間に、隙間長さdの段差12を設けて、口絞り相当部分2との間に間隔を開けて、口絞り相当部分2を自由端としている。

【0030】

一方、直線状胴体部分1aのみは、更に芯金10と金敷11とを用いた鍛造によって拡径する。この拡径に伴う直線状胴体部分1aの延伸によって、口絞り相当部分2は、胴体長手方向(図の右方向)に伸長されて、前記芯金の端部 (段差) 形状に沿って下方に下がり込み、図3に示す口絞り部5の原型部分である口絞り相当部分2が一体に形成される。

【0031】

図3は、口絞りシェル1の仕上げ形状を示す。前記下方に下がり込んだ口絞り相当部分2は、鍛造後に、直線状胴体部分1aや、容器支持のためのスカート6などとともに、切削などの機械加工により、図3に示す口絞り部5の仕上げ形状とされる。なお、7は口絞り部5に取り付けられた鏡板、8は反対側の直線状胴体部分である。

【0032】

図10は、本発明の他の実施態様を示す。本発明において、シェル1の条件が、直線上の胴体部分の径に比して、口絞り部の径がかなり小さい場合であって、絞りが大きい場合には、ノッチを複数箇所入れることが好ましい。即ち、図10に、このようなシェル1の場合を、断面で示すように、本発明に係るノッチ3を、前記境界位置外周部に、円筒状シェルの長さ方向に亙って、複数箇所入れて鍛造を行なうことが、欠肉発生防止および歩留り向上に有効である。

【0033】

上記した絞りが大きい場合、ノッチが1箇所では、その後の鍛造による拡径条件によっては、絞り部での絞り量が不足することで、絞り部に欠肉が生じる可能性がある。これに対して、本発明に係るノッチを円筒状シェルの長さ方向に亙って、複数箇所に入れた場合には、直線上の胴体部分の径に比して、口絞り部の径がかなり小さい場合であって、絞りが大きい場合でも、絞り量が多くでき、欠肉を防止できる。また、歩留りをより向上させることができる。この結果、その後の鍛造(拡径)の進行によっても、前記境界での欠肉が防止できると同時に、曲率に沿って口絞りできるために歩留りを向上させることができる。

【0034】

図10(a)は、ノッチ3を、シェル1外周側の欠肉が生じる口絞り相当部分2側の一定長さの領域内に、円筒状シェルの長さ方向に亙って、一定間隔を設けて、2個設けた態様を示している。ノッチの切欠き深さaは、前記した好ましい範囲(肉厚tに対して5〜90%)の中でも、図10(c)に示す鍛造後の口絞り部の肉厚tに対して1/3程度とすることが特に好ましい。

【0035】

これらのノッチ3を入れる順番は特に問わず、生産性の良い方法が適宜採用できる。例えば、端(図の左側)のノッチ3から先に入れ、次ぎに中側(図の右側)のノッチ3を入れるなど、端のノッチ3から順番に入れることが生産性の点からは好ましいと考えられる。

【0036】

ノッチ3を順番に入れる方法は、鍛造拡径工程の途中において、端(図の左側)のノッチ3から先に入れて鍛練後、中側(図の右側)のノッチ3を入れて鍛練するか、これらノッチ3を順次入れた後で鍛練するなどの工程が選択される。なお、ノッチ3を入れる方法自体は、前記した通りの方法が適宜採用できる。

【0037】

このように、図10(a)にて、ノッチ3を複数入れたシェルは、続く、図10(b)、(c)と順に鍛練されて拡径される。即ち、直線上の胴体部分の径がR、R1、R2と順次拡径、肉厚がT、TI、T2と順次減少する。また、口絞り部の径は順次縮径され、口絞り端部からノッチ3までの間隔L1や、ノッチ3同士の間隔L2も、L11、L12、あるいはL21、L22と各々変化する。また、口絞り端部からノッチ3までの垂直方向の距離δや、ノッチ3同士の垂直方向の間隔δも、0、δ11、δ12、あるいは0、0、δ22へと、各々変化する。

【実施例】

【0038】

以下に本発明の実施例を説明する。この種圧力容器用のシェルの鍛造性試験に汎用される鉛を鍛造素材材料とした、図8に示す、実際のシェルの1/40モデルの鍛造用円筒素材を用い、前記境界部Aに切り込むノッチ深さaを種々変えて前記境界部Aに設け、鍛造による拡径試験を行った。

【0039】

より具体的には、表1に示す、鍛造用円筒素材条件とノッチ条件にて、前記図6に示す鍛造機と同じ形式だが、より小型の鍛造試験機で鍛造し、図9に示す外径を100.55mmΦ、内径を88.35mmΦ、直線的な円筒部分1の肉厚を6.1mm、と同じとした円筒部材に拡径を行った。この際、ノッチ3 は機械加工により、図8 に示す断面三角形状に、口絞り相当部2と直線状胴部1aとの境界部Aの外周部を削り込んで設けた。

【0040】

この拡径試験の際、口絞り相当部2を、前記芯金10や金敷11に当接しない(鍛造しない)自由端とし、直線的な円筒部分1aのみの拡径試験を行った。そして、図9に示す、鍛造後の前記境界部Aの肉厚tの減少量を調査した。

【0041】

なお、鉛は、熱間鍛造における鋼の変形挙動と同様な変形挙動を冷間での鍛造で示すことが良く知られている。このため、鉛の冷間鍛造での前記境界部Aの肉厚tの減少量傾向や結果、ノッチの効果の傾向や結果は、通常の鍛造素材材料として用いられる圧力容器用鋼の鍛造に良く反映できる。

【0042】

鍛造後の前記境界部Aの肉厚の減少量は、図9に示す鍛造後の口絞り相当部2の各例の肉厚t1(発明例1)、t4(比較例4)などを各々測定し、元の口絞り相当部2の肉厚Tに対する肉厚減少率で評価した。即ち、20%を超えて肉厚が減少したものは、実際の鋼の口絞りシェル鍛造での欠肉発生の可能性が高いと判断して×と評価した。また、10〜20%肉厚が減少したものは、実際の鋼の口絞りシェル鍛造での条件によっては欠肉発生の可能性ありとして△と評価した。これに対して、肉厚減少率が10%未満のものを実際の鋼の口絞りシェル鍛造での欠肉抑制効果有りとして、○と評価した。

【0043】

表1から明らかな通り、ノッチ3の切欠き深さaを鍛造後の口絞り部2の肉厚tに対して、5%以上とした試験例1〜3は、肉厚減少率が小さく、実際の口絞りシェル鍛造での欠肉抑制効果が有る。

【0044】

これに対して、ノッチ3の切欠き深さaが90%を超える試験例5は、肉厚減少率は小さいものの、実際の鋼の口絞りシェル鍛造条件によっては、製品を採る(所望の仕上げ形状にする)ことが困難になると予想される。

【0045】

また、ノッチ3を設けていない従来例に相当する試験例4は、試験例1〜3に比して、肉厚減少率が著しく大きく、実際の口絞りシェル鍛造での欠肉発生の可能性が高い。

【0046】

以上の結果から、本発明の要件や好ましい要件の意義が裏付けられる。

【0047】

【表1】

【産業上の利用可能性】

【0048】

以上説明したように、本発明によれば、シェル自体の拡径鍛造時に口絞り部分を形成する方法において、口絞り部分とシェル本体との境界での鍛造材料の引けを抑制し、鍛造(拡径)の進行によって、前記境界での欠肉発生を防止した、口絞りシェルの製造方法、およびこの製造方法によって製造された口絞りシェルを提供することができる。この結果、化工機器用リアクターや原子力用圧力容器などの大型圧力容器として、円筒状シェルの端部に口絞り部を設けたシェルの用途に適用することができる。

【図面の簡単な説明】

【0049】

【図1】本発明における前半の鍛造拡径工程を示す縦断面図である。

【図2】本発明における後半の鍛造拡径工程を示す縦断面図である。

【図3】本発明によって鍛造されたシェルを示す縦断面図である。

【図4】本発明におけるノッチの作用を示す縦断面図である。

【図5】従来の鍛造工程における欠肉の様子を示す縦断面図である。

【図6】従来の鍛造工程を示し、図6(a)は正面図、図6(b)は側面図である。

【図7】従来の鍛造工程を示す正面図である。

【図8】本発明実施例における鍛造用鉛試験素材を示す縦断面図である。

【図9】本発明実施例における鍛造後の鉛試験材を示す縦断面図である。

【図10】本発明の他の実施態様を示す縦断面図である。

【図11】一般的な口絞りシェルの製造方法を示す説明図である。

【符号の説明】

【0050】

1:シェル、1a:直線状胴部、2:口絞り相当部分、3:ノッチ

4:仕上げシェル、5:口絞り部分、6:スカート、7:鏡板、

8:反対側の直線状胴体部分、9:ダッチマン、10:芯金、11:金敷、

【技術分野】

【0001】

本発明は口絞りシェルの製造方法に関し、大型圧力容器など、円筒状胴体の端部に口絞り部を設けて半球形鏡板を接合してなる口絞りシェルの製造方法、および、この製造方法によって製造された口絞りシェルに関するものである。

【背景技術】

【0002】

化工機器用リアクターや原子力用圧力容器などの大型圧力容器は、円筒状シェルの端部に口絞り部を設けたシェルに、半球形状の鏡板を接合してなる。

【0003】

この際、大型圧力容器における、トップとボトム側の鏡板と、シェル本体の外径が大きく異なる場合には、テーパーのついたリング状のダッチマンと呼ばれる部材9を使用する。即ち、図11の右側に示すように、鏡板とシェル本体との外径に合わせて両端面の外径が各々異なるダッチマン9を、鏡板(図示せず)とストレートシェル本体1との間に入れて、溶接などにより接合していた。しかし、このようなセパレート型の方法では、溶接線が増え、コストが増すために、近年では、図11の左側に示すような、シェル本体1の端部に口絞り部5を設けて、ダッチマン9とシェル本体1とを一体化させたタイプの口絞りシェルが求められている。

【0004】

このような口絞りシェルの製造方法を図6(a)、(b)、図7に概念図で示す。シェル1の製造の際しては、図6(a)、(b)のように、孔開け加工後の鋼塊を、芯金10と金敷11との間において回転させながら、順次鍛造によって拡径して、図7に示すような、直線状胴部となる円筒状シェル1aを形成する。

【0005】

このようなシェル端部に口絞り部分を形成する方法としては、鍛造での拡径時に口絞り部分を形成する方法がある(特許文献1参照)。即ち、図6(a)に示すように、芯金10の口絞り相当部分に直径を小さくした段差12を設ける。そして、鍛造による拡径の際に、ストレートシェル本体(直線状円筒部分)1a端部の口絞り相当部分2と芯金10との間に、隙間dを設けて、口絞り相当部分2を段差12に下がり込むようにして、図7に示すような口絞り部分5を形成する。

【0006】

しかし、このような鍛造での拡径時に口絞り部分を形成する方法においては、口絞り部分5とストレートシェル本体(直線状円筒部分)1aとの境界Aでの鍛造材料の引けが大きくなるため、鍛造(拡径)の進行によって、前記境界Aでの肉厚が小さくなって欠肉が生じる。この欠肉が生じた場合、特に、容器支持のためのスカートなどを設けるシェル端部において、所望の形状に仕上げることが困難となる。

【0007】

この口絞り部分を形成する際の欠肉発生の防止策として、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れるか、前記境界位置部分に薄肉加工を施すことが提案されている(特許文献2参照)。

【0008】

この方法は、口絞り部分を形成する際に、前記鍛造による拡径ではなく、内面にテーパーを有しかつ鍛造リングと同心配置になる成形用のダイを別途用いている。即ち、鍛造による拡径工程とは別工程にて、円筒状シェル端部の口絞り相当部分に、この成形用のダイを作用させて、圧下プレスにより、円筒状シェル端部の口絞り相当部分を強制的に曲げて、口絞り成形を行なうものである。この際、前記境界位置部分を薄肉化するか、ノッチを入れておけば、上記曲げ加工における曲げ変形位置を集中させるか、局部的な曲げを与え、口絞り部分での欠肉発生を防止しようとするものである。

【特許文献1】特公昭55−24378号公報 (特許請求の範囲、第2頁、図2、3)

【特許文献2】特開昭63−317231号公報 (特許請求の範囲、第2頁、図1、2)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、前記した通り、ノッチを入れる特許文献2の方法は、口絞り部分を形成する際に、前記鍛造(熱間鍛造)による拡径ではなく、別途の工程にて、前記成形用のダイを用いた曲げ加工により、口絞り成形を行なうものである。したがって、この方法では、工程が増加することや、冷間によるプレス加工(前記曲げ加工)を行なうことによる製造コストの増大などが問題となる。

【0010】

一方、前記特許文献1などのような、大型シェル自体の拡径鍛造時に口絞り部分を形成する方法は、前記特許文献2のような、口絞り相当部分の曲げ変形ではなく、鍛造拡径による変形である。このため、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れない場合、その後の鍛造による拡径時に、このノッチ部分における鍛造材料の引けを却って助長し、ノッチ部分での欠肉がより大きく生じる恐れがある。

【0011】

本発明はこのような課題を解決するためになされたものであって、シェル自体の拡径鍛造時に口絞り部分を形成する方法において、口絞り部分とシェル本体との境界での鍛造材料の引けを抑制し、鍛造(拡径)の進行によって、前記境界での欠肉発生を防止した、口絞りシェルの製造方法、および、この製造方法によって製造された口絞りシェルを提供することを目的とする。

【課題を解決するための手段】

【0012】

この目的を達成するために、本発明の口絞りシェルの製造方法の要旨は、円筒状シェルの端部に口絞り部を一体に設けた口絞りシェルの製造方法であって、孔開け加工後の鋼塊を回転させながら芯金を用いて鍛造によって拡径して円筒状シェルを形成する際に、拡径途中において、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れて、前記境界位置において、シェル外周側の鍛流線を切断した後、円筒状シェル端部の口絞り相当部分を鍛造しない自由端とするとともに、直線状胴体部分のみを更に芯金を用いた鍛造によって拡径することにより、口絞り部を一体に形成することである。また、本発明の口絞りシェルの要旨は、この製造方法によって製造された口絞りシェルである。

【発明の効果】

【0013】

本発明では、前記した特許文献2の方法と同様に、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れる。

【0014】

但し、本発明では、このノッチを入れる目的が前記した特許文献2とは相違して、図4(a)、(b)を用いて後述する通り、前記境界位置において、シェル外周側の鍛流線を部分的に切断する。

【0015】

しかも、本発明では、このノッチを入れた後は、前記特許文献1とは違って、円筒状シェル端部の口絞り相当部分を自由端として、実質的に鍛造しない。

【0016】

このため、円筒状シェル端部の口絞り相当部分は、その後の直線状胴体部分のみの拡径鍛造によって、例え減肉されることがあっても、前記特許文献1のように、境界での鍛造材料の引け(材料が鍛流線方向に引っ張られること)は大きく生じない。この結果、その後の鍛造(拡径)の進行によっても、前記境界での欠肉が防止できる。

【0017】

更に、円筒状シェル端部の口絞り相当部分は、鍛造による減肉は起こらないものの、その後の直線状胴体部分のみの拡径鍛造によって、口絞り相当部分は、前記特許文献1と同様に、芯金の端部形状に沿って下方に下がり込み、図7に示すような口絞り部分5を形成できる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明口絞りシェルの製造方法の実施形態を以下に説明する。

本発明において、鍛造素材としての鋼塊の製造方法は常法による。即ち、所定組成の鋼塊は、圧縮加工後に孔(穴)開け加工され、所定のリング状乃至円筒状の鍛造用素材(鋼塊)とされる。

【0019】

この鍛造用素材の鍛造による拡径にて、円筒状シェルを形成する方法自体は、前記図6、図7で説明したのと同じである。即ち、図6(a)、(b)のように、孔開け加工後の鋼塊を、シェルの長さ方向に出して長さを決めた後に、芯金10と金敷11との間において回転させながら、順次鍛造によって拡径して、図7に示すような、胴部となる直線円筒状シェル1aを形成する。

【0020】

この謂わば鍛造による拡径前半の工程までを図1に示す。この図1に示すように、鍛造による拡径前半の工程では、円筒状シェル端部の口絞り相当部分2も、直線状胴体部分1aと同様に鍛造、拡径される。このため、芯金10と金敷11は口絞り相当部分2にまで及んでいる(延在している)。

【0021】

この拡径途中において、図1に示すように、円筒状シェル1端部の口絞り相当部分2と直線状胴体部分1aとの境界位置Aの外周部に、円筒状シェル1周方向に亙ってノッチ(切欠き)3を入れる。このノッチ3は、金敷11に突起等を設けるなどして、鍛造工程の中で、オンラインで効率的に設けることが可能である。勿論、ノッチ3を入れる方法は、効率的に行なえるのであれば、その他の方法でも良く、オンラインやオフラインでの、機械加工や鍛造加工、あるいは、ガスカット、工具などを用いる、等の方法が適宜採用できる。

【0022】

本発明では、口絞りシェルとして、下記の大きさの目安の範囲で、鍛造による拡径工程を行なうこととする。したがって、ノッチ(切欠き)3を設ける鍛造(拡径)の途中とは、下記拡径前(鍛造開始前)の鋼塊段階から、ある程度の拡径後に口絞り部分形成を開始する際までの、適宜の工程が選択される。

(孔開け加工後で拡径前の鋼塊)

外径:2300〜3500mmΦ、内径:500〜1500mmΦ、直線的な円筒部分1の肉厚:400〜1500mm、全長:1500〜3000mm。

(拡径後口絞り部分形成の拡径を開始する際のシェル)

外径:2300〜5900mmΦ、内径:500〜5800mmΦ、全長:5000mm以下。

(鍛造拡径終了後で機械加工前のシェル)

外径:6000mmΦ以下、内径:500〜5500mmΦ、直線的な円筒部分1の肉厚:500mm以下、全長:4500mm以下。

【0023】

このノッチ3は、図4(a)、(b)に示すように、前記境界位置において、シェル1外周側の鍛流線Bを部分的に切断するように設ける。前記境界位置(前記図7でAで示した位置)とは、欠肉が生じる口絞り相当部分2側の一定長さの領域を言う。したがって、ノッチ3は、この欠肉が生じる口絞り相当部分2側の一定長さの領域内に設ける。より詳細には、長手方向に機械加工される量と、その取りしろを含めた位置に、ノッチ3を入れることが推奨される。なお、図4(a)は前記図1に対応し、図4(b)は、図2に対応している。

【0024】

このノッチ3によって、シェル1外周側の鍛流線Bが部分的に切断されるため、図4(b)に示すように、その後の鍛造による拡径によっても、境界での鍛造材料の引け(材料が鍛流線方向に引っ張られること)が生じず、前記境界での欠肉が防止できる。

【0025】

そのためには、図4(a)に示すように、ノッチの切り込み側(前面側)壁3aを略垂直な壁(直線状でも湾曲していても良い)とするか、壁3aを垂直方向からみて約60°以内の角度で後面側壁3b側に傾斜させた傾斜壁(直線状でも湾曲していても良い)とする。一方、後面側壁3bを壁3aに向けて下降傾斜させた、断面が略三角形状の切欠きとすることが好ましい。更に、壁3aと壁3bとの交点(ノッチの底部)3cは、直線状の交点ではなく、RまたはCなどの円弧状の交点とすることが好ましい。このようなノッチ形状(断面形状)とすれば、前記境界での欠肉が防止できるとともに、その後の鍛造時に、ノッチ部や、ノッチ部の前記交点3cから割れが発生することも防止できる。

これに対して、前記特許文献2のようなコの字状のノッチとした場合には、拡径条件によっては、口絞り相当部分2の減肉が大きくなってしまう可能性がある。また、その後の鍛造時に、コの字状のノッチ壁交点から割れが発生する可能性がある。

【0026】

また、シェル1外周側の鍛流線Bを部分的に切断し、かつ、その後の鍛造、拡径によって口絞り相当部分2を減肉させないためには、図4(a)に示すノッチの切欠き深さaを、図4(b)に示す鍛造後の口絞り部の肉厚tに対して、5%以上とすることが好ましい。ノッチの切欠き深さaが5%未満では、鍛造条件によっては、境界での鍛造材料の引けが生じ、前記減肉抑制効果が不足する可能性がある。一方、ノッチの切欠き深さaは、前記減肉抑制効果を達成する5%以上とした上で、製品寸法と機械加工との取りしろを十分に確保できる値を選択すれば良い。このため、例えば、前記取りしろが十分大きい素材を用いれば、鍛造後の口絞り部の肉厚tに対して、90%程度とすることも可能である。ただ、ノッチの切欠き深さaがあまり深くなる(大きくなる)と、その後の鍛造時に、ノッチを起点とする前記割れが生じる可能性もある。このため、ノッチの切欠き深さaの上限は、90%以下、好ましくは80%以下、より好ましくは60%以下、特に好ましくは50%以下とする。

【0027】

一方、図5(a)、(b)に示す、このノッチ3を設けない前記特許文献1など従来の場合には、口絞り相当部分2は、口絞り鍛造の際に、芯金の端部形状に沿って下方に下がり込み、材料が鍛流線方向に引っ張られることによる、材料の引けが生じ、図5(b)に示す、前記境界での欠肉Aが生じる。

【0028】

次ぎに、ノッチ3を設けた後の、謂わば鍛造による拡径後半の工程を図2に示す。この図2において、点線で示す形状は、図3に示すシェルの仕上げ形状4である。

【0029】

図2に示すように、鍛造による拡径後半の工程では、円筒状シェル1端部の口絞り相当部分2は、鍛造されない自由端とする。このため、芯金10と金敷11とは口絞り相当部分2にまで及んでいない。また、芯金10には、口絞り相当部分2と芯金10との間に、隙間長さdの段差12を設けて、口絞り相当部分2との間に間隔を開けて、口絞り相当部分2を自由端としている。

【0030】

一方、直線状胴体部分1aのみは、更に芯金10と金敷11とを用いた鍛造によって拡径する。この拡径に伴う直線状胴体部分1aの延伸によって、口絞り相当部分2は、胴体長手方向(図の右方向)に伸長されて、前記芯金の端部 (段差) 形状に沿って下方に下がり込み、図3に示す口絞り部5の原型部分である口絞り相当部分2が一体に形成される。

【0031】

図3は、口絞りシェル1の仕上げ形状を示す。前記下方に下がり込んだ口絞り相当部分2は、鍛造後に、直線状胴体部分1aや、容器支持のためのスカート6などとともに、切削などの機械加工により、図3に示す口絞り部5の仕上げ形状とされる。なお、7は口絞り部5に取り付けられた鏡板、8は反対側の直線状胴体部分である。

【0032】

図10は、本発明の他の実施態様を示す。本発明において、シェル1の条件が、直線上の胴体部分の径に比して、口絞り部の径がかなり小さい場合であって、絞りが大きい場合には、ノッチを複数箇所入れることが好ましい。即ち、図10に、このようなシェル1の場合を、断面で示すように、本発明に係るノッチ3を、前記境界位置外周部に、円筒状シェルの長さ方向に亙って、複数箇所入れて鍛造を行なうことが、欠肉発生防止および歩留り向上に有効である。

【0033】

上記した絞りが大きい場合、ノッチが1箇所では、その後の鍛造による拡径条件によっては、絞り部での絞り量が不足することで、絞り部に欠肉が生じる可能性がある。これに対して、本発明に係るノッチを円筒状シェルの長さ方向に亙って、複数箇所に入れた場合には、直線上の胴体部分の径に比して、口絞り部の径がかなり小さい場合であって、絞りが大きい場合でも、絞り量が多くでき、欠肉を防止できる。また、歩留りをより向上させることができる。この結果、その後の鍛造(拡径)の進行によっても、前記境界での欠肉が防止できると同時に、曲率に沿って口絞りできるために歩留りを向上させることができる。

【0034】

図10(a)は、ノッチ3を、シェル1外周側の欠肉が生じる口絞り相当部分2側の一定長さの領域内に、円筒状シェルの長さ方向に亙って、一定間隔を設けて、2個設けた態様を示している。ノッチの切欠き深さaは、前記した好ましい範囲(肉厚tに対して5〜90%)の中でも、図10(c)に示す鍛造後の口絞り部の肉厚tに対して1/3程度とすることが特に好ましい。

【0035】

これらのノッチ3を入れる順番は特に問わず、生産性の良い方法が適宜採用できる。例えば、端(図の左側)のノッチ3から先に入れ、次ぎに中側(図の右側)のノッチ3を入れるなど、端のノッチ3から順番に入れることが生産性の点からは好ましいと考えられる。

【0036】

ノッチ3を順番に入れる方法は、鍛造拡径工程の途中において、端(図の左側)のノッチ3から先に入れて鍛練後、中側(図の右側)のノッチ3を入れて鍛練するか、これらノッチ3を順次入れた後で鍛練するなどの工程が選択される。なお、ノッチ3を入れる方法自体は、前記した通りの方法が適宜採用できる。

【0037】

このように、図10(a)にて、ノッチ3を複数入れたシェルは、続く、図10(b)、(c)と順に鍛練されて拡径される。即ち、直線上の胴体部分の径がR、R1、R2と順次拡径、肉厚がT、TI、T2と順次減少する。また、口絞り部の径は順次縮径され、口絞り端部からノッチ3までの間隔L1や、ノッチ3同士の間隔L2も、L11、L12、あるいはL21、L22と各々変化する。また、口絞り端部からノッチ3までの垂直方向の距離δや、ノッチ3同士の垂直方向の間隔δも、0、δ11、δ12、あるいは0、0、δ22へと、各々変化する。

【実施例】

【0038】

以下に本発明の実施例を説明する。この種圧力容器用のシェルの鍛造性試験に汎用される鉛を鍛造素材材料とした、図8に示す、実際のシェルの1/40モデルの鍛造用円筒素材を用い、前記境界部Aに切り込むノッチ深さaを種々変えて前記境界部Aに設け、鍛造による拡径試験を行った。

【0039】

より具体的には、表1に示す、鍛造用円筒素材条件とノッチ条件にて、前記図6に示す鍛造機と同じ形式だが、より小型の鍛造試験機で鍛造し、図9に示す外径を100.55mmΦ、内径を88.35mmΦ、直線的な円筒部分1の肉厚を6.1mm、と同じとした円筒部材に拡径を行った。この際、ノッチ3 は機械加工により、図8 に示す断面三角形状に、口絞り相当部2と直線状胴部1aとの境界部Aの外周部を削り込んで設けた。

【0040】

この拡径試験の際、口絞り相当部2を、前記芯金10や金敷11に当接しない(鍛造しない)自由端とし、直線的な円筒部分1aのみの拡径試験を行った。そして、図9に示す、鍛造後の前記境界部Aの肉厚tの減少量を調査した。

【0041】

なお、鉛は、熱間鍛造における鋼の変形挙動と同様な変形挙動を冷間での鍛造で示すことが良く知られている。このため、鉛の冷間鍛造での前記境界部Aの肉厚tの減少量傾向や結果、ノッチの効果の傾向や結果は、通常の鍛造素材材料として用いられる圧力容器用鋼の鍛造に良く反映できる。

【0042】

鍛造後の前記境界部Aの肉厚の減少量は、図9に示す鍛造後の口絞り相当部2の各例の肉厚t1(発明例1)、t4(比較例4)などを各々測定し、元の口絞り相当部2の肉厚Tに対する肉厚減少率で評価した。即ち、20%を超えて肉厚が減少したものは、実際の鋼の口絞りシェル鍛造での欠肉発生の可能性が高いと判断して×と評価した。また、10〜20%肉厚が減少したものは、実際の鋼の口絞りシェル鍛造での条件によっては欠肉発生の可能性ありとして△と評価した。これに対して、肉厚減少率が10%未満のものを実際の鋼の口絞りシェル鍛造での欠肉抑制効果有りとして、○と評価した。

【0043】

表1から明らかな通り、ノッチ3の切欠き深さaを鍛造後の口絞り部2の肉厚tに対して、5%以上とした試験例1〜3は、肉厚減少率が小さく、実際の口絞りシェル鍛造での欠肉抑制効果が有る。

【0044】

これに対して、ノッチ3の切欠き深さaが90%を超える試験例5は、肉厚減少率は小さいものの、実際の鋼の口絞りシェル鍛造条件によっては、製品を採る(所望の仕上げ形状にする)ことが困難になると予想される。

【0045】

また、ノッチ3を設けていない従来例に相当する試験例4は、試験例1〜3に比して、肉厚減少率が著しく大きく、実際の口絞りシェル鍛造での欠肉発生の可能性が高い。

【0046】

以上の結果から、本発明の要件や好ましい要件の意義が裏付けられる。

【0047】

【表1】

【産業上の利用可能性】

【0048】

以上説明したように、本発明によれば、シェル自体の拡径鍛造時に口絞り部分を形成する方法において、口絞り部分とシェル本体との境界での鍛造材料の引けを抑制し、鍛造(拡径)の進行によって、前記境界での欠肉発生を防止した、口絞りシェルの製造方法、およびこの製造方法によって製造された口絞りシェルを提供することができる。この結果、化工機器用リアクターや原子力用圧力容器などの大型圧力容器として、円筒状シェルの端部に口絞り部を設けたシェルの用途に適用することができる。

【図面の簡単な説明】

【0049】

【図1】本発明における前半の鍛造拡径工程を示す縦断面図である。

【図2】本発明における後半の鍛造拡径工程を示す縦断面図である。

【図3】本発明によって鍛造されたシェルを示す縦断面図である。

【図4】本発明におけるノッチの作用を示す縦断面図である。

【図5】従来の鍛造工程における欠肉の様子を示す縦断面図である。

【図6】従来の鍛造工程を示し、図6(a)は正面図、図6(b)は側面図である。

【図7】従来の鍛造工程を示す正面図である。

【図8】本発明実施例における鍛造用鉛試験素材を示す縦断面図である。

【図9】本発明実施例における鍛造後の鉛試験材を示す縦断面図である。

【図10】本発明の他の実施態様を示す縦断面図である。

【図11】一般的な口絞りシェルの製造方法を示す説明図である。

【符号の説明】

【0050】

1:シェル、1a:直線状胴部、2:口絞り相当部分、3:ノッチ

4:仕上げシェル、5:口絞り部分、6:スカート、7:鏡板、

8:反対側の直線状胴体部分、9:ダッチマン、10:芯金、11:金敷、

【特許請求の範囲】

【請求項1】

円筒状シェルの端部に口絞り部を一体に設けた口絞りシェルの製造方法であって、孔開け加工後の鋼塊を鍛造によって拡径して円筒状シェルを形成する際に、拡径途中において、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れて、前記境界位置において、シェル外周側の鍛流線を切断した後、円筒状シェル端部の口絞り相当部分を鍛造しない自由端とするとともに、直線状胴体部分のみを更に鍛造によって拡径することにより、口絞り部を一体に形成することを特徴とする口絞りシェルの製造方法。

【請求項2】

前記ノッチの切欠き深さを、鍛造後の口絞り部の肉厚に対して、5%以上とする請求項1に記載の口絞りシェルの製造方法。

【請求項3】

前記ノッチを円筒状シェルの長さ方向に亙って複数箇所入れる請求項1または2に記載の口絞りシェルの製造方法。

【請求項4】

請求項1乃至3のいずれか1項の口絞りシェルの製造方法によって製造された口絞りシェル。

【請求項1】

円筒状シェルの端部に口絞り部を一体に設けた口絞りシェルの製造方法であって、孔開け加工後の鋼塊を鍛造によって拡径して円筒状シェルを形成する際に、拡径途中において、円筒状シェル端部の口絞り相当部分と直線状胴体部分との境界位置外周部に、円筒状シェル周方向に亙ってノッチを入れて、前記境界位置において、シェル外周側の鍛流線を切断した後、円筒状シェル端部の口絞り相当部分を鍛造しない自由端とするとともに、直線状胴体部分のみを更に鍛造によって拡径することにより、口絞り部を一体に形成することを特徴とする口絞りシェルの製造方法。

【請求項2】

前記ノッチの切欠き深さを、鍛造後の口絞り部の肉厚に対して、5%以上とする請求項1に記載の口絞りシェルの製造方法。

【請求項3】

前記ノッチを円筒状シェルの長さ方向に亙って複数箇所入れる請求項1または2に記載の口絞りシェルの製造方法。

【請求項4】

請求項1乃至3のいずれか1項の口絞りシェルの製造方法によって製造された口絞りシェル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−95599(P2006−95599A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2005−171188(P2005−171188)

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成17年6月10日(2005.6.10)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]