口金具とホースの締結構造

【課題】自動車等の車両用エアコンの冷媒回路等に用いられ、長期に渡る高温と低温の冷熱サイクル環境下における加圧インパルスの繰り返し試験に耐え得る口金具と高圧ホースの締結構造を提供する。

【解決手段】口金具2とこの口金具2のニップル4に差し込まれた高圧ホース5とを加締めて締結された締結構造において、前記高圧ホース5が、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管5aと、この内管5aの外周に設けられた複数のゴム層5cと、この複数のゴム層5c間に介在する補強層5bとからなる高圧ホース5であって、前記ニップル4の先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リング9が装着されると共に、前記ニップル4の後端側外周に溝部が形成され、この溝部に接着剤8が塗布されてなる。

【解決手段】口金具2とこの口金具2のニップル4に差し込まれた高圧ホース5とを加締めて締結された締結構造において、前記高圧ホース5が、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管5aと、この内管5aの外周に設けられた複数のゴム層5cと、この複数のゴム層5c間に介在する補強層5bとからなる高圧ホース5であって、前記ニップル4の先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リング9が装着されると共に、前記ニップル4の後端側外周に溝部が形成され、この溝部に接着剤8が塗布されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、口金具とホースの締結構造に関し、更に詳しくは、自動車等の車両用エアコン(エアコンディショナー)の冷媒回路等に用いられる口金具とホースの締結構造に関する。

【背景技術】

【0002】

近年、自動車等の車両の軽量化を目的として、車両用エアコンの冷媒回路にはアルミニウム合金製配管が使用されているが、コンプレッサ等で発生する振動がパイプを共振させ騒音を引き起こす恐れがある。そこで、配管の共振を抑制するために、ゴムやゴムと樹脂とからなるフレキシブルホースが配管の途中に組み込まれて使用されている。

【0003】

この様な車両用エアコンの冷媒回路に用いられるフレキシブルホースでは、一般に、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けた樹脂−ゴム複合構造からなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた複数のゴム層とからなる外管とにより構成されている。そして、この様な構成からなる内管のバリア層で冷媒に対する耐ガス透過性を確保するとともに、外層のゴム層でホースとしての柔軟性、振動吸収性および耐水分透過性を確保し、更に、前記ゴム層を繊維で補強するための繊維補強層を有するのが通常である。

【0004】

また、一般的に、車両用エアコンの内管のゴム層としてはブチルゴム、塩素化ブチルゴム、臭素化ブチルゴムが使用され、樹脂−ゴム複合構造の内管の最内層を形成する樹脂としては、主にポリアミド系の樹脂が多用されている。更に、外層のゴム層としては、ブチルゴム、塩素化ブチルゴム、臭素化ブチルゴムまたはエチレン−プロピレン−ジエン共重合ゴム(以下、EPDMと略す)等がある。

【0005】

そして、前記アルミニウム合金製パイプとフレキシブルホースとの接続には、前記パイプに連結された口金具とこの口金具のニップルに差し込まれたフレキシブルホースとを加締めて締結された締結構造が用いられている。

【0006】

この様な口金具とこの口金具のニップルに差し込まれたフレキシブルホースとを締結された従来例に係る締結構造について、以下図6及び図7を参照しながら説明する。図6は従来例に係るゴムホースの接続継手部と金属ニップルの接続継手部との結合方法を示した説明図、図7は従来例に係る管継手の実施例を示す一部断面図である。

【0007】

図6において、この従来例に係るゴムホースの接続継手部と金属ニップルの接続継手部との結合方法は、(a)管状のニップル21の外周に、接着剤を塗布または接着してコーティング層24を形成する第1工程と、(b)前記コーティング層24の外周に、管状の可撓性ホース22を装着する第2工程と、(c)前記コーティング層24及び前記可撓性ホース22に加熱処理を施す第3工程と、(d)前記ニップル21に接続された継手金具23を加締めて前記可撓性ホース22と前記コーティング層24と前記ニップル21とを一体的に結合する第4工程とを備えている(特許文献1参照)。

【0008】

また、図7に示した従来例に係る管継手は、継手本体30の周溝35にシールリング34が嵌め込まれ、継手本体30に管体を挿入すると、管体がシールリング34を通過して継手本体30と管体とがシールされる管継手であって、周溝35の前後に、シールリング34よりも低い高さの肉盛部36を設けたものである(特許文献2参照)。

【0009】

しかしながら、前記従来例に係る接続継手部の結合方法や管継手は、一定の高温、高圧下における前記継手とホースとの気密性は改善されるものの、冷媒を輸送する自動車等の車両用エアコン用ホースの長期に渡る高温から低温の冷熱サイクル下における加圧繰り返し試験、即ち冷熱インパルス試験に耐え得る締結構造ではない。

【0010】

即ち、前記特許文献1によるニップルと可撓性ホースの結合方法では、高低温の繰り返しによる接着界面の熱歪みと高低圧の繰り返し圧力による応力歪みにより、最内層の樹脂・接着剤・ゴムにせん断剥離が生じ、短時間で漏れが発生する。

【0011】

また、特許文献2による管継手は、本来、ホースを口金具に脱着して使用する際の容易性及びシールリングの離脱防止を特徴とするものであり、本出願の加締部を固定した状態の使用方法とは異なる。更に、Oリング溝の前後に肉盛部を設けるため、ホース内管との接触面積も小さくなってシール性も劣ることとなる。ホース加締部のシール性向上策としてゴム製Oリングが使用されることは一般的に行われることであるが、ホース内圧力が低い圧力の場合は微少漏れが発生する上、ゴム製Oリングの熱劣化により長期のシール性確保は困難であった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−42366号公報

【特許文献2】特開2004−308794号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

従って、本発明の目的は、自動車等の車両用エアコンの冷媒回路等に用いられ、長期に渡る高温と低温の冷熱サイクル下における加圧繰り返し試験、即ち、冷熱インパルス試験に耐え得る口金具とホースの締結構造を提供することにある。

【課題を解決するための手段】

【0014】

第1の発明に係る口金具とホースの締結構造が採用した手段は、口金具とこの口金具のニップルに差し込まれたホースとを加締めた締結構造において、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた単層もしくは複数のゴム層とからなるホースであって、前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなり、前記ゴム製帯状リングの両端面のうち、前記ニップルの先端側に位置する端面には、円環状のスリットが形成されていることを特徴とする口金具とホースの締結構造。

【0015】

第2の発明に係る口金具とホースの締結構造が採用した手段は、前記内管に用いられる単層のゴム層がブチル系ゴムであって、前記接着剤がハロゲン化ゴム系接着剤からなることを特徴とするものである。

【0016】

第3の発明に係る口金具とホースの締結構造が採用した手段は、前記内管の最内層が樹脂であって、前記接着剤がフェノール系接着剤からなることを特徴とするものである。

【0017】

第4の発明に係る口金具とホースの締結構造が採用した手段は、前記口金具におけるホース外周への加締部の位置が、ニップルに装着された前記ゴム製帯状リングのニップル後端側を加締める様に配設されたことを特徴とするものである。

【0018】

第5の発明に係る口金具とホースの締結構造が採用した手段は、前記ホースが車両用エアコンホースであることを特徴とするものである。

【発明の効果】

【0019】

第1の発明に係る口金具とホースの締結構造によれば、口金具とこの口金具のニップルに差し込まれたホースとを加締めた締結構造において、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた単層もしくは複数のゴム層とからなるホースである。

【0020】

同時に、前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなるので、冷熱インパルス試験に耐え得る口金具とホースとの締結構造が可能となる。

【0021】

即ち、ホース内に負荷された圧力をニップルの先端側に設けた前記ゴム製帯状リングで緩和し、前記ニップルの後端側の接着部に掛かる圧力を低減することにより、前記ホースの内管を構成する樹脂、接着剤あるいはゴム層のせん断剥離を防ぐことが出来る。そして、前記ゴム製帯状リング部分から漏れた内圧の微少漏れは、前記接着剤でシール可能とするものである。

【0022】

また、第2及び第3の発明に係る口金具とホースの締結構造によれば、前記内管に用いられる単層のゴム層がブチル系ゴムであって前記接着剤がハロゲン化ゴム系接着剤からなる、または前記内管の最内層が樹脂であって前記接着剤がフェノール系接着剤からなるので、前記ブチル系ゴムとハロゲン化ゴム系接着剤または前記樹脂とフェノール系接着剤とが加熱反応して、前記口金具とホースとの強固な接着力が得られる。

【0023】

第4の発明に係る口金具とホースの締結構造によれば、前記口金具におけるホース外周への加締部の位置が、ニップルに装着された前記ゴム製帯状リングのニップル後端側を加締める様に配設されたことにより、前記ゴム製帯状リングの後端側が固定されると共に、この帯状リングの先端側がホース内に負荷された圧力により厚さを拡張され、ホース内面と前記矩形溝の底面とに密着してシール性を向上させることが可能となる。

【0024】

一方、第5の発明に係る口金具とホースの締結構造によれば、前記ホースが車両用エアコンホースであるので、内圧3.5MPa以上の高耐圧性を要求される車両用エアコンホース用の締結構造に有効となる。

【図面の簡単な説明】

【0025】

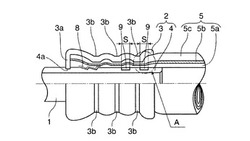

【図1】本発明の実施の形態に係る口金具とホースの締結構造を説明するための一部断面で示した外形図である。

【図2】図1のニップルを説明するための部分切欠断面で示した外形図である。

【図3】本発明の実施の形態の他の例を示し、図1のA部詳細を示す部分断面図である。

【図4】本発明の実施例に係る冷熱インパルス試験における加温サイクル条件を示す図である。

【図5】本発明の実施例に係る冷熱インパルス試験における加圧インパルス条件を示す図である。

【図6】従来例に係るゴムホースの接続継手部と金属ニップルの接続継手部との結合方法を示した説明図である。

【図7】従来例に係る管継手の実施例を示す一部断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について図1〜3を参照しながら説明する。図1は本発明の実施の形態に係る口金具とホースの締結構造を説明するための一部断面で示した外形図、図2は図1のニップルを説明するための部分切欠断面で示した外形図、図3は本発明の実施の形態の他の例を示し、図1のA部詳細を示す部分断面図である。

【0027】

本発明の実施の形態に係る口金具とホースの締結構造は、図1に示す如く、パイプ1に連結された口金具2と、この口金具2のニップル4に差し込まれたホース5とを加締めて締結された締結構造に関する。前記口金具2は、ソケット3の有孔底部3aを、前記ニップル4の軸方向の加締溝4aの位置に合わせ、外周から加締めて一体化されたものである。前記ホース5は、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けられものからなる内管5a、この内管5aの外周に設けられた補強層5b及びゴム層5cとからなる。

【0028】

本発明の実施の形態に係る口金具2とホース5の締結構造は、前記ニップル4の先端側外周に矩形溝9aが形成され、この矩形溝9aにゴム製帯状リング9が装着されると共に、前記ニップル4の後端側外周に溝部7が形成され、この溝部7に接着剤8が塗布されている。そして、前記ニップル4にホース5の先端が差し込まれ、ソケット3の加締部3bを外周から加締めて、前記口金具2とホース5とが接続された締結構造である。

【0029】

次に、本発明に係るホース5につき以下詳細に説明する。前記ホース5は、図1に例示した様に、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管5aと、この内管5aの外周に設けられた補強層5b及びゴム層5cとからなるものを例示したが、前記ゴム層5cは、外面ゴム層一層に限定されることなく、その中間に中間ゴム層を有する場合もあり、また、前記繊維補強層5bが複数層ある場合もある。

【0030】

前記ホース5の内管5aに用いられるゴム材質としては、ブチル系ゴムが好ましい。前記ブチル系ゴムは、塩素化ブチルゴムや臭素化ブチルゴム等のハロゲン化ブチルゴムでも良い。

【0031】

この様なブチル系ゴムは、イソブチレンとイソプレンの共重合体であって、耐熱、耐寒、耐候性、耐薬品性および耐屈曲亀裂性に優れる上、ガス透過性が低いという特性を有するゴムであるからである。また、後述する様に、前記内管5aにブチル系ゴムを用いる場合は、前記ニップル4に塗布する接着剤8はハロゲン化ゴム系接着剤からなるのが、接着力の増大という点から好ましい。

【0032】

また、前記ゴム層5cのゴム材質としては、中間ゴム層も含めブチル系ゴムやEPDMが好ましい。このブチル系ゴムは、上述したように極めてガス透過性が小さく、反発弾性が低いという性質を持ち、耐熱性、耐候性に優れているからである。また、EPDMは、同様に耐熱性、耐候性、耐オゾン性に優れるためである。

【0033】

更に、前記内管5aに用いる樹脂としては、通常ポリアミド樹脂が多用されている。このようなポリアミド樹脂は、PA6,PA66,PA6とPA66の共重合体,PA11,PA12,PA11とPA12の共重合物、変性物、ブレンド物およびPAにオレフィンをブレンドしたもの等が適している。

【0034】

次に、補強層5bについて説明すると、複数本の補強糸を引き揃えて内管5aの外周面に、編組またはスパイラルに巻き付けられて構成される。前記補強糸の材質は特に限定されるものではなく、ポリエステル、ポリアミド、ビニロン等を使用することが出来るが、ゴム層との接着性や耐久性を考慮するとポリエステルが好ましい。

【0035】

一方、前記パイプ1や口金具2には、自動車等の車両用エアコンの冷媒回路用途では、アルミニウム合金や真鍮等、軽量で錆び難い材質のものが用いられるが、その他の用途ではこれらの材質に限定されるものではなく、例えば、銅や鉄を用いることも出来る。

【0036】

そして、本発明に係る前記口金具2とホース5の締結構造は、前記ニップル4の先端側外周に矩形溝9aが形成され、この矩形溝9aにゴム製帯状リング9が装着されると共に、前記ニップル4の後端側外周に溝部7が形成され、この溝部7に接着剤8が塗布されて締結されるものであるが、以下この締結構造の実施の形態について詳細に説明する。

【0037】

本発明の実施の形態に係る口金具2とホース5の締結構造は、前記矩形溝9aの幅Lが、この矩形溝9aに装着されるゴム製帯状リング9の幅sと同一寸法に形成されるのが好ましい。この様に、前記矩形溝9aの幅Lを、この矩形溝9aに装着される帯状リング9の幅sと同一寸法に形成することによって、前記帯状リング9のニップル上の位置が固定されソケット3の加締部3bと帯状リング9の後端側の位置を正確に一致させることが出来、またホース5内面との接触シール面を確保して、確実な高シール性が得られるからである。前記矩形溝9a及び帯状リング9の個数は夫々1個でも良いが、図1に示す如く、2個以上設けるのがシール性を確実にする点から好ましい。

【0038】

一方、前記口金具2におけるホース5外周への加締部3bは、前記矩形溝9a及び帯状リング9を夫々1個設けた場合は前記ニップル4の軸方向に2箇所、図2に示す様に、前記矩形溝9a及び帯状リング9を2個設けた場合は前記ニップル4の軸方向に3箇所、少なくとも前記2個の帯状リング9のうちの何れか1個を前記軸方向に挟み込む位置に配置するのが、より確実なシール性能を得られる。

【0039】

また、前記ホース5外周への加締部3bの位置は、ニップル4に装着された前記ゴム製帯状リング9のニップル後端側を加締める様に配設するのが好ましい。即ち、図1においては、2個の帯状リング9のニップル後端側(ニップル4の奥側)を夫々加締るのである。前記加締部3bの位置をこの様に配設することによって、前記ゴム製帯状リングの後端側が固定されると共に、この帯状リングの先端側がホース内に負荷された圧力により厚さを拡張され、ホース内面と前記矩形溝の底面とに密着してシール性を向上させることが可能となる。

【0040】

更に、前記帯状リング9は、図3に示す如く、ニップル4の先端側から軸方向に円環状にスリット9bを形成された形状を有するものが好ましい。前記ゴム製帯状リング9のニップル先端側にスリット9bが形成されたことにより、ホース内に負荷された圧力を前記ゴム製帯状リング9のスリット部9bで緩和し、更に、前記スリット9bにより上下分割された帯状リング9の先端側が開くことによって、ホース内面と矩形溝底面との接触面のシール性を向上させることが可能となる。

【0041】

一方、前記ニップル4の後端側の外周に形成された溝部7は、タケノコ形状を有するのが好ましい。前記タケノコ形状とは、一般的にホースの差し込み口に使用される口金の外形形状であって、図2に示す如く、軸方向に複数の三角形溝を形成された形状を言う。この様な溝部7の形状をなすことにより、この溝部7に接着剤8を塗布することとあいまって、前記ホース5の内圧によって作用するホース引抜力に抗する抵抗が付与されるのである。

【0042】

ここで、前記溝部7は、前記ニップル4の後端側に1箇設けるのでも良いが、図1及び2に示す如く、2個以上設けるのがホースの抜け防止とシール性を確実にする点から好ましい。また、前記矩形溝9aはニップル4の先端側に、前記溝部7はニップル4の前記矩形溝9aより後端側に配置することが肝要である。

【0043】

前記帯状リング9を、前記溝部7よりニップル4の先端側に配置することによって、ホース5内に負荷された圧力をニップル4の先端側に設けた前記帯状リング9で緩和し、前記ニップル4の後端側の接着剤8に掛かる圧力を低減することにより、前記ホース5の内管5aを構成する樹脂、接着剤あるいはゴム層のせん断剥離を防ぐことが出来るからである。そして、帯状リング9部分から漏れた内圧の微少漏れは、前記接着剤8でシール出来るためである。

【0044】

そして更に、前記ホース5の内管5aに用いられるゴム層がブチル系ゴムであって、前記接着剤8がハロゲン化ゴム系接着剤からなるのが好ましい。また、前記内管が樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管の場合は、前記接着剤がフェノール系接着剤からなるのが好ましい。

【0045】

このハロゲン化ゴム系あるいはフェノール系の接着剤8を、前記ニップル4の溝部7に塗布し、このニップル4にホース5の先端を差し込んで、ソケット3の加締部3b外周から加締めた後、使用箇所に装着し、使用される時の温度により、前記内管材とこの接着剤8が徐々に熱反応して、前記口金具2のニップル4とホース5との強固な接着力が得られるからである。

【0046】

本発明に係る口金具2とホース5との締結構造は、前記ホース5が、内圧3.5MPa以上の耐圧性を必要とする車両用エアコンホースとして有効である。この様なホースによって、長期に渡る高温と低温の冷熱サイクル下における加圧繰り返し試験、即ち、冷熱インパルス試験に耐え得るホース用の締結構造に適用可能となるからである。

【0047】

以上、本発明に係る口金具とホースの締結構造によれば、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周に設けられた複数のゴム層と、この複数のゴム層間に介在する補強層とからなるホースであって、前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなるので、長期に渡る高温と低温の冷熱サイクル環境下における加圧インパルス試験に耐え得る口金具とホースとの締結構造が可能となる。

【実施例】

【0048】

(1)ゴム層単層の内管からなるホースと口金具の締結構造の特性試験

次に、ホース及び口金具が下記の構成からなり、前図1及び2に示した締結構造を有する試験サンプル(実施例1−1)と、前図1及び2に示した締結構造において、溝部7には接着剤8を塗布するが、矩形溝9aとゴム製帯状リング9を設けない試験サンプル(比較例1−1)と、逆に、矩形溝9aとゴム製帯状リング9は設けるが、溝部7への接着剤8を塗布しない試験サンプル(比較例1−2)とを試作して、これらの締結構造の特性を試験した結果について以下説明する。

【0049】

<ホース構成>

・内 管:塩素化ブチルゴム(内径:11.9mm、厚さ:3.1mm)

・補強糸:ポリエチレンテレフタレート糸の編組体

・外 管:EPDM(外径:22mm、厚さ:0.9mm)

・接着剤:ハロゲン化ゴム系接着剤(ロード・ファー・イースト・インコーポレイテッド製Chemlok 6254)

【0050】

<口金具構成>

・ニップル:アルミニウム合金(外径:12.0mm、内径:8.0mm)

・ソケット:アルミニウム合金

・帯状リング:EPDM(幅:4.0mm、厚さ:1.0mm)

・矩形溝:幅:4.0mm、深さ:1.0mm

【0051】

上記構成に基づく試験サンプルの特性試験結果を、表1にまとめて示す、尚、表1に示された各試験条件は以下の通りである。

<人工老化試験>

この試験は、後述の個別機能試験の前処理である。パイプ側を密閉された口金具とこれに締結されたホースアセンブリからなる試験サンプルの内部を真空状態にして、ホースの自然の曲がりに合わせて人工気象室の中に寝かせ、125℃の温度で72時間放置しておくものとする。

【0052】

<冷熱インパルス試験>

人工老化試験終了後の前記試験サンプルを、軸間距離が350mmのU字形に曲げた状態で両端を固定し、油圧ポンプに接続する。試験用の作動媒体にはPAGオイルを使用し、温度0℃と140℃との冷熱サイクルを、図4に示す様に繰り返しながら、同時に、毎分15回の頻度で圧力値が、0.1〜3.5MPaの範囲を図5に示す様な台形状に変化する圧力衝撃を加えるものとする。この様な圧力インパルスに15万回以上耐えうる必要がある。

【0053】

<振動試験>

冷熱インパルス試験終了後の前記試験サンプルに、内容積1cm3につき0.69gの冷媒を充填した後、試験サンプルの口金具側を振動試験用の取付具に取り付ける。そして、80℃の雰囲気温度において、周波数30Hz、最大振幅を垂直方向に1.6mmとして100時間の間、継続して加振するものとする。試験開始時及び終了時の試験サンプルの重量を測定し、漏れ出た冷媒量を確認する。この冷媒漏れ許容量は5.3gである。

【0054】

<気密試験>

振動試験終了後の前記試験サンプルのホース側を窒素供給源に接続する。そして、このサンプルを、温度21〜32℃の水の中に浸漬した状態で、ホースに0〜3450kPaの圧力を加えるものとする。この時の加圧方法は、700kPaまでは140kPaごと、700kPaから3450kPaまでは345kPaごと増加させながら加圧していき、各段階での圧力は少なくとも10秒間は保持するものとする。この試験での漏れはあってはならない。

【0055】

<破裂試験>

気密試験終了後の前記試験サンプルを室温で放置した状態で、毎分約7MPaの均一な加圧速度で水圧を上昇させていき、破壊が生じた時の圧力をそのホースの破裂強度と見なす。そして、この破壊強度は8.6MPa以上であることが要求される。

【0056】

【表1】

【0057】

表1に示す如く、実施例1−1においては、何れの特性試験も問題なく、破裂試験後の締結部を分解して観察したところ、ゴム製帯状リングのずれやゴム層のクラック発生等の問題点は全く認められなかった。一方、比較例1−1においては、人工老化試験後の冷熱インパルス試験において、1.5万回で作動オイルの漏れを生じた。締結部を分解して観察したところ、内管のゴム層間に剥離が認められた。比較例1−2においては、人工老化試験後の冷熱インパルス試験13万回で作動オイルの漏れを生じた。

【0058】

(2)内管の最内層が樹脂からなるホースと口金具の締結構造の特性試験

更に、内管が、厚さ0.15mmのポリアミド樹脂の最内層とその外周に被覆された厚さ1.3mmのブチル系ゴム層の二層からなる以外は、前記実施例1−1と同一の下記のホース構成と口金具構成を有する試験サンプル(実施例2−1)と、このホースを用いて比較例1−1と同一の締結構造を形成した試験サンプル(比較例2−1)と、このホースを用いて比較例1−2と同一の締結構造を形成した試験サンプル(比較例2−2)とを試作して、これらの締結構造の特性を試験した結果について以下説明する。

【0059】

<ホース構成>

・内 管:ポリアミド樹脂 0.15mm+臭素化ブチルゴム1.3mm

・補強糸:ポリエチレンテレフタレート糸の編組体

・外 管:EPDM(外径:22mm、厚さ:0.9mm)

・接着剤:フェノール系接着剤(株式会社 東洋化学研究所製

(メタロックTN)

【0060】

<口金具構成>

・ニップル:アルミニウム合金(外径:12.0mm、内径:8.0mm)

・ソケット:アルミニウム合金

・帯状リング:EPDM(幅:4.0mm、厚さ:1.0mm)

・矩形溝:幅:4.0mm、深さ:1.0mm

【0061】

上記構成に基づく試験サンプルの特性試験結果を、表2にまとめて示す、尚、表2に示された各試験条件は表1の試験条件と全く同一である。表2において、実施例2−1においては、何れの特性試験も問題なく、破裂試験後の締結部を分解して観察したところ、帯状リングのずれやゴム層のクラック発生等の問題点は全く認められなかった。

【0062】

一方、比較例2−1においては、人工老化試験後の冷熱インパルス試験において、3万回で作動オイルの漏れを発生した。締結部を分解して観察したところ、内管の樹脂と接着剤間に剥離が認められた。比較例2−2においては、人工老化試験後の冷熱インパルス試験11万回で作動オイルの漏れを生じた。

【0063】

【表2】

【0064】

以上、本発明に係る口金具とホースの締結構造によれば、前記ホースが、ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなるので、冷熱インパルス試験に耐え得る口金具とホースとの締結構造が可能となる。

【0065】

また本発明に係る口金具とホースの締結構造によれば、前記内管に用いられる単層のゴム層がブチル系ゴムであって前記接着剤がハロゲン化ゴム系接着剤からなる、または前記内管の最内層が樹脂であって前記接着剤がフェノール系接着剤からなるので、前記ブチル系ゴムとハロゲン化ゴム系接着剤または前記樹脂とフェノール系接着剤とが加熱反応して、前記口金具とホースとの強固な接着力が得られる。

【0066】

本発明に係る実施の形態においては、前記口金具2は、図2に示す如く、パイプ1の先端部をニップル4とし、ソケット3の有孔底部3aを前記ニップル4の軸方向の加締溝4aの位置に合わせ、外周から加締めて一体化されたもので説明したが、本発明に係る口金具2は、前記ソケット3とニップル4とからなる口金具に、前記パイプ先端を溶接や螺合等により接続したものや、前記パイプの接続されていないものも含まれる。

【符号の説明】

【0067】

L:矩形溝の幅, s:帯状リングの幅

1:パイプ, 2:口金具

3:ソケット, 3a:有孔底部, 3b:加締部

4:ニップル, 4a:加締部

5:ホース, 5a:内管, 5b:(繊維)補強層, 5c:ゴム層

7:溝部, 8:接着剤

9:(ゴム製)帯状リング, 9a:矩形溝 9b:スリット

【技術分野】

【0001】

本発明は、口金具とホースの締結構造に関し、更に詳しくは、自動車等の車両用エアコン(エアコンディショナー)の冷媒回路等に用いられる口金具とホースの締結構造に関する。

【背景技術】

【0002】

近年、自動車等の車両の軽量化を目的として、車両用エアコンの冷媒回路にはアルミニウム合金製配管が使用されているが、コンプレッサ等で発生する振動がパイプを共振させ騒音を引き起こす恐れがある。そこで、配管の共振を抑制するために、ゴムやゴムと樹脂とからなるフレキシブルホースが配管の途中に組み込まれて使用されている。

【0003】

この様な車両用エアコンの冷媒回路に用いられるフレキシブルホースでは、一般に、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けた樹脂−ゴム複合構造からなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた複数のゴム層とからなる外管とにより構成されている。そして、この様な構成からなる内管のバリア層で冷媒に対する耐ガス透過性を確保するとともに、外層のゴム層でホースとしての柔軟性、振動吸収性および耐水分透過性を確保し、更に、前記ゴム層を繊維で補強するための繊維補強層を有するのが通常である。

【0004】

また、一般的に、車両用エアコンの内管のゴム層としてはブチルゴム、塩素化ブチルゴム、臭素化ブチルゴムが使用され、樹脂−ゴム複合構造の内管の最内層を形成する樹脂としては、主にポリアミド系の樹脂が多用されている。更に、外層のゴム層としては、ブチルゴム、塩素化ブチルゴム、臭素化ブチルゴムまたはエチレン−プロピレン−ジエン共重合ゴム(以下、EPDMと略す)等がある。

【0005】

そして、前記アルミニウム合金製パイプとフレキシブルホースとの接続には、前記パイプに連結された口金具とこの口金具のニップルに差し込まれたフレキシブルホースとを加締めて締結された締結構造が用いられている。

【0006】

この様な口金具とこの口金具のニップルに差し込まれたフレキシブルホースとを締結された従来例に係る締結構造について、以下図6及び図7を参照しながら説明する。図6は従来例に係るゴムホースの接続継手部と金属ニップルの接続継手部との結合方法を示した説明図、図7は従来例に係る管継手の実施例を示す一部断面図である。

【0007】

図6において、この従来例に係るゴムホースの接続継手部と金属ニップルの接続継手部との結合方法は、(a)管状のニップル21の外周に、接着剤を塗布または接着してコーティング層24を形成する第1工程と、(b)前記コーティング層24の外周に、管状の可撓性ホース22を装着する第2工程と、(c)前記コーティング層24及び前記可撓性ホース22に加熱処理を施す第3工程と、(d)前記ニップル21に接続された継手金具23を加締めて前記可撓性ホース22と前記コーティング層24と前記ニップル21とを一体的に結合する第4工程とを備えている(特許文献1参照)。

【0008】

また、図7に示した従来例に係る管継手は、継手本体30の周溝35にシールリング34が嵌め込まれ、継手本体30に管体を挿入すると、管体がシールリング34を通過して継手本体30と管体とがシールされる管継手であって、周溝35の前後に、シールリング34よりも低い高さの肉盛部36を設けたものである(特許文献2参照)。

【0009】

しかしながら、前記従来例に係る接続継手部の結合方法や管継手は、一定の高温、高圧下における前記継手とホースとの気密性は改善されるものの、冷媒を輸送する自動車等の車両用エアコン用ホースの長期に渡る高温から低温の冷熱サイクル下における加圧繰り返し試験、即ち冷熱インパルス試験に耐え得る締結構造ではない。

【0010】

即ち、前記特許文献1によるニップルと可撓性ホースの結合方法では、高低温の繰り返しによる接着界面の熱歪みと高低圧の繰り返し圧力による応力歪みにより、最内層の樹脂・接着剤・ゴムにせん断剥離が生じ、短時間で漏れが発生する。

【0011】

また、特許文献2による管継手は、本来、ホースを口金具に脱着して使用する際の容易性及びシールリングの離脱防止を特徴とするものであり、本出願の加締部を固定した状態の使用方法とは異なる。更に、Oリング溝の前後に肉盛部を設けるため、ホース内管との接触面積も小さくなってシール性も劣ることとなる。ホース加締部のシール性向上策としてゴム製Oリングが使用されることは一般的に行われることであるが、ホース内圧力が低い圧力の場合は微少漏れが発生する上、ゴム製Oリングの熱劣化により長期のシール性確保は困難であった。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−42366号公報

【特許文献2】特開2004−308794号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

従って、本発明の目的は、自動車等の車両用エアコンの冷媒回路等に用いられ、長期に渡る高温と低温の冷熱サイクル下における加圧繰り返し試験、即ち、冷熱インパルス試験に耐え得る口金具とホースの締結構造を提供することにある。

【課題を解決するための手段】

【0014】

第1の発明に係る口金具とホースの締結構造が採用した手段は、口金具とこの口金具のニップルに差し込まれたホースとを加締めた締結構造において、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた単層もしくは複数のゴム層とからなるホースであって、前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなり、前記ゴム製帯状リングの両端面のうち、前記ニップルの先端側に位置する端面には、円環状のスリットが形成されていることを特徴とする口金具とホースの締結構造。

【0015】

第2の発明に係る口金具とホースの締結構造が採用した手段は、前記内管に用いられる単層のゴム層がブチル系ゴムであって、前記接着剤がハロゲン化ゴム系接着剤からなることを特徴とするものである。

【0016】

第3の発明に係る口金具とホースの締結構造が採用した手段は、前記内管の最内層が樹脂であって、前記接着剤がフェノール系接着剤からなることを特徴とするものである。

【0017】

第4の発明に係る口金具とホースの締結構造が採用した手段は、前記口金具におけるホース外周への加締部の位置が、ニップルに装着された前記ゴム製帯状リングのニップル後端側を加締める様に配設されたことを特徴とするものである。

【0018】

第5の発明に係る口金具とホースの締結構造が採用した手段は、前記ホースが車両用エアコンホースであることを特徴とするものである。

【発明の効果】

【0019】

第1の発明に係る口金具とホースの締結構造によれば、口金具とこの口金具のニップルに差し込まれたホースとを加締めた締結構造において、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた単層もしくは複数のゴム層とからなるホースである。

【0020】

同時に、前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなるので、冷熱インパルス試験に耐え得る口金具とホースとの締結構造が可能となる。

【0021】

即ち、ホース内に負荷された圧力をニップルの先端側に設けた前記ゴム製帯状リングで緩和し、前記ニップルの後端側の接着部に掛かる圧力を低減することにより、前記ホースの内管を構成する樹脂、接着剤あるいはゴム層のせん断剥離を防ぐことが出来る。そして、前記ゴム製帯状リング部分から漏れた内圧の微少漏れは、前記接着剤でシール可能とするものである。

【0022】

また、第2及び第3の発明に係る口金具とホースの締結構造によれば、前記内管に用いられる単層のゴム層がブチル系ゴムであって前記接着剤がハロゲン化ゴム系接着剤からなる、または前記内管の最内層が樹脂であって前記接着剤がフェノール系接着剤からなるので、前記ブチル系ゴムとハロゲン化ゴム系接着剤または前記樹脂とフェノール系接着剤とが加熱反応して、前記口金具とホースとの強固な接着力が得られる。

【0023】

第4の発明に係る口金具とホースの締結構造によれば、前記口金具におけるホース外周への加締部の位置が、ニップルに装着された前記ゴム製帯状リングのニップル後端側を加締める様に配設されたことにより、前記ゴム製帯状リングの後端側が固定されると共に、この帯状リングの先端側がホース内に負荷された圧力により厚さを拡張され、ホース内面と前記矩形溝の底面とに密着してシール性を向上させることが可能となる。

【0024】

一方、第5の発明に係る口金具とホースの締結構造によれば、前記ホースが車両用エアコンホースであるので、内圧3.5MPa以上の高耐圧性を要求される車両用エアコンホース用の締結構造に有効となる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態に係る口金具とホースの締結構造を説明するための一部断面で示した外形図である。

【図2】図1のニップルを説明するための部分切欠断面で示した外形図である。

【図3】本発明の実施の形態の他の例を示し、図1のA部詳細を示す部分断面図である。

【図4】本発明の実施例に係る冷熱インパルス試験における加温サイクル条件を示す図である。

【図5】本発明の実施例に係る冷熱インパルス試験における加圧インパルス条件を示す図である。

【図6】従来例に係るゴムホースの接続継手部と金属ニップルの接続継手部との結合方法を示した説明図である。

【図7】従来例に係る管継手の実施例を示す一部断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について図1〜3を参照しながら説明する。図1は本発明の実施の形態に係る口金具とホースの締結構造を説明するための一部断面で示した外形図、図2は図1のニップルを説明するための部分切欠断面で示した外形図、図3は本発明の実施の形態の他の例を示し、図1のA部詳細を示す部分断面図である。

【0027】

本発明の実施の形態に係る口金具とホースの締結構造は、図1に示す如く、パイプ1に連結された口金具2と、この口金具2のニップル4に差し込まれたホース5とを加締めて締結された締結構造に関する。前記口金具2は、ソケット3の有孔底部3aを、前記ニップル4の軸方向の加締溝4aの位置に合わせ、外周から加締めて一体化されたものである。前記ホース5は、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けられものからなる内管5a、この内管5aの外周に設けられた補強層5b及びゴム層5cとからなる。

【0028】

本発明の実施の形態に係る口金具2とホース5の締結構造は、前記ニップル4の先端側外周に矩形溝9aが形成され、この矩形溝9aにゴム製帯状リング9が装着されると共に、前記ニップル4の後端側外周に溝部7が形成され、この溝部7に接着剤8が塗布されている。そして、前記ニップル4にホース5の先端が差し込まれ、ソケット3の加締部3bを外周から加締めて、前記口金具2とホース5とが接続された締結構造である。

【0029】

次に、本発明に係るホース5につき以下詳細に説明する。前記ホース5は、図1に例示した様に、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管5aと、この内管5aの外周に設けられた補強層5b及びゴム層5cとからなるものを例示したが、前記ゴム層5cは、外面ゴム層一層に限定されることなく、その中間に中間ゴム層を有する場合もあり、また、前記繊維補強層5bが複数層ある場合もある。

【0030】

前記ホース5の内管5aに用いられるゴム材質としては、ブチル系ゴムが好ましい。前記ブチル系ゴムは、塩素化ブチルゴムや臭素化ブチルゴム等のハロゲン化ブチルゴムでも良い。

【0031】

この様なブチル系ゴムは、イソブチレンとイソプレンの共重合体であって、耐熱、耐寒、耐候性、耐薬品性および耐屈曲亀裂性に優れる上、ガス透過性が低いという特性を有するゴムであるからである。また、後述する様に、前記内管5aにブチル系ゴムを用いる場合は、前記ニップル4に塗布する接着剤8はハロゲン化ゴム系接着剤からなるのが、接着力の増大という点から好ましい。

【0032】

また、前記ゴム層5cのゴム材質としては、中間ゴム層も含めブチル系ゴムやEPDMが好ましい。このブチル系ゴムは、上述したように極めてガス透過性が小さく、反発弾性が低いという性質を持ち、耐熱性、耐候性に優れているからである。また、EPDMは、同様に耐熱性、耐候性、耐オゾン性に優れるためである。

【0033】

更に、前記内管5aに用いる樹脂としては、通常ポリアミド樹脂が多用されている。このようなポリアミド樹脂は、PA6,PA66,PA6とPA66の共重合体,PA11,PA12,PA11とPA12の共重合物、変性物、ブレンド物およびPAにオレフィンをブレンドしたもの等が適している。

【0034】

次に、補強層5bについて説明すると、複数本の補強糸を引き揃えて内管5aの外周面に、編組またはスパイラルに巻き付けられて構成される。前記補強糸の材質は特に限定されるものではなく、ポリエステル、ポリアミド、ビニロン等を使用することが出来るが、ゴム層との接着性や耐久性を考慮するとポリエステルが好ましい。

【0035】

一方、前記パイプ1や口金具2には、自動車等の車両用エアコンの冷媒回路用途では、アルミニウム合金や真鍮等、軽量で錆び難い材質のものが用いられるが、その他の用途ではこれらの材質に限定されるものではなく、例えば、銅や鉄を用いることも出来る。

【0036】

そして、本発明に係る前記口金具2とホース5の締結構造は、前記ニップル4の先端側外周に矩形溝9aが形成され、この矩形溝9aにゴム製帯状リング9が装着されると共に、前記ニップル4の後端側外周に溝部7が形成され、この溝部7に接着剤8が塗布されて締結されるものであるが、以下この締結構造の実施の形態について詳細に説明する。

【0037】

本発明の実施の形態に係る口金具2とホース5の締結構造は、前記矩形溝9aの幅Lが、この矩形溝9aに装着されるゴム製帯状リング9の幅sと同一寸法に形成されるのが好ましい。この様に、前記矩形溝9aの幅Lを、この矩形溝9aに装着される帯状リング9の幅sと同一寸法に形成することによって、前記帯状リング9のニップル上の位置が固定されソケット3の加締部3bと帯状リング9の後端側の位置を正確に一致させることが出来、またホース5内面との接触シール面を確保して、確実な高シール性が得られるからである。前記矩形溝9a及び帯状リング9の個数は夫々1個でも良いが、図1に示す如く、2個以上設けるのがシール性を確実にする点から好ましい。

【0038】

一方、前記口金具2におけるホース5外周への加締部3bは、前記矩形溝9a及び帯状リング9を夫々1個設けた場合は前記ニップル4の軸方向に2箇所、図2に示す様に、前記矩形溝9a及び帯状リング9を2個設けた場合は前記ニップル4の軸方向に3箇所、少なくとも前記2個の帯状リング9のうちの何れか1個を前記軸方向に挟み込む位置に配置するのが、より確実なシール性能を得られる。

【0039】

また、前記ホース5外周への加締部3bの位置は、ニップル4に装着された前記ゴム製帯状リング9のニップル後端側を加締める様に配設するのが好ましい。即ち、図1においては、2個の帯状リング9のニップル後端側(ニップル4の奥側)を夫々加締るのである。前記加締部3bの位置をこの様に配設することによって、前記ゴム製帯状リングの後端側が固定されると共に、この帯状リングの先端側がホース内に負荷された圧力により厚さを拡張され、ホース内面と前記矩形溝の底面とに密着してシール性を向上させることが可能となる。

【0040】

更に、前記帯状リング9は、図3に示す如く、ニップル4の先端側から軸方向に円環状にスリット9bを形成された形状を有するものが好ましい。前記ゴム製帯状リング9のニップル先端側にスリット9bが形成されたことにより、ホース内に負荷された圧力を前記ゴム製帯状リング9のスリット部9bで緩和し、更に、前記スリット9bにより上下分割された帯状リング9の先端側が開くことによって、ホース内面と矩形溝底面との接触面のシール性を向上させることが可能となる。

【0041】

一方、前記ニップル4の後端側の外周に形成された溝部7は、タケノコ形状を有するのが好ましい。前記タケノコ形状とは、一般的にホースの差し込み口に使用される口金の外形形状であって、図2に示す如く、軸方向に複数の三角形溝を形成された形状を言う。この様な溝部7の形状をなすことにより、この溝部7に接着剤8を塗布することとあいまって、前記ホース5の内圧によって作用するホース引抜力に抗する抵抗が付与されるのである。

【0042】

ここで、前記溝部7は、前記ニップル4の後端側に1箇設けるのでも良いが、図1及び2に示す如く、2個以上設けるのがホースの抜け防止とシール性を確実にする点から好ましい。また、前記矩形溝9aはニップル4の先端側に、前記溝部7はニップル4の前記矩形溝9aより後端側に配置することが肝要である。

【0043】

前記帯状リング9を、前記溝部7よりニップル4の先端側に配置することによって、ホース5内に負荷された圧力をニップル4の先端側に設けた前記帯状リング9で緩和し、前記ニップル4の後端側の接着剤8に掛かる圧力を低減することにより、前記ホース5の内管5aを構成する樹脂、接着剤あるいはゴム層のせん断剥離を防ぐことが出来るからである。そして、帯状リング9部分から漏れた内圧の微少漏れは、前記接着剤8でシール出来るためである。

【0044】

そして更に、前記ホース5の内管5aに用いられるゴム層がブチル系ゴムであって、前記接着剤8がハロゲン化ゴム系接着剤からなるのが好ましい。また、前記内管が樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管の場合は、前記接着剤がフェノール系接着剤からなるのが好ましい。

【0045】

このハロゲン化ゴム系あるいはフェノール系の接着剤8を、前記ニップル4の溝部7に塗布し、このニップル4にホース5の先端を差し込んで、ソケット3の加締部3b外周から加締めた後、使用箇所に装着し、使用される時の温度により、前記内管材とこの接着剤8が徐々に熱反応して、前記口金具2のニップル4とホース5との強固な接着力が得られるからである。

【0046】

本発明に係る口金具2とホース5との締結構造は、前記ホース5が、内圧3.5MPa以上の耐圧性を必要とする車両用エアコンホースとして有効である。この様なホースによって、長期に渡る高温と低温の冷熱サイクル下における加圧繰り返し試験、即ち、冷熱インパルス試験に耐え得るホース用の締結構造に適用可能となるからである。

【0047】

以上、本発明に係る口金具とホースの締結構造によれば、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周に設けられた複数のゴム層と、この複数のゴム層間に介在する補強層とからなるホースであって、前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなるので、長期に渡る高温と低温の冷熱サイクル環境下における加圧インパルス試験に耐え得る口金具とホースとの締結構造が可能となる。

【実施例】

【0048】

(1)ゴム層単層の内管からなるホースと口金具の締結構造の特性試験

次に、ホース及び口金具が下記の構成からなり、前図1及び2に示した締結構造を有する試験サンプル(実施例1−1)と、前図1及び2に示した締結構造において、溝部7には接着剤8を塗布するが、矩形溝9aとゴム製帯状リング9を設けない試験サンプル(比較例1−1)と、逆に、矩形溝9aとゴム製帯状リング9は設けるが、溝部7への接着剤8を塗布しない試験サンプル(比較例1−2)とを試作して、これらの締結構造の特性を試験した結果について以下説明する。

【0049】

<ホース構成>

・内 管:塩素化ブチルゴム(内径:11.9mm、厚さ:3.1mm)

・補強糸:ポリエチレンテレフタレート糸の編組体

・外 管:EPDM(外径:22mm、厚さ:0.9mm)

・接着剤:ハロゲン化ゴム系接着剤(ロード・ファー・イースト・インコーポレイテッド製Chemlok 6254)

【0050】

<口金具構成>

・ニップル:アルミニウム合金(外径:12.0mm、内径:8.0mm)

・ソケット:アルミニウム合金

・帯状リング:EPDM(幅:4.0mm、厚さ:1.0mm)

・矩形溝:幅:4.0mm、深さ:1.0mm

【0051】

上記構成に基づく試験サンプルの特性試験結果を、表1にまとめて示す、尚、表1に示された各試験条件は以下の通りである。

<人工老化試験>

この試験は、後述の個別機能試験の前処理である。パイプ側を密閉された口金具とこれに締結されたホースアセンブリからなる試験サンプルの内部を真空状態にして、ホースの自然の曲がりに合わせて人工気象室の中に寝かせ、125℃の温度で72時間放置しておくものとする。

【0052】

<冷熱インパルス試験>

人工老化試験終了後の前記試験サンプルを、軸間距離が350mmのU字形に曲げた状態で両端を固定し、油圧ポンプに接続する。試験用の作動媒体にはPAGオイルを使用し、温度0℃と140℃との冷熱サイクルを、図4に示す様に繰り返しながら、同時に、毎分15回の頻度で圧力値が、0.1〜3.5MPaの範囲を図5に示す様な台形状に変化する圧力衝撃を加えるものとする。この様な圧力インパルスに15万回以上耐えうる必要がある。

【0053】

<振動試験>

冷熱インパルス試験終了後の前記試験サンプルに、内容積1cm3につき0.69gの冷媒を充填した後、試験サンプルの口金具側を振動試験用の取付具に取り付ける。そして、80℃の雰囲気温度において、周波数30Hz、最大振幅を垂直方向に1.6mmとして100時間の間、継続して加振するものとする。試験開始時及び終了時の試験サンプルの重量を測定し、漏れ出た冷媒量を確認する。この冷媒漏れ許容量は5.3gである。

【0054】

<気密試験>

振動試験終了後の前記試験サンプルのホース側を窒素供給源に接続する。そして、このサンプルを、温度21〜32℃の水の中に浸漬した状態で、ホースに0〜3450kPaの圧力を加えるものとする。この時の加圧方法は、700kPaまでは140kPaごと、700kPaから3450kPaまでは345kPaごと増加させながら加圧していき、各段階での圧力は少なくとも10秒間は保持するものとする。この試験での漏れはあってはならない。

【0055】

<破裂試験>

気密試験終了後の前記試験サンプルを室温で放置した状態で、毎分約7MPaの均一な加圧速度で水圧を上昇させていき、破壊が生じた時の圧力をそのホースの破裂強度と見なす。そして、この破壊強度は8.6MPa以上であることが要求される。

【0056】

【表1】

【0057】

表1に示す如く、実施例1−1においては、何れの特性試験も問題なく、破裂試験後の締結部を分解して観察したところ、ゴム製帯状リングのずれやゴム層のクラック発生等の問題点は全く認められなかった。一方、比較例1−1においては、人工老化試験後の冷熱インパルス試験において、1.5万回で作動オイルの漏れを生じた。締結部を分解して観察したところ、内管のゴム層間に剥離が認められた。比較例1−2においては、人工老化試験後の冷熱インパルス試験13万回で作動オイルの漏れを生じた。

【0058】

(2)内管の最内層が樹脂からなるホースと口金具の締結構造の特性試験

更に、内管が、厚さ0.15mmのポリアミド樹脂の最内層とその外周に被覆された厚さ1.3mmのブチル系ゴム層の二層からなる以外は、前記実施例1−1と同一の下記のホース構成と口金具構成を有する試験サンプル(実施例2−1)と、このホースを用いて比較例1−1と同一の締結構造を形成した試験サンプル(比較例2−1)と、このホースを用いて比較例1−2と同一の締結構造を形成した試験サンプル(比較例2−2)とを試作して、これらの締結構造の特性を試験した結果について以下説明する。

【0059】

<ホース構成>

・内 管:ポリアミド樹脂 0.15mm+臭素化ブチルゴム1.3mm

・補強糸:ポリエチレンテレフタレート糸の編組体

・外 管:EPDM(外径:22mm、厚さ:0.9mm)

・接着剤:フェノール系接着剤(株式会社 東洋化学研究所製

(メタロックTN)

【0060】

<口金具構成>

・ニップル:アルミニウム合金(外径:12.0mm、内径:8.0mm)

・ソケット:アルミニウム合金

・帯状リング:EPDM(幅:4.0mm、厚さ:1.0mm)

・矩形溝:幅:4.0mm、深さ:1.0mm

【0061】

上記構成に基づく試験サンプルの特性試験結果を、表2にまとめて示す、尚、表2に示された各試験条件は表1の試験条件と全く同一である。表2において、実施例2−1においては、何れの特性試験も問題なく、破裂試験後の締結部を分解して観察したところ、帯状リングのずれやゴム層のクラック発生等の問題点は全く認められなかった。

【0062】

一方、比較例2−1においては、人工老化試験後の冷熱インパルス試験において、3万回で作動オイルの漏れを発生した。締結部を分解して観察したところ、内管の樹脂と接着剤間に剥離が認められた。比較例2−2においては、人工老化試験後の冷熱インパルス試験11万回で作動オイルの漏れを生じた。

【0063】

【表2】

【0064】

以上、本発明に係る口金具とホースの締結構造によれば、前記ホースが、ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなるので、冷熱インパルス試験に耐え得る口金具とホースとの締結構造が可能となる。

【0065】

また本発明に係る口金具とホースの締結構造によれば、前記内管に用いられる単層のゴム層がブチル系ゴムであって前記接着剤がハロゲン化ゴム系接着剤からなる、または前記内管の最内層が樹脂であって前記接着剤がフェノール系接着剤からなるので、前記ブチル系ゴムとハロゲン化ゴム系接着剤または前記樹脂とフェノール系接着剤とが加熱反応して、前記口金具とホースとの強固な接着力が得られる。

【0066】

本発明に係る実施の形態においては、前記口金具2は、図2に示す如く、パイプ1の先端部をニップル4とし、ソケット3の有孔底部3aを前記ニップル4の軸方向の加締溝4aの位置に合わせ、外周から加締めて一体化されたもので説明したが、本発明に係る口金具2は、前記ソケット3とニップル4とからなる口金具に、前記パイプ先端を溶接や螺合等により接続したものや、前記パイプの接続されていないものも含まれる。

【符号の説明】

【0067】

L:矩形溝の幅, s:帯状リングの幅

1:パイプ, 2:口金具

3:ソケット, 3a:有孔底部, 3b:加締部

4:ニップル, 4a:加締部

5:ホース, 5a:内管, 5b:(繊維)補強層, 5c:ゴム層

7:溝部, 8:接着剤

9:(ゴム製)帯状リング, 9a:矩形溝 9b:スリット

【特許請求の範囲】

【請求項1】

口金具とこの口金具のニップルに差し込まれたホースとを加締めた締結構造において、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた単層もしくは複数のゴム層とからなるホースであって、

前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなり、

前記ゴム製帯状リングの両端面のうち、前記ニップルの先端側に位置する端面には、円環状のスリットが形成されていることを特徴とする口金具とホースの締結構造。

【請求項2】

前記内管に用いられる単層のゴム層がブチル系ゴムであって、前記接着剤がハロゲン化ゴム系接着剤からなることを特徴とする請求項1に記載の口金具とホースの締結構造。

【請求項3】

前記内管の最内層が樹脂であって、前記接着剤がフェノール系接着剤からなることを特徴とする請求項1に記載の口金具とホースの締結構造。

【請求項4】

前記ホースが車両用エアコンホースであることを特徴とする請求項1乃至3の何れか一つの項に記載の口金具とホースの締結構造。

【請求項1】

口金具とこの口金具のニップルに差し込まれたホースとを加締めた締結構造において、前記ホースが、ゴム層単層、樹脂層単層または樹脂層の外周にゴム層を設けたものからなる内管と、この内管の外周を覆う補強層と、この補強層の外周に設けられた単層もしくは複数のゴム層とからなるホースであって、

前記ニップルの先端側外周に矩形溝が形成され、この矩形溝にゴム製帯状リングが装着されると共に、前記ニップルの後端側外周に溝部が形成され、この溝部に接着剤が塗布されてなり、

前記ゴム製帯状リングの両端面のうち、前記ニップルの先端側に位置する端面には、円環状のスリットが形成されていることを特徴とする口金具とホースの締結構造。

【請求項2】

前記内管に用いられる単層のゴム層がブチル系ゴムであって、前記接着剤がハロゲン化ゴム系接着剤からなることを特徴とする請求項1に記載の口金具とホースの締結構造。

【請求項3】

前記内管の最内層が樹脂であって、前記接着剤がフェノール系接着剤からなることを特徴とする請求項1に記載の口金具とホースの締結構造。

【請求項4】

前記ホースが車両用エアコンホースであることを特徴とする請求項1乃至3の何れか一つの項に記載の口金具とホースの締結構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−225510(P2012−225510A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2012−156832(P2012−156832)

【出願日】平成24年7月12日(2012.7.12)

【分割の表示】特願2007−134394(P2007−134394)の分割

【原出願日】平成19年5月21日(2007.5.21)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成24年7月12日(2012.7.12)

【分割の表示】特願2007−134394(P2007−134394)の分割

【原出願日】平成19年5月21日(2007.5.21)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

[ Back to top ]