古紙パルプ及びその製造方法

【課題】従来リサイクルが不可能であった石膏ボード古紙から、石膏残渣や建築廃材を効率的に除去し、古紙パルプを容易に製造する方法、及び該方法から製造される、例えば外装用ライナーや中芯の抄造に特に適した古紙パルプを提供すること。

【解決手段】少なくとも、石膏ボード古紙を主成分とする古紙原料を離解工程にて離解処理し、該離解工程を経て石膏分を含有する古紙パルプ原料を得た後、該石膏分を含有する古紙パルプ原料をクリーナーによる処理を主体とした精選工程にて精選処理し、該精選工程を経た精選物を脱水濃縮工程にて脱水濃縮処理することを特徴とする、古紙パルプの製造方法、及び該製造方法にて得られる古紙パルプ。

【解決手段】少なくとも、石膏ボード古紙を主成分とする古紙原料を離解工程にて離解処理し、該離解工程を経て石膏分を含有する古紙パルプ原料を得た後、該石膏分を含有する古紙パルプ原料をクリーナーによる処理を主体とした精選工程にて精選処理し、該精選工程を経た精選物を脱水濃縮工程にて脱水濃縮処理することを特徴とする、古紙パルプの製造方法、及び該製造方法にて得られる古紙パルプ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、古紙パルプ及びその製造方法に関する。さらに詳しくは、廃石膏ボード中の石膏ボード古紙から石膏残渣や建築廃材を効率的に除去し、環境負荷の低減を図りながら、低コストにて、古紙パルプを容易に製造する方法、及び該方法から製造される、例えば外装用ライナーや中芯の抄造に特に適した古紙パルプに関する。

【背景技術】

【0002】

石膏ボードは、主に新聞・雑誌などの回収古紙からリサイクルされたパルプを主体として製造された石膏ボード原紙に、焼石膏(CaSO4+1/2H2O)に水を加えることで21%(重量比)の結晶水を含む2水石膏となった石膏を貼り合わせて形成される。この石膏ボードは、安定性、耐水、耐熱性等に優れ、さらに断熱性、防音性にも優れることや、その加工の容易さから、建築材として広く普及している。

【0003】

一方、家屋の解体現場では多量の廃石膏ボードが発生する。また新築現場においても、石膏ボードを所望の形状に加工(切断)する過程において廃石膏ボードが発生している。従来、このような廃石膏ボードをリサイクルする技術が確立されていなかったことから、廃石膏ボードは産業廃棄物として埋立て処理されていた。

【0004】

近年、環境保護・省資源の観点から、廃石膏ボードから石膏分を回収する取組みが進められており、その一部は既に実現されている。例えば廃石膏ボードを粉砕し、篩い分け後に石膏を焼成して焼石膏を回収する方法が開発されている(以下、回収された石膏を回収石膏という)。

【0005】

しかしながら、前記方法では、篩い分け時に分離された、石膏ボード原紙を多量に含む残渣物の処理に関する問題を解決することはできない。すなわち、篩い分け後の残渣物には石膏ボード原紙が多量に含まれるが、該石膏ボード原紙の表面には、針状に結晶化した石膏が付着しており、紙から容易に引き剥がすことができない。例えば機械的せん断力により、この針状に結晶化した石膏を紙から剥離しようとすると、紙片も共に剥離され、回収石膏の品質に悪影響を与えてしまう。そのため、篩い分け時に振動篩い分け以外の機械的方法を用いて回収石膏を得るのは困難であり、作業効率が悪く、石膏ボード原紙を多量に含む残渣物から石膏を充分に回収することもできない。

【0006】

そこで、前記のごとき機械的な方法ではなく、化学的な方法に着目し、廃石膏ボードを化学的に処理してパルプ成分を回収する方法が提案されている。

【0007】

例えば特許文献1には、石膏−紙接合体を苛性ソーダ水溶液と反応させて消石灰−紙接合体とした後、これに酸水溶液を接触させて消石灰を溶解除去して紙を回収する方法が開示されている。

【0008】

しかしながら、前記化学的な方法では、反応対象とする石膏−紙接合体中の石膏含有量をあらかじめ測定して苛性ソーダ水溶液の使用モル量を決定したり、消石灰−紙接合体中の消石灰含有量をあらかじめ測定して酸水溶液の使用モル量を決定しなければならないほか、さらには消石灰を溶解除去した後に、実際のところ分離、洗浄が必要なため、操作が煩雑で作業性が低いだけでなく、原料である石膏−紙接合体中に通常含まれている建築廃材等の異物を効率的に除去することができないという問題がある。

【0009】

このように、廃石膏ボード中の石膏分は回収されてリサイクルが可能であるものの、石膏分を分離した後の、石膏ボード原紙を多量に含む残渣物については、やはり有効なリサイクル方法が提供されていないのが実情である。

【特許文献1】特開2006−22460号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、前記従来技術に鑑みてなされたものであり、従来リサイクルが不可能であった、廃石膏ボードから回収石膏を分離した後の石膏ボード原紙を多量に含む残渣物から、石膏残渣や建築廃材を効率的に除去し、古紙パルプを容易に製造する方法、及び該方法から製造される、例えば外装用ライナーや中芯の抄造に特に適した古紙パルプを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、少なくとも、石膏ボード古紙を主成分とする古紙原料を離解工程にて離解処理し、該離解工程を経た古紙パルプ原料をクリーナーによる処理を主体とした精選工程にて精選処理し、該精選工程を経た精選物を脱水濃縮工程にて脱水濃縮処理することを特徴とする、古紙パルプの製造方法に関する。

【0012】

さらに本発明は、前記製造方法にて得られる古紙パルプに関する。

【0013】

なお、本発明において、廃石膏ボードから回収石膏を分離した後の、表面に石膏が付着した石膏ボード原紙を多量に含む残渣物を「石膏ボード古紙」という。

【発明の効果】

【0014】

本発明の製造方法によれば、従来リサイクルが不可能であった廃石膏ボード中の石膏ボード古紙から石膏残渣や建築廃材を効率的に除去し、環境負荷の低減を図りながら、低コストにて、古紙パルプを容易に製造することができる。また該製造方法にて得られる本発明の古紙パルプは、例えば外装用ライナーや中芯の抄造に特に適している。

【発明を実施するための最良の形態】

【0015】

本発明の製造方法では、少なくとも次の3つの工程:

(1)離解工程

(2)精選工程

(3)脱水濃縮工程

が行われる。以下にこれらの工程を順に説明する。

【0016】

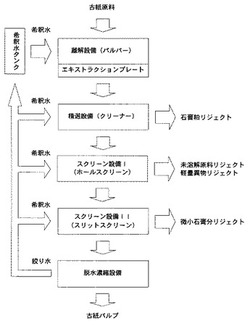

(実施形態1:基本フロー1)

図1に、実施形態1に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0017】

(1)離解工程

まず、この離解工程にて、石膏ボード古紙を主成分とする古紙原料に適宜希釈水を加え、離解処理を施す。なお該石膏ボード古紙は、前記したように、廃石膏ボードを適宜粉砕し、篩い分けて回収石膏を分離した後の、表面に石膏が付着した石膏ボード原紙を多量に含む残渣物である。

【0018】

離解処理に用いる離解設備(パルパー)には特に限定がなく、どのような構造のものでも用いることができる。例えば、タブ内に原料と水とを投入し、タブ下部又は側面に設けたローターの攪拌力によって離解を行うタブ式パルパーがあり、タブ式低濃度パルパー(処理濃度:3.0〜5.5質量%)、タブ式中濃度パルパー(処理濃度:5.5〜13.0質量%)、タブ式高濃度パルパー(処理濃度:13.0〜18.0質量%)のいずれも使用可能である。また、より高濃度での離解を目的とした、異物排出能力に優れた横型ドラム式パルパー等のドラム式パルパーも使用可能であり、未離解の紙そのものに強い機械的せん断力を加える離解方式のパルパーでなければよい。

【0019】

また、バッチ式パルパー及び連続式パルパーのいずれも使用可能である。

【0020】

本実施形態1において、古紙原料の主成分である石膏ボード古紙は、勿論それ単独で用いてもよく、その他の古紙と混合して用いてもよいが、混合する古紙の離解速度が、石膏ボード古紙と比べてあまりにも遅い場合は適切でない。特にバッチ式パルパーで離解する場合、1バッチ当たりの離解時間は古紙の離解速度によって決められるが、混合する古紙が難離解性古紙であると、この難離解性古紙の離解に要する時間分だけ、離解を進行させる必要があり、その間に石膏の砕片化が促進されると考えられる。逆に、石膏の砕片化を抑制するために、離解時間を石膏ボード古紙に合わせると、難離解性古紙が未溶解のまま選別されて排出されるため、歩留りが低下し、省資源化が達成され難くなる。したがって、石膏ボード古紙と共に混合する古紙としては、例えば雑誌古紙、オフィス古紙、トイレット古紙、上質古紙、中質古紙、更紙古紙、新聞古紙、ちらし古紙等、容易に離解可能なものが好ましく、逆に段ボール古紙、クラフト古紙、紙管等は前記条件に合わず、混合する古紙として好ましくない。

【0021】

離解工程における離解濃度は、パルパー内で古紙原料に加わるせん断力を抑制するための条件である。該離解濃度があまりにも低い場合には、離解時にパルプ原料間の摩擦による離解ではなく、パルパーに備わっている離解刃や攪拌羽による機械的せん断力が顕著となる傾向がある。石膏ボード古紙には固形石膏分が多く含まれるため、このような機械的せん断力が大きくなると、石膏分が微細化してしまう。微細化した石膏分は、その後の比重差分離での分離が困難となり易い。したがって、離解濃度は3質量%以上、さらには5.5質量%以上であることが好ましい。また、逆に離解濃度があまりにも高い場合には、繊維間の摩擦が強すぎることにより、石膏分の分散が進み、砕片化が進行する恐れがあるので、該離解濃度は18.0質量%以下であることが好ましい。

【0022】

離解工程における離解pHは、石膏ボード古紙を主成分とする古紙原料と共にパルパー内に投入する離解水(希釈水)のpHである。

【0023】

ここで、石膏ボードを製造する際には、石膏の結晶化のために結晶水を石膏の重量比で21%含ませる。これにより石膏は結晶化するが、石膏ボードの製造工程では、焼石膏にpH7以下の酸性水を加え、結晶化させる。これは、酸性領域で石膏は針状に結晶化し、石膏ボード原紙と貼り合わせる際、この針状に結晶化した石膏が紙繊維に絡むことで高い密着性が得られ、石膏ボードの構造がより強くなるためである。

【0024】

石膏をpH10〜11といったアルカリ性領域で離解すると、離解後に、流送する配管内部にスケーリングが発生する場合がある。このスケーリングの発生原因は明らかではないが、例えば、アルカリ水により2水石膏(CaSO4・2H2O)が一度融解し、その後再結晶したためであると考えられる。

【0025】

以上のことから、酸性領域で石膏は安定体であると考えられるので、離解pHは7.0以下、さらには6.8以下であることが好ましい。また、逆に離解pHがあまりにも低い、すなわちあまりにも強酸性領域であると、pH調整用薬品として硫酸等の強酸性薬品を多量に添加する必要があり、系内に元々混入している炭酸カルシウム(CaCO3)を溶融させ、硫酸カルシウムスケールを発生させる原因となる恐れがあるので、該離解pHは6.0以上であることが好ましい。

【0026】

離解工程における離解時間は、前記離解濃度と同様に、パルパー内で古紙原料に加わるせん断力を抑制するための条件である。該離解時間があまりにも長い場合には、攪拌・離解力が石膏分の砕片化を促進し、石膏残渣が微細化される。2水石膏は比重が2.3程度であるので、次の精選工程においてクリーナーでの除去が可能であるが、微細化が進行し過ぎると、重量クリーナーでの除去効率が低下する。また、石膏ボード原紙自体は15〜20分間程度で離解が完了し、約90質量%以上がパルプ化することが、本発明の発明者が行った試験より知られており、離解時間をこれよりも長く設定し過ぎることは、攪拌・離解力による石膏分の砕片化をより促進させる恐れがあるため、本発明において有効ではない。

【0027】

以上のことから、離解時間は30分以下、さらには25分以下であることが好ましい。また、逆に離解時間があまりにも短いと、石膏ボード古紙を主成分とする古紙原料の離解が不充分となる恐れがあるので、該離解時間は15分以上であることが好ましい。

【0028】

なお、パルパーとして前記パルパーを連続的に用いる場合には、古紙原料のパルパーへの投入頻度と、得られた古紙パルプ原料のパルパーからの抜出速度とから、簡易的に離解時間を計算することが好ましい。

【0029】

また、離解工程における離解温度には特に限定がなく、例えば常温であればよい。さらに、古紙原料のパルパーへの投入速度は、古紙パルプ原料のパルパーからの抜出速度に合わせ、離解時間を加味して設定すればよく、設備の条件を考慮して適宜調整すればよい。

【0030】

かくして離解工程を経て得られた古紙パルプ原料を、パルパーから抜き出して次の精選工程での精選処理に供するが、粗大異物が精選工程に送られないようにするために、パルパー出口にエキストラクションプレートを設けることが好ましい。

【0031】

石膏ボード古紙は、多くの場合、建築、解体現場から発生するため、アルミステーや解体木材等の異物を多量に含む。このため、古紙パルプ原料をパルパーから抜き出して直接精選工程に送ろうとすると、パルパー抜出ポンプの閉塞や配管詰りが発生したり、精選工程にてクリーナー詰りが発生する恐れがある。しかしながら、パルパー出口にエキストラクションプレートを設け、古紙パルプ原料を該エキストラクションプレートを通過させた場合には、アルミステーや解体木材といった粗大異物や、未溶解古紙、粒径が著しく大きい石膏分等が次の精選工程に送られるのを容易に防止することができる。

【0032】

ここで、前記のごとき粗大異物等の通過は防止しなければならないが、古紙パルプ原料中の石膏分は、前記したように、砕片化が促進されて微細化が進行すると、精選工程における精選処理、すなわち精選工程での除去が困難となる。これらのことから、前記エキストラクションプレートは、例えば4.0〜18.0mm、さらには8.0〜11.0mmの長径を有する、丸穴形状又は角型形状であることが好ましい。

【0033】

(2)精選工程

次に、この精選工程にて、前記離解工程を経た古紙パルプ原料を、精選設備(クリーナー)による処理を主体とした精選処理に供する。すなわち、該古紙パルプ原料に適宜希釈水を加え、古紙パルプ原料から石膏分(図1中、「石膏粕リジェクト」と示す)を除去する。

【0034】

精選処理の最初に例えば径が4mm以下のスクリーンを用いると、通常目詰まりの発生が著しく、石膏分を除去することができないため、本実施形態においては、クリーナーによる処理を主体として石膏分を充分に除去する。

【0035】

前記クリーナーとしては、比重差により異物を分離することができるクリーナーを用いることが好ましく、例えば高濃度クリーナー(処理濃度:3.0〜5.0質量%)、中濃度クリーナー(処理濃度:1.0〜3.0質量%)のいずれも使用可能であり、これらを適宜組み合わせ、石膏分を比重差により分離することができる。ただし、石膏の比重は2.3であり、通常の重量異物(例えば鉄は7.8、銅は8.5、アルミニウムは2.7)よりも軽いので、入圧、出圧、加注水圧、濃度等をバランスよく調整することにより、一定以上の大きさの石膏分を古紙パルプ原料中から分離することができる。

【0036】

なお、例えば高濃度クリーナーにて精選処理を施し、石膏分を除去した精選物中にも、破砕化した石膏分が僅かに含まれている場合があるので、石膏分を充分に除去し、得られる精選物の品質をさらに向上させ、古紙パルプの灰分をより低下させるには、古紙パルプ原料を、高濃度クリーナー又は中濃度クリーナーによる精選処理を主体とし、さらに複数段の低濃度クリーナーを組み合わせて精選処理することが好ましい。

【0037】

また、精選工程における処理時間は、精選処理が充分に行われる限り特に限定がなく、例えば作業性等を考慮して適宜調整することが好ましい。

【0038】

さらに、前記したように、石膏の比重は2.3であるので、例えば鉄、銅、アルミニウムといった通常の重量異物に対しては比重差を利用して容易に分離することができるが、例えばビニル系樹脂を含む壁紙等の、石膏との比重差が非常に小さく、クリーナーでの精選処理が困難な異物が含まれている場合には、ホールスクリーンやスリットスクリーンといったスクリーン設備を高濃度クリーナー又は中濃度クリーナーの後段に設け、スクリーン工程にてさらに処理することが好ましい。該スクリーン設備には、精選工程において精選処理に供して得られた精選物とともに、適宜希釈水を加える。

【0039】

前記精選設備(高濃度クリーナー又は中濃度クリーナー)での精選処理後、例えば口径が1.2〜2.0mm、さらには1.7〜2.0mmで丸穴形状のホールスクリーン等のスクリーン設備(図1中、「スクリーン設備I」と示す)にて、3質量%以下の処理濃度で処理を行い、粗い未溶解古紙等の未溶解原料(図1中、「未溶解原料リジェクト」と示す)やクリーナーで除去されなかった軽量異物(図1中、「軽量異物リジェクト」と示す)を除去することが好ましい。

【0040】

さらに前記ホールスクリーン等のスクリーン設備Iによる処理後、例えばスリット幅が0.25〜0.40mm、さらには0.25〜0.30mmのスリットスクリーン等のスクリーン設備(図1中、「スクリーン設備II」と示す)にて、2質量%以下の処理濃度で処理を行い、スリット幅以上の大きさの微小な石膏分や未溶解分(図1中、「微小石膏分リジェクト」と示す)を除去することが好ましい。

【0041】

(3)脱水濃縮工程

次に、この脱水濃縮工程にて、前記精選工程を経た精選物を脱水濃縮処理に供する。

【0042】

脱水濃縮処理に用いる脱水濃縮設備には特に限定がなく、例えば濃度が0.1〜1質量%程度の精選物を、5〜18質量%程度の濃度となるまで脱水濃縮することが可能な設備であればよい。このような脱水濃縮処理により、精選物内に混入している恐れのある、より微細な石膏分を充分に除去することができる。

【0043】

なお、脱水濃縮工程における処理時間は、脱水濃縮処理が充分に行われる限り特に限定がなく、例えば作業性等を考慮して適宜調整することが好ましい。

【0044】

また、脱水濃縮設備から排出される絞り水は、前記離解工程において古紙原料に加える希釈水や、精選工程において古紙パルプ原料に加える希釈水として再利用することができる。

【0045】

かくして脱水濃縮工程を経て、目的とする本発明の古紙パルプを得ることができる。本実施形態1に係る製造方法にて得られる古紙パルプは、好適には例えば以下のような特性(物性)を有する。

【0046】

本実施形態1に係る製造方法にて得られる本発明の古紙パルプの灰分は、JIS P 8251「紙、板紙及びパルプ−灰分試験方法−525℃燃焼法」に記載の方法に準拠して測定して、好ましくは10%以下、さらに好ましくは5〜10%である。本発明の古紙パルプの灰分は、例えば段ボール古紙を主原料とした段ボール古紙パルプや雑誌古紙を主原料とした雑誌古紙パルプの灰分と比較して少ないので、該古紙パルプは、例えば外装用ライナーや中芯の抄造に特に適している。また該古紙パルプは、紙力を維持し易く、抄紙系内でのスケーリングが充分に阻止されるという利点も有する。

【0047】

また、実施形態1に係る製造方法にて得られる古紙パルプは、離解したときに、そのパルプスラリーのpHが好ましくは6.0〜7.1である。本発明の古紙パルプは、このように中性付近のpHを有するので、例えば弱酸性〜中性抄紙を行うライナーの抄造に特に適している。

【0048】

さらに、実施形態1に係る製造方法にて古紙原料の主成分として用いられる石膏ボード古紙は、その原紙(石膏ボード原紙)が機械パルプ、段ボール古紙パルプ、雑誌古紙パルプ等を主原料としたものであるので、該製造方法にて得られる本発明の古紙パルプは、例えば外装用ライナーや中芯の原料パルプに適した機械的強度を有する。

【0049】

以下の表1に、実施形態1に係る製造方法にて得られる古紙パルプ(表1中、「石膏ボード古紙パルプ」と示す)のより好ましい特性(物性)と、従来の段ボール古紙パルプ及び雑誌古紙パルプの特性(物性)とについて、まとめて示す。

【表1】

【0050】

(実施形態2:基本フロー2)

図2に、実施形態2に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0051】

実施形態2に係る製造方法において、(1)離解工程、(2)精選工程及び(3)脱水濃縮工程は、いずれも前記実施形態1に係る製造方法における工程と各々同様である。したがって、ここでは実施形態1と異なる工程についてのみ説明する。

【0052】

実施形態1に係る製造方法では、離解工程を経て得られた古紙パルプ原料を、パルパーから抜き出して次の精選工程での精選処理に供する前に、粗大異物が精選工程に送られないようにするために、パルパー出口にエキストラクションプレートを設けて処理することが好ましいが、本実施形態2では、該エキストラクションプレートを設けるかわりに、パルパーから古紙パルプ原料を抜き出した直後に、別のスクリーニング設備によるスクリーニング工程を行う。

【0053】

前記スクリーニング工程は、用いる古紙原料の主成分である石膏ボード古紙の品質が悪く、例えば木系、金属系、プラスチック系の粗大異物が含まれている場合に行うことが好ましい。

【0054】

スクリーニング設備には特に限定がないが、前記のごとき粗大異物の通過は防止しなければならないが、古紙パルプ原料中の石膏分は、前記したように、砕片化が促進されて微細化が進行すると、精選工程における精選処理、すなわち精選工程での除去が困難となる。これらのことから、スクリーニング設備としては、例えば4.0〜18.0mm、さらには8.0〜11.0mmの長径を有する、丸穴形状又は角型形状のスクリーンプレート等が好ましい。

【0055】

かくして本実施形態2に係る製造方法にて得られる古紙パルプも、好適には例えば前記実施形態1に係る製造方法にて得られる古紙パルプと同様の特性(物性)を有する。

【0056】

(実施形態3:基本フロー3)

図3に、実施形態3に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0057】

実施形態3に係る製造方法において、(1)離解工程、(2)精選工程及び(3)脱水濃縮工程と、該離解工程直後のスクリーニング工程とは、基本的には、いずれも前記実施形態2に係る製造方法における工程と各々同様である。したがって、ここでは実施形態2と異なる工程についてのみ説明する。

【0058】

実施形態2に係る製造方法では、用いる古紙原料の主成分である石膏ボード古紙の品質が悪く、例えば木系、金属系、プラスチック系の粗大異物が含まれている場合に、離解工程における離解処理を終え、パルパーから古紙パルプ原料を抜き出した直後に、スクリーニング設備によるスクリーニング工程を行ってこれらの粗大異物が精選工程に送られないようにするが、本実施形態3では、さらに離解工程で用いるパルパーにメタルトラップを設け、金属系粗大異物の除去を早期に行う。

【0059】

前記メタルトラップをパルパーに設けることにより、離解工程において金属系粗大異物が早期に除去されるので、パルパーの劣化を防止すると共に、パルパー抜き出し詰まりも防止することができる。

【0060】

メタルトラップによる金属系粗大異物を除去しながら離解処理を行い、得られた古紙パルプ原料を直にスクリーニングするが、本実施形態3では、金属系粗大異物が既に除去されているので、該スクリーニングにより木系、プラスチック系粗大異物が除去される。

【0061】

なお、本実施形態3に係る製造方法では、精選設備(高濃度クリーナー又は中濃度クリーナー)での精選処理後に好適に行われる、ホールスクリーン等のスクリーン設備(図3中の「スクリーン設備I」)による処理での処理濃度が、3.0質量%以下であることが好ましい。

【0062】

かくして本実施形態3に係る製造方法にて得られる古紙パルプも、好適には例えば前記実施形態2に係る製造方法にて得られる古紙パルプと同様の特性(物性)を有する。

【0063】

(実施形態4:応用フロー)

図4に、実施形態4に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0064】

実施形態4に係る製造方法において、(1)離解工程、(2)精選工程及び(3)脱水濃縮工程と、該離解工程で用いるパルパー出口に設けたエキストラクションプレートでの処理とは、基本的には、いずれも前記実施形態1に係る製造方法における工程と各々同様である。したがって、ここでは実施形態1と異なる工程についてのみ説明する。

【0065】

まず、本実施形態4に係る製造方法では、用いる古紙原料の主成分である石膏ボード古紙の品質が悪く、例えば木系、金属系、プラスチック系の粗大異物が含まれている場合や、石膏ボード古紙の処理量が多い場合には、離解工程における離解処理の際に、別途スクリーニング設備を設けてスクリーニング工程を行い、これらの粗大異物がパルパー出口に設けたエキストラクションプレートに送られないようにする。

【0066】

本実施形態4におけるスクリーニング工程では、スクリーニング設備として、重量リジェクト中の金属系粗大重量異物を遠心分離や単純沈降によって比重差分離することが可能な設備と、軽量リジェクト中の木系、プラスチック系粗大軽量異物をスクリーニングによって除去することが可能な設備とが組み合わされたものが用いられる。このようなスクリーニング設備での処理により、これら粗大重量異物及び粗大軽量異物を連続的に分離除去することができ、かつ粗大異物の破砕化及び金属系粗大異物による設備劣化を防止することができる。

【0067】

本実施形態4において、前記スクリーニング工程を経た古紙原料はパルパー内に再度投入され、離解処理が施される。このように、本実施形態4では、パルパーとスクリーニング設備との間で古紙原料を循環させて処理が行われる(このような古紙原料を、図4中「循環原料」と示す)。

【0068】

さらに本実施形態4に係る製造方法では、スリットスクリーン等のスクリーン設備(図4中の「スクリーン設備II」)による処理でスリット幅以上の大きさの微細石膏分(図4中、「リジェクトA」と示す)を除去した後、該微細石膏分を低濃度クリーナー(処理濃度:0.6質量%以下)にて精選処理し、前記スリット幅以上の大きさの微細石膏分を系外へ除去し(このような系外へ除去される微細石膏分を、図4中「リジェクトB」と示す)、得られた精選物(図4中、「回収原料」と示す)を次の脱水濃縮設備へと送る。本実施形態4におけるこのようなスクリーン設備及び低濃度クリーナーを組み合わせた処理により、最終的に得られる古紙パルプ中の灰分をさらに少なくすることができる。

【0069】

なお、前記スリットスクリーン等のスクリーン設備IIでの処理で得られる微細石膏分に適宜希釈水を加え、これを次に低濃度クリーナーにて精選処理するが、該希釈水には、脱水濃縮工程において脱水濃縮設備から排出される絞り水を利用することができる。

【0070】

また、前記スクリーン設備IIでの処理において、例えばスリットスクリーンのスリット幅未満の大きさを有する精選物は、勿論、低濃度クリーナーへ送られることはなく、直接次の脱水濃縮設備へと送られ、脱水濃縮処理に供される。

【0071】

かくして本実施形態4に係る製造方法にて得られる古紙パルプも、好適には例えば前記実施形態1に係る製造方法にて得られる古紙パルプと同様の特性(物性)を有するが、前記したように、その灰分はさらに少ない。

【0072】

このように、本発明の製造方法によれば、従来リサイクルが不可能であった廃石膏ボード中の石膏ボード古紙から石膏残渣や建築廃材を効率的に除去し、環境負荷の低減を図りながら、低コストにて、古紙パルプを容易に製造することができる。また該製造方法にて得られる本発明の古紙パルプは、灰分が少なく、適宜良好な機械的強度を有し、そのパルプスラリーが中性付近のpHを有するので、例えば外装用ライナーや中芯の抄造に特に適している。

【0073】

次に、本発明の古紙パルプ及びその製造方法を以下の実施例に基づいてさらに詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0074】

実施例1−1〜18

図1の概略フロー図に沿って古紙パルプを製造した。

【0075】

(1)離解工程

タブ式低濃度パルパー(処理濃度:5.0質量%)又はタブ式高濃度パルパー(処理濃度:15.0質量%)に石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行い、古紙パルプ原料とした。

【0076】

得られた古紙パルプ原料を、パルパー出口に設けたエキストラクションプレート(長径:10.0mm、丸穴形状)を通過させ、パルパーから抜き出した。古紙パルプ原料のパルプ歩留りを表2に示す。

【0077】

(2)精選工程

パルパーから抜き出した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)で処理後、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を、次いでスリットスクリーン(スリット幅:0.25mm)による処理にて微小石膏分を除去した。この後、さらに低濃度クリーナー(処理濃度:1.5質量%以下)を組み合わせて精選処理し、石膏分を系外へと除去して精選物を得た。精選物の濃度を表2に示す。

【0078】

(3)脱水濃縮工程

得られた精選物を、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0079】

得られた古紙パルプについて、以下の方法にて各特性(物性)を測定した。これらの結果を表3に示す。

【0080】

(a)灰分

JIS P 8251「紙、板紙及びパルプ−灰分試験方法−525℃燃焼法」に記載の方法に準拠して測定した。

【0081】

(b)パルプスラリーのpH

サンプルスラリーを濾紙(C5、ADVANTEC社製)にて約250mL濾過し、濾液のpHをガラス電極式水素イオン濃度計(形式:D−13、(株)堀場製作所製)にて測定した。

【0082】

(c)カナディアンスタンダードフリーネス(CSF)

JIS P 8251「パルプのろ水度試験方法」に記載の方法に準拠し、カナディアンスタンダードフリーネステスター(型番:カナダ標準濾水度計、(株)東洋精機製作所製)を用いて測定した。

【0083】

(d)比破裂強度

JIS P 8222「試験用手抄き紙の調整方法」に記載の方法に準拠して作成したパルプシートを、JIS P 8223「試験用手抄き紙−物理的特性の試験方法」に規定されている、JIS P 8112「紙及び板紙のミューレン低圧破裂試験機による破裂強さ試験方法」に記載の方法に準拠して測定した。

【0084】

(e)比引裂強度

JIS P 8222「試験用手抄き紙の調整方法」に記載の方法に準拠して作成したパルプシートを、JIS P 8223「試験用手抄き紙−物理的特性の試験方法」に規定されている、JIS P 8116「紙−引裂強さ試験方法−エレメンドルフ型引裂試験機法」に記載の方法に準拠して測定した。

【0085】

(f)比リング強度

JIS P 8222「試験用手抄き紙の調整方法」に記載の方法に準拠して作成したパルプシートを、JIS P 8223「試験用手抄き紙−物理的特性の試験方法」に規定されている、JIS P 8126「紙及び板紙−圧縮強さ試験方法−リングクラッシュ法」に記載の方法に準拠して測定した。

【0086】

表3に示された結果から、本発明の実施形態1に係る製造方法にて得られた古紙パルプは、灰分が比較的少なく、パルプスラリーのpHが略中性付近であり、かつ良好な機械的強度を具備したものであることがわかる。

【0087】

実施例2

図2の概略フロー図に沿って古紙パルプを製造した。

【0088】

(1)離解工程

タブ式高濃度パルパー(処理濃度:15.0質量%)に、粗大異物を多量に含む石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行い、パルパーから抜き出して古紙パルプ原料を得た。古紙パルプ原料のパルプ歩留りを表2に示す。

【0089】

次に、パルパーから抜き出した古紙パルプ原料を、スクリーンプレート(長径:10.0mm、丸穴形状)に通し、木系、金属系及びプラスチック系粗大異物を系外へと除去した。

【0090】

(2)精選工程

スクリーンプレートにて粗大異物を除去した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)で処理後、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を、次いでスリットスクリーン(スリット幅:0.25mm)による処理にて微小石膏分を除去した。この後、さらに低濃度クリーナー(処理濃度:1.5質量%以下)を組み合わせて精選処理し、石膏分を系外へと除去して精選物を得た。精選物の濃度を表2に示す。

【0091】

(3)脱水濃縮工程

得られた精選物を、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0092】

得られた古紙パルプについて、実施例1−1〜18と同様にして各特性(物性)を測定した。これらの結果を表3に示す。

【0093】

表3に示された結果から、本発明の実施形態2に係る製造方法にて得られた古紙パルプは、灰分が10%以下と少なく、パルプスラリーのpHが中性付近であり、かつ優れた機械的強度を具備したものであることがわかる。

【0094】

実施例3

図3の概略フロー図に沿って古紙パルプを製造した。

【0095】

(1)離解工程

タブ式高濃度パルパー(処理濃度:15.0質量%)に、粗大異物を多量に含む石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行い、パルパーから抜き出して古紙パルプ原料を得た。古紙パルプ原料のパルプ歩留りを表2に示す。

【0096】

なお、前記パルパーには、メタルトラップが設けられており、この離解工程中に、系内の金属系粗大異物をメタルトラップにて系外へと除去した。

【0097】

次に、パルパーから抜き出した古紙パルプ原料を、スクリーンプレート(長径:10.0mm、丸穴形状)に通し、木系及びプラスチック系粗大異物を系外へと除去した。

【0098】

(2)精選工程

メタルトラップ及びスクリーンプレートにて粗大異物を除去した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)で処理後、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を、次いでスリットスクリーン(スリット幅:0.25mm)による処理にて微小石膏分を除去した。この後、さらに低濃度クリーナー(処理濃度:1.5質量%以下)を組み合わせて精選処理し、石膏分を系外へと除去して精選物を得た。精選物の濃度を表2に示す。

【0099】

(3)脱水濃縮工程

得られた精選物を、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0100】

得られた古紙パルプについて、実施例1−1〜18と同様にして各特性(物性)を測定した。これらの結果を表3に示す。

【0101】

表3に示された結果から、本発明の実施形態3に係る製造方法にて得られた古紙パルプは、灰分が10%以下と少なく、パルプスラリーのpHが中性付近であり、かつ優れた機械的強度を具備したものであることがわかる。

【0102】

実施例4

図4の概略フロー図に沿って古紙パルプを製造した。

【0103】

(1)離解工程

タブ式高濃度パルパー(処理濃度:15.0質量%)に粗大異物を多量に含む石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行った。

【0104】

さらに前記離解処理と同時に、別途設けたスクリーニング設備(金属系粗大重量異物を遠心分離によって比重差分離可能な設備と、木系、プラスチック系粗大軽量異物をスクリーニングによって除去可能な設備とを組み合わせたもの)にてスクリーニングを行い、金属系粗大重量異物と木系、プラスチック系粗大軽量異物とを、連続的に系外へと分離除去した。

【0105】

前記スクリーニング設備にてスクリーニングされた石膏ボード古紙を、パルパー内に再度投入し、パルパーとスクリーニング設備との間で石膏ボード古紙を循環させて処理し、古紙パルプ原料を得た。

【0106】

得られた古紙パルプ原料を、パルパー出口に設けたエキストラクションプレート(長径:10.0mm、丸穴形状)を通過させ、パルパーから抜き出した。古紙パルプ原料のパルプ歩留りを表2に示す。

【0107】

(2)精選工程

パルパーから抜き出した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)にて精選処理し、石膏分を系外へと除去して精選物を得た。

【0108】

次に、得られた精選物に希釈水を加え、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を除去し、さらにスリットスクリーン(スリット幅:0.25mm)による処理にてスリット幅以上の大きさの微細石膏分を除去して処理物(微細石膏分)を得た。次いでこの処理物を低濃度クリーナー(処理濃度:0.5質量%)にて精選処理し、スリット幅以上の大きさの微細石膏分を系外へと除去して精選物(回収原料)を得た。スリットスクリーンのスリット幅未満の大きさを有し、低濃度クリーナーに送られなかった精選物及び回収原料の濃度を表2に示す。

【0109】

(3)脱水濃縮工程

前記スリットスクリーンのスリット幅未満の大きさを有し、低濃度クリーナーに送られなかった精選物と回収原料とを、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0110】

得られた古紙パルプについて、実施例1−1〜18と同様にして各特性(物性)を測定した。これらの結果を表3示す。

【0111】

表3に示された結果から、本発明の実施形態4に係る製造方法にて得られた古紙パルプは、灰分が5%と極めて少なく、パルプスラリーのpHが中性付近であり、かつ優れた機械的強度を具備したものであることがわかる。また、この製造方法では、精選工程と脱水濃縮工程との間で、スリットスクリーンと低濃度クリーナーとを組み合わせた循環処理が行われるので、得られた古紙パルプの灰分がさらに少ないことがわかる。

【0112】

【表2】

【表3】

【産業上の利用可能性】

【0113】

本発明の製造方法により、従来リサイクルが不可能であった石膏ボード古紙のリサイクルが可能となる。また本発明の古紙パルプは、例えば外装用ライナーや中芯の抄造等に特に好適に利用することができる。

【図面の簡単な説明】

【0114】

【図1】実施形態1に係る古紙パルプの製造方法の工程を表した概略フロー図

【図2】実施形態2に係る古紙パルプの製造方法の工程を表した概略フロー図

【図3】実施形態3に係る古紙パルプの製造方法の工程を表した概略フロー図

【図4】実施形態4に係る古紙パルプの製造方法の工程を表した概略フロー図

【技術分野】

【0001】

本発明は、古紙パルプ及びその製造方法に関する。さらに詳しくは、廃石膏ボード中の石膏ボード古紙から石膏残渣や建築廃材を効率的に除去し、環境負荷の低減を図りながら、低コストにて、古紙パルプを容易に製造する方法、及び該方法から製造される、例えば外装用ライナーや中芯の抄造に特に適した古紙パルプに関する。

【背景技術】

【0002】

石膏ボードは、主に新聞・雑誌などの回収古紙からリサイクルされたパルプを主体として製造された石膏ボード原紙に、焼石膏(CaSO4+1/2H2O)に水を加えることで21%(重量比)の結晶水を含む2水石膏となった石膏を貼り合わせて形成される。この石膏ボードは、安定性、耐水、耐熱性等に優れ、さらに断熱性、防音性にも優れることや、その加工の容易さから、建築材として広く普及している。

【0003】

一方、家屋の解体現場では多量の廃石膏ボードが発生する。また新築現場においても、石膏ボードを所望の形状に加工(切断)する過程において廃石膏ボードが発生している。従来、このような廃石膏ボードをリサイクルする技術が確立されていなかったことから、廃石膏ボードは産業廃棄物として埋立て処理されていた。

【0004】

近年、環境保護・省資源の観点から、廃石膏ボードから石膏分を回収する取組みが進められており、その一部は既に実現されている。例えば廃石膏ボードを粉砕し、篩い分け後に石膏を焼成して焼石膏を回収する方法が開発されている(以下、回収された石膏を回収石膏という)。

【0005】

しかしながら、前記方法では、篩い分け時に分離された、石膏ボード原紙を多量に含む残渣物の処理に関する問題を解決することはできない。すなわち、篩い分け後の残渣物には石膏ボード原紙が多量に含まれるが、該石膏ボード原紙の表面には、針状に結晶化した石膏が付着しており、紙から容易に引き剥がすことができない。例えば機械的せん断力により、この針状に結晶化した石膏を紙から剥離しようとすると、紙片も共に剥離され、回収石膏の品質に悪影響を与えてしまう。そのため、篩い分け時に振動篩い分け以外の機械的方法を用いて回収石膏を得るのは困難であり、作業効率が悪く、石膏ボード原紙を多量に含む残渣物から石膏を充分に回収することもできない。

【0006】

そこで、前記のごとき機械的な方法ではなく、化学的な方法に着目し、廃石膏ボードを化学的に処理してパルプ成分を回収する方法が提案されている。

【0007】

例えば特許文献1には、石膏−紙接合体を苛性ソーダ水溶液と反応させて消石灰−紙接合体とした後、これに酸水溶液を接触させて消石灰を溶解除去して紙を回収する方法が開示されている。

【0008】

しかしながら、前記化学的な方法では、反応対象とする石膏−紙接合体中の石膏含有量をあらかじめ測定して苛性ソーダ水溶液の使用モル量を決定したり、消石灰−紙接合体中の消石灰含有量をあらかじめ測定して酸水溶液の使用モル量を決定しなければならないほか、さらには消石灰を溶解除去した後に、実際のところ分離、洗浄が必要なため、操作が煩雑で作業性が低いだけでなく、原料である石膏−紙接合体中に通常含まれている建築廃材等の異物を効率的に除去することができないという問題がある。

【0009】

このように、廃石膏ボード中の石膏分は回収されてリサイクルが可能であるものの、石膏分を分離した後の、石膏ボード原紙を多量に含む残渣物については、やはり有効なリサイクル方法が提供されていないのが実情である。

【特許文献1】特開2006−22460号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、前記従来技術に鑑みてなされたものであり、従来リサイクルが不可能であった、廃石膏ボードから回収石膏を分離した後の石膏ボード原紙を多量に含む残渣物から、石膏残渣や建築廃材を効率的に除去し、古紙パルプを容易に製造する方法、及び該方法から製造される、例えば外装用ライナーや中芯の抄造に特に適した古紙パルプを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、少なくとも、石膏ボード古紙を主成分とする古紙原料を離解工程にて離解処理し、該離解工程を経た古紙パルプ原料をクリーナーによる処理を主体とした精選工程にて精選処理し、該精選工程を経た精選物を脱水濃縮工程にて脱水濃縮処理することを特徴とする、古紙パルプの製造方法に関する。

【0012】

さらに本発明は、前記製造方法にて得られる古紙パルプに関する。

【0013】

なお、本発明において、廃石膏ボードから回収石膏を分離した後の、表面に石膏が付着した石膏ボード原紙を多量に含む残渣物を「石膏ボード古紙」という。

【発明の効果】

【0014】

本発明の製造方法によれば、従来リサイクルが不可能であった廃石膏ボード中の石膏ボード古紙から石膏残渣や建築廃材を効率的に除去し、環境負荷の低減を図りながら、低コストにて、古紙パルプを容易に製造することができる。また該製造方法にて得られる本発明の古紙パルプは、例えば外装用ライナーや中芯の抄造に特に適している。

【発明を実施するための最良の形態】

【0015】

本発明の製造方法では、少なくとも次の3つの工程:

(1)離解工程

(2)精選工程

(3)脱水濃縮工程

が行われる。以下にこれらの工程を順に説明する。

【0016】

(実施形態1:基本フロー1)

図1に、実施形態1に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0017】

(1)離解工程

まず、この離解工程にて、石膏ボード古紙を主成分とする古紙原料に適宜希釈水を加え、離解処理を施す。なお該石膏ボード古紙は、前記したように、廃石膏ボードを適宜粉砕し、篩い分けて回収石膏を分離した後の、表面に石膏が付着した石膏ボード原紙を多量に含む残渣物である。

【0018】

離解処理に用いる離解設備(パルパー)には特に限定がなく、どのような構造のものでも用いることができる。例えば、タブ内に原料と水とを投入し、タブ下部又は側面に設けたローターの攪拌力によって離解を行うタブ式パルパーがあり、タブ式低濃度パルパー(処理濃度:3.0〜5.5質量%)、タブ式中濃度パルパー(処理濃度:5.5〜13.0質量%)、タブ式高濃度パルパー(処理濃度:13.0〜18.0質量%)のいずれも使用可能である。また、より高濃度での離解を目的とした、異物排出能力に優れた横型ドラム式パルパー等のドラム式パルパーも使用可能であり、未離解の紙そのものに強い機械的せん断力を加える離解方式のパルパーでなければよい。

【0019】

また、バッチ式パルパー及び連続式パルパーのいずれも使用可能である。

【0020】

本実施形態1において、古紙原料の主成分である石膏ボード古紙は、勿論それ単独で用いてもよく、その他の古紙と混合して用いてもよいが、混合する古紙の離解速度が、石膏ボード古紙と比べてあまりにも遅い場合は適切でない。特にバッチ式パルパーで離解する場合、1バッチ当たりの離解時間は古紙の離解速度によって決められるが、混合する古紙が難離解性古紙であると、この難離解性古紙の離解に要する時間分だけ、離解を進行させる必要があり、その間に石膏の砕片化が促進されると考えられる。逆に、石膏の砕片化を抑制するために、離解時間を石膏ボード古紙に合わせると、難離解性古紙が未溶解のまま選別されて排出されるため、歩留りが低下し、省資源化が達成され難くなる。したがって、石膏ボード古紙と共に混合する古紙としては、例えば雑誌古紙、オフィス古紙、トイレット古紙、上質古紙、中質古紙、更紙古紙、新聞古紙、ちらし古紙等、容易に離解可能なものが好ましく、逆に段ボール古紙、クラフト古紙、紙管等は前記条件に合わず、混合する古紙として好ましくない。

【0021】

離解工程における離解濃度は、パルパー内で古紙原料に加わるせん断力を抑制するための条件である。該離解濃度があまりにも低い場合には、離解時にパルプ原料間の摩擦による離解ではなく、パルパーに備わっている離解刃や攪拌羽による機械的せん断力が顕著となる傾向がある。石膏ボード古紙には固形石膏分が多く含まれるため、このような機械的せん断力が大きくなると、石膏分が微細化してしまう。微細化した石膏分は、その後の比重差分離での分離が困難となり易い。したがって、離解濃度は3質量%以上、さらには5.5質量%以上であることが好ましい。また、逆に離解濃度があまりにも高い場合には、繊維間の摩擦が強すぎることにより、石膏分の分散が進み、砕片化が進行する恐れがあるので、該離解濃度は18.0質量%以下であることが好ましい。

【0022】

離解工程における離解pHは、石膏ボード古紙を主成分とする古紙原料と共にパルパー内に投入する離解水(希釈水)のpHである。

【0023】

ここで、石膏ボードを製造する際には、石膏の結晶化のために結晶水を石膏の重量比で21%含ませる。これにより石膏は結晶化するが、石膏ボードの製造工程では、焼石膏にpH7以下の酸性水を加え、結晶化させる。これは、酸性領域で石膏は針状に結晶化し、石膏ボード原紙と貼り合わせる際、この針状に結晶化した石膏が紙繊維に絡むことで高い密着性が得られ、石膏ボードの構造がより強くなるためである。

【0024】

石膏をpH10〜11といったアルカリ性領域で離解すると、離解後に、流送する配管内部にスケーリングが発生する場合がある。このスケーリングの発生原因は明らかではないが、例えば、アルカリ水により2水石膏(CaSO4・2H2O)が一度融解し、その後再結晶したためであると考えられる。

【0025】

以上のことから、酸性領域で石膏は安定体であると考えられるので、離解pHは7.0以下、さらには6.8以下であることが好ましい。また、逆に離解pHがあまりにも低い、すなわちあまりにも強酸性領域であると、pH調整用薬品として硫酸等の強酸性薬品を多量に添加する必要があり、系内に元々混入している炭酸カルシウム(CaCO3)を溶融させ、硫酸カルシウムスケールを発生させる原因となる恐れがあるので、該離解pHは6.0以上であることが好ましい。

【0026】

離解工程における離解時間は、前記離解濃度と同様に、パルパー内で古紙原料に加わるせん断力を抑制するための条件である。該離解時間があまりにも長い場合には、攪拌・離解力が石膏分の砕片化を促進し、石膏残渣が微細化される。2水石膏は比重が2.3程度であるので、次の精選工程においてクリーナーでの除去が可能であるが、微細化が進行し過ぎると、重量クリーナーでの除去効率が低下する。また、石膏ボード原紙自体は15〜20分間程度で離解が完了し、約90質量%以上がパルプ化することが、本発明の発明者が行った試験より知られており、離解時間をこれよりも長く設定し過ぎることは、攪拌・離解力による石膏分の砕片化をより促進させる恐れがあるため、本発明において有効ではない。

【0027】

以上のことから、離解時間は30分以下、さらには25分以下であることが好ましい。また、逆に離解時間があまりにも短いと、石膏ボード古紙を主成分とする古紙原料の離解が不充分となる恐れがあるので、該離解時間は15分以上であることが好ましい。

【0028】

なお、パルパーとして前記パルパーを連続的に用いる場合には、古紙原料のパルパーへの投入頻度と、得られた古紙パルプ原料のパルパーからの抜出速度とから、簡易的に離解時間を計算することが好ましい。

【0029】

また、離解工程における離解温度には特に限定がなく、例えば常温であればよい。さらに、古紙原料のパルパーへの投入速度は、古紙パルプ原料のパルパーからの抜出速度に合わせ、離解時間を加味して設定すればよく、設備の条件を考慮して適宜調整すればよい。

【0030】

かくして離解工程を経て得られた古紙パルプ原料を、パルパーから抜き出して次の精選工程での精選処理に供するが、粗大異物が精選工程に送られないようにするために、パルパー出口にエキストラクションプレートを設けることが好ましい。

【0031】

石膏ボード古紙は、多くの場合、建築、解体現場から発生するため、アルミステーや解体木材等の異物を多量に含む。このため、古紙パルプ原料をパルパーから抜き出して直接精選工程に送ろうとすると、パルパー抜出ポンプの閉塞や配管詰りが発生したり、精選工程にてクリーナー詰りが発生する恐れがある。しかしながら、パルパー出口にエキストラクションプレートを設け、古紙パルプ原料を該エキストラクションプレートを通過させた場合には、アルミステーや解体木材といった粗大異物や、未溶解古紙、粒径が著しく大きい石膏分等が次の精選工程に送られるのを容易に防止することができる。

【0032】

ここで、前記のごとき粗大異物等の通過は防止しなければならないが、古紙パルプ原料中の石膏分は、前記したように、砕片化が促進されて微細化が進行すると、精選工程における精選処理、すなわち精選工程での除去が困難となる。これらのことから、前記エキストラクションプレートは、例えば4.0〜18.0mm、さらには8.0〜11.0mmの長径を有する、丸穴形状又は角型形状であることが好ましい。

【0033】

(2)精選工程

次に、この精選工程にて、前記離解工程を経た古紙パルプ原料を、精選設備(クリーナー)による処理を主体とした精選処理に供する。すなわち、該古紙パルプ原料に適宜希釈水を加え、古紙パルプ原料から石膏分(図1中、「石膏粕リジェクト」と示す)を除去する。

【0034】

精選処理の最初に例えば径が4mm以下のスクリーンを用いると、通常目詰まりの発生が著しく、石膏分を除去することができないため、本実施形態においては、クリーナーによる処理を主体として石膏分を充分に除去する。

【0035】

前記クリーナーとしては、比重差により異物を分離することができるクリーナーを用いることが好ましく、例えば高濃度クリーナー(処理濃度:3.0〜5.0質量%)、中濃度クリーナー(処理濃度:1.0〜3.0質量%)のいずれも使用可能であり、これらを適宜組み合わせ、石膏分を比重差により分離することができる。ただし、石膏の比重は2.3であり、通常の重量異物(例えば鉄は7.8、銅は8.5、アルミニウムは2.7)よりも軽いので、入圧、出圧、加注水圧、濃度等をバランスよく調整することにより、一定以上の大きさの石膏分を古紙パルプ原料中から分離することができる。

【0036】

なお、例えば高濃度クリーナーにて精選処理を施し、石膏分を除去した精選物中にも、破砕化した石膏分が僅かに含まれている場合があるので、石膏分を充分に除去し、得られる精選物の品質をさらに向上させ、古紙パルプの灰分をより低下させるには、古紙パルプ原料を、高濃度クリーナー又は中濃度クリーナーによる精選処理を主体とし、さらに複数段の低濃度クリーナーを組み合わせて精選処理することが好ましい。

【0037】

また、精選工程における処理時間は、精選処理が充分に行われる限り特に限定がなく、例えば作業性等を考慮して適宜調整することが好ましい。

【0038】

さらに、前記したように、石膏の比重は2.3であるので、例えば鉄、銅、アルミニウムといった通常の重量異物に対しては比重差を利用して容易に分離することができるが、例えばビニル系樹脂を含む壁紙等の、石膏との比重差が非常に小さく、クリーナーでの精選処理が困難な異物が含まれている場合には、ホールスクリーンやスリットスクリーンといったスクリーン設備を高濃度クリーナー又は中濃度クリーナーの後段に設け、スクリーン工程にてさらに処理することが好ましい。該スクリーン設備には、精選工程において精選処理に供して得られた精選物とともに、適宜希釈水を加える。

【0039】

前記精選設備(高濃度クリーナー又は中濃度クリーナー)での精選処理後、例えば口径が1.2〜2.0mm、さらには1.7〜2.0mmで丸穴形状のホールスクリーン等のスクリーン設備(図1中、「スクリーン設備I」と示す)にて、3質量%以下の処理濃度で処理を行い、粗い未溶解古紙等の未溶解原料(図1中、「未溶解原料リジェクト」と示す)やクリーナーで除去されなかった軽量異物(図1中、「軽量異物リジェクト」と示す)を除去することが好ましい。

【0040】

さらに前記ホールスクリーン等のスクリーン設備Iによる処理後、例えばスリット幅が0.25〜0.40mm、さらには0.25〜0.30mmのスリットスクリーン等のスクリーン設備(図1中、「スクリーン設備II」と示す)にて、2質量%以下の処理濃度で処理を行い、スリット幅以上の大きさの微小な石膏分や未溶解分(図1中、「微小石膏分リジェクト」と示す)を除去することが好ましい。

【0041】

(3)脱水濃縮工程

次に、この脱水濃縮工程にて、前記精選工程を経た精選物を脱水濃縮処理に供する。

【0042】

脱水濃縮処理に用いる脱水濃縮設備には特に限定がなく、例えば濃度が0.1〜1質量%程度の精選物を、5〜18質量%程度の濃度となるまで脱水濃縮することが可能な設備であればよい。このような脱水濃縮処理により、精選物内に混入している恐れのある、より微細な石膏分を充分に除去することができる。

【0043】

なお、脱水濃縮工程における処理時間は、脱水濃縮処理が充分に行われる限り特に限定がなく、例えば作業性等を考慮して適宜調整することが好ましい。

【0044】

また、脱水濃縮設備から排出される絞り水は、前記離解工程において古紙原料に加える希釈水や、精選工程において古紙パルプ原料に加える希釈水として再利用することができる。

【0045】

かくして脱水濃縮工程を経て、目的とする本発明の古紙パルプを得ることができる。本実施形態1に係る製造方法にて得られる古紙パルプは、好適には例えば以下のような特性(物性)を有する。

【0046】

本実施形態1に係る製造方法にて得られる本発明の古紙パルプの灰分は、JIS P 8251「紙、板紙及びパルプ−灰分試験方法−525℃燃焼法」に記載の方法に準拠して測定して、好ましくは10%以下、さらに好ましくは5〜10%である。本発明の古紙パルプの灰分は、例えば段ボール古紙を主原料とした段ボール古紙パルプや雑誌古紙を主原料とした雑誌古紙パルプの灰分と比較して少ないので、該古紙パルプは、例えば外装用ライナーや中芯の抄造に特に適している。また該古紙パルプは、紙力を維持し易く、抄紙系内でのスケーリングが充分に阻止されるという利点も有する。

【0047】

また、実施形態1に係る製造方法にて得られる古紙パルプは、離解したときに、そのパルプスラリーのpHが好ましくは6.0〜7.1である。本発明の古紙パルプは、このように中性付近のpHを有するので、例えば弱酸性〜中性抄紙を行うライナーの抄造に特に適している。

【0048】

さらに、実施形態1に係る製造方法にて古紙原料の主成分として用いられる石膏ボード古紙は、その原紙(石膏ボード原紙)が機械パルプ、段ボール古紙パルプ、雑誌古紙パルプ等を主原料としたものであるので、該製造方法にて得られる本発明の古紙パルプは、例えば外装用ライナーや中芯の原料パルプに適した機械的強度を有する。

【0049】

以下の表1に、実施形態1に係る製造方法にて得られる古紙パルプ(表1中、「石膏ボード古紙パルプ」と示す)のより好ましい特性(物性)と、従来の段ボール古紙パルプ及び雑誌古紙パルプの特性(物性)とについて、まとめて示す。

【表1】

【0050】

(実施形態2:基本フロー2)

図2に、実施形態2に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0051】

実施形態2に係る製造方法において、(1)離解工程、(2)精選工程及び(3)脱水濃縮工程は、いずれも前記実施形態1に係る製造方法における工程と各々同様である。したがって、ここでは実施形態1と異なる工程についてのみ説明する。

【0052】

実施形態1に係る製造方法では、離解工程を経て得られた古紙パルプ原料を、パルパーから抜き出して次の精選工程での精選処理に供する前に、粗大異物が精選工程に送られないようにするために、パルパー出口にエキストラクションプレートを設けて処理することが好ましいが、本実施形態2では、該エキストラクションプレートを設けるかわりに、パルパーから古紙パルプ原料を抜き出した直後に、別のスクリーニング設備によるスクリーニング工程を行う。

【0053】

前記スクリーニング工程は、用いる古紙原料の主成分である石膏ボード古紙の品質が悪く、例えば木系、金属系、プラスチック系の粗大異物が含まれている場合に行うことが好ましい。

【0054】

スクリーニング設備には特に限定がないが、前記のごとき粗大異物の通過は防止しなければならないが、古紙パルプ原料中の石膏分は、前記したように、砕片化が促進されて微細化が進行すると、精選工程における精選処理、すなわち精選工程での除去が困難となる。これらのことから、スクリーニング設備としては、例えば4.0〜18.0mm、さらには8.0〜11.0mmの長径を有する、丸穴形状又は角型形状のスクリーンプレート等が好ましい。

【0055】

かくして本実施形態2に係る製造方法にて得られる古紙パルプも、好適には例えば前記実施形態1に係る製造方法にて得られる古紙パルプと同様の特性(物性)を有する。

【0056】

(実施形態3:基本フロー3)

図3に、実施形態3に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0057】

実施形態3に係る製造方法において、(1)離解工程、(2)精選工程及び(3)脱水濃縮工程と、該離解工程直後のスクリーニング工程とは、基本的には、いずれも前記実施形態2に係る製造方法における工程と各々同様である。したがって、ここでは実施形態2と異なる工程についてのみ説明する。

【0058】

実施形態2に係る製造方法では、用いる古紙原料の主成分である石膏ボード古紙の品質が悪く、例えば木系、金属系、プラスチック系の粗大異物が含まれている場合に、離解工程における離解処理を終え、パルパーから古紙パルプ原料を抜き出した直後に、スクリーニング設備によるスクリーニング工程を行ってこれらの粗大異物が精選工程に送られないようにするが、本実施形態3では、さらに離解工程で用いるパルパーにメタルトラップを設け、金属系粗大異物の除去を早期に行う。

【0059】

前記メタルトラップをパルパーに設けることにより、離解工程において金属系粗大異物が早期に除去されるので、パルパーの劣化を防止すると共に、パルパー抜き出し詰まりも防止することができる。

【0060】

メタルトラップによる金属系粗大異物を除去しながら離解処理を行い、得られた古紙パルプ原料を直にスクリーニングするが、本実施形態3では、金属系粗大異物が既に除去されているので、該スクリーニングにより木系、プラスチック系粗大異物が除去される。

【0061】

なお、本実施形態3に係る製造方法では、精選設備(高濃度クリーナー又は中濃度クリーナー)での精選処理後に好適に行われる、ホールスクリーン等のスクリーン設備(図3中の「スクリーン設備I」)による処理での処理濃度が、3.0質量%以下であることが好ましい。

【0062】

かくして本実施形態3に係る製造方法にて得られる古紙パルプも、好適には例えば前記実施形態2に係る製造方法にて得られる古紙パルプと同様の特性(物性)を有する。

【0063】

(実施形態4:応用フロー)

図4に、実施形態4に係る古紙パルプの製造方法の工程を表した概略フロー図を示す。

【0064】

実施形態4に係る製造方法において、(1)離解工程、(2)精選工程及び(3)脱水濃縮工程と、該離解工程で用いるパルパー出口に設けたエキストラクションプレートでの処理とは、基本的には、いずれも前記実施形態1に係る製造方法における工程と各々同様である。したがって、ここでは実施形態1と異なる工程についてのみ説明する。

【0065】

まず、本実施形態4に係る製造方法では、用いる古紙原料の主成分である石膏ボード古紙の品質が悪く、例えば木系、金属系、プラスチック系の粗大異物が含まれている場合や、石膏ボード古紙の処理量が多い場合には、離解工程における離解処理の際に、別途スクリーニング設備を設けてスクリーニング工程を行い、これらの粗大異物がパルパー出口に設けたエキストラクションプレートに送られないようにする。

【0066】

本実施形態4におけるスクリーニング工程では、スクリーニング設備として、重量リジェクト中の金属系粗大重量異物を遠心分離や単純沈降によって比重差分離することが可能な設備と、軽量リジェクト中の木系、プラスチック系粗大軽量異物をスクリーニングによって除去することが可能な設備とが組み合わされたものが用いられる。このようなスクリーニング設備での処理により、これら粗大重量異物及び粗大軽量異物を連続的に分離除去することができ、かつ粗大異物の破砕化及び金属系粗大異物による設備劣化を防止することができる。

【0067】

本実施形態4において、前記スクリーニング工程を経た古紙原料はパルパー内に再度投入され、離解処理が施される。このように、本実施形態4では、パルパーとスクリーニング設備との間で古紙原料を循環させて処理が行われる(このような古紙原料を、図4中「循環原料」と示す)。

【0068】

さらに本実施形態4に係る製造方法では、スリットスクリーン等のスクリーン設備(図4中の「スクリーン設備II」)による処理でスリット幅以上の大きさの微細石膏分(図4中、「リジェクトA」と示す)を除去した後、該微細石膏分を低濃度クリーナー(処理濃度:0.6質量%以下)にて精選処理し、前記スリット幅以上の大きさの微細石膏分を系外へ除去し(このような系外へ除去される微細石膏分を、図4中「リジェクトB」と示す)、得られた精選物(図4中、「回収原料」と示す)を次の脱水濃縮設備へと送る。本実施形態4におけるこのようなスクリーン設備及び低濃度クリーナーを組み合わせた処理により、最終的に得られる古紙パルプ中の灰分をさらに少なくすることができる。

【0069】

なお、前記スリットスクリーン等のスクリーン設備IIでの処理で得られる微細石膏分に適宜希釈水を加え、これを次に低濃度クリーナーにて精選処理するが、該希釈水には、脱水濃縮工程において脱水濃縮設備から排出される絞り水を利用することができる。

【0070】

また、前記スクリーン設備IIでの処理において、例えばスリットスクリーンのスリット幅未満の大きさを有する精選物は、勿論、低濃度クリーナーへ送られることはなく、直接次の脱水濃縮設備へと送られ、脱水濃縮処理に供される。

【0071】

かくして本実施形態4に係る製造方法にて得られる古紙パルプも、好適には例えば前記実施形態1に係る製造方法にて得られる古紙パルプと同様の特性(物性)を有するが、前記したように、その灰分はさらに少ない。

【0072】

このように、本発明の製造方法によれば、従来リサイクルが不可能であった廃石膏ボード中の石膏ボード古紙から石膏残渣や建築廃材を効率的に除去し、環境負荷の低減を図りながら、低コストにて、古紙パルプを容易に製造することができる。また該製造方法にて得られる本発明の古紙パルプは、灰分が少なく、適宜良好な機械的強度を有し、そのパルプスラリーが中性付近のpHを有するので、例えば外装用ライナーや中芯の抄造に特に適している。

【0073】

次に、本発明の古紙パルプ及びその製造方法を以下の実施例に基づいてさらに詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0074】

実施例1−1〜18

図1の概略フロー図に沿って古紙パルプを製造した。

【0075】

(1)離解工程

タブ式低濃度パルパー(処理濃度:5.0質量%)又はタブ式高濃度パルパー(処理濃度:15.0質量%)に石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行い、古紙パルプ原料とした。

【0076】

得られた古紙パルプ原料を、パルパー出口に設けたエキストラクションプレート(長径:10.0mm、丸穴形状)を通過させ、パルパーから抜き出した。古紙パルプ原料のパルプ歩留りを表2に示す。

【0077】

(2)精選工程

パルパーから抜き出した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)で処理後、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を、次いでスリットスクリーン(スリット幅:0.25mm)による処理にて微小石膏分を除去した。この後、さらに低濃度クリーナー(処理濃度:1.5質量%以下)を組み合わせて精選処理し、石膏分を系外へと除去して精選物を得た。精選物の濃度を表2に示す。

【0078】

(3)脱水濃縮工程

得られた精選物を、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0079】

得られた古紙パルプについて、以下の方法にて各特性(物性)を測定した。これらの結果を表3に示す。

【0080】

(a)灰分

JIS P 8251「紙、板紙及びパルプ−灰分試験方法−525℃燃焼法」に記載の方法に準拠して測定した。

【0081】

(b)パルプスラリーのpH

サンプルスラリーを濾紙(C5、ADVANTEC社製)にて約250mL濾過し、濾液のpHをガラス電極式水素イオン濃度計(形式:D−13、(株)堀場製作所製)にて測定した。

【0082】

(c)カナディアンスタンダードフリーネス(CSF)

JIS P 8251「パルプのろ水度試験方法」に記載の方法に準拠し、カナディアンスタンダードフリーネステスター(型番:カナダ標準濾水度計、(株)東洋精機製作所製)を用いて測定した。

【0083】

(d)比破裂強度

JIS P 8222「試験用手抄き紙の調整方法」に記載の方法に準拠して作成したパルプシートを、JIS P 8223「試験用手抄き紙−物理的特性の試験方法」に規定されている、JIS P 8112「紙及び板紙のミューレン低圧破裂試験機による破裂強さ試験方法」に記載の方法に準拠して測定した。

【0084】

(e)比引裂強度

JIS P 8222「試験用手抄き紙の調整方法」に記載の方法に準拠して作成したパルプシートを、JIS P 8223「試験用手抄き紙−物理的特性の試験方法」に規定されている、JIS P 8116「紙−引裂強さ試験方法−エレメンドルフ型引裂試験機法」に記載の方法に準拠して測定した。

【0085】

(f)比リング強度

JIS P 8222「試験用手抄き紙の調整方法」に記載の方法に準拠して作成したパルプシートを、JIS P 8223「試験用手抄き紙−物理的特性の試験方法」に規定されている、JIS P 8126「紙及び板紙−圧縮強さ試験方法−リングクラッシュ法」に記載の方法に準拠して測定した。

【0086】

表3に示された結果から、本発明の実施形態1に係る製造方法にて得られた古紙パルプは、灰分が比較的少なく、パルプスラリーのpHが略中性付近であり、かつ良好な機械的強度を具備したものであることがわかる。

【0087】

実施例2

図2の概略フロー図に沿って古紙パルプを製造した。

【0088】

(1)離解工程

タブ式高濃度パルパー(処理濃度:15.0質量%)に、粗大異物を多量に含む石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行い、パルパーから抜き出して古紙パルプ原料を得た。古紙パルプ原料のパルプ歩留りを表2に示す。

【0089】

次に、パルパーから抜き出した古紙パルプ原料を、スクリーンプレート(長径:10.0mm、丸穴形状)に通し、木系、金属系及びプラスチック系粗大異物を系外へと除去した。

【0090】

(2)精選工程

スクリーンプレートにて粗大異物を除去した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)で処理後、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を、次いでスリットスクリーン(スリット幅:0.25mm)による処理にて微小石膏分を除去した。この後、さらに低濃度クリーナー(処理濃度:1.5質量%以下)を組み合わせて精選処理し、石膏分を系外へと除去して精選物を得た。精選物の濃度を表2に示す。

【0091】

(3)脱水濃縮工程

得られた精選物を、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0092】

得られた古紙パルプについて、実施例1−1〜18と同様にして各特性(物性)を測定した。これらの結果を表3に示す。

【0093】

表3に示された結果から、本発明の実施形態2に係る製造方法にて得られた古紙パルプは、灰分が10%以下と少なく、パルプスラリーのpHが中性付近であり、かつ優れた機械的強度を具備したものであることがわかる。

【0094】

実施例3

図3の概略フロー図に沿って古紙パルプを製造した。

【0095】

(1)離解工程

タブ式高濃度パルパー(処理濃度:15.0質量%)に、粗大異物を多量に含む石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行い、パルパーから抜き出して古紙パルプ原料を得た。古紙パルプ原料のパルプ歩留りを表2に示す。

【0096】

なお、前記パルパーには、メタルトラップが設けられており、この離解工程中に、系内の金属系粗大異物をメタルトラップにて系外へと除去した。

【0097】

次に、パルパーから抜き出した古紙パルプ原料を、スクリーンプレート(長径:10.0mm、丸穴形状)に通し、木系及びプラスチック系粗大異物を系外へと除去した。

【0098】

(2)精選工程

メタルトラップ及びスクリーンプレートにて粗大異物を除去した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)で処理後、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を、次いでスリットスクリーン(スリット幅:0.25mm)による処理にて微小石膏分を除去した。この後、さらに低濃度クリーナー(処理濃度:1.5質量%以下)を組み合わせて精選処理し、石膏分を系外へと除去して精選物を得た。精選物の濃度を表2に示す。

【0099】

(3)脱水濃縮工程

得られた精選物を、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0100】

得られた古紙パルプについて、実施例1−1〜18と同様にして各特性(物性)を測定した。これらの結果を表3に示す。

【0101】

表3に示された結果から、本発明の実施形態3に係る製造方法にて得られた古紙パルプは、灰分が10%以下と少なく、パルプスラリーのpHが中性付近であり、かつ優れた機械的強度を具備したものであることがわかる。

【0102】

実施例4

図4の概略フロー図に沿って古紙パルプを製造した。

【0103】

(1)離解工程

タブ式高濃度パルパー(処理濃度:15.0質量%)に粗大異物を多量に含む石膏ボード古紙500kg(風乾)を投入し、これに希釈水を加え、常温で表2に示す条件にて離解処理を行った。

【0104】

さらに前記離解処理と同時に、別途設けたスクリーニング設備(金属系粗大重量異物を遠心分離によって比重差分離可能な設備と、木系、プラスチック系粗大軽量異物をスクリーニングによって除去可能な設備とを組み合わせたもの)にてスクリーニングを行い、金属系粗大重量異物と木系、プラスチック系粗大軽量異物とを、連続的に系外へと分離除去した。

【0105】

前記スクリーニング設備にてスクリーニングされた石膏ボード古紙を、パルパー内に再度投入し、パルパーとスクリーニング設備との間で石膏ボード古紙を循環させて処理し、古紙パルプ原料を得た。

【0106】

得られた古紙パルプ原料を、パルパー出口に設けたエキストラクションプレート(長径:10.0mm、丸穴形状)を通過させ、パルパーから抜き出した。古紙パルプ原料のパルプ歩留りを表2に示す。

【0107】

(2)精選工程

パルパーから抜き出した古紙パルプ原料に希釈水を加え、高濃度クリーナー(処理濃度:4.0質量%)にて精選処理し、石膏分を系外へと除去して精選物を得た。

【0108】

次に、得られた精選物に希釈水を加え、ホールスクリーン(口径:2.0mm、丸穴形状)による処理にて未溶解原料及び軽量異物を除去し、さらにスリットスクリーン(スリット幅:0.25mm)による処理にてスリット幅以上の大きさの微細石膏分を除去して処理物(微細石膏分)を得た。次いでこの処理物を低濃度クリーナー(処理濃度:0.5質量%)にて精選処理し、スリット幅以上の大きさの微細石膏分を系外へと除去して精選物(回収原料)を得た。スリットスクリーンのスリット幅未満の大きさを有し、低濃度クリーナーに送られなかった精選物及び回収原料の濃度を表2に示す。

【0109】

(3)脱水濃縮工程

前記スリットスクリーンのスリット幅未満の大きさを有し、低濃度クリーナーに送られなかった精選物と回収原料とを、表2に示す濃度(表2中、脱水濃縮物濃度と示す)となるまで脱水濃縮設備で脱水濃縮し、古紙パルプを得た。

【0110】

得られた古紙パルプについて、実施例1−1〜18と同様にして各特性(物性)を測定した。これらの結果を表3示す。

【0111】

表3に示された結果から、本発明の実施形態4に係る製造方法にて得られた古紙パルプは、灰分が5%と極めて少なく、パルプスラリーのpHが中性付近であり、かつ優れた機械的強度を具備したものであることがわかる。また、この製造方法では、精選工程と脱水濃縮工程との間で、スリットスクリーンと低濃度クリーナーとを組み合わせた循環処理が行われるので、得られた古紙パルプの灰分がさらに少ないことがわかる。

【0112】

【表2】

【表3】

【産業上の利用可能性】

【0113】

本発明の製造方法により、従来リサイクルが不可能であった石膏ボード古紙のリサイクルが可能となる。また本発明の古紙パルプは、例えば外装用ライナーや中芯の抄造等に特に好適に利用することができる。

【図面の簡単な説明】

【0114】

【図1】実施形態1に係る古紙パルプの製造方法の工程を表した概略フロー図

【図2】実施形態2に係る古紙パルプの製造方法の工程を表した概略フロー図

【図3】実施形態3に係る古紙パルプの製造方法の工程を表した概略フロー図

【図4】実施形態4に係る古紙パルプの製造方法の工程を表した概略フロー図

【特許請求の範囲】

【請求項1】

少なくとも、石膏ボード古紙を主成分とする古紙原料を離解工程にて離解処理し、該離解工程を経た古紙パルプ原料をクリーナーによる処理を主体とした精選工程にて精選処理し、該精選工程を経た精選物を脱水濃縮工程にて脱水濃縮処理することを特徴とする、古紙パルプの製造方法。

【請求項2】

離解工程において、離解濃度が3質量%以上、離解時間が30分以下の条件で古紙原料の離解処理を行う、請求項1に記載の製造方法。

【請求項3】

精選工程において、離解工程を経た古紙パルプ原料を、高濃度クリーナー又は中濃度クリーナーによる精選処理を主体とし、さらに複数段の低濃度クリーナーを組み合わせて精選処理する、請求項1又は2に記載の製造方法。

【請求項4】

請求項1に記載の製造方法にて得られる古紙パルプ。

【請求項5】

JIS P 8251に記載の方法に準拠して測定した灰分が10%以下である、請求項4に記載の古紙パルプ。

【請求項1】

少なくとも、石膏ボード古紙を主成分とする古紙原料を離解工程にて離解処理し、該離解工程を経た古紙パルプ原料をクリーナーによる処理を主体とした精選工程にて精選処理し、該精選工程を経た精選物を脱水濃縮工程にて脱水濃縮処理することを特徴とする、古紙パルプの製造方法。

【請求項2】

離解工程において、離解濃度が3質量%以上、離解時間が30分以下の条件で古紙原料の離解処理を行う、請求項1に記載の製造方法。

【請求項3】

精選工程において、離解工程を経た古紙パルプ原料を、高濃度クリーナー又は中濃度クリーナーによる精選処理を主体とし、さらに複数段の低濃度クリーナーを組み合わせて精選処理する、請求項1又は2に記載の製造方法。

【請求項4】

請求項1に記載の製造方法にて得られる古紙パルプ。

【請求項5】

JIS P 8251に記載の方法に準拠して測定した灰分が10%以下である、請求項4に記載の古紙パルプ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−57645(P2009−57645A)

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願番号】特願2007−223679(P2007−223679)

【出願日】平成19年8月30日(2007.8.30)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成21年3月19日(2009.3.19)

【国際特許分類】

【出願日】平成19年8月30日(2007.8.30)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]