古紙脱墨パルプの製造方法

【課題】工業用水の使用量を少なくすることができる古紙脱墨パルプ製造方法を提供する。

【課題を解決するための手段】少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流の工程水として使用することを特徴とする古紙脱墨パルプの製造方法。工程水の少なくとも一種を加圧浮上処理して工程内で循環使用することが望ましく、工程水を加圧浮上処理する処理量が、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%であり、清水の使用原単位が10T/BDT以下であることが望ましい。

【課題を解決するための手段】少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流の工程水として使用することを特徴とする古紙脱墨パルプの製造方法。工程水の少なくとも一種を加圧浮上処理して工程内で循環使用することが望ましく、工程水を加圧浮上処理する処理量が、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%であり、清水の使用原単位が10T/BDT以下であることが望ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工業用水の使用量を少なくした古紙脱墨パルプの製造方法に関するものである。

【背景技術】

【0002】

近年、地球資源保護の観点から古紙を再生した再生紙の需要が伸びてきている。これに応えるために良好な品質の古紙脱墨パルプを製造することが課題となっている。

製紙工場にとって、水は人間の血液に例えられるほどの重要性がある。水はパルプを運ぶ媒体であり、抄紙機における地合形成にも不可欠であり、大量の水が消費される。紙パルプ工業の工業用水(清水)使用量は、平均的に重量で生産量の40〜100倍程度である。製紙工場では、用水の循環使用は常識となっているが、循環使用を増やすと、工程内にピッチや菌類が増えて、ピッチやスライムによる異物のトラブルが発生する。よって用水を処理する必要が生じるが、循環使用をむやみに増やすと処理費用の増大を招く。したがって、確保できる工業用水の量や、用水の循環使用にかかる費用などを考慮して、各工程の設計、運用が行われている。

【0003】

近年、気象変動の影響か、渇水問題の頻度が増しており、節水時にも減産することなく製品を安定供給できる、工程の設計、運用が必要となっている。

製紙工場のなかでも、古紙脱墨パルプの製造工程は、パルプ繊維とインクを分離する工程であり、パルプの希釈と濃縮を繰り返すため、大量の用水が必要となる。その際にも、清水の使用量を極力少なくする必要がある。用水の循環使用については、次のような意義がある。

(1)工業用水の使用量を削減し、工業用水にかかる費用を下げる。

(2)排水量を削減し、流失原料を少なくする。

(3)循環水の持つ熱量を有効利用することにより、パルプの濃縮等の負荷を下げる。

(4)工業用水の代わりに循環水を使用することで、微細繊維や填料の回収率が向上することに加え、紙の地合いが向上する。

【0004】

古紙脱墨パルプの製造では、古紙に含まれる、印刷されたインクと紙に含まれる填料や塗工紙の塗料に含まれる顔料、接着剤が除去されるので、歩留りは60〜85%程度で、残りは除去される成分であり、除去の際に多くの用水が必要である。古紙脱墨パルプ製造の各工程から排出される水としては、脱墨工程で浮上選別される脱墨工程排水や、精選、脱水、濃縮、洗浄などの工程で排出される水がある。このような水は、通常、処理せずそのまま上流工程で使用されたり、必要により、加圧浮上処理や浮選処理されて再使用される。

特許文献1には、古紙パルプ製造工程で排出される排水の処理方法、特に脱墨工程から排出される排水の処理方法について開示されている。非特許文献1には、古紙脱墨パルプの製造方法における白水処理と、新聞古紙脱墨パルプの白水ループ例が記載されている。しかし、いずれも、工程水の種類分けや処理、再利用については詳細には開示されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−055357号公報

【非特許文献】

【0006】

【非特許文献1】紙パルプ製造技術シリーズ4 古紙パルプ,紙パルプ技術協会,2005年8月25日,初版,第112−113頁

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、工業用水の使用量を少なくすることができる古紙脱墨パルプ製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者は、古紙脱墨パルプ製造工程における、工程水の種類分けや処理、再利用について特定することで、清水の使用量を削減しながら、品質の良好な古紙脱墨パルプを得ることができることを見出した。

【0009】

請求項1に係る発明は、

(1)少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流工程の工程水として使用することを特徴とする古紙脱墨パルプの製造方法。である。

請求項2に係る発明は、

(2)工程水の少なくとも一種を加圧浮上処理して工程内で循環使用することを特徴とする(1)に記載の古紙脱墨パルプの製造方法。である。

請求項3に係る発明は、

(3)工程水を加圧浮上処理する処理量が、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%であり、清水の使用原単位が10T/BDT以下であることを特徴とする(2)に記載の古紙脱墨パルプの製造方法。である。

【発明の効果】

【0010】

本発明の古紙脱墨パルプの製造方法によれば、工業用水使用量の削減、歩留りの向上、節水時の対応が容易になる。

【図面の簡単な説明】

【0011】

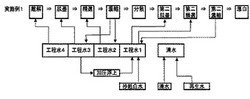

【図1】実施例1の古紙脱墨パルプの製造方法を示すフロー図。

【図2】実施例2の古紙脱墨パルプの製造方法を示すフロー図。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を説明する。

(古紙脱墨パルプの製造工程)

古紙脱墨パルプの製造工程が、どのような処理からなるかは、特に限定されない。一般には、古紙を、パルパー等の機械的解繊を伴う離解装置でスラリーとし(離解処理)、スクリーンやクリーナー等の除塵装置で異物を除去し(粗選・精選処理)、必要に応じて過酸化水素等で漂白し(漂白処理)、フローテーター等の浮選機で微細繊維やインキ成分等を浮上選別し(浮選処理)、洗浄処理、脱水処理するなどして、古紙脱墨パルプを製造している。もちろん、例えば、浮選処理を多段としたり、一連の処理の途中でニーディング(混練)処理やディスパージョン(分散)を行う場合もある。

【0013】

次に各工程の作用と設備について説明する。

(離解:パルパー)

受け入れた古紙を、パルパーでバラバラに解されたパルプ繊維状態にする。離解する際のパルプ濃度に限定は無いが、パルパーには、低濃度パルパー(濃度3〜5%)と高濃度パルパー(濃度13〜18%)、ドラムパルパー(濃度13〜25%)がある。必要に応じ、パルパーには、古紙と同時にアルカリ薬品(水酸化ナトリウム、ケイ酸ナトリウム)、脱墨剤、過酸化水素などが添加される。アルカリ薬品は、インキ被膜に作用し、けん化、加水分解しインキを分離させ、繊維を膨潤化させインキや異物の分離を促進する働きがある。

【0014】

(粗選・精選、除塵:クリーナー、スクリーン)

除塵工程には、古紙離解後の粗大異物除去を目的とする粗選工程と、完成パルプの品質を達成するレベルまで異物を除去する精選工程がある。

パルパーを出た原料は、まず重量異物を除去する高濃度クリーナー(濃度3〜4%)で、砂、金属などを分離し、排出する。次いで粗選スクリーン(濃度1.5〜4%)で紐や大きい粘着異物を除去する。精選スクリーンは、処理濃度は1.0〜1.5%程度であるが、フローテーターの前段に設置する場合は、設備の小型化、経済性を考慮し比較的高濃度(1.5〜2%)で処理する場合がある。スクリーンには、丸孔スクリーン(1.0〜7.0mmφ)とスリットスクリーン(0.13〜0.40mm幅)がある。

クリーナーは渦流によって生じる繊維と異物の比重差によって異物を選別し、スクリーンでは除去しにくい細かい砂、金属などの重量異物やホットメルト、ポリ紐などの軽量異物の除去を行う。クリーナーは低濃度のほうが異物除去効率が高く、通常1%前後の濃度である。

【0015】

(漂白・熟成)

熟成処理は未剥離インキを低減する効果があり、通常粗選スクリーンもしくは前段精選スクリーンの後にあり要求によっては分散工程の直後に設置する。熟成がアルカリ条件下であることから、過酸化水素漂白も兼用し、アルカリと同時に過酸化水素およびケイ酸ナトリウムを添加する。パルプ濃度が高いほど薬品の効果が高いとされており、中濃度漂白の場合13〜20%程度、高濃度漂白の場合25〜30%程度である。

【0016】

(浮選:フローテーター)

脱墨を行うフローテーターはパルプスラリー中に空気の泡を送り込んで、疎水性のインキ粒子を泡表面に吸着させ、工程外へ除去する。フローテーターでのパルプ濃度は0.8〜1.5%程度である。

【0017】

(混練・分散:ニーダー、ディスパーザー)

機械的な力でインキを剥離する、混練や分散を行う。インキの剥離のほか、インキをフローテーターで除去しやすい粒径にしたり、黒染繊維の減少に効果がある。濃度は20〜35%程度である。

【0018】

(白水処理:フローテーター・加圧浮上機)

工程内で発生する洗浄機や脱水機のろ液は、系内各工程の希釈に用いられ、余剰分は排水として排水処理設備にて処理される。古紙脱墨パルプの系内白水には、微細インキや灰分、マイクロスティッキーなどの異物が混入しているため、白水を回収することは、これらを系内に再び取り込むことになり、完成パルプの品質低下や薬品使用量の増加を招く。以前からフローテーターを用いた白水フローテーションを導入しているが、近年では、微細異物やアニオン・カチオン類を除去するため、加圧浮上装置を用いて、白水の浄化を図っている。フローテーターは粘着異物・インキ・灰分除去が可能であり、加圧浮上機より繊維ロスが少ない。加圧浮上機は入口固形分の80〜90%を除去することが可能で、粘着異物・インキ・灰分の除去には有効である。ただし繊維ロスは大きい。

本発明の古紙脱墨パルプの製造方法の原料に使用する古紙としては、新聞、チラシ、雑誌、色上、ケントなどに分類される古紙を目的とするパルプの品質に合わせて使用することができる。

【0019】

本願発明の古紙脱墨パルプの製造方法は、少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流工程の工程水として使用することを特徴とする。

本発明では、古紙脱墨パルプ製造工程における、工程水を、SS濃度の大小により、少なくとも4種類に分割し、各工程の希釈水として使用する。その際、工程水のSS濃度により、SS濃度の小さい工程水を、古紙脱墨パルプの製造工程の下流工程、すなわちより洗浄度の高い工程の希釈水として使用する。

前述した工程水の種類としては、工程水を一時的に貯留する専用のタンクやチェスト等を有していることが必要であり、工程間を移動するだけの水は工程水の種類に入れない。

なお、清水は、ポンプのシール水、洗浄濃縮機のシャワー水や冷却水などに使用するのが望ましい。これらの箇所に使用する水質が悪いと、詰まりを起こしやすいためである。清水はパルプの希釈には使用しないのが清水の使用量を抑えることができるので望ましい。

【0020】

工程水のSS濃度は、最も低い工程水1で300〜500ppm、最も高い工程水4で1000〜2000ppm程度である。

種水の流量と白水の処理量を調整し、各工程水の余剰分は、それより一段SS濃度の高い工程水に供給され、系内の流量バランスが保たれる。

工程水の種類が少ないと、脱墨効率の低下による異物混入、白色度の低下、薬品費の増加を起こすことがあり、これを防ぐには、清水の使用量が多くなってしまう。

工程水を、4種類より多くしても、工程が複雑になり、操業管理が難しくなるだけで、清水の使用量削減やパルプの品質向上は見込めない。

【0021】

古紙脱墨パルプ製造工程の工程外から供給される用水(種水)としては、清水(工業用水)、抄紙機で発生する余剰白水、排水処理設備で処理した再生水などが挙げられる。

【0022】

本願発明の古紙脱墨パルプの製造方法は、工程水の少なくとも一種を処理して工程内で循環使用することを特徴とする。

本発明の古紙脱墨パルプの製造方法では、白水処理により、SS濃度1000〜2000ppmの工程水を処理しSS濃度300〜1000ppmの処理水を得る。

工程水の処理方法としては、加圧浮上処理を行うのが望ましい。

加圧浮上処理により、SS分とアニオン・カチオン類を除去することができる。また、加圧浮上処理によれば、パルプ繊維の流失が少ないため、歩留りが良くなる。

加圧浮上処理とは、加圧によって多量の空気を白水中に溶解させ、次いで大気圧に戻すことによって排水中に気泡を発生させ、気泡に懸濁物質を付着させて浮上させ、この浮上物(スカム)を除去する処理方法である。

【0023】

一般に、浮上処理の方法としては、加圧式のほか、例えば、散気管式等がある。しかしながら、加圧式の方が、排水中に残留する界面活性剤を発泡させ易いため、懸濁物質を効率的に浮上させることができるという点で好ましい。

【0024】

このような、白水処理の工程を一系統あるいは複数設けてもよい。

なお、白水処理による処理量は、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%とするのが望ましい。処理量が90%より多いと、循環量が増え、動力が大きくなる。SS濃度の高い再生水の比率が高くなるため、SS除去率を上げる必要が出てきて、コスト増になる。処理量が50%より少ないと、処理水の入るピットを空にさせないため、かわりになる水の使用量が増えるため、清水の使用量が増えることになる。

このようにすることで清水の使用量が少なくても異物が少なく品質の良い古紙脱墨パルプを製造することができ、清水の使用原単位が10T/BDT(製造された絶乾古紙脱墨パルプ)以下とすることができる。

【0025】

古紙脱墨パルプの製造工程において、離解工程における離解性や、脱水工程における脱水性は、温度が高いほうが良くなるので、蒸気で加温している場合があり、特に古紙を離解する離解工程は大量の希釈水を用いており、加温するには多くの熱量が必要である。清水の使用量を少なくすることにより、工程水の温度を高くすることができるので、加温のための熱量を減らすことができるので省エネにつながる。

【0026】

本発明の古紙脱墨パルプの製造方法において、清水は、詰りの問題が発生しやすい、ポンプのシール水や、洗浄濃縮機のシャワー水、あるいは、各種冷却水として用いるだけで、パルプの希釈水としての使用を無しにするとよい。このように、清水の使用量が少ないと、工程水の温度を高くすることができるので、脱墨効果や脱水効率が良くなるというメリットがある。

フローテーターから排出されるリジェクト分は灰分除去装置を用いてパルプ繊維を回収するのが望ましい。灰分除去装置としては、置換洗浄を行う装置を用いるのが望ましい。

このようにすることで、清水の使用量を少なくしながら、パルプの歩留りを下げずに、異物の少ない品質の良い古紙脱墨パルプを製造することができる。

【0027】

次に本願発明の古紙脱墨パルプの製造方法の具体例を示す。

【実施例1】

【0028】

実施例1の古紙脱墨パルプ製造工程は、順に、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選、第二濃縮、漂白の各工程から成る。

工程水はSS濃度の低い順に工程水1〜4の4つに分けている。

工程水4は離解工程、工程水3は脱墨工程、工程水2は精選工程、工程水1は第二脱墨工程と第二精選工程の希釈水にそれぞれ用いられる。そして工程水3は加圧浮上処理を行い、工程水1に供給されている。濃縮工程のろ液は工程水3と工程水2に補給される。第二濃縮工程のろ液は工程水1に補給される。

清水チェストの余剰分は工程水1へ供給される。工程水1の余剰分は工程水2へ、工程水2の余剰分は工程水3へ供給される。工程水4は離解工程の希釈水に使用するため加温しており、余剰分は系外へ排出せず工程水3へ供給され、工程水3の余剰分が系外へ排出される。

種水として、清水と再生水が清水チェストへ供給され、抄紙白水が工程水1へ供給される。

加圧浮上処理による処理量は、工程外から供給される用水の合計量の77%としており、清水の使用原単位は5T/BDTである。

【実施例2】

【0029】

実施例2の古紙脱墨パルプ製造工程は、順に、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選、第二濃縮、漂白の各工程から成る。

工程水はSS濃度の低い順に工程水1〜4の4つに分けている。

工程水4は離解工程と脱墨工程、工程水3は精選工程と第二脱墨工程、工程水1は第二精選工程の希釈水にそれぞれ用いられる。そして工程水2は加圧浮上処理を行い、工程水1に供給されている。濃縮工程のろ液は工程水4と工程水3に補給される。第二濃縮工程のろ液は工程水2に補給される。

清水チェストの余剰分は工程水1へ供給される。また、各工程水の余剰分は、SS濃度が一段階高い工程水へ補給される。すなわち、工程水1の余剰分は工程水2へ、工程水2の余剰分は工程水3へ、工程水3の余剰分は工程水4へ供給される。工程水4の余剰分は系外へ排出される。

種水として、清水が清水チェストへ供給され、抄紙白水が工程水2へ供給され、再生水が工程水1へ供給される。

加圧浮上処理による処理量は、工程外から供給される用水の合計量の75%としており、清水の使用原単位は8T/BDTである。

【産業上の利用可能性】

【0030】

本発明の古紙脱墨パルプ製造工程によれば、清水の使用量を減らすことができ、実質的に清水を使用せずに、古紙脱墨パルプを製造することが可能である。

【技術分野】

【0001】

本発明は、工業用水の使用量を少なくした古紙脱墨パルプの製造方法に関するものである。

【背景技術】

【0002】

近年、地球資源保護の観点から古紙を再生した再生紙の需要が伸びてきている。これに応えるために良好な品質の古紙脱墨パルプを製造することが課題となっている。

製紙工場にとって、水は人間の血液に例えられるほどの重要性がある。水はパルプを運ぶ媒体であり、抄紙機における地合形成にも不可欠であり、大量の水が消費される。紙パルプ工業の工業用水(清水)使用量は、平均的に重量で生産量の40〜100倍程度である。製紙工場では、用水の循環使用は常識となっているが、循環使用を増やすと、工程内にピッチや菌類が増えて、ピッチやスライムによる異物のトラブルが発生する。よって用水を処理する必要が生じるが、循環使用をむやみに増やすと処理費用の増大を招く。したがって、確保できる工業用水の量や、用水の循環使用にかかる費用などを考慮して、各工程の設計、運用が行われている。

【0003】

近年、気象変動の影響か、渇水問題の頻度が増しており、節水時にも減産することなく製品を安定供給できる、工程の設計、運用が必要となっている。

製紙工場のなかでも、古紙脱墨パルプの製造工程は、パルプ繊維とインクを分離する工程であり、パルプの希釈と濃縮を繰り返すため、大量の用水が必要となる。その際にも、清水の使用量を極力少なくする必要がある。用水の循環使用については、次のような意義がある。

(1)工業用水の使用量を削減し、工業用水にかかる費用を下げる。

(2)排水量を削減し、流失原料を少なくする。

(3)循環水の持つ熱量を有効利用することにより、パルプの濃縮等の負荷を下げる。

(4)工業用水の代わりに循環水を使用することで、微細繊維や填料の回収率が向上することに加え、紙の地合いが向上する。

【0004】

古紙脱墨パルプの製造では、古紙に含まれる、印刷されたインクと紙に含まれる填料や塗工紙の塗料に含まれる顔料、接着剤が除去されるので、歩留りは60〜85%程度で、残りは除去される成分であり、除去の際に多くの用水が必要である。古紙脱墨パルプ製造の各工程から排出される水としては、脱墨工程で浮上選別される脱墨工程排水や、精選、脱水、濃縮、洗浄などの工程で排出される水がある。このような水は、通常、処理せずそのまま上流工程で使用されたり、必要により、加圧浮上処理や浮選処理されて再使用される。

特許文献1には、古紙パルプ製造工程で排出される排水の処理方法、特に脱墨工程から排出される排水の処理方法について開示されている。非特許文献1には、古紙脱墨パルプの製造方法における白水処理と、新聞古紙脱墨パルプの白水ループ例が記載されている。しかし、いずれも、工程水の種類分けや処理、再利用については詳細には開示されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−055357号公報

【非特許文献】

【0006】

【非特許文献1】紙パルプ製造技術シリーズ4 古紙パルプ,紙パルプ技術協会,2005年8月25日,初版,第112−113頁

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、工業用水の使用量を少なくすることができる古紙脱墨パルプ製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者は、古紙脱墨パルプ製造工程における、工程水の種類分けや処理、再利用について特定することで、清水の使用量を削減しながら、品質の良好な古紙脱墨パルプを得ることができることを見出した。

【0009】

請求項1に係る発明は、

(1)少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流工程の工程水として使用することを特徴とする古紙脱墨パルプの製造方法。である。

請求項2に係る発明は、

(2)工程水の少なくとも一種を加圧浮上処理して工程内で循環使用することを特徴とする(1)に記載の古紙脱墨パルプの製造方法。である。

請求項3に係る発明は、

(3)工程水を加圧浮上処理する処理量が、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%であり、清水の使用原単位が10T/BDT以下であることを特徴とする(2)に記載の古紙脱墨パルプの製造方法。である。

【発明の効果】

【0010】

本発明の古紙脱墨パルプの製造方法によれば、工業用水使用量の削減、歩留りの向上、節水時の対応が容易になる。

【図面の簡単な説明】

【0011】

【図1】実施例1の古紙脱墨パルプの製造方法を示すフロー図。

【図2】実施例2の古紙脱墨パルプの製造方法を示すフロー図。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を説明する。

(古紙脱墨パルプの製造工程)

古紙脱墨パルプの製造工程が、どのような処理からなるかは、特に限定されない。一般には、古紙を、パルパー等の機械的解繊を伴う離解装置でスラリーとし(離解処理)、スクリーンやクリーナー等の除塵装置で異物を除去し(粗選・精選処理)、必要に応じて過酸化水素等で漂白し(漂白処理)、フローテーター等の浮選機で微細繊維やインキ成分等を浮上選別し(浮選処理)、洗浄処理、脱水処理するなどして、古紙脱墨パルプを製造している。もちろん、例えば、浮選処理を多段としたり、一連の処理の途中でニーディング(混練)処理やディスパージョン(分散)を行う場合もある。

【0013】

次に各工程の作用と設備について説明する。

(離解:パルパー)

受け入れた古紙を、パルパーでバラバラに解されたパルプ繊維状態にする。離解する際のパルプ濃度に限定は無いが、パルパーには、低濃度パルパー(濃度3〜5%)と高濃度パルパー(濃度13〜18%)、ドラムパルパー(濃度13〜25%)がある。必要に応じ、パルパーには、古紙と同時にアルカリ薬品(水酸化ナトリウム、ケイ酸ナトリウム)、脱墨剤、過酸化水素などが添加される。アルカリ薬品は、インキ被膜に作用し、けん化、加水分解しインキを分離させ、繊維を膨潤化させインキや異物の分離を促進する働きがある。

【0014】

(粗選・精選、除塵:クリーナー、スクリーン)

除塵工程には、古紙離解後の粗大異物除去を目的とする粗選工程と、完成パルプの品質を達成するレベルまで異物を除去する精選工程がある。

パルパーを出た原料は、まず重量異物を除去する高濃度クリーナー(濃度3〜4%)で、砂、金属などを分離し、排出する。次いで粗選スクリーン(濃度1.5〜4%)で紐や大きい粘着異物を除去する。精選スクリーンは、処理濃度は1.0〜1.5%程度であるが、フローテーターの前段に設置する場合は、設備の小型化、経済性を考慮し比較的高濃度(1.5〜2%)で処理する場合がある。スクリーンには、丸孔スクリーン(1.0〜7.0mmφ)とスリットスクリーン(0.13〜0.40mm幅)がある。

クリーナーは渦流によって生じる繊維と異物の比重差によって異物を選別し、スクリーンでは除去しにくい細かい砂、金属などの重量異物やホットメルト、ポリ紐などの軽量異物の除去を行う。クリーナーは低濃度のほうが異物除去効率が高く、通常1%前後の濃度である。

【0015】

(漂白・熟成)

熟成処理は未剥離インキを低減する効果があり、通常粗選スクリーンもしくは前段精選スクリーンの後にあり要求によっては分散工程の直後に設置する。熟成がアルカリ条件下であることから、過酸化水素漂白も兼用し、アルカリと同時に過酸化水素およびケイ酸ナトリウムを添加する。パルプ濃度が高いほど薬品の効果が高いとされており、中濃度漂白の場合13〜20%程度、高濃度漂白の場合25〜30%程度である。

【0016】

(浮選:フローテーター)

脱墨を行うフローテーターはパルプスラリー中に空気の泡を送り込んで、疎水性のインキ粒子を泡表面に吸着させ、工程外へ除去する。フローテーターでのパルプ濃度は0.8〜1.5%程度である。

【0017】

(混練・分散:ニーダー、ディスパーザー)

機械的な力でインキを剥離する、混練や分散を行う。インキの剥離のほか、インキをフローテーターで除去しやすい粒径にしたり、黒染繊維の減少に効果がある。濃度は20〜35%程度である。

【0018】

(白水処理:フローテーター・加圧浮上機)

工程内で発生する洗浄機や脱水機のろ液は、系内各工程の希釈に用いられ、余剰分は排水として排水処理設備にて処理される。古紙脱墨パルプの系内白水には、微細インキや灰分、マイクロスティッキーなどの異物が混入しているため、白水を回収することは、これらを系内に再び取り込むことになり、完成パルプの品質低下や薬品使用量の増加を招く。以前からフローテーターを用いた白水フローテーションを導入しているが、近年では、微細異物やアニオン・カチオン類を除去するため、加圧浮上装置を用いて、白水の浄化を図っている。フローテーターは粘着異物・インキ・灰分除去が可能であり、加圧浮上機より繊維ロスが少ない。加圧浮上機は入口固形分の80〜90%を除去することが可能で、粘着異物・インキ・灰分の除去には有効である。ただし繊維ロスは大きい。

本発明の古紙脱墨パルプの製造方法の原料に使用する古紙としては、新聞、チラシ、雑誌、色上、ケントなどに分類される古紙を目的とするパルプの品質に合わせて使用することができる。

【0019】

本願発明の古紙脱墨パルプの製造方法は、少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流工程の工程水として使用することを特徴とする。

本発明では、古紙脱墨パルプ製造工程における、工程水を、SS濃度の大小により、少なくとも4種類に分割し、各工程の希釈水として使用する。その際、工程水のSS濃度により、SS濃度の小さい工程水を、古紙脱墨パルプの製造工程の下流工程、すなわちより洗浄度の高い工程の希釈水として使用する。

前述した工程水の種類としては、工程水を一時的に貯留する専用のタンクやチェスト等を有していることが必要であり、工程間を移動するだけの水は工程水の種類に入れない。

なお、清水は、ポンプのシール水、洗浄濃縮機のシャワー水や冷却水などに使用するのが望ましい。これらの箇所に使用する水質が悪いと、詰まりを起こしやすいためである。清水はパルプの希釈には使用しないのが清水の使用量を抑えることができるので望ましい。

【0020】

工程水のSS濃度は、最も低い工程水1で300〜500ppm、最も高い工程水4で1000〜2000ppm程度である。

種水の流量と白水の処理量を調整し、各工程水の余剰分は、それより一段SS濃度の高い工程水に供給され、系内の流量バランスが保たれる。

工程水の種類が少ないと、脱墨効率の低下による異物混入、白色度の低下、薬品費の増加を起こすことがあり、これを防ぐには、清水の使用量が多くなってしまう。

工程水を、4種類より多くしても、工程が複雑になり、操業管理が難しくなるだけで、清水の使用量削減やパルプの品質向上は見込めない。

【0021】

古紙脱墨パルプ製造工程の工程外から供給される用水(種水)としては、清水(工業用水)、抄紙機で発生する余剰白水、排水処理設備で処理した再生水などが挙げられる。

【0022】

本願発明の古紙脱墨パルプの製造方法は、工程水の少なくとも一種を処理して工程内で循環使用することを特徴とする。

本発明の古紙脱墨パルプの製造方法では、白水処理により、SS濃度1000〜2000ppmの工程水を処理しSS濃度300〜1000ppmの処理水を得る。

工程水の処理方法としては、加圧浮上処理を行うのが望ましい。

加圧浮上処理により、SS分とアニオン・カチオン類を除去することができる。また、加圧浮上処理によれば、パルプ繊維の流失が少ないため、歩留りが良くなる。

加圧浮上処理とは、加圧によって多量の空気を白水中に溶解させ、次いで大気圧に戻すことによって排水中に気泡を発生させ、気泡に懸濁物質を付着させて浮上させ、この浮上物(スカム)を除去する処理方法である。

【0023】

一般に、浮上処理の方法としては、加圧式のほか、例えば、散気管式等がある。しかしながら、加圧式の方が、排水中に残留する界面活性剤を発泡させ易いため、懸濁物質を効率的に浮上させることができるという点で好ましい。

【0024】

このような、白水処理の工程を一系統あるいは複数設けてもよい。

なお、白水処理による処理量は、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%とするのが望ましい。処理量が90%より多いと、循環量が増え、動力が大きくなる。SS濃度の高い再生水の比率が高くなるため、SS除去率を上げる必要が出てきて、コスト増になる。処理量が50%より少ないと、処理水の入るピットを空にさせないため、かわりになる水の使用量が増えるため、清水の使用量が増えることになる。

このようにすることで清水の使用量が少なくても異物が少なく品質の良い古紙脱墨パルプを製造することができ、清水の使用原単位が10T/BDT(製造された絶乾古紙脱墨パルプ)以下とすることができる。

【0025】

古紙脱墨パルプの製造工程において、離解工程における離解性や、脱水工程における脱水性は、温度が高いほうが良くなるので、蒸気で加温している場合があり、特に古紙を離解する離解工程は大量の希釈水を用いており、加温するには多くの熱量が必要である。清水の使用量を少なくすることにより、工程水の温度を高くすることができるので、加温のための熱量を減らすことができるので省エネにつながる。

【0026】

本発明の古紙脱墨パルプの製造方法において、清水は、詰りの問題が発生しやすい、ポンプのシール水や、洗浄濃縮機のシャワー水、あるいは、各種冷却水として用いるだけで、パルプの希釈水としての使用を無しにするとよい。このように、清水の使用量が少ないと、工程水の温度を高くすることができるので、脱墨効果や脱水効率が良くなるというメリットがある。

フローテーターから排出されるリジェクト分は灰分除去装置を用いてパルプ繊維を回収するのが望ましい。灰分除去装置としては、置換洗浄を行う装置を用いるのが望ましい。

このようにすることで、清水の使用量を少なくしながら、パルプの歩留りを下げずに、異物の少ない品質の良い古紙脱墨パルプを製造することができる。

【0027】

次に本願発明の古紙脱墨パルプの製造方法の具体例を示す。

【実施例1】

【0028】

実施例1の古紙脱墨パルプ製造工程は、順に、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選、第二濃縮、漂白の各工程から成る。

工程水はSS濃度の低い順に工程水1〜4の4つに分けている。

工程水4は離解工程、工程水3は脱墨工程、工程水2は精選工程、工程水1は第二脱墨工程と第二精選工程の希釈水にそれぞれ用いられる。そして工程水3は加圧浮上処理を行い、工程水1に供給されている。濃縮工程のろ液は工程水3と工程水2に補給される。第二濃縮工程のろ液は工程水1に補給される。

清水チェストの余剰分は工程水1へ供給される。工程水1の余剰分は工程水2へ、工程水2の余剰分は工程水3へ供給される。工程水4は離解工程の希釈水に使用するため加温しており、余剰分は系外へ排出せず工程水3へ供給され、工程水3の余剰分が系外へ排出される。

種水として、清水と再生水が清水チェストへ供給され、抄紙白水が工程水1へ供給される。

加圧浮上処理による処理量は、工程外から供給される用水の合計量の77%としており、清水の使用原単位は5T/BDTである。

【実施例2】

【0029】

実施例2の古紙脱墨パルプ製造工程は、順に、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選、第二濃縮、漂白の各工程から成る。

工程水はSS濃度の低い順に工程水1〜4の4つに分けている。

工程水4は離解工程と脱墨工程、工程水3は精選工程と第二脱墨工程、工程水1は第二精選工程の希釈水にそれぞれ用いられる。そして工程水2は加圧浮上処理を行い、工程水1に供給されている。濃縮工程のろ液は工程水4と工程水3に補給される。第二濃縮工程のろ液は工程水2に補給される。

清水チェストの余剰分は工程水1へ供給される。また、各工程水の余剰分は、SS濃度が一段階高い工程水へ補給される。すなわち、工程水1の余剰分は工程水2へ、工程水2の余剰分は工程水3へ、工程水3の余剰分は工程水4へ供給される。工程水4の余剰分は系外へ排出される。

種水として、清水が清水チェストへ供給され、抄紙白水が工程水2へ供給され、再生水が工程水1へ供給される。

加圧浮上処理による処理量は、工程外から供給される用水の合計量の75%としており、清水の使用原単位は8T/BDTである。

【産業上の利用可能性】

【0030】

本発明の古紙脱墨パルプ製造工程によれば、清水の使用量を減らすことができ、実質的に清水を使用せずに、古紙脱墨パルプを製造することが可能である。

【特許請求の範囲】

【請求項1】

少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流の工程水として使用することを特徴とする古紙脱墨パルプの製造方法。

【請求項2】

工程水の少なくとも一種を加圧浮上処理して工程内で循環使用することを特徴とする請求項1に記載の古紙脱墨パルプの製造方法。

【請求項3】

工程水を加圧浮上処理する処理量が、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%であり、清水の使用原単位が10T/BDT以下であることを特徴とする請求項2に記載の古紙脱墨パルプの製造方法。

【請求項1】

少なくとも、離解、脱墨、精選、濃縮、分散、第二脱墨、第二精選の各工程をこの順に含む、古紙脱墨パルプの製造方法において、工程内で使用する用水を、清水と少なくとも4種類の工程水に分け、工程水のうち、SS濃度のより少ない工程水を、より下流の工程水として使用することを特徴とする古紙脱墨パルプの製造方法。

【請求項2】

工程水の少なくとも一種を加圧浮上処理して工程内で循環使用することを特徴とする請求項1に記載の古紙脱墨パルプの製造方法。

【請求項3】

工程水を加圧浮上処理する処理量が、古紙脱墨パルプ製造工程の工程外から供給される用水の合計量の50〜90%であり、清水の使用原単位が10T/BDT以下であることを特徴とする請求項2に記載の古紙脱墨パルプの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−44053(P2013−44053A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180053(P2011−180053)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(304040072)丸住製紙株式会社 (51)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(304040072)丸住製紙株式会社 (51)

【Fターム(参考)】

[ Back to top ]