可動結合体の製造方法

【課題】二つの部材を組み込んだ状態で、アンダーカット形状を成形する可動結合体の製造方法を提供する。

【解決手段】可動結合体10の製造方法は、第1部材11aの表面の少なくとも一部に外覆材13を設ける工程と、前記外覆材13の設けられた部分をキャビティ23に内包させる工程と、キャビティ23に流動体15を充填する工程と、この流動体15を固化させて第2部材12aにする工程と、第1部材11a、前記外覆材13及び第2部材12aの一体化物10aを取り出す工程と、前記一体化物10aを焼結することにより、第1部材11aと第2部材12aに含まれる樹脂バインダ及び外覆材13を熱分解気化して除去し、第1部材11に対し第2部材12が可動できるように結合させる工程とより成る。

【解決手段】可動結合体10の製造方法は、第1部材11aの表面の少なくとも一部に外覆材13を設ける工程と、前記外覆材13の設けられた部分をキャビティ23に内包させる工程と、キャビティ23に流動体15を充填する工程と、この流動体15を固化させて第2部材12aにする工程と、第1部材11a、前記外覆材13及び第2部材12aの一体化物10aを取り出す工程と、前記一体化物10aを焼結することにより、第1部材11aと第2部材12aに含まれる樹脂バインダ及び外覆材13を熱分解気化して除去し、第1部材11に対し第2部材12が可動できるように結合させる工程とより成る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに結合されている二つの部材において、一方が他方に対して可動する可動結合体の製造方法に関する。

【背景技術】

【0002】

二つの部材が互いに可動するように結合する可動結合体として、一方の部材にアンダーカット形状を設け、このアンダーカット形状で他方の部材を係止して互いに分離しないようにした構造が広く知られている。そして、この一方の部材にアンダーカット形状を設ける方法としては、別体のものを取り付ける方法や、部材の一部を塑性変形させて形成する方法等がある。もしくは、この一方の部材に形成されているアンダーカット形状部分の弾性変形や熱膨張を利用して、他方の部材を外側から嵌め込んで係合させる方法等もある。

【0003】

また、一方において、セラミックスで複雑形状を成形する方法として、その反転形状のキャビティにセラミックス粉体を含むコンパウンドを射出する方法が知られている(例えば、特許文献1)。さらに、インサート成形や二色成形の技法を用いてセラミック複合体を作製する技術も知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−223211号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、可動結合体において、アンダーカット形状を別体で設けることは、部品点数が増えたり小型化が困難になったりする課題があった。また、部品の一部をアンダーカット形状に塑性変形させたりさらに弾性変形させたりすることも、金属や樹脂の材料であれば可能であるが、セラミック等の脆性材料では困難である課題があった。また、材料が金属や樹脂であったとしても、その弾性変形や塑性変形の範囲は限定されるために、可動結合体の設計自由度に限界があった。

また、インサート成形技法を用いてセラミック複合体を作製する技術に関しても、複合されるそれぞれの要素が互いに緊密に一体化した複合体が得られることに止まっており、これらの要素を相互に可動させることについての報告例はない。

【0006】

本発明はこのような事情を考慮してなされたもので、二つの部材を組み込んだ状態で、アンダーカット形状を成形する可動結合体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の可動結合体の製造方法は、第1部材の表面の少なくとも一部に外覆材を設ける工程と、前記外覆材の設けられた部分をキャビティに内包させる工程と、前記キャビティに流動体を充填する工程と、前記流動体を固化させて第2部材にする工程と、前記第1部材、外覆材及び第2部材の一体化物を取り出す工程と、前記一体化物を焼結することにより、第1部材と第2部材に含まれる樹脂バインダ及び外覆材を熱分解気化して除去し、第1部材に対し第2部材が可動できるように結合させる工程と、を含むことを特徴とする。

【発明の効果】

【0008】

本発明により、二つの部材を組み込んだ状態で、アンダーカット形状を成形する可動結合体の製造方法が提供される。

【図面の簡単な説明】

【0009】

【図1】(A)〜(C)は本発明の第1実施形態に係る可動結合体の製造方法の工程図(前半部分)。

【図2】(D)(E)は第1実施形態に係る可動結合体の製造方法の工程図(後半部分)。

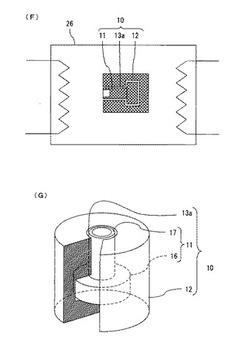

【図3】(F)は第1実施形態に係る可動結合体の製造方法により製造された可動結合体の縦断面図、(G)はこの可動結合体の部分切欠斜視図。

【図4】(A)(B)は本発明の第2実施形態に係る可動結合体の製造方法の工程図。

【図5】(C)は第2実施形態に係る可動結合体の製造方法により製造された可動結合体の縦断面図、(D)はこの可動結合体の部分切欠斜視図。

【発明を実施するための形態】

【0010】

(第1実施形態)

以下、本発明の実施形態を添付図面に基づいて説明する。

図1〜図3に示すように、第1実施形態における可動結合体10(図3(G))の製造方法は、第1部材11aの表面の少なくとも一部に外覆材13を設ける工程(図1(A))と、外覆材13の設けられた部分をキャビティ23に内包させる工程(図1(B))と、キャビティ23に流動体15を充填する工程(図1(C))と、この流動体15を固化させて第2部材12aにする工程(図2(D))と、第1部材11a、外覆材13及び第2部材12aの一体化物10aを取り出す工程(図2(E))と、前記一体化物を焼結することにより、第1部材11aと第2部材12aに含まれる樹脂バインダ及び外覆材13を熱分解気化して除去し、第1部材11に対し第2部材12が可動できるように、前記第1部材11と第2部材12とを結合させる工程(図3(F))と、を含んでいる。

【0011】

そして、図1に示すように成形装置20は、第1型21に第1部材11aの一端を固定し、第2型22を型合わせすることによりキャビティ23を形成する。

押出機25は、セラミックス粉末と樹脂バインダとのコンパウンドをこの樹脂バインダの溶融温度よりも高温で混練した流動体15を供給する。この流動体15は、この押出機25に連通するゲート24を経由してキャビティ23に充填されると、第1型21及び第2型22で冷却されて固化し、第2部材12aとなる。

【0012】

そして、図2に示すように、ゲート24部分の余分なパーツ14を除去した後、加熱炉26において、一体化物10aを焼結させる。この焼結過程において、第1部材11a及び第2部材12aに含まれる樹脂バインダが熱分解除去されるとともに、外覆材13も熱分解除去される。

これにより、一体化物10aは全体的に収縮し、外覆材13の存在していた部分が、図3に示すように、焼結後の第1部材11と第2部材12との隙間13aとなり、前記第1部材11は、第2部材12のアンダーカット形状に、回転可能に係止されることになる。

【0013】

ここで、第1部材11,11aについて説明する。なお、参照する図面や該当する工程の関係で、焼結後の第1部材11と焼結前の第1部材11aとが混同した記載となっている。

焼結前の第1部材11aは、流動体15と同じ組成のセラミックス粉末−樹脂バインダのコンパウンドで形成されることが望ましい。第1部材11aと第2部材12aにおいて焼結後の収縮率が等しいことが望ましいからである。

また、焼結前の第1部材11aの作製は、専用の型(図示略)により成形装置20を用いて別工程で射出成形してもよいし、バルク材から削りだしてもよい。

【0014】

第1部材11の形状は、図3(G)に示すように、第2部材12の内部空間に係合する係合部16と、この係合部16よりも縮径した形状を有し、第2部材12から露出する軸部17とから構成されている。なお、係合部16及び軸部17の形状は、それぞれ円柱形のものが記載されているが、特に限定する必要はなく、アンダーカット形状を有し回転対称形であればよい。

【0015】

回転対称な形状を有する第1部材11aの表面に流動体15を充填することにより、その反対形状の表面を有する第2部材12aが形成される。このために、第1部材11aの表面形状に沿ったアンダーカット形状が第2部材12aに成形されることになる。

【0016】

外覆材13は、第1部材11a(図1(A))の表面に均一の厚さで被覆されることにより、第1部材11と第2部材12との隙間13a(図3)を一定にして安定した回転を実現する。この外覆材13の材質は、流動体15の充填温度で充分な膜強度を有し、加熱炉26で設定される焼結温度で分解気化するものであれば適宜使用することができる。具体的に、外覆材13の材質は、熱硬化性樹脂であることが好適であるが、高温強度の優れたものであれば熱可塑性樹脂を用いることもできる。

【0017】

また、外覆材13を第1部材11aの表面に被覆する方法としては種々の方法が挙げられる。

例えば、前記したような樹脂が溶媒中に微細に分散したエマルジョンを第1部材11の表面に塗布し、溶媒を揮発させて被覆膜を形成する方法がある。

または熱や光等のエネルギーを付与すると重合反応する低分子量樹脂を第1部材11の表面に塗布し、そのような重合反応を起こして被覆膜を形成する方法がある。

【0018】

(第2実施形態)

図4〜図5に示すように、第2実施形態における可動結合体10(図5(D))の製造方法は、第1部材11bの少なくとも一部が露出するように、複数の分離型27(27a,27b,27c,27d)を組み合わせてキャビティ23を形成している。

【0019】

図4(A)に示すように、球形の第1部材11bの表面に、均一厚さの外覆材13が被覆されている。そして、この第1部材11bよりも直径の小さな開口を有する分離型27b、27dが、この第1部材11bを挟むように対向配置される。そして、この対向配置された分離型27b、27dの外周縁を分離型27a、27cで閉じてキャビティ23が形成される。

【0020】

そして、図4(B)に示すように、分離型27のいずれかの位置に設けられたゲート24から流動体15を供給してキャビティ23に充填する。すると、この充填された流動体15は、冷却固化して第2部材12bとなる。

そして、図5(C)に示すように、充分に冷却した後に、分離型27を取り外すことによって、第1部材11b、外覆材13及び第2部材12bの一体化物10bが取り出される。

【0021】

さらに、この一体化物10bを焼結することにより、一体化物10bは全体的に収縮し、外覆材13の存在していた部分が、図5(D)に示すように、焼結後の第1部材11と第2部材12との隙間13aとなる。

このように、回転対称な球状表面を有する第1部材11とは反対形状の表面を有する第2部材12が形成される。このために、球面形状の第1部材11は、第2部材12のアンダーカット形状に、回転可能に係止されることになる。

【0022】

本発明は前記した実施形態に限定されるものでなく、共通する技術思想の範囲内において、適宜変形して実施することができる。

実施形態において、第1部材11及び第2部材12の構成材料は、セラミックス粉末と樹脂バインダのコンパウンドを焼成したものセラミック焼結体であることを例示した。その他に、金属粉末(例えば、鉄粉)と樹脂バインダのコンパウンドを焼成した金属焼結体とすることも可能である。また、製造工程は、射出成形機によるインサート成形によるものを例示したが、第2部材12の成形に型を使用する成形方法であれば適宜使用することができる。

【実施例】

【0023】

本発明の具体的な実施例について記載する。

セラミック粉末−樹脂バインダのコンパウンド(東ソー株式会社製の(商品名)「PXA−211P」)を用いて、係合部16(φ13.8mm、高さ1.3mm)、軸部17(φ11.8mm、高さ11.9mm)の第1部材11aを成形する。

【0024】

次に、この第1部材11aの表面に、樹脂エマルジョン(ニッペホームプロダクツ株式会社製の(商品名)水性スプレー「EXE」)を塗布し乾燥させ、外覆材13を形成する。形成した外覆材13の膜厚は0.2mmであった。

この外覆材13の形成された第1部材11aの一端を第1型21に固定し、第2型22を閉じて形成されるキャビティ(φ18.74mm、深さ14.64mm)に、140℃〜190℃で溶融させた前記コンパウンドを射出する。

【0025】

室温近傍まで、冷却させた後に型開をし、第1部材11a、外覆材13及び第2部材12aの一体化物10aを取り出して、これを加熱炉26に投入し、室温〜1350℃に設定で60時間かけて焼結させた。作製された可動結合体10は、寸法において約75%の収縮率が計測された。そして、第1部材11と第2部材12が、回転することを確認した。そして、破壊して第1部材11及び第2部材12の寸法を計測したところ約0.15mmの間隔が形成されていることが判明した。

【符号の説明】

【0026】

10…可動結合体、10a,10b…一体化物、11,11a,11b,11c…第1部材、12,12a,12b,12c…第2部材、13…外覆材、13a…隙間、15…流動体、16…係合部、17…軸部、20…成形装置、21…第1型、22…第2型、23…キャビティ、24…ゲート、25…押出機、26…加熱炉、27(27a,27b,27c,27d)…分離型。

【技術分野】

【0001】

本発明は、互いに結合されている二つの部材において、一方が他方に対して可動する可動結合体の製造方法に関する。

【背景技術】

【0002】

二つの部材が互いに可動するように結合する可動結合体として、一方の部材にアンダーカット形状を設け、このアンダーカット形状で他方の部材を係止して互いに分離しないようにした構造が広く知られている。そして、この一方の部材にアンダーカット形状を設ける方法としては、別体のものを取り付ける方法や、部材の一部を塑性変形させて形成する方法等がある。もしくは、この一方の部材に形成されているアンダーカット形状部分の弾性変形や熱膨張を利用して、他方の部材を外側から嵌め込んで係合させる方法等もある。

【0003】

また、一方において、セラミックスで複雑形状を成形する方法として、その反転形状のキャビティにセラミックス粉体を含むコンパウンドを射出する方法が知られている(例えば、特許文献1)。さらに、インサート成形や二色成形の技法を用いてセラミック複合体を作製する技術も知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−223211号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、可動結合体において、アンダーカット形状を別体で設けることは、部品点数が増えたり小型化が困難になったりする課題があった。また、部品の一部をアンダーカット形状に塑性変形させたりさらに弾性変形させたりすることも、金属や樹脂の材料であれば可能であるが、セラミック等の脆性材料では困難である課題があった。また、材料が金属や樹脂であったとしても、その弾性変形や塑性変形の範囲は限定されるために、可動結合体の設計自由度に限界があった。

また、インサート成形技法を用いてセラミック複合体を作製する技術に関しても、複合されるそれぞれの要素が互いに緊密に一体化した複合体が得られることに止まっており、これらの要素を相互に可動させることについての報告例はない。

【0006】

本発明はこのような事情を考慮してなされたもので、二つの部材を組み込んだ状態で、アンダーカット形状を成形する可動結合体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の可動結合体の製造方法は、第1部材の表面の少なくとも一部に外覆材を設ける工程と、前記外覆材の設けられた部分をキャビティに内包させる工程と、前記キャビティに流動体を充填する工程と、前記流動体を固化させて第2部材にする工程と、前記第1部材、外覆材及び第2部材の一体化物を取り出す工程と、前記一体化物を焼結することにより、第1部材と第2部材に含まれる樹脂バインダ及び外覆材を熱分解気化して除去し、第1部材に対し第2部材が可動できるように結合させる工程と、を含むことを特徴とする。

【発明の効果】

【0008】

本発明により、二つの部材を組み込んだ状態で、アンダーカット形状を成形する可動結合体の製造方法が提供される。

【図面の簡単な説明】

【0009】

【図1】(A)〜(C)は本発明の第1実施形態に係る可動結合体の製造方法の工程図(前半部分)。

【図2】(D)(E)は第1実施形態に係る可動結合体の製造方法の工程図(後半部分)。

【図3】(F)は第1実施形態に係る可動結合体の製造方法により製造された可動結合体の縦断面図、(G)はこの可動結合体の部分切欠斜視図。

【図4】(A)(B)は本発明の第2実施形態に係る可動結合体の製造方法の工程図。

【図5】(C)は第2実施形態に係る可動結合体の製造方法により製造された可動結合体の縦断面図、(D)はこの可動結合体の部分切欠斜視図。

【発明を実施するための形態】

【0010】

(第1実施形態)

以下、本発明の実施形態を添付図面に基づいて説明する。

図1〜図3に示すように、第1実施形態における可動結合体10(図3(G))の製造方法は、第1部材11aの表面の少なくとも一部に外覆材13を設ける工程(図1(A))と、外覆材13の設けられた部分をキャビティ23に内包させる工程(図1(B))と、キャビティ23に流動体15を充填する工程(図1(C))と、この流動体15を固化させて第2部材12aにする工程(図2(D))と、第1部材11a、外覆材13及び第2部材12aの一体化物10aを取り出す工程(図2(E))と、前記一体化物を焼結することにより、第1部材11aと第2部材12aに含まれる樹脂バインダ及び外覆材13を熱分解気化して除去し、第1部材11に対し第2部材12が可動できるように、前記第1部材11と第2部材12とを結合させる工程(図3(F))と、を含んでいる。

【0011】

そして、図1に示すように成形装置20は、第1型21に第1部材11aの一端を固定し、第2型22を型合わせすることによりキャビティ23を形成する。

押出機25は、セラミックス粉末と樹脂バインダとのコンパウンドをこの樹脂バインダの溶融温度よりも高温で混練した流動体15を供給する。この流動体15は、この押出機25に連通するゲート24を経由してキャビティ23に充填されると、第1型21及び第2型22で冷却されて固化し、第2部材12aとなる。

【0012】

そして、図2に示すように、ゲート24部分の余分なパーツ14を除去した後、加熱炉26において、一体化物10aを焼結させる。この焼結過程において、第1部材11a及び第2部材12aに含まれる樹脂バインダが熱分解除去されるとともに、外覆材13も熱分解除去される。

これにより、一体化物10aは全体的に収縮し、外覆材13の存在していた部分が、図3に示すように、焼結後の第1部材11と第2部材12との隙間13aとなり、前記第1部材11は、第2部材12のアンダーカット形状に、回転可能に係止されることになる。

【0013】

ここで、第1部材11,11aについて説明する。なお、参照する図面や該当する工程の関係で、焼結後の第1部材11と焼結前の第1部材11aとが混同した記載となっている。

焼結前の第1部材11aは、流動体15と同じ組成のセラミックス粉末−樹脂バインダのコンパウンドで形成されることが望ましい。第1部材11aと第2部材12aにおいて焼結後の収縮率が等しいことが望ましいからである。

また、焼結前の第1部材11aの作製は、専用の型(図示略)により成形装置20を用いて別工程で射出成形してもよいし、バルク材から削りだしてもよい。

【0014】

第1部材11の形状は、図3(G)に示すように、第2部材12の内部空間に係合する係合部16と、この係合部16よりも縮径した形状を有し、第2部材12から露出する軸部17とから構成されている。なお、係合部16及び軸部17の形状は、それぞれ円柱形のものが記載されているが、特に限定する必要はなく、アンダーカット形状を有し回転対称形であればよい。

【0015】

回転対称な形状を有する第1部材11aの表面に流動体15を充填することにより、その反対形状の表面を有する第2部材12aが形成される。このために、第1部材11aの表面形状に沿ったアンダーカット形状が第2部材12aに成形されることになる。

【0016】

外覆材13は、第1部材11a(図1(A))の表面に均一の厚さで被覆されることにより、第1部材11と第2部材12との隙間13a(図3)を一定にして安定した回転を実現する。この外覆材13の材質は、流動体15の充填温度で充分な膜強度を有し、加熱炉26で設定される焼結温度で分解気化するものであれば適宜使用することができる。具体的に、外覆材13の材質は、熱硬化性樹脂であることが好適であるが、高温強度の優れたものであれば熱可塑性樹脂を用いることもできる。

【0017】

また、外覆材13を第1部材11aの表面に被覆する方法としては種々の方法が挙げられる。

例えば、前記したような樹脂が溶媒中に微細に分散したエマルジョンを第1部材11の表面に塗布し、溶媒を揮発させて被覆膜を形成する方法がある。

または熱や光等のエネルギーを付与すると重合反応する低分子量樹脂を第1部材11の表面に塗布し、そのような重合反応を起こして被覆膜を形成する方法がある。

【0018】

(第2実施形態)

図4〜図5に示すように、第2実施形態における可動結合体10(図5(D))の製造方法は、第1部材11bの少なくとも一部が露出するように、複数の分離型27(27a,27b,27c,27d)を組み合わせてキャビティ23を形成している。

【0019】

図4(A)に示すように、球形の第1部材11bの表面に、均一厚さの外覆材13が被覆されている。そして、この第1部材11bよりも直径の小さな開口を有する分離型27b、27dが、この第1部材11bを挟むように対向配置される。そして、この対向配置された分離型27b、27dの外周縁を分離型27a、27cで閉じてキャビティ23が形成される。

【0020】

そして、図4(B)に示すように、分離型27のいずれかの位置に設けられたゲート24から流動体15を供給してキャビティ23に充填する。すると、この充填された流動体15は、冷却固化して第2部材12bとなる。

そして、図5(C)に示すように、充分に冷却した後に、分離型27を取り外すことによって、第1部材11b、外覆材13及び第2部材12bの一体化物10bが取り出される。

【0021】

さらに、この一体化物10bを焼結することにより、一体化物10bは全体的に収縮し、外覆材13の存在していた部分が、図5(D)に示すように、焼結後の第1部材11と第2部材12との隙間13aとなる。

このように、回転対称な球状表面を有する第1部材11とは反対形状の表面を有する第2部材12が形成される。このために、球面形状の第1部材11は、第2部材12のアンダーカット形状に、回転可能に係止されることになる。

【0022】

本発明は前記した実施形態に限定されるものでなく、共通する技術思想の範囲内において、適宜変形して実施することができる。

実施形態において、第1部材11及び第2部材12の構成材料は、セラミックス粉末と樹脂バインダのコンパウンドを焼成したものセラミック焼結体であることを例示した。その他に、金属粉末(例えば、鉄粉)と樹脂バインダのコンパウンドを焼成した金属焼結体とすることも可能である。また、製造工程は、射出成形機によるインサート成形によるものを例示したが、第2部材12の成形に型を使用する成形方法であれば適宜使用することができる。

【実施例】

【0023】

本発明の具体的な実施例について記載する。

セラミック粉末−樹脂バインダのコンパウンド(東ソー株式会社製の(商品名)「PXA−211P」)を用いて、係合部16(φ13.8mm、高さ1.3mm)、軸部17(φ11.8mm、高さ11.9mm)の第1部材11aを成形する。

【0024】

次に、この第1部材11aの表面に、樹脂エマルジョン(ニッペホームプロダクツ株式会社製の(商品名)水性スプレー「EXE」)を塗布し乾燥させ、外覆材13を形成する。形成した外覆材13の膜厚は0.2mmであった。

この外覆材13の形成された第1部材11aの一端を第1型21に固定し、第2型22を閉じて形成されるキャビティ(φ18.74mm、深さ14.64mm)に、140℃〜190℃で溶融させた前記コンパウンドを射出する。

【0025】

室温近傍まで、冷却させた後に型開をし、第1部材11a、外覆材13及び第2部材12aの一体化物10aを取り出して、これを加熱炉26に投入し、室温〜1350℃に設定で60時間かけて焼結させた。作製された可動結合体10は、寸法において約75%の収縮率が計測された。そして、第1部材11と第2部材12が、回転することを確認した。そして、破壊して第1部材11及び第2部材12の寸法を計測したところ約0.15mmの間隔が形成されていることが判明した。

【符号の説明】

【0026】

10…可動結合体、10a,10b…一体化物、11,11a,11b,11c…第1部材、12,12a,12b,12c…第2部材、13…外覆材、13a…隙間、15…流動体、16…係合部、17…軸部、20…成形装置、21…第1型、22…第2型、23…キャビティ、24…ゲート、25…押出機、26…加熱炉、27(27a,27b,27c,27d)…分離型。

【特許請求の範囲】

【請求項1】

第1部材の表面の少なくとも一部に外覆材を設ける工程と、

前記外覆材の設けられた部分をキャビティに内包させる工程と、

前記キャビティに流動体を充填する工程と、

前記流動体を固化させて第2部材にする工程と、

前記第1部材、外覆材及び第2部材の一体化物を取り出す工程と、

前記一体化物を焼結することにより、第1部材と第2部材に含まれる樹脂バインダ及び外覆材を熱分解気化して除去し、第1部材に対し第2部材が可動できるように結合させる工程とを含むことを特徴とする可動結合体の製造方法。

【請求項2】

請求項1に記載の可動結合体の製造方法において、

第1部材は回転対称な形状を有し、前記外覆材が前記表面に均一の厚さで被覆されることにより、第1部材は第2部材に対し回転自在に結合されることを特徴とする可動結合体の製造方法。

【請求項3】

請求項1から請求項2のいずれか1項に記載の可動結合体の製造方法において、

前記第1部材の一端を固定する第1型と、前記キャビティが刻設された第2型とを型合わせすることにより前記外覆材を前記キャビティに内包させることを特徴とする可動結合体の製造方法。

【請求項4】

請求項1から請求項2のいずれか1項に記載の可動結合体の製造方法において、

前記第1部材の少なくとも一部が露出するように複数の分離型を組み合わせて前記キャビティを形成することを特徴とする可動結合体の製造方法。

【請求項1】

第1部材の表面の少なくとも一部に外覆材を設ける工程と、

前記外覆材の設けられた部分をキャビティに内包させる工程と、

前記キャビティに流動体を充填する工程と、

前記流動体を固化させて第2部材にする工程と、

前記第1部材、外覆材及び第2部材の一体化物を取り出す工程と、

前記一体化物を焼結することにより、第1部材と第2部材に含まれる樹脂バインダ及び外覆材を熱分解気化して除去し、第1部材に対し第2部材が可動できるように結合させる工程とを含むことを特徴とする可動結合体の製造方法。

【請求項2】

請求項1に記載の可動結合体の製造方法において、

第1部材は回転対称な形状を有し、前記外覆材が前記表面に均一の厚さで被覆されることにより、第1部材は第2部材に対し回転自在に結合されることを特徴とする可動結合体の製造方法。

【請求項3】

請求項1から請求項2のいずれか1項に記載の可動結合体の製造方法において、

前記第1部材の一端を固定する第1型と、前記キャビティが刻設された第2型とを型合わせすることにより前記外覆材を前記キャビティに内包させることを特徴とする可動結合体の製造方法。

【請求項4】

請求項1から請求項2のいずれか1項に記載の可動結合体の製造方法において、

前記第1部材の少なくとも一部が露出するように複数の分離型を組み合わせて前記キャビティを形成することを特徴とする可動結合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−153060(P2012−153060A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−15423(P2011−15423)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(511025190)株式会社 東京千曲化成 (1)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(511025190)株式会社 東京千曲化成 (1)

【Fターム(参考)】

[ Back to top ]