可変バルブタイミング機構のオイルシール

【課題】可変バルブタイミング機構へのオイルシールの組付を容易化し、作業効率を高めると共にバネの組付忘れを防止する。

【解決手段】バネ20をシール部材10と係合させて一体化している。具体的には、バネ20の端部を湾曲させて係止部22を形成し、この係止部22をシール部材10の係合溝16に圧入することで、シール部材10とバネ20とを係合させている。

【解決手段】バネ20をシール部材10と係合させて一体化している。具体的には、バネ20の端部を湾曲させて係止部22を形成し、この係止部22をシール部材10の係合溝16に圧入することで、シール部材10とバネ20とを係合させている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可変バルブタイミング機構のロータとハウジングとの間に設けられた複数の油圧室を液密的に区画するオイルシールに関する。

【背景技術】

【0002】

例えば特許文献1には、図19のような可変バルブタイミング機構100が示されている。この可変バルブタイミング機構100は、ロータ110と、ハウジング120と、これらの間に設けられるオイルシール130とを備える。図示例では、ロータ110に設けられた4個のベーン111の先端(外径端)に設けられた溝部と、ハウジング120に設けられた4個のティース121の先端(内径端)に設けられた溝部とに、それぞれオイルシール130が設けられる。

【0003】

オイルシール130は、シール部材131とバネ132とで構成される。バネ132により、オイルシール130の底面がロータ110又はハウジング120に押し付けられる。これにより、ロータ110とハウジング120との間に形成される複数の油圧室が液密的に区画される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−170511号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような可変バルブタイミング機構100を組み立てる際には、オイルシール130のシール部材131及びバネ132を、ロータ110あるいはハウジング120の溝部に装着する必要がある。しかし、シール部材131やバネ132は通常小さな部材(長さ2〜3cm程度)である上、バネ132を圧縮しながらシール部材131をロータ110あるいはハウジング120の溝部に装着する必要があるため、組付作業に手間がかかる。また、組立作業中にバネ132を落とさないように慎重に組み付ける必要があるため、作業性がさらに悪くなる。さらに、シール部材131とバネ132とを別々に組み付けるため、バネ132の組付忘れが発生する恐れがある。

【0006】

本発明の解決すべき課題は、可変バルブタイミング機構へのオイルシールの組付を容易化し、組付作業性を高めると共に、バネの組付忘れを防止することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は、可変バルブタイミング機構のロータとハウジングとの間に設けられた複数の油圧室を液密的に区画するオイルシールであって、焼結金属で細長形状に形成され、長手方向に延びる一側面が、長手方向と直交する方向の中央部を頂点とした曲面状であるシール部材と、シール部材の一側面と反対側の他側面に設けられ、シール部材と係合して一体化されたバネとを備えたオイルシールを提供する。

【0008】

このように、本発明のオイルシールは、バネをシール部材と係合させて一体化している。これにより、一体化されたオイルシールをロータあるいはハウジングに設けられた溝部に装着できるため、可変バルブタイミング機構の組立作業が容易化されると共に、バネの組付忘れを防止できる。

【0009】

例えば、シール部材に係合溝を設け、この係合溝にバネを係合させることにより、シール部材とバネとを一体化することができる。この場合、バネの端部を湾曲させて係止部を形成し、この係止部をシール部材の係合溝に圧入することでシール部材とバネとを係合させれば、バネの係止部を弾性変形させながらワンタッチでシール部材の係合溝に装着することができる。

【0010】

シール部材の他側面に凹凸が設けられると、シール部材の一側面と他側面とが対向する方向における肉厚が場所によって異なる。この場合、焼結金属製のシール部材の圧縮成形工程において、シール部材の一側面と他側面とを上下から圧縮すると、シール部材の圧縮率が場所によって異なり、シール部材の密度にバラツキが生じる。そこで、シール部材の一側面と他側面とが対向する方向を圧縮方向と直交させ、圧縮成形金型のダイの成形孔で凹凸形状の他側面を成形すれば、圧縮方向におけるシール部材の肉厚を均一にすることができ、シール部材の密度を均一化できる。この場合、シール部材の他側面も圧縮成形金型のダイで成形されるが、この他側面を圧縮成形金型で曲面状に成形するとアンダーカットとなってダイから取り出すことができなくなる。従って、圧縮成形工程ではシール部材の他側面を平坦に成形し、サイジング金型のパンチで一側面と他側面を上下から圧迫して他側面を曲面状に成形すればよい。

【0011】

また、シール部材に係合突起を設け、この係合突起にバネを係合させることにより、シール部材とバネとを一体化することができる。

【0012】

バネの一端をシール部材に係合した固定端とし、他端を自由端とすれば、オイルシールを可変バルブタイミング機構に組み付けるにあたり、バネを圧縮したときに、バネの他端を逃がすことができるため、装着が容易化される。

【発明の効果】

【0013】

以上のように、本発明によれば、オイルシールのシール部材とバネとを一体化することにより、可変バルブタイミング機構へのオイルシールの組付が容易化され、作業効率を高めると共にバネの組付忘れを防止することができる。

【図面の簡単な説明】

【0014】

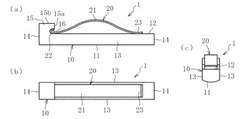

【図1】本発明の一実施形態に係るオイルシールの(a)側面図、(b)平面図、(c)正面図である。

【図2】図1(a)の拡大図である。

【図3】上記オイルシールを可変バルブタイミング機構に組み付けた状態を示す断面図である。

【図4】上記オイルシールのシール部材の成形工程を示す斜視図である。

【図5】圧粉体の(a)平面図、(b)側面図、(c)正面図である。

【図6】(a)は圧縮成形工程を示す金型の断面図であり、(b)は(a)図のX−X線における断面図である。

【図7】圧縮成形金型から圧粉体を取り出す様子を示す断面図である。

【図8】サイジング金型の断面図であり、図9のY−Y線における断面図である。

【図9】サイジング金型の断面図であり、図8のZ−Z線における断面図である。

【図10】他の実施形態に係るオイルシールの側面図である。

【図11】他の実施形態に係るオイルシールの側面図である。

【図12】他の実施形態に係るオイルシールの側面拡大図である。

【図13】他の実施形態に係るオイルシールの側面拡大図である。

【図14】他の実施形態に係るオイルシールの側面拡大図である。

【図15】図12に示すオイルシールのシール部材の成形方法の一例を示す側面拡大図である。

【図16】他の実施形態に係るオイルシールの側面図である。

【図17】他の実施形態に係るオイルシールの側面図である。

【図18】他の実施形態に係るオイルシールの(a)側面図、(b)平面図である。

【図19】従来の可変バルブタイミング機構の分解斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。

【0016】

本発明の一実施形態にかかるオイルシール1は、例えば図19に示すような可変バルブタイミング機構100のロータ110とハウジング120との間に設けられる。本実施形態では、ロータ110のベーン111の先端の溝部に装着されるオイルシール1について説明する。

【0017】

オイルシール1は、図1に示すように、焼結金属で形成されたシール部材10と、シール部材10と係合して一体化されたバネ20とからなる。シール部材10は、例えば銅や鉄、あるいは銅−鉄合金を主成分とした焼結金属で細長形状に形成される。シール部材10は、長手方向に延びる一側面(以下、底面11)と、底面11の反対側に設けられた他側面(以下、天面12)と、底面11と天面12との間に設けられ、長手方向に延びる一対の平坦な側面13,13と、シール部材10の長手方向両端部に設けられ、長手方向と直交する方向に延びる一対の平坦な端面14,14とを備える。尚、以下の説明において、シール部材10の長手方向と直交する方向のうち、底面11と天面12とが対向する方向(図1(a)の上下方向)を「上下方向」と言い、一対の側面13,13が対向する方向(図1(b)の上下方向)を「幅方向」と言う。

【0018】

シール部材10の底面11は、ハウジング120の内周面と当接するシール面として機能する。底面11は、ハウジング120の内周面に倣った形状を成し、具体的には図1(c)に誇張して示すように、幅中央部を頂点とした凸円筒面状に形成される。底面11の曲面形状は、ハウジング120の内周面と同じかこれよりも僅かに大きい曲率(僅かに小さい曲率半径)に設定される。シール部材10の天面12は、凹凸を有する面であり、図示例では長手方向一端部に上方に突出した凸部15が設けられる。

【0019】

シール部材10には、係合溝16が形成される。本実施形態では、シール部材10の端面に係合溝16が形成され、具体的には、天面12の長手方向一端部に設けられた凸部15の長手方向他端側(図1(a)の右側)の端面15aに、幅方向に延びる係合溝16が形成される。図2に拡大して示すように、係合溝16の上側の内壁16aは凸部15の端面15aにつながり、これらの接続部は直角を成している。係合溝16の下側の内壁16bは天面12と滑らかに連続している。

【0020】

バネ20は、金属で細長板状に形成される。バネ20は、シール部材10の天面12に設けられ、長手方向中央部が上向きに凸を成した曲面状を成す。バネ20の頂部21は、少なくとも凸部15の上面15bよりも上方に配される。

【0021】

バネ20は、シール部材10と係合して一体化されている。本実施形態では、バネ20の長手方向一端部に係止部22が形成され、この係止部22がシール部材10の係合溝16に係合することにより、シール部材10とバネ20とが一体化される。詳しくは、図2に拡大して示すように、バネ20の一端部を湾曲させて略円弧状の係止部22を形成し、この係止部22を係合溝16の内周に圧入する。これにより、ワンタッチでバネ20をシール部材10に装着することができる。すなわち、装着前のバネ20の係止部22は、シール部材10の係合溝16よりもやや大きめに形成されている。この係止部22を係合溝16に挿入すると、係止部22が係合溝16の内壁16a,16bで圧縮されながら係合溝16の奥部に押し込まれる。これにより、係合溝16の上下の内壁16a,16bに係止部22が弾性力で押し付けられた状態でバネ20がシール部材10に装着され、両者が一体化される。バネ20の他端部23は、シール部材10に固定されていない自由端であり、下向きに凸を成すように湾曲している。

【0022】

上記構成のオイルシール1を可変バルブタイミング機構100に組み込むと、図3に示すように、バネ20の頂部21がロータ110に形成された溝部に押し付けられる(組付前のバネ20を点線で示す)。このとき、バネ20の他端部23(自由端)がシール部材10の天面12に当接しながら長手方向外側に移動し、バネ20が弾性的に変形する。このバネ20の弾性力により、シール部材10の底面11がハウジング120に押し付けられる。

【0023】

次に、シール部材10の製造方法の一例を説明する。シール部材10は、図4に示すように、金属粉末を圧縮成形して圧粉体30を成形する圧縮成形工程、圧粉体30を焼結して焼結体40を得る焼結工程、及び、焼結体40を所定寸法にサイジングするサイジング工程を経て製造される。

【0024】

圧縮成形工程で成形される圧粉体30は、図5に示すように、底面31が平坦面となっている。この他、圧粉体30は、天面32(凸部35及び係合溝36を含む)と、側面33と、端面34とを有するが、これらの面の形状は、焼結工程やサイジング工程による若干の寸法変化を除き、図1に示すシール部材10と同様であるため、詳細な説明は省略する。

【0025】

圧縮成形工程では、図6(a)に示すように、ダイ51の成形孔51a及び下パンチ52の成形面52aで形成されたキャビティに金属粉末を充填し、上パンチ53を降下させて金属粉末を圧縮することにより、圧粉体30が成形される。この金型では、上パンチ53及び下パンチ52で圧粉体30の一対の平坦な側面33,33が圧縮成形され、これと同時に、ダイ51の成形孔51aで圧粉体30の底面31、天面32(凸部35及び係合溝36を含む)、及び一対の端面34,34が成形される(図6(b)参照)。ダイ51の成形孔51aの内面(成形面)は全て圧縮方向と平行であり、このため圧粉体30の外周(底面31、天面32、及び端面34)は平行に成形される。

【0026】

このように、圧粉体30の一対の平坦な側面33,33を上パンチ53及び下パンチ52で圧縮して成形することで、圧粉体30の圧縮方向の肉厚を一定にすることができる。このため、圧粉体30の圧縮率が全域で一定となり、密度を均一にすることができる。これにより、圧粉体30に局部的な低密度部(すなわち脆弱部)が形成されることがないため、焼結工程への移送時等に圧粉体30が損傷する事態を防止できる。

【0027】

その後、図7に示すように、上パンチ53及び下パンチ52を圧粉体30と共に上昇させ、ダイ51の成形孔51aから圧粉体30を排出する。このとき、ダイ51の成形孔51a、及び成形孔51aで成形された圧粉体30の外周面(底面31等)が、何れも圧縮方向(すなわち型抜き方向)と平行であるため、ダイ51と圧粉体30とが型抜き方向で係合することはない。その後、下パンチ52の上に載置された圧粉体30を水平方向に払い出すことにより、圧粉体30を簡単に離型することができる。このとき、下パンチ52の平坦な成形面52aで圧粉体30の平坦な側面33が成形されているため、これらの面が水平方向で係合することはない。

【0028】

焼結工程では、圧粉成形工程から移送された圧粉体30を所定の温度で焼結することにより、圧粉体30の金属粉末同士を結合し、焼結体40が得られる。焼結体40は、圧粉体30とほぼ同一形状であるため、詳細な説明は省略する。この焼結工程における加熱により圧粉体30に寸法変化が生じるが、上記のように圧粉体30の密度が均一であるため、焼結時の変形量が均一となり、圧粉体30を焼結して焼結体40を形成する際の寸法精度の低下(特に形状変化)を抑えることができる。

【0029】

サイジング工程では、圧縮成形工程における圧粉体30の圧縮方向とは異なる方向で、焼結体40を圧縮する。具体的には、図8に示すように、ダイ61の成形孔61aの内周に配した焼結体40(点線で示す)の底面41及び天面42を、上パンチ62及び下パンチ63で上下から圧縮する。下パンチ63の成形面63aの形状は、幅方向中央部をへこませた凹曲面状を成しており、この成形面63aを焼結体40に押し付けることで、シール部材10の凸曲面状の底面11が成形される。

【0030】

このとき、図9に示すように、シール部材10の係合溝16の長手方向領域は、上下パンチ62,63による圧縮力が係合溝16の空間で吸収されるため、この領域の底面11(図9の黒塗り部A)は上下パンチ62,63で直接的には圧縮されない。しかし、この工程では、シール部材10の全周(側面13,13及び端面14,14)をダイ61で拘束した状態で、底面11の非圧縮領域Aの長手方向両側を上下パンチ62,63で直接圧縮しているため(図9の矢印参照)、底面11の非圧縮領域Aも他の領域とほぼ同様に下パンチ63の成形面63aで成形される。以上により、図1に示すシール部材10が形成される。

【0031】

本発明は、上記の実施形態に限られない。以下、本発明の他の実施形態を説明するが、上記の実施形態と同様の機能を有する箇所には同一の符号を付して重複説明を省略する。

【0032】

例えば、図10に示す実施形態では、シール部材10の天面12の長手方向一端部付近を凹ませて、係合溝16を形成している。この係合溝16にバネ20の一端部に設けた略円弧状の係止部22を圧入して、係合溝16の対向する内壁に係止部22を弾性的に押し付けることにより、シール部材10とバネ20とが係合して一体化される。

【0033】

図11に示す実施形態では、シール部材10に係合突起17を設け、この係合突起17にバネ20を係合させている。具体的には、シール部材10の一方の端面14に係合溝16を形成すると共に、係合溝16の上側に長手方向に突出した係合突起17が形成される。バネ20の一端部に設けた係止部22はS字形状に屈曲され、端部側の屈曲部22aが係合溝16に圧入されると共に、中央側の屈曲部22bが係合突起17を上下から挟む。これにより、シール部材10とバネ20とを係合して一体化される。

【0034】

この場合、シール部材10のサイジング工程において、シール部材10の底面11のうち、係合突起17の長手方向領域(図11の黒塗り部A)は上下パンチで直接圧縮されない。しかし、本実施形態では、係合突起17の先端面17aがシール部材10の端面14よりも長手方向中央側に位置しているため、底面11の非圧縮領域Aの長手方向両側は上下パンチで直接圧縮される。従って、上記の実施形態と同様に、シール部材10の全周がダイで拘束された状態で、底面11の非圧縮領域Aの両側が上下パンチで直接圧縮されるため、底面11の非圧縮領域Aも他の領域とほぼ同様に下パンチで成形される。

【0035】

図12〜14に示す実施形態では、係合溝16あるいは係合突起17をアンダーカット形状とすることで、シール部材10とバネ20との抜け止め効果を高めている。具体的に、図12のシール部材10は、凸部15に形成された係合溝16の溝幅(すなわち対向する内壁16a,16bの上下方向間隔)を、奥側へ向けて徐々に広げている。図13のシール部材10は、天面12に形成された係合溝16の溝幅(すなわち対向する内壁16c,16dの長手方向間隔)を、奥側へ向けて徐々に広げている。図14のシール部材10は、係合溝16の上側の内壁16e(すなわち、係合突起17の下側の側面)を、奥側へ向けて上方に傾斜させている。これにより、係合溝16の溝幅が奥側へ向けて広がると共に、係合突起17の上下方向幅が先端側へ向けて広がる。これらの場合、バネ20の係止部22とアンダーカット形状の係止溝16あるいは係合突起17との係合により両者を一体化することができるため、必ずしもバネ20を係止溝16や係合突起17に圧入する必要はない。もちろん、バネ20を係止溝16や係合突起17に圧入すれば、両者の結合力が高まるため、より好ましい。

【0036】

上記のようなアンダーカット形状の係合溝16及び係合突起17は、例えば、シール部材10の圧縮成形工程あるいはサイジング工程において成形することができる。この場合、例えば図6(b)に示すダイ51の成形孔51aの形状を変更すれば、圧縮成形工程においてアンダーカット形状の係合溝16や係合突起を成形することができる。あるいは、アンダーカット形状の係合溝16及び係合突起17は、サイジング工程で成形することもできる。この場合、図15に示すように、圧縮成形工程では係合溝36をアンダーカットのないストレートな形状に成形すると共に、凸部35の上面35bを長手方向中央側へ向けて斜め上方に傾斜させる。その後のサイジング工程で、傾斜した凸部35の上面35bを上パンチで圧縮して平坦に成形することにより、係合溝16の上側の内壁16aを押し下げてアンダーカット形状とすることができる(図15の点線参照)。

【0037】

図16に示す実施形態は、シール部材10の天面12の長手方向両端部に凸部15,18を設けている。一方の凸部15には、図1に示す実施形態と同様に係合溝16が設けられる。他方の凸部18は、バネ20の他端部23と当接していない。また、可変バルブタイミング機構100に装着した状態でも、他方の凸部18とバネ20の他端部23とは当接しない。

【0038】

図17に示す実施形態は、シール部材10の天面12の長手方向両端部に凸部19,19が設けられ、この凸部19,19の間にバネ20が装着されている。バネ20は上向きに凸の円弧状を成し、両端部が凸部19,19に係合している。図示例では、凸部19,19の長手方向内側の端面19a,19aが、上方へ向けて互いに接近する側に傾斜している。この傾斜した端面19a,19aとバネ20の両端部とが係合することで、シール部材10とバネ20とが一体化されている。

【0039】

図18に示す実施形態は、図1に示すシール部材10の天面12の幅方向両端部に、長手方向に延びる凸部12a,12aを設け、この凸部12a,12aの間にバネ20の他端部23を配している。これにより、バネ20の他端部23の幅方向移動がシール部材10の凸部12a,12aにより規制されるため、バネ20のシール部材10からの脱落をより一層確実に防止することができる。

【0040】

以上の実施形態では、本発明に係るオイルシール1がロータ110側に形成された溝部に配される場合を示したが、これに限らず、ハウジング側に形成された溝部に配するオイルシールに本発明を適用することもできる。

【符号の説明】

【0041】

1 オイルシール

10 シール部材

11 底面(一側面)

12 天面(他側面)

13 側面

14 端面

15 凸部

16 係合溝

17 係合突起

20 バネ

21 頂部

22 係止部

23 他端部

30 圧粉体

40 焼結体

51 ダイ

52 下パンチ

53 上パンチ

61 ダイ

62 上パンチ

63 下パンチ

100 可変バルブタイミング機構

110 ロータ

111 ベーン

120 ハウジング

121 ティース

A 非圧縮領域

【技術分野】

【0001】

本発明は、可変バルブタイミング機構のロータとハウジングとの間に設けられた複数の油圧室を液密的に区画するオイルシールに関する。

【背景技術】

【0002】

例えば特許文献1には、図19のような可変バルブタイミング機構100が示されている。この可変バルブタイミング機構100は、ロータ110と、ハウジング120と、これらの間に設けられるオイルシール130とを備える。図示例では、ロータ110に設けられた4個のベーン111の先端(外径端)に設けられた溝部と、ハウジング120に設けられた4個のティース121の先端(内径端)に設けられた溝部とに、それぞれオイルシール130が設けられる。

【0003】

オイルシール130は、シール部材131とバネ132とで構成される。バネ132により、オイルシール130の底面がロータ110又はハウジング120に押し付けられる。これにより、ロータ110とハウジング120との間に形成される複数の油圧室が液密的に区画される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−170511号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような可変バルブタイミング機構100を組み立てる際には、オイルシール130のシール部材131及びバネ132を、ロータ110あるいはハウジング120の溝部に装着する必要がある。しかし、シール部材131やバネ132は通常小さな部材(長さ2〜3cm程度)である上、バネ132を圧縮しながらシール部材131をロータ110あるいはハウジング120の溝部に装着する必要があるため、組付作業に手間がかかる。また、組立作業中にバネ132を落とさないように慎重に組み付ける必要があるため、作業性がさらに悪くなる。さらに、シール部材131とバネ132とを別々に組み付けるため、バネ132の組付忘れが発生する恐れがある。

【0006】

本発明の解決すべき課題は、可変バルブタイミング機構へのオイルシールの組付を容易化し、組付作業性を高めると共に、バネの組付忘れを防止することにある。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は、可変バルブタイミング機構のロータとハウジングとの間に設けられた複数の油圧室を液密的に区画するオイルシールであって、焼結金属で細長形状に形成され、長手方向に延びる一側面が、長手方向と直交する方向の中央部を頂点とした曲面状であるシール部材と、シール部材の一側面と反対側の他側面に設けられ、シール部材と係合して一体化されたバネとを備えたオイルシールを提供する。

【0008】

このように、本発明のオイルシールは、バネをシール部材と係合させて一体化している。これにより、一体化されたオイルシールをロータあるいはハウジングに設けられた溝部に装着できるため、可変バルブタイミング機構の組立作業が容易化されると共に、バネの組付忘れを防止できる。

【0009】

例えば、シール部材に係合溝を設け、この係合溝にバネを係合させることにより、シール部材とバネとを一体化することができる。この場合、バネの端部を湾曲させて係止部を形成し、この係止部をシール部材の係合溝に圧入することでシール部材とバネとを係合させれば、バネの係止部を弾性変形させながらワンタッチでシール部材の係合溝に装着することができる。

【0010】

シール部材の他側面に凹凸が設けられると、シール部材の一側面と他側面とが対向する方向における肉厚が場所によって異なる。この場合、焼結金属製のシール部材の圧縮成形工程において、シール部材の一側面と他側面とを上下から圧縮すると、シール部材の圧縮率が場所によって異なり、シール部材の密度にバラツキが生じる。そこで、シール部材の一側面と他側面とが対向する方向を圧縮方向と直交させ、圧縮成形金型のダイの成形孔で凹凸形状の他側面を成形すれば、圧縮方向におけるシール部材の肉厚を均一にすることができ、シール部材の密度を均一化できる。この場合、シール部材の他側面も圧縮成形金型のダイで成形されるが、この他側面を圧縮成形金型で曲面状に成形するとアンダーカットとなってダイから取り出すことができなくなる。従って、圧縮成形工程ではシール部材の他側面を平坦に成形し、サイジング金型のパンチで一側面と他側面を上下から圧迫して他側面を曲面状に成形すればよい。

【0011】

また、シール部材に係合突起を設け、この係合突起にバネを係合させることにより、シール部材とバネとを一体化することができる。

【0012】

バネの一端をシール部材に係合した固定端とし、他端を自由端とすれば、オイルシールを可変バルブタイミング機構に組み付けるにあたり、バネを圧縮したときに、バネの他端を逃がすことができるため、装着が容易化される。

【発明の効果】

【0013】

以上のように、本発明によれば、オイルシールのシール部材とバネとを一体化することにより、可変バルブタイミング機構へのオイルシールの組付が容易化され、作業効率を高めると共にバネの組付忘れを防止することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係るオイルシールの(a)側面図、(b)平面図、(c)正面図である。

【図2】図1(a)の拡大図である。

【図3】上記オイルシールを可変バルブタイミング機構に組み付けた状態を示す断面図である。

【図4】上記オイルシールのシール部材の成形工程を示す斜視図である。

【図5】圧粉体の(a)平面図、(b)側面図、(c)正面図である。

【図6】(a)は圧縮成形工程を示す金型の断面図であり、(b)は(a)図のX−X線における断面図である。

【図7】圧縮成形金型から圧粉体を取り出す様子を示す断面図である。

【図8】サイジング金型の断面図であり、図9のY−Y線における断面図である。

【図9】サイジング金型の断面図であり、図8のZ−Z線における断面図である。

【図10】他の実施形態に係るオイルシールの側面図である。

【図11】他の実施形態に係るオイルシールの側面図である。

【図12】他の実施形態に係るオイルシールの側面拡大図である。

【図13】他の実施形態に係るオイルシールの側面拡大図である。

【図14】他の実施形態に係るオイルシールの側面拡大図である。

【図15】図12に示すオイルシールのシール部材の成形方法の一例を示す側面拡大図である。

【図16】他の実施形態に係るオイルシールの側面図である。

【図17】他の実施形態に係るオイルシールの側面図である。

【図18】他の実施形態に係るオイルシールの(a)側面図、(b)平面図である。

【図19】従来の可変バルブタイミング機構の分解斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。

【0016】

本発明の一実施形態にかかるオイルシール1は、例えば図19に示すような可変バルブタイミング機構100のロータ110とハウジング120との間に設けられる。本実施形態では、ロータ110のベーン111の先端の溝部に装着されるオイルシール1について説明する。

【0017】

オイルシール1は、図1に示すように、焼結金属で形成されたシール部材10と、シール部材10と係合して一体化されたバネ20とからなる。シール部材10は、例えば銅や鉄、あるいは銅−鉄合金を主成分とした焼結金属で細長形状に形成される。シール部材10は、長手方向に延びる一側面(以下、底面11)と、底面11の反対側に設けられた他側面(以下、天面12)と、底面11と天面12との間に設けられ、長手方向に延びる一対の平坦な側面13,13と、シール部材10の長手方向両端部に設けられ、長手方向と直交する方向に延びる一対の平坦な端面14,14とを備える。尚、以下の説明において、シール部材10の長手方向と直交する方向のうち、底面11と天面12とが対向する方向(図1(a)の上下方向)を「上下方向」と言い、一対の側面13,13が対向する方向(図1(b)の上下方向)を「幅方向」と言う。

【0018】

シール部材10の底面11は、ハウジング120の内周面と当接するシール面として機能する。底面11は、ハウジング120の内周面に倣った形状を成し、具体的には図1(c)に誇張して示すように、幅中央部を頂点とした凸円筒面状に形成される。底面11の曲面形状は、ハウジング120の内周面と同じかこれよりも僅かに大きい曲率(僅かに小さい曲率半径)に設定される。シール部材10の天面12は、凹凸を有する面であり、図示例では長手方向一端部に上方に突出した凸部15が設けられる。

【0019】

シール部材10には、係合溝16が形成される。本実施形態では、シール部材10の端面に係合溝16が形成され、具体的には、天面12の長手方向一端部に設けられた凸部15の長手方向他端側(図1(a)の右側)の端面15aに、幅方向に延びる係合溝16が形成される。図2に拡大して示すように、係合溝16の上側の内壁16aは凸部15の端面15aにつながり、これらの接続部は直角を成している。係合溝16の下側の内壁16bは天面12と滑らかに連続している。

【0020】

バネ20は、金属で細長板状に形成される。バネ20は、シール部材10の天面12に設けられ、長手方向中央部が上向きに凸を成した曲面状を成す。バネ20の頂部21は、少なくとも凸部15の上面15bよりも上方に配される。

【0021】

バネ20は、シール部材10と係合して一体化されている。本実施形態では、バネ20の長手方向一端部に係止部22が形成され、この係止部22がシール部材10の係合溝16に係合することにより、シール部材10とバネ20とが一体化される。詳しくは、図2に拡大して示すように、バネ20の一端部を湾曲させて略円弧状の係止部22を形成し、この係止部22を係合溝16の内周に圧入する。これにより、ワンタッチでバネ20をシール部材10に装着することができる。すなわち、装着前のバネ20の係止部22は、シール部材10の係合溝16よりもやや大きめに形成されている。この係止部22を係合溝16に挿入すると、係止部22が係合溝16の内壁16a,16bで圧縮されながら係合溝16の奥部に押し込まれる。これにより、係合溝16の上下の内壁16a,16bに係止部22が弾性力で押し付けられた状態でバネ20がシール部材10に装着され、両者が一体化される。バネ20の他端部23は、シール部材10に固定されていない自由端であり、下向きに凸を成すように湾曲している。

【0022】

上記構成のオイルシール1を可変バルブタイミング機構100に組み込むと、図3に示すように、バネ20の頂部21がロータ110に形成された溝部に押し付けられる(組付前のバネ20を点線で示す)。このとき、バネ20の他端部23(自由端)がシール部材10の天面12に当接しながら長手方向外側に移動し、バネ20が弾性的に変形する。このバネ20の弾性力により、シール部材10の底面11がハウジング120に押し付けられる。

【0023】

次に、シール部材10の製造方法の一例を説明する。シール部材10は、図4に示すように、金属粉末を圧縮成形して圧粉体30を成形する圧縮成形工程、圧粉体30を焼結して焼結体40を得る焼結工程、及び、焼結体40を所定寸法にサイジングするサイジング工程を経て製造される。

【0024】

圧縮成形工程で成形される圧粉体30は、図5に示すように、底面31が平坦面となっている。この他、圧粉体30は、天面32(凸部35及び係合溝36を含む)と、側面33と、端面34とを有するが、これらの面の形状は、焼結工程やサイジング工程による若干の寸法変化を除き、図1に示すシール部材10と同様であるため、詳細な説明は省略する。

【0025】

圧縮成形工程では、図6(a)に示すように、ダイ51の成形孔51a及び下パンチ52の成形面52aで形成されたキャビティに金属粉末を充填し、上パンチ53を降下させて金属粉末を圧縮することにより、圧粉体30が成形される。この金型では、上パンチ53及び下パンチ52で圧粉体30の一対の平坦な側面33,33が圧縮成形され、これと同時に、ダイ51の成形孔51aで圧粉体30の底面31、天面32(凸部35及び係合溝36を含む)、及び一対の端面34,34が成形される(図6(b)参照)。ダイ51の成形孔51aの内面(成形面)は全て圧縮方向と平行であり、このため圧粉体30の外周(底面31、天面32、及び端面34)は平行に成形される。

【0026】

このように、圧粉体30の一対の平坦な側面33,33を上パンチ53及び下パンチ52で圧縮して成形することで、圧粉体30の圧縮方向の肉厚を一定にすることができる。このため、圧粉体30の圧縮率が全域で一定となり、密度を均一にすることができる。これにより、圧粉体30に局部的な低密度部(すなわち脆弱部)が形成されることがないため、焼結工程への移送時等に圧粉体30が損傷する事態を防止できる。

【0027】

その後、図7に示すように、上パンチ53及び下パンチ52を圧粉体30と共に上昇させ、ダイ51の成形孔51aから圧粉体30を排出する。このとき、ダイ51の成形孔51a、及び成形孔51aで成形された圧粉体30の外周面(底面31等)が、何れも圧縮方向(すなわち型抜き方向)と平行であるため、ダイ51と圧粉体30とが型抜き方向で係合することはない。その後、下パンチ52の上に載置された圧粉体30を水平方向に払い出すことにより、圧粉体30を簡単に離型することができる。このとき、下パンチ52の平坦な成形面52aで圧粉体30の平坦な側面33が成形されているため、これらの面が水平方向で係合することはない。

【0028】

焼結工程では、圧粉成形工程から移送された圧粉体30を所定の温度で焼結することにより、圧粉体30の金属粉末同士を結合し、焼結体40が得られる。焼結体40は、圧粉体30とほぼ同一形状であるため、詳細な説明は省略する。この焼結工程における加熱により圧粉体30に寸法変化が生じるが、上記のように圧粉体30の密度が均一であるため、焼結時の変形量が均一となり、圧粉体30を焼結して焼結体40を形成する際の寸法精度の低下(特に形状変化)を抑えることができる。

【0029】

サイジング工程では、圧縮成形工程における圧粉体30の圧縮方向とは異なる方向で、焼結体40を圧縮する。具体的には、図8に示すように、ダイ61の成形孔61aの内周に配した焼結体40(点線で示す)の底面41及び天面42を、上パンチ62及び下パンチ63で上下から圧縮する。下パンチ63の成形面63aの形状は、幅方向中央部をへこませた凹曲面状を成しており、この成形面63aを焼結体40に押し付けることで、シール部材10の凸曲面状の底面11が成形される。

【0030】

このとき、図9に示すように、シール部材10の係合溝16の長手方向領域は、上下パンチ62,63による圧縮力が係合溝16の空間で吸収されるため、この領域の底面11(図9の黒塗り部A)は上下パンチ62,63で直接的には圧縮されない。しかし、この工程では、シール部材10の全周(側面13,13及び端面14,14)をダイ61で拘束した状態で、底面11の非圧縮領域Aの長手方向両側を上下パンチ62,63で直接圧縮しているため(図9の矢印参照)、底面11の非圧縮領域Aも他の領域とほぼ同様に下パンチ63の成形面63aで成形される。以上により、図1に示すシール部材10が形成される。

【0031】

本発明は、上記の実施形態に限られない。以下、本発明の他の実施形態を説明するが、上記の実施形態と同様の機能を有する箇所には同一の符号を付して重複説明を省略する。

【0032】

例えば、図10に示す実施形態では、シール部材10の天面12の長手方向一端部付近を凹ませて、係合溝16を形成している。この係合溝16にバネ20の一端部に設けた略円弧状の係止部22を圧入して、係合溝16の対向する内壁に係止部22を弾性的に押し付けることにより、シール部材10とバネ20とが係合して一体化される。

【0033】

図11に示す実施形態では、シール部材10に係合突起17を設け、この係合突起17にバネ20を係合させている。具体的には、シール部材10の一方の端面14に係合溝16を形成すると共に、係合溝16の上側に長手方向に突出した係合突起17が形成される。バネ20の一端部に設けた係止部22はS字形状に屈曲され、端部側の屈曲部22aが係合溝16に圧入されると共に、中央側の屈曲部22bが係合突起17を上下から挟む。これにより、シール部材10とバネ20とを係合して一体化される。

【0034】

この場合、シール部材10のサイジング工程において、シール部材10の底面11のうち、係合突起17の長手方向領域(図11の黒塗り部A)は上下パンチで直接圧縮されない。しかし、本実施形態では、係合突起17の先端面17aがシール部材10の端面14よりも長手方向中央側に位置しているため、底面11の非圧縮領域Aの長手方向両側は上下パンチで直接圧縮される。従って、上記の実施形態と同様に、シール部材10の全周がダイで拘束された状態で、底面11の非圧縮領域Aの両側が上下パンチで直接圧縮されるため、底面11の非圧縮領域Aも他の領域とほぼ同様に下パンチで成形される。

【0035】

図12〜14に示す実施形態では、係合溝16あるいは係合突起17をアンダーカット形状とすることで、シール部材10とバネ20との抜け止め効果を高めている。具体的に、図12のシール部材10は、凸部15に形成された係合溝16の溝幅(すなわち対向する内壁16a,16bの上下方向間隔)を、奥側へ向けて徐々に広げている。図13のシール部材10は、天面12に形成された係合溝16の溝幅(すなわち対向する内壁16c,16dの長手方向間隔)を、奥側へ向けて徐々に広げている。図14のシール部材10は、係合溝16の上側の内壁16e(すなわち、係合突起17の下側の側面)を、奥側へ向けて上方に傾斜させている。これにより、係合溝16の溝幅が奥側へ向けて広がると共に、係合突起17の上下方向幅が先端側へ向けて広がる。これらの場合、バネ20の係止部22とアンダーカット形状の係止溝16あるいは係合突起17との係合により両者を一体化することができるため、必ずしもバネ20を係止溝16や係合突起17に圧入する必要はない。もちろん、バネ20を係止溝16や係合突起17に圧入すれば、両者の結合力が高まるため、より好ましい。

【0036】

上記のようなアンダーカット形状の係合溝16及び係合突起17は、例えば、シール部材10の圧縮成形工程あるいはサイジング工程において成形することができる。この場合、例えば図6(b)に示すダイ51の成形孔51aの形状を変更すれば、圧縮成形工程においてアンダーカット形状の係合溝16や係合突起を成形することができる。あるいは、アンダーカット形状の係合溝16及び係合突起17は、サイジング工程で成形することもできる。この場合、図15に示すように、圧縮成形工程では係合溝36をアンダーカットのないストレートな形状に成形すると共に、凸部35の上面35bを長手方向中央側へ向けて斜め上方に傾斜させる。その後のサイジング工程で、傾斜した凸部35の上面35bを上パンチで圧縮して平坦に成形することにより、係合溝16の上側の内壁16aを押し下げてアンダーカット形状とすることができる(図15の点線参照)。

【0037】

図16に示す実施形態は、シール部材10の天面12の長手方向両端部に凸部15,18を設けている。一方の凸部15には、図1に示す実施形態と同様に係合溝16が設けられる。他方の凸部18は、バネ20の他端部23と当接していない。また、可変バルブタイミング機構100に装着した状態でも、他方の凸部18とバネ20の他端部23とは当接しない。

【0038】

図17に示す実施形態は、シール部材10の天面12の長手方向両端部に凸部19,19が設けられ、この凸部19,19の間にバネ20が装着されている。バネ20は上向きに凸の円弧状を成し、両端部が凸部19,19に係合している。図示例では、凸部19,19の長手方向内側の端面19a,19aが、上方へ向けて互いに接近する側に傾斜している。この傾斜した端面19a,19aとバネ20の両端部とが係合することで、シール部材10とバネ20とが一体化されている。

【0039】

図18に示す実施形態は、図1に示すシール部材10の天面12の幅方向両端部に、長手方向に延びる凸部12a,12aを設け、この凸部12a,12aの間にバネ20の他端部23を配している。これにより、バネ20の他端部23の幅方向移動がシール部材10の凸部12a,12aにより規制されるため、バネ20のシール部材10からの脱落をより一層確実に防止することができる。

【0040】

以上の実施形態では、本発明に係るオイルシール1がロータ110側に形成された溝部に配される場合を示したが、これに限らず、ハウジング側に形成された溝部に配するオイルシールに本発明を適用することもできる。

【符号の説明】

【0041】

1 オイルシール

10 シール部材

11 底面(一側面)

12 天面(他側面)

13 側面

14 端面

15 凸部

16 係合溝

17 係合突起

20 バネ

21 頂部

22 係止部

23 他端部

30 圧粉体

40 焼結体

51 ダイ

52 下パンチ

53 上パンチ

61 ダイ

62 上パンチ

63 下パンチ

100 可変バルブタイミング機構

110 ロータ

111 ベーン

120 ハウジング

121 ティース

A 非圧縮領域

【特許請求の範囲】

【請求項1】

可変バルブタイミング機構のロータとハウジングとの間に設けられた複数の油圧室を液密的に区画するオイルシールであって、

焼結金属で細長形状に形成され、長手方向に延びる一側面が、長手方向と直交する方向の中央部を頂点とした曲面状であるシール部材と、シール部材の前記一側面と反対側の他側面に設けられ、シール部材に係合して一体化されたバネとを備えたオイルシール。

【請求項2】

シール部材に係合溝を設け、この係合溝にバネを係合させた請求項1記載のオイルシール。

【請求項3】

バネの端部を湾曲させて係止部を形成し、この係止部をシール部材の係合溝に圧入することでシール部材とバネとを係合させた請求項2記載のオイルシール。

【請求項4】

シール部材の他側面に凹凸が設けられ、この他側面が圧縮成形金型のダイで成形された請求項1〜3の何れかに記載のオイルシール。

【請求項5】

圧縮成形金型のダイでシール部材の一側面が平坦に成形され、サイジング金型のパンチでシール部材の一側面が曲面状に成形された請求項4記載のオイルシール。

【請求項6】

シール部材に係合突起を設け、この係合突起にバネを係合させた請求項1〜5の何れかに記載のオイルシール。

【請求項7】

バネの一端がシール部材に係合した固定端であり、他端が自由端である請求項1〜6の何れかに記載のオイルシール。

【請求項1】

可変バルブタイミング機構のロータとハウジングとの間に設けられた複数の油圧室を液密的に区画するオイルシールであって、

焼結金属で細長形状に形成され、長手方向に延びる一側面が、長手方向と直交する方向の中央部を頂点とした曲面状であるシール部材と、シール部材の前記一側面と反対側の他側面に設けられ、シール部材に係合して一体化されたバネとを備えたオイルシール。

【請求項2】

シール部材に係合溝を設け、この係合溝にバネを係合させた請求項1記載のオイルシール。

【請求項3】

バネの端部を湾曲させて係止部を形成し、この係止部をシール部材の係合溝に圧入することでシール部材とバネとを係合させた請求項2記載のオイルシール。

【請求項4】

シール部材の他側面に凹凸が設けられ、この他側面が圧縮成形金型のダイで成形された請求項1〜3の何れかに記載のオイルシール。

【請求項5】

圧縮成形金型のダイでシール部材の一側面が平坦に成形され、サイジング金型のパンチでシール部材の一側面が曲面状に成形された請求項4記載のオイルシール。

【請求項6】

シール部材に係合突起を設け、この係合突起にバネを係合させた請求項1〜5の何れかに記載のオイルシール。

【請求項7】

バネの一端がシール部材に係合した固定端であり、他端が自由端である請求項1〜6の何れかに記載のオイルシール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−47304(P2012−47304A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−191245(P2010−191245)

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月27日(2010.8.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]