可変式ボトルゲージおよび同ゲージによる位置決め設定方法

【課題】容器と容器搬送部の構成部品間にクリアランスを設けて位置決め設定をするに際して、また、容器サイズが変更となる場合に際して、熟練を必要とせずに、容易に、正確に、かつ、短時間で位置決め設定ができる方法およびその際に使用する可変式ボトルゲージを提供する。

【解決手段】充填機等における容器搬送部の構成部品4,5間の位置決め設定方法において、構成部品4に当接する第1のゲージ体32と他方5に当接する第2のゲージ体33をゲージ本体31に位置決め寸法が可変となるように組み合わせて、該組み合せゲージ30を使用して位置決め設定をするようにしたことを特徴とする。

【解決手段】充填機等における容器搬送部の構成部品4,5間の位置決め設定方法において、構成部品4に当接する第1のゲージ体32と他方5に当接する第2のゲージ体33をゲージ本体31に位置決め寸法が可変となるように組み合わせて、該組み合せゲージ30を使用して位置決め設定をするようにしたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、びんやペットボトル、缶等の容器の搬送部を有する充填機等において、容器搬送部の構成部品間の位置決め設定をする際、容器の外寸よりも大き目にクリアランスをとる必要がある場合に、また、容器のサイズ変更をする必要がある場合に、位置決め設定を容易に、かつ、正確に行う可変式ボトルゲージおよび同ゲージによる位置決め設定方法に関する。

【背景技術】

【0002】

びんやペットボトル、缶等の容器の搬送部を有する充填機等において、容器搬送部の構成部品間の位置決め設定をする装置については、搬送対象部品の外寸と同じ外寸のゲージを構成部品間に当接して位置決め設定する装置が公知である。(特許文献1)

また、ボトルゲージに相当するものとして、充填装置の試験を簡単化するための試験用ダミー容器が公知である。(特許文献2)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平2−62095号公報(図1、図2)

【特許文献2】特開2005−153885号公報(図4、図5)

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記特許文献1によれば、搬送対象部品の外寸と同じ外寸のゲージを構成部品間に当接して位置決め設定をする技術が開示されている。

一方、充填機等において、容器搬送をスムーズに行うために、容器と容器搬送部の構成部品との間にクリアランスを設けることが必要となる場合があるが、このような場合に、従来は容器搬送部の構成部品間に実容器を挿入して、実容器と容器搬送部の構成部品間に適度のクリアランスを設けるように、構成部品の位置を適宜調整して位置決め設定をする方法がとられており、この方法では、クリアランスを設けるのに熟練が必要となったり、熟練者が作業しても人によってクリアランスの設定が変わったりすることが多く、また、位置決め設定に多大な時間がかかっていた。クリアランスの設定が正確でない場合は、容器の搬送がスムーズに行われず、搬送される容器に傷、変形が生じるという問題の他、充填機での充填後、キャップ、蓋を締める工程まで容器を搬送する間に充填した液がこぼれるという問題があった。

しかしながら、前記特許文献1には、この問題に対応するような技術、即ち、位置決め設定を容易に、かつ、正確に行うという技術については開示されていない。

【0005】

また、特許文献2によれば、正規状態と破裂状態において高さが違うように構成した試験用ダミー容器200(特許文献2の図中の記号を( )表示する。以下本段落において同じ。)の第2部分250は、瓶容器とほぼ同一の外径を有するようにし、瓶容器よりも大きな外径でもよく、小さい外径でもよいとしているが、その外径は固定したものとなっており、外径のサイズ変更に対応する技術については開示されていない。

【0006】

本発明は、容器と容器搬送部の構成部品間にクリアランスを設けて位置決め設定をするに際して、また、容器サイズが変更となる場合に際して、熟練を必要とせずに、容易に、正確に、かつ、短時間で位置決め設定ができる方法およびその際に使用する可変式ボトルゲージを提供することを目的としている。

【課題を解決するための手段】

【0007】

前記の課題に対し、本発明は以下の手段により解決を図る。

(1)第1の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体を位置決め寸法が可変となるように組み合わせて、該組み合わせたゲージを使用して位置決め設定をするようにしたことを特徴とする。

(2)第2の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め寸法が可変となるように組み合わせて、該組合せゲージを使用して位置決め設定をするようにしたことを特徴とする。

(3)第3の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装して組み合わせ、該組合せゲージの当接ゲージ体を位置決め設定寸法に応じて交換する構造として、該組合せゲージを使用することにより位置決め設定するようにしたことを特徴とする。

(4)第4の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、前記第1から第3の手段のいずれか一つの可変式ボトルゲージおよび同ゲージによる位置決め設定方法において、前記ゲージ本体の一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成して、該把持機構またはネックホルダと前記容器搬送部の構成部品間との位置決め設定を兼ねて、前記構成部品間の位置決め設定をするようにしたことを特徴とする。

(5)第5の手段の可変式ボトルゲージによる位置決め設定方法は、前記第1から第4の手段のいずれか一つの可変式ボトルゲージによる位置決め設定方法において、容器搬送部の構成部品に前記組合せゲージを複数組使用して位置決め設定をするようにしたことを特徴とする。

【発明の効果】

【0008】

充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、請求項1および6に係わる本発明は、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体をゲージ本体に位置決め寸法が可変となるように組み合わせて、また、請求項2および7に係わる本発明は、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め寸法が可変となるように組み合わせて、さらに、請求項3および8に係わる本発明は、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装し、位置決め設定間隔に応じて交換するように組み合わせて、該組合せゲージを使用して位置決め設定をするようにしたので、容器と容器搬送部の構成部品間にクリアランスを設けて位置決め設定をするに際して、また、容器サイズが変更となる場合に際して、熟練を必要とせずに、容易に、正確に、かつ、短時間で位置決め設定ができるという効果を有する。

また、請求項5に係わる本発明は、前記組合せゲージを複数組使用する位置決め設定方法としたので、効率よく位置決め設定をすることができるという効果がある。

さらに、請求項4および9に係わる本発明は、前記ボトルゲージの一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成したので、該把持機構またはネックホルダと前記容器搬送部の構成部品間との位置決め設定を兼ねて、効率的に前記構成部品間の位置決め設定をすることができるという効果を有する。

【図面の簡単な説明】

【0009】

【図1】本発明に係わるロータリー式フィラの全体の構成を簡略化して示す平面図である。

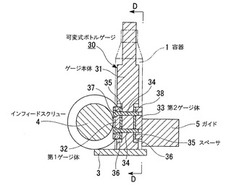

【図2】図1のA−A矢視を時計回転方向に90°回転させた断面図である。

【図3】図2に相当する断面図で、本発明を適用した可変式ボトルゲージを設置した場合のものである。

【図4】図3のD−D断面図である。

【図5】本発明の第2の実施の形態に係わるもので、図2の矢視C相当図で、図4でインフィードスクリューを長手方向に長く示した場合に相当する図である。

【図6】本発明の第3の実施の形態に係わるもので、図1のB−B断面図である。

【図7】図6の上面図である。

【図8】本発明の第4の実施の形態に係わるもので、図6に相当する図で、容器の鍔部のネックサポートがある場合のものである。

【図9】図8の上面図で、図7に相当する図である。

【図10】本発明の第5の実施の形態に係わるもので、図1のB−B断面図である図6に相当する図で、図6とは別の実施形態を示す図である。

【図11】図10の上面図である。

【図12】図10に相当する図で、容器の鍔部のネックサポートがある場合のものである。

【発明を実施するための形態】

【0010】

以下、この発明の実施の形態につき図面を参照しつつ詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【0011】

(第1の実施の形態)

本発明の第1の実施の形態を図に基づいて説明する。

図1は、本発明に係わるロータリー式フィラの全体の構成を簡略化して示す平面図である。

図2は、図1のA−A矢視を時計回転方向に90°回転させた断面図である。

図3は、図2に相当する断面図で、本発明の第1の実施の形態を適用した可変式ボトルゲージを設置した場合のものである。

図4は、図3のD−D断面図である。

【0012】

図において、コンベヤ3により上流の矢印2の方向から搬送されてくる容器1は、インフィードスクリュー4で搬送ピッチを割り出され、ガイド7にガイドされながら入口スターホイール6により搬送されてロータリー式フィラ20の充填ノズル25に係合するように受け渡される。ロータリー式フィラ20の矢印21方向の回転中に充填ノズル25で充填された容器1は、ガイド9にガイドされながら出口スターホイール8によりコンベヤ10へ搬出され、矢印12の方向へ搬送されていく。

【0013】

インフィードスクリュー4とガイド5は、容器1がスムーズに搬送されるように、その間隔にクリアランス15が設けられている。このクリアランス15を含めたインフィードスクリュー4とガイド5の位置決め設定のために、可変式ボトルゲージ30はゲージ本体31に窪み36の位置で、インフィードスクリュー4に当接するように第1ゲージ体32が、ガイド5に当接するように第2ゲージ体33がスペーサ35を介してボルト等の締結部品34により組み合わされている。ここで、スペーサ35は目的とする寸法にするために選択して使用されるようになっており、ゲージ本体31、第1ゲージ体32、第2ゲージ体33の材料は容器搬送部の構成部品に傷がつかないように超高分子量ポリエチレン製を採用してあるが、ステンレス鋼またはアルミニウムでもよい。なお、第1ゲージ体32には締結部品34用の段付き孔37が、第2ゲージ体33には締結部品34用のねじ孔38が設けられている。なお、第1ゲージ体32と第2ゲージ体33のインフィードスクリュー4及びガイド5に当接する外周部は、その水平断面が容器1に相当する円弧形状となっている。

【0014】

次に、本実施の形態に係わる可変式ボトルゲージ30の作用を説明する。

可変式ボトルゲージ30のゲージ本体31、第1ゲージ体32、第2ゲージ体33およびスペーサ35を含めた寸法を、目的とする容器1とクリアランス15を含めた寸法に合わせて、インフィードスクリュー4とガイド5とに当接し、インフィードスクリュー4とガイド5の位置決め設定をする。

この位置決め設定方法により、熟練者でない作業者でも容易に、再現性をもって、位置決め設定をすることができる。また、容器1の寸法が異なった場合でも、該容器1に対応するクリアランス15を持たせた可変式ボトルゲージ30として、容易に、かつ、正確にインフィードスクリュー4とガイド5との間隔の位置決め設定をすることができる。

なお、可変式ボトルゲージ30は位置決め設定の作業後は容易に抜き去ることができる。

【0015】

(第2の実施の形態)

次に、本発明の第2の実施の形態を図5によって説明する。

図5は、図2の矢視C相当図で、図4のインフィードスクリューを長手方向に長く示した場合に相当する図である。

【0016】

図5において、可変式ボトルゲージ30はインフィードスクリュー4の長手方向に2箇所設けてある。

可変式ボトルゲージ30をインフィードスクリュー4の長手方向に1箇所だけ置いて位置決め設定をする場合は、一旦位置決め設定をした後、長手方向の別の箇所で位置決め設定をすることが必要になり、その際先に位置決め設定をした箇所を再度設定し直すことになることがあり、位置決め設定に多大の時間がかかるとともに、位置決め設定の正確性が欠けるという問題があるが、第2の実施の形態の場合の様に可変式ボトルゲージ30をインフィードスクリュー4の長手方向に2箇所設けて位置決め設定をすると、インフィードスクリュー4とガイド5の位置決め設定が極めて容易に、かつ、正確にできる。

【0017】

(第3の実施の形態)

さらに、本発明の第3の実施の形態を図6および図7によって説明する。

図6は、図1のB−B断面図である。

図7は、図6の上面図である。

【0018】

図において、二点鎖線で示してある容器1は、回転中心軸26と一体になっている一対の入口スターホイール6のポケット65に収納され、ガイド7によって外周をガイドされながら、フレーム11の図示しない摺動面上を搬送されるようになっている。一対の入口スターホイール6のポケット65とガイド7の容器1の搬送面との間は、容器1がスムーズに搬送されるように、その間隔にクリアランス16が設けられる。

このクリアランス16を含めた入口スターホイール6とガイド7の位置決め設定のために、可変式ボトルゲージ40は、ゲージ本体41がポケット65に当接するように、ゲージ本体41に形成された縦溝48内に収められたゲージ体42がガイド7に当接するように、ゲージ本体41の窪み46の位置でスペーサ45を介して締結部品43および44により組み合わされている。ゲージ本体41の水平断面は、容器1に相当する円弧形状をなすとともに、ゲージ体42のスペーサ45の反対側の水平断面も容器1に相当する円弧形状となっている。ここで、スペーサ45は目的とする寸法にするために選択して使用されるようになっており、ゲージ本体41、ゲージ体42の材料は超高分子量ポリエチレン製を採用してあるが、ステンレス鋼またはアルミニウムでもよい。なお、ゲージ体42には締結部品43用の段付き孔47が設けられている。

また、411はゲージ本体41に付けたゲージ線で、このゲージ線411により位置決め設定の際に可変式ボトルゲージ40を正しい向き、位置に置くことができて位置決め設定がしやすく、かつ、正確に行うことができる。

【0019】

第3の実施の形態の作用を説明すると、可変式ボトルゲージ40のゲージ本体41、ゲージ体42およびスペーサ45を含めた寸法を、目的とする容器1とクリアランス16を含めた寸法に合わせて、ポケット65とガイド7に当接し、入口スターホイール6とガイド7の間隔の位置決め設定をする。

この位置決め設定方法により、熟練者でない作業者でも容易に、再現性をもって、位置決め設定をすることができる。また、容器1の寸法が異なった場合でも、該容器1に対応するクリアランス16を持たせた可変式ボトルゲージ40として、容易に、かつ、正確に入口スターホイール6とガイド7との間隔の位置決め設定をすることができる。

なお、図7では、可変式ボトルゲージ40を1組設けた場合を示しているが、入口スターホイール6とガイド7との容器1の搬送部において、可変式ボトルゲージ40を2個以上設けて位置決め設定をすれば、前記第2の実施の形態と同様に、位置決め設定が極めて容易に、かつ、正確にできることはもちろんである。

また、上記説明では、入口スターホイール6とガイド7との位置決め設定について説明したが、出口スターホイール8とガイド9との位置決め設定においても同様である。

【0020】

(第4の実施の形態)

さらに、本発明の第4の実施の形態を図8および図9によって説明する。

図8は、図6に相当する図で、容器の鍔部のネックサポートがある場合のものである。

図9は、図8の上面図で、図7に相当する図である。

【0021】

図8および図9において、図6および図7と同じ構造のものは同じ記号が記してあり、重複する説明は省略する。可変式ボトルゲージ50は、第3の実施の形態の可変式ボトルゲージ40に容器1の鍔部に相当する鍔部52を持ったゲージ本体51を追加したものである。可変式ボトルゲージ50はクリアランス16を含めた入口スターホイール6とガイド7の位置決め設定のために、ゲージ本体51が入口スターホイール6のポケット65に当接するように、ゲージ体42がガイド7に当接するように、ゲージ本体51の窪み46の位置でスペーサ45を介して締結部品43および44により組み合わされている。

図示二点鎖線で示してある容器1は、入口スターホイール6によって搬送されるときは、回転中心軸261と一体となっているホイール262に取り付けたれたネックサポート55によりその鍔部を下方から支えられながら、入口スターホイール6に同期してホイール262の回転により搬送されていくが、位置決め設定をする際は、可変式ボトルゲージ50の鍔部52も容器1の鍔部と同様にネックサポート55により下方から支えられるようになっている。

ここでは、ネックサポート55により容器1の鍔部を下方から支える場合の例を示したが、容器1の鍔部また口部を把持機構で把持する場合でも同様であり、詳細な説明は省略する。

なお、511はゲージ本体51に付けたゲージ線で、前記第3の実施の形態の場合のゲージ線411と同様のものである。

【0022】

次に、第4の実施の形態の作用を説明する。

容器1を、正しい姿勢で搬送するために、その鍔部をネックサポート55により下方から支えられながら搬送することがある。この場合、可変式ボトルゲージ50の鍔部52とネックサポート55、および、可変式ボトルゲージ50と入口スターホイール6とガイド7の位置決め設定を同時に、容易に、かつ、正確に行うことができる。

この第4の実施の形態は、第1の実施の形態に付加して応用することもできる。

【0023】

(第5の実施の形態)

さらに、本発明の第5の実施の形態を図10〜図12によって説明する。

図10は、図1のB−B断面図である図6に相当する図で、図6とは別の実施形態を示す図である。

図11は、図10の上面図である。

図12は、図10に相当する図で、容器の鍔部のネックサポートがある場合のものである。

【0024】

図において、二点鎖線で示してある容器1の一対の入口スターホイール6のポケット65およびガイド7の搬送面との間隔には、容器1がスムーズに搬送されるように、クリアランス16が設けられるが、このクリアランス16を含めた入口スターホイール6とガイド7の位置決め設定のために、可変式ボトルゲージ60は、ゲージ本体61の外周方向に形成された窪み66の位置で、ポケット65およびガイド7に当接するようにゲージ体62が、嵌装されることにより組み合わされている。ここで、ゲージ体62は可変式で目的とする位置決め寸法により適宜選択される。なお、ゲージ本体61、ゲージ体62の材料は超高分子量ポリエチレンを採用してあるが、ステンレス鋼またはアルミニウムでもよい。

また、ゲージ本体61の下部は段差69に第2ゲージ体67が孔672を介して嵌装され、該第2ゲージ体67の段差部671が入口スターホイール6のポケット65に当接して、ナット68により入口スターホイール6を挟んで取り付けられるようになっている。

【0025】

次に、第5の実施の形態の作用を説明する。

先ず、第2ゲージ体67が、その段差部671が入口スターホイール6のポケット65に当接するようにして、ナット68により入口スターホイール6のポケット65部を挟んで取り付けられる。次いで、第2ゲージ体67の孔672に段差部69が嵌装されたゲージ本体61の窪み66に目的とする容器1とクリアランス16を含めた寸法のゲージ体62を嵌め込んで可変式ボトルゲージ60とし、入口スターホイール6とガイド7との間隔の位置決め設定をする。

この位置決め設定方法により、熟練者でない作業者でも容易に、再現性をもって、位置決め設定をすることができる。また、容器1の寸法が異なった場合でも、該容器1に対応するクリアランス16を持たせた可変式ボトルゲージ60として、容易に、かつ、正確に入口スターホイール6とガイド7との間隔の位置決め設定をすることができる。さらに、第2ゲージ体67を使用した上記実施の形態は、出口スターホイール8とガイド9との位置決め設定において、充填後の容器1から充填された液体がこぼれないように微細な調整を必要とするような場合には、位置決め設定の再現性がよいという効果がある。

なお、ここでは、第2ゲージ体67を設けた例を説明したが、第2ゲージ体67を設けないで、ゲージ体62を2個設ける方法もある。この場合の詳細な説明は省略する。

また、図11では、可変式ボトルゲージ60を1組設けた場合を示しているが、入口スターホイール6とガイド7との容器1の搬送部において、可変式ボトルゲージ60を2個以上設けて位置決め設定をすれば、前記第2の実施の形態と同様に、位置決め設定が極めて容易に、かつ、正確にできることはもちろんである。

また、図12に示すように、前記第4の実施の形態の場合と同様に、容器1を正しい姿勢で搬送するために、その鍔部をネックサポート55により下方から支えられながら搬送する場合、可変式ボトルゲージ70のゲージ本体71の鍔部72をネックサポート55により下方から支えられるようにして、ゲージ本体71の鍔部72とネックサポート55の位置決め設定と、入口スターホイール6とガイド7の位置決め設定とを同時にできることはもちろんである。なお、図12において、ゲージ本体71はゲージ体62を嵌装するための窪み76および第2ゲージ体67を嵌装するための段差78を有している。

【符号の説明】

【0026】

1 容器

4 インフィードスクリュー

5、7 ガイド

6 入口スターホイール

15、16 クリアランス

30,40,50,60,70 可変式ボトルゲージ

31,41,51,61 ゲージ本体

32 第1ゲージ体

33 第2ゲージ体

35、45 スペーサ

42、62 ゲージ体

52 鍔部

【技術分野】

【0001】

本発明は、びんやペットボトル、缶等の容器の搬送部を有する充填機等において、容器搬送部の構成部品間の位置決め設定をする際、容器の外寸よりも大き目にクリアランスをとる必要がある場合に、また、容器のサイズ変更をする必要がある場合に、位置決め設定を容易に、かつ、正確に行う可変式ボトルゲージおよび同ゲージによる位置決め設定方法に関する。

【背景技術】

【0002】

びんやペットボトル、缶等の容器の搬送部を有する充填機等において、容器搬送部の構成部品間の位置決め設定をする装置については、搬送対象部品の外寸と同じ外寸のゲージを構成部品間に当接して位置決め設定する装置が公知である。(特許文献1)

また、ボトルゲージに相当するものとして、充填装置の試験を簡単化するための試験用ダミー容器が公知である。(特許文献2)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公平2−62095号公報(図1、図2)

【特許文献2】特開2005−153885号公報(図4、図5)

【発明の概要】

【発明が解決しようとする課題】

【0004】

前記特許文献1によれば、搬送対象部品の外寸と同じ外寸のゲージを構成部品間に当接して位置決め設定をする技術が開示されている。

一方、充填機等において、容器搬送をスムーズに行うために、容器と容器搬送部の構成部品との間にクリアランスを設けることが必要となる場合があるが、このような場合に、従来は容器搬送部の構成部品間に実容器を挿入して、実容器と容器搬送部の構成部品間に適度のクリアランスを設けるように、構成部品の位置を適宜調整して位置決め設定をする方法がとられており、この方法では、クリアランスを設けるのに熟練が必要となったり、熟練者が作業しても人によってクリアランスの設定が変わったりすることが多く、また、位置決め設定に多大な時間がかかっていた。クリアランスの設定が正確でない場合は、容器の搬送がスムーズに行われず、搬送される容器に傷、変形が生じるという問題の他、充填機での充填後、キャップ、蓋を締める工程まで容器を搬送する間に充填した液がこぼれるという問題があった。

しかしながら、前記特許文献1には、この問題に対応するような技術、即ち、位置決め設定を容易に、かつ、正確に行うという技術については開示されていない。

【0005】

また、特許文献2によれば、正規状態と破裂状態において高さが違うように構成した試験用ダミー容器200(特許文献2の図中の記号を( )表示する。以下本段落において同じ。)の第2部分250は、瓶容器とほぼ同一の外径を有するようにし、瓶容器よりも大きな外径でもよく、小さい外径でもよいとしているが、その外径は固定したものとなっており、外径のサイズ変更に対応する技術については開示されていない。

【0006】

本発明は、容器と容器搬送部の構成部品間にクリアランスを設けて位置決め設定をするに際して、また、容器サイズが変更となる場合に際して、熟練を必要とせずに、容易に、正確に、かつ、短時間で位置決め設定ができる方法およびその際に使用する可変式ボトルゲージを提供することを目的としている。

【課題を解決するための手段】

【0007】

前記の課題に対し、本発明は以下の手段により解決を図る。

(1)第1の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体を位置決め寸法が可変となるように組み合わせて、該組み合わせたゲージを使用して位置決め設定をするようにしたことを特徴とする。

(2)第2の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め寸法が可変となるように組み合わせて、該組合せゲージを使用して位置決め設定をするようにしたことを特徴とする。

(3)第3の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装して組み合わせ、該組合せゲージの当接ゲージ体を位置決め設定寸法に応じて交換する構造として、該組合せゲージを使用することにより位置決め設定するようにしたことを特徴とする。

(4)第4の手段の可変式ボトルゲージおよび同ゲージによる位置決め設定方法は、前記第1から第3の手段のいずれか一つの可変式ボトルゲージおよび同ゲージによる位置決め設定方法において、前記ゲージ本体の一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成して、該把持機構またはネックホルダと前記容器搬送部の構成部品間との位置決め設定を兼ねて、前記構成部品間の位置決め設定をするようにしたことを特徴とする。

(5)第5の手段の可変式ボトルゲージによる位置決め設定方法は、前記第1から第4の手段のいずれか一つの可変式ボトルゲージによる位置決め設定方法において、容器搬送部の構成部品に前記組合せゲージを複数組使用して位置決め設定をするようにしたことを特徴とする。

【発明の効果】

【0008】

充填機等における容器搬送部の構成部品間の位置決め設定方法およびその際に使用するボトルゲージにおいて、請求項1および6に係わる本発明は、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体をゲージ本体に位置決め寸法が可変となるように組み合わせて、また、請求項2および7に係わる本発明は、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め寸法が可変となるように組み合わせて、さらに、請求項3および8に係わる本発明は、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装し、位置決め設定間隔に応じて交換するように組み合わせて、該組合せゲージを使用して位置決め設定をするようにしたので、容器と容器搬送部の構成部品間にクリアランスを設けて位置決め設定をするに際して、また、容器サイズが変更となる場合に際して、熟練を必要とせずに、容易に、正確に、かつ、短時間で位置決め設定ができるという効果を有する。

また、請求項5に係わる本発明は、前記組合せゲージを複数組使用する位置決め設定方法としたので、効率よく位置決め設定をすることができるという効果がある。

さらに、請求項4および9に係わる本発明は、前記ボトルゲージの一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成したので、該把持機構またはネックホルダと前記容器搬送部の構成部品間との位置決め設定を兼ねて、効率的に前記構成部品間の位置決め設定をすることができるという効果を有する。

【図面の簡単な説明】

【0009】

【図1】本発明に係わるロータリー式フィラの全体の構成を簡略化して示す平面図である。

【図2】図1のA−A矢視を時計回転方向に90°回転させた断面図である。

【図3】図2に相当する断面図で、本発明を適用した可変式ボトルゲージを設置した場合のものである。

【図4】図3のD−D断面図である。

【図5】本発明の第2の実施の形態に係わるもので、図2の矢視C相当図で、図4でインフィードスクリューを長手方向に長く示した場合に相当する図である。

【図6】本発明の第3の実施の形態に係わるもので、図1のB−B断面図である。

【図7】図6の上面図である。

【図8】本発明の第4の実施の形態に係わるもので、図6に相当する図で、容器の鍔部のネックサポートがある場合のものである。

【図9】図8の上面図で、図7に相当する図である。

【図10】本発明の第5の実施の形態に係わるもので、図1のB−B断面図である図6に相当する図で、図6とは別の実施形態を示す図である。

【図11】図10の上面図である。

【図12】図10に相当する図で、容器の鍔部のネックサポートがある場合のものである。

【発明を実施するための形態】

【0010】

以下、この発明の実施の形態につき図面を参照しつつ詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。また、下記実施の形態における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【0011】

(第1の実施の形態)

本発明の第1の実施の形態を図に基づいて説明する。

図1は、本発明に係わるロータリー式フィラの全体の構成を簡略化して示す平面図である。

図2は、図1のA−A矢視を時計回転方向に90°回転させた断面図である。

図3は、図2に相当する断面図で、本発明の第1の実施の形態を適用した可変式ボトルゲージを設置した場合のものである。

図4は、図3のD−D断面図である。

【0012】

図において、コンベヤ3により上流の矢印2の方向から搬送されてくる容器1は、インフィードスクリュー4で搬送ピッチを割り出され、ガイド7にガイドされながら入口スターホイール6により搬送されてロータリー式フィラ20の充填ノズル25に係合するように受け渡される。ロータリー式フィラ20の矢印21方向の回転中に充填ノズル25で充填された容器1は、ガイド9にガイドされながら出口スターホイール8によりコンベヤ10へ搬出され、矢印12の方向へ搬送されていく。

【0013】

インフィードスクリュー4とガイド5は、容器1がスムーズに搬送されるように、その間隔にクリアランス15が設けられている。このクリアランス15を含めたインフィードスクリュー4とガイド5の位置決め設定のために、可変式ボトルゲージ30はゲージ本体31に窪み36の位置で、インフィードスクリュー4に当接するように第1ゲージ体32が、ガイド5に当接するように第2ゲージ体33がスペーサ35を介してボルト等の締結部品34により組み合わされている。ここで、スペーサ35は目的とする寸法にするために選択して使用されるようになっており、ゲージ本体31、第1ゲージ体32、第2ゲージ体33の材料は容器搬送部の構成部品に傷がつかないように超高分子量ポリエチレン製を採用してあるが、ステンレス鋼またはアルミニウムでもよい。なお、第1ゲージ体32には締結部品34用の段付き孔37が、第2ゲージ体33には締結部品34用のねじ孔38が設けられている。なお、第1ゲージ体32と第2ゲージ体33のインフィードスクリュー4及びガイド5に当接する外周部は、その水平断面が容器1に相当する円弧形状となっている。

【0014】

次に、本実施の形態に係わる可変式ボトルゲージ30の作用を説明する。

可変式ボトルゲージ30のゲージ本体31、第1ゲージ体32、第2ゲージ体33およびスペーサ35を含めた寸法を、目的とする容器1とクリアランス15を含めた寸法に合わせて、インフィードスクリュー4とガイド5とに当接し、インフィードスクリュー4とガイド5の位置決め設定をする。

この位置決め設定方法により、熟練者でない作業者でも容易に、再現性をもって、位置決め設定をすることができる。また、容器1の寸法が異なった場合でも、該容器1に対応するクリアランス15を持たせた可変式ボトルゲージ30として、容易に、かつ、正確にインフィードスクリュー4とガイド5との間隔の位置決め設定をすることができる。

なお、可変式ボトルゲージ30は位置決め設定の作業後は容易に抜き去ることができる。

【0015】

(第2の実施の形態)

次に、本発明の第2の実施の形態を図5によって説明する。

図5は、図2の矢視C相当図で、図4のインフィードスクリューを長手方向に長く示した場合に相当する図である。

【0016】

図5において、可変式ボトルゲージ30はインフィードスクリュー4の長手方向に2箇所設けてある。

可変式ボトルゲージ30をインフィードスクリュー4の長手方向に1箇所だけ置いて位置決め設定をする場合は、一旦位置決め設定をした後、長手方向の別の箇所で位置決め設定をすることが必要になり、その際先に位置決め設定をした箇所を再度設定し直すことになることがあり、位置決め設定に多大の時間がかかるとともに、位置決め設定の正確性が欠けるという問題があるが、第2の実施の形態の場合の様に可変式ボトルゲージ30をインフィードスクリュー4の長手方向に2箇所設けて位置決め設定をすると、インフィードスクリュー4とガイド5の位置決め設定が極めて容易に、かつ、正確にできる。

【0017】

(第3の実施の形態)

さらに、本発明の第3の実施の形態を図6および図7によって説明する。

図6は、図1のB−B断面図である。

図7は、図6の上面図である。

【0018】

図において、二点鎖線で示してある容器1は、回転中心軸26と一体になっている一対の入口スターホイール6のポケット65に収納され、ガイド7によって外周をガイドされながら、フレーム11の図示しない摺動面上を搬送されるようになっている。一対の入口スターホイール6のポケット65とガイド7の容器1の搬送面との間は、容器1がスムーズに搬送されるように、その間隔にクリアランス16が設けられる。

このクリアランス16を含めた入口スターホイール6とガイド7の位置決め設定のために、可変式ボトルゲージ40は、ゲージ本体41がポケット65に当接するように、ゲージ本体41に形成された縦溝48内に収められたゲージ体42がガイド7に当接するように、ゲージ本体41の窪み46の位置でスペーサ45を介して締結部品43および44により組み合わされている。ゲージ本体41の水平断面は、容器1に相当する円弧形状をなすとともに、ゲージ体42のスペーサ45の反対側の水平断面も容器1に相当する円弧形状となっている。ここで、スペーサ45は目的とする寸法にするために選択して使用されるようになっており、ゲージ本体41、ゲージ体42の材料は超高分子量ポリエチレン製を採用してあるが、ステンレス鋼またはアルミニウムでもよい。なお、ゲージ体42には締結部品43用の段付き孔47が設けられている。

また、411はゲージ本体41に付けたゲージ線で、このゲージ線411により位置決め設定の際に可変式ボトルゲージ40を正しい向き、位置に置くことができて位置決め設定がしやすく、かつ、正確に行うことができる。

【0019】

第3の実施の形態の作用を説明すると、可変式ボトルゲージ40のゲージ本体41、ゲージ体42およびスペーサ45を含めた寸法を、目的とする容器1とクリアランス16を含めた寸法に合わせて、ポケット65とガイド7に当接し、入口スターホイール6とガイド7の間隔の位置決め設定をする。

この位置決め設定方法により、熟練者でない作業者でも容易に、再現性をもって、位置決め設定をすることができる。また、容器1の寸法が異なった場合でも、該容器1に対応するクリアランス16を持たせた可変式ボトルゲージ40として、容易に、かつ、正確に入口スターホイール6とガイド7との間隔の位置決め設定をすることができる。

なお、図7では、可変式ボトルゲージ40を1組設けた場合を示しているが、入口スターホイール6とガイド7との容器1の搬送部において、可変式ボトルゲージ40を2個以上設けて位置決め設定をすれば、前記第2の実施の形態と同様に、位置決め設定が極めて容易に、かつ、正確にできることはもちろんである。

また、上記説明では、入口スターホイール6とガイド7との位置決め設定について説明したが、出口スターホイール8とガイド9との位置決め設定においても同様である。

【0020】

(第4の実施の形態)

さらに、本発明の第4の実施の形態を図8および図9によって説明する。

図8は、図6に相当する図で、容器の鍔部のネックサポートがある場合のものである。

図9は、図8の上面図で、図7に相当する図である。

【0021】

図8および図9において、図6および図7と同じ構造のものは同じ記号が記してあり、重複する説明は省略する。可変式ボトルゲージ50は、第3の実施の形態の可変式ボトルゲージ40に容器1の鍔部に相当する鍔部52を持ったゲージ本体51を追加したものである。可変式ボトルゲージ50はクリアランス16を含めた入口スターホイール6とガイド7の位置決め設定のために、ゲージ本体51が入口スターホイール6のポケット65に当接するように、ゲージ体42がガイド7に当接するように、ゲージ本体51の窪み46の位置でスペーサ45を介して締結部品43および44により組み合わされている。

図示二点鎖線で示してある容器1は、入口スターホイール6によって搬送されるときは、回転中心軸261と一体となっているホイール262に取り付けたれたネックサポート55によりその鍔部を下方から支えられながら、入口スターホイール6に同期してホイール262の回転により搬送されていくが、位置決め設定をする際は、可変式ボトルゲージ50の鍔部52も容器1の鍔部と同様にネックサポート55により下方から支えられるようになっている。

ここでは、ネックサポート55により容器1の鍔部を下方から支える場合の例を示したが、容器1の鍔部また口部を把持機構で把持する場合でも同様であり、詳細な説明は省略する。

なお、511はゲージ本体51に付けたゲージ線で、前記第3の実施の形態の場合のゲージ線411と同様のものである。

【0022】

次に、第4の実施の形態の作用を説明する。

容器1を、正しい姿勢で搬送するために、その鍔部をネックサポート55により下方から支えられながら搬送することがある。この場合、可変式ボトルゲージ50の鍔部52とネックサポート55、および、可変式ボトルゲージ50と入口スターホイール6とガイド7の位置決め設定を同時に、容易に、かつ、正確に行うことができる。

この第4の実施の形態は、第1の実施の形態に付加して応用することもできる。

【0023】

(第5の実施の形態)

さらに、本発明の第5の実施の形態を図10〜図12によって説明する。

図10は、図1のB−B断面図である図6に相当する図で、図6とは別の実施形態を示す図である。

図11は、図10の上面図である。

図12は、図10に相当する図で、容器の鍔部のネックサポートがある場合のものである。

【0024】

図において、二点鎖線で示してある容器1の一対の入口スターホイール6のポケット65およびガイド7の搬送面との間隔には、容器1がスムーズに搬送されるように、クリアランス16が設けられるが、このクリアランス16を含めた入口スターホイール6とガイド7の位置決め設定のために、可変式ボトルゲージ60は、ゲージ本体61の外周方向に形成された窪み66の位置で、ポケット65およびガイド7に当接するようにゲージ体62が、嵌装されることにより組み合わされている。ここで、ゲージ体62は可変式で目的とする位置決め寸法により適宜選択される。なお、ゲージ本体61、ゲージ体62の材料は超高分子量ポリエチレンを採用してあるが、ステンレス鋼またはアルミニウムでもよい。

また、ゲージ本体61の下部は段差69に第2ゲージ体67が孔672を介して嵌装され、該第2ゲージ体67の段差部671が入口スターホイール6のポケット65に当接して、ナット68により入口スターホイール6を挟んで取り付けられるようになっている。

【0025】

次に、第5の実施の形態の作用を説明する。

先ず、第2ゲージ体67が、その段差部671が入口スターホイール6のポケット65に当接するようにして、ナット68により入口スターホイール6のポケット65部を挟んで取り付けられる。次いで、第2ゲージ体67の孔672に段差部69が嵌装されたゲージ本体61の窪み66に目的とする容器1とクリアランス16を含めた寸法のゲージ体62を嵌め込んで可変式ボトルゲージ60とし、入口スターホイール6とガイド7との間隔の位置決め設定をする。

この位置決め設定方法により、熟練者でない作業者でも容易に、再現性をもって、位置決め設定をすることができる。また、容器1の寸法が異なった場合でも、該容器1に対応するクリアランス16を持たせた可変式ボトルゲージ60として、容易に、かつ、正確に入口スターホイール6とガイド7との間隔の位置決め設定をすることができる。さらに、第2ゲージ体67を使用した上記実施の形態は、出口スターホイール8とガイド9との位置決め設定において、充填後の容器1から充填された液体がこぼれないように微細な調整を必要とするような場合には、位置決め設定の再現性がよいという効果がある。

なお、ここでは、第2ゲージ体67を設けた例を説明したが、第2ゲージ体67を設けないで、ゲージ体62を2個設ける方法もある。この場合の詳細な説明は省略する。

また、図11では、可変式ボトルゲージ60を1組設けた場合を示しているが、入口スターホイール6とガイド7との容器1の搬送部において、可変式ボトルゲージ60を2個以上設けて位置決め設定をすれば、前記第2の実施の形態と同様に、位置決め設定が極めて容易に、かつ、正確にできることはもちろんである。

また、図12に示すように、前記第4の実施の形態の場合と同様に、容器1を正しい姿勢で搬送するために、その鍔部をネックサポート55により下方から支えられながら搬送する場合、可変式ボトルゲージ70のゲージ本体71の鍔部72をネックサポート55により下方から支えられるようにして、ゲージ本体71の鍔部72とネックサポート55の位置決め設定と、入口スターホイール6とガイド7の位置決め設定とを同時にできることはもちろんである。なお、図12において、ゲージ本体71はゲージ体62を嵌装するための窪み76および第2ゲージ体67を嵌装するための段差78を有している。

【符号の説明】

【0026】

1 容器

4 インフィードスクリュー

5、7 ガイド

6 入口スターホイール

15、16 クリアランス

30,40,50,60,70 可変式ボトルゲージ

31,41,51,61 ゲージ本体

32 第1ゲージ体

33 第2ゲージ体

35、45 スペーサ

42、62 ゲージ体

52 鍔部

【特許請求の範囲】

【請求項1】

充填機等における容器搬送部の構成部品間の位置決め設定方法において、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体をゲージ本体に位置決め寸法が可変となるように組み合わせて、該組み合せゲージを使用して位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項2】

充填機等における容器搬送部の構成部品間の位置決め設定方法において、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め寸法が可変となるように組み合わせて、該組み合わせゲージを使用して位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項3】

充填機等における容器搬送部の構成部品間の位置決め設定方法において、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装して組み合わせ、該組合せゲージの当接ゲージ体を位置決め設定寸法に応じて交換して使用することにより位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項4】

請求項1から3のいずれか1項に記載する可変式ボトルゲージによる位置決め設定方法において、前記ゲージ本体の一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成して、該把持機構またはネックホルダと前記容器搬送部の構成部品間との位置決め設定を兼ねて、前記構成部品間の位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項5】

請求項1から4のいずれか1項に記載の可変式ボトルゲージによる位置決め設定方法において、容器搬送部の構成部品に前記組合せゲージを複数組使用して位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項6】

充填機等における容器搬送部の構成部品間の位置決め設定をする際に使用する可変式ボトルゲージにおいて、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体をゲージ本体に位置決め寸法が可変となるように組み合わせる構造としたことを特徴とする可変式ボトルゲージ。

【請求項7】

充填機等における容器搬送部の構成部品間の位置決め設定をする際に使用する可変式ボトルゲージにおいて、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め設定寸法が可変となるように組み合わせる構造としたことを特徴とする可変式ボトルゲージ。

【請求項8】

充填機等における容器搬送部の構成部品間の位置決め設定をする際に使用する可変式ボトルゲージにおいて、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装できるように構成して、位置決め設定間隔に応じて当接ゲージ体を交換できるように構成したことを特徴とする可変式ボトルゲージ。

【請求項9】

請求項6から8のいずれか1項に記載する可変式ボトルゲージにおいて、前記ゲージ本体の一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成したことを特徴とする可変式ボトルゲージ。

【請求項1】

充填機等における容器搬送部の構成部品間の位置決め設定方法において、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体をゲージ本体に位置決め寸法が可変となるように組み合わせて、該組み合せゲージを使用して位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項2】

充填機等における容器搬送部の構成部品間の位置決め設定方法において、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め寸法が可変となるように組み合わせて、該組み合わせゲージを使用して位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項3】

充填機等における容器搬送部の構成部品間の位置決め設定方法において、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装して組み合わせ、該組合せゲージの当接ゲージ体を位置決め設定寸法に応じて交換して使用することにより位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項4】

請求項1から3のいずれか1項に記載する可変式ボトルゲージによる位置決め設定方法において、前記ゲージ本体の一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成して、該把持機構またはネックホルダと前記容器搬送部の構成部品間との位置決め設定を兼ねて、前記構成部品間の位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項5】

請求項1から4のいずれか1項に記載の可変式ボトルゲージによる位置決め設定方法において、容器搬送部の構成部品に前記組合せゲージを複数組使用して位置決め設定をするようにしたことを特徴とする可変式ボトルゲージによる位置決め設定方法。

【請求項6】

充填機等における容器搬送部の構成部品間の位置決め設定をする際に使用する可変式ボトルゲージにおいて、前記構成部品の一方に当接する第1のゲージ体と他方に当接する第2のゲージ体をゲージ本体に位置決め寸法が可変となるように組み合わせる構造としたことを特徴とする可変式ボトルゲージ。

【請求項7】

充填機等における容器搬送部の構成部品間の位置決め設定をする際に使用する可変式ボトルゲージにおいて、前記構成部品の一方に当接するゲージ本体と他方に当接するゲージ体とを位置決め設定寸法が可変となるように組み合わせる構造としたことを特徴とする可変式ボトルゲージ。

【請求項8】

充填機等における容器搬送部の構成部品間の位置決め設定をする際に使用する可変式ボトルゲージにおいて、前記構成部品間に当接する当接ゲージ体をゲージ本体に嵌装できるように構成して、位置決め設定間隔に応じて当接ゲージ体を交換できるように構成したことを特徴とする可変式ボトルゲージ。

【請求項9】

請求項6から8のいずれか1項に記載する可変式ボトルゲージにおいて、前記ゲージ本体の一部が容器の口部またはグリップ部の把持機構またはネックホルダに係合するように構成したことを特徴とする可変式ボトルゲージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−155652(P2010−155652A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2009−405(P2009−405)

【出願日】平成21年1月5日(2009.1.5)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成21年1月5日(2009.1.5)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【Fターム(参考)】

[ Back to top ]