可変流量ラジアルタービン

【課題】タービンホイールにガスが流入する主流路と副流路とが設け、これらの主流路及び副流路のうち、少なくとも副流路に流量を調整可能なノズルを設けた可変流量ラジアルタービンにおいて、副流路に流れが無い場合に主流路の流れの損失を抑えること。

【解決手段】スクロール室14からタービンホイール12を回転可能に収容するタービンホイール室13に至るガス流路が主流路16と副流路24とで構成され、副流路24に設けられた第2ノズル32により副流路の流量を調整する流量調整機構40を備え、第2ノズル32は、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部32aと隣接の第2ノズル32の翼後縁部32bとが接触する又は接触する程度に近接し第2ノズル32の翼負圧面はタービンケーシング11のシュラウド部17の内壁面若しくはその他タービンホイール室13の内壁面の一部を構成するように配置される。

【解決手段】スクロール室14からタービンホイール12を回転可能に収容するタービンホイール室13に至るガス流路が主流路16と副流路24とで構成され、副流路24に設けられた第2ノズル32により副流路の流量を調整する流量調整機構40を備え、第2ノズル32は、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部32aと隣接の第2ノズル32の翼後縁部32bとが接触する又は接触する程度に近接し第2ノズル32の翼負圧面はタービンケーシング11のシュラウド部17の内壁面若しくはその他タービンホイール室13の内壁面の一部を構成するように配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ターボチャージャ用のラジアルタービン、工場排熱や地熱などの排圧を膨脹させて動力を得る排熱回収用のエキスパンションタービン、ガスタービン用のラジアルタービン等のラジアルタービンであって、流量制御や回転加速度の向上を狙って可変容量機構が設けられた可変容量ラジアルタービンに関する。

なお、本発明においては、ラジアルタービンには、タービンへの流入ガスが径方向に対して傾斜して流入する所謂斜流タービンも含むものとする。

【背景技術】

【0002】

図19はラジアルタービンの一般的な構造を示す子午面形状である。

タービンケーシング201内に収容されたタービンホイール202は、回転軸203と、この回転軸203に一体に形成されたハブ204と、このハブ204の外周に設けられたタービン翼205とを備え、タービンケーシング201内に形成されたカタツムリ状のスクロール室206により回転軸心203周りの速度を持った流れが作られ、タービンホイール202周りに旋回する。

【0003】

更に、第1ノズル208によりその旋回が加速され、タービンホイール202の入口周りに大きな速度で旋回する流れが作られる。そして、その流れの旋回のエネルギーがタービンホイール202により回転動力に変換される。

【0004】

上記構造に対して流量制御や回転加速度の向上を狙った対策例として、タービンホイール202を覆うシュラウド210に副流路211を設け、この副流路211に第2ノズル212を設置し、この第2ノズル212によって副流路211の流量調節を行う手法が知られている(例えば特許文献1〜特許文献3参照)。

【0005】

この手法は、タービンホイール入口214の圧力をタービンホイール出口215近傍でタービンホイール入口214に比べて圧力が低くなった領域に導き、この大きな圧力差によりタービンホイール入口214の第1ノズル208の出口の流速に比べて高速の流れを作り、その高速流をタービンホイール出口215近傍のタービン翼205に衝突させ、その衝突の力でタービンホイール202を回転させる力を大きくする手法である。

【0006】

また、図22に示すように、図19と同様の主流路と副流路とを備える斜流タービンが知られている(特許文献4参照。)。

この形態では副流路のノズル出口は、斜流タービンホイールの入口である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−23893号公報

【特許文献2】特開2007−23894号公報

【特許文献3】特開2007−517169号公報

【特許文献4】特開2009−281197号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

図20に上記の特許文献1〜特許文献3のメカニズムを説明する。

まず、タービンホイール202の入口領域の半径内向きの流れに注目し、A−A断面のタービン翼205の前縁の速度三角形について説明する。

タービン翼205の前縁の周速Va1は半径と回転数で決まる。流入ガスは第1ノズル208(図19参照)で加速される。周速Va1と第1ノズル208で加速された流速Va2からタービン翼205の前縁における相対流速Va3が決まる。

この相対流速Va3は、流れのベクトルからタービン翼205の前縁にほぼ無衝突に入るように設計され、入口の衝突損失は小さくなる。

【0009】

一方、第2ノズル212からの流れによるB−B断面の速度三角形について説明する。

周速Vb1は半径と回転数とで決まるので、タービン翼205の前縁の周速Va1に比べて半径比で小さくなる。流入ガスは、第2ノズル212で加速される。周速Vb1と第2ノズル212で加速された流速Vb2からタービン翼205のシュラウド側における相対流速Vb3が決まる。

【0010】

タービンホイール入口214(図19参照)に設けられた第1ノズル208の速度三角形では、第1ノズル208で加速された流れは、その旋回成分がタービンホイール202の回転周速と同等の速度になるように設計される。

その第1ノズル208からタービンホイール202に流入した流れは、タービンホイール202にエネルギーを与え、タービンホイール入口214とタービンホイール出口215(図19参照)との中間部分のB−B断面では圧力が低下している。

【0011】

その領域に第2ノズル212を設けることにより、第2ノズル212の流れを加速する圧力差は、第1ノズル208の場合のタービンホイール入口214とタービンホイール出口215との圧力差に比べて拡大し、その結果、第2ノズル212で加速された流れは、第1ノズル208の出口の流れよりもより高速になる。

一方、タービンホイール202の回転周速は半径比で低下する。その結果、第2ノズル212で加速された流れの旋回成分は、上記の2つの作用によりタービンホイール202の回転周速より大きくなる。

【0012】

この流れがタービンホイール202に流入する時、この旋回速度の差によりタービンホイール202を旋回させる力が大きくなり、タービンホイール202の回転加速度が増加する。しかし、この第2ノズル212に固定ノズルを設置した場合、この副流路211の第2ノズル212に流れを流さない場合には、第1ホイール208側の主流路の流れの損失が増加するという課題を有する。

【0013】

図21を参照して第2ノズル212に流れが無い場合の損失増加について説明する。

第2ノズル212のスロート217の下流部でノズル出口半径且つタービンホイールシュラウド半径までの領域を半開放部220(ハッチングを施した部分である。)と呼ぶ。

【0014】

この第2ノズル212に流れが無い場合には、タービンホイール202から見ると、この領域はタービン翼205の先端とタービンケーシング201(図19参照)の隙間である翼先端クリアランスと同様に、第2ノズル212の翼圧力面222と隣の第2ノズル212の翼負圧面223との間の漏れを増加し、翼圧力面222と翼負圧面223との翼面圧力差を増加させる作用を及ぼし、これらを合わせて所謂「漏れ損失」の増加が生じる。

【0015】

特に、第2ノズル212の半開放部220の漏れ損失の効果は、タービンホイール202の翼先端クリアランスに換算すると、半開放部220の半径方向の幅と翼先端クリアランスの比に相当し、それを考慮すると、第2ノズル212の半開放部220の漏れ損失は、翼先端クリアランスの漏れ損失に比べ、1桁大きいクリアランスに相当し、これによる漏れ損失は1桁大きい値になる、という課題がある。

【0016】

図22に示すように、特許文献4の斜流タービン230は、斜流タービンホイール231と、この斜流タービンホイール231を回転可能に収容するケーシング232とを備える。

【0017】

斜流タービンホイール231は、回転軸235と、この回転軸235に固定されたハブ236と、このハブ236の外周面に設けられた複数枚のタービン翼237とからなる。

なお、符号238はタービンホイール入口、239はタービンホイール出口である。

ケーシング232は、ガス流れを加速させるスクロール室241と、斜流タービンホイール231のタービン翼237を覆うシュラウド部242と、スクロール室241をシュラウド側空間243及びハブ側空間244に分割するスクロール分割壁246とが形成されている。

【0018】

シュラウド側空間243の出口にシュラウド側流路251が形成され、このシュラウド側流路251に第1ノズル253が設けられ、また、ハブ側空間244の出口にハブ側流路255が形成され、このハブ側流路255に第2ノズル256が設けられている。

【0019】

上記特許文献4の斜流タービン230では、副流路としてのハブ側流路255に流れが無い場合には、特許文献1〜特許文献3と類似した影響により損失が増加するという課題がある。

【0020】

これを説明すると、図19〜図21の場合には、シュラウド210から排気ガスが流入する構造のため、副流路211からの流れが無い時には、本来、流れをシュラウド210に沿って流すべき場所に流路が形成され、翼先端クリアランスが大きくなったことに相当する。

以上の特許文献1〜特許文献4に説明したように、副流路に流れが発生しない場合には損失が大きくなるという課題は共通である。

【0021】

本発明の目的は、タービンホイールにガスが流入する主流路と副流路とが設けられ、これらの主流路及び副流路のうち、少なくとも副流路に流量を調整可能なノズルを設けた可変流量ラジアルタービンにおいて、副流路に流れが無い場合に主流路の流れの損失を抑えることにある。

【課題を解決するための手段】

【0022】

本発明は、かかる目的を達成するため、タービンケーシングに設けられたスクロール室からタービンホイールを回転可能に収容するタービンホイール室に至るガス流路が主流路と副流路とで構成され、前記主流路に第1ノズルが設けられ、前記副流路に第2ノズルが設けられるとともに、該第2ノズルにより前記副流路を開閉することで副流路の流量を調整する流量調整機構を備え、前記第2ノズルは、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面は前記タービンケーシングの前記シュラウド部の内壁面の一部若しくはその他タービンホイール室の内壁面の一部を構成するように配置されることを特徴とする。

【0023】

かかる発明によれば、第2ノズルの全閉時に、第2ノズルの翼負圧面形状がタービンケーシング内面とほぼ相似な形状となり、タービンホイールの翼先端クリアランスの大きさを、第2ノズルを設置しない状態にほぼ近似することができる。

【0024】

また、第2ノズルの全閉時には、第2ノズルの翼負圧面がケーシングの第2ノズル出口のスリット部に蓋をする状態となるので、従来のようなタービン翼先端の半開放部が原因となって発生するクリアランスによる漏れ損失の増加がなくなり、従来のタービンと同等の漏れ損失を維持することができる。

【0025】

また、第2ノズルが開の状態では、第2ノズルを流す必要のある流量だけ流せるようにノズルの角度とスロート面積を変更でき、可変ノズルの作用を行うことができる。

【0026】

また、本発明において好ましくは、前記第2ノズルは前記流量調整機構を構成する回動支持部に固定され、この回動支持部は、前記タービンケーシング内面と近接するようにタービンケーシング内に回動自在に配置されるとともに、前記第2ノズルの翼先端は、対向する前記タービンケーシングの壁面に接する程度に近接しているとよい。

【0027】

このように第2ノズルが固定された回動支持部および第2ノズルの翼先端は、タービンケーシングの壁面と近接状態にあるため、タービンケーシングの壁面とは極小の隙間をもって回動できるようになっている。従って、第2ノズルが全閉時には、タービンケーシングの壁面との隙間は極小となるため、漏れを極力抑えて第2ノズルを設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズルで加速される流れに影響することが極小に抑えられる。

【0028】

また、本発明において好ましくは、前記回動支持部または第2ノズル近傍のタービンケーシング内面には、第2ノズルの出口流れに対してタービンホイールの軸方向流れ成分を与える軸方向流生成部が形成されているとよい。

【0029】

このように軸方向流生成部によってタービンホイールの軸方向流れ成分を与えるので、すなわち、タービンホイールの出口方向への流れを与えるので、第1ノズルによる主流と第2ノズルによる流れとが滑らかに合流して、これら2つの流れの合流による損失を防止することができる。

【0030】

また、本発明において好ましくは、前記回動支持部のノズル前縁側は円弧形状で形成され、隣接する回動支持部材のノズル後縁側は前記前縁側の円弧形状に沿う円弧形状で形成され、全閉時に隣接する回動支持部間に一定の極小隙間が形成されるとよい。

【0031】

このように、全閉時に隣接する回動支持部間に一定の極小隙間が形成されることで、隣り合う回動支持部間の漏れを極力抑えることができ、前述したように第2ノズルを設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズルで加速される流れに影響することが極小に抑えられる。

【0032】

また、本発明において好ましくは、前記回動支持部は回動軸に固定され、該回動軸の中心と前記タービンホイールの回転軸の中心とを結ぶ線分より前記第2ノズルの翼後縁部は全閉状態で周方向の下流側に所定値長さ以下張り出したオフセット部を形成するとよい。

【0033】

このように、第2ノズルの翼後縁部が、全閉状態で回動軸の中心と前記タービンホイールの回転軸の中心とを結ぶ線分より下流側に張り出したオフセット部を形成し、かつ張り出し長さを所定値より短くすることによって、第2ノズルの開時にそのオフセット部が、タービン翼の先端とタービンケーシングの内壁との隙間をより狭めるため、タービン翼の翼先端クリアランスの漏れ損失を抑えることができる。

【0034】

また、本発明において好ましくは、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とがタービンホイールの軸方向からみて重なるように接触する又は接触する程度に近接されるとともに、開時において翼後縁部と隣接の翼の負圧面との間で形成されるスロート面積を翼開度に応じて変化可能に構成されるとよい。

【0035】

このように、全閉時における翼前縁部と隣接の第2ノズルの翼後縁部との接触が重なるように接触されることによって、閉時における漏れ防止の効果と、開時における隣接する第2ノズルの負圧面との間に形成されるスロート面積を翼の角度に応じて確保に変更できるようになる。

従って、タービン翼先端の半開放部が原因となって発生するクリアランスによる漏れ損失の防止、およびタービンホイール室に流入するガス流の流量制御が確実化する。

【0036】

また、本発明において好ましくは、前記主流路が前記タービンホイール室の最外周入口に対向するように設けられた流路であり、前記副流路がラジアルタービンのタービンホイールの外周を覆うシュラウド部に形成された流路であり、該幅流路に前記第2ノズルが設けられるとよい。

このように幅流路をシュラウド部に設け、該幅流路に第2ノズルを設置することで、漏れ抑制機能を有する第2ノズルによって、主流路からの流れの損失を抑えた可変容量ラジアルタービンを得ることができる。

【0037】

また、前記主流路が前記タービンホイール室の最外周入口に対向するように設けられガス流路であり、前記幅流路が斜流型のタービンのハブ側に形成された流路であり、該幅流路に前記第2ノズルが設けられるとよい。

このように斜流型のタービンのハブ側に幅流路を形成し、該幅流路に第2ノズルを設置することで、漏れ抑制機能を有する第2ノズルによって、主流路からの流れの損失を抑えた斜流型のタービンを備えた可変容量ラジアルタービンを得ることができる。

【0038】

また、本発明において好ましくは、前記タービンホイールのタービン翼が上流側翼と下流側翼とに分割されるとともに、前記上流側翼の後縁部と前記下流側翼の前縁部が周方向にずれ、かつ子午面形状において重なり合う構造からなり、該重なり合う領域に前記第2ノズルの出口が設けられるとよい。

【0039】

このように、重なり合う部分に第2ノズルからのガスを流入するので、上流側翼と下流側翼とが同枚数の場合であれば、その重なり合う部分では翼枚数が2倍になり第2ノズルからの流れは、2倍の翼枚数で受け止められるので、従来技術の全翼(フルブレード)タイプの構造に比べて、タービンホイールの重量を増大させることなく翼面負荷を低減でき、圧力に変換される際の圧力損失が低減されて旋回流れのエネルギーを回転動力に効率よく変換できるようになる。

【発明の効果】

【0040】

以上記載のごとく本発明によれば、流量調整機構を備える第2ノズルは、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面は前記タービンケーシングの前記シュラウド部の内壁面の一部若しくはその他タービンホイール室の内壁面の一部を構成するように配置されるので、タービンホイールの翼先端クリアランスの大きさを、第2ノズルを設置しない状態にほぼ近似することができる。

また、第2ノズルの全閉時には、第2ノズルの翼負圧面がケーシングの第2ノズル出口のスリット部に蓋をする状態となるので、従来のようなタービン翼先端の半開放部が原因となって発生するクリアランスによる漏れ損失の増加を抑えることができる。

その結果、タービンホイールにガスが流入する主流路と副流路とが設けられ、これらの主流路及び副流路のうち、少なくとも副流路に流量を調整可能なノズルを設けた可変流量ラジアルタービンにおいて、副流路に流れが無い場合であっても主流路の流れの損失を抑えることができる。

【図面の簡単な説明】

【0041】

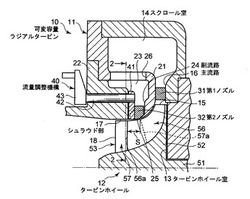

【図1】本発明に係る可変流量ラジアルタービン(第1実施形態)の断面図である。

【図2】図1の2−2線断面図(第1実施形態)である。

【図3】本発明に係る第2ノズル及びその周辺を示す斜視図(第1実施形態)である。

【図4】本発明に係る第2ノズルの要部正面図(第1実施形態)である。

【図5】本発明に係る第2ノズルの要部断面図(第1実施形態)である。

【図6】本発明に係る可変流量ラジアルタービン(第1実施形態)の説明図である。

【図7】本発明に係る可変流量ラジアルタービン(第1実施形態)の説明図である。

【図8】本発明に係る可変流量ラジアルタービン(第1実施形態)の説明図である。

【図9】本発明に係る可変流量ラジアルタービン(第2実施形態)の断面図である。

【図10】図9の10−10線断面図である。

【図11】本発明に係る第2ノズル及びその周囲を示す要部断面図である。

【図12】本発明に係る可変流量ラジアルタービン(第2実施形態)の説明図である。

【図13】本発明に係る可変流量ラジアルタービン(第2実施形態の変形例)の断面図である。

【図14】図13の14−14線断面図(第2実施形態の変形例)である。

【図15】本発明に係る可変流量ラジアルタービン(第3実施形態)の断面図である。

【図16】図15の16−16線断面図である。

【図17】本発明に係る可変流量ラジアルタービン(第3実施形態)の説明図である。

【図18】本発明に係る可変流量ラジアルタービン(第3実施形態)の説明図である。

【図19】従来のラジアルタービンに第2ノズルを設置したラジアルタービンの子午面形状を示す断面図である。

【図20】従来のラジアルタービンのタービンホイール入口の速度三角形と第2ノズルからタービンホイールに流入する入口の速度三角形を示す説明図である。

【図21】従来のラジアルタービンに第2ノズルを設置したラジアルタービンを説明する作用図である。

【図22】従来の斜流タービンを示す断面図である。

【発明を実施するための形態】

【0042】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0043】

(第1実施形態)

本発明の第1実施形態を図1〜図8を参照して説明する。

図1に示す可変容量ラジアルタービン10は、車両用エンジンの過給機(ターボチャージャ)に用いられるものであり、タービンケーシング11と、このタービンケーシング11内に回転可能に支持されて収納されたタービンホイール12とを備える。

【0044】

タービンケーシング11は、排気ガス導入口(不図示)から渦巻き状に延びるとともに通路断面積がタービンホイール12を回転可能に収容するタービンホイール室13側へいくにつれて次第に減少する排気ガス通路としてのスクロール室14と、このスクロール室14からタービンホイール入口15までの間に設けられた第1ガス流出口16と、タービンホイール12の外周側を覆うシュラウド部17と、このシュラウド部17から径外方に延びる中間内壁21及び中間外壁22と、これらの中間内壁21及び中間外壁22のぞれぞれの間に形成された環状通路23と、この環状通路23に連通するとともにシュラウド部17を貫通してタービンホイール12に臨む第2ガス流出口24とが形成されている。なお、符号26はスクロール室14と環状通路23とを連通させる連通路である。

【0045】

第1ガス流出口16には第1ノズル31が配置され、第2ガス流出口24には周方向に並べられてノズル開度調整機構40により開度調整可能な複数の第2ノズル32が配置されている。

【0046】

ノズル開度調整機構40は、各第2ノズル32に一体成形された回動支持部41と、各回動支持部41に一端が取付けられるとともに中間外壁22に回動自在に支持された回動軸42と、各回動軸42の他端に取付けられた開度調整レバー43と、各開度調整レバー43に連結された単一のドライブプレート(不図示)と、このドライブプレートを回転駆動させるアクチュエータ(不図示)とからなる。

【0047】

タービンホイール12は、回転軸51と、この回転軸51に一体成形されたハブ52と、このハブ52の外周面に形成された複数枚のタービン翼53とからなる。

タービン翼53は、タービンホイール入口15からハブ52の中間部まで設けられた上流側翼56と、ハブ52の中間部からタービンホイール出口18まで設けられた下流側翼57とによって構成され、上流側翼56と下流側翼57とは周方向において位相がずれるとともに、同枚数配置されている。

【0048】

更に、上流側翼56の後縁部56aと下流側翼57の前縁部57aとは、ハブ52の子午面形状において重なり合うように配置されている。即ち、符号Sで示す領域において重なり合うように配置されている。

【0049】

また、上流側翼56の後縁部56aと下流側翼57の前縁部57aとは、周方向において、均等な間隔になるように、上流側翼56,56の各後縁部56a,56a間の中央に下流側翼57の前縁部57aが配置されている。

【0050】

従って、重なり合う領域Sにおいては、領域S以外の領域に対して翼枚数が周方向に等間隔に2倍設けられる関係になっている。

そして、第2ガス流出口24に設けられた第2ノズル32の出口25が、この重なり合う領域Sに臨んでいる。

【0051】

図2は図1の2−2線断面図であり、第2ガス流出口24に翼断面形状の複数の第2ノズル32が全閉の状態で周方向に等間隔で並ぶように配置されている。

第2ノズル32において、符号32aは翼前縁部、32bは翼後縁部、32cは翼圧力面、32dは翼負圧面である。また、符号41aは第2ノズル32が開くときの回動支持部41における先端の軌跡である。

【0052】

図3は図2の第2ノズル32,32を紙面裏側から見た斜視図であり、第2ノズル32は、翼前縁部32aと隣の翼後縁部32bとが接触する又は接触する程度に近接して閉状態になっている。

【0053】

第2ノズル32の翼後縁部32bは、回動軸支持部41の後面41bよりも排気ガスの流れの下流側へ突出している。

回動支持部41は、回動軸42を取付けるために回動軸取付部41cが形成され、この回動軸取付部41cと第2ノズル32との間に第2ノズル32の翼圧力面32cに沿って延びる支持部溝41dが形成されている。

【0054】

上記支持部溝41dを形成したことで、支持部溝41dの底を形成する底壁41eの板厚t1は、第2ノズル32の翼後縁部32bの板厚t2と同等になっている。

この結果、回動支持部41のガス流路面にタービンホイール15(図1参照)の軸方向に傾斜する傾斜面を形成する、即ち、支持部溝41dの底壁(軸方向流生成部)41eの表面を傾斜させることで傾斜面を形成することができ、第2ノズル32の出口25(図1参照)の流れに軸方向成分を与えることができる。

【0055】

また、回動支持部41の底壁41eの板厚t1を第2ノズル32の翼後縁部32bの板厚t2と同等にすることにより、回動支持部41の表面の凹凸をより小さくして回動支持部41の後流を小さくすることができ、後流による圧力損失の発生を抑えることができる。

【0056】

図4は第2ノズル32が閉状態にあることを示している。即ち、第2ノズル32は、翼前縁部32aと隣の翼後縁部32bとが接触する又は接触する程度に近接して配置されている。

【0057】

第2ノズル32の翼負圧面32dは、第2ノズル32が全閉時にタービンケーシング11(図1参照)のシュラウド面(図5参照)の一部を構成するように、回転軸51(図1参照)が延びる方向(軸方向)から見て円弧状に形成されている。

【0058】

このように、第2ノズル32の翼負圧面32dの形状が、タービンケーシング11のシュラウド面とほぼ相似な形状となり、タービンホイール15の翼先端クリアランスの大きさを、第2ノズル32を設置しない状態にほぼ近似することができる。

【0059】

以上より、第2ノズル32の全閉時には、第2ノズル32の翼負圧面32dがタービンケーシング11における第2ノズル32のスリット状にされた出口25(図1参照)に蓋をするので、従来のような、タービンホイールにおけるタービン翼先端側に出来る半開放部220(図21参照)が原因となって発生するクリアランス大による漏れ損失の増加がなくなり、副流路を有してないタービンと同等の漏れ損失を維持することができる。

第2ノズル32の翼後縁部32bと隣の第2ノズル32の翼前縁部32aとは、接触又は接触する程度に近接して配置されることで、第2ノズル32の全閉時には、第2ノズル32の翼圧力面32c側とタービンケーシング11の内側(詳しくは、第2ノズル32の出口25側)とを連通する隙間断面積がより小さくなる。

【0060】

従って、第2ノズル32が回動して、第2ノズル32の翼後縁部32bがタービンケーシング11(詳しくは、シュラウド部17(図1参照))の内面半径より大きくなり、タービンホイール12のタービン翼53(図1参照)とのクリアランスが、拡大し、第2ノズル32の翼後縁部32bは、タービン翼53との接触を防止することができる。

【0061】

また、回動支持部41における第2ノズル32の翼前縁部32a側は、円弧状の面41gで構成され、また、回動軸支持部41における第2ノズル32の翼後縁部32b側の面41hがほぼ円弧状の形状を有し、全閉時に、これらの2つの面41g,41hは接触する程度に近接して隙間が小さくなっている。

【0062】

これにより、第2ノズル32の全閉時には、隣接する第2ノズル間の隙間を流れる流れそのものが少なくなるとともに、この第1実施形態の構造(以下に示す(1)〜(5)の構造)によりタービンホイール12側に流れ出る流れの量がより一層少なく抑えられ、一方、第2ノズル32を開いた際には、翼前縁部32aに流入する流れが翼前縁部32a近傍で淀み圧力が高くなるので、(1)〜(5)の構造の各隙間にわずかな流れは生じるが、いずれの開度でも隣り合う2つの第2ノズル32の隙間の漏れ流れが第2ノズル32で加速される流れにほとんど影響しないようにすることができる。

【0063】

図5に示すように、第2ノズル32は、回動支持部41に一体成形されているが、回動支持部41とは別体に形成され且つ回動支持部41の側面に接合等で固定されていてもよい。

回動支持部41は、タービンケーシング11内に且つタービンケーシング11の内面(詳しくは、中間外壁22の内面22a)と接触又は接触する程度に近接して回動自在に配置されている。

【0064】

また、第2ノズル32の翼先端32eと対向する第2ガス流出口24の中間内壁21側の内面24aは、タービンホイール12の軸方向にほぼ直交する環状面24bと、この環状面24bからタービンホイール12側へ且つ斜め内方に延びる環状テーパ面24cとからなる。

【0065】

第2ノズル32の翼先端32eは、対向する環状面24bに接する程度に近接している。

環状テーパ面24cとシュラウド部17の中間内壁21側の内径面17aとは、断面が鋭角を成すリング状の鋭角部(軸方向流生成部)27を形成している。

【0066】

鋭角部27は、第2ノズル32の翼先端32eの回動の軌跡をなす面よりも回動支持部41側へ凸に形成され、この鋭角部27に対向するように、第2ノズル32の翼負圧面32dと翼先端32eとの角部に面取り32gが形成されている。

上記鋭角部27の環状テーパ面24cと第2ノズル32の面取り32gとは、第2ノズル32の全閉時には接触又は接触する程度に近接している。

【0067】

以上に述べた可変容量ラジアルタービン10の作用を次に説明する。

図2に示したように、第2ノズル32が全閉の状態では、図7に示すように、エンジンからの排ガスは、スクロール室14に流れ、このスクロール室14で旋回流が形成され、白抜き矢印Aで示すように、第1ガス流出口16の第1ノズル31を介してタービンホイール入口15からタービンホイール室13に流入し、矢印Bで示すように、タービンホイール12の軸方向に向きを変えながらタービンホイール12に回転力を与え、タービンホイール出口18から流出する。

【0068】

更に、図6に示すように、第2ノズル32が開状態になると、排ガスは、スクロール室14(図7参照)から白抜き矢印D,Eで示すように、連通路26、環状通路23、第2ガス流出口24の第2ノズル32を介してタービンホイール室13(図1参照)に流入する、詳しくは、図7の矢印Jで示すように、タービンホイール12の領域Sに流入し、タービンホイール12に回転力を与えた後にタービンホイール出口18から流出する。

【0069】

第2ノズル32が開状態のときには、排ガスの流れは周方向に加速されてタービンホイール室13に流入するが、図5に示したように、第2ガス流出口24の環状テーパ面24cとシュラウド部17の内径面17aとは鋭角を成すことにより、図7において、第2ノズル32の出口25の流れに軸方向成分を与えることができる。

従って、第1ノズル31による主流と第2ノズル32による副流とが滑らかに合流するので、これら2つの流れの合流による損失を防止することができる。

【0070】

また、第2ノズル32が開状態では、第2ノズル32に必要なガス流量だけ流せるように第2ノズル32の角度とスロート断面積を変更でき、可変ノズルとして作用させることができる。

更に、図6に示したように、第2ノズル32の全開時には、回動軸42に回動軸取付部41cと第2ノズル32の翼前縁部32aとが第2ノズル32によるガスの流れの方向にほぼ連なることにより、回動軸取付部41cが第2ノズル32で加速される流れに損失を増加させることがない。

【0071】

図8(a)に示すように、回転軸51の軸線51aとノズル開度調整機構40の回動軸42の中心軸としての軸線42aとを結ぶ線分60に対して、軸線42aと第2ノズル32の翼後縁部32bとを結ぶ線分61が成す角度をθとする(例えば、θ=15°)。また、線分60と全閉時の第2ノズル32の翼後縁部32bの翼端との距離をオフセット量eとする。この時のタービンホイール12と第2ノズル32の翼後縁部32bとの隙間はC1である。なお、オフセット量eの第2ノズル32の翼後縁部分をオフセット部f(図8(a)参照)という。

【0072】

図8(b)は、図8(a)の状態から第2ノズル32が開き、第2ノズル32の翼後縁部32b(又は線分61(図8(a)参照))が線分60に重なった状態を示している。即ち、第2ノズル32が角度θだけ回動した状態である。

この結果、第2ノズル32の翼後縁部32bはタービンホイール12に近づき、タービンホイール12と第2ノズル32の翼後縁部32bとの隙間はC2(<C1)になっている。

【0073】

例えば、第2ノズル32が更に角度θだけ回動して全開になるとすると、第2ノズル32は角度2θ回動したときに最大の隙間がC1となる。

仮に、第2ノズル32が全閉時に、翼後縁部32bが線分60上又は線分60よりも図の右方に有る場合には、タービンホイール12と第2ノズル32の翼後縁部32bとの隙間は、第2ノズル32が開くにつれて大きくなるだけである。

【0074】

このように、本第1実施形態では、第2ノズル32の翼後縁部32bの位置を、全閉時から全開時の途中で線分60を横切るように設定することで、タービンホイール12と第2ノズル32の翼後縁部32bとの最大隙間をより小さくすることができ、好ましくは、全閉時から全開時までの開度の中央で翼後縁部32bを線分60に重なるようにすることで、上記最大隙間を最小にする。

更に、この構造により、図5において環状テーパ面24cと内径面のクリアランスを接触しない範囲で最小に維持することができ、すき間からの流れがノズルの流れEに及ぼす影響が少なくなり、損失が小さくできる。

【0075】

隙間C1が規定のタービンホイール翼先端クリアランスであるとすると、De=(C1−C2)はタービンホイール翼先端クリアランスの減少量であり、この減少量Deは、大きくてもDe≦0.5C1が好ましい。

オフセット量eがプラス側ではノズル後縁がケーシング内径以下になることがないので、タービンホイール翼との接触はなく、その数値を制約するものではない。

【0076】

以上に述べた第1実施形態のラジアルタービン10(特に第2ノズル32)の特徴を以下に列挙する。

(1)第2ノズル32は、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部32aと隣接の第2ノズルの翼後縁部32bとが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面32dはタービンケーシング11のシュラウド部17の内壁面の一部若しくはその他タービンホイール室12の内壁面の一部を構成するように配置される。

【0077】

これによって、第2ノズル32の全閉時に、第2ノズル32の翼負圧面32形状がタービンケーシング11内面とほぼ相似な形状となり、タービンホイール12の翼先端クリアランスの大きさを、第2ノズルを設置しない状態にほぼ近似することができる。

【0078】

また、第2ノズル32の全閉時には、第2ノズル32の翼負圧面がケーシングの第2ノズル出口のスリット部に蓋をする状態となるので、従来の構造の第2ノズルにおいてタービン翼先端のすき間や回動支持部のすき間による漏れ流れが原因となって発生する漏れ損失の増加を抑制できる。

また、第2ノズルが開の状態では、第2ノズルを流す必要のある流量だけ流せるようにノズルの角度とスロート面積を変更でき、可変ノズルの作用を行うことができる。

【0079】

(2)第2ノズル32は流量調整機構40を構成する回動支持部41に固定され、この回動支持部41は、タービンケーシング11内面と近接するようにタービンケーシング11内に回動自在に配置されるとともに、第2ノズル32の翼先端は、対向するタービンケーシング11の壁面に接する程度に近接している。

【0080】

これによって、第2ノズル32が全閉時には、タービンケーシング11の壁面との隙間は極小のため、漏れを極力抑えて第2ノズル32を設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズル32で加速される流れに影響することが極小に抑えられる。

【0081】

(3)回動支持部41または第2ノズル32近傍のタービンケーシング11内面には、第2ノズル32の出口流れに対してタービンホイール12の軸方向流れ成分を与える鋭角部27、支持部溝41dの底壁41e(軸方向流生成部)が形成されている。

【0082】

このような鋭角部27、底壁41eによって、タービンホイール12の軸方向流れ成分を与えるので、すなわち、タービンホイール12の出口方向への流れを与えるので、第1ノズル31による主流と第2ノズル32による流れとが滑らかに合流して、これら2つの流れの合流による損失を防止することができる。

【0083】

(4)回動支持部41のノズル前縁側は円弧形状で形成され、隣接する回動支持部材41のノズル後縁側は前記前縁側の円弧形状に沿う円弧形状で形成され、全閉時に隣接する回動支持部41、41間に一定の極小隙間が形成される。

【0084】

全閉時に隣接する回動支持部41、41間に一定の極小隙間が形成されることで、隣り合う回動支持部間の漏れを極力抑えることができ、前述したように第2ノズル32を設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズル32で加速される流れに影響することが極小に抑えられる。

【0085】

(5)回動支持部41は回動軸42に固定され、該回動軸42の中心とタービンホイール12の回転軸の中心とを結ぶ線分より前記第2ノズル32の翼後縁部32bの翼端は全閉状態で周方向の下流側に所定値長さe以下に張り出したオフセット部fを形成する。

【0086】

このように、第2ノズル32の翼後縁部分にオフセット部fを形成し、かつ張り出し長さが所定値より短くすることによって、第2ノズル32の開時にタービンホイール12と第2ノズル32の翼後縁部32bとの最大隙間をより小さくすることができ、好ましくは、全閉時から全開時までの開度の中央で翼後縁部32bを線分60に重なるようにすることで、上記最大隙間を最小にする。

【0087】

(第2実施形態)

本発明の第2実施形態について図9〜図14を参照して説明する。第2実施形態において、第1実施形態と同一構成については同一符号を付して説明は省略する。

図9、図10に示すように、可変容量ラジアルタービン70は、第2ガス流出口24に、周方向に並べられてノズル開度調整機構71により開度調整可能な複数の第2ノズル72が配置されている。なお、第2ノズル72において、符号72aは翼前縁部、72bは翼後縁部、72cは翼圧力面、72dは翼負圧面、72eは翼先端である。

【0088】

第2ノズル72の全閉時には、第2ノズル72の翼負圧面72dがタービンケーシング11の第2ノズル72の出口77のスリット部に蓋をするので、従来のようなタービン翼の先端の半開放部220(図21参照)が原因となって発生するクリアランスによる漏れ損失の増加が本実施形態では無くなり、従来のタービンと同等の漏れ損失を維持することができる。

また、第2ノズル72が開状態では、第2ノズル72に必要な流量だけ流せるように第2ノズル72の角度とスロート断面積を変更でき、可変ノズルとして作用させることができる。

【0089】

ノズル開度調整機構71は、各第2ノズル72に一体成形された(又は別体とされて固定された)回動支持部74と、各回動支持部74に一端が取付けられた回動軸42と、開度調整レバー43と、単一のドライブプレート(不図示)と、アクチュエータ(不図示)とからなる。

【0090】

第2ノズル72は、タービンホイール12の軸方向から見たときに、翼前縁部72aが回動軸42に重なるように翼の長さ(翼前縁部72aから翼後縁部72bまでの長さ)が第1実施形態の第2ノズル32に対して長く形成された構成部品である。

【0091】

図11に示すように、回動支持部74において、第2ノズル72が設けられるノズル流路側面74aは、第2ノズル72の翼前縁部72aが回動により描く平面に平行に構成された平面である。

【0092】

また、回動支持部74の半径方向内側のタービンケーシング11(詳しくはシュラウド部17)に、回動支持部74を内側から覆うとともに、第2ノズル72の全閉時に、回動支持部74と接触又は接触する程度の隙間を持って近接し且つ断面形状が鋭角に突出するケーシング突出部17dが形成され、このケーシング突出部17dを縁に有する第2ノズル72のスリット出口77をシュラウド部17に形成してもよい。

【0093】

以上に述べた可変容量ラジアルタービン70の作用を次に説明する。

図12に示すように、第2ノズル72を開くと、第2ノズル72の翼の長さが長いため、第2ノズル72の翼後縁部72bと隣の第2ノズル72の翼圧力面72aとの間にスロート78が形成され、このスロート78を通ってガスが矢印で示すように流れる。

【0094】

第1実施形態では、図6に示したように、第2ノズル32の翼後縁部32bと隣の第2ノズル32の翼前縁部32aとの間にスロート33が形成され、移動する翼前縁部32aと翼後縁部32bとで構成されるスロート33を流れるガス流れの方向が、ノズル角度の変化(ノズル翼の角度変化)以上に大きく変化する傾向を示す。

【0095】

これに対して図12に示した第2実施形態では、第2ノズル72の翼後縁部72bと隣の第2ノズル72の翼負圧面72cとで長いスロート78が形成されるので、ノズル翼負圧面の角度はノズル角度の変化と一致するため、スロート78を流れるガス流れの方向をノズル翼の角度変化と等しくすることができる。

【0096】

更に、第1実施形態における第2ノズル32から流出する流れの角度がノズル翼角度よりも大きくなると、第2ノズル32から流出する流れの旋回成分が小さくなるので、タービンホイール12を回転させるトルクが小さくなることがあるが、第2実施形態ではこれを改善することができる。

【0097】

図13及び図14は図9〜図12に示した第2実施形態に小変更を施した、第2実施形態の変形例を示している。

図13、図14に示す可変容量ラジアルタービン75では、回動支持部74のノズル流路側面74aと第2ノズル72の翼圧力面72cとのコーナー部に滑らかな凸部(軸方向流生成部)76が設けられている点が図9〜図12に示したラジアルタービン70と異なる。

【0098】

このように凸部76を設けることで、図13に矢印Kで示すように、スリット出口77の流れにタービンホイール12の回転軸51が延びる方向の成分、即ち軸方向成分を作ることができ、タービンホイール12を流れるガス流れとの衝突による損失を低減することができる。

【0099】

なお、第1実施形態、第2実施形態共に上流側翼56と下流側翼57から構成されたタービンホイール12を有するラジアルタービンに適用した例を示したが、従来のラジアルタービンや斜流タービン、すなわちタービン翼が上流側翼56と下流側翼57とに分割されていない全翼タイプのラジアルタービンや斜流タービンのシュラウドに第2ノズルを設けてもよいことは勿論である。

【0100】

(第3実施形態)

本発明の第3実施形態について図15〜図18を参照して説明する。第3実施形態において、第1実施形態、第2実施形態と同一構成については同一符号を付して説明は省略する。

図15に示すように、斜流タービン80は、車両用過給機(ターボチャージャ)に用いられるものであり、排気ガスのエネルギーを回転力に変換する斜流タービンホイール81と、この斜流タービンホイール81を回転可能に収容するケーシング82とを備える。

【0101】

斜流タービンホイール81は、回転軸85と、この回転軸85に固定されたハブ86と、このハブ86の外周面の周方向に等間隔で設けられた複数枚のタービン翼87とからなる。なお、符号88はタービンホイール入口、89はタービンホイール出口である。

【0102】

ケーシング82は、エンジンから導入された排気ガスを加速させるスクロール室91と、斜流タービンホイール81のタービン翼87を覆うシュラウド部92と、スクロール室91をシュラウド側空間93及びハブ側空間94に分割するスクロール分割壁96とが形成されている。

【0103】

シュラウド側空間93の内面において、スクロール分割壁96の一方の面であるシュラウド側分割壁面93aと、このシュラウド側分割壁面93aに対向するシュラウド側壁面93bとの間にシュラウド側流入路101が形成され、このシュラウド側流入路101に、翼面が回転軸85とほぼ平行に形成された翼型の第1ノズル103が周方向に複数並べられて配置されている。

【0104】

また、ハブ側空間94の内面において、スクロール分割壁96の他方の面であるハブ側分割壁面94aと、このハブ側分割壁面94aに対向するハブ側壁面94bとの間にハブ側流入路105が形成され、このハブ側流入路105に、周方向に並べられた複数の翼型の第2ノズル106と、この第2ノズル106の開度を調整するノズル開度調整機構110の一部とが設けられている。

【0105】

ノズル開度調整機構110は、各第2ノズル106に一体成形された(又は別体にされて第2ノズル106に固定された)回動支持部111と、各回動支持部111に一端が取付けられるとともにケーシング82のハブ側壁97に回動自在に支持された回動軸112と、各回動軸112の他端に取付けられた開度調整レバー113と、各開度調整レバー113に連結された単一のドライブプレート(不図示)と、このドライブプレートを回転駆動させるアクチュエータ(不図示)とからなる。

【0106】

回動軸112は、斜流タービンホイール81の回転軸85と平行に配置され、回動支持部111は、回動軸112により回転軸85に垂直な平面上で回動される。

第2ノズル106は、回動軸112から半径内側に離れた位置で回動支持部111に支持される。

【0107】

第2ノズル106が回動支持部111に支持される部分では、回動支持部111の流路側の面111a及びケーシング82に対向する面111bが斜流タービンホイール81のハブ86のホイール入口での傾斜角度とほぼ同じ角度で傾斜している。

【0108】

第2ノズル106は、斜流タービンホイール81のハブ86のホイール入口での傾斜にほぼ垂直な方向に翼高さHを有し、第2ノズル106の翼先端106eは、回動軸112に垂直な面で構成され、第2ノズル106の翼先端106eに対向するようにケーシング82(詳しくはスクロール分割壁96のハブ側分割壁面94a)の流路壁面94dが円板状に構成され、回動に伴って翼先端106eとケーシング82の流路壁面94dのクリアランスは一定に保たれる。

【0109】

図15〜図17は第2ノズル106が全閉の状態を示している。なお、第2ノズル106において、符号106aは翼前縁部、106bは翼後縁部、106cは翼圧力面、106dは翼負圧面である。

【0110】

図16、図17に示すように、第2ノズル106の全閉時に、第2ノズル106の翼後縁部106bと隣の第2ノズル106の翼前縁部106aとが接触する、又は接触する程度に近接している。

また、第2ノズル106の全閉時には、第2ノズル106の翼負圧面106dを連ねてなる面がほぼ円錐面となるように、第2ノズルの翼負圧面106dは、翼後縁部106bの子午線からなる円錐面で構成してもよい。

【0111】

図17に示すように、第2ノズル106の翼後縁部106bの位置と回動軸112の関係に関して、回動支持部111は回動軸112に固定され、その回動軸112は、その回動の中心軸としての軸線112aと斜流タービンホイール81の回転軸85の軸線85aとを結ぶ半径線(線分)60から第2ノズル106の翼後縁部106bの翼端までの距離をオフセット量eと呼ぶときに、このオフセット量eによる第2ノズル106の翼後縁部106bが回動軸112に対して、第2ノズル106を開く方向を正とした時に、第2ノズル106の回動角度換算で±15度以内を目安としてもよい。

【0112】

この場合、オフセット量eがマイナスの時には、第2ノズル106を全閉近傍で回動した場合に、第2ノズル106の翼後縁部106bが内径側に小さくなる領域があるが、図15において、第2ノズル106の翼後縁部106bと斜流タービンホイール81の前縁、即ち、タービンホイール入口88は、タービンホイール翼先端クリアランスに比べて少なくとも数倍の間隔を設けられるので、オフセット量eの位置関係と、回動軸112と第2ノズル106の翼後縁部106bとの長さの関係を、指定する必要は無いが、第2ノズル106の翼後縁部106bがほぼ同一半径で移動できるので、(±15°以内に設定すれば、回動軸112と第2ノズル106の翼後縁部106bとの長さの3%の範囲で回転軸112に対して半径位置が小さい側に変化するに留まる)、回動支持部111の背面である面111bの隙間の変化を小さくすることができる。

【0113】

以上に述べた斜流タービン80の作用を次に説明する。

図18に示すように、回動軸112を矢印Mの向きに回動させると、回動支持部111と共に第2ノズル106が回動し、開状態となる。

この結果、ノズルスロート幅δのスロート115が形成され、白抜き矢印N,Pで示すように、ガス流れが発生し、第2ノズル106を介して斜流タービン81に流入する。

【0114】

以上の図15〜図18で説明した第3実施形態では、損失が発生するメカニズムが、第1実施形態及び第2実施形態と異なるので、第2ノズル106から流出するガス流れの量の最小値を0以上に設定し、その開度以上で可変開度に調整できるようにしても良い。

また、第1実施形態に対する第2実施形態の関係のように、第2ノズル106の翼前縁部106aは、翼後縁部106b側と隣の第2ノズル106の翼前縁部106a側とが接する位置より更に上流に延在しても良い。

【0115】

更に、第2ノズル106のスロート断面積を0とする全閉時を含む開度変化を行える、可変ノズルを構成することができる。

上記した斜流タービンホイール81の場合には、ノズル出口半径が、第1実施形態及び第2実施形態のように、ラジアルタービンシュラウドから流れを挿入する場合に比べて、図6に示したタービンホイール入口の半径Rihがシュラウド半径Rdよりも小さくできるので、図2にて説明した原理により、図15において、より高い流速で副流路の第2ノズル106から斜流タービンホイール81に流れを挿入することができる。

【0116】

このような斜流タービン80の可変ノズル構造により、最小流量0以上の広い範囲で、且つ高速に流れを斜流タービンホイール81に流入させることにより、回転加速度を高くすることができる。

そして、最小流量を0以上のある小流量で設定し、それ以上の範囲で運用すれば、インシデンス損失が増加しない範囲で可変流量を実現できる。

【0117】

尚、本発明の構造を、通常の単一のノズルを有する可変流量タービン(あるいは可変容量タービン)に用いてもよい。

また、第3実施形態で示した斜流タービンについては、ラジアルタービンに対してノズルに流入するガス流れの方向が異なるのみであり、ここでは、構造的にラジアルタービンの技術分野に含まれるものとしている。

【産業上の利用可能性】

【0118】

本発明は、タービンホイールにガスが流入する主流路と副流路とが設けられた可変流量ラジアルタービンに好適である。

【符号の説明】

【0119】

10,70,75 可変容量ラジアルタービン

11 タービンケーシング

12 タービンホイール

13 タービンホイール室

14,91 スクロール室

16 主流路(第1ガス流出口)

17,92 シュラウド部

24 副流路(第2ガス流出口)

31,103 第1ノズル

32,72,106 第2ノズル

32a,72a,106a 翼前縁部

32b,72b,106b 翼後縁部

32c,72c,106c 翼圧力面

32d,72d,106d 翼負圧面

32e,72e,106e 翼先端

40,71,110 流量調整機構(ノズル開度調整機構)

41,74,111 回動支持部

42,85,112 回動軸

42a,85a,112a 中心軸(軸線)

51,85 回転軸

56 上流側翼

57 下流側翼

60 線分

80 斜流タービン

81 斜流タービンホイール

e オフセット量

θ 所定回動角度(角度)

【技術分野】

【0001】

本発明は、ターボチャージャ用のラジアルタービン、工場排熱や地熱などの排圧を膨脹させて動力を得る排熱回収用のエキスパンションタービン、ガスタービン用のラジアルタービン等のラジアルタービンであって、流量制御や回転加速度の向上を狙って可変容量機構が設けられた可変容量ラジアルタービンに関する。

なお、本発明においては、ラジアルタービンには、タービンへの流入ガスが径方向に対して傾斜して流入する所謂斜流タービンも含むものとする。

【背景技術】

【0002】

図19はラジアルタービンの一般的な構造を示す子午面形状である。

タービンケーシング201内に収容されたタービンホイール202は、回転軸203と、この回転軸203に一体に形成されたハブ204と、このハブ204の外周に設けられたタービン翼205とを備え、タービンケーシング201内に形成されたカタツムリ状のスクロール室206により回転軸心203周りの速度を持った流れが作られ、タービンホイール202周りに旋回する。

【0003】

更に、第1ノズル208によりその旋回が加速され、タービンホイール202の入口周りに大きな速度で旋回する流れが作られる。そして、その流れの旋回のエネルギーがタービンホイール202により回転動力に変換される。

【0004】

上記構造に対して流量制御や回転加速度の向上を狙った対策例として、タービンホイール202を覆うシュラウド210に副流路211を設け、この副流路211に第2ノズル212を設置し、この第2ノズル212によって副流路211の流量調節を行う手法が知られている(例えば特許文献1〜特許文献3参照)。

【0005】

この手法は、タービンホイール入口214の圧力をタービンホイール出口215近傍でタービンホイール入口214に比べて圧力が低くなった領域に導き、この大きな圧力差によりタービンホイール入口214の第1ノズル208の出口の流速に比べて高速の流れを作り、その高速流をタービンホイール出口215近傍のタービン翼205に衝突させ、その衝突の力でタービンホイール202を回転させる力を大きくする手法である。

【0006】

また、図22に示すように、図19と同様の主流路と副流路とを備える斜流タービンが知られている(特許文献4参照。)。

この形態では副流路のノズル出口は、斜流タービンホイールの入口である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−23893号公報

【特許文献2】特開2007−23894号公報

【特許文献3】特開2007−517169号公報

【特許文献4】特開2009−281197号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

図20に上記の特許文献1〜特許文献3のメカニズムを説明する。

まず、タービンホイール202の入口領域の半径内向きの流れに注目し、A−A断面のタービン翼205の前縁の速度三角形について説明する。

タービン翼205の前縁の周速Va1は半径と回転数で決まる。流入ガスは第1ノズル208(図19参照)で加速される。周速Va1と第1ノズル208で加速された流速Va2からタービン翼205の前縁における相対流速Va3が決まる。

この相対流速Va3は、流れのベクトルからタービン翼205の前縁にほぼ無衝突に入るように設計され、入口の衝突損失は小さくなる。

【0009】

一方、第2ノズル212からの流れによるB−B断面の速度三角形について説明する。

周速Vb1は半径と回転数とで決まるので、タービン翼205の前縁の周速Va1に比べて半径比で小さくなる。流入ガスは、第2ノズル212で加速される。周速Vb1と第2ノズル212で加速された流速Vb2からタービン翼205のシュラウド側における相対流速Vb3が決まる。

【0010】

タービンホイール入口214(図19参照)に設けられた第1ノズル208の速度三角形では、第1ノズル208で加速された流れは、その旋回成分がタービンホイール202の回転周速と同等の速度になるように設計される。

その第1ノズル208からタービンホイール202に流入した流れは、タービンホイール202にエネルギーを与え、タービンホイール入口214とタービンホイール出口215(図19参照)との中間部分のB−B断面では圧力が低下している。

【0011】

その領域に第2ノズル212を設けることにより、第2ノズル212の流れを加速する圧力差は、第1ノズル208の場合のタービンホイール入口214とタービンホイール出口215との圧力差に比べて拡大し、その結果、第2ノズル212で加速された流れは、第1ノズル208の出口の流れよりもより高速になる。

一方、タービンホイール202の回転周速は半径比で低下する。その結果、第2ノズル212で加速された流れの旋回成分は、上記の2つの作用によりタービンホイール202の回転周速より大きくなる。

【0012】

この流れがタービンホイール202に流入する時、この旋回速度の差によりタービンホイール202を旋回させる力が大きくなり、タービンホイール202の回転加速度が増加する。しかし、この第2ノズル212に固定ノズルを設置した場合、この副流路211の第2ノズル212に流れを流さない場合には、第1ホイール208側の主流路の流れの損失が増加するという課題を有する。

【0013】

図21を参照して第2ノズル212に流れが無い場合の損失増加について説明する。

第2ノズル212のスロート217の下流部でノズル出口半径且つタービンホイールシュラウド半径までの領域を半開放部220(ハッチングを施した部分である。)と呼ぶ。

【0014】

この第2ノズル212に流れが無い場合には、タービンホイール202から見ると、この領域はタービン翼205の先端とタービンケーシング201(図19参照)の隙間である翼先端クリアランスと同様に、第2ノズル212の翼圧力面222と隣の第2ノズル212の翼負圧面223との間の漏れを増加し、翼圧力面222と翼負圧面223との翼面圧力差を増加させる作用を及ぼし、これらを合わせて所謂「漏れ損失」の増加が生じる。

【0015】

特に、第2ノズル212の半開放部220の漏れ損失の効果は、タービンホイール202の翼先端クリアランスに換算すると、半開放部220の半径方向の幅と翼先端クリアランスの比に相当し、それを考慮すると、第2ノズル212の半開放部220の漏れ損失は、翼先端クリアランスの漏れ損失に比べ、1桁大きいクリアランスに相当し、これによる漏れ損失は1桁大きい値になる、という課題がある。

【0016】

図22に示すように、特許文献4の斜流タービン230は、斜流タービンホイール231と、この斜流タービンホイール231を回転可能に収容するケーシング232とを備える。

【0017】

斜流タービンホイール231は、回転軸235と、この回転軸235に固定されたハブ236と、このハブ236の外周面に設けられた複数枚のタービン翼237とからなる。

なお、符号238はタービンホイール入口、239はタービンホイール出口である。

ケーシング232は、ガス流れを加速させるスクロール室241と、斜流タービンホイール231のタービン翼237を覆うシュラウド部242と、スクロール室241をシュラウド側空間243及びハブ側空間244に分割するスクロール分割壁246とが形成されている。

【0018】

シュラウド側空間243の出口にシュラウド側流路251が形成され、このシュラウド側流路251に第1ノズル253が設けられ、また、ハブ側空間244の出口にハブ側流路255が形成され、このハブ側流路255に第2ノズル256が設けられている。

【0019】

上記特許文献4の斜流タービン230では、副流路としてのハブ側流路255に流れが無い場合には、特許文献1〜特許文献3と類似した影響により損失が増加するという課題がある。

【0020】

これを説明すると、図19〜図21の場合には、シュラウド210から排気ガスが流入する構造のため、副流路211からの流れが無い時には、本来、流れをシュラウド210に沿って流すべき場所に流路が形成され、翼先端クリアランスが大きくなったことに相当する。

以上の特許文献1〜特許文献4に説明したように、副流路に流れが発生しない場合には損失が大きくなるという課題は共通である。

【0021】

本発明の目的は、タービンホイールにガスが流入する主流路と副流路とが設けられ、これらの主流路及び副流路のうち、少なくとも副流路に流量を調整可能なノズルを設けた可変流量ラジアルタービンにおいて、副流路に流れが無い場合に主流路の流れの損失を抑えることにある。

【課題を解決するための手段】

【0022】

本発明は、かかる目的を達成するため、タービンケーシングに設けられたスクロール室からタービンホイールを回転可能に収容するタービンホイール室に至るガス流路が主流路と副流路とで構成され、前記主流路に第1ノズルが設けられ、前記副流路に第2ノズルが設けられるとともに、該第2ノズルにより前記副流路を開閉することで副流路の流量を調整する流量調整機構を備え、前記第2ノズルは、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面は前記タービンケーシングの前記シュラウド部の内壁面の一部若しくはその他タービンホイール室の内壁面の一部を構成するように配置されることを特徴とする。

【0023】

かかる発明によれば、第2ノズルの全閉時に、第2ノズルの翼負圧面形状がタービンケーシング内面とほぼ相似な形状となり、タービンホイールの翼先端クリアランスの大きさを、第2ノズルを設置しない状態にほぼ近似することができる。

【0024】

また、第2ノズルの全閉時には、第2ノズルの翼負圧面がケーシングの第2ノズル出口のスリット部に蓋をする状態となるので、従来のようなタービン翼先端の半開放部が原因となって発生するクリアランスによる漏れ損失の増加がなくなり、従来のタービンと同等の漏れ損失を維持することができる。

【0025】

また、第2ノズルが開の状態では、第2ノズルを流す必要のある流量だけ流せるようにノズルの角度とスロート面積を変更でき、可変ノズルの作用を行うことができる。

【0026】

また、本発明において好ましくは、前記第2ノズルは前記流量調整機構を構成する回動支持部に固定され、この回動支持部は、前記タービンケーシング内面と近接するようにタービンケーシング内に回動自在に配置されるとともに、前記第2ノズルの翼先端は、対向する前記タービンケーシングの壁面に接する程度に近接しているとよい。

【0027】

このように第2ノズルが固定された回動支持部および第2ノズルの翼先端は、タービンケーシングの壁面と近接状態にあるため、タービンケーシングの壁面とは極小の隙間をもって回動できるようになっている。従って、第2ノズルが全閉時には、タービンケーシングの壁面との隙間は極小となるため、漏れを極力抑えて第2ノズルを設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズルで加速される流れに影響することが極小に抑えられる。

【0028】

また、本発明において好ましくは、前記回動支持部または第2ノズル近傍のタービンケーシング内面には、第2ノズルの出口流れに対してタービンホイールの軸方向流れ成分を与える軸方向流生成部が形成されているとよい。

【0029】

このように軸方向流生成部によってタービンホイールの軸方向流れ成分を与えるので、すなわち、タービンホイールの出口方向への流れを与えるので、第1ノズルによる主流と第2ノズルによる流れとが滑らかに合流して、これら2つの流れの合流による損失を防止することができる。

【0030】

また、本発明において好ましくは、前記回動支持部のノズル前縁側は円弧形状で形成され、隣接する回動支持部材のノズル後縁側は前記前縁側の円弧形状に沿う円弧形状で形成され、全閉時に隣接する回動支持部間に一定の極小隙間が形成されるとよい。

【0031】

このように、全閉時に隣接する回動支持部間に一定の極小隙間が形成されることで、隣り合う回動支持部間の漏れを極力抑えることができ、前述したように第2ノズルを設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズルで加速される流れに影響することが極小に抑えられる。

【0032】

また、本発明において好ましくは、前記回動支持部は回動軸に固定され、該回動軸の中心と前記タービンホイールの回転軸の中心とを結ぶ線分より前記第2ノズルの翼後縁部は全閉状態で周方向の下流側に所定値長さ以下張り出したオフセット部を形成するとよい。

【0033】

このように、第2ノズルの翼後縁部が、全閉状態で回動軸の中心と前記タービンホイールの回転軸の中心とを結ぶ線分より下流側に張り出したオフセット部を形成し、かつ張り出し長さを所定値より短くすることによって、第2ノズルの開時にそのオフセット部が、タービン翼の先端とタービンケーシングの内壁との隙間をより狭めるため、タービン翼の翼先端クリアランスの漏れ損失を抑えることができる。

【0034】

また、本発明において好ましくは、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とがタービンホイールの軸方向からみて重なるように接触する又は接触する程度に近接されるとともに、開時において翼後縁部と隣接の翼の負圧面との間で形成されるスロート面積を翼開度に応じて変化可能に構成されるとよい。

【0035】

このように、全閉時における翼前縁部と隣接の第2ノズルの翼後縁部との接触が重なるように接触されることによって、閉時における漏れ防止の効果と、開時における隣接する第2ノズルの負圧面との間に形成されるスロート面積を翼の角度に応じて確保に変更できるようになる。

従って、タービン翼先端の半開放部が原因となって発生するクリアランスによる漏れ損失の防止、およびタービンホイール室に流入するガス流の流量制御が確実化する。

【0036】

また、本発明において好ましくは、前記主流路が前記タービンホイール室の最外周入口に対向するように設けられた流路であり、前記副流路がラジアルタービンのタービンホイールの外周を覆うシュラウド部に形成された流路であり、該幅流路に前記第2ノズルが設けられるとよい。

このように幅流路をシュラウド部に設け、該幅流路に第2ノズルを設置することで、漏れ抑制機能を有する第2ノズルによって、主流路からの流れの損失を抑えた可変容量ラジアルタービンを得ることができる。

【0037】

また、前記主流路が前記タービンホイール室の最外周入口に対向するように設けられガス流路であり、前記幅流路が斜流型のタービンのハブ側に形成された流路であり、該幅流路に前記第2ノズルが設けられるとよい。

このように斜流型のタービンのハブ側に幅流路を形成し、該幅流路に第2ノズルを設置することで、漏れ抑制機能を有する第2ノズルによって、主流路からの流れの損失を抑えた斜流型のタービンを備えた可変容量ラジアルタービンを得ることができる。

【0038】

また、本発明において好ましくは、前記タービンホイールのタービン翼が上流側翼と下流側翼とに分割されるとともに、前記上流側翼の後縁部と前記下流側翼の前縁部が周方向にずれ、かつ子午面形状において重なり合う構造からなり、該重なり合う領域に前記第2ノズルの出口が設けられるとよい。

【0039】

このように、重なり合う部分に第2ノズルからのガスを流入するので、上流側翼と下流側翼とが同枚数の場合であれば、その重なり合う部分では翼枚数が2倍になり第2ノズルからの流れは、2倍の翼枚数で受け止められるので、従来技術の全翼(フルブレード)タイプの構造に比べて、タービンホイールの重量を増大させることなく翼面負荷を低減でき、圧力に変換される際の圧力損失が低減されて旋回流れのエネルギーを回転動力に効率よく変換できるようになる。

【発明の効果】

【0040】

以上記載のごとく本発明によれば、流量調整機構を備える第2ノズルは、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面は前記タービンケーシングの前記シュラウド部の内壁面の一部若しくはその他タービンホイール室の内壁面の一部を構成するように配置されるので、タービンホイールの翼先端クリアランスの大きさを、第2ノズルを設置しない状態にほぼ近似することができる。

また、第2ノズルの全閉時には、第2ノズルの翼負圧面がケーシングの第2ノズル出口のスリット部に蓋をする状態となるので、従来のようなタービン翼先端の半開放部が原因となって発生するクリアランスによる漏れ損失の増加を抑えることができる。

その結果、タービンホイールにガスが流入する主流路と副流路とが設けられ、これらの主流路及び副流路のうち、少なくとも副流路に流量を調整可能なノズルを設けた可変流量ラジアルタービンにおいて、副流路に流れが無い場合であっても主流路の流れの損失を抑えることができる。

【図面の簡単な説明】

【0041】

【図1】本発明に係る可変流量ラジアルタービン(第1実施形態)の断面図である。

【図2】図1の2−2線断面図(第1実施形態)である。

【図3】本発明に係る第2ノズル及びその周辺を示す斜視図(第1実施形態)である。

【図4】本発明に係る第2ノズルの要部正面図(第1実施形態)である。

【図5】本発明に係る第2ノズルの要部断面図(第1実施形態)である。

【図6】本発明に係る可変流量ラジアルタービン(第1実施形態)の説明図である。

【図7】本発明に係る可変流量ラジアルタービン(第1実施形態)の説明図である。

【図8】本発明に係る可変流量ラジアルタービン(第1実施形態)の説明図である。

【図9】本発明に係る可変流量ラジアルタービン(第2実施形態)の断面図である。

【図10】図9の10−10線断面図である。

【図11】本発明に係る第2ノズル及びその周囲を示す要部断面図である。

【図12】本発明に係る可変流量ラジアルタービン(第2実施形態)の説明図である。

【図13】本発明に係る可変流量ラジアルタービン(第2実施形態の変形例)の断面図である。

【図14】図13の14−14線断面図(第2実施形態の変形例)である。

【図15】本発明に係る可変流量ラジアルタービン(第3実施形態)の断面図である。

【図16】図15の16−16線断面図である。

【図17】本発明に係る可変流量ラジアルタービン(第3実施形態)の説明図である。

【図18】本発明に係る可変流量ラジアルタービン(第3実施形態)の説明図である。

【図19】従来のラジアルタービンに第2ノズルを設置したラジアルタービンの子午面形状を示す断面図である。

【図20】従来のラジアルタービンのタービンホイール入口の速度三角形と第2ノズルからタービンホイールに流入する入口の速度三角形を示す説明図である。

【図21】従来のラジアルタービンに第2ノズルを設置したラジアルタービンを説明する作用図である。

【図22】従来の斜流タービンを示す断面図である。

【発明を実施するための形態】

【0042】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

【0043】

(第1実施形態)

本発明の第1実施形態を図1〜図8を参照して説明する。

図1に示す可変容量ラジアルタービン10は、車両用エンジンの過給機(ターボチャージャ)に用いられるものであり、タービンケーシング11と、このタービンケーシング11内に回転可能に支持されて収納されたタービンホイール12とを備える。

【0044】

タービンケーシング11は、排気ガス導入口(不図示)から渦巻き状に延びるとともに通路断面積がタービンホイール12を回転可能に収容するタービンホイール室13側へいくにつれて次第に減少する排気ガス通路としてのスクロール室14と、このスクロール室14からタービンホイール入口15までの間に設けられた第1ガス流出口16と、タービンホイール12の外周側を覆うシュラウド部17と、このシュラウド部17から径外方に延びる中間内壁21及び中間外壁22と、これらの中間内壁21及び中間外壁22のぞれぞれの間に形成された環状通路23と、この環状通路23に連通するとともにシュラウド部17を貫通してタービンホイール12に臨む第2ガス流出口24とが形成されている。なお、符号26はスクロール室14と環状通路23とを連通させる連通路である。

【0045】

第1ガス流出口16には第1ノズル31が配置され、第2ガス流出口24には周方向に並べられてノズル開度調整機構40により開度調整可能な複数の第2ノズル32が配置されている。

【0046】

ノズル開度調整機構40は、各第2ノズル32に一体成形された回動支持部41と、各回動支持部41に一端が取付けられるとともに中間外壁22に回動自在に支持された回動軸42と、各回動軸42の他端に取付けられた開度調整レバー43と、各開度調整レバー43に連結された単一のドライブプレート(不図示)と、このドライブプレートを回転駆動させるアクチュエータ(不図示)とからなる。

【0047】

タービンホイール12は、回転軸51と、この回転軸51に一体成形されたハブ52と、このハブ52の外周面に形成された複数枚のタービン翼53とからなる。

タービン翼53は、タービンホイール入口15からハブ52の中間部まで設けられた上流側翼56と、ハブ52の中間部からタービンホイール出口18まで設けられた下流側翼57とによって構成され、上流側翼56と下流側翼57とは周方向において位相がずれるとともに、同枚数配置されている。

【0048】

更に、上流側翼56の後縁部56aと下流側翼57の前縁部57aとは、ハブ52の子午面形状において重なり合うように配置されている。即ち、符号Sで示す領域において重なり合うように配置されている。

【0049】

また、上流側翼56の後縁部56aと下流側翼57の前縁部57aとは、周方向において、均等な間隔になるように、上流側翼56,56の各後縁部56a,56a間の中央に下流側翼57の前縁部57aが配置されている。

【0050】

従って、重なり合う領域Sにおいては、領域S以外の領域に対して翼枚数が周方向に等間隔に2倍設けられる関係になっている。

そして、第2ガス流出口24に設けられた第2ノズル32の出口25が、この重なり合う領域Sに臨んでいる。

【0051】

図2は図1の2−2線断面図であり、第2ガス流出口24に翼断面形状の複数の第2ノズル32が全閉の状態で周方向に等間隔で並ぶように配置されている。

第2ノズル32において、符号32aは翼前縁部、32bは翼後縁部、32cは翼圧力面、32dは翼負圧面である。また、符号41aは第2ノズル32が開くときの回動支持部41における先端の軌跡である。

【0052】

図3は図2の第2ノズル32,32を紙面裏側から見た斜視図であり、第2ノズル32は、翼前縁部32aと隣の翼後縁部32bとが接触する又は接触する程度に近接して閉状態になっている。

【0053】

第2ノズル32の翼後縁部32bは、回動軸支持部41の後面41bよりも排気ガスの流れの下流側へ突出している。

回動支持部41は、回動軸42を取付けるために回動軸取付部41cが形成され、この回動軸取付部41cと第2ノズル32との間に第2ノズル32の翼圧力面32cに沿って延びる支持部溝41dが形成されている。

【0054】

上記支持部溝41dを形成したことで、支持部溝41dの底を形成する底壁41eの板厚t1は、第2ノズル32の翼後縁部32bの板厚t2と同等になっている。

この結果、回動支持部41のガス流路面にタービンホイール15(図1参照)の軸方向に傾斜する傾斜面を形成する、即ち、支持部溝41dの底壁(軸方向流生成部)41eの表面を傾斜させることで傾斜面を形成することができ、第2ノズル32の出口25(図1参照)の流れに軸方向成分を与えることができる。

【0055】

また、回動支持部41の底壁41eの板厚t1を第2ノズル32の翼後縁部32bの板厚t2と同等にすることにより、回動支持部41の表面の凹凸をより小さくして回動支持部41の後流を小さくすることができ、後流による圧力損失の発生を抑えることができる。

【0056】

図4は第2ノズル32が閉状態にあることを示している。即ち、第2ノズル32は、翼前縁部32aと隣の翼後縁部32bとが接触する又は接触する程度に近接して配置されている。

【0057】

第2ノズル32の翼負圧面32dは、第2ノズル32が全閉時にタービンケーシング11(図1参照)のシュラウド面(図5参照)の一部を構成するように、回転軸51(図1参照)が延びる方向(軸方向)から見て円弧状に形成されている。

【0058】

このように、第2ノズル32の翼負圧面32dの形状が、タービンケーシング11のシュラウド面とほぼ相似な形状となり、タービンホイール15の翼先端クリアランスの大きさを、第2ノズル32を設置しない状態にほぼ近似することができる。

【0059】

以上より、第2ノズル32の全閉時には、第2ノズル32の翼負圧面32dがタービンケーシング11における第2ノズル32のスリット状にされた出口25(図1参照)に蓋をするので、従来のような、タービンホイールにおけるタービン翼先端側に出来る半開放部220(図21参照)が原因となって発生するクリアランス大による漏れ損失の増加がなくなり、副流路を有してないタービンと同等の漏れ損失を維持することができる。

第2ノズル32の翼後縁部32bと隣の第2ノズル32の翼前縁部32aとは、接触又は接触する程度に近接して配置されることで、第2ノズル32の全閉時には、第2ノズル32の翼圧力面32c側とタービンケーシング11の内側(詳しくは、第2ノズル32の出口25側)とを連通する隙間断面積がより小さくなる。

【0060】

従って、第2ノズル32が回動して、第2ノズル32の翼後縁部32bがタービンケーシング11(詳しくは、シュラウド部17(図1参照))の内面半径より大きくなり、タービンホイール12のタービン翼53(図1参照)とのクリアランスが、拡大し、第2ノズル32の翼後縁部32bは、タービン翼53との接触を防止することができる。

【0061】

また、回動支持部41における第2ノズル32の翼前縁部32a側は、円弧状の面41gで構成され、また、回動軸支持部41における第2ノズル32の翼後縁部32b側の面41hがほぼ円弧状の形状を有し、全閉時に、これらの2つの面41g,41hは接触する程度に近接して隙間が小さくなっている。

【0062】

これにより、第2ノズル32の全閉時には、隣接する第2ノズル間の隙間を流れる流れそのものが少なくなるとともに、この第1実施形態の構造(以下に示す(1)〜(5)の構造)によりタービンホイール12側に流れ出る流れの量がより一層少なく抑えられ、一方、第2ノズル32を開いた際には、翼前縁部32aに流入する流れが翼前縁部32a近傍で淀み圧力が高くなるので、(1)〜(5)の構造の各隙間にわずかな流れは生じるが、いずれの開度でも隣り合う2つの第2ノズル32の隙間の漏れ流れが第2ノズル32で加速される流れにほとんど影響しないようにすることができる。

【0063】

図5に示すように、第2ノズル32は、回動支持部41に一体成形されているが、回動支持部41とは別体に形成され且つ回動支持部41の側面に接合等で固定されていてもよい。

回動支持部41は、タービンケーシング11内に且つタービンケーシング11の内面(詳しくは、中間外壁22の内面22a)と接触又は接触する程度に近接して回動自在に配置されている。

【0064】

また、第2ノズル32の翼先端32eと対向する第2ガス流出口24の中間内壁21側の内面24aは、タービンホイール12の軸方向にほぼ直交する環状面24bと、この環状面24bからタービンホイール12側へ且つ斜め内方に延びる環状テーパ面24cとからなる。

【0065】

第2ノズル32の翼先端32eは、対向する環状面24bに接する程度に近接している。

環状テーパ面24cとシュラウド部17の中間内壁21側の内径面17aとは、断面が鋭角を成すリング状の鋭角部(軸方向流生成部)27を形成している。

【0066】

鋭角部27は、第2ノズル32の翼先端32eの回動の軌跡をなす面よりも回動支持部41側へ凸に形成され、この鋭角部27に対向するように、第2ノズル32の翼負圧面32dと翼先端32eとの角部に面取り32gが形成されている。

上記鋭角部27の環状テーパ面24cと第2ノズル32の面取り32gとは、第2ノズル32の全閉時には接触又は接触する程度に近接している。

【0067】

以上に述べた可変容量ラジアルタービン10の作用を次に説明する。

図2に示したように、第2ノズル32が全閉の状態では、図7に示すように、エンジンからの排ガスは、スクロール室14に流れ、このスクロール室14で旋回流が形成され、白抜き矢印Aで示すように、第1ガス流出口16の第1ノズル31を介してタービンホイール入口15からタービンホイール室13に流入し、矢印Bで示すように、タービンホイール12の軸方向に向きを変えながらタービンホイール12に回転力を与え、タービンホイール出口18から流出する。

【0068】

更に、図6に示すように、第2ノズル32が開状態になると、排ガスは、スクロール室14(図7参照)から白抜き矢印D,Eで示すように、連通路26、環状通路23、第2ガス流出口24の第2ノズル32を介してタービンホイール室13(図1参照)に流入する、詳しくは、図7の矢印Jで示すように、タービンホイール12の領域Sに流入し、タービンホイール12に回転力を与えた後にタービンホイール出口18から流出する。

【0069】

第2ノズル32が開状態のときには、排ガスの流れは周方向に加速されてタービンホイール室13に流入するが、図5に示したように、第2ガス流出口24の環状テーパ面24cとシュラウド部17の内径面17aとは鋭角を成すことにより、図7において、第2ノズル32の出口25の流れに軸方向成分を与えることができる。

従って、第1ノズル31による主流と第2ノズル32による副流とが滑らかに合流するので、これら2つの流れの合流による損失を防止することができる。

【0070】

また、第2ノズル32が開状態では、第2ノズル32に必要なガス流量だけ流せるように第2ノズル32の角度とスロート断面積を変更でき、可変ノズルとして作用させることができる。

更に、図6に示したように、第2ノズル32の全開時には、回動軸42に回動軸取付部41cと第2ノズル32の翼前縁部32aとが第2ノズル32によるガスの流れの方向にほぼ連なることにより、回動軸取付部41cが第2ノズル32で加速される流れに損失を増加させることがない。

【0071】

図8(a)に示すように、回転軸51の軸線51aとノズル開度調整機構40の回動軸42の中心軸としての軸線42aとを結ぶ線分60に対して、軸線42aと第2ノズル32の翼後縁部32bとを結ぶ線分61が成す角度をθとする(例えば、θ=15°)。また、線分60と全閉時の第2ノズル32の翼後縁部32bの翼端との距離をオフセット量eとする。この時のタービンホイール12と第2ノズル32の翼後縁部32bとの隙間はC1である。なお、オフセット量eの第2ノズル32の翼後縁部分をオフセット部f(図8(a)参照)という。

【0072】

図8(b)は、図8(a)の状態から第2ノズル32が開き、第2ノズル32の翼後縁部32b(又は線分61(図8(a)参照))が線分60に重なった状態を示している。即ち、第2ノズル32が角度θだけ回動した状態である。

この結果、第2ノズル32の翼後縁部32bはタービンホイール12に近づき、タービンホイール12と第2ノズル32の翼後縁部32bとの隙間はC2(<C1)になっている。

【0073】

例えば、第2ノズル32が更に角度θだけ回動して全開になるとすると、第2ノズル32は角度2θ回動したときに最大の隙間がC1となる。

仮に、第2ノズル32が全閉時に、翼後縁部32bが線分60上又は線分60よりも図の右方に有る場合には、タービンホイール12と第2ノズル32の翼後縁部32bとの隙間は、第2ノズル32が開くにつれて大きくなるだけである。

【0074】

このように、本第1実施形態では、第2ノズル32の翼後縁部32bの位置を、全閉時から全開時の途中で線分60を横切るように設定することで、タービンホイール12と第2ノズル32の翼後縁部32bとの最大隙間をより小さくすることができ、好ましくは、全閉時から全開時までの開度の中央で翼後縁部32bを線分60に重なるようにすることで、上記最大隙間を最小にする。

更に、この構造により、図5において環状テーパ面24cと内径面のクリアランスを接触しない範囲で最小に維持することができ、すき間からの流れがノズルの流れEに及ぼす影響が少なくなり、損失が小さくできる。

【0075】

隙間C1が規定のタービンホイール翼先端クリアランスであるとすると、De=(C1−C2)はタービンホイール翼先端クリアランスの減少量であり、この減少量Deは、大きくてもDe≦0.5C1が好ましい。

オフセット量eがプラス側ではノズル後縁がケーシング内径以下になることがないので、タービンホイール翼との接触はなく、その数値を制約するものではない。

【0076】

以上に述べた第1実施形態のラジアルタービン10(特に第2ノズル32)の特徴を以下に列挙する。

(1)第2ノズル32は、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部32aと隣接の第2ノズルの翼後縁部32bとが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面32dはタービンケーシング11のシュラウド部17の内壁面の一部若しくはその他タービンホイール室12の内壁面の一部を構成するように配置される。

【0077】

これによって、第2ノズル32の全閉時に、第2ノズル32の翼負圧面32形状がタービンケーシング11内面とほぼ相似な形状となり、タービンホイール12の翼先端クリアランスの大きさを、第2ノズルを設置しない状態にほぼ近似することができる。

【0078】

また、第2ノズル32の全閉時には、第2ノズル32の翼負圧面がケーシングの第2ノズル出口のスリット部に蓋をする状態となるので、従来の構造の第2ノズルにおいてタービン翼先端のすき間や回動支持部のすき間による漏れ流れが原因となって発生する漏れ損失の増加を抑制できる。

また、第2ノズルが開の状態では、第2ノズルを流す必要のある流量だけ流せるようにノズルの角度とスロート面積を変更でき、可変ノズルの作用を行うことができる。

【0079】

(2)第2ノズル32は流量調整機構40を構成する回動支持部41に固定され、この回動支持部41は、タービンケーシング11内面と近接するようにタービンケーシング11内に回動自在に配置されるとともに、第2ノズル32の翼先端は、対向するタービンケーシング11の壁面に接する程度に近接している。

【0080】

これによって、第2ノズル32が全閉時には、タービンケーシング11の壁面との隙間は極小のため、漏れを極力抑えて第2ノズル32を設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズル32で加速される流れに影響することが極小に抑えられる。

【0081】

(3)回動支持部41または第2ノズル32近傍のタービンケーシング11内面には、第2ノズル32の出口流れに対してタービンホイール12の軸方向流れ成分を与える鋭角部27、支持部溝41dの底壁41e(軸方向流生成部)が形成されている。

【0082】

このような鋭角部27、底壁41eによって、タービンホイール12の軸方向流れ成分を与えるので、すなわち、タービンホイール12の出口方向への流れを与えるので、第1ノズル31による主流と第2ノズル32による流れとが滑らかに合流して、これら2つの流れの合流による損失を防止することができる。

【0083】

(4)回動支持部41のノズル前縁側は円弧形状で形成され、隣接する回動支持部材41のノズル後縁側は前記前縁側の円弧形状に沿う円弧形状で形成され、全閉時に隣接する回動支持部41、41間に一定の極小隙間が形成される。

【0084】

全閉時に隣接する回動支持部41、41間に一定の極小隙間が形成されることで、隣り合う回動支持部間の漏れを極力抑えることができ、前述したように第2ノズル32を設置しない状態にほぼ近似することができるようになる。また、開時においても第2ノズル32で加速される流れに影響することが極小に抑えられる。

【0085】

(5)回動支持部41は回動軸42に固定され、該回動軸42の中心とタービンホイール12の回転軸の中心とを結ぶ線分より前記第2ノズル32の翼後縁部32bの翼端は全閉状態で周方向の下流側に所定値長さe以下に張り出したオフセット部fを形成する。

【0086】

このように、第2ノズル32の翼後縁部分にオフセット部fを形成し、かつ張り出し長さが所定値より短くすることによって、第2ノズル32の開時にタービンホイール12と第2ノズル32の翼後縁部32bとの最大隙間をより小さくすることができ、好ましくは、全閉時から全開時までの開度の中央で翼後縁部32bを線分60に重なるようにすることで、上記最大隙間を最小にする。

【0087】

(第2実施形態)

本発明の第2実施形態について図9〜図14を参照して説明する。第2実施形態において、第1実施形態と同一構成については同一符号を付して説明は省略する。

図9、図10に示すように、可変容量ラジアルタービン70は、第2ガス流出口24に、周方向に並べられてノズル開度調整機構71により開度調整可能な複数の第2ノズル72が配置されている。なお、第2ノズル72において、符号72aは翼前縁部、72bは翼後縁部、72cは翼圧力面、72dは翼負圧面、72eは翼先端である。

【0088】

第2ノズル72の全閉時には、第2ノズル72の翼負圧面72dがタービンケーシング11の第2ノズル72の出口77のスリット部に蓋をするので、従来のようなタービン翼の先端の半開放部220(図21参照)が原因となって発生するクリアランスによる漏れ損失の増加が本実施形態では無くなり、従来のタービンと同等の漏れ損失を維持することができる。

また、第2ノズル72が開状態では、第2ノズル72に必要な流量だけ流せるように第2ノズル72の角度とスロート断面積を変更でき、可変ノズルとして作用させることができる。

【0089】

ノズル開度調整機構71は、各第2ノズル72に一体成形された(又は別体とされて固定された)回動支持部74と、各回動支持部74に一端が取付けられた回動軸42と、開度調整レバー43と、単一のドライブプレート(不図示)と、アクチュエータ(不図示)とからなる。

【0090】

第2ノズル72は、タービンホイール12の軸方向から見たときに、翼前縁部72aが回動軸42に重なるように翼の長さ(翼前縁部72aから翼後縁部72bまでの長さ)が第1実施形態の第2ノズル32に対して長く形成された構成部品である。

【0091】

図11に示すように、回動支持部74において、第2ノズル72が設けられるノズル流路側面74aは、第2ノズル72の翼前縁部72aが回動により描く平面に平行に構成された平面である。

【0092】

また、回動支持部74の半径方向内側のタービンケーシング11(詳しくはシュラウド部17)に、回動支持部74を内側から覆うとともに、第2ノズル72の全閉時に、回動支持部74と接触又は接触する程度の隙間を持って近接し且つ断面形状が鋭角に突出するケーシング突出部17dが形成され、このケーシング突出部17dを縁に有する第2ノズル72のスリット出口77をシュラウド部17に形成してもよい。

【0093】

以上に述べた可変容量ラジアルタービン70の作用を次に説明する。

図12に示すように、第2ノズル72を開くと、第2ノズル72の翼の長さが長いため、第2ノズル72の翼後縁部72bと隣の第2ノズル72の翼圧力面72aとの間にスロート78が形成され、このスロート78を通ってガスが矢印で示すように流れる。

【0094】

第1実施形態では、図6に示したように、第2ノズル32の翼後縁部32bと隣の第2ノズル32の翼前縁部32aとの間にスロート33が形成され、移動する翼前縁部32aと翼後縁部32bとで構成されるスロート33を流れるガス流れの方向が、ノズル角度の変化(ノズル翼の角度変化)以上に大きく変化する傾向を示す。

【0095】

これに対して図12に示した第2実施形態では、第2ノズル72の翼後縁部72bと隣の第2ノズル72の翼負圧面72cとで長いスロート78が形成されるので、ノズル翼負圧面の角度はノズル角度の変化と一致するため、スロート78を流れるガス流れの方向をノズル翼の角度変化と等しくすることができる。

【0096】

更に、第1実施形態における第2ノズル32から流出する流れの角度がノズル翼角度よりも大きくなると、第2ノズル32から流出する流れの旋回成分が小さくなるので、タービンホイール12を回転させるトルクが小さくなることがあるが、第2実施形態ではこれを改善することができる。

【0097】

図13及び図14は図9〜図12に示した第2実施形態に小変更を施した、第2実施形態の変形例を示している。

図13、図14に示す可変容量ラジアルタービン75では、回動支持部74のノズル流路側面74aと第2ノズル72の翼圧力面72cとのコーナー部に滑らかな凸部(軸方向流生成部)76が設けられている点が図9〜図12に示したラジアルタービン70と異なる。

【0098】

このように凸部76を設けることで、図13に矢印Kで示すように、スリット出口77の流れにタービンホイール12の回転軸51が延びる方向の成分、即ち軸方向成分を作ることができ、タービンホイール12を流れるガス流れとの衝突による損失を低減することができる。

【0099】

なお、第1実施形態、第2実施形態共に上流側翼56と下流側翼57から構成されたタービンホイール12を有するラジアルタービンに適用した例を示したが、従来のラジアルタービンや斜流タービン、すなわちタービン翼が上流側翼56と下流側翼57とに分割されていない全翼タイプのラジアルタービンや斜流タービンのシュラウドに第2ノズルを設けてもよいことは勿論である。

【0100】

(第3実施形態)

本発明の第3実施形態について図15〜図18を参照して説明する。第3実施形態において、第1実施形態、第2実施形態と同一構成については同一符号を付して説明は省略する。

図15に示すように、斜流タービン80は、車両用過給機(ターボチャージャ)に用いられるものであり、排気ガスのエネルギーを回転力に変換する斜流タービンホイール81と、この斜流タービンホイール81を回転可能に収容するケーシング82とを備える。

【0101】

斜流タービンホイール81は、回転軸85と、この回転軸85に固定されたハブ86と、このハブ86の外周面の周方向に等間隔で設けられた複数枚のタービン翼87とからなる。なお、符号88はタービンホイール入口、89はタービンホイール出口である。

【0102】

ケーシング82は、エンジンから導入された排気ガスを加速させるスクロール室91と、斜流タービンホイール81のタービン翼87を覆うシュラウド部92と、スクロール室91をシュラウド側空間93及びハブ側空間94に分割するスクロール分割壁96とが形成されている。

【0103】

シュラウド側空間93の内面において、スクロール分割壁96の一方の面であるシュラウド側分割壁面93aと、このシュラウド側分割壁面93aに対向するシュラウド側壁面93bとの間にシュラウド側流入路101が形成され、このシュラウド側流入路101に、翼面が回転軸85とほぼ平行に形成された翼型の第1ノズル103が周方向に複数並べられて配置されている。

【0104】

また、ハブ側空間94の内面において、スクロール分割壁96の他方の面であるハブ側分割壁面94aと、このハブ側分割壁面94aに対向するハブ側壁面94bとの間にハブ側流入路105が形成され、このハブ側流入路105に、周方向に並べられた複数の翼型の第2ノズル106と、この第2ノズル106の開度を調整するノズル開度調整機構110の一部とが設けられている。

【0105】

ノズル開度調整機構110は、各第2ノズル106に一体成形された(又は別体にされて第2ノズル106に固定された)回動支持部111と、各回動支持部111に一端が取付けられるとともにケーシング82のハブ側壁97に回動自在に支持された回動軸112と、各回動軸112の他端に取付けられた開度調整レバー113と、各開度調整レバー113に連結された単一のドライブプレート(不図示)と、このドライブプレートを回転駆動させるアクチュエータ(不図示)とからなる。

【0106】

回動軸112は、斜流タービンホイール81の回転軸85と平行に配置され、回動支持部111は、回動軸112により回転軸85に垂直な平面上で回動される。

第2ノズル106は、回動軸112から半径内側に離れた位置で回動支持部111に支持される。

【0107】

第2ノズル106が回動支持部111に支持される部分では、回動支持部111の流路側の面111a及びケーシング82に対向する面111bが斜流タービンホイール81のハブ86のホイール入口での傾斜角度とほぼ同じ角度で傾斜している。

【0108】

第2ノズル106は、斜流タービンホイール81のハブ86のホイール入口での傾斜にほぼ垂直な方向に翼高さHを有し、第2ノズル106の翼先端106eは、回動軸112に垂直な面で構成され、第2ノズル106の翼先端106eに対向するようにケーシング82(詳しくはスクロール分割壁96のハブ側分割壁面94a)の流路壁面94dが円板状に構成され、回動に伴って翼先端106eとケーシング82の流路壁面94dのクリアランスは一定に保たれる。

【0109】

図15〜図17は第2ノズル106が全閉の状態を示している。なお、第2ノズル106において、符号106aは翼前縁部、106bは翼後縁部、106cは翼圧力面、106dは翼負圧面である。

【0110】

図16、図17に示すように、第2ノズル106の全閉時に、第2ノズル106の翼後縁部106bと隣の第2ノズル106の翼前縁部106aとが接触する、又は接触する程度に近接している。

また、第2ノズル106の全閉時には、第2ノズル106の翼負圧面106dを連ねてなる面がほぼ円錐面となるように、第2ノズルの翼負圧面106dは、翼後縁部106bの子午線からなる円錐面で構成してもよい。

【0111】

図17に示すように、第2ノズル106の翼後縁部106bの位置と回動軸112の関係に関して、回動支持部111は回動軸112に固定され、その回動軸112は、その回動の中心軸としての軸線112aと斜流タービンホイール81の回転軸85の軸線85aとを結ぶ半径線(線分)60から第2ノズル106の翼後縁部106bの翼端までの距離をオフセット量eと呼ぶときに、このオフセット量eによる第2ノズル106の翼後縁部106bが回動軸112に対して、第2ノズル106を開く方向を正とした時に、第2ノズル106の回動角度換算で±15度以内を目安としてもよい。

【0112】

この場合、オフセット量eがマイナスの時には、第2ノズル106を全閉近傍で回動した場合に、第2ノズル106の翼後縁部106bが内径側に小さくなる領域があるが、図15において、第2ノズル106の翼後縁部106bと斜流タービンホイール81の前縁、即ち、タービンホイール入口88は、タービンホイール翼先端クリアランスに比べて少なくとも数倍の間隔を設けられるので、オフセット量eの位置関係と、回動軸112と第2ノズル106の翼後縁部106bとの長さの関係を、指定する必要は無いが、第2ノズル106の翼後縁部106bがほぼ同一半径で移動できるので、(±15°以内に設定すれば、回動軸112と第2ノズル106の翼後縁部106bとの長さの3%の範囲で回転軸112に対して半径位置が小さい側に変化するに留まる)、回動支持部111の背面である面111bの隙間の変化を小さくすることができる。

【0113】

以上に述べた斜流タービン80の作用を次に説明する。

図18に示すように、回動軸112を矢印Mの向きに回動させると、回動支持部111と共に第2ノズル106が回動し、開状態となる。

この結果、ノズルスロート幅δのスロート115が形成され、白抜き矢印N,Pで示すように、ガス流れが発生し、第2ノズル106を介して斜流タービン81に流入する。

【0114】

以上の図15〜図18で説明した第3実施形態では、損失が発生するメカニズムが、第1実施形態及び第2実施形態と異なるので、第2ノズル106から流出するガス流れの量の最小値を0以上に設定し、その開度以上で可変開度に調整できるようにしても良い。

また、第1実施形態に対する第2実施形態の関係のように、第2ノズル106の翼前縁部106aは、翼後縁部106b側と隣の第2ノズル106の翼前縁部106a側とが接する位置より更に上流に延在しても良い。

【0115】

更に、第2ノズル106のスロート断面積を0とする全閉時を含む開度変化を行える、可変ノズルを構成することができる。

上記した斜流タービンホイール81の場合には、ノズル出口半径が、第1実施形態及び第2実施形態のように、ラジアルタービンシュラウドから流れを挿入する場合に比べて、図6に示したタービンホイール入口の半径Rihがシュラウド半径Rdよりも小さくできるので、図2にて説明した原理により、図15において、より高い流速で副流路の第2ノズル106から斜流タービンホイール81に流れを挿入することができる。

【0116】

このような斜流タービン80の可変ノズル構造により、最小流量0以上の広い範囲で、且つ高速に流れを斜流タービンホイール81に流入させることにより、回転加速度を高くすることができる。

そして、最小流量を0以上のある小流量で設定し、それ以上の範囲で運用すれば、インシデンス損失が増加しない範囲で可変流量を実現できる。

【0117】

尚、本発明の構造を、通常の単一のノズルを有する可変流量タービン(あるいは可変容量タービン)に用いてもよい。

また、第3実施形態で示した斜流タービンについては、ラジアルタービンに対してノズルに流入するガス流れの方向が異なるのみであり、ここでは、構造的にラジアルタービンの技術分野に含まれるものとしている。

【産業上の利用可能性】

【0118】

本発明は、タービンホイールにガスが流入する主流路と副流路とが設けられた可変流量ラジアルタービンに好適である。

【符号の説明】

【0119】

10,70,75 可変容量ラジアルタービン

11 タービンケーシング

12 タービンホイール

13 タービンホイール室

14,91 スクロール室

16 主流路(第1ガス流出口)

17,92 シュラウド部

24 副流路(第2ガス流出口)

31,103 第1ノズル

32,72,106 第2ノズル

32a,72a,106a 翼前縁部

32b,72b,106b 翼後縁部

32c,72c,106c 翼圧力面

32d,72d,106d 翼負圧面

32e,72e,106e 翼先端

40,71,110 流量調整機構(ノズル開度調整機構)

41,74,111 回動支持部

42,85,112 回動軸

42a,85a,112a 中心軸(軸線)

51,85 回転軸

56 上流側翼

57 下流側翼

60 線分

80 斜流タービン

81 斜流タービンホイール

e オフセット量

θ 所定回動角度(角度)

【特許請求の範囲】

【請求項1】

タービンケーシングに設けられたスクロール室からタービンホイールを回転可能に収容するタービンホイール室に至るガス流路が主流路と副流路とで構成され、

前記主流路に第1ノズルが設けられ、前記副流路に第2ノズルが設けられるとともに、該第2ノズルにより前記副流路を開閉することで副流路の流量を調整する流量調整機構を備え、

前記第2ノズルは、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面は前記タービンケーシングの前記シュラウド部の内壁面の一部若しくはその他タービンホイール室の内壁面の一部を構成するように配置されることを特徴とする可変流量ラジアルタービン。

【請求項2】

前記第2ノズルは前記流量調整機構を構成する回動支持部に固定され、この回動支持部は、前記タービンケーシング内面と近接するようにタービンケーシング内に回動自在に配置されるとともに、前記第2ノズルの翼先端は、対向する前記タービンケーシングの壁面に接する程度に近接していることを特徴とする請求項1記載の可変流量ラジアルタービン。

【請求項3】

前記回動支持部または第2ノズル近傍のタービンケーシング内面には、第2ノズルの出口流れに対してタービンホイールの軸方向流れ成分を与える軸方向流生成部が形成されていることを特徴とする請求項2記載の可変容量ラジアルタービン。

【請求項4】

前記回動支持部のノズル前縁側は円弧形状で形成され、隣接する回動支持部材のノズル後縁側は前記前縁側の円弧形状に沿う円弧形状で形成され、全閉時に隣接する回動支持部間に一定の極小隙間が形成されることを特徴とする請求項2記載の可変容量ラジアルタービン。

【請求項5】

前記回動支持部は回動軸に固定され、該回動軸の中心と前記タービンホイールの回転軸の中心とを結ぶ線分より前記第2ノズルの翼後縁部は全閉状態で周方向の下流側に所定値長さ以下張り出したオフセット部を形成していることを特徴とする請求項2記載の可変容量ラジアルタービン。

【請求項6】

全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とがタービンホイールの軸方向からみて重なるように接触する又は接触する程度に近接されるとともに、開時において翼後縁部と隣接の翼の負圧面との間で形成されるスロート面積を翼開度に応じて変化可能に構成されることを特徴とする請求項1記載の可変流量ラジアルタービン。

【請求項7】

前記主流路が前記タービンホイール室の最外周入口に対向するように設けられる流路であり、前記副流路が前記タービンホイールの外周を覆うシュラウド部に形成される流路であり、該幅流路に前記第2ノズルが設けられることを特徴とする請求項1〜6のいずれか1項記載の可変流量ラジアルタービン。

【請求項8】

前記主流路が前記タービンホイール室の最外周入口に対向するように設けられガス流路であり、前記幅流路が斜流型のタービンのハブ側に形成された流路であり、該幅流路に前記第2ノズルが設けられることを特徴とする請求項1〜6記載のいずれか1項記載の可変流量ラジアルタービン。

【請求項9】

前記タービンホイールのタービン翼が上流側翼と下流側翼とに分割されるとともに、前記上流側翼の後縁部と前記下流側翼の前縁部が周方向にずれ、かつ子午面形状において重なり合う構造からなり、該重なり合う領域に前記第2ノズルの出口が設けられることを特徴とする請求項1〜8のいずれか1項記載の可変容量ラジアルタービン。

【請求項1】

タービンケーシングに設けられたスクロール室からタービンホイールを回転可能に収容するタービンホイール室に至るガス流路が主流路と副流路とで構成され、

前記主流路に第1ノズルが設けられ、前記副流路に第2ノズルが設けられるとともに、該第2ノズルにより前記副流路を開閉することで副流路の流量を調整する流量調整機構を備え、

前記第2ノズルは、翼断面形状を有して周方向に等間隔で並ぶように配置され、全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とが接触する又は接触する程度に近接し、全閉時において前記第2ノズルの翼負圧面は前記タービンケーシングの前記シュラウド部の内壁面の一部若しくはその他タービンホイール室の内壁面の一部を構成するように配置されることを特徴とする可変流量ラジアルタービン。

【請求項2】

前記第2ノズルは前記流量調整機構を構成する回動支持部に固定され、この回動支持部は、前記タービンケーシング内面と近接するようにタービンケーシング内に回動自在に配置されるとともに、前記第2ノズルの翼先端は、対向する前記タービンケーシングの壁面に接する程度に近接していることを特徴とする請求項1記載の可変流量ラジアルタービン。

【請求項3】

前記回動支持部または第2ノズル近傍のタービンケーシング内面には、第2ノズルの出口流れに対してタービンホイールの軸方向流れ成分を与える軸方向流生成部が形成されていることを特徴とする請求項2記載の可変容量ラジアルタービン。

【請求項4】

前記回動支持部のノズル前縁側は円弧形状で形成され、隣接する回動支持部材のノズル後縁側は前記前縁側の円弧形状に沿う円弧形状で形成され、全閉時に隣接する回動支持部間に一定の極小隙間が形成されることを特徴とする請求項2記載の可変容量ラジアルタービン。

【請求項5】

前記回動支持部は回動軸に固定され、該回動軸の中心と前記タービンホイールの回転軸の中心とを結ぶ線分より前記第2ノズルの翼後縁部は全閉状態で周方向の下流側に所定値長さ以下張り出したオフセット部を形成していることを特徴とする請求項2記載の可変容量ラジアルタービン。

【請求項6】

全閉時において翼前縁部と隣接の第2ノズルの翼後縁部とがタービンホイールの軸方向からみて重なるように接触する又は接触する程度に近接されるとともに、開時において翼後縁部と隣接の翼の負圧面との間で形成されるスロート面積を翼開度に応じて変化可能に構成されることを特徴とする請求項1記載の可変流量ラジアルタービン。

【請求項7】

前記主流路が前記タービンホイール室の最外周入口に対向するように設けられる流路であり、前記副流路が前記タービンホイールの外周を覆うシュラウド部に形成される流路であり、該幅流路に前記第2ノズルが設けられることを特徴とする請求項1〜6のいずれか1項記載の可変流量ラジアルタービン。

【請求項8】

前記主流路が前記タービンホイール室の最外周入口に対向するように設けられガス流路であり、前記幅流路が斜流型のタービンのハブ側に形成された流路であり、該幅流路に前記第2ノズルが設けられることを特徴とする請求項1〜6記載のいずれか1項記載の可変流量ラジアルタービン。

【請求項9】

前記タービンホイールのタービン翼が上流側翼と下流側翼とに分割されるとともに、前記上流側翼の後縁部と前記下流側翼の前縁部が周方向にずれ、かつ子午面形状において重なり合う構造からなり、該重なり合う領域に前記第2ノズルの出口が設けられることを特徴とする請求項1〜8のいずれか1項記載の可変容量ラジアルタービン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−11260(P2013−11260A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−146063(P2011−146063)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]