可変焦点レンズ用セミフィニッシュトブランクの製造方法

【課題】可変焦点レンズの性能の低下を防止することが可能な可変焦点レンズ用セミフィニッシュトブランクの製造方法を提供する。

【解決手段】本製造方法は、第1基板13の表面および第2基板15の裏面の少なくともいずれか一方へ、液晶保持部19を囲う非接着剤領域47を隔てて、それぞれが重なりあわないように所定の間隔をあけて接着剤43を塗布する接着剤塗布工程と、第1基板13および第2基板15を収容する密閉容器の内部を大気圧に対して減圧する減圧工程と、減圧工程による減圧下で第1基板13の表面上に第2基板15を張り合わせる張り合わせ工程と、張り合わせ工程の後、減圧工程による減圧下で所定時間、第1基板13と第2基板15との張り合わせ状態を継続させる待機工程と、この待機工程後に密閉容器の減圧を復圧する復圧工程と、を備えている。

【解決手段】本製造方法は、第1基板13の表面および第2基板15の裏面の少なくともいずれか一方へ、液晶保持部19を囲う非接着剤領域47を隔てて、それぞれが重なりあわないように所定の間隔をあけて接着剤43を塗布する接着剤塗布工程と、第1基板13および第2基板15を収容する密閉容器の内部を大気圧に対して減圧する減圧工程と、減圧工程による減圧下で第1基板13の表面上に第2基板15を張り合わせる張り合わせ工程と、張り合わせ工程の後、減圧工程による減圧下で所定時間、第1基板13と第2基板15との張り合わせ状態を継続させる待機工程と、この待機工程後に密閉容器の減圧を復圧する復圧工程と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、品質のよい可変焦点レンズ用セミフィニッシュトブランクの製造方法に関するものである。

【背景技術】

【0002】

従来より、可変焦点レンズ用セミフィニッシュトブランクは、表面が凸湾曲状の下基板と、この表面と対向して接合される凹湾曲状の裏面を有する上基板と、を含むように構成されている。そして、上下基板の間には、液晶材料を含む可変焦点部が配置されている。この可変焦点部へ電圧を印加することで、可変焦点部の屈折率を変化させることができるため、例えば、遠近両用メガネのレンズとして用いることができる。

【0003】

例えば、特許文献1には、上基板と下基板とを接合する際に、上下基板を貼り合わせた後、パッドを介して上基板を可変焦点部側へ押圧した状態で上基板の外周付近に設けられた2箇所の穴の一方から接着剤を導入し、他方の穴から空気などを抜きながら接着剤を両基板の全体に行き渡らせる可変焦点レンズ用セミフィニッシュトブランクの製造方法について開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許出願公開第2009/256977号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら従来の製造方法では、可変焦点レンズの性能の低下を招くおそれがある。

すなわち、従来の製造方法では、可変焦点部内に接着剤を入り込ませないようにするために、上基板を可変焦点部側に十分に押圧をして接着剤を導入する。この際に、可変焦点部へ付与される局所的な応力は、レンズの損傷や、復圧後における可変焦点部内での空間の発生等の問題を発生させ、可変焦点レンズの性能の低下を招くおそれがある。

【0006】

本発明は、可変焦点レンズの性能の低下を防止することが可能な可変焦点レンズ用セミフィニッシュトブランクの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、第1基板の表面とこれに対向する第2基板の裏面との間に液晶保持部を配置して構成される可変焦点液晶レンズ用セミフィニッシュトブランクの製造方法であって、接着剤塗布工程と、減圧工程と、貼り合わせ工程と、待機工程と、復圧工程と、を備えている。接着剤塗布工程は、第1基板の表面および第2基板の裏面の少なくともいずれか一方へ、液晶保持部を囲う非接着剤領域を隔てて、それぞれが重なりあわないように所定の間隔をあけて接着剤を塗布する。減圧工程は、第1基板および第2基板を収容する密閉容器の内部を大気圧に対して減圧する。貼り合わせ工程は、減圧工程による減圧環境下において、第1基板の表面上に第2基板を貼り合わせる。待機工程は、貼り合わせ工程の後、減圧工程による減圧環境下において、所定時間、第1基板と第2基板との貼り合わせ状態を継続させる。復圧工程は、待機工程の後に、密閉容器の減圧を復圧する。

【0008】

また、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、待機工程において接着剤によって非接着剤領域に密閉空間が形成されるように、接着剤塗布工程において接着剤が塗布されることが好ましい。

【0009】

また、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、貼り合わせ工程において、第1基板と第2基板との貼り合わせは、第2基板の自重によってなされることが好ましい。

【0010】

また、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、接着剤塗布工程では、非接着剤領域を囲むように複数の接着剤粒によってそれぞれ重なり合わないように間隔をあけて第1基板の表面上および第2基板の裏面のうち少なくとも一方に接着剤が塗布されることが好ましい。

【0011】

さらに、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、非接着剤領域の外周と液晶保持部の外周との距離を、非接着剤領域の外周付近における接着剤の各粒子の塗布間隔よりも大きくしたことが好ましい。

【発明の効果】

【0012】

本発明によれば、可変焦点レンズの性能の低下を防止することができる。

すなわち、減圧環境下において、第1基板の表面上に第2基板を貼り合わせると、液晶保持部の周りに非接着剤領域を介してリング状の接着剤領域が形成される。そして、その後、密閉容器を復圧状態にすることによって液晶保持部の外周である境界まで、接着剤が引き込まれる。つまり、液晶保持部へ押圧をかけることなく液晶保持部の外周である境界まで接着剤を充填させて第1基板と第2基板とを接合させるため、液晶保持部の損傷や、液晶保持部内における空間の発生等の問題を生じさせることなく、可変焦点レンズの性能の低下を防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態に係る可変焦点メガネの斜視図。

【図2】本発明の一実施の形態に係る可変焦点レンズ用セミフィニッシュトブランクを構成する第1・第2基板の模式的な分解図。

【図3】図2の可変焦点レンズ用セミフィニッシュトブランクの製造方法の一部ステップを示したフローチャート。

【図4】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの第1基板に液晶材料を塗布する状態を示す斜視図。(b)は、その拡大断面図。

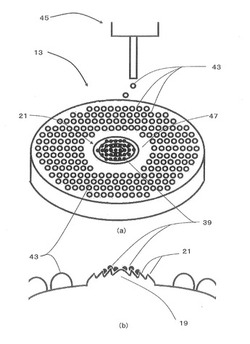

【図5】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの第1基板に接着剤を塗布する状態を示す斜視図。(b)は、その拡大断面図。

【図6】図2の可変焦点レンズ用セミフィニッシュトブランクの第1・第2基板を減圧された密閉容器内で接合させる工程を示す模式断面図。

【図7】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの製造方法の一部ステップである待機工程における状態を示す断面図。(b)は、その平面図。

【図8】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの製造方法の一部ステップである復圧工程の段階を示す断面図。(b)は、その平面図。

【発明を実施するための形態】

【0014】

本発明の可変焦点レンズ用セミフィニッシュトブランクについて、以下で、図面とともに詳細に説明する。図1は、本実施形態の可変焦点レンズ用セミフィニッシュトブランクからサーフェーシング加工、エッジング加工などの所定の工程を経て得られる可変焦点レンズ1を装着した可変焦点メガネ3の概略構成図である。

【0015】

可変焦点レンズ1の中心から少し下にずれた下方領域には、コレステリック液晶材料39を含む可変焦点部5が形成されている。また、メガネフレーム7には、図示しない電池およびセンサ回路などを有する回路部9が設けられている。例えば、加速度センサを用いたセンサ回路は、可変焦点メガネ3を装着した人の頭部の上下角度によってオン/オフ信号を出力する機能を備えており、可変焦点部5へ印加する電圧を制御する。

このような構成を備えた可変焦点メガネ3は、センサ回路からの信号に基づいて可変焦点部5への電圧の印加が切り換えられ、可変焦点部5の見かけ上の屈折率を変えることで遠近両用メガネとして機能する。

【0016】

次に、可変焦点レンズ用セミフィニッシュトブランク11の構成について説明する。図2は、第1基板13とこれと対向して接合される第2基板15の模式的な分解図を示している。

図2に示すように、第1基板13は、凸状に湾曲した表面と凹状に湾曲した裏面とを有している。そして、第1基板13の凸状の湾曲面には、液晶保持部19が形成されている。液晶保持部19の表面には、フレネルレンズ部21が形成されている。さらに、第1基板13の凸状の湾曲面には、第1基板13側から順に、第1透明導電膜23および第1二酸化珪素膜25が製膜され、第1二酸化珪素膜25の表面(凸状の湾曲面)には、フレネルレンズ部21に対応する領域に、第1配向膜27が製膜されている。

【0017】

第2基板15は、凸状に湾曲した表面と凹状に湾曲した裏面とを有している。凹状の湾曲面には、第2基板15側から順に、第2透明導電膜31および第2二酸化珪素膜33が製膜されている。そして、フレネルレンズ部21と対向する第2二酸化珪素膜33の領域には、第2配向膜35が製膜されている。

なお、第1・第2基板13,15は、チオウレタン等のプラスチックから構成されている。

【0018】

このような構成の可変焦点レンズ用セミフィニッシュトブランク11は、図3に示すフローチャートに従って製造される。

ステップ1の透明導電膜の製膜工程では、第1基板13の凸状の湾曲面上および第2基板15の凹状の湾曲面上のほぼ全域に、それぞれ第1透明導電膜23および第2透明導電膜31をスパッタリングによって製膜する。第1・第2透明導電膜23,31は、10〜30nmの厚みで製膜されていることが好ましい。なお、詳細な説明は省略するが、ステップ1の直前または直後に、第1・第2透明導電膜23,31の内部電極がマスキングシートを用いてスピンコートによって形成されている。この内部電極は、回路部9と接続される外部電極と透明導電膜とのコンタクト性を高める役割を担っている。

【0019】

ステップ2の絶縁層形成工程では、第1・第2二酸化珪素膜25,33をスパッタリングによって製膜する。第1二酸化珪素膜25および第2二酸化珪素膜33は、それぞれ第1透明導電膜23および第2透明導電膜31上に積層されて製膜される。

ステップ3の配向膜の製膜工程では、第1配向膜27を、第1基板13の液晶保持部19上に製膜する。そして、第2配向膜35を、ステップ4において液晶保持部19上に塗布されるコレステリック液晶材料39を、第1配向膜27とともに挟み込むように、第2基板15の凹状の湾曲面上に製膜する。すなわち、第1配向膜27および第2配向膜35は、それぞれ第1二酸化珪素膜25および第2二酸化珪素膜33上に積層され、互いに対向するように製膜される。

【0020】

ステップ4の液晶塗布工程では、インクジェット37を用いて液晶保持部19に向けてコレステリック液晶材料39を塗布する。より正確には、フレネルレンズ部21上に製膜された第1配向膜27上にコレステリック液晶材料39を塗布する。インクジェット37によるコレステリック液晶材料39の塗布は、温度とノズル径を適宜選択することで可能となる。本実施形態においては、ノズル径が100μmのものを用いており、ノズル先端の温度70度としてコレステリック液晶材料39の液晶粒(1粒子当たり300plで誤差は3%)を塗布している。

【0021】

コレステリック液晶材料39の塗布量は、復圧工程(ステップ9)が終了する段階において、コレステリック液晶材料39が表面張力によって液晶保持部19上に保持される程度の量としている。また、コレステリック液晶材料39の粒子は、それぞれ重なり合わないように間隔をあけて塗布されている。これは、コレステリック液晶材料39中に気泡が混入するのを防止するためである。

【0022】

ここで、コレステリック液晶材料39は、液晶保持部19の表面のフレネルレンズ部21に対して若干余分となるように塗布されることが好ましい。これにより、第1・第2基板13,15や液晶保持部19の製造バラツキ、液晶材料の塗布状態のバラツキに起因する可変焦点レンズ用セミフィニッシュトブランク11の製造不良の発生を抑制することができる。すなわち、これらのバラツキによってコレステリック液晶材料39の塗布領域に僅かなズレが生じたとしても、若干余分に塗布されたコレステリック液晶材料39によって、最終的に必要な領域まで広げることができる。

【0023】

図4は、インクジェット37を用いて第1基板13のフレネルレンズ部21に向けてコレステリック液晶材料39を塗布している状態を示している。具体的には、フレネルレンズ部21上に形成された第1配向膜27上へコレステリック液晶材料39を塗布する状態を示す。なお、コレステリック液晶材料39は、第1基板13の表面上に第2基板15を貼り合わせた後、最終的にフレネルレンズ部21上のほぼ全体に広がることを考慮して、図4(b)に示すように、フレネルレンズ部21の最外周部分付近には塗布していない。

【0024】

ステップ5は、ジェットディスペンサー45を用いた接着剤塗布工程である。接着剤43は、図5に示すように、それぞれが重なり合わないように所定の間隔をあけて第1基板13の凸状の湾曲面に塗布される。また、図7に示すように、接着剤43は、貼り合わせ工程(ステップ7)で隣り合う接着剤43同士がつながって液晶保持部19の周りに密閉空間53を作り出すように塗布される。なお、ここでは、復圧工程(ステップ9)の終了段階において接着剤43が液晶保持部19を除く第1基板13の凸状の湾曲面のほぼ全体に広がるように、接着剤43の塗布量が設定されている。

【0025】

接着剤43は、第1基板13を表面から見て、ほぼドーナツ形状の領域を形成するように塗布されている。すなわち、液晶保持部19(フレネルレンズ部21)とこの周辺付近から第1基板13の外周へ向けた一定領域には、接着剤43が塗布されない非接着剤領域47が設けられている。非接着剤領域47は、接着剤43の塗布パターンや塗布量、最終的な接着剤層の厚み、液晶保持部19の大きさや形状、減圧の程度(ステップ6)などを考慮して形成される。また、接着剤43が第1基板13の外周からはみ出すのを防止するために、第1基板13の外周付近には接着剤43が塗布されていない。

なお、本実施形態では、ほぼ同量の粒状の接着剤43を用いているが、線状の接着剤を用いてもよい。

【0026】

次に、真空封止工程について詳細に説明する。真空封止工程は、減圧工程(ステップ6)、貼り合わせ工程(ステップ7)、待機工程(ステップ8)および復圧工程(ステップ9)からなる。

ステップ6では、図6に示すように、コレステリック液晶材料39と接着剤43とが塗布された第1基板13および第2基板15を格納した密閉容器49に対し、内部を真空ポンプ51によって大気圧に対して減圧状態とする。

ステップ7は、第1基板13と第2基板15とを貼り合わせる工程である。第1・第2基板13,15は、密閉容器49の内部において間隔をあけて対面するように固定部材(図示せず)によって固定される。そして、第1基板13を上方へ移動させることで第2基板15に近づけ、第2基板15と接した段階で第2基板15の固定を解除する。これにより、第2基板15の自重によって第1基板13の表面が押圧される。

【0027】

ステップ8の待機工程では、ステップ7で第1基板13および第2基板15を貼り合わせた状態を所定時間保持する。接着剤43は、図7に示すように、待機工程において、接着剤43の粒子が第2基板15の自重によって押圧されることによって広がり、接着剤43同士がつながる。すると、非接着剤領域47には、可変焦点レンズ用セミフィニッシュトブランク11の外部から独立した密閉空間53が、接着剤43より外側の空間と切り離されて形成される。すなわち、非接着剤領域47は、第1基板13、第2基板15および接着剤43に囲まれる密閉空間53へと変換され、密閉空間53の外周にリング状の接着剤領域が形成される。

【0028】

本実施形態では、非接着剤領域47の外周と液晶保持部19の外周との距離を、非接着剤領域47の外周付近における接着剤43の各粒子の塗布間隔よりも大きくしているので、このような密閉空間53が形成されやすい。

ステップ9では、ステップ6において減圧環境下とした密閉容器49内を大気圧に復圧させる。このとき、液晶保持部19の周囲の非接着剤領域47は、接着剤43によって囲まれているために、非接着剤領域47の密閉空間53に向かって接着剤43が引き込まれていく。また、接着剤43は粘性を持っているので、流れ込む速度が復圧速度に追いつかない。このため、密閉空間53内は負圧となる。そして、第2基板15は、密閉空間53内の負圧によって大気圧で第1基板13に押し付けられる。その結果、コレステリック液晶材料39は、液晶保持部19のフレネルレンズ部21の全体に行き渡るとともに、接着剤43は液晶保持部19を除く第1基板13の凸状の湾曲面全体に行き渡って、図8(a)および図8(b)に示すように、密閉空間53はほぼ消滅する。

【0029】

ここで、コレステリック液晶材料39の塗布量は、復圧工程の段階において、コレステリック液晶材料39が第2基板15における表面張力によって液晶保持部19上に保持される程度の量としている。そのため、非接着剤領域47へ引き込まれるのは、接着剤43のみであり、コレステリック液晶材料39が引き込まれることはない。すなわち、接着剤43とコレステリック液晶材料39とが混ざることはないため、接着層における接着強度を高めることができる。

【0030】

なお、接着剤43は、主として、復圧工程において非接着剤領域47の密閉空間53へ引き込まれるが、減圧工程(ステップ6)においてもこの空間が完全に真空となるわけではない。このため、必然的にこの空間が、接着剤43によって完全に埋められることはない。そのため、液晶保持部19の外周部付近に、図8に示すように、極めて小さな気泡55が残存してしまう。図8では、気泡55を誇張して大きな点として示しているが、実際には、気泡55は極めて小さい。さらに、気泡55は、可変焦点部5とそれ以外の領域との境界線上に存在することになるため、目視では判りにくく実用に際して全く不都合がない。

【0031】

気泡55は、可変焦点部5を略楕円形状とした場合、楕円の短軸線と可変焦点部5の外周とが交差する付近の2点に発生しやすく、可変焦点部5を略円形状とした場合は、気泡55は可変焦点部5の外周上の1点に発生しやすいと推測される。

最後に、ステップ10の接着剤硬化工程では、接着剤43が行き渡った領域に紫外線や可視光線などを照射して接着剤43を硬化させる。この工程では、接着剤43の硬化前に所定時間、上下の第1基板13、第2基板15の間に接着剤43を十分に行き渡らせる工程も適宜含めてもよい。

【0032】

なお、本実施形態では、コレステリック液晶材料39は、液晶保持部19上に塗布される例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、この代わりに、あるいはこれとともに、液晶保持部19と対面する第2基板15の領域、すなわち第2配向膜35上にコレステリック液晶材料39を塗布してもよい。

また、液晶保持部19が第1基板13の表面に形成されていたが、第2基板15の裏面に形成されていてもよい。

【0033】

また、本実施形態では、接着剤43を第1基板13の凸状の湾曲面上に塗布した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、接着剤43を、第2基板15の凹状の湾曲面上に塗布してもよいし、両方へ塗布してもよい。

さらに本実施形態では、液晶保持部19は、第1基板13の表面上の一部領域に突出した台座上に設けられている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、第1基板13の表面上に、台座そのものが存在せず、フレネルレンズ部21が設けられている構成であってもよい。この場合には、フレネルレンズ部21によって液晶保持部19が構成される。また、液晶保持部19として、第1基板13の表面上に凹部を設けた構成であってもよい。

【0034】

以上のように、本実施形態では、接着剤43は、減圧環境下における待機工程において、非接着剤領域47に密閉空間53が形成されるように塗布されている。そして、復圧工程において、密閉空間53をリング状に囲うように存在する接着剤43が、密閉空間53側へ引き込まれる。

したがって、従来技術のように液晶保持部へ押圧をかけて第1基板と第2基板とを接合させる必要がないため、液晶保持部の損傷や、液晶保持部内における空間の発生等の問題は生じることがない。よって、性能の低下を防止した可変焦点レンズ用セミフィニッシュトブランク11を製造することができる。

【0035】

また、本実施形態では、コレステリック液晶材料39は、インクジェット37を用いて復圧工程の段階で表面張力によって液晶保持部19上に保持される量だけ塗布されている。これにより、コレステリック液晶材料39が密閉空間53にまで引き込まれることがなく、接着剤43をより必要な箇所へ行き渡らせることができる。

さらに、従来技術のように上基板に穴を設ける必要がないため、レンズのエッジング加工の際、ブランク全体を有効利用することができる。

【産業上の利用可能性】

【0036】

本発明に係る可変焦点レンズ用セミフィニッシュトブランクの製造方法は、メガネのレンズやカメラなどの光学部材などのための製法として広く適用可能である。

【符号の説明】

【0037】

1 可変焦点レンズ

3 可変焦点メガネ

5 可変焦点部

7 メガネフレーム

9 回路部

11 可変焦点レンズ用セミフィニッシュトブランク

13 第1基板

15 第2基板

19 液晶保持部

21 フレネルレンズ部

23 第1透明導電膜

25 第1二酸化珪素膜

27 第1配向膜

31 第2透明導電膜

33 第2二酸化珪素膜

35 第2配向膜

37 インクジェット

39 コレステリック液晶材料

43 接着剤

45 ジェットディスペンサー

47 非接着剤領域

49 密閉容器

51 真空ポンプ

53 密閉空間

55 気泡

【技術分野】

【0001】

本発明は、品質のよい可変焦点レンズ用セミフィニッシュトブランクの製造方法に関するものである。

【背景技術】

【0002】

従来より、可変焦点レンズ用セミフィニッシュトブランクは、表面が凸湾曲状の下基板と、この表面と対向して接合される凹湾曲状の裏面を有する上基板と、を含むように構成されている。そして、上下基板の間には、液晶材料を含む可変焦点部が配置されている。この可変焦点部へ電圧を印加することで、可変焦点部の屈折率を変化させることができるため、例えば、遠近両用メガネのレンズとして用いることができる。

【0003】

例えば、特許文献1には、上基板と下基板とを接合する際に、上下基板を貼り合わせた後、パッドを介して上基板を可変焦点部側へ押圧した状態で上基板の外周付近に設けられた2箇所の穴の一方から接着剤を導入し、他方の穴から空気などを抜きながら接着剤を両基板の全体に行き渡らせる可変焦点レンズ用セミフィニッシュトブランクの製造方法について開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許出願公開第2009/256977号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら従来の製造方法では、可変焦点レンズの性能の低下を招くおそれがある。

すなわち、従来の製造方法では、可変焦点部内に接着剤を入り込ませないようにするために、上基板を可変焦点部側に十分に押圧をして接着剤を導入する。この際に、可変焦点部へ付与される局所的な応力は、レンズの損傷や、復圧後における可変焦点部内での空間の発生等の問題を発生させ、可変焦点レンズの性能の低下を招くおそれがある。

【0006】

本発明は、可変焦点レンズの性能の低下を防止することが可能な可変焦点レンズ用セミフィニッシュトブランクの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、第1基板の表面とこれに対向する第2基板の裏面との間に液晶保持部を配置して構成される可変焦点液晶レンズ用セミフィニッシュトブランクの製造方法であって、接着剤塗布工程と、減圧工程と、貼り合わせ工程と、待機工程と、復圧工程と、を備えている。接着剤塗布工程は、第1基板の表面および第2基板の裏面の少なくともいずれか一方へ、液晶保持部を囲う非接着剤領域を隔てて、それぞれが重なりあわないように所定の間隔をあけて接着剤を塗布する。減圧工程は、第1基板および第2基板を収容する密閉容器の内部を大気圧に対して減圧する。貼り合わせ工程は、減圧工程による減圧環境下において、第1基板の表面上に第2基板を貼り合わせる。待機工程は、貼り合わせ工程の後、減圧工程による減圧環境下において、所定時間、第1基板と第2基板との貼り合わせ状態を継続させる。復圧工程は、待機工程の後に、密閉容器の減圧を復圧する。

【0008】

また、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、待機工程において接着剤によって非接着剤領域に密閉空間が形成されるように、接着剤塗布工程において接着剤が塗布されることが好ましい。

【0009】

また、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、貼り合わせ工程において、第1基板と第2基板との貼り合わせは、第2基板の自重によってなされることが好ましい。

【0010】

また、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、接着剤塗布工程では、非接着剤領域を囲むように複数の接着剤粒によってそれぞれ重なり合わないように間隔をあけて第1基板の表面上および第2基板の裏面のうち少なくとも一方に接着剤が塗布されることが好ましい。

【0011】

さらに、本発明の可変焦点レンズ用セミフィニッシュトブランクの製造方法は、非接着剤領域の外周と液晶保持部の外周との距離を、非接着剤領域の外周付近における接着剤の各粒子の塗布間隔よりも大きくしたことが好ましい。

【発明の効果】

【0012】

本発明によれば、可変焦点レンズの性能の低下を防止することができる。

すなわち、減圧環境下において、第1基板の表面上に第2基板を貼り合わせると、液晶保持部の周りに非接着剤領域を介してリング状の接着剤領域が形成される。そして、その後、密閉容器を復圧状態にすることによって液晶保持部の外周である境界まで、接着剤が引き込まれる。つまり、液晶保持部へ押圧をかけることなく液晶保持部の外周である境界まで接着剤を充填させて第1基板と第2基板とを接合させるため、液晶保持部の損傷や、液晶保持部内における空間の発生等の問題を生じさせることなく、可変焦点レンズの性能の低下を防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態に係る可変焦点メガネの斜視図。

【図2】本発明の一実施の形態に係る可変焦点レンズ用セミフィニッシュトブランクを構成する第1・第2基板の模式的な分解図。

【図3】図2の可変焦点レンズ用セミフィニッシュトブランクの製造方法の一部ステップを示したフローチャート。

【図4】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの第1基板に液晶材料を塗布する状態を示す斜視図。(b)は、その拡大断面図。

【図5】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの第1基板に接着剤を塗布する状態を示す斜視図。(b)は、その拡大断面図。

【図6】図2の可変焦点レンズ用セミフィニッシュトブランクの第1・第2基板を減圧された密閉容器内で接合させる工程を示す模式断面図。

【図7】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの製造方法の一部ステップである待機工程における状態を示す断面図。(b)は、その平面図。

【図8】(a)は、図2の可変焦点レンズ用セミフィニッシュトブランクの製造方法の一部ステップである復圧工程の段階を示す断面図。(b)は、その平面図。

【発明を実施するための形態】

【0014】

本発明の可変焦点レンズ用セミフィニッシュトブランクについて、以下で、図面とともに詳細に説明する。図1は、本実施形態の可変焦点レンズ用セミフィニッシュトブランクからサーフェーシング加工、エッジング加工などの所定の工程を経て得られる可変焦点レンズ1を装着した可変焦点メガネ3の概略構成図である。

【0015】

可変焦点レンズ1の中心から少し下にずれた下方領域には、コレステリック液晶材料39を含む可変焦点部5が形成されている。また、メガネフレーム7には、図示しない電池およびセンサ回路などを有する回路部9が設けられている。例えば、加速度センサを用いたセンサ回路は、可変焦点メガネ3を装着した人の頭部の上下角度によってオン/オフ信号を出力する機能を備えており、可変焦点部5へ印加する電圧を制御する。

このような構成を備えた可変焦点メガネ3は、センサ回路からの信号に基づいて可変焦点部5への電圧の印加が切り換えられ、可変焦点部5の見かけ上の屈折率を変えることで遠近両用メガネとして機能する。

【0016】

次に、可変焦点レンズ用セミフィニッシュトブランク11の構成について説明する。図2は、第1基板13とこれと対向して接合される第2基板15の模式的な分解図を示している。

図2に示すように、第1基板13は、凸状に湾曲した表面と凹状に湾曲した裏面とを有している。そして、第1基板13の凸状の湾曲面には、液晶保持部19が形成されている。液晶保持部19の表面には、フレネルレンズ部21が形成されている。さらに、第1基板13の凸状の湾曲面には、第1基板13側から順に、第1透明導電膜23および第1二酸化珪素膜25が製膜され、第1二酸化珪素膜25の表面(凸状の湾曲面)には、フレネルレンズ部21に対応する領域に、第1配向膜27が製膜されている。

【0017】

第2基板15は、凸状に湾曲した表面と凹状に湾曲した裏面とを有している。凹状の湾曲面には、第2基板15側から順に、第2透明導電膜31および第2二酸化珪素膜33が製膜されている。そして、フレネルレンズ部21と対向する第2二酸化珪素膜33の領域には、第2配向膜35が製膜されている。

なお、第1・第2基板13,15は、チオウレタン等のプラスチックから構成されている。

【0018】

このような構成の可変焦点レンズ用セミフィニッシュトブランク11は、図3に示すフローチャートに従って製造される。

ステップ1の透明導電膜の製膜工程では、第1基板13の凸状の湾曲面上および第2基板15の凹状の湾曲面上のほぼ全域に、それぞれ第1透明導電膜23および第2透明導電膜31をスパッタリングによって製膜する。第1・第2透明導電膜23,31は、10〜30nmの厚みで製膜されていることが好ましい。なお、詳細な説明は省略するが、ステップ1の直前または直後に、第1・第2透明導電膜23,31の内部電極がマスキングシートを用いてスピンコートによって形成されている。この内部電極は、回路部9と接続される外部電極と透明導電膜とのコンタクト性を高める役割を担っている。

【0019】

ステップ2の絶縁層形成工程では、第1・第2二酸化珪素膜25,33をスパッタリングによって製膜する。第1二酸化珪素膜25および第2二酸化珪素膜33は、それぞれ第1透明導電膜23および第2透明導電膜31上に積層されて製膜される。

ステップ3の配向膜の製膜工程では、第1配向膜27を、第1基板13の液晶保持部19上に製膜する。そして、第2配向膜35を、ステップ4において液晶保持部19上に塗布されるコレステリック液晶材料39を、第1配向膜27とともに挟み込むように、第2基板15の凹状の湾曲面上に製膜する。すなわち、第1配向膜27および第2配向膜35は、それぞれ第1二酸化珪素膜25および第2二酸化珪素膜33上に積層され、互いに対向するように製膜される。

【0020】

ステップ4の液晶塗布工程では、インクジェット37を用いて液晶保持部19に向けてコレステリック液晶材料39を塗布する。より正確には、フレネルレンズ部21上に製膜された第1配向膜27上にコレステリック液晶材料39を塗布する。インクジェット37によるコレステリック液晶材料39の塗布は、温度とノズル径を適宜選択することで可能となる。本実施形態においては、ノズル径が100μmのものを用いており、ノズル先端の温度70度としてコレステリック液晶材料39の液晶粒(1粒子当たり300plで誤差は3%)を塗布している。

【0021】

コレステリック液晶材料39の塗布量は、復圧工程(ステップ9)が終了する段階において、コレステリック液晶材料39が表面張力によって液晶保持部19上に保持される程度の量としている。また、コレステリック液晶材料39の粒子は、それぞれ重なり合わないように間隔をあけて塗布されている。これは、コレステリック液晶材料39中に気泡が混入するのを防止するためである。

【0022】

ここで、コレステリック液晶材料39は、液晶保持部19の表面のフレネルレンズ部21に対して若干余分となるように塗布されることが好ましい。これにより、第1・第2基板13,15や液晶保持部19の製造バラツキ、液晶材料の塗布状態のバラツキに起因する可変焦点レンズ用セミフィニッシュトブランク11の製造不良の発生を抑制することができる。すなわち、これらのバラツキによってコレステリック液晶材料39の塗布領域に僅かなズレが生じたとしても、若干余分に塗布されたコレステリック液晶材料39によって、最終的に必要な領域まで広げることができる。

【0023】

図4は、インクジェット37を用いて第1基板13のフレネルレンズ部21に向けてコレステリック液晶材料39を塗布している状態を示している。具体的には、フレネルレンズ部21上に形成された第1配向膜27上へコレステリック液晶材料39を塗布する状態を示す。なお、コレステリック液晶材料39は、第1基板13の表面上に第2基板15を貼り合わせた後、最終的にフレネルレンズ部21上のほぼ全体に広がることを考慮して、図4(b)に示すように、フレネルレンズ部21の最外周部分付近には塗布していない。

【0024】

ステップ5は、ジェットディスペンサー45を用いた接着剤塗布工程である。接着剤43は、図5に示すように、それぞれが重なり合わないように所定の間隔をあけて第1基板13の凸状の湾曲面に塗布される。また、図7に示すように、接着剤43は、貼り合わせ工程(ステップ7)で隣り合う接着剤43同士がつながって液晶保持部19の周りに密閉空間53を作り出すように塗布される。なお、ここでは、復圧工程(ステップ9)の終了段階において接着剤43が液晶保持部19を除く第1基板13の凸状の湾曲面のほぼ全体に広がるように、接着剤43の塗布量が設定されている。

【0025】

接着剤43は、第1基板13を表面から見て、ほぼドーナツ形状の領域を形成するように塗布されている。すなわち、液晶保持部19(フレネルレンズ部21)とこの周辺付近から第1基板13の外周へ向けた一定領域には、接着剤43が塗布されない非接着剤領域47が設けられている。非接着剤領域47は、接着剤43の塗布パターンや塗布量、最終的な接着剤層の厚み、液晶保持部19の大きさや形状、減圧の程度(ステップ6)などを考慮して形成される。また、接着剤43が第1基板13の外周からはみ出すのを防止するために、第1基板13の外周付近には接着剤43が塗布されていない。

なお、本実施形態では、ほぼ同量の粒状の接着剤43を用いているが、線状の接着剤を用いてもよい。

【0026】

次に、真空封止工程について詳細に説明する。真空封止工程は、減圧工程(ステップ6)、貼り合わせ工程(ステップ7)、待機工程(ステップ8)および復圧工程(ステップ9)からなる。

ステップ6では、図6に示すように、コレステリック液晶材料39と接着剤43とが塗布された第1基板13および第2基板15を格納した密閉容器49に対し、内部を真空ポンプ51によって大気圧に対して減圧状態とする。

ステップ7は、第1基板13と第2基板15とを貼り合わせる工程である。第1・第2基板13,15は、密閉容器49の内部において間隔をあけて対面するように固定部材(図示せず)によって固定される。そして、第1基板13を上方へ移動させることで第2基板15に近づけ、第2基板15と接した段階で第2基板15の固定を解除する。これにより、第2基板15の自重によって第1基板13の表面が押圧される。

【0027】

ステップ8の待機工程では、ステップ7で第1基板13および第2基板15を貼り合わせた状態を所定時間保持する。接着剤43は、図7に示すように、待機工程において、接着剤43の粒子が第2基板15の自重によって押圧されることによって広がり、接着剤43同士がつながる。すると、非接着剤領域47には、可変焦点レンズ用セミフィニッシュトブランク11の外部から独立した密閉空間53が、接着剤43より外側の空間と切り離されて形成される。すなわち、非接着剤領域47は、第1基板13、第2基板15および接着剤43に囲まれる密閉空間53へと変換され、密閉空間53の外周にリング状の接着剤領域が形成される。

【0028】

本実施形態では、非接着剤領域47の外周と液晶保持部19の外周との距離を、非接着剤領域47の外周付近における接着剤43の各粒子の塗布間隔よりも大きくしているので、このような密閉空間53が形成されやすい。

ステップ9では、ステップ6において減圧環境下とした密閉容器49内を大気圧に復圧させる。このとき、液晶保持部19の周囲の非接着剤領域47は、接着剤43によって囲まれているために、非接着剤領域47の密閉空間53に向かって接着剤43が引き込まれていく。また、接着剤43は粘性を持っているので、流れ込む速度が復圧速度に追いつかない。このため、密閉空間53内は負圧となる。そして、第2基板15は、密閉空間53内の負圧によって大気圧で第1基板13に押し付けられる。その結果、コレステリック液晶材料39は、液晶保持部19のフレネルレンズ部21の全体に行き渡るとともに、接着剤43は液晶保持部19を除く第1基板13の凸状の湾曲面全体に行き渡って、図8(a)および図8(b)に示すように、密閉空間53はほぼ消滅する。

【0029】

ここで、コレステリック液晶材料39の塗布量は、復圧工程の段階において、コレステリック液晶材料39が第2基板15における表面張力によって液晶保持部19上に保持される程度の量としている。そのため、非接着剤領域47へ引き込まれるのは、接着剤43のみであり、コレステリック液晶材料39が引き込まれることはない。すなわち、接着剤43とコレステリック液晶材料39とが混ざることはないため、接着層における接着強度を高めることができる。

【0030】

なお、接着剤43は、主として、復圧工程において非接着剤領域47の密閉空間53へ引き込まれるが、減圧工程(ステップ6)においてもこの空間が完全に真空となるわけではない。このため、必然的にこの空間が、接着剤43によって完全に埋められることはない。そのため、液晶保持部19の外周部付近に、図8に示すように、極めて小さな気泡55が残存してしまう。図8では、気泡55を誇張して大きな点として示しているが、実際には、気泡55は極めて小さい。さらに、気泡55は、可変焦点部5とそれ以外の領域との境界線上に存在することになるため、目視では判りにくく実用に際して全く不都合がない。

【0031】

気泡55は、可変焦点部5を略楕円形状とした場合、楕円の短軸線と可変焦点部5の外周とが交差する付近の2点に発生しやすく、可変焦点部5を略円形状とした場合は、気泡55は可変焦点部5の外周上の1点に発生しやすいと推測される。

最後に、ステップ10の接着剤硬化工程では、接着剤43が行き渡った領域に紫外線や可視光線などを照射して接着剤43を硬化させる。この工程では、接着剤43の硬化前に所定時間、上下の第1基板13、第2基板15の間に接着剤43を十分に行き渡らせる工程も適宜含めてもよい。

【0032】

なお、本実施形態では、コレステリック液晶材料39は、液晶保持部19上に塗布される例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、この代わりに、あるいはこれとともに、液晶保持部19と対面する第2基板15の領域、すなわち第2配向膜35上にコレステリック液晶材料39を塗布してもよい。

また、液晶保持部19が第1基板13の表面に形成されていたが、第2基板15の裏面に形成されていてもよい。

【0033】

また、本実施形態では、接着剤43を第1基板13の凸状の湾曲面上に塗布した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、接着剤43を、第2基板15の凹状の湾曲面上に塗布してもよいし、両方へ塗布してもよい。

さらに本実施形態では、液晶保持部19は、第1基板13の表面上の一部領域に突出した台座上に設けられている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。例えば、第1基板13の表面上に、台座そのものが存在せず、フレネルレンズ部21が設けられている構成であってもよい。この場合には、フレネルレンズ部21によって液晶保持部19が構成される。また、液晶保持部19として、第1基板13の表面上に凹部を設けた構成であってもよい。

【0034】

以上のように、本実施形態では、接着剤43は、減圧環境下における待機工程において、非接着剤領域47に密閉空間53が形成されるように塗布されている。そして、復圧工程において、密閉空間53をリング状に囲うように存在する接着剤43が、密閉空間53側へ引き込まれる。

したがって、従来技術のように液晶保持部へ押圧をかけて第1基板と第2基板とを接合させる必要がないため、液晶保持部の損傷や、液晶保持部内における空間の発生等の問題は生じることがない。よって、性能の低下を防止した可変焦点レンズ用セミフィニッシュトブランク11を製造することができる。

【0035】

また、本実施形態では、コレステリック液晶材料39は、インクジェット37を用いて復圧工程の段階で表面張力によって液晶保持部19上に保持される量だけ塗布されている。これにより、コレステリック液晶材料39が密閉空間53にまで引き込まれることがなく、接着剤43をより必要な箇所へ行き渡らせることができる。

さらに、従来技術のように上基板に穴を設ける必要がないため、レンズのエッジング加工の際、ブランク全体を有効利用することができる。

【産業上の利用可能性】

【0036】

本発明に係る可変焦点レンズ用セミフィニッシュトブランクの製造方法は、メガネのレンズやカメラなどの光学部材などのための製法として広く適用可能である。

【符号の説明】

【0037】

1 可変焦点レンズ

3 可変焦点メガネ

5 可変焦点部

7 メガネフレーム

9 回路部

11 可変焦点レンズ用セミフィニッシュトブランク

13 第1基板

15 第2基板

19 液晶保持部

21 フレネルレンズ部

23 第1透明導電膜

25 第1二酸化珪素膜

27 第1配向膜

31 第2透明導電膜

33 第2二酸化珪素膜

35 第2配向膜

37 インクジェット

39 コレステリック液晶材料

43 接着剤

45 ジェットディスペンサー

47 非接着剤領域

49 密閉容器

51 真空ポンプ

53 密閉空間

55 気泡

【特許請求の範囲】

【請求項1】

第1基板の表面とこれに対向する第2基板の裏面との間に液晶保持部を配置して構成される可変焦点液晶レンズ用セミフィニッシュトブランクの製造方法であって、

前記第1基板の表面および前記第2基板の裏面の少なくともいずれか一方へ、前記液晶保持部を囲う非接着剤領域を隔てて、それぞれが重なりあわないように所定の間隔をあけて接着剤を塗布する接着剤塗布工程と、

前記第1基板および前記第2基板を収容する密閉容器の内部を大気圧に対して減圧する減圧工程と、

前記減圧工程による減圧環境下において、前記第1基板の表面上に前記第2基板を貼り合わせる貼り合わせ工程と、

前記貼り合わせ工程の後、前記減圧工程による減圧環境下において、所定時間、前記第1基板と前記第2基板との貼り合わせ状態を継続させる待機工程と、

前記待機工程の後に、前記密閉容器の減圧を復圧する復圧工程と、

を備えている可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項2】

前記待機工程において前記接着剤によって前記非接着剤領域に密閉空間が形成されるように、前記接着剤塗布工程において前記接着剤が塗布される、

請求項1に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項3】

前記貼り合わせ工程において、前記第1基板と前記第2基板との貼り合わせは、前記第2基板の自重によってなされる、

請求項1または2に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項4】

前記接着剤塗布工程では、前記非接着剤領域を囲むように複数の接着剤粒によってそれぞれ重なり合わないように間隔をあけて前記第1基板の表面上および前記第2基板の裏面のうち少なくとも一方に前記接着剤が塗布される、

請求項1から3のいずれか1項に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項5】

前記非接着剤領域の外周と前記液晶保持部の外周との距離を、前記非接着剤領域の外周付近における前記接着剤の各粒子の塗布間隔よりも大きくした、

請求項4に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項1】

第1基板の表面とこれに対向する第2基板の裏面との間に液晶保持部を配置して構成される可変焦点液晶レンズ用セミフィニッシュトブランクの製造方法であって、

前記第1基板の表面および前記第2基板の裏面の少なくともいずれか一方へ、前記液晶保持部を囲う非接着剤領域を隔てて、それぞれが重なりあわないように所定の間隔をあけて接着剤を塗布する接着剤塗布工程と、

前記第1基板および前記第2基板を収容する密閉容器の内部を大気圧に対して減圧する減圧工程と、

前記減圧工程による減圧環境下において、前記第1基板の表面上に前記第2基板を貼り合わせる貼り合わせ工程と、

前記貼り合わせ工程の後、前記減圧工程による減圧環境下において、所定時間、前記第1基板と前記第2基板との貼り合わせ状態を継続させる待機工程と、

前記待機工程の後に、前記密閉容器の減圧を復圧する復圧工程と、

を備えている可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項2】

前記待機工程において前記接着剤によって前記非接着剤領域に密閉空間が形成されるように、前記接着剤塗布工程において前記接着剤が塗布される、

請求項1に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項3】

前記貼り合わせ工程において、前記第1基板と前記第2基板との貼り合わせは、前記第2基板の自重によってなされる、

請求項1または2に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項4】

前記接着剤塗布工程では、前記非接着剤領域を囲むように複数の接着剤粒によってそれぞれ重なり合わないように間隔をあけて前記第1基板の表面上および前記第2基板の裏面のうち少なくとも一方に前記接着剤が塗布される、

請求項1から3のいずれか1項に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【請求項5】

前記非接着剤領域の外周と前記液晶保持部の外周との距離を、前記非接着剤領域の外周付近における前記接着剤の各粒子の塗布間隔よりも大きくした、

請求項4に記載の可変焦点レンズ用セミフィニッシュトブランクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−155328(P2012−155328A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2012−58962(P2012−58962)

【出願日】平成24年3月15日(2012.3.15)

【分割の表示】特願2010−279340(P2010−279340)の分割

【原出願日】平成22年12月15日(2010.12.15)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成24年3月15日(2012.3.15)

【分割の表示】特願2010−279340(P2010−279340)の分割

【原出願日】平成22年12月15日(2010.12.15)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]