可搬粉粒体コンテナ用カプラー

【課題】

粉粒体が充填された可搬性コンテナを、移動先で搬送ガスの供給を受け、コンテナより定量排出させるための簡易装置を提供する。

【解決手段】

粉粒体を充填したコンテナの取出し口に接続できるカプラーであって、内部に開口部を設けた多孔質プレートを保有し、使用場所にて、空気等の搬送ガス管、及び、スリットを設けた摺動可能な粉粒体排出管を嵌装し、密閉後、コンテナを倒置し、粉粒体排出管が開口部に密接しつつ摺動し、スリット部を多孔質プレートより、粉粒体が充填したコンテナ空間に移動し、搬送ガスを多孔質プレート面より噴流させ、コンテナ空間に粉粒体の流動層を形成させ、流動層より粉粒体の一部を搬送ガスと同伴させれば、スリットより粉粒体を定量排出させることができる。

粉粒体が充填された可搬性コンテナを、移動先で搬送ガスの供給を受け、コンテナより定量排出させるための簡易装置を提供する。

【解決手段】

粉粒体を充填したコンテナの取出し口に接続できるカプラーであって、内部に開口部を設けた多孔質プレートを保有し、使用場所にて、空気等の搬送ガス管、及び、スリットを設けた摺動可能な粉粒体排出管を嵌装し、密閉後、コンテナを倒置し、粉粒体排出管が開口部に密接しつつ摺動し、スリット部を多孔質プレートより、粉粒体が充填したコンテナ空間に移動し、搬送ガスを多孔質プレート面より噴流させ、コンテナ空間に粉粒体の流動層を形成させ、流動層より粉粒体の一部を搬送ガスと同伴させれば、スリットより粉粒体を定量排出させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、移動可能な密閉コンテナに貯蔵した粉粒体を接続先設備に排出するためのカプラーであり、メス型をコンテナの取出し口に接続しておけば、使用場所にてオス型と接合し、空気等の搬送ガスの供給を受け、密閉コンテナ内に貯蔵された粉粒体を連続的に定量排出することが可能であり、且つ、脱着時には粉粒体の漏洩を起こすことのないカプラーに関する。

【背景技術】

【0002】

ホッパー等に貯蔵された粉粒体を、そこから定量搬送するためには、スクリューフィーダー、振動フィーダー、吸引ノズルなどを用いるとが、これらはいずれも粉粒体の有する流動性に大きく依存する方法であるため、粉粒体をスムーズに流動させることが難しく、排出量がバラツキ、定量排出性を確保することが困難である。

【0003】

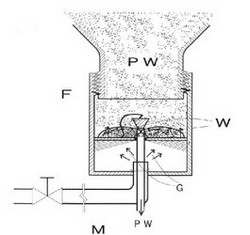

そのため、貯蔵されている粉粒体に搬送用ガスを吹き込み、粉粒体を流動化し、流動層から飛び出した粒子の一部を層上部に設置したプローブにより回収し、後段のプロセスへ排出する動層式定量供給装置が知られており、粒子排出量を変化させるために、プローブ先端位置を上下に移動できるようになっている(図1)。

【0004】

しかし、上記いずれの場合も、輸送用のタンク等からの移送による充填が前提となっているが、そのため、吸湿性、反応性、その他外部と隔離して保存したい粉粒体試料に利用する場合には、パージ等に特別の操作を必要としてきた。

【0005】

又、凝集性の大きい粉体材料を一次粒子もしくはこれに近い大きさに解離させるとともに、高い定量性を保って次工程に排出することができる粉体排出方法として、粉体材料に旋回流を伴う空気を噴射し、分散された粉体材料を空気とともに吸引して搬送する方法がある。

【0006】

【特許文献1】特開2004−142928号公報

【0007】

しかしながら、あらかじめ粉粒体が充填したコンテナを利用場所へ移送したのち、コンテナごとに交換できると共に、充填した粉粒体を定量排出せしめる方法は存在していない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、従来の粉体定量排出装置とは異なり、移動可能な密閉コンテナに貯蔵された粉粒体を供給する場所に持ち運び、接続先設備から供給される搬送用ガスのみで、コンテナ内の粉粒体を部分流動化し、搬送ガスと共に粉粒体を接続先設備へ、連続に定量排出するためのカプラーである。

【課題を解決するための手段】

【0009】

通気抵抗に打ち勝って空間を流れる気体が消費するエネルギーを圧力損失というが、粉粒体が流体のように流動するためには、貯蔵した粉粒体の固定層に搬送ガスを供給し、流量を増大してゆくと、粉粒体を流動化し始める。更に、流量を増加し、粉粒体が流動層となるには、層の圧力損失が層内の単位面積当たりの粉粒体重量に等しくなる状態を作らなければならない。このため、粉粒体の固定層及び流動層の圧力損失、流動化開始速度,粉粒体の終端速度、及び、その時間的変化率が一定の範囲内に制御できることが条件である。

【発明の効果】

【0010】

本発明のような、粉粒体の定量排出を目的とした簡易型のカプラーは知られておらず、エアーポンプやコンプレッサーからの空気排出管と、スリットが形成された粉粒体排出管を本発明のカプラーに接続可能とした機器と組合せれば、粉粒体をカートリッジ化した持ち運び可能な商品を使用した新しい市場を開発できる。

【発明を実施するための最良の形態】

【0011】

本発明のカプラーの好ましい形状としては細長い円柱形、円錐形または多角柱形あるいは多角錐形等があげられるが、本発明の目的を達成できれば特に限定されない。カプラーを水平面に立てたとき、上端内部には、コンテナ口との接合部(10)、例えば、ネジ山が成型され、カプラーの内部、好ましくは中央部には多孔質プレート(20)が取付けられている。該多孔質プレートは、カプラーの上端と水平に取付けられているのが好ましく、中央に開口部(30)をもち、該多孔質プレートの上側表面一端に固定されたバネの先端に装着されたバルブ(40)によって、前記開口部に密接・閉鎖しており、開閉可能な封止体を構成しており、メス型カプラー(F)をコンテナ口に接続した場合でも、コンテナ内の粉粒体(PW)が漏出することはない。カプラー下端は、粉粒体排出管(P1)、並びに、搬送ガス管(P2)が接合可能な密封構造を保有する可搬粉粒体コンテナ用カプラーであり、可搬粉粒体コンテナの大きさは、タバコケース位の大きさから、サイロのような大きなコンテナに適用が可能である。コンテナにカプラーを接合したのちは、空気、又は、その他の任意の搬送用ガスをエアーポンプやコンプレッサーで供給できれば、どのような場所においても、貯蔵した粉粒体を搬送ガス(G)により接続先設備に定量排出できるカプラーである。カプラーはコンテナとの接合部と多孔質プレート(20)からなるメス型カプラー(F)、並びに、搬送ガス、並びに、粉粒体排出管(P1)が一体となって上記メス型カプラー(F)に密着接合するオス型カプラー(M)のメス型・オス型の分割型カプラーとすれば、工場出荷時にメス型カプラーを装着し、出荷し、受入れ先で、直接オス型カプラーに接続して使用する形態とすることも出来る。

【0012】

本発明のカプラーの詳細な構成と使い方を、メス型、オス型に分割型カプラーを例に説明すると、

(1)粉粒体を可搬粉粒体コンテナ(C)に充填し、充填後、該コンテナの口に本発明のメス型カプラー(F)を接合する。本発明の可搬粉粒体コンテナ用メス型カプラーの接続部(10)はネジ式、フランジ式、クランプ式、あるいは溶接式など、コンテナの大きさ、並びに、用途により密接可能な最適な方式を選択できる。(図2)

【0013】

(2)可搬粉粒体コンテナ用メス型カプラー内部に開孔部(30)を設けた多孔質プレート(20)が取付けられている。多孔質プレート(20)はリブで補強されていても良い。開口部(30)は弾性のあるプラスチック部材、あるいは、ゴム製Oリングが勘合し、開口部のコンテナ側は、一端を固定したバネ等の弾性体で開口部を圧接・封鎖するための弁が取付けられている。好ましい弁の例としては、バネで圧接されたコーンバルブ(40)がある。弾性体の一端は多孔質プレート(20)面に接合され、固定されている。カプラーを接続すると、コンテナ側の空間(X)は封鎖される。コーンバルブ(40)は下方から押上げられると、移動する、移動する方向としては、どの方向でもよく、押上げがなくなったときには、当初の位置に戻ことが必要である。

【0014】

(3)可搬粉粒体コンテナ用メス型カプラー(F)のもう一方の端部は、貯蔵されている粉粒体排出管(P1)と、搬送用ガス供給管(P2)から成るオス型カプラーが接合できる構造となっている。例えば、中央部に開口部(50)をもつ円形板が密着し、該開口部(50)周囲は柔軟なプラスチック部材が接合しており、上記管を接合した時点では、該プラスチック部材は管と密接状態となる。メス型カプラー(F)の最外部には、移送時の漏洩や外気の浸入を防止するための漏防防止用フィルム(60)を貼り付けることが好ましい。(図3)

【0015】

(4)粉粒体排出管(P1)と搬送用ガス供給管(P2)から成るオス型カプラーを、可搬粉粒体コンテナ用メス型カプラーに接続する。粉粒体排出管(P1)は、その先端は密封されてるのが好ましく、先端から一定距離に、四角の窓型や円形或いは楕円形などの形状を保有するスリット(60)が1ヶ所以上形成されている、該スリットの形状および、大きさは、搬送する粉粒体(PW)の物理的形状により適切に決められる。上記管の構造としては、例えば、粉粒体用排出管(P1)が内側に、搬送用ガス管(P2)が外側に形成された同心円構造の二重管とすることもできる。

【0016】

(5)可搬コンテナを倒置し、メス型にオス型を接合させるため、上記二重管の先端を、開口部(B)に差し込むと、表面の漏防止用フィルム(70)がやぶれ、外管が円形版と蜜接する。内側の粉粒体排出管(P1)を押込むと、粉粒体用排出管(P1)は、開口部(30)に接する。

【0017】

(6)粉粒体排出管(P1)を更に押し込むみ、開口部を圧接・封鎖する弁を押上げ、該管のスリット部が多孔質プレート(20)を横切り、ボトル内空間(X)に達する。(図3)このとき、粉粒体排出管(P1)の外周は、開口部(30)に密接している。多孔質プレート(20)としては、金属、又は、プラスチックの微細線からなる網目層を複数積層したもの、あるいは、空隙率の高いセラミック、金属、又は、プラスチック、あるいは、これらの組み合わせからなる多孔質材料を使用したプレートが好ましい。

【0018】

(7)搬送用ガス(G)の供給を開始し、搬送用ガス(G)を可搬粉粒体コンテナ用カプラーの空間(Y)に流入し、流量調整バルブ(V)を少しずつ開くと、搬送ガスは多孔質プレート(20)を通過し、可搬粉粒体コンテナ側空間(X)の多孔質プレート(20)細孔より搬送ガス(G)を噴射し、コンテナ内の気体は少しずつ粉粒体排出管(P1)のスリット(60)より排出される。搬送用ガスの流量が一定以上になると、噴射された搬送ガス(G)は、カプラー内部に充填された粉粒体(PW)をカプラーの近傍のみで部分的に流動化し流動層(W)を形成し、流動層の一部はスリット(60)から、搬送ガス(G)と同伴して排出されていく。{図4}

【0019】

(8)流動しにくく、搬送ガスとの同伴性が劣る、粒径が小さい粉粒体、あるいは、粒径の大きな粒体の場合は、多孔質プレート(20)面に振動板を貼り付け、多孔質プレート(20)を振動させ、強制的に粉粒体(PW)の流動性(W)を増大させることも可能である。

【0020】

本発明者らは、粉粒体排出管の挿入位置を調整し、スリット(60)の空間(X)における面積を一定にし、搬送ガス(G)の流量を調整してゆくと、粉粒体(PW)が流動化し始める位置があり、更に、流量を増大させてゆくと、粉粒体が安定した流動層(W)を形成することを見出した。更に、上方空間が密閉されている本発明の条件下では、搬送ガスはスリット(60)のみより排出されるため、スリット(60)に密接している部分からは粉粒体の一部が搬送ガスに同伴され、スリット(60)から排出される様になるが、流動層(W)にはコンテナ上部の固定層の粉粒体(PW)より、減少分がたえず補充されるため流動層(W)領域の大きさは変化なく、又、搬送ガス(G)の流量が一定であると、粉粒体(PW)の排出量も一定であり、流量の増加と共に、直線的に粉粒体の平均流量がほぼ直線的に増加することを見出し、本発明を完成させた。

【0021】

流動層(W)は搬送用ガス(G)に支えられる、つまり、粒子に働く搬送ガス(G)の抗力が粒子の重力とちょうど釣合い、流動層(W)の圧力損失も層内の単位面積あたりの粒子重量に等しくなるため、安定した流動層(W)が形成された状況は(図4)のような、搬送ガス(G)の流出する多孔質プレート(20)とスリット(60)の間の空間部である。

【0022】

搬送に必要な標準空気量の目安は、対象とする粉粒体の最小流動化速度に多孔質プレート(20)の面積を乗じた量であり、流量0から本標準流量の2倍程度までの間に定量供給領域が存在する。

【0023】

ブロッキングの少ない非付着性粉粒体で径が10μmから5mmの範囲以内であれば、本発明のカプラーを使用し、粒子径に合わせた大きさに搬送ガス量を設定することにより、定量排出が可能である。

【0024】

粉炭粒子を貯蔵したコンテナに本発明の粉粒体コンテナ用カプラーのメス型カプラーを接続し、倒置し、取付け口を下側にし、粉炭粒子をボトル空間に充填させ、搬送ガスと粉粒体排出管が一体化されたオス型を接続後、粉粒体排出管を押上げ、スリットを空間に固定する。搬送ガスとして、コンプレッサーより、空気を搬送し、流量調整用バルブで、流量を制御しつつ、ボトル内部で粉粒体の部分流動化状態を現出させる。搬送ガス流量を調整製しながら、一定時間後の粉炭粒子の定在状態において搬送ガス流量と、搬送ガスに同伴される粉炭粒子の平均流量をしらべる。

【実施例1】

【0025】

粉炭の微粉末を2リットルの空ペットボトルに充填し、該ペットボトルに本発明の可搬粉粒体コンテナ用メス型カプラーをねじ込み固定する。ペットボトルを倒立し、可搬粉粒体コンテナ用カプラーの開口部に内側に、粉粒体排出管(内径3mm)、外側に搬送ガス排出管の同心二重管から成るカプラーオス型を差込、固定する。粉粒体排出管を押上げ、先端が多孔質プレートの開口部に到達し、更に、強く押込み内管が停止するまで押込む。エアーポンプを稼動し、空気流量をバルブで調整し、粉粒体排出管を上下し、スリットの位置を空間内に固定する。供給する空気流量と内管より空気と同伴される時間当たりの粉炭の流量を測定する。

【0026】

供給する空気流量と粉粒体排出管より排出される粉炭の流量を測定。

【表1】

搬粉粒体コンテナ用定量排出カプラーを取付けたボトル先端部で粉炭は流動し、排出空気流量増えるほど、空気と同伴される粉炭の流量は増加し、その関係はほぼ直線的に増加し空気流量が一定であれば、同伴される粉炭の流量も一定している。(図5)

【0027】

本発明の可搬粉粒体コンテナ用カプラーの別の形態としては、図6及び図7のようにメス型カプラーの多孔質プレート開口部(30)を、閉鎖手段(80)、例えば、弾性の強い菊割れラバーで封止し、搬送ガス管(P2)と粉粒体排出管(P1)が一体となったオス型カプラー(F)をメス型カプラー(M)に嵌合密着する。粉粒体排出管(P1)は中央部に1本(図6)或いは、分岐し、多孔質プレート(20)周辺部に複数の管が挿入可能な開口部(30‘)を保有し{図7}、その先端は角柱、円柱、多角柱、半円形、流線形あるいは、多角錐形等の形状を保有し、その先端近辺には1個以上のスリット(60)を開け、粉粒体排出管(P1)を押上げると、封止体(80)を押上げ、先端部は粉粒体空間(X)に入り込み、管外周は、開口部(30)の柔軟性のあるOリングが密着し、粉粒体(PW)が搬送ガス空間(Y)に漏れ落ちないような形状を保有する、メス型カプラー(F)とオス型カプラー(M)からなる構成のカプラーでもよく、本発明の目的を達成するカプラーであるならば、その構成は上記に限定されるものではない。

【産業上の利用可能性】

【0028】

図8は本発明のカプラーに粉炭を充填したボトルに取り付けた燃料供給装置、図9は、家畜用配合飼料を貯蔵したサイロの運搬車と運搬したサイロに本発明のカプラーを取付け、家畜のえさ台に一定量のえさを排出する装置、図10は、化学工場での反応タンク、粉末原料を定量添加する装置に取り付けた例である。このように、本発明の可搬粉粒体コンテナ用カプラーを使用すれば、粉粒体ハンドリングの手間や、漏洩等のトラブルを招かず、且つ、粉粒体では往々にしてトラブルの多い定量排出を可能とすることができる。

【図面の簡単な説明】

【0029】

【図1】従来の一実施形態における粉粒体の定量排出装置を示す図である。

【図2】可搬粉粒体コンテナに粉粒体を充填し、本発明のメス型カプラーをキャップとした図である。

【図3】本発明の可搬粉粒体コンテナ用カプラー例1の断面図である。

【図4】本発明の可搬粉粒体コンテナ用カプラー例1の断面図で搬送ガスの流れと流動層を表す。

【図5】搬送ガス流量と排出される粉炭の平均流量のグラフである。

【図6】本発明のメス型・オス型カプラー2例断面図と構成物である。

【図7】本発明のメス型・オス型カプラー3例断面図である。

【図8】本発明の使用例1を表す図である。

【図9】本発明の使用例2を表す図である。

【図10】本発明の使用例3を表す図である。

【符号の説明】

【0030】

C: コンテナ

F: メス型カプラー

M: オス型カプラー

G: 搬送ガス

PW: 粉粒体

V: 流量調整用バルブ

W: 流動層

P1: 粉粒体排出管

P2: 搬送ガス供給管

10: コンテナ接合部

20: 多孔質プレート

30: 多孔質プレート開口部

40: バルブ

50: 搬送ガス管・粉粒体搬送管接続開口部

60: スリット

70: 漏洩防止フィルム

80: 封鎖手段

【技術分野】

【0001】

本発明は、移動可能な密閉コンテナに貯蔵した粉粒体を接続先設備に排出するためのカプラーであり、メス型をコンテナの取出し口に接続しておけば、使用場所にてオス型と接合し、空気等の搬送ガスの供給を受け、密閉コンテナ内に貯蔵された粉粒体を連続的に定量排出することが可能であり、且つ、脱着時には粉粒体の漏洩を起こすことのないカプラーに関する。

【背景技術】

【0002】

ホッパー等に貯蔵された粉粒体を、そこから定量搬送するためには、スクリューフィーダー、振動フィーダー、吸引ノズルなどを用いるとが、これらはいずれも粉粒体の有する流動性に大きく依存する方法であるため、粉粒体をスムーズに流動させることが難しく、排出量がバラツキ、定量排出性を確保することが困難である。

【0003】

そのため、貯蔵されている粉粒体に搬送用ガスを吹き込み、粉粒体を流動化し、流動層から飛び出した粒子の一部を層上部に設置したプローブにより回収し、後段のプロセスへ排出する動層式定量供給装置が知られており、粒子排出量を変化させるために、プローブ先端位置を上下に移動できるようになっている(図1)。

【0004】

しかし、上記いずれの場合も、輸送用のタンク等からの移送による充填が前提となっているが、そのため、吸湿性、反応性、その他外部と隔離して保存したい粉粒体試料に利用する場合には、パージ等に特別の操作を必要としてきた。

【0005】

又、凝集性の大きい粉体材料を一次粒子もしくはこれに近い大きさに解離させるとともに、高い定量性を保って次工程に排出することができる粉体排出方法として、粉体材料に旋回流を伴う空気を噴射し、分散された粉体材料を空気とともに吸引して搬送する方法がある。

【0006】

【特許文献1】特開2004−142928号公報

【0007】

しかしながら、あらかじめ粉粒体が充填したコンテナを利用場所へ移送したのち、コンテナごとに交換できると共に、充填した粉粒体を定量排出せしめる方法は存在していない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、従来の粉体定量排出装置とは異なり、移動可能な密閉コンテナに貯蔵された粉粒体を供給する場所に持ち運び、接続先設備から供給される搬送用ガスのみで、コンテナ内の粉粒体を部分流動化し、搬送ガスと共に粉粒体を接続先設備へ、連続に定量排出するためのカプラーである。

【課題を解決するための手段】

【0009】

通気抵抗に打ち勝って空間を流れる気体が消費するエネルギーを圧力損失というが、粉粒体が流体のように流動するためには、貯蔵した粉粒体の固定層に搬送ガスを供給し、流量を増大してゆくと、粉粒体を流動化し始める。更に、流量を増加し、粉粒体が流動層となるには、層の圧力損失が層内の単位面積当たりの粉粒体重量に等しくなる状態を作らなければならない。このため、粉粒体の固定層及び流動層の圧力損失、流動化開始速度,粉粒体の終端速度、及び、その時間的変化率が一定の範囲内に制御できることが条件である。

【発明の効果】

【0010】

本発明のような、粉粒体の定量排出を目的とした簡易型のカプラーは知られておらず、エアーポンプやコンプレッサーからの空気排出管と、スリットが形成された粉粒体排出管を本発明のカプラーに接続可能とした機器と組合せれば、粉粒体をカートリッジ化した持ち運び可能な商品を使用した新しい市場を開発できる。

【発明を実施するための最良の形態】

【0011】

本発明のカプラーの好ましい形状としては細長い円柱形、円錐形または多角柱形あるいは多角錐形等があげられるが、本発明の目的を達成できれば特に限定されない。カプラーを水平面に立てたとき、上端内部には、コンテナ口との接合部(10)、例えば、ネジ山が成型され、カプラーの内部、好ましくは中央部には多孔質プレート(20)が取付けられている。該多孔質プレートは、カプラーの上端と水平に取付けられているのが好ましく、中央に開口部(30)をもち、該多孔質プレートの上側表面一端に固定されたバネの先端に装着されたバルブ(40)によって、前記開口部に密接・閉鎖しており、開閉可能な封止体を構成しており、メス型カプラー(F)をコンテナ口に接続した場合でも、コンテナ内の粉粒体(PW)が漏出することはない。カプラー下端は、粉粒体排出管(P1)、並びに、搬送ガス管(P2)が接合可能な密封構造を保有する可搬粉粒体コンテナ用カプラーであり、可搬粉粒体コンテナの大きさは、タバコケース位の大きさから、サイロのような大きなコンテナに適用が可能である。コンテナにカプラーを接合したのちは、空気、又は、その他の任意の搬送用ガスをエアーポンプやコンプレッサーで供給できれば、どのような場所においても、貯蔵した粉粒体を搬送ガス(G)により接続先設備に定量排出できるカプラーである。カプラーはコンテナとの接合部と多孔質プレート(20)からなるメス型カプラー(F)、並びに、搬送ガス、並びに、粉粒体排出管(P1)が一体となって上記メス型カプラー(F)に密着接合するオス型カプラー(M)のメス型・オス型の分割型カプラーとすれば、工場出荷時にメス型カプラーを装着し、出荷し、受入れ先で、直接オス型カプラーに接続して使用する形態とすることも出来る。

【0012】

本発明のカプラーの詳細な構成と使い方を、メス型、オス型に分割型カプラーを例に説明すると、

(1)粉粒体を可搬粉粒体コンテナ(C)に充填し、充填後、該コンテナの口に本発明のメス型カプラー(F)を接合する。本発明の可搬粉粒体コンテナ用メス型カプラーの接続部(10)はネジ式、フランジ式、クランプ式、あるいは溶接式など、コンテナの大きさ、並びに、用途により密接可能な最適な方式を選択できる。(図2)

【0013】

(2)可搬粉粒体コンテナ用メス型カプラー内部に開孔部(30)を設けた多孔質プレート(20)が取付けられている。多孔質プレート(20)はリブで補強されていても良い。開口部(30)は弾性のあるプラスチック部材、あるいは、ゴム製Oリングが勘合し、開口部のコンテナ側は、一端を固定したバネ等の弾性体で開口部を圧接・封鎖するための弁が取付けられている。好ましい弁の例としては、バネで圧接されたコーンバルブ(40)がある。弾性体の一端は多孔質プレート(20)面に接合され、固定されている。カプラーを接続すると、コンテナ側の空間(X)は封鎖される。コーンバルブ(40)は下方から押上げられると、移動する、移動する方向としては、どの方向でもよく、押上げがなくなったときには、当初の位置に戻ことが必要である。

【0014】

(3)可搬粉粒体コンテナ用メス型カプラー(F)のもう一方の端部は、貯蔵されている粉粒体排出管(P1)と、搬送用ガス供給管(P2)から成るオス型カプラーが接合できる構造となっている。例えば、中央部に開口部(50)をもつ円形板が密着し、該開口部(50)周囲は柔軟なプラスチック部材が接合しており、上記管を接合した時点では、該プラスチック部材は管と密接状態となる。メス型カプラー(F)の最外部には、移送時の漏洩や外気の浸入を防止するための漏防防止用フィルム(60)を貼り付けることが好ましい。(図3)

【0015】

(4)粉粒体排出管(P1)と搬送用ガス供給管(P2)から成るオス型カプラーを、可搬粉粒体コンテナ用メス型カプラーに接続する。粉粒体排出管(P1)は、その先端は密封されてるのが好ましく、先端から一定距離に、四角の窓型や円形或いは楕円形などの形状を保有するスリット(60)が1ヶ所以上形成されている、該スリットの形状および、大きさは、搬送する粉粒体(PW)の物理的形状により適切に決められる。上記管の構造としては、例えば、粉粒体用排出管(P1)が内側に、搬送用ガス管(P2)が外側に形成された同心円構造の二重管とすることもできる。

【0016】

(5)可搬コンテナを倒置し、メス型にオス型を接合させるため、上記二重管の先端を、開口部(B)に差し込むと、表面の漏防止用フィルム(70)がやぶれ、外管が円形版と蜜接する。内側の粉粒体排出管(P1)を押込むと、粉粒体用排出管(P1)は、開口部(30)に接する。

【0017】

(6)粉粒体排出管(P1)を更に押し込むみ、開口部を圧接・封鎖する弁を押上げ、該管のスリット部が多孔質プレート(20)を横切り、ボトル内空間(X)に達する。(図3)このとき、粉粒体排出管(P1)の外周は、開口部(30)に密接している。多孔質プレート(20)としては、金属、又は、プラスチックの微細線からなる網目層を複数積層したもの、あるいは、空隙率の高いセラミック、金属、又は、プラスチック、あるいは、これらの組み合わせからなる多孔質材料を使用したプレートが好ましい。

【0018】

(7)搬送用ガス(G)の供給を開始し、搬送用ガス(G)を可搬粉粒体コンテナ用カプラーの空間(Y)に流入し、流量調整バルブ(V)を少しずつ開くと、搬送ガスは多孔質プレート(20)を通過し、可搬粉粒体コンテナ側空間(X)の多孔質プレート(20)細孔より搬送ガス(G)を噴射し、コンテナ内の気体は少しずつ粉粒体排出管(P1)のスリット(60)より排出される。搬送用ガスの流量が一定以上になると、噴射された搬送ガス(G)は、カプラー内部に充填された粉粒体(PW)をカプラーの近傍のみで部分的に流動化し流動層(W)を形成し、流動層の一部はスリット(60)から、搬送ガス(G)と同伴して排出されていく。{図4}

【0019】

(8)流動しにくく、搬送ガスとの同伴性が劣る、粒径が小さい粉粒体、あるいは、粒径の大きな粒体の場合は、多孔質プレート(20)面に振動板を貼り付け、多孔質プレート(20)を振動させ、強制的に粉粒体(PW)の流動性(W)を増大させることも可能である。

【0020】

本発明者らは、粉粒体排出管の挿入位置を調整し、スリット(60)の空間(X)における面積を一定にし、搬送ガス(G)の流量を調整してゆくと、粉粒体(PW)が流動化し始める位置があり、更に、流量を増大させてゆくと、粉粒体が安定した流動層(W)を形成することを見出した。更に、上方空間が密閉されている本発明の条件下では、搬送ガスはスリット(60)のみより排出されるため、スリット(60)に密接している部分からは粉粒体の一部が搬送ガスに同伴され、スリット(60)から排出される様になるが、流動層(W)にはコンテナ上部の固定層の粉粒体(PW)より、減少分がたえず補充されるため流動層(W)領域の大きさは変化なく、又、搬送ガス(G)の流量が一定であると、粉粒体(PW)の排出量も一定であり、流量の増加と共に、直線的に粉粒体の平均流量がほぼ直線的に増加することを見出し、本発明を完成させた。

【0021】

流動層(W)は搬送用ガス(G)に支えられる、つまり、粒子に働く搬送ガス(G)の抗力が粒子の重力とちょうど釣合い、流動層(W)の圧力損失も層内の単位面積あたりの粒子重量に等しくなるため、安定した流動層(W)が形成された状況は(図4)のような、搬送ガス(G)の流出する多孔質プレート(20)とスリット(60)の間の空間部である。

【0022】

搬送に必要な標準空気量の目安は、対象とする粉粒体の最小流動化速度に多孔質プレート(20)の面積を乗じた量であり、流量0から本標準流量の2倍程度までの間に定量供給領域が存在する。

【0023】

ブロッキングの少ない非付着性粉粒体で径が10μmから5mmの範囲以内であれば、本発明のカプラーを使用し、粒子径に合わせた大きさに搬送ガス量を設定することにより、定量排出が可能である。

【0024】

粉炭粒子を貯蔵したコンテナに本発明の粉粒体コンテナ用カプラーのメス型カプラーを接続し、倒置し、取付け口を下側にし、粉炭粒子をボトル空間に充填させ、搬送ガスと粉粒体排出管が一体化されたオス型を接続後、粉粒体排出管を押上げ、スリットを空間に固定する。搬送ガスとして、コンプレッサーより、空気を搬送し、流量調整用バルブで、流量を制御しつつ、ボトル内部で粉粒体の部分流動化状態を現出させる。搬送ガス流量を調整製しながら、一定時間後の粉炭粒子の定在状態において搬送ガス流量と、搬送ガスに同伴される粉炭粒子の平均流量をしらべる。

【実施例1】

【0025】

粉炭の微粉末を2リットルの空ペットボトルに充填し、該ペットボトルに本発明の可搬粉粒体コンテナ用メス型カプラーをねじ込み固定する。ペットボトルを倒立し、可搬粉粒体コンテナ用カプラーの開口部に内側に、粉粒体排出管(内径3mm)、外側に搬送ガス排出管の同心二重管から成るカプラーオス型を差込、固定する。粉粒体排出管を押上げ、先端が多孔質プレートの開口部に到達し、更に、強く押込み内管が停止するまで押込む。エアーポンプを稼動し、空気流量をバルブで調整し、粉粒体排出管を上下し、スリットの位置を空間内に固定する。供給する空気流量と内管より空気と同伴される時間当たりの粉炭の流量を測定する。

【0026】

供給する空気流量と粉粒体排出管より排出される粉炭の流量を測定。

【表1】

搬粉粒体コンテナ用定量排出カプラーを取付けたボトル先端部で粉炭は流動し、排出空気流量増えるほど、空気と同伴される粉炭の流量は増加し、その関係はほぼ直線的に増加し空気流量が一定であれば、同伴される粉炭の流量も一定している。(図5)

【0027】

本発明の可搬粉粒体コンテナ用カプラーの別の形態としては、図6及び図7のようにメス型カプラーの多孔質プレート開口部(30)を、閉鎖手段(80)、例えば、弾性の強い菊割れラバーで封止し、搬送ガス管(P2)と粉粒体排出管(P1)が一体となったオス型カプラー(F)をメス型カプラー(M)に嵌合密着する。粉粒体排出管(P1)は中央部に1本(図6)或いは、分岐し、多孔質プレート(20)周辺部に複数の管が挿入可能な開口部(30‘)を保有し{図7}、その先端は角柱、円柱、多角柱、半円形、流線形あるいは、多角錐形等の形状を保有し、その先端近辺には1個以上のスリット(60)を開け、粉粒体排出管(P1)を押上げると、封止体(80)を押上げ、先端部は粉粒体空間(X)に入り込み、管外周は、開口部(30)の柔軟性のあるOリングが密着し、粉粒体(PW)が搬送ガス空間(Y)に漏れ落ちないような形状を保有する、メス型カプラー(F)とオス型カプラー(M)からなる構成のカプラーでもよく、本発明の目的を達成するカプラーであるならば、その構成は上記に限定されるものではない。

【産業上の利用可能性】

【0028】

図8は本発明のカプラーに粉炭を充填したボトルに取り付けた燃料供給装置、図9は、家畜用配合飼料を貯蔵したサイロの運搬車と運搬したサイロに本発明のカプラーを取付け、家畜のえさ台に一定量のえさを排出する装置、図10は、化学工場での反応タンク、粉末原料を定量添加する装置に取り付けた例である。このように、本発明の可搬粉粒体コンテナ用カプラーを使用すれば、粉粒体ハンドリングの手間や、漏洩等のトラブルを招かず、且つ、粉粒体では往々にしてトラブルの多い定量排出を可能とすることができる。

【図面の簡単な説明】

【0029】

【図1】従来の一実施形態における粉粒体の定量排出装置を示す図である。

【図2】可搬粉粒体コンテナに粉粒体を充填し、本発明のメス型カプラーをキャップとした図である。

【図3】本発明の可搬粉粒体コンテナ用カプラー例1の断面図である。

【図4】本発明の可搬粉粒体コンテナ用カプラー例1の断面図で搬送ガスの流れと流動層を表す。

【図5】搬送ガス流量と排出される粉炭の平均流量のグラフである。

【図6】本発明のメス型・オス型カプラー2例断面図と構成物である。

【図7】本発明のメス型・オス型カプラー3例断面図である。

【図8】本発明の使用例1を表す図である。

【図9】本発明の使用例2を表す図である。

【図10】本発明の使用例3を表す図である。

【符号の説明】

【0030】

C: コンテナ

F: メス型カプラー

M: オス型カプラー

G: 搬送ガス

PW: 粉粒体

V: 流量調整用バルブ

W: 流動層

P1: 粉粒体排出管

P2: 搬送ガス供給管

10: コンテナ接合部

20: 多孔質プレート

30: 多孔質プレート開口部

40: バルブ

50: 搬送ガス管・粉粒体搬送管接続開口部

60: スリット

70: 漏洩防止フィルム

80: 封鎖手段

【特許請求の範囲】

【請求項1】

粉粒体を充填した可搬性コンテナへの接続部を保有するカプラーであって、搬送ガス供給管、及び、1ヶ所以上のスリットを設け摺動可能な粉粒体排出管が密着接続する構造を有し、前記カプラー内部には開口部を設けた多孔質プレートが装着されており、前期開口部は封鎖手段により閉鎖されているカプラー。

【請求項2】

粉粒体を充填した可搬性コンテナへの接続部を保有するカプラーであって、その内部に開口部を設けた多孔質プレートを装着し、前期開口部は封鎖手段により、閉鎖されているメス型カプラーと、搬送ガス供給管、及び、1ヶ所以上のスリットを設けた摺動可能な粉粒体排出管が一体成形され、上記メス型カプラーに密着可能なオス型カプラーとからなり、メス型とオス型を接続後、前記粉粒体排出管は前期開口部に密接摺動可能な外周部を保有している請求項1のカプラー。

【請求項3】

金属、又は、プラスチックの微細線からなる網目構造の薄層を積層した構造、あるいは、空隙率の高いセラミック、金属、又は、プラスチックの多孔質材料、あるいは、これらの組み合わせからなる多孔質プレートを使用した請求項1乃至2のカプラー。

【請求項4】

粉粒体排出管が多孔質プレートの中央部、あるいは、周辺部に設けた前記開口部に摺動可能である請求項1乃至3のカプラー。

【請求項5】

前記開口部には柔軟性があり、耐磨耗性にすぐれた樹脂、又は、ゴムパッキングが装着されており、前記粉粒体排出管が摺動する時は、その接触面は密接し、対向する空間は密閉されている請求項1乃至4のカプラー。

【請求項6】

前記封鎖手段が、弾性体により圧接されたコーンバルブ、又は、菊割れラバーである請求項1ないし5のカプラー。

【請求項1】

粉粒体を充填した可搬性コンテナへの接続部を保有するカプラーであって、搬送ガス供給管、及び、1ヶ所以上のスリットを設け摺動可能な粉粒体排出管が密着接続する構造を有し、前記カプラー内部には開口部を設けた多孔質プレートが装着されており、前期開口部は封鎖手段により閉鎖されているカプラー。

【請求項2】

粉粒体を充填した可搬性コンテナへの接続部を保有するカプラーであって、その内部に開口部を設けた多孔質プレートを装着し、前期開口部は封鎖手段により、閉鎖されているメス型カプラーと、搬送ガス供給管、及び、1ヶ所以上のスリットを設けた摺動可能な粉粒体排出管が一体成形され、上記メス型カプラーに密着可能なオス型カプラーとからなり、メス型とオス型を接続後、前記粉粒体排出管は前期開口部に密接摺動可能な外周部を保有している請求項1のカプラー。

【請求項3】

金属、又は、プラスチックの微細線からなる網目構造の薄層を積層した構造、あるいは、空隙率の高いセラミック、金属、又は、プラスチックの多孔質材料、あるいは、これらの組み合わせからなる多孔質プレートを使用した請求項1乃至2のカプラー。

【請求項4】

粉粒体排出管が多孔質プレートの中央部、あるいは、周辺部に設けた前記開口部に摺動可能である請求項1乃至3のカプラー。

【請求項5】

前記開口部には柔軟性があり、耐磨耗性にすぐれた樹脂、又は、ゴムパッキングが装着されており、前記粉粒体排出管が摺動する時は、その接触面は密接し、対向する空間は密閉されている請求項1乃至4のカプラー。

【請求項6】

前記封鎖手段が、弾性体により圧接されたコーンバルブ、又は、菊割れラバーである請求項1ないし5のカプラー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−21859(P2006−21859A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−199987(P2004−199987)

【出願日】平成16年7月7日(2004.7.7)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月7日(2004.7.7)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【Fターム(参考)】

[ Back to top ]