可燃性ガスを発生する精錬剤を用いた精錬処理方法

【課題】精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行う。

【解決手段】本発明の精錬処理方法は、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる前に、非発生精錬剤の吹き込みを開始した後、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる。吐出口6の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替える。発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてさらに吐出口6の浸漬深さを200mmより大きくする。再び吐出口6の浸漬深さを50mm〜200mmとして発生精錬剤から非発生精錬剤に吹き込みを切り替える。切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶鉄中で1分以上吹き込むものである。

【解決手段】本発明の精錬処理方法は、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる前に、非発生精錬剤の吹き込みを開始した後、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる。吐出口6の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替える。発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてさらに吐出口6の浸漬深さを200mmより大きくする。再び吐出口6の浸漬深さを50mm〜200mmとして発生精錬剤から非発生精錬剤に吹き込みを切り替える。切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶鉄中で1分以上吹き込むものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可燃性ガスを発生する精錬剤を用いた精錬処理方法に関する。

【背景技術】

【0002】

従来より、溶銑を溶銑鍋や混銑車に装入して、溶銑の精錬処理する様々な技術が開発されている。このような精錬処理では、反応によって可燃性ガスを発生してしまう成分を含む精錬剤が使用されることがある。

特許文献1では、水と反応して可燃性のあるアセチレンガスを発生するカルシウムカーバイド(CaC2)を含む精錬剤が用いられており、この精錬剤を溶銑に添加後、溶銑の温度以下でH2Oを分離する物質の1種類以上をキャリヤーガスと共に吹き込むことによってスラグ中に残留するCaC2を低減させ、スラグを処理するときに可燃性ガスであるアセチレンガスが発生しないようにしている。

【0003】

また、特許文献2では、水と反応して可燃性のある水素ガスを発生するMgを含む精錬剤が用いられており、当該特許文献2では、少なくても1分間以上にわたりN2又はArなどの不活性ガスを少なくとも0.02Nm3/min/t以上の流量で流し、ランス先端から噴出するガスジェットの先端部が鍋底部に届く位置までランスを下げ、これにより、浸漬ランスの閉塞(吐出口詰り)を防ぐこととしている。

【0004】

この他にも、特許文献3〜7に示すように可燃性ガスが発生する精錬剤を用いて精錬を行う技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭57−014402号公報

【特許文献2】特開昭53−070020号公報

【特許文献3】特開昭53−086614号公報

【特許文献4】特開昭53−029216号公報

【特許文献5】特公昭57−025605号公報

【特許文献6】特開2010−095784号公報

【特許文献7】特開昭53−011113号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように特許文献1〜7には、可燃性ガスを発生する精錬剤を用いて精錬処理を行うことが開示されているものの、発生した可燃性ガスが、大気中に拡散され発火したり、集塵機で回収され集塵機の配管内で発火するといった不都合を回避する技術とはなっていない。現状、精錬剤から発生した可燃性ガスが大気中に放出されることを抑制しつつ精錬を行う技術は十分に開発されていないのが実情である。

【0007】

そこで、本発明は、上記問題点に鑑み、精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行うことができる可燃性ガスを発生する精錬処理方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明における課題解決のための技術的手段は、可燃性ガスが発生する精錬剤である発生精錬剤と可燃性ガスが発生しない精錬剤である非発生精錬剤と、吹き込み用ランスの吐出口から溶鉄に吹き込んで精錬する精錬処理方法において、前記吹き込み用ランスを溶鉄に浸漬させる際には、前記溶鉄表面よりも上方にて非発生精錬剤の吹き込みを開始し、その後、前記吹き込み用ランスの吐出口を溶鉄に浸漬させていき、前記溶鉄に対する吐出口の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替え、切り替え後の発生精錬剤の固気比を3kg/Nm3以上としたうえで、前記吐出口の浸漬深さを200mmより大きくし、前記吹き込み用ランスを溶鉄から抜き取るに際しては、前記吐出口の浸漬深さを50mm〜200mmとしたうえで、発生精錬剤から非発生精錬剤に吹き込みを切り替え、切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ前記溶鉄中で1分以上吹き込むようにすることを特徴とする。

【発明の効果】

【0009】

本発明の精錬処理方法によれば、精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行うことができる。

【図面の簡単な説明】

【0010】

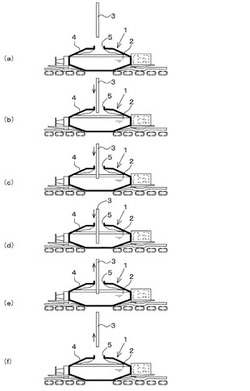

【図1】混銑車によって精錬を行う例を示す図である。

【図2】吹き込み用ランスの先端部分の断面を示す断面図である。

【図3】吐出口の浸漬深さの求め方を説明した図である。

【図4】発生精錬剤及び非発生精錬剤を供給する供給設備の図である。

【図5】固気比を求める実験の説明図である。

【図6】吹き込み用ランス内のCaC2の濃度とアセチレンガスの濃度との関係図である。

【図7】非発生精錬剤の吹き込み時間、残存した精錬剤中のCaC2の比率、固気比の関係を示した図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を、図面に基づき説明する。

一般的に、溶銑や溶鋼などの溶鉄は、様々な精錬剤を用いられて精錬処理が行われている。本発明は、精錬処理中に可燃性ガスを発生する精錬剤(以降、発生精錬剤と呼ぶ)を用いて溶鉄の精錬処理を行う方法を示したものである。

図1は、混銑車1における発生精錬剤を用いた精錬処理方法の一例を示したものである。なお、精錬処理に用いる設備は、混銑車に限定されず、溶銑鍋、溶鋼鍋、転炉のいずれであってもよい。

【0012】

混銑車1にて溶鉄2の精錬処理を行うには、図1(a)に示すように、混銑車1の上方に昇降可能なランス3、言い換えれば、上下動可能な精錬剤の吹き込み用のランス3を設置しておく。

そして、図1(b)に示すように、上方に設置した吹き込み用ランス3を徐々に下降させて、混銑車1の容器4の開口部5に挿入すると共に、吹き込み用ランス3の先端部に形成された吐出口6から精錬剤を溶鉄2の上方から溶鉄2に向けて吹き込む。このとき吹き込む精錬剤は、精錬処理中に可燃性ガスを発生しない精錬剤(以降、非発生精錬剤と呼ぶ)とされる。即ち、吹き込み用ランス3の吐出口6を溶鉄2に浸漬させる前に、非発生精錬剤の吹き込みを開始する。

【0013】

次に、図1(c)に示すように、さらに、吹き込み用ランス3を下降させて当該吹き込み用ランス3の吐出口6を溶鉄2に浸漬させ、溶鉄2に対する吐出口6の浸漬深さが所定値(50mm〜200mm)になった時点で、精錬剤の吹き込みを非発生精錬剤から発生精錬剤に切り替える。

図1(d)に示すように、発生精錬剤に切り替えた後、さらに、吹き込み用ランス3を下降させ浸漬深さを200mm以上とし、精錬処理を進める。

【0014】

そして、図1(e)に示すように、吹き込み用ランス3を溶鉄から抜き取る場合は、下降させている吹き込み用ランス3を上昇させていき、吐出口6の浸漬深さが所定値(50mm〜200mm)になった時点で、精錬剤の吹き込みを発生精錬剤から非発生精錬剤に切り替える。

図1(f)に示すように、非発生精錬剤へ切り替えた後は、吹き込み用ランス3を上昇させて溶鉄2から抜き、溶鉄2への非発生精錬剤の吹き込みを停止することによって、精錬処理を終了する。なお、発生精錬剤や非発生精錬剤を吹き込む際には、特開平06−212246号公報に示すようにキャリアガスも共に吹き込むこととしている。

【0015】

以下、本発明の精錬処理方法について詳しく説明する。

前述した如く、本発明の精錬処理は、精錬時に可燃性ガスを発生する精錬剤(発生精錬剤)を用いて、溶鉄の試練を行うものである。発生する可燃性ガスとしては、アセチレン、プロパン、メタン、水素などが該当し、これらは、空気中の爆発限界が10%以下のガス、或いは、爆発限界の上限界と下限界の差が20%以上のガスである。

【0016】

発生精錬剤は、精錬処理を行った時に含有する成分が大気などと反応して上述した可燃性ガスが発生してしまうものであり、具体的には、カルシウムカーバイド(CaC2)を含有するものである。カルシウムカーバイドは、CaC2+2H2O→C2H2+Ca(OH)2に示すように大気中の水分と反応してアセチレンガスが発生し、このアセチレンガスの爆発限界の下限値は2.5%である。

【0017】

このように、カルシウムカーバイドを含む発生精錬剤は、大気中の水分と反応してアセチレンガスを発生してしまうものであるが、特開昭53−11113号公報などに示されているように、例えば、脱硫反応の効率が高く精錬剤として優れているため、本発明の精錬処理でも用いている。

溶鉄の精錬処理を行うに際し、発生精錬剤に含まれるカルシウムカーバイドが大気(空気中)に触れると、大気中の水分と反応してアセチレンガスを発生してしまうため、本発明では、出来る限りカルシウムカーバイドが大気に触れない状況下で精錬処理を進めるようにしている。

【0018】

すなわち、図1(b)に示すように、吹き込み用ランス3の吐出口6が溶鉄の上方であって溶鉄2に浸漬させていない状態で、非発生精錬剤を吐出口6から吹き出すようにする。

その後、図1(c)に示すように、吹き込み用ランス3の吐出口6を溶鉄に浸漬させた後に、非発生精錬剤から発生精錬剤に吹き込みを切り替えることによって、発生精錬剤が大気に触れることなく溶鉄2中に吹き込むことが可能となる。

【0019】

なお、吹き込み用ランス3の吐出口6が溶鉄表面の上側にある状態では、精錬剤自体の吹き込みを行わず、溶鉄表面の上にある吐出口6を溶鉄に浸漬してから発生精錬剤などの精錬剤の吹き込みを開始するということが考えられる。しかしながら、この場合では、吐出口6を溶鉄2に浸漬させたときに、吐出口6内に溶鉄2が入り、吐出口6が詰まる虞がある。そのため、本発明のように、キャリアガスと共に非発生精錬剤などの精錬剤を吐出口6から予め放出させてから、吐出口6を溶鉄2に浸漬する必要がある。

【0020】

このように、吹き込み用ランス3の吐出口6を溶鉄2に浸漬させた状態で発生精錬剤を吹き込むと、発生精錬剤は大気に触れることはないと考えられるが、溶鉄2に対する吹き込み用ランス3の吐出口6の浸漬深さが余りにも浅い場合は、吹き込んだ精錬剤が吹き上がり、大気中に拡散してしまう可能性がある。

表1は、吐出口の浸漬深さと、精錬剤の吹き上がりとの関係を実験等によってまとめたものである。この実験では、実際に使用する精錬剤と同じカルシウムカーバイドを含む精錬剤を用いると共に、図2に示したように、吹き込み用ランス3も操業で用いるものと同じものを用いた。

【0021】

【表1】

【0022】

吹き込んだ精錬剤が溶鉄2中に入らず、溶鉄表面から精錬剤の吹き上がりが目視によって見られた場合は、吹き上がり有り(「有」)とし、吹き上がりが見られなかった場合は、吹き上がり無し(「無」)とした。なお、実験では、吹き上がりの有無を目視(肉眼)によって確認しているが、ビデオカメラで吹き込み状態を撮像して撮像した画像をモニタなどで確認してもよい。

【0023】

図2に示すように、吹き込み用ランス3は、例えば、耐火物によって構成された筒状であって、内部には長手方向(軸芯方向)に延びてキャリアガス及び精錬剤などが通る垂直供給路10と、この垂直供給路10から水平に連通してキャリアガス及び精錬剤などが通る水平供給路11とを備えている。

垂直供給路10及び水平供給路11とから構成される供給路12は、断面視でT字状となっている。水平供給路11の外側開放口(径方向の外壁に形成された開放口)が吐出口6とされ、吐出口6と溶鉄表面との垂直距離が浸漬深さである。吐出口6の大きさ(孔径)φは30〜50mmとされている。

【0024】

浸漬深さを求めるにあたっては、図3(a)に示すように、まず、精錬処理を開始する前(溶鉄表面が静止している状態)に吹き込み用ランス3の下端部3aを溶鉄表面に接触させ、接触時の吹き込み用ランス3の位置を浸漬深さを求める基準位置L1としておく。

図3(b)に示すように、吹き込み用ランス3を基準位置L1よりも溶鉄2側に下降させたときの下端部3aの下降位置L2、基準位置L1、下端部3aから吐出口6までの吐出間距離L3との関係(浸漬深さ=基準位置L1−下降位置L2+吐出間距離L3)から浸漬深さを求めることができる。これにより、吹き込み用ランス3の現在の下降位置を測定することによって精錬中であっても容易に浸漬深さを求めることができる。なお、吹き込み用ランス3などの位置測定は、非接触型のレーザ距離計などを用いてもよい。

【0025】

表1に示すように、吐出口6の浸漬深さが50mmよりも小さい場合は、キャリアガスの流量や精錬剤の吹込み速度を変更したとしても精錬剤の吹き上がりが見られた。即ち、吐出口6の浸漬深さが50mmよりも小さい場合、吐出口6と溶鉄表面までの距離が短いため、溶鉄2がキャリアガス等によって攪拌されて変動してしまうと(波打ちしてしまうと)、吐出口6が溶鉄表面に露出し、露出時に発生精錬剤が大気中に出てしまった(吹き上がる)と考えられる。或いは、溶鉄が攪拌によって変動しなかったとしても、吐出口6の浸漬深さが浅いために、吐出口6から出た発生精錬剤の全てが溶鉄2中に入らず、キャリアガスと共に溶鉄上部に吹き上がり、発生精錬剤が大気中に飛散した可能性もある。

【0026】

これから分かるように、本発明では、吐出口6の浸漬深さが50mm以上となったときに、発生精錬剤への吹き込みの切り替えを実施し、吐出口6の浸漬深さが50mm以上となったときに非発生精錬剤から発生精錬剤に吹き込みを切り替えるのがよい。

しかしながら、吐出口6の浸漬深さが200mm超え深くなった時点で切り替えると、吐出口6への静圧が高いため、切り替え時において溶鉄2が吐出口6内に浸入し吐出口6が詰まる可能性がある。それ故、精錬剤及びキャリアガスが持つ吹き出しの運動エネルギーが溶鉄の静圧よりも大きくなる状況下、即ち、実操業では吐出口6の浸漬深さが200mm以下であるときに吹き込みの切り替えを行う必要がある。また、非発生精錬剤から発生精錬剤に吹き込みを切り替えた直後は、キャリアガスの若干圧力変動があることからも、吐出口6への静圧が小さいとき(浸漬深さが200mm以下のとき)に吹き込みの切り替えを行うことが好ましい。

【0027】

つまり、本発明では、吹き込み用ランス3の吐出口を溶鉄に浸漬させる前に、非発生精錬剤の吹き込みを開始し、吹き込み用ランス3の吐出口6を溶鉄に浸漬させていき、吐出口6の浸漬深さを50mm〜200mmの範囲にあるときに非発生精錬剤から発生精錬剤に吹き込みを切り替えることとしている。

さて、溶鉄の精錬効率を高めるためには、溶鉄2を効率よく攪拌することが必要である。吹き込み用ランス3で精錬剤を吹き込むインジェクション方法では、吹き込み用ランス3(吐出口)の浸漬深さを深くすることによって攪拌力が高まり精錬効率の向上が期待できる。例えば、精錬処理の1つである脱硫処理では、「鉄鋼便覧第3版、第2巻、製銑、製鋼、8.転炉製鋼法、8.0一貫製鉄所における製鋼プロセスの現場、p11、丸善株式会社出版、1979年」や「下間ら: 鉄と鋼、51(1965)10、p1909』に記載の通り、ランスを溶銑になるべく浸漬することが望ましく、一般に溶銑深さの1/2〜3/4の深さが適当であること」が記載されている。

【0028】

そのため、本発明でも、発生精錬剤と溶鉄2との反応性を高めるため、図1(c)に示すように、吹き込み用ランス3を下降して吐出口6を深くしている。具体的には、発生精錬剤を吹き込むときの固気比を3kg/Nm3以上とした後、さらに、吐出口6の浸漬深さを200mmより大きくする。固気比とは、吹き込み用ランス3で吹き込んだ精錬剤の吹込み速度と、キャリアガス吹込み速度の比のことであり、精錬剤が発生精錬剤の場合、「固気比=発生精錬剤の吹き込み速度/キャリアガスの吹き込み速度」である。

【0029】

表2は、吐出口の浸漬深さと、吐出口の詰まりとの関係を実験等によってまとめたものである。

【0030】

【表2】

【0031】

吹き込み用ランス3の吐出口6を溶鉄2に浸漬させた状態で、精錬剤及びキャリアガスを吹込み中、キャリアガスの流量が急激に低下して0Nm3になった場合、吐出口6が詰まった(吐出口詰り「有」)とし、そうでない場合には、吐出口詰まり無しとした(吐出口詰り「無」)。

固気比が3kg/Nm3よりも小さい場合に、吐出口6の浸漬深さを200mmより大きくしてしまうと、吐出口6にかかる溶鉄の静圧が大きいため、吐出口6が詰まってしまう。つまり、固気比が3kg/Nm3よりも小さい場合は、発生精錬剤の吹込み速度が十分に上がっていない状況であり、この状況で吐出口6の浸漬深さを200mmよりも大きくしてしまいと、溶鉄の静圧に負けて、溶鉄2が吐出口6に入ってしまうことにより詰まりが生じると考えられる。一方、固気比を3kg/Nm3以上として、吐出口6の浸漬深さを200mmよりも大きくしたとしても吐出口6が詰まることはない。

【0032】

これから分かるように、本発明では、発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてから、さらに、吐出口6の浸漬深さを200mmより大きくして、溶鉄の精錬効率を向上している。

なお、精錬処理を行うにあたって、非発生精錬剤や発生精錬剤を吹き込むときのキャリアガスの流量を一定としておけば、発生精錬剤の吹き込み速度を監視するだけで、簡単に発生精錬剤を吹き込んだ時の固気比を算出することができ、吐出口6の浸漬深さを200mm以下にするタイミングを素早く決定することが可能となる。

【0033】

上述したように、吹き込み用ランス3を下降させて吐出口6の浸漬深さを200mmよりも大きくした後(図1(d))、発生精錬剤の吹き込みを終了する場合には、まず、吹き込み用ランス3を上昇させて吐出口6の浸漬深さを50mm〜200mmの範囲とし、この範囲内で吹き込みを発生精錬剤から非発生精錬剤に切り替える(図1(e))。

発生精錬剤の吹き込みを終了するために、吹き込みを非発生精錬剤に切り替えるときの吐出口6の浸漬深さが、200mmよりも深い場合は、上述したように、溶鉄の静圧が大きいため吐出口6が詰まる虞があり、50mmよりも浅い場合は、非発生精錬剤への切換が遅いため、上述したように、発生精錬剤が吹き上がってしまう。

【0034】

つまり、本発明では、吐出口6の浸漬深さを50mm〜200mmとして発生精錬剤から非発生精錬剤に吹き込みを切り替えることとしている。

発生精錬剤から非発生精錬剤への切り替えは、発生精錬剤の吹き込みを溶鉄内で終了させるだけでなく、吹き込みによって供給路12内に残存する発生精錬剤を溶鉄内に排出してクリーニングし、吹き込み用ランス3を溶鉄から抜いたときに、発生精錬剤が大気に触れないようにする目的でも実施する。そのため、発生精錬剤から非発生精錬剤に切り替え後における非発生精錬剤の量及び噴射時間をある程度確保しなければならない。

【0035】

本発明では、非発生精錬剤の固気比を3kg/Nm3以上とし、切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶鉄中で1分以上吹き込むこととしている。非発生精錬剤の固気比が3kg/Nm3以上であれば、非発生精錬剤の量が多くなると共に、供給路12内の発生精錬剤が溶鉄内に押し出され(洗い流される)、可燃性ガスの発生の原因となる成分の濃度を低下させることができ、クリーニング効果を高めることができる。

【0036】

一方、非発生精錬剤の固気比が3kg/Nm3未満であれば、クリーニング効果が低下し、十分に発生精錬剤を溶鉄内に排出することができない場合がある。

また、固気比を3kg/Nm3以上としたうえで、その非発生精錬剤の吹き込みを1分以上続ければ、供給路12内の発生精錬剤を溶鉄内に排出することができるが、吹き込み時間が短く1分未満であれば、供給路内に多くの発生精錬剤が残る可能性がある。

【0037】

非発生精錬剤の固気比及び吹き込み時間は、実験等によって求めたものである。

次に、この実験に関して詳しく説明する。

図4は、発生精錬剤と非発生精錬剤とを供給する供給設備を示したものである。この供給設備は実験でも用いられるが、実操業で用いられるものと同じ構成である。

図4に示すように、供給装置20は、発生精錬剤を入れる第1容器21と、この発生精錬剤とは別に非発生精錬剤を入れる第2容器21と、発生精錬剤や非発生精錬剤を溶鉄に供給するための吹き込み用ランス3とを備えていて、これら第1容器21、第2容器22及び吹き込み用ランス3は配管23によって連通状に接続されている。第1容器21の出側、第2容器22の出側、吹き込み用ランス3の入側などにはボール弁などの開閉弁24や可変弁26が接続されている。

【0038】

このような供給装置20では、配管23内に窒素などのキャリアガスを供給すると共に、所望の開閉弁24を開き可変弁26を調整することで、発生精錬剤や非発生精錬剤を吹き込み用ランス3から放出することができる。発生精錬剤の吹き込み終了や非発生精錬剤の吹き込みの終了は、各精錬剤に対応した容器の出側に接続した開閉弁24を閉鎖することによって行う。

【0039】

実験等では、まず、カルシウムカーバイドを含む発生精錬剤を用いて脱硫処理を行うこととし、吐出口6の浸漬深さが150mmの時に発生精錬剤から非発生精錬剤の切り替えを行う。なお、発生精錬剤から非発生精錬剤に切り替えるまでの精錬処理の条件は、本発明に規定した条件と同じとする。

図5(a)に示すように、非発生精錬剤に切り替え後は、吹き込み用ランス3を溶鉄から抜き出して吹き込みを停止して脱硫処理を終了した後、吐出口6を塞ぐ布(精錬剤採取用の布)25を巻き付ける。その後、図5(b)に示すように、キャリアガスのみを2分間流して配管23に残存する精錬剤を吐出口側へ案内する。なお、精錬剤を確実に採取するため、精錬剤採取用の布25は、材質がコーネックスから成るバグフィルター用の濾布を使用して、濾布は二重に吹き込み用ランス3に巻き付けた。このような脱硫処理と精錬剤採取とを6回繰り返し行い、採取した精錬剤は、平均で6.8gであり、最大で8.1gであった。

【0040】

この実験では、採取した精錬剤が全てカルシウムカーバイドであって、そのカルシウムカーバイドが水平供給路内で全て反応してアセチレンガスになったと仮定する。

詳しくは、図5(c)に示すように、吐出口6が地金30で塞がれていて且つ垂直供給路11と連通しておらず水平供給路11内は非常に空間の狭い密閉空間とし、しかも、この密閉空間に実験により採取した量の精錬剤Xが残っているとし、この精錬剤Xが全て可燃性ガスを発生するカルシウムカーバイドであると仮定する。この仮定は、密閉空間となった水平供給路11において、採取した精錬剤Xすなわちカルシウムカーバイドから最大量のアセチレンガスが発生したという極めて厳しい状況を意味する。

【0041】

このような状況下で、アセチレンガスの濃度を算出すると、精錬剤が平均の6.8gのときは5.28%であり、精錬剤が最大の81gのときは6.29%であり、いずれもアセチレンガスの爆発限界である2.5%を超えていることになり、アセチレンガスが爆発限界にならないようにする対策が必要であることが分かる。

ここで、吹き込み用ランス3内におけるカルシウムカーバイドの濃度と、アセチレンガスの濃度との関係をまとめると、図6に示すようになる。図6に示すように、吹き込み用ランス3内に残留した精錬剤中(残留精錬剤)に占めるカルシウムカーバイドの比率(カルシウムカーバイドの濃度)を0.2%以下にすれば、アセチレンガスの濃度を爆発限界(2.5%)以下に抑えることができる。

【0042】

図7は、非発生精錬剤(CaO)の吹き込み時間、残存した精錬剤中のカルシウムカーバイドの比率、非発生精錬剤の固気比との関係をまとめたものである。

図7に示すように、非発生精錬剤の吹き込み時間を1分以上とし且つ固気比を3.0kg/Nm3以上とすれば、残存した精錬剤中のカルシウムカーバイドの比率(濃度)を0.2%以下ににすることができ、カルシウムカーバイドのクリーニングを十分にすることがわかる。

【0043】

表3、4は、本発明の発生精錬剤を用いた精錬処理を行った実施例と、本発明の精錬処理とは異なる方法で精錬処理を行った比較例とをまとめたものである。

【0044】

【表3】

【0045】

【表4】

【0046】

実施例及び比較例において、精錬処理として溶銑(溶鉄)の脱硫を混銑車1で行い、その溶鉄量(溶銑量)は260〜320tonとした。脱硫処理前の溶銑(溶鉄)の[S]は、0.010〜0.030質量%とし、脱硫処理後の溶銑の[S]は0.001〜0.005質量%とした。実施例及び比較例では、説明の便宜上、溶鉄のことを溶銑として説明する。

【0047】

発生精錬剤として、主に、カルシウムカーバイド(CaC2)が75〜85質量%、Free−CaOが5〜20質量%を含有しているものを使用した。なお、発生精錬剤には、この他にもSiO2、Fe2O3、Al2O3などが微量含まれている。非発生精錬剤としてCaOが94〜98質量%、MgOが0〜1質量%を含むものを使用した。

溶銑温度は、1270〜1450℃とし、精錬剤と共に吹き込むキャリアガスは窒素ガスで、キャリアガスの吹き込みの流量は11〜15Nm3/minとした。

【0048】

また、発生精錬剤の吹き込み速度は40〜110kg/minとし、非発生精錬剤の吹き込み速度は40〜600kg/minとした。吹き込み用ランス3は、Al2O3が70〜80質量%、SiO2が17〜27質量%、その他、CaO等を含む耐火物から構成されたものを用いた。吹き込み用ランス3は、図2に示したように、吐出口6が2つ有るものを使用し、互いの吐出口6の位置は対向するタイプ、即ち、180度対角型のものを用いた。吐出口6の浸漬深さは、最大で1500mmとした。アセチレンの分析方法は、ガスクロマトグラフィーを用いた。分析装置は、YANACO社製でキャリアガスとして窒素を用いた。

【0049】

脱硫処理後の[S](S濃度)は、0.005質量%以下とした。特開2007−51350号公報に示されているように、低硫鋼の製造のためには、溶銑の段階で脱硫処理を実施することが一般的であり、硫黄濃度を0.004〜0.005質量%まで低下させている。これから分かるように、低硫鋼種製造時には、溶銑の段階で[S]を0.005質量%以下まで低減させることは一般的なことである。

【0050】

表3、4に示す実施例及び比較例において、キャリアガスの流量が0Nm3/minになった場合、上述した表2と同様に吐出口6が詰まったとして、吐出口6の詰まり「有」とし、そうでない場合は、吐出口6の詰まり「無」とした。なお、精錬処理中に吐出口6の詰りが発生すると、精錬処理を中断して、吐出口6を洗浄する必要がある。このため、処理中断による処理時間の延長などの問題が発生する。また、発生精錬剤を吹き込み中に吐出口6に詰まった場合、吹き込み用ランス3中に発生精錬剤が残ってしまう。この状態で、吐出口6の詰まりを解消するために固化した溶銑を酸素で洗浄(溶解)することは難しい。

【0051】

実施例及び比較例において、溶銑(吐出口6)から精錬剤の吹き上がりが目視によって見られた場合は、吹き上がり「有」とし、吹き上がりが見られなかった場合は、吹き上がり「無」とした。吹き上がりを無くすことによって可燃性のあるアセチレンガスの発生を防止することができる。

実施例1〜14に示すように、非発生精錬剤の吹き込み開始は、溶銑表面から200mm上方の位置(溶銑表面+200mm)で行っていて、吹き込み用ランス3の吐出口6を溶銑に浸漬させる前に非発生精錬剤の吹き込みを開始しているため、吐出口6の詰まりは無かった。

【0052】

また、実施例では、第2ステップの欄に示すように、吐出口6の浸漬深さが50mm〜200mmの時に非発生精錬剤から発生精錬剤に吹き込みを切り替えているため、精錬剤の吹き上がり及び吐出口6の詰まりが無かった。実施例では、第3ステップの欄に示すように、切り替え後、発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてから、吐出口6の浸漬深さを200mmより大きくしているため、吐出口6の詰まりが無かった。

【0053】

実施例では、第4ステップの欄に示すように、吐出口6の浸漬深さを50mm〜200mmとしてから、発生精錬剤から非発生精錬剤に吹き込みを切り替えているため、精錬剤の吹き上がり及び吐出口6の詰まりが無かった。さらに、切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶銑中で1分以上吹き込んでいるため、吹き込み用ランス3内に残留した精錬剤中(残留精錬剤)に占めるカルシウムカーバイドの濃度(CaC2濃度の欄)を0.2%以下にすることができた。

【0054】

一方、比較例15や16では、非発生精錬剤の吹き込み開始を、溶銑表面から下方へ100mmの位置で行ったり(溶銑表面−100mm)、溶銑表面から下方へ150mmの位置で行っている(溶銑表面−150mm)。即ち、比較例では、吹き込み用ランス3の吐出口6を溶銑に浸漬後に非発生精錬剤の吹き込み開始を行っているため、吐出口6の詰まりが発生した。

【0055】

比較例17〜19では、非発生精錬剤から発生精錬剤に吹き込みを切り替えるとき(切り替え時)の吐出口6の浸漬深さが50mm未満であり浅いため、精錬剤の吹き上がりが発生した。また、比較例20〜22では、切り替え時の吐出口6の浸漬深さが200mmよりも大きく深いため、吐出口6の詰まりが発生した。

比較例23及び24では、切り替え後、発生精錬剤を吹き込むときの固気比が3kg/Nm3未満の状態で吐出口6の浸漬深さを200mm以上としているため吐出口6の詰まりが発生した。また、比較例25及び26では、切り替え後、発生精錬剤を吹き込むとき

の固気比は3kg/Nm3以上であるが、吐出口6の浸漬深さを200mm以上と深くしなかったため、脱硫処理が効率よく進まず、脱硫処理後の[S]が規定である0.005質量%以下にすることができなかった。

【0056】

比較例27及び28では、吐出口6の浸漬深さが200mmよりも大きい深い位置で、発生精錬剤から非発生精錬剤に吹き込みを切り替えているため、吐出口6の詰まりが発生した。また、比較例29〜31では、吐出口6の浸漬深さが50mm未満で浅い位置で、発生精錬剤から非発生精錬剤に吹き込みを切り替えているため、精錬剤の吹き出しが発生した。

【0057】

比較例32では、切り替え後の非発生精錬剤の吹き込み時間は1分以上であるものの固気比が3kg/Nm3未満であるため、吹き込み用ランス3内に残留した精錬剤中に占めるカルシウムカーバイドの濃度を0.2%以下にすることができなかった。比較例33では、切り替え後の非発生精錬剤の固気比が3kg/Nm3以上であるものの吹き込み時間が1分未満であるため、吹き込み用ランス3内に残留した精錬剤中に占めるカルシウムカーバイドの濃度を0.2%以下にすることができなかった。

【0058】

以上、本発明によれば、非発生精錬剤の吹き込み開始のタイミング、非発生精錬剤から発生精錬剤に切り替えるタイミング、吐出口6を深くするときの非発生精錬剤の固気比、発生精錬剤から非発生精錬剤に切り替えるタイミング、非発生精錬剤の吹き込み時間及び固気比を適正にすることによって、精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行うことができるようになる。

【0059】

なお、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

例えば、上記の実施形態は、溶銑の精錬処理における精錬剤の吹き込み方法を規定したものであるため、精錬する対象物が変わっても(溶鋼であっても)、同様の効果を得ることができる。また、溶鉄を入れる容器4が混銑車1から溶銑鍋、溶鋼鍋、転炉などに変わっても同様の効果を得ることができる。精錬処理は、吹き込み用ランス3を用いて行うものであれば、当然に脱硫処理に限定されない。

【0060】

また、可燃性ガスを発生する精錬剤としてカルシウムカーバイドを含む精錬剤を例にとり説明したが、当然にカルシウムカーバイドに限定されず、カルシウムカーバイドとは異なる成分で可燃性ガスが発生してしまう精錬剤であればどのようなものであってもよい。

また、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な値を採用している。

【符号の説明】

【0061】

1 混銑車

2 溶鉄

3 吹き込み用ランス

3a 下端部

4 容器

5 開口部

6 吐出口

10 垂直供給路

11 水平供給路

12 供給路

20 供給装置

21 第1容器

22 第2容器

23 配管

24 開閉弁

25 精錬剤採取用の布

26 可変弁

L1 準位置

L2 下降位置

L3 吐出間距離

【技術分野】

【0001】

本発明は、可燃性ガスを発生する精錬剤を用いた精錬処理方法に関する。

【背景技術】

【0002】

従来より、溶銑を溶銑鍋や混銑車に装入して、溶銑の精錬処理する様々な技術が開発されている。このような精錬処理では、反応によって可燃性ガスを発生してしまう成分を含む精錬剤が使用されることがある。

特許文献1では、水と反応して可燃性のあるアセチレンガスを発生するカルシウムカーバイド(CaC2)を含む精錬剤が用いられており、この精錬剤を溶銑に添加後、溶銑の温度以下でH2Oを分離する物質の1種類以上をキャリヤーガスと共に吹き込むことによってスラグ中に残留するCaC2を低減させ、スラグを処理するときに可燃性ガスであるアセチレンガスが発生しないようにしている。

【0003】

また、特許文献2では、水と反応して可燃性のある水素ガスを発生するMgを含む精錬剤が用いられており、当該特許文献2では、少なくても1分間以上にわたりN2又はArなどの不活性ガスを少なくとも0.02Nm3/min/t以上の流量で流し、ランス先端から噴出するガスジェットの先端部が鍋底部に届く位置までランスを下げ、これにより、浸漬ランスの閉塞(吐出口詰り)を防ぐこととしている。

【0004】

この他にも、特許文献3〜7に示すように可燃性ガスが発生する精錬剤を用いて精錬を行う技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭57−014402号公報

【特許文献2】特開昭53−070020号公報

【特許文献3】特開昭53−086614号公報

【特許文献4】特開昭53−029216号公報

【特許文献5】特公昭57−025605号公報

【特許文献6】特開2010−095784号公報

【特許文献7】特開昭53−011113号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このように特許文献1〜7には、可燃性ガスを発生する精錬剤を用いて精錬処理を行うことが開示されているものの、発生した可燃性ガスが、大気中に拡散され発火したり、集塵機で回収され集塵機の配管内で発火するといった不都合を回避する技術とはなっていない。現状、精錬剤から発生した可燃性ガスが大気中に放出されることを抑制しつつ精錬を行う技術は十分に開発されていないのが実情である。

【0007】

そこで、本発明は、上記問題点に鑑み、精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行うことができる可燃性ガスを発生する精錬処理方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は、次の手段を講じた。

即ち、本発明における課題解決のための技術的手段は、可燃性ガスが発生する精錬剤である発生精錬剤と可燃性ガスが発生しない精錬剤である非発生精錬剤と、吹き込み用ランスの吐出口から溶鉄に吹き込んで精錬する精錬処理方法において、前記吹き込み用ランスを溶鉄に浸漬させる際には、前記溶鉄表面よりも上方にて非発生精錬剤の吹き込みを開始し、その後、前記吹き込み用ランスの吐出口を溶鉄に浸漬させていき、前記溶鉄に対する吐出口の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替え、切り替え後の発生精錬剤の固気比を3kg/Nm3以上としたうえで、前記吐出口の浸漬深さを200mmより大きくし、前記吹き込み用ランスを溶鉄から抜き取るに際しては、前記吐出口の浸漬深さを50mm〜200mmとしたうえで、発生精錬剤から非発生精錬剤に吹き込みを切り替え、切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ前記溶鉄中で1分以上吹き込むようにすることを特徴とする。

【発明の効果】

【0009】

本発明の精錬処理方法によれば、精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行うことができる。

【図面の簡単な説明】

【0010】

【図1】混銑車によって精錬を行う例を示す図である。

【図2】吹き込み用ランスの先端部分の断面を示す断面図である。

【図3】吐出口の浸漬深さの求め方を説明した図である。

【図4】発生精錬剤及び非発生精錬剤を供給する供給設備の図である。

【図5】固気比を求める実験の説明図である。

【図6】吹き込み用ランス内のCaC2の濃度とアセチレンガスの濃度との関係図である。

【図7】非発生精錬剤の吹き込み時間、残存した精錬剤中のCaC2の比率、固気比の関係を示した図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を、図面に基づき説明する。

一般的に、溶銑や溶鋼などの溶鉄は、様々な精錬剤を用いられて精錬処理が行われている。本発明は、精錬処理中に可燃性ガスを発生する精錬剤(以降、発生精錬剤と呼ぶ)を用いて溶鉄の精錬処理を行う方法を示したものである。

図1は、混銑車1における発生精錬剤を用いた精錬処理方法の一例を示したものである。なお、精錬処理に用いる設備は、混銑車に限定されず、溶銑鍋、溶鋼鍋、転炉のいずれであってもよい。

【0012】

混銑車1にて溶鉄2の精錬処理を行うには、図1(a)に示すように、混銑車1の上方に昇降可能なランス3、言い換えれば、上下動可能な精錬剤の吹き込み用のランス3を設置しておく。

そして、図1(b)に示すように、上方に設置した吹き込み用ランス3を徐々に下降させて、混銑車1の容器4の開口部5に挿入すると共に、吹き込み用ランス3の先端部に形成された吐出口6から精錬剤を溶鉄2の上方から溶鉄2に向けて吹き込む。このとき吹き込む精錬剤は、精錬処理中に可燃性ガスを発生しない精錬剤(以降、非発生精錬剤と呼ぶ)とされる。即ち、吹き込み用ランス3の吐出口6を溶鉄2に浸漬させる前に、非発生精錬剤の吹き込みを開始する。

【0013】

次に、図1(c)に示すように、さらに、吹き込み用ランス3を下降させて当該吹き込み用ランス3の吐出口6を溶鉄2に浸漬させ、溶鉄2に対する吐出口6の浸漬深さが所定値(50mm〜200mm)になった時点で、精錬剤の吹き込みを非発生精錬剤から発生精錬剤に切り替える。

図1(d)に示すように、発生精錬剤に切り替えた後、さらに、吹き込み用ランス3を下降させ浸漬深さを200mm以上とし、精錬処理を進める。

【0014】

そして、図1(e)に示すように、吹き込み用ランス3を溶鉄から抜き取る場合は、下降させている吹き込み用ランス3を上昇させていき、吐出口6の浸漬深さが所定値(50mm〜200mm)になった時点で、精錬剤の吹き込みを発生精錬剤から非発生精錬剤に切り替える。

図1(f)に示すように、非発生精錬剤へ切り替えた後は、吹き込み用ランス3を上昇させて溶鉄2から抜き、溶鉄2への非発生精錬剤の吹き込みを停止することによって、精錬処理を終了する。なお、発生精錬剤や非発生精錬剤を吹き込む際には、特開平06−212246号公報に示すようにキャリアガスも共に吹き込むこととしている。

【0015】

以下、本発明の精錬処理方法について詳しく説明する。

前述した如く、本発明の精錬処理は、精錬時に可燃性ガスを発生する精錬剤(発生精錬剤)を用いて、溶鉄の試練を行うものである。発生する可燃性ガスとしては、アセチレン、プロパン、メタン、水素などが該当し、これらは、空気中の爆発限界が10%以下のガス、或いは、爆発限界の上限界と下限界の差が20%以上のガスである。

【0016】

発生精錬剤は、精錬処理を行った時に含有する成分が大気などと反応して上述した可燃性ガスが発生してしまうものであり、具体的には、カルシウムカーバイド(CaC2)を含有するものである。カルシウムカーバイドは、CaC2+2H2O→C2H2+Ca(OH)2に示すように大気中の水分と反応してアセチレンガスが発生し、このアセチレンガスの爆発限界の下限値は2.5%である。

【0017】

このように、カルシウムカーバイドを含む発生精錬剤は、大気中の水分と反応してアセチレンガスを発生してしまうものであるが、特開昭53−11113号公報などに示されているように、例えば、脱硫反応の効率が高く精錬剤として優れているため、本発明の精錬処理でも用いている。

溶鉄の精錬処理を行うに際し、発生精錬剤に含まれるカルシウムカーバイドが大気(空気中)に触れると、大気中の水分と反応してアセチレンガスを発生してしまうため、本発明では、出来る限りカルシウムカーバイドが大気に触れない状況下で精錬処理を進めるようにしている。

【0018】

すなわち、図1(b)に示すように、吹き込み用ランス3の吐出口6が溶鉄の上方であって溶鉄2に浸漬させていない状態で、非発生精錬剤を吐出口6から吹き出すようにする。

その後、図1(c)に示すように、吹き込み用ランス3の吐出口6を溶鉄に浸漬させた後に、非発生精錬剤から発生精錬剤に吹き込みを切り替えることによって、発生精錬剤が大気に触れることなく溶鉄2中に吹き込むことが可能となる。

【0019】

なお、吹き込み用ランス3の吐出口6が溶鉄表面の上側にある状態では、精錬剤自体の吹き込みを行わず、溶鉄表面の上にある吐出口6を溶鉄に浸漬してから発生精錬剤などの精錬剤の吹き込みを開始するということが考えられる。しかしながら、この場合では、吐出口6を溶鉄2に浸漬させたときに、吐出口6内に溶鉄2が入り、吐出口6が詰まる虞がある。そのため、本発明のように、キャリアガスと共に非発生精錬剤などの精錬剤を吐出口6から予め放出させてから、吐出口6を溶鉄2に浸漬する必要がある。

【0020】

このように、吹き込み用ランス3の吐出口6を溶鉄2に浸漬させた状態で発生精錬剤を吹き込むと、発生精錬剤は大気に触れることはないと考えられるが、溶鉄2に対する吹き込み用ランス3の吐出口6の浸漬深さが余りにも浅い場合は、吹き込んだ精錬剤が吹き上がり、大気中に拡散してしまう可能性がある。

表1は、吐出口の浸漬深さと、精錬剤の吹き上がりとの関係を実験等によってまとめたものである。この実験では、実際に使用する精錬剤と同じカルシウムカーバイドを含む精錬剤を用いると共に、図2に示したように、吹き込み用ランス3も操業で用いるものと同じものを用いた。

【0021】

【表1】

【0022】

吹き込んだ精錬剤が溶鉄2中に入らず、溶鉄表面から精錬剤の吹き上がりが目視によって見られた場合は、吹き上がり有り(「有」)とし、吹き上がりが見られなかった場合は、吹き上がり無し(「無」)とした。なお、実験では、吹き上がりの有無を目視(肉眼)によって確認しているが、ビデオカメラで吹き込み状態を撮像して撮像した画像をモニタなどで確認してもよい。

【0023】

図2に示すように、吹き込み用ランス3は、例えば、耐火物によって構成された筒状であって、内部には長手方向(軸芯方向)に延びてキャリアガス及び精錬剤などが通る垂直供給路10と、この垂直供給路10から水平に連通してキャリアガス及び精錬剤などが通る水平供給路11とを備えている。

垂直供給路10及び水平供給路11とから構成される供給路12は、断面視でT字状となっている。水平供給路11の外側開放口(径方向の外壁に形成された開放口)が吐出口6とされ、吐出口6と溶鉄表面との垂直距離が浸漬深さである。吐出口6の大きさ(孔径)φは30〜50mmとされている。

【0024】

浸漬深さを求めるにあたっては、図3(a)に示すように、まず、精錬処理を開始する前(溶鉄表面が静止している状態)に吹き込み用ランス3の下端部3aを溶鉄表面に接触させ、接触時の吹き込み用ランス3の位置を浸漬深さを求める基準位置L1としておく。

図3(b)に示すように、吹き込み用ランス3を基準位置L1よりも溶鉄2側に下降させたときの下端部3aの下降位置L2、基準位置L1、下端部3aから吐出口6までの吐出間距離L3との関係(浸漬深さ=基準位置L1−下降位置L2+吐出間距離L3)から浸漬深さを求めることができる。これにより、吹き込み用ランス3の現在の下降位置を測定することによって精錬中であっても容易に浸漬深さを求めることができる。なお、吹き込み用ランス3などの位置測定は、非接触型のレーザ距離計などを用いてもよい。

【0025】

表1に示すように、吐出口6の浸漬深さが50mmよりも小さい場合は、キャリアガスの流量や精錬剤の吹込み速度を変更したとしても精錬剤の吹き上がりが見られた。即ち、吐出口6の浸漬深さが50mmよりも小さい場合、吐出口6と溶鉄表面までの距離が短いため、溶鉄2がキャリアガス等によって攪拌されて変動してしまうと(波打ちしてしまうと)、吐出口6が溶鉄表面に露出し、露出時に発生精錬剤が大気中に出てしまった(吹き上がる)と考えられる。或いは、溶鉄が攪拌によって変動しなかったとしても、吐出口6の浸漬深さが浅いために、吐出口6から出た発生精錬剤の全てが溶鉄2中に入らず、キャリアガスと共に溶鉄上部に吹き上がり、発生精錬剤が大気中に飛散した可能性もある。

【0026】

これから分かるように、本発明では、吐出口6の浸漬深さが50mm以上となったときに、発生精錬剤への吹き込みの切り替えを実施し、吐出口6の浸漬深さが50mm以上となったときに非発生精錬剤から発生精錬剤に吹き込みを切り替えるのがよい。

しかしながら、吐出口6の浸漬深さが200mm超え深くなった時点で切り替えると、吐出口6への静圧が高いため、切り替え時において溶鉄2が吐出口6内に浸入し吐出口6が詰まる可能性がある。それ故、精錬剤及びキャリアガスが持つ吹き出しの運動エネルギーが溶鉄の静圧よりも大きくなる状況下、即ち、実操業では吐出口6の浸漬深さが200mm以下であるときに吹き込みの切り替えを行う必要がある。また、非発生精錬剤から発生精錬剤に吹き込みを切り替えた直後は、キャリアガスの若干圧力変動があることからも、吐出口6への静圧が小さいとき(浸漬深さが200mm以下のとき)に吹き込みの切り替えを行うことが好ましい。

【0027】

つまり、本発明では、吹き込み用ランス3の吐出口を溶鉄に浸漬させる前に、非発生精錬剤の吹き込みを開始し、吹き込み用ランス3の吐出口6を溶鉄に浸漬させていき、吐出口6の浸漬深さを50mm〜200mmの範囲にあるときに非発生精錬剤から発生精錬剤に吹き込みを切り替えることとしている。

さて、溶鉄の精錬効率を高めるためには、溶鉄2を効率よく攪拌することが必要である。吹き込み用ランス3で精錬剤を吹き込むインジェクション方法では、吹き込み用ランス3(吐出口)の浸漬深さを深くすることによって攪拌力が高まり精錬効率の向上が期待できる。例えば、精錬処理の1つである脱硫処理では、「鉄鋼便覧第3版、第2巻、製銑、製鋼、8.転炉製鋼法、8.0一貫製鉄所における製鋼プロセスの現場、p11、丸善株式会社出版、1979年」や「下間ら: 鉄と鋼、51(1965)10、p1909』に記載の通り、ランスを溶銑になるべく浸漬することが望ましく、一般に溶銑深さの1/2〜3/4の深さが適当であること」が記載されている。

【0028】

そのため、本発明でも、発生精錬剤と溶鉄2との反応性を高めるため、図1(c)に示すように、吹き込み用ランス3を下降して吐出口6を深くしている。具体的には、発生精錬剤を吹き込むときの固気比を3kg/Nm3以上とした後、さらに、吐出口6の浸漬深さを200mmより大きくする。固気比とは、吹き込み用ランス3で吹き込んだ精錬剤の吹込み速度と、キャリアガス吹込み速度の比のことであり、精錬剤が発生精錬剤の場合、「固気比=発生精錬剤の吹き込み速度/キャリアガスの吹き込み速度」である。

【0029】

表2は、吐出口の浸漬深さと、吐出口の詰まりとの関係を実験等によってまとめたものである。

【0030】

【表2】

【0031】

吹き込み用ランス3の吐出口6を溶鉄2に浸漬させた状態で、精錬剤及びキャリアガスを吹込み中、キャリアガスの流量が急激に低下して0Nm3になった場合、吐出口6が詰まった(吐出口詰り「有」)とし、そうでない場合には、吐出口詰まり無しとした(吐出口詰り「無」)。

固気比が3kg/Nm3よりも小さい場合に、吐出口6の浸漬深さを200mmより大きくしてしまうと、吐出口6にかかる溶鉄の静圧が大きいため、吐出口6が詰まってしまう。つまり、固気比が3kg/Nm3よりも小さい場合は、発生精錬剤の吹込み速度が十分に上がっていない状況であり、この状況で吐出口6の浸漬深さを200mmよりも大きくしてしまいと、溶鉄の静圧に負けて、溶鉄2が吐出口6に入ってしまうことにより詰まりが生じると考えられる。一方、固気比を3kg/Nm3以上として、吐出口6の浸漬深さを200mmよりも大きくしたとしても吐出口6が詰まることはない。

【0032】

これから分かるように、本発明では、発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてから、さらに、吐出口6の浸漬深さを200mmより大きくして、溶鉄の精錬効率を向上している。

なお、精錬処理を行うにあたって、非発生精錬剤や発生精錬剤を吹き込むときのキャリアガスの流量を一定としておけば、発生精錬剤の吹き込み速度を監視するだけで、簡単に発生精錬剤を吹き込んだ時の固気比を算出することができ、吐出口6の浸漬深さを200mm以下にするタイミングを素早く決定することが可能となる。

【0033】

上述したように、吹き込み用ランス3を下降させて吐出口6の浸漬深さを200mmよりも大きくした後(図1(d))、発生精錬剤の吹き込みを終了する場合には、まず、吹き込み用ランス3を上昇させて吐出口6の浸漬深さを50mm〜200mmの範囲とし、この範囲内で吹き込みを発生精錬剤から非発生精錬剤に切り替える(図1(e))。

発生精錬剤の吹き込みを終了するために、吹き込みを非発生精錬剤に切り替えるときの吐出口6の浸漬深さが、200mmよりも深い場合は、上述したように、溶鉄の静圧が大きいため吐出口6が詰まる虞があり、50mmよりも浅い場合は、非発生精錬剤への切換が遅いため、上述したように、発生精錬剤が吹き上がってしまう。

【0034】

つまり、本発明では、吐出口6の浸漬深さを50mm〜200mmとして発生精錬剤から非発生精錬剤に吹き込みを切り替えることとしている。

発生精錬剤から非発生精錬剤への切り替えは、発生精錬剤の吹き込みを溶鉄内で終了させるだけでなく、吹き込みによって供給路12内に残存する発生精錬剤を溶鉄内に排出してクリーニングし、吹き込み用ランス3を溶鉄から抜いたときに、発生精錬剤が大気に触れないようにする目的でも実施する。そのため、発生精錬剤から非発生精錬剤に切り替え後における非発生精錬剤の量及び噴射時間をある程度確保しなければならない。

【0035】

本発明では、非発生精錬剤の固気比を3kg/Nm3以上とし、切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶鉄中で1分以上吹き込むこととしている。非発生精錬剤の固気比が3kg/Nm3以上であれば、非発生精錬剤の量が多くなると共に、供給路12内の発生精錬剤が溶鉄内に押し出され(洗い流される)、可燃性ガスの発生の原因となる成分の濃度を低下させることができ、クリーニング効果を高めることができる。

【0036】

一方、非発生精錬剤の固気比が3kg/Nm3未満であれば、クリーニング効果が低下し、十分に発生精錬剤を溶鉄内に排出することができない場合がある。

また、固気比を3kg/Nm3以上としたうえで、その非発生精錬剤の吹き込みを1分以上続ければ、供給路12内の発生精錬剤を溶鉄内に排出することができるが、吹き込み時間が短く1分未満であれば、供給路内に多くの発生精錬剤が残る可能性がある。

【0037】

非発生精錬剤の固気比及び吹き込み時間は、実験等によって求めたものである。

次に、この実験に関して詳しく説明する。

図4は、発生精錬剤と非発生精錬剤とを供給する供給設備を示したものである。この供給設備は実験でも用いられるが、実操業で用いられるものと同じ構成である。

図4に示すように、供給装置20は、発生精錬剤を入れる第1容器21と、この発生精錬剤とは別に非発生精錬剤を入れる第2容器21と、発生精錬剤や非発生精錬剤を溶鉄に供給するための吹き込み用ランス3とを備えていて、これら第1容器21、第2容器22及び吹き込み用ランス3は配管23によって連通状に接続されている。第1容器21の出側、第2容器22の出側、吹き込み用ランス3の入側などにはボール弁などの開閉弁24や可変弁26が接続されている。

【0038】

このような供給装置20では、配管23内に窒素などのキャリアガスを供給すると共に、所望の開閉弁24を開き可変弁26を調整することで、発生精錬剤や非発生精錬剤を吹き込み用ランス3から放出することができる。発生精錬剤の吹き込み終了や非発生精錬剤の吹き込みの終了は、各精錬剤に対応した容器の出側に接続した開閉弁24を閉鎖することによって行う。

【0039】

実験等では、まず、カルシウムカーバイドを含む発生精錬剤を用いて脱硫処理を行うこととし、吐出口6の浸漬深さが150mmの時に発生精錬剤から非発生精錬剤の切り替えを行う。なお、発生精錬剤から非発生精錬剤に切り替えるまでの精錬処理の条件は、本発明に規定した条件と同じとする。

図5(a)に示すように、非発生精錬剤に切り替え後は、吹き込み用ランス3を溶鉄から抜き出して吹き込みを停止して脱硫処理を終了した後、吐出口6を塞ぐ布(精錬剤採取用の布)25を巻き付ける。その後、図5(b)に示すように、キャリアガスのみを2分間流して配管23に残存する精錬剤を吐出口側へ案内する。なお、精錬剤を確実に採取するため、精錬剤採取用の布25は、材質がコーネックスから成るバグフィルター用の濾布を使用して、濾布は二重に吹き込み用ランス3に巻き付けた。このような脱硫処理と精錬剤採取とを6回繰り返し行い、採取した精錬剤は、平均で6.8gであり、最大で8.1gであった。

【0040】

この実験では、採取した精錬剤が全てカルシウムカーバイドであって、そのカルシウムカーバイドが水平供給路内で全て反応してアセチレンガスになったと仮定する。

詳しくは、図5(c)に示すように、吐出口6が地金30で塞がれていて且つ垂直供給路11と連通しておらず水平供給路11内は非常に空間の狭い密閉空間とし、しかも、この密閉空間に実験により採取した量の精錬剤Xが残っているとし、この精錬剤Xが全て可燃性ガスを発生するカルシウムカーバイドであると仮定する。この仮定は、密閉空間となった水平供給路11において、採取した精錬剤Xすなわちカルシウムカーバイドから最大量のアセチレンガスが発生したという極めて厳しい状況を意味する。

【0041】

このような状況下で、アセチレンガスの濃度を算出すると、精錬剤が平均の6.8gのときは5.28%であり、精錬剤が最大の81gのときは6.29%であり、いずれもアセチレンガスの爆発限界である2.5%を超えていることになり、アセチレンガスが爆発限界にならないようにする対策が必要であることが分かる。

ここで、吹き込み用ランス3内におけるカルシウムカーバイドの濃度と、アセチレンガスの濃度との関係をまとめると、図6に示すようになる。図6に示すように、吹き込み用ランス3内に残留した精錬剤中(残留精錬剤)に占めるカルシウムカーバイドの比率(カルシウムカーバイドの濃度)を0.2%以下にすれば、アセチレンガスの濃度を爆発限界(2.5%)以下に抑えることができる。

【0042】

図7は、非発生精錬剤(CaO)の吹き込み時間、残存した精錬剤中のカルシウムカーバイドの比率、非発生精錬剤の固気比との関係をまとめたものである。

図7に示すように、非発生精錬剤の吹き込み時間を1分以上とし且つ固気比を3.0kg/Nm3以上とすれば、残存した精錬剤中のカルシウムカーバイドの比率(濃度)を0.2%以下ににすることができ、カルシウムカーバイドのクリーニングを十分にすることがわかる。

【0043】

表3、4は、本発明の発生精錬剤を用いた精錬処理を行った実施例と、本発明の精錬処理とは異なる方法で精錬処理を行った比較例とをまとめたものである。

【0044】

【表3】

【0045】

【表4】

【0046】

実施例及び比較例において、精錬処理として溶銑(溶鉄)の脱硫を混銑車1で行い、その溶鉄量(溶銑量)は260〜320tonとした。脱硫処理前の溶銑(溶鉄)の[S]は、0.010〜0.030質量%とし、脱硫処理後の溶銑の[S]は0.001〜0.005質量%とした。実施例及び比較例では、説明の便宜上、溶鉄のことを溶銑として説明する。

【0047】

発生精錬剤として、主に、カルシウムカーバイド(CaC2)が75〜85質量%、Free−CaOが5〜20質量%を含有しているものを使用した。なお、発生精錬剤には、この他にもSiO2、Fe2O3、Al2O3などが微量含まれている。非発生精錬剤としてCaOが94〜98質量%、MgOが0〜1質量%を含むものを使用した。

溶銑温度は、1270〜1450℃とし、精錬剤と共に吹き込むキャリアガスは窒素ガスで、キャリアガスの吹き込みの流量は11〜15Nm3/minとした。

【0048】

また、発生精錬剤の吹き込み速度は40〜110kg/minとし、非発生精錬剤の吹き込み速度は40〜600kg/minとした。吹き込み用ランス3は、Al2O3が70〜80質量%、SiO2が17〜27質量%、その他、CaO等を含む耐火物から構成されたものを用いた。吹き込み用ランス3は、図2に示したように、吐出口6が2つ有るものを使用し、互いの吐出口6の位置は対向するタイプ、即ち、180度対角型のものを用いた。吐出口6の浸漬深さは、最大で1500mmとした。アセチレンの分析方法は、ガスクロマトグラフィーを用いた。分析装置は、YANACO社製でキャリアガスとして窒素を用いた。

【0049】

脱硫処理後の[S](S濃度)は、0.005質量%以下とした。特開2007−51350号公報に示されているように、低硫鋼の製造のためには、溶銑の段階で脱硫処理を実施することが一般的であり、硫黄濃度を0.004〜0.005質量%まで低下させている。これから分かるように、低硫鋼種製造時には、溶銑の段階で[S]を0.005質量%以下まで低減させることは一般的なことである。

【0050】

表3、4に示す実施例及び比較例において、キャリアガスの流量が0Nm3/minになった場合、上述した表2と同様に吐出口6が詰まったとして、吐出口6の詰まり「有」とし、そうでない場合は、吐出口6の詰まり「無」とした。なお、精錬処理中に吐出口6の詰りが発生すると、精錬処理を中断して、吐出口6を洗浄する必要がある。このため、処理中断による処理時間の延長などの問題が発生する。また、発生精錬剤を吹き込み中に吐出口6に詰まった場合、吹き込み用ランス3中に発生精錬剤が残ってしまう。この状態で、吐出口6の詰まりを解消するために固化した溶銑を酸素で洗浄(溶解)することは難しい。

【0051】

実施例及び比較例において、溶銑(吐出口6)から精錬剤の吹き上がりが目視によって見られた場合は、吹き上がり「有」とし、吹き上がりが見られなかった場合は、吹き上がり「無」とした。吹き上がりを無くすことによって可燃性のあるアセチレンガスの発生を防止することができる。

実施例1〜14に示すように、非発生精錬剤の吹き込み開始は、溶銑表面から200mm上方の位置(溶銑表面+200mm)で行っていて、吹き込み用ランス3の吐出口6を溶銑に浸漬させる前に非発生精錬剤の吹き込みを開始しているため、吐出口6の詰まりは無かった。

【0052】

また、実施例では、第2ステップの欄に示すように、吐出口6の浸漬深さが50mm〜200mmの時に非発生精錬剤から発生精錬剤に吹き込みを切り替えているため、精錬剤の吹き上がり及び吐出口6の詰まりが無かった。実施例では、第3ステップの欄に示すように、切り替え後、発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてから、吐出口6の浸漬深さを200mmより大きくしているため、吐出口6の詰まりが無かった。

【0053】

実施例では、第4ステップの欄に示すように、吐出口6の浸漬深さを50mm〜200mmとしてから、発生精錬剤から非発生精錬剤に吹き込みを切り替えているため、精錬剤の吹き上がり及び吐出口6の詰まりが無かった。さらに、切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶銑中で1分以上吹き込んでいるため、吹き込み用ランス3内に残留した精錬剤中(残留精錬剤)に占めるカルシウムカーバイドの濃度(CaC2濃度の欄)を0.2%以下にすることができた。

【0054】

一方、比較例15や16では、非発生精錬剤の吹き込み開始を、溶銑表面から下方へ100mmの位置で行ったり(溶銑表面−100mm)、溶銑表面から下方へ150mmの位置で行っている(溶銑表面−150mm)。即ち、比較例では、吹き込み用ランス3の吐出口6を溶銑に浸漬後に非発生精錬剤の吹き込み開始を行っているため、吐出口6の詰まりが発生した。

【0055】

比較例17〜19では、非発生精錬剤から発生精錬剤に吹き込みを切り替えるとき(切り替え時)の吐出口6の浸漬深さが50mm未満であり浅いため、精錬剤の吹き上がりが発生した。また、比較例20〜22では、切り替え時の吐出口6の浸漬深さが200mmよりも大きく深いため、吐出口6の詰まりが発生した。

比較例23及び24では、切り替え後、発生精錬剤を吹き込むときの固気比が3kg/Nm3未満の状態で吐出口6の浸漬深さを200mm以上としているため吐出口6の詰まりが発生した。また、比較例25及び26では、切り替え後、発生精錬剤を吹き込むとき

の固気比は3kg/Nm3以上であるが、吐出口6の浸漬深さを200mm以上と深くしなかったため、脱硫処理が効率よく進まず、脱硫処理後の[S]が規定である0.005質量%以下にすることができなかった。

【0056】

比較例27及び28では、吐出口6の浸漬深さが200mmよりも大きい深い位置で、発生精錬剤から非発生精錬剤に吹き込みを切り替えているため、吐出口6の詰まりが発生した。また、比較例29〜31では、吐出口6の浸漬深さが50mm未満で浅い位置で、発生精錬剤から非発生精錬剤に吹き込みを切り替えているため、精錬剤の吹き出しが発生した。

【0057】

比較例32では、切り替え後の非発生精錬剤の吹き込み時間は1分以上であるものの固気比が3kg/Nm3未満であるため、吹き込み用ランス3内に残留した精錬剤中に占めるカルシウムカーバイドの濃度を0.2%以下にすることができなかった。比較例33では、切り替え後の非発生精錬剤の固気比が3kg/Nm3以上であるものの吹き込み時間が1分未満であるため、吹き込み用ランス3内に残留した精錬剤中に占めるカルシウムカーバイドの濃度を0.2%以下にすることができなかった。

【0058】

以上、本発明によれば、非発生精錬剤の吹き込み開始のタイミング、非発生精錬剤から発生精錬剤に切り替えるタイミング、吐出口6を深くするときの非発生精錬剤の固気比、発生精錬剤から非発生精錬剤に切り替えるタイミング、非発生精錬剤の吹き込み時間及び固気比を適正にすることによって、精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行うことができるようになる。

【0059】

なお、今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

例えば、上記の実施形態は、溶銑の精錬処理における精錬剤の吹き込み方法を規定したものであるため、精錬する対象物が変わっても(溶鋼であっても)、同様の効果を得ることができる。また、溶鉄を入れる容器4が混銑車1から溶銑鍋、溶鋼鍋、転炉などに変わっても同様の効果を得ることができる。精錬処理は、吹き込み用ランス3を用いて行うものであれば、当然に脱硫処理に限定されない。

【0060】

また、可燃性ガスを発生する精錬剤としてカルシウムカーバイドを含む精錬剤を例にとり説明したが、当然にカルシウムカーバイドに限定されず、カルシウムカーバイドとは異なる成分で可燃性ガスが発生してしまう精錬剤であればどのようなものであってもよい。

また、今回開示された実施形態において、明示的に開示されていない事項、例えば、運転条件や操業条件、各種パラメータ、構成物の寸法、重量、体積などは、当業者が通常実施する範囲を逸脱するものではなく、通常の当業者であれば、容易に想定することが可能な値を採用している。

【符号の説明】

【0061】

1 混銑車

2 溶鉄

3 吹き込み用ランス

3a 下端部

4 容器

5 開口部

6 吐出口

10 垂直供給路

11 水平供給路

12 供給路

20 供給装置

21 第1容器

22 第2容器

23 配管

24 開閉弁

25 精錬剤採取用の布

26 可変弁

L1 準位置

L2 下降位置

L3 吐出間距離

【特許請求の範囲】

【請求項1】

可燃性ガスが発生する精錬剤である発生精錬剤と可燃性ガスが発生しない精錬剤である非発生精錬剤と、吹き込み用ランスの吐出口から溶鉄に吹き込んで精錬する精錬処理方法において、

前記吹き込み用ランスを溶鉄に浸漬させる際には、

前記溶鉄表面よりも上方にて非発生精錬剤の吹き込みを開始し、その後、前記吹き込み用ランスの吐出口を溶鉄に浸漬させていき、

前記溶鉄に対する吐出口の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替え、

切り替え後の発生精錬剤の固気比を3kg/Nm3以上としたうえで、前記吐出口の浸漬深さを200mmより大きくし、

前記吹き込み用ランスを溶鉄から抜き取るに際しては、

前記吐出口の浸漬深さを50mm〜200mmとしたうえで、発生精錬剤から非発生精錬剤に吹き込みを切り替え、

切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ前記溶鉄中で1分以上吹き込むようにする

ことを特徴とする可燃性ガスを発生する精錬剤を用いた精錬処理方法。

【請求項1】

可燃性ガスが発生する精錬剤である発生精錬剤と可燃性ガスが発生しない精錬剤である非発生精錬剤と、吹き込み用ランスの吐出口から溶鉄に吹き込んで精錬する精錬処理方法において、

前記吹き込み用ランスを溶鉄に浸漬させる際には、

前記溶鉄表面よりも上方にて非発生精錬剤の吹き込みを開始し、その後、前記吹き込み用ランスの吐出口を溶鉄に浸漬させていき、

前記溶鉄に対する吐出口の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替え、

切り替え後の発生精錬剤の固気比を3kg/Nm3以上としたうえで、前記吐出口の浸漬深さを200mmより大きくし、

前記吹き込み用ランスを溶鉄から抜き取るに際しては、

前記吐出口の浸漬深さを50mm〜200mmとしたうえで、発生精錬剤から非発生精錬剤に吹き込みを切り替え、

切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ前記溶鉄中で1分以上吹き込むようにする

ことを特徴とする可燃性ガスを発生する精錬剤を用いた精錬処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−95978(P2013−95978A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241341(P2011−241341)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]