可燃性ガス検出器、可燃性ガス検出器の製造方法、及び可燃性ガス検出器を搭載した燃料電池システム

【課題】低消費電力で、低ノイズであり、高速応答で、かつ小型化を図ることが可能となる可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムを提供する。

【解決手段】可燃性ガスを検出するための可燃性ガス検出器であって、

前記可燃性ガスと反応する触媒1と、

前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴って変位する可撓体で構成された第1の変位手段2と、

前記第1の変位手段における可撓体の変位によって切り替わる電気接点3、4と、を有する構成とする。

【解決手段】可燃性ガスを検出するための可燃性ガス検出器であって、

前記可燃性ガスと反応する触媒1と、

前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴って変位する可撓体で構成された第1の変位手段2と、

前記第1の変位手段における可撓体の変位によって切り替わる電気接点3、4と、を有する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可燃性ガスを検出するための可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムに関するものである。

【背景技術】

【0002】

燃料電池など水素利用技術の開発が進むにつれ、これらのシステムをより安全に制御するために、可燃性ガスセンサの重要性が増している。

例えば、水素は空気中で4〜75%の濃度であれば、爆発することが知られている。

システムの故障により、可燃性ガスが外部に漏れ出した際や、システムの運転上パージ(掃気)動作が必要な場合には、爆発濃度領域内には、着火源が近づかないようにする必要がある。

最近では、車載用や家庭用定置型だけでなく、従来の2次電池の代替としてのモバイル機器用の小型燃料電池の開発も進み、可燃性ガスセンサは、ますます、小型化、低消費電力化が求められている。

【0003】

従来、可燃性ガスセンサには、様々なものが開発され、市販されてきた。

これらは、吸着式、接触燃焼式、気体熱伝導式の大きく3つに分類され、ガス種や検出領域、応答速度などによって使い分けられる。

これらのうち、吸着式可燃性ガスセンサは、金属酸化物半導体(酸化スズ)などの表面にガスが吸着した際の、電気抵抗の変化や体積膨張を測定するものである。

また、接触燃焼式可燃性ガスセンサは、触媒(白金線など)表面でのガスの接触燃焼による温度上昇に伴う抵抗値変化を測定するものである。

また、気体熱伝導式可燃性ガスセンサは、ガスの熱伝導度の差による発熱体(白金コイルなど)の温度変化に伴う電気抵抗の変化を測定するものである。

【0004】

従来において、これらの可燃性ガスセンサを小型化、低消費電力化するため、半導体加工技術を利用した開発が進められてきている。

半導体加工技術は、シリコンウェハなどを材料としてLSIなどを作製するための微細加工技術である。

これを構造体を作製するために利用する、いわゆるMEMS(micro electro mechanical systems)技術の開発が盛んに行われており、自動車の加速度センサなどで既に実用化されている。

【0005】

半導体加工技術を利用して、可燃性ガスセンサを小型化した例の一つとして、非特許文献1が挙げられる。

このセンサは、吸着式のセンサで、Siで作製したカンチレバー上にパラジウム膜を形成したものである。

このセンサでは、パラジウム膜に可燃性ガスが吸着すると、膨張し、カンチレバーがたわむ。

このたわみを、カンチレバーに設けられた電極と基板上の電極との間の静電容量の変化によって検出する。

【0006】

また、接触燃焼式の可燃性ガスセンサとしては、例えば特許文献1に示されるように、触媒材と熱電変換素子を併せて設けるようにしたものが提案されている。

このセンサでは、可燃性ガスと触媒材との接触反応による発熱を、熱電変換効果により、電圧信号に変換し、これを検出信号としている。

さらに、このようなセンサについて、特許文献2では、半導体加工技術を用いて、さらなる小型化を図るようにした技術が開示されている。

【0007】

触媒存在下で、水素と酸素が触れると以下の反応により、触媒燃焼が起こり、水が生成される。

【0008】

この反応における25℃でのギブスの自由エネルギー変化は−237.2kJ/molで、これが触媒燃焼熱となる。

温度によって変形する材料としては、従来、形状記憶やバイメタルが良く知られている。

形状記憶合金には、TiNi合金などがあり、所定の温度以上で予め記憶された形状に変形する。

一方、バイメタルは、熱膨張率が異なる2枚の金属板を張り合わせて構成される。

温度の変化によって曲がり方が変化する性質を利用して、温度計や温度調節装置などに利用される。微細加工を用いたバイメタルの例としては、リレーを作製した特許文献3やバルブを作成した非特許文献2などがある。

【0009】

バイメタル材料の片持ち梁構造の温度とひずみの関係は非特許文献3によって以下のように示されている。

まず、厚さt1、長さlの第1層と、厚さt2、長さlの第2層からなるバイメタルの温度がΔT上昇したときの曲率ρ、先端の変位yは、以下の式で表される。

【0010】

ただし、E1、E2は各層の縦弾性係数、α1、α2は各層の熱膨張係数である。表1にさまざまな材料の代表的な物性値を示す。第1層、第2層の材料を適切に選択することで、温度差が生じた際に所望のひずみが得られるバイメタルを設計することができる。

【0011】

【表1】

【0012】

同様に、バイメタル材料がカンチレバーではなくダイヤフラム上に形成されている場合の温度とひずみの関係は、非特許文献2によって以下のように示されている。ダイヤフラムの内半径(変位しない部分)をb、外半径をaとすると、

【0013】

ただし、νはダイヤフラムのポアッソン比、Kyは境界条件によって決まる定数である。

ここで、

【0014】

である。

一方、小型の電気機器に搭載するエネルギー源として、小型の燃料電池が注目されている。

燃料電池が小型電気機器の駆動源として有用な理由に体積当たり、重量当たりの供給可能なエネルギー量が従来のリチウムイオン2次電池に比べて、数倍から十倍近くであることが挙げられる。

特に、大きな出力を得るための燃料電池には、水素を燃料に使用するのが最適である。しかし、水素は常温で気体であり、小型の燃料タンクの中に高密度に水素を貯蔵するための技術が必要である。

【0015】

このような水素を貯蔵するための技術として、つぎのような方法が知られている。

第一の方法は、水素を圧縮して高圧ガスとして保存する方法である。

タンク内のガスの圧力を200気圧にすると体積水素密度は18mg/cm3程度となる。

第二の方法は、水素を低温にして、液体として貯蔵する方法である。

水素を液化するためには、大きなエネルギーが必要であること、また、液体水素が自然気化して、漏れだしてしまうことが問題であるが、高密度な保存が可能である。

第三の方法は、水素吸蔵合金を使用して水素を貯蔵する方法である。

この方法では、水素吸蔵合金の比重が大きいため、重量ベースでは、2wt%程度の水素しか吸蔵できず、燃料タンクが重たくなってしまうという問題点があるが、体積ベースでの吸蔵量は大きいので、小型化には有効である。

【0016】

一方、固体高分子型燃料電池の発電は以下の様にして行われる。

高分子電解質膜には、パーフルオロスルホン酸系の陽イオン交換樹脂がよく用いられる。

例えば、このような膜としては、デュポン社のナフィオンなどがよく知られている。

固体高分子電解質膜を、白金などの触媒を担持した一対の多孔質電極、すなわち、燃料極と酸化剤極とで狭持した膜電極複合体が発電セルとなる。

この発電セルに対して、酸化剤極には酸化剤を、燃料極には燃料極を供給することにより、高分子電解質膜中をプロトンが移動し、発電が行われる。

【0017】

燃料電池においては、燃料が漏れた際の安全対策として、例えば特許文献4ではつぎのような提案がなされている。

すなわち、燃料が漏洩した場合に燃料電池本体に燃料の供給を遮断する遮断手段を設け、この遮断動作を燃料検知センサの検出動作と連動させるようにした安全対策が図られている。

また、燃料電池の燃料検知手段としては、燃料電池の発電特性の低下から検知する方法、燃料がガスである場合には付臭材やヘリウムなどの検出物質を混入させる方法、等が試みられてきた。

また、燃料の遮断手段には電磁弁などが用いられていた。

【0018】

また、小型の燃料電池は燃料を循環させずに、出口を閉じた状態で消費された燃料分を燃料タンクから供給する方式(デッドエンド方式)がよく用いられる。しかしながら、この方法では、電解質膜を透過して窒素や水蒸気などの不純ガスが燃料流路中に蓄積され、時間とともに発電特性が低下するという課題がある。そこで、デッドエンド方式の燃料電池では、蓄積した不純ガスを排出するため、掃気(パージ)動作がしばしば行われる。パージ動作のON/OFF切り替えは、時間や燃料電池の出力、燃料流路内のガス濃度によって制御されていた。

【特許文献1】特開2003−156461号公報

【特許文献2】特開2005−300522号公報

【特許文献3】特開2000−246676号公報

【特許文献4】特開平8−315847号公報

【非特許文献1】D.R.Baselt et al.,Sensors and Actuators B 88(2003)120−131

【非特許文献2】H.Jerman,J.Micromech.Microeng.4(1994)210−216

【非特許文献3】S.Timoshenko,J.Opt.Soc.Am., 11(1925)233−255

【発明の開示】

【発明が解決しようとする課題】

【0019】

しかしながら、上記した従来の可燃性ガスを検出するためのガスセンサにおいては、つぎのような問題を有している。

例えば、吸着式のガスセンサは、常温では、非常に安定性、応答性が悪く、この応答性を改善するために、ヒーターで素子を温めておく方法がよく用いられる。しかしながら、ヒーターを使用すると、待機中も発熱体に常に電気を流しつづける必要があり、センサの消費電力が大きくなるという問題が生じる。

また、気体熱伝導式可燃性ガスセンサは、検出濃度が高濃度であるため、数%程度の濃度を検出するものには適さない。

また、待機中も発熱体に常に電気を流しつづける必要があり、センサの消費電力が大きくなるという問題が生じる。

また、従来の吸着式、接触燃焼式、気体熱伝導式等による可燃性ガスセンサは、電圧や電気抵抗の変化をアナログ信号として検出していたため、ノイズに弱かった。

さらには、検出信号の処理回路の小型化が難しく、また、常に電力を使用しているものが多かった。

また、従来の上記可燃性ガス検出器では、小型化が十分でなく、また、消費電力も小さくないため、小型電気機器用の燃料電池に用いるには、システムが大型化し、あるいは余分なエネルギーが必要となるという問題を有していた。

【0020】

本発明は、上記課題に鑑み、低消費電力で、低ノイズであり、高速応答で、かつ小型化を図ることが可能となる可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムの提供を目的とするものである。

【課題を解決するための手段】

【0021】

本発明は、上記課題を解決するため、つぎのように構成した可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムを提供するものである。

本発明の可燃性ガス検出器は、

前記可燃性ガスと反応する触媒と、

前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴って変位する可撓体で構成された第1の変位手段と、

前記第1の変位手段における可撓体の変位によって切り替わる電気接点と、

を有することを特徴とする。

また、本発明の可燃性ガス検出器は、前記触媒が、白金を含む材料で構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記第1の変位手段における可撓体が、ダイヤフラム、またはカンチレバーであることを特徴とする。

また、本発明の可燃性ガス検出器は、前記ダイヤフラム、またはカンチレバーが、熱膨張率の異なる複数の材料の張り合わせ、または形状記憶合金によって構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記ダイヤフラム、またはカンチレバーが、前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴い、前記可燃性ガスを吸着して膨張する変位手段によって構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記ダイヤフラムが、前記触媒と前記電気接点との間に、前記可燃性ガスを透過しない隔壁を構成していることを特徴とする。

また、本発明の可燃性ガス検出器は、前記第1の変位手段と前記触媒との間に、熱伝導部材を有することを特徴とする。

また、本発明の可燃性ガス検出器は、前記電気接点の間隔が、前記可燃性ガスの消炎距離よりも短く、かつ

前記電気接点から前記可撓体外縁までの最短距離が、前記可燃性ガスの消炎距離よりも長いことを特徴とする。

また、本発明の可燃性ガス検出器は、前記第1の変位手段における可撓体とは温度によって逆方向に変位する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と断熱層を介して配設されていることを特徴とする。

また、本発明の可燃性ガス検出器は、触媒を備えず、前記第1の変位手段と温度による同じ変位特性を有する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と同方向に変位可能に配設されていることを特徴とする。

また、本発明の可燃性ガス検出器は、上記したいずれかに記載の可燃性ガス検出器によって構成された第1の可燃性ガス検出器と、

触媒を備えず、温度によって変位する可撓体で構成され、該可撓体の変位によって切り替わる電気接点を有する第2の可燃性ガス検出器と、

を備え、前記第1の可燃性ガス検出器と前記第2の可燃性ガス検出器とが並設され、または重ねて配置されていることを特徴とする。

また、本発明の可燃性ガス検出器は、上記したいずれかに記載の可燃性ガス検出器が、複数配置して構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記複数の検出器における可撓体は、長さ、幅、または厚さのいずれかが、それぞれ異なることを特徴とする。

また、本発明の可燃性ガス検出器は、前記複数の検出器における触媒は、種類、量、または設置位置のいずれかが、それぞれ異なることを特徴とする。

また、本発明の燃性ガス検出器の製造方法は、

基板に形成された絶縁断熱層上に、下部電極を形成する工程と、

前記下部電極を含む前記絶縁断熱層上に、支持層を含む犠牲層を形成する工程と、

前記支持層を含む犠牲層上に、上部電極を形成する工程と、

前記上部電極を含む前記犠牲層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に触媒層を形成した後、前記犠牲層をエッチングして上記バイメタル上層と下層とによるカンチレバーをリリースし、該カンチレバーに上部電極を形成する一方、前記基板の絶縁断熱層上に下部電極を形成する工程と、

を有することを特徴とする。

また、本発明の可燃性ガス検出器の製造方法は、

第1基板に形成された絶縁断熱層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に、触媒層を形成する工程と、

前記第1基板における前記触媒層が形成された面の反対面側をエッチングした後、エッチングされずに残された面上に上部電極層を形成する工程と、

第2基板を準備し、該第2基板をエッチングして該第2基板の両端側に支持層を形成し、該支持層に挟まれた領域に下部電極層を形成する工程と、

前記上部電極層の形成された第1基板と、下部電極層の形成された第2基板とを、これら上部電極層と下部電極層とを対向させて張り合せる工程と、

を有することを特徴とする。

また、本発明の燃料電池システムは、上記したいずれかに記載の可燃性ガス検出器、あるいは上記したいずれかに記載の可燃性ガス検出器の製造方法によって製造された可燃性ガス検出器を有することを特徴とする。

【発明の効果】

【0022】

本発明によれば、低消費電力で、低ノイズであり、高速応答で、かつ小型化を図ることが可能となる可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムを実現することができる。

【発明を実施するための最良の形態】

【0023】

つぎに、本発明の実施の形態における可燃性ガス検出器について説明する。

(第1の実施の形態)

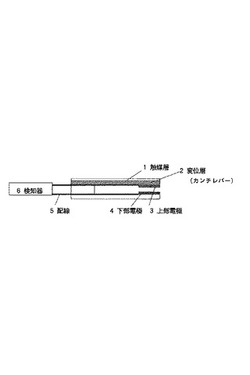

第1の実施の形態においては、可撓体にカンチレバーを用いた可燃性ガス検出器の構成例について説明する。

図1に、本実施の形態における可燃性ガス検出器を説明するための側断面図を示す。また、図2にその上面図を示す。

本実施の形態における可燃性ガス検出器は、触媒層1、変位層(カンチレバー)2、上部電極3、下部電極4、配線5、検知器6によって構成される。

ここで、触媒層1は、例えば水素を検出ガスとした場合には、これを構成する材料として白金が適している。また、検出雰囲気中に一酸化炭素が含まれる場合には、白金とルテニウムの化合物を使用することで、触媒が一酸化炭素によって被毒されるのを防ぐことができる。

【0024】

触媒層1に検出ガスが接触すると、雰囲気中の酸素と反応することで、触媒燃焼が起き、発熱が起こる。

この発熱により変位層(カンチレバー)2が対向する電極が近づくように変位する。

この変位するメカニズムは、例えば、変位層としてパラジウム膜などを使用すると、発熱により水素が吸着しやすくなり、膜が膨張することを利用できる。

その他としては、変位層として、TiNi合金などの形状記憶合金を使用し、所定の温度以上になると、変位するように記憶させておくこともできる。

また、別の方法としては、変位層として、温度膨張率の異なる2種の膜を張り合わせたバイメタルを構成することで、温度上昇に伴うひずみを生じさせることもできる。

この際、バイメタル材料の一方を触媒層1と兼ねてもよい。

また、カンチレバー2は、前記変位する材料のみからなっていてもよいし、さらに構造を保持するための基板を有していてもよい。

【0025】

カンチレバーが発熱に伴って、一定量以上ひずむと、カンチレバー2の上部電極3と対向する下部電極4が接触し、検知器6に通電信号が伝えられる。これにより、水素濃度が一定値を超えたことが分かる。

この際、カンチレバー上の上部電極3は、専用の部材から成っていてもよいし、カンチレバーの基板や、変位層を兼ねていてもよい。

水素濃度が再び検出濃度以下になると、触媒部での発熱が押さえられ、カンチレバーが元に戻ることで、電極同士が離れる。

対向する2つの電極間の距離を可燃性ガスの消炎距離より狭くしたり、電極からカンチレバー外縁までの距離を可燃性ガスの消炎距離より長く設定しておくと、接点の接触に伴う着火の恐れがなくさらに安全性が高まる。

例えば、可燃性ガスが水素の場合には、消炎距離は、0.6mmである。

【0026】

次に、本実施の形態の他の応用形態を示す。

前述した可燃性ガス検出器は、所定のガス濃度以上になると、上部電極3と対向する下部電極4が接触することで電気接点がONになるものであった。

これに対して、図3及び図4に示すように、逆に、所定の温度以上で上記電気接点がOFFになるように構成することも可能である。

図3及び図4に、上記応用形態の可燃性ガス検出器の構成例を説明するための側断面図を示す。

図3は、内部応力などを利用して、予めカンチレバーを撓ませて、電極を接触させておき、所定の温度以上で電気接点がOFFになるようにした構成例である。また、図4は予め電極パッド間のギャップをなくしておき、所定の温度以上で電気接点がOFFになるようにした構成例である。

いずれの場合においても、温度の上昇と共に、対向する電極が離れる方向に変位層が変位する。

【0027】

また、電極層を図5に示すように構成することも可能である。

この場合、カンチレバー上の上部電極3は、基板上で2つの下部電極4を接続するように変位する。

このような電極配置を用いることで、カンチレバー上に配線を施す必要がなくなり、作製プロセスを簡略化することができる。

また、図6の上面図に示すように、触媒層1とカンチレバー2とを離して設置しておくことも可能である。

この場合、触媒層とカンチレバー上の変位層との間は熱伝導性の高い部材11で接続されていることが好ましい。

【0028】

また、前記可燃性ガス検出器を複数個配置して使用することも可能である。

これにより、センサの信頼度を向上させたり、濃度の空間分布を知ることができる。

更には、カンチレバーごとに検出濃度を変えるため、図7に示すように、カンチレバーの長さの異なるものを複数個配置するようにしてもよい。

このように構成することで、それぞれの検出濃度が異なるため、単一の素子では、ON/OFFのみの検出となるが、長さの異なるものを複数個配置したことにより濃度範囲を離散的に知ることができる。

カンチレバーごとに検出濃度を変えるための構成例としては、以上のカンチレバーの長さを変える他に、幅や厚さ、材質、触媒の種類、量、あるいは触媒位置などを変えることによっても可能である。

【0029】

以上による可燃性ガス検出器は、環境温度の変化によっても、カンチレバーが変位する。

そこで、以下に示すように構成することで、外部環境温度の変化を補正することができる。

図8に、外部環境温度の変化を補正するようにした第1の構成例を説明するための側断面図を示す。

第1の構成例は、図8に示すように、第2の変位層8を触媒層1とは断熱層7を介して配置するものである。

その際、この第2の変位層8は温度によって、第1の変位層とは逆の方向に変位するようにする。

このようにすることで、触媒燃焼の熱は、断熱層7によって伝わらないため変位しないが、外部環境温度には、第1の変位層とは逆方向に撓わもうとするため、変位をキャンセルすることができる。

【0030】

次に、図9に、外部環境温度の変化を補正するようにした第2の構成例を説明するための側断面図を示す。

第2の構成例は、図9に示すように、第2のカンチレバー9を設けるように構成する。

この第2のカンチレバー9は、触媒層を有さず、温度による変位特性がほぼ第1のカンチレバー2と同等のものである。

環境温度が変化すると、第1のカンチレバー2及び第2のカンチレバー9は、同じように変位するため、両者のギャップは変わらない。

触媒燃焼時には、第1のカンチレバー2のみが変位するため、第1及び第2のカンチレバーにそれぞれ設けられた電極パッドが接触し、接点がONになる。

【0031】

次に、図10に、外部環境温度の変化を補正するようにした第3の構成例を説明するための側断面図を示す。

第3の構成例は、図10に示すように、第2の検出器10を設けるように構成する。

この第2の検出器10は、触媒層を有さず、温度による変位特性がほぼ第1の検出器と同等のものである。

環境温度が変化すると、第1の検出器、および、第2の検出器10は同じように変位するため、両者がONになった場合は、ガスを検出したのではなく、環境温度の変化によるものである。

触媒燃焼時には、第1の検出器のみがONになる。この信号の違いによって、温度補償を行うことができる。

【0032】

(実施の形態2)

本発明の第2の実施の形態として、可撓体にダイヤフラムを用いた可燃性ガス検出器の構成例について説明する。

図11に、本実施の形態における可燃性ガス検出器を説明するための側断面図を示す。また、図12にその上面図を示す。

本実施の形態における可燃性ガス検出器は、触媒層101、変位層(ダイヤフラム)102、一対の電極パッドを構成する上部電極103、下部電極104、配線105、検知器106によって構成される。

ここで、触媒層101は、例えば水素を検出ガスとした場合には、これを構成する材料として白金が適している。また、検出雰囲気中に一酸化炭素が含まれる場合には、白金とルテニウムの化合物を使用することで、触媒が一酸化炭素によって被毒されるのを防ぐことができる。

【0033】

触媒層101に検出ガスが接触すると、雰囲気中の酸素と反応することで、触媒燃焼が起き、発熱が起こる。

この発熱により変位層(ダイヤフラム)102が対向する電極が近づくように変位する。

変位するメカニズムは、例えば、変位層としてパラジウム膜などを使用すると、発熱により水素が吸着しやすくなり、膜が膨張することを利用できる。

その他としては、変位層として、TiNi合金などの形状記憶合金を使用し、所定の温度以上になると、変位するように記憶させておくこともできる。

また、別の方法としては、変位層として、温度膨張率の異なる2種の膜を張り合わせてバイメタルを構成することで、温度上昇に伴うひずみを生じさせることもできる。

この際、バイメタル材料の一方を触媒層101と兼ねてもよい。

また、ダイヤフラム102は、前記変位する材料のみからなっていても良いし、さらに構造を保持するための基板を有していてもよい。

【0034】

ダイヤフラムが発熱に伴って、一定量以上ひずむと、ダイヤフラムの上部電極103と対向する下部電極104が接触し、検知器106に通電信号が伝えられる。これにより、水素濃度が一定値を超えたことが分かる。

この際、ダイヤフラム上の電極パッドは、専用の部材から成っていてもよいし、ダイヤフラムの基板や、変位層を兼ねていてもよい。

水素濃度が再び検出濃度以下になると、触媒部での発熱が押さえられ、ダイヤフラムが元に戻ることで、電極同士が離れる。

【0035】

尚、通常状態でONになるような形態、電極パッドの配置例、複数の検出器の使用、温度補償に関しては、実施の形態1と同様である。

ダイヤフラムを用いると、第1の実施の形態のようにカンチレバーを使用した場合に比べ、温度変化に対して変位が得られにくい反面、触媒層と電極パッドがダイヤフラムによって隔てられているため、より安全性を向上させることが可能となる。

【0036】

以上の実施の形態1、2の可燃性ガス検出器によれば、待機時には電力をほとんど消費せず、さらに、検出は接点のON/OFFの判定で行うため、機構が単純で小型化しやすく、ノイズに強いものを実現することができる。

また、検出回路の機構も単純化することができ、小型化し易い構成とすることが可能となる。

また、スイッチングする濃度の異なる複数のセンサを集積化することにより、検出精度を向上することができる。

特に、燃料電池に用いた場合には、漏洩検知の他、パージ(掃気)制御手段として使用できる。

さらには、本発明の可燃性ガス検出器は、外部環境が高温になるほどスイッチが入りやすい構成とすることも可能であり、燃料電池をより安全に運転することができる。

【実施例】

【0037】

以下、本発明の実施例について説明する。

[実施例1]

実施例1においては、可撓体としてバイメタルによるカンチレバーを用いた可燃性ガス検出器の構成例について説明する。

本実施例の可燃性ガス検出器は、従来の機械加工技術によっても作製することができるが、ここでは、半導体加工技術を用いた場合の作成方法について説明する。また、サイズや各部の材質なども様々な組み合わせがあるが、そのうちの一例を示すこととする。

【0038】

図13に、本実施例の可燃性ガス検出器の構成例を説明するための斜視図を示す。

本実施例の可燃性ガス検出器は、シリコン基板上206に、絶縁および断熱のための酸化物層207、下部電極205を有する。

ニッケルの支持層208上にカンチレバーが設けられている。

カンチレバーはシリコン梁上にアルミ層、白金層があり、シリコンによるバイメタル下層203とアルミによるバイメタル上層202ってバイメタルを形成し、白金が触媒層201となっている。カンチレバー先端には、上部電極204が形成されている。

各部の寸法は、以下のとおりである。

絶縁層207の厚さは0.5μm、支持層208厚さは5μm、電極204、205のサイズは500μ×500μm×0.5μmである。

また、カンチレバー長さは1000μm、幅は500μ、シリコン層の厚さは5μm、アルミ層の厚さは5μm、白金層の厚さは1μmである。

【0039】

次に、本実施例における可燃性ガス検出器の半導体加工技術による作製方法について説明する。

図14及び図15に、本実施例の作製手順を説明するための各作製工程における側断面図を示す。

まず、図14(a)に示す第1の工程は、シリコン基板206の表面に絶縁断熱層207を形成する工程である。

シリコン基板206は、片面研磨、厚さ525μのものを使用できる。熱酸化により、シリコン基板の表面に厚さ0.5μm程度の絶縁断熱層207を形成する。

次に、図14(b)に示す第2の工程は、下部電極205、および、配線を形成する工程である。

電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる(いわゆるリフトオフ法)。

【0040】

次に、図14(c)に示す第3の工程は、支持層及びカンチレバーの犠牲層208を形成する工程である。

Niを5μm蒸着する。膜圧が厚い場合は、メッキによって成膜することも有効である。

次に、図14(d)に示す第4の工程は、上部電極204を形成する工程である。

下部電極同様、電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層208となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。

次に、図14(e)に示す第5の工程は、バイメタル下層203の形成である。シリコンを5μm成膜、パターニングする。シリコンの成膜には、スパッタリングなどが使用できる。

また、パターニングには、成膜時にシャドウマスクを用いたり、成膜後にドライエッチングやウェットエッチングを用いる。

【0041】

次に、図15(f)に示す第6の工程は、バイメタル上層202の形成である。

Alを5μm成膜、パターニングする。成膜には、スパッタリングや真空蒸着などが使用できる。

また、パターニングには、成膜時にシャドウマスクを用いたり、成膜後にウェットエッチングを用いる。

エッチングには、様々な酸、アルカリを使用できるが、よく用いられているリン酸、硝酸、酢酸の混合液で構わない。

次に、図15(g)に示す第7の工程は、触媒層の形成である。

まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Ptを0.5μm成膜する。成膜には、スパッタリングやメッキなどが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。触媒層の表面積が大きいほど、可燃性ガスと反応しやすくなる。

そこで、触媒層の形成は、白金微粒子とバインダからなる触媒スラリを作製しておき、後にスプレーやコーターで塗布しても良い。

次に、図15(h)に示す第8の工程は、カンチレバーのリリース工程である。

犠牲層であるNiを溶かすと、カンチレバーがリリースされる。この際にカンチレバー下の犠牲層のエッチングを進みやすくするために、カンチレバー上に貫通孔をいくつか設けておいても良い。

エッチャントには、上のAl層がエッチングされないようなものを選択する必要がある。例えば、希硝酸や希リン酸などを使用することができる。

【0042】

以上のようにして、本実施例の可燃性ガス検出器が完成する。

図16は、自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、及びその際のカンチレバーの撓みを示した本実施例の可燃性ガス検出器の特性図である。

水素の場合、爆発限界に達しない濃度でも、触媒燃焼によって、10℃以上の温度上昇があることがわかる。

また、その際のカンチレバーの変位は10μm程度であるので、接点をON/OFFするには十分である。

【0043】

また、図17は、膜の種類や厚さを変えずに長さのみを変えた場合のカンチレバーの変位を濃度ごとに表している。

カンチレバーが長くなるほど、撓み量が大きくなっていることがわかる。従って、カンチレバーの長さを変えることで、スイッチングする濃度が異なる検出器を作製することができる。

例えば、長さが1mm、2mm、3mm、4mmのカンチレバーを有する検出器を並べておけば、4段階の濃度変化を知ることができる。

【0044】

[実施例2]

実施例2においては、可撓体としてダイヤフラムを用いた可燃性ガス検出器の構成例について説明する。

本実施例の可燃性ガス検出器も、実施例1で説明したように従来の機械加工技術によっても作製することができるが、ここでは、半導体加工技術を用いた場合の作成方法について説明する。また、サイズや各部の材質なども様々な組み合わせがあるが、そのうちの一例を示すこととする。

【0045】

図18に、本実施例の可燃性ガス検出器の構成例を説明するための斜視図を示す。

本実施例の可燃性ガス検出器は、シリコン基板306上に、絶縁および断熱のための酸化物層307、下部電極305を有する。シリコンの支持層308上にダイヤフラムが設けられている。

ダイヤフラムはシリコン酸化物層上にシリコン層、アルミ層、白金層があり、シリコンによるバイメタル下層303とアルミによるバイメタル上層302によってバイメタルを形成し、白金が触媒層301となっている。

ダイヤフラムの中央には、上部電極304が形成される。

各部の寸法は、以下のとおりである。

絶縁層307の厚さは0.5μm、支持層308の厚さは3μm、電極304、305のサイズは500μ×500μm×0.5μmである。

また、ダイヤフラムは外径2.5mm、内径1.25mm、シリコン層の厚さは5μm、アルミ層の厚さは5μm、白金層の厚さは1μmである。また、アルミ層の内径は3.75mmである。

【0046】

次に、本実施例における可燃性ガス検出器の半導体加工技術による作製方法について説明する。

図19及び図20に、本実施例の作製手順を説明するための各作製工程における側断面図を示す。

作製に際し、2枚のシリコン基板(ウエハ)を別々に加工しておき、最後に接合する。

シリコン基板の少なくとも1枚(ダイヤフラム側)は、両面研磨のものが好ましい。

さらに、通常のシリコン基板でも構わないが、SOI(シリコンオンインシュレータ)ウェハを用いたほうが、エッチングの深さを制御できる上、酸活物層を断熱層として用いることができ、好適である。

【0047】

図19(a)、図19(b)に示す第1、および、第2の工程は、第1の基板306の表面に、シリコンによるバイメタル下層303とアルミによるバイメタル上層302を成膜し、パターニングする工程である。

この基板は、両面研磨のSOIウェハで、例えば、デバイス層200μm、BOX層0.5μm、Si層5μmのものを使用できる。

Alを5μm成膜、パターニングする。成膜には、スパッタや真空蒸着などが使用できる。

成膜後、フォトレジストマスクをフォトリソグラフィにより形成しておき、ウェットエッチング後、レジストを除去する。

【0048】

次に、図19(c)に示す第3の工程は、触媒層301の形成である。

まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Ptを0.5μm成膜する。成膜には、スパッタリングやめっきなどが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる(いわゆるリフトオフ法)。触媒層の表面積が大きいほど、可燃性ガスと反応しやすくなる。

そこで、触媒層の形成は、白金微粒子とバインダからなる触媒スラリを作製しておき、後にスプレーやコーターで塗布しても良い。

【0049】

次に、図19(d)に示す第4の工程は、第1の基板306の背面をエッチングする工程である。エッチングには、ICP−RIE(リアクティブイオンエッチング)やKOHやTMAHによる異方性ウェットエッチングなどを用いることができる。

まず、上面のパターンをフォトレジストで保護しておき、背面をマスクパターニングする。その後、エッチングを行い、マスクを除去する。

この際、SOIウェハを使用していれば、ウェハの酸化物層がエッチストップ層の役割を果たし、厚さが制御されたエッチングを行うことができる。

図19(e)に示す第5の工程は、上部電極304を形成する工程である。

下部電極同様、電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。また、パターニングせずに、Auを裏面前面に成膜しても構わない。

【0050】

図20(f)に示す第6の工程では第2の基板を用いる。

この基板には片面研磨のSOIウェハを使用する。各層の厚さは、例えば、デバイス層200μm、BOX層0.5μm、Si層3μmのものを使用できる。

次に、図20(g)に示す第7の工程は、支持層308を形成する工程である。エッチングには、ICP−RIE(リアクティブイオンエッチング)やKOHやTMAHによる異方性ウェットエッチングなどを用いることができる。

まず、マスク層を成膜しパターニングを行う。その後、エッチングを行い、マスクを除去する。

この際、SOIウェハを使用していれば、ウェハの酸化物層がエッチストップ層の役割を果たし、厚さが制御されたエッチングを行うことができる。

【0051】

次に、図20(h)に示す第8の工程は、下部電極305を形成する工程である。

上部電極同様、電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。

次に、図20(i)に示す第9の工程は、第1の基板と第2の基板とを貼り合せる工程である。

貼り合わせは、拡散接合などを用いても良いし、接着剤などを使用しても良い。

【0052】

以上のようにして、本実施例の可燃性ガス検出器が完成する。

図21は、自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、およびその際のダイヤフラムの撓みを示した本実施例の可燃性ガス検出器の特性図である。

水素の場合、爆発限界に達しない濃度でも、触媒燃焼によって、10℃以上の温度上昇があることがわかる。また、その際のダイヤフラムの変位は5μm程度であるので、接点をON/OFFするには十分である。

【0053】

また、図22は、膜の種類や厚さを変えずに外径のみを変えた場合の、各ガス濃度ごとのダイヤフラムの変位を表している。

ダイヤフラムが大きくなるほど、撓み量が大きくなっていることがわかる。従って、ダイヤフラムのサイズを変えることで、スイッチングする濃度が異なる検出器を作製することができる。

例えば、外直径が2.5mm、3.5mm、4.5mm、5.5mmのダイヤフラムを有する検出器を並べておけば、4段階の濃度変化を知ることができる。

【0054】

[実施例3]

実施例3においては、本発明の可燃性ガス検出器を燃料電池システムに搭載した構成例について説明する。

なお、本実施例では燃料電池システムとして、燃料として水素を、酸化剤として空気を使用した場合について説明するが、本発明は水素、空気を使用した場合に限定されるものではない。

図23に、本実施例の燃料電池システムを説明するための概観斜視図を示す。

図24、図25に、本実施例の燃料電池のシステムを説明するための概要図を示す。

燃料電池の外寸法は50mm×30mm×10mmであり、通常コンパクトデジタルカメラで使用されているリチウムイオン電池の大きさとほぼ同じである。

このように、ここでの燃料電池は小型で一体化されているため、携帯機器に組み込みやすい形状となっている。

本実施例に用いる燃料電池は、酸化剤として反応に用いる酸素を外気から取り入れるため、上下面、及び側面に外気を取り入れるための通気孔1013を有する。

また、この孔は生成した水を水蒸気として逃がしたり、反応により発生した熱を外に逃がす働きもしている。

また、燃料電池内部は、酸化剤極1016、高分子電解質膜1017、燃料極1018からなる燃料電池セル1011を備えている。

そして、これらと燃料を貯蔵する燃料タンク1014、燃料タンクと各セルの燃料極とをつなぎ、燃料の流量を制御する燃料供給バルブ1015によって構成されている。

【0055】

タンクに蓄えられた水素は燃料供給バルブ1015が開くと、燃料流路1020を通って、燃料極1018に供給される。

一方、酸化剤極1016には通気孔1013から外気が取り込まれ、酸化剤流路1021を通って、供給される。燃料電池セルの高分子電解質膜1017を介して、酸化剤極1016、燃料極1018にはそれぞれ、白金などの触媒が配置されており、電気化学反応が起こる。

反応に伴い、発電された電気は電極1012から小型電気機器に供給される。

これらの反応において、通常、燃料と酸化剤は混ざることなく、それぞれの電極で反応を行うが、電解質膜や途中の流路が破損して燃料漏れが起こると、燃料流路内には外気が混入し、一方、燃料流路外に燃料が漏れ出す。

そこで、本実施例では、実施例1または実施例2に示す可燃性ガス検出器を燃料流路あるいは酸化剤流路の少なくとも一方に配置する。

可燃性ガス検出器が燃料漏れを検出した場合、漏れをユーザーに知らせたり、発電を中止したり、燃料供給を停止したりする。

特に、ここでの可燃性ガス検出器は、スイッチとして使用可能なため、検出器のON/OFFによって、直接燃料供給バルブ1015を開閉することができる。また、この可燃性ガス検出器は、外部環境が高温になるほどスイッチが入りやすい構成とすることも可能であり、燃料電池をより安全に運転することができる。また、燃料電池の始動時や停止時、運転中にパージ動作を行うためのパージバルブ1019を備えていても良い。その際、燃料流路1020内やパージバルブ1019からの排出部に本可燃性ガス検出器を配置して、ガスの濃度を監視することで、パージバルブ1019を開閉するタイミングやパージバルブ1019の流量を制御することができる。

【図面の簡単な説明】

【0056】

【図1】本発明の第1の実施の形態における可撓体にカンチレバーを用いた可燃性ガス検出器の構成例を説明するための側断面図。

【図2】本発明の第1の実施の形態における可燃性ガス検出器を説明するための上面図。

【図3】本発明の第1の実施の形態における予めカンチレバーを撓ませて、電極を接触させておき、所定の温度以上で電気接点がOFFになるようにした構成例を説明するための側断面図。

【図4】本発明の第1の実施の形態における予め電極パッド間のギャップをなくしておき、所定の温度以上で電気接点がOFFになるようにした構成例を説明するための側断面図。

【図5】本発明の第1の実施の形態におけるカンチレバー上の上部電極を、基板上の2つの下部電極と接続するようにした構成例を説明するための図。

【図6】本発明の第1の実施の形態における触媒部とカンチレバーとを離して設置した構成例を説明するための上面図。

【図7】本発明の第1の実施の形態における、カンチレバーごとに検出濃度を変えるため、カンチレバーの長さの異なるものを複数個配置した構成例を示す図。

【図8】本発明の第1の実施の形態における外部環境温度の変化を補正するようにした第1の構成例を説明するための側断面図。

【図9】本発明の第1の実施の形態における外部環境温度の変化を補正するようにした第2の構成例を説明するための側断面図。

【図10】本発明の第1の実施の形態における外部環境温度の変化を補正するようにした第3の構成例を説明するための側断面図。

【図11】本発明の第2の実施の形態における可撓体にダイヤフラムを用いた可燃性ガス検出器の構成例について説明するための側断面図。

【図12】本発明の第2の実施の形態における可撓体にダイヤフラムを用いた可燃性ガス検出器の構成例について説明するための上面図。

【図13】本発明の実施例1における可燃性ガス検出器の構成例を説明するための斜視図。

【図14】本発明の実施例1における可燃性ガス検出器の作製手順を説明するための各作製工程((a)から(e))の側断面図。

【図15】本発明の実施例1における可燃性ガス検出器の作製手順を説明するための図14に続く各作製工程((f)から(h))の側断面図。

【図16】本発明の実施例1の可燃性ガス検出器における自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、及びその際のカンチレバーの撓みを示した特性図。

【図17】本発明の実施例1の可燃性ガス検出器における長さを変えた場合の特性図。

【図18】本発明の実施例2における可燃性ガス検出器の構成例を説明するための斜視図。

【図19】本発明の実施例2における可燃性ガス検出器の作製手順を説明するための各作製工程((a)から(e))の側断面図。

【図20】本発明の実施例2における可燃性ガス検出器の作製手順を説明するための図19に続く各作製工程((f)から(i))の側断面図。

【図21】本発明の実施例2の可燃性ガス検出器における自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、およびその際のダイヤフラムの撓みを示した特性図。

【図22】本発明の実施例2の可燃性ガス検出器における膜の種類や厚さを変えずに外径のみを変えた場合の、各ガス濃度ごとのダイヤフラムの変位を表した特性図。

【図23】本発明の実施例3における燃料電池システムを説明するための概観斜視図。

【図24】本発明の実施例3における本実施例の燃料電池のシステムを説明するための概要図。

【図25】本発明の実施例3における本実施例の燃料電池のシステムを説明するための概要図。

【符号の説明】

【0057】

1:触媒層

2:カンチレバー

3:上部電極

4:下部電極

5:配線

6:検知器

7:断熱層

8:第2の変位層

9:第2のカンチレバー

10:第2の検出器

101:触媒層

102:ダイヤフラム

103:上部電極

104:下部電極

105:配線

106:検知器

201:触媒層

202:バイメタル上層

203:バイメタル下層

204:上部電極

205:下部電極

206:シリコン基板

207:絶縁断熱層

208:支持層

301:触媒層

302:バイメタル上層

303:バイメタル下層

304:上部電極

305:下部電極

306:第1の基板

307:酸化物層(絶縁断熱層

308:支持層

309:第2の基板

1011:熱伝導部材(燃料電池セル)

1012:電極

1013:通気孔

1014:燃料タンク

1015:酸化剤極

1017:高分子電解質膜

1018:燃料極

1019:パージバルブ

1020:燃料流路

1021:酸化剤流路

【技術分野】

【0001】

本発明は、可燃性ガスを検出するための可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムに関するものである。

【背景技術】

【0002】

燃料電池など水素利用技術の開発が進むにつれ、これらのシステムをより安全に制御するために、可燃性ガスセンサの重要性が増している。

例えば、水素は空気中で4〜75%の濃度であれば、爆発することが知られている。

システムの故障により、可燃性ガスが外部に漏れ出した際や、システムの運転上パージ(掃気)動作が必要な場合には、爆発濃度領域内には、着火源が近づかないようにする必要がある。

最近では、車載用や家庭用定置型だけでなく、従来の2次電池の代替としてのモバイル機器用の小型燃料電池の開発も進み、可燃性ガスセンサは、ますます、小型化、低消費電力化が求められている。

【0003】

従来、可燃性ガスセンサには、様々なものが開発され、市販されてきた。

これらは、吸着式、接触燃焼式、気体熱伝導式の大きく3つに分類され、ガス種や検出領域、応答速度などによって使い分けられる。

これらのうち、吸着式可燃性ガスセンサは、金属酸化物半導体(酸化スズ)などの表面にガスが吸着した際の、電気抵抗の変化や体積膨張を測定するものである。

また、接触燃焼式可燃性ガスセンサは、触媒(白金線など)表面でのガスの接触燃焼による温度上昇に伴う抵抗値変化を測定するものである。

また、気体熱伝導式可燃性ガスセンサは、ガスの熱伝導度の差による発熱体(白金コイルなど)の温度変化に伴う電気抵抗の変化を測定するものである。

【0004】

従来において、これらの可燃性ガスセンサを小型化、低消費電力化するため、半導体加工技術を利用した開発が進められてきている。

半導体加工技術は、シリコンウェハなどを材料としてLSIなどを作製するための微細加工技術である。

これを構造体を作製するために利用する、いわゆるMEMS(micro electro mechanical systems)技術の開発が盛んに行われており、自動車の加速度センサなどで既に実用化されている。

【0005】

半導体加工技術を利用して、可燃性ガスセンサを小型化した例の一つとして、非特許文献1が挙げられる。

このセンサは、吸着式のセンサで、Siで作製したカンチレバー上にパラジウム膜を形成したものである。

このセンサでは、パラジウム膜に可燃性ガスが吸着すると、膨張し、カンチレバーがたわむ。

このたわみを、カンチレバーに設けられた電極と基板上の電極との間の静電容量の変化によって検出する。

【0006】

また、接触燃焼式の可燃性ガスセンサとしては、例えば特許文献1に示されるように、触媒材と熱電変換素子を併せて設けるようにしたものが提案されている。

このセンサでは、可燃性ガスと触媒材との接触反応による発熱を、熱電変換効果により、電圧信号に変換し、これを検出信号としている。

さらに、このようなセンサについて、特許文献2では、半導体加工技術を用いて、さらなる小型化を図るようにした技術が開示されている。

【0007】

触媒存在下で、水素と酸素が触れると以下の反応により、触媒燃焼が起こり、水が生成される。

【0008】

この反応における25℃でのギブスの自由エネルギー変化は−237.2kJ/molで、これが触媒燃焼熱となる。

温度によって変形する材料としては、従来、形状記憶やバイメタルが良く知られている。

形状記憶合金には、TiNi合金などがあり、所定の温度以上で予め記憶された形状に変形する。

一方、バイメタルは、熱膨張率が異なる2枚の金属板を張り合わせて構成される。

温度の変化によって曲がり方が変化する性質を利用して、温度計や温度調節装置などに利用される。微細加工を用いたバイメタルの例としては、リレーを作製した特許文献3やバルブを作成した非特許文献2などがある。

【0009】

バイメタル材料の片持ち梁構造の温度とひずみの関係は非特許文献3によって以下のように示されている。

まず、厚さt1、長さlの第1層と、厚さt2、長さlの第2層からなるバイメタルの温度がΔT上昇したときの曲率ρ、先端の変位yは、以下の式で表される。

【0010】

ただし、E1、E2は各層の縦弾性係数、α1、α2は各層の熱膨張係数である。表1にさまざまな材料の代表的な物性値を示す。第1層、第2層の材料を適切に選択することで、温度差が生じた際に所望のひずみが得られるバイメタルを設計することができる。

【0011】

【表1】

【0012】

同様に、バイメタル材料がカンチレバーではなくダイヤフラム上に形成されている場合の温度とひずみの関係は、非特許文献2によって以下のように示されている。ダイヤフラムの内半径(変位しない部分)をb、外半径をaとすると、

【0013】

ただし、νはダイヤフラムのポアッソン比、Kyは境界条件によって決まる定数である。

ここで、

【0014】

である。

一方、小型の電気機器に搭載するエネルギー源として、小型の燃料電池が注目されている。

燃料電池が小型電気機器の駆動源として有用な理由に体積当たり、重量当たりの供給可能なエネルギー量が従来のリチウムイオン2次電池に比べて、数倍から十倍近くであることが挙げられる。

特に、大きな出力を得るための燃料電池には、水素を燃料に使用するのが最適である。しかし、水素は常温で気体であり、小型の燃料タンクの中に高密度に水素を貯蔵するための技術が必要である。

【0015】

このような水素を貯蔵するための技術として、つぎのような方法が知られている。

第一の方法は、水素を圧縮して高圧ガスとして保存する方法である。

タンク内のガスの圧力を200気圧にすると体積水素密度は18mg/cm3程度となる。

第二の方法は、水素を低温にして、液体として貯蔵する方法である。

水素を液化するためには、大きなエネルギーが必要であること、また、液体水素が自然気化して、漏れだしてしまうことが問題であるが、高密度な保存が可能である。

第三の方法は、水素吸蔵合金を使用して水素を貯蔵する方法である。

この方法では、水素吸蔵合金の比重が大きいため、重量ベースでは、2wt%程度の水素しか吸蔵できず、燃料タンクが重たくなってしまうという問題点があるが、体積ベースでの吸蔵量は大きいので、小型化には有効である。

【0016】

一方、固体高分子型燃料電池の発電は以下の様にして行われる。

高分子電解質膜には、パーフルオロスルホン酸系の陽イオン交換樹脂がよく用いられる。

例えば、このような膜としては、デュポン社のナフィオンなどがよく知られている。

固体高分子電解質膜を、白金などの触媒を担持した一対の多孔質電極、すなわち、燃料極と酸化剤極とで狭持した膜電極複合体が発電セルとなる。

この発電セルに対して、酸化剤極には酸化剤を、燃料極には燃料極を供給することにより、高分子電解質膜中をプロトンが移動し、発電が行われる。

【0017】

燃料電池においては、燃料が漏れた際の安全対策として、例えば特許文献4ではつぎのような提案がなされている。

すなわち、燃料が漏洩した場合に燃料電池本体に燃料の供給を遮断する遮断手段を設け、この遮断動作を燃料検知センサの検出動作と連動させるようにした安全対策が図られている。

また、燃料電池の燃料検知手段としては、燃料電池の発電特性の低下から検知する方法、燃料がガスである場合には付臭材やヘリウムなどの検出物質を混入させる方法、等が試みられてきた。

また、燃料の遮断手段には電磁弁などが用いられていた。

【0018】

また、小型の燃料電池は燃料を循環させずに、出口を閉じた状態で消費された燃料分を燃料タンクから供給する方式(デッドエンド方式)がよく用いられる。しかしながら、この方法では、電解質膜を透過して窒素や水蒸気などの不純ガスが燃料流路中に蓄積され、時間とともに発電特性が低下するという課題がある。そこで、デッドエンド方式の燃料電池では、蓄積した不純ガスを排出するため、掃気(パージ)動作がしばしば行われる。パージ動作のON/OFF切り替えは、時間や燃料電池の出力、燃料流路内のガス濃度によって制御されていた。

【特許文献1】特開2003−156461号公報

【特許文献2】特開2005−300522号公報

【特許文献3】特開2000−246676号公報

【特許文献4】特開平8−315847号公報

【非特許文献1】D.R.Baselt et al.,Sensors and Actuators B 88(2003)120−131

【非特許文献2】H.Jerman,J.Micromech.Microeng.4(1994)210−216

【非特許文献3】S.Timoshenko,J.Opt.Soc.Am., 11(1925)233−255

【発明の開示】

【発明が解決しようとする課題】

【0019】

しかしながら、上記した従来の可燃性ガスを検出するためのガスセンサにおいては、つぎのような問題を有している。

例えば、吸着式のガスセンサは、常温では、非常に安定性、応答性が悪く、この応答性を改善するために、ヒーターで素子を温めておく方法がよく用いられる。しかしながら、ヒーターを使用すると、待機中も発熱体に常に電気を流しつづける必要があり、センサの消費電力が大きくなるという問題が生じる。

また、気体熱伝導式可燃性ガスセンサは、検出濃度が高濃度であるため、数%程度の濃度を検出するものには適さない。

また、待機中も発熱体に常に電気を流しつづける必要があり、センサの消費電力が大きくなるという問題が生じる。

また、従来の吸着式、接触燃焼式、気体熱伝導式等による可燃性ガスセンサは、電圧や電気抵抗の変化をアナログ信号として検出していたため、ノイズに弱かった。

さらには、検出信号の処理回路の小型化が難しく、また、常に電力を使用しているものが多かった。

また、従来の上記可燃性ガス検出器では、小型化が十分でなく、また、消費電力も小さくないため、小型電気機器用の燃料電池に用いるには、システムが大型化し、あるいは余分なエネルギーが必要となるという問題を有していた。

【0020】

本発明は、上記課題に鑑み、低消費電力で、低ノイズであり、高速応答で、かつ小型化を図ることが可能となる可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムの提供を目的とするものである。

【課題を解決するための手段】

【0021】

本発明は、上記課題を解決するため、つぎのように構成した可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムを提供するものである。

本発明の可燃性ガス検出器は、

前記可燃性ガスと反応する触媒と、

前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴って変位する可撓体で構成された第1の変位手段と、

前記第1の変位手段における可撓体の変位によって切り替わる電気接点と、

を有することを特徴とする。

また、本発明の可燃性ガス検出器は、前記触媒が、白金を含む材料で構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記第1の変位手段における可撓体が、ダイヤフラム、またはカンチレバーであることを特徴とする。

また、本発明の可燃性ガス検出器は、前記ダイヤフラム、またはカンチレバーが、熱膨張率の異なる複数の材料の張り合わせ、または形状記憶合金によって構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記ダイヤフラム、またはカンチレバーが、前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴い、前記可燃性ガスを吸着して膨張する変位手段によって構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記ダイヤフラムが、前記触媒と前記電気接点との間に、前記可燃性ガスを透過しない隔壁を構成していることを特徴とする。

また、本発明の可燃性ガス検出器は、前記第1の変位手段と前記触媒との間に、熱伝導部材を有することを特徴とする。

また、本発明の可燃性ガス検出器は、前記電気接点の間隔が、前記可燃性ガスの消炎距離よりも短く、かつ

前記電気接点から前記可撓体外縁までの最短距離が、前記可燃性ガスの消炎距離よりも長いことを特徴とする。

また、本発明の可燃性ガス検出器は、前記第1の変位手段における可撓体とは温度によって逆方向に変位する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と断熱層を介して配設されていることを特徴とする。

また、本発明の可燃性ガス検出器は、触媒を備えず、前記第1の変位手段と温度による同じ変位特性を有する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と同方向に変位可能に配設されていることを特徴とする。

また、本発明の可燃性ガス検出器は、上記したいずれかに記載の可燃性ガス検出器によって構成された第1の可燃性ガス検出器と、

触媒を備えず、温度によって変位する可撓体で構成され、該可撓体の変位によって切り替わる電気接点を有する第2の可燃性ガス検出器と、

を備え、前記第1の可燃性ガス検出器と前記第2の可燃性ガス検出器とが並設され、または重ねて配置されていることを特徴とする。

また、本発明の可燃性ガス検出器は、上記したいずれかに記載の可燃性ガス検出器が、複数配置して構成されていることを特徴とする。

また、本発明の可燃性ガス検出器は、前記複数の検出器における可撓体は、長さ、幅、または厚さのいずれかが、それぞれ異なることを特徴とする。

また、本発明の可燃性ガス検出器は、前記複数の検出器における触媒は、種類、量、または設置位置のいずれかが、それぞれ異なることを特徴とする。

また、本発明の燃性ガス検出器の製造方法は、

基板に形成された絶縁断熱層上に、下部電極を形成する工程と、

前記下部電極を含む前記絶縁断熱層上に、支持層を含む犠牲層を形成する工程と、

前記支持層を含む犠牲層上に、上部電極を形成する工程と、

前記上部電極を含む前記犠牲層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に触媒層を形成した後、前記犠牲層をエッチングして上記バイメタル上層と下層とによるカンチレバーをリリースし、該カンチレバーに上部電極を形成する一方、前記基板の絶縁断熱層上に下部電極を形成する工程と、

を有することを特徴とする。

また、本発明の可燃性ガス検出器の製造方法は、

第1基板に形成された絶縁断熱層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に、触媒層を形成する工程と、

前記第1基板における前記触媒層が形成された面の反対面側をエッチングした後、エッチングされずに残された面上に上部電極層を形成する工程と、

第2基板を準備し、該第2基板をエッチングして該第2基板の両端側に支持層を形成し、該支持層に挟まれた領域に下部電極層を形成する工程と、

前記上部電極層の形成された第1基板と、下部電極層の形成された第2基板とを、これら上部電極層と下部電極層とを対向させて張り合せる工程と、

を有することを特徴とする。

また、本発明の燃料電池システムは、上記したいずれかに記載の可燃性ガス検出器、あるいは上記したいずれかに記載の可燃性ガス検出器の製造方法によって製造された可燃性ガス検出器を有することを特徴とする。

【発明の効果】

【0022】

本発明によれば、低消費電力で、低ノイズであり、高速応答で、かつ小型化を図ることが可能となる可燃性ガス検出器、可燃性ガス検出器の製造方法、及びこれらによる可燃性ガス検出器を搭載した燃料電池システムを実現することができる。

【発明を実施するための最良の形態】

【0023】

つぎに、本発明の実施の形態における可燃性ガス検出器について説明する。

(第1の実施の形態)

第1の実施の形態においては、可撓体にカンチレバーを用いた可燃性ガス検出器の構成例について説明する。

図1に、本実施の形態における可燃性ガス検出器を説明するための側断面図を示す。また、図2にその上面図を示す。

本実施の形態における可燃性ガス検出器は、触媒層1、変位層(カンチレバー)2、上部電極3、下部電極4、配線5、検知器6によって構成される。

ここで、触媒層1は、例えば水素を検出ガスとした場合には、これを構成する材料として白金が適している。また、検出雰囲気中に一酸化炭素が含まれる場合には、白金とルテニウムの化合物を使用することで、触媒が一酸化炭素によって被毒されるのを防ぐことができる。

【0024】

触媒層1に検出ガスが接触すると、雰囲気中の酸素と反応することで、触媒燃焼が起き、発熱が起こる。

この発熱により変位層(カンチレバー)2が対向する電極が近づくように変位する。

この変位するメカニズムは、例えば、変位層としてパラジウム膜などを使用すると、発熱により水素が吸着しやすくなり、膜が膨張することを利用できる。

その他としては、変位層として、TiNi合金などの形状記憶合金を使用し、所定の温度以上になると、変位するように記憶させておくこともできる。

また、別の方法としては、変位層として、温度膨張率の異なる2種の膜を張り合わせたバイメタルを構成することで、温度上昇に伴うひずみを生じさせることもできる。

この際、バイメタル材料の一方を触媒層1と兼ねてもよい。

また、カンチレバー2は、前記変位する材料のみからなっていてもよいし、さらに構造を保持するための基板を有していてもよい。

【0025】

カンチレバーが発熱に伴って、一定量以上ひずむと、カンチレバー2の上部電極3と対向する下部電極4が接触し、検知器6に通電信号が伝えられる。これにより、水素濃度が一定値を超えたことが分かる。

この際、カンチレバー上の上部電極3は、専用の部材から成っていてもよいし、カンチレバーの基板や、変位層を兼ねていてもよい。

水素濃度が再び検出濃度以下になると、触媒部での発熱が押さえられ、カンチレバーが元に戻ることで、電極同士が離れる。

対向する2つの電極間の距離を可燃性ガスの消炎距離より狭くしたり、電極からカンチレバー外縁までの距離を可燃性ガスの消炎距離より長く設定しておくと、接点の接触に伴う着火の恐れがなくさらに安全性が高まる。

例えば、可燃性ガスが水素の場合には、消炎距離は、0.6mmである。

【0026】

次に、本実施の形態の他の応用形態を示す。

前述した可燃性ガス検出器は、所定のガス濃度以上になると、上部電極3と対向する下部電極4が接触することで電気接点がONになるものであった。

これに対して、図3及び図4に示すように、逆に、所定の温度以上で上記電気接点がOFFになるように構成することも可能である。

図3及び図4に、上記応用形態の可燃性ガス検出器の構成例を説明するための側断面図を示す。

図3は、内部応力などを利用して、予めカンチレバーを撓ませて、電極を接触させておき、所定の温度以上で電気接点がOFFになるようにした構成例である。また、図4は予め電極パッド間のギャップをなくしておき、所定の温度以上で電気接点がOFFになるようにした構成例である。

いずれの場合においても、温度の上昇と共に、対向する電極が離れる方向に変位層が変位する。

【0027】

また、電極層を図5に示すように構成することも可能である。

この場合、カンチレバー上の上部電極3は、基板上で2つの下部電極4を接続するように変位する。

このような電極配置を用いることで、カンチレバー上に配線を施す必要がなくなり、作製プロセスを簡略化することができる。

また、図6の上面図に示すように、触媒層1とカンチレバー2とを離して設置しておくことも可能である。

この場合、触媒層とカンチレバー上の変位層との間は熱伝導性の高い部材11で接続されていることが好ましい。

【0028】

また、前記可燃性ガス検出器を複数個配置して使用することも可能である。

これにより、センサの信頼度を向上させたり、濃度の空間分布を知ることができる。

更には、カンチレバーごとに検出濃度を変えるため、図7に示すように、カンチレバーの長さの異なるものを複数個配置するようにしてもよい。

このように構成することで、それぞれの検出濃度が異なるため、単一の素子では、ON/OFFのみの検出となるが、長さの異なるものを複数個配置したことにより濃度範囲を離散的に知ることができる。

カンチレバーごとに検出濃度を変えるための構成例としては、以上のカンチレバーの長さを変える他に、幅や厚さ、材質、触媒の種類、量、あるいは触媒位置などを変えることによっても可能である。

【0029】

以上による可燃性ガス検出器は、環境温度の変化によっても、カンチレバーが変位する。

そこで、以下に示すように構成することで、外部環境温度の変化を補正することができる。

図8に、外部環境温度の変化を補正するようにした第1の構成例を説明するための側断面図を示す。

第1の構成例は、図8に示すように、第2の変位層8を触媒層1とは断熱層7を介して配置するものである。

その際、この第2の変位層8は温度によって、第1の変位層とは逆の方向に変位するようにする。

このようにすることで、触媒燃焼の熱は、断熱層7によって伝わらないため変位しないが、外部環境温度には、第1の変位層とは逆方向に撓わもうとするため、変位をキャンセルすることができる。

【0030】

次に、図9に、外部環境温度の変化を補正するようにした第2の構成例を説明するための側断面図を示す。

第2の構成例は、図9に示すように、第2のカンチレバー9を設けるように構成する。

この第2のカンチレバー9は、触媒層を有さず、温度による変位特性がほぼ第1のカンチレバー2と同等のものである。

環境温度が変化すると、第1のカンチレバー2及び第2のカンチレバー9は、同じように変位するため、両者のギャップは変わらない。

触媒燃焼時には、第1のカンチレバー2のみが変位するため、第1及び第2のカンチレバーにそれぞれ設けられた電極パッドが接触し、接点がONになる。

【0031】

次に、図10に、外部環境温度の変化を補正するようにした第3の構成例を説明するための側断面図を示す。

第3の構成例は、図10に示すように、第2の検出器10を設けるように構成する。

この第2の検出器10は、触媒層を有さず、温度による変位特性がほぼ第1の検出器と同等のものである。

環境温度が変化すると、第1の検出器、および、第2の検出器10は同じように変位するため、両者がONになった場合は、ガスを検出したのではなく、環境温度の変化によるものである。

触媒燃焼時には、第1の検出器のみがONになる。この信号の違いによって、温度補償を行うことができる。

【0032】

(実施の形態2)

本発明の第2の実施の形態として、可撓体にダイヤフラムを用いた可燃性ガス検出器の構成例について説明する。

図11に、本実施の形態における可燃性ガス検出器を説明するための側断面図を示す。また、図12にその上面図を示す。

本実施の形態における可燃性ガス検出器は、触媒層101、変位層(ダイヤフラム)102、一対の電極パッドを構成する上部電極103、下部電極104、配線105、検知器106によって構成される。

ここで、触媒層101は、例えば水素を検出ガスとした場合には、これを構成する材料として白金が適している。また、検出雰囲気中に一酸化炭素が含まれる場合には、白金とルテニウムの化合物を使用することで、触媒が一酸化炭素によって被毒されるのを防ぐことができる。

【0033】

触媒層101に検出ガスが接触すると、雰囲気中の酸素と反応することで、触媒燃焼が起き、発熱が起こる。

この発熱により変位層(ダイヤフラム)102が対向する電極が近づくように変位する。

変位するメカニズムは、例えば、変位層としてパラジウム膜などを使用すると、発熱により水素が吸着しやすくなり、膜が膨張することを利用できる。

その他としては、変位層として、TiNi合金などの形状記憶合金を使用し、所定の温度以上になると、変位するように記憶させておくこともできる。

また、別の方法としては、変位層として、温度膨張率の異なる2種の膜を張り合わせてバイメタルを構成することで、温度上昇に伴うひずみを生じさせることもできる。

この際、バイメタル材料の一方を触媒層101と兼ねてもよい。

また、ダイヤフラム102は、前記変位する材料のみからなっていても良いし、さらに構造を保持するための基板を有していてもよい。

【0034】

ダイヤフラムが発熱に伴って、一定量以上ひずむと、ダイヤフラムの上部電極103と対向する下部電極104が接触し、検知器106に通電信号が伝えられる。これにより、水素濃度が一定値を超えたことが分かる。

この際、ダイヤフラム上の電極パッドは、専用の部材から成っていてもよいし、ダイヤフラムの基板や、変位層を兼ねていてもよい。

水素濃度が再び検出濃度以下になると、触媒部での発熱が押さえられ、ダイヤフラムが元に戻ることで、電極同士が離れる。

【0035】

尚、通常状態でONになるような形態、電極パッドの配置例、複数の検出器の使用、温度補償に関しては、実施の形態1と同様である。

ダイヤフラムを用いると、第1の実施の形態のようにカンチレバーを使用した場合に比べ、温度変化に対して変位が得られにくい反面、触媒層と電極パッドがダイヤフラムによって隔てられているため、より安全性を向上させることが可能となる。

【0036】

以上の実施の形態1、2の可燃性ガス検出器によれば、待機時には電力をほとんど消費せず、さらに、検出は接点のON/OFFの判定で行うため、機構が単純で小型化しやすく、ノイズに強いものを実現することができる。

また、検出回路の機構も単純化することができ、小型化し易い構成とすることが可能となる。

また、スイッチングする濃度の異なる複数のセンサを集積化することにより、検出精度を向上することができる。

特に、燃料電池に用いた場合には、漏洩検知の他、パージ(掃気)制御手段として使用できる。

さらには、本発明の可燃性ガス検出器は、外部環境が高温になるほどスイッチが入りやすい構成とすることも可能であり、燃料電池をより安全に運転することができる。

【実施例】

【0037】

以下、本発明の実施例について説明する。

[実施例1]

実施例1においては、可撓体としてバイメタルによるカンチレバーを用いた可燃性ガス検出器の構成例について説明する。

本実施例の可燃性ガス検出器は、従来の機械加工技術によっても作製することができるが、ここでは、半導体加工技術を用いた場合の作成方法について説明する。また、サイズや各部の材質なども様々な組み合わせがあるが、そのうちの一例を示すこととする。

【0038】

図13に、本実施例の可燃性ガス検出器の構成例を説明するための斜視図を示す。

本実施例の可燃性ガス検出器は、シリコン基板上206に、絶縁および断熱のための酸化物層207、下部電極205を有する。

ニッケルの支持層208上にカンチレバーが設けられている。

カンチレバーはシリコン梁上にアルミ層、白金層があり、シリコンによるバイメタル下層203とアルミによるバイメタル上層202ってバイメタルを形成し、白金が触媒層201となっている。カンチレバー先端には、上部電極204が形成されている。

各部の寸法は、以下のとおりである。

絶縁層207の厚さは0.5μm、支持層208厚さは5μm、電極204、205のサイズは500μ×500μm×0.5μmである。

また、カンチレバー長さは1000μm、幅は500μ、シリコン層の厚さは5μm、アルミ層の厚さは5μm、白金層の厚さは1μmである。

【0039】

次に、本実施例における可燃性ガス検出器の半導体加工技術による作製方法について説明する。

図14及び図15に、本実施例の作製手順を説明するための各作製工程における側断面図を示す。

まず、図14(a)に示す第1の工程は、シリコン基板206の表面に絶縁断熱層207を形成する工程である。

シリコン基板206は、片面研磨、厚さ525μのものを使用できる。熱酸化により、シリコン基板の表面に厚さ0.5μm程度の絶縁断熱層207を形成する。

次に、図14(b)に示す第2の工程は、下部電極205、および、配線を形成する工程である。

電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる(いわゆるリフトオフ法)。

【0040】

次に、図14(c)に示す第3の工程は、支持層及びカンチレバーの犠牲層208を形成する工程である。

Niを5μm蒸着する。膜圧が厚い場合は、メッキによって成膜することも有効である。

次に、図14(d)に示す第4の工程は、上部電極204を形成する工程である。

下部電極同様、電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層208となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。

次に、図14(e)に示す第5の工程は、バイメタル下層203の形成である。シリコンを5μm成膜、パターニングする。シリコンの成膜には、スパッタリングなどが使用できる。

また、パターニングには、成膜時にシャドウマスクを用いたり、成膜後にドライエッチングやウェットエッチングを用いる。

【0041】

次に、図15(f)に示す第6の工程は、バイメタル上層202の形成である。

Alを5μm成膜、パターニングする。成膜には、スパッタリングや真空蒸着などが使用できる。

また、パターニングには、成膜時にシャドウマスクを用いたり、成膜後にウェットエッチングを用いる。

エッチングには、様々な酸、アルカリを使用できるが、よく用いられているリン酸、硝酸、酢酸の混合液で構わない。

次に、図15(g)に示す第7の工程は、触媒層の形成である。

まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Ptを0.5μm成膜する。成膜には、スパッタリングやメッキなどが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。触媒層の表面積が大きいほど、可燃性ガスと反応しやすくなる。

そこで、触媒層の形成は、白金微粒子とバインダからなる触媒スラリを作製しておき、後にスプレーやコーターで塗布しても良い。

次に、図15(h)に示す第8の工程は、カンチレバーのリリース工程である。

犠牲層であるNiを溶かすと、カンチレバーがリリースされる。この際にカンチレバー下の犠牲層のエッチングを進みやすくするために、カンチレバー上に貫通孔をいくつか設けておいても良い。

エッチャントには、上のAl層がエッチングされないようなものを選択する必要がある。例えば、希硝酸や希リン酸などを使用することができる。

【0042】

以上のようにして、本実施例の可燃性ガス検出器が完成する。

図16は、自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、及びその際のカンチレバーの撓みを示した本実施例の可燃性ガス検出器の特性図である。

水素の場合、爆発限界に達しない濃度でも、触媒燃焼によって、10℃以上の温度上昇があることがわかる。

また、その際のカンチレバーの変位は10μm程度であるので、接点をON/OFFするには十分である。

【0043】

また、図17は、膜の種類や厚さを変えずに長さのみを変えた場合のカンチレバーの変位を濃度ごとに表している。

カンチレバーが長くなるほど、撓み量が大きくなっていることがわかる。従って、カンチレバーの長さを変えることで、スイッチングする濃度が異なる検出器を作製することができる。

例えば、長さが1mm、2mm、3mm、4mmのカンチレバーを有する検出器を並べておけば、4段階の濃度変化を知ることができる。

【0044】

[実施例2]

実施例2においては、可撓体としてダイヤフラムを用いた可燃性ガス検出器の構成例について説明する。

本実施例の可燃性ガス検出器も、実施例1で説明したように従来の機械加工技術によっても作製することができるが、ここでは、半導体加工技術を用いた場合の作成方法について説明する。また、サイズや各部の材質なども様々な組み合わせがあるが、そのうちの一例を示すこととする。

【0045】

図18に、本実施例の可燃性ガス検出器の構成例を説明するための斜視図を示す。

本実施例の可燃性ガス検出器は、シリコン基板306上に、絶縁および断熱のための酸化物層307、下部電極305を有する。シリコンの支持層308上にダイヤフラムが設けられている。

ダイヤフラムはシリコン酸化物層上にシリコン層、アルミ層、白金層があり、シリコンによるバイメタル下層303とアルミによるバイメタル上層302によってバイメタルを形成し、白金が触媒層301となっている。

ダイヤフラムの中央には、上部電極304が形成される。

各部の寸法は、以下のとおりである。

絶縁層307の厚さは0.5μm、支持層308の厚さは3μm、電極304、305のサイズは500μ×500μm×0.5μmである。

また、ダイヤフラムは外径2.5mm、内径1.25mm、シリコン層の厚さは5μm、アルミ層の厚さは5μm、白金層の厚さは1μmである。また、アルミ層の内径は3.75mmである。

【0046】

次に、本実施例における可燃性ガス検出器の半導体加工技術による作製方法について説明する。

図19及び図20に、本実施例の作製手順を説明するための各作製工程における側断面図を示す。

作製に際し、2枚のシリコン基板(ウエハ)を別々に加工しておき、最後に接合する。

シリコン基板の少なくとも1枚(ダイヤフラム側)は、両面研磨のものが好ましい。

さらに、通常のシリコン基板でも構わないが、SOI(シリコンオンインシュレータ)ウェハを用いたほうが、エッチングの深さを制御できる上、酸活物層を断熱層として用いることができ、好適である。

【0047】

図19(a)、図19(b)に示す第1、および、第2の工程は、第1の基板306の表面に、シリコンによるバイメタル下層303とアルミによるバイメタル上層302を成膜し、パターニングする工程である。

この基板は、両面研磨のSOIウェハで、例えば、デバイス層200μm、BOX層0.5μm、Si層5μmのものを使用できる。

Alを5μm成膜、パターニングする。成膜には、スパッタや真空蒸着などが使用できる。

成膜後、フォトレジストマスクをフォトリソグラフィにより形成しておき、ウェットエッチング後、レジストを除去する。

【0048】

次に、図19(c)に示す第3の工程は、触媒層301の形成である。

まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Ptを0.5μm成膜する。成膜には、スパッタリングやめっきなどが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる(いわゆるリフトオフ法)。触媒層の表面積が大きいほど、可燃性ガスと反応しやすくなる。

そこで、触媒層の形成は、白金微粒子とバインダからなる触媒スラリを作製しておき、後にスプレーやコーターで塗布しても良い。

【0049】

次に、図19(d)に示す第4の工程は、第1の基板306の背面をエッチングする工程である。エッチングには、ICP−RIE(リアクティブイオンエッチング)やKOHやTMAHによる異方性ウェットエッチングなどを用いることができる。

まず、上面のパターンをフォトレジストで保護しておき、背面をマスクパターニングする。その後、エッチングを行い、マスクを除去する。

この際、SOIウェハを使用していれば、ウェハの酸化物層がエッチストップ層の役割を果たし、厚さが制御されたエッチングを行うことができる。

図19(e)に示す第5の工程は、上部電極304を形成する工程である。

下部電極同様、電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。また、パターニングせずに、Auを裏面前面に成膜しても構わない。

【0050】

図20(f)に示す第6の工程では第2の基板を用いる。

この基板には片面研磨のSOIウェハを使用する。各層の厚さは、例えば、デバイス層200μm、BOX層0.5μm、Si層3μmのものを使用できる。

次に、図20(g)に示す第7の工程は、支持層308を形成する工程である。エッチングには、ICP−RIE(リアクティブイオンエッチング)やKOHやTMAHによる異方性ウェットエッチングなどを用いることができる。

まず、マスク層を成膜しパターニングを行う。その後、エッチングを行い、マスクを除去する。

この際、SOIウェハを使用していれば、ウェハの酸化物層がエッチストップ層の役割を果たし、厚さが制御されたエッチングを行うことができる。

【0051】

次に、図20(h)に示す第8の工程は、下部電極305を形成する工程である。

上部電極同様、電極には、耐食性があり、低抵抗であることから、Auが適している。

電極の形成は、まず、フォトレジストマスクをフォトリソグラフィにより形成しておき、その上に膜の密着性を増すために、Cr、あるいは、Tiを薄く成膜し、さらにその上に、Auを0.5μm成膜する。

成膜には、スパッタリングやイオンビーム蒸着などが適している。

成膜後、犠牲層となるマスクを溶媒などで除去することで、電極および配線をパターニングすることができる。

次に、図20(i)に示す第9の工程は、第1の基板と第2の基板とを貼り合せる工程である。

貼り合わせは、拡散接合などを用いても良いし、接着剤などを使用しても良い。

【0052】

以上のようにして、本実施例の可燃性ガス検出器が完成する。

図21は、自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、およびその際のダイヤフラムの撓みを示した本実施例の可燃性ガス検出器の特性図である。

水素の場合、爆発限界に達しない濃度でも、触媒燃焼によって、10℃以上の温度上昇があることがわかる。また、その際のダイヤフラムの変位は5μm程度であるので、接点をON/OFFするには十分である。

【0053】

また、図22は、膜の種類や厚さを変えずに外径のみを変えた場合の、各ガス濃度ごとのダイヤフラムの変位を表している。

ダイヤフラムが大きくなるほど、撓み量が大きくなっていることがわかる。従って、ダイヤフラムのサイズを変えることで、スイッチングする濃度が異なる検出器を作製することができる。

例えば、外直径が2.5mm、3.5mm、4.5mm、5.5mmのダイヤフラムを有する検出器を並べておけば、4段階の濃度変化を知ることができる。

【0054】

[実施例3]

実施例3においては、本発明の可燃性ガス検出器を燃料電池システムに搭載した構成例について説明する。

なお、本実施例では燃料電池システムとして、燃料として水素を、酸化剤として空気を使用した場合について説明するが、本発明は水素、空気を使用した場合に限定されるものではない。

図23に、本実施例の燃料電池システムを説明するための概観斜視図を示す。

図24、図25に、本実施例の燃料電池のシステムを説明するための概要図を示す。

燃料電池の外寸法は50mm×30mm×10mmであり、通常コンパクトデジタルカメラで使用されているリチウムイオン電池の大きさとほぼ同じである。

このように、ここでの燃料電池は小型で一体化されているため、携帯機器に組み込みやすい形状となっている。

本実施例に用いる燃料電池は、酸化剤として反応に用いる酸素を外気から取り入れるため、上下面、及び側面に外気を取り入れるための通気孔1013を有する。

また、この孔は生成した水を水蒸気として逃がしたり、反応により発生した熱を外に逃がす働きもしている。

また、燃料電池内部は、酸化剤極1016、高分子電解質膜1017、燃料極1018からなる燃料電池セル1011を備えている。

そして、これらと燃料を貯蔵する燃料タンク1014、燃料タンクと各セルの燃料極とをつなぎ、燃料の流量を制御する燃料供給バルブ1015によって構成されている。

【0055】

タンクに蓄えられた水素は燃料供給バルブ1015が開くと、燃料流路1020を通って、燃料極1018に供給される。

一方、酸化剤極1016には通気孔1013から外気が取り込まれ、酸化剤流路1021を通って、供給される。燃料電池セルの高分子電解質膜1017を介して、酸化剤極1016、燃料極1018にはそれぞれ、白金などの触媒が配置されており、電気化学反応が起こる。

反応に伴い、発電された電気は電極1012から小型電気機器に供給される。

これらの反応において、通常、燃料と酸化剤は混ざることなく、それぞれの電極で反応を行うが、電解質膜や途中の流路が破損して燃料漏れが起こると、燃料流路内には外気が混入し、一方、燃料流路外に燃料が漏れ出す。

そこで、本実施例では、実施例1または実施例2に示す可燃性ガス検出器を燃料流路あるいは酸化剤流路の少なくとも一方に配置する。

可燃性ガス検出器が燃料漏れを検出した場合、漏れをユーザーに知らせたり、発電を中止したり、燃料供給を停止したりする。

特に、ここでの可燃性ガス検出器は、スイッチとして使用可能なため、検出器のON/OFFによって、直接燃料供給バルブ1015を開閉することができる。また、この可燃性ガス検出器は、外部環境が高温になるほどスイッチが入りやすい構成とすることも可能であり、燃料電池をより安全に運転することができる。また、燃料電池の始動時や停止時、運転中にパージ動作を行うためのパージバルブ1019を備えていても良い。その際、燃料流路1020内やパージバルブ1019からの排出部に本可燃性ガス検出器を配置して、ガスの濃度を監視することで、パージバルブ1019を開閉するタイミングやパージバルブ1019の流量を制御することができる。

【図面の簡単な説明】

【0056】

【図1】本発明の第1の実施の形態における可撓体にカンチレバーを用いた可燃性ガス検出器の構成例を説明するための側断面図。

【図2】本発明の第1の実施の形態における可燃性ガス検出器を説明するための上面図。

【図3】本発明の第1の実施の形態における予めカンチレバーを撓ませて、電極を接触させておき、所定の温度以上で電気接点がOFFになるようにした構成例を説明するための側断面図。

【図4】本発明の第1の実施の形態における予め電極パッド間のギャップをなくしておき、所定の温度以上で電気接点がOFFになるようにした構成例を説明するための側断面図。

【図5】本発明の第1の実施の形態におけるカンチレバー上の上部電極を、基板上の2つの下部電極と接続するようにした構成例を説明するための図。

【図6】本発明の第1の実施の形態における触媒部とカンチレバーとを離して設置した構成例を説明するための上面図。

【図7】本発明の第1の実施の形態における、カンチレバーごとに検出濃度を変えるため、カンチレバーの長さの異なるものを複数個配置した構成例を示す図。

【図8】本発明の第1の実施の形態における外部環境温度の変化を補正するようにした第1の構成例を説明するための側断面図。

【図9】本発明の第1の実施の形態における外部環境温度の変化を補正するようにした第2の構成例を説明するための側断面図。

【図10】本発明の第1の実施の形態における外部環境温度の変化を補正するようにした第3の構成例を説明するための側断面図。

【図11】本発明の第2の実施の形態における可撓体にダイヤフラムを用いた可燃性ガス検出器の構成例について説明するための側断面図。

【図12】本発明の第2の実施の形態における可撓体にダイヤフラムを用いた可燃性ガス検出器の構成例について説明するための上面図。

【図13】本発明の実施例1における可燃性ガス検出器の構成例を説明するための斜視図。

【図14】本発明の実施例1における可燃性ガス検出器の作製手順を説明するための各作製工程((a)から(e))の側断面図。

【図15】本発明の実施例1における可燃性ガス検出器の作製手順を説明するための図14に続く各作製工程((f)から(h))の側断面図。

【図16】本発明の実施例1の可燃性ガス検出器における自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、及びその際のカンチレバーの撓みを示した特性図。

【図17】本発明の実施例1の可燃性ガス検出器における長さを変えた場合の特性図。

【図18】本発明の実施例2における可燃性ガス検出器の構成例を説明するための斜視図。

【図19】本発明の実施例2における可燃性ガス検出器の作製手順を説明するための各作製工程((a)から(e))の側断面図。

【図20】本発明の実施例2における可燃性ガス検出器の作製手順を説明するための図19に続く各作製工程((f)から(i))の側断面図。

【図21】本発明の実施例2の可燃性ガス検出器における自然拡散雰囲気中で水素濃度と触媒燃焼時の温度上昇との関係、およびその際のダイヤフラムの撓みを示した特性図。

【図22】本発明の実施例2の可燃性ガス検出器における膜の種類や厚さを変えずに外径のみを変えた場合の、各ガス濃度ごとのダイヤフラムの変位を表した特性図。

【図23】本発明の実施例3における燃料電池システムを説明するための概観斜視図。

【図24】本発明の実施例3における本実施例の燃料電池のシステムを説明するための概要図。

【図25】本発明の実施例3における本実施例の燃料電池のシステムを説明するための概要図。

【符号の説明】

【0057】

1:触媒層

2:カンチレバー

3:上部電極

4:下部電極

5:配線

6:検知器

7:断熱層

8:第2の変位層

9:第2のカンチレバー

10:第2の検出器

101:触媒層

102:ダイヤフラム

103:上部電極

104:下部電極

105:配線

106:検知器

201:触媒層

202:バイメタル上層

203:バイメタル下層

204:上部電極

205:下部電極

206:シリコン基板

207:絶縁断熱層

208:支持層

301:触媒層

302:バイメタル上層

303:バイメタル下層

304:上部電極

305:下部電極

306:第1の基板

307:酸化物層(絶縁断熱層

308:支持層

309:第2の基板

1011:熱伝導部材(燃料電池セル)

1012:電極

1013:通気孔

1014:燃料タンク

1015:酸化剤極

1017:高分子電解質膜

1018:燃料極

1019:パージバルブ

1020:燃料流路

1021:酸化剤流路

【特許請求の範囲】

【請求項1】

可燃性ガスを検出するための可燃性ガス検出器であって、

前記可燃性ガスと反応する触媒と、

前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴って変位する可撓体で構成された第1の変位手段と、

前記第1の変位手段における可撓体の変位によって切り替わる電気接点と、

を有することを特徴とする可燃性ガス検出器。

【請求項2】

前記触媒が、白金を含む材料で構成されていることを特徴とする請求項1に記載の可燃性ガス検出器。

【請求項3】

前記第1の変位手段における可撓体が、ダイヤフラム、またはカンチレバーであることを特徴とする請求項1または請求項2に記載の可燃性ガス検出器。

【請求項4】

前記ダイヤフラム、またはカンチレバーが、熱膨張率の異なる複数の材料の張り合わせ、または形状記憶合金によって構成されていることを特徴とする請求項3に記載の可燃性ガス検出器。

【請求項5】

前記ダイヤフラム、またはカンチレバーが、前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴い、前記可燃性ガスを吸着して膨張する変位手段によって構成されていることを特徴とする請求項3に記載の可燃性ガス検出器。

【請求項6】

前記ダイヤフラムが、前記触媒と前記電気接点との間に、前記可燃性ガスを透過しない隔壁を構成していることを特徴とする請求項3から5のいずれか1項に記載の可燃性ガス検出器。

【請求項7】

前記第1の変位手段と前記触媒との間に、熱伝導部材を有することを特徴とする請求項3から5のいずれか1項に記載の可燃性ガス検出器。

【請求項8】

前記電気接点の間隔が、前記可燃性ガスの消炎距離よりも短く、かつ

前記電気接点から前記可撓体外縁までの最短距離が、前記可燃性ガスの消炎距離よりも長いことを特徴とする請求項1から7のいずれか1項に記載の可燃性ガス検出器。

【請求項9】

前記第1の変位手段における可撓体とは温度によって逆方向に変位する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と断熱層を介して配設されていることを特徴とする請求項1から8のいずれか1項に記載の可燃性ガス検出器。

【請求項10】

触媒を備えず、前記第1の変位手段と温度による同じ変位特性を有する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と同方向に変位可能に配設されていることを特徴とする請求項1から8のいずれか1項に記載の可燃性ガス検出器。

【請求項11】

請求項1から8のいずれか1項に記載の可燃性ガス検出器によって構成された第1の可燃性ガス検出器と、

触媒を備えず、温度によって変位する可撓体で構成され、該可撓体の変位によって切り替わる電気接点を有する第2の可燃性ガス検出器と、

を備え、前記第1の可燃性ガス検出器と前記第2の可燃性ガス検出器とが並設され、または重ねて配置されていることを特徴とする可燃性ガス検出器。

【請求項12】

請求項1から11のいずれか1項に記載の可燃性ガス検出器が、複数配置して構成されていることを特徴とする可燃性ガス検出器。

【請求項13】

前記複数の検出器における可撓体は、長さ、幅、または厚さのいずれかが、それぞれ異なることを特徴とする請求項12に記載の可燃性ガス検出器。

【請求項14】

前記複数の検出器における触媒は、種類、量、または設置位置のいずれかが、それぞれ異なることを特徴とする請求項12または請求項13に記載の可燃性ガス検出器。

【請求項15】

可燃性ガスを検出するための可燃性ガス検出器の製造方法であって、

基板に形成された絶縁断熱層上に、下部電極を形成する工程と、

前記下部電極を含む前記絶縁断熱層上に、支持層を含む犠牲層を形成する工程と、

前記支持層を含む犠牲層上に、上部電極を形成する工程と、

前記上部電極を含む前記犠牲層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に触媒層を形成した後、前記犠牲層をエッチングして上記バイメタル上層と下層とによるカンチレバーをリリースし、該カンチレバーに上部電極を形成する一方、前記基板の絶縁断熱層上に下部電極を形成する工程と、

を有することを特徴とする可燃性ガス検出器の製造方法。

【請求項16】

可燃性ガスを検出するための可燃性ガス検出器の製造方法であって、

第1基板に形成された絶縁断熱層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に、触媒層を形成する工程と、

前記第1基板における前記触媒層が形成された面の反対面側をエッチングした後、エッチングされずに残された面上に上部電極層を形成する工程と、

第2基板を準備し、該第2基板をエッチングして該第2基板の両端側に支持層を形成し、該支持層に挟まれた領域に下部電極層を形成する工程と、

前記上部電極層の形成された第1基板と、下部電極層の形成された第2基板とを、これら上部電極層と下部電極層とを対向させて張り合せる工程と、

を有することを特徴とする可燃性ガス検出器の製造方法。

【請求項17】

請求項1から14のいずれか1項に記載の可燃性ガス検出器、あるいは請求項15または請求項16に記載の可燃性ガス検出器の製造方法によって製造された可燃性ガス検出器を有することを特徴とする燃料電池システム。

【請求項1】

可燃性ガスを検出するための可燃性ガス検出器であって、

前記可燃性ガスと反応する触媒と、

前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴って変位する可撓体で構成された第1の変位手段と、

前記第1の変位手段における可撓体の変位によって切り替わる電気接点と、

を有することを特徴とする可燃性ガス検出器。

【請求項2】

前記触媒が、白金を含む材料で構成されていることを特徴とする請求項1に記載の可燃性ガス検出器。

【請求項3】

前記第1の変位手段における可撓体が、ダイヤフラム、またはカンチレバーであることを特徴とする請求項1または請求項2に記載の可燃性ガス検出器。

【請求項4】

前記ダイヤフラム、またはカンチレバーが、熱膨張率の異なる複数の材料の張り合わせ、または形状記憶合金によって構成されていることを特徴とする請求項3に記載の可燃性ガス検出器。

【請求項5】

前記ダイヤフラム、またはカンチレバーが、前記触媒の前記可燃性ガスとの反応による触媒燃焼に伴い、前記可燃性ガスを吸着して膨張する変位手段によって構成されていることを特徴とする請求項3に記載の可燃性ガス検出器。

【請求項6】

前記ダイヤフラムが、前記触媒と前記電気接点との間に、前記可燃性ガスを透過しない隔壁を構成していることを特徴とする請求項3から5のいずれか1項に記載の可燃性ガス検出器。

【請求項7】

前記第1の変位手段と前記触媒との間に、熱伝導部材を有することを特徴とする請求項3から5のいずれか1項に記載の可燃性ガス検出器。

【請求項8】

前記電気接点の間隔が、前記可燃性ガスの消炎距離よりも短く、かつ

前記電気接点から前記可撓体外縁までの最短距離が、前記可燃性ガスの消炎距離よりも長いことを特徴とする請求項1から7のいずれか1項に記載の可燃性ガス検出器。

【請求項9】

前記第1の変位手段における可撓体とは温度によって逆方向に変位する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と断熱層を介して配設されていることを特徴とする請求項1から8のいずれか1項に記載の可燃性ガス検出器。

【請求項10】

触媒を備えず、前記第1の変位手段と温度による同じ変位特性を有する可撓体で構成された第2の変位手段を備え、

前記第2の変位手段が、前記第1の変位手段と同方向に変位可能に配設されていることを特徴とする請求項1から8のいずれか1項に記載の可燃性ガス検出器。

【請求項11】

請求項1から8のいずれか1項に記載の可燃性ガス検出器によって構成された第1の可燃性ガス検出器と、

触媒を備えず、温度によって変位する可撓体で構成され、該可撓体の変位によって切り替わる電気接点を有する第2の可燃性ガス検出器と、

を備え、前記第1の可燃性ガス検出器と前記第2の可燃性ガス検出器とが並設され、または重ねて配置されていることを特徴とする可燃性ガス検出器。

【請求項12】

請求項1から11のいずれか1項に記載の可燃性ガス検出器が、複数配置して構成されていることを特徴とする可燃性ガス検出器。

【請求項13】

前記複数の検出器における可撓体は、長さ、幅、または厚さのいずれかが、それぞれ異なることを特徴とする請求項12に記載の可燃性ガス検出器。

【請求項14】

前記複数の検出器における触媒は、種類、量、または設置位置のいずれかが、それぞれ異なることを特徴とする請求項12または請求項13に記載の可燃性ガス検出器。

【請求項15】

可燃性ガスを検出するための可燃性ガス検出器の製造方法であって、

基板に形成された絶縁断熱層上に、下部電極を形成する工程と、

前記下部電極を含む前記絶縁断熱層上に、支持層を含む犠牲層を形成する工程と、

前記支持層を含む犠牲層上に、上部電極を形成する工程と、

前記上部電極を含む前記犠牲層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に触媒層を形成した後、前記犠牲層をエッチングして上記バイメタル上層と下層とによるカンチレバーをリリースし、該カンチレバーに上部電極を形成する一方、前記基板の絶縁断熱層上に下部電極を形成する工程と、

を有することを特徴とする可燃性ガス検出器の製造方法。

【請求項16】

可燃性ガスを検出するための可燃性ガス検出器の製造方法であって、

第1基板に形成された絶縁断熱層上にバイメタル下層を形成した後、該バイメタル下層上にバイメタル上層を形成する工程と、

前記バイメタル上層上に、触媒層を形成する工程と、

前記第1基板における前記触媒層が形成された面の反対面側をエッチングした後、エッチングされずに残された面上に上部電極層を形成する工程と、

第2基板を準備し、該第2基板をエッチングして該第2基板の両端側に支持層を形成し、該支持層に挟まれた領域に下部電極層を形成する工程と、

前記上部電極層の形成された第1基板と、下部電極層の形成された第2基板とを、これら上部電極層と下部電極層とを対向させて張り合せる工程と、

を有することを特徴とする可燃性ガス検出器の製造方法。

【請求項17】

請求項1から14のいずれか1項に記載の可燃性ガス検出器、あるいは請求項15または請求項16に記載の可燃性ガス検出器の製造方法によって製造された可燃性ガス検出器を有することを特徴とする燃料電池システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2008−39658(P2008−39658A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−216472(P2006−216472)

【出願日】平成18年8月9日(2006.8.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月9日(2006.8.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]