台車本体及び台車本体の製造方法並びに台車

【課題】耐衝撃性、クッション性、強度及び意匠性に優れ、運搬中に、積載物が傷つきにくく且つ滑りにくい台車本体(台車用基台)及びその製造方法並びにこの台車本体(台車用基台)を備える台車を提供する。

【解決手段】本発明の台車7は、高分子マトリックスと、この高分子マトリックス中に分散された加硫ゴム体とを含む台車用基部を含む台車本体(台車用基台)8を備える。この台車用基部は、例えば、廃ゴム破砕物からなる加硫ゴム体と、ポリプロピレン等の高分子マトリックス材料とをミキシング装置で撹拌し、ポリプロピレン等を溶融させ加圧成型する方法等により得られたものとすることができる。また、本発明の台車本体(台車用基台)8は、台車用基部の表面に形成された凹部に設けられた滑り止め部(粒子状又はチップ状の加硫ゴム体と、加硫ゴム体を接合する高分子バインダとを含む。)27を更に備えることができる。

【解決手段】本発明の台車7は、高分子マトリックスと、この高分子マトリックス中に分散された加硫ゴム体とを含む台車用基部を含む台車本体(台車用基台)8を備える。この台車用基部は、例えば、廃ゴム破砕物からなる加硫ゴム体と、ポリプロピレン等の高分子マトリックス材料とをミキシング装置で撹拌し、ポリプロピレン等を溶融させ加圧成型する方法等により得られたものとすることができる。また、本発明の台車本体(台車用基台)8は、台車用基部の表面に形成された凹部に設けられた滑り止め部(粒子状又はチップ状の加硫ゴム体と、加硫ゴム体を接合する高分子バインダとを含む。)27を更に備えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加硫ゴム体を高分子バインダにより結合した弾性体からなる台車本体(台車用基台)及びその製造方法並びに台車に関する。更に詳しくは、本発明は、廃タイヤ等を破砕して得られた廃ゴム破砕物である加硫ゴム体を用いた弾性体からなり、耐衝撃性、クッション性、強度及び意匠性に優れ、積載物が傷付きにくく且つ滑りにくい台車本体及び台車本体の製造方法、並びに、台車本体にキャスター(車輪)が取り付けられた台車に関する。

【背景技術】

【0002】

従来の台車は、金属、樹脂等からなる板状の台車本体(以下、「台車用基台」という。)にキャスター、取っ手等を設けており、運搬中、積載物が台車用基台から滑り落ちにくくなるように、台車用基台の表面に、凹凸面や弾性体を設けていた(例えば、特許文献1、特許文献2を参照。)。また、廃プラスチックを処理又は加工して台車用基台に用いた台車も知られている(例えば、特許文献3を参照。)。

【0003】

【特許文献1】特開2001−138923号公報

【特許文献2】特開2003−327125号公報

【特許文献3】特開2005−47323号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記のように、台車用基台が、金属、樹脂等からなる場合には、運搬中に、積載物が滑り落ちることがあり、また、弾力性が十分ではないことから、衝撃に対して弱く、クッション性に劣るという問題があった。一方、弾力性に富む材料からなる場合には、積載物の重量が大きいと、台車用基台が変形しやすくなるという問題があった。

更に、台車は積載物を運搬するという機能的な面が重視され、美観に優れたものはなかった。

本発明は、上記実情に鑑みてなされたものであって、加硫ゴム体を高分子バインダにより結合した弾性体を含み、耐衝撃性、クッション性、強度及び意匠性に優れ、積載物が傷付きにくく且つ滑りにくい台車用基台を具備する台車を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0005】

本発明は、以下の通りである。

1.高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する台車用基部を備えることを特徴とする台車本体(以下、「台車用基台」という。)。

2.上記台車用基部は、攪拌羽根を具備するミキシング装置に上記加硫ゴム体及び高分子マトリックス材料を投入して攪拌し、その後、該加硫ゴム体及び該高分子マトリックス材料を加圧成型して得られた上記1に記載の台車用基台。

3.上記台車用基部の表面に形成された凹部に設けられた滑り止め部を更に備え、上記滑り止め部は、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダと、を具備する上記1又は2に記載の台車用基台。

4.上記滑り止め部の表面の表面粗度が、台車用基部の表面の表面粗度より大きい上記3に記載の台車用基台。

5.上記滑り止め部が、文字、図形若しくは記号、又はこれらの結合物を表す形状を有する上記3又は4に記載の台車用基台。

6.上記高分子マトリックス材料が、高分子バインダからなる上記2乃至5のいずれか1項に記載の台車用基台。

7.上記台車用基部に含まれる上記加硫ゴム体は、廃ゴムからなる上記1乃至6のいずれか1項に記載の台車用基台。

8.上記台車用基部に含まれる上記加硫ゴム体は、粉片物である上記1乃至7のいずれか1項に記載の台車用基台。

9.上記滑り止め部に含まれる上記加硫ゴム体は、廃ゴムからなる上記2乃至8のいずれか1項に記載の台車用基台。

10.上記台車用基部の裏面に、キャスター取付用の凹部又は貫通孔を備える上記1乃至9のいずれか1項に記載の台車用基台。

11.上記台車用基部の裏面には、複数の長尺板状のリブが、縦方向、横方向及び斜め方向の少なくとも一方に形成されている上記1乃至10のいずれか1項に記載の台車用基台。

12.上記台車用基部の裏面には、長尺体からなる補強具が上記リブに沿って、設けられている上記11に記載の台車用基台。

13.上記複数のリブのうち、少なくとも1以上の該リブは、その内部に、長尺体からなる補強具が埋設されている上記11又は12に記載の台車用基台。

14.上記補強具が、鉄、樹脂、又は木からなる上記12又は13に記載の台車用基台。

15.上記3に記載の台車用基台の製造方法であって、凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面に凹部を有する板状の台車用基部を作製する工程と、上記台車用基部の上記凹部に、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部を固定する工程と、を備えることを特徴とする台車用基台の製造方法。

16.上記10に記載の台車用基台の製造方法であって、凹凸形状又は貫通孔を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面にキャスター取り付け用の凹部又は貫通孔を有する板状の台車用基部を作製する工程を備えることを特徴とする台車用基台の製造方法。

17.上記1乃至14のいずれか1項に記載の台車用基台と、該台車用基台の下部に設けられたキャスターとを備えることを特徴とする台車。

【発明の効果】

【0006】

本発明の台車によれば、荷物等を積載する台車用基台が、高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する台車用基部を備えるため、耐衝撃性及びクッション性に優れる。また、積載物が傷付きにくく、滑りにくい。

そのため、従来品、例えば、プラスチックからなる台車用基台を備える台車(以下、「従来品」という。)と比較すると、例えば、積載物を載せた台車を押して、段差のある路面を通過するとき、従来品の場合には、その衝撃で積載物が台車用基台上から落ちる場合でも、本発明の台車によればその衝撃を吸収するため積載物が落ちにくい。また、凹凸面の続くアスファルト上を通過するとき、従来品の場合には、常に振動が手に伝わってくるのに対し、本発明の台車によれば、台車用基台が振動を吸収するため、振動が台車の取っ手を握る手に伝わりにくいという特長がある。特に、振動による騒音を発しにくく、従来のプラスチック及び金属製の台車と比較して静かに搬送することができる。

【0007】

また、台車用基部が、加硫ゴム体及び高分子マトリックス材料を攪拌後、加圧成型して得たものである場合は、原材料である加硫ゴム体及び高分子マトリックス材料を均一に昇温させることができ、加熱に伴う原材料の分解を抑制することができる。このため、台車用基部を均一な組成とすることができ、台車用基台が部分的に脆弱となることを防止することができる。

また、台車用基部の表面に凹部が形成され、該凹部に係合する滑り止め部が嵌め込まれている場合は、優れた滑り止めの効果を発揮することができる。

更に、該滑り止め部表面が、台車用基部の表面より粗度の大きいものである場合は、更に優れた滑り止めの効果を発揮する。

また、上記滑り止め部が文字、図形若しくは記号、又はこれらの結合物を表す形状又は段差を有するものであれば、意匠性に優れるとともに、台車を識別するのに役立つ効果も有する。

【0008】

更に、台車用基部の形成の際に高分子マトリックス材料として高分子バインダを用いる場合は、耐衝撃性及びクッション性に優れる。

また、用いる加硫ゴム体が廃ゴムである場合は、廃ゴムを台車用基部の原料として再利用することができるため、廃ゴムの最終廃棄量を減らし環境保護に適する。

更に、上記加硫ゴム体が粉片物である場合は、更に多くの種類のゴム製品を再利用できるため、更に、最終廃棄量を減らし環境保護に適する。また、台車用基台の表面に、細かく突出する廃ゴム破砕物によって弾性を有したざらつきが生じるため、積載物の滑り止めとして特に効果を発揮する。

台車用基部の裏面に長尺板状のリブを設けた場合は、強度に優れ、大きな荷重に耐えることができる台車用基台とすることができる。

更に、台車用基部の裏面に、長尺体からなる補強具が上記リブに沿って、設けられている台車用基台である場合は、更に強度に優れたものとなる。

また、上記リブが、その内部に、長尺体からなる補強具が埋設されている台車用基台は、台車用基部の成型と同時に補強具が取り付けられるため、台車用基台の作製における作業効率があがり、容易に作製することができる。更に、補強具が露出しにくいため美観に優れる。

更に、補強具が鉄、樹脂、又は木の材質である場合、台車用基部に取り付けが容易であり、強度を保持しやすい。

【0009】

本発明の、台車用基部と、滑り止め部とを備える台車用基台の製造方法によれば、例えば、異なる形状の凹部を有する台車用基部を製造する際、入れ子部分の入替えの作業により、台車用基部を成型するための大きな金型を複数必要とすることがなく、様々な形状の滑り止め部を備える台車用基台を容易に作製することができる。

本発明の、キャスター取り付け用の凹部又は貫通孔を備える台車用基台の製造方法によれば、キャスター取り付け用の凹部又は貫通孔の位置が異なる場合であっても、台車用基部を製造する際に用いる型において、入れ子部分の入替えによって製造できるため、大きな台車用基部の金型を複数必要とすることがなく、様々な種類のキャスターに適応した台車用基台を容易に作製することができる。

本発明の台車によれば、台車用基台と、該台車用基台の下部に設けられた上記キャスターとを備えることにより積載物を運搬するための台車として利用でき、上記台車用基台の効果を全て備える。

【発明を実施するための最良の形態】

【0010】

以下、図面を用いて本発明の台車用基台及びその製造方法、並びに台車を詳細に説明する。

上記「台車用基部」は、荷物を積載する台車用基台を構成する板状部分であり、通常、四角形状である。また、この台車用基部には、キャスターを取り付けるための凹部、貫通孔を設けてもよい。尚、凹部の場合は、通常、台車用基部の裏面に配設される。上記台車用基部は高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する。また、廃ゴム等に含有されている樹脂、カーボンブラック及び金属等が含まれていてもよい。

【0011】

上記「高分子マトリックス」は、上記加硫ゴム体間を接合及び/又は間隙を充填して加硫ゴム体の位置を固定し、台車用基部全体の形態を保つためのものである。高分子マトリックスの形成に際しては、高分子バインダ及び接着剤等の任意の高分子マトリックス材料を用いることができ、高分子バインダが好ましい。

上記「高分子バインダ」は、上記加硫ゴム体間の間隙を充填することで上記高分子マトリックスを形成するものであり、加硫ゴム体に合わせて適宜選択することができる。この例として、オレフィン系重合体、ビニル芳香族化合物系重合体、芳香族ポリカーボネート、アクリル系重合体、芳香族ポリエステル及びポリアミド等を含むバインダを挙げることができる。

【0012】

上記高分子バインダに含有される重合体として、例えば、超低密度ポリエチレン(VLDPE)、線状低密度ポリエチレン(LLDPE)、低密度ポリエチレン(LDPE)、中密度ポリエチレン(MDPE)、高密度ポリエチレン(HDPE)等のポリエチレン樹脂、ランダムタイプ又はブロックタイプ又はホモタイプ等のポリプロピレン樹脂(PP)、ポリブタジエン(PBD)、ポリ1−ブテン(PB)、ポリメチルペンテン(PMP)、一般ポリスチレン(GPPS)、耐衝撃性ポリスチレン(HIPS)、アイソタクチックポリスチレン(iPS)、シンジオタクチックポリスチレン(sPS)、ポリα−メチルスチレン(PαMS)、エチレン−プロピレン共重合体(EPM)、プロピレン・1−ブテン共重合体(PBM)、エチレン・1−ブテン共重合体(EBM)、エチレン・オクテン共重合体(EOM)、エチレン・プロピレン・1−ブテン共重合体(EPBM)、エチレン・プロピレン・ジエン共重合体(EPDM)を挙げることができる。

また、ポリ酢酸ビニル(PVAc)、ナイロン4,6(PA46)、ナイロン6(PA6)、ナイロン6,6(PA66)、ナイロン6,10(PA610)、ナイロン6,12(PA612)、ナイロン12(PA12)、強化ポリアミド、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリラクトン等のポリエステル樹脂、ポリ−2,2−ビス(ヒドロキシフェニル)プロパンカーボネート等のポリカーボネート(PC)を挙げることができる。

更に、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル(PEMA)、メタクリル−スチレン共重合体(MS Resin)等のアクリル系重合体、ポリアセタール(POM)、ABS樹脂、AES樹脂、ASA樹脂、ジアリルフタレート樹脂(DAP)、EVA樹脂、EEA樹脂、フェノール樹脂(PF)、ポリビニルアルコール(PVA)、エチレンビニルアルコール共重合体(EVOH)、ポリアリレート(PAR)、ノルボルネン樹脂、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2−メチル−6−エチル−1,4−フェニレンエーテル)、ポリ(2−メチル−6−フェニル−1,4−フェニレンエーテル)、ポリ(2,6−ジクロロ−1,4−フェニレンエーテル)等のポリフェニレンエーテル(PPE)、変性ポリフェニレンエーテル(変性PPE)、ポリエチレンオキサイド、ポリフェニレンスルフィド(PPS)、ポリスルホン(PSU)、熱可塑性ポリエステルエラストマー、熱可塑性ポリウレタンエラストマー、熱可塑性ポリアミドエラストマー、α,β−不飽和ニトリル・アクリル酸エステル・不飽和ジエン共重合ゴム、ウレタンゴム、ブタジエンゴム、クロロプレンゴム、エチレン・プロピレンゴム、ニトリルゴム、ブチルゴム及びスチレン・ブタジエンゴム等を挙げることができる。上記重合体としては、ポリエチレン樹脂、ポリプロピレン樹脂、熱可塑性ポリウレタンエラストマー(ポリウレタン)等が好ましい。

また、上記の重合体は、任意の2種以上を組み合わせることができ、例えば、硬質のPPと軟質のブタジエンゴムを組み合わせること等を挙げることができる。

【0013】

上記「加硫ゴム体」は、チップ状、細長い棒状若しくは枝分かれを具備するひじき状及び粉末状等の任意の形状とすることができる。更に、加硫ゴム体の材質は、天然ゴム、イソプレンゴム、ブタジエンゴム、クロロプレンゴム、スチレン・ブタジエンゴム、エチレン・プロピレンゴム、ニトリルゴム、ブチルゴム等に例示される任意のゴム及びこれらの複合物が、架橋剤又は加硫剤により架橋されたものである。また、廃タイヤ、窓枠やドア等に用いられるゴムパッキング、防振ゴム及びゴム製品製造時に生じる端材等の廃ゴムを用いることもできる。この廃ゴムには加硫ゴム以外の不可避的不純物が含まれる場合があるが、そのまま用いることができる。

更に、使用する廃タイヤの種類も特に限定されず、例えば、乗用車用タイヤ(PCタイヤ)、小形トラック用タイヤ(LTタイヤ)、トラック・バス用タイヤ(TBタイヤ)及びモーターサイクル用タイヤ(MCタイヤ)の少なくとも一種を用いることができる。また、台車用キャスター等の車輪用のタイヤ及びその製造時の端材等も用いることができる。このうちトラック・バス用タイヤ(TBタイヤ)のトレッド部位から得られる廃ゴムは、ワイヤや繊維が含まれていないか又は少ないため、これらが抜けて形成される孔が生じないか又は少ないため、美観に優れた加硫ゴム体を得ることができる。

上記「粉片物」は、破砕物、切削片、粉砕物、打ち抜き板等をいう。その形状は、チップ状、細長い棒状若しくは枝分かれを具備するひじき状及び粉末状等の任意の形状とすることができる。また、所定の形状に整っていてもよいし、例えば、破砕して得られた破砕物のように形状が整っていなくてもよい。このような加硫ゴム体の大きさは任意に選択することができるが、例えば、最大幅(最大長さ)は、好ましくは0.5mm〜10mm、特に好ましくは1mm〜5mmである。また、加硫ゴム体は均一の大きさでもよいし、不均一な大きさでもよい。このような大きさの加硫ゴム体は、作製が容易であり、且つ台車用基台に成型したときに大きく突き出し、容易に脱落したりすることがないからである。

更に、用いる廃ゴムの大きさが上記最大幅(最大長さ)より大きい場合は、破砕、切削及び打ち抜き等の任意の手段で細かくして最大幅(最大長さ)以下にすることができる。

【0014】

そして、加硫ゴム体は着色された着色ゴムチップであってもよい。この着色ゴムチップの原料は、上記加硫ゴム体と同じ材質であるゴムチップ、ポリウレタン樹脂及び着色料を少なくとも含む。

【0015】

上記「ポリウレタン樹脂」は、好ましくはゴムチップに着色料を接着するバインダとして用いられる1液で湿気硬化型のポリウレタン樹脂である。また、ポリウレタン樹脂は硬化時間も任意に選択することができる。更に、硬化時間等の特性調整のために任意の添加物を加えてもよい。ポリウレタン樹脂は、ゴムチップ100重量部に対して、通常、1〜20重量部、好ましくは1〜15重量部、更に好ましくは1〜10重量部添加される。このような量を用いることで、ゴムチップを十分に着色することができる。上記添加物は、例えば、硬化促進触媒を挙げることができる。上記「硬化促進触媒」として、アミン塩触媒等が挙げられる。このアミン塩触媒としては、トリエチレンジアミン、テトラメチルグアニジン及びN,N,N’,N’−テトラメチルヘキサン−1,6−ジアミン等が挙げられる。尚、硬化促進触媒は含まないのが好ましい。ポリウレタン樹脂皮膜に特性の影響を及ぼす場合がある等のためである。

【0016】

上記「着色料」は、着色ゴムチップ、台車の用途に応じて任意に選択することができ、通常、顔料が用いられる。また、顔料は無機系顔料及び有機系顔料のいずれでもよいが、通常、無機系顔料が用いられる。更に、複数の着色料を混合してもよい。また、着色料の色合いは、特に限定されず、例えば、白色、赤色、茶色、黄色、緑色、青色、紫色及び灰色を挙げることができる。このうち、L*a*b*表色系におけるL*軸(明度)が、好ましくは60以上、より好ましくは65以上、特に好ましくは70以上の淡い色又は白色が好ましい。

この淡い色又は白色として、ピンク色、ベージュ色、薄緑色、薄青色、薄紫色、薄灰色等を挙げることができる。また、各色はこれらの色に限られず、任意の色を混合した上記明度が60以上の色でもよい。

着色料は、ゴムチップ100重量部に対して、通常、0.3〜8重量部、好ましくは0.5〜6重量部、更に好ましくは0.7〜4重量部添加される。このような量を用いることで、ゴムチップを十分に着色することができる。

【0017】

着色ゴムチップ原料は、例えば、希釈剤、耐候性を改善する老化防止剤等を含有していてもよい。

上記希釈剤は、着色ゴムチップ原料等の粘性等を調節し、ゴムチップの着色をよりよくするために用いられる。希釈剤は、バインダの希釈が可能であるものであれば好ましく、通常、ウレタンシンナーを用いることができる。

更に、製造した着色ゴムチップの凝集を防止する無機粉体は、着色ゴムチップ原料に含まれていてもよいが、含まないほうが望ましい。無機粉体を加えなくても十分に凝集を防止することができるからである。また、無機粉体を添加することによる着色ゴムチップの皮膜特性の変化がなく、焼却時に無機粉体が残存することがない。このような無機粉体の例として、炭酸カルシウム、タルク、シリカ、クレー及びカオリン等を挙げることができる。

上記着色ゴムチップの製造方法は、特に限定されない。この製造方法の例として、バインダであるポリウレタン樹脂を硬化開始させてゲル化させ、ゴムチップの表面に着色料を含むポリウレタン樹脂のゲル状皮膜を被覆形成する攪拌混合工程と、バインダであるポリウレタン樹脂の未硬化分を散水によって加えた水によって反応促進させる散水工程と、バインダであるポリウレタン樹脂の未硬化分を散水によって加えた水によって硬化完了させる硬化工程と、をこの順で繰り返し行うことができる。

尚、攪拌混合工程、散水工程及び硬化工程は、この順で1以上の任意の回数だけ繰り返すことができる。例えば、L*a*b*表色系におけるL*軸が60未満、好ましくは55未満、特に好ましくは50未満の色合い(例えば、赤色、茶色、黄土色、緑色、青色、紫色、灰色及び黒色を例示できる)の場合は、1〜2回各工程を繰り返すことによって必要な色彩の着色ゴムチップを得ることができるし、L*軸が60以上、好ましくは65以上、特に好ましくは70以上の薄い色合い(例えば、ピンク色、ベージュ色、薄緑色、薄青色、薄紫色、薄灰色を例示できる)の場合は3回以上各工程を繰り返すことによって地色が見えない良好な着色ゴムチップを得ることができる。

【0018】

上記台車用基部を構成する加硫ゴム体及び高分子マトリックスの比率は任意に選択することができ、例えば、重量比で95:5〜50:50、より好ましくは80:20〜50:50、更に好ましくは70:30〜50:50とすることができる。従って、上記台車用基部を製造する際に用いる高分子バインダは、高分子マトリックスが上記範囲の量となるように調整して用いられる。

上記台車用基部を製造する方法は、特に限定されない。例えば、加硫ゴム体間に溶融した高分子マトリックス材料(高分子バインダ)が介在するゲル状物等の組成物を加圧成型機で成型する方法等を例示することができる。また、このゲル状物を作製する方法として、撹拌羽根を具備するミキシング装置(ミキサ)に加硫ゴム体及び高分子マトリックス材料(高分子バインダ)を投入し、撹拌羽根を回転させて加硫ゴム体及び高分子マトリックス材料(高分子バインダ)を攪拌し、それに伴って発生する熱によって加熱する方法、並びに加硫ゴム体及び高分子マトリックス材料(高分子バインダ)を含む混合物を、熱源と接触させて加熱する方法等を例示することができる。このうち、前者の撹拌による方法が好ましい。撹拌による加熱は加硫ゴム体等をむらなく昇温させることができ、昇温むらによる部分過熱によって分解等を起こすことを防ぐことができるからである。

【0019】

本発明において、好ましい台車用基部は、加硫ゴム体がタイヤ、各種ゴムパッキング、防振ゴム等の、例えば、天然ゴム、ブタジエンゴム、イソプレンゴム、スチレン・ブタジエンゴム等の架橋ゴムを含む廃ゴムを加工してなるもの(破砕物、粉片物等)であり、高分子マトリックスがポリプロピレンからなり、且つ、加硫ゴム体及び高分子マトリックスの重量比が、好ましくは80:20〜50:50、より好ましくは70:30〜50:50である構成を有するものである。

【0020】

上記台車用基部は、通常、高分子マトリックスという「海」に対して、加硫ゴム体という「島」が存在する所謂「海島構造」を形成しており、最表面は、加硫ゴム体等に由来する小さな凸部を有する場合と、平滑である場合とがある。

【0021】

上記「滑り止め部」は、台車用基部の表面に形成された凹部に設けられている。滑り止め部は、主として台車(台車用基台)上の積載物が滑るのを防止する働きを有する。

上記滑り止め部の組成は、滑り止めとしての機能を有するものであればよく、例えば、ゴム及び樹脂を用いることができる。このうち、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダ(又は接着剤)とからなるものを挙げることができる。これら加硫ゴム体及び高分子バインダは、台車用基部の製造に用いられる上記加硫ゴム体及び上記高分子バインダと同じ材質のものを用いることができる。また、接着剤は、市販品を用いることができる。尚、上記加硫ゴム体の全てが高分子バインダ又は接着剤に被覆されていてよいし、被覆されていなくてもよい。

【0022】

上記滑り止め部を構成する加硫ゴム体及び高分子バインダ(固形分)の比率は任意に選択することができ、例えば、重量比で99:1〜45:55、より好ましくは99:1〜50:50、更に好ましくは98:2〜55:45とすることができる。また、加硫ゴム体の硬度や、台車の使用目的(積載する荷物の種類等)等に応じて重量比を適宜変更することができる。また、このような滑り止めとしての機能を向上させるために、例えば、ゴム硬度を、35〜65度、好ましくは40〜60度とすることができる。

本発明において、好ましい滑り止め部は、以下に例示される。

[1]加硫ゴム体がタイヤ、各種ゴムパッキング、防振ゴム等の、例えば、天然ゴム、ブタジエンゴム、イソプレンゴム、スチレン・ブタジエンゴム等の架橋ゴムを含む廃ゴムを加工してなるもの(破砕した粒子、チップ等)であり、高分子バインダを構成する重合体がポリウレタンであり、加硫ゴム体及びポリウレタンの重量比が、好ましくは99:1〜45:55、より好ましくは98:2〜50:50、更に好ましくは97:3〜70:30である構成を有するものである。

[2]加硫ゴム体が上記[1]と同様の廃ゴムを加工してなるもの(破砕した粒子、チップ等)であり、高分子バインダを構成する重合体がポリウレタン及びポリプロピレンからなり、加硫ゴム体及び高分子バインダの重量比が、好ましくは99:1〜50:50、より好ましくは98:2〜55:45であり、且つ、ポリウレタン及びポリプロピレンの重量比が、好ましくは30:70〜70:30、より好ましくは40:60〜60:40である構成を有するものである。

[3]加硫ゴム体が上記[1]と同様の廃ゴムを加工してなるもの(破砕した粒子、チップ等)であり、高分子バインダを構成する重合体がポリウレタン及びポリエチレン及びポリプロピレンからなり、加硫ゴム体及び高分子バインダの重量比が、好ましくは99:1〜50:50、より好ましくは98:2〜55:45であり、且つ、ポリウレタン及び(ポリエチレン+ポリプロピレン)の重量比が、好ましくは30:70〜70:30、より好ましくは40:60〜60:40である構成を有するものである。

上記滑り止め部は任意の手段で作製することができ、例えば、上記態様[1]の場合には、粒子状又はチップ状の加硫ゴム体と高分子バインダを混合し、流し込み成型して得ることができる。流し込み成型による成型は、例えば、図5に例示するように、容器95に粒子状又はチップ状の加硫ゴム体96aと高分子バインダ96bを上記比率で投入し、均一となるようによく混合する。均一化した混合物96を成型用型98に流し込む。そして、上記混合物96が乾燥して滑り止め用の板等となったところで、成型用型98から取り出す。

また、上記態様[2]及び[3]の場合には、上記台車用基部を作製する際に用いると同様のミキシング装置等に各原料を供給し、ポリプロピレン、又は、ポリエチレン及びポリプロピレンの混合物を溶融させ、所定形状の型等を用いて、ポリウレタンとともに加硫ゴム体どうしを接合し、一体化した滑り止め用の板等とすることができる。ポリプロピレン、又は、ポリエチレン及びポリプロピレンの混合物を用いることにより、上記滑り止め部の形状安定性を向上させることができる。

このようにして作製された滑り止め用の板等は、複数の加硫ゴム体が高分子バインダにより接合されてなる。最表面において、図6(滑り止め部20)に示すように、高分子バインダ等に被覆されていない加硫ゴム体が露出して配列した構成を有することが好ましいが、用途によっては、図5に示すように、高分子バインダ96bという「海」に対して、埋没した加硫ゴム体96aという「島」が存在する、所謂「海島構造」を形成させる場合がある。

また、滑り止め用の板等は上記流し込み成型に限られず、例えば、加硫ゴム体及び高分子バインダを含有する組成物を用い、プレス成型してもよい。

【0023】

上記滑り止め部の形状及び大きさは、特に限定されず、任意に選択することができる。その形状として、四角形状、円形状、トラック形状等の単純形状や、文字や図形等の輪郭をかたどった形状等を挙げることができる。これら文字や図形の例としては、社名及び商品名、これらのイニシャル、マーク、ロゴ等、並びにその他デザインを例示することができる。また、滑り止め部の表面に、格子や平行線等の模様、文字や図形等の輪郭をかたどった溝や突起を設けてもよい。尚、上記滑り止め部の表面における表面粗度は、台車用基部の表面におけるそれよりも大きいことが好ましい。上記滑り止め部の表面における表面粗度は、台車用基部の表面におけるそれより、例えば、20%以上大きいものとすることができる。

上記滑り止め部の最表面においては、加硫ゴム体が露出して配列し、内部において加硫ゴム体どうしが接合したものであってよいし、高分子バインダ又は接着剤に被覆された加硫ゴム体が隣り合う加硫ゴムどうしの間に空隙なく配列したものであってもよい。前者の場合には、最表面において隣り合う加硫ゴム体の空隙及び凹凸を利用した、高い滑り止め効果が発揮される。

【0024】

上記滑り止め部の数も特に限定されず、任意に選択することができる。また、滑り止め部は、台車用基部の表面であれば任意の位置に設けることができる。例えば、台車用基部の全面又は中央部の略全面に設ける、台車用基部の周縁に沿って設ける、複数の滑り止め部を所定の位置に設ける等を挙げることができる。更に、滑り止め部を所定の位置に設ける場合、任意の配列とすることができる。例えば、1つの滑り止め部を図2に例示するように手前側に設ける、奥側に設ける、中央部のみに設ける等を挙げることができる。また、上記滑り止め部を台車用基台の両端側に設ける場合は、図17に例示するように、直線上に、長尺物(滑り止め部71)を設けてもよいし、図7に例示するように、2以上に分割して短尺物(滑り止め部71)を設けてもよい。更に、中央部に設ける場合は、図7及び図8に例示するように、中央部と手前に分けて設けてもよい。

尚、これらの配列に用いる滑り止め部は、各図に例示した形状に限定されず、任意の形状とすることができる。また、例示した複数の配列を組み合わせて配設することもできる。

また、上記滑り止め部は、様々な色に着色して用いることができる。例えば、図7に例示する台車用基台において、台車用基部が、廃タイヤからなる加硫ゴム体を用いてなる黒色であり、滑り止め部71を黄色、滑り止め部72を赤色、滑り止め部73を緑色とすれば、台車用基台の表面76に、これらの滑り止め部の各色彩が浮かび上がることによって、カラフルとなり、更に意匠性を高めることもできる。

【0025】

上記の滑り止め部が設けられた台車用基台の例を、図7〜図9を用いて説明する。

図7〜図9に例示するように、打ち抜き部分72aがイニシャルを表示している滑り止め部72とすることができる。また、打ち抜き部分はイニシャルに限られず、マーク、ロゴ、社名等、その他デザインを付すこともできる。更に、中央下部には横長の滑り止め部73が配置されている。また、滑り止め部73においても、打ち抜き部分73aに社名、品番等を表示することができる。このように、滑り止め部に意匠性や識別機能を持たせることが可能である。尚、打ち抜かないものとすることもできる。

【0026】

図7では、台車用基台の表面76上の両端側に2個ずつ縦長の滑り止め部71を配置し、中央部77に1個の大きめの滑り止め部72を配置している。

図8では、中央部77の内部に横長の滑り止め部74を5個並べたものであり、縦長の滑り止め部71との組合せで縦横両方向の滑り止め効果のバランスを取っている。滑り止め部74を取り付けた保持材78が台車用基台表面76上に、嵌め込まれている。

図9では、中央部77に配置された滑り止め部75が格子状溝の打ち抜き部分75aを有している。そして、特に中央部77において滑り止め効果を大きく発揮する構造となっている。

【0027】

ここで、図7〜図9に亘って、滑り止め部71、72、73及び、中央部77は同一の外周形状をなしている。そのため、図18に例示するように、台車用基部6を成型により製造する場合には、滑り止め部71、72、73及び、中央部77を設けるための凹部を形成する金型631、632を着脱可能な入れ子式とすることができる。必要に応じて入れ子式金型631、632を入れ替えるようにすると、製造効率を高めることができるからである。

【0028】

滑り止め部を設ける凹部の形状及び大きさは任意に選択することができ、通常、滑り止め用の板等のそれと略同一か、僅かに大きくすることができる。また、凹部の深さは、滑り止め部が台車用基部の表面に載置した荷物と接触することできる深さであればよく、例えば、凹部を除く、台車用基部の上部表面よりも滑り止め部の上部表面が0〜6mm、好ましくは1mm〜4mm高くすることができる。

滑り止め用の板等を凹部に取り付ける手段は任意に選択することができ、例えば、接着剤による接着、粘着剤による粘着、凹部に嵌合させる、並びに滑り止め用の板等と台車用基部との熱接着等を挙げることができる。

このような滑り止め用の板等の台車用基部の凹部への取り付けの例を、図6により説明する。台車用基部の表面6aから凹部底面6bまでの深さH2が1〜7mm、好ましくは2〜5mmの凹部6cが設けてあり、その凹部6cに係合するように滑り止め用の板20が嵌め込まれている。又は、台車用基部の凹部底面6bと滑り止め用の板下面20bとは、接着剤により接着されている。そして、台車用基部表面6aから滑り止め用の板の表面20aまでの最大高さH1は0〜6mmであり、好ましくは1mm〜4mmである。このように滑り止めの効果を高めるためには、台車用基部表面よりも滑り止め部表面の方が僅かに突出しているのが好ましい。

【0029】

上記台車用基部における凹部の形成方法は任意に選択することができる。また、通常、台車用基部の作製時に一体成型することで作製される。更に、台車用基部を作製するための金型に、それぞれ異なる形状の上記凹部を形成する入れ子式金型を着脱可能とすることができる。このような入れ子式金型を用いて、例えば、図7〜図9に例示する滑り止め部72、74、75等を配置する空間を作製する場合、台車用基部用の金型内部に設けた、入れ子式金型の部分のみ交換すればよい。このため、滑り止め部の形状を変える場合には、台車用基部の金型全体を変える必要がなく、金型作製の手間を軽減し、安価に作製することができる。

そして、滑り止め部71、72、73、74及び75のうちいずれかの取り付けが不要である場合には、その部分の凸状の金型を取り外し、取り外した部分には、入れ子式金型使用部分以外の部分と面一となる金型を入れることで滑り止め部の配設をなくすことができる。それにより、成型された台車用基部の表面を、滑り止め部の取り付けがされない部分と面一とすることができる。その場合、入れ子式金型周囲の僅かな隙間によって、成型された台車用基部の表面に金型周囲によってできた僅かな凸状の溝が生ずる。

上記入れ子式金型を用いて、滑り止め部を配設するための凹部を備える台車用基部と、滑り止め部とを備える台車用基台(I)の製造方法を詳細に説明する。

上記台車用基台(I)は、凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面に凹部を有する板状の台車用基部を作製する工程と、上記台車用基部の上記凹部に、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部を固定する工程と、を備える方法により製造することができる。

上記「凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型」(以下、「型(M)」という。)としては、例えば、図18(a)に示すように、所定の凹凸を有する型61と、凹部を有する型62とからなる型により形成される内部空間(キャビティ)において、型62の凹部に、成型後の台車用基部が凹部を形成するように、型62の内表面より内部空間側に凸状に張り出した入れ子式金型631(厚さが一定であって、平面形状が多角形、直線状、曲線状、ジグザグ状等であるもの)を更に配設したものや、図18(b)に示すように、表面に凹凸形状を有し、型62の内表面より内部空間側に張り出した入れ子式金型632(平面形状が多角形、直線状、曲線状、ジグザグ状等であるもの)を更に配設したもの、が挙げられる。尚、この型(M)は、キャスターを取り付けるための凹部又は貫通孔、後述するリブ等を形成可能な部位を備えてもよい。

また、上記入れ子式金型631及び632は、型62から着脱可能であり、台車用基部の形状によって多様な形状とすることができる。型62の凹部に配設可能な入れ子式金型631及び632は、1つでもよいし、2つ以上の組合せでもよい。

上記型(M)を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物をキャビティに供給することにより、凹部を有する、大方、板状の台車用基部6を得ることができる。尚、上記「加硫ゴム体及び高分子マトリックス材料を含む組成物」としては、上記例示した加硫ゴム体、高分子マトリックス材料(高分子バインダ)等を用い、上記のように、撹拌羽根を具備するミキシング装置を用いて調製された組成物や、加熱装置を用いて、少なくとも高分子マトリックス材料(高分子バインダ)を溶融させて加硫ゴム体と混合して得られた組成物を用いることができる。

図18(a)及び(b)の型(M)を用いると、それぞれ、型61及び型62の間に示される台車用基部6が得られる。尚、図18(a)及び(b)の各台車用基部6において、上側は台車用基台(I)の裏面となり、下側はその後滑り止め部が配設されることとなる凹部を有する、台車用基台(I)の表(おもて)面側となる。

その後、上記のようにして別途製造した、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部(滑り止め用の板等)を、台車用基部6の凹部に、接着剤又は粘着剤を用いて固定させる、あるいは、これらを用いずに凹部に嵌合させる、あるいは、両者の接合面で熱接着することで、滑る止め部が固定され、台車用基台(I)を得ることができる。

【0030】

上記「リブ」は、例えば、四角形状の台車用基部を縦置きとした場合、台車用基部の裏面の、縦方向、横方向及び斜め方向の少なくとも一方に形成されている長尺板状体である。リブの数は、特に限定されないが、縦方向については5〜10本であることが好ましい。横方向についても5〜10本であることが好ましい。

図4に示すように、台車用基部の裏面には、縦方向のリブ32、横方向のリブ33及び斜め方向のリブ34が形成されている。リブは、縦方向のみ、横方向のみ、あるいは斜め方向のみでもよいし、これらの組合せでもよい。好ましくは、図4に示すようにこれらの方向全てにリブを有することである。

【0031】

上記「補強具」は、台車用基部の裏面に設けられ、大重量の荷物が積載されても台車用基部が変形しないようにするために用いられる。この補強具を台車用基部に配設する形態は任意に選択することができ、リブに加え、補強具が取り付けられていれば更に強度を大きくすることができる。

補強具は、リブに沿って、リブに密着させて、又は、リブの内部に設けることができる。また、補強具を設ける位置は、特に限定されず、図10に示すように、縦方向、横方向、あるいは斜め方向、のいずれか1方向又は2方向あるいは全ての方向に取り付けてもよい。そして、その数も特に限定されない。

補強具の取り付け方法は、特に限定されず、例えば、ボルト、ナット等の固着具で台車用基台に取り付けた板を介して、固定する等、固定することができものであれば、固定方法に限定はない。

上記補強具の材質は鉄(金属)、樹脂、又は木とすることができ、形状も板状、管状、棒状とすることができる。更に、直線状、曲線状及びジグザグ状のいずれでもよい。

【0032】

上記補強具は、図11〜図13に示すように、リブに沿って取り付けることができる。また、補強具の取り付け位置は、特に限定されず、各図面を見た場合に、縦方向、横方向、あるいは斜め方向、のいずれか1方向又は2方向あるいは全ての方向に取り付けてもよい。そして、その数も特に限定されない。また、補強具の取り付け方法は、特に限定されず、金具等と台車用基部との間に挟持するように固定する、図13(c)の補強具85に例示するようにねじ87によってねじ止めする、リブ間の隙間に嵌合固定する、接着固定する、台車用基部内に埋設固定する、等とすることができる。

更に、図10及び図11に例示するように、キャスター90の車輪取り付け金具と、台車用基部との間に挟持するように補強具85、89を固定することができる。このような固定方法は、キャスター90の取り付けと同時に補強具85、89を固定することができ、しかも台車を廃棄するときに、キャスター90を取り外す際に、補強具85、89も同時に台車用基部から分離することができるため、分別が容易に行うことができ、好ましい。

また、図12及び図13に例示するように補強具85はリブ32に沿って2箇所取り付けられている例を挙げることができる。その取り付け方法は、図13に示すように、ボルト86及びナット87で台車用基部に取り付けた板88を介して、固定する方法がある。固定することができものであれば、固着具に限定はない。また、キャスターの車輪を台車用基部に固定する止め具を用いてキャスターと共に固定することもできる。

また、図14及び図15に例示するように、補強具81はリブ32の内部にインサート成型等の任意の手段を用いて埋設することができる。このようであれば台車用基部を成型するときに同時に補強具を組み込むことができ効率的である。また、別途固定するための部材を用意する必要もなく、脱落のおそれも少ないという利点がある。

【0033】

台車用基部の裏面側に設けられるキャスターとしては、通常の台車に用いられるキャスターを用いることができ、その材質、構造、数、取り付け位置及び取り付け方法等は、特に限定されない。

また、台車の用途によって、通常、キャスターは適宜選択することができる。例えば、軽量で振動を嫌う荷物を積載するときは柔らかい車輪が用いられ、大重量の荷物を積載するときは硬い車輪が用いられる。

様々な、キャスターを選択する場合は、キャスターの取り付け金具の穴の位置が異なる場合があるが、このようなときは、台車用基部の様々な位置にキャスター取り付け用の凹部又は貫通孔を予め設けておくことで、一つの台車用基部で様々な種類のキャスターを設けることができる。

一方、ロット毎に異なる種類のキャスターを用いる場合は、上記台車に取り付けるキャスターのキャスター取り付け用の凹部又は貫通孔を形成するための金型を、着脱可能な入れ子式として、該キャスター取り付け用の凹部又は貫通孔の位置を変更可能とすることができる。キャスター取り付け用の凹部又は貫通孔の位置の異なった台車用基部を製造する際、入れ子部分の入替えによって製造できるため、作業効率を高めることができる。

図16に示すようにキャスター取り付け用の凹部又は貫通孔92、93で固定するキャスターに対して、キャスター取り付け用の凹部又は貫通孔92、94で取り付けるキャスターもある。かかる場合、キャスター取り付け用の凹部又は貫通孔92、93、94の3箇所を備えるとキャスター取り付け用の凹部又は貫通孔93又は94のうちの1箇所不要な孔が生ずる。そこで、台車成型用金型のうち、キャスター取り付け用の凹部又は貫通孔93、94を開ける金型を着脱可能な入れ子式としていずれか一方のみに取り付けるようにし、入替え可能とすれば、不要な孔を生ずることなく、また入れ子式金型のみを交換するだけで、ピッチの異なる2種類のキャスターに対応可能となる。

即ち、図16(a)に示すように、キャスター取り付け用の凹部又は貫通孔93を開ける場合は、この位置に入れ子式金型を用意し、キャスター取り付け用の凹部又は貫通孔94は開けられることがない。一方、図16(b)に示すようにキャスター取り付け用の凹部又は貫通孔94を開ける場合は、この位置に入れ子式金型を用意し、キャスター取り付け用の凹部又は貫通孔93は開けられることがない。ここで、キャスター取り付け用の凹部又は貫通孔形成用の入れ子式金型を取り付けない側では、キャスター取り付け用の凹部又は貫通孔形成用の入れ子式金型使用部分以外の部分と面一となるめくら孔用金型を入れる。それにより、成型された場合、めくら孔用金型周囲の僅かな隙間によって、僅かな円形の凸部溝が生ずる。

上記入れ子式金型を用いて、キャスターを配設するための凹部又は貫通孔を備える台車用基部を備える台車用基台(II)の製造方法を説明する。

上記台車用基台(II)は、凹凸形状又は貫通孔を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物(上記と同様である。)を供給して、表面(一面側)にキャスター取り付け用の凹部又は貫通孔を有する板状の台車用基部を作製する工程を備えることにより製造することができる。

上記「凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型」(以下、「型(M2)」という。)としては、例えば、図19に示すように、所定の凹凸を有する型61と、凹部及び/又は凸部を有する型62とからなる型により形成される内部空間(キャビティ)において、例えば、型62の凹部(図19左側)に、成型後の台車用基部が貫通孔を形成するように、型62の内表面より内部空間側に凸状に張り出した入れ子式金型633(柱状体等であるもの)を更に配設したもの等が挙げられる。尚、この型(M2)は、上記リブ等を形成可能な部位を備えてもよい。また、予め、型62に設けた凹部に、上記入れ子式金型633のような、表面から張り出した入れ子式金型を配設しない場合は、型62の内表面が平らになるような、他の入れ子式金型634を配設することができる。

また、上記入れ子式金型633及び634は、型62から着脱可能であり、台車用基部の形状によって多様な形状とすることができる。型62の凹部に配設可能な入れ子式金型633及び634は、1つでもよいし、2つ以上の組合せでもよい。

上記型(M2)を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物をキャビティに供給することにより、キャスター取り付け用の凹部又は貫通孔を有する、大方、板状の台車用基部6を得ることができる。尚、上記「加硫ゴム体及び高分子マトリックス材料を含む組成物」としては、上記例示した加硫ゴム体、高分子マトリックス材料(高分子バインダ)等を用い、上記のように、撹拌羽根を具備するミキシング装置を用いて調製された組成物や、加熱装置を用いて、少なくとも高分子マトリックス材料(高分子バインダ)を溶融させて加硫ゴム体と混合して得られた組成物を用いることができる。

上記工程の後、必要に応じて、上記台車用基台(I)と同様にして、滑り止め部を配設することができる。

【0034】

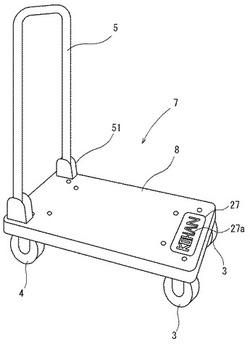

本発明の台車は、上記台車用基台と、上記キャスターとを設けた台車である。また、本台車は、取っ手5を設けることができる(図1、図2、図17参照)。この取っ手は、通常の台車に用いられる取っ手を用いることができ、その材質、構造、数及び取り付け方法等は、特に限定されない。

【実施例】

【0035】

実施例1

以下、本発明の台車用基台及び台車を具体的に説明する。

台車用基台2は、廃タイヤを用いた弾性体を成型した板(台車用基部)からなり、表面は図3に示すように、縦600mm、横390mm、厚さ40mmの大きさの略平板状である。

また、図3に示すように、台車用基台2には、その表面から裏面に向かう貫通孔であるキャスター取り付け用の凹部又は貫通孔25、取っ手取り付け用の凹部又は貫通孔26が設けてある。更に、図4に示すように、台車用基台2の裏面には補強剤であるリブが設けられている。また、縦方向に7本のリブ32、横方向に7本のリブ33、更に中心から斜め方向に4本のリブ34が設けてあり、これらのリブにより、台車用基台2の強度が維持される。

【0036】

この弾性体の作製方法及び成型方法を以下に示す。初めに廃タイヤを直径5mm相当の大きさに破砕した。次いで、廃タイヤの破砕物と、高分子バインダとしてポリプロピレンとを60:40の重合体重量比で、撹拌羽根を備えるミキサに投入し、撹拌を行った。この撹拌によって、廃タイヤの破砕物及び高分子バインダが加熱して、高分子バインダが溶融し、ゲル状態となった弾性体を得た。このゲル状態の弾性体を加圧成型機によって成型し台車用基台(台車用基部)を作製した。

尚、台車用基台2の表面は、廃タイヤの破砕物が僅かに突出しており、ざらつきがみられた。

【0037】

本台車1は、図1に示すように、台車用基台2と、台車用基台2の下部に設けられる車輪(キャスター)3、4と、台車用基台2の上部に設けられる取っ手5と、を備える。

車輪3は方向を自在に変えることができるキャスターであり、台車の前輪として2つ設けられている。また、車輪4は台車用基台2を長尺方向に進行可能な固定輪であり、台車の後輪として2つ設けられている。

取っ手5は、鋼鉄製のパイプからなり、蝶番51を介して台車用基台2の後輪側に設けられている。

このような台車は、台車用基台(台車用基部)が加硫ゴム体を高分子バインダにより結合した弾性体であるため、耐衝撃性及びクッション性に優れる。また、積載物が傷付きにくく、台車用基台の表面が細かく突出する廃ゴム破砕物によって弾性を有したざらつきが生じるため、積載物の滑り止めとして特に効果を発揮する。

【0038】

実施例2

以下、本発明の滑り止め部付きの台車用基台、及び、滑り止め部付きの台車を具体的に説明する。

図17に示すように、台車用基台6には台車用基部の表面に形成された凹部に滑り止め用の板20(21、22)を設けている。

滑り止め用の板20(21、22)は、図6に示すような配設構造を有し、深さH2(台車用基部の表面6aから台車用基部の凹部底面6bまでの長さ)が5mmの凹部6cに係合するように滑り止め用の板20(21、22)が嵌め込まれている。台車用基部の凹部底面6bと滑り止め用の板20の裏面20bとは、接着剤により接着されている。そして、台車用基部の表面6aから滑り止め用の板の表面20aまでの最大高さH1は1mmである。

【0039】

滑り止め用の板21、22は、緑色の着色ゴムチップとウレタン系バインダとポリプロピレンを用いて製造した。まず、これらの成分を、重合体の重量比で60:20:20の比率で撹拌羽根を備えるミキサに投入し、撹拌により溶融させたポリプロピレンをウレタン系バインダとともに十分に混合させ、金型からなる成型型に流し込むことによって着色ゴムチップどうしが接合した滑り止め用の板を作製した。

ここで、着色ゴムチップは、0.5mm〜5mmの大きさのキャスター用車輪の端材等からなる廃ゴムの粉砕物を使用した。

【0040】

台車用基台としては、図17に示すように、台車用基部表面の両端側に1個ずつ縦長の滑り止め用の板21を配置し、中央部に1個の大きめの滑り止め用の板22を配置している。滑り止め部22において打ち抜き部分22aがイニシャル「K」を表示している。台車用基部の作製の際には、窓枠に用いられる黒色のゴムパッキングの粉砕物を着色しないで使用したため、台車用基部は黒色であり、この台車用基部に対して、緑色の滑り止め部21、22が浮き上がる形となり、意匠的効果にも優れている。

【0041】

台車用基台6(図17)の裏面も台車用基台2(図1)と同様、図4に示すリブを備える構造を採っている。

台車用基台6は、更に、リブに沿った補強具85、89を備えている。図10及び図11に示すように、補強具85、89は、角型の管形状をしており、補強具85が台車用基部6の長手方向両側から3番目と4番目のリブ32の間に2箇所、更に補強具89が短手方向の両側から1番目と2番目のリブ33の間に2箇所取り付けられている。そして、4個のキャスター90の押圧により補強具85、89が固定されている。

キャスター90に設けた取り付け穴が、リブ32に設けた2箇所の凸条32aに挿着され、更に、ボルト86及び図示しないナットで、リブに設けたキャスター取り付け用の凹部又は貫通孔を通して、キャスター90が固定されている。

台車7は、台車用基台6に、台車用基台6の下部に設けられる車輪3、4と、台車用基台6の上部に設けられる取っ手5と、を備えたものであり、その構造は実施例1の台車1と同様であるためその説明を省略する。

また、上記緑色の着色ゴムチップとウレタン系バインダとを重合体の重量比で80:20の比率で用い、上記製造方法と同様に攪拌等を行って滑り止め用の板を製造し、台車用基台に設けて台車を作製した。このような滑り止め用の板を用いた台車であっても、上記滑り止め用の板21、22を用いた台車7と同様の滑り止め効果が得られた。

【0042】

実施例3

この実施例3は、台車用基台の補強具85の取り付け構造の他の例を示したものである。実施例3に係る補強具85は、台車用基台6の長手方向両側から3番目と4番目のリブ32の間に、リブ32に沿って2箇所取り付けられている。その取り付け方法は、図13(c)に示すように、ボルト86及びナット87で台車用基台に取り付けた板88を介して、固定されている。

【0043】

実施例4

この実施例4は、台車用基台の補強具の取り付け構造の他の例を示したものである。実施例4に係る補強具81は、図14及び図15に示すように、3本の鉄板からなる補強具81が台車用基台6の長手方向両側から2番目と中央のリブ32の内部にインサート成型により埋設されている。このため台車用基台を成型するときに同時に補強具81を組み込むことができ効率的である。また、別途固定するための部材を用意する必要もなく、脱落のおそれも少ないという利点がある。

【0044】

実施例5

この実施例5は、滑り止め部を備える台車用基台表面の他の例を示したものである。実施例5に係る滑り止め部は、図7のように、台車用基台表面両端側に、2個ずつ合計4個の縦長の滑り止め用の板71、中央部77にイニシャル72aを表示する1個の大きめの滑り止め用の板72、及び、中央下部に社名73aを表示する横長の1個の滑り止め用の板73により示される。滑り止め用の板71は、縦13cm、横1.5cmの縦長体であり、上部2個は黄色、下部2個は赤色である。また、滑り止め用の板72は、一辺が20cmの正方形であり、緑色である。このイニシャル部分72a(K)は、滑り止め用の板72の中央部をトムソン型で打ち抜いたものである。

更に、滑り止め用の板73は、縦2cm、横12cmの横長体であり、青色である。この滑り止め用の板73の社名73aもトムソン型で打ち抜いてある。また、台車用基台表面76は、縦60cm、横39cmの長方形であり、茶色である。従って、台車用基台表面76には5色で色分けされている。このため、滑り止め部が積載物の滑り止めの効果を果たすと共に、カラフルであり、美観においても優れた効果を発揮する。これらの色は全て上記の着色ゴムチップの製法により着色されたものである。

ここで、台車用基部の製造に際しては、滑り止め用の板を取り付ける凹部を形成するための凸型の金型は全て入れ子式としてある。従って、これらの滑り止め用の板の一部のみ使用する場合には、使用しない部分に台車用基台表面76と面一とするめくら金型を嵌挿して製造することができる。

【0045】

実施例6

この実施例6の台車用基台8の表面には、図2に示すように、社名27aの入った滑り止め用の板27が、その表面が台車用基台8の表面と面一となるように設けてある。滑り止め用の板27の社名27aはトムソン型で打ち抜いてある。滑り止め用の板27は台車用基部と同一の材料を使用してあり、ミキシング装置を用いて攪拌後、加圧成型されたものである。ただし、台車用基部を形成したときほどの攪拌はしていないため、表面の凹凸は台車用基部の表面より大きい。滑り止め用の板27は、縦2cm、横12cmの横長体であり、緑色である。台車用基部2の大きさは縦60cm、横39cmであり黒色である。滑り止め用の板27は流し込み成型により得られた滑り止め用の板21、22等よりは滑り止め効果は少ない。台車の進行方向に対して積載物の若干の滑り止め効果と、積載物を滑らせて台車から降ろすという作業に役立つ効果の両方を備えることができる。更に、社名を表示する識別効果、宣伝効果と、台車用基板との色彩の対比による美観を発揮する意匠効果を有する。

尚、台車7は、台車用基台8と、台車用基台8の下部に設けられる車輪3、4と、台車用基台8の上部に設けられる取っ手5と、を備えたものであり、その構造は実施例1の台車1と同様であるためその説明を省略する。

【0046】

尚、本発明においては、前記実施例に示すものに限られず、目的、用途に応じて本発明の範囲内で種々変更した態様とすることができる。例えば、各図に示す、滑り止め部、及び、滑り止め用の板は、文字の形状に限定されず、任意のイラストや模様をかたどった形状とすることができる。

【図面の簡単な説明】

【0047】

【図1】本台車を説明するための模式斜視図である。

【図2】台車用基台の表面に滑り止め部を備える本台車を説明するための模式斜視図である。

【図3】台車用基台(台車用基部)の表面を説明するための模式斜視図である。

【図4】台車用基台(台車用基部)の裏面を説明するための模式斜視図である

【図5】滑り止め用の板(滑り止め部)を作製する工程を示す模式断面図である。

【図6】滑り止め用の板(滑り止め部)が台車用基部の凹部に設けられた状態を説明するための模式断面図である。

【図7】滑り止め部を備える台車用基台の表面を説明するための模式平面図である。

【図8】滑り止め部を備える他の台車用基台の表面を説明するための模式平面図である。

【図9】滑り止め部を備える他の台車用基台の表面を説明するための模式平面図である。

【図10】本台車の台車用基台裏面を説明するための模式平面図である。

【図11】本台車の台車用基台裏面を説明するための図10のA−A’模式断面図である。

【図12】本台車の台車用基台裏面を説明するための模式平面図である。

【図13】本台車の台車用基台裏面を説明するための図12の模式断面図であり、図(a)は、A−A’模式断面図、図(b)は、B−B’模式断面図、図(c)は、C−C’模式断面図である。

【図14】本台車の台車用基台裏面を説明するための模式平面図である。

【図15】本台車の台車用基台裏面を説明するための図14のA−A’模式断面図である。

【図16】本台車の台車用基台裏面の一部を説明するための模式平面図であり、図(a)は、キャスター取り付け用の凹部又は貫通孔の配置を示す例、図(b)は、キャスター取り付け用の凹部又は貫通孔の配置を示す他の例である。

【図17】台車用基台の表面に滑り止め部を備える本台車を説明するための模式斜視図である。

【図18】凹凸形状を形成可能な入れ子式金型を備える型、及び、これを用いて成型された台車用基部の一例を示す模式断面図である。

【図19】貫通孔を有する台車用基部を成型する方法の一例を示す模式断面図である。

【符号の説明】

【0048】

1,7;台車、2,6,8;台車用基台(台車用基部)、3,4;車輪、5;取っ手、96a;加硫ゴム体、96b;高分子バインダ、6c;台車用基部の凹部、20,21,71,72,73,74,75;滑り止め部又は滑り止め用の板、32,33,34;リブ、81,85,89;補強具、92,93,94;キャスター取り付け用の凹部又は貫通孔、90;キャスター、61,62;台車用基部形成用型、631,632,633,634;入れ子式金型。

【技術分野】

【0001】

本発明は、加硫ゴム体を高分子バインダにより結合した弾性体からなる台車本体(台車用基台)及びその製造方法並びに台車に関する。更に詳しくは、本発明は、廃タイヤ等を破砕して得られた廃ゴム破砕物である加硫ゴム体を用いた弾性体からなり、耐衝撃性、クッション性、強度及び意匠性に優れ、積載物が傷付きにくく且つ滑りにくい台車本体及び台車本体の製造方法、並びに、台車本体にキャスター(車輪)が取り付けられた台車に関する。

【背景技術】

【0002】

従来の台車は、金属、樹脂等からなる板状の台車本体(以下、「台車用基台」という。)にキャスター、取っ手等を設けており、運搬中、積載物が台車用基台から滑り落ちにくくなるように、台車用基台の表面に、凹凸面や弾性体を設けていた(例えば、特許文献1、特許文献2を参照。)。また、廃プラスチックを処理又は加工して台車用基台に用いた台車も知られている(例えば、特許文献3を参照。)。

【0003】

【特許文献1】特開2001−138923号公報

【特許文献2】特開2003−327125号公報

【特許文献3】特開2005−47323号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記のように、台車用基台が、金属、樹脂等からなる場合には、運搬中に、積載物が滑り落ちることがあり、また、弾力性が十分ではないことから、衝撃に対して弱く、クッション性に劣るという問題があった。一方、弾力性に富む材料からなる場合には、積載物の重量が大きいと、台車用基台が変形しやすくなるという問題があった。

更に、台車は積載物を運搬するという機能的な面が重視され、美観に優れたものはなかった。

本発明は、上記実情に鑑みてなされたものであって、加硫ゴム体を高分子バインダにより結合した弾性体を含み、耐衝撃性、クッション性、強度及び意匠性に優れ、積載物が傷付きにくく且つ滑りにくい台車用基台を具備する台車を提供することを解決すべき課題とする。

【課題を解決するための手段】

【0005】

本発明は、以下の通りである。

1.高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する台車用基部を備えることを特徴とする台車本体(以下、「台車用基台」という。)。

2.上記台車用基部は、攪拌羽根を具備するミキシング装置に上記加硫ゴム体及び高分子マトリックス材料を投入して攪拌し、その後、該加硫ゴム体及び該高分子マトリックス材料を加圧成型して得られた上記1に記載の台車用基台。

3.上記台車用基部の表面に形成された凹部に設けられた滑り止め部を更に備え、上記滑り止め部は、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダと、を具備する上記1又は2に記載の台車用基台。

4.上記滑り止め部の表面の表面粗度が、台車用基部の表面の表面粗度より大きい上記3に記載の台車用基台。

5.上記滑り止め部が、文字、図形若しくは記号、又はこれらの結合物を表す形状を有する上記3又は4に記載の台車用基台。

6.上記高分子マトリックス材料が、高分子バインダからなる上記2乃至5のいずれか1項に記載の台車用基台。

7.上記台車用基部に含まれる上記加硫ゴム体は、廃ゴムからなる上記1乃至6のいずれか1項に記載の台車用基台。

8.上記台車用基部に含まれる上記加硫ゴム体は、粉片物である上記1乃至7のいずれか1項に記載の台車用基台。

9.上記滑り止め部に含まれる上記加硫ゴム体は、廃ゴムからなる上記2乃至8のいずれか1項に記載の台車用基台。

10.上記台車用基部の裏面に、キャスター取付用の凹部又は貫通孔を備える上記1乃至9のいずれか1項に記載の台車用基台。

11.上記台車用基部の裏面には、複数の長尺板状のリブが、縦方向、横方向及び斜め方向の少なくとも一方に形成されている上記1乃至10のいずれか1項に記載の台車用基台。

12.上記台車用基部の裏面には、長尺体からなる補強具が上記リブに沿って、設けられている上記11に記載の台車用基台。

13.上記複数のリブのうち、少なくとも1以上の該リブは、その内部に、長尺体からなる補強具が埋設されている上記11又は12に記載の台車用基台。

14.上記補強具が、鉄、樹脂、又は木からなる上記12又は13に記載の台車用基台。

15.上記3に記載の台車用基台の製造方法であって、凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面に凹部を有する板状の台車用基部を作製する工程と、上記台車用基部の上記凹部に、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部を固定する工程と、を備えることを特徴とする台車用基台の製造方法。

16.上記10に記載の台車用基台の製造方法であって、凹凸形状又は貫通孔を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面にキャスター取り付け用の凹部又は貫通孔を有する板状の台車用基部を作製する工程を備えることを特徴とする台車用基台の製造方法。

17.上記1乃至14のいずれか1項に記載の台車用基台と、該台車用基台の下部に設けられたキャスターとを備えることを特徴とする台車。

【発明の効果】

【0006】

本発明の台車によれば、荷物等を積載する台車用基台が、高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する台車用基部を備えるため、耐衝撃性及びクッション性に優れる。また、積載物が傷付きにくく、滑りにくい。

そのため、従来品、例えば、プラスチックからなる台車用基台を備える台車(以下、「従来品」という。)と比較すると、例えば、積載物を載せた台車を押して、段差のある路面を通過するとき、従来品の場合には、その衝撃で積載物が台車用基台上から落ちる場合でも、本発明の台車によればその衝撃を吸収するため積載物が落ちにくい。また、凹凸面の続くアスファルト上を通過するとき、従来品の場合には、常に振動が手に伝わってくるのに対し、本発明の台車によれば、台車用基台が振動を吸収するため、振動が台車の取っ手を握る手に伝わりにくいという特長がある。特に、振動による騒音を発しにくく、従来のプラスチック及び金属製の台車と比較して静かに搬送することができる。

【0007】

また、台車用基部が、加硫ゴム体及び高分子マトリックス材料を攪拌後、加圧成型して得たものである場合は、原材料である加硫ゴム体及び高分子マトリックス材料を均一に昇温させることができ、加熱に伴う原材料の分解を抑制することができる。このため、台車用基部を均一な組成とすることができ、台車用基台が部分的に脆弱となることを防止することができる。

また、台車用基部の表面に凹部が形成され、該凹部に係合する滑り止め部が嵌め込まれている場合は、優れた滑り止めの効果を発揮することができる。

更に、該滑り止め部表面が、台車用基部の表面より粗度の大きいものである場合は、更に優れた滑り止めの効果を発揮する。

また、上記滑り止め部が文字、図形若しくは記号、又はこれらの結合物を表す形状又は段差を有するものであれば、意匠性に優れるとともに、台車を識別するのに役立つ効果も有する。

【0008】

更に、台車用基部の形成の際に高分子マトリックス材料として高分子バインダを用いる場合は、耐衝撃性及びクッション性に優れる。

また、用いる加硫ゴム体が廃ゴムである場合は、廃ゴムを台車用基部の原料として再利用することができるため、廃ゴムの最終廃棄量を減らし環境保護に適する。

更に、上記加硫ゴム体が粉片物である場合は、更に多くの種類のゴム製品を再利用できるため、更に、最終廃棄量を減らし環境保護に適する。また、台車用基台の表面に、細かく突出する廃ゴム破砕物によって弾性を有したざらつきが生じるため、積載物の滑り止めとして特に効果を発揮する。

台車用基部の裏面に長尺板状のリブを設けた場合は、強度に優れ、大きな荷重に耐えることができる台車用基台とすることができる。

更に、台車用基部の裏面に、長尺体からなる補強具が上記リブに沿って、設けられている台車用基台である場合は、更に強度に優れたものとなる。

また、上記リブが、その内部に、長尺体からなる補強具が埋設されている台車用基台は、台車用基部の成型と同時に補強具が取り付けられるため、台車用基台の作製における作業効率があがり、容易に作製することができる。更に、補強具が露出しにくいため美観に優れる。

更に、補強具が鉄、樹脂、又は木の材質である場合、台車用基部に取り付けが容易であり、強度を保持しやすい。

【0009】

本発明の、台車用基部と、滑り止め部とを備える台車用基台の製造方法によれば、例えば、異なる形状の凹部を有する台車用基部を製造する際、入れ子部分の入替えの作業により、台車用基部を成型するための大きな金型を複数必要とすることがなく、様々な形状の滑り止め部を備える台車用基台を容易に作製することができる。

本発明の、キャスター取り付け用の凹部又は貫通孔を備える台車用基台の製造方法によれば、キャスター取り付け用の凹部又は貫通孔の位置が異なる場合であっても、台車用基部を製造する際に用いる型において、入れ子部分の入替えによって製造できるため、大きな台車用基部の金型を複数必要とすることがなく、様々な種類のキャスターに適応した台車用基台を容易に作製することができる。

本発明の台車によれば、台車用基台と、該台車用基台の下部に設けられた上記キャスターとを備えることにより積載物を運搬するための台車として利用でき、上記台車用基台の効果を全て備える。

【発明を実施するための最良の形態】

【0010】

以下、図面を用いて本発明の台車用基台及びその製造方法、並びに台車を詳細に説明する。

上記「台車用基部」は、荷物を積載する台車用基台を構成する板状部分であり、通常、四角形状である。また、この台車用基部には、キャスターを取り付けるための凹部、貫通孔を設けてもよい。尚、凹部の場合は、通常、台車用基部の裏面に配設される。上記台車用基部は高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する。また、廃ゴム等に含有されている樹脂、カーボンブラック及び金属等が含まれていてもよい。

【0011】

上記「高分子マトリックス」は、上記加硫ゴム体間を接合及び/又は間隙を充填して加硫ゴム体の位置を固定し、台車用基部全体の形態を保つためのものである。高分子マトリックスの形成に際しては、高分子バインダ及び接着剤等の任意の高分子マトリックス材料を用いることができ、高分子バインダが好ましい。

上記「高分子バインダ」は、上記加硫ゴム体間の間隙を充填することで上記高分子マトリックスを形成するものであり、加硫ゴム体に合わせて適宜選択することができる。この例として、オレフィン系重合体、ビニル芳香族化合物系重合体、芳香族ポリカーボネート、アクリル系重合体、芳香族ポリエステル及びポリアミド等を含むバインダを挙げることができる。

【0012】

上記高分子バインダに含有される重合体として、例えば、超低密度ポリエチレン(VLDPE)、線状低密度ポリエチレン(LLDPE)、低密度ポリエチレン(LDPE)、中密度ポリエチレン(MDPE)、高密度ポリエチレン(HDPE)等のポリエチレン樹脂、ランダムタイプ又はブロックタイプ又はホモタイプ等のポリプロピレン樹脂(PP)、ポリブタジエン(PBD)、ポリ1−ブテン(PB)、ポリメチルペンテン(PMP)、一般ポリスチレン(GPPS)、耐衝撃性ポリスチレン(HIPS)、アイソタクチックポリスチレン(iPS)、シンジオタクチックポリスチレン(sPS)、ポリα−メチルスチレン(PαMS)、エチレン−プロピレン共重合体(EPM)、プロピレン・1−ブテン共重合体(PBM)、エチレン・1−ブテン共重合体(EBM)、エチレン・オクテン共重合体(EOM)、エチレン・プロピレン・1−ブテン共重合体(EPBM)、エチレン・プロピレン・ジエン共重合体(EPDM)を挙げることができる。

また、ポリ酢酸ビニル(PVAc)、ナイロン4,6(PA46)、ナイロン6(PA6)、ナイロン6,6(PA66)、ナイロン6,10(PA610)、ナイロン6,12(PA612)、ナイロン12(PA12)、強化ポリアミド、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリラクトン等のポリエステル樹脂、ポリ−2,2−ビス(ヒドロキシフェニル)プロパンカーボネート等のポリカーボネート(PC)を挙げることができる。

更に、ポリメタクリル酸メチル(PMMA)、ポリメタクリル酸エチル(PEMA)、メタクリル−スチレン共重合体(MS Resin)等のアクリル系重合体、ポリアセタール(POM)、ABS樹脂、AES樹脂、ASA樹脂、ジアリルフタレート樹脂(DAP)、EVA樹脂、EEA樹脂、フェノール樹脂(PF)、ポリビニルアルコール(PVA)、エチレンビニルアルコール共重合体(EVOH)、ポリアリレート(PAR)、ノルボルネン樹脂、ポリ(2,6−ジメチル−1,4−フェニレンエーテル)、ポリ(2−メチル−6−エチル−1,4−フェニレンエーテル)、ポリ(2−メチル−6−フェニル−1,4−フェニレンエーテル)、ポリ(2,6−ジクロロ−1,4−フェニレンエーテル)等のポリフェニレンエーテル(PPE)、変性ポリフェニレンエーテル(変性PPE)、ポリエチレンオキサイド、ポリフェニレンスルフィド(PPS)、ポリスルホン(PSU)、熱可塑性ポリエステルエラストマー、熱可塑性ポリウレタンエラストマー、熱可塑性ポリアミドエラストマー、α,β−不飽和ニトリル・アクリル酸エステル・不飽和ジエン共重合ゴム、ウレタンゴム、ブタジエンゴム、クロロプレンゴム、エチレン・プロピレンゴム、ニトリルゴム、ブチルゴム及びスチレン・ブタジエンゴム等を挙げることができる。上記重合体としては、ポリエチレン樹脂、ポリプロピレン樹脂、熱可塑性ポリウレタンエラストマー(ポリウレタン)等が好ましい。

また、上記の重合体は、任意の2種以上を組み合わせることができ、例えば、硬質のPPと軟質のブタジエンゴムを組み合わせること等を挙げることができる。

【0013】

上記「加硫ゴム体」は、チップ状、細長い棒状若しくは枝分かれを具備するひじき状及び粉末状等の任意の形状とすることができる。更に、加硫ゴム体の材質は、天然ゴム、イソプレンゴム、ブタジエンゴム、クロロプレンゴム、スチレン・ブタジエンゴム、エチレン・プロピレンゴム、ニトリルゴム、ブチルゴム等に例示される任意のゴム及びこれらの複合物が、架橋剤又は加硫剤により架橋されたものである。また、廃タイヤ、窓枠やドア等に用いられるゴムパッキング、防振ゴム及びゴム製品製造時に生じる端材等の廃ゴムを用いることもできる。この廃ゴムには加硫ゴム以外の不可避的不純物が含まれる場合があるが、そのまま用いることができる。

更に、使用する廃タイヤの種類も特に限定されず、例えば、乗用車用タイヤ(PCタイヤ)、小形トラック用タイヤ(LTタイヤ)、トラック・バス用タイヤ(TBタイヤ)及びモーターサイクル用タイヤ(MCタイヤ)の少なくとも一種を用いることができる。また、台車用キャスター等の車輪用のタイヤ及びその製造時の端材等も用いることができる。このうちトラック・バス用タイヤ(TBタイヤ)のトレッド部位から得られる廃ゴムは、ワイヤや繊維が含まれていないか又は少ないため、これらが抜けて形成される孔が生じないか又は少ないため、美観に優れた加硫ゴム体を得ることができる。

上記「粉片物」は、破砕物、切削片、粉砕物、打ち抜き板等をいう。その形状は、チップ状、細長い棒状若しくは枝分かれを具備するひじき状及び粉末状等の任意の形状とすることができる。また、所定の形状に整っていてもよいし、例えば、破砕して得られた破砕物のように形状が整っていなくてもよい。このような加硫ゴム体の大きさは任意に選択することができるが、例えば、最大幅(最大長さ)は、好ましくは0.5mm〜10mm、特に好ましくは1mm〜5mmである。また、加硫ゴム体は均一の大きさでもよいし、不均一な大きさでもよい。このような大きさの加硫ゴム体は、作製が容易であり、且つ台車用基台に成型したときに大きく突き出し、容易に脱落したりすることがないからである。

更に、用いる廃ゴムの大きさが上記最大幅(最大長さ)より大きい場合は、破砕、切削及び打ち抜き等の任意の手段で細かくして最大幅(最大長さ)以下にすることができる。

【0014】

そして、加硫ゴム体は着色された着色ゴムチップであってもよい。この着色ゴムチップの原料は、上記加硫ゴム体と同じ材質であるゴムチップ、ポリウレタン樹脂及び着色料を少なくとも含む。

【0015】

上記「ポリウレタン樹脂」は、好ましくはゴムチップに着色料を接着するバインダとして用いられる1液で湿気硬化型のポリウレタン樹脂である。また、ポリウレタン樹脂は硬化時間も任意に選択することができる。更に、硬化時間等の特性調整のために任意の添加物を加えてもよい。ポリウレタン樹脂は、ゴムチップ100重量部に対して、通常、1〜20重量部、好ましくは1〜15重量部、更に好ましくは1〜10重量部添加される。このような量を用いることで、ゴムチップを十分に着色することができる。上記添加物は、例えば、硬化促進触媒を挙げることができる。上記「硬化促進触媒」として、アミン塩触媒等が挙げられる。このアミン塩触媒としては、トリエチレンジアミン、テトラメチルグアニジン及びN,N,N’,N’−テトラメチルヘキサン−1,6−ジアミン等が挙げられる。尚、硬化促進触媒は含まないのが好ましい。ポリウレタン樹脂皮膜に特性の影響を及ぼす場合がある等のためである。

【0016】

上記「着色料」は、着色ゴムチップ、台車の用途に応じて任意に選択することができ、通常、顔料が用いられる。また、顔料は無機系顔料及び有機系顔料のいずれでもよいが、通常、無機系顔料が用いられる。更に、複数の着色料を混合してもよい。また、着色料の色合いは、特に限定されず、例えば、白色、赤色、茶色、黄色、緑色、青色、紫色及び灰色を挙げることができる。このうち、L*a*b*表色系におけるL*軸(明度)が、好ましくは60以上、より好ましくは65以上、特に好ましくは70以上の淡い色又は白色が好ましい。

この淡い色又は白色として、ピンク色、ベージュ色、薄緑色、薄青色、薄紫色、薄灰色等を挙げることができる。また、各色はこれらの色に限られず、任意の色を混合した上記明度が60以上の色でもよい。

着色料は、ゴムチップ100重量部に対して、通常、0.3〜8重量部、好ましくは0.5〜6重量部、更に好ましくは0.7〜4重量部添加される。このような量を用いることで、ゴムチップを十分に着色することができる。

【0017】

着色ゴムチップ原料は、例えば、希釈剤、耐候性を改善する老化防止剤等を含有していてもよい。

上記希釈剤は、着色ゴムチップ原料等の粘性等を調節し、ゴムチップの着色をよりよくするために用いられる。希釈剤は、バインダの希釈が可能であるものであれば好ましく、通常、ウレタンシンナーを用いることができる。

更に、製造した着色ゴムチップの凝集を防止する無機粉体は、着色ゴムチップ原料に含まれていてもよいが、含まないほうが望ましい。無機粉体を加えなくても十分に凝集を防止することができるからである。また、無機粉体を添加することによる着色ゴムチップの皮膜特性の変化がなく、焼却時に無機粉体が残存することがない。このような無機粉体の例として、炭酸カルシウム、タルク、シリカ、クレー及びカオリン等を挙げることができる。

上記着色ゴムチップの製造方法は、特に限定されない。この製造方法の例として、バインダであるポリウレタン樹脂を硬化開始させてゲル化させ、ゴムチップの表面に着色料を含むポリウレタン樹脂のゲル状皮膜を被覆形成する攪拌混合工程と、バインダであるポリウレタン樹脂の未硬化分を散水によって加えた水によって反応促進させる散水工程と、バインダであるポリウレタン樹脂の未硬化分を散水によって加えた水によって硬化完了させる硬化工程と、をこの順で繰り返し行うことができる。

尚、攪拌混合工程、散水工程及び硬化工程は、この順で1以上の任意の回数だけ繰り返すことができる。例えば、L*a*b*表色系におけるL*軸が60未満、好ましくは55未満、特に好ましくは50未満の色合い(例えば、赤色、茶色、黄土色、緑色、青色、紫色、灰色及び黒色を例示できる)の場合は、1〜2回各工程を繰り返すことによって必要な色彩の着色ゴムチップを得ることができるし、L*軸が60以上、好ましくは65以上、特に好ましくは70以上の薄い色合い(例えば、ピンク色、ベージュ色、薄緑色、薄青色、薄紫色、薄灰色を例示できる)の場合は3回以上各工程を繰り返すことによって地色が見えない良好な着色ゴムチップを得ることができる。

【0018】

上記台車用基部を構成する加硫ゴム体及び高分子マトリックスの比率は任意に選択することができ、例えば、重量比で95:5〜50:50、より好ましくは80:20〜50:50、更に好ましくは70:30〜50:50とすることができる。従って、上記台車用基部を製造する際に用いる高分子バインダは、高分子マトリックスが上記範囲の量となるように調整して用いられる。

上記台車用基部を製造する方法は、特に限定されない。例えば、加硫ゴム体間に溶融した高分子マトリックス材料(高分子バインダ)が介在するゲル状物等の組成物を加圧成型機で成型する方法等を例示することができる。また、このゲル状物を作製する方法として、撹拌羽根を具備するミキシング装置(ミキサ)に加硫ゴム体及び高分子マトリックス材料(高分子バインダ)を投入し、撹拌羽根を回転させて加硫ゴム体及び高分子マトリックス材料(高分子バインダ)を攪拌し、それに伴って発生する熱によって加熱する方法、並びに加硫ゴム体及び高分子マトリックス材料(高分子バインダ)を含む混合物を、熱源と接触させて加熱する方法等を例示することができる。このうち、前者の撹拌による方法が好ましい。撹拌による加熱は加硫ゴム体等をむらなく昇温させることができ、昇温むらによる部分過熱によって分解等を起こすことを防ぐことができるからである。

【0019】

本発明において、好ましい台車用基部は、加硫ゴム体がタイヤ、各種ゴムパッキング、防振ゴム等の、例えば、天然ゴム、ブタジエンゴム、イソプレンゴム、スチレン・ブタジエンゴム等の架橋ゴムを含む廃ゴムを加工してなるもの(破砕物、粉片物等)であり、高分子マトリックスがポリプロピレンからなり、且つ、加硫ゴム体及び高分子マトリックスの重量比が、好ましくは80:20〜50:50、より好ましくは70:30〜50:50である構成を有するものである。

【0020】

上記台車用基部は、通常、高分子マトリックスという「海」に対して、加硫ゴム体という「島」が存在する所謂「海島構造」を形成しており、最表面は、加硫ゴム体等に由来する小さな凸部を有する場合と、平滑である場合とがある。

【0021】

上記「滑り止め部」は、台車用基部の表面に形成された凹部に設けられている。滑り止め部は、主として台車(台車用基台)上の積載物が滑るのを防止する働きを有する。

上記滑り止め部の組成は、滑り止めとしての機能を有するものであればよく、例えば、ゴム及び樹脂を用いることができる。このうち、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダ(又は接着剤)とからなるものを挙げることができる。これら加硫ゴム体及び高分子バインダは、台車用基部の製造に用いられる上記加硫ゴム体及び上記高分子バインダと同じ材質のものを用いることができる。また、接着剤は、市販品を用いることができる。尚、上記加硫ゴム体の全てが高分子バインダ又は接着剤に被覆されていてよいし、被覆されていなくてもよい。

【0022】

上記滑り止め部を構成する加硫ゴム体及び高分子バインダ(固形分)の比率は任意に選択することができ、例えば、重量比で99:1〜45:55、より好ましくは99:1〜50:50、更に好ましくは98:2〜55:45とすることができる。また、加硫ゴム体の硬度や、台車の使用目的(積載する荷物の種類等)等に応じて重量比を適宜変更することができる。また、このような滑り止めとしての機能を向上させるために、例えば、ゴム硬度を、35〜65度、好ましくは40〜60度とすることができる。

本発明において、好ましい滑り止め部は、以下に例示される。

[1]加硫ゴム体がタイヤ、各種ゴムパッキング、防振ゴム等の、例えば、天然ゴム、ブタジエンゴム、イソプレンゴム、スチレン・ブタジエンゴム等の架橋ゴムを含む廃ゴムを加工してなるもの(破砕した粒子、チップ等)であり、高分子バインダを構成する重合体がポリウレタンであり、加硫ゴム体及びポリウレタンの重量比が、好ましくは99:1〜45:55、より好ましくは98:2〜50:50、更に好ましくは97:3〜70:30である構成を有するものである。

[2]加硫ゴム体が上記[1]と同様の廃ゴムを加工してなるもの(破砕した粒子、チップ等)であり、高分子バインダを構成する重合体がポリウレタン及びポリプロピレンからなり、加硫ゴム体及び高分子バインダの重量比が、好ましくは99:1〜50:50、より好ましくは98:2〜55:45であり、且つ、ポリウレタン及びポリプロピレンの重量比が、好ましくは30:70〜70:30、より好ましくは40:60〜60:40である構成を有するものである。

[3]加硫ゴム体が上記[1]と同様の廃ゴムを加工してなるもの(破砕した粒子、チップ等)であり、高分子バインダを構成する重合体がポリウレタン及びポリエチレン及びポリプロピレンからなり、加硫ゴム体及び高分子バインダの重量比が、好ましくは99:1〜50:50、より好ましくは98:2〜55:45であり、且つ、ポリウレタン及び(ポリエチレン+ポリプロピレン)の重量比が、好ましくは30:70〜70:30、より好ましくは40:60〜60:40である構成を有するものである。

上記滑り止め部は任意の手段で作製することができ、例えば、上記態様[1]の場合には、粒子状又はチップ状の加硫ゴム体と高分子バインダを混合し、流し込み成型して得ることができる。流し込み成型による成型は、例えば、図5に例示するように、容器95に粒子状又はチップ状の加硫ゴム体96aと高分子バインダ96bを上記比率で投入し、均一となるようによく混合する。均一化した混合物96を成型用型98に流し込む。そして、上記混合物96が乾燥して滑り止め用の板等となったところで、成型用型98から取り出す。

また、上記態様[2]及び[3]の場合には、上記台車用基部を作製する際に用いると同様のミキシング装置等に各原料を供給し、ポリプロピレン、又は、ポリエチレン及びポリプロピレンの混合物を溶融させ、所定形状の型等を用いて、ポリウレタンとともに加硫ゴム体どうしを接合し、一体化した滑り止め用の板等とすることができる。ポリプロピレン、又は、ポリエチレン及びポリプロピレンの混合物を用いることにより、上記滑り止め部の形状安定性を向上させることができる。

このようにして作製された滑り止め用の板等は、複数の加硫ゴム体が高分子バインダにより接合されてなる。最表面において、図6(滑り止め部20)に示すように、高分子バインダ等に被覆されていない加硫ゴム体が露出して配列した構成を有することが好ましいが、用途によっては、図5に示すように、高分子バインダ96bという「海」に対して、埋没した加硫ゴム体96aという「島」が存在する、所謂「海島構造」を形成させる場合がある。

また、滑り止め用の板等は上記流し込み成型に限られず、例えば、加硫ゴム体及び高分子バインダを含有する組成物を用い、プレス成型してもよい。

【0023】

上記滑り止め部の形状及び大きさは、特に限定されず、任意に選択することができる。その形状として、四角形状、円形状、トラック形状等の単純形状や、文字や図形等の輪郭をかたどった形状等を挙げることができる。これら文字や図形の例としては、社名及び商品名、これらのイニシャル、マーク、ロゴ等、並びにその他デザインを例示することができる。また、滑り止め部の表面に、格子や平行線等の模様、文字や図形等の輪郭をかたどった溝や突起を設けてもよい。尚、上記滑り止め部の表面における表面粗度は、台車用基部の表面におけるそれよりも大きいことが好ましい。上記滑り止め部の表面における表面粗度は、台車用基部の表面におけるそれより、例えば、20%以上大きいものとすることができる。

上記滑り止め部の最表面においては、加硫ゴム体が露出して配列し、内部において加硫ゴム体どうしが接合したものであってよいし、高分子バインダ又は接着剤に被覆された加硫ゴム体が隣り合う加硫ゴムどうしの間に空隙なく配列したものであってもよい。前者の場合には、最表面において隣り合う加硫ゴム体の空隙及び凹凸を利用した、高い滑り止め効果が発揮される。

【0024】

上記滑り止め部の数も特に限定されず、任意に選択することができる。また、滑り止め部は、台車用基部の表面であれば任意の位置に設けることができる。例えば、台車用基部の全面又は中央部の略全面に設ける、台車用基部の周縁に沿って設ける、複数の滑り止め部を所定の位置に設ける等を挙げることができる。更に、滑り止め部を所定の位置に設ける場合、任意の配列とすることができる。例えば、1つの滑り止め部を図2に例示するように手前側に設ける、奥側に設ける、中央部のみに設ける等を挙げることができる。また、上記滑り止め部を台車用基台の両端側に設ける場合は、図17に例示するように、直線上に、長尺物(滑り止め部71)を設けてもよいし、図7に例示するように、2以上に分割して短尺物(滑り止め部71)を設けてもよい。更に、中央部に設ける場合は、図7及び図8に例示するように、中央部と手前に分けて設けてもよい。

尚、これらの配列に用いる滑り止め部は、各図に例示した形状に限定されず、任意の形状とすることができる。また、例示した複数の配列を組み合わせて配設することもできる。

また、上記滑り止め部は、様々な色に着色して用いることができる。例えば、図7に例示する台車用基台において、台車用基部が、廃タイヤからなる加硫ゴム体を用いてなる黒色であり、滑り止め部71を黄色、滑り止め部72を赤色、滑り止め部73を緑色とすれば、台車用基台の表面76に、これらの滑り止め部の各色彩が浮かび上がることによって、カラフルとなり、更に意匠性を高めることもできる。

【0025】

上記の滑り止め部が設けられた台車用基台の例を、図7〜図9を用いて説明する。

図7〜図9に例示するように、打ち抜き部分72aがイニシャルを表示している滑り止め部72とすることができる。また、打ち抜き部分はイニシャルに限られず、マーク、ロゴ、社名等、その他デザインを付すこともできる。更に、中央下部には横長の滑り止め部73が配置されている。また、滑り止め部73においても、打ち抜き部分73aに社名、品番等を表示することができる。このように、滑り止め部に意匠性や識別機能を持たせることが可能である。尚、打ち抜かないものとすることもできる。

【0026】

図7では、台車用基台の表面76上の両端側に2個ずつ縦長の滑り止め部71を配置し、中央部77に1個の大きめの滑り止め部72を配置している。

図8では、中央部77の内部に横長の滑り止め部74を5個並べたものであり、縦長の滑り止め部71との組合せで縦横両方向の滑り止め効果のバランスを取っている。滑り止め部74を取り付けた保持材78が台車用基台表面76上に、嵌め込まれている。

図9では、中央部77に配置された滑り止め部75が格子状溝の打ち抜き部分75aを有している。そして、特に中央部77において滑り止め効果を大きく発揮する構造となっている。

【0027】

ここで、図7〜図9に亘って、滑り止め部71、72、73及び、中央部77は同一の外周形状をなしている。そのため、図18に例示するように、台車用基部6を成型により製造する場合には、滑り止め部71、72、73及び、中央部77を設けるための凹部を形成する金型631、632を着脱可能な入れ子式とすることができる。必要に応じて入れ子式金型631、632を入れ替えるようにすると、製造効率を高めることができるからである。

【0028】

滑り止め部を設ける凹部の形状及び大きさは任意に選択することができ、通常、滑り止め用の板等のそれと略同一か、僅かに大きくすることができる。また、凹部の深さは、滑り止め部が台車用基部の表面に載置した荷物と接触することできる深さであればよく、例えば、凹部を除く、台車用基部の上部表面よりも滑り止め部の上部表面が0〜6mm、好ましくは1mm〜4mm高くすることができる。

滑り止め用の板等を凹部に取り付ける手段は任意に選択することができ、例えば、接着剤による接着、粘着剤による粘着、凹部に嵌合させる、並びに滑り止め用の板等と台車用基部との熱接着等を挙げることができる。

このような滑り止め用の板等の台車用基部の凹部への取り付けの例を、図6により説明する。台車用基部の表面6aから凹部底面6bまでの深さH2が1〜7mm、好ましくは2〜5mmの凹部6cが設けてあり、その凹部6cに係合するように滑り止め用の板20が嵌め込まれている。又は、台車用基部の凹部底面6bと滑り止め用の板下面20bとは、接着剤により接着されている。そして、台車用基部表面6aから滑り止め用の板の表面20aまでの最大高さH1は0〜6mmであり、好ましくは1mm〜4mmである。このように滑り止めの効果を高めるためには、台車用基部表面よりも滑り止め部表面の方が僅かに突出しているのが好ましい。

【0029】

上記台車用基部における凹部の形成方法は任意に選択することができる。また、通常、台車用基部の作製時に一体成型することで作製される。更に、台車用基部を作製するための金型に、それぞれ異なる形状の上記凹部を形成する入れ子式金型を着脱可能とすることができる。このような入れ子式金型を用いて、例えば、図7〜図9に例示する滑り止め部72、74、75等を配置する空間を作製する場合、台車用基部用の金型内部に設けた、入れ子式金型の部分のみ交換すればよい。このため、滑り止め部の形状を変える場合には、台車用基部の金型全体を変える必要がなく、金型作製の手間を軽減し、安価に作製することができる。

そして、滑り止め部71、72、73、74及び75のうちいずれかの取り付けが不要である場合には、その部分の凸状の金型を取り外し、取り外した部分には、入れ子式金型使用部分以外の部分と面一となる金型を入れることで滑り止め部の配設をなくすことができる。それにより、成型された台車用基部の表面を、滑り止め部の取り付けがされない部分と面一とすることができる。その場合、入れ子式金型周囲の僅かな隙間によって、成型された台車用基部の表面に金型周囲によってできた僅かな凸状の溝が生ずる。

上記入れ子式金型を用いて、滑り止め部を配設するための凹部を備える台車用基部と、滑り止め部とを備える台車用基台(I)の製造方法を詳細に説明する。

上記台車用基台(I)は、凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面に凹部を有する板状の台車用基部を作製する工程と、上記台車用基部の上記凹部に、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部を固定する工程と、を備える方法により製造することができる。

上記「凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型」(以下、「型(M)」という。)としては、例えば、図18(a)に示すように、所定の凹凸を有する型61と、凹部を有する型62とからなる型により形成される内部空間(キャビティ)において、型62の凹部に、成型後の台車用基部が凹部を形成するように、型62の内表面より内部空間側に凸状に張り出した入れ子式金型631(厚さが一定であって、平面形状が多角形、直線状、曲線状、ジグザグ状等であるもの)を更に配設したものや、図18(b)に示すように、表面に凹凸形状を有し、型62の内表面より内部空間側に張り出した入れ子式金型632(平面形状が多角形、直線状、曲線状、ジグザグ状等であるもの)を更に配設したもの、が挙げられる。尚、この型(M)は、キャスターを取り付けるための凹部又は貫通孔、後述するリブ等を形成可能な部位を備えてもよい。

また、上記入れ子式金型631及び632は、型62から着脱可能であり、台車用基部の形状によって多様な形状とすることができる。型62の凹部に配設可能な入れ子式金型631及び632は、1つでもよいし、2つ以上の組合せでもよい。

上記型(M)を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物をキャビティに供給することにより、凹部を有する、大方、板状の台車用基部6を得ることができる。尚、上記「加硫ゴム体及び高分子マトリックス材料を含む組成物」としては、上記例示した加硫ゴム体、高分子マトリックス材料(高分子バインダ)等を用い、上記のように、撹拌羽根を具備するミキシング装置を用いて調製された組成物や、加熱装置を用いて、少なくとも高分子マトリックス材料(高分子バインダ)を溶融させて加硫ゴム体と混合して得られた組成物を用いることができる。

図18(a)及び(b)の型(M)を用いると、それぞれ、型61及び型62の間に示される台車用基部6が得られる。尚、図18(a)及び(b)の各台車用基部6において、上側は台車用基台(I)の裏面となり、下側はその後滑り止め部が配設されることとなる凹部を有する、台車用基台(I)の表(おもて)面側となる。

その後、上記のようにして別途製造した、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部(滑り止め用の板等)を、台車用基部6の凹部に、接着剤又は粘着剤を用いて固定させる、あるいは、これらを用いずに凹部に嵌合させる、あるいは、両者の接合面で熱接着することで、滑る止め部が固定され、台車用基台(I)を得ることができる。

【0030】

上記「リブ」は、例えば、四角形状の台車用基部を縦置きとした場合、台車用基部の裏面の、縦方向、横方向及び斜め方向の少なくとも一方に形成されている長尺板状体である。リブの数は、特に限定されないが、縦方向については5〜10本であることが好ましい。横方向についても5〜10本であることが好ましい。

図4に示すように、台車用基部の裏面には、縦方向のリブ32、横方向のリブ33及び斜め方向のリブ34が形成されている。リブは、縦方向のみ、横方向のみ、あるいは斜め方向のみでもよいし、これらの組合せでもよい。好ましくは、図4に示すようにこれらの方向全てにリブを有することである。

【0031】

上記「補強具」は、台車用基部の裏面に設けられ、大重量の荷物が積載されても台車用基部が変形しないようにするために用いられる。この補強具を台車用基部に配設する形態は任意に選択することができ、リブに加え、補強具が取り付けられていれば更に強度を大きくすることができる。

補強具は、リブに沿って、リブに密着させて、又は、リブの内部に設けることができる。また、補強具を設ける位置は、特に限定されず、図10に示すように、縦方向、横方向、あるいは斜め方向、のいずれか1方向又は2方向あるいは全ての方向に取り付けてもよい。そして、その数も特に限定されない。

補強具の取り付け方法は、特に限定されず、例えば、ボルト、ナット等の固着具で台車用基台に取り付けた板を介して、固定する等、固定することができものであれば、固定方法に限定はない。

上記補強具の材質は鉄(金属)、樹脂、又は木とすることができ、形状も板状、管状、棒状とすることができる。更に、直線状、曲線状及びジグザグ状のいずれでもよい。

【0032】

上記補強具は、図11〜図13に示すように、リブに沿って取り付けることができる。また、補強具の取り付け位置は、特に限定されず、各図面を見た場合に、縦方向、横方向、あるいは斜め方向、のいずれか1方向又は2方向あるいは全ての方向に取り付けてもよい。そして、その数も特に限定されない。また、補強具の取り付け方法は、特に限定されず、金具等と台車用基部との間に挟持するように固定する、図13(c)の補強具85に例示するようにねじ87によってねじ止めする、リブ間の隙間に嵌合固定する、接着固定する、台車用基部内に埋設固定する、等とすることができる。

更に、図10及び図11に例示するように、キャスター90の車輪取り付け金具と、台車用基部との間に挟持するように補強具85、89を固定することができる。このような固定方法は、キャスター90の取り付けと同時に補強具85、89を固定することができ、しかも台車を廃棄するときに、キャスター90を取り外す際に、補強具85、89も同時に台車用基部から分離することができるため、分別が容易に行うことができ、好ましい。

また、図12及び図13に例示するように補強具85はリブ32に沿って2箇所取り付けられている例を挙げることができる。その取り付け方法は、図13に示すように、ボルト86及びナット87で台車用基部に取り付けた板88を介して、固定する方法がある。固定することができものであれば、固着具に限定はない。また、キャスターの車輪を台車用基部に固定する止め具を用いてキャスターと共に固定することもできる。

また、図14及び図15に例示するように、補強具81はリブ32の内部にインサート成型等の任意の手段を用いて埋設することができる。このようであれば台車用基部を成型するときに同時に補強具を組み込むことができ効率的である。また、別途固定するための部材を用意する必要もなく、脱落のおそれも少ないという利点がある。

【0033】

台車用基部の裏面側に設けられるキャスターとしては、通常の台車に用いられるキャスターを用いることができ、その材質、構造、数、取り付け位置及び取り付け方法等は、特に限定されない。

また、台車の用途によって、通常、キャスターは適宜選択することができる。例えば、軽量で振動を嫌う荷物を積載するときは柔らかい車輪が用いられ、大重量の荷物を積載するときは硬い車輪が用いられる。

様々な、キャスターを選択する場合は、キャスターの取り付け金具の穴の位置が異なる場合があるが、このようなときは、台車用基部の様々な位置にキャスター取り付け用の凹部又は貫通孔を予め設けておくことで、一つの台車用基部で様々な種類のキャスターを設けることができる。

一方、ロット毎に異なる種類のキャスターを用いる場合は、上記台車に取り付けるキャスターのキャスター取り付け用の凹部又は貫通孔を形成するための金型を、着脱可能な入れ子式として、該キャスター取り付け用の凹部又は貫通孔の位置を変更可能とすることができる。キャスター取り付け用の凹部又は貫通孔の位置の異なった台車用基部を製造する際、入れ子部分の入替えによって製造できるため、作業効率を高めることができる。

図16に示すようにキャスター取り付け用の凹部又は貫通孔92、93で固定するキャスターに対して、キャスター取り付け用の凹部又は貫通孔92、94で取り付けるキャスターもある。かかる場合、キャスター取り付け用の凹部又は貫通孔92、93、94の3箇所を備えるとキャスター取り付け用の凹部又は貫通孔93又は94のうちの1箇所不要な孔が生ずる。そこで、台車成型用金型のうち、キャスター取り付け用の凹部又は貫通孔93、94を開ける金型を着脱可能な入れ子式としていずれか一方のみに取り付けるようにし、入替え可能とすれば、不要な孔を生ずることなく、また入れ子式金型のみを交換するだけで、ピッチの異なる2種類のキャスターに対応可能となる。

即ち、図16(a)に示すように、キャスター取り付け用の凹部又は貫通孔93を開ける場合は、この位置に入れ子式金型を用意し、キャスター取り付け用の凹部又は貫通孔94は開けられることがない。一方、図16(b)に示すようにキャスター取り付け用の凹部又は貫通孔94を開ける場合は、この位置に入れ子式金型を用意し、キャスター取り付け用の凹部又は貫通孔93は開けられることがない。ここで、キャスター取り付け用の凹部又は貫通孔形成用の入れ子式金型を取り付けない側では、キャスター取り付け用の凹部又は貫通孔形成用の入れ子式金型使用部分以外の部分と面一となるめくら孔用金型を入れる。それにより、成型された場合、めくら孔用金型周囲の僅かな隙間によって、僅かな円形の凸部溝が生ずる。

上記入れ子式金型を用いて、キャスターを配設するための凹部又は貫通孔を備える台車用基部を備える台車用基台(II)の製造方法を説明する。

上記台車用基台(II)は、凹凸形状又は貫通孔を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物(上記と同様である。)を供給して、表面(一面側)にキャスター取り付け用の凹部又は貫通孔を有する板状の台車用基部を作製する工程を備えることにより製造することができる。

上記「凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型」(以下、「型(M2)」という。)としては、例えば、図19に示すように、所定の凹凸を有する型61と、凹部及び/又は凸部を有する型62とからなる型により形成される内部空間(キャビティ)において、例えば、型62の凹部(図19左側)に、成型後の台車用基部が貫通孔を形成するように、型62の内表面より内部空間側に凸状に張り出した入れ子式金型633(柱状体等であるもの)を更に配設したもの等が挙げられる。尚、この型(M2)は、上記リブ等を形成可能な部位を備えてもよい。また、予め、型62に設けた凹部に、上記入れ子式金型633のような、表面から張り出した入れ子式金型を配設しない場合は、型62の内表面が平らになるような、他の入れ子式金型634を配設することができる。

また、上記入れ子式金型633及び634は、型62から着脱可能であり、台車用基部の形状によって多様な形状とすることができる。型62の凹部に配設可能な入れ子式金型633及び634は、1つでもよいし、2つ以上の組合せでもよい。

上記型(M2)を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物をキャビティに供給することにより、キャスター取り付け用の凹部又は貫通孔を有する、大方、板状の台車用基部6を得ることができる。尚、上記「加硫ゴム体及び高分子マトリックス材料を含む組成物」としては、上記例示した加硫ゴム体、高分子マトリックス材料(高分子バインダ)等を用い、上記のように、撹拌羽根を具備するミキシング装置を用いて調製された組成物や、加熱装置を用いて、少なくとも高分子マトリックス材料(高分子バインダ)を溶融させて加硫ゴム体と混合して得られた組成物を用いることができる。

上記工程の後、必要に応じて、上記台車用基台(I)と同様にして、滑り止め部を配設することができる。

【0034】

本発明の台車は、上記台車用基台と、上記キャスターとを設けた台車である。また、本台車は、取っ手5を設けることができる(図1、図2、図17参照)。この取っ手は、通常の台車に用いられる取っ手を用いることができ、その材質、構造、数及び取り付け方法等は、特に限定されない。

【実施例】

【0035】

実施例1

以下、本発明の台車用基台及び台車を具体的に説明する。

台車用基台2は、廃タイヤを用いた弾性体を成型した板(台車用基部)からなり、表面は図3に示すように、縦600mm、横390mm、厚さ40mmの大きさの略平板状である。

また、図3に示すように、台車用基台2には、その表面から裏面に向かう貫通孔であるキャスター取り付け用の凹部又は貫通孔25、取っ手取り付け用の凹部又は貫通孔26が設けてある。更に、図4に示すように、台車用基台2の裏面には補強剤であるリブが設けられている。また、縦方向に7本のリブ32、横方向に7本のリブ33、更に中心から斜め方向に4本のリブ34が設けてあり、これらのリブにより、台車用基台2の強度が維持される。

【0036】

この弾性体の作製方法及び成型方法を以下に示す。初めに廃タイヤを直径5mm相当の大きさに破砕した。次いで、廃タイヤの破砕物と、高分子バインダとしてポリプロピレンとを60:40の重合体重量比で、撹拌羽根を備えるミキサに投入し、撹拌を行った。この撹拌によって、廃タイヤの破砕物及び高分子バインダが加熱して、高分子バインダが溶融し、ゲル状態となった弾性体を得た。このゲル状態の弾性体を加圧成型機によって成型し台車用基台(台車用基部)を作製した。

尚、台車用基台2の表面は、廃タイヤの破砕物が僅かに突出しており、ざらつきがみられた。

【0037】

本台車1は、図1に示すように、台車用基台2と、台車用基台2の下部に設けられる車輪(キャスター)3、4と、台車用基台2の上部に設けられる取っ手5と、を備える。

車輪3は方向を自在に変えることができるキャスターであり、台車の前輪として2つ設けられている。また、車輪4は台車用基台2を長尺方向に進行可能な固定輪であり、台車の後輪として2つ設けられている。

取っ手5は、鋼鉄製のパイプからなり、蝶番51を介して台車用基台2の後輪側に設けられている。

このような台車は、台車用基台(台車用基部)が加硫ゴム体を高分子バインダにより結合した弾性体であるため、耐衝撃性及びクッション性に優れる。また、積載物が傷付きにくく、台車用基台の表面が細かく突出する廃ゴム破砕物によって弾性を有したざらつきが生じるため、積載物の滑り止めとして特に効果を発揮する。

【0038】

実施例2

以下、本発明の滑り止め部付きの台車用基台、及び、滑り止め部付きの台車を具体的に説明する。

図17に示すように、台車用基台6には台車用基部の表面に形成された凹部に滑り止め用の板20(21、22)を設けている。

滑り止め用の板20(21、22)は、図6に示すような配設構造を有し、深さH2(台車用基部の表面6aから台車用基部の凹部底面6bまでの長さ)が5mmの凹部6cに係合するように滑り止め用の板20(21、22)が嵌め込まれている。台車用基部の凹部底面6bと滑り止め用の板20の裏面20bとは、接着剤により接着されている。そして、台車用基部の表面6aから滑り止め用の板の表面20aまでの最大高さH1は1mmである。

【0039】

滑り止め用の板21、22は、緑色の着色ゴムチップとウレタン系バインダとポリプロピレンを用いて製造した。まず、これらの成分を、重合体の重量比で60:20:20の比率で撹拌羽根を備えるミキサに投入し、撹拌により溶融させたポリプロピレンをウレタン系バインダとともに十分に混合させ、金型からなる成型型に流し込むことによって着色ゴムチップどうしが接合した滑り止め用の板を作製した。

ここで、着色ゴムチップは、0.5mm〜5mmの大きさのキャスター用車輪の端材等からなる廃ゴムの粉砕物を使用した。

【0040】

台車用基台としては、図17に示すように、台車用基部表面の両端側に1個ずつ縦長の滑り止め用の板21を配置し、中央部に1個の大きめの滑り止め用の板22を配置している。滑り止め部22において打ち抜き部分22aがイニシャル「K」を表示している。台車用基部の作製の際には、窓枠に用いられる黒色のゴムパッキングの粉砕物を着色しないで使用したため、台車用基部は黒色であり、この台車用基部に対して、緑色の滑り止め部21、22が浮き上がる形となり、意匠的効果にも優れている。

【0041】

台車用基台6(図17)の裏面も台車用基台2(図1)と同様、図4に示すリブを備える構造を採っている。

台車用基台6は、更に、リブに沿った補強具85、89を備えている。図10及び図11に示すように、補強具85、89は、角型の管形状をしており、補強具85が台車用基部6の長手方向両側から3番目と4番目のリブ32の間に2箇所、更に補強具89が短手方向の両側から1番目と2番目のリブ33の間に2箇所取り付けられている。そして、4個のキャスター90の押圧により補強具85、89が固定されている。

キャスター90に設けた取り付け穴が、リブ32に設けた2箇所の凸条32aに挿着され、更に、ボルト86及び図示しないナットで、リブに設けたキャスター取り付け用の凹部又は貫通孔を通して、キャスター90が固定されている。

台車7は、台車用基台6に、台車用基台6の下部に設けられる車輪3、4と、台車用基台6の上部に設けられる取っ手5と、を備えたものであり、その構造は実施例1の台車1と同様であるためその説明を省略する。

また、上記緑色の着色ゴムチップとウレタン系バインダとを重合体の重量比で80:20の比率で用い、上記製造方法と同様に攪拌等を行って滑り止め用の板を製造し、台車用基台に設けて台車を作製した。このような滑り止め用の板を用いた台車であっても、上記滑り止め用の板21、22を用いた台車7と同様の滑り止め効果が得られた。

【0042】

実施例3

この実施例3は、台車用基台の補強具85の取り付け構造の他の例を示したものである。実施例3に係る補強具85は、台車用基台6の長手方向両側から3番目と4番目のリブ32の間に、リブ32に沿って2箇所取り付けられている。その取り付け方法は、図13(c)に示すように、ボルト86及びナット87で台車用基台に取り付けた板88を介して、固定されている。

【0043】

実施例4

この実施例4は、台車用基台の補強具の取り付け構造の他の例を示したものである。実施例4に係る補強具81は、図14及び図15に示すように、3本の鉄板からなる補強具81が台車用基台6の長手方向両側から2番目と中央のリブ32の内部にインサート成型により埋設されている。このため台車用基台を成型するときに同時に補強具81を組み込むことができ効率的である。また、別途固定するための部材を用意する必要もなく、脱落のおそれも少ないという利点がある。

【0044】

実施例5

この実施例5は、滑り止め部を備える台車用基台表面の他の例を示したものである。実施例5に係る滑り止め部は、図7のように、台車用基台表面両端側に、2個ずつ合計4個の縦長の滑り止め用の板71、中央部77にイニシャル72aを表示する1個の大きめの滑り止め用の板72、及び、中央下部に社名73aを表示する横長の1個の滑り止め用の板73により示される。滑り止め用の板71は、縦13cm、横1.5cmの縦長体であり、上部2個は黄色、下部2個は赤色である。また、滑り止め用の板72は、一辺が20cmの正方形であり、緑色である。このイニシャル部分72a(K)は、滑り止め用の板72の中央部をトムソン型で打ち抜いたものである。

更に、滑り止め用の板73は、縦2cm、横12cmの横長体であり、青色である。この滑り止め用の板73の社名73aもトムソン型で打ち抜いてある。また、台車用基台表面76は、縦60cm、横39cmの長方形であり、茶色である。従って、台車用基台表面76には5色で色分けされている。このため、滑り止め部が積載物の滑り止めの効果を果たすと共に、カラフルであり、美観においても優れた効果を発揮する。これらの色は全て上記の着色ゴムチップの製法により着色されたものである。

ここで、台車用基部の製造に際しては、滑り止め用の板を取り付ける凹部を形成するための凸型の金型は全て入れ子式としてある。従って、これらの滑り止め用の板の一部のみ使用する場合には、使用しない部分に台車用基台表面76と面一とするめくら金型を嵌挿して製造することができる。

【0045】

実施例6

この実施例6の台車用基台8の表面には、図2に示すように、社名27aの入った滑り止め用の板27が、その表面が台車用基台8の表面と面一となるように設けてある。滑り止め用の板27の社名27aはトムソン型で打ち抜いてある。滑り止め用の板27は台車用基部と同一の材料を使用してあり、ミキシング装置を用いて攪拌後、加圧成型されたものである。ただし、台車用基部を形成したときほどの攪拌はしていないため、表面の凹凸は台車用基部の表面より大きい。滑り止め用の板27は、縦2cm、横12cmの横長体であり、緑色である。台車用基部2の大きさは縦60cm、横39cmであり黒色である。滑り止め用の板27は流し込み成型により得られた滑り止め用の板21、22等よりは滑り止め効果は少ない。台車の進行方向に対して積載物の若干の滑り止め効果と、積載物を滑らせて台車から降ろすという作業に役立つ効果の両方を備えることができる。更に、社名を表示する識別効果、宣伝効果と、台車用基板との色彩の対比による美観を発揮する意匠効果を有する。

尚、台車7は、台車用基台8と、台車用基台8の下部に設けられる車輪3、4と、台車用基台8の上部に設けられる取っ手5と、を備えたものであり、その構造は実施例1の台車1と同様であるためその説明を省略する。

【0046】

尚、本発明においては、前記実施例に示すものに限られず、目的、用途に応じて本発明の範囲内で種々変更した態様とすることができる。例えば、各図に示す、滑り止め部、及び、滑り止め用の板は、文字の形状に限定されず、任意のイラストや模様をかたどった形状とすることができる。

【図面の簡単な説明】

【0047】

【図1】本台車を説明するための模式斜視図である。

【図2】台車用基台の表面に滑り止め部を備える本台車を説明するための模式斜視図である。

【図3】台車用基台(台車用基部)の表面を説明するための模式斜視図である。

【図4】台車用基台(台車用基部)の裏面を説明するための模式斜視図である

【図5】滑り止め用の板(滑り止め部)を作製する工程を示す模式断面図である。

【図6】滑り止め用の板(滑り止め部)が台車用基部の凹部に設けられた状態を説明するための模式断面図である。

【図7】滑り止め部を備える台車用基台の表面を説明するための模式平面図である。

【図8】滑り止め部を備える他の台車用基台の表面を説明するための模式平面図である。

【図9】滑り止め部を備える他の台車用基台の表面を説明するための模式平面図である。

【図10】本台車の台車用基台裏面を説明するための模式平面図である。

【図11】本台車の台車用基台裏面を説明するための図10のA−A’模式断面図である。

【図12】本台車の台車用基台裏面を説明するための模式平面図である。

【図13】本台車の台車用基台裏面を説明するための図12の模式断面図であり、図(a)は、A−A’模式断面図、図(b)は、B−B’模式断面図、図(c)は、C−C’模式断面図である。

【図14】本台車の台車用基台裏面を説明するための模式平面図である。

【図15】本台車の台車用基台裏面を説明するための図14のA−A’模式断面図である。

【図16】本台車の台車用基台裏面の一部を説明するための模式平面図であり、図(a)は、キャスター取り付け用の凹部又は貫通孔の配置を示す例、図(b)は、キャスター取り付け用の凹部又は貫通孔の配置を示す他の例である。

【図17】台車用基台の表面に滑り止め部を備える本台車を説明するための模式斜視図である。

【図18】凹凸形状を形成可能な入れ子式金型を備える型、及び、これを用いて成型された台車用基部の一例を示す模式断面図である。

【図19】貫通孔を有する台車用基部を成型する方法の一例を示す模式断面図である。

【符号の説明】

【0048】

1,7;台車、2,6,8;台車用基台(台車用基部)、3,4;車輪、5;取っ手、96a;加硫ゴム体、96b;高分子バインダ、6c;台車用基部の凹部、20,21,71,72,73,74,75;滑り止め部又は滑り止め用の板、32,33,34;リブ、81,85,89;補強具、92,93,94;キャスター取り付け用の凹部又は貫通孔、90;キャスター、61,62;台車用基部形成用型、631,632,633,634;入れ子式金型。

【特許請求の範囲】

【請求項1】

高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する台車用基部を備えることを特徴とする台車本体。

【請求項2】

上記台車用基部は、攪拌羽根を具備するミキシング装置に上記加硫ゴム体及び高分子マトリックス材料を投入して攪拌し、その後、該加硫ゴム体及び該高分子マトリックス材料を加圧成型して得られた請求項1に記載の台車本体。

【請求項3】

上記台車用基部の表面に形成された凹部に設けられた滑り止め部を更に備え、

上記滑り止め部は、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダと、を具備する請求項1又は2に記載の台車本体。

【請求項4】

上記滑り止め部の表面の表面粗度が、台車用基部の表面の表面粗度より大きい請求項3に記載の台車本体。

【請求項5】

上記滑り止め部が、文字、図形若しくは記号、又はこれらの結合物を表す形状を有する請求項3又は4に記載の台車本体。

【請求項6】

上記高分子マトリックス材料が、高分子バインダからなる請求項2乃至5のいずれか1項に記載の台車本体。

【請求項7】

上記台車用基部に含まれる上記加硫ゴム体は、廃ゴムからなる請求項1乃至6のいずれか1項に記載の台車本体。

【請求項8】

上記台車用基部に含まれる上記加硫ゴム体は、粉片物である請求項1乃至7のいずれか1項に記載の台車本体。

【請求項9】

上記滑り止め部に含まれる上記加硫ゴム体は、廃ゴムからなる請求項2乃至8のいずれか1項に記載の台車本体。

【請求項10】

上記台車用基部の裏面に、キャスター取付用の凹部又は貫通孔を備える請求項1乃至9のいずれか1項に記載の台車本体。

【請求項11】

上記台車用基部の裏面には、複数の長尺板状のリブが、縦方向、横方向及び斜め方向の少なくとも一方に形成されている請求項1乃至10のいずれか1項に記載の台車本体。

【請求項12】

上記台車用基部の裏面には、長尺体からなる補強具が上記リブに沿って、設けられている請求項11に記載の台車本体。

【請求項13】

上記複数のリブのうち、少なくとも1以上の該リブは、その内部に、長尺体からなる補強具が埋設されている請求項11又は12に記載の台車本体。

【請求項14】

上記補強具が、鉄、樹脂、又は木からなる請求項12又は13に記載の台車本体。

【請求項15】

請求項3に記載の台車本体の製造方法であって、

凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面に凹部を有する板状の台車用基部を作製する工程と、

上記台車用基部の上記凹部に、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部を固定する工程と、を備えることを特徴とする台車本体の製造方法。

【請求項16】

請求項10に記載の台車本体の製造方法であって、

凹凸形状又は貫通孔を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面にキャスター取り付け用の凹部又は貫通孔を有する板状の台車用基部を作製する工程を備えることを特徴とする台車本体の製造方法。

【請求項17】

請求項1乃至14のいずれか1項に記載の台車本体と、該台車本体の下部に設けられたキャスターとを備えることを特徴とする台車。

【請求項1】

高分子マトリックスと、該高分子マトリックス中に分散された加硫ゴム体と、を具備する台車用基部を備えることを特徴とする台車本体。

【請求項2】

上記台車用基部は、攪拌羽根を具備するミキシング装置に上記加硫ゴム体及び高分子マトリックス材料を投入して攪拌し、その後、該加硫ゴム体及び該高分子マトリックス材料を加圧成型して得られた請求項1に記載の台車本体。

【請求項3】

上記台車用基部の表面に形成された凹部に設けられた滑り止め部を更に備え、

上記滑り止め部は、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダと、を具備する請求項1又は2に記載の台車本体。

【請求項4】

上記滑り止め部の表面の表面粗度が、台車用基部の表面の表面粗度より大きい請求項3に記載の台車本体。

【請求項5】

上記滑り止め部が、文字、図形若しくは記号、又はこれらの結合物を表す形状を有する請求項3又は4に記載の台車本体。

【請求項6】

上記高分子マトリックス材料が、高分子バインダからなる請求項2乃至5のいずれか1項に記載の台車本体。

【請求項7】

上記台車用基部に含まれる上記加硫ゴム体は、廃ゴムからなる請求項1乃至6のいずれか1項に記載の台車本体。

【請求項8】

上記台車用基部に含まれる上記加硫ゴム体は、粉片物である請求項1乃至7のいずれか1項に記載の台車本体。

【請求項9】

上記滑り止め部に含まれる上記加硫ゴム体は、廃ゴムからなる請求項2乃至8のいずれか1項に記載の台車本体。

【請求項10】

上記台車用基部の裏面に、キャスター取付用の凹部又は貫通孔を備える請求項1乃至9のいずれか1項に記載の台車本体。

【請求項11】

上記台車用基部の裏面には、複数の長尺板状のリブが、縦方向、横方向及び斜め方向の少なくとも一方に形成されている請求項1乃至10のいずれか1項に記載の台車本体。

【請求項12】

上記台車用基部の裏面には、長尺体からなる補強具が上記リブに沿って、設けられている請求項11に記載の台車本体。

【請求項13】

上記複数のリブのうち、少なくとも1以上の該リブは、その内部に、長尺体からなる補強具が埋設されている請求項11又は12に記載の台車本体。

【請求項14】

上記補強具が、鉄、樹脂、又は木からなる請求項12又は13に記載の台車本体。

【請求項15】

請求項3に記載の台車本体の製造方法であって、

凹凸形状を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面に凹部を有する板状の台車用基部を作製する工程と、

上記台車用基部の上記凹部に、粒子状又はチップ状の加硫ゴム体と、該加硫ゴム体を接合する高分子バインダとを含む滑り止め部を固定する工程と、を備えることを特徴とする台車本体の製造方法。

【請求項16】

請求項10に記載の台車本体の製造方法であって、

凹凸形状又は貫通孔を形成可能であり且つ着脱可能な入れ子式金型を内部に備える型を用い、加硫ゴム体及び高分子マトリックス材料を含む組成物を供給して、表面にキャスター取り付け用の凹部又は貫通孔を有する板状の台車用基部を作製する工程を備えることを特徴とする台車本体の製造方法。

【請求項17】

請求項1乃至14のいずれか1項に記載の台車本体と、該台車本体の下部に設けられたキャスターとを備えることを特徴とする台車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2008−1339(P2008−1339A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−256419(P2006−256419)

【出願日】平成18年9月21日(2006.9.21)

【出願人】(398000956)株式会社コーハン (14)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年9月21日(2006.9.21)

【出願人】(398000956)株式会社コーハン (14)

【Fターム(参考)】

[ Back to top ]