合せガラスなどの中間樹脂膜とガラスを分離して回収する装置

【課題】自動車用合せガラスなどの廃ガラス材からガラスと中間樹脂膜とを低コスト、高分離効率で分離する。

【解決手段】一対のロール表面に円周方向或いは軸方向に複数の突条5,6を形成し、一方のロールの突条が相対するロールの突条の間に位置するピッチとして組み合わせ、ロール間隙を対象とする合せガラスの板厚未満〜突条又は突起同士が相互に入り込むようにすることにより、ロール間に通す合せガラスに曲げと共に引き伸ばし作用を加えて、ガラス層の破砕と共に剥離作用を行なうことにより合せガラスのガラス片と中間膜との分離を行なう。これらの突条に替わって突起としてもよい。 一対のロールからなるユニットを多数組み合わせて多段ロールとし、各ユニットのロール突条の方向を円周方向、軸方向の組合せとし、また、突条のピッチを大小組み合わせることにより、ガラスの破砕・剥離作用を万遍なく行うことができる。

【解決手段】一対のロール表面に円周方向或いは軸方向に複数の突条5,6を形成し、一方のロールの突条が相対するロールの突条の間に位置するピッチとして組み合わせ、ロール間隙を対象とする合せガラスの板厚未満〜突条又は突起同士が相互に入り込むようにすることにより、ロール間に通す合せガラスに曲げと共に引き伸ばし作用を加えて、ガラス層の破砕と共に剥離作用を行なうことにより合せガラスのガラス片と中間膜との分離を行なう。これらの突条に替わって突起としてもよい。 一対のロールからなるユニットを多数組み合わせて多段ロールとし、各ユニットのロール突条の方向を円周方向、軸方向の組合せとし、また、突条のピッチを大小組み合わせることにより、ガラスの破砕・剥離作用を万遍なく行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のフロントガラスや防犯機能を強化したサッシガラスなどに用いられるいわゆる合せガラス、ラミネートガラスなどの廃ガラスからガラスとこれらの中間樹脂膜を分離して回収する装置に関する。

【背景技術】

【0002】

近年、ガラス板とPVB(ポリビニールブチラール)膜とを貼り合せた、所謂合せガラスが安全用や防犯用などとして自動車のフロントガラスやサッシガラスなどとして普及している。

これらの合せガラスがその使用途を終え、回収されてのち再利用するためには、これらの合せガラス構造を解体してガラスと樹脂膜とを分離する必要があるが、ガラス板と樹脂膜とは極めて強固に接着され、また樹脂膜の性質が柔軟性に富むために、単にガラス層を破砕したり、裁断するのみではこれらを分離することはできない。

そこでこれらの材質の物性の相違を利用して分離する方法として、ガラス層を一旦破砕した上で水や薬品を加えた溶液を浸透させて剥離する方法などが試みられているが、工程が複雑となり、コストが嵩むため実用化が困難であった。

【0003】

一方、機械的な分離方法は、より単純な工程でコストを低減できるとして、ガラス層の破砕と樹脂層との分離工程とを組み合わせた方法が提案されている。

特許文献1の方法によれば、合せガラスを破砕後、中間樹脂膜に張力を負荷して破砕したガラスの剥離を促進する。

具体的には合せガラスを挟圧・破砕する一対のクラッシャーロールの組合せを前後に配置し、これらのロール間でガラスを破砕すると共に前後のロール組の間の駆動力・周速度の差によりその間にある合せガラス(中間樹脂膜)に張力を負荷して破砕したガラスの剥離を促進するものであり、ロール周面に合せガラスへの食い込み性を向上するため突条車状の突起を形成するなどしている。

【特許文献1】特開2004−181321号公報

【0004】

また、特許文献2の方法は、破砕後、合せガラスを挟持する一対のロールからなる搬送ロールを前後に配置し、前後のロール間の搬送速度の差により、前後のロール間の合せガラスに張力を負荷して破砕したガラスの分離を促進する。破砕手段として、スパイク状の突起を千鳥状に多数植設した一対の破砕ロールにより、合せガラスを狭圧・破砕する。

【特許文献2】特開2002−326849号公報

【0005】

これらのガラス分離方法は、一旦中間樹脂層に接着した状態においてガラス層を破砕し、破砕されたガラス片が接着した状態の合せガラスを樹脂膜の柔軟性を利用して引き伸ばし、個々のガラス片から樹脂層を剥離させるものである。

これらの方法によれば、伸び変形に対する材質上の差から、接着面に負荷を集中して剥離作用を及ぼすことができる。

しかしながら、平面間において作用する接着力は、その接着面積に比例した接着力を発揮する。特に、接着面に垂直な方向において接着力は最も大きく、板材同士を接着してこれらの板材から垂直にロープを垂下して自動車などの重量物を吊り下げて見せる映像などで経験するとおりである。

接着面に対して平行な方向についても接着面積のファクターが少なからず働くため、接着力はなお大きく、被接着物を単に接着面に平行に張力を及ぼすのみでは接着面から剥離させることは困難である。

上記の先行技術では接着樹脂層の材質が柔軟であることを利用して、引っ張りによる伸びを与えて剛性のガラス片との接着界面に応力を集中することにより、ガラス片を分離しようとするが、このような接着力は、接着膜を引き伸ばす場合に、ガラス片周縁部からその内方へと張力が順次に及んでその面積に応じて応力が分散するため、剥離作用を減殺してしまう。また、接着力が強い場合、樹脂幕が引き伸ばされても、剥離するに至らず、特に小さく割れた薄片状のガラス片に到るまで効果的に剥離・分離することは困難である。

このように合せガラス面に平行な方向に力を及ぼしてもなお、それのみで効果的にガラス片を剥離させることは実用上困難である。

【発明の開示】

【発明が解決しようとする課題】

【0006】

廃材となった合せガラスからガラスと樹脂膜との分離を低コストの機械的な方法より、簡単且つ確実に行う。

【課題を解決するための手段】

【0007】

本発明は、一対のロール表面にそれぞれ複数の円周方向の突条又は軸方向の突条、或いは周面全体に突起を形成し、一方のロールの突条又は突起を相対するロールの突条又は突起の間に位置せしめて組み合わせ、ロール間の間隙を処理対象とする合せガラスの板厚未満〜突条又は突起同士が相互に入り込むようにすることにより、

ロール間に通す合せガラスに曲げと共に引き伸ばし作用を加えて、ガラス層の破砕と共に剥離作用を行なうことにより合せガラスのガラス片と中間膜との分離を行なう、

ことを特徴とする合せガラスの分離回収装置であり、

これらの構成において、上記2本一対のロールの組み合わせからなるユニットすなわちロールスタンドを2以上組み合わせて多段ロールとすることにより、ガラス片の破砕・分離能を向上し、更に、上記各ユニットのロール対の突条又は突起を周方向と軸方向に異ならせて組み合わせて配置し、ロール突条又は突起の粗密の異なるピッチのロールを配置することにより、破砕と分離作用を合せガラス面に万遍なく作用せしめてガラス片の破砕・分離能を向上してなるものである。

また、これらの構成において、破砕したガラス片の中間膜からの分離を促進するために、

相前後するロールユニットの送り速度、すなわちロール周速度を異ならせることにより合せガラス中間膜に張力を与え、

ブラシロールセット或いは掻き板などのガラス片掻取り手段、或はこれらに更に円筒ロールによる破砕手段を付加して、ガラス片の掻き取り、分離促進機能を付加し、

水又はガラスと樹脂膜隙間への浸透性の液体又は膜を劣化させる液体に接触させる手段を設けてガラス片の膜からの分離を促進する機能を付加し、

加熱、加熱後急冷又は冷却手段を設けてガラス片の膜からの分離を促進する機能を付加して、又は、ガラス片の膜からの分離を促進する機能を付加してなるものである。

【発明の効果】

【0008】

本発明の合せガラスの分離回収装置は、基本的には一貫して破砕・分離ロールによる機械的な乾式プロセスによって、高い分離性能でガラス片を中間膜から分離することができる。

このため、これらの廃棄物リサイクル技術で求められる、比較的簡単で且つ、処理効率の高く、かつ低コストでの操業を可能とすることができる。

【発明を実施するための最良の形態】

【0009】

接着された板材などに対する接着力は上述のとおり、接着面に垂直な方向、或いは平行な方向のいずれにおいても強固に働くが、接着力の評価において広く行われている剥ぎ取りによる方法、いわゆるピールテストのように剛性の高い板材などから柔軟なフィルム状の試料を捲るようにして剥ぎ取る力に対してはその接着力は著しく弱まる。すなわち、合せガラスを強く曲げて樹脂膜を剥ぎ取る方向に力を負荷することができれば、ガラス片に対する剥離作用は効果的に作用することとなる。

本発明者らはこのような着想から、一対のロールの周面に合せガラスの厚さに対して十分に大きな突条を形成し、これらの突条を合せガラス板がこれら突条による凸・凹間に押し込まれるように相互に噛み込むよう配置することによって、突条先端部でその凹部の間で拘束された合せガラスに強い曲げを加えて破砕すると共に破砕されたガラス片を捲って剥ぎ取る方向に引張り力を作用させることによって、破砕されたガラス片を剥離させる。

【0010】

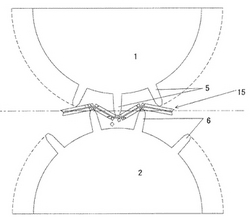

このメカニズムを図1の模式図によって説明する。

図において、1、2は軸方向に突条5、6をそれぞれ形成した破砕・分離ロールで、それぞれの突起5、6は相互に、相手ロールの突起の間に位置するように配置される。図示のように、それぞれの突条は相互に歯車が噛合うようにロールを近接して組み合わせているが、このロール間隔はその間を通す合せガラスの厚さや、突起の間隔(ピッチ)によって変わる。

図の状態で、上下のロールを同期して駆動すると、ロール間に噛み込まれた合せガラスはロール面に形成された突条によって、相対する側の2つの突条の間に押し込まれ、曲げの内側に相当するガラスを介して強く押圧され、突条に接する曲げの内側には強い圧縮力が負荷されると共に他面側は曲げに伴って強く引き伸ばす張力が働き、ガラスが押し破られる。

【0011】

この状態を図2に拡大して示す。

突条5による押圧力P1、P1は、相対するロールの突条の間に合せガラスを押し込む形態となるため、相対するロールの押圧力P2、P2との間で合せガラスを押し曲げる力として働き、合せガラスを押し破る形でガラス層を破砕する。

このとき、合せガラスの突条5に接する側では、破砕されたガラス片は脆い剛体であるため、柔軟性があるため引き伸ばされた樹脂中間膜から剥離する作用が働くが、この過程では中間膜に押し付けられた状態にある。

他方、ロール突条に接しない側は図示のように、曲げられて引き伸ばされた樹脂膜の変形に追従できないガラス片は、破断面から捲るように剥離する。

このプロセスは、ロール突条の先端近傍で強く作用し、曲げの曲線と剛体のガラス片との接点に相当する点Qに剥離力が集中して捲れる方向に作用し、効果的にガラス片が剥離する。

【0012】

このプロセスは、突条先端近傍で進行するため、一対のロールによる場合、これらの突条に沿ったガラス破砕・剥離領域ができるが、ロール突条のピッチを密に、且つ相互の突条の噛み込みの深さ深くすること、及び位置をずらして繰り返しロールを通すことによって万遍なく、かつ一様に破砕作用と剥離作用を行うことができる。

これらの破砕ロールの突条の高さ・断面形状、ピッチ、ロール間の突条の噛み込みの深さ、などは合せガラスのガラス層や中間樹脂層の特性、厚さなどによって変更・調整される。

また、上記の説明のように、ロール突条に接する面とそうでない面(図の上下面)によって作用に差があるが、これも位置をずらして再度ロールに通すことによってこれらの表裏に均等に作用させることができる。

【0013】

以上の説明では、一対のロールが対象に配置され、且つ同期して駆動される条件において合わせガラスの破砕、剥離工程を行なったが、これらの破砕、剥離過程はロール突条による強い曲げとそれに伴う引き伸ばし作用をガラス層と樹脂中間層に及ぼし、これらガラス層と樹脂層の機械的特性の相違を利用して破砕及び剥離作用を効果的に行なうものであるから、これらの作用をより効果的に行なうため、合せガラスの材質や厚さに対して、突条相互の入り込み量若しくは噛み込み量やその位置を調整して突条廻りの破砕・剥離の最適条件を求めればよい。

更に、これらのロール突条の構造は、ロール軸方向すなわち断面放射状に限らず、ロール周面に沿った方向に形成した構造も有効である。

【0014】

本発明の破砕・分離ロールによるガラス層の破砕・分離作用は、ロール突条の先端近傍に集中して働くため、ロール突条の構造がロール軸に平行であれ、ロール周面に沿った構造であれ、ロール突条のピッチに相当する破砕・剥離作用を強く受けた領域部分と、これらの作用が十分に働かなかった部分とが交互に帯状に生じる。これらの不均一さを解消するために、上記のようなロール対を2対以上配置したロール組を通し、或いは往復させてこれらの作用の十分でないピッチ間の破砕・剥離作用を万遍なく行なうことが必要である。

このロール組の組み合わせについて、上記の同種のロール対の組み合わせの外、異なる組み合わせ、すなわち、ロール軸に平行なロール突条を供えたロール対とロール周面に沿ったロール突条を供えたロール対の組み合わせやロール突条のピッチの異なるロール対の組み合わせなどが効果的である。

【0015】

また、本発明は、ロール突条が相互にそのピッチ間に位置することによって、合せガラスを噛み込み、ロール突条先端近傍に働く合せガラスに対する曲げとそれに伴うひき伸ばし作用によって、ガラス層の破砕と剥離を行なうが、このような作用を齎す突条の組合せとして、上記のような連続した突条(凹溝)に限る必要はなく、ロール間で相互に噛み込むようにピッチを調整した突起によっても良い。

上記の突条による場合、合せガラスに対する破砕・剥離作用が突条の方向であるロールの周方向若しくは軸方向、すなわち一次元に限られるのに対して、これら突起による作用は突起の周囲方向、すなわち2次元に作用する効果がある。従って、破砕・剥離作用をより密に作用させることができると共に、合せガラスをロール対に往復させ、或いは複数対のロール間を連続して通して処理する場合、より少ない工程で処理可能である。

【実施例1】

【0016】

本発明のガラス分離・回収装置の基本構成である一対のロールによる作用を確認するため、以下のロール構成により実験を行なった。

(ロール構成)

径:180mm、長さ:280mmの同型ロール2本にそれぞれ軸方向又は周方向に同じピッチで多数の突条を形成したロール対により構成。

破砕条件として、2本のロールの突条をその山と山とが向かい合った位置でガラスの厚さよりも狭い間隙でセットし、この間にガラスを通過させて圧壊することにより破砕する。

また、山と谷が向かい合った位置にセットし、相対するロールの突条が相互に噛み込むようロール間隙を調整して曲げの作用を働かせて破砕し、その最適条件を確認する。

(合せガラス試験片)

厚さ:4.96mm、幅:200mmのテストピースを使用した。

試験結果を表1に示す。表中のロール間隙のマイナス値は、ロール突条が相互に入り込む(噛合う)ように組み合わせた状態でのロール突条先端で計測した外周からの突条の相互に入り込んだ距離(噛合い深さ)である。また、ガラス脱落率は、ロール通過後に脱落・落下したガラス片を集計し、予め計測した合せガラスのガラス重量に対する百分率を求めた。

【表1】

【0017】

表1にみるとおり、ロール突条が周方向、軸方向のいずれの場合も、ロール突条同士が噛合った場合がガラス脱落率が高い。なお、(*)印の実験例は、ガラス厚さとピッチの関係で実験できなかったものである。

これらの結果から、周方向に比較的小さいピッチの突条を形成したロールを深く噛み合わせることにより、ガラス脱落率を大きくできることがわかった。

ロール突条の山同士の間でガラスを圧壊する場合も破砕効果は比較的高いが、破砕機構として従来の突部を形成した破砕ロールと変わりがなく、凸部による打撃力と圧力の集中により破砕効果が発揮できるが、脱落したガラス片は主として砕けて割れ落ちたものであって、接着したガラス片の多くはそのままとどまっている。

これに対して、突条の凹凸を相互に噛み合わせてガラスに曲げを作用させた場合は、突条が周方向、軸方向のいずれでも接着面からの剥離効果により大きな脱落率となった。

なお、軸方向に突条を形成したロールは、ロール突条が試料全幅に渡って同時にガラスに噛み込むため、装置に衝撃が加わり、音響も発生するが、これらの問題は突条を軸方向から若干ねじれたらせん状にするなどすれば回避できる。

【0018】

上記のとおり、ロール外周の突条を相互に噛み込ませることによって大きなガラス脱落率となり、ガラス分離効果が得られることがわかった。そこで、更にこれらのロール対を2段に組み合わせて更に脱落率を向上する実験を行なった。その実験条件と結果を表2に示す。

【表2】

【0019】

表2に示すとおり、2段ロールのそれぞれのロールの突条の方向を周方向と軸方向、及びピッチを変えて組み合わせた結果、ガラス脱落率は大きく向上し、特にそのピッチが小さい場合及びロール間隙が狭い場合、95%の高いガラス脱落率を得た。

これは、ガラス破砕と曲げによる剥離効果が、ロール突条の先端とその側面、及び突条に接する側とその反対側とで異なるため、ロール突条のピッチに沿って帯状に破砕及び剥離作用の不十分な領域が生じるため、2段ロールとしてそれぞれの突条の方向を異ならせ、或いはピッチを変えることにより、破砕・剥離作用を万遍なく及ぼすことができるためである。

従って、これらのガラス脱落率は、これらの作用が隈なく及ぶように、これらのロール段に繰り返し通す、或いはさらにロール段数を増やしてこれらロール突条の組み合わせを選ぶことにより、更に向上することができる。

例えば、表2最下欄の2段ロールにおいて2回パスとすることにより、ガラス脱落率を98%とすることができた。

以上のとおり、本発明によればロールを通過する機械的な処理のみで、ガラス片と樹脂中間膜とをほぼ実用上目的とする高い分離効率を達成するころができる。

【0020】

また、中間膜にリサイクル上更に高度な処理が必要であれば、これらの工程と共に、ブラシによる掻き取り作用や張力を負荷するなどの方法を加えることによりさらに、ガラス片の分離度を向上することができる。

そこで、以下に本発明のロールで破砕後更にガラス片の分離を促進する手段を付加した場合について実験した。

実験条件は、周方向突条10mmピッチのロールと軸方向突条10mmピッチのロールをそれぞれ噛合い深さー1mmで組み合わせた2段ロールスタンドによって合せガラスを破砕後、以下のようにこれらの手段を付加してガラス片分離処理を行った。

【表3】

【0021】

これらのガラス片分離手段を付加することにより、最終的なガラス分離効果は、99〜99.9%になり、極めて高度なガラス分離効果を達成できた。

また、従来より分離能の高い方法として知られている接着力を低下させる水などを用いた手法について実験した。

実験条件として、周方向突条10mmピッチのロールと同じく軸方向突条10mmピッチのロールをそれぞれ噛合い深さー1mmとした2段ロールスタンドでガラス層を破砕後、そのままの状態で水浸漬試験を行なった。なお、表の脱落率は、ロール破砕後のガラス残量に対する脱落率である。

【表4】

【0022】

上記試験片は、予め本発明の2段ロールによるガラス破砕・分離工程をへて、表3の試験片と同様にガラス脱落率97%を達成しているから、最終的なガラス脱落率は、いずれの例でも略99.5〜99.7%程度に達し、極めて高度なガラス分離効果を達成できた。

これらの工程を付加することにより、中間樹脂膜からのガラス破砕片を最終的に除去できるが、本発明においては、上記した破砕/分離機構による破砕、剥離作用が予め万遍なくガラス破砕片に作用しているため、これらの付加的な工程によるガラス片の剥離効果は極めて高いことがわかる。

これらの破砕・分離ロールによる処理後、ガラス分離を促進する工程は、中間膜に付着したガラス片による混入を最小限にする必要のある場合に有効であって、その後のリサイクル工程への負荷を低減することができる。

また、上記以外にも破砕・分離ロールによる処理後に、加熱、急冷などの温度サイクルを与える工程を負荷することも有効である。

【産業上の利用可能性】

【0023】

本発明の合せガラスのガラス分離回収装置は、これらのリサイクル技術に求められる低コストで高い効率によるガラスの分離回収が可能であり、また、比較的簡単な機構、設備により実施可能であるため、その普及を図る上で極めて有効である。

【図面の簡単な説明】

【0024】

【図1】本発明の破砕・剥離ロール対により合せガラスを破砕する状態。

【図2】本発明の破砕・分離ロール突条先端近傍のガラス破砕・剥離過程を示す概念図。

【符号の説明】

【0025】

1、 2 破砕・分離ロール

5 突条

10 合せガラス

11、12 ガラス層

15 中間膜

P1 突条から負荷される押圧力

P2 他方のロール突条から負荷される押圧力

Q 剥離箇所

【技術分野】

【0001】

本発明は、自動車のフロントガラスや防犯機能を強化したサッシガラスなどに用いられるいわゆる合せガラス、ラミネートガラスなどの廃ガラスからガラスとこれらの中間樹脂膜を分離して回収する装置に関する。

【背景技術】

【0002】

近年、ガラス板とPVB(ポリビニールブチラール)膜とを貼り合せた、所謂合せガラスが安全用や防犯用などとして自動車のフロントガラスやサッシガラスなどとして普及している。

これらの合せガラスがその使用途を終え、回収されてのち再利用するためには、これらの合せガラス構造を解体してガラスと樹脂膜とを分離する必要があるが、ガラス板と樹脂膜とは極めて強固に接着され、また樹脂膜の性質が柔軟性に富むために、単にガラス層を破砕したり、裁断するのみではこれらを分離することはできない。

そこでこれらの材質の物性の相違を利用して分離する方法として、ガラス層を一旦破砕した上で水や薬品を加えた溶液を浸透させて剥離する方法などが試みられているが、工程が複雑となり、コストが嵩むため実用化が困難であった。

【0003】

一方、機械的な分離方法は、より単純な工程でコストを低減できるとして、ガラス層の破砕と樹脂層との分離工程とを組み合わせた方法が提案されている。

特許文献1の方法によれば、合せガラスを破砕後、中間樹脂膜に張力を負荷して破砕したガラスの剥離を促進する。

具体的には合せガラスを挟圧・破砕する一対のクラッシャーロールの組合せを前後に配置し、これらのロール間でガラスを破砕すると共に前後のロール組の間の駆動力・周速度の差によりその間にある合せガラス(中間樹脂膜)に張力を負荷して破砕したガラスの剥離を促進するものであり、ロール周面に合せガラスへの食い込み性を向上するため突条車状の突起を形成するなどしている。

【特許文献1】特開2004−181321号公報

【0004】

また、特許文献2の方法は、破砕後、合せガラスを挟持する一対のロールからなる搬送ロールを前後に配置し、前後のロール間の搬送速度の差により、前後のロール間の合せガラスに張力を負荷して破砕したガラスの分離を促進する。破砕手段として、スパイク状の突起を千鳥状に多数植設した一対の破砕ロールにより、合せガラスを狭圧・破砕する。

【特許文献2】特開2002−326849号公報

【0005】

これらのガラス分離方法は、一旦中間樹脂層に接着した状態においてガラス層を破砕し、破砕されたガラス片が接着した状態の合せガラスを樹脂膜の柔軟性を利用して引き伸ばし、個々のガラス片から樹脂層を剥離させるものである。

これらの方法によれば、伸び変形に対する材質上の差から、接着面に負荷を集中して剥離作用を及ぼすことができる。

しかしながら、平面間において作用する接着力は、その接着面積に比例した接着力を発揮する。特に、接着面に垂直な方向において接着力は最も大きく、板材同士を接着してこれらの板材から垂直にロープを垂下して自動車などの重量物を吊り下げて見せる映像などで経験するとおりである。

接着面に対して平行な方向についても接着面積のファクターが少なからず働くため、接着力はなお大きく、被接着物を単に接着面に平行に張力を及ぼすのみでは接着面から剥離させることは困難である。

上記の先行技術では接着樹脂層の材質が柔軟であることを利用して、引っ張りによる伸びを与えて剛性のガラス片との接着界面に応力を集中することにより、ガラス片を分離しようとするが、このような接着力は、接着膜を引き伸ばす場合に、ガラス片周縁部からその内方へと張力が順次に及んでその面積に応じて応力が分散するため、剥離作用を減殺してしまう。また、接着力が強い場合、樹脂幕が引き伸ばされても、剥離するに至らず、特に小さく割れた薄片状のガラス片に到るまで効果的に剥離・分離することは困難である。

このように合せガラス面に平行な方向に力を及ぼしてもなお、それのみで効果的にガラス片を剥離させることは実用上困難である。

【発明の開示】

【発明が解決しようとする課題】

【0006】

廃材となった合せガラスからガラスと樹脂膜との分離を低コストの機械的な方法より、簡単且つ確実に行う。

【課題を解決するための手段】

【0007】

本発明は、一対のロール表面にそれぞれ複数の円周方向の突条又は軸方向の突条、或いは周面全体に突起を形成し、一方のロールの突条又は突起を相対するロールの突条又は突起の間に位置せしめて組み合わせ、ロール間の間隙を処理対象とする合せガラスの板厚未満〜突条又は突起同士が相互に入り込むようにすることにより、

ロール間に通す合せガラスに曲げと共に引き伸ばし作用を加えて、ガラス層の破砕と共に剥離作用を行なうことにより合せガラスのガラス片と中間膜との分離を行なう、

ことを特徴とする合せガラスの分離回収装置であり、

これらの構成において、上記2本一対のロールの組み合わせからなるユニットすなわちロールスタンドを2以上組み合わせて多段ロールとすることにより、ガラス片の破砕・分離能を向上し、更に、上記各ユニットのロール対の突条又は突起を周方向と軸方向に異ならせて組み合わせて配置し、ロール突条又は突起の粗密の異なるピッチのロールを配置することにより、破砕と分離作用を合せガラス面に万遍なく作用せしめてガラス片の破砕・分離能を向上してなるものである。

また、これらの構成において、破砕したガラス片の中間膜からの分離を促進するために、

相前後するロールユニットの送り速度、すなわちロール周速度を異ならせることにより合せガラス中間膜に張力を与え、

ブラシロールセット或いは掻き板などのガラス片掻取り手段、或はこれらに更に円筒ロールによる破砕手段を付加して、ガラス片の掻き取り、分離促進機能を付加し、

水又はガラスと樹脂膜隙間への浸透性の液体又は膜を劣化させる液体に接触させる手段を設けてガラス片の膜からの分離を促進する機能を付加し、

加熱、加熱後急冷又は冷却手段を設けてガラス片の膜からの分離を促進する機能を付加して、又は、ガラス片の膜からの分離を促進する機能を付加してなるものである。

【発明の効果】

【0008】

本発明の合せガラスの分離回収装置は、基本的には一貫して破砕・分離ロールによる機械的な乾式プロセスによって、高い分離性能でガラス片を中間膜から分離することができる。

このため、これらの廃棄物リサイクル技術で求められる、比較的簡単で且つ、処理効率の高く、かつ低コストでの操業を可能とすることができる。

【発明を実施するための最良の形態】

【0009】

接着された板材などに対する接着力は上述のとおり、接着面に垂直な方向、或いは平行な方向のいずれにおいても強固に働くが、接着力の評価において広く行われている剥ぎ取りによる方法、いわゆるピールテストのように剛性の高い板材などから柔軟なフィルム状の試料を捲るようにして剥ぎ取る力に対してはその接着力は著しく弱まる。すなわち、合せガラスを強く曲げて樹脂膜を剥ぎ取る方向に力を負荷することができれば、ガラス片に対する剥離作用は効果的に作用することとなる。

本発明者らはこのような着想から、一対のロールの周面に合せガラスの厚さに対して十分に大きな突条を形成し、これらの突条を合せガラス板がこれら突条による凸・凹間に押し込まれるように相互に噛み込むよう配置することによって、突条先端部でその凹部の間で拘束された合せガラスに強い曲げを加えて破砕すると共に破砕されたガラス片を捲って剥ぎ取る方向に引張り力を作用させることによって、破砕されたガラス片を剥離させる。

【0010】

このメカニズムを図1の模式図によって説明する。

図において、1、2は軸方向に突条5、6をそれぞれ形成した破砕・分離ロールで、それぞれの突起5、6は相互に、相手ロールの突起の間に位置するように配置される。図示のように、それぞれの突条は相互に歯車が噛合うようにロールを近接して組み合わせているが、このロール間隔はその間を通す合せガラスの厚さや、突起の間隔(ピッチ)によって変わる。

図の状態で、上下のロールを同期して駆動すると、ロール間に噛み込まれた合せガラスはロール面に形成された突条によって、相対する側の2つの突条の間に押し込まれ、曲げの内側に相当するガラスを介して強く押圧され、突条に接する曲げの内側には強い圧縮力が負荷されると共に他面側は曲げに伴って強く引き伸ばす張力が働き、ガラスが押し破られる。

【0011】

この状態を図2に拡大して示す。

突条5による押圧力P1、P1は、相対するロールの突条の間に合せガラスを押し込む形態となるため、相対するロールの押圧力P2、P2との間で合せガラスを押し曲げる力として働き、合せガラスを押し破る形でガラス層を破砕する。

このとき、合せガラスの突条5に接する側では、破砕されたガラス片は脆い剛体であるため、柔軟性があるため引き伸ばされた樹脂中間膜から剥離する作用が働くが、この過程では中間膜に押し付けられた状態にある。

他方、ロール突条に接しない側は図示のように、曲げられて引き伸ばされた樹脂膜の変形に追従できないガラス片は、破断面から捲るように剥離する。

このプロセスは、ロール突条の先端近傍で強く作用し、曲げの曲線と剛体のガラス片との接点に相当する点Qに剥離力が集中して捲れる方向に作用し、効果的にガラス片が剥離する。

【0012】

このプロセスは、突条先端近傍で進行するため、一対のロールによる場合、これらの突条に沿ったガラス破砕・剥離領域ができるが、ロール突条のピッチを密に、且つ相互の突条の噛み込みの深さ深くすること、及び位置をずらして繰り返しロールを通すことによって万遍なく、かつ一様に破砕作用と剥離作用を行うことができる。

これらの破砕ロールの突条の高さ・断面形状、ピッチ、ロール間の突条の噛み込みの深さ、などは合せガラスのガラス層や中間樹脂層の特性、厚さなどによって変更・調整される。

また、上記の説明のように、ロール突条に接する面とそうでない面(図の上下面)によって作用に差があるが、これも位置をずらして再度ロールに通すことによってこれらの表裏に均等に作用させることができる。

【0013】

以上の説明では、一対のロールが対象に配置され、且つ同期して駆動される条件において合わせガラスの破砕、剥離工程を行なったが、これらの破砕、剥離過程はロール突条による強い曲げとそれに伴う引き伸ばし作用をガラス層と樹脂中間層に及ぼし、これらガラス層と樹脂層の機械的特性の相違を利用して破砕及び剥離作用を効果的に行なうものであるから、これらの作用をより効果的に行なうため、合せガラスの材質や厚さに対して、突条相互の入り込み量若しくは噛み込み量やその位置を調整して突条廻りの破砕・剥離の最適条件を求めればよい。

更に、これらのロール突条の構造は、ロール軸方向すなわち断面放射状に限らず、ロール周面に沿った方向に形成した構造も有効である。

【0014】

本発明の破砕・分離ロールによるガラス層の破砕・分離作用は、ロール突条の先端近傍に集中して働くため、ロール突条の構造がロール軸に平行であれ、ロール周面に沿った構造であれ、ロール突条のピッチに相当する破砕・剥離作用を強く受けた領域部分と、これらの作用が十分に働かなかった部分とが交互に帯状に生じる。これらの不均一さを解消するために、上記のようなロール対を2対以上配置したロール組を通し、或いは往復させてこれらの作用の十分でないピッチ間の破砕・剥離作用を万遍なく行なうことが必要である。

このロール組の組み合わせについて、上記の同種のロール対の組み合わせの外、異なる組み合わせ、すなわち、ロール軸に平行なロール突条を供えたロール対とロール周面に沿ったロール突条を供えたロール対の組み合わせやロール突条のピッチの異なるロール対の組み合わせなどが効果的である。

【0015】

また、本発明は、ロール突条が相互にそのピッチ間に位置することによって、合せガラスを噛み込み、ロール突条先端近傍に働く合せガラスに対する曲げとそれに伴うひき伸ばし作用によって、ガラス層の破砕と剥離を行なうが、このような作用を齎す突条の組合せとして、上記のような連続した突条(凹溝)に限る必要はなく、ロール間で相互に噛み込むようにピッチを調整した突起によっても良い。

上記の突条による場合、合せガラスに対する破砕・剥離作用が突条の方向であるロールの周方向若しくは軸方向、すなわち一次元に限られるのに対して、これら突起による作用は突起の周囲方向、すなわち2次元に作用する効果がある。従って、破砕・剥離作用をより密に作用させることができると共に、合せガラスをロール対に往復させ、或いは複数対のロール間を連続して通して処理する場合、より少ない工程で処理可能である。

【実施例1】

【0016】

本発明のガラス分離・回収装置の基本構成である一対のロールによる作用を確認するため、以下のロール構成により実験を行なった。

(ロール構成)

径:180mm、長さ:280mmの同型ロール2本にそれぞれ軸方向又は周方向に同じピッチで多数の突条を形成したロール対により構成。

破砕条件として、2本のロールの突条をその山と山とが向かい合った位置でガラスの厚さよりも狭い間隙でセットし、この間にガラスを通過させて圧壊することにより破砕する。

また、山と谷が向かい合った位置にセットし、相対するロールの突条が相互に噛み込むようロール間隙を調整して曲げの作用を働かせて破砕し、その最適条件を確認する。

(合せガラス試験片)

厚さ:4.96mm、幅:200mmのテストピースを使用した。

試験結果を表1に示す。表中のロール間隙のマイナス値は、ロール突条が相互に入り込む(噛合う)ように組み合わせた状態でのロール突条先端で計測した外周からの突条の相互に入り込んだ距離(噛合い深さ)である。また、ガラス脱落率は、ロール通過後に脱落・落下したガラス片を集計し、予め計測した合せガラスのガラス重量に対する百分率を求めた。

【表1】

【0017】

表1にみるとおり、ロール突条が周方向、軸方向のいずれの場合も、ロール突条同士が噛合った場合がガラス脱落率が高い。なお、(*)印の実験例は、ガラス厚さとピッチの関係で実験できなかったものである。

これらの結果から、周方向に比較的小さいピッチの突条を形成したロールを深く噛み合わせることにより、ガラス脱落率を大きくできることがわかった。

ロール突条の山同士の間でガラスを圧壊する場合も破砕効果は比較的高いが、破砕機構として従来の突部を形成した破砕ロールと変わりがなく、凸部による打撃力と圧力の集中により破砕効果が発揮できるが、脱落したガラス片は主として砕けて割れ落ちたものであって、接着したガラス片の多くはそのままとどまっている。

これに対して、突条の凹凸を相互に噛み合わせてガラスに曲げを作用させた場合は、突条が周方向、軸方向のいずれでも接着面からの剥離効果により大きな脱落率となった。

なお、軸方向に突条を形成したロールは、ロール突条が試料全幅に渡って同時にガラスに噛み込むため、装置に衝撃が加わり、音響も発生するが、これらの問題は突条を軸方向から若干ねじれたらせん状にするなどすれば回避できる。

【0018】

上記のとおり、ロール外周の突条を相互に噛み込ませることによって大きなガラス脱落率となり、ガラス分離効果が得られることがわかった。そこで、更にこれらのロール対を2段に組み合わせて更に脱落率を向上する実験を行なった。その実験条件と結果を表2に示す。

【表2】

【0019】

表2に示すとおり、2段ロールのそれぞれのロールの突条の方向を周方向と軸方向、及びピッチを変えて組み合わせた結果、ガラス脱落率は大きく向上し、特にそのピッチが小さい場合及びロール間隙が狭い場合、95%の高いガラス脱落率を得た。

これは、ガラス破砕と曲げによる剥離効果が、ロール突条の先端とその側面、及び突条に接する側とその反対側とで異なるため、ロール突条のピッチに沿って帯状に破砕及び剥離作用の不十分な領域が生じるため、2段ロールとしてそれぞれの突条の方向を異ならせ、或いはピッチを変えることにより、破砕・剥離作用を万遍なく及ぼすことができるためである。

従って、これらのガラス脱落率は、これらの作用が隈なく及ぶように、これらのロール段に繰り返し通す、或いはさらにロール段数を増やしてこれらロール突条の組み合わせを選ぶことにより、更に向上することができる。

例えば、表2最下欄の2段ロールにおいて2回パスとすることにより、ガラス脱落率を98%とすることができた。

以上のとおり、本発明によればロールを通過する機械的な処理のみで、ガラス片と樹脂中間膜とをほぼ実用上目的とする高い分離効率を達成するころができる。

【0020】

また、中間膜にリサイクル上更に高度な処理が必要であれば、これらの工程と共に、ブラシによる掻き取り作用や張力を負荷するなどの方法を加えることによりさらに、ガラス片の分離度を向上することができる。

そこで、以下に本発明のロールで破砕後更にガラス片の分離を促進する手段を付加した場合について実験した。

実験条件は、周方向突条10mmピッチのロールと軸方向突条10mmピッチのロールをそれぞれ噛合い深さー1mmで組み合わせた2段ロールスタンドによって合せガラスを破砕後、以下のようにこれらの手段を付加してガラス片分離処理を行った。

【表3】

【0021】

これらのガラス片分離手段を付加することにより、最終的なガラス分離効果は、99〜99.9%になり、極めて高度なガラス分離効果を達成できた。

また、従来より分離能の高い方法として知られている接着力を低下させる水などを用いた手法について実験した。

実験条件として、周方向突条10mmピッチのロールと同じく軸方向突条10mmピッチのロールをそれぞれ噛合い深さー1mmとした2段ロールスタンドでガラス層を破砕後、そのままの状態で水浸漬試験を行なった。なお、表の脱落率は、ロール破砕後のガラス残量に対する脱落率である。

【表4】

【0022】

上記試験片は、予め本発明の2段ロールによるガラス破砕・分離工程をへて、表3の試験片と同様にガラス脱落率97%を達成しているから、最終的なガラス脱落率は、いずれの例でも略99.5〜99.7%程度に達し、極めて高度なガラス分離効果を達成できた。

これらの工程を付加することにより、中間樹脂膜からのガラス破砕片を最終的に除去できるが、本発明においては、上記した破砕/分離機構による破砕、剥離作用が予め万遍なくガラス破砕片に作用しているため、これらの付加的な工程によるガラス片の剥離効果は極めて高いことがわかる。

これらの破砕・分離ロールによる処理後、ガラス分離を促進する工程は、中間膜に付着したガラス片による混入を最小限にする必要のある場合に有効であって、その後のリサイクル工程への負荷を低減することができる。

また、上記以外にも破砕・分離ロールによる処理後に、加熱、急冷などの温度サイクルを与える工程を負荷することも有効である。

【産業上の利用可能性】

【0023】

本発明の合せガラスのガラス分離回収装置は、これらのリサイクル技術に求められる低コストで高い効率によるガラスの分離回収が可能であり、また、比較的簡単な機構、設備により実施可能であるため、その普及を図る上で極めて有効である。

【図面の簡単な説明】

【0024】

【図1】本発明の破砕・剥離ロール対により合せガラスを破砕する状態。

【図2】本発明の破砕・分離ロール突条先端近傍のガラス破砕・剥離過程を示す概念図。

【符号の説明】

【0025】

1、 2 破砕・分離ロール

5 突条

10 合せガラス

11、12 ガラス層

15 中間膜

P1 突条から負荷される押圧力

P2 他方のロール突条から負荷される押圧力

Q 剥離箇所

【特許請求の範囲】

【請求項1】

一対のロール表面にそれぞれ複数の円周方向の突条又は軸方向の突条、或いは周面全体に突起を形成し、一方のロールの突条又は突起を相対するロールの突条又は突起の間に位置せしめて組み合わせ、ロール間の間隙を処理対象とする合せガラスの板厚未満〜突条又は突起同士が相互に入り込むようにすることにより、

ロール間に通す合せガラスに曲げと共に引き伸ばし作用を加えて、ガラス層の破砕と共に剥離作用を行なうことにより合せガラスのガラス片と中間膜との分離を行なう、

ことを特徴とする合せガラスの分離回収装置。

【請求項2】

2本一対のロールの組み合わせからなるユニットすなわちロールスタンドを2以上組み合わせて多段構成としてなる、ことを特徴とする請求項1記載の合せガラスの分離回収装置。

【請求項3】

上記複数のユニットのロールの突条を周方向と軸方向、又は周面の突起の異なる組合せにより構成してなる、ことを特徴とする請求項2載の合せガラスの分離回収装置。

【請求項4】

ロール突条若しくは突起の粗密の異なるピッチのロールを配置したことを特徴とする請求項2又は3記載の合せガラスの分離回収装置。

【請求項5】

相前後するロールユニットの送り速度、すなわちロール周速度を異ならせることにより合せガラス中間膜に張力を与えることにより、割れたガラス片の膜からの分離を促進する機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離回収装置。

【請求項6】

ブラシロール或いは掻き板などのガラス片掻取り手段、又はこれらに円筒ロールによる破砕手段を組み合わせて割れたガラス片の掻き取り・分離促進機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離装置。

【請求項7】

水又はガラス樹脂膜間の隙間への浸透性の液体又は膜を劣化させる液体に接触させる手段を設けて割れたガラス片の膜からの分離を促進する機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離装置。

【請求項8】

加熱、加熱後急冷又は冷却手段を設けてガラス片の膜からの分離を促進する機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離装置。

【請求項1】

一対のロール表面にそれぞれ複数の円周方向の突条又は軸方向の突条、或いは周面全体に突起を形成し、一方のロールの突条又は突起を相対するロールの突条又は突起の間に位置せしめて組み合わせ、ロール間の間隙を処理対象とする合せガラスの板厚未満〜突条又は突起同士が相互に入り込むようにすることにより、

ロール間に通す合せガラスに曲げと共に引き伸ばし作用を加えて、ガラス層の破砕と共に剥離作用を行なうことにより合せガラスのガラス片と中間膜との分離を行なう、

ことを特徴とする合せガラスの分離回収装置。

【請求項2】

2本一対のロールの組み合わせからなるユニットすなわちロールスタンドを2以上組み合わせて多段構成としてなる、ことを特徴とする請求項1記載の合せガラスの分離回収装置。

【請求項3】

上記複数のユニットのロールの突条を周方向と軸方向、又は周面の突起の異なる組合せにより構成してなる、ことを特徴とする請求項2載の合せガラスの分離回収装置。

【請求項4】

ロール突条若しくは突起の粗密の異なるピッチのロールを配置したことを特徴とする請求項2又は3記載の合せガラスの分離回収装置。

【請求項5】

相前後するロールユニットの送り速度、すなわちロール周速度を異ならせることにより合せガラス中間膜に張力を与えることにより、割れたガラス片の膜からの分離を促進する機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離回収装置。

【請求項6】

ブラシロール或いは掻き板などのガラス片掻取り手段、又はこれらに円筒ロールによる破砕手段を組み合わせて割れたガラス片の掻き取り・分離促進機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離装置。

【請求項7】

水又はガラス樹脂膜間の隙間への浸透性の液体又は膜を劣化させる液体に接触させる手段を設けて割れたガラス片の膜からの分離を促進する機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離装置。

【請求項8】

加熱、加熱後急冷又は冷却手段を設けてガラス片の膜からの分離を促進する機能を付加したことを特徴とする請求項1乃至4記載の合せガラスの分離装置。

【図1】

【図2】

【図2】

【公開番号】特開2006−219315(P2006−219315A)

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願番号】特願2005−32346(P2005−32346)

【出願日】平成17年2月8日(2005.2.8)

【出願人】(591014710)千葉県 (49)

【出願人】(500218297)ガラス・リソーシング株式会社 (4)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願日】平成17年2月8日(2005.2.8)

【出願人】(591014710)千葉県 (49)

【出願人】(500218297)ガラス・リソーシング株式会社 (4)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

[ Back to top ]