合わせガラスの製造方法

【課題】合わせガラス素材を構成する中間膜をエネルギー効率よく加熱することが可能な、合わせガラスの製造方法を提供すること。

【解決手段】本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【解決手段】本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は合わせガラスの製造方法に関する。

【背景技術】

【0002】

現在合わせガラスは、自動車用途、建築用途等に広く用いられている。合わせガラスは、二枚の板ガラスを高分子製中間膜を介して接合することにより得られる。

合わせガラスは外部から衝撃が加わり、板ガラス部分が破損した場合であっても、ガラス破片が高分子製中間膜と接合しているため、ガラス破片の飛散を防止することができる。このため自動車用途(例えば自動車のフロントガラス)、建築用途に合わせガラスを用いることにより、事故の際に人体がガラス破片によって傷つくことを防止することが可能であり、安全性の面から有用性が高く、人が外部から車内や住宅内部に侵入することが困難となるため、防犯性の面からも有用性が高い。

【0003】

前記高分子製中間膜としては、強度、柔軟性および透明性が求められ、かつ板ガラスと強固に接合することが可能であることが求められる。このため中間膜を構成する高分子としては、その種類が限定される。該高分子としては、一般にエチレン‐酢酸ビニル共重合体(以下、EVAとも記す)や、ポリビニルブチラール(以下、PVBとも記す)が用いられる。

【0004】

従来の合わせガラスを製造する方法としては、まず二枚の板ガラスの間に高分子製中間膜を挟み込み、合わせガラス素材を得る。次いで、合わせガラス素材を、ヒータ、オーブン等の熱源を用いて加熱し、高分子製中間膜を溶融させ、板ガラスと高分子製中間膜とを圧着することにより、合わせガラスが得られる。なお該合わせガラス素材では、板ガラスと高分子製中間膜とは接合されておらず、単に接触しているのみである。

【0005】

しかしながら、熱源を用いて物体を加熱する場合には、熱源に近い物体表面から加熱される。すなわち、合わせガラス素材を熱源を用いて加熱する場合には、合わせガラス素材を構成する板ガラス部分の表面から加熱され、その後熱が伝達し、高分子製中間膜が加熱されることになる。加熱を行う本来の目的は合わせガラス素材を構成する高分子製中間膜の温度を接合に適切な温度まで上げることであり、熱源を用いて加熱する場合には、板ガラス等の加熱に用いられるエネルギーが無駄となる恐れがあった。

【0006】

特許文献1では、合わせガラスを製造する際に、合わせガラス素材の中間膜を溶融する方法として、合わせガラス素材に近赤外線を照射することが提案されている。該方法では、板ガラス部分は近赤外線を殆ど吸収しないため、中間膜に重点的に近赤外線が吸収され熱に変わり、中間膜を加熱溶融することが可能であることが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−320206号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、合わせガラス素材を構成する中間膜をエネルギー効率よく加熱することが可能な、合わせガラスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、前記課題を解決するために鋭意検討を行った結果、特許文献1に記載された合わせガラスの製造方法では、合わせガラス素材に近赤外線を照射することを特徴とするが、通常の中間膜では近赤外線を充分に吸収することができないことが分かった。

【0010】

本発明者らは、高分子製中間膜に、近赤外線吸収剤を含有させることにより、中間膜をエネルギー効率よく加熱することが可能であることを見出し、本発明を完成させた。

すなわち、本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【0011】

前記近赤外線吸収剤が、近赤外線吸収特性を有する平均粒子径200nm以下の微粒子であることが好ましい。

前記近赤外線吸収剤が、銅イオン、金属酸化物、ホウ化物、タングステン酸誘導体から選択される少なくとも1種を含有することが好ましく、下記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有することがより好ましい。

【0012】

【化1】

〔式中R1は、‐CH2CH2‐R11で表わされる1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。〕

前記近赤外線の照射が、ハロゲンヒータ、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、近赤外線領域の光を発するレーザーから選択される少なくとも1種の光源によって行われることが好ましい。

【0013】

前記高分子製中間膜の加熱が、近赤外線の照射による加熱に加えて近赤外線の照射以外の加熱手段によっても行われることが好ましい。

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%以上であってもよい。

【0014】

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%未満であってもよい。

【発明の効果】

【0015】

本発明の合わせガラスの製造方法は、高分子製中間膜が近赤外線吸収剤を含有するため、ガラス素材に近赤外線を照射した際に、従来よりもエネルギー効率よく高分子製中間膜を加熱することができる。

【0016】

また、本発明の製造方法で得られる合わせガラスは、近赤外線吸収性に優れる。

【図面の簡単な説明】

【0017】

【図1】東芝社製赤外線乾燥用電球IR100V125WRHEの分光分布図である。

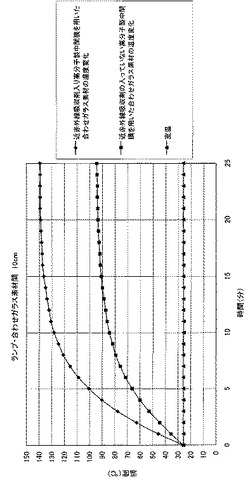

【図2】実施例1における、合わせガラス素材の温度変化を示す図である。

【図3】実施例2における、合わせガラス素材の温度変化を示す図である。

【発明を実施するための形態】

【0018】

次に本発明について具体的に説明する。

本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【0019】

なお、本発明において、近赤外線とは波長が780〜2500nmの光を意味する。

〔合わせガラス素材(X)〕

本発明の合わせガラスの製造方法では、合わせガラス素材(X)から合わせガラスを製造する。合わせガラス素材(X)は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた層構造を有している。すなわち、合わせガラス素材(X)の層構成は、板ガラス/高分子製中間膜/板ガラスである。

【0020】

なお、合わせガラス素材(X)では、板ガラスと高分子製中間膜とは接合しておらず、単に接触しているのみである。

合わせガラス素材(X)は、二枚の板ガラスで高分子製中間膜を挟み込むことにより得ることができる。

【0021】

(板ガラス)

本発明に用いられる板ガラスとしては特に限定はなく、従来から合わせガラスに用いられていた、通常のガラスを使用することができる。板ガラスとしては、合わせガラスの用途によっても異なるが、通常は可視光の透過率が高いものが用いられる。なお、通常のガラスは、近赤外線を吸収することが少なく、合わせガラス素材に近赤外線を照射した場合には、大半の近赤外線が高分子製中間膜に到達する。

【0022】

なお、板ガラスの形状は合わせガラスの用途に応じて決定され、所定の形状に切り出されたものが通常は用いられる。

なお、板ガラスの厚さとしては、合わせガラスの用途に応じて決定され、特に限定はないが、合わせガラスを自動車のフロントガラスに用いる場合には、厚さ2mm前後の板ガラスが用いられる。

【0023】

本発明に用いる二枚の板ガラスとしては、同種の板ガラスをもちいてもよく、二種類の板ガラスを用いてもよい。

板ガラスとしては、板ガラスの少なくとも一方の日射透過率(JIS R 3106)が70%以上であることが好ましい。日射透過率が70%以上であると、近赤外線が主として高分子製中間膜に吸収され加熱される。

【0024】

板ガラスとしては、板ガラスの少なくとも一方の日射透過率(JIS R 3106)が70%未満であってもよい。日射透過率が70%未満の板ガラスを用いると、高分子製中間膜だけではなく、板ガラス自体も近赤外線を吸収し、発熱するようになる。日射透過率が低い板ガラスを、合わせガラス素材の近赤外線の照射が行われない面に用いた場合には、高分子製中間膜が吸収しきれなかった近赤外線が日射透過率の低い板ガラスに吸収されるため、加熱効率が向上する。なお、日射透過率が低いガラスとしては、グリーンガラス等が挙げられる。

【0025】

(高分子製中間膜)

本発明に用いられる高分子製中間膜は、近赤外線吸収剤を含有する。

本発明に用いられる高分子製中間膜は、高分子および近赤外線吸収剤からなり、さらに他の成分を含んでいてもよい。該高分子製中間膜は、近赤外線吸収剤を含有するため近赤外線を有効に吸収することが可能であり、高分子製中間膜は近赤外線が照射されることにより効率的に加熱される。

【0026】

なお、高分子製中間膜としては、単層構造の膜でも、多層構造の膜でもよい。高分子製中間膜が多層構造の膜である場合には、少なくとも一層に近赤外線吸収剤が含有されていればよい。

【0027】

本発明に用いる高分子製中間膜は、高分子および近赤外線吸収剤からなり、さらに他の成分を含んでいてもよい。他の成分としては、可塑剤、紫外線吸収剤、光安定剤、酸化防止剤等が挙げられる。

【0028】

前記可塑剤としては、例えばトリエチレングリコール-ジ-2-エチルヘキサノエート、トリエチレングリコール-ジ-2-エチルブチラート、テトラエチレングリコール-ジ-2−エチルヘキサノエート、テトラエチレングリコールジヘプタノエート、ジヘキシルアジペート、トリブトキシエチルホスフェート、イソデシルフェニルホスフェート等が挙げられる。紫外線吸収剤としては、例えばp−tert−ブチルフェニルサリシレート等のサリシレート系紫外線吸収剤、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤、2−(2’ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−オクチルフェニル)ベンゾトリアゾール等のベンゾトリアゾール系紫外線吸収剤、エチル−2−シアノ−3,3−ジフェニルアクリレート等のシアノアクリレート系紫外線吸収剤が挙げられる。光安定剤としては、例えばビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ジ(1,2,2,6,6−ペンタメチル−4−ピペリジル)−ブチル(3’, 5−ジ−tert−ブチル−4−ヒドロキシベンジル)マロネート、1−(2−(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ)エチル)−4−(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ)−2,2,6,6−テトラメチルピペリジン、ポリ{(6−{(1,1,3,3−テトラメチルブチル)アミノ}−1,3,5−トリアジン−2,4−ジイル)(1,6−{2,2,6,6−テトラメチル−4−ピペリジニル}アミノヘキサメチレン) }、ポリ{{6−(モルフォリノ)−S−トリアジン−2,4−ジイル}{1,6−(2,2,6,6−テトラメチル−4−ピペリジル) アミノ}ヘキサメチレン}、4−ヒドロキシ−2,2,6,6−テトラメチル−1−ピペリジネタノール、ジメチルサクシネートポリマー等が挙げられる。酸化防止剤としては、例えばヒンダードフェノール系酸化防止剤、トリアルキルホスフィン系酸化防止剤、硫黄系酸化防止剤が挙げられる。

【0029】

本発明に用いる高分子製中間膜としては、高分子100重量部に対して、近赤外線吸収剤を0.1〜10重量部含有することが好ましく、0.5〜5.0重量部含有することがより好ましい。また、他の成分を含有する場合には、本発明の効果を阻害しない範囲で有れば特に限定はないが、通常は高分子100重量部に対して、0.01〜50重量部含有することが好ましい。

【0030】

なお、高分子製中間膜の厚さとしては、通常は0.1〜2.0mmであり、0.2〜1.5mmであることが好ましい。

高分子製中間膜を構成する高分子としては、板ガラスと強力に接合することが可能な高分子で有ればよく、具体的には、前記高分子としては、ポリビニルアセタール、エチレン‐酢酸ビニル共重合体(EVA)、ポリ(メタ)アクリル酸エステル、ポリエステル、ポリウレタン、から選択される少なくとも1種の高分子が挙げられる。

【0031】

高分子としては、軟化点が70〜150℃である高分子を用いることが好ましい。

前記高分子としては、ポリビニルアセタール、およびEVAから選択される少なくとも1種の高分子であることがより好ましく、ポリビニルブチラール樹脂(PVB)、およびEVAから選択される少なくとも1種の高分子であることが特に好ましく、PVB、またはEVAが最も好ましい。

【0032】

なお、高分子製中間膜が多層構造の膜である場合には、板ガラスと接触しない層には、板ガラスと強力に接合することが可能な高分子以外の高分子を用いてもよい。

本発明に用いる高分子としては、市販品を用いてよい。

【0033】

高分子製中間膜が含有する近赤外線吸収剤としては、近赤外線を吸収出来ればよく特に限定はされない。なお、合わせガラスとしては、透明性が求められる用途に用いられることが多いため、通常は近赤外線吸収剤としては、高分子製中間膜中に分散した際に、可視光の透過性に優れる近赤外線吸収剤が用いられる。

【0034】

近赤外線吸収剤としては、近赤外線吸収特性を有する平均粒子径200nm以下の微粒子であることが好ましく、平均粒子径は、10〜100nmであることが透明性および分散安定性の観点からより好ましい。

【0035】

近赤外線吸収剤としては、銅イオン、金属酸化物、ホウ化物、タングステン酸誘導体から選択される少なくとも1種を含有することが好ましい。

銅イオンを含有する近赤外線吸収剤としては、下記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有する近赤外線吸収剤、アルキルリン酸化合物と銅塩とを反応させることにより得られる銅化合物、硫化銅等が挙げられる。

【0036】

【化2】

〔式中R1は、‐CH2CH2‐R11で表わされる1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。〕

金属酸化物を含有する近赤外線吸収剤としては、スズドープ酸化インジウム、アンチモンドープ酸化スズ等が挙げられる。

【0037】

ホウ化物を含有する近赤外線吸収剤としては、6ホウ化ランタン、6ホウ化セリウム、6ホウ化ネオジム、6ホウ化プラセオジム等が挙げられる。

タングステン酸誘導体を含有する近赤外線吸収剤としては、一般式MxWyOzで示される化合物(ただし、Mは、H、He、アルカリ金属、アルカリ土類金属、希土類元素、Mg、Zr、Cr、Mn、Fe、Ru、Co、Rh、Ir、Ni、Pd、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Sb、B、F、P、S、Se、Br、Te、Ti、Nb、V、Mo、Ta、Re、Be、Hf、Os、Bi、Iのうちから選択される1種類以上の元素、Wはタングステン、Oは酸素、0.001≦x/y≦1.1、2.2≦z/y≦3.0)の微粒子が挙げられる。

【0038】

近赤外線吸収剤としては、前記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有する近赤外線吸収剤がより好ましい。

本発明に用いる近赤外線吸収剤としては、市販品を用いてよい。

【0039】

前記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅塩化合物を含有する近赤外線吸収剤としては、前記一般式(1)で表されるホスホン酸化合物と、下記一般式(2a)で表されるリン酸エステル化合物および下記一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物と、銅塩とから得られる近赤外線吸収剤であることが好ましい。

【0040】

【化3】

[R21、R22およびR23は、−(CH2CH2O)nR5で表される1価の基であり、nは4〜35の整数であり、R5は、炭素数6〜25のアルキル基又は炭素数6〜25のアルキルフェニル基を示す。ただし、R21、R22およびR23は、それぞれ同一でも異なっていてもよい。]

【0041】

なお、本発明において、「一般式(1)で表されるホスホン酸化合物」を、「特定のホスホン酸化合物」とも記し、「一般式(2a)で表されるリン酸エステル化合物および一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物」を、「特定のリン酸エステル化合物」とも記し、「前記一般式(1)で表されるホスホン酸化合物と、下記一般式(2a)で表されるリン酸エステル化合物および下記一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物と、銅塩とから得られる近赤外線吸収剤」を、「近赤外線吸収剤(A)」とも記す。

【0042】

近赤外線吸収剤(A)の製造方法としては特に限定はないが、例えば以下の方法が挙げられる。近赤外線吸収剤(A)を製造する方法としては、まず特定のホスホン酸化合物と、特定のリン酸エステル化合物と、銅塩とを、溶媒中で混合して近赤外線吸収剤(A)を含む反応混合物を得る工程を行う。次いで該工程で得られる反応混合物を精製することにより近赤外線吸収剤(A)を得ることができる。

【0043】

該工程で得られる反応混合物中の近赤外線吸収剤(A)は、主として前記特定のホスホン酸化合物と銅塩とが反応したホスホン酸銅塩が有する銅イオンによって近赤外線吸収特性を有すると考えられる。前記ホスホン酸銅塩は、分散剤として作用する前記特定のリン酸エステル化合物によって、極めて微細な状態で維持されると考えられる。なお、該ホスホン酸銅塩は、下記一般式(3)で表わされる。

【0044】

また、該工程で得られる反応混合物中の近赤外線吸収剤(A)は、銅イオンに対して主として前記特定のホスホン酸化合物が配位し、さらにその周りに前記特定のリン酸エステル化合物が存在すると考えられる。また、銅イオンの一部には、前記特定のリン酸エステル化合物が配位していると考えられる。このため、近赤外線吸収剤(A)中の銅イオンは、熱等に対する安定性に優れる。本発明に用いる高分子製中間膜が近赤外線吸収剤(A)を含有すると、該中間膜を構成する高分子が、銅イオンの影響を受けず、着色が少なく透明性に優れるため好ましい。

【0045】

【化4】

[式中、R1は、−CH2CH2−R11で表される1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。]

【0046】

前記一般式(1)および(3)におけるR11としては、水素原子、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基、ペンタデシル基、ヘキサデシル基、ヘプタデシル基、オクタデシル基、パーフルオロエチル基、パーフルオロプロピル基、パーフルオロ−n−ブチル基、パーフルオロへキシル基、パーフルオロオクチル基、パーフルオロデシル基等が挙げられる。

【0047】

また、前記工程により近赤外線吸収剤(A)を含む反応混合物を製造する際には、前記一般式(1)および(3)における前記R11が炭素数の大きな基、分子鎖の長い基であると、分散性が低下する傾向があるため、R11としては、水素原子または炭素数が1〜10のアルキル基であることが好ましく、炭素数が2〜8のアルキル基であることがより好ましい。R11が、水素原子または炭素数が1〜10のアルキル基であると、近赤外線吸収剤(A)の分散性が特に優れる傾向があり好ましい。また、R11が、炭素数が2〜8のアルキル基であると、固形分の沈降により反応混合物を精製し、近赤外線吸収剤(A)を得ることが容易になる傾向があり好ましい。

【0048】

前記一般式(2a)で表されるリン酸エステル化合物および前記一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物において、R21、R22およびR23は、−(CH2CH2O)nR5で表される1価の基(ポリオキシアルキル基)である。nは4〜35の整数であり、6〜25の整数であるとより好ましい。nが4未満である場合には、高分子製中間膜の透明性が不充分となる場合がある。また、nが35を超えると、充分な透明性を有する高分子製中間膜を得るために必要な、リン酸エステル化合物の量が増え、コスト高の原因となる。

【0049】

また、R5は、炭素数6〜25のアルキル基または炭素数6〜25のアルキルフェニル基であり、炭素数6〜25のアルキル基であることが好ましく、12〜20のアルキル基であることがより好ましい。R5が、炭素数6未満の基であると、高分子製中間膜の透明性が不充分となる場合がある。また、R5が、炭素数25を超える基であると、充分な透明性を有する高分子製中間膜を得るために必要な、リン酸エステル化合物の量が増え、コスト高の原因となる。

【0050】

前記工程において近赤外線吸収剤(A)を得る際には、前記一般式(2a)で表されるリン酸エステル化合物、前記一般式(2b)で表されるリン酸エステル化合物の少なくとも一方が用いられるが、前記一般式(2a)で表されるリン酸エステル化合物、前記一般式(2b)で表されるリン酸エステル化合物の両方を用いることが好ましい。前記一般式(2a)で表されるリン酸エステル化合物および前記一般式(2b)で表されるリン酸エステル化合物を用いると、高分子製中間膜の透明性、耐熱性に優れる傾向があり好ましい。前記一般式(2a)で表されるリン酸エステル化合物、前記一般式(2b)で表されるリン酸エステル化合物の両方を用いる場合には、一般式(2a)で表されるリン酸エステル化合物と、一般式(2b)で表されるリン酸エステル化合物との割合は、特に限定されないが、通常はモル比((2a):(2b))で10:90〜90:10である。

【0051】

また、前記一般式(2a)で表されるリン酸エステル化合物としては、一種単独で用いても、二種以上を用いてもよく、前記一般式(2b)で表されるリン酸エステル化合物としては、一種単独で用いても、二種以上を用いてもよい。

【0052】

なお、前記一般式(2a)で表されるリン酸エステル化合物および一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物の少なくとも一部は、該リン酸エステル化合物中のリン酸、すなわち水酸基を塩基で中和した化合物であってもよい。なお、中和に用いる塩基としては水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウム、水酸化マグネシウム、水酸化カルシウム等が挙げられる。前記一般式(2a)で表されるリン酸エステル化合物および一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物の少なくとも一部を、該リン酸エステル化合物中のリン酸、すなわち水酸基を塩基で中和した化合物に置き換えた場合であっても、同様の方法で近赤外線吸収剤(A)を得ることができる。

【0053】

また、前記工程において近赤外線吸収剤(A)を得る際には、その他のリン系化合物、例えばリン酸トリエステルをさらに用いてもよい。

前記特定のリン酸エステル化合物としては、市販されているリン酸エステル化合物を用いることもできる。

【0054】

前記銅塩としては、2価の銅イオンを供給することが可能な銅塩が通常用いられる。前記銅塩としては、前記一般式(3)で表わされるホスホン酸銅塩以外の銅塩であればよい。前記銅塩としては例えば、無水酢酸銅、無水蟻酸銅、無水ステアリン酸銅、無水安息香酸銅、無水エチルアセト酢酸銅、無水ピロリン酸銅、無水ナフテン酸銅、無水クエン酸銅等の有機酸の銅塩、該有機酸の銅塩の水和物もしくは水化物;酸化銅、塩化銅、硫酸銅、硝酸銅、塩基性炭酸銅等の無機酸の銅塩、該無機酸の銅塩の水和物もしくは水化物;水酸化銅が挙げられる。なお、銅塩としては、一種単独で用いても、二種以上を用いてもよい。

【0055】

銅塩としては、無水酢酸銅、酢酸銅1水和物が、溶解性や副生成物の除去の点から好ましく用いられる。

前記工程で得られる近赤外線吸収剤(A)は、特定のホスホン酸化合物と、特定のリン酸エステル化合物と、銅塩とから得られる。前記工程で得られる近赤外線吸収剤(A)としては、前記特定のホスホン酸化合物と銅塩とが反応したホスホン酸銅塩が存在し、さらにその周りに前記特定のリン酸エステル化合物が存在すると考えられる。また、前記ホスホン酸銅塩を構成する前記特定のホスホン酸化合物の一部が、前記特定のリン酸エステル化合物で置き換わったホスホン酸銅塩も存在すると考えられる。

【0056】

また、前記工程で得られる近赤外線吸収剤(A)の平均粒子径は、好ましくは10〜150nmであり、より好ましくは20〜100nmである。

また、前記工程で用いる前記各成分の量は以下のとおりである。前記特定のホスホン酸化合物は、前記特定のリン酸エステル化合物1モルあたり、5モル以上用いることが好ましく、8〜100モル用いることがより好ましく、10〜80モル用いることが特に好ましい。5モルを下回ると、高分子製中間膜の近赤外線の吸収特性が悪化する場合や、耐熱性が低下する場合がある。

【0057】

また、前記特定のホスホン酸化合物は、銅塩中の銅1モルあたり、0.4モル以上であることが好ましく、0.5〜1.5モルであることがより好ましく、0.7〜1.2モルであることが特に好ましい。前記範囲内では、高分子製中間膜の透明性、耐熱性が特に優れるため好ましい。

【0058】

前記工程では前述のように、前記特定のホスホン酸化合物と、前記特定のリン酸エステル化合物と、銅塩とを、溶媒中で混合して近赤外線吸収剤(A)を含む反応混合物を得るが、具体的には以下の方法で行うことができる。

【0059】

前記工程では、主に前記特定のリン酸エステル化合物の存在下で、前記特定のホスホン酸化合物と、前記銅塩とが反応し、該反応によって、前記溶媒に溶解しない粒子状のホスホン酸銅塩が生成する。前記リン酸エステル化合物は、反応時に良好な分散剤として作用することができるため、前記ホスホン酸銅塩は分散性が高く保たれ、凝集を抑制することができる。

【0060】

なお、前記工程では、前記特定のホスホン酸化合物と銅塩との反応のみではなく、例えば前記特定のリン酸エステル化合物と銅塩とが反応してもよい。また、前記特定のホスホン酸化合物、特定のリン酸エステル化合物、銅塩の一部が反応せずに残存していてもよい。

【0061】

前記工程で用いる溶媒としては、メタノール、エタノール等のアルコール、テトラヒドロフラン(THF)、ジメチルホルムアミド(DMF)、水等が挙げられ、良好に反応を行う観点から、エタノール、THFまたはDMFが好ましい。また、反応工程は、好ましくは室温〜60℃、より好ましくは20〜40℃の温度条件で、好ましくは0.5〜5時間、より好ましくは1〜3時間行われる。

【0062】

該反応によって、近赤外線吸収剤(A)を含む反応混合物が得られる。反応混合物には、近赤外線吸収剤(A)以外に、溶媒、用いる原料に依存する副生成物等が含まれている。

【0063】

前記反応混合物を精製することにより、近赤外線吸収剤(A)を得ることができる。なお、精製方法としては、特に限定はないが、例えば反応混合物を減圧乾固し、近赤外線吸収剤(A)を得る方法、反応混合物をろ過し、固形分を乾燥し、近赤外線吸収剤(A)を得る方法、反応混合物中の固形分を沈降させ、上澄み液を除去し固形分を得た後、得られた固形分を乾燥し、近赤外線吸収剤(A)を得る方法が挙げられる。また、前記上澄み液の除去と、固形分の乾燥との間に、より精度の高い精製を目的として、得られた固形分を再度分散媒中に分散し、固形分を沈降させ、上澄み液を除去し固形分を得る操作を行ってもよい。

【0064】

なお、沈降させる方法としては、反応混合物を静置することにより固形分を沈降させる方法や、反応混合物を遠心分離し、固形分を沈降させる方法が挙げられる。また、上澄み液の除去方法としては、近赤外線吸収剤(A)を製造するスケールによっても異なるが、例えば上澄み液をパスツールピペット、スポイト等を用いて除去する方法や、上澄み液をデカンテーションにより除去する方法等が挙げられる。

【0065】

前記沈降や、上澄み液の除去により、反応混合物中の溶媒および溶媒に可溶な副生成物を除去することが可能である。

前記分散媒としては、近赤外線吸収剤(A)を分散することが可能であり、かつ原料(前記銅塩、特定のホスホン酸化合物、特定のリン酸エステル化合物)を溶解可能であればよく、例えばメタノール、エタノール、2−プロパノール等が挙げられる。

【0066】

以上の方法で得ることが可能な、近赤外線吸収剤(A)が高分子製中間膜に含まれると、該中間膜を構成する高分子が、銅イオンの影響を受けず、着色が少なく透明性に優れるため好ましい。また、近赤外線吸収剤(A)は、前記高分子に対する分散性に優れるため好ましい。

【0067】

本発明に用いる高分子製中間膜の製造方法としては特に限定はないが例えば、1;近赤外線吸収剤および分散媒から、近赤外線吸収剤分散液を調製し、該分散液とモノマーとを混合した後に分散媒を留去することにより、近赤外線吸収剤含有モノマーを調製し、モノマーを重合し、必要に応じて押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法、2;近赤外線吸収剤および分散媒から、近赤外線吸収剤分散液を調製し、該分散液を溶媒に溶解した高分子と混合し、近赤外線吸収剤含有高分子溶液を調製し、溶媒キャスト法等によって近赤外線吸収剤を含有する高分子を調製し、該近赤外線吸収剤を含有する高分子を必要に応じて押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法、3;近赤外線吸収剤および分散媒から、近赤外線吸収剤分散液を調製し、該分散液に粉末状の高分子を分散し、分散媒を除去することにより近赤外線吸収剤と高分子とからなるマスターバッチを得て、該マスターバッチおよび高分子を用いて、押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法、4;近赤外線吸収剤と粉末状の高分子を混錬し近赤外線吸収剤と高分子とからなるマスターバッチを得て、該マスターバッチおよび高分子を用いて、押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法等が挙げられる。

【0068】

(合わせガラスの製造方法)

本発明の合わせガラスの製造方法は、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【0069】

本発明の合わせガラスの製造方法では、前記合わせガラス素材(X)に対して、近赤外線を照射する。近赤外線を照射するための光源としては、特に限定はないが、ハロゲンヒータ、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、近赤外線領域の光を発するレーザーから選択される少なくとも1種の光源によって行われることが好ましい。

【0070】

近赤外線領域の光を発するレーザーとしては、半導体レーザー、Nd−YAGレーザー、色素レーザー、Tiドープサファイアレーザー等が挙げられる。

光源としては、使用しやすさ、コストの観点から、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、半導体レーザーが好ましい。

【0071】

なお、光源としては、近赤外線領域の光を含んでいればよく、近赤外線領域以外の波長の光を含んでいてもよい。

なお、高分子製中間膜の加熱は、近赤外線の照射にのみによって行われてもよく、近赤外線の照射による加熱に加えて近赤外線の照射以外の加熱手段によっても行われてもよい。なお、近赤外線の照射以外の加熱手段を、他の加熱手段とも記す。

【0072】

他の加熱手段としては、オーブン等を用いた温風による加熱、赤外線ヒータを用いた加熱等が挙げられる。なお、高分子製中間膜の加熱が、他の加熱手段によっても行われる場合には、他の加熱は近赤外線の照射と同時でも、近赤外線の照射の前でも、近赤外線の照射の後でもよい。

【0073】

高分子製中間膜の加熱は、高分子製中間膜が板ガラスと接合可能な温度になるまで行われる。板ガラスと接合可能な温度は、高分子の種類によっても異なるが、高分子がPVBである場合には、通常80〜160℃、好ましくは100〜150℃になるように加熱される。

【0074】

本発明の合わせガラスの製造方法では、合わせガラス素材(X)を構成する高分子製中間膜の温度を接合に適切な温度まで加熱した後、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子性中間膜とを接合する。

【0075】

前記圧着を行う方法としては特に限定はないが、合わせガラス素材(X)を構成する高分子製中間膜を加熱した後、該合わせガラス素材(X)を一対の加圧ローラーを通過させることにより、板ガラスを高分子製中間膜に圧着する方法が挙げられる。別の方法としては、合わせガラス素材(X)を袋体に入れ、該合わせガラス素材(X)を構成する高分子製中間膜を加熱する前、加熱した後、または加熱と同時に、真空ポンプ等を用いて、袋体内部の気体を排出することにより圧力を下げ、袋体と合わせガラス素材(X)を構成する板ガラスとを密着させ、板ガラスを高分子製中間膜に圧着する方法が挙げられる。なお、袋体は通常ポリエチレンフィルムやポリプロピレンフィルムから形成される。なお、これらの方法を複数行い圧着を行ってもよい。

なお、本発明の合わせガラスの製造方法の具体例を以下に例示する。

【0076】

本発明の合わせガラスの製造方法の具体例としては、まず、合わせガラス素材(X)を袋体に入れ、真空ポンプにより袋体内部の気体を排出することにより圧力を下げ、袋体と合わせガラス素材(X)を構成する板ガラスとを密着させる。気体を排出することにより、この状態では袋体内部が大気圧によって押しつぶされており、板ガラスと高分子製中間膜とは、圧力がかけられた状態で密着している。次いで、袋体の外から袋体内部に向かって、近赤外線の照射を行い、袋体内部の合わせガラス素材(X)を構成する高分子製中間膜を加熱する。なお、近赤外線を高分子製中間膜に好適に吸収させるため、袋体に吸収されづらい波長の近赤外線を照射可能な光源を用いることが好ましい。近赤外線の照射により、高分子製中間膜の温度が上昇し、接合可能な温度に達すると、圧力がかけられた状態で密着していた板ガラスと高分子製中間膜とが圧着され、接合され合わせガラスが得られる。次いで近赤外線の照射を止め、袋体および合わせガラスを冷却し、袋体から合わせガラスを取り出す。

【0077】

本発明の合わせガラスの製造方法の別の具体例としては、まず合わせガラス素材(X)に近赤外線の照射を行い、合わせガラス素材(X)を構成する高分子製中間膜を加熱する。次いで合わせガラス素材(X)を一対の加圧ローラーを通過させることにより、板ガラスと高分子製中間膜とが圧着され、接合され合わせガラスが得られる。なお、一対の加圧ローラーとしては、ローラーの間隔が合わせガラス素材(X)の厚さよりも小さくなっており、このため加圧ローラーを合わせガラス素材(X)が通過する際に、両面の板ガラスが押し付けられ、板ガラスと高分子製中間膜との間に空気が存在する場合には系外に押し出され、板ガラスと高分子製中間膜とが圧着・接合され合わせガラスが得られる。

【0078】

また、前記具体例等で得られた合わせガラスにおいて、該合わせガラスを構成する板ガラスと高分子製中間膜との接合が不充分である場合には、例えば仕上げ工程として、合わせガラスをオートクレーブに挿入し、加熱および加圧を行ってもよい。

【0079】

本発明の合わせガラスの製造方法は、前述の方法で行うことが可能である。本発明の合わせガラスの製造方法では、高分子製中間膜が近赤外線吸収剤を含有するため、効率的に近赤外線の照射により、高分子製中間膜を加熱することができる。

【0080】

本発明の製造方法で得られた合わせガラスは、高分子製中間膜が近赤外線吸収剤を含有するため、例えば自動車用途や、建築用途に用いた場合には、夏季等に車内、建物内の温度が上昇することを抑制することができる。

【実施例】

【0081】

次に本発明について実施例を示してさらに詳細に説明するが、本発明はこれらによって限定されるものではない。

【0082】

〔実施例1〕

(近赤外線吸収剤の調製)

酢酸銅1水和物1.16g(5.83×10-3mol)を、エタノール60gに溶解させた溶液(a1)、並びに、酢酸銅1水和物に対して等モルのエチルホスホン酸0.64gおよび下記リン酸エステル化合物(A)0.5gを、エタノール5gに溶解させた溶液(b1)をそれぞれ準備した。

【0083】

なお、前記リン酸エステル化合物(A)は、前記一般式(2a)で表されるリン酸エステル化合物(モノエステル)と、前記一般式(2b)で表されるリン酸エステル化合物(ジエステル)と、前記一般式(2b)中のヒドロキシル基の水素原子が同様の基でさらに置換されたトリエステルとの混合物であり、前記式中におけるnが10であり、R21、R22、R23が炭素数13〜15のアルキル基であるものである。なお、リン酸エステル化合物(A)中のモノエステルとジエステルとトリエステルとの存在比(モル比)は、ほぼ1:1:1である。

【0084】

次いで、前記方法で得られた溶液(a1)と溶液(b1)とを混合し、室温下で2時間攪拌して反応させた。

反応後、反応液を50℃にて酢酸臭が無くなるまで減圧乾固して1.50gの固形物(近赤外線吸収剤)を得た。

【0085】

ガラス容器に、得られた固形物、トルエン20gを添加し、2時間超音波洗浄機にガラス容器ごと入れて分散処理を行う事により近赤外線吸収剤を分散させたトルエン(近赤外線吸収剤分散液)を得た。この分散液中の近赤外線吸収剤(銅錯体)の、平均粒子径は55nmであった。なお、平均粒子径は大塚電子株式会社製ELSZ−2を用いて求めた。

【0086】

(高分子製中間膜および合わせガラス素材の作成)

次いでこの近赤外線吸収剤分散液2.75g、トリエチレングリコールビス−2−エチルヘキサノエート2.09gをトルエン/エタノール(2/1)混合液150mlに溶解し、更にこの溶液にポリビニルブチラール5.50gを添加して溶解した。この近赤外線吸収剤入りのポリビニルブチラール樹脂溶液から溶剤キャスト法によって近赤外線吸収剤入りポリビニルブチラール樹脂を得た。

【0087】

溶剤キャスト法によって得た近赤外線吸収剤入りポリビニルブチラール樹脂をプレスすることにより厚さ0.8mmのシートを作成し、50mm×50mm×0.8mmの近赤外線吸収剤入り高分子製中間膜を作成した。この高分子製中間膜を50mm×50mm×2mmの白板ガラスに挟み、合せガラス素材を作成した。

次いで、合わせガラス素材を構成する高分子製中間膜の中心部まで熱電対を差し込んで温度測定が可能なサンプル(熱電対を装着した合わせガラス素材)を作成した。

【0088】

(近赤外線照射による温度変化の測定)

加熱用ランプとして東芝社製赤外線乾燥用電球IR100V125WRHEを用い、10cm離れた場所に前記熱電対を装着した合せガラス素材を設置した。加熱用ランプを点灯し、近赤外線の照射を行った。ランプを点灯してからの経過時間と中間膜樹脂層の温度を測定した。なお、東芝社製赤外線乾燥用電球IR100V125WRHEの分光分布図を図1に示す。

【0089】

対照として、近赤外線吸収剤の入っていないポリビニルブチラールから得られた高分子製中間膜を用いて作成した、熱電対を装着した合せガラス素材についても、同様に加熱用ランプが点灯してからの温度変化を測定した。

【0090】

結果を図2に示す。

図2より明らかなように、近赤外線吸収剤を含有する高分子製中間膜を用いることにより、該近赤外線吸収剤を含有しない場合と比べて、加熱時間を短くすること、および高分子製中間膜の温度をより高くすることができる。

【0091】

(合せガラスの作成)

前述の高分子製中間膜および合わせガラス素材の製造方法の項に記載したものと同様の方法で合わせガラス素材を作成した。なお、該合わせガラス素材には熱電対が装着されていない。

【0092】

次いで加熱用ランプとして東芝社製赤外線乾燥用電球IR100V125WRHEを用い、10cm離れた場所に前記合せガラス素材を設置した。加熱用ランプを点灯し、近赤外線の照射を5分間行い、照射後、加圧ローラーを用いて仮接着を行った。その後、仕上げ工程として、合わせガラスをオートクレーブに入れて1.5MPaの圧力で130℃、20分間かけて、加熱および圧着を行った。その後冷却し、合わせガラスを得た。

【0093】

〔実施例2〕

(近赤外線照射による温度変化の測定)

加熱用ランプと、熱電対を装着した合せガラス素材との距離を10cmから5cmに変えた以外は実施例1と同様に行い、ランプを点灯してからの経過時間と中間膜樹脂層の温度を測定した。

【0094】

対照として、近赤外線吸収剤の入っていないポリビニルブチラールから得られた高分子製中間膜を用いて作成した、熱電対を装着した合せガラス素材についても、同様に加熱用ランプが点灯してからの温度変化を測定した。

結果を図3に示す。

【0095】

図3より明らかなように、近赤外線吸収剤を含有する高分子製中間膜を用いることにより、該近赤外線吸収剤を含有しない場合と比べて、加熱時間を短くすること、および高分子製中間膜の温度をより高くすることができる。

【0096】

(合せガラスの作成)

加熱用ランプと、熱電対を装着されていない合せガラス素材との距離を10cmから5cmに変えた以外は実施例1と同様に行い、合わせガラスを製造した。

【技術分野】

【0001】

本発明は合わせガラスの製造方法に関する。

【背景技術】

【0002】

現在合わせガラスは、自動車用途、建築用途等に広く用いられている。合わせガラスは、二枚の板ガラスを高分子製中間膜を介して接合することにより得られる。

合わせガラスは外部から衝撃が加わり、板ガラス部分が破損した場合であっても、ガラス破片が高分子製中間膜と接合しているため、ガラス破片の飛散を防止することができる。このため自動車用途(例えば自動車のフロントガラス)、建築用途に合わせガラスを用いることにより、事故の際に人体がガラス破片によって傷つくことを防止することが可能であり、安全性の面から有用性が高く、人が外部から車内や住宅内部に侵入することが困難となるため、防犯性の面からも有用性が高い。

【0003】

前記高分子製中間膜としては、強度、柔軟性および透明性が求められ、かつ板ガラスと強固に接合することが可能であることが求められる。このため中間膜を構成する高分子としては、その種類が限定される。該高分子としては、一般にエチレン‐酢酸ビニル共重合体(以下、EVAとも記す)や、ポリビニルブチラール(以下、PVBとも記す)が用いられる。

【0004】

従来の合わせガラスを製造する方法としては、まず二枚の板ガラスの間に高分子製中間膜を挟み込み、合わせガラス素材を得る。次いで、合わせガラス素材を、ヒータ、オーブン等の熱源を用いて加熱し、高分子製中間膜を溶融させ、板ガラスと高分子製中間膜とを圧着することにより、合わせガラスが得られる。なお該合わせガラス素材では、板ガラスと高分子製中間膜とは接合されておらず、単に接触しているのみである。

【0005】

しかしながら、熱源を用いて物体を加熱する場合には、熱源に近い物体表面から加熱される。すなわち、合わせガラス素材を熱源を用いて加熱する場合には、合わせガラス素材を構成する板ガラス部分の表面から加熱され、その後熱が伝達し、高分子製中間膜が加熱されることになる。加熱を行う本来の目的は合わせガラス素材を構成する高分子製中間膜の温度を接合に適切な温度まで上げることであり、熱源を用いて加熱する場合には、板ガラス等の加熱に用いられるエネルギーが無駄となる恐れがあった。

【0006】

特許文献1では、合わせガラスを製造する際に、合わせガラス素材の中間膜を溶融する方法として、合わせガラス素材に近赤外線を照射することが提案されている。該方法では、板ガラス部分は近赤外線を殆ど吸収しないため、中間膜に重点的に近赤外線が吸収され熱に変わり、中間膜を加熱溶融することが可能であることが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−320206号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、合わせガラス素材を構成する中間膜をエネルギー効率よく加熱することが可能な、合わせガラスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、前記課題を解決するために鋭意検討を行った結果、特許文献1に記載された合わせガラスの製造方法では、合わせガラス素材に近赤外線を照射することを特徴とするが、通常の中間膜では近赤外線を充分に吸収することができないことが分かった。

【0010】

本発明者らは、高分子製中間膜に、近赤外線吸収剤を含有させることにより、中間膜をエネルギー効率よく加熱することが可能であることを見出し、本発明を完成させた。

すなわち、本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【0011】

前記近赤外線吸収剤が、近赤外線吸収特性を有する平均粒子径200nm以下の微粒子であることが好ましい。

前記近赤外線吸収剤が、銅イオン、金属酸化物、ホウ化物、タングステン酸誘導体から選択される少なくとも1種を含有することが好ましく、下記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有することがより好ましい。

【0012】

【化1】

〔式中R1は、‐CH2CH2‐R11で表わされる1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。〕

前記近赤外線の照射が、ハロゲンヒータ、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、近赤外線領域の光を発するレーザーから選択される少なくとも1種の光源によって行われることが好ましい。

【0013】

前記高分子製中間膜の加熱が、近赤外線の照射による加熱に加えて近赤外線の照射以外の加熱手段によっても行われることが好ましい。

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%以上であってもよい。

【0014】

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%未満であってもよい。

【発明の効果】

【0015】

本発明の合わせガラスの製造方法は、高分子製中間膜が近赤外線吸収剤を含有するため、ガラス素材に近赤外線を照射した際に、従来よりもエネルギー効率よく高分子製中間膜を加熱することができる。

【0016】

また、本発明の製造方法で得られる合わせガラスは、近赤外線吸収性に優れる。

【図面の簡単な説明】

【0017】

【図1】東芝社製赤外線乾燥用電球IR100V125WRHEの分光分布図である。

【図2】実施例1における、合わせガラス素材の温度変化を示す図である。

【図3】実施例2における、合わせガラス素材の温度変化を示す図である。

【発明を実施するための形態】

【0018】

次に本発明について具体的に説明する。

本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【0019】

なお、本発明において、近赤外線とは波長が780〜2500nmの光を意味する。

〔合わせガラス素材(X)〕

本発明の合わせガラスの製造方法では、合わせガラス素材(X)から合わせガラスを製造する。合わせガラス素材(X)は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた層構造を有している。すなわち、合わせガラス素材(X)の層構成は、板ガラス/高分子製中間膜/板ガラスである。

【0020】

なお、合わせガラス素材(X)では、板ガラスと高分子製中間膜とは接合しておらず、単に接触しているのみである。

合わせガラス素材(X)は、二枚の板ガラスで高分子製中間膜を挟み込むことにより得ることができる。

【0021】

(板ガラス)

本発明に用いられる板ガラスとしては特に限定はなく、従来から合わせガラスに用いられていた、通常のガラスを使用することができる。板ガラスとしては、合わせガラスの用途によっても異なるが、通常は可視光の透過率が高いものが用いられる。なお、通常のガラスは、近赤外線を吸収することが少なく、合わせガラス素材に近赤外線を照射した場合には、大半の近赤外線が高分子製中間膜に到達する。

【0022】

なお、板ガラスの形状は合わせガラスの用途に応じて決定され、所定の形状に切り出されたものが通常は用いられる。

なお、板ガラスの厚さとしては、合わせガラスの用途に応じて決定され、特に限定はないが、合わせガラスを自動車のフロントガラスに用いる場合には、厚さ2mm前後の板ガラスが用いられる。

【0023】

本発明に用いる二枚の板ガラスとしては、同種の板ガラスをもちいてもよく、二種類の板ガラスを用いてもよい。

板ガラスとしては、板ガラスの少なくとも一方の日射透過率(JIS R 3106)が70%以上であることが好ましい。日射透過率が70%以上であると、近赤外線が主として高分子製中間膜に吸収され加熱される。

【0024】

板ガラスとしては、板ガラスの少なくとも一方の日射透過率(JIS R 3106)が70%未満であってもよい。日射透過率が70%未満の板ガラスを用いると、高分子製中間膜だけではなく、板ガラス自体も近赤外線を吸収し、発熱するようになる。日射透過率が低い板ガラスを、合わせガラス素材の近赤外線の照射が行われない面に用いた場合には、高分子製中間膜が吸収しきれなかった近赤外線が日射透過率の低い板ガラスに吸収されるため、加熱効率が向上する。なお、日射透過率が低いガラスとしては、グリーンガラス等が挙げられる。

【0025】

(高分子製中間膜)

本発明に用いられる高分子製中間膜は、近赤外線吸収剤を含有する。

本発明に用いられる高分子製中間膜は、高分子および近赤外線吸収剤からなり、さらに他の成分を含んでいてもよい。該高分子製中間膜は、近赤外線吸収剤を含有するため近赤外線を有効に吸収することが可能であり、高分子製中間膜は近赤外線が照射されることにより効率的に加熱される。

【0026】

なお、高分子製中間膜としては、単層構造の膜でも、多層構造の膜でもよい。高分子製中間膜が多層構造の膜である場合には、少なくとも一層に近赤外線吸収剤が含有されていればよい。

【0027】

本発明に用いる高分子製中間膜は、高分子および近赤外線吸収剤からなり、さらに他の成分を含んでいてもよい。他の成分としては、可塑剤、紫外線吸収剤、光安定剤、酸化防止剤等が挙げられる。

【0028】

前記可塑剤としては、例えばトリエチレングリコール-ジ-2-エチルヘキサノエート、トリエチレングリコール-ジ-2-エチルブチラート、テトラエチレングリコール-ジ-2−エチルヘキサノエート、テトラエチレングリコールジヘプタノエート、ジヘキシルアジペート、トリブトキシエチルホスフェート、イソデシルフェニルホスフェート等が挙げられる。紫外線吸収剤としては、例えばp−tert−ブチルフェニルサリシレート等のサリシレート系紫外線吸収剤、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤、2−(2’ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−オクチルフェニル)ベンゾトリアゾール等のベンゾトリアゾール系紫外線吸収剤、エチル−2−シアノ−3,3−ジフェニルアクリレート等のシアノアクリレート系紫外線吸収剤が挙げられる。光安定剤としては、例えばビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ジ(1,2,2,6,6−ペンタメチル−4−ピペリジル)−ブチル(3’, 5−ジ−tert−ブチル−4−ヒドロキシベンジル)マロネート、1−(2−(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ)エチル)−4−(3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ)−2,2,6,6−テトラメチルピペリジン、ポリ{(6−{(1,1,3,3−テトラメチルブチル)アミノ}−1,3,5−トリアジン−2,4−ジイル)(1,6−{2,2,6,6−テトラメチル−4−ピペリジニル}アミノヘキサメチレン) }、ポリ{{6−(モルフォリノ)−S−トリアジン−2,4−ジイル}{1,6−(2,2,6,6−テトラメチル−4−ピペリジル) アミノ}ヘキサメチレン}、4−ヒドロキシ−2,2,6,6−テトラメチル−1−ピペリジネタノール、ジメチルサクシネートポリマー等が挙げられる。酸化防止剤としては、例えばヒンダードフェノール系酸化防止剤、トリアルキルホスフィン系酸化防止剤、硫黄系酸化防止剤が挙げられる。

【0029】

本発明に用いる高分子製中間膜としては、高分子100重量部に対して、近赤外線吸収剤を0.1〜10重量部含有することが好ましく、0.5〜5.0重量部含有することがより好ましい。また、他の成分を含有する場合には、本発明の効果を阻害しない範囲で有れば特に限定はないが、通常は高分子100重量部に対して、0.01〜50重量部含有することが好ましい。

【0030】

なお、高分子製中間膜の厚さとしては、通常は0.1〜2.0mmであり、0.2〜1.5mmであることが好ましい。

高分子製中間膜を構成する高分子としては、板ガラスと強力に接合することが可能な高分子で有ればよく、具体的には、前記高分子としては、ポリビニルアセタール、エチレン‐酢酸ビニル共重合体(EVA)、ポリ(メタ)アクリル酸エステル、ポリエステル、ポリウレタン、から選択される少なくとも1種の高分子が挙げられる。

【0031】

高分子としては、軟化点が70〜150℃である高分子を用いることが好ましい。

前記高分子としては、ポリビニルアセタール、およびEVAから選択される少なくとも1種の高分子であることがより好ましく、ポリビニルブチラール樹脂(PVB)、およびEVAから選択される少なくとも1種の高分子であることが特に好ましく、PVB、またはEVAが最も好ましい。

【0032】

なお、高分子製中間膜が多層構造の膜である場合には、板ガラスと接触しない層には、板ガラスと強力に接合することが可能な高分子以外の高分子を用いてもよい。

本発明に用いる高分子としては、市販品を用いてよい。

【0033】

高分子製中間膜が含有する近赤外線吸収剤としては、近赤外線を吸収出来ればよく特に限定はされない。なお、合わせガラスとしては、透明性が求められる用途に用いられることが多いため、通常は近赤外線吸収剤としては、高分子製中間膜中に分散した際に、可視光の透過性に優れる近赤外線吸収剤が用いられる。

【0034】

近赤外線吸収剤としては、近赤外線吸収特性を有する平均粒子径200nm以下の微粒子であることが好ましく、平均粒子径は、10〜100nmであることが透明性および分散安定性の観点からより好ましい。

【0035】

近赤外線吸収剤としては、銅イオン、金属酸化物、ホウ化物、タングステン酸誘導体から選択される少なくとも1種を含有することが好ましい。

銅イオンを含有する近赤外線吸収剤としては、下記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有する近赤外線吸収剤、アルキルリン酸化合物と銅塩とを反応させることにより得られる銅化合物、硫化銅等が挙げられる。

【0036】

【化2】

〔式中R1は、‐CH2CH2‐R11で表わされる1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。〕

金属酸化物を含有する近赤外線吸収剤としては、スズドープ酸化インジウム、アンチモンドープ酸化スズ等が挙げられる。

【0037】

ホウ化物を含有する近赤外線吸収剤としては、6ホウ化ランタン、6ホウ化セリウム、6ホウ化ネオジム、6ホウ化プラセオジム等が挙げられる。

タングステン酸誘導体を含有する近赤外線吸収剤としては、一般式MxWyOzで示される化合物(ただし、Mは、H、He、アルカリ金属、アルカリ土類金属、希土類元素、Mg、Zr、Cr、Mn、Fe、Ru、Co、Rh、Ir、Ni、Pd、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Si、Ge、Sn、Pb、Sb、B、F、P、S、Se、Br、Te、Ti、Nb、V、Mo、Ta、Re、Be、Hf、Os、Bi、Iのうちから選択される1種類以上の元素、Wはタングステン、Oは酸素、0.001≦x/y≦1.1、2.2≦z/y≦3.0)の微粒子が挙げられる。

【0038】

近赤外線吸収剤としては、前記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有する近赤外線吸収剤がより好ましい。

本発明に用いる近赤外線吸収剤としては、市販品を用いてよい。

【0039】

前記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅塩化合物を含有する近赤外線吸収剤としては、前記一般式(1)で表されるホスホン酸化合物と、下記一般式(2a)で表されるリン酸エステル化合物および下記一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物と、銅塩とから得られる近赤外線吸収剤であることが好ましい。

【0040】

【化3】

[R21、R22およびR23は、−(CH2CH2O)nR5で表される1価の基であり、nは4〜35の整数であり、R5は、炭素数6〜25のアルキル基又は炭素数6〜25のアルキルフェニル基を示す。ただし、R21、R22およびR23は、それぞれ同一でも異なっていてもよい。]

【0041】

なお、本発明において、「一般式(1)で表されるホスホン酸化合物」を、「特定のホスホン酸化合物」とも記し、「一般式(2a)で表されるリン酸エステル化合物および一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物」を、「特定のリン酸エステル化合物」とも記し、「前記一般式(1)で表されるホスホン酸化合物と、下記一般式(2a)で表されるリン酸エステル化合物および下記一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物と、銅塩とから得られる近赤外線吸収剤」を、「近赤外線吸収剤(A)」とも記す。

【0042】

近赤外線吸収剤(A)の製造方法としては特に限定はないが、例えば以下の方法が挙げられる。近赤外線吸収剤(A)を製造する方法としては、まず特定のホスホン酸化合物と、特定のリン酸エステル化合物と、銅塩とを、溶媒中で混合して近赤外線吸収剤(A)を含む反応混合物を得る工程を行う。次いで該工程で得られる反応混合物を精製することにより近赤外線吸収剤(A)を得ることができる。

【0043】

該工程で得られる反応混合物中の近赤外線吸収剤(A)は、主として前記特定のホスホン酸化合物と銅塩とが反応したホスホン酸銅塩が有する銅イオンによって近赤外線吸収特性を有すると考えられる。前記ホスホン酸銅塩は、分散剤として作用する前記特定のリン酸エステル化合物によって、極めて微細な状態で維持されると考えられる。なお、該ホスホン酸銅塩は、下記一般式(3)で表わされる。

【0044】

また、該工程で得られる反応混合物中の近赤外線吸収剤(A)は、銅イオンに対して主として前記特定のホスホン酸化合物が配位し、さらにその周りに前記特定のリン酸エステル化合物が存在すると考えられる。また、銅イオンの一部には、前記特定のリン酸エステル化合物が配位していると考えられる。このため、近赤外線吸収剤(A)中の銅イオンは、熱等に対する安定性に優れる。本発明に用いる高分子製中間膜が近赤外線吸収剤(A)を含有すると、該中間膜を構成する高分子が、銅イオンの影響を受けず、着色が少なく透明性に優れるため好ましい。

【0045】

【化4】

[式中、R1は、−CH2CH2−R11で表される1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。]

【0046】

前記一般式(1)および(3)におけるR11としては、水素原子、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基、ノニル基、デシル基、ウンデシル基、ドデシル基、トリデシル基、テトラデシル基、ペンタデシル基、ヘキサデシル基、ヘプタデシル基、オクタデシル基、パーフルオロエチル基、パーフルオロプロピル基、パーフルオロ−n−ブチル基、パーフルオロへキシル基、パーフルオロオクチル基、パーフルオロデシル基等が挙げられる。

【0047】

また、前記工程により近赤外線吸収剤(A)を含む反応混合物を製造する際には、前記一般式(1)および(3)における前記R11が炭素数の大きな基、分子鎖の長い基であると、分散性が低下する傾向があるため、R11としては、水素原子または炭素数が1〜10のアルキル基であることが好ましく、炭素数が2〜8のアルキル基であることがより好ましい。R11が、水素原子または炭素数が1〜10のアルキル基であると、近赤外線吸収剤(A)の分散性が特に優れる傾向があり好ましい。また、R11が、炭素数が2〜8のアルキル基であると、固形分の沈降により反応混合物を精製し、近赤外線吸収剤(A)を得ることが容易になる傾向があり好ましい。

【0048】

前記一般式(2a)で表されるリン酸エステル化合物および前記一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物において、R21、R22およびR23は、−(CH2CH2O)nR5で表される1価の基(ポリオキシアルキル基)である。nは4〜35の整数であり、6〜25の整数であるとより好ましい。nが4未満である場合には、高分子製中間膜の透明性が不充分となる場合がある。また、nが35を超えると、充分な透明性を有する高分子製中間膜を得るために必要な、リン酸エステル化合物の量が増え、コスト高の原因となる。

【0049】

また、R5は、炭素数6〜25のアルキル基または炭素数6〜25のアルキルフェニル基であり、炭素数6〜25のアルキル基であることが好ましく、12〜20のアルキル基であることがより好ましい。R5が、炭素数6未満の基であると、高分子製中間膜の透明性が不充分となる場合がある。また、R5が、炭素数25を超える基であると、充分な透明性を有する高分子製中間膜を得るために必要な、リン酸エステル化合物の量が増え、コスト高の原因となる。

【0050】

前記工程において近赤外線吸収剤(A)を得る際には、前記一般式(2a)で表されるリン酸エステル化合物、前記一般式(2b)で表されるリン酸エステル化合物の少なくとも一方が用いられるが、前記一般式(2a)で表されるリン酸エステル化合物、前記一般式(2b)で表されるリン酸エステル化合物の両方を用いることが好ましい。前記一般式(2a)で表されるリン酸エステル化合物および前記一般式(2b)で表されるリン酸エステル化合物を用いると、高分子製中間膜の透明性、耐熱性に優れる傾向があり好ましい。前記一般式(2a)で表されるリン酸エステル化合物、前記一般式(2b)で表されるリン酸エステル化合物の両方を用いる場合には、一般式(2a)で表されるリン酸エステル化合物と、一般式(2b)で表されるリン酸エステル化合物との割合は、特に限定されないが、通常はモル比((2a):(2b))で10:90〜90:10である。

【0051】

また、前記一般式(2a)で表されるリン酸エステル化合物としては、一種単独で用いても、二種以上を用いてもよく、前記一般式(2b)で表されるリン酸エステル化合物としては、一種単独で用いても、二種以上を用いてもよい。

【0052】

なお、前記一般式(2a)で表されるリン酸エステル化合物および一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物の少なくとも一部は、該リン酸エステル化合物中のリン酸、すなわち水酸基を塩基で中和した化合物であってもよい。なお、中和に用いる塩基としては水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウム、水酸化マグネシウム、水酸化カルシウム等が挙げられる。前記一般式(2a)で表されるリン酸エステル化合物および一般式(2b)で表されるリン酸エステル化合物から選択される少なくとも1種のリン酸エステル化合物の少なくとも一部を、該リン酸エステル化合物中のリン酸、すなわち水酸基を塩基で中和した化合物に置き換えた場合であっても、同様の方法で近赤外線吸収剤(A)を得ることができる。

【0053】

また、前記工程において近赤外線吸収剤(A)を得る際には、その他のリン系化合物、例えばリン酸トリエステルをさらに用いてもよい。

前記特定のリン酸エステル化合物としては、市販されているリン酸エステル化合物を用いることもできる。

【0054】

前記銅塩としては、2価の銅イオンを供給することが可能な銅塩が通常用いられる。前記銅塩としては、前記一般式(3)で表わされるホスホン酸銅塩以外の銅塩であればよい。前記銅塩としては例えば、無水酢酸銅、無水蟻酸銅、無水ステアリン酸銅、無水安息香酸銅、無水エチルアセト酢酸銅、無水ピロリン酸銅、無水ナフテン酸銅、無水クエン酸銅等の有機酸の銅塩、該有機酸の銅塩の水和物もしくは水化物;酸化銅、塩化銅、硫酸銅、硝酸銅、塩基性炭酸銅等の無機酸の銅塩、該無機酸の銅塩の水和物もしくは水化物;水酸化銅が挙げられる。なお、銅塩としては、一種単独で用いても、二種以上を用いてもよい。

【0055】

銅塩としては、無水酢酸銅、酢酸銅1水和物が、溶解性や副生成物の除去の点から好ましく用いられる。

前記工程で得られる近赤外線吸収剤(A)は、特定のホスホン酸化合物と、特定のリン酸エステル化合物と、銅塩とから得られる。前記工程で得られる近赤外線吸収剤(A)としては、前記特定のホスホン酸化合物と銅塩とが反応したホスホン酸銅塩が存在し、さらにその周りに前記特定のリン酸エステル化合物が存在すると考えられる。また、前記ホスホン酸銅塩を構成する前記特定のホスホン酸化合物の一部が、前記特定のリン酸エステル化合物で置き換わったホスホン酸銅塩も存在すると考えられる。

【0056】

また、前記工程で得られる近赤外線吸収剤(A)の平均粒子径は、好ましくは10〜150nmであり、より好ましくは20〜100nmである。

また、前記工程で用いる前記各成分の量は以下のとおりである。前記特定のホスホン酸化合物は、前記特定のリン酸エステル化合物1モルあたり、5モル以上用いることが好ましく、8〜100モル用いることがより好ましく、10〜80モル用いることが特に好ましい。5モルを下回ると、高分子製中間膜の近赤外線の吸収特性が悪化する場合や、耐熱性が低下する場合がある。

【0057】

また、前記特定のホスホン酸化合物は、銅塩中の銅1モルあたり、0.4モル以上であることが好ましく、0.5〜1.5モルであることがより好ましく、0.7〜1.2モルであることが特に好ましい。前記範囲内では、高分子製中間膜の透明性、耐熱性が特に優れるため好ましい。

【0058】

前記工程では前述のように、前記特定のホスホン酸化合物と、前記特定のリン酸エステル化合物と、銅塩とを、溶媒中で混合して近赤外線吸収剤(A)を含む反応混合物を得るが、具体的には以下の方法で行うことができる。

【0059】

前記工程では、主に前記特定のリン酸エステル化合物の存在下で、前記特定のホスホン酸化合物と、前記銅塩とが反応し、該反応によって、前記溶媒に溶解しない粒子状のホスホン酸銅塩が生成する。前記リン酸エステル化合物は、反応時に良好な分散剤として作用することができるため、前記ホスホン酸銅塩は分散性が高く保たれ、凝集を抑制することができる。

【0060】

なお、前記工程では、前記特定のホスホン酸化合物と銅塩との反応のみではなく、例えば前記特定のリン酸エステル化合物と銅塩とが反応してもよい。また、前記特定のホスホン酸化合物、特定のリン酸エステル化合物、銅塩の一部が反応せずに残存していてもよい。

【0061】

前記工程で用いる溶媒としては、メタノール、エタノール等のアルコール、テトラヒドロフラン(THF)、ジメチルホルムアミド(DMF)、水等が挙げられ、良好に反応を行う観点から、エタノール、THFまたはDMFが好ましい。また、反応工程は、好ましくは室温〜60℃、より好ましくは20〜40℃の温度条件で、好ましくは0.5〜5時間、より好ましくは1〜3時間行われる。

【0062】

該反応によって、近赤外線吸収剤(A)を含む反応混合物が得られる。反応混合物には、近赤外線吸収剤(A)以外に、溶媒、用いる原料に依存する副生成物等が含まれている。

【0063】

前記反応混合物を精製することにより、近赤外線吸収剤(A)を得ることができる。なお、精製方法としては、特に限定はないが、例えば反応混合物を減圧乾固し、近赤外線吸収剤(A)を得る方法、反応混合物をろ過し、固形分を乾燥し、近赤外線吸収剤(A)を得る方法、反応混合物中の固形分を沈降させ、上澄み液を除去し固形分を得た後、得られた固形分を乾燥し、近赤外線吸収剤(A)を得る方法が挙げられる。また、前記上澄み液の除去と、固形分の乾燥との間に、より精度の高い精製を目的として、得られた固形分を再度分散媒中に分散し、固形分を沈降させ、上澄み液を除去し固形分を得る操作を行ってもよい。

【0064】

なお、沈降させる方法としては、反応混合物を静置することにより固形分を沈降させる方法や、反応混合物を遠心分離し、固形分を沈降させる方法が挙げられる。また、上澄み液の除去方法としては、近赤外線吸収剤(A)を製造するスケールによっても異なるが、例えば上澄み液をパスツールピペット、スポイト等を用いて除去する方法や、上澄み液をデカンテーションにより除去する方法等が挙げられる。

【0065】

前記沈降や、上澄み液の除去により、反応混合物中の溶媒および溶媒に可溶な副生成物を除去することが可能である。

前記分散媒としては、近赤外線吸収剤(A)を分散することが可能であり、かつ原料(前記銅塩、特定のホスホン酸化合物、特定のリン酸エステル化合物)を溶解可能であればよく、例えばメタノール、エタノール、2−プロパノール等が挙げられる。

【0066】

以上の方法で得ることが可能な、近赤外線吸収剤(A)が高分子製中間膜に含まれると、該中間膜を構成する高分子が、銅イオンの影響を受けず、着色が少なく透明性に優れるため好ましい。また、近赤外線吸収剤(A)は、前記高分子に対する分散性に優れるため好ましい。

【0067】

本発明に用いる高分子製中間膜の製造方法としては特に限定はないが例えば、1;近赤外線吸収剤および分散媒から、近赤外線吸収剤分散液を調製し、該分散液とモノマーとを混合した後に分散媒を留去することにより、近赤外線吸収剤含有モノマーを調製し、モノマーを重合し、必要に応じて押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法、2;近赤外線吸収剤および分散媒から、近赤外線吸収剤分散液を調製し、該分散液を溶媒に溶解した高分子と混合し、近赤外線吸収剤含有高分子溶液を調製し、溶媒キャスト法等によって近赤外線吸収剤を含有する高分子を調製し、該近赤外線吸収剤を含有する高分子を必要に応じて押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法、3;近赤外線吸収剤および分散媒から、近赤外線吸収剤分散液を調製し、該分散液に粉末状の高分子を分散し、分散媒を除去することにより近赤外線吸収剤と高分子とからなるマスターバッチを得て、該マスターバッチおよび高分子を用いて、押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法、4;近赤外線吸収剤と粉末状の高分子を混錬し近赤外線吸収剤と高分子とからなるマスターバッチを得て、該マスターバッチおよび高分子を用いて、押出成形、キャスト成形、射出成形、プレス成形等の成形法で成形することにより高分子製中間膜を製造する方法等が挙げられる。

【0068】

(合わせガラスの製造方法)

本発明の合わせガラスの製造方法は、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

【0069】

本発明の合わせガラスの製造方法では、前記合わせガラス素材(X)に対して、近赤外線を照射する。近赤外線を照射するための光源としては、特に限定はないが、ハロゲンヒータ、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、近赤外線領域の光を発するレーザーから選択される少なくとも1種の光源によって行われることが好ましい。

【0070】

近赤外線領域の光を発するレーザーとしては、半導体レーザー、Nd−YAGレーザー、色素レーザー、Tiドープサファイアレーザー等が挙げられる。

光源としては、使用しやすさ、コストの観点から、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、半導体レーザーが好ましい。

【0071】

なお、光源としては、近赤外線領域の光を含んでいればよく、近赤外線領域以外の波長の光を含んでいてもよい。

なお、高分子製中間膜の加熱は、近赤外線の照射にのみによって行われてもよく、近赤外線の照射による加熱に加えて近赤外線の照射以外の加熱手段によっても行われてもよい。なお、近赤外線の照射以外の加熱手段を、他の加熱手段とも記す。

【0072】

他の加熱手段としては、オーブン等を用いた温風による加熱、赤外線ヒータを用いた加熱等が挙げられる。なお、高分子製中間膜の加熱が、他の加熱手段によっても行われる場合には、他の加熱は近赤外線の照射と同時でも、近赤外線の照射の前でも、近赤外線の照射の後でもよい。

【0073】

高分子製中間膜の加熱は、高分子製中間膜が板ガラスと接合可能な温度になるまで行われる。板ガラスと接合可能な温度は、高分子の種類によっても異なるが、高分子がPVBである場合には、通常80〜160℃、好ましくは100〜150℃になるように加熱される。

【0074】

本発明の合わせガラスの製造方法では、合わせガラス素材(X)を構成する高分子製中間膜の温度を接合に適切な温度まで加熱した後、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子性中間膜とを接合する。

【0075】

前記圧着を行う方法としては特に限定はないが、合わせガラス素材(X)を構成する高分子製中間膜を加熱した後、該合わせガラス素材(X)を一対の加圧ローラーを通過させることにより、板ガラスを高分子製中間膜に圧着する方法が挙げられる。別の方法としては、合わせガラス素材(X)を袋体に入れ、該合わせガラス素材(X)を構成する高分子製中間膜を加熱する前、加熱した後、または加熱と同時に、真空ポンプ等を用いて、袋体内部の気体を排出することにより圧力を下げ、袋体と合わせガラス素材(X)を構成する板ガラスとを密着させ、板ガラスを高分子製中間膜に圧着する方法が挙げられる。なお、袋体は通常ポリエチレンフィルムやポリプロピレンフィルムから形成される。なお、これらの方法を複数行い圧着を行ってもよい。

なお、本発明の合わせガラスの製造方法の具体例を以下に例示する。

【0076】

本発明の合わせガラスの製造方法の具体例としては、まず、合わせガラス素材(X)を袋体に入れ、真空ポンプにより袋体内部の気体を排出することにより圧力を下げ、袋体と合わせガラス素材(X)を構成する板ガラスとを密着させる。気体を排出することにより、この状態では袋体内部が大気圧によって押しつぶされており、板ガラスと高分子製中間膜とは、圧力がかけられた状態で密着している。次いで、袋体の外から袋体内部に向かって、近赤外線の照射を行い、袋体内部の合わせガラス素材(X)を構成する高分子製中間膜を加熱する。なお、近赤外線を高分子製中間膜に好適に吸収させるため、袋体に吸収されづらい波長の近赤外線を照射可能な光源を用いることが好ましい。近赤外線の照射により、高分子製中間膜の温度が上昇し、接合可能な温度に達すると、圧力がかけられた状態で密着していた板ガラスと高分子製中間膜とが圧着され、接合され合わせガラスが得られる。次いで近赤外線の照射を止め、袋体および合わせガラスを冷却し、袋体から合わせガラスを取り出す。

【0077】

本発明の合わせガラスの製造方法の別の具体例としては、まず合わせガラス素材(X)に近赤外線の照射を行い、合わせガラス素材(X)を構成する高分子製中間膜を加熱する。次いで合わせガラス素材(X)を一対の加圧ローラーを通過させることにより、板ガラスと高分子製中間膜とが圧着され、接合され合わせガラスが得られる。なお、一対の加圧ローラーとしては、ローラーの間隔が合わせガラス素材(X)の厚さよりも小さくなっており、このため加圧ローラーを合わせガラス素材(X)が通過する際に、両面の板ガラスが押し付けられ、板ガラスと高分子製中間膜との間に空気が存在する場合には系外に押し出され、板ガラスと高分子製中間膜とが圧着・接合され合わせガラスが得られる。

【0078】

また、前記具体例等で得られた合わせガラスにおいて、該合わせガラスを構成する板ガラスと高分子製中間膜との接合が不充分である場合には、例えば仕上げ工程として、合わせガラスをオートクレーブに挿入し、加熱および加圧を行ってもよい。

【0079】

本発明の合わせガラスの製造方法は、前述の方法で行うことが可能である。本発明の合わせガラスの製造方法では、高分子製中間膜が近赤外線吸収剤を含有するため、効率的に近赤外線の照射により、高分子製中間膜を加熱することができる。

【0080】

本発明の製造方法で得られた合わせガラスは、高分子製中間膜が近赤外線吸収剤を含有するため、例えば自動車用途や、建築用途に用いた場合には、夏季等に車内、建物内の温度が上昇することを抑制することができる。

【実施例】

【0081】

次に本発明について実施例を示してさらに詳細に説明するが、本発明はこれらによって限定されるものではない。

【0082】

〔実施例1〕

(近赤外線吸収剤の調製)

酢酸銅1水和物1.16g(5.83×10-3mol)を、エタノール60gに溶解させた溶液(a1)、並びに、酢酸銅1水和物に対して等モルのエチルホスホン酸0.64gおよび下記リン酸エステル化合物(A)0.5gを、エタノール5gに溶解させた溶液(b1)をそれぞれ準備した。

【0083】

なお、前記リン酸エステル化合物(A)は、前記一般式(2a)で表されるリン酸エステル化合物(モノエステル)と、前記一般式(2b)で表されるリン酸エステル化合物(ジエステル)と、前記一般式(2b)中のヒドロキシル基の水素原子が同様の基でさらに置換されたトリエステルとの混合物であり、前記式中におけるnが10であり、R21、R22、R23が炭素数13〜15のアルキル基であるものである。なお、リン酸エステル化合物(A)中のモノエステルとジエステルとトリエステルとの存在比(モル比)は、ほぼ1:1:1である。

【0084】

次いで、前記方法で得られた溶液(a1)と溶液(b1)とを混合し、室温下で2時間攪拌して反応させた。

反応後、反応液を50℃にて酢酸臭が無くなるまで減圧乾固して1.50gの固形物(近赤外線吸収剤)を得た。

【0085】

ガラス容器に、得られた固形物、トルエン20gを添加し、2時間超音波洗浄機にガラス容器ごと入れて分散処理を行う事により近赤外線吸収剤を分散させたトルエン(近赤外線吸収剤分散液)を得た。この分散液中の近赤外線吸収剤(銅錯体)の、平均粒子径は55nmであった。なお、平均粒子径は大塚電子株式会社製ELSZ−2を用いて求めた。

【0086】

(高分子製中間膜および合わせガラス素材の作成)

次いでこの近赤外線吸収剤分散液2.75g、トリエチレングリコールビス−2−エチルヘキサノエート2.09gをトルエン/エタノール(2/1)混合液150mlに溶解し、更にこの溶液にポリビニルブチラール5.50gを添加して溶解した。この近赤外線吸収剤入りのポリビニルブチラール樹脂溶液から溶剤キャスト法によって近赤外線吸収剤入りポリビニルブチラール樹脂を得た。

【0087】

溶剤キャスト法によって得た近赤外線吸収剤入りポリビニルブチラール樹脂をプレスすることにより厚さ0.8mmのシートを作成し、50mm×50mm×0.8mmの近赤外線吸収剤入り高分子製中間膜を作成した。この高分子製中間膜を50mm×50mm×2mmの白板ガラスに挟み、合せガラス素材を作成した。

次いで、合わせガラス素材を構成する高分子製中間膜の中心部まで熱電対を差し込んで温度測定が可能なサンプル(熱電対を装着した合わせガラス素材)を作成した。

【0088】

(近赤外線照射による温度変化の測定)

加熱用ランプとして東芝社製赤外線乾燥用電球IR100V125WRHEを用い、10cm離れた場所に前記熱電対を装着した合せガラス素材を設置した。加熱用ランプを点灯し、近赤外線の照射を行った。ランプを点灯してからの経過時間と中間膜樹脂層の温度を測定した。なお、東芝社製赤外線乾燥用電球IR100V125WRHEの分光分布図を図1に示す。

【0089】

対照として、近赤外線吸収剤の入っていないポリビニルブチラールから得られた高分子製中間膜を用いて作成した、熱電対を装着した合せガラス素材についても、同様に加熱用ランプが点灯してからの温度変化を測定した。

【0090】

結果を図2に示す。

図2より明らかなように、近赤外線吸収剤を含有する高分子製中間膜を用いることにより、該近赤外線吸収剤を含有しない場合と比べて、加熱時間を短くすること、および高分子製中間膜の温度をより高くすることができる。

【0091】

(合せガラスの作成)

前述の高分子製中間膜および合わせガラス素材の製造方法の項に記載したものと同様の方法で合わせガラス素材を作成した。なお、該合わせガラス素材には熱電対が装着されていない。

【0092】

次いで加熱用ランプとして東芝社製赤外線乾燥用電球IR100V125WRHEを用い、10cm離れた場所に前記合せガラス素材を設置した。加熱用ランプを点灯し、近赤外線の照射を5分間行い、照射後、加圧ローラーを用いて仮接着を行った。その後、仕上げ工程として、合わせガラスをオートクレーブに入れて1.5MPaの圧力で130℃、20分間かけて、加熱および圧着を行った。その後冷却し、合わせガラスを得た。

【0093】

〔実施例2〕

(近赤外線照射による温度変化の測定)

加熱用ランプと、熱電対を装着した合せガラス素材との距離を10cmから5cmに変えた以外は実施例1と同様に行い、ランプを点灯してからの経過時間と中間膜樹脂層の温度を測定した。

【0094】

対照として、近赤外線吸収剤の入っていないポリビニルブチラールから得られた高分子製中間膜を用いて作成した、熱電対を装着した合せガラス素材についても、同様に加熱用ランプが点灯してからの温度変化を測定した。

結果を図3に示す。

【0095】

図3より明らかなように、近赤外線吸収剤を含有する高分子製中間膜を用いることにより、該近赤外線吸収剤を含有しない場合と比べて、加熱時間を短くすること、および高分子製中間膜の温度をより高くすることができる。

【0096】

(合せガラスの作成)

加熱用ランプと、熱電対を装着されていない合せガラス素材との距離を10cmから5cmに変えた以外は実施例1と同様に行い、合わせガラスを製造した。

【特許請求の範囲】

【請求項1】

二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、

前記高分子製中間膜中に、近赤外線吸収剤が含有されており、

前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする合わせガラスの製造方法。

【請求項2】

前記近赤外線吸収剤が、近赤外線吸収特性を有する平均粒子径200nm以下の微粒子であることを特徴とする請求項1に記載の合せガラスの製造方法。

【請求項3】

前記近赤外線吸収剤が、銅イオン、金属酸化物、ホウ化物、タングステン酸誘導体から選択される少なくとも1種を含有する請求項1または2に記載の合わせガラスの製造方法。

【請求項4】

前記近赤外線吸収剤が、下記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有する請求項1または2に記載の合わせガラスの製造方法。

【化1】

〔式中R1は、‐CH2CH2‐R11で表わされる1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。〕

【請求項5】

前記近赤外線の照射が、ハロゲンヒータ、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、近赤外線領域の光を発するレーザーから選択される少なくとも1種の光源によって行われる請求項1〜4のいずれか一項に記載の合わせガラスの製造方法。

【請求項6】

前記高分子製中間膜の加熱が、近赤外線の照射による加熱に加えて近赤外線の照射以外の加熱手段によっても行われる請求項1〜5のいずれか一項に記載の合わせガラスの製造方法。

【請求項7】

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%以上である請求項1〜6のいずれか一項に記載の合わせガラスの製造方法。

【請求項8】

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%未満である請求項1〜6のいずれか一項に記載の合わせガラスの製造方法。

【請求項1】

二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、

前記高分子製中間膜中に、近赤外線吸収剤が含有されており、

前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする合わせガラスの製造方法。

【請求項2】

前記近赤外線吸収剤が、近赤外線吸収特性を有する平均粒子径200nm以下の微粒子であることを特徴とする請求項1に記載の合せガラスの製造方法。

【請求項3】

前記近赤外線吸収剤が、銅イオン、金属酸化物、ホウ化物、タングステン酸誘導体から選択される少なくとも1種を含有する請求項1または2に記載の合わせガラスの製造方法。

【請求項4】

前記近赤外線吸収剤が、下記式(1)で表わされるホスホン酸化合物と、銅塩とを反応させることにより得られる銅化合物を含有する請求項1または2に記載の合わせガラスの製造方法。

【化1】

〔式中R1は、‐CH2CH2‐R11で表わされる1価の基であり、R11は水素原子、炭素数1〜20のアルキル基、または炭素数1〜20のフッ素化アルキル基を示す。〕

【請求項5】

前記近赤外線の照射が、ハロゲンヒータ、ハロゲンランプ、赤外線乾燥用ランプ、近赤外線領域の光を発する発光ダイオード、近赤外線領域の光を発するレーザーから選択される少なくとも1種の光源によって行われる請求項1〜4のいずれか一項に記載の合わせガラスの製造方法。

【請求項6】

前記高分子製中間膜の加熱が、近赤外線の照射による加熱に加えて近赤外線の照射以外の加熱手段によっても行われる請求項1〜5のいずれか一項に記載の合わせガラスの製造方法。

【請求項7】

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%以上である請求項1〜6のいずれか一項に記載の合わせガラスの製造方法。

【請求項8】

前記板ガラスの少なくとも一方の、日射透過率(JIS R 3106)が70%未満である請求項1〜6のいずれか一項に記載の合わせガラスの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−1610(P2013−1610A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135325(P2011−135325)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

[ Back to top ]