合成ガスからのガス状副生成物の除去システム

【課題】ガス化システムにおいて使用される酸性ガス除去システムの効果及び効率を改善すること。

【解決手段】ガス化施設(100)は、炭素質燃料源(211)と、反応物質源(202)と、炭素質燃料源及び反応物質源と流れ連通して結合されたガス化反応炉(208)と、を含む。ガス化施設はまた、ガス化反応炉から下流側で流れ連通して結合された少なくとも1つの圧力増大装置(500)を含む。ガス化施設は更に、少なくとも1つの圧力増大装置から下流側で流れ連通して結合されたガス状副生成物除去システム(300)を含む。

【解決手段】ガス化施設(100)は、炭素質燃料源(211)と、反応物質源(202)と、炭素質燃料源及び反応物質源と流れ連通して結合されたガス化反応炉(208)と、を含む。ガス化施設はまた、ガス化反応炉から下流側で流れ連通して結合された少なくとも1つの圧力増大装置(500)を含む。ガス化施設は更に、少なくとも1つの圧力増大装置から下流側で流れ連通して結合されたガス状副生成物除去システム(300)を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、全体的に、ガス化システムにおいて使用されるような除去システムに関し、より詳細には、ガス化により生成されるシンガスから化学製品を製造する化学プラントにおいて及びガス化により生成されるシンガスを燃焼させる統合型ガス化複合サイクル(IGCC)発電プラントにおいて使用される酸性ガス除去システムに関する。

【背景技術】

【0002】

最も知られたIGCCプラントは、少なくとも1つの発電タービンシステムと一体化されたガス化システムを含む。また、多くの公知の化学製品製造施設は、同様のガス化システムを含む。例えば、少なくとも一部の公知のガス化システムは、燃料、空気又は酸素及び窒素、蒸気、水、及び/又はCO2の混合物を合成ガス又は「シンガス」に転化する。シンガスは、ガスタービンエンジンの燃焼器に送られて、これにより電力網に電気出力を供給する発電機を駆動し、或いは、下流側の反応炉に送られて化学製品を製造する。少なくとも一部の公知のガスタービンエンジンからの排出ガスが熱回収蒸気発生器(HRSG)に供給され、ここで蒸気を発生して蒸気タービンを駆動するようにする。蒸気タービンによって発生した出力はまた、発電機を駆動し、該発電機が電力網に電力を提供する。

【0003】

少なくとも一部の公知のガス化システムは、一酸化炭素(CO)、水素(H2)、二酸化炭素(CO2)、硫化カルボニル(COS)、及び硫化水素(H2S)を含む「未処理の」シンガス燃料を生成する。H2S及びCOSは通常、酸性ガスと呼ばれる。その上、ガス化技術を用いることによって発生する、CO2、H2S、及びCOSは、一般に、未処理のシンガス燃料から除去されて、下流側のプロセス反応炉又はガスタービンエンジン内で燃焼用に「清浄な」シンガス燃料を生成する。公知のシステム内では、このような酸性ガスの除去(AGR)は、一体形CO2/AGRシステムで実施され、該システムは、循環される冷却溶媒を用いてCO2、H2S、及びCOSの有意な部分を除去する。AGRシステムによって収集される硫黄は、通常、硫黄回収システムによって回収される。CO2は、ガス化装置へのリサイクル、隔離、及び堆積の何れかにより処分される。

【0004】

多くの既知のガス化システムは、低圧で、すなわち、およそ大気圧(101キロパスカル(kPa)(14.7ポンド毎平方インチ絶対圧(psia))と、およそ4,137kPa(600psia)との間の圧力範囲内で作動するガス化装置を含む。ガス化装置内で発生するガスは、およそ2,068kPa(300psia)とおよそ3,447kPa(500psia)との間の圧力範囲内の一体形CO2/AGRシステムに送られる。これらの公知のガス化システムの多くは、一体形CO2/AGRシステムの下流側でブースタ圧縮機を使用して清浄なシンガス燃料を燃焼タービンに送る。

【0005】

CO2、H2S、及びCOSの捕捉及び除去は、一体形CO2/AGRシステム内に送られるガスの圧力と、そこで循環される溶媒の量との関数である。従って、多くの公知の低圧ガス化システムにおいて、未処理のシンガスからのCO2、H2S、及びCOSの捕捉及び除去の効果及び効率の改善は、溶媒流量の増大及び/又はガス化圧力の増大に限定されることが多い。しかしながら、溶媒流量が増大すると、補助的な電力負荷及びこれに伴う運用コストが増大する。その上、ガス化装置の作動圧力が増大すると、例えば、露点状態での酸性環境に対するガス化装置の耐性を高めるためにガス化装置内部でのクラッディングに対する高性能耐食性金属の設置など、ガス化装置の製作に用いられる材料コストが増大する結果となる可能性がある。また、ガス化装置の圧力増大は、ガス化プロセス全体にわたって液体及びガスを送るための圧力要件が高くなることに起因して、補助的な電力コストが増大する可能性がある。加えて、このような高圧のガス化装置への改造は、ロックホッパーの使用により課せられる可能性があるフィードシステム内での制約に起因して、作動圧力が制限されるガス化システムが利用可能ではない場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第7158434号明細書

【発明の概要】

【0007】

1つの態様において、ガスストリームからガス状副生成物を除去する方法が提供される。本方法は、ガス状副生成物を含むガスストリームを少なくとも1つの部分燃焼装置を介して生成する段階を含む。本方法はまた、少なくとも1つの部分燃焼装置からのガスストリームを、ガスストリームの圧力を増大させるよう構成された流体圧縮装置に送る段階を含む。本方法は更に、ガスストリームをガス状副生成物除去システムに送り、溶媒を用いてガスストリームからガス状副生成物の少なくとも一部を吸収する段階を含む。本方法はまた、ガス状副生成物除去システムからガス状副生成物の少なくとも一部を排出する段階を含む。

【0008】

別の態様において、ガス化施設における電力消費量を低減する方法が提供される。本方法は、ガス状副生成物を含むガスストリームを生成するガス化反応炉とガス状副生成物除去システムを流れ連通して結合する段階を含む。本方法はまた、圧力増大装置をガス化反応炉とガス状副生成物除去システムとの間で流れ連通して結合させる段階を含む。本方法は更に、ガス化反応炉からのガスストリームを圧力増大装置に送り、ガスストリームの圧力の増大を促進し、ガス状副生成物の分圧の増大を促進させる段階を含む。

【0009】

更に別の態様において、ガス化施設が提供される。ガス化施設は炭素質燃料源を含む。施設はまた反応物質源を含む。施設は更に、炭素質燃料源及び反応物質源と流れ連通して結合されたガス化反応炉を含む。施設はまた、ガス化反応炉から下流側で流れ連通して結合された少なくとも1つの圧力増大装置を含む。施設は更に、少なくとも1つの圧力増大装置から下流側で流れ連通して結合されたガス状副生成物除去システムを含む。

【0010】

本明細書に記載される実施形態は、添付図面と共に以下の説明を参照することによってより深く理解することができる。

【図面の簡単な説明】

【0011】

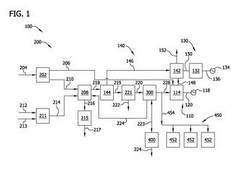

【図1】例示的な統合型ガス化複合サイクル(IGCC)発電プラント/化学製品製造プラントの概略図。

【図2】図1に示すIGCC発電プラント/化学製品製造プラントと共に用いることができるガス化システムの一部、並びにそこに結合された例示的なブースタポンプの概略図。

【図3】図2に示すガス化システムと共に用いられるガスストリームからガス状副生成物を除去するのに用いることができる例示的な方法のフロー図。

【図4】図1に示すIGCC発電プラント/化学製品製造プラントのようなガス化施設における電力使用量を低減する例示的な方法のフロー図。

【発明を実施するための形態】

【0012】

図1は、酸性ガス除去システムを用いる例示的な施設、具体的にはガス化施設の概略図であり、より具体的には、例示的な統合型ガス化複合サイクル(IGCC)発電プラント/化学製品製造プラント100(本明細書ではIGCC/化学プラント100と呼ばれる)の概略図である。或いは、本明細書で説明される方法及び装置は、限定ではないが、独立した燃焼施設及び化学製品製造施設を含む、あらゆる好適な構成のあらゆる施設で用いることができる。IGCC/化学プラント100は、図示しているもの以外の多数の他要素を含むことができる点は理解されたい。

【0013】

例示的な実施形態において、IGCC/化学プラント100は、ガスタービン114を備えたガスタービンエンジン組立体110を含む。ガスタービン114は、第1のロータ120を介して第1の発電機118に回転可能に結合される。ガスタービン114は、少なくとも1つの燃料源及び少なくとも1つの空気源(いずれも図示せず)と流れ連通して結合され、燃料源及び空気源それぞれから燃料及び空気を受け取るよう構成される。ガスタービン組立体110は、空気及び燃料を混合し、高温燃焼ガス(図示せず)を生成して、燃焼ガス内の熱エネルギーを回転エネルギーに変換する。回転エネルギーは、第1のロータ120を介して第1の発電機118に伝達され、ここで第1の発電機118は、回転エネルギーを電気エネルギー(図示せず)に変換し、限定ではないが、電力網(図示せず)のような少なくとも1つの負荷に伝達するようにする。

【0014】

例示的な実施形態において、IGCC/化学プラント100はまた、蒸気タービンエンジン組立体130を含む。例示的な実施形態において、蒸気タービンエンジン組立体130は、第2のロータ136を介して第2の発電機134に回転可能に結合された蒸気タービン132を含む。加えて、IGCC/化学プラント100はまた、蒸気発生システム140を含む。例示的な実施形態において、蒸気発生システム140は、少なくとも1つの熱ボイラー給水導管を介して少なくとも1つの熱伝達装置144と流れ連通して結合される少なくとも1つの熱回収蒸気発生器(HRSG)142を含む。HRSG142は、導管146を介して熱伝達装置144からボイラー給水(図示せず)を受け取り、ボイラー給水を加熱して蒸気に変えるのを促進する。熱伝達装置144自体において追加の蒸気を発生させ、HRSG142に供給することができる。HRSG142はまた、排出ガス導管148を介してガスタービン114から排出ガス(図示せず)を受け取り、ボイラー給水を更に加熱して蒸気に変える。HRSG142は、蒸気導管150を介して蒸気タービン132と流れ連通して結合される。燃焼ガスは、HRSG142からスタックガス導管152を介して大気に排出される。

【0015】

導管150は、HRSG142からの蒸気(図示せず)を蒸気タービン132に送る。蒸気タービン132は、HRSG142から蒸気を受け取り、蒸気中の熱エネルギーを回転エネルギーに変換する。回転エネルギーは、第2のロータ136を介して第2の発電機134に伝達され、ここで第2の発電機134は、回転エネルギーを電気エネルギー(図示せず)に変換し、限定ではないが、電力網を含む少なくとも1つの負荷に伝達するようにする。蒸気は、凝縮導管(図示せず)を介してボイラー給水として凝縮されて戻される。

【0016】

IGCC/化学プラント100はまた、ガス化システム200を含む。例示的な実施形態において、ガス化システム200は、空気導管204を介して空気源(図示せず)と流れ連通して結合された少なくとも1つの酸素源202を含む。このような空気源は、限定ではないが、専用の空気圧縮機、加圧空気貯蔵ユニット、及び大気中空気を含む。少なくとも一部の実施形態において、酸素源202は、他の空気構成成分から酸素を分離し、ガス化システム200を通じて実質的に酸素を送る空気分離ユニットである。このような実施形態において、空気分離ユニットは、空気を酸素(O2)、窒素(N2)、及び他の成分(何れも図示せず)に分離し、ここで酸素源202から送られるO2は、反応物質である。他の成分はガスストリーム中に保留される。N2は、燃焼制御のためにN2導管206を介してガスタービンに送られるか、又は大気に放出される。

【0017】

他の実施形態では、酸素源202は、他の空気の構成成分に比べて酸素の分圧を高める酸素富化空気設備である。更なる実施形態では、酸素源202は、単にガス化システム200を通る空気を吹き込むに過ぎない。本明細書では、酸素源202は、酸素ストリームを送給するものとして記載され、酸素(O2)ストリームは、実質的に酸素、酸素富化空気、又は空気の形態とすることができる。

【0018】

ガス化システム200は、酸素源202と流れ連通して結合され、また、反応物質、すなわちO2導管210を介して酸素源202から送られたO2を受け取るガス化装置208を含む。ガス化システム200はまた、燃料供給ユニット211を含む。例示的な実施形態において、燃料供給ユニット211は、石炭粉砕及びスラリー化ユニットである。燃料供給ユニット211は、限定ではないが、石炭供給導管212を介して石炭源を含む炭素質燃料源(図示せず)と流れ連通して結合される。燃料供給ユニット211はまた、水源(図示せず)と流れ連通して結合され、該水源は、水供給導管213と流れ連通して結合される。燃料供給ユニット211は、石炭と水を混合して石炭スラリーストリーム(図示せず)の形態で石炭燃料ストリームを形成し、これが石炭導管214を介してガス化装置208に送られる。代替の実施形態において、燃料供給ユニット211はまた、石炭供給導管212を介して炭素質燃料源と流れ連通して結合されるが、しかしながら、燃料供給ユニット211は乾燥石炭補給ユニットであり、石炭キャリアガスは、石炭導管214を介して石炭を送るための輸送媒体として使用される。本明細書では、用語「石炭燃料ストリーム」は、石炭スラリー、又は乾燥石炭/キャリアガスストリームの何れかを同義的に説明するのに使用される。

【0019】

ガス化装置208は、導管214及び210それぞれを介して、石炭燃料ストリーム及びO2ストリームを受け取る。ガス化装置208は、噴射された石炭燃料及びO2ストリームをそこで混合し少なくとも部分的に燃焼させるのに十分な噴射装置及び部分燃焼装置(何れも図示せず)を含む。ガス化装置208は、高温の未処理のシンガスストリーム(図示せず)を製造するのを促進する。未処理シンガスは、一酸化炭素(CO)、水素(H2)、二酸化炭素(CO2)、硫化カルボニル(COS)及び硫化水素(H2S)など、ガス状副生成物及び不純物を含む。CO2、COS及びH2Sは通常、本明細書では、未処理シンガスの酸性ガス又は酸性ガス成分と総称され、CO2(及びある程度のH2S)は、残りの酸性ガス成分とは別個に検討する。更に、ガス化装置208はまた、シンガス製造の副生成物として石炭からの灰分及び更に少量の炭素から構成されるスラグストリーム(図示せず)を生成する。スラグストリームは、高温スラグストリーム導管216を介してスラグ処理ユニット215に送られる。スラグ処理ユニット215は、スラグをクエンチして小スラグ片に細分化し、ここでスラグ除去ストリーム(図示せず)が生成され、スラグ導管217を通って送られる。

【0020】

ガス化装置208は、高温未処理シンガス導管218を介して熱伝達装置144と流れ連通して結合される。或いは、熱伝達装置144の代わりに、限定ではないが、水クエンチユニット、ガスクエンチユニット、又は化学物質クエンチユニットを含むクエンチユニットを用いることもできる。熱伝達装置144は、高温未処理シンガスストリームを受け取り、熱の少なくとも一部を蒸気の形態で導管146及び150を介して蒸気タービン132に伝達する。続いて、熱伝達装置144は、冷却した未処理シンガスストリーム(図示せず)を生成し、これが冷却未処理シンガス導管219を介して洗浄装置及び低温ガス冷却(LTGC)ユニット221に送られる。LTGCユニットは、未処理シンガスストリーム内に同伴された粒子状物質を除去し、また、飛灰導管222を介した廃水システム(図示せず)中のこのような粒子状物質を除去する。LTGCユニット221は更に、未処理シンガスストリームを冷却する。その上、LTGCユニット221は、未処理シンガスストリーム中のCOSの少なくとも一部を加水分解によりH2SとCO2に転化する。

【0021】

ガス化システム200はまた、ガス状副生成物除去システム、すなわち酸性ガス除去(AGR)システム300を含み、該システム300は、LTGCユニット211と流れ連通して結合され、また、未処理シンガス導管220を介して冷却未処理シンガスストリームを受け取る。AGRシステム300はまた、限定ではないが、アミン及びポリエチレン・グリコールのジメチルエーテル(DEPG)など、低温化学物質及び物理溶媒(図示せず)を未処理シンガスに直接的に接触させることにより、未処理シンガスストリームから硫黄含有成分の少なくとも一部、詳細にはH2S(図示せず)の除去を促進する。AGRシステム300は、未処理シンガスの溶媒との直接接触により、合成ガスからのCO2の除去を促進する。例示的な実施形態において、CO2導管224は、ガス化装置208と流れ連通して結合されてガス化を促進する。或いは、導管224は、限定ではないが、隔離システムを含む、本明細書で説明されるシステム200の作動を可能にする他の何れかのシステムと流れ連通して結合される。その上、一部の実施形態において、AGRシステム300は、導管223を介して硫黄低減システム400と流れ連通して結合されて、AGRシステム300においてシンガスから除去されたH2Sを処理し、これを元素硫黄(図示せず)に転化する。LTGCユニット221は、提案されているプロセスに必須の前駆ユニットではなく、すなわち、代替として、LTGCユニット221なしで種々の高温酸性ガス除去方式を機能させることができ、或いは、LTGCユニット221の前に酸性ガス除去を行うことができる点は理解されたい。

【0022】

作動時には、酸素源202は、O2導管210を介してO2をガス化装置208に送る。また、作動時には、燃料供給ユニット211は、導管212及び213それぞれを介して乾燥石炭及び水又はキャリアガスを受け取って石炭燃料ストリームを形成し、石炭導管214を介して該石炭燃料ストリームをガス化装置208に送る。

【0023】

ガス化装置208は、O2導管210を介してO2を受け取り、石炭導管214を介して石炭を受け取る。ガス化装置208は、高温の未処理シンガスストリームの製造を促進し、これを高温シンガス導管218を介して熱伝達装置144に送る。ガス化装置208において形成されるスラグ副生成物は、スラグ処理ユニット215並びに導管216及び217を介して除去される。熱伝達装置144は、高温未処理シンガスストリームの冷却を促進して冷却された未処理シンガスストリームを生成し、これを導管219を介して洗浄装置及びLTGCユニット221に送って、飛灰導管222を介してシンガスから粒子状物質が除去されるようにし、該シンガスは更に冷却され、COSの少なくとも一部が加水分解によりH2S及びCO2に転化される。低温の未処理シンガスストリームは、AGRシステム300に送られ、ここで酸性ガス成分が実質的に除去され、清浄なシンガスストリームが形成されて清浄シンガスストリーム導管228を介してガスタービン114に送られ、CO2の少なくとも一部がAGRシステム300から導管224を介して送られる。

【0024】

更に、作動中、ガスタービン114は、導管206及び228それぞれを介してN2及び清浄なシンガスを受け取る。ガスタービン114は、シンガス燃料を燃焼させて高温燃焼ガスを生成し、該高温燃焼ガスを送ってガスタービン114の回転を引き起こし、その後、第1のロータ120を介して第1の発電機118を回転させる。一部の実施形態において、ガス化反応炉208により生成され且つシンガス内に含まれるCO及びH2の少なくとも一部が除去され、メタン生成システム(図示せず)に送られる。

【0025】

熱伝達装置144及びLTGCユニット221を介して高温シンガスから除去された熱の少なくとも一部は、導管146を介して蒸気としてHRSG142に送られ、ここで蒸気が熱により過熱される。蒸気は、蒸気導管150を介して蒸気タービン132に送られ、蒸気タービン132の回転が引き起こされる。タービン132は、第2の発電機134を回転させる。

【0026】

IGCC/化学プラント100はまた、化学製品製造プラント450を含む。例示的な実施形態において、化学製品製造プラント450は、清浄シンガス導管454を介して少なくとも1つの化学製造炉452を含む。化学製品製造プラント450は、限定ではないが、代替天然ガス(SNG)又はその派生物、元素水素、尿素、アンモニア、フィッシャー・トロプシュ液、及び酢酸を含む、あらゆる化学物質及び化学成分を生成する。

【0027】

図2は、ガス化システム200の一部及びこれに結合された例示的なブースタ圧縮機500の概略図である。ブースタ圧縮機500は、ブースタ圧縮機入口導管220Aを介してLTGCユニット221と流れ連通して結合される。また、ブースタ圧縮機500は、ブースタ圧縮機出口導管220Bを介して酸性ガス除去システム300と流れ連通して結合される。例示的な実施形態において、ブースタ圧縮機500は、洗浄装置及びLTGCユニット221から酸性ガス除去システム300に送られる冷却未処理シンガスストリーム(図示せず)の圧力を高める圧力増大/流体圧縮装置である。

【0028】

例示的な実施形態において、ガス化反応炉208は、およそ101キロパスカル(kPa)(14.7ポンド毎平方インチ絶対圧(psia))とおよそ4,137kPa(600psia)との間の圧力範囲内で高温未処理シンガスストリームを生成する。高温未処理シンガスストリームは、LTGCユニット221に送られる。更に、例示的な実施形態において、LTGCユニット221は、冷却未処理シンガスストリームを生成し、該ストリームをおよそ2,068kPa(300psia)とおよそ3,447kPa(500psia)との間の圧力範囲でブースタ圧縮機500に送る。その上、例示的な実施形態において、冷却未処理シンガスストリームは、およそ2,068kPa(300psia)とおよそ3,103kPa(450psia)との間の圧力範囲から、およそ850kPa(5,861psia)とおよそ6,895kPa(1000psia)との間の圧力範囲までブースタ圧縮機500により圧力が増大される。加圧されたガスストリームはAGRシステム300に送られ、ガス状副生成物がAGRシステム300において溶媒と接触し、他方、ガスストリーム内のガス状副生成物は、およそ850kPa(5,861psia)とおよそ6,895kPa(1000psia)との間の圧力範囲内にある。或いは、ガス化システム200のあらゆる部分において、本明細書で説明されるようにガス化システム200及びIGCC/化学プラント100の作動を可能にするあらゆる圧力範囲を用いてもよい。

【0029】

例示的な実施形態において、AGRシステム300に送られる前に冷却未処理シンガスの圧力を増大させることにより、シンガスから除去するのが望ましいガス状副生成物、例えば、限定ではないがCO2及びH2Sの分圧の増大が促進される。CO2及びH2Sの分圧の増大により、溶媒との物理的接触によるこれらのガスの吸収が促進される。従って、シンガス中のCO2及びH2Sの所与の濃度において、より少ない溶媒をAGRシステム300内に循環させてこれらのガス状副生成物を除去することができ、また、溶媒を循環させるのに使用する電力を低減することができ、これにより、溶媒循環に伴う補助電力使用量をおよそ10%から15%低減することができる。補助電力使用量の低減により、IGCC/化学プラント100及びガス化システム200に付随する運転コストの低減、並びにその動作効率の増大が促進される。このような補助電力使用量の低減はまた、限定ではないが、メタン生成を含む化学工場、及びCO2が全く又はほとんど無い非酸性シンガスを生成する尿素プラント/システムなど、IGCC以外のガス化施設で達成することができる。

【0030】

その上、例示的な実施形態において、ガス化システム200では、AGRシステム300から下流側で更なるCO2の圧縮が低減可能となり、一部の実施形態では排除することができ、これにより補助電力使用量の更なる低減が促進される。更に、例示的な実施形態において、電気モータ駆動再生冷媒圧縮機を駆動するための補助電力の使用量がおよそ40%から45%低減される。また、希薄溶媒の在庫が低減され、これにより在庫保守管理に付随する運用コストを低減することができる。更にまた、例示的な実施形態において、AGRシステム300から、限定ではないがガスタービンエンジン114(図1に示す)及び/又はメタン生成システム(図示せず)を含む下流側の装置及びシステムへの清浄シンガス(図示せず)の追加の圧縮が低減され、これにより補助電力使用量の追加の低減が促進される。

【0031】

一部の実施形態において、複数の装置の少なくとも1つを利用してブースタ圧縮機500を駆動することができる。例えば、少なくとも1つの実施形態において、ブースタ圧縮機500は、AGRシステム300と流れ連通して結合されたタービンエキスパンダ504に回転結合されるプライムムーバ502によって駆動される。このような1つの実施形態において、加圧されたガス状副生成物リッチ溶媒(図示せず)がAGRシステム300から導管506を介してタービンエキスパンダ504に送られる。加圧されたガス状副生成物リッチ溶媒は、圧力が低減されて膨張され、これによりタービンエキスパンダ504が駆動され、同様にプライムムーバ502が駆動される。

【0032】

別の実施形態において、ブースタ圧縮機500は、タービンエキスパンダ514に回転可能に結合されるプライムムーバ512によって駆動され、該タービンエキスパンダ514は、AGRシステム300と流れ連通して結合される。この実施形態において、加圧CO2ストリーム(図示せず)は、AGRシステム300から導管516を介してタービンエキスパンダ514に送られる。加圧CO2ストリームは、圧力が低減されて膨張され、これによりタービンエキスパンダ514が駆動され、同様にプライムムーバ512が駆動される。

【0033】

別の実施形態において、ブースタ圧縮機500は、蒸気タービン524に回転可能に結合されたプライムムーバ522によって駆動され、該蒸気タービン524は、LTGCユニット221と流れ連通して結合される。このような1つの実施形態において、LTGCユニット221内で生成される加圧ストリーム(図示せず)は、LTGCユニット221から導管526を通って蒸気タービン524に送られる。加圧蒸気は、圧力が低減されて膨張され、これにより蒸気タービン524が駆動され、同様にプライムムーバ522が駆動される。或いは、蒸気は、限定ではないが、メタン生成システム、ガスシフト装置/反応炉、HRSG142、及び補助ボイラーを含む、本明細書で説明されるブースタ圧縮機500の作動を可能にするあらゆる供給源から生成することができる。

【0034】

これらの実施形態において、他の場合では取り込まれることのない流体における熱エネルギー及び/又はポテンシャルエネルギーすなわち圧力が、ブースタ圧縮機500を駆動するのに使用され、これにより補助電力使用量の低減、並びにIGCC/化学プラント100及びガス化システム200の作動効率の向上が更に促進され、これによって関連の運用コストの低減が促進される。

【0035】

1つの実施形態において、ブースタ圧縮機500は、電気駆動装置534に回転可能に結合されるプライムムーバ532によって駆動される。このような1つの実施形態において、電気駆動装置534は、限定ではないが、定速モータ及び可変速駆動(VSD)ユニットを含むことができる。このような実施形態において、補助電力の使用量の低減は、VSDユニットを用いることによって達成することができ、ここでVSDユニットは、ブースタ圧縮機500の既存の負荷運転に必要な補助電力量だけを使用するようプログラムされている。また、この実施形態において、商業的に利用可能な効率特徴要素を備えた定速モータはまた、ブースタ圧縮機500を駆動するのに使用される補助電力を低減する。このような実施形態において、補助電力使用量の増大よりも、溶媒の循環、電気モータ駆動再生冷媒圧縮機の駆動、AGRシステム300の下流側でのCO2の更なる圧縮、及び/又はAGRシステム300から送られる清浄シンガスの更なる圧縮を行うのに使用される電力の低減に伴う補助電力使用量の低減の方がより大きくなる。

【0036】

ガス化システム200の例示的な実施形態において、ガス化システム200内のAGRシステム300の上流側に位置付けられるブースタ圧縮機500は、関連のCO2/AGRシステムの下流側でブースタ圧縮機を使用する既知のガス化システムよりも優れたCO2、H2S及びCOSの捕捉及び除去の改善を促進する。CO2、H2S及びCOSの捕捉及び除去は、少なくとも部分的には、AGRシステム300に送られるガスの圧力及びそこで循環される溶媒の量の関数である。従って、ガス化システム200の例示的な実施形態において、CO2、H2S及びCOSの分圧は、ブースタ圧縮機出口導管220Bを介したAGRシステム300へ送られる未処理シンガスストリームの圧力増大に起因して増大する。圧力増大に起因したCO2、H2S及びCOSの捕捉及び除去の効果及び効率の改善は、未処理シンガスストリームからCO2、H2S及びCOSを除去するためAGRシステム300を通って流れる溶媒の低減を促進する。CO2、H2S及びCOSの捕捉及び除去の効果及び効率の改善は、ガス化反応炉208に対する大幅な及び高コストな材料性能向上を必要とせず、従って、既存の施設の改造が可能になる。その上、溶媒流の低減により、補助電力負荷及び関連の運用コストが低減される。

【0037】

図3は、ガス化システム200(図2)と共に用いることができる、ガスストリームからのガス状副生成物の除去に用いるための例示的な方法600のフロー図である。例示的な実施形態において、ガス化反応炉208(図1及び2に示す)のような少なくとも1つの部分燃焼装置によるガス状副生成物を含むガスストリームを生成する(602)。また、例示的な実施形態において、ガス化反応炉208から、ガスストリームの圧力を増大させるブースタ圧縮機500(図2に示す)のような流体圧縮装置にガスストリームを送る(604)。更に、例示的な実施形態において、AGRシステム300(図1及び2に示す)のようなガス状副生成物除去システムにガスストリームを送り(606)、溶媒を用いてガスストリームからガス状副生成物の少なくとも一部を吸収する。更に、例示的な実施形態において、AGRシステム300からガス状副生成物の少なくとも一部を排出する(608)。

【0038】

図4は、IGCC発電プラント/化学製品製造プラント100(図1に示す)の電力消費量を低減するのに用いる例示的な方法700のフロー図である。例示的な実施形態において、AGRシステム300(図1及び2に示す)のようなガス状副生成物除去システムを、ガス状副生成物を含むガスストリームを生成するガス化反応炉208(図1及び2に示す)と流れ連通して結合させる(702)。また、例示的な実施形態において、ブースタ圧縮機500(図2に示す)のような圧力増大装置を、ガス化反応炉208とAGRシステム300との間で流れ連通して結合させる(704)。更に、例示的な実施形態において、ガス化反応炉208からのガスストリームをブースタ圧縮機500に送り、ガスストリームの圧力の増大を促進し、ガス状副生成物の分圧の増大を促進させる(706)。

【0039】

ここで提供される実施形態は、酸性ガス除去(AGR)システムに送られる望ましくないガス状副生成物と共にガス化反応炉において生成されるシンガスの圧力を増大させることにより、ガス化施設の運転が向上する。シンガスの圧力の増大により、シンガス中のガス状副生成物の分圧の増大が促進され、所与のシンガス出力に対する補助電力使用量の低減が促進される。補助電力使用量の低減により、ガス化施設の運転効率の増大が促進され、従って、関連する運転コスト及び製造コストが低減される。ガス化施設による補助電力の使用量に関する全体的な低減は、20%から30%の範囲で実現することができる。

【0040】

本明細書では、ガス化施設の運転を向上させる方法及び装置の例示的な実施形態が記載される。具体的には、ブースタ圧縮機をAGRシステムの前に位置付けることによって、ガス化反応炉において望ましくないガス状副生成物を備えて生成されるシンガスの圧力の増大が促進される。より具体的には、ブースタ圧縮機は、ガス状副生成物の分圧を増大させ、AGRシステムにおいて溶媒と接触したときの除去がより効果的で効率的になる。また、より具体的には、AGRシステムの作動がより効率的になることで、溶媒の循環、電気モータ駆動再生冷媒圧縮機の駆動、AGRシステムの下流側でのCO2、CO、及びH2の更なる圧縮、及び/又はAGRシステムから送られる清浄シンガスの更なる圧縮を行うのに使用される電力の低減に伴う補助電力使用量の低減が促進される。このような補助電力使用量の低減は、ガス化施設の作動効率の向上を促進し、これにより関連の運転及び製造コストが低減される。

【0041】

本明細書で記載される方法及びシステムは、本明細書で説明された特定の実施形態に限定されるものではない。例えば、各システムの構成要素及び/又は各方法のステップは、本明細書で説明された他の構成要素及び/又はステップと独立して別個に使用及び/又は実施することができる。加えて、各構成要素及び/又はステップはまた、他の組立体及び方法と共に使用し及び/又は実施することができる。

【0042】

種々の特定の実施形態について本発明を説明してきたが、請求項の技術的思想及び範囲内にある修正により本発明を実施することができる点は、当業者であれば理解されるであろう。

【符号の説明】

【0043】

100 統合型ガス化複合サイクル(IGCC)発電プラント及び化学製品処理プラント(ガス化施設)

110 ガスタービンエンジン組立体

114 ガスタービン

118 第1の発電機

120 第1のロータ

130 蒸気タービンエンジン組立体

132 タービン

134 第2の発電機

136 第2のロータ

140 蒸気生成システム

142 HRSG

144 熱伝達装置

146 加熱ボイラー給水導管

148 排出ガス導管

150 蒸気導管

152 スタックガス導管

200 ガス化システム

202 酸素源

204 空気導管

206 窒素導管

208 ガス化反応炉

210 O2導管

211 燃料供給ユニット

212 石炭供給導管

213 水供給導管

214 石炭導管

215 スラグ処理ユニット

216 高温スラグ蒸気導管

217 スラグ導管

218 高温未処理シンガス導管

219 冷却未処理シンガス導管

220 未処理シンガス導管

220A ブースタ圧縮機入口導管

220B ブースタ圧縮機出口導管

221 洗浄装置及びLTGCユニット

222 飛灰導管

223 導管

224 CO2導管

228 清浄シンガス導管

300 酸性ガス除去システム

400 硫黄低減システム

450 化学製品製造プラント

452 化学製品製造反応路

454 清浄シンガス導管

500 ブースタ圧縮機

502 プライムムーバ

504 タービンエキスパンダ

506 導管

512 プライムムーバ

514 タービンエキスパンダ

516 導管

522 プライムムーバ

524 蒸気タービン

526 導管

532 プライムムーバ

534 電動駆動装置

600 方法

602 少なくとも1つの部分燃焼装置によるガス状副生成物を含むガスストリームを生成する

604 部分燃焼によりガスストリームを送る

606 ガスストリームの圧力を増大させるよう構成された流体圧縮装置に部分燃焼装置からガスストリームを送る

608 ガス状副生成物除去システムからガス状副生成物の少なくとも一部を排出する

700 方法

702 ガス状副生成物を含むガスストリームを生成するガス化反応炉と流れ連通してガス状副生成物除去システムを結合させる

704 圧力増大装置をガス化反応炉とガス状副生成物除去システムとの間で流れ連通して結合させる

706 ガス化反応炉からのガスストリームを圧力増大装置に送り、ガスストリームの圧力の増大を促進し、ガス状副生成物の分圧の増大を促進させる

【技術分野】

【0001】

本発明は、全体的に、ガス化システムにおいて使用されるような除去システムに関し、より詳細には、ガス化により生成されるシンガスから化学製品を製造する化学プラントにおいて及びガス化により生成されるシンガスを燃焼させる統合型ガス化複合サイクル(IGCC)発電プラントにおいて使用される酸性ガス除去システムに関する。

【背景技術】

【0002】

最も知られたIGCCプラントは、少なくとも1つの発電タービンシステムと一体化されたガス化システムを含む。また、多くの公知の化学製品製造施設は、同様のガス化システムを含む。例えば、少なくとも一部の公知のガス化システムは、燃料、空気又は酸素及び窒素、蒸気、水、及び/又はCO2の混合物を合成ガス又は「シンガス」に転化する。シンガスは、ガスタービンエンジンの燃焼器に送られて、これにより電力網に電気出力を供給する発電機を駆動し、或いは、下流側の反応炉に送られて化学製品を製造する。少なくとも一部の公知のガスタービンエンジンからの排出ガスが熱回収蒸気発生器(HRSG)に供給され、ここで蒸気を発生して蒸気タービンを駆動するようにする。蒸気タービンによって発生した出力はまた、発電機を駆動し、該発電機が電力網に電力を提供する。

【0003】

少なくとも一部の公知のガス化システムは、一酸化炭素(CO)、水素(H2)、二酸化炭素(CO2)、硫化カルボニル(COS)、及び硫化水素(H2S)を含む「未処理の」シンガス燃料を生成する。H2S及びCOSは通常、酸性ガスと呼ばれる。その上、ガス化技術を用いることによって発生する、CO2、H2S、及びCOSは、一般に、未処理のシンガス燃料から除去されて、下流側のプロセス反応炉又はガスタービンエンジン内で燃焼用に「清浄な」シンガス燃料を生成する。公知のシステム内では、このような酸性ガスの除去(AGR)は、一体形CO2/AGRシステムで実施され、該システムは、循環される冷却溶媒を用いてCO2、H2S、及びCOSの有意な部分を除去する。AGRシステムによって収集される硫黄は、通常、硫黄回収システムによって回収される。CO2は、ガス化装置へのリサイクル、隔離、及び堆積の何れかにより処分される。

【0004】

多くの既知のガス化システムは、低圧で、すなわち、およそ大気圧(101キロパスカル(kPa)(14.7ポンド毎平方インチ絶対圧(psia))と、およそ4,137kPa(600psia)との間の圧力範囲内で作動するガス化装置を含む。ガス化装置内で発生するガスは、およそ2,068kPa(300psia)とおよそ3,447kPa(500psia)との間の圧力範囲内の一体形CO2/AGRシステムに送られる。これらの公知のガス化システムの多くは、一体形CO2/AGRシステムの下流側でブースタ圧縮機を使用して清浄なシンガス燃料を燃焼タービンに送る。

【0005】

CO2、H2S、及びCOSの捕捉及び除去は、一体形CO2/AGRシステム内に送られるガスの圧力と、そこで循環される溶媒の量との関数である。従って、多くの公知の低圧ガス化システムにおいて、未処理のシンガスからのCO2、H2S、及びCOSの捕捉及び除去の効果及び効率の改善は、溶媒流量の増大及び/又はガス化圧力の増大に限定されることが多い。しかしながら、溶媒流量が増大すると、補助的な電力負荷及びこれに伴う運用コストが増大する。その上、ガス化装置の作動圧力が増大すると、例えば、露点状態での酸性環境に対するガス化装置の耐性を高めるためにガス化装置内部でのクラッディングに対する高性能耐食性金属の設置など、ガス化装置の製作に用いられる材料コストが増大する結果となる可能性がある。また、ガス化装置の圧力増大は、ガス化プロセス全体にわたって液体及びガスを送るための圧力要件が高くなることに起因して、補助的な電力コストが増大する可能性がある。加えて、このような高圧のガス化装置への改造は、ロックホッパーの使用により課せられる可能性があるフィードシステム内での制約に起因して、作動圧力が制限されるガス化システムが利用可能ではない場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第7158434号明細書

【発明の概要】

【0007】

1つの態様において、ガスストリームからガス状副生成物を除去する方法が提供される。本方法は、ガス状副生成物を含むガスストリームを少なくとも1つの部分燃焼装置を介して生成する段階を含む。本方法はまた、少なくとも1つの部分燃焼装置からのガスストリームを、ガスストリームの圧力を増大させるよう構成された流体圧縮装置に送る段階を含む。本方法は更に、ガスストリームをガス状副生成物除去システムに送り、溶媒を用いてガスストリームからガス状副生成物の少なくとも一部を吸収する段階を含む。本方法はまた、ガス状副生成物除去システムからガス状副生成物の少なくとも一部を排出する段階を含む。

【0008】

別の態様において、ガス化施設における電力消費量を低減する方法が提供される。本方法は、ガス状副生成物を含むガスストリームを生成するガス化反応炉とガス状副生成物除去システムを流れ連通して結合する段階を含む。本方法はまた、圧力増大装置をガス化反応炉とガス状副生成物除去システムとの間で流れ連通して結合させる段階を含む。本方法は更に、ガス化反応炉からのガスストリームを圧力増大装置に送り、ガスストリームの圧力の増大を促進し、ガス状副生成物の分圧の増大を促進させる段階を含む。

【0009】

更に別の態様において、ガス化施設が提供される。ガス化施設は炭素質燃料源を含む。施設はまた反応物質源を含む。施設は更に、炭素質燃料源及び反応物質源と流れ連通して結合されたガス化反応炉を含む。施設はまた、ガス化反応炉から下流側で流れ連通して結合された少なくとも1つの圧力増大装置を含む。施設は更に、少なくとも1つの圧力増大装置から下流側で流れ連通して結合されたガス状副生成物除去システムを含む。

【0010】

本明細書に記載される実施形態は、添付図面と共に以下の説明を参照することによってより深く理解することができる。

【図面の簡単な説明】

【0011】

【図1】例示的な統合型ガス化複合サイクル(IGCC)発電プラント/化学製品製造プラントの概略図。

【図2】図1に示すIGCC発電プラント/化学製品製造プラントと共に用いることができるガス化システムの一部、並びにそこに結合された例示的なブースタポンプの概略図。

【図3】図2に示すガス化システムと共に用いられるガスストリームからガス状副生成物を除去するのに用いることができる例示的な方法のフロー図。

【図4】図1に示すIGCC発電プラント/化学製品製造プラントのようなガス化施設における電力使用量を低減する例示的な方法のフロー図。

【発明を実施するための形態】

【0012】

図1は、酸性ガス除去システムを用いる例示的な施設、具体的にはガス化施設の概略図であり、より具体的には、例示的な統合型ガス化複合サイクル(IGCC)発電プラント/化学製品製造プラント100(本明細書ではIGCC/化学プラント100と呼ばれる)の概略図である。或いは、本明細書で説明される方法及び装置は、限定ではないが、独立した燃焼施設及び化学製品製造施設を含む、あらゆる好適な構成のあらゆる施設で用いることができる。IGCC/化学プラント100は、図示しているもの以外の多数の他要素を含むことができる点は理解されたい。

【0013】

例示的な実施形態において、IGCC/化学プラント100は、ガスタービン114を備えたガスタービンエンジン組立体110を含む。ガスタービン114は、第1のロータ120を介して第1の発電機118に回転可能に結合される。ガスタービン114は、少なくとも1つの燃料源及び少なくとも1つの空気源(いずれも図示せず)と流れ連通して結合され、燃料源及び空気源それぞれから燃料及び空気を受け取るよう構成される。ガスタービン組立体110は、空気及び燃料を混合し、高温燃焼ガス(図示せず)を生成して、燃焼ガス内の熱エネルギーを回転エネルギーに変換する。回転エネルギーは、第1のロータ120を介して第1の発電機118に伝達され、ここで第1の発電機118は、回転エネルギーを電気エネルギー(図示せず)に変換し、限定ではないが、電力網(図示せず)のような少なくとも1つの負荷に伝達するようにする。

【0014】

例示的な実施形態において、IGCC/化学プラント100はまた、蒸気タービンエンジン組立体130を含む。例示的な実施形態において、蒸気タービンエンジン組立体130は、第2のロータ136を介して第2の発電機134に回転可能に結合された蒸気タービン132を含む。加えて、IGCC/化学プラント100はまた、蒸気発生システム140を含む。例示的な実施形態において、蒸気発生システム140は、少なくとも1つの熱ボイラー給水導管を介して少なくとも1つの熱伝達装置144と流れ連通して結合される少なくとも1つの熱回収蒸気発生器(HRSG)142を含む。HRSG142は、導管146を介して熱伝達装置144からボイラー給水(図示せず)を受け取り、ボイラー給水を加熱して蒸気に変えるのを促進する。熱伝達装置144自体において追加の蒸気を発生させ、HRSG142に供給することができる。HRSG142はまた、排出ガス導管148を介してガスタービン114から排出ガス(図示せず)を受け取り、ボイラー給水を更に加熱して蒸気に変える。HRSG142は、蒸気導管150を介して蒸気タービン132と流れ連通して結合される。燃焼ガスは、HRSG142からスタックガス導管152を介して大気に排出される。

【0015】

導管150は、HRSG142からの蒸気(図示せず)を蒸気タービン132に送る。蒸気タービン132は、HRSG142から蒸気を受け取り、蒸気中の熱エネルギーを回転エネルギーに変換する。回転エネルギーは、第2のロータ136を介して第2の発電機134に伝達され、ここで第2の発電機134は、回転エネルギーを電気エネルギー(図示せず)に変換し、限定ではないが、電力網を含む少なくとも1つの負荷に伝達するようにする。蒸気は、凝縮導管(図示せず)を介してボイラー給水として凝縮されて戻される。

【0016】

IGCC/化学プラント100はまた、ガス化システム200を含む。例示的な実施形態において、ガス化システム200は、空気導管204を介して空気源(図示せず)と流れ連通して結合された少なくとも1つの酸素源202を含む。このような空気源は、限定ではないが、専用の空気圧縮機、加圧空気貯蔵ユニット、及び大気中空気を含む。少なくとも一部の実施形態において、酸素源202は、他の空気構成成分から酸素を分離し、ガス化システム200を通じて実質的に酸素を送る空気分離ユニットである。このような実施形態において、空気分離ユニットは、空気を酸素(O2)、窒素(N2)、及び他の成分(何れも図示せず)に分離し、ここで酸素源202から送られるO2は、反応物質である。他の成分はガスストリーム中に保留される。N2は、燃焼制御のためにN2導管206を介してガスタービンに送られるか、又は大気に放出される。

【0017】

他の実施形態では、酸素源202は、他の空気の構成成分に比べて酸素の分圧を高める酸素富化空気設備である。更なる実施形態では、酸素源202は、単にガス化システム200を通る空気を吹き込むに過ぎない。本明細書では、酸素源202は、酸素ストリームを送給するものとして記載され、酸素(O2)ストリームは、実質的に酸素、酸素富化空気、又は空気の形態とすることができる。

【0018】

ガス化システム200は、酸素源202と流れ連通して結合され、また、反応物質、すなわちO2導管210を介して酸素源202から送られたO2を受け取るガス化装置208を含む。ガス化システム200はまた、燃料供給ユニット211を含む。例示的な実施形態において、燃料供給ユニット211は、石炭粉砕及びスラリー化ユニットである。燃料供給ユニット211は、限定ではないが、石炭供給導管212を介して石炭源を含む炭素質燃料源(図示せず)と流れ連通して結合される。燃料供給ユニット211はまた、水源(図示せず)と流れ連通して結合され、該水源は、水供給導管213と流れ連通して結合される。燃料供給ユニット211は、石炭と水を混合して石炭スラリーストリーム(図示せず)の形態で石炭燃料ストリームを形成し、これが石炭導管214を介してガス化装置208に送られる。代替の実施形態において、燃料供給ユニット211はまた、石炭供給導管212を介して炭素質燃料源と流れ連通して結合されるが、しかしながら、燃料供給ユニット211は乾燥石炭補給ユニットであり、石炭キャリアガスは、石炭導管214を介して石炭を送るための輸送媒体として使用される。本明細書では、用語「石炭燃料ストリーム」は、石炭スラリー、又は乾燥石炭/キャリアガスストリームの何れかを同義的に説明するのに使用される。

【0019】

ガス化装置208は、導管214及び210それぞれを介して、石炭燃料ストリーム及びO2ストリームを受け取る。ガス化装置208は、噴射された石炭燃料及びO2ストリームをそこで混合し少なくとも部分的に燃焼させるのに十分な噴射装置及び部分燃焼装置(何れも図示せず)を含む。ガス化装置208は、高温の未処理のシンガスストリーム(図示せず)を製造するのを促進する。未処理シンガスは、一酸化炭素(CO)、水素(H2)、二酸化炭素(CO2)、硫化カルボニル(COS)及び硫化水素(H2S)など、ガス状副生成物及び不純物を含む。CO2、COS及びH2Sは通常、本明細書では、未処理シンガスの酸性ガス又は酸性ガス成分と総称され、CO2(及びある程度のH2S)は、残りの酸性ガス成分とは別個に検討する。更に、ガス化装置208はまた、シンガス製造の副生成物として石炭からの灰分及び更に少量の炭素から構成されるスラグストリーム(図示せず)を生成する。スラグストリームは、高温スラグストリーム導管216を介してスラグ処理ユニット215に送られる。スラグ処理ユニット215は、スラグをクエンチして小スラグ片に細分化し、ここでスラグ除去ストリーム(図示せず)が生成され、スラグ導管217を通って送られる。

【0020】

ガス化装置208は、高温未処理シンガス導管218を介して熱伝達装置144と流れ連通して結合される。或いは、熱伝達装置144の代わりに、限定ではないが、水クエンチユニット、ガスクエンチユニット、又は化学物質クエンチユニットを含むクエンチユニットを用いることもできる。熱伝達装置144は、高温未処理シンガスストリームを受け取り、熱の少なくとも一部を蒸気の形態で導管146及び150を介して蒸気タービン132に伝達する。続いて、熱伝達装置144は、冷却した未処理シンガスストリーム(図示せず)を生成し、これが冷却未処理シンガス導管219を介して洗浄装置及び低温ガス冷却(LTGC)ユニット221に送られる。LTGCユニットは、未処理シンガスストリーム内に同伴された粒子状物質を除去し、また、飛灰導管222を介した廃水システム(図示せず)中のこのような粒子状物質を除去する。LTGCユニット221は更に、未処理シンガスストリームを冷却する。その上、LTGCユニット221は、未処理シンガスストリーム中のCOSの少なくとも一部を加水分解によりH2SとCO2に転化する。

【0021】

ガス化システム200はまた、ガス状副生成物除去システム、すなわち酸性ガス除去(AGR)システム300を含み、該システム300は、LTGCユニット211と流れ連通して結合され、また、未処理シンガス導管220を介して冷却未処理シンガスストリームを受け取る。AGRシステム300はまた、限定ではないが、アミン及びポリエチレン・グリコールのジメチルエーテル(DEPG)など、低温化学物質及び物理溶媒(図示せず)を未処理シンガスに直接的に接触させることにより、未処理シンガスストリームから硫黄含有成分の少なくとも一部、詳細にはH2S(図示せず)の除去を促進する。AGRシステム300は、未処理シンガスの溶媒との直接接触により、合成ガスからのCO2の除去を促進する。例示的な実施形態において、CO2導管224は、ガス化装置208と流れ連通して結合されてガス化を促進する。或いは、導管224は、限定ではないが、隔離システムを含む、本明細書で説明されるシステム200の作動を可能にする他の何れかのシステムと流れ連通して結合される。その上、一部の実施形態において、AGRシステム300は、導管223を介して硫黄低減システム400と流れ連通して結合されて、AGRシステム300においてシンガスから除去されたH2Sを処理し、これを元素硫黄(図示せず)に転化する。LTGCユニット221は、提案されているプロセスに必須の前駆ユニットではなく、すなわち、代替として、LTGCユニット221なしで種々の高温酸性ガス除去方式を機能させることができ、或いは、LTGCユニット221の前に酸性ガス除去を行うことができる点は理解されたい。

【0022】

作動時には、酸素源202は、O2導管210を介してO2をガス化装置208に送る。また、作動時には、燃料供給ユニット211は、導管212及び213それぞれを介して乾燥石炭及び水又はキャリアガスを受け取って石炭燃料ストリームを形成し、石炭導管214を介して該石炭燃料ストリームをガス化装置208に送る。

【0023】

ガス化装置208は、O2導管210を介してO2を受け取り、石炭導管214を介して石炭を受け取る。ガス化装置208は、高温の未処理シンガスストリームの製造を促進し、これを高温シンガス導管218を介して熱伝達装置144に送る。ガス化装置208において形成されるスラグ副生成物は、スラグ処理ユニット215並びに導管216及び217を介して除去される。熱伝達装置144は、高温未処理シンガスストリームの冷却を促進して冷却された未処理シンガスストリームを生成し、これを導管219を介して洗浄装置及びLTGCユニット221に送って、飛灰導管222を介してシンガスから粒子状物質が除去されるようにし、該シンガスは更に冷却され、COSの少なくとも一部が加水分解によりH2S及びCO2に転化される。低温の未処理シンガスストリームは、AGRシステム300に送られ、ここで酸性ガス成分が実質的に除去され、清浄なシンガスストリームが形成されて清浄シンガスストリーム導管228を介してガスタービン114に送られ、CO2の少なくとも一部がAGRシステム300から導管224を介して送られる。

【0024】

更に、作動中、ガスタービン114は、導管206及び228それぞれを介してN2及び清浄なシンガスを受け取る。ガスタービン114は、シンガス燃料を燃焼させて高温燃焼ガスを生成し、該高温燃焼ガスを送ってガスタービン114の回転を引き起こし、その後、第1のロータ120を介して第1の発電機118を回転させる。一部の実施形態において、ガス化反応炉208により生成され且つシンガス内に含まれるCO及びH2の少なくとも一部が除去され、メタン生成システム(図示せず)に送られる。

【0025】

熱伝達装置144及びLTGCユニット221を介して高温シンガスから除去された熱の少なくとも一部は、導管146を介して蒸気としてHRSG142に送られ、ここで蒸気が熱により過熱される。蒸気は、蒸気導管150を介して蒸気タービン132に送られ、蒸気タービン132の回転が引き起こされる。タービン132は、第2の発電機134を回転させる。

【0026】

IGCC/化学プラント100はまた、化学製品製造プラント450を含む。例示的な実施形態において、化学製品製造プラント450は、清浄シンガス導管454を介して少なくとも1つの化学製造炉452を含む。化学製品製造プラント450は、限定ではないが、代替天然ガス(SNG)又はその派生物、元素水素、尿素、アンモニア、フィッシャー・トロプシュ液、及び酢酸を含む、あらゆる化学物質及び化学成分を生成する。

【0027】

図2は、ガス化システム200の一部及びこれに結合された例示的なブースタ圧縮機500の概略図である。ブースタ圧縮機500は、ブースタ圧縮機入口導管220Aを介してLTGCユニット221と流れ連通して結合される。また、ブースタ圧縮機500は、ブースタ圧縮機出口導管220Bを介して酸性ガス除去システム300と流れ連通して結合される。例示的な実施形態において、ブースタ圧縮機500は、洗浄装置及びLTGCユニット221から酸性ガス除去システム300に送られる冷却未処理シンガスストリーム(図示せず)の圧力を高める圧力増大/流体圧縮装置である。

【0028】

例示的な実施形態において、ガス化反応炉208は、およそ101キロパスカル(kPa)(14.7ポンド毎平方インチ絶対圧(psia))とおよそ4,137kPa(600psia)との間の圧力範囲内で高温未処理シンガスストリームを生成する。高温未処理シンガスストリームは、LTGCユニット221に送られる。更に、例示的な実施形態において、LTGCユニット221は、冷却未処理シンガスストリームを生成し、該ストリームをおよそ2,068kPa(300psia)とおよそ3,447kPa(500psia)との間の圧力範囲でブースタ圧縮機500に送る。その上、例示的な実施形態において、冷却未処理シンガスストリームは、およそ2,068kPa(300psia)とおよそ3,103kPa(450psia)との間の圧力範囲から、およそ850kPa(5,861psia)とおよそ6,895kPa(1000psia)との間の圧力範囲までブースタ圧縮機500により圧力が増大される。加圧されたガスストリームはAGRシステム300に送られ、ガス状副生成物がAGRシステム300において溶媒と接触し、他方、ガスストリーム内のガス状副生成物は、およそ850kPa(5,861psia)とおよそ6,895kPa(1000psia)との間の圧力範囲内にある。或いは、ガス化システム200のあらゆる部分において、本明細書で説明されるようにガス化システム200及びIGCC/化学プラント100の作動を可能にするあらゆる圧力範囲を用いてもよい。

【0029】

例示的な実施形態において、AGRシステム300に送られる前に冷却未処理シンガスの圧力を増大させることにより、シンガスから除去するのが望ましいガス状副生成物、例えば、限定ではないがCO2及びH2Sの分圧の増大が促進される。CO2及びH2Sの分圧の増大により、溶媒との物理的接触によるこれらのガスの吸収が促進される。従って、シンガス中のCO2及びH2Sの所与の濃度において、より少ない溶媒をAGRシステム300内に循環させてこれらのガス状副生成物を除去することができ、また、溶媒を循環させるのに使用する電力を低減することができ、これにより、溶媒循環に伴う補助電力使用量をおよそ10%から15%低減することができる。補助電力使用量の低減により、IGCC/化学プラント100及びガス化システム200に付随する運転コストの低減、並びにその動作効率の増大が促進される。このような補助電力使用量の低減はまた、限定ではないが、メタン生成を含む化学工場、及びCO2が全く又はほとんど無い非酸性シンガスを生成する尿素プラント/システムなど、IGCC以外のガス化施設で達成することができる。

【0030】

その上、例示的な実施形態において、ガス化システム200では、AGRシステム300から下流側で更なるCO2の圧縮が低減可能となり、一部の実施形態では排除することができ、これにより補助電力使用量の更なる低減が促進される。更に、例示的な実施形態において、電気モータ駆動再生冷媒圧縮機を駆動するための補助電力の使用量がおよそ40%から45%低減される。また、希薄溶媒の在庫が低減され、これにより在庫保守管理に付随する運用コストを低減することができる。更にまた、例示的な実施形態において、AGRシステム300から、限定ではないがガスタービンエンジン114(図1に示す)及び/又はメタン生成システム(図示せず)を含む下流側の装置及びシステムへの清浄シンガス(図示せず)の追加の圧縮が低減され、これにより補助電力使用量の追加の低減が促進される。

【0031】

一部の実施形態において、複数の装置の少なくとも1つを利用してブースタ圧縮機500を駆動することができる。例えば、少なくとも1つの実施形態において、ブースタ圧縮機500は、AGRシステム300と流れ連通して結合されたタービンエキスパンダ504に回転結合されるプライムムーバ502によって駆動される。このような1つの実施形態において、加圧されたガス状副生成物リッチ溶媒(図示せず)がAGRシステム300から導管506を介してタービンエキスパンダ504に送られる。加圧されたガス状副生成物リッチ溶媒は、圧力が低減されて膨張され、これによりタービンエキスパンダ504が駆動され、同様にプライムムーバ502が駆動される。

【0032】

別の実施形態において、ブースタ圧縮機500は、タービンエキスパンダ514に回転可能に結合されるプライムムーバ512によって駆動され、該タービンエキスパンダ514は、AGRシステム300と流れ連通して結合される。この実施形態において、加圧CO2ストリーム(図示せず)は、AGRシステム300から導管516を介してタービンエキスパンダ514に送られる。加圧CO2ストリームは、圧力が低減されて膨張され、これによりタービンエキスパンダ514が駆動され、同様にプライムムーバ512が駆動される。

【0033】

別の実施形態において、ブースタ圧縮機500は、蒸気タービン524に回転可能に結合されたプライムムーバ522によって駆動され、該蒸気タービン524は、LTGCユニット221と流れ連通して結合される。このような1つの実施形態において、LTGCユニット221内で生成される加圧ストリーム(図示せず)は、LTGCユニット221から導管526を通って蒸気タービン524に送られる。加圧蒸気は、圧力が低減されて膨張され、これにより蒸気タービン524が駆動され、同様にプライムムーバ522が駆動される。或いは、蒸気は、限定ではないが、メタン生成システム、ガスシフト装置/反応炉、HRSG142、及び補助ボイラーを含む、本明細書で説明されるブースタ圧縮機500の作動を可能にするあらゆる供給源から生成することができる。

【0034】

これらの実施形態において、他の場合では取り込まれることのない流体における熱エネルギー及び/又はポテンシャルエネルギーすなわち圧力が、ブースタ圧縮機500を駆動するのに使用され、これにより補助電力使用量の低減、並びにIGCC/化学プラント100及びガス化システム200の作動効率の向上が更に促進され、これによって関連の運用コストの低減が促進される。

【0035】

1つの実施形態において、ブースタ圧縮機500は、電気駆動装置534に回転可能に結合されるプライムムーバ532によって駆動される。このような1つの実施形態において、電気駆動装置534は、限定ではないが、定速モータ及び可変速駆動(VSD)ユニットを含むことができる。このような実施形態において、補助電力の使用量の低減は、VSDユニットを用いることによって達成することができ、ここでVSDユニットは、ブースタ圧縮機500の既存の負荷運転に必要な補助電力量だけを使用するようプログラムされている。また、この実施形態において、商業的に利用可能な効率特徴要素を備えた定速モータはまた、ブースタ圧縮機500を駆動するのに使用される補助電力を低減する。このような実施形態において、補助電力使用量の増大よりも、溶媒の循環、電気モータ駆動再生冷媒圧縮機の駆動、AGRシステム300の下流側でのCO2の更なる圧縮、及び/又はAGRシステム300から送られる清浄シンガスの更なる圧縮を行うのに使用される電力の低減に伴う補助電力使用量の低減の方がより大きくなる。

【0036】

ガス化システム200の例示的な実施形態において、ガス化システム200内のAGRシステム300の上流側に位置付けられるブースタ圧縮機500は、関連のCO2/AGRシステムの下流側でブースタ圧縮機を使用する既知のガス化システムよりも優れたCO2、H2S及びCOSの捕捉及び除去の改善を促進する。CO2、H2S及びCOSの捕捉及び除去は、少なくとも部分的には、AGRシステム300に送られるガスの圧力及びそこで循環される溶媒の量の関数である。従って、ガス化システム200の例示的な実施形態において、CO2、H2S及びCOSの分圧は、ブースタ圧縮機出口導管220Bを介したAGRシステム300へ送られる未処理シンガスストリームの圧力増大に起因して増大する。圧力増大に起因したCO2、H2S及びCOSの捕捉及び除去の効果及び効率の改善は、未処理シンガスストリームからCO2、H2S及びCOSを除去するためAGRシステム300を通って流れる溶媒の低減を促進する。CO2、H2S及びCOSの捕捉及び除去の効果及び効率の改善は、ガス化反応炉208に対する大幅な及び高コストな材料性能向上を必要とせず、従って、既存の施設の改造が可能になる。その上、溶媒流の低減により、補助電力負荷及び関連の運用コストが低減される。

【0037】

図3は、ガス化システム200(図2)と共に用いることができる、ガスストリームからのガス状副生成物の除去に用いるための例示的な方法600のフロー図である。例示的な実施形態において、ガス化反応炉208(図1及び2に示す)のような少なくとも1つの部分燃焼装置によるガス状副生成物を含むガスストリームを生成する(602)。また、例示的な実施形態において、ガス化反応炉208から、ガスストリームの圧力を増大させるブースタ圧縮機500(図2に示す)のような流体圧縮装置にガスストリームを送る(604)。更に、例示的な実施形態において、AGRシステム300(図1及び2に示す)のようなガス状副生成物除去システムにガスストリームを送り(606)、溶媒を用いてガスストリームからガス状副生成物の少なくとも一部を吸収する。更に、例示的な実施形態において、AGRシステム300からガス状副生成物の少なくとも一部を排出する(608)。

【0038】

図4は、IGCC発電プラント/化学製品製造プラント100(図1に示す)の電力消費量を低減するのに用いる例示的な方法700のフロー図である。例示的な実施形態において、AGRシステム300(図1及び2に示す)のようなガス状副生成物除去システムを、ガス状副生成物を含むガスストリームを生成するガス化反応炉208(図1及び2に示す)と流れ連通して結合させる(702)。また、例示的な実施形態において、ブースタ圧縮機500(図2に示す)のような圧力増大装置を、ガス化反応炉208とAGRシステム300との間で流れ連通して結合させる(704)。更に、例示的な実施形態において、ガス化反応炉208からのガスストリームをブースタ圧縮機500に送り、ガスストリームの圧力の増大を促進し、ガス状副生成物の分圧の増大を促進させる(706)。

【0039】

ここで提供される実施形態は、酸性ガス除去(AGR)システムに送られる望ましくないガス状副生成物と共にガス化反応炉において生成されるシンガスの圧力を増大させることにより、ガス化施設の運転が向上する。シンガスの圧力の増大により、シンガス中のガス状副生成物の分圧の増大が促進され、所与のシンガス出力に対する補助電力使用量の低減が促進される。補助電力使用量の低減により、ガス化施設の運転効率の増大が促進され、従って、関連する運転コスト及び製造コストが低減される。ガス化施設による補助電力の使用量に関する全体的な低減は、20%から30%の範囲で実現することができる。

【0040】

本明細書では、ガス化施設の運転を向上させる方法及び装置の例示的な実施形態が記載される。具体的には、ブースタ圧縮機をAGRシステムの前に位置付けることによって、ガス化反応炉において望ましくないガス状副生成物を備えて生成されるシンガスの圧力の増大が促進される。より具体的には、ブースタ圧縮機は、ガス状副生成物の分圧を増大させ、AGRシステムにおいて溶媒と接触したときの除去がより効果的で効率的になる。また、より具体的には、AGRシステムの作動がより効率的になることで、溶媒の循環、電気モータ駆動再生冷媒圧縮機の駆動、AGRシステムの下流側でのCO2、CO、及びH2の更なる圧縮、及び/又はAGRシステムから送られる清浄シンガスの更なる圧縮を行うのに使用される電力の低減に伴う補助電力使用量の低減が促進される。このような補助電力使用量の低減は、ガス化施設の作動効率の向上を促進し、これにより関連の運転及び製造コストが低減される。

【0041】

本明細書で記載される方法及びシステムは、本明細書で説明された特定の実施形態に限定されるものではない。例えば、各システムの構成要素及び/又は各方法のステップは、本明細書で説明された他の構成要素及び/又はステップと独立して別個に使用及び/又は実施することができる。加えて、各構成要素及び/又はステップはまた、他の組立体及び方法と共に使用し及び/又は実施することができる。

【0042】

種々の特定の実施形態について本発明を説明してきたが、請求項の技術的思想及び範囲内にある修正により本発明を実施することができる点は、当業者であれば理解されるであろう。

【符号の説明】

【0043】

100 統合型ガス化複合サイクル(IGCC)発電プラント及び化学製品処理プラント(ガス化施設)

110 ガスタービンエンジン組立体

114 ガスタービン

118 第1の発電機

120 第1のロータ

130 蒸気タービンエンジン組立体

132 タービン

134 第2の発電機

136 第2のロータ

140 蒸気生成システム

142 HRSG

144 熱伝達装置

146 加熱ボイラー給水導管

148 排出ガス導管

150 蒸気導管

152 スタックガス導管

200 ガス化システム

202 酸素源

204 空気導管

206 窒素導管

208 ガス化反応炉

210 O2導管

211 燃料供給ユニット

212 石炭供給導管

213 水供給導管

214 石炭導管

215 スラグ処理ユニット

216 高温スラグ蒸気導管

217 スラグ導管

218 高温未処理シンガス導管

219 冷却未処理シンガス導管

220 未処理シンガス導管

220A ブースタ圧縮機入口導管

220B ブースタ圧縮機出口導管

221 洗浄装置及びLTGCユニット

222 飛灰導管

223 導管

224 CO2導管

228 清浄シンガス導管

300 酸性ガス除去システム

400 硫黄低減システム

450 化学製品製造プラント

452 化学製品製造反応路

454 清浄シンガス導管

500 ブースタ圧縮機

502 プライムムーバ

504 タービンエキスパンダ

506 導管

512 プライムムーバ

514 タービンエキスパンダ

516 導管

522 プライムムーバ

524 蒸気タービン

526 導管

532 プライムムーバ

534 電動駆動装置

600 方法

602 少なくとも1つの部分燃焼装置によるガス状副生成物を含むガスストリームを生成する

604 部分燃焼によりガスストリームを送る

606 ガスストリームの圧力を増大させるよう構成された流体圧縮装置に部分燃焼装置からガスストリームを送る

608 ガス状副生成物除去システムからガス状副生成物の少なくとも一部を排出する

700 方法

702 ガス状副生成物を含むガスストリームを生成するガス化反応炉と流れ連通してガス状副生成物除去システムを結合させる

704 圧力増大装置をガス化反応炉とガス状副生成物除去システムとの間で流れ連通して結合させる

706 ガス化反応炉からのガスストリームを圧力増大装置に送り、ガスストリームの圧力の増大を促進し、ガス状副生成物の分圧の増大を促進させる

【特許請求の範囲】

【請求項1】

ガス化施設(100)であって、

炭素質燃料源(211)と、

反応物質源(202)と、

前記炭素質燃料源及び前記反応物質源と流れ連通して結合されたガス化反応炉(208)と、

前記ガス化反応炉(208)から下流側で流れ連通して結合された少なくとも1つの圧力増大装置(500)と、

前記少なくとも1つの圧力増大装置から下流側で流れ連通して結合されたガス状副生成物除去システム(300)と

を備えるガス化施設(100)。

【請求項2】

前記少なくとも1つの圧力増大装置(500)が、ブースタ圧縮機(500)を含む、請求項1記載のガス化施設(100)。

【請求項3】

前記少なくとも1つの圧力増大装置(500)が、少なくとも1つの流体駆動プライムムーバ(502/512/522)に結合される、請求項1記載のガス化施設(100)。

【請求項4】

前記少なくとも1つの流体駆動プライムムーバ(502/512/522)が、ガス状副生成物リッチ溶媒源(300)に流れ連通して結合されたエキスパンダ(504)、二酸化炭素源(300)に流れ連通して結合されたエキスパンダ(514)、及び少なくとも1つの蒸気源(211)に結合された蒸気タービン(514)のうちの少なくとも1つである、請求項3記載のガス化施設(100)。

【請求項5】

前記少なくとも1つの圧力増大装置(500)が、電気駆動装置(534)に結合される、請求項1記載のガス化施設(100)。

【請求項6】

前記電気駆動装置(534)が、定速モータ及び可変速駆動ユニットのうちの少なくとも1つを含む、請求項1記載のガス化施設(100)。

【請求項1】

ガス化施設(100)であって、

炭素質燃料源(211)と、

反応物質源(202)と、

前記炭素質燃料源及び前記反応物質源と流れ連通して結合されたガス化反応炉(208)と、

前記ガス化反応炉(208)から下流側で流れ連通して結合された少なくとも1つの圧力増大装置(500)と、

前記少なくとも1つの圧力増大装置から下流側で流れ連通して結合されたガス状副生成物除去システム(300)と

を備えるガス化施設(100)。

【請求項2】

前記少なくとも1つの圧力増大装置(500)が、ブースタ圧縮機(500)を含む、請求項1記載のガス化施設(100)。

【請求項3】

前記少なくとも1つの圧力増大装置(500)が、少なくとも1つの流体駆動プライムムーバ(502/512/522)に結合される、請求項1記載のガス化施設(100)。

【請求項4】

前記少なくとも1つの流体駆動プライムムーバ(502/512/522)が、ガス状副生成物リッチ溶媒源(300)に流れ連通して結合されたエキスパンダ(504)、二酸化炭素源(300)に流れ連通して結合されたエキスパンダ(514)、及び少なくとも1つの蒸気源(211)に結合された蒸気タービン(514)のうちの少なくとも1つである、請求項3記載のガス化施設(100)。

【請求項5】

前記少なくとも1つの圧力増大装置(500)が、電気駆動装置(534)に結合される、請求項1記載のガス化施設(100)。

【請求項6】

前記電気駆動装置(534)が、定速モータ及び可変速駆動ユニットのうちの少なくとも1つを含む、請求項1記載のガス化施設(100)。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−111947(P2012−111947A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−252125(P2011−252125)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2011−252125(P2011−252125)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]