合成セグメントのコンクリート定着部材及びこれを用いた合成セグメント

【課題】製造が容易で鋼材(スキンプレート)への取付が簡単であり、コンクリートの定着効果を確実に発揮することができ、その上コストを低減できる合成セグメントのコンクリート定着部材及びこれを使用した合成セグメントを提供する。

【解決手段】スキンプレート4へのコンクリート20の定着を高めるための部材を、所定の間隔で配設された複数の縦鉄筋7と、これら縦鉄筋7上に所定の間隔でかつ直交して配設され、両者の交点が溶接接合された横鉄筋8とからなり、スキンプレート4に溶接接合される網鉄筋6で構成した。

【解決手段】スキンプレート4へのコンクリート20の定着を高めるための部材を、所定の間隔で配設された複数の縦鉄筋7と、これら縦鉄筋7上に所定の間隔でかつ直交して配設され、両者の交点が溶接接合された横鉄筋8とからなり、スキンプレート4に溶接接合される網鉄筋6で構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネルの周方向及び軸方向に連結することにより、トンネル壁を構築する合成セグメントのコンクリート定着部材、及びこれを用いた合成セグメントに関するものである。

【背景技術】

【0002】

トンネル壁を構築する合成セグメントは、鋼材とコンクリートで構成されており、この鋼材とコンクリートの剥れを防止して定着させるために鋼材に設けた突起物(定着材)で抵抗させている。

このような定着材は、鋼材に溶接されてコンクリート中に埋込むことにより定着効果が発揮されるが、この定着効果は、鋼材に対する溶接量と定着材の表面積が関係しており、このため、溶接面積に対して定着材の表面積を大きくすることが必要である。

【0003】

従来の合成セグメントに、これを構成するスキンプレートの内面側(コンクリートが打設される側)に、定着材としてボルト状の多数のスタッドを溶接により設けたものがある。また、スキンプレートの内面に定着材として突起を設けたものがある(例えば、特許文献1参照)。

【0004】

【特許文献1】特開平5−163894号公報(第3頁、図3、図4)

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1の図3に示すような合成セグメントにおいては、多数のスタッドを1本ずつスキンプレートに溶接して接合しなければならないので、きわめて面倒で製作に多くの時間を要するためコスト高になるという問題があった。

また、特許文献1の図4に示すように、突起を設けたスキンプレート(突起付き鋼板)を用いる場合は、鋼材が高価であるばかりでなく、一般に突起付き鋼板は突起が低いため、使用できる範囲が限られているという問題があった。

さらに、いずれの場合も表面積が小さいため、コンクリートが十分定着されず、スキンプレートから剥離するおそれがあった。

【0006】

本発明は、上記の課題を解決するためになされたもので、製造が容易で鋼材(スキンプレート)への取付が簡単であり、コンクリートの定着効果を確実に発揮することができ、その上コストを低減できる合成セグメントのコンクリート定着部材及びこれを用いた合成セグメントを提供することを目的としたものである。

【課題を解決するための手段】

【0007】

本発明に係る合成セグメントのコンクリート定着部材は、外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、該部材を網鉄筋で構成したものである。

【0008】

また、本発明に係る合成セグメントのコンクリート定着部材は、外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、該部材を、所定の間隔で配設された複数の縦鉄筋と、これら縦鉄筋の上又は下に所定の間隔でかつ直交して配設され、両者の交点が溶接接合された横鉄筋とからなり、前記スキンプレートに溶接接合される網鉄筋で構成したものである。

【0009】

上記の網鉄筋を形成する縦鉄筋及び横鉄筋に、外径が3〜10mmの鉄筋を用いた。

また、上記の網鉄筋を形成する縦鉄筋及び横鉄筋の間隔を、50〜150mmとした。

さらに、上記の網鉄筋に複数のからみ筋を設けた。

【0010】

上記の網鉄筋に支持脚を設け、該網鉄筋を前記スキンプレートから所定の高さ位置に保持するようにした。

また、上記の網鉄筋の下面にコ字状又は波状の支持脚を取付けて、該支持脚をスキンプレートに溶接接合するようにした。

【0011】

本発明に係る合成セグメントは、一対の軸方向壁、該軸方向壁の外周側及び内周側の両者又はいずれか一方に接合されたスキンプレート、及び前記軸方向壁とスキンプレートの両端部に接合された周方向壁によつて形成された領域にコンクリートを打設してなり、前記スキンプレートの内面側に請求項1〜7のいずれかのコンクリート定着部材を設けたものである。

また、上記のコンクリートに、最大骨材寸法20mm、スランプフロー60cm±10cm、空気量2%±1%の高流動コンクリートを使用した。

また、上記の軸方向壁を鋼管又はコンクリート充填鋼管で構成した。

【発明の効果】

【0012】

本発明によれば、製造が容易で鋼材(スキンプレート)への取付が容易であり、コンクリートの定着効果を確実に発揮することができ、コストを低減することのできる信頼性の高い合成セグメントのコンクリート定着部材及びこれを用いた合成セグメントを得ることができる。

【発明を実施するための最良の形態】

【0013】

[実施の形態1]

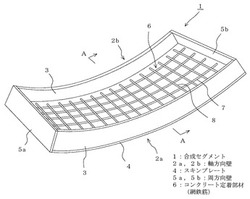

図1は本発明の実施の形態1に係る合成セグメントの説明図、図2は図1のA−A断面図である。

両図において、1は合成セグメントで、トンネルの周方向に沿って円弧状に形成された鋼板3からなる一対の軸方向壁2a,2bと、この軸方向壁の外周側に溶接接合された鋼板からなるスキンプレート4と、軸方向壁2a,2b及びスキンプレート3の両端部に溶接接合された周方向壁5a,5bとからなり、スキンプレート4の内面側には網鉄筋からなるコンクリート定着部材6が一体に設けられている。

【0014】

20は軸方向壁2a,2b、スキンプレート4及び周方向壁5a,5bで囲まれた箱状の領域に打設されたコンクリートであるが、図1ではコンクリート20を省略してある。なお、図示していないが、両軸方向壁2a,2bの間には、両者の間隔を保持しかつ補強のために、所定の間隔でスキンプレートや鋼棒を設ける場合があり、また、コンクリート20のひび割れ等を防止するために、長手方向(周方向)や幅方向(軸方向)に複数本の鉄筋を配筋することもある。

【0015】

コンクリート定着部材6を構成する網鉄筋(以下、符号6で示すことがある)は、図3に示すように、スキンプレート4の長手方向(周方向)の長さより若干短かく、幅方向(軸方向)に所定の間隔S1で配設された複数本の鉄筋7(以下、縦鉄筋という)と、スキンプレート4の軸方向の幅より若干短かく、縦鉄筋7上に直交して所定の間隔S2で配設された複数本の鉄筋8(以下、横鉄筋という)とからなり、両者の交点を溶接接合して網状に形成したものである。

【0016】

実施例では、縦鉄筋7と横鉄筋8に外径6mmの鉄筋を使用したが、これら鉄筋7,8の外径は、合成セグメント1の大きさや構造に応じて適宜選択するものとし、一般的には両鉄筋7,8の外径は3〜10mm程度のものが使用されるが、スキンプレート4は一般に薄板であるため、網鉄筋6の溶接脚長は3〜5mm程度なので、両鉄筋7,8は外径が6〜8mm程度のものを使用することが望ましい。

【0017】

また、実施例では、縦鉄筋7の間隔S1と、横鉄筋8の間隔S2をいずれも100mm、したがって、網目の大きさを100×100mmとしたが、これも合成セグメント1の大きさ、構造、打設するコンクリート20等に応じて適宜選択するものとし、一般的には、縦鉄筋7の間隔S1、横鉄筋8の間隔S2は、50〜150mm程度、好ましくは80〜120mm程度である。なお、両鉄筋7,8の間隔は必ずしも等しくする必要はなく、これによって形成された網目が長方形であってもよい。

【0018】

上記のように構成した網鉄筋6は、図3に示すように、縦鉄筋7を下にしてスキンプレート4上に載置され、各縦鉄筋7の長手方向の複数か所をスキンプレート4にそれぞれ溶接接合して、一体化される。なお、図には縦鉄筋7を下にしてスキンプレート4に接合した場合を示したが、横鉄筋8を下にしてスキンプレート4上に載置し、横鉄筋8をスキンプレート4に溶接接合してもよい。

【0019】

そして、図1、図2に示すように、軸方向壁2a,2bの外周側に、網鉄筋6を内側にしてスキンプレート4を接合し、その両端部に周方向壁5a,5bを接合して、これらで形成された箱状の領域にコンクリート20を打設すれば、合成セグメント1が完成する。このとき、コンクリート20は網鉄筋6の網目内及びスキンプレート4と横鉄筋8(又は縦鉄筋7)との間に確実に充填されるので、コンクリート20はスキンプレート4に強固に定着する。

【0020】

図4は本実施の形態に係る合成セグメントの他の例の断面図である。

図1、図2の場合は、合成セグメント1の外周側にスキンプレート4を接合し、内周側を開放してコンクリート20を打設した場合を示したが、図4(a)では、合成セグメント1の内周側にも、内面側に網鉄筋6が設けられたスキンプレート4aを溶接接合したものである。なお、スキンプレート4,4aは、合成セグメント1の内周側だけに設けてもよい(他の実施の形態においても同様である)。

この場合、合成セグメント1は閉鎖断面になるので、コンクリート20の充填にあたっては、先ず、一方の端部に周方向壁(例えば、5b)を接合し、開口された他方の端部から内部にコンクリート20を充填し、コンクリート20が固化したのち、他方の端部に周方向壁5aを接合すればよい。

【0021】

図4(b)は図4(a)の合成セグメント1において、外周側のスキンプレート4と内周側のスキンプレート4aに設けた網鉄筋6に、長手方向に所定の間隔でほぼS字状のからみ筋9を設けたものである。

ところで、本実施の形態に係る合成セグメント1、特に、図4のような合成セグメント1においては、コンクリート20がスキンプレート4(4及び4a)に確実に定着し、セグメントSの曲げ耐力や曲げ剛性を確保するために、コンクリート20が網鉄筋6を含む隅々まで確実に充填されることが必要である。そこで、本実施の形態においては、最大骨材寸法:20mm、スランプフロー:60cm±10cm、空気量:2%±1%の高流動コンクリート(以下、単にコンクリートと記すことがある)を使用した。これにより隅々まで確実にコンクリート20を充填することができた(他の実施の形態においても同様である)。

【0022】

上記のように構成した本実施の形態によれば、スキンプレート4,4a(以下、単に4と記す)に設けたコンクリート定着部材6を網鉄筋で構成したので、コンクリート定着部材6の製造及びスキンプレート4への溶接接合が容易で、コストを低減することができる。

また、網鉄筋6の縦鉄筋7及び横鉄筋8の両者又はいずれか一方の外径を変えることにより、コンクリート定着部材の高さを任意に設定することができる。

【0023】

さらに、網鉄筋6は表面積が大きく、また、網目内及びスキンプレート4と横鉄筋8(又は縦鉄筋7)との間にコンクリート20が充填されるため、スキンプレート4に確実に定着することができ、剥れたりすることがない。なお、図4(b)に示すように、外周側と内周側の網鉄筋6の間にからみ鉄筋9を設ければ、コンクリート20の定着性がより向上し、また、コンクリート20のひび割れ等を防止することができる。

【0024】

また、網鉄筋からなるコンクリート定着部材6をスキンプレート4に設けることにより、鋼材とコンクリート20との定着性を確実に確保することができるので、製造が容易で信頼性の高い合成セグメントを得ることができる。

【0025】

[実施の形態2]

図5は本発明の実施の形態2に係る合成セグメントの説明図、図6は図5のB−B断面図である。なお、実施の形態1と同じ部分にはこれと同じ符号を付し、説明を省略する。

実施の形態1では、合成セグメント1の軸方向壁2a,2bを鋼板3で形成した場合を示したが、本実施の形態は、軸方向壁2a,2bを角形断面の鋼管10で形成したものである。

【0026】

本実施の形態に係る合成セグメント1の軸方向壁2a,2bを構成する鋼管10は、トンネルの周方向に沿って円弧状に曲げ加工され、内部にコンクリート20を充填してその両端部に拘束板11を接合する。これにより、鋼管10とコンクリート20が一体化され、鋼管10の曲げ耐力及び曲げ剛性を向上することができる。

【0027】

そして、両鋼管10の外周面又は両鋼管10の外周側の間に、内面側に図3で説明したコンクリート定着部材である網鉄筋6が設けられたスキンプレート4を溶接接合し、両端部に周方向壁5a,5bを接合して、これらで囲まれた領域にコンクリート20を打設する。この場合、網鉄筋6の横鉄筋8は、コンクリート20が打設される領域の幅、したがって両鋼管10の間隔より若干短かく形成する。なお、鋼管10は鋼板の端部を溶接して断面を角形に構成し形成してもよい。

【0028】

本実施の形態においても、実施の形態1の図4に示すように、合成セグメント1の内周側にも内面側に網鉄筋6を設けたスキンプレート4aを接合してもよく、また、対向するスキンプレート4,4aの網鉄筋6にからみ筋9を設けてもよい。なお、鋼管10の両端部に設けた拘束板11を省略し、周方向壁5a,5bで開口部を閉塞してもよく、さらに、鋼管10内にコンクリート20を充填せず、中空のままでもよい。

【0029】

本実施の形態に係る合成セグメント1は、実施の形態1の場合とほぼ同様の効果が得られるが、さらに、軸方向壁2a,2bを鋼管10で形成したので、鋼管10を座屈を生ずることなくほぼ円弧状に曲げ形成することができるため、補強手段を設けることなくコンクリート20の打設時の荷重に耐えうる剛性を確保することができる。

さらに、合成セグメント1の側面の支持強度が向上するため、施工時の大きな押込み力に耐えることができ、これらにより、合成セグメント1の製造時間が短縮され、また、施工性を向上することができる。

【0030】

[実施の形態3]

上記の各実施の形態では、コンクリート定着部材である網鉄筋6の縦鉄筋7又は横鉄筋8を、スキンプレート4に直接溶接接合する場合を示したが、本実施の形態は、コンクリート20のかぶり厚を確保するために、網鉄筋6をスキンプレート4とすき間を隔てた所定の高さ位置に保持するようにしたものである。

【0031】

本実施の形態においては、例えば、鋼棒をコ字状あるいは波状に折り曲げた複数の支持脚を、網鉄筋6の下面に溶接接合して所定の高さを保持するように形成し、この支持脚をスキンプレート4に溶接接合して、スキンプレート4と網鉄筋6との間に所定のすき間を確保するようにしたものである。なお、支持脚を設ける代りに、網鉄筋6を長手方向又は幅方向に波状、蛇腹状等に折り曲げて構成し、スキンプレート4との間にすき間を設けるようにしてもよい。

本実施の形態によれば、スキンプレート4と網鉄筋6との間に十分かつ確実にコンクリート20が充填されるので、コンクリート20の定着効果をより高めることができる。

【0032】

上記の説明では、実施の形態1及び2に係る合成セグメント1に本発明に係るコンクリート定着部材(網鉄筋)6を用いた場合を示したが、これに限定するものではなく、他の構造の合成セグメントにも本発明のコンクリート定着部材を用いることができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の形態1に係る合成セグメントの説明図である。

【図2】図1のA−A断面図である。

【図3】図1のコンクリート定着部材(網鉄筋)の説明図である。

【図4】図1の合成セグメントの他の例の断面図である。

【図5】本発明の実施の形態2に係る合成セグメントの説明図である。

【図6】図5のB−B断面図である。

【符号の説明】

【0034】

1 合成セグメント、2a,2b 軸方向壁、3 鋼板、4,4a スキンプレート、5a,5b 周方向壁、6 コンクリート定着部材(網鉄筋)、7 縦鉄筋、8 横鉄筋、9 からみ筋、10 鋼管、11 拘束板、20 コンクリート。

【技術分野】

【0001】

本発明は、トンネルの周方向及び軸方向に連結することにより、トンネル壁を構築する合成セグメントのコンクリート定着部材、及びこれを用いた合成セグメントに関するものである。

【背景技術】

【0002】

トンネル壁を構築する合成セグメントは、鋼材とコンクリートで構成されており、この鋼材とコンクリートの剥れを防止して定着させるために鋼材に設けた突起物(定着材)で抵抗させている。

このような定着材は、鋼材に溶接されてコンクリート中に埋込むことにより定着効果が発揮されるが、この定着効果は、鋼材に対する溶接量と定着材の表面積が関係しており、このため、溶接面積に対して定着材の表面積を大きくすることが必要である。

【0003】

従来の合成セグメントに、これを構成するスキンプレートの内面側(コンクリートが打設される側)に、定着材としてボルト状の多数のスタッドを溶接により設けたものがある。また、スキンプレートの内面に定着材として突起を設けたものがある(例えば、特許文献1参照)。

【0004】

【特許文献1】特開平5−163894号公報(第3頁、図3、図4)

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1の図3に示すような合成セグメントにおいては、多数のスタッドを1本ずつスキンプレートに溶接して接合しなければならないので、きわめて面倒で製作に多くの時間を要するためコスト高になるという問題があった。

また、特許文献1の図4に示すように、突起を設けたスキンプレート(突起付き鋼板)を用いる場合は、鋼材が高価であるばかりでなく、一般に突起付き鋼板は突起が低いため、使用できる範囲が限られているという問題があった。

さらに、いずれの場合も表面積が小さいため、コンクリートが十分定着されず、スキンプレートから剥離するおそれがあった。

【0006】

本発明は、上記の課題を解決するためになされたもので、製造が容易で鋼材(スキンプレート)への取付が簡単であり、コンクリートの定着効果を確実に発揮することができ、その上コストを低減できる合成セグメントのコンクリート定着部材及びこれを用いた合成セグメントを提供することを目的としたものである。

【課題を解決するための手段】

【0007】

本発明に係る合成セグメントのコンクリート定着部材は、外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、該部材を網鉄筋で構成したものである。

【0008】

また、本発明に係る合成セグメントのコンクリート定着部材は、外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、該部材を、所定の間隔で配設された複数の縦鉄筋と、これら縦鉄筋の上又は下に所定の間隔でかつ直交して配設され、両者の交点が溶接接合された横鉄筋とからなり、前記スキンプレートに溶接接合される網鉄筋で構成したものである。

【0009】

上記の網鉄筋を形成する縦鉄筋及び横鉄筋に、外径が3〜10mmの鉄筋を用いた。

また、上記の網鉄筋を形成する縦鉄筋及び横鉄筋の間隔を、50〜150mmとした。

さらに、上記の網鉄筋に複数のからみ筋を設けた。

【0010】

上記の網鉄筋に支持脚を設け、該網鉄筋を前記スキンプレートから所定の高さ位置に保持するようにした。

また、上記の網鉄筋の下面にコ字状又は波状の支持脚を取付けて、該支持脚をスキンプレートに溶接接合するようにした。

【0011】

本発明に係る合成セグメントは、一対の軸方向壁、該軸方向壁の外周側及び内周側の両者又はいずれか一方に接合されたスキンプレート、及び前記軸方向壁とスキンプレートの両端部に接合された周方向壁によつて形成された領域にコンクリートを打設してなり、前記スキンプレートの内面側に請求項1〜7のいずれかのコンクリート定着部材を設けたものである。

また、上記のコンクリートに、最大骨材寸法20mm、スランプフロー60cm±10cm、空気量2%±1%の高流動コンクリートを使用した。

また、上記の軸方向壁を鋼管又はコンクリート充填鋼管で構成した。

【発明の効果】

【0012】

本発明によれば、製造が容易で鋼材(スキンプレート)への取付が容易であり、コンクリートの定着効果を確実に発揮することができ、コストを低減することのできる信頼性の高い合成セグメントのコンクリート定着部材及びこれを用いた合成セグメントを得ることができる。

【発明を実施するための最良の形態】

【0013】

[実施の形態1]

図1は本発明の実施の形態1に係る合成セグメントの説明図、図2は図1のA−A断面図である。

両図において、1は合成セグメントで、トンネルの周方向に沿って円弧状に形成された鋼板3からなる一対の軸方向壁2a,2bと、この軸方向壁の外周側に溶接接合された鋼板からなるスキンプレート4と、軸方向壁2a,2b及びスキンプレート3の両端部に溶接接合された周方向壁5a,5bとからなり、スキンプレート4の内面側には網鉄筋からなるコンクリート定着部材6が一体に設けられている。

【0014】

20は軸方向壁2a,2b、スキンプレート4及び周方向壁5a,5bで囲まれた箱状の領域に打設されたコンクリートであるが、図1ではコンクリート20を省略してある。なお、図示していないが、両軸方向壁2a,2bの間には、両者の間隔を保持しかつ補強のために、所定の間隔でスキンプレートや鋼棒を設ける場合があり、また、コンクリート20のひび割れ等を防止するために、長手方向(周方向)や幅方向(軸方向)に複数本の鉄筋を配筋することもある。

【0015】

コンクリート定着部材6を構成する網鉄筋(以下、符号6で示すことがある)は、図3に示すように、スキンプレート4の長手方向(周方向)の長さより若干短かく、幅方向(軸方向)に所定の間隔S1で配設された複数本の鉄筋7(以下、縦鉄筋という)と、スキンプレート4の軸方向の幅より若干短かく、縦鉄筋7上に直交して所定の間隔S2で配設された複数本の鉄筋8(以下、横鉄筋という)とからなり、両者の交点を溶接接合して網状に形成したものである。

【0016】

実施例では、縦鉄筋7と横鉄筋8に外径6mmの鉄筋を使用したが、これら鉄筋7,8の外径は、合成セグメント1の大きさや構造に応じて適宜選択するものとし、一般的には両鉄筋7,8の外径は3〜10mm程度のものが使用されるが、スキンプレート4は一般に薄板であるため、網鉄筋6の溶接脚長は3〜5mm程度なので、両鉄筋7,8は外径が6〜8mm程度のものを使用することが望ましい。

【0017】

また、実施例では、縦鉄筋7の間隔S1と、横鉄筋8の間隔S2をいずれも100mm、したがって、網目の大きさを100×100mmとしたが、これも合成セグメント1の大きさ、構造、打設するコンクリート20等に応じて適宜選択するものとし、一般的には、縦鉄筋7の間隔S1、横鉄筋8の間隔S2は、50〜150mm程度、好ましくは80〜120mm程度である。なお、両鉄筋7,8の間隔は必ずしも等しくする必要はなく、これによって形成された網目が長方形であってもよい。

【0018】

上記のように構成した網鉄筋6は、図3に示すように、縦鉄筋7を下にしてスキンプレート4上に載置され、各縦鉄筋7の長手方向の複数か所をスキンプレート4にそれぞれ溶接接合して、一体化される。なお、図には縦鉄筋7を下にしてスキンプレート4に接合した場合を示したが、横鉄筋8を下にしてスキンプレート4上に載置し、横鉄筋8をスキンプレート4に溶接接合してもよい。

【0019】

そして、図1、図2に示すように、軸方向壁2a,2bの外周側に、網鉄筋6を内側にしてスキンプレート4を接合し、その両端部に周方向壁5a,5bを接合して、これらで形成された箱状の領域にコンクリート20を打設すれば、合成セグメント1が完成する。このとき、コンクリート20は網鉄筋6の網目内及びスキンプレート4と横鉄筋8(又は縦鉄筋7)との間に確実に充填されるので、コンクリート20はスキンプレート4に強固に定着する。

【0020】

図4は本実施の形態に係る合成セグメントの他の例の断面図である。

図1、図2の場合は、合成セグメント1の外周側にスキンプレート4を接合し、内周側を開放してコンクリート20を打設した場合を示したが、図4(a)では、合成セグメント1の内周側にも、内面側に網鉄筋6が設けられたスキンプレート4aを溶接接合したものである。なお、スキンプレート4,4aは、合成セグメント1の内周側だけに設けてもよい(他の実施の形態においても同様である)。

この場合、合成セグメント1は閉鎖断面になるので、コンクリート20の充填にあたっては、先ず、一方の端部に周方向壁(例えば、5b)を接合し、開口された他方の端部から内部にコンクリート20を充填し、コンクリート20が固化したのち、他方の端部に周方向壁5aを接合すればよい。

【0021】

図4(b)は図4(a)の合成セグメント1において、外周側のスキンプレート4と内周側のスキンプレート4aに設けた網鉄筋6に、長手方向に所定の間隔でほぼS字状のからみ筋9を設けたものである。

ところで、本実施の形態に係る合成セグメント1、特に、図4のような合成セグメント1においては、コンクリート20がスキンプレート4(4及び4a)に確実に定着し、セグメントSの曲げ耐力や曲げ剛性を確保するために、コンクリート20が網鉄筋6を含む隅々まで確実に充填されることが必要である。そこで、本実施の形態においては、最大骨材寸法:20mm、スランプフロー:60cm±10cm、空気量:2%±1%の高流動コンクリート(以下、単にコンクリートと記すことがある)を使用した。これにより隅々まで確実にコンクリート20を充填することができた(他の実施の形態においても同様である)。

【0022】

上記のように構成した本実施の形態によれば、スキンプレート4,4a(以下、単に4と記す)に設けたコンクリート定着部材6を網鉄筋で構成したので、コンクリート定着部材6の製造及びスキンプレート4への溶接接合が容易で、コストを低減することができる。

また、網鉄筋6の縦鉄筋7及び横鉄筋8の両者又はいずれか一方の外径を変えることにより、コンクリート定着部材の高さを任意に設定することができる。

【0023】

さらに、網鉄筋6は表面積が大きく、また、網目内及びスキンプレート4と横鉄筋8(又は縦鉄筋7)との間にコンクリート20が充填されるため、スキンプレート4に確実に定着することができ、剥れたりすることがない。なお、図4(b)に示すように、外周側と内周側の網鉄筋6の間にからみ鉄筋9を設ければ、コンクリート20の定着性がより向上し、また、コンクリート20のひび割れ等を防止することができる。

【0024】

また、網鉄筋からなるコンクリート定着部材6をスキンプレート4に設けることにより、鋼材とコンクリート20との定着性を確実に確保することができるので、製造が容易で信頼性の高い合成セグメントを得ることができる。

【0025】

[実施の形態2]

図5は本発明の実施の形態2に係る合成セグメントの説明図、図6は図5のB−B断面図である。なお、実施の形態1と同じ部分にはこれと同じ符号を付し、説明を省略する。

実施の形態1では、合成セグメント1の軸方向壁2a,2bを鋼板3で形成した場合を示したが、本実施の形態は、軸方向壁2a,2bを角形断面の鋼管10で形成したものである。

【0026】

本実施の形態に係る合成セグメント1の軸方向壁2a,2bを構成する鋼管10は、トンネルの周方向に沿って円弧状に曲げ加工され、内部にコンクリート20を充填してその両端部に拘束板11を接合する。これにより、鋼管10とコンクリート20が一体化され、鋼管10の曲げ耐力及び曲げ剛性を向上することができる。

【0027】

そして、両鋼管10の外周面又は両鋼管10の外周側の間に、内面側に図3で説明したコンクリート定着部材である網鉄筋6が設けられたスキンプレート4を溶接接合し、両端部に周方向壁5a,5bを接合して、これらで囲まれた領域にコンクリート20を打設する。この場合、網鉄筋6の横鉄筋8は、コンクリート20が打設される領域の幅、したがって両鋼管10の間隔より若干短かく形成する。なお、鋼管10は鋼板の端部を溶接して断面を角形に構成し形成してもよい。

【0028】

本実施の形態においても、実施の形態1の図4に示すように、合成セグメント1の内周側にも内面側に網鉄筋6を設けたスキンプレート4aを接合してもよく、また、対向するスキンプレート4,4aの網鉄筋6にからみ筋9を設けてもよい。なお、鋼管10の両端部に設けた拘束板11を省略し、周方向壁5a,5bで開口部を閉塞してもよく、さらに、鋼管10内にコンクリート20を充填せず、中空のままでもよい。

【0029】

本実施の形態に係る合成セグメント1は、実施の形態1の場合とほぼ同様の効果が得られるが、さらに、軸方向壁2a,2bを鋼管10で形成したので、鋼管10を座屈を生ずることなくほぼ円弧状に曲げ形成することができるため、補強手段を設けることなくコンクリート20の打設時の荷重に耐えうる剛性を確保することができる。

さらに、合成セグメント1の側面の支持強度が向上するため、施工時の大きな押込み力に耐えることができ、これらにより、合成セグメント1の製造時間が短縮され、また、施工性を向上することができる。

【0030】

[実施の形態3]

上記の各実施の形態では、コンクリート定着部材である網鉄筋6の縦鉄筋7又は横鉄筋8を、スキンプレート4に直接溶接接合する場合を示したが、本実施の形態は、コンクリート20のかぶり厚を確保するために、網鉄筋6をスキンプレート4とすき間を隔てた所定の高さ位置に保持するようにしたものである。

【0031】

本実施の形態においては、例えば、鋼棒をコ字状あるいは波状に折り曲げた複数の支持脚を、網鉄筋6の下面に溶接接合して所定の高さを保持するように形成し、この支持脚をスキンプレート4に溶接接合して、スキンプレート4と網鉄筋6との間に所定のすき間を確保するようにしたものである。なお、支持脚を設ける代りに、網鉄筋6を長手方向又は幅方向に波状、蛇腹状等に折り曲げて構成し、スキンプレート4との間にすき間を設けるようにしてもよい。

本実施の形態によれば、スキンプレート4と網鉄筋6との間に十分かつ確実にコンクリート20が充填されるので、コンクリート20の定着効果をより高めることができる。

【0032】

上記の説明では、実施の形態1及び2に係る合成セグメント1に本発明に係るコンクリート定着部材(網鉄筋)6を用いた場合を示したが、これに限定するものではなく、他の構造の合成セグメントにも本発明のコンクリート定着部材を用いることができる。

【図面の簡単な説明】

【0033】

【図1】本発明の実施の形態1に係る合成セグメントの説明図である。

【図2】図1のA−A断面図である。

【図3】図1のコンクリート定着部材(網鉄筋)の説明図である。

【図4】図1の合成セグメントの他の例の断面図である。

【図5】本発明の実施の形態2に係る合成セグメントの説明図である。

【図6】図5のB−B断面図である。

【符号の説明】

【0034】

1 合成セグメント、2a,2b 軸方向壁、3 鋼板、4,4a スキンプレート、5a,5b 周方向壁、6 コンクリート定着部材(網鉄筋)、7 縦鉄筋、8 横鉄筋、9 からみ筋、10 鋼管、11 拘束板、20 コンクリート。

【特許請求の範囲】

【請求項1】

合成セグメントの外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、

該部材を網鉄筋で構成したことを特徴とする合成セグメントのコンクリート定着部材。

【請求項2】

合成セグメントの外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、

該部材を、所定の間隔で配設された複数の縦鉄筋と、これら縦鉄筋の上又は下に所定の間隔でかつ直交して配設され、両者の交点が溶接接合された横鉄筋とからなり、前記スキンプレートに溶接接合される網鉄筋で構成したことを特徴とする合成セグメントのコンクリート定着部材。

【請求項3】

前記網鉄筋を形成する縦鉄筋及び横鉄筋に、外径が3〜10mmの鉄筋を用いたことを特徴とする請求項2記載の合成セグメントのコンクリート定着部材。

【請求項4】

前記網鉄筋を形成する縦鉄筋及び横鉄筋の間隔を、50〜150mmとしたことを特徴とする請求項2又は3記載の合成セグメントのコンクリート定着部材。

【請求項5】

前記網鉄筋に複数のからみ筋を設けたことを特徴とする請求項2〜4のいずれかに記載の合成セグメントのコンクリート定着部材。

【請求項6】

前記スキンプレートに溶接接合される網鉄筋に代えて前記網鉄筋に支持脚を設け、該網鉄筋が前記スキンプレートから所定の高さ位置に保持される構成としたことを特徴とする請求項2〜5のいずれかに記載の合成セグメントのコンクリート定着部材。

【請求項7】

前記網鉄筋の下面にコ字状又は波状の支持脚を取付けて、該支持脚がスキンプレートに溶接接合される構成としたことを特徴とする請求項6記載の合成セグメントのコンクリート定着部材。

【請求項8】

一対の軸方向壁、該軸方向壁の外周側及び内周側の両者又はいずれか一方に接合されたスキンプレート、及び前記軸方向壁とスキンプレートの両端部に接合された周方向壁によつて形成された領域にコンクリートを打設してなる合成セグメントにおいて、

前記スキンプレートの内面側に請求項1〜7のいずれかのコンクリート定着部材を設けたことを特徴とする合成セグメント。

【請求項9】

前記コンクリートに、最大骨材寸法20mm、スランプフロー60cm±10cm、空気量2%±1%の高流動コンクリートを使用したことを特徴とする請求項8記載の合成セグメント。

【請求項10】

前記軸方向壁を、鋼管又はコンクリート充填鋼管で構成したことを特徴とする請求項8又は9記載の合成セグメント。

【請求項1】

合成セグメントの外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、

該部材を網鉄筋で構成したことを特徴とする合成セグメントのコンクリート定着部材。

【請求項2】

合成セグメントの外周側及び内周側の両者又はいずれか一方を構成するスキンプレートの内面側に設けられ、該スキンプレートへのコンクリートの定着を高めるための部材であって、

該部材を、所定の間隔で配設された複数の縦鉄筋と、これら縦鉄筋の上又は下に所定の間隔でかつ直交して配設され、両者の交点が溶接接合された横鉄筋とからなり、前記スキンプレートに溶接接合される網鉄筋で構成したことを特徴とする合成セグメントのコンクリート定着部材。

【請求項3】

前記網鉄筋を形成する縦鉄筋及び横鉄筋に、外径が3〜10mmの鉄筋を用いたことを特徴とする請求項2記載の合成セグメントのコンクリート定着部材。

【請求項4】

前記網鉄筋を形成する縦鉄筋及び横鉄筋の間隔を、50〜150mmとしたことを特徴とする請求項2又は3記載の合成セグメントのコンクリート定着部材。

【請求項5】

前記網鉄筋に複数のからみ筋を設けたことを特徴とする請求項2〜4のいずれかに記載の合成セグメントのコンクリート定着部材。

【請求項6】

前記スキンプレートに溶接接合される網鉄筋に代えて前記網鉄筋に支持脚を設け、該網鉄筋が前記スキンプレートから所定の高さ位置に保持される構成としたことを特徴とする請求項2〜5のいずれかに記載の合成セグメントのコンクリート定着部材。

【請求項7】

前記網鉄筋の下面にコ字状又は波状の支持脚を取付けて、該支持脚がスキンプレートに溶接接合される構成としたことを特徴とする請求項6記載の合成セグメントのコンクリート定着部材。

【請求項8】

一対の軸方向壁、該軸方向壁の外周側及び内周側の両者又はいずれか一方に接合されたスキンプレート、及び前記軸方向壁とスキンプレートの両端部に接合された周方向壁によつて形成された領域にコンクリートを打設してなる合成セグメントにおいて、

前記スキンプレートの内面側に請求項1〜7のいずれかのコンクリート定着部材を設けたことを特徴とする合成セグメント。

【請求項9】

前記コンクリートに、最大骨材寸法20mm、スランプフロー60cm±10cm、空気量2%±1%の高流動コンクリートを使用したことを特徴とする請求項8記載の合成セグメント。

【請求項10】

前記軸方向壁を、鋼管又はコンクリート充填鋼管で構成したことを特徴とする請求項8又は9記載の合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−144504(P2008−144504A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−334386(P2006−334386)

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000231110)JFE建材株式会社 (150)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000231110)JFE建材株式会社 (150)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]