合成セグメントの製造方法及び合成セグメント

【課題】 合成セグメントを形成する円弧板状枠体及び型枠から構成される外殻体の内面とコンクリートとの間に残る空隙を埋める。

【解決手段】 円弧板状枠体2の外周側のスキンプレート3に対向する開口面15を塞ぐ型枠板16aを備えて外殻体Rを形成する。外殻体Rには、一次充填するためにスキンプレート3に設けた充填口17と、二次充填するために外殻体Rから空隙5に向けて配設している充填管4とが設けられている。次いで外殻体R内にコンクリートCを一次充填し、その後外殻体Rの内面と一次充填したコンクリートとの間の気泡が残留する空隙5に、充填材6を二次充填する。スキンプレート3には、空隙5の気泡を外殻体Rの外方に抜くことができる空気孔Pを備えている。

【解決手段】 円弧板状枠体2の外周側のスキンプレート3に対向する開口面15を塞ぐ型枠板16aを備えて外殻体Rを形成する。外殻体Rには、一次充填するためにスキンプレート3に設けた充填口17と、二次充填するために外殻体Rから空隙5に向けて配設している充填管4とが設けられている。次いで外殻体R内にコンクリートCを一次充填し、その後外殻体Rの内面と一次充填したコンクリートとの間の気泡が残留する空隙5に、充填材6を二次充填する。スキンプレート3には、空隙5の気泡を外殻体Rの外方に抜くことができる空気孔Pを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼製の円弧板状枠体の内部にコンクリートを打設してなる合成セグメントの製造方法及び合成セグメントに関する。

【背景技術】

【0002】

従来、シールド工法に用いられるセグメントとして、例えばコンクリート製セグメント、鋼製(スチール製)セグメント、鋼材(スチール)とコンクリートを複合使用した合成セグメントの3種類のセグメントが知られている。これらのセグメントのうち合成セグメントは、一般的に鋼製の円弧板状枠体内にコンクリートを充填して製造されている。

円弧板状枠体の外周側鋼板は、その長辺をなす両側縁部に一対の主桁板が溶接等により固着され、短辺をなす両側縁部には一対の継手板が溶接等により固着されている。そして、外周側鋼板に対向する内周側は開口しており、コンクリート打設時には型枠板をこの開口に設置して、外殻体を形成している。

このような合成セグメントの製造方法におけるコンクリート打設方法として、次のような方法がある。打設方法は、その円弧板状枠体の置き方とコンクリートの充填方法によって、3つの方法がある。

第1はいわゆる山打ちであり、外周側鋼板を上側に、開口側を下側にして配設され、外周側鋼板の最も高さの高い供給口から固化前のコンクリートを供給することで円弧板状枠体の内部に充填する。第2はいわゆる船打ちであり、外周側鋼板を下側に、開口側を上側にして配設される。型枠板の一方の端部または最も低い底部に設けた供給口から円弧板状枠体内にコンクリートを充填注入して打設する(特許文献1参照)。第3はいわゆる縦打ちであり、円弧板状枠体の主桁板を上下方向にして配設され、上側の主桁板に設けた供給口から円弧板状枠体内にコンクリートを充填する(特許文献2参照)。

これらの打設方法において、円弧板状枠体内に充填する流動性のあるコンクリート中には微細な気泡の粒子が存在しており、これら微細な気泡は固化前のコンクリートの流動性を良好にするため、コンクリートの充填効率がよい。

【特許文献1】特開2001−58308号公報

【特許文献2】特開2001−105417号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述した第1、第2、第3のコンクリート打設方法では、コンクリート供給口の直下のコンクリートが山の形に盛り上がり、外殻体内にコンクリートが完全に充填される前に供給口を塞いでしまう。このため、コンクリート内に分散混入している微細な気泡は円弧板状枠体内の上方部や角部に上昇するが、抜け道がないため残留したままとなり、空隙を形成するという不具合が発生する。

第1の山打ちの場合には、外殻体の外周面の円弧が緩やかな傾斜であるため、外周面の内側全面に空隙が形成される。そして、第2の船打ちの場合には、例えば円弧板状枠体の短辺をなす両端がコンクリート供給口より高い位置となるため、その両端の角部に気泡が溜まって空隙が形成される。また、第3の縦打ちの場合には、上方側の主桁板が略平坦となるため、当該主桁板の供給口とは反対側の角部付近に気泡が残留して空隙が形成される。

合成セグメントの各打設方法で形成されるこれら空隙は、コンクリートの未充填箇所となり、合成セグメントの強度を低下させて寿命を短くする欠点がある。

さらに、脱型後に合成セグメントの表面に現れた空隙については、補修することも可能であるが、補修作業は手間がかかるうえ補修材のコストもかかるという問題がある。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、合成セグメントを形成する円弧板状枠体及び型枠板から構成される外殻体の内面とコンクリートとの間に残る空隙を埋めるようにした合成セグメントの製造方法及び合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係る合成セグメントの製造方法は、鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、次いで外殻体内にコンクリートを一次充填し、その後外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、予め配設した充填管を通してコンクリートを二次充填して空隙を埋めるようにしたことを特徴としている。

本発明によれば、一次充填したコンクリートに分散混入している微細な気泡が上昇して形成される空隙に、予め配設した充填管を通してコンクリートを二次充填して埋めるため、コンクリートの未充填箇所がなくなる。この製造工程によって、強度の高い合成セグメントを製造することができる。そして、一次充填前に充填管を外殻体に備えておくため、一次充填後に二次充填の段取りの必要がなく作業を簡略化できる。

【0006】

また、本発明に係る合成セグメントの製造方法によれば、充填管を使用して空隙にコンクリートを二次充填するときに、残留した気泡が外殻体の外方に抜ける通路を、外殻体に設けるようにすることが好ましい。

本発明によれば、外殻体に設けられた通路が空気抜きの機能を奏し、一次充填時に形成された空隙の気泡を外殻体の外方に確実に抜くことができるため、セグメントの品質を向上することができる。

【0007】

また、本発明に係る合成セグメントの製造方法によれば、鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、次いで外殻体内にコンクリートを一次充填し、その後外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、外殻体に貫通孔を形成して外部と連通させ、貫通孔からコンクリートを二次充填して空隙を埋めるようにしたこと特徴としている。

本発明によれば、特別な材料を必要とせず、コンクリートを一次充填したあと外殻体の空隙の形成が予想される位置に貫通孔を設けることで簡易作業となり、一次充填後の作業時間を短縮できる。そして二次充填により、この空隙にコンクリートを充填することができ、品質の高い合成セグメントを得ることができる。

【0008】

本発明に係る合成セグメントは、鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントにおいて、円弧板状枠体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に外部からコンクリートを二次充填するための充填管が備えられていることを特徴としている。

本発明では、外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に充填管を通してコンクリートが充填されているため、高い強度の合成セグメントを確保できる。

【発明の効果】

【0009】

本発明の合成セグメントの製造方法によれば、充填管を予め外殻体に備えておくことで一次充填後に二次充填の段取り作業の必要がないため作業効率が良い。また、外殻体の内面と一次充填したコンクリートとの間に残る空隙にコンクリートを二次充填することができるため、コンクリートの未充填箇所のない強度の高い合成セグメントを製造することができる。

本発明の外殻体に貫通孔を設ける合成セグメントの製造方法によれば、一充填後に特別な材料を使うことなく、簡易作業によって二次充填を行うことができ、且つコンクリートの未充填箇所のない高い品質の合成セグメントを製造できる。

また、本発明による合成セグメントによれば、形成された空隙には、コンクリートが注入されているため高い品質を確保できる。また、充填管をコンクリート打設前に外殻体内に準備しておくことで、二次充填作業を簡略化できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の第一の実施の形態による合成セグメントの製造方法及び合成セグメントについて、図1乃至図5に基づいて説明する。

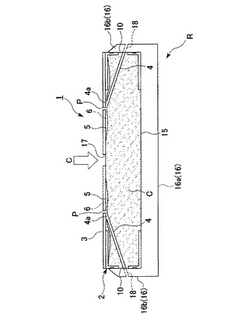

図1は本発明の第一の実施の形態による合成セグメントの斜視図、図2は図1に示す合成セグメントのA−A線断面図、図3は図1に示す合成セグメントにおける円弧板状枠体の斜視図、図4は第一の実施の形態による合成セグメントの製造工程におけるコンクリートを打設した状態を示す縦断面図、図5は図4に示す合成セグメントのB−B線断面図である。

図1に示すように、本第一の実施の形態による製造方法で得られる合成セグメント1は、地山側の外周面と内空側の内周面との四隅を覆う鋼材から形成されている円弧板状枠体2と、円弧板状枠体2の外周面に円筒周面形状に湾曲されて溶接されているスキンプレート3と、円弧板状枠体2の内部に打設されたコンクリートCとから概略構成されている。

【0011】

そして、図2に示すように、円弧板状枠体2には、その長辺方向で厚さ方向の略中間からスキンプレート3の内面に向けて充填管4が配設されている。充填管4は円弧板状枠体2の長手方向に適宜数設けられている。この充填管4の充填出口をなす端部4aは、スキンプレート3の内面から内側方向に若干離れて配設されている。

【0012】

また、図2に示すように、円弧板状枠体2の内部には、一次充填するコンクリートCに分散混入している微細な気泡が上昇してスキンプレート3の内面に集合することによって、空隙5が形成されている。充填管4の端部4aは、この空隙5の形成が予想される領域に設けられ、他端は外部に開口している。そして、一次充填後に形成される空隙5には、充填材6としてコンクリートが二次充填されている。二次充填後の充填管4の内部には充填材6が充填されている。

【0013】

合成セグメント1の円弧板状枠体2は、図2及び図3に示す構成を有している。即ち、円弧板状枠体2は、外周面側で円弧上に湾曲された四角形枠体形状をなしていて断面略L形状を有する第一構造部材7と、内周面側で円弧上に湾曲された四角形枠体形状をなしていて断面略L形状を有する第二構造部材8とから構成されている。

第一構造部材7は、長手方向で外周面に沿って延在するプレート部7a、7aと、長手方向で厚み方向に沿って延在するプレート部7b、7bと、短辺方向で厚み方向に沿って延在するプレート部7d、7dとを形成している。そして、第二構造部材8についても、第一構造部材7と同様に、プレート部8a、8aと、8b、8bと、8d、8dとが形成されている。

そして、第一構造部材7と第二構造部材8とは、接続部材9により接続されている。この接続部材9は、複数の鋼材を略V字状に配列したラチス状の構造となっている。さらに、円弧板状枠体2の長手方向となるプレート部7bと8bとの間には開口部10が形成され、短辺方向となるプレート部7dと8dとの間には開口部11が形成されている。

また、第一構造部材7及び第二構造部材8の周囲にはシール溝12がそれぞれ形成され、このシール溝12にはシール材12aが設けられている。さらに、周方向のセグメントを連結するためのセグメント間継手13と、リング間のセグメントを連結するためのリング間継手14とが設けられている(図1参照)。

【0014】

本実施の形態による合成セグメント1における構成は上述したとおりであり、次にその製造方法について図4及び図5に基づいて説明する。

図4に示す合成セグメント1は、いわゆる山打ちの打設方法による製造工程を示したものである。この製造工程では、予め円弧板状枠体2にセグメント間継手13とリング間継手14とを取り付けておき、円弧板状枠体2の外周側にあるスキンプレート3を上側にし、その内周側をなす開口面15を下側にして型枠板16に載置され外殻体Rを形成している。型枠板16は、合成セグメント1の内周面を円弧形状に形成するように開口面15を塞いで設けられている型枠板16aと、外殻体Rの側面に形成されている開口部10及び11を塞ぐ型枠板16bとから構成されている。

【0015】

スキンプレート3には、最も高い位置となる略中央にコンクリートCを充填注入(一次充填)するための充填口17が設けられている。

この充填口17から、外殻体R内に流動性のある固化前のコンクリートCを流し込み一次充填する。この一次充填により、外殻体R内に充填されるコンクリートC中に含まれる気泡は、スキンプレート3の内面に向けて上昇する。そして、注入されるコンクリートCは充填口17の直下で次第に山形状に盛り上がり、充填口17を塞ぐところまで充填されると、上記気泡は、抜け道がなくなりスキンプレート3の内側に残留して空隙5を形成する。

【0016】

充填管4はコンクリートCが一次充填される前に予め外殻体R内に備えておき、その充填出口の端部4aは、空隙5の形成が予想される位置に配設しておく(図5参照)。なお、型枠板16bには、充填管4の充填入口と一致するように注入孔18が貫通して形成されている。また、スキンプレート3には、充填管4の端部4a付近に、外殻体Rの内部と外方を繋ぐように貫通させた空気孔P(通路)が適宜数設けられている。

そして、注入孔18から充填管4を介して空隙5に充填材6を二次充填して埋める。このときに、空隙5の気泡は、空気孔Pを通過して外殻体Rの外方に完全に抜けることになる。二次充填の終了後は、充填管4に充填材6を流し込み塞ぎ、空気孔Pを溶接手段などによって穴埋めする。

【0017】

第一の実施の形態による合成セグメントの製造方法によれば、一次充填及び二次充填することにより、外殻体Rの内面とコンクリートCとの間の気泡が残留する空隙5が埋められ、上述のように未充填箇所のない高い品質を確保した合成セグメントを製造することができる。そして、充填管4を予め備えておくため、一次充填後に二次充填の段取り作業が必要なく作業を簡略化できる。さらに、脱型後の空隙5を補修する必要がなく、補修材等にかかるコストを低減できる。

【0018】

次に、第一の実施の形態の第一の変形例について、図6に基づいて説明する。

図6は合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す図である。

図6に示す合成セグメント1の製造方法は、いわゆる山打ちによるコンクリート打設方法であり、スキンプレート3を上側にして円弧板状枠体2の短辺の一端を最も高い位置に持ち上げた状態で型枠板19に載置され外殻体Rを形成している。型枠板19は、円弧板状枠体2の内周面を塞ぐ型枠板19aと、その側面を塞ぐ型枠板19bとを有している。そして、外殻体Rの最も高さの高い位置に、コンクリートCを注入充填(一次充填)するための充填口20が設けられている。さらに、充填口20側の開口部11から充填口20付近のスキンプレート3の内面に向かって充填管4が設けられている。この充填管4の充填出口をなす端部4aは、空隙5の残留が予想される領域に設けられており、充填口20付近の内面より内側方向に若干離れて配設されている。なお、充填口20側の型枠板19bには、充填管4の充填入口と一致する注入孔18が貫通して設けられている。

【0019】

次に、図6に示すように、充填口20より外殻体R内にコンクリートCが一次充填されると、コンクリートC中に含まれる気泡は外殻体R内の最も高い位置となる充填口20の内面に向けて上昇する。このとき、充填口20は、コンクリートCを充填すると同時に気泡の空気抜きの役割を果たす。しかしながら、一次充填の終了時点で、気泡の全てが充填口20より抜けることはなく、空隙5が形成される。したがって、第一の変形例による合成セグメントの製造方法では、完全に一次充填をせずに空隙5を残した状態にして、充填管4によりこの空隙5に充填材6を二次充填する。

【0020】

図6に示す第一の変形例による合成セグメントの製造方法では、図4及び図5に示した製造方法と同様の効果を得ることができる。そして、本変形例では、一次充填時に敢えて空隙5を残し二次充填を施すことにより、充填状態をよりよくすることができる。したがって、空隙5が確実に埋められた高い品質の合成セグメント1を製造することができる。

【0021】

次に、第二の変形例について図7に基づいて説明する。

図7は合成セグメントの製造方法における二次充填の変形例を示す図である。

第二の変形例では、図4及び図5に示す充填管4を設けずに二次充填する方法であり、外殻体Rの構成及び空隙5の残留状態については図4及び図5と同様であるため説明は省略する。

図7に示すように、第二の変形例による二次充填方法では、一次充填後に、空隙5の形成が予想される位置となる外殻体R上部のスキンプレート3に貫通孔21を形成し、この空隙5に充填材6を二次充填する。この貫通孔21は、二次充填終了後に溶接手段などにより穴埋めされる。

第二の変形例では、一次充填後に簡易な作業を施すことによって、図4及び図5に示す合成セグメントの製造方法と同様の効果を得ることができる。

【0022】

次に、第二の実施の形態による合成セグメントの製造方法について、図8及び図9に基づいて説明する。

図8は第二の実施の形態による合成セグメントの製造工程における一次充填した状態を示す縦断面図、図9は図8に示す合成セグメントのD−D線断面図である。

図8及び図9に示す合成セグメント1の製造方法は、いわゆる船打ちによるコンクリート打設方法であり、この合成セグメント1の構成は第一の実施の形態と同様である。したがって、第二の実施の形態では、第一の実施の形態と異なる点を中心に以下説明する。

図8に示すように、第二の実施の形態による製造方法では、円弧板状枠体2は、内周側の開口面15を上側に、外周側のスキンプレート3を下側にして水平に置かれている。そして、この開口面15には、円弧板状枠体2の内周面に沿った形状の型枠板22aと、円弧板状枠体2の側面を塞ぐ型枠板22bとが設けられ外殻体Rを形成している。そして、型枠板22aの略中央で最も高さの低い位置で、コンクリートCを注入充填(一次充填)するための充填口23が貫通して設けられている。

さらに、外殻体R側面の開口部10から型枠板22aの内面に向かって充填管4が設けられている。この充填管4の充填出口をなす端部4aは、空隙5の残留が予想される領域に設けられており、型枠板22aの内面より内側方向に若干離れて配設されている(図9参照)。

そして、型枠板22bには、充填管4の充填入口と一致するように注入孔18が貫通して設けられている。また、図9に示すように、型枠板22aには、充填管4の端部4a付近に、外殻体Rの内部と外方を繋ぐように貫通させた空気孔P(通路)が適宜数設けられている。

【0023】

次に、図8に示すように、一次充填により外殻体R内に充填されるコンクリートC中に含まれる気泡は型枠板22aの内面に向けて上昇する。そして、コンクリートCは充填口23の直下で次第に山形状に盛り上がり、充填口23を塞ぐところまで充填されると、上記気泡は、抜け道がなくなり外殻体Rの内側に残留して空隙5を形成する。

なお、本第二の実施の形態では、充填口23が型枠板22aの最も高さの低い位置となるため、外殻体R上部の短辺の両角部にも空隙5が形成される。そして、注入孔18から充填管4を介して空隙5に充填材6が二次充填される。このとき、空隙5の気泡は、空気孔Pを通過して外殻体Rの外方に完全に抜けることになる。充填終了後に、充填管4に充填材6を流し込み塞ぐ。

【0024】

以上、第二の実施の形態による合成セグメントの製造方法では、第一の実施の形態と同様の効果を得ることができ、空隙5が埋められた高い品質の合成セグメント1を製造することができる。

【0025】

次に、第三の実施の形態による合成セグメントの製造方法について、図10及び図11に基づいて説明する。

図10は第三の実施の形態による合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す斜視図、図11は図10に示す合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す中央縦断面図である。

図10及び図11に示す合成セグメント1の製造方法は、いわゆる縦打ちによるコンクリート打設方法であり、この合成セグメント1の構成は第一及び第二の実施の形態と同様である。したがって、第三の実施の形態では、第一及び第二の実施の形態と異なる点を中心に以下説明する。

図10に示すように、第三の実施の形態による製造方法では、円弧板状枠体2は、内周側の開口面15及び外周側となるスキンプレート3を横方向に向けて、円弧板状枠体2の長手方向の側面を形成する開口部10を上下方向にして置かれている。そして、円弧板状枠体2には、内周面に沿った形状の型枠板24aと、円弧板状枠体2の側面の開口部10及び11を塞ぐ型枠板24bとが設けられ外殻体Rを形成している。そして、上部側の型枠板24bには、コンクリートCを注入充填(一次充填)するための充填口25が設けられている。

さらに、スキンプレート3から上部側の型枠板24bの内面に向かって充填管4が設けられている。この充填管4の充填出口をなす端部4aは、空隙5の残留が予想される領域に設けられており、型枠板24bの内面より内側方向に若干離れて配設されている(図11参照)。

図11に示すように、本第三の実施の形態では、コンクリートの一次充填によって充填口25とは反対側の角部付近に気泡が残留して空隙5を形成している。そして、充填管4を介して空隙5に充填材6を二次充填し、充填終了後に充填管4に充填材6を流し込み塞ぐ。

【0026】

第三の実施の形態による合成セグメントの製造方法では、第一及び第二の実施の形態と同様の効果を得ることができ、空隙5が埋められた高い品質の合成セグメント1を製造することができる。

【0027】

以上、本発明による合成セグメントの製造方法の実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

本発明による実施の形態では、二次充填方法は、空隙5の形成が予想される位置に第1に充填管4を設ける方法と、第2に貫通孔21を設ける方法としているが、第1又は第2の方法のいずれか一方を採用すればよいが、両方によって二次充填されても構わない。

また、本発明による合成セグメントの製造方法では、第一の実施の形態で山打ち、第二の実施の形態で船打ち、第三の実施の形態で縦打ちによるコンクリート打設方法としているが、これらに限定されることはない。また、打設時の外殻体Rの置き方についても水平に限らず、第一の変形例に示すように一方が高くなっていてもよい。

さらにまた、充填管4は外殻体Rのいずれの位置に設けてもよい。そして、充填管4の数量についても、コンクリート打設時の外殻体Rの置き方や姿勢に適応して取り付けることができる。要は、充填管4を設けて、一次充填によって形成される空隙5に二次充填を施すことができればよいのである。

【図面の簡単な説明】

【0028】

【図1】本発明の第一の実施の形態による合成セグメントの斜視図である。

【図2】図1に示す合成セグメントのA−A線断面図である。

【図3】図1に示す合成セグメントにおける円弧板状枠体の斜視図である。

【図4】本発明の第一の実施の形態による合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す縦断面図である。

【図5】図4に示す合成セグメントのB−B線断面図である。

【図6】第一の実施の形態の第一の変形例による合成セグメントの製造工程におけるコンクリートを打設した状態を示す図である。

【図7】第二の変形例による合成セグメントの製造方法における二次充填を示す図である。

【図8】本発明の第二の実施の形態による合成セグメントの製造工程における一次充填した状態を示す縦断面図である。

【図9】図8に示す合成セグメントのD−D線断面図である。

【図10】本発明の第三の実施の形態による合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す斜視図である。

【図11】図10に示す合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す中央縦断面図である。

【符号の説明】

【0029】

1 合成セグメント

2 円弧板状枠体

3 スキンプレート

4 充填管

5 空隙

6 充填材

15 開口面

17 充填口

16a 型枠板

21 貫通孔

C コンクリート

P 空気孔(通路)

R 外殻体

【技術分野】

【0001】

本発明は、鋼製の円弧板状枠体の内部にコンクリートを打設してなる合成セグメントの製造方法及び合成セグメントに関する。

【背景技術】

【0002】

従来、シールド工法に用いられるセグメントとして、例えばコンクリート製セグメント、鋼製(スチール製)セグメント、鋼材(スチール)とコンクリートを複合使用した合成セグメントの3種類のセグメントが知られている。これらのセグメントのうち合成セグメントは、一般的に鋼製の円弧板状枠体内にコンクリートを充填して製造されている。

円弧板状枠体の外周側鋼板は、その長辺をなす両側縁部に一対の主桁板が溶接等により固着され、短辺をなす両側縁部には一対の継手板が溶接等により固着されている。そして、外周側鋼板に対向する内周側は開口しており、コンクリート打設時には型枠板をこの開口に設置して、外殻体を形成している。

このような合成セグメントの製造方法におけるコンクリート打設方法として、次のような方法がある。打設方法は、その円弧板状枠体の置き方とコンクリートの充填方法によって、3つの方法がある。

第1はいわゆる山打ちであり、外周側鋼板を上側に、開口側を下側にして配設され、外周側鋼板の最も高さの高い供給口から固化前のコンクリートを供給することで円弧板状枠体の内部に充填する。第2はいわゆる船打ちであり、外周側鋼板を下側に、開口側を上側にして配設される。型枠板の一方の端部または最も低い底部に設けた供給口から円弧板状枠体内にコンクリートを充填注入して打設する(特許文献1参照)。第3はいわゆる縦打ちであり、円弧板状枠体の主桁板を上下方向にして配設され、上側の主桁板に設けた供給口から円弧板状枠体内にコンクリートを充填する(特許文献2参照)。

これらの打設方法において、円弧板状枠体内に充填する流動性のあるコンクリート中には微細な気泡の粒子が存在しており、これら微細な気泡は固化前のコンクリートの流動性を良好にするため、コンクリートの充填効率がよい。

【特許文献1】特開2001−58308号公報

【特許文献2】特開2001−105417号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述した第1、第2、第3のコンクリート打設方法では、コンクリート供給口の直下のコンクリートが山の形に盛り上がり、外殻体内にコンクリートが完全に充填される前に供給口を塞いでしまう。このため、コンクリート内に分散混入している微細な気泡は円弧板状枠体内の上方部や角部に上昇するが、抜け道がないため残留したままとなり、空隙を形成するという不具合が発生する。

第1の山打ちの場合には、外殻体の外周面の円弧が緩やかな傾斜であるため、外周面の内側全面に空隙が形成される。そして、第2の船打ちの場合には、例えば円弧板状枠体の短辺をなす両端がコンクリート供給口より高い位置となるため、その両端の角部に気泡が溜まって空隙が形成される。また、第3の縦打ちの場合には、上方側の主桁板が略平坦となるため、当該主桁板の供給口とは反対側の角部付近に気泡が残留して空隙が形成される。

合成セグメントの各打設方法で形成されるこれら空隙は、コンクリートの未充填箇所となり、合成セグメントの強度を低下させて寿命を短くする欠点がある。

さらに、脱型後に合成セグメントの表面に現れた空隙については、補修することも可能であるが、補修作業は手間がかかるうえ補修材のコストもかかるという問題がある。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、合成セグメントを形成する円弧板状枠体及び型枠板から構成される外殻体の内面とコンクリートとの間に残る空隙を埋めるようにした合成セグメントの製造方法及び合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係る合成セグメントの製造方法は、鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、次いで外殻体内にコンクリートを一次充填し、その後外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、予め配設した充填管を通してコンクリートを二次充填して空隙を埋めるようにしたことを特徴としている。

本発明によれば、一次充填したコンクリートに分散混入している微細な気泡が上昇して形成される空隙に、予め配設した充填管を通してコンクリートを二次充填して埋めるため、コンクリートの未充填箇所がなくなる。この製造工程によって、強度の高い合成セグメントを製造することができる。そして、一次充填前に充填管を外殻体に備えておくため、一次充填後に二次充填の段取りの必要がなく作業を簡略化できる。

【0006】

また、本発明に係る合成セグメントの製造方法によれば、充填管を使用して空隙にコンクリートを二次充填するときに、残留した気泡が外殻体の外方に抜ける通路を、外殻体に設けるようにすることが好ましい。

本発明によれば、外殻体に設けられた通路が空気抜きの機能を奏し、一次充填時に形成された空隙の気泡を外殻体の外方に確実に抜くことができるため、セグメントの品質を向上することができる。

【0007】

また、本発明に係る合成セグメントの製造方法によれば、鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、次いで外殻体内にコンクリートを一次充填し、その後外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、外殻体に貫通孔を形成して外部と連通させ、貫通孔からコンクリートを二次充填して空隙を埋めるようにしたこと特徴としている。

本発明によれば、特別な材料を必要とせず、コンクリートを一次充填したあと外殻体の空隙の形成が予想される位置に貫通孔を設けることで簡易作業となり、一次充填後の作業時間を短縮できる。そして二次充填により、この空隙にコンクリートを充填することができ、品質の高い合成セグメントを得ることができる。

【0008】

本発明に係る合成セグメントは、鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントにおいて、円弧板状枠体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に外部からコンクリートを二次充填するための充填管が備えられていることを特徴としている。

本発明では、外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に充填管を通してコンクリートが充填されているため、高い強度の合成セグメントを確保できる。

【発明の効果】

【0009】

本発明の合成セグメントの製造方法によれば、充填管を予め外殻体に備えておくことで一次充填後に二次充填の段取り作業の必要がないため作業効率が良い。また、外殻体の内面と一次充填したコンクリートとの間に残る空隙にコンクリートを二次充填することができるため、コンクリートの未充填箇所のない強度の高い合成セグメントを製造することができる。

本発明の外殻体に貫通孔を設ける合成セグメントの製造方法によれば、一充填後に特別な材料を使うことなく、簡易作業によって二次充填を行うことができ、且つコンクリートの未充填箇所のない高い品質の合成セグメントを製造できる。

また、本発明による合成セグメントによれば、形成された空隙には、コンクリートが注入されているため高い品質を確保できる。また、充填管をコンクリート打設前に外殻体内に準備しておくことで、二次充填作業を簡略化できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の第一の実施の形態による合成セグメントの製造方法及び合成セグメントについて、図1乃至図5に基づいて説明する。

図1は本発明の第一の実施の形態による合成セグメントの斜視図、図2は図1に示す合成セグメントのA−A線断面図、図3は図1に示す合成セグメントにおける円弧板状枠体の斜視図、図4は第一の実施の形態による合成セグメントの製造工程におけるコンクリートを打設した状態を示す縦断面図、図5は図4に示す合成セグメントのB−B線断面図である。

図1に示すように、本第一の実施の形態による製造方法で得られる合成セグメント1は、地山側の外周面と内空側の内周面との四隅を覆う鋼材から形成されている円弧板状枠体2と、円弧板状枠体2の外周面に円筒周面形状に湾曲されて溶接されているスキンプレート3と、円弧板状枠体2の内部に打設されたコンクリートCとから概略構成されている。

【0011】

そして、図2に示すように、円弧板状枠体2には、その長辺方向で厚さ方向の略中間からスキンプレート3の内面に向けて充填管4が配設されている。充填管4は円弧板状枠体2の長手方向に適宜数設けられている。この充填管4の充填出口をなす端部4aは、スキンプレート3の内面から内側方向に若干離れて配設されている。

【0012】

また、図2に示すように、円弧板状枠体2の内部には、一次充填するコンクリートCに分散混入している微細な気泡が上昇してスキンプレート3の内面に集合することによって、空隙5が形成されている。充填管4の端部4aは、この空隙5の形成が予想される領域に設けられ、他端は外部に開口している。そして、一次充填後に形成される空隙5には、充填材6としてコンクリートが二次充填されている。二次充填後の充填管4の内部には充填材6が充填されている。

【0013】

合成セグメント1の円弧板状枠体2は、図2及び図3に示す構成を有している。即ち、円弧板状枠体2は、外周面側で円弧上に湾曲された四角形枠体形状をなしていて断面略L形状を有する第一構造部材7と、内周面側で円弧上に湾曲された四角形枠体形状をなしていて断面略L形状を有する第二構造部材8とから構成されている。

第一構造部材7は、長手方向で外周面に沿って延在するプレート部7a、7aと、長手方向で厚み方向に沿って延在するプレート部7b、7bと、短辺方向で厚み方向に沿って延在するプレート部7d、7dとを形成している。そして、第二構造部材8についても、第一構造部材7と同様に、プレート部8a、8aと、8b、8bと、8d、8dとが形成されている。

そして、第一構造部材7と第二構造部材8とは、接続部材9により接続されている。この接続部材9は、複数の鋼材を略V字状に配列したラチス状の構造となっている。さらに、円弧板状枠体2の長手方向となるプレート部7bと8bとの間には開口部10が形成され、短辺方向となるプレート部7dと8dとの間には開口部11が形成されている。

また、第一構造部材7及び第二構造部材8の周囲にはシール溝12がそれぞれ形成され、このシール溝12にはシール材12aが設けられている。さらに、周方向のセグメントを連結するためのセグメント間継手13と、リング間のセグメントを連結するためのリング間継手14とが設けられている(図1参照)。

【0014】

本実施の形態による合成セグメント1における構成は上述したとおりであり、次にその製造方法について図4及び図5に基づいて説明する。

図4に示す合成セグメント1は、いわゆる山打ちの打設方法による製造工程を示したものである。この製造工程では、予め円弧板状枠体2にセグメント間継手13とリング間継手14とを取り付けておき、円弧板状枠体2の外周側にあるスキンプレート3を上側にし、その内周側をなす開口面15を下側にして型枠板16に載置され外殻体Rを形成している。型枠板16は、合成セグメント1の内周面を円弧形状に形成するように開口面15を塞いで設けられている型枠板16aと、外殻体Rの側面に形成されている開口部10及び11を塞ぐ型枠板16bとから構成されている。

【0015】

スキンプレート3には、最も高い位置となる略中央にコンクリートCを充填注入(一次充填)するための充填口17が設けられている。

この充填口17から、外殻体R内に流動性のある固化前のコンクリートCを流し込み一次充填する。この一次充填により、外殻体R内に充填されるコンクリートC中に含まれる気泡は、スキンプレート3の内面に向けて上昇する。そして、注入されるコンクリートCは充填口17の直下で次第に山形状に盛り上がり、充填口17を塞ぐところまで充填されると、上記気泡は、抜け道がなくなりスキンプレート3の内側に残留して空隙5を形成する。

【0016】

充填管4はコンクリートCが一次充填される前に予め外殻体R内に備えておき、その充填出口の端部4aは、空隙5の形成が予想される位置に配設しておく(図5参照)。なお、型枠板16bには、充填管4の充填入口と一致するように注入孔18が貫通して形成されている。また、スキンプレート3には、充填管4の端部4a付近に、外殻体Rの内部と外方を繋ぐように貫通させた空気孔P(通路)が適宜数設けられている。

そして、注入孔18から充填管4を介して空隙5に充填材6を二次充填して埋める。このときに、空隙5の気泡は、空気孔Pを通過して外殻体Rの外方に完全に抜けることになる。二次充填の終了後は、充填管4に充填材6を流し込み塞ぎ、空気孔Pを溶接手段などによって穴埋めする。

【0017】

第一の実施の形態による合成セグメントの製造方法によれば、一次充填及び二次充填することにより、外殻体Rの内面とコンクリートCとの間の気泡が残留する空隙5が埋められ、上述のように未充填箇所のない高い品質を確保した合成セグメントを製造することができる。そして、充填管4を予め備えておくため、一次充填後に二次充填の段取り作業が必要なく作業を簡略化できる。さらに、脱型後の空隙5を補修する必要がなく、補修材等にかかるコストを低減できる。

【0018】

次に、第一の実施の形態の第一の変形例について、図6に基づいて説明する。

図6は合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す図である。

図6に示す合成セグメント1の製造方法は、いわゆる山打ちによるコンクリート打設方法であり、スキンプレート3を上側にして円弧板状枠体2の短辺の一端を最も高い位置に持ち上げた状態で型枠板19に載置され外殻体Rを形成している。型枠板19は、円弧板状枠体2の内周面を塞ぐ型枠板19aと、その側面を塞ぐ型枠板19bとを有している。そして、外殻体Rの最も高さの高い位置に、コンクリートCを注入充填(一次充填)するための充填口20が設けられている。さらに、充填口20側の開口部11から充填口20付近のスキンプレート3の内面に向かって充填管4が設けられている。この充填管4の充填出口をなす端部4aは、空隙5の残留が予想される領域に設けられており、充填口20付近の内面より内側方向に若干離れて配設されている。なお、充填口20側の型枠板19bには、充填管4の充填入口と一致する注入孔18が貫通して設けられている。

【0019】

次に、図6に示すように、充填口20より外殻体R内にコンクリートCが一次充填されると、コンクリートC中に含まれる気泡は外殻体R内の最も高い位置となる充填口20の内面に向けて上昇する。このとき、充填口20は、コンクリートCを充填すると同時に気泡の空気抜きの役割を果たす。しかしながら、一次充填の終了時点で、気泡の全てが充填口20より抜けることはなく、空隙5が形成される。したがって、第一の変形例による合成セグメントの製造方法では、完全に一次充填をせずに空隙5を残した状態にして、充填管4によりこの空隙5に充填材6を二次充填する。

【0020】

図6に示す第一の変形例による合成セグメントの製造方法では、図4及び図5に示した製造方法と同様の効果を得ることができる。そして、本変形例では、一次充填時に敢えて空隙5を残し二次充填を施すことにより、充填状態をよりよくすることができる。したがって、空隙5が確実に埋められた高い品質の合成セグメント1を製造することができる。

【0021】

次に、第二の変形例について図7に基づいて説明する。

図7は合成セグメントの製造方法における二次充填の変形例を示す図である。

第二の変形例では、図4及び図5に示す充填管4を設けずに二次充填する方法であり、外殻体Rの構成及び空隙5の残留状態については図4及び図5と同様であるため説明は省略する。

図7に示すように、第二の変形例による二次充填方法では、一次充填後に、空隙5の形成が予想される位置となる外殻体R上部のスキンプレート3に貫通孔21を形成し、この空隙5に充填材6を二次充填する。この貫通孔21は、二次充填終了後に溶接手段などにより穴埋めされる。

第二の変形例では、一次充填後に簡易な作業を施すことによって、図4及び図5に示す合成セグメントの製造方法と同様の効果を得ることができる。

【0022】

次に、第二の実施の形態による合成セグメントの製造方法について、図8及び図9に基づいて説明する。

図8は第二の実施の形態による合成セグメントの製造工程における一次充填した状態を示す縦断面図、図9は図8に示す合成セグメントのD−D線断面図である。

図8及び図9に示す合成セグメント1の製造方法は、いわゆる船打ちによるコンクリート打設方法であり、この合成セグメント1の構成は第一の実施の形態と同様である。したがって、第二の実施の形態では、第一の実施の形態と異なる点を中心に以下説明する。

図8に示すように、第二の実施の形態による製造方法では、円弧板状枠体2は、内周側の開口面15を上側に、外周側のスキンプレート3を下側にして水平に置かれている。そして、この開口面15には、円弧板状枠体2の内周面に沿った形状の型枠板22aと、円弧板状枠体2の側面を塞ぐ型枠板22bとが設けられ外殻体Rを形成している。そして、型枠板22aの略中央で最も高さの低い位置で、コンクリートCを注入充填(一次充填)するための充填口23が貫通して設けられている。

さらに、外殻体R側面の開口部10から型枠板22aの内面に向かって充填管4が設けられている。この充填管4の充填出口をなす端部4aは、空隙5の残留が予想される領域に設けられており、型枠板22aの内面より内側方向に若干離れて配設されている(図9参照)。

そして、型枠板22bには、充填管4の充填入口と一致するように注入孔18が貫通して設けられている。また、図9に示すように、型枠板22aには、充填管4の端部4a付近に、外殻体Rの内部と外方を繋ぐように貫通させた空気孔P(通路)が適宜数設けられている。

【0023】

次に、図8に示すように、一次充填により外殻体R内に充填されるコンクリートC中に含まれる気泡は型枠板22aの内面に向けて上昇する。そして、コンクリートCは充填口23の直下で次第に山形状に盛り上がり、充填口23を塞ぐところまで充填されると、上記気泡は、抜け道がなくなり外殻体Rの内側に残留して空隙5を形成する。

なお、本第二の実施の形態では、充填口23が型枠板22aの最も高さの低い位置となるため、外殻体R上部の短辺の両角部にも空隙5が形成される。そして、注入孔18から充填管4を介して空隙5に充填材6が二次充填される。このとき、空隙5の気泡は、空気孔Pを通過して外殻体Rの外方に完全に抜けることになる。充填終了後に、充填管4に充填材6を流し込み塞ぐ。

【0024】

以上、第二の実施の形態による合成セグメントの製造方法では、第一の実施の形態と同様の効果を得ることができ、空隙5が埋められた高い品質の合成セグメント1を製造することができる。

【0025】

次に、第三の実施の形態による合成セグメントの製造方法について、図10及び図11に基づいて説明する。

図10は第三の実施の形態による合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す斜視図、図11は図10に示す合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す中央縦断面図である。

図10及び図11に示す合成セグメント1の製造方法は、いわゆる縦打ちによるコンクリート打設方法であり、この合成セグメント1の構成は第一及び第二の実施の形態と同様である。したがって、第三の実施の形態では、第一及び第二の実施の形態と異なる点を中心に以下説明する。

図10に示すように、第三の実施の形態による製造方法では、円弧板状枠体2は、内周側の開口面15及び外周側となるスキンプレート3を横方向に向けて、円弧板状枠体2の長手方向の側面を形成する開口部10を上下方向にして置かれている。そして、円弧板状枠体2には、内周面に沿った形状の型枠板24aと、円弧板状枠体2の側面の開口部10及び11を塞ぐ型枠板24bとが設けられ外殻体Rを形成している。そして、上部側の型枠板24bには、コンクリートCを注入充填(一次充填)するための充填口25が設けられている。

さらに、スキンプレート3から上部側の型枠板24bの内面に向かって充填管4が設けられている。この充填管4の充填出口をなす端部4aは、空隙5の残留が予想される領域に設けられており、型枠板24bの内面より内側方向に若干離れて配設されている(図11参照)。

図11に示すように、本第三の実施の形態では、コンクリートの一次充填によって充填口25とは反対側の角部付近に気泡が残留して空隙5を形成している。そして、充填管4を介して空隙5に充填材6を二次充填し、充填終了後に充填管4に充填材6を流し込み塞ぐ。

【0026】

第三の実施の形態による合成セグメントの製造方法では、第一及び第二の実施の形態と同様の効果を得ることができ、空隙5が埋められた高い品質の合成セグメント1を製造することができる。

【0027】

以上、本発明による合成セグメントの製造方法の実施の形態について説明したが、本発明は上記の実施の形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

本発明による実施の形態では、二次充填方法は、空隙5の形成が予想される位置に第1に充填管4を設ける方法と、第2に貫通孔21を設ける方法としているが、第1又は第2の方法のいずれか一方を採用すればよいが、両方によって二次充填されても構わない。

また、本発明による合成セグメントの製造方法では、第一の実施の形態で山打ち、第二の実施の形態で船打ち、第三の実施の形態で縦打ちによるコンクリート打設方法としているが、これらに限定されることはない。また、打設時の外殻体Rの置き方についても水平に限らず、第一の変形例に示すように一方が高くなっていてもよい。

さらにまた、充填管4は外殻体Rのいずれの位置に設けてもよい。そして、充填管4の数量についても、コンクリート打設時の外殻体Rの置き方や姿勢に適応して取り付けることができる。要は、充填管4を設けて、一次充填によって形成される空隙5に二次充填を施すことができればよいのである。

【図面の簡単な説明】

【0028】

【図1】本発明の第一の実施の形態による合成セグメントの斜視図である。

【図2】図1に示す合成セグメントのA−A線断面図である。

【図3】図1に示す合成セグメントにおける円弧板状枠体の斜視図である。

【図4】本発明の第一の実施の形態による合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す縦断面図である。

【図5】図4に示す合成セグメントのB−B線断面図である。

【図6】第一の実施の形態の第一の変形例による合成セグメントの製造工程におけるコンクリートを打設した状態を示す図である。

【図7】第二の変形例による合成セグメントの製造方法における二次充填を示す図である。

【図8】本発明の第二の実施の形態による合成セグメントの製造工程における一次充填した状態を示す縦断面図である。

【図9】図8に示す合成セグメントのD−D線断面図である。

【図10】本発明の第三の実施の形態による合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す斜視図である。

【図11】図10に示す合成セグメントの製造工程におけるコンクリートを一次充填した状態を示す中央縦断面図である。

【符号の説明】

【0029】

1 合成セグメント

2 円弧板状枠体

3 スキンプレート

4 充填管

5 空隙

6 充填材

15 開口面

17 充填口

16a 型枠板

21 貫通孔

C コンクリート

P 空気孔(通路)

R 外殻体

【特許請求の範囲】

【請求項1】

鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、

前記円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、

次いで前記外殻体内にコンクリートを一次充填し、

その後前記外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、予め配設した充填管を通してコンクリートを二次充填して空隙を埋めるようにしたことを特徴とする合成セグメントの製造方法。

【請求項2】

前記充填管を使用して前記空隙にコンクリートを二次充填するときに、

残留した前記気泡が前記外殻体の外方に抜ける通路を、前記外殻体に設けるようにしたことを特徴とする請求項1に記載する合成セグメントの製造方法。

【請求項3】

鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、

前記円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、

次いで前記外殻体内にコンクリートを一次充填し、

その後前記外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、前記外殻体に貫通孔を形成して外部と連通させ、該貫通孔からコンクリートを二次充填して前記空隙を埋めるようにしたこと特徴とする合成セグメントの製造方法。

【請求項4】

鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントにおいて、

前記円弧板状枠体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に外部からコンクリートを二次充填するための充填管が備えられていることを特徴とする合成セグメント。

【請求項1】

鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、

前記円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、

次いで前記外殻体内にコンクリートを一次充填し、

その後前記外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、予め配設した充填管を通してコンクリートを二次充填して空隙を埋めるようにしたことを特徴とする合成セグメントの製造方法。

【請求項2】

前記充填管を使用して前記空隙にコンクリートを二次充填するときに、

残留した前記気泡が前記外殻体の外方に抜ける通路を、前記外殻体に設けるようにしたことを特徴とする請求項1に記載する合成セグメントの製造方法。

【請求項3】

鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントの製造方法において、

前記円弧板状枠体の開口を塞ぐ型枠板を取り付けて外殻体を形成し、

次いで前記外殻体内にコンクリートを一次充填し、

その後前記外殻体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に、前記外殻体に貫通孔を形成して外部と連通させ、該貫通孔からコンクリートを二次充填して前記空隙を埋めるようにしたこと特徴とする合成セグメントの製造方法。

【請求項4】

鋼製の円弧板状枠体の内部にコンクリートを打設して形成する合成セグメントにおいて、

前記円弧板状枠体の内面と一次充填したコンクリートとの間の気泡が残留する空隙に外部からコンクリートを二次充填するための充填管が備えられていることを特徴とする合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−159520(P2006−159520A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−351790(P2004−351790)

【出願日】平成16年12月3日(2004.12.3)

【出願人】(000198307)石川島建材工業株式会社 (139)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月3日(2004.12.3)

【出願人】(000198307)石川島建材工業株式会社 (139)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]