合成セグメントの製造方法及び合成セグメント

【課題】 内部の鉄筋コンクリート構造と外殻とが強度的に一体化してなる合成セグメントの製造方法を提供する。

【解決手段】 主桁1、継手板5、スキンプレート3、及び開口部7を有する縦リブ2を備えた鋼殻に、棒状鋼材4を縦リブ2に交差して設置し、中詰めコンクリート6を充填してなる合成セグメントにおいて、主桁1を所定の取り付け位置に仮置きしたスキンプレート3上に縦リブ2を組み込み溶接し、その後棒状鋼材4を縦リブ2内に挿通し、スキンプレート3、縦リブ2、棒状鋼材4からなる部材を形成し、最後に当該部材を主桁1、継手板5からなる外殻とスキンプレート3及び縦リブ2を溶接にて一体成型し、形成された外殻内部にコンクリート6を打設する。

【解決手段】 主桁1、継手板5、スキンプレート3、及び開口部7を有する縦リブ2を備えた鋼殻に、棒状鋼材4を縦リブ2に交差して設置し、中詰めコンクリート6を充填してなる合成セグメントにおいて、主桁1を所定の取り付け位置に仮置きしたスキンプレート3上に縦リブ2を組み込み溶接し、その後棒状鋼材4を縦リブ2内に挿通し、スキンプレート3、縦リブ2、棒状鋼材4からなる部材を形成し、最後に当該部材を主桁1、継手板5からなる外殻とスキンプレート3及び縦リブ2を溶接にて一体成型し、形成された外殻内部にコンクリート6を打設する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネル内に覆工体として用いられるセグメント及びセグメントの製造方法に関し、特に、鉄筋コンクリート構造を鋼板等で覆って一体化してなる合成セグメント及びその製造方法に関するものである。

【背景技術】

【0002】

内部に鉄筋コンクリート構造を有する合成セグメントの製造方法には、例えば特許文献1に示されているように、外周の6面を構成するセグメント外殻のうち、トンネル外方面に配置される面の板を除く残りの5面の板で構成される外殻を初めに製作し、次にその外殻で形成される内部空間の中に鉄筋を配置し、その後外殻の残りの1面を最初の5面からなる外殻に被せて、最後に外殻の一部に空けた注入孔からコンクリートを打設する方法が知られている。

【0003】

この工法では、外殻の板材に突起を取り付けることにより内部の鉄筋コンクリート構造と外殻との一体化を行っている。しかし当該技術では、内部に配設された鉄筋と外殻とが直接繋がっておらず、外殻を形成する板材の表面にある突起とコンクリートが接しているのみで、セグメントに外力として曲げ荷重が作用したときに、内部の鉄筋コンクリート構造と外殻とが一体化して外力に抵抗せず、セグメント全体が強度的に一体化していない。

【0004】

また特許文献2にあるように、外殻の一部である主桁と一体化した縦リブの上に鉄筋を載せる製造方法が開示されている。鉄筋により、コンクリート内周部の強度を向上させ、コンクリートのクラックや脱落発生を回避する効果があるが、土水圧などによりセグメントに曲げモーメントが発生した場合、円弧状である鉄筋が引っ張られることで直線上になろうとし、鉄筋を被覆しているトンネル内空側のコンクリートが剥落する恐れがある。

【0005】

内部の鉄筋コンクリート構造と外殻とが強度的に一体化した合成セグメントの製造方法として、特許文献3には、図1に示すように、予め棒状鋼材4を複数の縦リブ2の開孔7に配置し、棒状鋼材4と縦リブ2から成る梯子状部材を構築し、それを主桁1・継手板5からなる鋼殻内に配置し、縦リブ2両端部を主桁1に溶接により固定し、最後にスキンプレート3の周縁部を主桁1と継手板5に溶接して固定する方法が示されている。この方法によれば、棒状鋼材4が縦リブ2により拘束されているため、セグメントに荷重が作用したときでも棒状鋼材がコンクリート内から抜け出すことはなく、強度的に一体化した合成セグメントとなる。

【特許文献1】特開平9−228787号公報

【特許文献2】特開平8−277698号公報

【特許文献3】特開2004−270276

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述した従来の技術では、特許文献1、2のような製造方法では、内部に配設する鉄筋はセグメント制作上支障とならず、容易に外殻内に収めることができるが、実際にトンネル内でセグメントとして使用されたとき、土水圧により発生する荷重に対して、内部の鉄筋コンクリート6と外殻が一体化して抵抗しない問題点があった。

【0007】

また特許文献3にあるような製造方法では、内部の鉄筋コンクリート構造と外殻とが一体化して外力に抵抗する構造体として機能するものの、鋼殻製造時に、内部に配置された棒状鋼材4と縦リブ2が障害となり、溶接ロボットのトーチが溶接箇所まで届かず製造の自動ライン化に載らないという課題があり、また手溶接するにも狭い範囲内での作業となり、作業効率が著しく悪いことが問題であった。

【0008】

溶接ロボットにて全て溶接が可能となるよう、スキンプレート3、縦リブ2、主桁1、継手板5、外縁側棒状鋼材15から成る鋼殻を全て先に本溶接し、後から内縁側の棒状鋼材14を挿入する方法もいくつか従来から試みられてきている。

【0009】

内縁側棒状鋼材14が鋼殻内部空間に存在しない状態では、溶接ロボットのトーチ24(図11c参照)が溶接箇所に全て届くことができるというメリットがある。しかし図2に示すように、上記鋼殻内に後から内縁側の棒状鋼材14を挿入しようとすると、継手板5に一番近い縦リブ2の開口部から挿入していくとき、棒状鋼材4と継手板5が干渉して、それ以上先の縦リブ2に棒状鋼材14を通すことが出来ない不具合があった。

【0010】

前記の不具合を解決するための一つの方法として、縦リブ2の一部を切り欠く試みが成されているが、縦リブ2の棒状鋼材4の抜け出しに対する耐力が不足してしまう不具合が発生したり、また別の方法として、継手板5に棒状鋼材4挿通用の孔を空けたり継手板5の一部を切り欠いて後から切り欠いた部分を溶接にて取り付ける方法も試みられているが、止水性、防食性状の観点からセグメントとしての性能を損なうことになったり、溶接箇所が増え寸法精度確保が困難になる、ロボット溶接で処理できない場所が増え加工手間が増大するなどの問題は残されたままであった。

【0011】

本発明は前記の問題を解決し、本溶接を溶接ロボットによる作業とすることを可能とし、加工労力を削減し、生産性向上、及びコストダウンが可能な合成セグメントの製造方法を提供することを目的とする。

更には、溶接収縮ひずみ量を削減し、セグメントに必要とされる寸法精度を向上できる合成セグメントの製造方法及び合成セグメントの提供を目的とする。

【課題を解決するための手段】

【0012】

前記の課題を解決するために、合成セグメントの製造方法を次のように構成する。

【0013】

第一発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、縦リブとスキンプレートとを本溶接した後に棒状鋼材を縦リブの開口部に挿通し、その後、鋼殻を一体化して最後に中詰コンクリートを充填する工程を有し、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0014】

第二発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、スキンプレートに主桁を仮付け溶接し、開口部を有する縦リブをスキンプレートに本溶接し、棒状鋼材を縦リブの開口部に挿通し、継手板を主桁またはスキンプレートの少なくともいずれかに仮溶接し、その後、スキンプレートと主桁、スキンプレートと継手板、縦リブと主桁、及び主桁と継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0015】

第三発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、主桁のたわみ防止用幅止め材を外した後に縦リブの開口部に棒状鋼材を挿通する工程、又は縦リブの開口部に棒状鋼材を挿通した後に主桁のたわみ防止用幅止め材を外す工程のいずれか一方の工程の後、残った継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0016】

第四発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、縦リブの開口部に棒状鋼材を挿通し、その後、残りの継手板を本溶接してから主桁のたわみ防止用幅止め材を外して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0017】

第五発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、トンネル内縁側に凹状開口部を有する縦リブに棒状鋼材を挿通し、凹状の開口部を塞ぐように定着鋼板を縦リブに本溶接し、その後、主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

前記定着鋼板を縦リブに溶接する前に、定着鋼板の溶接による縦リブの溶接収縮分だけ主桁内縁側間隔を広げて主桁をスキンプレートに仮付け溶接し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0018】

第六発明の合成セグメントの製造方法では、第一〜第五発明のいずれかの発明において、前記棒状鋼材を前記合成セグメント用の鋼殻内に挿入する際、合成セグメント用の鋼殻を組み立て治具と共に角度調整可能なポジショナーの上に載置して固定し、ポジショナーを所定の角度に調整した後に、棒状鋼材を合成セグメント用の鋼殻内に挿入することを特徴とする。

【0019】

第七発明の合成セグメントでは、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントであって、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満であることを特徴とする。

【0020】

本発明において、仮付け溶接は、部材を組立ててセグメントを形作るときに仮固定するための点付け溶接(例えば、全溶接長さ20mm程度)と定義し、前記点付け溶接とは接合強度上異なる本溶接は設計図面に記載されている仕様の溶接と定義する。

【発明の効果】

【0021】

本発明により、棒状鋼材と縦リブが複雑に密実に配設されて、溶接ロボットによる本溶接ができないような箇所に対して、本溶接を溶接ロボットによる作業とすることが可能となり加工労力が大幅に削減され、合成セグメントの生産性向上・コストダウンをもたらすことができる。

更には、スキンプレートと縦リブ間の溶接量を減らことができ、溶接の時間とコストを削減できることに加えて、溶接収縮ひずみ量を削減できるため、セグメントに必要とされる寸法精度も向上する。

【発明を実施するための最良の形態】

【0022】

以下、本発明の合成セグメントの製造方法について説明する。

【0023】

本発明においては、図3の製作手順フローに示すように、縦リブとスキンプレートを本溶接し、棒状鋼材を縦リブに交差するように挿通した後に、鋼殻の本溶接を行うため、従来の製造方法では困難であった、本溶接のロボット溶接化が可能になり、製作時間、コストを削減できる効率の良い合成セグメントの製造を行うことができる。

【0024】

第一発明の実施形態を以下に示す。

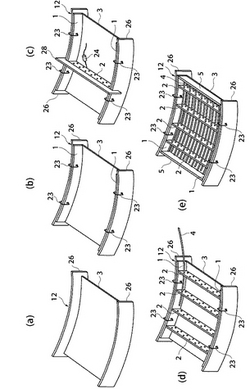

図11に製造手順の図を示すように、スキンプレート3を船型治具12(図12参照)上に載せ(図11a参照)、主桁1をスキンプレート3の上にシャコ万23等で船型治具12に仮固定しセットする(図11b参照)。主桁1とスキンプレート3は仮溶接しておく。次に縦リブ2を主桁1間に挟みスキンプレート3に本溶接してしまい(図11c、d参照)、その後縦リブ2内に棒状鋼材4を挿入する(図11d参照)。棒状鋼材4挿入後、継手板5を治具内にセットし仮溶接し(図11e参照)、全鋼殻を治具から搬出後、主桁1と継手板5の本溶接をし、主桁1と縦リブ2の本溶接をし、スキンプレート3周縁部を主桁1と継手板5に本溶接する。

【0025】

一般的に合成セグメントと構造上異なる鋼製セグメントでは、シールドマシンのジャッキ推力を縦リブ2で受けているため縦リブ2の取り付け位置精度(通り)が重要になる。取り付け位置精度が悪いとジャッキ推力を受けたとき主桁1や縦リブ2、スキンプレート3の座屈の原因となる。事前にスキンプレート3に縦リブ2を取り付ける方法では、スキンプレート3の切断精度、曲げ精度や縦リブ2の取り付け位置、角度の影響があり鋼製セグメントに要求される縦リブ2の位置精度を確保できない。

【0026】

しかし合成セグメントでは、ジャッキ推力は中詰めされたコンクリート6が受け持つため、縦リブ2の取り付け位置精度はラフでよく、スキンプレート3に縦リブ2を最初に本溶接にて取り付けてしまうことに対して何ら支障は生じない。

【0027】

第一,第二および第六発明の一実施形態の詳細の組み立て手順を以下の(1)〜(6)に示す。

(1)組み立て治具内にスキンプレート3、主桁1の部材を配置し、主桁1は治具にシャコ万23等で固定し、スキンプレート3と主桁1は仮付け溶接を行う。組み立て治具としては、下向きで作業ができるように、曲率を有する船型の治具とすることで作業効率が向上する。

【0028】

船型治具12の構造としては、図12に示すように、間隔をおいて平行に同レベルに配置された主桁仮固定用板材26の間に複数枚のスキンプレート設置用桁材25を間隔をおいて平行に、かつ上面が前記板材26の上面よりも低レベル位置になるように配置し、これらを一体に結合するようにこれらに渡って配置された鋼製繋ぎ材27により一体化された構造であり、形成する合成セグメントの鋼殻と同じ曲率のついた前記桁材25を下端に敷き、その桁材25の円弧内縁側(上面側)の上にスキンプレート3を設置できるようにする。スキンプレート3がたわまず安定して受けることができるよう、船型治具12の中の桁材25は2列以上配置することが好ましい。円弧方向両サイドに主桁1を仮置するための板材26を上述のスキンプレート設置用桁材25に平行に取り付ける。

【0029】

セグメントの最終形状が寸法許容誤差内に精度良くできるよう、主桁仮固定用板材26の間隔はセグメント鋼殻の両側の主桁1を覆うように所定のセグメント幅間隔(両サイドの主桁1外面距離)になるよう設置することが好ましい。主桁仮固定用板材26には作業効率を上げるため予め縦リブ2を配置する位置をマークしておき、縦リブ2を鋼殻内に設置する際は、製作精度を確保して主桁1に垂直に固定できるよう、両側の主桁仮固定用板材26に垂直に跨ぐ補助治具28を作成しておき、その補助治具28を両側の主桁仮固定用板材26に垂直に跨ぐように適宜の着脱可能な固定金具(図示を省略)を使用して設置し、この補助治具28に沿わせて縦リブ2をスキンプレート3上に配置しスキンプレート3と縦リブ2を溶接する。主桁1に垂直に設置された縦リブ設定用補助治具28を利用することで、縦リブ2は主桁1に垂直に取り付けることができる。

【0030】

(2)縦リブ2とスキンプレート3との本溶接を仮組治具内で行う。

本溶接の方法としては、図6に示すように、縦リブ2の両側に縦リブ2の長手方向に位置をずらすような千鳥断続溶接にし縦リブ2の両側およびセグメント幅方向に均等にバランスよく溶接箇所を配置することが構造の安定上好ましいが、縦リブ2の両側で溶接位置が同じになる並列断続溶接にしてもいいし、縦リブ2の片面のみの溶接にしても構わない。縦リブ2とスキンプレート3の接触箇所全長に渡って溶接しても構わないが、溶接後に生じるひずみの影響が大きくなり製作精度が悪くなり易かったり、加工コストが嵩んだりするため、全長溶接は避ける方が好ましい。

【0031】

組み立て船型治具内12で全ての部材の本溶接を行うと、溶接時間分、前記治具12の専有時間が長くなり生産効率が悪化する。生産量を確保するには、治具12の台数が増えコスト高となるため、仮組用の前記治具12内では鋼殻の仮付けまでを行い、本溶接は治具12から取り出して行う。合成セグメントにおいては、ジャッキ推力をコンクリート6で受け縦リブ2はジャッキ推力を受けずスキンプレート3への固定度が低くても構わないため、縦リブ2におけるスキンプレート3との溶接の脚長、合計溶接長が少なくてよく、仮組時に治具12内でこの部分の本溶接をしても、治具12の専有時間は短い。治具12の台数を増やさずにすみコストへの影響が小さい。

【0032】

作業効率を上げるためには、スキンプレート3と縦リブ2の溶接はロボットにて実施することが好ましい。溶接ロボットは、アームの付いた形状をしており、そのアームの先端に図11に示すトーチ24が固定されている。

(3)組み立て船型治具12内で内外周の棒状鋼材4(14,15)を挿入する。

(4)組み立て船型治具12内で棒状鋼材4(14,15)を挿入するとき、治具12を図8に示すポジショナー11に取り付け、挿入しやすいよう前記治具12の姿勢を変化させてもよい。

【0033】

ポジショナー11は、水平面上に設置する基板31に垂直に支柱32が取り付けられ、前記支柱32に回転盤33が回転可能に取り付けられ、前記回転盤33に基端部が取付けられた支持アームを介して受け台29を支えている。回転盤33を回転させることで受け台29を任意の角度に設定できる。船型治具12は受け台29に図示省略のボルト・ナット等の着脱可能な固定手段により固定され、船型治具12を受け台29に載荷するためその受け台29の曲率は船型治具12と同等にすることが望ましい。また所定の位置に受け台29を回転させる方法としては、モーター等の駆動装置よる方式でも手動方式でもよい。例えば、回転盤33を支柱32に回転可能に支持すると共に、支柱32側に駆動装置または手動式ハンドルを取付け、回転盤32内に固定の内歯歯車を駆動ピニオンに噛み合わせて、回転盤32を回転させるようにしてもよい。

【0034】

(5)治具12内で継手板5を組み立て、仮付け溶接を行う。

(6)組み立て治具12から仮組されたセグメントを取り出し、本溶接を行う。

仮組用の治具12の構造により溶接のやりにくい箇所や、舟型治具12でのスキンプレート3外周溶接のように溶接できない箇所があるためセグメントを治具12から出さないと全てを本溶接することができない。また、仮組用の治具12内で全て本溶接を行ってしまうと溶接収縮によりセグメントが変形し、治具12から取り出せなくなる可能性があるため、治具12内で全ての本溶接をしてしまうことは避ける方が好ましい。

【0035】

実物大の鋼殻組み立て試験を実施したところ、全て溶接ロボットにて溶接が可能となり鋼殻の製作時間が従来の鋼製セグメントと同程度で達成できることを確認した。またポジショナー11の角度としては、スキンプレート3、主桁1、縦リブ2を仮溶接し、継手板5を組み込みスキンプレート3と本溶接するときは下向き溶接となるよう、船型の治具12は曲率のついている内縁側が上向きとなるように設置し、棒状鋼材4挿入時はセグメント長手方向を軸にして90度横に傾ける(図8c参照)ことで作業負荷を低減できることを確認した。

【0036】

一般に、鋼製セグメントにおいては縦リブ2とスキンプレート3を一体化させるために、図7(a)(b)に示すように、縦リブ2一本当りの縦リブ2両サイドの溶接10の合計溶接長をセグメント幅の65%以上確保するよう、トンネル標準示方書(土木学会)、シールド工事用標準セグメント(日本下水道協会)に図示されている。

【0037】

対して、合成セグメントにおける縦リブ2の機能は、a)棒状鋼材4のセグメント内部からの抜け出しを防ぐこと、b)トンネル半径方向のせん断力に対して引張り材として抵抗することだけであり、スキンプレート3と強固に一体化する必要がなく、縦リブ2−スキンプレート3間の縦リブ2一本当りの溶接長は、一般的な鋼製セグメントと比べて少なくても部材として成り立つことが判り、セグメント幅の65%未満でよいことを見出した。

【0038】

全くスキンプレート3に縦リブ2を溶接しないと、コンクリート6打設時にスキンプレート3が不均一に面外方向へはらみ出したり、セグメントを運搬する際スキンプレート3がたわみ作業性が低下したりする恐れがあるので、少なくとも縦リブ2とスキンプレート3の溶接長さとして、仮付け溶接程度の溶接量となるセグメント幅に対して5%以上を確保することが必要である。

【0039】

セグメントを2次設計し高い変形性能を確保するためには、スキンプレート3と縦リブ2の一体性を高め中詰めコンクリート6の拘束効果を増すことを目的として、縦リブ2とスキンプレート3の溶接長さのセグメント幅に対する割合として10%以上確保すればよい。経済性も考慮すると10〜30%程度にすることが好ましい。更に、経済性に加えて作業性及び溶接によるひずみ防止の観点も加えると、10〜20%にすることが最も好ましい。前記のように仮組されたセグメントを本溶接した後、図1に示すように棒状鋼材4を埋め込むように中詰めコンクリート6を充填して合成セグメント13が製造される。したがって、合成セグメントの製造手順および縦リブ2におけるスキンプレート3との溶接部長さが従来の場合と異なる以外は、従来と同様図1に示すような合成セグメント13が製造される。

【0040】

次に、図4,5に示すような幅止め材8,9を用いて片方の継手板5を後付けにする方式の第三及び第四発明に関する一実施形態を以下に示す。なお、幅止め材8,9を使用する点および組み立て最後に継手板の取付以外は、前記実施形態と同様であるので、同様な部分は前記の説明を援用し、相違する部分を主に説明する。

図4に示すような、幅止め材8を主桁1間に挟む場合について示す。

(1)組み立て治具内に主桁1、縦リブ2、片方の継手板5、スキンプレート3部材を配置し仮付け溶接を行う。

(2)反対側の開口した継手部はセグメント幅寸法を確保するため簡易な幅止め材8を設置する。取り付けは、仮付け溶接してもいいし、シャコ万等で機械的に固定してもよい。

(3)組み立て治具から仮組されたセグメントを取り出し、第一の本溶接を行う。

(4)本溶接終了後棒状鋼材4を挿入する。幅止め材8としては、棒状鋼材4が挿入できるよう予め棒状鋼材4挿通用の開口を設けて置くことが好ましいが、板材を幅止め材8として使用するときは、棒状鋼材4挿通前に幅止め材8を外し、その後棒状鋼材4を縦リブ2内に挿通する。

(5)残りの継手板を取り付け、第二の本溶接を行う。

【0041】

第一の本溶接を行うときはセグメントの内面には棒状鋼材4がないため、溶接の作業性が良い。幅止め材8としては、主桁1の内縁側から外縁側にかけて一様に主桁1のたわみを防ぐ目的から、継手板5と同程度の高さの鋼板を用いるのが好ましい。

【0042】

また幅止め材8としては、上記のように主桁1間に挟むのではなく、図5に示すような幅止め材9のように、両方の主桁1の外側から取り付けてもよい。この場合、幅止め材9を主桁1間に挟む場合の工程の前記(4)において、棒状鋼材4を挿入するとき幅止め材9を外さず残しておき、前記(5)の工程で幅止め材9を使用したまま残りの継手板5を溶接すれば、幅止め材9を外した際に生じる主桁1の自由端部の変形を防止することができる。

【0043】

次に、第五発明に係る実施形態を、図9,図10,図13および図14を参照しながら以下の(1)〜(4)に示す。なお、定着鋼板16を縦リブに溶接したときに発生する縦リブの溶接縮み代を考慮する以外は、前記実施形態と同様であるので、同様な部分は前記の説明を援用し、相違する部分を主に説明する。

(1)主桁1,スキンプレート3,縦リブ2を船型治具内12で仮組みし、主桁1と縦リブ2,スキンプレート3と主桁1・縦リブ2の仮付け溶接を行う。定着鋼板16を縦リブに溶接したときに発生する縦リブの溶接縮み代を考慮し、図10に示すように、主桁1の内周側をh18だけ幅を広げて仮組みする。縦リブ2に定着鋼板16を溶接した後の最終状態において、セグメントの幅がシールド工事用標準セグメント(日本下水道協会)の鋼製セグメントに規定されている±1.5mm以内となるよう、予め溶接縮み代を実際に検証し、主桁1の内周側の広げ幅h18の許容誤差を確認しておくことが望ましい。

【0044】

(2)外周側棒状鋼材15を挿入する。

(3)船型治具内12で継手板5を設定(所定の位置に配置して仮付け溶接)し、船型治具12内からセグメント本体を取り出し、セグメント本体(主桁1と縦リブ2の本溶接,主桁1と継手板5の本溶接,スキンプレート3と主桁1・継手板5・縦リブ2の本溶接)の本溶接を行う。

【0045】

(4)縦リブ2の内周側の凹状開口部7aに棒状鋼材14を嵌め込んだ後、図9(b)または図13(a)〜(c)に示すように、定着鋼板16をかぶせ溶接にて取り付ける。定着鋼板16と縦リブ2の本溶接を行うと、溶接収縮により内周側の主桁1間隔が縮まり、内外周とも所定のセグメント幅寸法を満足する設計寸法となる。外周側は先にスキンプレート3溶接をして拘束されているため、内周側に定着鋼板16を溶接しても幅寸法の変動は無い。

【0046】

定着鋼板16の縦リブ2への取り付け方法としては、図13(a)〜(c)に示すように、棒状鋼材14を縦リブ2の側面に取り付けることが、加工のし易さから好ましいが、図14に示すように、縦リブ2の端部に載せて溶接により固定しても構わない。

【実施例1】

【0047】

実物大(セグメント幅1200mm,桁高250mm)の試験体を用いて、合成セグメントの縦リブ2−スキンプレート3間の縦リブ2一本当りの溶接長をセグメント幅の15%としたところ、溶接時間・溶接によるひずみの補正時間が,従来の場合と比べて1/5程度縮減され、鋼殻製作総時間が従来の65%以上溶接していたときに比べ半減した。また、溶接長が減ったことにより鋼殻の幅寸法の精度が向上し、シールド工事用標準セグメント(日本下水道協会)に規定されている寸法の許容差を逸脱することが一切無くなり、スキンプレート3−縦リブ2の溶接後のひずみ補正を全く必要としなくなった。また溶接長が減ったことによる構造強度性能への影響を調べるため、上記の試験体を用いて、単体曲げ試験、ジャッキ推力試験を行ったが、いずれの試験においても試験体は設計荷重を上回る耐力を示し、また設計荷重までスキンプレート3が面外へはらみ出し座屈することも無く、溶接長削減の影響が構造強度的に全くないことを確認した。

【0048】

第五発明による定着鋼板16を用いる構造のセグメント製造方法に関して、実物大(セグメント幅1200mm,桁高250mm)の試験体を用いて、鋼板溶接前に主桁内縁側21に予め設ける縮み代の実験を実施した。その結果、縦リブ2に取り付ける鋼板を、図13(b)に示すように、開先6mm+隅肉4mmで溶接する場合は4.2mm、図13(c)に示すように、隅肉4mmのみで溶接する場合は3.1mmのセグメント幅方向主桁内縁側21位置で溶接収縮が発生することが分かり、その分、予め主桁1間隔を広げてセグメント幅を広くして加工した場合、定着鋼板16を縦リブ2に溶接した後のセグメントの幅寸法が所定の精度内に収まることを確認した。

【図面の簡単な説明】

【0049】

【図1】合成セグメントの構造を示す一部を省略した斜視図である。

【図2】棒状鋼材と継手板が干渉し、棒状鋼材を挿入できない例を示した図である。

【図3】本発明に係る合成セグメントの製作手順フローチャートを示した図である。

【図4】本発明に係る幅止め材を用いた例を示した図である。

【図5】本発明に係る主桁の外側から覆う形状の幅止め材を用いた例を示した図である。

【図6】本発明に係る合成セグメントの縦リブとスキンプレートの本溶接の一例を示した図である。

【図7】従来の鋼製セグメントの縦リブとスキンプレートの本溶接の一例を示した図である。

【図8】(a)〜(c)は本発明に係るポジショナーの利用方法を示した図である。

【図9】本発明に係る穴あけ加工のみの縦リブ(a)と定着鋼板を取り付ける縦リブ(b)の一例を示した図である。

【図10】本発明に係る定着鋼板を用いた場合の主桁の嵩上げを示した図である。

【図11】(a)〜(e)は本発明に係る合成セグメントの製造方法の一例を示した図である。

【図12】本発明に係る船型治具を示した図である。

【図13】本発明に係る定着鋼板を縦リブに取り付けた例(縦リブの側面に定着鋼板を取り付けた場合)を示した図である。

【図14】本発明に係る定着鋼板を縦リブに取り付けた例(縦リブの端部に定着鋼板を載せて取り付けた場合)を示した図である。

【符号の説明】

【0050】

1 主桁

2 縦リブ

3 スキンプレート

4 棒状鋼材

5 継手板

6 中詰めコンクリート

7 縦リブの棒状鋼材挿通用開口部

7a 凹状開口部

8 幅止め材(主桁間に配置する場合)

9 幅止め材(主桁の外側から囲むように配置する場合)

10 スキンプレートと縦リブの溶接部

11 ポジショナー

12 組み立て船型治具(または仮組み治具)

13 合成セグメント

14 内縁側棒状鋼材

15 外縁側棒状鋼材

16 定着鋼板

17 縦リブ(定着鋼板を用いるタイプ)

18 定着鋼板を用いた場合の嵩上げ高さ

19 セグメント正規の幅

20 内縁側の主桁を広げた後のセグメントの幅

21 セグメント(主桁)内縁側

22 セグメント(主桁)外縁側

23 シャコ万

24 溶接ロボットのトーチ

25 船型治具の中側のスキンプレート設置用桁

26 船型治具の外側の主桁仮固定用板材

27 船型治具のスキンプレート設置用桁と主桁仮固定用板材の繋ぎ材

28 縦リブ設定用補助治具

29 ポジショナーの船型治具受け台

30 定着鋼板と縦リブとの溶接部

31 ポジショナーの基板

32 ポジショナーの支柱

33 ポジショナーの回転盤

34 定着鋼板の開先溶接

35 定着鋼板の隅肉溶接

【技術分野】

【0001】

本発明は、シールドトンネル内に覆工体として用いられるセグメント及びセグメントの製造方法に関し、特に、鉄筋コンクリート構造を鋼板等で覆って一体化してなる合成セグメント及びその製造方法に関するものである。

【背景技術】

【0002】

内部に鉄筋コンクリート構造を有する合成セグメントの製造方法には、例えば特許文献1に示されているように、外周の6面を構成するセグメント外殻のうち、トンネル外方面に配置される面の板を除く残りの5面の板で構成される外殻を初めに製作し、次にその外殻で形成される内部空間の中に鉄筋を配置し、その後外殻の残りの1面を最初の5面からなる外殻に被せて、最後に外殻の一部に空けた注入孔からコンクリートを打設する方法が知られている。

【0003】

この工法では、外殻の板材に突起を取り付けることにより内部の鉄筋コンクリート構造と外殻との一体化を行っている。しかし当該技術では、内部に配設された鉄筋と外殻とが直接繋がっておらず、外殻を形成する板材の表面にある突起とコンクリートが接しているのみで、セグメントに外力として曲げ荷重が作用したときに、内部の鉄筋コンクリート構造と外殻とが一体化して外力に抵抗せず、セグメント全体が強度的に一体化していない。

【0004】

また特許文献2にあるように、外殻の一部である主桁と一体化した縦リブの上に鉄筋を載せる製造方法が開示されている。鉄筋により、コンクリート内周部の強度を向上させ、コンクリートのクラックや脱落発生を回避する効果があるが、土水圧などによりセグメントに曲げモーメントが発生した場合、円弧状である鉄筋が引っ張られることで直線上になろうとし、鉄筋を被覆しているトンネル内空側のコンクリートが剥落する恐れがある。

【0005】

内部の鉄筋コンクリート構造と外殻とが強度的に一体化した合成セグメントの製造方法として、特許文献3には、図1に示すように、予め棒状鋼材4を複数の縦リブ2の開孔7に配置し、棒状鋼材4と縦リブ2から成る梯子状部材を構築し、それを主桁1・継手板5からなる鋼殻内に配置し、縦リブ2両端部を主桁1に溶接により固定し、最後にスキンプレート3の周縁部を主桁1と継手板5に溶接して固定する方法が示されている。この方法によれば、棒状鋼材4が縦リブ2により拘束されているため、セグメントに荷重が作用したときでも棒状鋼材がコンクリート内から抜け出すことはなく、強度的に一体化した合成セグメントとなる。

【特許文献1】特開平9−228787号公報

【特許文献2】特開平8−277698号公報

【特許文献3】特開2004−270276

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述した従来の技術では、特許文献1、2のような製造方法では、内部に配設する鉄筋はセグメント制作上支障とならず、容易に外殻内に収めることができるが、実際にトンネル内でセグメントとして使用されたとき、土水圧により発生する荷重に対して、内部の鉄筋コンクリート6と外殻が一体化して抵抗しない問題点があった。

【0007】

また特許文献3にあるような製造方法では、内部の鉄筋コンクリート構造と外殻とが一体化して外力に抵抗する構造体として機能するものの、鋼殻製造時に、内部に配置された棒状鋼材4と縦リブ2が障害となり、溶接ロボットのトーチが溶接箇所まで届かず製造の自動ライン化に載らないという課題があり、また手溶接するにも狭い範囲内での作業となり、作業効率が著しく悪いことが問題であった。

【0008】

溶接ロボットにて全て溶接が可能となるよう、スキンプレート3、縦リブ2、主桁1、継手板5、外縁側棒状鋼材15から成る鋼殻を全て先に本溶接し、後から内縁側の棒状鋼材14を挿入する方法もいくつか従来から試みられてきている。

【0009】

内縁側棒状鋼材14が鋼殻内部空間に存在しない状態では、溶接ロボットのトーチ24(図11c参照)が溶接箇所に全て届くことができるというメリットがある。しかし図2に示すように、上記鋼殻内に後から内縁側の棒状鋼材14を挿入しようとすると、継手板5に一番近い縦リブ2の開口部から挿入していくとき、棒状鋼材4と継手板5が干渉して、それ以上先の縦リブ2に棒状鋼材14を通すことが出来ない不具合があった。

【0010】

前記の不具合を解決するための一つの方法として、縦リブ2の一部を切り欠く試みが成されているが、縦リブ2の棒状鋼材4の抜け出しに対する耐力が不足してしまう不具合が発生したり、また別の方法として、継手板5に棒状鋼材4挿通用の孔を空けたり継手板5の一部を切り欠いて後から切り欠いた部分を溶接にて取り付ける方法も試みられているが、止水性、防食性状の観点からセグメントとしての性能を損なうことになったり、溶接箇所が増え寸法精度確保が困難になる、ロボット溶接で処理できない場所が増え加工手間が増大するなどの問題は残されたままであった。

【0011】

本発明は前記の問題を解決し、本溶接を溶接ロボットによる作業とすることを可能とし、加工労力を削減し、生産性向上、及びコストダウンが可能な合成セグメントの製造方法を提供することを目的とする。

更には、溶接収縮ひずみ量を削減し、セグメントに必要とされる寸法精度を向上できる合成セグメントの製造方法及び合成セグメントの提供を目的とする。

【課題を解決するための手段】

【0012】

前記の課題を解決するために、合成セグメントの製造方法を次のように構成する。

【0013】

第一発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、縦リブとスキンプレートとを本溶接した後に棒状鋼材を縦リブの開口部に挿通し、その後、鋼殻を一体化して最後に中詰コンクリートを充填する工程を有し、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0014】

第二発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、スキンプレートに主桁を仮付け溶接し、開口部を有する縦リブをスキンプレートに本溶接し、棒状鋼材を縦リブの開口部に挿通し、継手板を主桁またはスキンプレートの少なくともいずれかに仮溶接し、その後、スキンプレートと主桁、スキンプレートと継手板、縦リブと主桁、及び主桁と継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0015】

第三発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、主桁のたわみ防止用幅止め材を外した後に縦リブの開口部に棒状鋼材を挿通する工程、又は縦リブの開口部に棒状鋼材を挿通した後に主桁のたわみ防止用幅止め材を外す工程のいずれか一方の工程の後、残った継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0016】

第四発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、縦リブの開口部に棒状鋼材を挿通し、その後、残りの継手板を本溶接してから主桁のたわみ防止用幅止め材を外して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0017】

第五発明の合成セグメントの製造方法では、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、トンネル内縁側に凹状開口部を有する縦リブに棒状鋼材を挿通し、凹状の開口部を塞ぐように定着鋼板を縦リブに本溶接し、その後、主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

前記定着鋼板を縦リブに溶接する前に、定着鋼板の溶接による縦リブの溶接収縮分だけ主桁内縁側間隔を広げて主桁をスキンプレートに仮付け溶接し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする。

【0018】

第六発明の合成セグメントの製造方法では、第一〜第五発明のいずれかの発明において、前記棒状鋼材を前記合成セグメント用の鋼殻内に挿入する際、合成セグメント用の鋼殻を組み立て治具と共に角度調整可能なポジショナーの上に載置して固定し、ポジショナーを所定の角度に調整した後に、棒状鋼材を合成セグメント用の鋼殻内に挿入することを特徴とする。

【0019】

第七発明の合成セグメントでは、主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントであって、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満であることを特徴とする。

【0020】

本発明において、仮付け溶接は、部材を組立ててセグメントを形作るときに仮固定するための点付け溶接(例えば、全溶接長さ20mm程度)と定義し、前記点付け溶接とは接合強度上異なる本溶接は設計図面に記載されている仕様の溶接と定義する。

【発明の効果】

【0021】

本発明により、棒状鋼材と縦リブが複雑に密実に配設されて、溶接ロボットによる本溶接ができないような箇所に対して、本溶接を溶接ロボットによる作業とすることが可能となり加工労力が大幅に削減され、合成セグメントの生産性向上・コストダウンをもたらすことができる。

更には、スキンプレートと縦リブ間の溶接量を減らことができ、溶接の時間とコストを削減できることに加えて、溶接収縮ひずみ量を削減できるため、セグメントに必要とされる寸法精度も向上する。

【発明を実施するための最良の形態】

【0022】

以下、本発明の合成セグメントの製造方法について説明する。

【0023】

本発明においては、図3の製作手順フローに示すように、縦リブとスキンプレートを本溶接し、棒状鋼材を縦リブに交差するように挿通した後に、鋼殻の本溶接を行うため、従来の製造方法では困難であった、本溶接のロボット溶接化が可能になり、製作時間、コストを削減できる効率の良い合成セグメントの製造を行うことができる。

【0024】

第一発明の実施形態を以下に示す。

図11に製造手順の図を示すように、スキンプレート3を船型治具12(図12参照)上に載せ(図11a参照)、主桁1をスキンプレート3の上にシャコ万23等で船型治具12に仮固定しセットする(図11b参照)。主桁1とスキンプレート3は仮溶接しておく。次に縦リブ2を主桁1間に挟みスキンプレート3に本溶接してしまい(図11c、d参照)、その後縦リブ2内に棒状鋼材4を挿入する(図11d参照)。棒状鋼材4挿入後、継手板5を治具内にセットし仮溶接し(図11e参照)、全鋼殻を治具から搬出後、主桁1と継手板5の本溶接をし、主桁1と縦リブ2の本溶接をし、スキンプレート3周縁部を主桁1と継手板5に本溶接する。

【0025】

一般的に合成セグメントと構造上異なる鋼製セグメントでは、シールドマシンのジャッキ推力を縦リブ2で受けているため縦リブ2の取り付け位置精度(通り)が重要になる。取り付け位置精度が悪いとジャッキ推力を受けたとき主桁1や縦リブ2、スキンプレート3の座屈の原因となる。事前にスキンプレート3に縦リブ2を取り付ける方法では、スキンプレート3の切断精度、曲げ精度や縦リブ2の取り付け位置、角度の影響があり鋼製セグメントに要求される縦リブ2の位置精度を確保できない。

【0026】

しかし合成セグメントでは、ジャッキ推力は中詰めされたコンクリート6が受け持つため、縦リブ2の取り付け位置精度はラフでよく、スキンプレート3に縦リブ2を最初に本溶接にて取り付けてしまうことに対して何ら支障は生じない。

【0027】

第一,第二および第六発明の一実施形態の詳細の組み立て手順を以下の(1)〜(6)に示す。

(1)組み立て治具内にスキンプレート3、主桁1の部材を配置し、主桁1は治具にシャコ万23等で固定し、スキンプレート3と主桁1は仮付け溶接を行う。組み立て治具としては、下向きで作業ができるように、曲率を有する船型の治具とすることで作業効率が向上する。

【0028】

船型治具12の構造としては、図12に示すように、間隔をおいて平行に同レベルに配置された主桁仮固定用板材26の間に複数枚のスキンプレート設置用桁材25を間隔をおいて平行に、かつ上面が前記板材26の上面よりも低レベル位置になるように配置し、これらを一体に結合するようにこれらに渡って配置された鋼製繋ぎ材27により一体化された構造であり、形成する合成セグメントの鋼殻と同じ曲率のついた前記桁材25を下端に敷き、その桁材25の円弧内縁側(上面側)の上にスキンプレート3を設置できるようにする。スキンプレート3がたわまず安定して受けることができるよう、船型治具12の中の桁材25は2列以上配置することが好ましい。円弧方向両サイドに主桁1を仮置するための板材26を上述のスキンプレート設置用桁材25に平行に取り付ける。

【0029】

セグメントの最終形状が寸法許容誤差内に精度良くできるよう、主桁仮固定用板材26の間隔はセグメント鋼殻の両側の主桁1を覆うように所定のセグメント幅間隔(両サイドの主桁1外面距離)になるよう設置することが好ましい。主桁仮固定用板材26には作業効率を上げるため予め縦リブ2を配置する位置をマークしておき、縦リブ2を鋼殻内に設置する際は、製作精度を確保して主桁1に垂直に固定できるよう、両側の主桁仮固定用板材26に垂直に跨ぐ補助治具28を作成しておき、その補助治具28を両側の主桁仮固定用板材26に垂直に跨ぐように適宜の着脱可能な固定金具(図示を省略)を使用して設置し、この補助治具28に沿わせて縦リブ2をスキンプレート3上に配置しスキンプレート3と縦リブ2を溶接する。主桁1に垂直に設置された縦リブ設定用補助治具28を利用することで、縦リブ2は主桁1に垂直に取り付けることができる。

【0030】

(2)縦リブ2とスキンプレート3との本溶接を仮組治具内で行う。

本溶接の方法としては、図6に示すように、縦リブ2の両側に縦リブ2の長手方向に位置をずらすような千鳥断続溶接にし縦リブ2の両側およびセグメント幅方向に均等にバランスよく溶接箇所を配置することが構造の安定上好ましいが、縦リブ2の両側で溶接位置が同じになる並列断続溶接にしてもいいし、縦リブ2の片面のみの溶接にしても構わない。縦リブ2とスキンプレート3の接触箇所全長に渡って溶接しても構わないが、溶接後に生じるひずみの影響が大きくなり製作精度が悪くなり易かったり、加工コストが嵩んだりするため、全長溶接は避ける方が好ましい。

【0031】

組み立て船型治具内12で全ての部材の本溶接を行うと、溶接時間分、前記治具12の専有時間が長くなり生産効率が悪化する。生産量を確保するには、治具12の台数が増えコスト高となるため、仮組用の前記治具12内では鋼殻の仮付けまでを行い、本溶接は治具12から取り出して行う。合成セグメントにおいては、ジャッキ推力をコンクリート6で受け縦リブ2はジャッキ推力を受けずスキンプレート3への固定度が低くても構わないため、縦リブ2におけるスキンプレート3との溶接の脚長、合計溶接長が少なくてよく、仮組時に治具12内でこの部分の本溶接をしても、治具12の専有時間は短い。治具12の台数を増やさずにすみコストへの影響が小さい。

【0032】

作業効率を上げるためには、スキンプレート3と縦リブ2の溶接はロボットにて実施することが好ましい。溶接ロボットは、アームの付いた形状をしており、そのアームの先端に図11に示すトーチ24が固定されている。

(3)組み立て船型治具12内で内外周の棒状鋼材4(14,15)を挿入する。

(4)組み立て船型治具12内で棒状鋼材4(14,15)を挿入するとき、治具12を図8に示すポジショナー11に取り付け、挿入しやすいよう前記治具12の姿勢を変化させてもよい。

【0033】

ポジショナー11は、水平面上に設置する基板31に垂直に支柱32が取り付けられ、前記支柱32に回転盤33が回転可能に取り付けられ、前記回転盤33に基端部が取付けられた支持アームを介して受け台29を支えている。回転盤33を回転させることで受け台29を任意の角度に設定できる。船型治具12は受け台29に図示省略のボルト・ナット等の着脱可能な固定手段により固定され、船型治具12を受け台29に載荷するためその受け台29の曲率は船型治具12と同等にすることが望ましい。また所定の位置に受け台29を回転させる方法としては、モーター等の駆動装置よる方式でも手動方式でもよい。例えば、回転盤33を支柱32に回転可能に支持すると共に、支柱32側に駆動装置または手動式ハンドルを取付け、回転盤32内に固定の内歯歯車を駆動ピニオンに噛み合わせて、回転盤32を回転させるようにしてもよい。

【0034】

(5)治具12内で継手板5を組み立て、仮付け溶接を行う。

(6)組み立て治具12から仮組されたセグメントを取り出し、本溶接を行う。

仮組用の治具12の構造により溶接のやりにくい箇所や、舟型治具12でのスキンプレート3外周溶接のように溶接できない箇所があるためセグメントを治具12から出さないと全てを本溶接することができない。また、仮組用の治具12内で全て本溶接を行ってしまうと溶接収縮によりセグメントが変形し、治具12から取り出せなくなる可能性があるため、治具12内で全ての本溶接をしてしまうことは避ける方が好ましい。

【0035】

実物大の鋼殻組み立て試験を実施したところ、全て溶接ロボットにて溶接が可能となり鋼殻の製作時間が従来の鋼製セグメントと同程度で達成できることを確認した。またポジショナー11の角度としては、スキンプレート3、主桁1、縦リブ2を仮溶接し、継手板5を組み込みスキンプレート3と本溶接するときは下向き溶接となるよう、船型の治具12は曲率のついている内縁側が上向きとなるように設置し、棒状鋼材4挿入時はセグメント長手方向を軸にして90度横に傾ける(図8c参照)ことで作業負荷を低減できることを確認した。

【0036】

一般に、鋼製セグメントにおいては縦リブ2とスキンプレート3を一体化させるために、図7(a)(b)に示すように、縦リブ2一本当りの縦リブ2両サイドの溶接10の合計溶接長をセグメント幅の65%以上確保するよう、トンネル標準示方書(土木学会)、シールド工事用標準セグメント(日本下水道協会)に図示されている。

【0037】

対して、合成セグメントにおける縦リブ2の機能は、a)棒状鋼材4のセグメント内部からの抜け出しを防ぐこと、b)トンネル半径方向のせん断力に対して引張り材として抵抗することだけであり、スキンプレート3と強固に一体化する必要がなく、縦リブ2−スキンプレート3間の縦リブ2一本当りの溶接長は、一般的な鋼製セグメントと比べて少なくても部材として成り立つことが判り、セグメント幅の65%未満でよいことを見出した。

【0038】

全くスキンプレート3に縦リブ2を溶接しないと、コンクリート6打設時にスキンプレート3が不均一に面外方向へはらみ出したり、セグメントを運搬する際スキンプレート3がたわみ作業性が低下したりする恐れがあるので、少なくとも縦リブ2とスキンプレート3の溶接長さとして、仮付け溶接程度の溶接量となるセグメント幅に対して5%以上を確保することが必要である。

【0039】

セグメントを2次設計し高い変形性能を確保するためには、スキンプレート3と縦リブ2の一体性を高め中詰めコンクリート6の拘束効果を増すことを目的として、縦リブ2とスキンプレート3の溶接長さのセグメント幅に対する割合として10%以上確保すればよい。経済性も考慮すると10〜30%程度にすることが好ましい。更に、経済性に加えて作業性及び溶接によるひずみ防止の観点も加えると、10〜20%にすることが最も好ましい。前記のように仮組されたセグメントを本溶接した後、図1に示すように棒状鋼材4を埋め込むように中詰めコンクリート6を充填して合成セグメント13が製造される。したがって、合成セグメントの製造手順および縦リブ2におけるスキンプレート3との溶接部長さが従来の場合と異なる以外は、従来と同様図1に示すような合成セグメント13が製造される。

【0040】

次に、図4,5に示すような幅止め材8,9を用いて片方の継手板5を後付けにする方式の第三及び第四発明に関する一実施形態を以下に示す。なお、幅止め材8,9を使用する点および組み立て最後に継手板の取付以外は、前記実施形態と同様であるので、同様な部分は前記の説明を援用し、相違する部分を主に説明する。

図4に示すような、幅止め材8を主桁1間に挟む場合について示す。

(1)組み立て治具内に主桁1、縦リブ2、片方の継手板5、スキンプレート3部材を配置し仮付け溶接を行う。

(2)反対側の開口した継手部はセグメント幅寸法を確保するため簡易な幅止め材8を設置する。取り付けは、仮付け溶接してもいいし、シャコ万等で機械的に固定してもよい。

(3)組み立て治具から仮組されたセグメントを取り出し、第一の本溶接を行う。

(4)本溶接終了後棒状鋼材4を挿入する。幅止め材8としては、棒状鋼材4が挿入できるよう予め棒状鋼材4挿通用の開口を設けて置くことが好ましいが、板材を幅止め材8として使用するときは、棒状鋼材4挿通前に幅止め材8を外し、その後棒状鋼材4を縦リブ2内に挿通する。

(5)残りの継手板を取り付け、第二の本溶接を行う。

【0041】

第一の本溶接を行うときはセグメントの内面には棒状鋼材4がないため、溶接の作業性が良い。幅止め材8としては、主桁1の内縁側から外縁側にかけて一様に主桁1のたわみを防ぐ目的から、継手板5と同程度の高さの鋼板を用いるのが好ましい。

【0042】

また幅止め材8としては、上記のように主桁1間に挟むのではなく、図5に示すような幅止め材9のように、両方の主桁1の外側から取り付けてもよい。この場合、幅止め材9を主桁1間に挟む場合の工程の前記(4)において、棒状鋼材4を挿入するとき幅止め材9を外さず残しておき、前記(5)の工程で幅止め材9を使用したまま残りの継手板5を溶接すれば、幅止め材9を外した際に生じる主桁1の自由端部の変形を防止することができる。

【0043】

次に、第五発明に係る実施形態を、図9,図10,図13および図14を参照しながら以下の(1)〜(4)に示す。なお、定着鋼板16を縦リブに溶接したときに発生する縦リブの溶接縮み代を考慮する以外は、前記実施形態と同様であるので、同様な部分は前記の説明を援用し、相違する部分を主に説明する。

(1)主桁1,スキンプレート3,縦リブ2を船型治具内12で仮組みし、主桁1と縦リブ2,スキンプレート3と主桁1・縦リブ2の仮付け溶接を行う。定着鋼板16を縦リブに溶接したときに発生する縦リブの溶接縮み代を考慮し、図10に示すように、主桁1の内周側をh18だけ幅を広げて仮組みする。縦リブ2に定着鋼板16を溶接した後の最終状態において、セグメントの幅がシールド工事用標準セグメント(日本下水道協会)の鋼製セグメントに規定されている±1.5mm以内となるよう、予め溶接縮み代を実際に検証し、主桁1の内周側の広げ幅h18の許容誤差を確認しておくことが望ましい。

【0044】

(2)外周側棒状鋼材15を挿入する。

(3)船型治具内12で継手板5を設定(所定の位置に配置して仮付け溶接)し、船型治具12内からセグメント本体を取り出し、セグメント本体(主桁1と縦リブ2の本溶接,主桁1と継手板5の本溶接,スキンプレート3と主桁1・継手板5・縦リブ2の本溶接)の本溶接を行う。

【0045】

(4)縦リブ2の内周側の凹状開口部7aに棒状鋼材14を嵌め込んだ後、図9(b)または図13(a)〜(c)に示すように、定着鋼板16をかぶせ溶接にて取り付ける。定着鋼板16と縦リブ2の本溶接を行うと、溶接収縮により内周側の主桁1間隔が縮まり、内外周とも所定のセグメント幅寸法を満足する設計寸法となる。外周側は先にスキンプレート3溶接をして拘束されているため、内周側に定着鋼板16を溶接しても幅寸法の変動は無い。

【0046】

定着鋼板16の縦リブ2への取り付け方法としては、図13(a)〜(c)に示すように、棒状鋼材14を縦リブ2の側面に取り付けることが、加工のし易さから好ましいが、図14に示すように、縦リブ2の端部に載せて溶接により固定しても構わない。

【実施例1】

【0047】

実物大(セグメント幅1200mm,桁高250mm)の試験体を用いて、合成セグメントの縦リブ2−スキンプレート3間の縦リブ2一本当りの溶接長をセグメント幅の15%としたところ、溶接時間・溶接によるひずみの補正時間が,従来の場合と比べて1/5程度縮減され、鋼殻製作総時間が従来の65%以上溶接していたときに比べ半減した。また、溶接長が減ったことにより鋼殻の幅寸法の精度が向上し、シールド工事用標準セグメント(日本下水道協会)に規定されている寸法の許容差を逸脱することが一切無くなり、スキンプレート3−縦リブ2の溶接後のひずみ補正を全く必要としなくなった。また溶接長が減ったことによる構造強度性能への影響を調べるため、上記の試験体を用いて、単体曲げ試験、ジャッキ推力試験を行ったが、いずれの試験においても試験体は設計荷重を上回る耐力を示し、また設計荷重までスキンプレート3が面外へはらみ出し座屈することも無く、溶接長削減の影響が構造強度的に全くないことを確認した。

【0048】

第五発明による定着鋼板16を用いる構造のセグメント製造方法に関して、実物大(セグメント幅1200mm,桁高250mm)の試験体を用いて、鋼板溶接前に主桁内縁側21に予め設ける縮み代の実験を実施した。その結果、縦リブ2に取り付ける鋼板を、図13(b)に示すように、開先6mm+隅肉4mmで溶接する場合は4.2mm、図13(c)に示すように、隅肉4mmのみで溶接する場合は3.1mmのセグメント幅方向主桁内縁側21位置で溶接収縮が発生することが分かり、その分、予め主桁1間隔を広げてセグメント幅を広くして加工した場合、定着鋼板16を縦リブ2に溶接した後のセグメントの幅寸法が所定の精度内に収まることを確認した。

【図面の簡単な説明】

【0049】

【図1】合成セグメントの構造を示す一部を省略した斜視図である。

【図2】棒状鋼材と継手板が干渉し、棒状鋼材を挿入できない例を示した図である。

【図3】本発明に係る合成セグメントの製作手順フローチャートを示した図である。

【図4】本発明に係る幅止め材を用いた例を示した図である。

【図5】本発明に係る主桁の外側から覆う形状の幅止め材を用いた例を示した図である。

【図6】本発明に係る合成セグメントの縦リブとスキンプレートの本溶接の一例を示した図である。

【図7】従来の鋼製セグメントの縦リブとスキンプレートの本溶接の一例を示した図である。

【図8】(a)〜(c)は本発明に係るポジショナーの利用方法を示した図である。

【図9】本発明に係る穴あけ加工のみの縦リブ(a)と定着鋼板を取り付ける縦リブ(b)の一例を示した図である。

【図10】本発明に係る定着鋼板を用いた場合の主桁の嵩上げを示した図である。

【図11】(a)〜(e)は本発明に係る合成セグメントの製造方法の一例を示した図である。

【図12】本発明に係る船型治具を示した図である。

【図13】本発明に係る定着鋼板を縦リブに取り付けた例(縦リブの側面に定着鋼板を取り付けた場合)を示した図である。

【図14】本発明に係る定着鋼板を縦リブに取り付けた例(縦リブの端部に定着鋼板を載せて取り付けた場合)を示した図である。

【符号の説明】

【0050】

1 主桁

2 縦リブ

3 スキンプレート

4 棒状鋼材

5 継手板

6 中詰めコンクリート

7 縦リブの棒状鋼材挿通用開口部

7a 凹状開口部

8 幅止め材(主桁間に配置する場合)

9 幅止め材(主桁の外側から囲むように配置する場合)

10 スキンプレートと縦リブの溶接部

11 ポジショナー

12 組み立て船型治具(または仮組み治具)

13 合成セグメント

14 内縁側棒状鋼材

15 外縁側棒状鋼材

16 定着鋼板

17 縦リブ(定着鋼板を用いるタイプ)

18 定着鋼板を用いた場合の嵩上げ高さ

19 セグメント正規の幅

20 内縁側の主桁を広げた後のセグメントの幅

21 セグメント(主桁)内縁側

22 セグメント(主桁)外縁側

23 シャコ万

24 溶接ロボットのトーチ

25 船型治具の中側のスキンプレート設置用桁

26 船型治具の外側の主桁仮固定用板材

27 船型治具のスキンプレート設置用桁と主桁仮固定用板材の繋ぎ材

28 縦リブ設定用補助治具

29 ポジショナーの船型治具受け台

30 定着鋼板と縦リブとの溶接部

31 ポジショナーの基板

32 ポジショナーの支柱

33 ポジショナーの回転盤

34 定着鋼板の開先溶接

35 定着鋼板の隅肉溶接

【特許請求の範囲】

【請求項1】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

縦リブとスキンプレートとを本溶接した後に棒状鋼材を縦リブの開口部に挿通し、その後、鋼殻を一体化して最後に中詰コンクリートを充填する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項2】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

スキンプレートに主桁を仮付け溶接し、開口部を有する縦リブをスキンプレートに本溶接し、棒状鋼材を縦リブの開口部に挿通し、継手板を主桁またはスキンプレートの少なくともいずれかに仮溶接し、その後、スキンプレートと主桁、スキンプレートと継手板、縦リブと主桁、及び主桁と継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項3】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接して組み立て、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、主桁のたわみ防止用幅止め材を外した後に縦リブの開口部に棒状鋼材を挿通する工程、又は縦リブの開口部に棒状鋼材を挿通した後に主桁のたわみ防止用幅止め材を外す工程のいずれか一方の工程の後、残った継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項4】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接して組み立て、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、縦リブの開口部に棒状鋼材を挿通し、その後、残りの継手板を本溶接してから主桁のたわみ防止用幅止め材を外して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項5】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、トンネル内縁側に凹状開口部を有する縦リブに棒状鋼材を挿通し、凹状の開口部を塞ぐように定着鋼板を縦リブに本溶接し、その後、主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

前記定着鋼板を縦リブに溶接する前に、定着鋼板の溶接による縦リブの溶接収縮分だけ主桁内縁側間隔を広げて主桁をスキンプレートに仮付け溶接し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項6】

前記棒状鋼材を前記合成セグメント用の鋼殻内に挿入する際、合成セグメント用の鋼殻を組み立て治具と共に角度調整可能なポジショナーの上に載置して固定し、ポジショナーを所定の角度に調整した後に、棒状鋼材を合成セグメント用の鋼殻内に挿入することを特徴とする請求項1〜4のいずれかの1項に記載の合成セグメントの製造方法。

【請求項7】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントであって、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満であることを特徴とする合成セグメント。

【請求項1】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

縦リブとスキンプレートとを本溶接した後に棒状鋼材を縦リブの開口部に挿通し、その後、鋼殻を一体化して最後に中詰コンクリートを充填する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項2】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

スキンプレートに主桁を仮付け溶接し、開口部を有する縦リブをスキンプレートに本溶接し、棒状鋼材を縦リブの開口部に挿通し、継手板を主桁またはスキンプレートの少なくともいずれかに仮溶接し、その後、スキンプレートと主桁、スキンプレートと継手板、縦リブと主桁、及び主桁と継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項3】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接して組み立て、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、主桁のたわみ防止用幅止め材を外した後に縦リブの開口部に棒状鋼材を挿通する工程、又は縦リブの開口部に棒状鋼材を挿通した後に主桁のたわみ防止用幅止め材を外す工程のいずれか一方の工程の後、残った継手板を本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項4】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接して組み立て、主桁のたわみ防止用幅止め材を、残りの継手板の取付位置から残りの継手板に一番近い縦リブの取り付け位置の間に主桁間に渡って設置し、主桁、縦リブ、片側の継手板、及びスキンプレートをそれぞれ本溶接した後、縦リブの開口部に棒状鋼材を挿通し、その後、残りの継手板を本溶接してから主桁のたわみ防止用幅止め材を外して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項5】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントの製造方法において、

主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ仮付け溶接し、トンネル内縁側に凹状開口部を有する縦リブに棒状鋼材を挿通し、凹状の開口部を塞ぐように定着鋼板を縦リブに本溶接し、その後、主桁、縦リブ、片方の継手板、及びスキンプレートをそれぞれ本溶接して一体化した鋼殻とし、最後に鋼殻内部にコンクリートを打設する工程を有し、

前記定着鋼板を縦リブに溶接する前に、定着鋼板の溶接による縦リブの溶接収縮分だけ主桁内縁側間隔を広げて主桁をスキンプレートに仮付け溶接し、

各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満となるように溶接することを特徴とする合成セグメントの製造方法。

【請求項6】

前記棒状鋼材を前記合成セグメント用の鋼殻内に挿入する際、合成セグメント用の鋼殻を組み立て治具と共に角度調整可能なポジショナーの上に載置して固定し、ポジショナーを所定の角度に調整した後に、棒状鋼材を合成セグメント用の鋼殻内に挿入することを特徴とする請求項1〜4のいずれかの1項に記載の合成セグメントの製造方法。

【請求項7】

主桁、継手板、スキンプレート、及び開口部を有する1枚又は2枚以上の縦リブを備えた鋼殻に、棒状鋼材を縦リブの開口部に交差して設置し、中詰めコンクリートを充填してなる合成セグメントであって、各縦リブにおけるスキンプレートとの溶接部の長さの合計がセグメント幅の5%以上65%未満であることを特徴とする合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−159581(P2006−159581A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−353469(P2004−353469)

【出願日】平成16年12月7日(2004.12.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(592133737)東京エコン建鉄株式会社 (1)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月7日(2004.12.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(592133737)東京エコン建鉄株式会社 (1)

【Fターム(参考)】

[ Back to top ]