合成セグメントへの内壁取付部材の施工方法および合成セグメントへの内壁取付部材の設置構造

【課題】セグメント表面への塗装の繰り返しや溶接を行うことなく、セグメントに補強材を固定できる合成セグメントへの耐火材の施工方法および合成セグメントの耐火構造を提供すること。

【解決手段】部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18に蓋15を設ける。そして、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施した後、鋼殻3の内部25にコンクリート23を充填して鋼殻合成セグメント1を完成し、トンネル内周面等の坑壁を覆工する。次に、蓋15およびコンクリート23に削孔して下穴26を設け、下穴26に後打ちアンカ27を固定して、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。さらに、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。

【解決手段】部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18に蓋15を設ける。そして、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施した後、鋼殻3の内部25にコンクリート23を充填して鋼殻合成セグメント1を完成し、トンネル内周面等の坑壁を覆工する。次に、蓋15およびコンクリート23に削孔して下穴26を設け、下穴26に後打ちアンカ27を固定して、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。さらに、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成セグメントへの内壁取付部材の施工方法および合成セグメントへ内壁取付部材の設置構造に関するものである。

【背景技術】

【0002】

従来、トンネル等の地下構造物に耐火性を持たせるため、構造物を覆工するセグメントに耐火材が設置されてきた。耐火材の設置方法として、セグメントのトンネル内空側の表面に耐火パネルを取り付ける方法(例えば、特許文献1参照)や、セグメントのトンネル内空側の表面に耐火材の剥離防止のための補強材を取り付け、耐火材を吹付ける方法があった(例えば、特許文献2参照)。吹付けによる耐火材の設置は、施工費用が安価であるという利点があった。

【0003】

【特許文献1】特開2006−37490号公報

【特許文献2】特開2007−39958号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、長期の使用に耐えられるように重防食塗装を行った6面鋼殻合成セグメント等に吹付けにより耐火材を設置しようとする場合、補強材を取り付けるためのボルト等を表面プレートに直接溶接できないため、合成セグメントの表面に施された防食塗装を除去して補強材を取り付け、再度防食塗装を行った後、耐火材を吹付ける必要があった。また、同様に、合成セグメントの内面(すなわちトンネル内壁)に種々の部材を取り付ける際においても、取付部材を保持するための金具等を接合する場合に、合成セグメントの表面に施された防食塗装を除去する必要があった。

【課題を解決するための手段】

【0005】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、セグメント表面への塗装の繰り返しや溶接を行うことなく、セグメントの内壁へ設置する内壁取付部材を保持可能な保持部材を固定できる合成セグメントへの内壁取付部材の施工方法および合成セグメントへ内壁取付部材の設置構造を提供することである。

【0006】

前述した目的を達成するための第1の発明は、合成セグメントの外殻の坑内側に配置されるスキンプレートの坑内側の面と、前記スキンプレートに設けられた孔の内周部とに防食塗装を施す工程(a)と、前記外殻の内部にコンクリートを充填する工程(b)と、前記合成セグメントを地山に設置する工程(c)と、固定部材と前記孔とを用いて、前記スキンプレートの坑内側の面に保持部材を取り付ける工程(d)と、前記保持部材に、前記合成セグメントの内壁へ設置される内壁取付部材を設ける工程(e)と、を具備することを特徴とする合成セグメントへの内壁取付部材の施工方法である。

【0007】

なお、内壁取付部材とは、合成セグメントの内壁に取り付けられる部材であり、例えば吹きつけ耐火材や、耐火パネルなどの耐火材や、照明施設、電力・通信施設およびケーブル、案内表示板、換気施設、消火施設など、内壁へ取り付けられる部材すべてを指す。

【0008】

前記保持部材は網状部材であり、前記内壁取付部材は吹きつけ耐火部材であり、前記工程(e)は、前記耐火部材を前記網状部材に吹き付けてもよく、または、前記保持部材は、第1の金具であり、前記内壁取付部材は板状部材であり、前記工程(e)は、前記板状部材にあらかじめ取り付けられた第2の金具を、前記第1の金具へ固定してもよく、または、前記保持部材は、第3の金具であり、前記内壁取付部材はトンネル内部へ取り付けられる取付設備であり、前記工程(e)は、前記取付設備にあらかじめ取り付けられた第4の金具を、前記第3の金具へ固定してもよい。

【0009】

固定部材には、例えば、後打ちアンカやボルトおよびナットが用いられる。固定部材に後打ちアンカを用いた場合、工程(d)で、坑内側のスキンプレートに設けられた孔を介してコンクリートに下穴を設け、下穴に後打ちアンカを固定して内壁取付部材を取り付ける。固定部材にボルトおよびナットを用いた場合、坑内側のスキンプレートに設けられた孔の内周部にあらかじめネジ山を設けておき、工程(d)で、ネジ山にボルトを螺合して内壁取付部材を取り付ける。

【0010】

上述した方法で網状部材を取り付ける際、必要に応じて、工程(a)の前に、坑内側のスキンプレートに設けられた孔の位置において、スキンプレートの地山側の面に蓋が設けられる。蓋は、火災時に溶解する材質とするのが望ましい。

【0011】

固定部材にボルトおよびナットを用いた場合、坑内側のスキンプレートに設けられた孔の位置において、スキンプレートの地山側の面にあらかじめボルト止め用袋ナットを固定し、工程(d)で、ボルトを孔に挿入しボルト止め用袋ナットに螺合して内壁取付部材を取り付けてもよい。また、坑内側のスキンプレートに設けられた孔の位置において、スキンプレートの地山側の面にあらかじめボルト止め用インサートを設け、工程(d)で、ボルトを孔に挿入しボルト止め用インサートに螺合して内壁取付部材を取り付けてもよい。

【0012】

第2の発明は、第1の発明の合成セグメントへの内壁取付部材の施工方法を用いて施工されたことを特徴とする合成セグメントへの内壁取付部材の設置構造である。

【発明の効果】

【0013】

本発明によれば、セグメント表面への塗装の繰り返しや溶接を行うことなく、セグメントに保持部材を固定できる合成セグメントへの内壁取付部材の施工方法および合成セグメントへ内壁取付部材の設置構造を提供できる。

【発明を実施するための最良の形態】

【0014】

以下、図面に基づいて、本発明の第1の実施の形態を詳細に説明する。図1は、鋼殻合成セグメント1の断面図を示す。図1の(a)図は、鋼殻合成セグメントを坑内側のスキンプレート7および地山側のスキンプレート9に平行な面で切断した断面図、すなわち、図1の(b)図に示す矢印B−Bによる断面図である。図1の(b)図は、鋼殻合成セグメントを側面5aおよび側面5bに平行な面で切断した断面図、すなわち、図1の(a)図に示す矢印A−Aによる断面図である。

【0015】

図1に示すように、鋼殻合成セグメント1の鋼殻3は、長辺方向の側面5aおよび側面5b、短辺方向の側面5cおよび側面5d、坑内側のスキンプレート7、地山側のスキンプレート9等からなる。側面5aは、所定の位置に充填孔11を有する。坑内側のスキンプレート7は、所定の位置に部材固定用孔13を有する。

【0016】

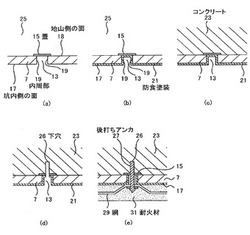

図2は、鋼殻合成セグメント1に耐火材31を施工する際の各工程を示す図である。図2では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0017】

図2の(a)図は、蓋15を設ける工程を示す。図2の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18に蓋15を設ける。蓋15は、ガムテープや、火災時に溶解する樹脂等の材質とするのが望ましい。部材固定用孔13の径は、図2の(e)図に示す工程で使用される後打ちアンカ27の径よりもやや大きいものとする。

【0018】

図2の(b)図は、防食塗装21を施す工程を示す。図2の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施す。

【0019】

図2の(c)図は、コンクリート23を充填する工程を示す。図2の(c)図に示す工程では、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25(図1の(b)図)にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0020】

図2の(d)図は、下穴26を設ける工程を示す。図2の(d)図に示す工程では、部材固定用孔13を介して、蓋15およびコンクリート23に削孔し、下穴26を設ける。下穴26の径や長さは、固定部材である後打ちアンカ27の寸法によって決定する。

【0021】

図2の(e)図は、保持部材である網29を固定して耐火材31を吹付ける工程を示す。図2の(e)図に示す工程では、部材固定用孔13および下穴26に後打ちアンカ27を挿入し、下穴26に後打ちアンカ27を固定して、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、内壁取付部材である耐火材31を吹付ける。後打ちアンカ27および網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0022】

このように、本実施の形態によれば、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7と後打ちアンカ27とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13と後打ちアンカ27とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0023】

本実施の形態では、蓋15を、ガムテープや、高温で溶解する樹脂等の材質で形成するため、火災発生時に蓋15が消失する。図3は、蓋15が消失した状態を示す図である。図3に示すように、火災が発生した際、蓋15が消失することにより、部材固定用孔13が水蒸気抜き用の孔として機能する。

【0024】

なお、本実施の形態では、鋼殻合成セグメント1の外殻を鋼殻3としたが、外殻の材質はこれに限らない。合成セグメントの外殻は、少なくとも坑内側のスキンプレート7が鋼製であるものとする。

【0025】

次に、第2の実施の形態について説明する。図4は、鋼殻合成セグメント1a(図1)に耐火材31を施工する際の各工程を示す図である。図4では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0026】

図4の(a)図は、蓋15を設ける工程を示す。図4の(a)図に示すように、鋼殻合成セグメント1aでは、部材固定用孔13の内周部19aにネジ山が設けられる。図4の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18に蓋15を設ける。蓋15は、ガムテープや、火災時に溶解する樹脂等の材質とするのが望ましい。部材固定用孔13の径は、図4の(c)図に示す工程で使用されるボルトおよびナット33のボルトの径よりもやや大きいものとする。

【0027】

図4の(b)図は、防食塗装21を施してコンクリート23を充填する工程を示す。図4の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19aとに防食塗装21を施す。次に、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0028】

図4の(c)図は、網29を固定して耐火材31を吹付ける工程を示す。図4の(c)図に示す工程では、部材固定用孔13のネジ山に固定部材であるボルトおよびナット33のボルトを螺合して固定し、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。ボルトおよびナット33、網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0029】

第2の実施の形態においても、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19aに防食塗装21が施されるので、異種金属である坑内側のスキンプレート7とボルトおよびナット33とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13の内周部19aに設けられたネジ山とボルトおよびナット33とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0030】

次に、第3の実施の形態について説明する。図5は、鋼殻合成セグメント1b(図1)に耐火材31を施工する際の各工程を示す図である。図5では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0031】

図5の(a)図は、ボルト止め用袋ナット35を設ける工程を示す。図5の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18にボルト止め用袋ナット35を固定する。ボルト止め用袋ナット35は、例えば鋼製、アルミ製、セラミック製などとする。部材固定用孔13の径は、図5の(c)図に示す工程で使用されるボルトおよびナット37のボルトの径よりもやや大きいものとする。

【0032】

図5の(b)図は、防食塗装21を施してコンクリート23を充填する工程を示す。図5の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施す。次に、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0033】

図5の(c)図は、網29を固定して耐火材31を吹付ける工程を示す。図5の(c)図に示す工程では、部材固定用孔13に固定部材であるボルトおよびナット37のボルトを挿入し、ボルト止め用袋ナット35に螺合して固定し、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。ボルトおよびナット37、網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0034】

第3の実施の形態においても、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7とボルトおよびナット37とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13の位置に設けられたボルト止め用袋ナット35とボルトおよびナット37とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0035】

次に、第4の実施の形態について説明する。図6は、鋼殻合成セグメント1c(図1)に耐火材31を施工する際の各工程を示す図である。図6では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0036】

図6の(a)図は、ボルト止め用インサート39を設ける工程を示す。図6の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18にボルト止め用インサート39を固定する。ボルト止め用インサート39は、例えば鋼製、アルミ製、セラミック製などとする。部材固定用孔13の径は、図6の(c)図に示す工程で使用されるボルトおよびナット41のボルトの径よりもやや大きいものとする。

【0037】

図6の(b)図は、防食塗装21を施してコンクリート23を充填する工程を示す。図6の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施す。次に、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0038】

図6の(c)図は、網29を固定して耐火材31を吹付ける工程を示す。図6の(c)図に示す工程では、部材固定用孔13に固定部材であるボルトおよびナット41のボルトを挿入し、ボルト止め用インサート39に螺合して固定し、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。ボルトおよびナット41、網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0039】

第4の実施の形態においても、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7とボルトおよびナット41とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13の位置に設けられたボルト止め用インサート39とボルトおよびナット41とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0040】

次に、第5の実施の形態について説明する。図7(a)は、鋼殻合成セグメント1を用いたトンネル40を示す図であり、図7(b)は、図7(a)のD部拡大図(鋼殻合成セグメント1)を示す図である。なお、鋼殻合成セグメント1の加工方法については、前述の実施形態と同様である。

【0041】

本実施の形態においては、鋼殻合成セグメント1の内壁に複数の保持部材41が所定の間隔をあけて、同一方向に向けて取り付けられる。保持部材41は曲げ加工が施された板状部材であり、例えばステンレス製とするのが望ましい。

【0042】

図8(a)は図7(b)のE部拡大図であり、図8(b)は図8(a)のF―F線断面を示す図である。保持部材41は、互いに略平行なセグメント接続部43と部材取付部45とを有し、セグメント接続部43と部材取付部45との間には段部47が設けられる。セグメント接続部43は坑内側スキンプレート7の坑内側の面17側に防食塗装21を介して、固定部材である後打ちアンカ27等によって接続される。この際、保持部材41は、部材取付部45が例えば上方に向くように鋼殻合成セグメント1の内壁に取り付けられる。

【0043】

なお、図8(b)に示すように、保持部材41が坑内側のスキンプレート7に接続された状態では、部材取付部45と坑内側の面17との間に、段部47の段高さに応じた隙間が形成される。

【0044】

図9(a)は、内壁部材49を示す図で、図9(b)は図9(a)のG−G線断面を示す図である。内壁取付部材である内壁部材49は、例えば耐火ボードなどである。内壁部材49の地山側の面51には、複数の固定金具55が同じ方向に向けて設けられる。固定金具55は、中央に凹部57を有する板状部材であり、例えばステンレス製である。固定金具55は、凹部57が内壁部材49側に来るように設けられる。

【0045】

固定金具55の両端には孔63が設けられる。固定金具55の内壁部材49とは反対側の面にはナット59が溶接される。また、内壁部材49の孔63に対応する位置には同様に孔が設けられており、内壁部材49および固定金具55の孔63を貫通するように、坑内側の面53側からボルト61が挿入される。ボルト61は、固定金具55の反対側でナット59と螺合する。なお、図9(b)に示すように、固定金具55が内壁部材49へ取付けられた状態では、固定金具55と地山側の面51との間に、凹部57の凹深さに応じた隙間が生じる。

【0046】

図10は、内壁部材49を鋼殻合成セグメント1の内壁へ取り付けた状態を示す図であり、図10(a)は正面図、図10(b)は図10(a)のH−H線断面を示す図である。

【0047】

まず、鋼殻合成セグメント1にあらかじめ取り付けられた保持部材41の部材取付部45が、固定金具55の凹部57へ挿入されるように内壁部材49が鋼殻合成セグメント1へ掛けられる。この際、図10(b)に示すように、固定金具55のボルト61は、ナット59との螺合が外れない程度に緩められる。したがって、固定金具55と内壁部材49との間には隙間が生じ、部材取付部45は容易に凹部57へ挿入することができる。

【0048】

次に、部材取付部45が固定金具55と内壁部材49との隙間に挿入された状態で、坑内側よりボルト61を締め込むことで、部材取付部45が固定金具55と内壁部材49との間で挟まれる。すなわち、内壁部材49は保持部材41と確実に固定される。以上の工程を、トンネル40に設置された鋼殻合成セグメント1全体へ行うことで、トンネル40の内壁は内壁部材49で覆われる。

【0049】

第5の実施の形態によれば、保持部材41を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、保持部材41の取り付けに用いられる部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7と後打ちアンカ27とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13と後打ちアンカ27とを用いて保持部材41を固定するので、保持部材41を取り付けるために鋼殻の表面に溶接を行う必要がない。したがって、工数を要することなく、耐火ボード等の内壁部材49を簡易にトンネル内壁へ設置可能である。

【0050】

次に、第6の実施の形態について説明する。図11(a)は、鋼殻合成セグメント1を用いたトンネル70を示す図であり、図11(b)は、図11(a)のJ部断面拡大図、図11(c)は図11(a)のI部断面拡大図である。

【0051】

トンネル70の内壁部71側には、内壁取付部材である表示板77、換気施設73が設置される。表示板77は、例えばトンネル70の内面側方にステー79によって内壁部71へ接合される。また、換気施設73は、例えばトンネル70の内面上方に棒ボルト75によって内壁部71へ固定される。

【0052】

図11(b)に示すように、トンネル70の内壁には保持部材81が取り付けられる。保持部材81は曲げ加工が施されたコの字状の板状部材であり、例えばステンレス製である。

【0053】

保持部材81は、略平行に対向して設けられる一対の部材取付部84と、一対の部材取付部84との間に略垂直に設けられ、部材取付部84同士をつなぐセグメント接続部82とを有する。セグメント接続部82は坑内側スキンプレート7の坑内側の面17側に防食塗装21を介して、固定部材である後打ちアンカ27等によって接続される。

【0054】

保持部材81が後打ちアンカ27等によって坑内側のスキンプレート7に接続された状態では、トンネル70の内方へ向けて、一対の部材取付部84が突出する。一対の部材取付部84の間には、ステー79が挿入される。部材取付部84およびステー79には互いに対応する位置に孔が設けられる。孔には、部材取付部84およびステー79を貫通するようにボルト83が設けられる。ボルト83は、反対側でナット85により固定される。ステー79はあらかじめ表示板77に接合されており、ステー79と保持部材81とを接合することで、表示板77をトンネル70内壁へ固定することができる。

【0055】

同様に、図11(c)に示すように、トンネル70の内壁上方には保持部材87が取り付けられる。保持部材87は曲げ加工が施されたコの字状の板状部材であり、例えばステンレス製である。

【0056】

保持部材87は、略平行に対向して設けられるセグメント接続部86と部材取付部88とを有する。セグメント接続部86は坑内側スキンプレート7の坑内側の面17側に防食塗装21を介して、固定部材である後打ちアンカ27等によって接続される。

【0057】

保持部材87が後打ちアンカ27等によって坑内側のスキンプレート7に接続された状態では、トンネル70の内方へ向けて、部材取付部88が突出する。部材取付部88には孔が設けられる。孔の下方からは、部材取付部88を貫通する棒ボルト75が挿入される。棒ボルト75は、部材取付部88の反対側でナット89により固定される。棒ボルト75はあらかじめ換気施設73に接合されており、棒ボルト75と保持部材87とを接合することで、換気施設73をトンネル70内壁へ固定することができる。

【0058】

第6の実施の形態によれば、保持部材81、87を取り付けるために鋼殻の塗装を除去して再塗装する必要がなく、また、異種金属である坑内側のスキンプレート7と後打ちアンカ27とが接触しないため、腐食の発生を防止でき、さらに、部材固定用孔13と後打ちアンカ27とを用いて保持部材81、87を固定するので、保持部材81、87を取り付けるために鋼殻の表面に溶接を行う必要がない。したがって、工数を要することなく、表示板77や換気施設73等の各種の内壁取付部材を簡易にトンネル内壁へ設置可能である。

【0059】

なお、第2から第6の実施の形態においても、鋼殻合成セグメント1の外殻は鋼殻に限らない。合成セグメントの外殻は、少なくとも坑内側のスキンプレート7が鋼製であるものとする。

【0060】

以上、添付図面を参照しながら本発明にかかる合成セグメントへの耐火材の施工方法および合成セグメントの耐火構造の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0061】

たとえば、第5、第6の実施の形態において、保持部材の取り付けには後打ちアンカ27を用いたが、第2〜第4の実施の形態に示すように、その他の方法で固定することもできる。また、網やその他の保持部材を取り付け可能な部材取付孔13を有し、部材取付孔13の内周部19を含む坑内側の面17にあらかじめ防食塗装21が施された鋼殻合成セグメント1を用い、後打ちアンカ27等の固定部材によって、網29やその他の保持部材を固定することで、実施形態には示さないその他の内壁取付部材であっても、トンネル内壁へ取り付け、同様の効果を得ることが可能である。

【図面の簡単な説明】

【0062】

【図1】鋼殻合成セグメント1の断面図

【図2】鋼殻合成セグメント1に耐火材31を施工する際の各工程を示す図

【図3】蓋15が消失した状態を示す図

【図4】鋼殻合成セグメント1aに耐火材31を施工する際の各工程を示す図

【図5】鋼殻合成セグメント1bに耐火材31を施工する際の各工程を示す図

【図6】鋼殻合成セグメント1cに耐火材31を施工する際の各工程を示す図

【図7】(a)はトンネル40を示す図、(b)は保持部材41が設けられた鋼殻合成セグメント1を示す図

【図8】(a)は図7(b)のE部拡大図であり、(b)は、(a)のF−F線断面図

【図9】(a)は固定金具55が設けられた内壁部材49を示す図で、(b)は(a)のG−G線断面図

【図10】(a)は内壁部材49を鋼殻合成セグメント1へ取り付けた状態を示す正面図、(b)は(a)のH−H線断面図

【図11】(a)はトンネル70内壁へ表示板77、換気施設73が設けられた状態を示す図、(b)は(a)のJ部拡大断面図、(c)は(a)のI部拡大断面図

【符号の説明】

【0063】

1、1a、1b、1c………鋼殻合成セグメント

3………鋼殻

7………坑内側のスキンプレート

13………部材固定用孔

15………蓋

17………坑内側の面

18………地山側の面

19、19a………内周部

21………防食塗装

23………コンクリート

25………内部

26………下穴

27………後打ちアンカ

29………網

31………耐火材

33、37、41………ボルトおよびナット

35………ボルト止め用袋ナット

39………ボルト止め用インサート

40、70………トンネル

41、81、87………保持部材

43、82、86………セグメント取付部

45、84、88………部材取付部

47………段部

49………内壁部材

51………地山側の面

53………坑内側の面

55………固定金具

57………凹部

59………ナット

61………ボルト

63………孔

71………内壁部

73………換気施設

75………棒ボルト

77………表示板

79………ステー

83………ボルト

85、89………ナット

【技術分野】

【0001】

本発明は、合成セグメントへの内壁取付部材の施工方法および合成セグメントへ内壁取付部材の設置構造に関するものである。

【背景技術】

【0002】

従来、トンネル等の地下構造物に耐火性を持たせるため、構造物を覆工するセグメントに耐火材が設置されてきた。耐火材の設置方法として、セグメントのトンネル内空側の表面に耐火パネルを取り付ける方法(例えば、特許文献1参照)や、セグメントのトンネル内空側の表面に耐火材の剥離防止のための補強材を取り付け、耐火材を吹付ける方法があった(例えば、特許文献2参照)。吹付けによる耐火材の設置は、施工費用が安価であるという利点があった。

【0003】

【特許文献1】特開2006−37490号公報

【特許文献2】特開2007−39958号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、長期の使用に耐えられるように重防食塗装を行った6面鋼殻合成セグメント等に吹付けにより耐火材を設置しようとする場合、補強材を取り付けるためのボルト等を表面プレートに直接溶接できないため、合成セグメントの表面に施された防食塗装を除去して補強材を取り付け、再度防食塗装を行った後、耐火材を吹付ける必要があった。また、同様に、合成セグメントの内面(すなわちトンネル内壁)に種々の部材を取り付ける際においても、取付部材を保持するための金具等を接合する場合に、合成セグメントの表面に施された防食塗装を除去する必要があった。

【課題を解決するための手段】

【0005】

本発明は、このような問題に鑑みてなされたもので、その目的とするところは、セグメント表面への塗装の繰り返しや溶接を行うことなく、セグメントの内壁へ設置する内壁取付部材を保持可能な保持部材を固定できる合成セグメントへの内壁取付部材の施工方法および合成セグメントへ内壁取付部材の設置構造を提供することである。

【0006】

前述した目的を達成するための第1の発明は、合成セグメントの外殻の坑内側に配置されるスキンプレートの坑内側の面と、前記スキンプレートに設けられた孔の内周部とに防食塗装を施す工程(a)と、前記外殻の内部にコンクリートを充填する工程(b)と、前記合成セグメントを地山に設置する工程(c)と、固定部材と前記孔とを用いて、前記スキンプレートの坑内側の面に保持部材を取り付ける工程(d)と、前記保持部材に、前記合成セグメントの内壁へ設置される内壁取付部材を設ける工程(e)と、を具備することを特徴とする合成セグメントへの内壁取付部材の施工方法である。

【0007】

なお、内壁取付部材とは、合成セグメントの内壁に取り付けられる部材であり、例えば吹きつけ耐火材や、耐火パネルなどの耐火材や、照明施設、電力・通信施設およびケーブル、案内表示板、換気施設、消火施設など、内壁へ取り付けられる部材すべてを指す。

【0008】

前記保持部材は網状部材であり、前記内壁取付部材は吹きつけ耐火部材であり、前記工程(e)は、前記耐火部材を前記網状部材に吹き付けてもよく、または、前記保持部材は、第1の金具であり、前記内壁取付部材は板状部材であり、前記工程(e)は、前記板状部材にあらかじめ取り付けられた第2の金具を、前記第1の金具へ固定してもよく、または、前記保持部材は、第3の金具であり、前記内壁取付部材はトンネル内部へ取り付けられる取付設備であり、前記工程(e)は、前記取付設備にあらかじめ取り付けられた第4の金具を、前記第3の金具へ固定してもよい。

【0009】

固定部材には、例えば、後打ちアンカやボルトおよびナットが用いられる。固定部材に後打ちアンカを用いた場合、工程(d)で、坑内側のスキンプレートに設けられた孔を介してコンクリートに下穴を設け、下穴に後打ちアンカを固定して内壁取付部材を取り付ける。固定部材にボルトおよびナットを用いた場合、坑内側のスキンプレートに設けられた孔の内周部にあらかじめネジ山を設けておき、工程(d)で、ネジ山にボルトを螺合して内壁取付部材を取り付ける。

【0010】

上述した方法で網状部材を取り付ける際、必要に応じて、工程(a)の前に、坑内側のスキンプレートに設けられた孔の位置において、スキンプレートの地山側の面に蓋が設けられる。蓋は、火災時に溶解する材質とするのが望ましい。

【0011】

固定部材にボルトおよびナットを用いた場合、坑内側のスキンプレートに設けられた孔の位置において、スキンプレートの地山側の面にあらかじめボルト止め用袋ナットを固定し、工程(d)で、ボルトを孔に挿入しボルト止め用袋ナットに螺合して内壁取付部材を取り付けてもよい。また、坑内側のスキンプレートに設けられた孔の位置において、スキンプレートの地山側の面にあらかじめボルト止め用インサートを設け、工程(d)で、ボルトを孔に挿入しボルト止め用インサートに螺合して内壁取付部材を取り付けてもよい。

【0012】

第2の発明は、第1の発明の合成セグメントへの内壁取付部材の施工方法を用いて施工されたことを特徴とする合成セグメントへの内壁取付部材の設置構造である。

【発明の効果】

【0013】

本発明によれば、セグメント表面への塗装の繰り返しや溶接を行うことなく、セグメントに保持部材を固定できる合成セグメントへの内壁取付部材の施工方法および合成セグメントへ内壁取付部材の設置構造を提供できる。

【発明を実施するための最良の形態】

【0014】

以下、図面に基づいて、本発明の第1の実施の形態を詳細に説明する。図1は、鋼殻合成セグメント1の断面図を示す。図1の(a)図は、鋼殻合成セグメントを坑内側のスキンプレート7および地山側のスキンプレート9に平行な面で切断した断面図、すなわち、図1の(b)図に示す矢印B−Bによる断面図である。図1の(b)図は、鋼殻合成セグメントを側面5aおよび側面5bに平行な面で切断した断面図、すなわち、図1の(a)図に示す矢印A−Aによる断面図である。

【0015】

図1に示すように、鋼殻合成セグメント1の鋼殻3は、長辺方向の側面5aおよび側面5b、短辺方向の側面5cおよび側面5d、坑内側のスキンプレート7、地山側のスキンプレート9等からなる。側面5aは、所定の位置に充填孔11を有する。坑内側のスキンプレート7は、所定の位置に部材固定用孔13を有する。

【0016】

図2は、鋼殻合成セグメント1に耐火材31を施工する際の各工程を示す図である。図2では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0017】

図2の(a)図は、蓋15を設ける工程を示す。図2の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18に蓋15を設ける。蓋15は、ガムテープや、火災時に溶解する樹脂等の材質とするのが望ましい。部材固定用孔13の径は、図2の(e)図に示す工程で使用される後打ちアンカ27の径よりもやや大きいものとする。

【0018】

図2の(b)図は、防食塗装21を施す工程を示す。図2の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施す。

【0019】

図2の(c)図は、コンクリート23を充填する工程を示す。図2の(c)図に示す工程では、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25(図1の(b)図)にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0020】

図2の(d)図は、下穴26を設ける工程を示す。図2の(d)図に示す工程では、部材固定用孔13を介して、蓋15およびコンクリート23に削孔し、下穴26を設ける。下穴26の径や長さは、固定部材である後打ちアンカ27の寸法によって決定する。

【0021】

図2の(e)図は、保持部材である網29を固定して耐火材31を吹付ける工程を示す。図2の(e)図に示す工程では、部材固定用孔13および下穴26に後打ちアンカ27を挿入し、下穴26に後打ちアンカ27を固定して、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、内壁取付部材である耐火材31を吹付ける。後打ちアンカ27および網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0022】

このように、本実施の形態によれば、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7と後打ちアンカ27とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13と後打ちアンカ27とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0023】

本実施の形態では、蓋15を、ガムテープや、高温で溶解する樹脂等の材質で形成するため、火災発生時に蓋15が消失する。図3は、蓋15が消失した状態を示す図である。図3に示すように、火災が発生した際、蓋15が消失することにより、部材固定用孔13が水蒸気抜き用の孔として機能する。

【0024】

なお、本実施の形態では、鋼殻合成セグメント1の外殻を鋼殻3としたが、外殻の材質はこれに限らない。合成セグメントの外殻は、少なくとも坑内側のスキンプレート7が鋼製であるものとする。

【0025】

次に、第2の実施の形態について説明する。図4は、鋼殻合成セグメント1a(図1)に耐火材31を施工する際の各工程を示す図である。図4では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0026】

図4の(a)図は、蓋15を設ける工程を示す。図4の(a)図に示すように、鋼殻合成セグメント1aでは、部材固定用孔13の内周部19aにネジ山が設けられる。図4の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18に蓋15を設ける。蓋15は、ガムテープや、火災時に溶解する樹脂等の材質とするのが望ましい。部材固定用孔13の径は、図4の(c)図に示す工程で使用されるボルトおよびナット33のボルトの径よりもやや大きいものとする。

【0027】

図4の(b)図は、防食塗装21を施してコンクリート23を充填する工程を示す。図4の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19aとに防食塗装21を施す。次に、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0028】

図4の(c)図は、網29を固定して耐火材31を吹付ける工程を示す。図4の(c)図に示す工程では、部材固定用孔13のネジ山に固定部材であるボルトおよびナット33のボルトを螺合して固定し、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。ボルトおよびナット33、網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0029】

第2の実施の形態においても、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19aに防食塗装21が施されるので、異種金属である坑内側のスキンプレート7とボルトおよびナット33とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13の内周部19aに設けられたネジ山とボルトおよびナット33とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0030】

次に、第3の実施の形態について説明する。図5は、鋼殻合成セグメント1b(図1)に耐火材31を施工する際の各工程を示す図である。図5では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0031】

図5の(a)図は、ボルト止め用袋ナット35を設ける工程を示す。図5の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18にボルト止め用袋ナット35を固定する。ボルト止め用袋ナット35は、例えば鋼製、アルミ製、セラミック製などとする。部材固定用孔13の径は、図5の(c)図に示す工程で使用されるボルトおよびナット37のボルトの径よりもやや大きいものとする。

【0032】

図5の(b)図は、防食塗装21を施してコンクリート23を充填する工程を示す。図5の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施す。次に、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0033】

図5の(c)図は、網29を固定して耐火材31を吹付ける工程を示す。図5の(c)図に示す工程では、部材固定用孔13に固定部材であるボルトおよびナット37のボルトを挿入し、ボルト止め用袋ナット35に螺合して固定し、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。ボルトおよびナット37、網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0034】

第3の実施の形態においても、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7とボルトおよびナット37とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13の位置に設けられたボルト止め用袋ナット35とボルトおよびナット37とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0035】

次に、第4の実施の形態について説明する。図6は、鋼殻合成セグメント1c(図1)に耐火材31を施工する際の各工程を示す図である。図6では、各工程における部材固定用孔13周辺の状態を説明するため、図1の範囲Cに示す部分を拡大して示す。

【0036】

図6の(a)図は、ボルト止め用インサート39を設ける工程を示す。図6の(a)図に示す工程では、部材固定用孔13の位置において、坑内側のスキンプレート7の地山側の面18にボルト止め用インサート39を固定する。ボルト止め用インサート39は、例えば鋼製、アルミ製、セラミック製などとする。部材固定用孔13の径は、図6の(c)図に示す工程で使用されるボルトおよびナット41のボルトの径よりもやや大きいものとする。

【0037】

図6の(b)図は、防食塗装21を施してコンクリート23を充填する工程を示す。図6の(b)図に示す工程では、坑内側のスキンプレート7の坑内側の面17と、部材固定用孔13の内周部19とに防食塗装21を施す。次に、鋼殻3の側面5aの充填孔11(図1)から、鋼殻3の内部25にコンクリート23を充填し、鋼殻合成セグメント1を完成する。そして、完成した鋼殻合成セグメント1を用いて、トンネル内周面等の坑壁を覆工する。

【0038】

図6の(c)図は、網29を固定して耐火材31を吹付ける工程を示す。図6の(c)図に示す工程では、部材固定用孔13に固定部材であるボルトおよびナット41のボルトを挿入し、ボルト止め用インサート39に螺合して固定し、網29を坑内側のスキンプレート7の坑内側の面17に取り付ける。そして、網29が固定された坑内側のスキンプレート7の坑内側の面17に、耐火材31を吹付ける。ボルトおよびナット41、網29は、ステンレス製とするのが望ましい。耐火材31には、既往の耐火モルタル等が用いられる。

【0039】

第4の実施の形態においても、坑内側のスキンプレート7に部材固定用孔13を設けてから防食塗装21を施すので、網29を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7とボルトおよびナット41とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13の位置に設けられたボルト止め用インサート39とボルトおよびナット41とを用いて網29を固定するので、網29を取り付けるために鋼殻の表面に溶接を行う必要がない。

【0040】

次に、第5の実施の形態について説明する。図7(a)は、鋼殻合成セグメント1を用いたトンネル40を示す図であり、図7(b)は、図7(a)のD部拡大図(鋼殻合成セグメント1)を示す図である。なお、鋼殻合成セグメント1の加工方法については、前述の実施形態と同様である。

【0041】

本実施の形態においては、鋼殻合成セグメント1の内壁に複数の保持部材41が所定の間隔をあけて、同一方向に向けて取り付けられる。保持部材41は曲げ加工が施された板状部材であり、例えばステンレス製とするのが望ましい。

【0042】

図8(a)は図7(b)のE部拡大図であり、図8(b)は図8(a)のF―F線断面を示す図である。保持部材41は、互いに略平行なセグメント接続部43と部材取付部45とを有し、セグメント接続部43と部材取付部45との間には段部47が設けられる。セグメント接続部43は坑内側スキンプレート7の坑内側の面17側に防食塗装21を介して、固定部材である後打ちアンカ27等によって接続される。この際、保持部材41は、部材取付部45が例えば上方に向くように鋼殻合成セグメント1の内壁に取り付けられる。

【0043】

なお、図8(b)に示すように、保持部材41が坑内側のスキンプレート7に接続された状態では、部材取付部45と坑内側の面17との間に、段部47の段高さに応じた隙間が形成される。

【0044】

図9(a)は、内壁部材49を示す図で、図9(b)は図9(a)のG−G線断面を示す図である。内壁取付部材である内壁部材49は、例えば耐火ボードなどである。内壁部材49の地山側の面51には、複数の固定金具55が同じ方向に向けて設けられる。固定金具55は、中央に凹部57を有する板状部材であり、例えばステンレス製である。固定金具55は、凹部57が内壁部材49側に来るように設けられる。

【0045】

固定金具55の両端には孔63が設けられる。固定金具55の内壁部材49とは反対側の面にはナット59が溶接される。また、内壁部材49の孔63に対応する位置には同様に孔が設けられており、内壁部材49および固定金具55の孔63を貫通するように、坑内側の面53側からボルト61が挿入される。ボルト61は、固定金具55の反対側でナット59と螺合する。なお、図9(b)に示すように、固定金具55が内壁部材49へ取付けられた状態では、固定金具55と地山側の面51との間に、凹部57の凹深さに応じた隙間が生じる。

【0046】

図10は、内壁部材49を鋼殻合成セグメント1の内壁へ取り付けた状態を示す図であり、図10(a)は正面図、図10(b)は図10(a)のH−H線断面を示す図である。

【0047】

まず、鋼殻合成セグメント1にあらかじめ取り付けられた保持部材41の部材取付部45が、固定金具55の凹部57へ挿入されるように内壁部材49が鋼殻合成セグメント1へ掛けられる。この際、図10(b)に示すように、固定金具55のボルト61は、ナット59との螺合が外れない程度に緩められる。したがって、固定金具55と内壁部材49との間には隙間が生じ、部材取付部45は容易に凹部57へ挿入することができる。

【0048】

次に、部材取付部45が固定金具55と内壁部材49との隙間に挿入された状態で、坑内側よりボルト61を締め込むことで、部材取付部45が固定金具55と内壁部材49との間で挟まれる。すなわち、内壁部材49は保持部材41と確実に固定される。以上の工程を、トンネル40に設置された鋼殻合成セグメント1全体へ行うことで、トンネル40の内壁は内壁部材49で覆われる。

【0049】

第5の実施の形態によれば、保持部材41を取り付けるために鋼殻の塗装を除去して再塗装する必要がない。また、保持部材41の取り付けに用いられる部材固定用孔13の内周部19に防食塗装21が施されるので、異種金属である坑内側のスキンプレート7と後打ちアンカ27とが接触せず、腐食の発生を防止できる。さらに、部材固定用孔13と後打ちアンカ27とを用いて保持部材41を固定するので、保持部材41を取り付けるために鋼殻の表面に溶接を行う必要がない。したがって、工数を要することなく、耐火ボード等の内壁部材49を簡易にトンネル内壁へ設置可能である。

【0050】

次に、第6の実施の形態について説明する。図11(a)は、鋼殻合成セグメント1を用いたトンネル70を示す図であり、図11(b)は、図11(a)のJ部断面拡大図、図11(c)は図11(a)のI部断面拡大図である。

【0051】

トンネル70の内壁部71側には、内壁取付部材である表示板77、換気施設73が設置される。表示板77は、例えばトンネル70の内面側方にステー79によって内壁部71へ接合される。また、換気施設73は、例えばトンネル70の内面上方に棒ボルト75によって内壁部71へ固定される。

【0052】

図11(b)に示すように、トンネル70の内壁には保持部材81が取り付けられる。保持部材81は曲げ加工が施されたコの字状の板状部材であり、例えばステンレス製である。

【0053】

保持部材81は、略平行に対向して設けられる一対の部材取付部84と、一対の部材取付部84との間に略垂直に設けられ、部材取付部84同士をつなぐセグメント接続部82とを有する。セグメント接続部82は坑内側スキンプレート7の坑内側の面17側に防食塗装21を介して、固定部材である後打ちアンカ27等によって接続される。

【0054】

保持部材81が後打ちアンカ27等によって坑内側のスキンプレート7に接続された状態では、トンネル70の内方へ向けて、一対の部材取付部84が突出する。一対の部材取付部84の間には、ステー79が挿入される。部材取付部84およびステー79には互いに対応する位置に孔が設けられる。孔には、部材取付部84およびステー79を貫通するようにボルト83が設けられる。ボルト83は、反対側でナット85により固定される。ステー79はあらかじめ表示板77に接合されており、ステー79と保持部材81とを接合することで、表示板77をトンネル70内壁へ固定することができる。

【0055】

同様に、図11(c)に示すように、トンネル70の内壁上方には保持部材87が取り付けられる。保持部材87は曲げ加工が施されたコの字状の板状部材であり、例えばステンレス製である。

【0056】

保持部材87は、略平行に対向して設けられるセグメント接続部86と部材取付部88とを有する。セグメント接続部86は坑内側スキンプレート7の坑内側の面17側に防食塗装21を介して、固定部材である後打ちアンカ27等によって接続される。

【0057】

保持部材87が後打ちアンカ27等によって坑内側のスキンプレート7に接続された状態では、トンネル70の内方へ向けて、部材取付部88が突出する。部材取付部88には孔が設けられる。孔の下方からは、部材取付部88を貫通する棒ボルト75が挿入される。棒ボルト75は、部材取付部88の反対側でナット89により固定される。棒ボルト75はあらかじめ換気施設73に接合されており、棒ボルト75と保持部材87とを接合することで、換気施設73をトンネル70内壁へ固定することができる。

【0058】

第6の実施の形態によれば、保持部材81、87を取り付けるために鋼殻の塗装を除去して再塗装する必要がなく、また、異種金属である坑内側のスキンプレート7と後打ちアンカ27とが接触しないため、腐食の発生を防止でき、さらに、部材固定用孔13と後打ちアンカ27とを用いて保持部材81、87を固定するので、保持部材81、87を取り付けるために鋼殻の表面に溶接を行う必要がない。したがって、工数を要することなく、表示板77や換気施設73等の各種の内壁取付部材を簡易にトンネル内壁へ設置可能である。

【0059】

なお、第2から第6の実施の形態においても、鋼殻合成セグメント1の外殻は鋼殻に限らない。合成セグメントの外殻は、少なくとも坑内側のスキンプレート7が鋼製であるものとする。

【0060】

以上、添付図面を参照しながら本発明にかかる合成セグメントへの耐火材の施工方法および合成セグメントの耐火構造の好適な実施形態について説明したが、本発明はかかる例に限定されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0061】

たとえば、第5、第6の実施の形態において、保持部材の取り付けには後打ちアンカ27を用いたが、第2〜第4の実施の形態に示すように、その他の方法で固定することもできる。また、網やその他の保持部材を取り付け可能な部材取付孔13を有し、部材取付孔13の内周部19を含む坑内側の面17にあらかじめ防食塗装21が施された鋼殻合成セグメント1を用い、後打ちアンカ27等の固定部材によって、網29やその他の保持部材を固定することで、実施形態には示さないその他の内壁取付部材であっても、トンネル内壁へ取り付け、同様の効果を得ることが可能である。

【図面の簡単な説明】

【0062】

【図1】鋼殻合成セグメント1の断面図

【図2】鋼殻合成セグメント1に耐火材31を施工する際の各工程を示す図

【図3】蓋15が消失した状態を示す図

【図4】鋼殻合成セグメント1aに耐火材31を施工する際の各工程を示す図

【図5】鋼殻合成セグメント1bに耐火材31を施工する際の各工程を示す図

【図6】鋼殻合成セグメント1cに耐火材31を施工する際の各工程を示す図

【図7】(a)はトンネル40を示す図、(b)は保持部材41が設けられた鋼殻合成セグメント1を示す図

【図8】(a)は図7(b)のE部拡大図であり、(b)は、(a)のF−F線断面図

【図9】(a)は固定金具55が設けられた内壁部材49を示す図で、(b)は(a)のG−G線断面図

【図10】(a)は内壁部材49を鋼殻合成セグメント1へ取り付けた状態を示す正面図、(b)は(a)のH−H線断面図

【図11】(a)はトンネル70内壁へ表示板77、換気施設73が設けられた状態を示す図、(b)は(a)のJ部拡大断面図、(c)は(a)のI部拡大断面図

【符号の説明】

【0063】

1、1a、1b、1c………鋼殻合成セグメント

3………鋼殻

7………坑内側のスキンプレート

13………部材固定用孔

15………蓋

17………坑内側の面

18………地山側の面

19、19a………内周部

21………防食塗装

23………コンクリート

25………内部

26………下穴

27………後打ちアンカ

29………網

31………耐火材

33、37、41………ボルトおよびナット

35………ボルト止め用袋ナット

39………ボルト止め用インサート

40、70………トンネル

41、81、87………保持部材

43、82、86………セグメント取付部

45、84、88………部材取付部

47………段部

49………内壁部材

51………地山側の面

53………坑内側の面

55………固定金具

57………凹部

59………ナット

61………ボルト

63………孔

71………内壁部

73………換気施設

75………棒ボルト

77………表示板

79………ステー

83………ボルト

85、89………ナット

【特許請求の範囲】

【請求項1】

合成セグメントの外殻の坑内側に配置されるスキンプレートの坑内側の面と、前記スキンプレートに設けられた孔の内周部とに防食塗装を施す工程(a)と、

前記外殻の内部にコンクリートを充填する工程(b)と、

前記合成セグメントを地山に設置する工程(c)と、

固定部材と前記孔とを用いて、前記スキンプレートの坑内側の面に保持部材を取り付ける工程(d)と、

前記保持部材に、前記合成セグメントの内壁へ設置される内壁取付部材を設ける工程(e)と、

を具備することを特徴とする合成セグメントへの内壁取付部材の施工方法。

【請求項2】

前記保持部材は網状部材であり、

前記内壁取付部材は吹きつけ耐火部材であり、

前記工程(e)は、前記耐火部材を前記網状部材に吹き付けることを特徴とする請求項1記載の合成セグメントへの内壁取付部材の施工方法。

【請求項3】

前記保持部材は、第1の金具であり、

前記内壁取付部材は板状部材であり、

前記工程(e)は、前記板状部材にあらかじめ取り付けられた第2の金具を、前記第1の金具へ固定することを特徴とする請求項1記載の合成セグメントへの内壁取付部材の施工方法。

【請求項4】

前記保持部材は、第3の金具であり、

前記内壁取付部材はトンネル内部へ取り付けられる取付設備であり、

前記工程(e)は、前記取付設備にあらかじめ取り付けられた第4の金具を、前記第3の金具へ固定することを特徴とする請求項1記載の合成セグメントへの内壁取付部材の施工方法。

【請求項5】

前記固定部材が後打ちアンカであり、

前記工程(d)で、前記孔を介して前記コンクリートに下穴を設け、前記下穴に後打ちアンカを固定することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項6】

前記固定部材がボルトおよびナットであり、

前記孔の内周部にあらかじめネジ山が設けられ、

前記工程(d)で、前記ネジ山に前記ボルトを螺合することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項7】

前記工程(a)の前に、前記孔の位置において、前記スキンプレートの地山側の面に蓋が設けられることを特徴とする請求項1から請求項6のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項8】

前記蓋が、火災時に溶解する材質であることを特徴とする請求項7記載の合成セグメントへの内壁取付部材の施工方法。

【請求項9】

前記固定部材がボルトおよびナットであり、

前記孔の位置において、前記スキンプレートの地山側の面にあらかじめボルト止め用袋ナットが固定され、

前記工程(d)で、前記ボルトを前記孔に挿入して前記ボルト止め用袋ナットに螺合することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項10】

前記固定部材がボルトおよびナットであり、

前記孔の位置において、前記スキンプレートの地山側の面にあらかじめボルト止め用インサートが設けられ、

前記工程(d)で、前記ボルトを前記孔に挿入して前記ボルト止め用インサートに螺合することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項11】

請求項1から請求項10のいずれかの合成セグメントへの内壁取付部材の施工方法を用いて施工されたことを特徴とする合成セグメントへの内壁取付部材の設置構造。

【請求項1】

合成セグメントの外殻の坑内側に配置されるスキンプレートの坑内側の面と、前記スキンプレートに設けられた孔の内周部とに防食塗装を施す工程(a)と、

前記外殻の内部にコンクリートを充填する工程(b)と、

前記合成セグメントを地山に設置する工程(c)と、

固定部材と前記孔とを用いて、前記スキンプレートの坑内側の面に保持部材を取り付ける工程(d)と、

前記保持部材に、前記合成セグメントの内壁へ設置される内壁取付部材を設ける工程(e)と、

を具備することを特徴とする合成セグメントへの内壁取付部材の施工方法。

【請求項2】

前記保持部材は網状部材であり、

前記内壁取付部材は吹きつけ耐火部材であり、

前記工程(e)は、前記耐火部材を前記網状部材に吹き付けることを特徴とする請求項1記載の合成セグメントへの内壁取付部材の施工方法。

【請求項3】

前記保持部材は、第1の金具であり、

前記内壁取付部材は板状部材であり、

前記工程(e)は、前記板状部材にあらかじめ取り付けられた第2の金具を、前記第1の金具へ固定することを特徴とする請求項1記載の合成セグメントへの内壁取付部材の施工方法。

【請求項4】

前記保持部材は、第3の金具であり、

前記内壁取付部材はトンネル内部へ取り付けられる取付設備であり、

前記工程(e)は、前記取付設備にあらかじめ取り付けられた第4の金具を、前記第3の金具へ固定することを特徴とする請求項1記載の合成セグメントへの内壁取付部材の施工方法。

【請求項5】

前記固定部材が後打ちアンカであり、

前記工程(d)で、前記孔を介して前記コンクリートに下穴を設け、前記下穴に後打ちアンカを固定することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項6】

前記固定部材がボルトおよびナットであり、

前記孔の内周部にあらかじめネジ山が設けられ、

前記工程(d)で、前記ネジ山に前記ボルトを螺合することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項7】

前記工程(a)の前に、前記孔の位置において、前記スキンプレートの地山側の面に蓋が設けられることを特徴とする請求項1から請求項6のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項8】

前記蓋が、火災時に溶解する材質であることを特徴とする請求項7記載の合成セグメントへの内壁取付部材の施工方法。

【請求項9】

前記固定部材がボルトおよびナットであり、

前記孔の位置において、前記スキンプレートの地山側の面にあらかじめボルト止め用袋ナットが固定され、

前記工程(d)で、前記ボルトを前記孔に挿入して前記ボルト止め用袋ナットに螺合することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項10】

前記固定部材がボルトおよびナットであり、

前記孔の位置において、前記スキンプレートの地山側の面にあらかじめボルト止め用インサートが設けられ、

前記工程(d)で、前記ボルトを前記孔に挿入して前記ボルト止め用インサートに螺合することを特徴とする請求項1から請求項4のいずれかに記載の合成セグメントへの内壁取付部材の施工方法。

【請求項11】

請求項1から請求項10のいずれかの合成セグメントへの内壁取付部材の施工方法を用いて施工されたことを特徴とする合成セグメントへの内壁取付部材の設置構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−235890(P2009−235890A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−186973(P2008−186973)

【出願日】平成20年7月18日(2008.7.18)

【出願人】(505389695)首都高速道路株式会社 (47)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年7月18日(2008.7.18)

【出願人】(505389695)首都高速道路株式会社 (47)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]