合成セグメント

【課題】鋼材とコンクリートの力伝達をなし得る補強構造としながら、セグメント端面における寸法精度を形状矯正をせずに確保することができる合成セグメントを提供する。

【解決手段】外周面2とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在する2つの断面L形状の構造部材4と、内周面3とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在する2つの断面L形状の構造部材4と、コンクリートに内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁7と、前記主桁のうち軸方向外側に配置される2つの主桁7それぞれと、更にその外側に位置する前記断面L形状の構造部材4との間に渡って配置され、当該主桁7と当該構造部材4とに固着される応力伝達構造材6と、前記4つの断面略L形状の構造部材4により囲まれる部分に充填されたコンクリートとを有する合成セグメント。

【解決手段】外周面2とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在する2つの断面L形状の構造部材4と、内周面3とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在する2つの断面L形状の構造部材4と、コンクリートに内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁7と、前記主桁のうち軸方向外側に配置される2つの主桁7それぞれと、更にその外側に位置する前記断面L形状の構造部材4との間に渡って配置され、当該主桁7と当該構造部材4とに固着される応力伝達構造材6と、前記4つの断面略L形状の構造部材4により囲まれる部分に充填されたコンクリートとを有する合成セグメント。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル周方向、軸方向に複数連結されることで地中に壁状構造の閉空間を構成する円弧版状あるいは平版状の合成セグメントに関する。

【背景技術】

【0002】

一般的に地中トンネルを構築する方法としてシールド工法が広く知られているが、シールド工法により構築される閉空間を保持する目的でセグメントが用いられる。セグメントはトンネル周方向、軸方向に複数連結されることで地中に構築される閉空間を保持する覆工材である。

トンネル構造は通常、地下水面よりも深度の深い地中に構築されることから、セグメント同士の連結部には止水性能が要求され、そのためにセグメントの端面は高い寸法精度が要求される。

一般的に覆工材にはコンクリート製、鉄製あるいはそれらを組み合わせた合成構造製のものが知られており、鉄製セグメントには、鋼板を所定の寸法形状に切断した後、溶接等により組み立てられる鋼製セグメント、鋳型で成型する鋳鉄製セグメントがある。

コンクリート製のセグメントではコンクリート打設用の外型枠の寸法精度でセグメント端面の精度を確保し、鉄製セグメントでは主桁等で構成される鋼殻構造の製造寸法で精度を確保する。

近年、トンネル径の大口径化、トンネル覆工厚さの縮小化などのニーズから、高耐力なセグメントが求められ、鋼とコンクリートを組み合わせた合成セグメントが採用されるようになった。特許文献1に記載のものは、その一例である。

この特許文献1に記載されている合成セグメントは、外周面の角部を覆う断面略L形状の構造部材を備え、構造材に囲まれた内部にコンクリートを打設して形成されるセグメントであり、角部の割れや欠けに対して高い強度を発揮することを特徴としている。

また特許文献2に記載されている合成セグメントは、外周面の角部を覆う断面略L形状の構造部材と断面I型のラチス材とを備え、コンクリートの面する内面にジベルを非加熱連結し構造材に囲まれた内部にコンクリートを打設して形成されるセグメントであり、溶接ひずみを生じないでコンクリートとの付着を高めることを特徴としている。

【特許文献1】特開2006-52630号公報

【特許文献2】特開2006-161334号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一般的に鋼材とコンクリートを備える合成セグメントは、鋼材とコンクリートとの力伝達を図ることで、その単体の構造性能を上回る高い性能が発揮されるため、鋼材とコンクリートとの力伝達構造が不可欠となる。

特許文献1に記載されているセグメントでは、外周面の角部を覆う断面略L形状の構造部材の内部にコンクリートを打設することで、合成セグメントを構成することを特徴としているが、主桁のトンネル軸方向に向かって外側の端部コンクリートは、主桁に挟まれる内部コンクリートに比べて拘束度が低く、鋼材とコンクリートとの力伝達が不十分となって構造性能が低下する欠点がある。

そのため、鋼材とコンクリートとの力伝達を確保するために構造材を追加して補強する必要があるが、その場合の大きな課題として補強構造の増設からセグメント製造時にセグメントの形状変形が大きく発生し、セグメント端面の寸法精度を確保することが困難となるため形状矯正が必要となり、これがセグメントの製造コストを大きくする欠点となっていた。

さらに特許文献2に記載されているセグメントでは、外周面の角部を覆う断面略L形状の構造部材とラチス構造を呈するフランジ材が連結され、ラチスの内面側に非加熱手段にてジベルを有する構造材を形成し、その内部にコンクリートを打設することで、合成セグメントを構成することを特徴としている。しかしながら、本発明には下記の欠点がある。セグメントに発生する軸力・曲げ力・せん断力に対して主に抵抗するラチス構造の構造性能を高めることを目的に断面略L形状の構造部材と一体断面化を図るためには、双方の部材を部材長手方向に連続して溶接して固着する方法や、一体断面を単一材で製造する方法が考えられるが、熱ひずみの影響や寸法の大きな断面を一体製造することでいずれの場合にも製造時の変形が大きく発生するため、形状矯正が不可欠となり、製造コストが高くなる課題がある。

そこで本発明では、鋼材とコンクリートの力伝達をなし得る補強構造としながら、セグメント端面における寸法精度を形状矯正をせずに確保することができる合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0004】

(1)本発明による合成セグメントは、

トンネル周方向および軸方向に複数連結されることで地中に壁状構造の閉空間を構成し、外周面、内周面、2つの軸方向端面、及び2つの周方向端面の6面を有する円弧版状または平版状のコンクリートと鋼材からなる合成セグメントであって、

前記外周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、外周面側の第一構造部材と軸方向端面側の第二構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、内周面側の第四構造部材と軸方向端面側の第三構造部材からなる2つの断面L形状の構造部材と、

前記コンクリートに内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁と、

前記主桁のうち軸方向外側に配置される2つの主桁それぞれと、更にその外側に位置する前記断面L形状の構造部材との間に渡って配置され、当該主桁と当該構造部材とに固着される応力伝達構造材と、

前記4つの断面略L形状の構造部材により形成される内面に充填されたコンクリートとを有することを特徴とする。

(2)さらに本発明による合成セグメントは、

前記外周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、外周面側の第五構造部材と周方向端面側の第六構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、内周面側の第八構造部材と軸方向端面側の第七構造部材からなる2つの断面L形状の構造部材とを、

更に有することを特徴とする。

(3)さらに本発明による合成セグメントは、

前記2つ以上の主桁のトンネル軸方向における配置位置は、主桁の数をn、セグメントの幅をBとした場合、軸方向外側に配置される2つの主桁はセグメントの軸方向両端部位置から略0.5×B/nの位置に、それらよりも内側に配置される主桁は主桁間の間隔を略B/nの位置に配置されることを特徴とする。

(4)さらに本発明による合成セグメントは、

前記コンクリート中に、更に、鉄筋または表面にずれ止め機能を有する鋼延材を備えることを特徴とする。

(5)さらに本発明による合成セグメントは、

前記主桁の表面にずれ止め構造を有することを特徴とする。

(6)さらに本発明による合成セグメントは、

前記断面L形状の構造部材のコンクリートに面する側にずれ止め構造を有することを特徴とする。

(7)さらに本発明による合成セグメントは、

前記第一構造部材と前記主桁上部間、前記第四構造部材と前記主桁下部間、前記2つ以上の主桁における各主桁の上部間、又は、前記2つ以上の主桁における各主桁の下部間の少なくともいずれかに渡って橋渡し材が配置され、双方の当接部が、弾性体座金を介してボルトまたはドリルネジで連結されていることを特徴とする。

(8)さらに本発明による合成セグメントは、

前記第一構造部材と前記主桁上部間、及び、前記2つ以上の主桁における各主桁の上部間に渡って外周面側の橋渡し材が配置され、前記第四構造部材と前記主桁下部間、及び、前記2つ以上の主桁における各主桁の下部間に渡って内周面側の橋渡し材が配置されて、前記外周面側の橋渡し材と前記内周面側の橋渡し材とがせん断補強材で連結されていることを特徴とする。

(9)さらに本発明による合成セグメントは、

前記橋渡し材が、矩形断面形状、L型断面形状、またはT型断面形状であることを特徴とする。

(10)さらに本発明による合成セグメントは、

前記合成セグメントの外周面に更にスキンプレートを備え、前記スキンプレートと前記第一構造部材および前記第五構造部材とが、ボルトまたはドリルネジにより接続され、前記第二構造部材および第六構造部材の長手方向に渡って連続してシール溝が形成されていることを特徴とする。

(11)さらに本発明による合成セグメントは、

前記スキンプレートと当接する前記第一構造材及び前記第五構造部材の長手方向に渡って連続してシール溝が形成され、当該シール溝にシール材が設けられていることを特徴とする。

(12)さらに本発明による合成セグメントは、

トンネル周方向に隣接して構築されるセグメント同士を接続するセグメント継手、およびトンネル軸方向に隣接して構築されるセグメント同士を接続するリング継手が、前記主桁、前記断面L形状の構造部材、前記応力伝達構造材のいずれか1つに固着されていることを特徴とする。

【発明の効果】

【0005】

本発明による合成セグメントによれば、製造時にセグメントの形状変形を抑制できるため、形状矯正をせずにセグメント端面の精度確保が可能となり、製造コストを低減する効果が発揮される。さらに、鋼材とコンクリートとの力伝達が良好に発揮され、セグメントの全幅が有効に合成構造として機能するとともに、セグメントの構造性能を高められることから、セグメントの桁高さの縮小化やセグメント幅の幅広化の効果を発揮する。

【発明を実施するための最良の形態】

【0006】

本発明の実施の形態について図面を参照しながら実施形態を説明する。

【0007】

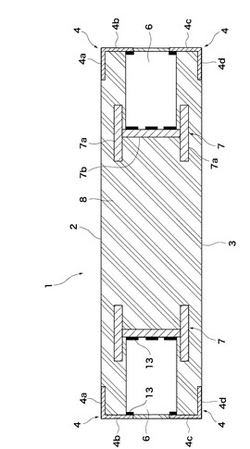

まず、各実施形態において共通する構成について、図1に示す実施形態に基づいて説明すると、トンネル周方向および軸方向に複数連結されることで地中に壁状構造の閉空間を構成し、外周面2(トンネル周方向外側の外周面2)、内周面3(トンネル周方向内側の内周面)、2つの軸方向端面、及び2つの周方向端面の6面を有する円弧版状または平版状のコンクリートと鋼材からなる合成セグメント1が示されている。

【0008】

前記の合成セグメント1は、トンネル周方向の外周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、外周面側の第一構造部材4aと軸方向端面側の第二構造部材4bからなる2つの断面L形状の構造部材4を備えている。

また、前記トンネル周方向の内周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、内周面側の第四構造部材4dと軸方向端面側の第三構造部材4cからなる2つの断面L形状の構造部材4を備えている。

また、前記の合成セグメント1は、前記コンクリート8に内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁7(図示の形態では、2つの主桁7とされている)を備えている。

また、前記合成セグメント1は、前記主桁7のうちトンネル軸方向外側に配置される2つの主桁7それぞれと、更にその外側に位置する前記断面L形状の構造部材4との間に渡って配置され、当該主桁7と当該構造部材4とに固着される応力伝達構造材6を備えている。

各主桁7は、コンクリート8に埋め込むように内包されるため、外周面側の第一構造部材4aの外周面よりもトンネル半径方向で内空側に位置し、内周面側の第四構造部材4dのトンネル内腔面側よりもトンネル半径方向で外側に位置するように配置されて、各構造部材4間で囲まれる部分(空間)内に配置されている。

そのため、4つの断面略L形状の構造部材4により囲まれた部分に充填されたコンクリート8に各主桁7が埋め込まれるように内包された合成セグメント1とされている。

【0009】

さらに説明すると、図1に示す実施形態は、主桁7、断面L形状の構造部材4および応力伝達構造材6で、それぞれトンネル軸方向に間隔をおいて並行に配置される分離型の各鋼殻ユニットで構成される分離型鋼殻(前記の分離型鋼殻ユニット相互は、図示省略の棒状鋼材により連結してもよく、あるいは主桁7を埋め込むように充填されるコンクリートにより一体化してもよい)の内部にコンクリート8が充填されている合成セグメント1を示している。主桁7は上下のフランジ7aおよびウェブ7bからなり、主桁7からトンネル軸方向に間隔をおいて、トンネル周方向の外周面2に面する側にはトンネル周方向に延長される第一構造部材4aと第二構造部材4bが配置され、トンネル周方向の内周面3に面する側には、トンネル周方向に延長される第三構造部材4cと第四構造部材4dが配置されている。応力伝達構造材6は主桁7のトンネル軸方向の両外側に配置され、主桁7および断面L形状の構造部材4に溶接によって固着されている。応力伝達構造材6は主桁7のトンネル周方向に間隔をおいて配置されている。なお、合成セグメント1相互の連結手段は後記する。

【0010】

さらに図2に示す実施形態(変形形態)は、主桁7、断面L形状の構造部材4、断面L形状の構造部材5および応力伝達構造材6を備えた鋼殻の内部にコンクリート8が充填されている合成セグメント1を示す。外周面2に面する側にはトンネル軸方向に延長される第五構造部材5aと第六構造部材5bが配置されている。内周面3に面する側にはトンネル軸方向に延長される第七構造部材5cと第八構造部材5dが配置されている。前記の第五構造部材5a〜5dはトンネル周方向の鋼殻の一部を構成している。

【0011】

これらの実施形態によると、割れや欠けの生じやすい合成セグメント1の内外周面2,3の四辺の角部を覆う断面L形状の構造部材4,5で覆うことでコンクリート8を保護するとともに、前記断面L形状の構造部材4と主桁7の間に応力伝達構造材6を配置しかつ、相互に固着する補強構造とすることで、拘束度が低い主桁7外側のトンネル軸方向端部の端部コンクリート8の拘束度を高めるとともに、鋼材とコンクリート8との力伝達が良好に発揮される。

そのため、合成セグメント1の全幅が有効に合成構造として機能し、合成セグメント1の構造性能を高められることから、合成セグメント1の桁高さの縮小化や合成セグメント1の幅の幅広化の効果を発揮する。

前記断面L形状の構造部材4と主桁7の間の応力伝達構造材6を固着するにあたり、通常、溶接による連結が考えられる。その際には、鋼殻構造の熱ひずみによる形状変形が発生し、その形状を矯正するために製造コストを要する。

そこで、主桁7の寸法を小さく構成させて主桁7の断面をコンクリート8の断面内に内包させることで鋼材の形状変形を主桁7を小さくすることで吸収させ、セグメント端部の前記断面L形状の構造部材4は寸法精度内に収めることができる。その結果、これまでセグメント製造時におけるセグメント形状矯正が必要であったが、この矯正工程が省かれて製造コスト削減の効果が発揮される。

【0012】

本合成セグメント1を構成するセグメント構造は、鋼部材で形成される鋼殻構造と鋼殻で形成される内部空間に充填する中詰めコンクリート8からなる。コンクリートの打設方法は鋼殻構造を型枠として兼用してもよく、別途、型枠を設置してもよい。

合成セグメント1の高さは一般的な下水道用トンネルなどでは100mm〜200mm程度、大断面の道路用トンネルなどでは300mm〜1000mm程度となり用途に応じて設定すればよい。

セグメントの幅は500mm〜2500mm程度とセグメントの桁高さやトンネル外径、土水圧荷重の大きさに応じて設定すればよい。

【0013】

本合成セグメント1を構成する鋼殻構造は、セグメント角部に位置する断面L形状の構造部材4、5、主桁7および応力伝達構造材6からなる。

鋼殻構造には、鋼板を切断・溶接により組み立てられる鋼製のもの、鋳型を用いて成型する鋳鉄製のものがあり、鋼材の形状や板厚によって決定すればよい。

【0014】

主桁7の桁高さは中詰めコンクリート8の高さよりも小さくし主桁7がコンクリート8に内包するように配置する。セグメント製造時における形状変形を吸収するために必要な余裕寸法を設定して主桁断面の寸法を設定すればよいが、一般的なセグメント仕様では余裕寸法を30〜50mm程度を設定しておけばよい。主桁部7のフランジ7aの外面ではコンクリート8の被り厚さが少なくなることが想定されるため、コンクリート8の剥落防止のためにトンネル内周面側3については、主桁7の表面に剥落防止用のずれ止め23あるいは網鉄筋などを設置することが望ましい。

主桁7の断面形状は一般的なセグメントと同様にウェブ7bのみの板状のもののほか、断面性能を高めるために、I型断面形状、C型断面形状、T型断面形状でも良く、本発明の効果は主桁7の断面形状に依存するものではない。主桁7の設置枚数はトンネルに作用する土水圧荷重とセグメントの幅あるいは桁高さに応じて設定すればよい。通常、2〜4枚程度とすることが多い。

主桁7の板厚さはトンネルに作用する土水圧荷重や主桁7の設置数に応じて10mm〜100mm程度に設定すればよい。

コンクリート8の流動性(充填性)を高めることを目的に、主桁7のウェブ7bには開口孔を設けてもよい。その場合、円形や矩形、三角形形状の孔をトンネル周方向に対して所定の間隔で設けることで流動性を確保できる。通常、開口孔の寸法は桁高さの30〜50%程度、トンネル周方向の配置間隔は桁高さと同等程度にすればよい。また、同様の効果を得るために、トンネル内外周面2,3に配置されるフランジ7aをタイバーで接続するトラス形式のラチス構造材を構成しても良い。

【0015】

セグメント角部に位置する断面L形状の構造部材4はトンネル周方向に延在し、第一構造部材4a、第四構造部材4dはトンネル断面接線方向に平行に配置し、第二構造部材4b、第三構造部材4cはトンネル法線方向に平行に配置する。断面L形状の構造部材5はトンネル軸方向に延在し、第五構造部材5a、第八構造部材5dはトンネル断面接線方向に平行に配置し、第六構造部材5b、第七構造部材5cはトンネル法線方向に平行に配置する。双方の構造材は固着してもよいし固着せずに当接してもよい。断面L形状の構造部材4、5に山形鋼を用いてもよい。

断面L形状の構造部材を構成するプレートの幅および高さ寸法は30mm〜70mm程度、厚みは5mm程度とすれば、コンクリート8の割れや欠けに対しては十分な防護性能を発揮する。断面L形状の構造部材4、5をセグメント断面の部材性能に加える場合は、作用する土水圧荷重と主桁仕様を考慮して寸法を設定すればよい。

断面L形状の構造部材4を配置することで、コンクリート角部の割れや欠けに対する抵抗が強くなる。また、コンクリート8の拘束度を高める効果が高まり、鋼材とコンクリート8との力伝達が増加する効果が発揮される。さらに断面L形状の構造部材5を配置することでコンクリート角部の割れや欠けに対する抵抗性能やコンクリート8の拘束効果が高められる。

【0016】

応力伝達構造材6について説明する。主桁7で挟まれるコンクリート8は周囲を拘束される状態のため拘束度が比較的高く、トンネル周方向にひずみが作用したときに作用する力と直行する方向にひずみが発生(ポアソン効果)することによって、主桁とコンクリート面に押し付けあう力(付着力・摩擦力)が発生する。その効果によって主桁とコンクリートとの力伝達が形成されて一体化の効果が得られる。例えば鋼管内にコンクリートを充填するコンクリート充填鋼管柱などが同様の効果を発揮する合成構造に相当する。一方、主桁7の外側のセグメント幅方向両端部の端部コンクリート8は拘束度が低いため、応力伝達構造材6を配置してこれに対処する。応力伝達構造材6はトンネルに作用する土水圧荷重による発生応力をトンネル周方向、トンネル軸方向、セグメント桁高さ方向に対して伝達する機能を持つものであり、一般的には板状の縦リブ構造が適する。同様の機能を持つものとして、鉄筋や鋼延材(連結兼用鋼材)を配置するか、あるいはそれらをトラス形式に組み合わせて配置する構造でもよい。前記応力伝達構造材6を配置することで端部コンクリート8は主桁7および断面L形状の構造部材4により拘束され一体化の効果が発揮されるとともに、応力伝達構造材6自身による力伝達効果が相乗的に発揮されるため、高い一体化性能を発揮する。

応力伝達構造材6とセグメント角部に配置される断面L形状の構造部材4および主桁7とは溶接により固着する構造とする。溶接長はトンネルに作用する土水圧荷重による発生応力度により決定するが、溶接線が連続すると溶接熱ひずみの影響が大きくなるため、溶接線長を短くしたり、板の裏表を千鳥状に溶接するなどすると形状変形が少なくてすむ。

応力伝達構造材6としての縦リブの断面形状は、板状の直リブ、L型断面形状リブ(断面L字状リブ)、T型断面形状リブ(断面T字状リブ)、I型断面形状リブ(断面I字状リブ)など断面形状に依存するものではない。

応力伝達構造材6としての縦リブのセグメント高さ方向の配置位置は、トンネル外周面側2に偏芯して配置してもよいし、高さ方向中央部に配置してもよい。

応力伝達構造材6としての縦リブの桁高さは、セグメント高さ、主桁7の桁高さに応じて設定する。一般的には主桁7の桁高さの90%〜60%の範囲で設定すればよく、縦リブの板厚さは6mm〜30mm程度で設定すればよい。

応力伝達構造材6は、断面L形状の構造部材4と主桁7に固着されることで主桁7外側のコンクリート8に作用する土水圧による荷重を主桁7あるいは断面L形状の構造部材4に伝達する機能を発揮し、セグメント1の部材断面の一体化を図ることができる。

【0017】

鋼殻構造の製造は、コンクリート型枠や鋼殻固定治具に断面L形状の構造部材4、5を所定の精度に配置して位置を固定する。主桁7を配置した後に応力伝達構造材6を配置して断面L形状の構造部材4および主桁7と溶接で固着する。略L型形状断面の構造部材4、5はコンクリート型枠や鋼殻固定治具に固定されているため、形状変形は発生しない。その後、略L型形状断面の構造部材4、5で囲まれた内部にコンクリート8を打設することで合成セグメント1を所定の製品精度を確保して製造することができる。

【0018】

図3に示す実施形態(さらに別の変形形態)は、合成セグメント1のトンネル周方向端部の位置にセグメント継手9、トンネル軸方向端部の位置にリング継手10が配置されている。一般的な継手構造の例として、セグメント継手9は、ボルトボックス9aとボルトボックス9aのセグメント端面に面する位置にボルト孔9bが配置され、隣接セグメントと現場でボルト・ナットにより結合されて接続される。同様にリング継手10は、ボルトボックス10aとボルトボックス10aのセグメント端面に面する位置にボルト孔10bが配置され、隣接セグメントと現場でボルト・ナットにより結合されて接続される。図示のような形態では、ボルトボックス9aは主桁7の端部に溶接により固定され、ボルトボックス10aは、構造体部材4の内側に渡って配置されて構造部材4に溶接により固定される。

【0019】

合成セグメント1同士をトンネル周方向に現場接続するセグメント継手9、同様にトンネル軸方向に現場接続するリング継手10は、ボルト接続方式や図示省略の機械接続式により接合される。

嵌合される双方の継手は相互に伝達力を伝達し合う必要があるため合成セグメント1の本体に十分に定着されなければならない。通常のRCセグメントでは継手の伝達力をコンクリート8中に鉄筋などの定着材12を配置して定着する構造とするが、コンクリート8の割裂破壊やせん断破壊の可能性があるため、大きな伝達力を伝達することができない。さらに本セグメントの応力負担を行う主要構造は主桁7等の鋼殻構造となるため、継手の伝達力は鋼殻に伝えなければならず、コンクリート8を介して伝達する構造では主桁7側にも力伝達用のずれ止め23が必要になるなど構造の複雑化も懸念される。そこでセグメント継手9、リング継手10の伝達力を直接鋼殻構造へと伝達する構造形式とすることで上記の課題を解決することができる。

ボルト接続式の場合はボルト11、14を内包するボルトボックス9a、10aあるいは定着材12を鋼殻構造に固着し、機械接続式の場合にはカプラー等の継手材あるいは定着材12を鋼殻構造に固着する。固着方法としては一般的には溶接13でもよく、溶接長さの比較的短い溶接であるため、セグメント1全体の形状変形に及ぼす影響は少ない。

本実施形態によると、セグメント間、リング間の力伝達が良好になるとともに、コンクリート8への負担が軽減するため、セグメントの構造性能および耐久性の向上が発揮される。

【0020】

図4に示す実施形態は前記各実施形態において適用する場合のリング継手10と主桁7とを連結する構造を示したものである。ボルトボックス10aを構成する側板に定着材12が溶接13により固着され、定着材12は略トンネル軸方向に向かって延長されて主桁7のウェブ板7bに連結され、連結部は溶接13により固着されている。隣接セグメントのリング継手10からリングボルト(トンネル軸方向に隣接するセグメントリング間連結用のボルト、以下単に、リングボルトとも言う)11がボルト孔10bを挿通して配置されて、図示省略のナットに螺着される。従って、隣接セグメントからの伝達力はリングボルト11からボルトボックス10a、定着材12さらには主桁7のウェブ板7bへと順次伝達される。

【0021】

さらに図5に示す実施形態は前記各実施形態において適用する場合の、セグメント継手9と主桁7とを連結する構造を示したものである。ボルトボックス9aを構成する側板に定着材12が溶接13により固着され、定着材12は略トンネル周方向に向かって延長されて主桁7のウェブ板7bに連結され、連結部は溶接13により固着されている。主桁7のフランジ板7aはボルトボックス9aが配置される位置で部分的に切り欠き加工を行うことでピースボルト(トンネル周方向に隣接する合成セグメント相互を連結するボルト。以下、単に、ピースボルトとも言う)14の挿通作業が可能となる。隣接セグメントのセグメント継手からピースボルト14がボルト孔9bを挿通して配置されて、図示省略のナットに螺着される。従って、隣接セグメントからの伝達力はピースボルト14からボルトボックス9a、定着材12さらには主桁7のウェブ板7bへと順次伝達される。

【0022】

図6ないし図22に示す実施形態は前記各実施形態において適用する場合の、合成セグメント1におけるトンネル周方向の断面の変形形態を示したものである。

【0023】

図6に示す実施形態は、応力伝達構造材6は断面L形状の構造部材4の第二構造部材4bおよび第三構造部材4cに溶接13で固着され、主桁7のウェブ板7bと溶接13で固着されている。応力伝達材6と主桁7のウェブ材7bとの溶接は断続溶接とすることで溶接熱ひずみを抑制することができる。

【0024】

図7に示す実施形態は、鋼殻構造の製造時における形状変形が発生して主桁7に捩れが発生した状況を示したものである。主桁7の形状変形に対して主桁7の断面寸法をセグメント1の断面に内包されるように小さく構成することでコンクリート8の被りのなかで形状変形量が吸収可能となる。

【0025】

図8に示す実施形態は、断面L形状の構造部材4の第一構造部材4aないし第四構造部材4dすべてと応力伝達構造材6を固着する形態を示すものであり、応力伝達構造材6は断面L形状の構造部材4に当接させるために異形形状としたものである。溶接熱ひずみを抑制するために断続溶接による固着とすることで形状変形を最小限に抑制することができる。これにより応力伝達構造材6の断面L形状の構造部材4との固着拘束が高まる効果が発揮される。

【0026】

図9に示す実施形態は、断面L形状の構造部材4の第一構造部材4aと第二構造部材4b、第三構造部材4cと第四構造部材4dとが連結されず当接される形態を示すものである。第二構造部材4bおよび第三構造部材4cと応力伝達構造材6が固着される。

本実施形態によると、第一構造部材4aと第二構造部材4bあるいは第三構造部材4cと第四構造部材4dを固着しないため製造コストが低減される。断面L形状の構造部材4、5は一体構造とせずとも、割れや欠けに対する保護効果は十分発揮される。断面L形状の構造部材4と主桁7の間に固着される応力伝達材6は、第一構造部材4a、第二構造部材4b、第三構造部材4c、第四構造部材4dのいずれかに固着されることで主桁7外側のコンクリート8の拘束効果が発揮される。

【0027】

図10に示す実施形態は、図9に示す実施形態において、応力伝達構造材6が第一構造部材4a、第二構造部材4b、第三構造部材4c、第四構造部材4dの全てに固着される形態を示すものである。

【0028】

図11に示す実施形態は、主桁7に挟まれるコンクリート8の中に略トンネル軸方向に橋渡し材15をトンネル内周面側3のみに配置し、弾性体座金16およびドリルネジ17により主桁7と連結する形態を示すものである。橋渡し材15は主桁7とコンクリート8との一体化を高めるために配置するものであり、セグメント幅の幅広な構造には特に有効である。橋渡し材15はトンネル内周面側3のみに配置しても良く、さらにトンネル外周面側2にも橋渡し材15を併設することで一体化の効果は一層高まる。

【0029】

さらに図12に示す実施形態は、図11に示す実施形態において断面L形状の構造部材4と主桁7との間に橋渡し材15を配置して連結する形態を示すものであり、断面L形状の構造部材4および主桁7と端部コンクリート8との一体化の効果が高まる。

【0030】

弾性体座金16は一般的には繊維補強ゴムやエポキシ樹脂など、ボルトやドリルネジ17締結時の回転トルクにより座金が変形して断面が押し潰される形態のものであればよい。連結部の力の伝達はボルトあるいはドリルネジ17の有効断面により伝達され、断面を切断する方向のせん断力、断面に垂直な方向の軸方向力を伝達することができる。

弾性体座金16の厚みを5〜10mm程度としておき、やや断面を潰し気味に架設すると効果的である。さらに橋渡し材15を矩形断面形状(すなわち断面矩形状)、L型断面形状(断面L字状)あるいはT型断面形状(断面T字状)とすることで接合面が広く確保でき、ボルトまたはドリルネジ17による接続が確実に実施でき、合成セグメント1の品質が安定する効果が発揮される。

【0031】

本実施形態によれば、ボルトあるいはドリルネジ17を用いた連結により、鋼殻に発生する形状変形を抑制することができるため、合成セグメント1の製造コスト削減の効果が発揮される。さらにコンクリート8から前記断面L形状の構造部材4あるいは主桁7への力伝達が向上するとともにコンクリート8の補強効果が発揮され、セグメント1の部材性能が向上し、合成セグメント1の断面高さの縮小化・幅広化の効果が発揮する。

双方の連結部には弾性体座金16を用いることで前記断面L形状の構造部材4と前記主桁7の板厚の違いやセグメント断面内における配置高さが異なることによる形状の不陸を調整することができるとともに、力伝達はボルトあるいはドリルネジ17のせん断強度あるいは軸強度を用いて伝達することができるため高い伝達性能を発揮する。

【0032】

図13に示す実施形態は、合成セグメント1の外周面側2にスキンプレート20を配置した形態を示すものである。スキンプレート20と断面L形状の構造部材4の第一構造部材4aおよび断面L形状の構造部材5の第五構造部材5a(図示せず)とをドリルネジ17で連結し、第二構造部材4bにシール溝18を設置するとともに溝中に水膨潤シール材19を配置して止水を行う形態を示したものである。

【0033】

さらに図14に示す実施形態は、第一構造部材4aにシール溝18を設置するとともに溝中に水膨潤シール材19を配置して止水効果を高める形態を示したものである。

【0034】

本実施形態によれば、合成セグメント1の止水性能が向上する。特に鋼材とコンクリート8の界面は地下水を通水するミズ道となりやすく、トンネル構造の耐久性が向上する効果が発揮される。

さらにスキンプレート20の周囲は溶接延長が長く止水性を確保するために通常、連続溶接による止水溶接が採用されるため、溶接13による熱ひずみの影響が大きく発生し、溶接後に鋼殻の形状矯正が多く必要となる。そのため、ボルトやドリルネジ17によりスキンプレート20を連結することで鋼殻の形状矯正が不要となる効果が発揮される。

また、スキンプレート20と当接する前記第一構造材4a、前記第五構造部材5aの周囲に連続してシール溝18を形成し、該シール溝18にシール材19を設けることでスキンプレート20と第一構造部材4a、第五構造部材5aとの連結部の止水性能がさらに向上する効果が発揮される。トンネル外周面2に面する第一構造部材4a、第五構造部材5aとセグメント高さ方向に配置する第二構造部材4b,第六構造部材5bとは一体成型するか双方を止水溶接等により漏水しない構造とする。同時にセグメント高さ方向に配置する第二構造部材4b,5bにシール溝18およびシール材19を配置することでセグメント周囲の現場接続面の止水効果が発揮される。

スキンプレート20は通常、2mm〜10mm程度に設定すればよく、トンネルの形状に合わせて円弧版状や平板状に成型する。

【0035】

図15に示す実施形態は、コンクリート8中に略トンネル周方向および略トンネル軸方向に鉄筋21を配置した形態を示すものである。図16に示す実施形態は、コンクリート8中に略トンネル軸方向に鉄筋21を配置し、断面L形状の構造部材4および主桁7の間に橋渡し材15を配置した形態を示すものである。

【0036】

主桁7に挟まれるコンクリート8は幅広化に伴い、土水圧による作用荷重が大きくなるためコンクリート8の破壊を招く危険性が高まる。本実施形態により、中詰めコンクリート8の強度を高める効果が発揮され、セグメント1の断面高さの縮小化やセグメント幅の幅広化の効果を発揮する。さらに、トンネル周方向やトンネル軸方向に鉄筋21を配置することで中詰めコンクリート8の強度を高めるとともにコンクリート8の表面ひび割れを抑制することができるため、トンネルの耐久性の向上につながる。トンネル周方向やトンネル軸方向に配置する鉄筋21は表面にずれ止めを有する鋼(延)材でもよい。鋼(延)材は矩形断面形状、L型断面形状あるいはT型断面形状を有する圧延材が製造コストも安く適している。トンネル軸方向に配置する鉄筋21は、中詰めコンクリート8に定着して力伝達機能を確保する。トンネル軸方向に配置する鉄筋21に換えて橋渡し材15を配置することで中詰めコンクリート8と主桁7および断面L形状の構造部材4との力伝達効果が更に高まる。

また、セグメント断面の経済設計を行うために主桁7の板厚をトンネル部位の発生断面力に応じて設定すると、主桁7を構成する鋼板の種類が多く必要となる場合では、鋼板の製造コストの増加を招く。セグメント断面の必要性能に合わせてトンネル周方向の鉄筋21の量を調整することで製造コストの低減を図ることができる。また、鉄筋21をセグメント桁高さ方向にフープ形状に形成して配置することで、中詰めコンクリート8のせん断耐力を向上させることができる。コンクリート8のひび割れ抑制面からは少なくとも鉄筋21の径は10mm程度、鉄筋21の配置間隔は200〜300mm程度とすればよく、応力負担をさせる場合は鉄筋21の径を41mm程度まで太径化することで対処できる。鋼(延)材は、板厚10~30mm程度、幅20~50mm程度の平鋼や、板厚は5~20mm程度であって辺長が20~50mm程度の山形鋼が適する。

【0037】

図17に示す実施形態は、上下に配置された橋渡し材15の間をセグメント桁高さ方向に向かって、鉄筋等からなるせん断補強材22を配置して連結し、橋渡し材15とせん断補強材22とを溶接13で固着した形態を示すものである。

【0038】

さらに図18に示す実施形態は、図17に示す実施形態において、アングル材等からなるせん断補強筋22と橋渡し材15とをドリルネジ17で連結した形態を示すものである。

【0039】

さらに図19に示す実施形態は、図17に示す実施形態において、セグメント桁高さ方向に向かって橋渡し材15で挟まれるコンクリート8の中に、略トンネル周方向に向かって鉄筋21を配置した形態を示すものである。

【0040】

本実施形態によると、トンネル外側からの土水圧荷重がセグメント1に作用した場合、セグメント高さ方向の力伝達が必要となる。なかでも土水圧荷重が大きく発生する深度の深いトンネルや外径の大きなトンネルでは、コンクリート8のせん断破壊に抵抗する構造が要求される。そのため橋渡し材15同士をセグメント高さ方向に連結することでセグメント高さ方向の引張材として機能させ、せん断伝達効果が発揮される。

さらに鉄筋21を略トンネル軸方向に向かって配置することでコンクリート8の拘束効果が高まりせん断耐力がさらに向上する。

【0041】

図20に示す実施形態は、断面L形状の構造部材4のコンクリートに面する面および主桁7のフランジ7a両面にずれ止め23を溶着した形態を示すものである。

【0042】

さらに図21に示す実施形態は、断面L形状の構造部材4のコンクリートに面する表面、主桁7のフランジ7a両面およびスキンプレート20のコンクリートに面する表面にずれ止め23を溶着した形態を示すものである。

【0043】

本実施形態によると、主桁7の中詰めコンクリート8への定着効果が高められ、鋼材とコンクリート8との一体化が高まり、合成セグメント1の部材性能が向上する効果が発揮する。また、主桁7の桁高さ方向外側に位置する被りコンクリート8の剥落防止効果が発揮される。

【0044】

セグメント角部に位置する断面L形状の構造部材4,5にずれ止め23を設けることでコンクリート8への定着が高まり、応力伝達構造材6の力伝達効果が大きく発揮される。

主桁7に設けるずれ止め23はフランジ7a表面、ウェブ7b表面、その双方に設けてもよいが、フランジ7aに設けるほうが伝達効果は大きく発揮される。

ずれ止め23は頭付きスタッドや平鋼、山形鋼を溶接して固着してもよく、ずれ止めの種類や設置方法に依存するものではない。

【0045】

また、スキンプレート20のコンクリートに面する内面側にずれ止め23を設けることでスキンプレート20の座屈が防護されて合成セグメント1の構造性能が高められる。

【0046】

図22および図23に示す実施形態は、2つ以上の主桁7のトンネル軸方向における配置位置が、主桁の数をn、セグメントの幅をBとした場合、軸方向外側に配置される2つの主桁7はセグメントの軸方向両端部位置から略0.5×B/nの位置に、それらよりも内側に配置される主桁7は主桁間の間隔を略B/nの位置に配置した形態を示すものである。

【0047】

図22に示す実施形態は、主桁7を2枚配置し、主桁7同士の間隔をセグメント幅Bの1/2に相当する間隔とし、セグメント幅方向における両端に配置する主桁7とセグメント幅端部に至る間隔をセグメント幅Bの1/4に相当する間隔とした形態を示すものである。

【0048】

さらに図23に示す実施形態は、主桁7を3枚配置し、主桁7同士の間隔をセグメント幅Bの1/3に相当する間隔とし、セグメント幅方向における両端に配置する主桁7とセグメント幅端部に至る間隔をセグメント幅Bの1/6に相当する間隔とした形態を示すものである。

【0049】

本実施形態によると、主桁7外側の端部コンクリート8と主桁7に挟まれる内側コンクリート8の荷重負担を等しくすることができ、中詰めコンクリート8の仕様の合理化に効果を発揮し、セグメント幅の幅広化に対して効果を発揮する。

主桁7の配置間隔はトンネルに作用する土水圧荷重が合成セグメント1に対して均等に作用することを考慮して配置することが望ましい。その場合、合成セグメント1はトンネル軸方向に連続して連結されることから、セグメント幅方向両端部の中詰めコンクリート8の幅が、主桁7間に挟まれる中詰めコンクリート8の幅の1/2程度とする位置に、主桁7を配置すれば合理的でよい。但し、主桁7に溝形鋼を用いる場合などにおける主桁断面が非対称なときや、リング間の接続剛度が低い場合などで主桁7の両側コンクリート8と主桁7に挟まれる内側コンクリート8の剛性が異なる場合では、それに合わせて主桁7の配置間隔を調整すると良い。

【0050】

本発明によって、セグメント製造時における鋼殻構造の形状変形の矯正工程が不要となるため、従来のセグメントの製造コストを約2割削減することができる。

【図面の簡単な説明】

【0051】

【図1】本発明の実施形態を示す合成セグメントの全体斜視図である。

【図2】図1において断面L形状の構造部材を略トンネル軸方向にも配置した実施形態を示す合成セグメントの全体斜視図である。

【図3】セグメント継手およびリング継手を配置した実施形態を示す合成セグメントの全体斜視図である。

【図4】リング継手の実施形態を示した図である。

【図5】セグメント継手の実施形態を示した図(斜視図、正面図、側面図)である。

【図6】本発明の実施形態を示す合成セグメントの断面図である。

【図7】図6の実施形態において主桁に捩れが発生した状態を示す断面図である。

【図8】図6において応力伝達構造材を異型形状にした実施形態を示す合成セグメントの断面図である。

【図9】図6において第一構造部材と第二構造部材を当接した実施形態を示す合成セグメントの断面図である。

【図10】図9において応力伝達構造材を異型形状にした実施形態を示す合成セグメントの断面図である。

【図11】図6において主桁に挟まれるコンクリートに橋渡し材を配置しドリルネジおよび弾性体座金で連結した実施形態を示す合成セグメントの断面図である。

【図12】図6において断面L形状の構造部材と主桁との間にも橋渡し材を配置しドリルネジおよび弾性体座金で連結した実施形態を示す合成セグメントの断面図である。

【図13】図6においてスキンプレートを配置しドリルネジおよび弾性体座金で連結した実施形態を示す合成セグメントの断面図である。

【図14】図13において第一構造部材に止水溝を設けて止水材を配置した実施形態を示す合成セグメントの断面図である。

【図15】図6において略トンネル周方向および略トンネル軸方向に鉄筋を配置した実施形態を示す合成セグメントの断面図である。

【図16】図12においてコンクリート中に略トンネル軸方向に鉄筋を配置した実施形態を示す合成セグメントの断面図である。

【図17】図12において橋渡し材同士を連結するようにせん断補強材を配置し溶接により固定した実施形態を示す合成セグメントの断面図である。

【図18】図17においてせん断補強材をドリルネジで連結した実施形態を示す合成セグメントの断面図である。

【図19】図17においてコンクリート中に略トンネル軸方向に鉄筋を配置した実施形態を示す合成セグメントの断面図である。

【図20】図6において断面L形状の構造部材および主桁にずれ止めを配置した実施形態を示す合成セグメントの断面図である。

【図21】図20においてスキンプレートおよびスキンプレートのコンクリートに面する側にずれ止めを配置した実施形態を示す合成セグメントの断面図である。

【図22】図6において、主桁間をセグメント幅の1/2に、主桁とセグメント幅端までをセグメント幅の1/4とした実施形態を示す合成セグメントの断面図である。

【図23】図6において主桁を3枚配置し、主桁間をセグメント幅の1/3に、主桁とセグメント幅端までをセグメント幅の1/6とした実施形態を示す合成セグメントの断面図である。

【符号の説明】

【0052】

1 合成セグメント

2 外周面

3 内周面

4 (セグメント幅端部)断面L形状の構造部材

4a 第一構造部材

4b 第二構造部材

4c 第三構造部材

4d 第四構造部材

5 (セグメント軸端部)断面L形状の構造部材

5a 第五構造部材

5b 第六構造部材

5c 第七構造部材

5d 第八構造部材

6 応力伝達構造材

7 主桁

7a フランジ

7b ウェブ

8 コンクリート

9 セグメント継手

9a ボルトボックス

9b ボルト孔

10 リング継手

10a ボルトボックス

10b ボルト孔

11 リングボルト

12 定着材

13 溶接

14 ピースボルト

15 橋渡し材

16 弾性体座金

17 ドリルネジ

18 シール溝

19 シール材

20 スキンプレート

21 鉄筋

22 せん断補強材

23 ずれ止め

【技術分野】

【0001】

本発明は、トンネル周方向、軸方向に複数連結されることで地中に壁状構造の閉空間を構成する円弧版状あるいは平版状の合成セグメントに関する。

【背景技術】

【0002】

一般的に地中トンネルを構築する方法としてシールド工法が広く知られているが、シールド工法により構築される閉空間を保持する目的でセグメントが用いられる。セグメントはトンネル周方向、軸方向に複数連結されることで地中に構築される閉空間を保持する覆工材である。

トンネル構造は通常、地下水面よりも深度の深い地中に構築されることから、セグメント同士の連結部には止水性能が要求され、そのためにセグメントの端面は高い寸法精度が要求される。

一般的に覆工材にはコンクリート製、鉄製あるいはそれらを組み合わせた合成構造製のものが知られており、鉄製セグメントには、鋼板を所定の寸法形状に切断した後、溶接等により組み立てられる鋼製セグメント、鋳型で成型する鋳鉄製セグメントがある。

コンクリート製のセグメントではコンクリート打設用の外型枠の寸法精度でセグメント端面の精度を確保し、鉄製セグメントでは主桁等で構成される鋼殻構造の製造寸法で精度を確保する。

近年、トンネル径の大口径化、トンネル覆工厚さの縮小化などのニーズから、高耐力なセグメントが求められ、鋼とコンクリートを組み合わせた合成セグメントが採用されるようになった。特許文献1に記載のものは、その一例である。

この特許文献1に記載されている合成セグメントは、外周面の角部を覆う断面略L形状の構造部材を備え、構造材に囲まれた内部にコンクリートを打設して形成されるセグメントであり、角部の割れや欠けに対して高い強度を発揮することを特徴としている。

また特許文献2に記載されている合成セグメントは、外周面の角部を覆う断面略L形状の構造部材と断面I型のラチス材とを備え、コンクリートの面する内面にジベルを非加熱連結し構造材に囲まれた内部にコンクリートを打設して形成されるセグメントであり、溶接ひずみを生じないでコンクリートとの付着を高めることを特徴としている。

【特許文献1】特開2006-52630号公報

【特許文献2】特開2006-161334号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一般的に鋼材とコンクリートを備える合成セグメントは、鋼材とコンクリートとの力伝達を図ることで、その単体の構造性能を上回る高い性能が発揮されるため、鋼材とコンクリートとの力伝達構造が不可欠となる。

特許文献1に記載されているセグメントでは、外周面の角部を覆う断面略L形状の構造部材の内部にコンクリートを打設することで、合成セグメントを構成することを特徴としているが、主桁のトンネル軸方向に向かって外側の端部コンクリートは、主桁に挟まれる内部コンクリートに比べて拘束度が低く、鋼材とコンクリートとの力伝達が不十分となって構造性能が低下する欠点がある。

そのため、鋼材とコンクリートとの力伝達を確保するために構造材を追加して補強する必要があるが、その場合の大きな課題として補強構造の増設からセグメント製造時にセグメントの形状変形が大きく発生し、セグメント端面の寸法精度を確保することが困難となるため形状矯正が必要となり、これがセグメントの製造コストを大きくする欠点となっていた。

さらに特許文献2に記載されているセグメントでは、外周面の角部を覆う断面略L形状の構造部材とラチス構造を呈するフランジ材が連結され、ラチスの内面側に非加熱手段にてジベルを有する構造材を形成し、その内部にコンクリートを打設することで、合成セグメントを構成することを特徴としている。しかしながら、本発明には下記の欠点がある。セグメントに発生する軸力・曲げ力・せん断力に対して主に抵抗するラチス構造の構造性能を高めることを目的に断面略L形状の構造部材と一体断面化を図るためには、双方の部材を部材長手方向に連続して溶接して固着する方法や、一体断面を単一材で製造する方法が考えられるが、熱ひずみの影響や寸法の大きな断面を一体製造することでいずれの場合にも製造時の変形が大きく発生するため、形状矯正が不可欠となり、製造コストが高くなる課題がある。

そこで本発明では、鋼材とコンクリートの力伝達をなし得る補強構造としながら、セグメント端面における寸法精度を形状矯正をせずに確保することができる合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0004】

(1)本発明による合成セグメントは、

トンネル周方向および軸方向に複数連結されることで地中に壁状構造の閉空間を構成し、外周面、内周面、2つの軸方向端面、及び2つの周方向端面の6面を有する円弧版状または平版状のコンクリートと鋼材からなる合成セグメントであって、

前記外周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、外周面側の第一構造部材と軸方向端面側の第二構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、内周面側の第四構造部材と軸方向端面側の第三構造部材からなる2つの断面L形状の構造部材と、

前記コンクリートに内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁と、

前記主桁のうち軸方向外側に配置される2つの主桁それぞれと、更にその外側に位置する前記断面L形状の構造部材との間に渡って配置され、当該主桁と当該構造部材とに固着される応力伝達構造材と、

前記4つの断面略L形状の構造部材により形成される内面に充填されたコンクリートとを有することを特徴とする。

(2)さらに本発明による合成セグメントは、

前記外周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、外周面側の第五構造部材と周方向端面側の第六構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、内周面側の第八構造部材と軸方向端面側の第七構造部材からなる2つの断面L形状の構造部材とを、

更に有することを特徴とする。

(3)さらに本発明による合成セグメントは、

前記2つ以上の主桁のトンネル軸方向における配置位置は、主桁の数をn、セグメントの幅をBとした場合、軸方向外側に配置される2つの主桁はセグメントの軸方向両端部位置から略0.5×B/nの位置に、それらよりも内側に配置される主桁は主桁間の間隔を略B/nの位置に配置されることを特徴とする。

(4)さらに本発明による合成セグメントは、

前記コンクリート中に、更に、鉄筋または表面にずれ止め機能を有する鋼延材を備えることを特徴とする。

(5)さらに本発明による合成セグメントは、

前記主桁の表面にずれ止め構造を有することを特徴とする。

(6)さらに本発明による合成セグメントは、

前記断面L形状の構造部材のコンクリートに面する側にずれ止め構造を有することを特徴とする。

(7)さらに本発明による合成セグメントは、

前記第一構造部材と前記主桁上部間、前記第四構造部材と前記主桁下部間、前記2つ以上の主桁における各主桁の上部間、又は、前記2つ以上の主桁における各主桁の下部間の少なくともいずれかに渡って橋渡し材が配置され、双方の当接部が、弾性体座金を介してボルトまたはドリルネジで連結されていることを特徴とする。

(8)さらに本発明による合成セグメントは、

前記第一構造部材と前記主桁上部間、及び、前記2つ以上の主桁における各主桁の上部間に渡って外周面側の橋渡し材が配置され、前記第四構造部材と前記主桁下部間、及び、前記2つ以上の主桁における各主桁の下部間に渡って内周面側の橋渡し材が配置されて、前記外周面側の橋渡し材と前記内周面側の橋渡し材とがせん断補強材で連結されていることを特徴とする。

(9)さらに本発明による合成セグメントは、

前記橋渡し材が、矩形断面形状、L型断面形状、またはT型断面形状であることを特徴とする。

(10)さらに本発明による合成セグメントは、

前記合成セグメントの外周面に更にスキンプレートを備え、前記スキンプレートと前記第一構造部材および前記第五構造部材とが、ボルトまたはドリルネジにより接続され、前記第二構造部材および第六構造部材の長手方向に渡って連続してシール溝が形成されていることを特徴とする。

(11)さらに本発明による合成セグメントは、

前記スキンプレートと当接する前記第一構造材及び前記第五構造部材の長手方向に渡って連続してシール溝が形成され、当該シール溝にシール材が設けられていることを特徴とする。

(12)さらに本発明による合成セグメントは、

トンネル周方向に隣接して構築されるセグメント同士を接続するセグメント継手、およびトンネル軸方向に隣接して構築されるセグメント同士を接続するリング継手が、前記主桁、前記断面L形状の構造部材、前記応力伝達構造材のいずれか1つに固着されていることを特徴とする。

【発明の効果】

【0005】

本発明による合成セグメントによれば、製造時にセグメントの形状変形を抑制できるため、形状矯正をせずにセグメント端面の精度確保が可能となり、製造コストを低減する効果が発揮される。さらに、鋼材とコンクリートとの力伝達が良好に発揮され、セグメントの全幅が有効に合成構造として機能するとともに、セグメントの構造性能を高められることから、セグメントの桁高さの縮小化やセグメント幅の幅広化の効果を発揮する。

【発明を実施するための最良の形態】

【0006】

本発明の実施の形態について図面を参照しながら実施形態を説明する。

【0007】

まず、各実施形態において共通する構成について、図1に示す実施形態に基づいて説明すると、トンネル周方向および軸方向に複数連結されることで地中に壁状構造の閉空間を構成し、外周面2(トンネル周方向外側の外周面2)、内周面3(トンネル周方向内側の内周面)、2つの軸方向端面、及び2つの周方向端面の6面を有する円弧版状または平版状のコンクリートと鋼材からなる合成セグメント1が示されている。

【0008】

前記の合成セグメント1は、トンネル周方向の外周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、外周面側の第一構造部材4aと軸方向端面側の第二構造部材4bからなる2つの断面L形状の構造部材4を備えている。

また、前記トンネル周方向の内周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、内周面側の第四構造部材4dと軸方向端面側の第三構造部材4cからなる2つの断面L形状の構造部材4を備えている。

また、前記の合成セグメント1は、前記コンクリート8に内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁7(図示の形態では、2つの主桁7とされている)を備えている。

また、前記合成セグメント1は、前記主桁7のうちトンネル軸方向外側に配置される2つの主桁7それぞれと、更にその外側に位置する前記断面L形状の構造部材4との間に渡って配置され、当該主桁7と当該構造部材4とに固着される応力伝達構造材6を備えている。

各主桁7は、コンクリート8に埋め込むように内包されるため、外周面側の第一構造部材4aの外周面よりもトンネル半径方向で内空側に位置し、内周面側の第四構造部材4dのトンネル内腔面側よりもトンネル半径方向で外側に位置するように配置されて、各構造部材4間で囲まれる部分(空間)内に配置されている。

そのため、4つの断面略L形状の構造部材4により囲まれた部分に充填されたコンクリート8に各主桁7が埋め込まれるように内包された合成セグメント1とされている。

【0009】

さらに説明すると、図1に示す実施形態は、主桁7、断面L形状の構造部材4および応力伝達構造材6で、それぞれトンネル軸方向に間隔をおいて並行に配置される分離型の各鋼殻ユニットで構成される分離型鋼殻(前記の分離型鋼殻ユニット相互は、図示省略の棒状鋼材により連結してもよく、あるいは主桁7を埋め込むように充填されるコンクリートにより一体化してもよい)の内部にコンクリート8が充填されている合成セグメント1を示している。主桁7は上下のフランジ7aおよびウェブ7bからなり、主桁7からトンネル軸方向に間隔をおいて、トンネル周方向の外周面2に面する側にはトンネル周方向に延長される第一構造部材4aと第二構造部材4bが配置され、トンネル周方向の内周面3に面する側には、トンネル周方向に延長される第三構造部材4cと第四構造部材4dが配置されている。応力伝達構造材6は主桁7のトンネル軸方向の両外側に配置され、主桁7および断面L形状の構造部材4に溶接によって固着されている。応力伝達構造材6は主桁7のトンネル周方向に間隔をおいて配置されている。なお、合成セグメント1相互の連結手段は後記する。

【0010】

さらに図2に示す実施形態(変形形態)は、主桁7、断面L形状の構造部材4、断面L形状の構造部材5および応力伝達構造材6を備えた鋼殻の内部にコンクリート8が充填されている合成セグメント1を示す。外周面2に面する側にはトンネル軸方向に延長される第五構造部材5aと第六構造部材5bが配置されている。内周面3に面する側にはトンネル軸方向に延長される第七構造部材5cと第八構造部材5dが配置されている。前記の第五構造部材5a〜5dはトンネル周方向の鋼殻の一部を構成している。

【0011】

これらの実施形態によると、割れや欠けの生じやすい合成セグメント1の内外周面2,3の四辺の角部を覆う断面L形状の構造部材4,5で覆うことでコンクリート8を保護するとともに、前記断面L形状の構造部材4と主桁7の間に応力伝達構造材6を配置しかつ、相互に固着する補強構造とすることで、拘束度が低い主桁7外側のトンネル軸方向端部の端部コンクリート8の拘束度を高めるとともに、鋼材とコンクリート8との力伝達が良好に発揮される。

そのため、合成セグメント1の全幅が有効に合成構造として機能し、合成セグメント1の構造性能を高められることから、合成セグメント1の桁高さの縮小化や合成セグメント1の幅の幅広化の効果を発揮する。

前記断面L形状の構造部材4と主桁7の間の応力伝達構造材6を固着するにあたり、通常、溶接による連結が考えられる。その際には、鋼殻構造の熱ひずみによる形状変形が発生し、その形状を矯正するために製造コストを要する。

そこで、主桁7の寸法を小さく構成させて主桁7の断面をコンクリート8の断面内に内包させることで鋼材の形状変形を主桁7を小さくすることで吸収させ、セグメント端部の前記断面L形状の構造部材4は寸法精度内に収めることができる。その結果、これまでセグメント製造時におけるセグメント形状矯正が必要であったが、この矯正工程が省かれて製造コスト削減の効果が発揮される。

【0012】

本合成セグメント1を構成するセグメント構造は、鋼部材で形成される鋼殻構造と鋼殻で形成される内部空間に充填する中詰めコンクリート8からなる。コンクリートの打設方法は鋼殻構造を型枠として兼用してもよく、別途、型枠を設置してもよい。

合成セグメント1の高さは一般的な下水道用トンネルなどでは100mm〜200mm程度、大断面の道路用トンネルなどでは300mm〜1000mm程度となり用途に応じて設定すればよい。

セグメントの幅は500mm〜2500mm程度とセグメントの桁高さやトンネル外径、土水圧荷重の大きさに応じて設定すればよい。

【0013】

本合成セグメント1を構成する鋼殻構造は、セグメント角部に位置する断面L形状の構造部材4、5、主桁7および応力伝達構造材6からなる。

鋼殻構造には、鋼板を切断・溶接により組み立てられる鋼製のもの、鋳型を用いて成型する鋳鉄製のものがあり、鋼材の形状や板厚によって決定すればよい。

【0014】

主桁7の桁高さは中詰めコンクリート8の高さよりも小さくし主桁7がコンクリート8に内包するように配置する。セグメント製造時における形状変形を吸収するために必要な余裕寸法を設定して主桁断面の寸法を設定すればよいが、一般的なセグメント仕様では余裕寸法を30〜50mm程度を設定しておけばよい。主桁部7のフランジ7aの外面ではコンクリート8の被り厚さが少なくなることが想定されるため、コンクリート8の剥落防止のためにトンネル内周面側3については、主桁7の表面に剥落防止用のずれ止め23あるいは網鉄筋などを設置することが望ましい。

主桁7の断面形状は一般的なセグメントと同様にウェブ7bのみの板状のもののほか、断面性能を高めるために、I型断面形状、C型断面形状、T型断面形状でも良く、本発明の効果は主桁7の断面形状に依存するものではない。主桁7の設置枚数はトンネルに作用する土水圧荷重とセグメントの幅あるいは桁高さに応じて設定すればよい。通常、2〜4枚程度とすることが多い。

主桁7の板厚さはトンネルに作用する土水圧荷重や主桁7の設置数に応じて10mm〜100mm程度に設定すればよい。

コンクリート8の流動性(充填性)を高めることを目的に、主桁7のウェブ7bには開口孔を設けてもよい。その場合、円形や矩形、三角形形状の孔をトンネル周方向に対して所定の間隔で設けることで流動性を確保できる。通常、開口孔の寸法は桁高さの30〜50%程度、トンネル周方向の配置間隔は桁高さと同等程度にすればよい。また、同様の効果を得るために、トンネル内外周面2,3に配置されるフランジ7aをタイバーで接続するトラス形式のラチス構造材を構成しても良い。

【0015】

セグメント角部に位置する断面L形状の構造部材4はトンネル周方向に延在し、第一構造部材4a、第四構造部材4dはトンネル断面接線方向に平行に配置し、第二構造部材4b、第三構造部材4cはトンネル法線方向に平行に配置する。断面L形状の構造部材5はトンネル軸方向に延在し、第五構造部材5a、第八構造部材5dはトンネル断面接線方向に平行に配置し、第六構造部材5b、第七構造部材5cはトンネル法線方向に平行に配置する。双方の構造材は固着してもよいし固着せずに当接してもよい。断面L形状の構造部材4、5に山形鋼を用いてもよい。

断面L形状の構造部材を構成するプレートの幅および高さ寸法は30mm〜70mm程度、厚みは5mm程度とすれば、コンクリート8の割れや欠けに対しては十分な防護性能を発揮する。断面L形状の構造部材4、5をセグメント断面の部材性能に加える場合は、作用する土水圧荷重と主桁仕様を考慮して寸法を設定すればよい。

断面L形状の構造部材4を配置することで、コンクリート角部の割れや欠けに対する抵抗が強くなる。また、コンクリート8の拘束度を高める効果が高まり、鋼材とコンクリート8との力伝達が増加する効果が発揮される。さらに断面L形状の構造部材5を配置することでコンクリート角部の割れや欠けに対する抵抗性能やコンクリート8の拘束効果が高められる。

【0016】

応力伝達構造材6について説明する。主桁7で挟まれるコンクリート8は周囲を拘束される状態のため拘束度が比較的高く、トンネル周方向にひずみが作用したときに作用する力と直行する方向にひずみが発生(ポアソン効果)することによって、主桁とコンクリート面に押し付けあう力(付着力・摩擦力)が発生する。その効果によって主桁とコンクリートとの力伝達が形成されて一体化の効果が得られる。例えば鋼管内にコンクリートを充填するコンクリート充填鋼管柱などが同様の効果を発揮する合成構造に相当する。一方、主桁7の外側のセグメント幅方向両端部の端部コンクリート8は拘束度が低いため、応力伝達構造材6を配置してこれに対処する。応力伝達構造材6はトンネルに作用する土水圧荷重による発生応力をトンネル周方向、トンネル軸方向、セグメント桁高さ方向に対して伝達する機能を持つものであり、一般的には板状の縦リブ構造が適する。同様の機能を持つものとして、鉄筋や鋼延材(連結兼用鋼材)を配置するか、あるいはそれらをトラス形式に組み合わせて配置する構造でもよい。前記応力伝達構造材6を配置することで端部コンクリート8は主桁7および断面L形状の構造部材4により拘束され一体化の効果が発揮されるとともに、応力伝達構造材6自身による力伝達効果が相乗的に発揮されるため、高い一体化性能を発揮する。

応力伝達構造材6とセグメント角部に配置される断面L形状の構造部材4および主桁7とは溶接により固着する構造とする。溶接長はトンネルに作用する土水圧荷重による発生応力度により決定するが、溶接線が連続すると溶接熱ひずみの影響が大きくなるため、溶接線長を短くしたり、板の裏表を千鳥状に溶接するなどすると形状変形が少なくてすむ。

応力伝達構造材6としての縦リブの断面形状は、板状の直リブ、L型断面形状リブ(断面L字状リブ)、T型断面形状リブ(断面T字状リブ)、I型断面形状リブ(断面I字状リブ)など断面形状に依存するものではない。

応力伝達構造材6としての縦リブのセグメント高さ方向の配置位置は、トンネル外周面側2に偏芯して配置してもよいし、高さ方向中央部に配置してもよい。

応力伝達構造材6としての縦リブの桁高さは、セグメント高さ、主桁7の桁高さに応じて設定する。一般的には主桁7の桁高さの90%〜60%の範囲で設定すればよく、縦リブの板厚さは6mm〜30mm程度で設定すればよい。

応力伝達構造材6は、断面L形状の構造部材4と主桁7に固着されることで主桁7外側のコンクリート8に作用する土水圧による荷重を主桁7あるいは断面L形状の構造部材4に伝達する機能を発揮し、セグメント1の部材断面の一体化を図ることができる。

【0017】

鋼殻構造の製造は、コンクリート型枠や鋼殻固定治具に断面L形状の構造部材4、5を所定の精度に配置して位置を固定する。主桁7を配置した後に応力伝達構造材6を配置して断面L形状の構造部材4および主桁7と溶接で固着する。略L型形状断面の構造部材4、5はコンクリート型枠や鋼殻固定治具に固定されているため、形状変形は発生しない。その後、略L型形状断面の構造部材4、5で囲まれた内部にコンクリート8を打設することで合成セグメント1を所定の製品精度を確保して製造することができる。

【0018】

図3に示す実施形態(さらに別の変形形態)は、合成セグメント1のトンネル周方向端部の位置にセグメント継手9、トンネル軸方向端部の位置にリング継手10が配置されている。一般的な継手構造の例として、セグメント継手9は、ボルトボックス9aとボルトボックス9aのセグメント端面に面する位置にボルト孔9bが配置され、隣接セグメントと現場でボルト・ナットにより結合されて接続される。同様にリング継手10は、ボルトボックス10aとボルトボックス10aのセグメント端面に面する位置にボルト孔10bが配置され、隣接セグメントと現場でボルト・ナットにより結合されて接続される。図示のような形態では、ボルトボックス9aは主桁7の端部に溶接により固定され、ボルトボックス10aは、構造体部材4の内側に渡って配置されて構造部材4に溶接により固定される。

【0019】

合成セグメント1同士をトンネル周方向に現場接続するセグメント継手9、同様にトンネル軸方向に現場接続するリング継手10は、ボルト接続方式や図示省略の機械接続式により接合される。

嵌合される双方の継手は相互に伝達力を伝達し合う必要があるため合成セグメント1の本体に十分に定着されなければならない。通常のRCセグメントでは継手の伝達力をコンクリート8中に鉄筋などの定着材12を配置して定着する構造とするが、コンクリート8の割裂破壊やせん断破壊の可能性があるため、大きな伝達力を伝達することができない。さらに本セグメントの応力負担を行う主要構造は主桁7等の鋼殻構造となるため、継手の伝達力は鋼殻に伝えなければならず、コンクリート8を介して伝達する構造では主桁7側にも力伝達用のずれ止め23が必要になるなど構造の複雑化も懸念される。そこでセグメント継手9、リング継手10の伝達力を直接鋼殻構造へと伝達する構造形式とすることで上記の課題を解決することができる。

ボルト接続式の場合はボルト11、14を内包するボルトボックス9a、10aあるいは定着材12を鋼殻構造に固着し、機械接続式の場合にはカプラー等の継手材あるいは定着材12を鋼殻構造に固着する。固着方法としては一般的には溶接13でもよく、溶接長さの比較的短い溶接であるため、セグメント1全体の形状変形に及ぼす影響は少ない。

本実施形態によると、セグメント間、リング間の力伝達が良好になるとともに、コンクリート8への負担が軽減するため、セグメントの構造性能および耐久性の向上が発揮される。

【0020】

図4に示す実施形態は前記各実施形態において適用する場合のリング継手10と主桁7とを連結する構造を示したものである。ボルトボックス10aを構成する側板に定着材12が溶接13により固着され、定着材12は略トンネル軸方向に向かって延長されて主桁7のウェブ板7bに連結され、連結部は溶接13により固着されている。隣接セグメントのリング継手10からリングボルト(トンネル軸方向に隣接するセグメントリング間連結用のボルト、以下単に、リングボルトとも言う)11がボルト孔10bを挿通して配置されて、図示省略のナットに螺着される。従って、隣接セグメントからの伝達力はリングボルト11からボルトボックス10a、定着材12さらには主桁7のウェブ板7bへと順次伝達される。

【0021】

さらに図5に示す実施形態は前記各実施形態において適用する場合の、セグメント継手9と主桁7とを連結する構造を示したものである。ボルトボックス9aを構成する側板に定着材12が溶接13により固着され、定着材12は略トンネル周方向に向かって延長されて主桁7のウェブ板7bに連結され、連結部は溶接13により固着されている。主桁7のフランジ板7aはボルトボックス9aが配置される位置で部分的に切り欠き加工を行うことでピースボルト(トンネル周方向に隣接する合成セグメント相互を連結するボルト。以下、単に、ピースボルトとも言う)14の挿通作業が可能となる。隣接セグメントのセグメント継手からピースボルト14がボルト孔9bを挿通して配置されて、図示省略のナットに螺着される。従って、隣接セグメントからの伝達力はピースボルト14からボルトボックス9a、定着材12さらには主桁7のウェブ板7bへと順次伝達される。

【0022】

図6ないし図22に示す実施形態は前記各実施形態において適用する場合の、合成セグメント1におけるトンネル周方向の断面の変形形態を示したものである。

【0023】

図6に示す実施形態は、応力伝達構造材6は断面L形状の構造部材4の第二構造部材4bおよび第三構造部材4cに溶接13で固着され、主桁7のウェブ板7bと溶接13で固着されている。応力伝達材6と主桁7のウェブ材7bとの溶接は断続溶接とすることで溶接熱ひずみを抑制することができる。

【0024】

図7に示す実施形態は、鋼殻構造の製造時における形状変形が発生して主桁7に捩れが発生した状況を示したものである。主桁7の形状変形に対して主桁7の断面寸法をセグメント1の断面に内包されるように小さく構成することでコンクリート8の被りのなかで形状変形量が吸収可能となる。

【0025】

図8に示す実施形態は、断面L形状の構造部材4の第一構造部材4aないし第四構造部材4dすべてと応力伝達構造材6を固着する形態を示すものであり、応力伝達構造材6は断面L形状の構造部材4に当接させるために異形形状としたものである。溶接熱ひずみを抑制するために断続溶接による固着とすることで形状変形を最小限に抑制することができる。これにより応力伝達構造材6の断面L形状の構造部材4との固着拘束が高まる効果が発揮される。

【0026】

図9に示す実施形態は、断面L形状の構造部材4の第一構造部材4aと第二構造部材4b、第三構造部材4cと第四構造部材4dとが連結されず当接される形態を示すものである。第二構造部材4bおよび第三構造部材4cと応力伝達構造材6が固着される。

本実施形態によると、第一構造部材4aと第二構造部材4bあるいは第三構造部材4cと第四構造部材4dを固着しないため製造コストが低減される。断面L形状の構造部材4、5は一体構造とせずとも、割れや欠けに対する保護効果は十分発揮される。断面L形状の構造部材4と主桁7の間に固着される応力伝達材6は、第一構造部材4a、第二構造部材4b、第三構造部材4c、第四構造部材4dのいずれかに固着されることで主桁7外側のコンクリート8の拘束効果が発揮される。

【0027】

図10に示す実施形態は、図9に示す実施形態において、応力伝達構造材6が第一構造部材4a、第二構造部材4b、第三構造部材4c、第四構造部材4dの全てに固着される形態を示すものである。

【0028】

図11に示す実施形態は、主桁7に挟まれるコンクリート8の中に略トンネル軸方向に橋渡し材15をトンネル内周面側3のみに配置し、弾性体座金16およびドリルネジ17により主桁7と連結する形態を示すものである。橋渡し材15は主桁7とコンクリート8との一体化を高めるために配置するものであり、セグメント幅の幅広な構造には特に有効である。橋渡し材15はトンネル内周面側3のみに配置しても良く、さらにトンネル外周面側2にも橋渡し材15を併設することで一体化の効果は一層高まる。

【0029】

さらに図12に示す実施形態は、図11に示す実施形態において断面L形状の構造部材4と主桁7との間に橋渡し材15を配置して連結する形態を示すものであり、断面L形状の構造部材4および主桁7と端部コンクリート8との一体化の効果が高まる。

【0030】

弾性体座金16は一般的には繊維補強ゴムやエポキシ樹脂など、ボルトやドリルネジ17締結時の回転トルクにより座金が変形して断面が押し潰される形態のものであればよい。連結部の力の伝達はボルトあるいはドリルネジ17の有効断面により伝達され、断面を切断する方向のせん断力、断面に垂直な方向の軸方向力を伝達することができる。

弾性体座金16の厚みを5〜10mm程度としておき、やや断面を潰し気味に架設すると効果的である。さらに橋渡し材15を矩形断面形状(すなわち断面矩形状)、L型断面形状(断面L字状)あるいはT型断面形状(断面T字状)とすることで接合面が広く確保でき、ボルトまたはドリルネジ17による接続が確実に実施でき、合成セグメント1の品質が安定する効果が発揮される。

【0031】

本実施形態によれば、ボルトあるいはドリルネジ17を用いた連結により、鋼殻に発生する形状変形を抑制することができるため、合成セグメント1の製造コスト削減の効果が発揮される。さらにコンクリート8から前記断面L形状の構造部材4あるいは主桁7への力伝達が向上するとともにコンクリート8の補強効果が発揮され、セグメント1の部材性能が向上し、合成セグメント1の断面高さの縮小化・幅広化の効果が発揮する。

双方の連結部には弾性体座金16を用いることで前記断面L形状の構造部材4と前記主桁7の板厚の違いやセグメント断面内における配置高さが異なることによる形状の不陸を調整することができるとともに、力伝達はボルトあるいはドリルネジ17のせん断強度あるいは軸強度を用いて伝達することができるため高い伝達性能を発揮する。

【0032】

図13に示す実施形態は、合成セグメント1の外周面側2にスキンプレート20を配置した形態を示すものである。スキンプレート20と断面L形状の構造部材4の第一構造部材4aおよび断面L形状の構造部材5の第五構造部材5a(図示せず)とをドリルネジ17で連結し、第二構造部材4bにシール溝18を設置するとともに溝中に水膨潤シール材19を配置して止水を行う形態を示したものである。

【0033】

さらに図14に示す実施形態は、第一構造部材4aにシール溝18を設置するとともに溝中に水膨潤シール材19を配置して止水効果を高める形態を示したものである。

【0034】

本実施形態によれば、合成セグメント1の止水性能が向上する。特に鋼材とコンクリート8の界面は地下水を通水するミズ道となりやすく、トンネル構造の耐久性が向上する効果が発揮される。

さらにスキンプレート20の周囲は溶接延長が長く止水性を確保するために通常、連続溶接による止水溶接が採用されるため、溶接13による熱ひずみの影響が大きく発生し、溶接後に鋼殻の形状矯正が多く必要となる。そのため、ボルトやドリルネジ17によりスキンプレート20を連結することで鋼殻の形状矯正が不要となる効果が発揮される。

また、スキンプレート20と当接する前記第一構造材4a、前記第五構造部材5aの周囲に連続してシール溝18を形成し、該シール溝18にシール材19を設けることでスキンプレート20と第一構造部材4a、第五構造部材5aとの連結部の止水性能がさらに向上する効果が発揮される。トンネル外周面2に面する第一構造部材4a、第五構造部材5aとセグメント高さ方向に配置する第二構造部材4b,第六構造部材5bとは一体成型するか双方を止水溶接等により漏水しない構造とする。同時にセグメント高さ方向に配置する第二構造部材4b,5bにシール溝18およびシール材19を配置することでセグメント周囲の現場接続面の止水効果が発揮される。

スキンプレート20は通常、2mm〜10mm程度に設定すればよく、トンネルの形状に合わせて円弧版状や平板状に成型する。

【0035】

図15に示す実施形態は、コンクリート8中に略トンネル周方向および略トンネル軸方向に鉄筋21を配置した形態を示すものである。図16に示す実施形態は、コンクリート8中に略トンネル軸方向に鉄筋21を配置し、断面L形状の構造部材4および主桁7の間に橋渡し材15を配置した形態を示すものである。

【0036】

主桁7に挟まれるコンクリート8は幅広化に伴い、土水圧による作用荷重が大きくなるためコンクリート8の破壊を招く危険性が高まる。本実施形態により、中詰めコンクリート8の強度を高める効果が発揮され、セグメント1の断面高さの縮小化やセグメント幅の幅広化の効果を発揮する。さらに、トンネル周方向やトンネル軸方向に鉄筋21を配置することで中詰めコンクリート8の強度を高めるとともにコンクリート8の表面ひび割れを抑制することができるため、トンネルの耐久性の向上につながる。トンネル周方向やトンネル軸方向に配置する鉄筋21は表面にずれ止めを有する鋼(延)材でもよい。鋼(延)材は矩形断面形状、L型断面形状あるいはT型断面形状を有する圧延材が製造コストも安く適している。トンネル軸方向に配置する鉄筋21は、中詰めコンクリート8に定着して力伝達機能を確保する。トンネル軸方向に配置する鉄筋21に換えて橋渡し材15を配置することで中詰めコンクリート8と主桁7および断面L形状の構造部材4との力伝達効果が更に高まる。

また、セグメント断面の経済設計を行うために主桁7の板厚をトンネル部位の発生断面力に応じて設定すると、主桁7を構成する鋼板の種類が多く必要となる場合では、鋼板の製造コストの増加を招く。セグメント断面の必要性能に合わせてトンネル周方向の鉄筋21の量を調整することで製造コストの低減を図ることができる。また、鉄筋21をセグメント桁高さ方向にフープ形状に形成して配置することで、中詰めコンクリート8のせん断耐力を向上させることができる。コンクリート8のひび割れ抑制面からは少なくとも鉄筋21の径は10mm程度、鉄筋21の配置間隔は200〜300mm程度とすればよく、応力負担をさせる場合は鉄筋21の径を41mm程度まで太径化することで対処できる。鋼(延)材は、板厚10~30mm程度、幅20~50mm程度の平鋼や、板厚は5~20mm程度であって辺長が20~50mm程度の山形鋼が適する。

【0037】

図17に示す実施形態は、上下に配置された橋渡し材15の間をセグメント桁高さ方向に向かって、鉄筋等からなるせん断補強材22を配置して連結し、橋渡し材15とせん断補強材22とを溶接13で固着した形態を示すものである。

【0038】

さらに図18に示す実施形態は、図17に示す実施形態において、アングル材等からなるせん断補強筋22と橋渡し材15とをドリルネジ17で連結した形態を示すものである。

【0039】

さらに図19に示す実施形態は、図17に示す実施形態において、セグメント桁高さ方向に向かって橋渡し材15で挟まれるコンクリート8の中に、略トンネル周方向に向かって鉄筋21を配置した形態を示すものである。

【0040】

本実施形態によると、トンネル外側からの土水圧荷重がセグメント1に作用した場合、セグメント高さ方向の力伝達が必要となる。なかでも土水圧荷重が大きく発生する深度の深いトンネルや外径の大きなトンネルでは、コンクリート8のせん断破壊に抵抗する構造が要求される。そのため橋渡し材15同士をセグメント高さ方向に連結することでセグメント高さ方向の引張材として機能させ、せん断伝達効果が発揮される。

さらに鉄筋21を略トンネル軸方向に向かって配置することでコンクリート8の拘束効果が高まりせん断耐力がさらに向上する。

【0041】

図20に示す実施形態は、断面L形状の構造部材4のコンクリートに面する面および主桁7のフランジ7a両面にずれ止め23を溶着した形態を示すものである。

【0042】

さらに図21に示す実施形態は、断面L形状の構造部材4のコンクリートに面する表面、主桁7のフランジ7a両面およびスキンプレート20のコンクリートに面する表面にずれ止め23を溶着した形態を示すものである。

【0043】

本実施形態によると、主桁7の中詰めコンクリート8への定着効果が高められ、鋼材とコンクリート8との一体化が高まり、合成セグメント1の部材性能が向上する効果が発揮する。また、主桁7の桁高さ方向外側に位置する被りコンクリート8の剥落防止効果が発揮される。

【0044】

セグメント角部に位置する断面L形状の構造部材4,5にずれ止め23を設けることでコンクリート8への定着が高まり、応力伝達構造材6の力伝達効果が大きく発揮される。

主桁7に設けるずれ止め23はフランジ7a表面、ウェブ7b表面、その双方に設けてもよいが、フランジ7aに設けるほうが伝達効果は大きく発揮される。

ずれ止め23は頭付きスタッドや平鋼、山形鋼を溶接して固着してもよく、ずれ止めの種類や設置方法に依存するものではない。

【0045】

また、スキンプレート20のコンクリートに面する内面側にずれ止め23を設けることでスキンプレート20の座屈が防護されて合成セグメント1の構造性能が高められる。

【0046】

図22および図23に示す実施形態は、2つ以上の主桁7のトンネル軸方向における配置位置が、主桁の数をn、セグメントの幅をBとした場合、軸方向外側に配置される2つの主桁7はセグメントの軸方向両端部位置から略0.5×B/nの位置に、それらよりも内側に配置される主桁7は主桁間の間隔を略B/nの位置に配置した形態を示すものである。

【0047】

図22に示す実施形態は、主桁7を2枚配置し、主桁7同士の間隔をセグメント幅Bの1/2に相当する間隔とし、セグメント幅方向における両端に配置する主桁7とセグメント幅端部に至る間隔をセグメント幅Bの1/4に相当する間隔とした形態を示すものである。

【0048】

さらに図23に示す実施形態は、主桁7を3枚配置し、主桁7同士の間隔をセグメント幅Bの1/3に相当する間隔とし、セグメント幅方向における両端に配置する主桁7とセグメント幅端部に至る間隔をセグメント幅Bの1/6に相当する間隔とした形態を示すものである。

【0049】

本実施形態によると、主桁7外側の端部コンクリート8と主桁7に挟まれる内側コンクリート8の荷重負担を等しくすることができ、中詰めコンクリート8の仕様の合理化に効果を発揮し、セグメント幅の幅広化に対して効果を発揮する。

主桁7の配置間隔はトンネルに作用する土水圧荷重が合成セグメント1に対して均等に作用することを考慮して配置することが望ましい。その場合、合成セグメント1はトンネル軸方向に連続して連結されることから、セグメント幅方向両端部の中詰めコンクリート8の幅が、主桁7間に挟まれる中詰めコンクリート8の幅の1/2程度とする位置に、主桁7を配置すれば合理的でよい。但し、主桁7に溝形鋼を用いる場合などにおける主桁断面が非対称なときや、リング間の接続剛度が低い場合などで主桁7の両側コンクリート8と主桁7に挟まれる内側コンクリート8の剛性が異なる場合では、それに合わせて主桁7の配置間隔を調整すると良い。

【0050】

本発明によって、セグメント製造時における鋼殻構造の形状変形の矯正工程が不要となるため、従来のセグメントの製造コストを約2割削減することができる。

【図面の簡単な説明】

【0051】

【図1】本発明の実施形態を示す合成セグメントの全体斜視図である。

【図2】図1において断面L形状の構造部材を略トンネル軸方向にも配置した実施形態を示す合成セグメントの全体斜視図である。

【図3】セグメント継手およびリング継手を配置した実施形態を示す合成セグメントの全体斜視図である。

【図4】リング継手の実施形態を示した図である。

【図5】セグメント継手の実施形態を示した図(斜視図、正面図、側面図)である。

【図6】本発明の実施形態を示す合成セグメントの断面図である。

【図7】図6の実施形態において主桁に捩れが発生した状態を示す断面図である。

【図8】図6において応力伝達構造材を異型形状にした実施形態を示す合成セグメントの断面図である。

【図9】図6において第一構造部材と第二構造部材を当接した実施形態を示す合成セグメントの断面図である。

【図10】図9において応力伝達構造材を異型形状にした実施形態を示す合成セグメントの断面図である。

【図11】図6において主桁に挟まれるコンクリートに橋渡し材を配置しドリルネジおよび弾性体座金で連結した実施形態を示す合成セグメントの断面図である。

【図12】図6において断面L形状の構造部材と主桁との間にも橋渡し材を配置しドリルネジおよび弾性体座金で連結した実施形態を示す合成セグメントの断面図である。

【図13】図6においてスキンプレートを配置しドリルネジおよび弾性体座金で連結した実施形態を示す合成セグメントの断面図である。

【図14】図13において第一構造部材に止水溝を設けて止水材を配置した実施形態を示す合成セグメントの断面図である。

【図15】図6において略トンネル周方向および略トンネル軸方向に鉄筋を配置した実施形態を示す合成セグメントの断面図である。

【図16】図12においてコンクリート中に略トンネル軸方向に鉄筋を配置した実施形態を示す合成セグメントの断面図である。

【図17】図12において橋渡し材同士を連結するようにせん断補強材を配置し溶接により固定した実施形態を示す合成セグメントの断面図である。

【図18】図17においてせん断補強材をドリルネジで連結した実施形態を示す合成セグメントの断面図である。

【図19】図17においてコンクリート中に略トンネル軸方向に鉄筋を配置した実施形態を示す合成セグメントの断面図である。

【図20】図6において断面L形状の構造部材および主桁にずれ止めを配置した実施形態を示す合成セグメントの断面図である。

【図21】図20においてスキンプレートおよびスキンプレートのコンクリートに面する側にずれ止めを配置した実施形態を示す合成セグメントの断面図である。

【図22】図6において、主桁間をセグメント幅の1/2に、主桁とセグメント幅端までをセグメント幅の1/4とした実施形態を示す合成セグメントの断面図である。

【図23】図6において主桁を3枚配置し、主桁間をセグメント幅の1/3に、主桁とセグメント幅端までをセグメント幅の1/6とした実施形態を示す合成セグメントの断面図である。

【符号の説明】

【0052】

1 合成セグメント

2 外周面

3 内周面

4 (セグメント幅端部)断面L形状の構造部材

4a 第一構造部材

4b 第二構造部材

4c 第三構造部材

4d 第四構造部材

5 (セグメント軸端部)断面L形状の構造部材

5a 第五構造部材

5b 第六構造部材

5c 第七構造部材

5d 第八構造部材

6 応力伝達構造材

7 主桁

7a フランジ

7b ウェブ

8 コンクリート

9 セグメント継手

9a ボルトボックス

9b ボルト孔

10 リング継手

10a ボルトボックス

10b ボルト孔

11 リングボルト

12 定着材

13 溶接

14 ピースボルト

15 橋渡し材

16 弾性体座金

17 ドリルネジ

18 シール溝

19 シール材

20 スキンプレート

21 鉄筋

22 せん断補強材

23 ずれ止め

【特許請求の範囲】

【請求項1】

トンネル周方向および軸方向に複数連結されることで地中に壁状構造の閉空間を構成し、外周面、内周面、2つの軸方向端面、及び2つの周方向端面の6面を有する円弧版状または平版状のコンクリートと鋼材からなる合成セグメントであって、

前記外周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、外周面側の第一構造部材と軸方向端面側の第二構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、内周面側の第四構造部材と軸方向端面側の第三構造部材からなる2つの断面L形状の構造部材と、

前記コンクリートに内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁と、

前記主桁のうち軸方向外側に配置される2つの主桁それぞれと、更にその外側に位置する前記断面L形状の構造部材との間に渡って配置され、当該主桁と当該構造部材とに固着される応力伝達構造材と、

前記4つの断面略L形状の構造部材により囲まれた部分に充填されたコンクリートとを有することを特徴とする合成セグメント。

【請求項2】

前記外周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、外周面側の第五構造部材と周方向端面側の第六構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、内周面側の第八構造部材と軸方向端面側の第七構造部材からなる2つの断面L形状の構造部材とを、

更に有することを特徴とする請求項1に記載の合成セグメント。

【請求項3】

前記2つ以上の主桁のトンネル軸方向における配置位置は、主桁の数をn、セグメントの幅をBとした場合、軸方向外側に配置される2つの主桁はセグメントの軸方向両端部位置から略0.5×B/nの位置に、それらよりも内側に配置される主桁は主桁間の間隔を略B/nの位置に配置されることを特徴とする請求項1又は2に記載の合成セグメント。

【請求項4】

前記コンクリート中に、更に、鉄筋または表面にずれ止め機能を有する鋼延材を備えることを特徴とする請求項1〜3のいずれか1項に記載の合成セグメント。

【請求項5】

前記主桁の表面にずれ止め構造を有することを特徴とする請求項1〜4のいずれか1項に記載の合成セグメント。

【請求項6】

前記断面L形状の構造部材のコンクリートに面する側にずれ止め構造を有することを特徴とする請求項1〜5のいずれか1項に記載の合成セグメント。

【請求項7】

前記第一構造部材と前記主桁上部間、前記第四構造部材と前記主桁下部間、前記2つ以上の主桁における各主桁の上部間、又は、前記2つ以上の主桁における各主桁の下部間の少なくともいずれかに渡って橋渡し材が配置され、双方の当接部が、弾性体座金を介してボルトまたはドリルネジで連結されていることを特徴とする請求項1〜6のいずれか1項に記載の合成セグメント。

【請求項8】

前記第一構造部材と前記主桁上部間、及び、前記2つ以上の主桁における各主桁の上部間に渡って外周面側の橋渡し材が配置され、前記第四構造部材と前記主桁下部間、及び、前記2つ以上の主桁における各主桁の下部間に渡って内周面側の橋渡し材が配置されて、前記外周面側の橋渡し材と前記内周面側の橋渡し材とがせん断補強材で連結されていることを特徴とする請求項1〜6のいずれか1項に記載の合成セグメント。

【請求項9】

前記橋渡し材が、矩形断面形状、L型断面形状、またはT型断面形状であることを特徴とする請求項7又は8に記載の合成セグメント。

【請求項10】

前記合成セグメントの外周面に更にスキンプレートを備え、前記スキンプレートと前記第一構造部材および前記第五構造部材とが、ボルトまたはドリルネジにより接続され、前記第二構造部材および第六構造部材の長手方向に渡って連続してシール溝が形成されていることを特徴とする請求項2〜9のいずれか1項に記載の合成セグメント。

【請求項11】

前記スキンプレートと当接する前記第一構造材及び前記第五構造部材の長手方向に渡って連続してシール溝が形成され、当該シール溝にシール材が設けられていることを特徴とする請求項10に記載の合成セグメント。

【請求項12】

トンネル周方向に隣接して構築されるセグメント同士を接続するセグメント継手、およびトンネル軸方向に隣接して構築されるセグメント同士を接続するリング継手が、前記主桁、前記断面L形状の構造部材、前記応力伝達構造材のいずれか1つに固着されていることを特徴とする請求項1〜11のいずれか1項に記載の合成セグメント。

【請求項1】

トンネル周方向および軸方向に複数連結されることで地中に壁状構造の閉空間を構成し、外周面、内周面、2つの軸方向端面、及び2つの周方向端面の6面を有する円弧版状または平版状のコンクリートと鋼材からなる合成セグメントであって、

前記外周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、外周面側の第一構造部材と軸方向端面側の第二構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの軸方向端面とがなす角部を覆うと共にトンネル周方向に延在し、内周面側の第四構造部材と軸方向端面側の第三構造部材からなる2つの断面L形状の構造部材と、

前記コンクリートに内包されると共に、トンネル周方向に延在し且つトンネル軸方向に並べて配置される2つ以上の主桁と、

前記主桁のうち軸方向外側に配置される2つの主桁それぞれと、更にその外側に位置する前記断面L形状の構造部材との間に渡って配置され、当該主桁と当該構造部材とに固着される応力伝達構造材と、

前記4つの断面略L形状の構造部材により囲まれた部分に充填されたコンクリートとを有することを特徴とする合成セグメント。

【請求項2】

前記外周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、外周面側の第五構造部材と周方向端面側の第六構造部材からなる2つの断面L形状の構造部材と、

前記内周面とそれぞれの周方向端面とがなす角部を覆うと共にトンネル軸方向に延在し、内周面側の第八構造部材と軸方向端面側の第七構造部材からなる2つの断面L形状の構造部材とを、

更に有することを特徴とする請求項1に記載の合成セグメント。

【請求項3】

前記2つ以上の主桁のトンネル軸方向における配置位置は、主桁の数をn、セグメントの幅をBとした場合、軸方向外側に配置される2つの主桁はセグメントの軸方向両端部位置から略0.5×B/nの位置に、それらよりも内側に配置される主桁は主桁間の間隔を略B/nの位置に配置されることを特徴とする請求項1又は2に記載の合成セグメント。

【請求項4】

前記コンクリート中に、更に、鉄筋または表面にずれ止め機能を有する鋼延材を備えることを特徴とする請求項1〜3のいずれか1項に記載の合成セグメント。

【請求項5】

前記主桁の表面にずれ止め構造を有することを特徴とする請求項1〜4のいずれか1項に記載の合成セグメント。

【請求項6】

前記断面L形状の構造部材のコンクリートに面する側にずれ止め構造を有することを特徴とする請求項1〜5のいずれか1項に記載の合成セグメント。

【請求項7】

前記第一構造部材と前記主桁上部間、前記第四構造部材と前記主桁下部間、前記2つ以上の主桁における各主桁の上部間、又は、前記2つ以上の主桁における各主桁の下部間の少なくともいずれかに渡って橋渡し材が配置され、双方の当接部が、弾性体座金を介してボルトまたはドリルネジで連結されていることを特徴とする請求項1〜6のいずれか1項に記載の合成セグメント。

【請求項8】

前記第一構造部材と前記主桁上部間、及び、前記2つ以上の主桁における各主桁の上部間に渡って外周面側の橋渡し材が配置され、前記第四構造部材と前記主桁下部間、及び、前記2つ以上の主桁における各主桁の下部間に渡って内周面側の橋渡し材が配置されて、前記外周面側の橋渡し材と前記内周面側の橋渡し材とがせん断補強材で連結されていることを特徴とする請求項1〜6のいずれか1項に記載の合成セグメント。

【請求項9】

前記橋渡し材が、矩形断面形状、L型断面形状、またはT型断面形状であることを特徴とする請求項7又は8に記載の合成セグメント。

【請求項10】

前記合成セグメントの外周面に更にスキンプレートを備え、前記スキンプレートと前記第一構造部材および前記第五構造部材とが、ボルトまたはドリルネジにより接続され、前記第二構造部材および第六構造部材の長手方向に渡って連続してシール溝が形成されていることを特徴とする請求項2〜9のいずれか1項に記載の合成セグメント。

【請求項11】

前記スキンプレートと当接する前記第一構造材及び前記第五構造部材の長手方向に渡って連続してシール溝が形成され、当該シール溝にシール材が設けられていることを特徴とする請求項10に記載の合成セグメント。

【請求項12】

トンネル周方向に隣接して構築されるセグメント同士を接続するセグメント継手、およびトンネル軸方向に隣接して構築されるセグメント同士を接続するリング継手が、前記主桁、前記断面L形状の構造部材、前記応力伝達構造材のいずれか1つに固着されていることを特徴とする請求項1〜11のいずれか1項に記載の合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2008−202347(P2008−202347A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−41206(P2007−41206)

【出願日】平成19年2月21日(2007.2.21)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月21日(2007.2.21)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]