合成セグメント

【課題】特に製作コストが廉価で経済性に優れるとともに、鋼材とコンクリートとの一体化を図ることにより、鋼材とコンクリートとの強度特性を十分に発揮できるとともに、十分な薄肉化が可能な合成セグメントを提供する。

【解決手段】鋼殻K内にトンネル周方向に沿って2条の主鋼材5,5を配置するとともに、トンネル周方向に適宜の間隔で補強材9,9…を配置し、前記主鋼材5は、間隔をおいて配置した上下一対の形鋼材6A、6B同士を波状又はジグザグ状に加工したトラス筋7で連結した構造材とされ、スキンプレート4の内面に沿って列設されるとともに、前記形鋼材6A、6Bの両端部が夫々、連結板8を介して継手板3に結合され、補強材9が前記トラス筋7の空間を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、縦リブ10を介して主桁22,2に結合されている。

【解決手段】鋼殻K内にトンネル周方向に沿って2条の主鋼材5,5を配置するとともに、トンネル周方向に適宜の間隔で補強材9,9…を配置し、前記主鋼材5は、間隔をおいて配置した上下一対の形鋼材6A、6B同士を波状又はジグザグ状に加工したトラス筋7で連結した構造材とされ、スキンプレート4の内面に沿って列設されるとともに、前記形鋼材6A、6Bの両端部が夫々、連結板8を介して継手板3に結合され、補強材9が前記トラス筋7の空間を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、縦リブ10を介して主桁22,2に結合されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド工法の覆工構造体として使用されるセグメントであって、特に鋼材とコンクリートとの複合構造とされる合成セグメントに関する。

【背景技術】

【0002】

地下にシールド機によってトンネルを構築するシールド工法においては、シールド機による掘進に伴って、円弧状のセグメントを周方向及びトンネル軸方向に相互に連結することにより、筒状のトンネルが構築される。

【0003】

シールド工法に用いられるセグメントとしては、RCセグメント(鉄筋コンクリート製セグメント)、鋼製セグメント、鋼材とコンクリートとの複合構造とされる合成セグメントの3種類が知られている。

【0004】

前記RCセグメントは、コスト性及び防食性の点から多用されているセグメントであるが、大きい曲げや剪断が掛かる場合でも、配筋やコンクリートの打設性から配筋できる鉄筋量が制約されるため(概ね引張鉄筋比1.2%程度)、実際には部材厚を厚くすることでしか対処できない。また、急曲線部ではシールド機のジャッキ反力によって、過大な押付け力が作用し、コンクリートに割れやカケが生じるなどの問題があった。これに対して、前記合成セグメントは、製作コストは上がるものの、薄肉化が可能であり、掘削径の縮小や掘削土量の低減、工期短縮等が可能となるなどの利点を有するものとなる。

【0005】

前記合成セグメントは、最も簡易な構造としては、下記特許文献1に示されるように、主桁、継手板、スキンプレートからなる鋼殻内に配筋した後、コンクリートを充填した構造のものであるが、かかる合成セグメントの場合は、土圧及び水圧に対して、鋼殻と内部の鉄筋コンクリートとが一体化して抵抗しないなどの問題があった。

【0006】

そこで、下記特許文献2では、 主桁、継手板、スキンプレート、及び開口部を有する縦リブを備えた鋼殻に、棒状鋼材を縦リブに交差して設置し、中詰めコンクリートを充填してなる合成セグメントにおいて、主桁を所定の取り付け位置に仮置きしたスキンプレート上に縦リブを組み込み溶接し、その後棒状鋼材を縦リブ内に挿通し、スキンプレート、縦リブ、棒状鋼材からなる部材を形成し、最後に当該部材を主桁、継手板からなる外殻とスキンプレート及び縦リブを溶接にて一体成型し、形成された外殻内部にコンクリートを打設した合成セグメントが提案されている。

【0007】

また、下記特許文献3では、セグメントの継手面にセグメント間で係合してこれらを結合する埋め込み金具を設け、該金具とセグメント本体の主構造材とを溶接またはボルトにより結合した合成セグメントであって、前記主構造材として多数の突起あるいは縞状の凸条付き鋼板を用いた合成セグメントが提案されている。

【0008】

更に、下記特許文献4では、トンネルの周方向に沿って設置された主桁板と、トンネルの軸方向に沿って設置された継手板と、当該主桁板および継手板の地山側に設置された背板とからなる鋼殻内に複数の主補強材とせん断補強材を設置し、かつコンクリートを充填してなる合成セグメントにおいて、前記主補強材は前記トンネルの周方向に沿って設置され、当該主補強材の端部は前記継手板に、当該主補強材の端部と前記継手板の内側部にそれぞれ形成された係合部と定着部とを係合して定着され、前記係合部と前記定着部はそれぞれ断面略T字状と断面略リップ溝状に形成されてなる合成セグメントが提案されている。ここで、前記主補強材としては、鉄筋、異形鉄筋、孔開き鋼板、縞付き鋼板、菱目突起付き鋼板が用いられている。

【0009】

下記特許文献5では、鋼殻2が、略円弧状に湾曲して外周面の対向する二辺に設けた一対の第一鋼材と、略円弧状に湾曲して内周面の対向する二辺に設けた一対の第二鋼材とを備え、第一及び第二鋼材の木端面がそれぞれ外部に露出すると共にシール溝を形成し、第一及び第二鋼材の内側には、第三鋼材と第四鋼材をそれぞれ連結し、これら第三鋼材及び第四鋼材をラチスで連結し、鋼殻の内部にコンクリートを打設し、外周面にスキンプレートを溶接した合成セグメントが提案されている。

【特許文献1】特開2002−21489号公報

【特許文献2】特開2006−159581号公報

【特許文献3】特開平9−32491号公報

【特許文献4】特許第3893848号公報

【特許文献5】特開2006−249814号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献2に示された合成セグメントのように、棒状部材(鉄筋)を主鋼材として配筋するものは、配置本数が多く製作に多くの時間と手間が掛かるとともに、鋼材重量も嵩み、製作費が増大するなどの問題があった。

【0011】

上記特許文献3では、突起或いは縞状の凸条付きの鋼板を主鋼材として使用するものであるが、断面剛性が低く、セグメント厚が大きくなってしまう問題があった。

【0012】

更に、上記特許文献4は、鋼殻内に主補強材とせん断補強材とを設置し、前記主補強材が継手板に結合されているため、鋼材とコンクリートとの一体化を図り得るものである。しかしながら、主補強材とスキンプレートとを繋ぐように厚さ方向に配置されるせん断補強材の設置に多くの手間と時間が掛かり、製作費が増大するなどの問題があった。

【0013】

上記特許文献5に示された、所謂ビルトアップ構造の合成セグメントは、部材の製作に多くの手間と時間が掛かり、コスト増となるなどの問題があった。また、端部に配置された一対の第一鋼材と一対の第二鋼材とに曲げを負担させる構造のため、これらの鋼材の厚みが過大となるとともに、鋼材とコンクリートとの構造的一体化が図れないなどの問題があった。

【0014】

そこで本発明の主たる課題は、鋼材とコンクリートとの複合構造とされる合成セグメントにおいて、特に製作コストが廉価で経済性に優れるとともに、鋼材とコンクリートとの一体化を図ることにより、鋼材とコンクリートとの強度特性を十分に発揮できるとともに、十分な薄肉化が可能な合成セグメントを提供することにある。

【課題を解決するための手段】

【0015】

前記課題を解決するために請求項1に係る本発明として、トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材とされ、前記スキンプレートの内面に沿って列設されるとともに、前記形鋼材の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記トラス筋の空間を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメントが提供される。

【0016】

上記請求項1記載の発明においては、主鋼材として、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材を使用し、これをスキンプレートの内面に沿って列設するとともに、前記形鋼材の両端部を夫々、直接的又は連結部材を介して間接的に前記継手板に結合するようにした。従って、主鋼材として廉価な形鋼材を使用するため、製作コストの低減が可能となる。また、一対の形鋼材をトラス筋で連結することで、十分なコンクリート充填性を確保できるため、主鋼材とコンクリートとの一体化が図れ、鋼材とコンクリートとの強度特性を十分に発揮できるものとなるとともに、鋼材配置の集約化が可能となるため、高強度の合成セグメントとすることが可能となる。また、主鋼材を継手板に結合することで、継手板の剛性が向上し、トンネル周方向の応力伝達がスムーズとなる。更に、全側面及び外側を鋼材で囲むため、コンクリートの割れやカケを回避でき、主鋼材がすべてコンクリート内に埋設されることにより防食性に優れたものとなる。

【0017】

特に、製作性及び構造性に関して、前記主鋼材は、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材とするため、この主鋼材を別途の製作工程で製作しておけば、鋼殻内への組み付けのみで簡単に設置することが可能であるとともに、形鋼材が高い断面剛性(断面性能)を有するため、大きな曲げ及びせん断に対して十分な抵抗を示すことが可能となる。

【0018】

請求項2に係る本発明として、前記形鋼材として、ウエブを対向させるように配向したCT形鋼が使用されている請求項1記載の合成セグメントが提供される。

【0019】

上記請求項2記載の発明では、前記形鋼材として、ウエブを対向させるように配向したCT形鋼することを規定するものである。間を空けて配置される上下一対のCT形鋼が、高い断面剛性(断面性能)を有するため、大きな曲げ及びせん断に対して十分な抵抗を示すことが可能となる。

【0020】

請求項3に係る本発明として、トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、部材方向に適宜の間隔でウエブに開口が形成されたH形鋼とされ、前記スキンプレートの内面に沿って列設されるとともに、前記H形鋼の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記開口を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメントが提供される。

【0021】

上記請求項3記載の発明は、主鋼材として、部材方向に適宜の間隔でウエブに開口が形成されたH形鋼を使用するものである。この場合も、上記請求項1記載の発明の欄で述べた作用効果を奏するものとなる。

【0022】

請求項4に係る本発明として、前記主桁及び主鋼材として、曲げ加工された鋼材を使用している請求項1〜3いずれかに記載の合成セグメントが提供される。

【0023】

上記請求項4記載の発明では、主桁及び主鋼材として曲げ加工された鋼材を使用するものである。本発明では、主鋼材をスキンプレートの内面に沿って列設するため、主桁の応力分担の低減により、従来より主桁の板厚を薄くできるようになる。その結果、曲げ加工された鋼材を使用することで、更に製作コストの低減を図ることが可能となる。

【0024】

請求項5に係る本発明として、前記主鋼材の内面側であってかつ前記鋼殻内のほぼ全面に格子筋が配置されている請求項1〜4いずれかに記載の合成セグメントが提供される。

【0025】

上記請求項5記載の発明では、前記主鋼材の内面側に格子筋を配置することにより、主鋼材の防護とともに、ひび割れの分散、ひび割れ幅の抑制などを図るようにしたものである。

【発明の効果】

【0026】

以上詳説のとおり本発明によれば、鋼材とコンクリートとの複合構造とされる合成セグメントにおいて、特に製作コストが廉価で経済性に優れるようになる。また、鋼材とコンクリートとの一体化を図ることにより、鋼材とコンクリートとの強度特性を十分に発揮できるとともに、十分な薄肉化が可能となる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態について図面を参照しながら詳述する。

【0028】

〔第1形態例〕

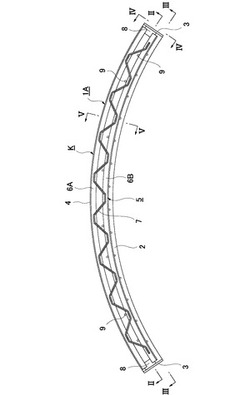

図1〜図5に基づいて、第1形態例に係る合成セグメント1Aについて詳述する。

【0029】

合成セグメント1Aは、図1〜図3に示されるように、トンネル周方向に沿って対向配置される一対の平板状の主桁2,2と、主桁2,2の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の平板状の継手板3,3と、前記主桁2,2と継手板3,3との外面側を覆うように設置されるスキンプレート4とからなる鋼殻K内にコンクリートを充填してなるものである。

【0030】

前記主桁2,2及び継手板3,3の外面には、図4に示されるように、上下2段で凹状のシール溝2a、3aが形成されており、該合成セグメント1をシールド機内で組み立てる際、前記シール溝2a、3aにシール材が充填される。また、前記主桁2,2としては、曲げ加工できない厚板(切り板となる)ではなく、厚板を曲げ加工したものを使用するのが望ましい。また、前記主桁2,2には、適宜の位置(図3の箱抜き部11位置)でトンネル軸方向に隣接配置される合成セグメント1とのボルト結合を図るボルト穴が複数設けられているとともに、前記継手板3にも同じく、適宜の位置(図3の箱抜き部11位置)でトンネル周方向に隣接配置される合成セグメント1とのボルト結合を図るボルト穴3b、3bが複数、図示例では2つ設けられている。

【0031】

前記合成セグメント1においては、前記鋼殻K内にトンネル周方向に沿って1又は複数条の、図示例では2条の主鋼材5,5を配置するとともに、トンネル周方向に適宜の間隔で補強材9,9…を配置している。

【0032】

前記主鋼材5は、図1、図5等に示されるように、間隔をおいて配置した上下一対の曲げ加工された形鋼材6A、6B同士を波状又はジグザグ状に加工したトラス筋7で連結した構造材とされ、前記スキンプレート4の内面に沿って列設される。前記形鋼材6A、6Bとしては、図5に示されるように、ウエブを対向させるように配向したCT形鋼を用いるのが望ましい。

【0033】

前記主鋼材5の内、前記形鋼材6A、6Bは、引張応力に抵抗する補強材として機能するものであり、前記トラス筋7はせん断力に抵抗する補強材として機能するものである。この主鋼材5は、別途の製作工程で製作しておけば、鋼殻K内への組み付けのみで簡単に設置することが可能である。また、形鋼材が高い断面剛性(断面性能)を有するため、大きな曲げ及びせん断に対して十分な抵抗を示すことが可能となる。なお、前記形鋼材6A、6Bとトラス筋7とは溶接付けとするのが望ましい。

【0034】

前記形鋼材6A、6Bの両端部はそれぞれ、直接的又は連結部材を介して間接的に、図示例では連結板8を介して間接的に前記継手板3に結合されている。

【0035】

一方、前記補強材9、9…は、図1及び図2に示されるように、前記トラス筋7の空間を通してトンネル軸方向に沿って配設されるとともに、その両端部が夫々、直接的又は連結部材を介して間接的に、図示例では、縦リブ10を介して間接的に前記主桁2,2に結合されている。

【0036】

前記主鋼材5の内面側には、図3に示されるように、トンネル周方向及びトンネル軸方向に配置した格子筋12が配置され、主鋼材5の防護とともに、ひび割れの分散、ひび割れ幅の抑制などを図るようにする。コンクリートは主桁2,2の端縁まできっちりと充填されることにより、前記主鋼材5、補強材9及び格子筋12などすべての鋼材がコンクリート内部に埋設されるようになっている。なお、中央部に設けられた符合13は、エレクターによる保持を兼用するコンクリート注入孔である。

【0037】

〔第2形態例〕

次に、図6〜図10に示される第2形態例に係る合成セグメント1Bについて述べる。

【0038】

かかる合成セグメント1Bも、トンネル周方向に沿って対向配置される一対の平板状の主桁2,2と、主桁2,2の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の平板状の継手板3,3と、前記主桁2,2と継手板3,3との外面側を覆うように設置されるスキンプレート4とからなる鋼殻K内にコンクリートを充填してなるものである。

【0039】

本第2形態例では、前記鋼殻K内にトンネル周方向に沿って1又は複数条で列設される主鋼材として、部材方向に適宜の間隔でウエブに開口14a、14a…が形成されたH形鋼14が使用されている。このH形鋼14の両端部は夫々、直接的又は連結部材を介して間接的に、図示例では連結板8を介して前記継手板3に結合されている。

【0040】

一方、補強材9,9…は、図6及び図10に示されるように、前記H形鋼14の開口14a、14a…を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に、図示例では縦リブ10を介して前記主桁2,2に結合されている。

【0041】

その他の構成については、上記第1形態例と同様であるので、同符合を付して説明は省略する。

〔他の形態例〕

(1)上記第1形態例では、主鋼材5の形鋼材としてCT形鋼を使用したが、他に溝形鋼、山形鋼などの形鋼材を使用することも可能である。

【図面の簡単な説明】

【0042】

【図1】第1形態例に係る合成セグメント1Aの縦断面図である。

【図2】図1のII−II線矢視図である。

【図3】図1のIII−III線矢視図である。

【図4】図1のIV−IV線矢視図である。

【図5】図1のV−V線矢視図である。

【図6】第2形態例に係る合成セグメント1Bの縦断面図である。

【図7】図6のVII−VII線矢視図である。

【図8】図6のVIII−VIII線矢視図である。

【図9】図6のIX−IX線矢視図である。

【図10】図6のX−X線矢視図である。

【符号の説明】

【0043】

1A・1B…合成セグメント、2…主桁、3…継手板、4…スキンプレート、5・14…主鋼材、6A・6B…形鋼材(CT形鋼)、7…トラス筋、8…連結板、9…補強材、10…縦リブ、11…箱抜き部、12…格子筋、K…鋼殻

【技術分野】

【0001】

本発明は、シールド工法の覆工構造体として使用されるセグメントであって、特に鋼材とコンクリートとの複合構造とされる合成セグメントに関する。

【背景技術】

【0002】

地下にシールド機によってトンネルを構築するシールド工法においては、シールド機による掘進に伴って、円弧状のセグメントを周方向及びトンネル軸方向に相互に連結することにより、筒状のトンネルが構築される。

【0003】

シールド工法に用いられるセグメントとしては、RCセグメント(鉄筋コンクリート製セグメント)、鋼製セグメント、鋼材とコンクリートとの複合構造とされる合成セグメントの3種類が知られている。

【0004】

前記RCセグメントは、コスト性及び防食性の点から多用されているセグメントであるが、大きい曲げや剪断が掛かる場合でも、配筋やコンクリートの打設性から配筋できる鉄筋量が制約されるため(概ね引張鉄筋比1.2%程度)、実際には部材厚を厚くすることでしか対処できない。また、急曲線部ではシールド機のジャッキ反力によって、過大な押付け力が作用し、コンクリートに割れやカケが生じるなどの問題があった。これに対して、前記合成セグメントは、製作コストは上がるものの、薄肉化が可能であり、掘削径の縮小や掘削土量の低減、工期短縮等が可能となるなどの利点を有するものとなる。

【0005】

前記合成セグメントは、最も簡易な構造としては、下記特許文献1に示されるように、主桁、継手板、スキンプレートからなる鋼殻内に配筋した後、コンクリートを充填した構造のものであるが、かかる合成セグメントの場合は、土圧及び水圧に対して、鋼殻と内部の鉄筋コンクリートとが一体化して抵抗しないなどの問題があった。

【0006】

そこで、下記特許文献2では、 主桁、継手板、スキンプレート、及び開口部を有する縦リブを備えた鋼殻に、棒状鋼材を縦リブに交差して設置し、中詰めコンクリートを充填してなる合成セグメントにおいて、主桁を所定の取り付け位置に仮置きしたスキンプレート上に縦リブを組み込み溶接し、その後棒状鋼材を縦リブ内に挿通し、スキンプレート、縦リブ、棒状鋼材からなる部材を形成し、最後に当該部材を主桁、継手板からなる外殻とスキンプレート及び縦リブを溶接にて一体成型し、形成された外殻内部にコンクリートを打設した合成セグメントが提案されている。

【0007】

また、下記特許文献3では、セグメントの継手面にセグメント間で係合してこれらを結合する埋め込み金具を設け、該金具とセグメント本体の主構造材とを溶接またはボルトにより結合した合成セグメントであって、前記主構造材として多数の突起あるいは縞状の凸条付き鋼板を用いた合成セグメントが提案されている。

【0008】

更に、下記特許文献4では、トンネルの周方向に沿って設置された主桁板と、トンネルの軸方向に沿って設置された継手板と、当該主桁板および継手板の地山側に設置された背板とからなる鋼殻内に複数の主補強材とせん断補強材を設置し、かつコンクリートを充填してなる合成セグメントにおいて、前記主補強材は前記トンネルの周方向に沿って設置され、当該主補強材の端部は前記継手板に、当該主補強材の端部と前記継手板の内側部にそれぞれ形成された係合部と定着部とを係合して定着され、前記係合部と前記定着部はそれぞれ断面略T字状と断面略リップ溝状に形成されてなる合成セグメントが提案されている。ここで、前記主補強材としては、鉄筋、異形鉄筋、孔開き鋼板、縞付き鋼板、菱目突起付き鋼板が用いられている。

【0009】

下記特許文献5では、鋼殻2が、略円弧状に湾曲して外周面の対向する二辺に設けた一対の第一鋼材と、略円弧状に湾曲して内周面の対向する二辺に設けた一対の第二鋼材とを備え、第一及び第二鋼材の木端面がそれぞれ外部に露出すると共にシール溝を形成し、第一及び第二鋼材の内側には、第三鋼材と第四鋼材をそれぞれ連結し、これら第三鋼材及び第四鋼材をラチスで連結し、鋼殻の内部にコンクリートを打設し、外周面にスキンプレートを溶接した合成セグメントが提案されている。

【特許文献1】特開2002−21489号公報

【特許文献2】特開2006−159581号公報

【特許文献3】特開平9−32491号公報

【特許文献4】特許第3893848号公報

【特許文献5】特開2006−249814号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献2に示された合成セグメントのように、棒状部材(鉄筋)を主鋼材として配筋するものは、配置本数が多く製作に多くの時間と手間が掛かるとともに、鋼材重量も嵩み、製作費が増大するなどの問題があった。

【0011】

上記特許文献3では、突起或いは縞状の凸条付きの鋼板を主鋼材として使用するものであるが、断面剛性が低く、セグメント厚が大きくなってしまう問題があった。

【0012】

更に、上記特許文献4は、鋼殻内に主補強材とせん断補強材とを設置し、前記主補強材が継手板に結合されているため、鋼材とコンクリートとの一体化を図り得るものである。しかしながら、主補強材とスキンプレートとを繋ぐように厚さ方向に配置されるせん断補強材の設置に多くの手間と時間が掛かり、製作費が増大するなどの問題があった。

【0013】

上記特許文献5に示された、所謂ビルトアップ構造の合成セグメントは、部材の製作に多くの手間と時間が掛かり、コスト増となるなどの問題があった。また、端部に配置された一対の第一鋼材と一対の第二鋼材とに曲げを負担させる構造のため、これらの鋼材の厚みが過大となるとともに、鋼材とコンクリートとの構造的一体化が図れないなどの問題があった。

【0014】

そこで本発明の主たる課題は、鋼材とコンクリートとの複合構造とされる合成セグメントにおいて、特に製作コストが廉価で経済性に優れるとともに、鋼材とコンクリートとの一体化を図ることにより、鋼材とコンクリートとの強度特性を十分に発揮できるとともに、十分な薄肉化が可能な合成セグメントを提供することにある。

【課題を解決するための手段】

【0015】

前記課題を解決するために請求項1に係る本発明として、トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材とされ、前記スキンプレートの内面に沿って列設されるとともに、前記形鋼材の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記トラス筋の空間を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメントが提供される。

【0016】

上記請求項1記載の発明においては、主鋼材として、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材を使用し、これをスキンプレートの内面に沿って列設するとともに、前記形鋼材の両端部を夫々、直接的又は連結部材を介して間接的に前記継手板に結合するようにした。従って、主鋼材として廉価な形鋼材を使用するため、製作コストの低減が可能となる。また、一対の形鋼材をトラス筋で連結することで、十分なコンクリート充填性を確保できるため、主鋼材とコンクリートとの一体化が図れ、鋼材とコンクリートとの強度特性を十分に発揮できるものとなるとともに、鋼材配置の集約化が可能となるため、高強度の合成セグメントとすることが可能となる。また、主鋼材を継手板に結合することで、継手板の剛性が向上し、トンネル周方向の応力伝達がスムーズとなる。更に、全側面及び外側を鋼材で囲むため、コンクリートの割れやカケを回避でき、主鋼材がすべてコンクリート内に埋設されることにより防食性に優れたものとなる。

【0017】

特に、製作性及び構造性に関して、前記主鋼材は、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材とするため、この主鋼材を別途の製作工程で製作しておけば、鋼殻内への組み付けのみで簡単に設置することが可能であるとともに、形鋼材が高い断面剛性(断面性能)を有するため、大きな曲げ及びせん断に対して十分な抵抗を示すことが可能となる。

【0018】

請求項2に係る本発明として、前記形鋼材として、ウエブを対向させるように配向したCT形鋼が使用されている請求項1記載の合成セグメントが提供される。

【0019】

上記請求項2記載の発明では、前記形鋼材として、ウエブを対向させるように配向したCT形鋼することを規定するものである。間を空けて配置される上下一対のCT形鋼が、高い断面剛性(断面性能)を有するため、大きな曲げ及びせん断に対して十分な抵抗を示すことが可能となる。

【0020】

請求項3に係る本発明として、トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、部材方向に適宜の間隔でウエブに開口が形成されたH形鋼とされ、前記スキンプレートの内面に沿って列設されるとともに、前記H形鋼の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記開口を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメントが提供される。

【0021】

上記請求項3記載の発明は、主鋼材として、部材方向に適宜の間隔でウエブに開口が形成されたH形鋼を使用するものである。この場合も、上記請求項1記載の発明の欄で述べた作用効果を奏するものとなる。

【0022】

請求項4に係る本発明として、前記主桁及び主鋼材として、曲げ加工された鋼材を使用している請求項1〜3いずれかに記載の合成セグメントが提供される。

【0023】

上記請求項4記載の発明では、主桁及び主鋼材として曲げ加工された鋼材を使用するものである。本発明では、主鋼材をスキンプレートの内面に沿って列設するため、主桁の応力分担の低減により、従来より主桁の板厚を薄くできるようになる。その結果、曲げ加工された鋼材を使用することで、更に製作コストの低減を図ることが可能となる。

【0024】

請求項5に係る本発明として、前記主鋼材の内面側であってかつ前記鋼殻内のほぼ全面に格子筋が配置されている請求項1〜4いずれかに記載の合成セグメントが提供される。

【0025】

上記請求項5記載の発明では、前記主鋼材の内面側に格子筋を配置することにより、主鋼材の防護とともに、ひび割れの分散、ひび割れ幅の抑制などを図るようにしたものである。

【発明の効果】

【0026】

以上詳説のとおり本発明によれば、鋼材とコンクリートとの複合構造とされる合成セグメントにおいて、特に製作コストが廉価で経済性に優れるようになる。また、鋼材とコンクリートとの一体化を図ることにより、鋼材とコンクリートとの強度特性を十分に発揮できるとともに、十分な薄肉化が可能となる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態について図面を参照しながら詳述する。

【0028】

〔第1形態例〕

図1〜図5に基づいて、第1形態例に係る合成セグメント1Aについて詳述する。

【0029】

合成セグメント1Aは、図1〜図3に示されるように、トンネル周方向に沿って対向配置される一対の平板状の主桁2,2と、主桁2,2の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の平板状の継手板3,3と、前記主桁2,2と継手板3,3との外面側を覆うように設置されるスキンプレート4とからなる鋼殻K内にコンクリートを充填してなるものである。

【0030】

前記主桁2,2及び継手板3,3の外面には、図4に示されるように、上下2段で凹状のシール溝2a、3aが形成されており、該合成セグメント1をシールド機内で組み立てる際、前記シール溝2a、3aにシール材が充填される。また、前記主桁2,2としては、曲げ加工できない厚板(切り板となる)ではなく、厚板を曲げ加工したものを使用するのが望ましい。また、前記主桁2,2には、適宜の位置(図3の箱抜き部11位置)でトンネル軸方向に隣接配置される合成セグメント1とのボルト結合を図るボルト穴が複数設けられているとともに、前記継手板3にも同じく、適宜の位置(図3の箱抜き部11位置)でトンネル周方向に隣接配置される合成セグメント1とのボルト結合を図るボルト穴3b、3bが複数、図示例では2つ設けられている。

【0031】

前記合成セグメント1においては、前記鋼殻K内にトンネル周方向に沿って1又は複数条の、図示例では2条の主鋼材5,5を配置するとともに、トンネル周方向に適宜の間隔で補強材9,9…を配置している。

【0032】

前記主鋼材5は、図1、図5等に示されるように、間隔をおいて配置した上下一対の曲げ加工された形鋼材6A、6B同士を波状又はジグザグ状に加工したトラス筋7で連結した構造材とされ、前記スキンプレート4の内面に沿って列設される。前記形鋼材6A、6Bとしては、図5に示されるように、ウエブを対向させるように配向したCT形鋼を用いるのが望ましい。

【0033】

前記主鋼材5の内、前記形鋼材6A、6Bは、引張応力に抵抗する補強材として機能するものであり、前記トラス筋7はせん断力に抵抗する補強材として機能するものである。この主鋼材5は、別途の製作工程で製作しておけば、鋼殻K内への組み付けのみで簡単に設置することが可能である。また、形鋼材が高い断面剛性(断面性能)を有するため、大きな曲げ及びせん断に対して十分な抵抗を示すことが可能となる。なお、前記形鋼材6A、6Bとトラス筋7とは溶接付けとするのが望ましい。

【0034】

前記形鋼材6A、6Bの両端部はそれぞれ、直接的又は連結部材を介して間接的に、図示例では連結板8を介して間接的に前記継手板3に結合されている。

【0035】

一方、前記補強材9、9…は、図1及び図2に示されるように、前記トラス筋7の空間を通してトンネル軸方向に沿って配設されるとともに、その両端部が夫々、直接的又は連結部材を介して間接的に、図示例では、縦リブ10を介して間接的に前記主桁2,2に結合されている。

【0036】

前記主鋼材5の内面側には、図3に示されるように、トンネル周方向及びトンネル軸方向に配置した格子筋12が配置され、主鋼材5の防護とともに、ひび割れの分散、ひび割れ幅の抑制などを図るようにする。コンクリートは主桁2,2の端縁まできっちりと充填されることにより、前記主鋼材5、補強材9及び格子筋12などすべての鋼材がコンクリート内部に埋設されるようになっている。なお、中央部に設けられた符合13は、エレクターによる保持を兼用するコンクリート注入孔である。

【0037】

〔第2形態例〕

次に、図6〜図10に示される第2形態例に係る合成セグメント1Bについて述べる。

【0038】

かかる合成セグメント1Bも、トンネル周方向に沿って対向配置される一対の平板状の主桁2,2と、主桁2,2の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の平板状の継手板3,3と、前記主桁2,2と継手板3,3との外面側を覆うように設置されるスキンプレート4とからなる鋼殻K内にコンクリートを充填してなるものである。

【0039】

本第2形態例では、前記鋼殻K内にトンネル周方向に沿って1又は複数条で列設される主鋼材として、部材方向に適宜の間隔でウエブに開口14a、14a…が形成されたH形鋼14が使用されている。このH形鋼14の両端部は夫々、直接的又は連結部材を介して間接的に、図示例では連結板8を介して前記継手板3に結合されている。

【0040】

一方、補強材9,9…は、図6及び図10に示されるように、前記H形鋼14の開口14a、14a…を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に、図示例では縦リブ10を介して前記主桁2,2に結合されている。

【0041】

その他の構成については、上記第1形態例と同様であるので、同符合を付して説明は省略する。

〔他の形態例〕

(1)上記第1形態例では、主鋼材5の形鋼材としてCT形鋼を使用したが、他に溝形鋼、山形鋼などの形鋼材を使用することも可能である。

【図面の簡単な説明】

【0042】

【図1】第1形態例に係る合成セグメント1Aの縦断面図である。

【図2】図1のII−II線矢視図である。

【図3】図1のIII−III線矢視図である。

【図4】図1のIV−IV線矢視図である。

【図5】図1のV−V線矢視図である。

【図6】第2形態例に係る合成セグメント1Bの縦断面図である。

【図7】図6のVII−VII線矢視図である。

【図8】図6のVIII−VIII線矢視図である。

【図9】図6のIX−IX線矢視図である。

【図10】図6のX−X線矢視図である。

【符号の説明】

【0043】

1A・1B…合成セグメント、2…主桁、3…継手板、4…スキンプレート、5・14…主鋼材、6A・6B…形鋼材(CT形鋼)、7…トラス筋、8…連結板、9…補強材、10…縦リブ、11…箱抜き部、12…格子筋、K…鋼殻

【特許請求の範囲】

【請求項1】

トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材とされ、前記スキンプレートの内面に沿って列設されるとともに、前記形鋼材の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記トラス筋の空間を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメント。

【請求項2】

前記形鋼材として、ウエブを対向させるように配向したCT形鋼が使用されている請求項1記載の合成セグメント。

【請求項3】

トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、部材方向に適宜の間隔でウエブに開口が形成されたH形鋼とされ、前記スキンプレートの内面に沿って列設されるとともに、前記H形鋼の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記開口を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメント。

【請求項4】

前記主桁及び主鋼材として、曲げ加工された鋼材を使用している請求項1〜3いずれかに記載の合成セグメント。

【請求項5】

前記主鋼材の内面側であってかつ前記鋼殻内のほぼ全面に格子筋が配置されている請求項1〜4いずれかに記載の合成セグメント。

【請求項1】

トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、間隔をおいて配置した上下一対の形鋼材同士を波状又はジグザグ状に加工したトラス筋で連結した構造材とされ、前記スキンプレートの内面に沿って列設されるとともに、前記形鋼材の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記トラス筋の空間を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメント。

【請求項2】

前記形鋼材として、ウエブを対向させるように配向したCT形鋼が使用されている請求項1記載の合成セグメント。

【請求項3】

トンネル周方向に沿って対向配置される一対の主桁と、主桁の端部同士を連結するとともに、トンネル軸方向に沿って対向配置される一対の継手板と、前記主桁と継手板との外面側を覆うように設置されるスキンプレートとからなる鋼殻内にコンクリートを充填してなる合成セグメントにおいて、

前記鋼殻内にトンネル周方向に沿って1又は複数条の主鋼材を配置するとともに、トンネル周方向に適宜の間隔で補強材を配置し、

前記主鋼材は、部材方向に適宜の間隔でウエブに開口が形成されたH形鋼とされ、前記スキンプレートの内面に沿って列設されるとともに、前記H形鋼の両端部が夫々、直接的又は連結部材を介して間接的に前記継手板に結合され、前記補強材が前記開口を通してトンネル軸方向に沿って配設されるとともに、両端部が夫々、直接的又は連結部材を介して間接的に前記主桁に結合されていることを特徴とする合成セグメント。

【請求項4】

前記主桁及び主鋼材として、曲げ加工された鋼材を使用している請求項1〜3いずれかに記載の合成セグメント。

【請求項5】

前記主鋼材の内面側であってかつ前記鋼殻内のほぼ全面に格子筋が配置されている請求項1〜4いずれかに記載の合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−154400(P2009−154400A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−335471(P2007−335471)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000166432)戸田建設株式会社 (328)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000166432)戸田建設株式会社 (328)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]