合成セグメント

【課題】セグメント継手の継手材に作用する引張力を、鋼殻と中詰めコンクリートに埋設された周方向の鉄筋の両方にバランスよく、且つ高剛性・高強度に伝達すること高剛性・高強度で安価な合成セグメントの提供。

【解決手段】複数の主桁2および一対の継手板3と、スキンプレート4と、縦リブ6とで構成された鋼殻セグメントが設けられ、周方向の鉄筋11及びこれを埋め込む中詰めコンクリート9により一体化され、ボルトボックスを備えていない合成セグメントで、継手材を主桁に近接配置し、継手材を挟んで主桁と平行に、補強材を継手材に近接配置し、補強材を継手板3から少なくともその継手板3に隣接する縦リブ6aまで設置し、補強材8の継手板3及び継手板3に隣接する縦リブ6との当接部を継手板3及びその継手板3に隣接する縦リブ6aに固定し、周方向の鉄筋11を継手板3に隣接する縦リブ6aよりも継手板3よりの位置まで設けた。

【解決手段】複数の主桁2および一対の継手板3と、スキンプレート4と、縦リブ6とで構成された鋼殻セグメントが設けられ、周方向の鉄筋11及びこれを埋め込む中詰めコンクリート9により一体化され、ボルトボックスを備えていない合成セグメントで、継手材を主桁に近接配置し、継手材を挟んで主桁と平行に、補強材を継手材に近接配置し、補強材を継手板3から少なくともその継手板3に隣接する縦リブ6aまで設置し、補強材8の継手板3及び継手板3に隣接する縦リブ6との当接部を継手板3及びその継手板3に隣接する縦リブ6aに固定し、周方向の鉄筋11を継手板3に隣接する縦リブ6aよりも継手板3よりの位置まで設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネルのセグメントに関し、特に軟弱地盤中のトンネルや内水圧が作用するトンネル、異形断面トンネル等のセグメントのリング間継手に引張力が作用するトンネル用の合成セグメントの構造に関し、特に継手部に作用する引張力を鋼殻や中詰めコンクリート部分に効率的に伝達可能な高強度・高剛性な合成セグメントに関する。

【背景技術】

【0002】

軟弱地盤中のトンネルや内水圧が作用するトンネル、異形断面トンネル等に用いられるセグメントでは、セグメント継手には大きな曲げモーメントや引張力(例えば、トンネル軸方向に直角な断面で、トンネル頂部付近の土砂がトンネル側部側に押圧されていることによる引張力、あるいは内水圧による引張力)が作用する。そのため、ボルトや機械式継手等のセグメント継手材に作用する引張り力を、鋼殻や中詰めコンクリート部分に効率的に伝達する必要がある。

【0003】

前記の曲げモーメントとしては、例えば、地山側からの土圧あるいは水圧による曲げモーメントがある。また、前記の引張力としては、例えば、トンネル軸方向に直角な断面で、トンネル頂部付近の土砂をトンネル側部側に押圧されていることによりセグメントに作用する引張力、あるいは内水圧による引張力がある。

【0004】

また、土水圧等の外力に対して、止水性を確保し、また、トンネルの変形を抑制するために、セグメント継手は高い剛性(回転剛性や引張剛性)が要求される。さらに、セグメント継手は外力によって発生する断面力に耐え得る高い強度が必要とされる。

【0005】

前記のような用途に用いられるセグメントとして合成セグメントおよびこれに用いられるセグメント継手がある。

例えば、合成セグメントの一形態としては、図12(a)に示すように、一対の主桁2および一対の継手板3と、スキンプレート4とによる鋼殻5と、その鋼5殻内に継手板と平行に形成された縦リブ6とで構成されたセグメント鋼殻16内部に、セグメント継手用のボルトボックス7を有し、トンネル周方向に主桁2と平行に配置された周方向の鉄筋11および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリート9により、前記周方向の鉄筋11および鋼殻5とが一体化されている合成セグメント15が知られている。

前記の合成セグメント15は、一対の主桁2および一対の継手板3と、スキンプレート4との5面により鋼殻(5面鋼殻)5が形成され、その鋼殻5内に縦リブ6を設けて5面鋼殻セグメント16を構成し、その5面鋼殻セグメント16と周方向の鉄筋11と中詰めコンクリート9で構成される合成セグメント15である。

また、そのような合成セグメント15に用いられる高強度・高剛性継手部付近の構造としては、継手材に発生する引張力を周方向の鉄筋11と鋼殻5とに分散して伝達する必要がある。

前記のように継手材に発生する引張力を周方向の鉄筋11と鋼殻5とに分散して伝達する構造にしなければ、力学的には単なる鋼製セグメントにコンクリートが充填されただけの構造、あるいは鉄筋コンクリートセグメントに鋼製の枠が付いただけのセグメントとなる。

【0006】

前記の高強度・高剛性継手部付近の構造の一形態として、図12及び図13に示すように、5面鋼殻セグメント16内に、コンクリートが充填され、鋼殻5内部に周方向の鉄筋11が配置された合成セグメント15があり、その継手として、継手板3に補強板17および定着鉄筋18などからなる継手金物19を設置したものがある。この継手金物19の構成の各部の作用は以下のとおりであり、セグメント継手の引張材である継手材(ボルトや機械式継手)に作用する引張力を鋼殻および周方向の鉄筋に伝達することができ、高強度かつ高剛性な継手とすることができる。

前記の補強板17の作用は、補強板17の剛性によって、継手の剛性を高めている。また、定着鉄筋18により、補強板17を介して、継手の引張力を鋼殻内部の周方向の鉄筋11に(鉄筋の重ね継手で)伝達するようにしている。また、補強板17と継手板3との溶接により、ボルトや機械式継手等の継手材(連結杆)に作用する引張力を鋼殻に伝達するようにしている。

【0007】

また、図示を省略するが、前記のような5面鋼殻セグメントにコンクリートが充填され、鋼殻内部に周方向の鉄筋が配置された合成セグメントの継手板を補強する他の形態とし、鋼殻内側であって、継手板に空間規定部材を設け、その空間規定部材に鉄筋からなる連結部材を連結し、その連結部材をコンクリートに埋め込むことにより、継手材に発生する引張力を鋼殻および周方向の鉄筋に伝達するようにし、高強度かつ高剛性な継手を有する合成セグメントとする形態も知られている(例えば、特許文献1参照)。

【0008】

また、5面鋼殻セグメントにコンクリートが充填され、合成セグメントの継手板を、側板を設けた補強板により補強する形態も知られている(例えば、特許文献2参照)

また、セグメント組立の急速化のためにセグメント同士を連結する連結杆として、嵌合方式などの機械式継手を用いた継手を備えた合成セグメントも知られている(例えば、特許文献3、特許文献4参照)。このようなセグメントではボルトを締結するためのボルトボックスを備えておらず、内面はほぼ平滑な構造となっている。

【特許文献1】特開平9−228793号公報

【特許文献2】特開2005−76317号公報

【特許文献3】特開2006−52630号公報

【特許文献4】特開11−229785号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献3や特許文献4には機械式の継手を用いる合成セグメントが示されている。これらの例ではセグメント鋼殻内部に周方向鉄筋が明示されていないが、周方向鉄筋を配置されない場合は合成セグメントの耐荷力が不足する場合もあるし、機械式継手の継手材(例えば、特許文献3における中継金具およびインサート金具に相当や、特許文献4の図2中の連結金具に相当)に作用する引張力を主桁に伝達するにあたり、継手板の剛性が小さいため効率的に主桁に伝達することが出来ない。また、周方向鉄筋が配置される場合は、機械式継手の継手材に作用する引張力を鉄筋に伝達する必要があるが、上記特許文献3や特許文献4には効率的に鉄筋に引張力を伝達することが出来ない。すなわち、上記構造では継手材に作用する引張力を効率的にセグメント本体に伝達することが出来ず、高強度かつ高剛性な継手構造とすることは出来ない問題がある。

一方、特許文献1に示すような継手金物を合成セグメント内部に取り付けることで、セグメント継手の強度および剛性を高めることも出来る。しかしながら、空間規定部材とこれに固定される定着鉄筋との組み合わせの場合には、セグメント内部の周方向の鉄筋に力を伝達するに際し、空間規定部材に接合された定着鉄筋には力の伝達が可能であるが、もっと多くの周方向の鉄筋が必要になった場合は、その周方向の鉄筋に力の伝達ができない。また、このような構造では、主桁への力の伝達は継手板から行われることになるが、継手板の曲げ剛性が小さいため十分な力の伝達ができない。その結果として、大きな曲げモーメントや引張力に対して、十分な継手強度・剛性を確保できないという問題がある。また、空間規定部材を曲げ加工してから定着鉄筋を溶接するため、溶接ひずみによる変形が生じ矯正工程が必要になるなど加工度が高く、製造コストが高くなってしまうという問題もある。

さらにまた、上記特許文献1に示すような継手金物を使用する場合には、継手金物自体の加工工数が多く高価になるという問題がある。

また、前記図12に示すような継手板を補強する形態では、継手材(機械式継手の連結材)の引張力を内部の周方向の鉄筋(周方向の鉄筋を配置した場合)には伝達することができる。しかしながら、継手板の曲げ剛性が小さいため主桁には十分に力の伝達することができない。さらに、周方向の鉄筋を配置した場合でも、補強部材を溶接により固定したり、穴あけ加工する縦リブの加工度が高く、合成セグメントの製造コストが高くなってしまうという問題がある。

すなわち、上記いずれの形態にも共通する課題としては、継手材に作用する引張力を鋼殻と中詰めコンクリートに埋設された周方向の鉄筋の何れかには伝達可能であるが、両方にバランスよく伝達することができないので、セグメント幅方向にひずみが均一でなく主桁あるいは周方向の鉄筋のいずれか一方のひずみや応力が大きくなってしまうため、さらには複数の周方向の鉄筋のひずみや応力が幅方向に不均一になってしまうため、セグメント本体の断面が効率的に活用できなくなってしまう上に、継手の剛性や強度が低下するだけでなく、セグメントの幅方向に応力の分布によって、合成セグメントの特徴であるセグメント本体の高強度及び高剛性といった特徴が十分に発揮できない問題点があった。

なお、上記の何れの例でも継手材以外の基本的な構造はそのままに、継手材を機械式の継手に置き換えることが出来るが、この場合でも上記の問題があること勿論である。

土水圧あるいは内水圧による大きな曲げモーメントや引張力に対してセグメント継手の継手材に作用する引張力を、鋼殻と中詰めコンクリートに埋設された周方向の鉄筋の両方にバランスよく伝達でき、且つ高剛性・高強度に伝達できる合成セグメントであって、高剛性・高強度で安価な合成セグメントが求められている。

【0010】

本発明では、セグメント継手がボルトレスの場合で、セグメント継手用のボルトボックスを備えていない合成セグメントであって、セグメント外面を覆う鋼殻とコンクリートと周方向の鉄筋で構成された合成セグメントを対象としている。

【0011】

また、前記の本発明の合成セグメントでは、セグメントの地山側に形成されたスキンプレートと、セグメントの外周にトンネル周方向に形成された主桁およびトンネル軸方向に形成された継手板と、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻セグメントの内部に、トンネル周方向に主桁と平行に配置された周方向の鉄筋および中詰めコンクリートからなるいわゆる5面鋼殻の合成セグメントを対象としている。

本発明は、前記のように、大きな曲げモーメントや引張力に対してセグメント継手の継手材(機械式継手の連結材)に作用する引張力を主桁と中詰めコンクリートに埋設された周方向の鉄筋の両方にバランスよく伝達し、且つ高剛性・高強度に伝達ですることで高剛性・高強度で安価な合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の課題を有利に解決するために、第1発明の合成セグメントでは、複数の主桁および一対の継手板と、スキンプレートと、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻セグメントが設けられ、トンネル周方向に主桁と平行に配置された周方向の鉄筋および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリートにより、前記周方向の鉄筋および鋼殻とが一体化されている合成セグメントであって、鋼殻の内部にセグメント継手用のボルトボックスを備えていない合成セグメントにおいて、

継手材を主桁に近接させて配置すると共に前記継手材を挟んで主桁と平行に、補強材を前記継手材に近接させて配置し、かつ前記補強材を継手板から少なくともその継手板に隣接する縦リブまで設置し、前記補強材の継手板及び縦リブとの当接部を継手板および縦リブに固定し、前記周方向の鉄筋を前記継手板に隣接する縦リブよりも継手板寄りの位置まで伸びるように設けたことを特徴とする。

第2発明では、第1発明の合成セグメントにおいて、補強材を、継手板から少なくともその継手板に隣接する縦リブまで主桁と平行に設置し、前記補強材の継手板および縦リブとの当接部を固定し、さらに、継手板に隣接する縦リブと前記主桁と前記補強材との間に、横補強板をスキンプレートと略平行に配置し、前記横補強板を少なくとも前記主桁および前記補強材に溶接により固定することを特徴とする。

【発明の効果】

【0013】

第1発明によると、複数の主桁および一対の継手板と、スキンプレートと、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻が設けられ、トンネル周方向に主桁と平行に配置された周方向の鉄筋および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリートにより、前記周方向の鉄筋および鋼殻とが一体化されている合成セグメントであって、鋼殻の内部にセグメント継手用のボルトボックスを備えていない合成セグメントにおいて、

継手材を主桁に近接させて配置すると共に前記継手材を挟んで主桁と平行に、補強材を前記継手材に近接させて配置し、かつ前記補強材を継手板から少なくともその継手板に隣接する縦リブまで設置し、前記補強材の継手板及び縦リブとの当接部を継手板および縦リブに固定し、前記周方向の鉄筋を前記継手板に隣接する縦リブよりも継手板よりの位置まで伸びるように設けたので、単に、補強材を主桁と平行に近接させて設置するだけで、大きな曲げモーメントや引張力に対して継手部材(ボルトや機械式継手の連結材)に作用する引張力を鋼殻と中詰めコンクリートに埋設された周方向の鉄筋の両方にバランスよく伝達でき、継手部付近の構造が高剛性・高強度で安価な合成セグメントを簡易な加工で実現することができる。

第2発明によると、補強材を、継手板から少なくともその継手板に隣接する縦リブまで主桁と平行に設置し、前記補強材の継手板およびその継手板に隣接する縦リブとの当接部を固定し、さらに、前記継手板に隣接する縦リブと前記主桁と前記補強材との間に、横補強板をスキンプレートと略平行に配置し、前記横補強板を少なくとも前記主桁および前記補強材に溶接により固定したので、前記第1発明の効果に加えて、トンネル周方向に隣り合うセグメント相互を接合するボルトに引張力が作用した場合、前記横補強板から主桁に伝達することができる。このため、継手部付近の構造の剛性・強度をさらに高めた合成セグメントを簡易な加工で実現することができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明を図示の実施形態に基づいて詳細に説明する。

【0015】

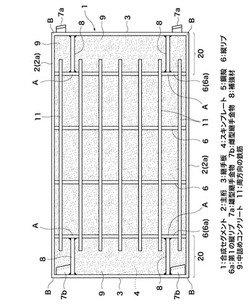

図1〜図4には、本発明の第1実施形態の合成セグメント1が示されている。図1は、本発明の第1実施形態の合成セグメントを示すものであって、中詰めコンクリートを一部取り除いて示すトンネル内空側から見た底面図である。図2は、図1に示す合成セグメントの応力の伝達経路を説明するための説明図である。図3(a)は、コンクリート圧縮斜材が形成されることを説明するための説明図、図3(b)は図1に示す合成セグメントの鋼殻斜視図である。図4は図1に示す合成セグメントの縦断正面図である。

【0016】

トンネル軸方向に間隔をおいて平行に配置されていると共にトンネル周方向に伸びるように一対の主桁2(図示の場合は、外主桁2a)が配置され、前記各主桁2(2a)のトンネル周方向の一端側および他端側の端部に渡ってそれぞれ継手板3が配置されて溶接により固定され、また各主桁2(2a)と各継手板3とにスキンプレート4が溶接により固定されて鋼殻5が形成されている。前記の主桁2(2a)と継手板3との溶接としては全溶け込み溶接とされる。

【0017】

前記鋼殻5内には、主桁2(2a)に渡ってトンネル軸方向に伸びるように縦リブ6が、トンネル周方向に間隔をおいて平行に複数(図示の場合は4本)配置されている。前記の縦リブ6のトンネル半径方向地山側の基端部は、スキンプレート4に溶接により固定されている。また、縦リブ6のトンネル軸方向の端部は、主桁2(2a)に溶接により固定されている。

【0018】

主桁2(2a)と継手板3との各4隅のコーナー部内側には、補強材8が中詰めコンクリート9を介して主桁2に近接した状態で配置されて、補強材8の両端部がそれぞれ継手板3およびこれに隣接する縦リブ6a(以下、第1の縦リブという)に当接されて、それぞれ溶接により固定されている。雄型継手金物7aにトンネル周方向の引張力が作用すると、第1の縦リブ6aと補強材8との接合部Aと、継手板3と主桁2(2a)との接合部Bとを結ぶ対角方向に、中詰めコンクリート9によるコンクリート圧縮斜材10の領域が形成されることになる。

前記の補強材8を主桁2(2a)寄りに近接させて配置することにより、第1の縦リブ6aと補強材8との接合部Aと、継手板3と主桁2(2a)との接合部Bとを結ぶ対角方向に、中詰めコンクリート9によるコンクリート圧縮斜材10の領域を形成する場合に、コンクリート圧縮斜材10の主桁2に対する傾斜角αが小さくなることにつながり、補強材8からコンクリート圧縮斜材10を介して主桁2(2a)に引張力を効率よく伝達する上で、重要である。補強材8を主桁2(2a)から離れるほど、前記のコンクリート圧縮斜材10の傾斜角αが大きくなり、主桁2(2a)と補強材8と第1の縦リブ6aと継手板3とで囲まれたコンクリートのせん断変形が大きくなり、また、主桁2(2a)と補強材8との間の継手板3の曲げ変形が大きくなり、セグメント継手の剛性が低下してしまう。

【0019】

継手板3の外側に配置されている雄型継手金物7a、あるいは継手板3の内側に配置されている雌型継手金物7bのトンネル周方向の中心軸線を中心として、主桁2(2a)に近接するように、また、主桁2(2a)よりも長さの短い板状の補強材8が、継手金物7aあるいは継手板3の内側に配置されている雌型継手金物7bのトンネル周方向の中心線を中心として、主桁2(2a)の反対側に、ほぼ対称にトンネル周方向に伸びるように配置されている。補強材8としては、鋼材が使用される。

【0020】

前記の補強材8は、継手板3に隣接する第1の縦リブ6aに当接されて、第1の縦リブ6aに補強材8の一端側が溶接等により固定されている。また、前記補強材8は、主桁2(2a)に平行に配置されていると共に、その他端部は、継手板3の内側に当接されて溶接により固定されている。

【0021】

この形態で、補強材8を第1の縦リブ6aまで伸ばしている理由は、次の理由による。

この形態では、継手板3と第1の縦リブ6aとの間で、主桁2(2a)寄りに近接させて補強材8を配置し、主桁2(2a)と継手板3と補強材8と第1の縦リブ6aとスキンプレート4とにより囲まれる部分を含めてコンクリートを打設して、第1の縦リブ6aと補強材8との接合部Aと、継手板3と主桁2(2a)との接合部Bとを結ぶ対角方向に、継手金物7a(7b)からトンネル周方向の引張力が作用効した場合に、前記対角方向の領域に中詰めコンクリート9による確実なコンクリート圧縮斜材10を形成するためである。

【0022】

さらに説明すると、雄型継手金物7aあるいは雌型継手金物7bを介して接合されている場合に、トンネル周方向に継手板3を引き剥がすような力が作用した場合に、継手板3に接合されている補強材8にはトンネル周方向の引張力が作用し、第1の縦リブ6aに伝達される。

そして、主桁2(2a)と継手板3と補強材8と第1の縦リブ6aとにより中詰めコンクリート9が拘束されている場合には、前記の対角方向の領域に強固なコンクリート圧縮斜材10を形成でき、前記のコンクリート圧縮斜材10と第1の縦リブ6aと主桁2(2a)とにより、またはコンクリート圧縮斜材10と継手板3と補強材8とによりトラス機構を形成している。

【0023】

従って、本発明の合成セグメント1では、各コーナー部にコンクリートを打設して中詰めコンクリート9を形成することにより、補強材8にトンネル周方向の引張力が作用した場合、コンクリート圧縮斜材10を形成することができる。

【0024】

そのため、図3(a)に示すように、セグメント相互の接合部に引っ張り力が作用した場合、第1の縦リブ6aと補強材8との交差部Aと、主桁2(2a)と継手板3の交差部Bとを結ぶ対角方向の領域イに、圧縮力が作用して中詰めコンクリート9によるコンクリート圧縮斜材10が形成されて抵抗するようになり、その反力として主桁2(2a)に十分に引張力が伝達出来るようになる。

そして、本発明では、中詰めコンクリート9によるコンクリート圧縮斜材10が、主桁2(2a)に直接接触している中詰めコンクリート9により形成され、しかも主桁2(2a)にコンクリート圧縮斜材10が近接して形成され、コンクリート圧縮斜材10に作用する圧縮力の反力として、主桁2(2a)に効率よく引張力tを伝達することができる。

また、補強材8が第1の縦リブ6aおよび継手板3に連結されている点、また、トンネル周方向で継手板3と第1の縦リブ6aとに渡って配置され中詰めコンクリート9に埋め込まれるように配置されている周方向の鉄筋11が設けられているために、継手板3から入力されるトンネル周方向の引張力は、補強材8から第1の縦リブ6aに伝達され中詰めコンクリート9の付着を介して周方向の鉄筋11に、引張応力を伝達するようにされている。

前記の周方向の鉄筋11を設ける長さについて説明すると、前記の周方向の鉄筋11に、縦リブから中詰めコンクリート9を介して引張り応力を伝達させるために、前記周方向の鉄筋を前記縦リブよりも継手板よりの位置まで伸びるように設けている。前記の周方向の鉄筋11は継手板3まで伸びていることは必ずしも必要ではなく、引張り応力を伝達させるためのコンクリートとの付着長がとれていればよい。そして、この第1実施形態では、第1の縦リブ6aと継手板3の中間部まで伸びるように周方向の鉄筋11を配置しているが、継手板3まで伸びるように周方向の鉄筋11を配置するようにしてもよい。

【0025】

前記のようにコンクリート圧縮斜材10の圧縮抵抗作用により、主桁2(2a)にトンネル周方向の引張力を効率よく伝達するために、さらに主桁2(2a)と補強材8との間の継手板3の曲げ変形を小さくし、継手の剛性を高めるのは、前記の対角方向の領域イの対角線12と、主桁2(2a)とのなす角度、すなわち、コンクリート圧縮斜材10の主桁2(2a)に対する傾斜角αは、小さい角度であるほうが、継手板3における主桁2(2a)と補強材8の間の曲げ変形を小さくなるので、継手の剛性を高めることが出来る。さらに、コンクリート9のせん断変形を小さくするため、補強材の引張力を高剛性に主桁2(2a)に伝達できるため効率的に主桁2(2a)に引張力を伝達することができる。

前記の傾斜角αは、構造的には可能な限り小さくするのが好ましいが、その角度は設計により決定される。すなわち、機械式継手の雌型継手金物7aおよび雄型継手金物7aを主桁2(2a)および補強材8に当接するように設置し、セグメントの縦リブの設置位置や寸法は耐震設計により決定されるが、このときも第1の縦リブ6aは継手板に出来るだけ近くに設置することが好ましい。場合によっては、縦リブを設計上必要な数より増やしてもかまわない。

また、セグメント内には、中詰めコンクリート9により埋設されている周方向の鉄筋11が、トンネル周方向に延長するように、第1の縦リブ6a間よりも長く継手板3近傍に渡って配置されていると共に、トンネル軸方向に間隔をおいて平行に複数配置されている。

そのため、補強材8に作用する前記の引張力は、中詰めコンクリート9に伝達され、その中詰めコンクリート9から周方向の鉄筋11を介して他端側の中詰めコンクリート9および縦リブ6ならびに補強材および継手板を介して、図示省略の隣接するセグメントに伝達させることができる。

【0026】

また、本発明では、補強材8は、主桁2(2a)に近接して設置している。補強材8が継手板3の長手方向の中央にあったのでは、主桁2(2a)と補強材8と第1の縦リブおよび第2の縦リブで囲まれるコンクリート9のせん断変形が大きくなるため、中詰めコンクリートによるコンクリート圧縮斜材10を形成しても、コンクリート圧縮斜材10から主桁2(2a)に伝達される引張力の分力は相対的に小さくなり、コンクリートのせん断変形が大きくなり、継手材の引張力を補強材8から主桁2(2a)に伝達する経路において、剛性が低下するため効率的に分担させることができない。そのため、主桁2(2a)とコンクリートによるコンクリート圧縮斜材10との角度関係は、前記のようにしている。

前記の補強材8は、この実施形態では、板状鋼材からなる補強材8とされ、図示を省略するが、補強材8としては、鋼棒あるいは棒状鋼材等、適宜の形態が可能である。

なお、本発明の形態では、補強材8は板状または棒状の形態にかかわらず、補強材8を、第1の縦リブ6aの設置後に、継手板3と第1の縦リブ6aとの間の空間で適宜回動して所定の位置に設置することができる。

【0027】

前記実施形態の変形形態として、縦リブ6の断面形態としては、図3および図4に示すように板状の縦リブ6としてもよいが、図5に示すように、断面L字状の縦リブ6としてもよく、あるいは、図6に示すように、断面T字状の縦リブ6としてもよい。

さらに、詳細な説明は省略するが、前記実施形態の変形形態として、図18に示すように外主桁2aだけでなく中主桁2bがある場合にも中主桁3の左右で継手板3と第1の縦リブに挟まれる部分に補強材8を近接して設置してもよい。なお、図示の例は3主桁であるが、4本以上の主桁でも同様に適用できるのは勿論である。

【0028】

前記の実施形態では、合成セグメント1の幅方向で、継手板3と、第1の縦リブ6aと、これらの間の主桁2(2a)と、各補強材8およびこれらに囲まれた領域に充填される中詰めコンクリート9を備え、セグメント幅方向端部側が各補強材8により強化された高い剛性の合成梁20を形成している。

この合成梁20により、継手金物7a、7bに引張力が作用した場合でも、合成梁の高い曲げ剛性により図14に示すようなセグメント幅方向の曲げ変形を抑止し、上記継手材の引張力を縦リブ6(6a、6b)からコンクリート9を介して付着により周方向鉄筋11に伝達することが可能となる。即ち、上記高い曲げ剛性の合成梁20により、セグメント継手の設計時に継手部の耐力や剛性を低下させる原因となるてこ反力を抑止できるため、継手材7(雄型継手金物7a、雌型継手金物7b)の引張力を高強度・高剛性に周方向の鉄筋11に伝達することが可能となる。また、図14に2点鎖線で示すようなセグメントの幅方向の変形を抑制するため、継手材7(7a、7b)に引張力が作用した際に主桁2や周方向の鉄筋11に生じるひずみや応力度が幅方向にほぼ同じになるので、継手材7(7a、7b)に作用した引張力を主桁2と周方向の鉄筋11にバランスよく伝達できる。

上記のように、前記実施形態によれば、継手材7(7a、7b)に作用する引張力を主桁と中詰めコンクリート9に埋め込まれた周方向の鉄筋11にバランスよく、且つ高強度・高剛性に伝達することが出来る。

また、前記実施形態の上記構成によれば、継手部付近の構造が簡素なため、継手材7(7a、7b)に作用する引張力をセグメントの主桁2(2a,2b)や周方向の鉄筋11に高強度・高剛性に伝達可能な合成セグメントを安価に実現することができる。

なお、前記実施形態では補強材8は主桁2と平行に、継手板3と継手板3に隣接する第1の縦リブ6aに当接・固定しているが、補強材8は継手板3と第1の縦リブ6aに当接・固定されていればよく、またさらに延長してもよい。図示省略するが、例えば、第1の縦リブ6aに隣接する縦リブ6まで延長して当接・固定してもよい。

なお、図示の形態では、鋼殻セグメントの側周面に設けられる止水材設置用の溝および止水材を省略した。

【0029】

次に、図7〜図11を参照して、本発明の第2実施形態の合成セグメント1について説明する。

【0030】

図7は、第2実施形態の合成セグメント1における中詰めコンクリート9を一部取り除いてトンネル内空側から見た底面図である。また、図8は、図7に示す合成セグメント1の応力の伝達経路の説明図である。図9は、横補強板14を設ける場合の一形態を示す部分斜視図である。

【0031】

図10には、少なくとも主桁2(2a)と補強材8に固定される横補強板14を、スキンプレート4と略平行に配置して溶接により固定した他の形態が示されている。

【0032】

この形態では、ボルトボックス7を備えていない合成セグメント1であって、前記第1実施形態のように、主桁2(2a)と継手板3と補強材8と第1の縦リブ6aにより囲まれた部分に中詰めコンクリート9を充填して、中詰めコンクリート9によるコンクリート圧縮斜材10を形成できる形態であると共に、これをさらに補強するために、横補強板14を設けるようにした形態である。

具体的には、第1の縦リブ6aと補強材8と主桁2(2a)とに、横補強板14を直角に配置すると共にスキンプレート4に略平行に配置し、これらに溶接により固定するように設けている。前記の横補強板14は、少なくとも主桁2(2a)と補強材8に溶接により固定され、さらに必要に応じ、第1の縦リブ6aに溶接により固定されて接合強度を高めるようにしてもよい。前記の横補強板14のトンネル半径方向の配置位置としては、図9に示すように第1の縦リブ6aの高さ方向の中間部に位置するように配置してもよく、図10に示すように、スキンプレート4に近接または当接するように配置してもよい。また、図10の例のように横補強板14をスキンプレート4に当接して設置する場合はスキンプレート4にも溶接により固定しても良い。また、図17に示すように、横補強板14を継手板3まで延長するような長方形にして継手板3と横補強板14を溶接するようにしてもよい。

また、図示を省略するが、横補強板14を縦リブ6の高さ方向のトンネル内空側に位置するように配置してもよい。横補強板14は、中詰めコンクリート9に埋め込むようにしたほうが、防食上好ましい。

前記の横補強板14は、合成セグメント1にトンネル周方向の引張力が作用した場合に、コンクリート圧縮斜材10が形成される部分のせん断補強鋼板としての作用をしている。また、横補強板14は、下記のように、トンネル半径方向の設置位置により、合成セグメント1の曲げ剛性を高めている。

すなわち、横補強板14の設置位置は、トンネル半径方向のどの位置でも良いが、そのような横補強板14を備えたセグメントに正曲げ(合成セグメントにおけるトンネル内空側が引張となる曲げ)が作用する場合には、引張力を効率的に伝達するには、トンネル内空側に近い方がよい。また、そのようなセグメント1に負曲げ(合成セグメントにおけるトンネル地山側が引張となる曲げ)の場合は、スキンプレート4が同じ役目を果たすことができるので、スキンプレート側に近づけるよりも、トンネル内空側に近づけるようにするとよい。

また、図11に示すように、横補強板14に、トンネル半径方向に貫通する孔を設けて、中詰めコンクリート9の充填性を向上させ、また、コンクリートとのずれ止め効果を発揮させるようにするとよい。

【0033】

このように、横補強板14を設けるようにすると、前記実施形態と同様に補強材8に引張力が作用した場合に、その引張力の反力として横補強板14に圧縮力を作用させるようにして、圧縮斜材またはせん断補強鋼材として機能させることができる。

横補強板14は、例えば鋼製とされ、その板厚は設計により設定される。

このように、横補強板14を設ける場合には、コンクリート9によるコンクリート圧縮斜材10のみでは不足する場合に、横補強板14によりコンクリート圧縮斜材10と同様に機能させることができる。横補強材14は補強材8の設置後に設置するようにすればよい。

また、前記のように横補強板14を設ける形態では、第1の縦リブ6aまで補強材8を設ければよく、構造が簡単になる。

前記の実施形態では、合成セグメント1の幅方向で、継手板3と、第1の縦リブ6aと、これらの間の主桁2(2a)と、各補強材8、これらに囲まれた領域に充填される中詰めコンクリート9並びに横補強板14とにより、セグメント幅方向端部側が各補強材8により強化された合成梁20を形成している。

なお、前記実施形態と同様な要素には同様な符号を付して説明を省略する。

【0034】

本実施形態を実施する場合、横補強板14は、中詰めコンクリート9に埋まっていてもよく、埋め込み配置されていなくても良い。

【0035】

本実施形態によれば、補強材8を主桁2(2a)に近接して設置しているので、主桁2(2a)と補強材8との間の継手板3の曲げ変形を小さくするとともに、主桁2(2a)と補強材8と第1の縦リブ6aとで囲まれる主桁2(2a)と補強材8に横補強板14を溶接により固定しているので、ボルトなどの継手材に引張力が作用した場合、継手材に作用する引張力を高剛性に主桁に伝達することが出来る。

さらにまた、セグメント幅方向の合成梁20を形成するので、継手材7(7a、7b)に引張力が作用した場合、合成梁の高い曲げ剛性によりセグメント幅方向の変形を抑制し、ボルトなどの継手材に作用する引張力を縦リブ6(6a)から中詰めコンクリート9を介して高剛性に周方向鉄筋11に伝達することが出来る。

なお図示省略するが、本第2実施形態の場合でも、中主桁2bを設け、中主桁2bの左右に中主桁2bに近接して継手板3と第1の縦リブ6aとの間に補強材8を当接・固定することも出来る。また、補強材8や横補強板14を第1の縦リブ6aよりも延長する事が出来ること、縦リブ6の断面形状をT形やL形などに出来ることは勿論である。

【0036】

以上のように、本発明によれば、高強度および高剛性を実現できるセグメント継手を有する合成構造セグメントを得ることが出来、継手材に作用する引張力を効率よく主桁と鉄筋の両方にバランスよく伝達する構造を、加工コストを低くして得ることが可能である。

【0037】

本発明を実施する場合、さらに高強度かつ高剛性なセグメント継手とすることを目的として、図15(a)または(b)に示すように、継手板3を補強するために、継手板3に重ねるように継手補強鋼板23や棒状鋼材24を配置し、少なくとも主桁2(2a)および補強材8に溶接により固定するように設けてもよく、継手板3にも固定するようにしてもよい。

【0038】

また、本発明を実施する場合、図16または図17に示すように、横補強板14を設ける場合には、主桁2(2a)と補強材8と継手板3と第1の縦リブ6aで囲まれる部分のコンクリートを省略しても、横補強材14が前記囲まれる部分のコンクリートを代用することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態の合成セグメントを示すものであって、中詰めコンクリートを一部取り除いて示すトンネル内空側から見た底面図である。

【図2】図1に示す合成セグメントの応力の伝達経路を説明するための説明図である。

【図3】(a)はコンクリート圧縮斜材が形成されることを示す説明図、(b)は図1に示す合成セグメントにおける中詰めコンクリートを撤去して示す斜視図である。

【図4】図1に示す合成セグメントの縦断正面図である。

【図5】縦リブが断面L字状の形態の合成セグメントを示す縦断正面図である。

【図6】縦リブが断面T字状の形態の合成セグメントを示す縦断正面図である。

【図7】本発明の第2実施形態の合成セグメントを示すものであって、中詰めコンクリートを一部取り除いてトンネル内空側から見た底面図である。

【図8】図7に示す合成セグメントの応力の伝達経路を説明するための説明図である。

【図9】横補強板を設ける場合の一形態を示す部分斜視図である。

【図10】横補強板を設ける場合の他の形態を示す部分斜視図である。

【図11】横補強板を設ける場合のさらに他の形態を示す部分斜視図である。

【図12】従来の鋼製セグメントを示すものであって、(a)は片側の底面図、(b)は継手金物を取り出して示す底面図である。

【図13】図12(a)にける周方向の鉄筋の配置位置を示す断面図である。

【図14】鋼製セグメントにおける継手および縦リブの変形説明図である。

【図15】(a)および(b)は、継手板の補強形態を示す部分斜視図である。

【図16】横補強板を設けることにより、その部分の中詰めコンクリートを省略する形態を示す図である。

【図17】横補強板を設けることにより、その部分の中詰めコンクリートを省略する形態を示す図である。

【図18】本発明の第一実施形態の変形形態として中主桁を有する合成セグメントの実施形態を示すものであって、(a)は中詰めコンクリートを一部取り除いて示すトンネル内空側から見た底面図、(b)は(a)のA−A線断面図、(c)は(a)のB−B線断面図である。

【符号の説明】

【0040】

1 合成セグメント

2 主桁

2a 外主桁

2b 中主桁

3 継手板

4 スキンプレート

5 鋼殻

6 縦リブ

6a 第1の縦リブ

7a 雌型継手金物

7b 雄型継手金物

8 補強材

9 中詰めコンクリート

10 圧縮斜材

11 周方向の鉄筋

12 対角線

14 横補強板

15 合成セグメント

16 鋼殻セグメント

17 補強板

18 定着鉄筋

19 継手金物

20 合成梁

23 継手補強鋼板

24 棒状鋼材

A 第1の縦リブと補強材との接合部

B 継手板と主桁との接合部

イ 第2の縦リブと補強材との交差部Cと、主桁と第1の縦リブとの交差部Dとを結ぶ対角方向の領域

α 傾斜角

【技術分野】

【0001】

本発明は、シールドトンネルのセグメントに関し、特に軟弱地盤中のトンネルや内水圧が作用するトンネル、異形断面トンネル等のセグメントのリング間継手に引張力が作用するトンネル用の合成セグメントの構造に関し、特に継手部に作用する引張力を鋼殻や中詰めコンクリート部分に効率的に伝達可能な高強度・高剛性な合成セグメントに関する。

【背景技術】

【0002】

軟弱地盤中のトンネルや内水圧が作用するトンネル、異形断面トンネル等に用いられるセグメントでは、セグメント継手には大きな曲げモーメントや引張力(例えば、トンネル軸方向に直角な断面で、トンネル頂部付近の土砂がトンネル側部側に押圧されていることによる引張力、あるいは内水圧による引張力)が作用する。そのため、ボルトや機械式継手等のセグメント継手材に作用する引張り力を、鋼殻や中詰めコンクリート部分に効率的に伝達する必要がある。

【0003】

前記の曲げモーメントとしては、例えば、地山側からの土圧あるいは水圧による曲げモーメントがある。また、前記の引張力としては、例えば、トンネル軸方向に直角な断面で、トンネル頂部付近の土砂をトンネル側部側に押圧されていることによりセグメントに作用する引張力、あるいは内水圧による引張力がある。

【0004】

また、土水圧等の外力に対して、止水性を確保し、また、トンネルの変形を抑制するために、セグメント継手は高い剛性(回転剛性や引張剛性)が要求される。さらに、セグメント継手は外力によって発生する断面力に耐え得る高い強度が必要とされる。

【0005】

前記のような用途に用いられるセグメントとして合成セグメントおよびこれに用いられるセグメント継手がある。

例えば、合成セグメントの一形態としては、図12(a)に示すように、一対の主桁2および一対の継手板3と、スキンプレート4とによる鋼殻5と、その鋼5殻内に継手板と平行に形成された縦リブ6とで構成されたセグメント鋼殻16内部に、セグメント継手用のボルトボックス7を有し、トンネル周方向に主桁2と平行に配置された周方向の鉄筋11および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリート9により、前記周方向の鉄筋11および鋼殻5とが一体化されている合成セグメント15が知られている。

前記の合成セグメント15は、一対の主桁2および一対の継手板3と、スキンプレート4との5面により鋼殻(5面鋼殻)5が形成され、その鋼殻5内に縦リブ6を設けて5面鋼殻セグメント16を構成し、その5面鋼殻セグメント16と周方向の鉄筋11と中詰めコンクリート9で構成される合成セグメント15である。

また、そのような合成セグメント15に用いられる高強度・高剛性継手部付近の構造としては、継手材に発生する引張力を周方向の鉄筋11と鋼殻5とに分散して伝達する必要がある。

前記のように継手材に発生する引張力を周方向の鉄筋11と鋼殻5とに分散して伝達する構造にしなければ、力学的には単なる鋼製セグメントにコンクリートが充填されただけの構造、あるいは鉄筋コンクリートセグメントに鋼製の枠が付いただけのセグメントとなる。

【0006】

前記の高強度・高剛性継手部付近の構造の一形態として、図12及び図13に示すように、5面鋼殻セグメント16内に、コンクリートが充填され、鋼殻5内部に周方向の鉄筋11が配置された合成セグメント15があり、その継手として、継手板3に補強板17および定着鉄筋18などからなる継手金物19を設置したものがある。この継手金物19の構成の各部の作用は以下のとおりであり、セグメント継手の引張材である継手材(ボルトや機械式継手)に作用する引張力を鋼殻および周方向の鉄筋に伝達することができ、高強度かつ高剛性な継手とすることができる。

前記の補強板17の作用は、補強板17の剛性によって、継手の剛性を高めている。また、定着鉄筋18により、補強板17を介して、継手の引張力を鋼殻内部の周方向の鉄筋11に(鉄筋の重ね継手で)伝達するようにしている。また、補強板17と継手板3との溶接により、ボルトや機械式継手等の継手材(連結杆)に作用する引張力を鋼殻に伝達するようにしている。

【0007】

また、図示を省略するが、前記のような5面鋼殻セグメントにコンクリートが充填され、鋼殻内部に周方向の鉄筋が配置された合成セグメントの継手板を補強する他の形態とし、鋼殻内側であって、継手板に空間規定部材を設け、その空間規定部材に鉄筋からなる連結部材を連結し、その連結部材をコンクリートに埋め込むことにより、継手材に発生する引張力を鋼殻および周方向の鉄筋に伝達するようにし、高強度かつ高剛性な継手を有する合成セグメントとする形態も知られている(例えば、特許文献1参照)。

【0008】

また、5面鋼殻セグメントにコンクリートが充填され、合成セグメントの継手板を、側板を設けた補強板により補強する形態も知られている(例えば、特許文献2参照)

また、セグメント組立の急速化のためにセグメント同士を連結する連結杆として、嵌合方式などの機械式継手を用いた継手を備えた合成セグメントも知られている(例えば、特許文献3、特許文献4参照)。このようなセグメントではボルトを締結するためのボルトボックスを備えておらず、内面はほぼ平滑な構造となっている。

【特許文献1】特開平9−228793号公報

【特許文献2】特開2005−76317号公報

【特許文献3】特開2006−52630号公報

【特許文献4】特開11−229785号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献3や特許文献4には機械式の継手を用いる合成セグメントが示されている。これらの例ではセグメント鋼殻内部に周方向鉄筋が明示されていないが、周方向鉄筋を配置されない場合は合成セグメントの耐荷力が不足する場合もあるし、機械式継手の継手材(例えば、特許文献3における中継金具およびインサート金具に相当や、特許文献4の図2中の連結金具に相当)に作用する引張力を主桁に伝達するにあたり、継手板の剛性が小さいため効率的に主桁に伝達することが出来ない。また、周方向鉄筋が配置される場合は、機械式継手の継手材に作用する引張力を鉄筋に伝達する必要があるが、上記特許文献3や特許文献4には効率的に鉄筋に引張力を伝達することが出来ない。すなわち、上記構造では継手材に作用する引張力を効率的にセグメント本体に伝達することが出来ず、高強度かつ高剛性な継手構造とすることは出来ない問題がある。

一方、特許文献1に示すような継手金物を合成セグメント内部に取り付けることで、セグメント継手の強度および剛性を高めることも出来る。しかしながら、空間規定部材とこれに固定される定着鉄筋との組み合わせの場合には、セグメント内部の周方向の鉄筋に力を伝達するに際し、空間規定部材に接合された定着鉄筋には力の伝達が可能であるが、もっと多くの周方向の鉄筋が必要になった場合は、その周方向の鉄筋に力の伝達ができない。また、このような構造では、主桁への力の伝達は継手板から行われることになるが、継手板の曲げ剛性が小さいため十分な力の伝達ができない。その結果として、大きな曲げモーメントや引張力に対して、十分な継手強度・剛性を確保できないという問題がある。また、空間規定部材を曲げ加工してから定着鉄筋を溶接するため、溶接ひずみによる変形が生じ矯正工程が必要になるなど加工度が高く、製造コストが高くなってしまうという問題もある。

さらにまた、上記特許文献1に示すような継手金物を使用する場合には、継手金物自体の加工工数が多く高価になるという問題がある。

また、前記図12に示すような継手板を補強する形態では、継手材(機械式継手の連結材)の引張力を内部の周方向の鉄筋(周方向の鉄筋を配置した場合)には伝達することができる。しかしながら、継手板の曲げ剛性が小さいため主桁には十分に力の伝達することができない。さらに、周方向の鉄筋を配置した場合でも、補強部材を溶接により固定したり、穴あけ加工する縦リブの加工度が高く、合成セグメントの製造コストが高くなってしまうという問題がある。

すなわち、上記いずれの形態にも共通する課題としては、継手材に作用する引張力を鋼殻と中詰めコンクリートに埋設された周方向の鉄筋の何れかには伝達可能であるが、両方にバランスよく伝達することができないので、セグメント幅方向にひずみが均一でなく主桁あるいは周方向の鉄筋のいずれか一方のひずみや応力が大きくなってしまうため、さらには複数の周方向の鉄筋のひずみや応力が幅方向に不均一になってしまうため、セグメント本体の断面が効率的に活用できなくなってしまう上に、継手の剛性や強度が低下するだけでなく、セグメントの幅方向に応力の分布によって、合成セグメントの特徴であるセグメント本体の高強度及び高剛性といった特徴が十分に発揮できない問題点があった。

なお、上記の何れの例でも継手材以外の基本的な構造はそのままに、継手材を機械式の継手に置き換えることが出来るが、この場合でも上記の問題があること勿論である。

土水圧あるいは内水圧による大きな曲げモーメントや引張力に対してセグメント継手の継手材に作用する引張力を、鋼殻と中詰めコンクリートに埋設された周方向の鉄筋の両方にバランスよく伝達でき、且つ高剛性・高強度に伝達できる合成セグメントであって、高剛性・高強度で安価な合成セグメントが求められている。

【0010】

本発明では、セグメント継手がボルトレスの場合で、セグメント継手用のボルトボックスを備えていない合成セグメントであって、セグメント外面を覆う鋼殻とコンクリートと周方向の鉄筋で構成された合成セグメントを対象としている。

【0011】

また、前記の本発明の合成セグメントでは、セグメントの地山側に形成されたスキンプレートと、セグメントの外周にトンネル周方向に形成された主桁およびトンネル軸方向に形成された継手板と、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻セグメントの内部に、トンネル周方向に主桁と平行に配置された周方向の鉄筋および中詰めコンクリートからなるいわゆる5面鋼殻の合成セグメントを対象としている。

本発明は、前記のように、大きな曲げモーメントや引張力に対してセグメント継手の継手材(機械式継手の連結材)に作用する引張力を主桁と中詰めコンクリートに埋設された周方向の鉄筋の両方にバランスよく伝達し、且つ高剛性・高強度に伝達ですることで高剛性・高強度で安価な合成セグメントを提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の課題を有利に解決するために、第1発明の合成セグメントでは、複数の主桁および一対の継手板と、スキンプレートと、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻セグメントが設けられ、トンネル周方向に主桁と平行に配置された周方向の鉄筋および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリートにより、前記周方向の鉄筋および鋼殻とが一体化されている合成セグメントであって、鋼殻の内部にセグメント継手用のボルトボックスを備えていない合成セグメントにおいて、

継手材を主桁に近接させて配置すると共に前記継手材を挟んで主桁と平行に、補強材を前記継手材に近接させて配置し、かつ前記補強材を継手板から少なくともその継手板に隣接する縦リブまで設置し、前記補強材の継手板及び縦リブとの当接部を継手板および縦リブに固定し、前記周方向の鉄筋を前記継手板に隣接する縦リブよりも継手板寄りの位置まで伸びるように設けたことを特徴とする。

第2発明では、第1発明の合成セグメントにおいて、補強材を、継手板から少なくともその継手板に隣接する縦リブまで主桁と平行に設置し、前記補強材の継手板および縦リブとの当接部を固定し、さらに、継手板に隣接する縦リブと前記主桁と前記補強材との間に、横補強板をスキンプレートと略平行に配置し、前記横補強板を少なくとも前記主桁および前記補強材に溶接により固定することを特徴とする。

【発明の効果】

【0013】

第1発明によると、複数の主桁および一対の継手板と、スキンプレートと、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻が設けられ、トンネル周方向に主桁と平行に配置された周方向の鉄筋および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリートにより、前記周方向の鉄筋および鋼殻とが一体化されている合成セグメントであって、鋼殻の内部にセグメント継手用のボルトボックスを備えていない合成セグメントにおいて、

継手材を主桁に近接させて配置すると共に前記継手材を挟んで主桁と平行に、補強材を前記継手材に近接させて配置し、かつ前記補強材を継手板から少なくともその継手板に隣接する縦リブまで設置し、前記補強材の継手板及び縦リブとの当接部を継手板および縦リブに固定し、前記周方向の鉄筋を前記継手板に隣接する縦リブよりも継手板よりの位置まで伸びるように設けたので、単に、補強材を主桁と平行に近接させて設置するだけで、大きな曲げモーメントや引張力に対して継手部材(ボルトや機械式継手の連結材)に作用する引張力を鋼殻と中詰めコンクリートに埋設された周方向の鉄筋の両方にバランスよく伝達でき、継手部付近の構造が高剛性・高強度で安価な合成セグメントを簡易な加工で実現することができる。

第2発明によると、補強材を、継手板から少なくともその継手板に隣接する縦リブまで主桁と平行に設置し、前記補強材の継手板およびその継手板に隣接する縦リブとの当接部を固定し、さらに、前記継手板に隣接する縦リブと前記主桁と前記補強材との間に、横補強板をスキンプレートと略平行に配置し、前記横補強板を少なくとも前記主桁および前記補強材に溶接により固定したので、前記第1発明の効果に加えて、トンネル周方向に隣り合うセグメント相互を接合するボルトに引張力が作用した場合、前記横補強板から主桁に伝達することができる。このため、継手部付近の構造の剛性・強度をさらに高めた合成セグメントを簡易な加工で実現することができる。

【発明を実施するための最良の形態】

【0014】

次に、本発明を図示の実施形態に基づいて詳細に説明する。

【0015】

図1〜図4には、本発明の第1実施形態の合成セグメント1が示されている。図1は、本発明の第1実施形態の合成セグメントを示すものであって、中詰めコンクリートを一部取り除いて示すトンネル内空側から見た底面図である。図2は、図1に示す合成セグメントの応力の伝達経路を説明するための説明図である。図3(a)は、コンクリート圧縮斜材が形成されることを説明するための説明図、図3(b)は図1に示す合成セグメントの鋼殻斜視図である。図4は図1に示す合成セグメントの縦断正面図である。

【0016】

トンネル軸方向に間隔をおいて平行に配置されていると共にトンネル周方向に伸びるように一対の主桁2(図示の場合は、外主桁2a)が配置され、前記各主桁2(2a)のトンネル周方向の一端側および他端側の端部に渡ってそれぞれ継手板3が配置されて溶接により固定され、また各主桁2(2a)と各継手板3とにスキンプレート4が溶接により固定されて鋼殻5が形成されている。前記の主桁2(2a)と継手板3との溶接としては全溶け込み溶接とされる。

【0017】

前記鋼殻5内には、主桁2(2a)に渡ってトンネル軸方向に伸びるように縦リブ6が、トンネル周方向に間隔をおいて平行に複数(図示の場合は4本)配置されている。前記の縦リブ6のトンネル半径方向地山側の基端部は、スキンプレート4に溶接により固定されている。また、縦リブ6のトンネル軸方向の端部は、主桁2(2a)に溶接により固定されている。

【0018】

主桁2(2a)と継手板3との各4隅のコーナー部内側には、補強材8が中詰めコンクリート9を介して主桁2に近接した状態で配置されて、補強材8の両端部がそれぞれ継手板3およびこれに隣接する縦リブ6a(以下、第1の縦リブという)に当接されて、それぞれ溶接により固定されている。雄型継手金物7aにトンネル周方向の引張力が作用すると、第1の縦リブ6aと補強材8との接合部Aと、継手板3と主桁2(2a)との接合部Bとを結ぶ対角方向に、中詰めコンクリート9によるコンクリート圧縮斜材10の領域が形成されることになる。

前記の補強材8を主桁2(2a)寄りに近接させて配置することにより、第1の縦リブ6aと補強材8との接合部Aと、継手板3と主桁2(2a)との接合部Bとを結ぶ対角方向に、中詰めコンクリート9によるコンクリート圧縮斜材10の領域を形成する場合に、コンクリート圧縮斜材10の主桁2に対する傾斜角αが小さくなることにつながり、補強材8からコンクリート圧縮斜材10を介して主桁2(2a)に引張力を効率よく伝達する上で、重要である。補強材8を主桁2(2a)から離れるほど、前記のコンクリート圧縮斜材10の傾斜角αが大きくなり、主桁2(2a)と補強材8と第1の縦リブ6aと継手板3とで囲まれたコンクリートのせん断変形が大きくなり、また、主桁2(2a)と補強材8との間の継手板3の曲げ変形が大きくなり、セグメント継手の剛性が低下してしまう。

【0019】

継手板3の外側に配置されている雄型継手金物7a、あるいは継手板3の内側に配置されている雌型継手金物7bのトンネル周方向の中心軸線を中心として、主桁2(2a)に近接するように、また、主桁2(2a)よりも長さの短い板状の補強材8が、継手金物7aあるいは継手板3の内側に配置されている雌型継手金物7bのトンネル周方向の中心線を中心として、主桁2(2a)の反対側に、ほぼ対称にトンネル周方向に伸びるように配置されている。補強材8としては、鋼材が使用される。

【0020】

前記の補強材8は、継手板3に隣接する第1の縦リブ6aに当接されて、第1の縦リブ6aに補強材8の一端側が溶接等により固定されている。また、前記補強材8は、主桁2(2a)に平行に配置されていると共に、その他端部は、継手板3の内側に当接されて溶接により固定されている。

【0021】

この形態で、補強材8を第1の縦リブ6aまで伸ばしている理由は、次の理由による。

この形態では、継手板3と第1の縦リブ6aとの間で、主桁2(2a)寄りに近接させて補強材8を配置し、主桁2(2a)と継手板3と補強材8と第1の縦リブ6aとスキンプレート4とにより囲まれる部分を含めてコンクリートを打設して、第1の縦リブ6aと補強材8との接合部Aと、継手板3と主桁2(2a)との接合部Bとを結ぶ対角方向に、継手金物7a(7b)からトンネル周方向の引張力が作用効した場合に、前記対角方向の領域に中詰めコンクリート9による確実なコンクリート圧縮斜材10を形成するためである。

【0022】

さらに説明すると、雄型継手金物7aあるいは雌型継手金物7bを介して接合されている場合に、トンネル周方向に継手板3を引き剥がすような力が作用した場合に、継手板3に接合されている補強材8にはトンネル周方向の引張力が作用し、第1の縦リブ6aに伝達される。

そして、主桁2(2a)と継手板3と補強材8と第1の縦リブ6aとにより中詰めコンクリート9が拘束されている場合には、前記の対角方向の領域に強固なコンクリート圧縮斜材10を形成でき、前記のコンクリート圧縮斜材10と第1の縦リブ6aと主桁2(2a)とにより、またはコンクリート圧縮斜材10と継手板3と補強材8とによりトラス機構を形成している。

【0023】

従って、本発明の合成セグメント1では、各コーナー部にコンクリートを打設して中詰めコンクリート9を形成することにより、補強材8にトンネル周方向の引張力が作用した場合、コンクリート圧縮斜材10を形成することができる。

【0024】

そのため、図3(a)に示すように、セグメント相互の接合部に引っ張り力が作用した場合、第1の縦リブ6aと補強材8との交差部Aと、主桁2(2a)と継手板3の交差部Bとを結ぶ対角方向の領域イに、圧縮力が作用して中詰めコンクリート9によるコンクリート圧縮斜材10が形成されて抵抗するようになり、その反力として主桁2(2a)に十分に引張力が伝達出来るようになる。

そして、本発明では、中詰めコンクリート9によるコンクリート圧縮斜材10が、主桁2(2a)に直接接触している中詰めコンクリート9により形成され、しかも主桁2(2a)にコンクリート圧縮斜材10が近接して形成され、コンクリート圧縮斜材10に作用する圧縮力の反力として、主桁2(2a)に効率よく引張力tを伝達することができる。

また、補強材8が第1の縦リブ6aおよび継手板3に連結されている点、また、トンネル周方向で継手板3と第1の縦リブ6aとに渡って配置され中詰めコンクリート9に埋め込まれるように配置されている周方向の鉄筋11が設けられているために、継手板3から入力されるトンネル周方向の引張力は、補強材8から第1の縦リブ6aに伝達され中詰めコンクリート9の付着を介して周方向の鉄筋11に、引張応力を伝達するようにされている。

前記の周方向の鉄筋11を設ける長さについて説明すると、前記の周方向の鉄筋11に、縦リブから中詰めコンクリート9を介して引張り応力を伝達させるために、前記周方向の鉄筋を前記縦リブよりも継手板よりの位置まで伸びるように設けている。前記の周方向の鉄筋11は継手板3まで伸びていることは必ずしも必要ではなく、引張り応力を伝達させるためのコンクリートとの付着長がとれていればよい。そして、この第1実施形態では、第1の縦リブ6aと継手板3の中間部まで伸びるように周方向の鉄筋11を配置しているが、継手板3まで伸びるように周方向の鉄筋11を配置するようにしてもよい。

【0025】

前記のようにコンクリート圧縮斜材10の圧縮抵抗作用により、主桁2(2a)にトンネル周方向の引張力を効率よく伝達するために、さらに主桁2(2a)と補強材8との間の継手板3の曲げ変形を小さくし、継手の剛性を高めるのは、前記の対角方向の領域イの対角線12と、主桁2(2a)とのなす角度、すなわち、コンクリート圧縮斜材10の主桁2(2a)に対する傾斜角αは、小さい角度であるほうが、継手板3における主桁2(2a)と補強材8の間の曲げ変形を小さくなるので、継手の剛性を高めることが出来る。さらに、コンクリート9のせん断変形を小さくするため、補強材の引張力を高剛性に主桁2(2a)に伝達できるため効率的に主桁2(2a)に引張力を伝達することができる。

前記の傾斜角αは、構造的には可能な限り小さくするのが好ましいが、その角度は設計により決定される。すなわち、機械式継手の雌型継手金物7aおよび雄型継手金物7aを主桁2(2a)および補強材8に当接するように設置し、セグメントの縦リブの設置位置や寸法は耐震設計により決定されるが、このときも第1の縦リブ6aは継手板に出来るだけ近くに設置することが好ましい。場合によっては、縦リブを設計上必要な数より増やしてもかまわない。

また、セグメント内には、中詰めコンクリート9により埋設されている周方向の鉄筋11が、トンネル周方向に延長するように、第1の縦リブ6a間よりも長く継手板3近傍に渡って配置されていると共に、トンネル軸方向に間隔をおいて平行に複数配置されている。

そのため、補強材8に作用する前記の引張力は、中詰めコンクリート9に伝達され、その中詰めコンクリート9から周方向の鉄筋11を介して他端側の中詰めコンクリート9および縦リブ6ならびに補強材および継手板を介して、図示省略の隣接するセグメントに伝達させることができる。

【0026】

また、本発明では、補強材8は、主桁2(2a)に近接して設置している。補強材8が継手板3の長手方向の中央にあったのでは、主桁2(2a)と補強材8と第1の縦リブおよび第2の縦リブで囲まれるコンクリート9のせん断変形が大きくなるため、中詰めコンクリートによるコンクリート圧縮斜材10を形成しても、コンクリート圧縮斜材10から主桁2(2a)に伝達される引張力の分力は相対的に小さくなり、コンクリートのせん断変形が大きくなり、継手材の引張力を補強材8から主桁2(2a)に伝達する経路において、剛性が低下するため効率的に分担させることができない。そのため、主桁2(2a)とコンクリートによるコンクリート圧縮斜材10との角度関係は、前記のようにしている。

前記の補強材8は、この実施形態では、板状鋼材からなる補強材8とされ、図示を省略するが、補強材8としては、鋼棒あるいは棒状鋼材等、適宜の形態が可能である。

なお、本発明の形態では、補強材8は板状または棒状の形態にかかわらず、補強材8を、第1の縦リブ6aの設置後に、継手板3と第1の縦リブ6aとの間の空間で適宜回動して所定の位置に設置することができる。

【0027】

前記実施形態の変形形態として、縦リブ6の断面形態としては、図3および図4に示すように板状の縦リブ6としてもよいが、図5に示すように、断面L字状の縦リブ6としてもよく、あるいは、図6に示すように、断面T字状の縦リブ6としてもよい。

さらに、詳細な説明は省略するが、前記実施形態の変形形態として、図18に示すように外主桁2aだけでなく中主桁2bがある場合にも中主桁3の左右で継手板3と第1の縦リブに挟まれる部分に補強材8を近接して設置してもよい。なお、図示の例は3主桁であるが、4本以上の主桁でも同様に適用できるのは勿論である。

【0028】

前記の実施形態では、合成セグメント1の幅方向で、継手板3と、第1の縦リブ6aと、これらの間の主桁2(2a)と、各補強材8およびこれらに囲まれた領域に充填される中詰めコンクリート9を備え、セグメント幅方向端部側が各補強材8により強化された高い剛性の合成梁20を形成している。

この合成梁20により、継手金物7a、7bに引張力が作用した場合でも、合成梁の高い曲げ剛性により図14に示すようなセグメント幅方向の曲げ変形を抑止し、上記継手材の引張力を縦リブ6(6a、6b)からコンクリート9を介して付着により周方向鉄筋11に伝達することが可能となる。即ち、上記高い曲げ剛性の合成梁20により、セグメント継手の設計時に継手部の耐力や剛性を低下させる原因となるてこ反力を抑止できるため、継手材7(雄型継手金物7a、雌型継手金物7b)の引張力を高強度・高剛性に周方向の鉄筋11に伝達することが可能となる。また、図14に2点鎖線で示すようなセグメントの幅方向の変形を抑制するため、継手材7(7a、7b)に引張力が作用した際に主桁2や周方向の鉄筋11に生じるひずみや応力度が幅方向にほぼ同じになるので、継手材7(7a、7b)に作用した引張力を主桁2と周方向の鉄筋11にバランスよく伝達できる。

上記のように、前記実施形態によれば、継手材7(7a、7b)に作用する引張力を主桁と中詰めコンクリート9に埋め込まれた周方向の鉄筋11にバランスよく、且つ高強度・高剛性に伝達することが出来る。

また、前記実施形態の上記構成によれば、継手部付近の構造が簡素なため、継手材7(7a、7b)に作用する引張力をセグメントの主桁2(2a,2b)や周方向の鉄筋11に高強度・高剛性に伝達可能な合成セグメントを安価に実現することができる。

なお、前記実施形態では補強材8は主桁2と平行に、継手板3と継手板3に隣接する第1の縦リブ6aに当接・固定しているが、補強材8は継手板3と第1の縦リブ6aに当接・固定されていればよく、またさらに延長してもよい。図示省略するが、例えば、第1の縦リブ6aに隣接する縦リブ6まで延長して当接・固定してもよい。

なお、図示の形態では、鋼殻セグメントの側周面に設けられる止水材設置用の溝および止水材を省略した。

【0029】

次に、図7〜図11を参照して、本発明の第2実施形態の合成セグメント1について説明する。

【0030】

図7は、第2実施形態の合成セグメント1における中詰めコンクリート9を一部取り除いてトンネル内空側から見た底面図である。また、図8は、図7に示す合成セグメント1の応力の伝達経路の説明図である。図9は、横補強板14を設ける場合の一形態を示す部分斜視図である。

【0031】

図10には、少なくとも主桁2(2a)と補強材8に固定される横補強板14を、スキンプレート4と略平行に配置して溶接により固定した他の形態が示されている。

【0032】

この形態では、ボルトボックス7を備えていない合成セグメント1であって、前記第1実施形態のように、主桁2(2a)と継手板3と補強材8と第1の縦リブ6aにより囲まれた部分に中詰めコンクリート9を充填して、中詰めコンクリート9によるコンクリート圧縮斜材10を形成できる形態であると共に、これをさらに補強するために、横補強板14を設けるようにした形態である。

具体的には、第1の縦リブ6aと補強材8と主桁2(2a)とに、横補強板14を直角に配置すると共にスキンプレート4に略平行に配置し、これらに溶接により固定するように設けている。前記の横補強板14は、少なくとも主桁2(2a)と補強材8に溶接により固定され、さらに必要に応じ、第1の縦リブ6aに溶接により固定されて接合強度を高めるようにしてもよい。前記の横補強板14のトンネル半径方向の配置位置としては、図9に示すように第1の縦リブ6aの高さ方向の中間部に位置するように配置してもよく、図10に示すように、スキンプレート4に近接または当接するように配置してもよい。また、図10の例のように横補強板14をスキンプレート4に当接して設置する場合はスキンプレート4にも溶接により固定しても良い。また、図17に示すように、横補強板14を継手板3まで延長するような長方形にして継手板3と横補強板14を溶接するようにしてもよい。

また、図示を省略するが、横補強板14を縦リブ6の高さ方向のトンネル内空側に位置するように配置してもよい。横補強板14は、中詰めコンクリート9に埋め込むようにしたほうが、防食上好ましい。

前記の横補強板14は、合成セグメント1にトンネル周方向の引張力が作用した場合に、コンクリート圧縮斜材10が形成される部分のせん断補強鋼板としての作用をしている。また、横補強板14は、下記のように、トンネル半径方向の設置位置により、合成セグメント1の曲げ剛性を高めている。

すなわち、横補強板14の設置位置は、トンネル半径方向のどの位置でも良いが、そのような横補強板14を備えたセグメントに正曲げ(合成セグメントにおけるトンネル内空側が引張となる曲げ)が作用する場合には、引張力を効率的に伝達するには、トンネル内空側に近い方がよい。また、そのようなセグメント1に負曲げ(合成セグメントにおけるトンネル地山側が引張となる曲げ)の場合は、スキンプレート4が同じ役目を果たすことができるので、スキンプレート側に近づけるよりも、トンネル内空側に近づけるようにするとよい。

また、図11に示すように、横補強板14に、トンネル半径方向に貫通する孔を設けて、中詰めコンクリート9の充填性を向上させ、また、コンクリートとのずれ止め効果を発揮させるようにするとよい。

【0033】

このように、横補強板14を設けるようにすると、前記実施形態と同様に補強材8に引張力が作用した場合に、その引張力の反力として横補強板14に圧縮力を作用させるようにして、圧縮斜材またはせん断補強鋼材として機能させることができる。

横補強板14は、例えば鋼製とされ、その板厚は設計により設定される。

このように、横補強板14を設ける場合には、コンクリート9によるコンクリート圧縮斜材10のみでは不足する場合に、横補強板14によりコンクリート圧縮斜材10と同様に機能させることができる。横補強材14は補強材8の設置後に設置するようにすればよい。

また、前記のように横補強板14を設ける形態では、第1の縦リブ6aまで補強材8を設ければよく、構造が簡単になる。

前記の実施形態では、合成セグメント1の幅方向で、継手板3と、第1の縦リブ6aと、これらの間の主桁2(2a)と、各補強材8、これらに囲まれた領域に充填される中詰めコンクリート9並びに横補強板14とにより、セグメント幅方向端部側が各補強材8により強化された合成梁20を形成している。

なお、前記実施形態と同様な要素には同様な符号を付して説明を省略する。

【0034】

本実施形態を実施する場合、横補強板14は、中詰めコンクリート9に埋まっていてもよく、埋め込み配置されていなくても良い。

【0035】

本実施形態によれば、補強材8を主桁2(2a)に近接して設置しているので、主桁2(2a)と補強材8との間の継手板3の曲げ変形を小さくするとともに、主桁2(2a)と補強材8と第1の縦リブ6aとで囲まれる主桁2(2a)と補強材8に横補強板14を溶接により固定しているので、ボルトなどの継手材に引張力が作用した場合、継手材に作用する引張力を高剛性に主桁に伝達することが出来る。

さらにまた、セグメント幅方向の合成梁20を形成するので、継手材7(7a、7b)に引張力が作用した場合、合成梁の高い曲げ剛性によりセグメント幅方向の変形を抑制し、ボルトなどの継手材に作用する引張力を縦リブ6(6a)から中詰めコンクリート9を介して高剛性に周方向鉄筋11に伝達することが出来る。

なお図示省略するが、本第2実施形態の場合でも、中主桁2bを設け、中主桁2bの左右に中主桁2bに近接して継手板3と第1の縦リブ6aとの間に補強材8を当接・固定することも出来る。また、補強材8や横補強板14を第1の縦リブ6aよりも延長する事が出来ること、縦リブ6の断面形状をT形やL形などに出来ることは勿論である。

【0036】

以上のように、本発明によれば、高強度および高剛性を実現できるセグメント継手を有する合成構造セグメントを得ることが出来、継手材に作用する引張力を効率よく主桁と鉄筋の両方にバランスよく伝達する構造を、加工コストを低くして得ることが可能である。

【0037】

本発明を実施する場合、さらに高強度かつ高剛性なセグメント継手とすることを目的として、図15(a)または(b)に示すように、継手板3を補強するために、継手板3に重ねるように継手補強鋼板23や棒状鋼材24を配置し、少なくとも主桁2(2a)および補強材8に溶接により固定するように設けてもよく、継手板3にも固定するようにしてもよい。

【0038】

また、本発明を実施する場合、図16または図17に示すように、横補強板14を設ける場合には、主桁2(2a)と補強材8と継手板3と第1の縦リブ6aで囲まれる部分のコンクリートを省略しても、横補強材14が前記囲まれる部分のコンクリートを代用することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1実施形態の合成セグメントを示すものであって、中詰めコンクリートを一部取り除いて示すトンネル内空側から見た底面図である。

【図2】図1に示す合成セグメントの応力の伝達経路を説明するための説明図である。

【図3】(a)はコンクリート圧縮斜材が形成されることを示す説明図、(b)は図1に示す合成セグメントにおける中詰めコンクリートを撤去して示す斜視図である。

【図4】図1に示す合成セグメントの縦断正面図である。

【図5】縦リブが断面L字状の形態の合成セグメントを示す縦断正面図である。

【図6】縦リブが断面T字状の形態の合成セグメントを示す縦断正面図である。

【図7】本発明の第2実施形態の合成セグメントを示すものであって、中詰めコンクリートを一部取り除いてトンネル内空側から見た底面図である。

【図8】図7に示す合成セグメントの応力の伝達経路を説明するための説明図である。

【図9】横補強板を設ける場合の一形態を示す部分斜視図である。

【図10】横補強板を設ける場合の他の形態を示す部分斜視図である。

【図11】横補強板を設ける場合のさらに他の形態を示す部分斜視図である。

【図12】従来の鋼製セグメントを示すものであって、(a)は片側の底面図、(b)は継手金物を取り出して示す底面図である。

【図13】図12(a)にける周方向の鉄筋の配置位置を示す断面図である。

【図14】鋼製セグメントにおける継手および縦リブの変形説明図である。

【図15】(a)および(b)は、継手板の補強形態を示す部分斜視図である。

【図16】横補強板を設けることにより、その部分の中詰めコンクリートを省略する形態を示す図である。

【図17】横補強板を設けることにより、その部分の中詰めコンクリートを省略する形態を示す図である。

【図18】本発明の第一実施形態の変形形態として中主桁を有する合成セグメントの実施形態を示すものであって、(a)は中詰めコンクリートを一部取り除いて示すトンネル内空側から見た底面図、(b)は(a)のA−A線断面図、(c)は(a)のB−B線断面図である。

【符号の説明】

【0040】

1 合成セグメント

2 主桁

2a 外主桁

2b 中主桁

3 継手板

4 スキンプレート

5 鋼殻

6 縦リブ

6a 第1の縦リブ

7a 雌型継手金物

7b 雄型継手金物

8 補強材

9 中詰めコンクリート

10 圧縮斜材

11 周方向の鉄筋

12 対角線

14 横補強板

15 合成セグメント

16 鋼殻セグメント

17 補強板

18 定着鉄筋

19 継手金物

20 合成梁

23 継手補強鋼板

24 棒状鋼材

A 第1の縦リブと補強材との接合部

B 継手板と主桁との接合部

イ 第2の縦リブと補強材との交差部Cと、主桁と第1の縦リブとの交差部Dとを結ぶ対角方向の領域

α 傾斜角

【特許請求の範囲】

【請求項1】

複数の主桁および一対の継手板と、スキンプレートと、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻セグメントが設けられ、トンネル周方向に主桁と平行に配置された周方向の鉄筋および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリートにより、前記周方向の鉄筋および鋼殻とが一体化されている合成セグメントであって、鋼殻の内部にセグメント継手用のボルトボックスを備えていない合成セグメントにおいて、

継手材を主桁に近接させて配置すると共に前記継手材を挟んで主桁と平行に、補強材を前記継手材に近接させて配置し、かつ前記補強材を継手板から少なくともその継手板に隣接する縦リブまで設置し、前記補強材の継手板及び縦リブとの当接部を継手板および縦リブに固定し、前記周方向の鉄筋を前記継手板に隣接する縦リブよりも継手板寄りの位置まで伸びるように設けたことを特徴とする合成セグメント。

【請求項2】

補強材を、継手板から少なくともその継手板に隣接する縦リブまで主桁と平行に設置し、前記補強材の継手板および縦リブとの当接部を固定し、さらに、前記継手板に隣接する縦リブと前記主桁と前記補強材との間に、横補強板をスキンプレートと略平行に配置し、前記横補強板を少なくとも前記主桁および前記補強材に溶接により固定することを特徴とする請求項1に記載の合成セグメント。

【請求項1】

複数の主桁および一対の継手板と、スキンプレートと、セグメント内に継手板と平行に形成された縦リブとで構成された鋼殻セグメントが設けられ、トンネル周方向に主桁と平行に配置された周方向の鉄筋および前記周方向の鉄筋を埋め込むように鋼殻セグメントに設けられる中詰めコンクリートにより、前記周方向の鉄筋および鋼殻とが一体化されている合成セグメントであって、鋼殻の内部にセグメント継手用のボルトボックスを備えていない合成セグメントにおいて、

継手材を主桁に近接させて配置すると共に前記継手材を挟んで主桁と平行に、補強材を前記継手材に近接させて配置し、かつ前記補強材を継手板から少なくともその継手板に隣接する縦リブまで設置し、前記補強材の継手板及び縦リブとの当接部を継手板および縦リブに固定し、前記周方向の鉄筋を前記継手板に隣接する縦リブよりも継手板寄りの位置まで伸びるように設けたことを特徴とする合成セグメント。

【請求項2】

補強材を、継手板から少なくともその継手板に隣接する縦リブまで主桁と平行に設置し、前記補強材の継手板および縦リブとの当接部を固定し、さらに、前記継手板に隣接する縦リブと前記主桁と前記補強材との間に、横補強板をスキンプレートと略平行に配置し、前記横補強板を少なくとも前記主桁および前記補強材に溶接により固定することを特徴とする請求項1に記載の合成セグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−249940(P2009−249940A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−100226(P2008−100226)

【出願日】平成20年4月8日(2008.4.8)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月8日(2008.4.8)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]