合成樹脂の射出成形方法

【課題】成形金型の構造が複雑でなく、ウエルドマークの発生を防止し、製品の外観、強度および応力割れが発生しないようにすると共に、メタリックな色調を出す製品においてウエルドマークの影響を少なくしてその外観が損なわれないようにした合成樹脂の射出成形方法を提供する。

【解決手段】射出成形する合成樹脂15を、金型のキャビティ内に射出し、金型内の複数の溶融合成樹脂の流れの衝突によりウエルドマークを発生する位置の溶融合成樹脂部分を押圧圧縮させて、複数の流れの溶融合成樹脂15を融合させてウエルドマークの発生を防止させる。

【解決手段】射出成形する合成樹脂15を、金型のキャビティ内に射出し、金型内の複数の溶融合成樹脂の流れの衝突によりウエルドマークを発生する位置の溶融合成樹脂部分を押圧圧縮させて、複数の流れの溶融合成樹脂15を融合させてウエルドマークの発生を防止させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂の射出成形方法に関し、特に、メタリック粒子入り合成樹脂の射出成形方法にも関する。

【背景技術】

【0002】

家電製品や自動車に使用されている合成樹脂成形品は、射出成形法により多量生産され、吹き付け塗装して外観を良くして使用されるものもある。しかし、塗装コストが高く、有機溶剤による環境汚染等のために、塗装なしの成型方法が望まれている。

【0003】

そこで、メタリック材料の粒子や着色剤の配合率や成型条件を変化させたり、金型を改良したりして射出成形を行うことにより、成形品のウエルドマークの防止や、メタリック外観を有する成形品の製造方法が提案されている。例えば、下記特許文献1〜3が挙げられる。

【0004】

特許文献1に開示された発明においては、アルミニウムフレークと熱可塑性樹脂の割合を変え、アルミニウムフレークが比較的多い割合で混練されるので、混練時アルミ同士が接触する頻度を多くし、アルミニウムフレークとポリカーボネートのような硬質の熱可塑性樹脂との接触を低減することにより、アルミニウムフレークの変形や損傷を低減させメタリック外観を有する成形品の製造方法に関するものである。特許文献2においては、アルミニウム粉、干渉パールマイカ及び熱可塑性樹脂を所定の割合で配合し、さらに着色材を配合することにより塗装品と同様のフリップフロップ性メタリック感(視線の方向により色相が変化して見えること。)のある成形品の製造に関するものである。

【0005】

特許文献3においては、射出成形樹脂に磁性体金属フレークを混在したものを、金型のキャビティ内に射出し、ウエルドマークが発生する部分を挟んで設けた磁石埋設部に埋設した磁石の磁力を交互に発生させて、ウエルドマークが発生する部分を横切るように、交互に磁性体金属フレークを吸引して溶融している樹脂内で移動させ、ウエルドマーク発生部分の樹脂の流れを交互に変える。これにより、ウエルドマークの発生を防止し、製品の外観、強度及び応力割れが発生しないようにすると共に、メタリックな色調を出す製品においても、ウエルドマークの影響を少なくして、その外観が損なわれないようにすることができるものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−188745号公報

【特許文献2】特開2006−9034号公報

【特許文献3】特開平10−95026号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来技術では、アルミニウムフレークと熱可塑性樹脂の割合を変え、アルミニウムフレークが比較的多い割合で混練させたり、アルミニウム粉、干渉パールマイカ及び熱可塑性樹脂を所定の割合で配合し、さらに着色材を配合することなどや、特別に用意された磁性体金属フレークを用い、金型に磁石を備える等の種々手の込んだ射出成形準備工程を必要としているという問題がある。また、従来図1に示すように、ウエルドマークが発生する樹脂の流れを平面図で示した説明用図がある。図1を参照して、孔11を複数有する円盤状の合成樹脂成形品10において、ゲート12から溶融した樹脂を注入すると、孔11を形成する金型の回りで、樹脂の流れが矢印Aで示す様に二つに分かれ、そして二つに分かれた樹脂の流れが矢印Aのように互いに衝突して、いわゆる線状のウエルドマーク13ができるようになる。このように樹脂の二つ以上の流れが互いに融合しないで衝突した場合に、その衝突部分に発生する線状のウエルドマーク13が発生することは、一般に知られている。このウエルドマーク13は、製品の外観を損ない、特にメタリック樹脂成形品は色ムラにより不具合である。更に、このウエルドマーク13に直交する方向の強度は、ウエルドマークの発生していない部分に比べてかなり低くなり、また応力割れを起こし易い。このような理由により、射出成形品にあっては、できるだけウエルドマーク13が発生しないようにする必要がある。

【0008】

本発明は、このような課題に鑑みてなされたものであり、成形金型の構造が複雑でなく、ウエルドマークの発生を防止し、製品の外観、強度および応力割れが発生しないようにすると共に、メタリックな色調を出す製品においてウエルドマークの影響を少なくしてその外観が損なわれないようにし、かつ、樹脂内に混入されるメタリックな色調を出すため使用する金属フレークの使用量は少なく、また、特殊な性質を有するような高価なものでもない、ごく通常の金属フレーク(例えばアルミフレーク等)を使用したメタリック樹脂成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明に係る請求項1の手段は、射出成形する合成樹脂を、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の溶融合成樹脂の流れが融合し合うように押圧圧縮することを特徴とする合成樹脂の射出成型方法である。

本発明に係る請求項2の手段は、射出成形する合成樹脂に金属フレークを混在したものを、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の溶融合成樹脂の流れが融合し合うように押圧圧縮することを特徴とするメタリック合成樹脂の射出成型方法である。

【発明の効果】

【0010】

本発明によれば、二つ以上の溶融合成樹脂の流れが、互いに衝突してウエルドマークが発生する部分位置において、射出成形される製品の裏面側に突状部を設けてなるキャビティ内に供給された溶融合成樹脂の背面に当接する押圧部材を、この溶融合成樹脂が凝固する前に押圧移動させ、この押圧部材の押圧面が製品の裏面と面一になる位置まで移動し、金型内での樹脂の複数の流れが融合し合うように押圧圧縮することを特徴とすることにより、ウエルドマークの発生が防止されると共に、この押圧部材の押圧面が製品の裏面と面一になる位置まで移動し、成形品の厚さの変化がないので、合成樹脂の成形品内部に進入した光の裏面側内面からの反射光が均一であり色ムラを発生させることがない。そして、メタリック合成樹脂の場合には、溶融合成樹脂内の金属フレークの乱れた配向を整え、外観の色ムラをなくすことが出来る。

【図面の簡単な説明】

【0011】

【図1】ウエルドマークが発生する樹脂の流れを平面図で示した説明用図である。

【図2】従来のウエルドマーク発生部において、樹脂製品の肉厚T内での金属フレークの配向状態の模式図である。

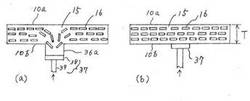

【図3】本発明に係る成形装置の断面図であり、図3(a)は、上型と下型とを型締めして、キャビティ内に溶融合成樹脂を注入した状態の図面である。図3(b)は、上型と下型とを型開きした状態図である。

【図4】本願発明のウエルドマーク発生部において、合成樹脂製品の肉厚T内での金属フレークの配向状態の模式図(一部破断)であり、特に図4(a)では、二つの溶融合成樹脂流れが衝突して、金属フレークの配向が乱れている状態で、押圧部材が矢印B方向に駆動直前の模式図である。図4(b)では、押圧部材が射出成形される合成樹脂の成形品の裏面側になるキャビティ内に押圧部材を突出させて、金型内での溶融合成樹脂の複数の流れを押圧して、融合させ合い金属フレークの配向も整えられた状態の模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面に基づいて説明する。

【実施例】

【0013】

図3は、本発明に係る成形装置20の断面図であり、図3(a)は、上型21と下型30とを型締めして、キャビティ34内に溶融合成樹脂15を注入した状態の図面である。図3(b)は、上型21と下型30とを型開きした状態図である。この成形装置20は、成形品の表面10aとなる所定の型面22を有する上型21と、この上型21の型面22に対応する、成形品の裏面10bとなる型面31を有する下型30を備えている。そして前記上型21は、前記下型30に対して、図示しない油圧シリンダーやトグル機構等により昇降可能となっている。

【0014】

前記下型30の型面31は、射出成形される前記円盤状の合成樹脂成形品10の裏面10bになる型面31を備えている。そして、前記下型30には、溶融合成樹脂15を注入する注入通路33とゲート32(ゲート12に相当)が設けられており、更に、ゲート32より注入された溶融合成樹脂15の流れが、前記上型21の前記突出ピン23により、二つに分かれて流れ、更に、前記突出ピン23を回り込んだ二つの溶融合成樹脂15の流れが、互いに衝突してウエルドマーク13を発生する位置の裏面側にに、射出成形過程において、一時的に、この溶融合成樹脂15が流入し突状部36が形成される。この突状部36は、成形品10の4個所の孔11に接する位置に発生するウエルドマーク13の位置の下面に接して下型30に収容凹部35を設け、この収容凹部35内に油圧シリンダー装置40を備え、この油圧シリンダー装置のピストンロッド39の先端に押圧部材本体38が固着されており、押圧部材本体38とピストンロッド39と一体になって押圧部材37が形成され、この押圧部材37は、収容凹部35内を油圧シリンダー装置40により摺動自在に制御され、位置決めされている。

【0015】

図3(b)を参照して、通常、押圧部材37は、突状部用空隙36を確保した状態で油圧シリンダー装置40により位置決めされている。図示しない油圧シリンダーやトグル機構等により上型21が降下して、上型21と下型30とが型締めされ、突状部用空隙36を含んだキャビティ34内に溶融合成樹脂15を注入した状態となる(図3(a)参照)。この状態の射出成形過程において、前記突出ピン23を回り込んだ二つの溶融合成樹脂の流れが、互いに衝突してウエルドマークを発生する位置にて、一時的に、この溶融合成樹脂15による突状部36が形成される。

【0016】

この突状部36を含むキャビティ34内の溶融合成樹脂15が凝固する前に、油圧シリンダー装置40の作動により、この押圧部材37の押圧面が成形品10の裏面と面一になる位置まで突状部用空隙36の容積を減少させつつ溶融合成樹脂15をキャビティ34内に押圧移動させて、ウエルドマークを発生する位置の溶融合成樹脂部分を押圧圧縮させて、二つの溶融樹脂を融合させてウエルドマーク13の発生を防止させると共に、メタリック合成樹脂の場合には、溶融合成樹脂15内の金属フレーク16の乱れた配向を整える(図4(a)、図4(b)参照)。ところで、ここの説明では分かりやすく、二つの溶融合成樹脂15の流れとしているが、実際には、二以上の複数の溶融合成樹脂15の流れとなっている場合もある。更に、円盤状の合成樹脂成形品10の表面を10aとし、裏面を10bとすると、この成形品10の表面10aから進入した光が、成形品10の肉厚Tの変化がないので、裏面10bの内面側からの反射光は均一であり色ムラ等の発生がなく、外観の不具合がなく良好な品質が確保されて歩留まりの向上が図れて便利である。

【0017】

以上、本発明の実施の形態を説明したが、本発明の範囲は、これに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変更を加え得ることは勿論である。

【産業上の利用可能性】

【0018】

射出成形樹脂を使用する自動車業界、家電業界、住宅産業等に役立つ技術である。

【符号の説明】

【0019】

10 円盤状の合成樹脂成形品

10a 成形品の表面

10b 成形品の裏面

11 孔

12、32 ゲート

13 ウエルドマーク

15 溶融合成樹脂

16 金属フレーク

20 成型装置

21 上型

22 型面

23 突出ピン

30 下型

31 型面

33 注入通路

34 キャビティ

35 収容凹部

36 突状部用空隙

36a 突状部

37 押圧部材

40 油圧シリンダ装置。

【技術分野】

【0001】

本発明は、合成樹脂の射出成形方法に関し、特に、メタリック粒子入り合成樹脂の射出成形方法にも関する。

【背景技術】

【0002】

家電製品や自動車に使用されている合成樹脂成形品は、射出成形法により多量生産され、吹き付け塗装して外観を良くして使用されるものもある。しかし、塗装コストが高く、有機溶剤による環境汚染等のために、塗装なしの成型方法が望まれている。

【0003】

そこで、メタリック材料の粒子や着色剤の配合率や成型条件を変化させたり、金型を改良したりして射出成形を行うことにより、成形品のウエルドマークの防止や、メタリック外観を有する成形品の製造方法が提案されている。例えば、下記特許文献1〜3が挙げられる。

【0004】

特許文献1に開示された発明においては、アルミニウムフレークと熱可塑性樹脂の割合を変え、アルミニウムフレークが比較的多い割合で混練されるので、混練時アルミ同士が接触する頻度を多くし、アルミニウムフレークとポリカーボネートのような硬質の熱可塑性樹脂との接触を低減することにより、アルミニウムフレークの変形や損傷を低減させメタリック外観を有する成形品の製造方法に関するものである。特許文献2においては、アルミニウム粉、干渉パールマイカ及び熱可塑性樹脂を所定の割合で配合し、さらに着色材を配合することにより塗装品と同様のフリップフロップ性メタリック感(視線の方向により色相が変化して見えること。)のある成形品の製造に関するものである。

【0005】

特許文献3においては、射出成形樹脂に磁性体金属フレークを混在したものを、金型のキャビティ内に射出し、ウエルドマークが発生する部分を挟んで設けた磁石埋設部に埋設した磁石の磁力を交互に発生させて、ウエルドマークが発生する部分を横切るように、交互に磁性体金属フレークを吸引して溶融している樹脂内で移動させ、ウエルドマーク発生部分の樹脂の流れを交互に変える。これにより、ウエルドマークの発生を防止し、製品の外観、強度及び応力割れが発生しないようにすると共に、メタリックな色調を出す製品においても、ウエルドマークの影響を少なくして、その外観が損なわれないようにすることができるものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−188745号公報

【特許文献2】特開2006−9034号公報

【特許文献3】特開平10−95026号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来技術では、アルミニウムフレークと熱可塑性樹脂の割合を変え、アルミニウムフレークが比較的多い割合で混練させたり、アルミニウム粉、干渉パールマイカ及び熱可塑性樹脂を所定の割合で配合し、さらに着色材を配合することなどや、特別に用意された磁性体金属フレークを用い、金型に磁石を備える等の種々手の込んだ射出成形準備工程を必要としているという問題がある。また、従来図1に示すように、ウエルドマークが発生する樹脂の流れを平面図で示した説明用図がある。図1を参照して、孔11を複数有する円盤状の合成樹脂成形品10において、ゲート12から溶融した樹脂を注入すると、孔11を形成する金型の回りで、樹脂の流れが矢印Aで示す様に二つに分かれ、そして二つに分かれた樹脂の流れが矢印Aのように互いに衝突して、いわゆる線状のウエルドマーク13ができるようになる。このように樹脂の二つ以上の流れが互いに融合しないで衝突した場合に、その衝突部分に発生する線状のウエルドマーク13が発生することは、一般に知られている。このウエルドマーク13は、製品の外観を損ない、特にメタリック樹脂成形品は色ムラにより不具合である。更に、このウエルドマーク13に直交する方向の強度は、ウエルドマークの発生していない部分に比べてかなり低くなり、また応力割れを起こし易い。このような理由により、射出成形品にあっては、できるだけウエルドマーク13が発生しないようにする必要がある。

【0008】

本発明は、このような課題に鑑みてなされたものであり、成形金型の構造が複雑でなく、ウエルドマークの発生を防止し、製品の外観、強度および応力割れが発生しないようにすると共に、メタリックな色調を出す製品においてウエルドマークの影響を少なくしてその外観が損なわれないようにし、かつ、樹脂内に混入されるメタリックな色調を出すため使用する金属フレークの使用量は少なく、また、特殊な性質を有するような高価なものでもない、ごく通常の金属フレーク(例えばアルミフレーク等)を使用したメタリック樹脂成形方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明に係る請求項1の手段は、射出成形する合成樹脂を、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の溶融合成樹脂の流れが融合し合うように押圧圧縮することを特徴とする合成樹脂の射出成型方法である。

本発明に係る請求項2の手段は、射出成形する合成樹脂に金属フレークを混在したものを、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の溶融合成樹脂の流れが融合し合うように押圧圧縮することを特徴とするメタリック合成樹脂の射出成型方法である。

【発明の効果】

【0010】

本発明によれば、二つ以上の溶融合成樹脂の流れが、互いに衝突してウエルドマークが発生する部分位置において、射出成形される製品の裏面側に突状部を設けてなるキャビティ内に供給された溶融合成樹脂の背面に当接する押圧部材を、この溶融合成樹脂が凝固する前に押圧移動させ、この押圧部材の押圧面が製品の裏面と面一になる位置まで移動し、金型内での樹脂の複数の流れが融合し合うように押圧圧縮することを特徴とすることにより、ウエルドマークの発生が防止されると共に、この押圧部材の押圧面が製品の裏面と面一になる位置まで移動し、成形品の厚さの変化がないので、合成樹脂の成形品内部に進入した光の裏面側内面からの反射光が均一であり色ムラを発生させることがない。そして、メタリック合成樹脂の場合には、溶融合成樹脂内の金属フレークの乱れた配向を整え、外観の色ムラをなくすことが出来る。

【図面の簡単な説明】

【0011】

【図1】ウエルドマークが発生する樹脂の流れを平面図で示した説明用図である。

【図2】従来のウエルドマーク発生部において、樹脂製品の肉厚T内での金属フレークの配向状態の模式図である。

【図3】本発明に係る成形装置の断面図であり、図3(a)は、上型と下型とを型締めして、キャビティ内に溶融合成樹脂を注入した状態の図面である。図3(b)は、上型と下型とを型開きした状態図である。

【図4】本願発明のウエルドマーク発生部において、合成樹脂製品の肉厚T内での金属フレークの配向状態の模式図(一部破断)であり、特に図4(a)では、二つの溶融合成樹脂流れが衝突して、金属フレークの配向が乱れている状態で、押圧部材が矢印B方向に駆動直前の模式図である。図4(b)では、押圧部材が射出成形される合成樹脂の成形品の裏面側になるキャビティ内に押圧部材を突出させて、金型内での溶融合成樹脂の複数の流れを押圧して、融合させ合い金属フレークの配向も整えられた状態の模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面に基づいて説明する。

【実施例】

【0013】

図3は、本発明に係る成形装置20の断面図であり、図3(a)は、上型21と下型30とを型締めして、キャビティ34内に溶融合成樹脂15を注入した状態の図面である。図3(b)は、上型21と下型30とを型開きした状態図である。この成形装置20は、成形品の表面10aとなる所定の型面22を有する上型21と、この上型21の型面22に対応する、成形品の裏面10bとなる型面31を有する下型30を備えている。そして前記上型21は、前記下型30に対して、図示しない油圧シリンダーやトグル機構等により昇降可能となっている。

【0014】

前記下型30の型面31は、射出成形される前記円盤状の合成樹脂成形品10の裏面10bになる型面31を備えている。そして、前記下型30には、溶融合成樹脂15を注入する注入通路33とゲート32(ゲート12に相当)が設けられており、更に、ゲート32より注入された溶融合成樹脂15の流れが、前記上型21の前記突出ピン23により、二つに分かれて流れ、更に、前記突出ピン23を回り込んだ二つの溶融合成樹脂15の流れが、互いに衝突してウエルドマーク13を発生する位置の裏面側にに、射出成形過程において、一時的に、この溶融合成樹脂15が流入し突状部36が形成される。この突状部36は、成形品10の4個所の孔11に接する位置に発生するウエルドマーク13の位置の下面に接して下型30に収容凹部35を設け、この収容凹部35内に油圧シリンダー装置40を備え、この油圧シリンダー装置のピストンロッド39の先端に押圧部材本体38が固着されており、押圧部材本体38とピストンロッド39と一体になって押圧部材37が形成され、この押圧部材37は、収容凹部35内を油圧シリンダー装置40により摺動自在に制御され、位置決めされている。

【0015】

図3(b)を参照して、通常、押圧部材37は、突状部用空隙36を確保した状態で油圧シリンダー装置40により位置決めされている。図示しない油圧シリンダーやトグル機構等により上型21が降下して、上型21と下型30とが型締めされ、突状部用空隙36を含んだキャビティ34内に溶融合成樹脂15を注入した状態となる(図3(a)参照)。この状態の射出成形過程において、前記突出ピン23を回り込んだ二つの溶融合成樹脂の流れが、互いに衝突してウエルドマークを発生する位置にて、一時的に、この溶融合成樹脂15による突状部36が形成される。

【0016】

この突状部36を含むキャビティ34内の溶融合成樹脂15が凝固する前に、油圧シリンダー装置40の作動により、この押圧部材37の押圧面が成形品10の裏面と面一になる位置まで突状部用空隙36の容積を減少させつつ溶融合成樹脂15をキャビティ34内に押圧移動させて、ウエルドマークを発生する位置の溶融合成樹脂部分を押圧圧縮させて、二つの溶融樹脂を融合させてウエルドマーク13の発生を防止させると共に、メタリック合成樹脂の場合には、溶融合成樹脂15内の金属フレーク16の乱れた配向を整える(図4(a)、図4(b)参照)。ところで、ここの説明では分かりやすく、二つの溶融合成樹脂15の流れとしているが、実際には、二以上の複数の溶融合成樹脂15の流れとなっている場合もある。更に、円盤状の合成樹脂成形品10の表面を10aとし、裏面を10bとすると、この成形品10の表面10aから進入した光が、成形品10の肉厚Tの変化がないので、裏面10bの内面側からの反射光は均一であり色ムラ等の発生がなく、外観の不具合がなく良好な品質が確保されて歩留まりの向上が図れて便利である。

【0017】

以上、本発明の実施の形態を説明したが、本発明の範囲は、これに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変更を加え得ることは勿論である。

【産業上の利用可能性】

【0018】

射出成形樹脂を使用する自動車業界、家電業界、住宅産業等に役立つ技術である。

【符号の説明】

【0019】

10 円盤状の合成樹脂成形品

10a 成形品の表面

10b 成形品の裏面

11 孔

12、32 ゲート

13 ウエルドマーク

15 溶融合成樹脂

16 金属フレーク

20 成型装置

21 上型

22 型面

23 突出ピン

30 下型

31 型面

33 注入通路

34 キャビティ

35 収容凹部

36 突状部用空隙

36a 突状部

37 押圧部材

40 油圧シリンダ装置。

【特許請求の範囲】

【請求項1】

射出成形する合成樹脂を、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の複数の流れが融合し合うように押圧圧縮することを特徴とする合成樹脂の射出成形方法。

【請求項2】

射出成形する合成樹脂に金属フレークを混在したものを、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の複数の流れが融合し合うように押圧圧縮することを特徴とするメタリック合成樹脂の射出成形方法。

【請求項1】

射出成形する合成樹脂を、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の複数の流れが融合し合うように押圧圧縮することを特徴とする合成樹脂の射出成形方法。

【請求項2】

射出成形する合成樹脂に金属フレークを混在したものを、金型のキャビティ内に射出し、ウエルドマークが発生する部分において、射出成形過程に射出成形される成型品の裏面側に突状部を形成するために、キャビティに連設する突状部用空隙を確保した状態で位置決めされている押圧部材を、キャビティ内に供給される溶融合成樹脂の背後に当接させ、この溶融合成樹脂が凝固する前に前記押圧部材を押圧移動させて、前記突状部用空隙の容積を減少させつつ前記溶融合成樹脂を前記キャビティ内に押圧移動させ、この押圧部材の押圧面が成形品10の裏面と面一になる位置まで移動させて、金型内での複数の複数の流れが融合し合うように押圧圧縮することを特徴とするメタリック合成樹脂の射出成形方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−35149(P2013−35149A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171036(P2011−171036)

【出願日】平成23年8月4日(2011.8.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、経済産業省、戦略的基盤技術高度化支援事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591032703)群馬県 (144)

【出願人】(505249067)株式会社柴田合成 (13)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、経済産業省、戦略的基盤技術高度化支援事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591032703)群馬県 (144)

【出願人】(505249067)株式会社柴田合成 (13)

【Fターム(参考)】

[ Back to top ]