合成樹脂成形物用複合フィラー

【課題】 合成樹脂成形物用複合フィラーに関するもので、合成樹脂単独では不十分な剛性(弾性率)、強度、耐衝撃性などの力学的特性の改善を目的とする。

【解決手段】 複数種の無機フィラーを乾式で高速撹拌によって均一に混合粉砕してなり、数種の無機フィラーが、炭酸カルシウムと、タルク、マイカ、クレーなどの板状フィラーの1種又は2種以上の混合物であり、炭酸カルシウムの平均粒子径が0.05〜5μm、板状フィラーの平均粒子径が0.5〜10μm以下である耐衝撃性の改善効果の著しい合成樹脂成形物用複合フィラーである。

【解決手段】 複数種の無機フィラーを乾式で高速撹拌によって均一に混合粉砕してなり、数種の無機フィラーが、炭酸カルシウムと、タルク、マイカ、クレーなどの板状フィラーの1種又は2種以上の混合物であり、炭酸カルシウムの平均粒子径が0.05〜5μm、板状フィラーの平均粒子径が0.5〜10μm以下である耐衝撃性の改善効果の著しい合成樹脂成形物用複合フィラーである。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、合成樹脂成形物用複合フィラーに関するもので、合成樹脂単独では不十分な剛性(弾性率)、強度、耐衝撃性などの力学的特性の改善を目的とする。

【0002】

【従来の技術】無機粒子充てん合成樹脂材料の特徴は、高分子材料単独では実現できない剛性(弾性率)、強度、耐衝撃性の三大力学特性を制御できることにある。しかし、これらの特性は相反する相互関係にあり、このことは複合材料力学特性の理論解析からも指摘されている。従って、いかにこれらの特性のバランスを持った複合材料の設計をするかが問題となっている。タルクやマイカなどの板状のフィラーは高分子材料との複合化により材料の弾性率を大きく改善する。また、微粒子炭酸カルシウムなどの球形に近い不定形フィラーは複合化により耐衝撃性を大きく改善する。これまで板状フィラーとゴム粒子により複合材料の力学特性を制御する方法は広く利用されている。

【0003】炭酸カルシウムを周速20m/s以上で撹拌粉砕して、脂肪酸石鹸あるいは非イオン性界面活性剤を添加し、高温で混合する方法でプラスチック充填用とすることが、特開昭61−97363号に記載されている。しかし、複数種の無機フィラーの混合物に対してこのような処理をして複合フィラーとすることについては、何ら言及されていない。

【0004】複合フィラーとしては、紙用として定着率がよく、紙の白色度、不透明度を向上させる目的で検討したものとして、特開平2−169795号がある。これには、粒子径の異なるタルク、クレー、炭酸カルシウム、酸化チタンなどの混合物に尿素樹脂、スチレン樹脂などを加えて用いられている。以下、複数の無機フィラーの高速撹拌による粉砕物を「複合フィラー」と称し、低速撹拌による混合物を単に「混合フィラー」と称する。

【0005】

【発明が解決しようとする課題】しかし、これら形状の異なるフィラーを組み合わせることにより、プラスチック成形物の力学特性を制御する方法に関してはほとんど提案されていない。本発明では、炭酸カルシウムのような不定形フィラーと、タルク、マイカ、クレーなどの板状フィラーの1種又は2種以上の複合体を作成する方法と、その結果得られる複合フィラーの性状について検討を加え、合成樹脂成形物の改質を試みたものである。

【0006】

【課題を解決するための手段】本発明は、複数種の無機フィラーを乾式で高速撹拌によって均一に混合粉砕してなる合成樹脂成形物用複合フィラーである。成形物とする合成樹脂は、特に自動車用として多く用いられているポリオレフィン系樹脂のホモポリプロピレン(H−PP)、ブロックポリプロピレン(B−PP)のほか、ポリアミド系の例えばナイロン6、ポリエステル系のPETが用いられる。特に高速撹拌によって炭酸カルシウム及びタルク粉体に含まれている微粒子凝集が解砕され、また、一部粒子が衝突粉砕されこれらの微粒子が生成し、1μm程度の炭酸カルシウム粒子表面に付着し、全体として炭酸カルシウム同士及びそれぞれ微粒子同士の再凝集を防止していることがSEM写真から明らかである。

【0007】ここで、数種の無機フィラーが、炭酸カルシウムと、タルク、マイカ、クレーなどの板状フィラーの1種又は2種以上の混合物である合成樹脂成形物用複合フィラーであり、炭酸カルシウムの平均粒子径が0.05〜5μm、好ましくは0.5〜3μm、板状フィラーの平均粒子径が0.5〜10μm、好ましくは1〜5μmである合成樹脂成形物用複合フィラーである。無機フィラーの粒子径はこの範囲で良好な物性の成形用複合樹脂が得られる。

【0008】乾式での高速撹拌は回転羽根の周速が20m/s以上で混合粉砕し、この際、高速撹拌は、フィラーの表面改質剤の存在下に行っても良い。周速20m/s以上、特に周速25m/s以上のものは、良好な複合フィラーとなり、これをハイブリッドフィラーとも称し、周速20m/s以下のものは通常の混合フィラー又はブレンドフィラーと称する。表面改質剤は、高級脂肪酸あるいはその塩、シランカップリング剤、チタネートカップリング剤、リン酸エステルなどである。

【0009】本発明の特徴は、以下のように、2種のフィラー(例えば炭酸カルシウムとタルク)を表面改質しながら高速で混合撹拌することによって新たな性能を有する複合フィラーを作製する。この際、タルク及び1μm以下の微粒子炭酸カルシウムの凝集塊が解砕され、高アスペクト比の板状フィラー及び超微粒子フィラーが得られる。さらに、1μm以上の炭酸カルシウムがスぺーサーとなり、それぞれの二次凝集を抑えることができる。この複合フィラーを用いて合成樹脂との複合材料を調製することによって、弾性率と衝撃強度を両立させる物性を得ることができる。また、この複合フィラーは、既存の表面改質装置を利用して従来の表面処理工程でも製造可能である。

【0010】

【発明の実施の形態】以下に本発明の合成樹脂成形物用複合フィラーを具体的に説明する。

【0011】実験方法は次のとおりである。炭酸カルシウムは平均粒子径1.4μm(三共精粉製#2300)、タルクは粒子径3.2μm(勝光山鉱業所製SK−2)を用いた。フィラーの混合(混合重量比:炭酸カルシウム/タルク=3/1,1/1,1/3)はヘンシェルミキサーを用い、乾式で周速を変えて周速25m/sの複合フィラーと周速15m/sの混合フィラーを作成した。表面改質剤としてステアリン酸を使用した。ポリマーはブロックポリプロピレン(B−PP)、ホモポリプロピレン(H−PP)及びポリアミド(ナイロン6)を用いた。まず、H−PPに複合フィラー又は混合フィラーを20〜40%配合し、2軸押出機を用い混練した。物性測定試料は射出成形により調製した。合成樹脂との複合材料の物性はJIS K7110、K7113に準じて測定した。

【0012】複合フィラーのSEM観察図1及び図2に炭酸カルシウム/タルク=3/1及び1/1複合フィラーのSEM写真を示し、図3は混合フィラーの1/1混合比のもののSEM写真を示している。図3の周速度の遅い(せん断力の弱い)条件及び単にポリ袋中での混合で調製した粉体の混合フィラーは層状化合物のタルクはそのままであるし、微粒子炭酸カルシウムの凝集塊解砕も十分でないことが観察された。一方、周速度の速い条件で調製した粉体の複合フィラー(図1,2)はタルク及び微粒子炭酸カルシウムの凝集塊が十分解砕されていることが観察された。これは、強い力で不定形粒子の炭酸カルシウムと層状化合物のタルクが衝突することにより、タルク及び微粒子炭酸カルシウムの解砕が十分行われ、一部それぞれの粒子が粉砕され微粒子化しているためである。特に、図1のように、炭酸カルシウム粒子の表面にタルクの微粒子(約0.5μm以下)が被さっている様子が伺える。このような状態になって、炭酸カルシウム同士及びそれぞれ微粒子同士の再凝集が防止されるのである。

【0013】表1に低周速条件(15m/s)で調製した混合フィラーを充てんしたPP複合材料の力学物性を示している。試料の弾性率はフィラー未充てんで990MPaから炭酸カルシウム20%充てん試料で1300MPa、板状のフィラータルク20%充てん試料で1800MPaとフィラー充てんに伴い大きく向上した。炭酸カルシウムをブロックPPに充てんした複合材料の衝撃強度はマトリックスの2倍以上大きく改善されることが知られているが、今回の炭酸カルシウムを充てんした試料では26KJ・m−2と改善が認められなかった。

【0014】

【表1】

【0015】これは、充てんするフィラーの粒子サイズと大きく関係しており、1μm以下のサブミクロンフィラーでこの様な効果が著しいことは、良く知られている。上記の炭酸カルシウムは1.2μmでサブミクロンサイズでないため、衝撃強度の大きな改善が認められていない。しかし、タルクなどの板状フィラーのようにアスペクト比の高いフィラーでは、フィラーの先端部分が応力集中点となり衝撃強度が大きく低下することが知られている。今回のタルクは平均粒子径が3.2μmと市販されている材料の中で最も細かいフィラーであるため、その衝撃強度は21KJ・m−2と比較的衝撃強度の低下はない。この様なタルクと炭酸カルシウムを低い周速で混合した混合フィラーを充てんしたポリオレフィン系のB−PP衝撃強度は22〜24KJ・m−2とタルクと炭酸カルシウムの中間の値となり、特に顕著な改質はなかった。

【0016】表1の結果は周速15m/sの低周速条件でのデータである。ところが、本発明の高周速条件の25m/sでは、炭酸カルシウムとタルクの混合比による影響が大きくあらわれる。このような高周速条件で調製した1/1複合フィラーを充てんしたPP複合材料の力学特性を、比較のために上記表1記載の低周速で調製した試料の結果とともに表2に示した。

【0017】

【表2】

【0018】マトリックスがH−PPの系では、降伏強度、弾性率はほぼ同じである。ところが、伸び及び衝撃強度は高周速条件の複合フィラーの方が低周速条件の混合フィラーより優れていた。B−PP系ではH−PP系より複合フィラーの効果が更に明瞭で、衝撃強度は炭酸カルシウム充てん試料やマトリックスポリマーより高い値を示し、複合フィラー充てん効果が明確に認められた。これは、図1〜3のSEM写真にみられるように、高周速度でフィラー同士の衝突により、タルクの凝集塊やサブミクロン粒子径の炭酸カルシウムが邂逅され、微粒子タルクと炭酸カルシウムがマトリックス中に均一に分散されて、これら微粒子が衝撃時の応力分散点として作用したためである。

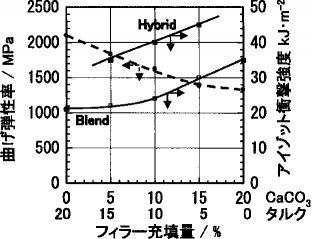

【0019】表3は複合フィラー及び混合フィラーの成分組成比と強度との関係をまとめたもので、その結果を図4に示す。表3及び図4から明らかなように、曲げ弾性率はほとんど両フィラーの間に有意差はみられないが、アイゾット衝撃強度の曲線に両者間に顕著な差がみられ、炭酸カルシウムとタルクのブレンドによって高周速の複合フィラーは上に凸の著しい向上がみられるのに対し、低周速ではやや負に働く下に凸な特性を示した。すなわち、複合フィラー系はこれまでの常識を完全に覆し、少量のタルクを配合することにより複合材料の衝撃強度は大きく向上し、今回使用した炭酸カルシウム及びタルク単独では実現しなかった樹脂自体の衝撃強度よりもはるかに優れた値となり、炭酸カルシウム/タルク=1/3のようなタルクを多く配合した系でも樹脂本来の衝撃強度と同じ値を示している。このような力学特性値は高い剛性と耐衝撃性の両者が必要とされる構造材料に使用されるプラスチック製品としては理想的なものである。複合フィラーは剛性を向上させるタルクと衝撃強度を向上させる炭酸カルシウムそれぞれのフィラーの能力を十分に引き出し、増幅させる効果がある。

【0020】

【表3】

【0021】以下に図4の結果をさらに支持するデータを示す。図5,6は炭酸カルシウム/タルク配合比1/3,1/1,3/1の複合及び混合フィラーのPPへの充填量(重量%)と複合材料の衝撃強度及び弾性率の関係を示している。複合PP材料の弾性率はいずれのフィラーにおいてもフィラー充填量増加とともに増加し、その変化率はタルクの配合比に依存し、タルク配合比の大きいものが高い弾性率を示した。しかし、衝撃強度は複合系と混合系では挙動が大きく異なっていた。混合系ではタルク単独の系と同様の傾向を示し、タルク充填による複合PP材料衝撃強度低下の影響を強く受けていた。複合フィラー系ではフィラー充填に伴い複合材料の衝撃強度は低下したが混合系よりもはるかに優れた衝撃強度を示した。タルクの配合比を増加させても炭酸カルシウム単独よりも優れた衝撃強度を示し、これまでの常識を覆すものである。

【0022】図7,8は各種フィラー充填量(10〜40%)における炭酸カルシウム/タルク配合比と複合PP材料の弾性率及び衝撃強度の関係を示している。複合PP材料の弾性率はこれまでのデータと同様複合フィラーと混合フィラーによる明確な差異が認められず、いずれのフィラー充填量においてもタルク配合比増加とともに複合PP材料の弾性率は増加した。複合フィラーと混合フィラーにおける衝撃強度はタルク充填に伴い低下するが、それぞれの系で衝撃強度の絶対値及び変化率は大きく異なっていた。すなわち、複合系は少量のフィラー添加で優れた衝撃強度を示し、複合40%と混合20%がほぼ同様の衝撃値であり、複合系の方が弾性率と衝撃強度のバランスを設計する上で大きな幅広い配合条件で設計できることになる。

【0023】次にポリアミド(ナイロン6)のデータを表4に示す。この表から明らかなように、ポリアミドに対してもポリオレフィンと同様にフィラーの添加によって、曲げ弾性率、アイゾット衝撃強度共に向上するが、その程度は混合フィラーよりも本発明の複合フィラーが優れていることが明瞭にあらわれている。

【0024】

【表4】

【0025】

【発明の効果】以上の結果から明らかなように、形状の異なるフィラーを混合して、高速撹拌することにより弾性率と耐衝撃性のバランスのとれた合成樹脂複合材料を得ることができ、フィラー混合による複合(ハイブリッド)効果が得られる。このように本発明は、複合高分子材料の力学特性を複合フィラーでバランスをとり、それを低コストで製造することを可能にしたのである。

【図面の簡単な説明】

【図1】本発明の炭酸カルシウム/タルク=3/1複合フィラーのSEM写真である。

【図2】本発明の炭酸カルシウム/タルク=1/1複合フィラーのSEM写真である。

【図3】比較例の炭酸カルシウム/タルク=1/1混合フィラーのSEM写真である。

【図4】複合フィラーと混合フィラーの炭酸カルシウム/タルク混合比と充てんPPの弾性率と衝撃強度との関係を示すグラフである。

【図5】炭酸カルシウム/タルク配合比1/3,1/1,3/1の複合及び混合フィラーのPPへの充填量(重量%)と複合PP材料の衝撃強度の関係を示すグラフである。

【図6】炭酸カルシウム/タルク配合比1/3,1/1,3/1の複合及び混合フィラーのPPへの充填量(重量%)と複合PP材料の弾性率の関係を示すグラフである。

【図7】各種フィラー充填量(10〜40%)における炭酸カルシウム/タルク配合比と複合PP材料の衝撃強度の関係を示すグラフである。

【図8】各種フィラー充填量(10〜40%)における炭酸カルシウム/タルク配合比と複合PP材料の弾性率の関係を示すグラフである。

【0001】

【発明の属する技術分野】本発明は、合成樹脂成形物用複合フィラーに関するもので、合成樹脂単独では不十分な剛性(弾性率)、強度、耐衝撃性などの力学的特性の改善を目的とする。

【0002】

【従来の技術】無機粒子充てん合成樹脂材料の特徴は、高分子材料単独では実現できない剛性(弾性率)、強度、耐衝撃性の三大力学特性を制御できることにある。しかし、これらの特性は相反する相互関係にあり、このことは複合材料力学特性の理論解析からも指摘されている。従って、いかにこれらの特性のバランスを持った複合材料の設計をするかが問題となっている。タルクやマイカなどの板状のフィラーは高分子材料との複合化により材料の弾性率を大きく改善する。また、微粒子炭酸カルシウムなどの球形に近い不定形フィラーは複合化により耐衝撃性を大きく改善する。これまで板状フィラーとゴム粒子により複合材料の力学特性を制御する方法は広く利用されている。

【0003】炭酸カルシウムを周速20m/s以上で撹拌粉砕して、脂肪酸石鹸あるいは非イオン性界面活性剤を添加し、高温で混合する方法でプラスチック充填用とすることが、特開昭61−97363号に記載されている。しかし、複数種の無機フィラーの混合物に対してこのような処理をして複合フィラーとすることについては、何ら言及されていない。

【0004】複合フィラーとしては、紙用として定着率がよく、紙の白色度、不透明度を向上させる目的で検討したものとして、特開平2−169795号がある。これには、粒子径の異なるタルク、クレー、炭酸カルシウム、酸化チタンなどの混合物に尿素樹脂、スチレン樹脂などを加えて用いられている。以下、複数の無機フィラーの高速撹拌による粉砕物を「複合フィラー」と称し、低速撹拌による混合物を単に「混合フィラー」と称する。

【0005】

【発明が解決しようとする課題】しかし、これら形状の異なるフィラーを組み合わせることにより、プラスチック成形物の力学特性を制御する方法に関してはほとんど提案されていない。本発明では、炭酸カルシウムのような不定形フィラーと、タルク、マイカ、クレーなどの板状フィラーの1種又は2種以上の複合体を作成する方法と、その結果得られる複合フィラーの性状について検討を加え、合成樹脂成形物の改質を試みたものである。

【0006】

【課題を解決するための手段】本発明は、複数種の無機フィラーを乾式で高速撹拌によって均一に混合粉砕してなる合成樹脂成形物用複合フィラーである。成形物とする合成樹脂は、特に自動車用として多く用いられているポリオレフィン系樹脂のホモポリプロピレン(H−PP)、ブロックポリプロピレン(B−PP)のほか、ポリアミド系の例えばナイロン6、ポリエステル系のPETが用いられる。特に高速撹拌によって炭酸カルシウム及びタルク粉体に含まれている微粒子凝集が解砕され、また、一部粒子が衝突粉砕されこれらの微粒子が生成し、1μm程度の炭酸カルシウム粒子表面に付着し、全体として炭酸カルシウム同士及びそれぞれ微粒子同士の再凝集を防止していることがSEM写真から明らかである。

【0007】ここで、数種の無機フィラーが、炭酸カルシウムと、タルク、マイカ、クレーなどの板状フィラーの1種又は2種以上の混合物である合成樹脂成形物用複合フィラーであり、炭酸カルシウムの平均粒子径が0.05〜5μm、好ましくは0.5〜3μm、板状フィラーの平均粒子径が0.5〜10μm、好ましくは1〜5μmである合成樹脂成形物用複合フィラーである。無機フィラーの粒子径はこの範囲で良好な物性の成形用複合樹脂が得られる。

【0008】乾式での高速撹拌は回転羽根の周速が20m/s以上で混合粉砕し、この際、高速撹拌は、フィラーの表面改質剤の存在下に行っても良い。周速20m/s以上、特に周速25m/s以上のものは、良好な複合フィラーとなり、これをハイブリッドフィラーとも称し、周速20m/s以下のものは通常の混合フィラー又はブレンドフィラーと称する。表面改質剤は、高級脂肪酸あるいはその塩、シランカップリング剤、チタネートカップリング剤、リン酸エステルなどである。

【0009】本発明の特徴は、以下のように、2種のフィラー(例えば炭酸カルシウムとタルク)を表面改質しながら高速で混合撹拌することによって新たな性能を有する複合フィラーを作製する。この際、タルク及び1μm以下の微粒子炭酸カルシウムの凝集塊が解砕され、高アスペクト比の板状フィラー及び超微粒子フィラーが得られる。さらに、1μm以上の炭酸カルシウムがスぺーサーとなり、それぞれの二次凝集を抑えることができる。この複合フィラーを用いて合成樹脂との複合材料を調製することによって、弾性率と衝撃強度を両立させる物性を得ることができる。また、この複合フィラーは、既存の表面改質装置を利用して従来の表面処理工程でも製造可能である。

【0010】

【発明の実施の形態】以下に本発明の合成樹脂成形物用複合フィラーを具体的に説明する。

【0011】実験方法は次のとおりである。炭酸カルシウムは平均粒子径1.4μm(三共精粉製#2300)、タルクは粒子径3.2μm(勝光山鉱業所製SK−2)を用いた。フィラーの混合(混合重量比:炭酸カルシウム/タルク=3/1,1/1,1/3)はヘンシェルミキサーを用い、乾式で周速を変えて周速25m/sの複合フィラーと周速15m/sの混合フィラーを作成した。表面改質剤としてステアリン酸を使用した。ポリマーはブロックポリプロピレン(B−PP)、ホモポリプロピレン(H−PP)及びポリアミド(ナイロン6)を用いた。まず、H−PPに複合フィラー又は混合フィラーを20〜40%配合し、2軸押出機を用い混練した。物性測定試料は射出成形により調製した。合成樹脂との複合材料の物性はJIS K7110、K7113に準じて測定した。

【0012】複合フィラーのSEM観察図1及び図2に炭酸カルシウム/タルク=3/1及び1/1複合フィラーのSEM写真を示し、図3は混合フィラーの1/1混合比のもののSEM写真を示している。図3の周速度の遅い(せん断力の弱い)条件及び単にポリ袋中での混合で調製した粉体の混合フィラーは層状化合物のタルクはそのままであるし、微粒子炭酸カルシウムの凝集塊解砕も十分でないことが観察された。一方、周速度の速い条件で調製した粉体の複合フィラー(図1,2)はタルク及び微粒子炭酸カルシウムの凝集塊が十分解砕されていることが観察された。これは、強い力で不定形粒子の炭酸カルシウムと層状化合物のタルクが衝突することにより、タルク及び微粒子炭酸カルシウムの解砕が十分行われ、一部それぞれの粒子が粉砕され微粒子化しているためである。特に、図1のように、炭酸カルシウム粒子の表面にタルクの微粒子(約0.5μm以下)が被さっている様子が伺える。このような状態になって、炭酸カルシウム同士及びそれぞれ微粒子同士の再凝集が防止されるのである。

【0013】表1に低周速条件(15m/s)で調製した混合フィラーを充てんしたPP複合材料の力学物性を示している。試料の弾性率はフィラー未充てんで990MPaから炭酸カルシウム20%充てん試料で1300MPa、板状のフィラータルク20%充てん試料で1800MPaとフィラー充てんに伴い大きく向上した。炭酸カルシウムをブロックPPに充てんした複合材料の衝撃強度はマトリックスの2倍以上大きく改善されることが知られているが、今回の炭酸カルシウムを充てんした試料では26KJ・m−2と改善が認められなかった。

【0014】

【表1】

【0015】これは、充てんするフィラーの粒子サイズと大きく関係しており、1μm以下のサブミクロンフィラーでこの様な効果が著しいことは、良く知られている。上記の炭酸カルシウムは1.2μmでサブミクロンサイズでないため、衝撃強度の大きな改善が認められていない。しかし、タルクなどの板状フィラーのようにアスペクト比の高いフィラーでは、フィラーの先端部分が応力集中点となり衝撃強度が大きく低下することが知られている。今回のタルクは平均粒子径が3.2μmと市販されている材料の中で最も細かいフィラーであるため、その衝撃強度は21KJ・m−2と比較的衝撃強度の低下はない。この様なタルクと炭酸カルシウムを低い周速で混合した混合フィラーを充てんしたポリオレフィン系のB−PP衝撃強度は22〜24KJ・m−2とタルクと炭酸カルシウムの中間の値となり、特に顕著な改質はなかった。

【0016】表1の結果は周速15m/sの低周速条件でのデータである。ところが、本発明の高周速条件の25m/sでは、炭酸カルシウムとタルクの混合比による影響が大きくあらわれる。このような高周速条件で調製した1/1複合フィラーを充てんしたPP複合材料の力学特性を、比較のために上記表1記載の低周速で調製した試料の結果とともに表2に示した。

【0017】

【表2】

【0018】マトリックスがH−PPの系では、降伏強度、弾性率はほぼ同じである。ところが、伸び及び衝撃強度は高周速条件の複合フィラーの方が低周速条件の混合フィラーより優れていた。B−PP系ではH−PP系より複合フィラーの効果が更に明瞭で、衝撃強度は炭酸カルシウム充てん試料やマトリックスポリマーより高い値を示し、複合フィラー充てん効果が明確に認められた。これは、図1〜3のSEM写真にみられるように、高周速度でフィラー同士の衝突により、タルクの凝集塊やサブミクロン粒子径の炭酸カルシウムが邂逅され、微粒子タルクと炭酸カルシウムがマトリックス中に均一に分散されて、これら微粒子が衝撃時の応力分散点として作用したためである。

【0019】表3は複合フィラー及び混合フィラーの成分組成比と強度との関係をまとめたもので、その結果を図4に示す。表3及び図4から明らかなように、曲げ弾性率はほとんど両フィラーの間に有意差はみられないが、アイゾット衝撃強度の曲線に両者間に顕著な差がみられ、炭酸カルシウムとタルクのブレンドによって高周速の複合フィラーは上に凸の著しい向上がみられるのに対し、低周速ではやや負に働く下に凸な特性を示した。すなわち、複合フィラー系はこれまでの常識を完全に覆し、少量のタルクを配合することにより複合材料の衝撃強度は大きく向上し、今回使用した炭酸カルシウム及びタルク単独では実現しなかった樹脂自体の衝撃強度よりもはるかに優れた値となり、炭酸カルシウム/タルク=1/3のようなタルクを多く配合した系でも樹脂本来の衝撃強度と同じ値を示している。このような力学特性値は高い剛性と耐衝撃性の両者が必要とされる構造材料に使用されるプラスチック製品としては理想的なものである。複合フィラーは剛性を向上させるタルクと衝撃強度を向上させる炭酸カルシウムそれぞれのフィラーの能力を十分に引き出し、増幅させる効果がある。

【0020】

【表3】

【0021】以下に図4の結果をさらに支持するデータを示す。図5,6は炭酸カルシウム/タルク配合比1/3,1/1,3/1の複合及び混合フィラーのPPへの充填量(重量%)と複合材料の衝撃強度及び弾性率の関係を示している。複合PP材料の弾性率はいずれのフィラーにおいてもフィラー充填量増加とともに増加し、その変化率はタルクの配合比に依存し、タルク配合比の大きいものが高い弾性率を示した。しかし、衝撃強度は複合系と混合系では挙動が大きく異なっていた。混合系ではタルク単独の系と同様の傾向を示し、タルク充填による複合PP材料衝撃強度低下の影響を強く受けていた。複合フィラー系ではフィラー充填に伴い複合材料の衝撃強度は低下したが混合系よりもはるかに優れた衝撃強度を示した。タルクの配合比を増加させても炭酸カルシウム単独よりも優れた衝撃強度を示し、これまでの常識を覆すものである。

【0022】図7,8は各種フィラー充填量(10〜40%)における炭酸カルシウム/タルク配合比と複合PP材料の弾性率及び衝撃強度の関係を示している。複合PP材料の弾性率はこれまでのデータと同様複合フィラーと混合フィラーによる明確な差異が認められず、いずれのフィラー充填量においてもタルク配合比増加とともに複合PP材料の弾性率は増加した。複合フィラーと混合フィラーにおける衝撃強度はタルク充填に伴い低下するが、それぞれの系で衝撃強度の絶対値及び変化率は大きく異なっていた。すなわち、複合系は少量のフィラー添加で優れた衝撃強度を示し、複合40%と混合20%がほぼ同様の衝撃値であり、複合系の方が弾性率と衝撃強度のバランスを設計する上で大きな幅広い配合条件で設計できることになる。

【0023】次にポリアミド(ナイロン6)のデータを表4に示す。この表から明らかなように、ポリアミドに対してもポリオレフィンと同様にフィラーの添加によって、曲げ弾性率、アイゾット衝撃強度共に向上するが、その程度は混合フィラーよりも本発明の複合フィラーが優れていることが明瞭にあらわれている。

【0024】

【表4】

【0025】

【発明の効果】以上の結果から明らかなように、形状の異なるフィラーを混合して、高速撹拌することにより弾性率と耐衝撃性のバランスのとれた合成樹脂複合材料を得ることができ、フィラー混合による複合(ハイブリッド)効果が得られる。このように本発明は、複合高分子材料の力学特性を複合フィラーでバランスをとり、それを低コストで製造することを可能にしたのである。

【図面の簡単な説明】

【図1】本発明の炭酸カルシウム/タルク=3/1複合フィラーのSEM写真である。

【図2】本発明の炭酸カルシウム/タルク=1/1複合フィラーのSEM写真である。

【図3】比較例の炭酸カルシウム/タルク=1/1混合フィラーのSEM写真である。

【図4】複合フィラーと混合フィラーの炭酸カルシウム/タルク混合比と充てんPPの弾性率と衝撃強度との関係を示すグラフである。

【図5】炭酸カルシウム/タルク配合比1/3,1/1,3/1の複合及び混合フィラーのPPへの充填量(重量%)と複合PP材料の衝撃強度の関係を示すグラフである。

【図6】炭酸カルシウム/タルク配合比1/3,1/1,3/1の複合及び混合フィラーのPPへの充填量(重量%)と複合PP材料の弾性率の関係を示すグラフである。

【図7】各種フィラー充填量(10〜40%)における炭酸カルシウム/タルク配合比と複合PP材料の衝撃強度の関係を示すグラフである。

【図8】各種フィラー充填量(10〜40%)における炭酸カルシウム/タルク配合比と複合PP材料の弾性率の関係を示すグラフである。

【特許請求の範囲】

【請求項1】 複数種の無機フィラーを乾式で高速撹拌によって均一に混合粉砕してなる合成樹脂成形物用複合フィラー。

【請求項2】 複数種の無機フィラーが、炭酸カルシウムと、タルク、マイカ、クレー等の板状フィラーの1種又は2種以上の混合物である請求項1記載の合成樹脂成形物用複合フィラー。

【請求項3】 炭酸カルシウムの平均粒子径が0.05〜5μm、板状フィラーの平均粒子径が0.5〜10μm以下である請求項2記載の合成樹脂成形物用複合フィラー。

【請求項4】 高速撹拌は、回転羽根の周速が20m/s以上で混合粉砕する請求項1記載の合成樹脂成形物用複合フィラー。

【請求項1】 複数種の無機フィラーを乾式で高速撹拌によって均一に混合粉砕してなる合成樹脂成形物用複合フィラー。

【請求項2】 複数種の無機フィラーが、炭酸カルシウムと、タルク、マイカ、クレー等の板状フィラーの1種又は2種以上の混合物である請求項1記載の合成樹脂成形物用複合フィラー。

【請求項3】 炭酸カルシウムの平均粒子径が0.05〜5μm、板状フィラーの平均粒子径が0.5〜10μm以下である請求項2記載の合成樹脂成形物用複合フィラー。

【請求項4】 高速撹拌は、回転羽根の周速が20m/s以上で混合粉砕する請求項1記載の合成樹脂成形物用複合フィラー。

【図4】

【図5】

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図5】

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【公開番号】特開2002−80631(P2002−80631A)

【公開日】平成14年3月19日(2002.3.19)

【国際特許分類】

【出願番号】特願2000−274033(P2000−274033)

【出願日】平成12年9月8日(2000.9.8)

【出願人】(591060980)岡山県 (96)

【出願人】(300062603)三共精粉株式会社 (3)

【出願人】(591085927)水菱プラスチック株式会社 (5)

【Fターム(参考)】

【公開日】平成14年3月19日(2002.3.19)

【国際特許分類】

【出願日】平成12年9月8日(2000.9.8)

【出願人】(591060980)岡山県 (96)

【出願人】(300062603)三共精粉株式会社 (3)

【出願人】(591085927)水菱プラスチック株式会社 (5)

【Fターム(参考)】

[ Back to top ]