合成樹脂構造体

【課題】接着剤の充填スペースの大小に応じて接着剤の塗布量を制御しなくとも、エッジ材を貼り付けた際に接着剤が合成樹脂構造体の表面に溢れ出すことを抑制する。

【解決手段】構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSX2には、第一連通溝25が貫設されている。構造体本体10の短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSY2には、第二連通溝26が貫設されている。構造体本体の長手側断面10aに塗布された接着剤は、第一連通溝25を介してセルSX2の内部に流入可能である。構造体本体の短手側断面10bに塗布された接着剤は、第二連通溝26を介してセルSY2の内部に流入可能である。

【解決手段】構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSX2には、第一連通溝25が貫設されている。構造体本体10の短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSY2には、第二連通溝26が貫設されている。構造体本体の長手側断面10aに塗布された接着剤は、第一連通溝25を介してセルSX2の内部に流入可能である。構造体本体の短手側断面10bに塗布された接着剤は、第二連通溝26を介してセルSY2の内部に流入可能である。

【発明の詳細な説明】

【技術分野】

【0001】

複数のセルが並設されたコア層を備えた板状の合成樹脂構造体に関する。

【背景技術】

【0002】

従来、複数のセルが並設された板状の合成樹脂構造体として、たとえば、特許文献1の合成樹脂構造体が知られている。図8に示すように、特許文献1の合成樹脂製の構造体本体80におけるコア層82は、その内部に六角柱状をなす複数のセルSがハニカム構造をなすように並設されている。コア層82の上面にはシート状のスキン層83が接合されているとともに、コア層82の下面にはシート状のスキン層84が接合されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−247448号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1の構造体本体80を所定の板形状(たとえば矩形板状)に切断し、その側断面に構造体本体80の厚みと等しい幅を有する帯状のエッジ材を貼り付けることが考えられる。この場合、構造体本体80の側面81に接着剤を塗布するにあたっては、その側面81の延設方向(図8の左右方向)において一定量ずつ連続的に接着剤を塗布することが一般的である。

【0005】

構造体本体80の側面81に対する接着剤の塗布量について、その側面81に露出したセルSの内部空間のうち、小さい部分に対応させた場合には、エッジ材を貼り付けた際に合成樹脂構造体の表面に接着剤が溢れ出すことは抑制できる。しかし、側面81に露出したセルSの内部空間のうち、大きい部分では接着剤の充填が不十分であるため、エッジ材の構造体本体80に対する接着が不安定になる可能性もある。一方、接着剤の塗布量について、その側面81に露出したセルSの内部空間のうち、大きい部分に対応させた場合には、エッジ材の構造体本体80に対する接着が不安定になることを抑制できる。しかし、側面81に露出したセルSの内部空間のうち、小さい部分からは接着剤が溢れ出し、合成樹脂構造体の美観を損ねることとなる。

【0006】

こうした問題を解消するために、側面81に露出したセルSの内部空間に対応して接着剤の塗布量を増減するように制御することも考えられる。しかし、接着剤の塗布工程に相応の時間を要することになるため、生産性の観点から、その制御構成を採用することは難しい。

【0007】

本発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、エッジ材を貼り付けた際に接着剤が合成樹脂構造体の表面に溢れ出すことを抑制し、エッジ材の接着を安定化させることにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、複数のセルが並設された合成樹脂製のコア層を備えた板状の構造体本体と、前記構造体本体の側断面に接着剤を介して貼り付けられたエッジ材とを備えた合成樹脂構造体において、前記構造体本体の側断面において切断されていないセルであって前記構造体本体の最も側断面側に列せられたセルには、当該セルの内部空間とそのセルの内部空間よりも側断面側の空間とを連通する連通部が形成されていることを特徴とする。

【0009】

上記構成によれば、構造体本体の側断面において切断されたセルは、そのセルの内側に隣接するセル、すなわち、側断面と反対側に位置するセルと内部空間が連通部を介して連通される。したがって、接着剤の塗布量が構造体本体の側断面において切断されたセルの内部空間を上回った場合には、連通部を介して内側に隣接するセルの内部空間に逃がし、合成樹脂構造体の表面に溢れ出ることを抑制する。また、構造体本体の側断面において切断させたセルのうち、内部空間が比較的大きいセルに対応して接着剤の塗布量を設定することができるため、構造体本体に対するエッジ材の接着が安定化する。

【発明の効果】

【0010】

本発明によれば、エッジ材を貼り付けた際に接着剤が合成樹脂構造体の表面に溢れ出すことを抑制することができる。また、エッジ材の接着を安定化させることができる。

【図面の簡単な説明】

【0011】

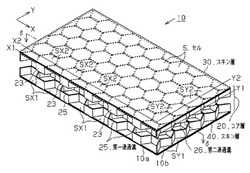

【図1】合成樹脂構造体の斜視図。

【図2】(a)は図1におけるα−α線断面図。(b)は図1におけるβ−β線断面図。(c)は図1におけるγ−γ線断面図。

【図3】構造体本体の斜視図。

【図4】図3におけるδ−δ線断面図。

【図5】(a)は構造体本体のコア層を構成するシート材の斜視図、(b)は同シート材の折り畳み途中の状態を示す斜視図、(c)は同シート材を折り畳んだ状態を示す斜視図。

【図6】変更例における構造体本体の断面図。

【図7】変更例における構造体本体の断面図。

【図8】従来の合成樹脂構造体の断面図。

【発明を実施するための形態】

【0012】

以下、合成樹脂構造体を図1〜図4に基づいて説明する。

図3に示すように、合成樹脂構造体の構造体本体10は、複数のセルSが並設されたコア層20の上下両面に、熱可塑性樹脂製でシート状のスキン層30、40を接合することにより形成されている。

【0013】

図2(a)〜(c)に示すように、コア層20は、熱可塑性樹脂製のシート材であって所定形状に成形された1枚のシート材が折り畳まれて形成されている。そして、コア層20は、上壁21と、下壁22と、上壁21及び下壁22の間に立設されて六角柱状の筒部を並設する中間壁23とから構成されている。これら上壁21、下壁22、中間壁23によって、コア層20の内部に六角柱状のセルSが区画形成されている。六角柱状の各セルSは、互いに隣接するように配置されており、ハニカム形状を成している。

【0014】

コア層20の内部に区画形成されるセルSには、構成の異なる第1セルS1及び第2セルS2が存在する。図2(b)に示すように、第1セルS1は、その上端が二層構造の上壁21によって閉塞されるとともに、同下端が一層構造の下壁22によって閉塞されている。この二層構造の上壁21の各層は互いに接合されている。一方、図2(c)に示すように、第2セルS2は、その上端が一層構造の上壁21によって閉塞されるとともに、同下端が二層構造の下壁22によって閉塞されている。この二層構造の下壁22の各層間は互いに接合されている。また、図2(b)及び(c)に示すように、隣接する第1セルS1同士の間、及び隣接する第2セルS2同士の間は、それぞれ二層構造の中間壁23によって区画されている。

【0015】

図3及び図4に示すように、構造体本体10は、全体として略矩形板状に形成されており、構造体本体10の長手方向(図面においてX方向)に沿う長手側断面10aと、短手方向(図面においてY方向)に沿う短手側断面10bとを有する。図2(a)〜(c)に示すように、構造体本体10の長手側断面10a及び短手側断面10bには、接着剤60を介して熱可塑性樹脂製で帯状のエッジ材50が貼り付けられている。エッジ材50は、その帯状の幅が構造体本体10の厚みと等しく形成されている。長手側断面10a及び短手側断面10bに対向するエッジ材50の接合面は、直平面を成すように形成されている。接着剤60としては、いわゆるホットメルト接着剤が使用されており、その融点がコア層20の材料(熱可塑性樹脂)の融点よりも低く設定されている。

【0016】

図3に示すように、コア層20の内部に区画形成されるセルSは、構造体本体10の長手方向に沿う同一直線上に配列されている。このとき、構造体本体10の長手方向に沿って第1セルS1が配列される列と第2セルS2が配列される列とが交互となるように並設されている。長手方向に沿って列せられたセルSのうち、最も長手側断面10a側の列X1に列せられたセルSX1は、長手側断面10aにおいて切断されたようになっていて、そのセルSX1は、第2セルS2の構成を成すものである。一方、列X1よりも一列内側に隣接する列X2、すなわち、列X1よりも長手側断面10aと反対側に隣接する列X2に列せられたセルSX2においては、セルSX2を区画する六面の中間壁23のうちの一面の中間壁23の外面が、長手側断面10aと同一平面上に位置している。したがって、列X2に列せられたセルSX2は、構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに該当する。このセルSX2は、第1セルS1の構成を成すものである。

【0017】

図3及び図4に示すように、列X2に列せられた各セルSX2の中間壁23(側壁)には、六角柱の周方向に沿って延びるように第一連通溝25が貫設されている。図4に示すように、第一連通溝25は、6つの中間壁23のうち長手側断面10aの側に位置する3つの中間壁23に対して貫設され、六角柱の周方向において長手側断面10a側の半周分に亘っている。図2(b)に示すように、第一連通溝25は、構造体本体10の厚み方向において中央に形成されているとともに、その幅W1(構造体本体10の厚み方向の幅)は、コア層20の厚みのおよそ3分の1に設定されている。

【0018】

図2(c)に示すように、構造体本体10の長手側断面10aとエッジ材50との間に介在された接着剤60は、セルSX1の内部空間内に充填されている。また、図2(b)に示すように、接着剤60の一部は、セルSX2の中間壁23に形成された第一連通溝25を介してセルSX2の内部空間に流入している。セルSX2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において、第一連通溝25の幅W1よりも広がっており、セルSX2の中間壁23の内側面にも接着している。

【0019】

図3に示すように、コア層20の内部に区画形成されるセルSは、構造体本体10の短手方向に沿う同一直線上に配列されている。このとき、構造体本体10の短手方向に沿って第1セルS1が配列される列と第2セルS2が配列される列とが交互となるように並設されている。短手方向に沿って列せられたセルSのうち、最も短手側断面10b側の列Y1に列せられたセルSY1は、短手側断面10bにおいて切断されたようになっていて、そのセルSY1は、第2セルS2の構成を成すものである。列Y1よりも一列内側に隣接する列Y2、すなわち、列Y1よりも短手側断面10bと反対側に隣接する列Y2に列せられたセルSY2においては、セルSY2を区画する中間壁23と中間壁23との境界角部(六角柱の側壁外面の角部の境界線)が、短手側断面10bと同一平面上に位置している。したがって、列Y2に列せられたセルSY2は、構造体本体10の短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSに該当する。このセルSY2は、第1セルS1の構成を成すものである。

【0020】

図3及び図4に示すように、各セルSY2の中間壁23(側壁)には、六角柱の周方向に沿って延びるように第二連通溝26が貫設されている。図4に示すように、第二連通溝26は、6つの中間壁23のうち短手側断面10bの側に位置する2つの中間壁23とそれにそれぞれ隣接する2つの中間壁23とに対して貫設され、六角柱の周方向において短手側断面10b側の半周分に亘っている。図2(a)に示すように、第二連通溝26は、構造体本体10の厚み方向において中央に形成されているとともに、その幅W2(構造体本体10の厚み方向の幅)は、コア層20の厚みのおよそ3分の1に設定されている。

【0021】

構造体本体10の短手側断面10bとエッジ材50との間に介在された接着剤60は、列Y1に列せられたセルSY1の内部空間内に充填されている。また、図2(a)に示すように、接着剤60の一部は、列Y2に列せられたセルSY2の中間壁23に形成された第二連通溝26を介してセルSY2の内部空間に流入している。セルSY2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において、第二連通溝26の幅W2よりも広がっており、セルSY2の中間壁23の内側面にも接着している。

【0022】

次に、合成樹脂構造体の製造方法を説明する。

図5(a)に示すように、シート材100は、1枚の熱可塑性樹脂製のシートを所定の形状に成形することにより形成される。シート材100には、帯状をなす平面領域110及び膨出領域120がその幅方向(Y方向)に交互に配置されている。膨出領域120には、上面と一対の側面とからなる断面下向溝状をなす第1膨出部121が膨出領域120の延びる方向(X方向)の全体にわたって形成されている。なお、第1膨出部121の上面と側面とのなす角は90度であることが好ましく、その結果として、第1膨出部121の断面形状は下向コ字状となる。また、第1膨出部121の幅(上面の短手方向の長さ)は平面領域110の幅と等しく、かつ第1膨出部121の膨出高さ(側面の短手方向の長さ)の2倍の長さとなるように設定されている。

【0023】

また、膨出領域120には、その断面形状が正六角形を最も長い対角線で二分して得られる台形状をなす複数の第2膨出部122が、第1膨出部121に直交するように形成されている。第2膨出部122の膨出高さは第1膨出部121の膨出高さと等しくなるように設定されている。また、隣り合う第2膨出部122間の間隔は、第2膨出部122の上面の幅と等しくなっている。

【0024】

なお、こうした第1膨出部121及び第2膨出部122は、シートの塑性を利用してシートを部分的に上方に膨出させることにより形成されている。また、シート材100は、真空成形法や圧縮成形法等の周知の成形方法によって1枚のシートから成形することができる。

【0025】

図5(a)及び(b)に示すように、上述のように構成されたシート材100を、境界線P、Qに沿って折り畳むことでコア層20が形成される。具体的には、シート材100を、平面領域110と膨出領域120との境界線Pにて谷折りするとともに、第1膨出部121の上面と側面との境界線Qにて山折りしてY方向に圧縮する。そして、図5(b)及び(c)に示すように、第1膨出部121の上面と側面とが折り重なるとともに、第2膨出部122の端面と平面領域110とが折り重なることによって、一つの膨出領域120に対して一つのX方向に延びる角柱状の区画体130が形成される。こうした区画体130がY方向に連続して形成されていくことにより板状のコア層20が形成される。

【0026】

このとき、第1膨出部121の上面と側面とによってコア層20の上壁21が形成されるとともに、第2膨出部122の端面と平面領域110とによってコア層20の下壁22が形成される。なお、図5(c)に示すように、上壁21における第1膨出部121の上面と側面とが折り重なって2層構造を形成する部分、及び下壁22における第2膨出部122の端面と平面領域110とが折り重なって2層構造を形成する部分がそれぞれ重ね合わせ部131となる。

【0027】

また、第2膨出部122が折り畳まれて区画形成される六角柱状の領域が第2セルS2となるとともに、隣り合う一対の区画体130間に区画形成される六角柱状の領域が第1セルS1となる。本実施形態では、第2膨出部122の上面及び側面が第2セルS2の側壁を構成するとともに、第2膨出部122の側面と、膨出領域120における第2膨出部122間に位置する平面部分とが第1セルS1の側壁を構成する。そして、第2膨出部122の上面同士の当接部位、及び膨出領域120における上記平面部分同士の当接部位が2層構造をなす中間壁23となる。また、第1セルS1では、一対の重ね合わせ部131によってその上端が閉塞され、第2セルS2では、一対の重ね合わせ部131によってその下端が閉塞されている。

【0028】

コア層20の上面及び下面には、それぞれスキン層30、40が熱溶着により接合される。また、スキン層30をコア層20に熱溶着する際には、第1セルS1における二層構造の上壁21(重ね合せ部131)が互いに熱溶着される。同様に、第2セルS2における二層構造の下壁22(重ね合せ部131)が互いに熱溶着される。

【0029】

スキン層30、40が接合されたコア層20は、X方向及びY方向に沿って所定の長さで切断されることで矩形板状の構造体本体10が形成される。本実施形態では、X方向においては、セルSを区画する六面の中間壁23のうちの一面の中間壁23の外面が同一平面上(同一断面上)となるように切断し、Y方向においては、コア層20の各セルSを区画する中間壁23と中間壁23との境界線(六角柱の側壁の角部)が同一平面上(同一断面上)となるように切断している。

【0030】

このようにして得られた構造体本体10においてコア層20(セルSX2)には、第一連通溝25が形成される。本実施形態では、図示しない切削用刃の先端が構造体本体10の長手側断面10aから所定の距離L1内側に進入できるように設定した状態で、切削用刃と構造体本体10とを、構造体本体10の長手方向に相対移動させる。これにより、図4に示すように、セルSX2の中間壁23のうち、構造体本体10の長手側断面10aから所定の距離L1の範囲内に存在する中間壁23には、第一連通溝25が貫設される。

【0031】

なお、上記の所定の距離L1は、セルSの六角形状の外面において、一辺(中間壁23)からその一辺に対向する一辺(中間壁23)までの距離の2分の1に設定されている。

また、構造体本体10においてコア層20(セルSY2)には、第二連通溝26が形成される。本実施形態では、図示しない切削用刃の先端が構造体本体10の短手側断面10bから所定の距離L2内側に進入できるように設定した状態で、切削用刃と構造体本体10とを、構造体本体10の短手方向に相対移動させる。これにより、図4に示すように、セルSY2の中間壁23のうち、構造体本体10の短手側断面10bから所定の距離L2の範囲内に存在する中間壁23には、第二連通溝26が貫設される。

【0032】

なお、上記の所定の距離L2は、セルSの六角形状の外面において、六角形の頂点からその頂点に対して最も遠い頂点までの距離の2分の1に設定されている。

第一連通溝25及び第二連通溝26が形成された構造体本体10の長手側断面10a及び短手側断面10bには、加熱されて溶融した接着剤60(ホットメルト接着剤)が塗布される。このとき、接着剤60の加熱温度は、コア層20の材料(熱可塑性樹脂)の融点よりも低い温度に設定されている。具体的には、たとえば、コア層20の材料としてポリプロピレンが採用されている場合には、接着剤60の加熱温度は80〜200度、好ましくは150〜180度に設定される。接着剤60は、長手側断面10aの延設方向及び短手側断面10bの延設方向において一定量ずつ連続して塗布される。

【0033】

接着剤60が塗布された構造体本体10には、エッジ材50が貼り付けられる。エッジ材50は、構造体本体10の長手側断面10aの端を起点として構造体本体10の周囲に巻き付けるようにして貼り付けられる。この状態で、接着剤60が硬化することにより、構造体本体10の長手側断面10a及び短手側断面10bにエッジ材50が貼り付けられた合成樹脂構造体が製造される。

【0034】

次に、合成樹脂構造体の作用について説明する。

構造体本体10の長手側断面10aにエッジ材50を貼り付ける際には、その長手側断面10aに塗布された接着剤60がエッジ材50によって押し込まれ、列X1に列せられたセルSX1の内部空間に充填される。また、列X2に列せられたセルSX2の中間壁23とエッジ材50との間に塗布された接着剤60が、セルSX2の第一連通溝25を介して、セルSX2の内部空間に流入する。そして、セルSX2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において第一連通溝25の幅W1よりも大きく広がり、第一連通溝25が形成された中間壁23の内側面に対しても接着する。

【0035】

同様に、構造体本体10の短手側断面10bにエッジ材50を貼り付ける際には、その短手側断面10bに塗布された接着剤60がエッジ材50によって押し込まれ、列Y1に列せられたセルSY1の内部空間に充填される。また、列Y2に列せられたセルSY2の中間壁23とエッジ材50との間に塗布された接着剤60が、セルSX2の第二連通溝26を介して、セルSY2の内部空間に流入する。そして、セルSY2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において第二連通溝26の幅W2よりも大きく広がり、第二連通溝26が形成された中間壁23の内側面に対しても接着する。

【0036】

本実施形態の合成樹脂構造体によれば、次のような効果を奏する。

(1)上記実施形態では、列X2に列せられたセルSX2の内部空間に、塗布された接着剤60が流入可能である。したがって、接着剤60の充填スペースが小さい部分から合成樹脂構造体の表面に溢れ出そうとする接着剤60をセルSX2の内部空間に逃がすことができる。その結果、エッジ材50を構造体本体10の長手側断面10aに貼り付ける際に、接着剤60が合成樹脂構造体の表面に溢れ出ることが抑制できる。同様に、列Y2に列せられたセルSY2の内部空間に、塗布された接着剤60が流入可能であるため、エッジ材50を構造体本体10の長手側断面10aに貼り付ける際に、接着剤60が合成樹脂構造体の表面に溢れ出ることが抑制できる。

【0037】

(2)上記実施形態では、第一連通溝25は、各セルSX2の中間壁23において周方向において長手側断面10a側の半周分に亘って貫設されている。そのため、セルSX2の内部空間は、セルSX1の内部空間に対しても第一連通溝25を介して直接的に連通している。したがって、セルSX1の内部空間に、その内部空間の容量を超える接着剤60が充填されようとしても、接着剤60の一部をセルSX2の内部に直接的に逃がすことができる。一方、第二連通溝26は、各セルSX2の中間壁23において周方向において短手側断面10b側の半周分に亘って貫設されている。そのため、セルSY2の内部空間は第二連通溝26を介してセルSY1の内部空間と連通するだけでなく、第二連通溝26を介して隣り合うセルSY2の内部空間同士も連通している。このようにセルSY2の内部空間同士を連通させることにより、接着剤60がセルSY2の内部空間に流動しやすくなり、その分、接着剤60が溢れ出ることは抑制できる。

【0038】

(3)上記実施形態では、第一連通溝25は、構造体本体10の長手側断面10aから所定の距離L1の範囲内に存在する中間壁23に形成されている。この所定の距離L1は、構造体本体10の長手方向に沿うセル列の列ピッチ(列X1と列X2との距離)と等しい。したがって、第一連通溝25が形成されるセルSは、構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに限られる。また、第二連通溝26は、構造体本体10の短手側断面10bから所定の距離L2の範囲内に存在する中間壁23に形成されている。この所定の距離L2は、構造体本体10の短手方向に沿うセル列の列ピッチ(列Y1と列Y2との距離)よりも短い。したがって、第二連通溝26が形成されるセルSは、構造体本体10の短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSに限られる。このように構造体本体10の側断面において切断されていないセルSであって構造体本体10の最も側断面側に列せられたセルSにのみ連通溝を形成することで、連通溝を形成したことに伴う構造体本体10の強度低下は最小限に抑制できる。

【0039】

(4)上記実施形態では、セルSX2やセルSY2の内部空間内において、接着剤60は、構造体本体10の厚み方向において第一連通溝25の幅W1や第二連通溝の幅W2よりも広がっている。そのため、接着剤60は、セルSX2やセルSY2の中間壁23に対してアンカー(くさび)のように機能し、エッジ材50の剥離強度の向上に寄与する。

【0040】

(5)セルSX2における第一連通溝25が形成されている中間壁23は、エッジ材50が引き剥がされようとした際にエッジ材50側へと弾性変形し得る。中間壁23が弾性変形している間は、エッジ材50を引き剥がそうとする力の一部が中間壁23を弾性変形させるための力として吸収されるため、エッジ材50の剥離強度の向上に寄与できる。この点、セルSY2における第二連通溝26が形成されている中間壁23についても同様である。

【0041】

(6)上記実施形態では、コア層20の上下両面にスキン層30、40を接合した後に、第一連通溝25及び第二連通溝26を形成するようにした。そのため、第一連通溝25及び第二連通溝26を形成する際に、コア層20の各セルSの形状が歪んだりすることが抑制され、第一連通溝25及び第二連通溝26を所定の位置に形成しやすい。

【0042】

(7)第一連通溝25及び第二連通溝26は、セルSの周方向に延びるように形成されているため、各連通溝を形成するための切削用刃と構造体本体10とを相対移動させるのみで、複数のセルに対して第一連通溝25及び第二連通溝26を形成できる。したがって、第一連通溝25及び第二連通溝26を形成するための構成が簡略化できる。

【0043】

(8)上記実施形態では、接着剤60の塗布量を、各側断面において切断されたセルSの内部空間のうち、大きい部分に対応させることができる。具体的には、セルSX2やセルSY2の内部空間も加味して接着剤60の塗布量を設定できる。仮に、接着剤60の塗布量が少ない場合には、接着剤60とエッジ材50とが接触しない部位が構造体本体10の長手側断面10a及び短手側断面10bに沿って点在するおそれがある。しかし、上記実施形態ではより多くの量の接着剤60を塗布することが可能となるため、そうしたおそれを解消して、エッジ材50の接着を安定化させることができる。また、各連通溝を形成することにより、構造体本体10の側断面とエッジ材50との間に介在された接着剤60の量が、側断面の延設方向において均一化する。したがって、構造体本体10の側断面とエッジ材50との間の接着強度のバラツキ幅が小さくなる。

【0044】

なお、上記実施形態は以下のように変更してもよく、また、以下の変更例を組み合わせて適用してもよい。

・ スキン層30、40の材質は、ポリプロピレン(PP)・ポリエチレンテレフタレート(PET)・アクリロニトリルブタジエンスチレン共重合体(ABS)等の熱可塑性樹脂に限らない。たとえば、熱硬化性樹脂等の合成樹脂、アルミ等の金属、木材などシート状に形成できるものであればどのようなものであっても利用できる。また、スキン層30、40の表面に化粧板等の他の層を積層させてもよい。さらに、スキン層30、40のいずれか一方又は両方を省略することもできる。加えて、コア層20の材質は、合成樹脂であれば、ポリプロピレン(PP)・ポリエチレンテレフタレート(PET)・アクリロニトリルブタジエンスチレン共重合体(ABS)等の熱可塑性樹脂に限らない。

【0045】

・ 一枚のシート材100を折り畳み成形してコア層20を構成するのに限らず、複数のシートを使用してコア層20を構成してもよい。たとえば、帯状のシートを所定間隔毎に屈曲させるとともに、屈曲させた帯状のシートを複数並置することによりコア層20を構成してもよい。

【0046】

・ セルSの形状は、特に限定されるものでなく、たとえば、四角柱状、八角柱状等の多角形状や円柱状としてもよい。その際、異なる形状のセルSが混在していてもよい。また、各セルSは隣接していなくともよく、セルSとセルSとの間に隙間(空間)が存在していてもよい。具体的には、例えば、コア層20において円柱状のセルが間隔を空けて千鳥状に配置されていてもよい。

【0047】

・ コア層20を構成するシート材100の形状は変更できる。たとえば、国際公開第2006/053407号に記載の構造体本体のコア層においては、上壁が形成されており下壁が形成されていない(下側が開放している)セルと、下壁が形成されており上壁が形成されていないセルとが交互に配置されている。このようにコア層20のセルSの上壁21及び下壁22が二層構造とならなかったり、上壁21及び下壁22のいずれか一方が形成されなかったりしても、柱状を成すように中間壁23が形成されていればよい。

【0048】

・ 構造体本体10の形状は、略矩形板状に限らず、矩形(四角形)以外の多角形板状や円板状であってもよく、その形状に制限はない。なお、構造体本体10を円板状に形成した場合においても、構造体本体10の円弧状の側断面において切断されたセルSに対して、側断面とは反対側(円板状の中心側)に隣接するセルSの中間壁23に連通溝が形成されていれば、接着剤60が構造体本体10の側断面において切断されていないセルSの内部に流入できる。

【0049】

・ 接着剤60は、ホットメルト接着剤に限らない。接着剤60を構造体本体10の長手側断面10a及び短手側断面10bに塗布する段階において、ゲル状やある程度の粘度をもった液体状を成しているならば、どのような接着剤でも採用できる。

【0050】

・ エッジ材50の材質は、熱可塑性樹脂に限らず、熱硬化性樹脂等の合成樹脂、アルミ等の金属、木材など、接着剤60を介して接着できる材質であればどのような材質であっても構わない。なお、エッジ材50の材料とコア層20の材料とを同じにすれば、合成樹脂構造体を廃棄したりリサイクルしたりする際に、コア層20とエッジ材50とを分別する必要がなくなるため、廃棄処理やリサイクル処理が容易になる。

【0051】

・ エッジ材50の形状は変更可能である。エッジ材50の接合面が直平面であり、且つ、エッジ材50の幅(構造体本体10の厚み方向の長さ)が構造体本体10の厚み以上であればよい。

【0052】

・ 上記実施形態では、構造体本体10の長手側断面10a及び短手側断面10bの両方にエッジ材50を貼り付けたが、長手側断面10a又は短手側断面10bのみにエッジ材50を貼り付けてもよい。また、構造体本体10の長手側断面10aの一部のみ、短手側断面10bの一部のみにエッジ材50を貼り付けてもよい。

【0053】

・ 第一連通溝25は、列X2に列せられたセルSX2の全てに形成しなくともよい。同様に、第二連通溝26は、列Y2に列せられたセルSY2の全てに形成しなくともよい。連通溝が一部のセルSX2、一部のセルSY2に形成されているのみであっても、接着剤60が合成樹脂構造体の表面に溢れ出すことは抑制できる。

【0054】

・ 第一連通溝25の幅W1及び第二連通溝26の幅W2の寸法は、コア層20の厚みよりも小さい範囲内において自由に設定できる。また、第一連通溝25及び第二連通溝26を、構造体本体10の厚み方向において中央に形成するのではなく、厚み方向のいずれか一方に寄るように形成してもよい。さらに、同一のセルSについて、複数の連通溝を形成するようにしてもよい。

【0055】

・ セルSの中間壁23に切り込み(連通溝の幅が略ゼロ)を形成し、この切り込みを連通部として機能させてもよい。セルSの中間壁23に切り込みを形成した場合、エッジ材50を貼り付ける際に接着剤60を介して中間壁23に応力が作用すると、中間壁23の切り込みが押し広げられて開口される。この開口を通じて、セルSの外部から内部へと接着剤60が流入可能である。

【0056】

・ セルSX2の周方向に沿う第一連通溝25に代えて、セルSX2の中間壁23に六角柱の軸方向に沿う連通溝を形成したり、セルSX2の中間壁23に円孔を形成したりしてもよい。つまり、セルSX2の内部空間とその内部空間よりも長手側断面10a側の空間とを連通できるのであれば、その開口形状や配置は問わない。とくに、長手側断面10aと列X2とが平行でない場合、中間壁23ごとに第一連通溝25の形状が異なることもある。また、連通溝の形状によっては、形成対象となる中間壁23は上記実施形態のように3つに限らない。セルSY2の周方向に沿う第二連通溝26についても同様である。

【0057】

・ 上記実施形態では、セルSX2の内部空間に流入した接着剤60がセルSX2の内部空間内において第一連通溝25の幅W1よりも上下に広がっていたが、接着剤60の塗布量、接着剤60の粘度、第一連通溝25の配置や形状、などの種々の要因でセルSX2の内部空間に流入した接着剤が第一連通溝25の幅W1よりも上下に広がらないこともある。具体的には、接着剤60の粘度が低い場合には、接着剤60が第一連通溝25の幅W1よりも下に広がるのみで、上には広がらないこともある。セルSY2の内部空間に流入した接着剤60についても同様である。

【0058】

・ 構造体本体10の長手側断面10aとセルSとの位置関係によっては、列X2に列せられたセルSX2が、長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに該当しないこともある。具体的には、図6に示す構造体本体10において、最も長手側断面10a側の列X1に列せられたセルSX1、及び列X1よりも長手側断面10aと反対側に隣接する列X2に列せられたセルSX1は、長手側断面10aにおいて切断されたようになっている。その一方で、列X2よりも長手側断面10aと反対側に隣接する列X3に列せられたセルSX3は、長手側断面10aにおいて切断されていない。したがって、図6に示す構造体本体10においては、列X3に列せられたセルSX3が長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに該当する。この点、構造体本体10の短手側断面10bについても同様で、短手側断面10b側から数えて三列目の列に列せられたセルSが、短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSに該当することもある。なお、この変更例においても、上記実施形態のように所定の距離L1(第一連通溝25が貫設される範囲)を設定すれば、列X3に列せられたセルSX3に第一連通溝25を形成できる。つまり、上記実施形態のように所定の距離L1を設定すれば、構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに確実に連通溝を形成できる。

【0059】

・ 上記実施形態における所定の距離L1及び距離L2は、変更可能である。たとえば、図6に示す構造体本体10においては、列X3に列せられたセルSX3における長手側断面10a側の中間壁23の内面と長手側断面10aとの距離が距離L3である。したがって、所定の距離L1を距離L3以上に設定すれば(L1≧L3)、セルSX3の中間壁23に第一連通溝25を貫設することができる。また、図7に示す構造体本体10においては、列Y2に列せられたセルSY2の内面の境界角部と短手側断面との距離が距離L4である。したがって、所定の距離L2を距離L4以上に設定すれば(L2≧L4)、セルSY2の中間壁23に第二連通溝26を貫設することができる。

【0060】

・ 上述のように所定の距離L1及び距離L2は変更可能であるが、所定の距離L1は構造体本体10の長手方向に沿うセル列の列ピッチ(列X1と列X2との距離)と等しく、所定の距離L2は構造体本体10の短手方向に沿うセル列の列ピッチ(列Y1と列Y2との距離)と等しいことが好ましい。上述した距離L3及び距離L4の最大長は、それぞれ構造体本体10の長手方向に沿うセル列の列ピッチ、短手方向に沿うセル列の列ピッチに等しい。したがって、所定の距離L1及び距離L2を、対応する各列ピッチと等しく設定すれば、セルSと構造体本体10の各側断面との位置関係に拘らず、構造体本体10の側断面において切断されていないセルSであって構造体本体10の最も側断面側に列せられたセルSに連通溝を貫設できる。その一方で、この寸法設定であれば、その側断面側に列せられたセルSよりも内側(側断面とは反対側)のセルSには、連通溝は形成されないため、構造体本体10の強度低下は最小限に抑制できる。

【0061】

・ 上記実施形態では、スキン層30、40が接合されたコア層20を、X方向及びY方向に沿って切断することで所定の矩形板状の構造体本体10を構成したが、切断せずに構造体本体10が構成されることもある。たとえば、図5においてシート材100のX方向の幅が得ようとする構造体本体10のX方向の長さに等しいとき、Y方向に沿って切断する必要はない。なお、スキン層30、40が接合されたコア層20をX方向又はY方向に沿って切断していなくとも、構造体本体10のエッジ材50が接合される端面は、側断面である。

【0062】

・ 上記実施形態では、セルSが構造体本体10の長手方向に沿う同一直線上に配列されていたが、シート材100を折り畳んでコア層20を成形する際や他の製造工程においてセルSの配置がずれて、長手方向に沿う同一直線状に配列されないこともある。具体的には、たとえば、列X2が弓なり(曲線状)になり、この列X2に列せられたセルSX2の一部が上記実施形態よりも構造体本体10の長手側断面10a側に配置されることがある。この場合、弓なりの列X2に列せられたセルSX2の一部が長手側断面10aにおいて切断されたようになる。このように、同一の列に列せられたセルS(セルSX2)であっても、部分ごとに長手側断面10aにおいて切断されたセルSであったり、切断されていないセルSであったりすることもある。この点、構造体本体10の短手側断面10bとセルSとの関係においても同様である。

【0063】

・ 上述のように、セルSの配置がずれて長手方向に沿う同一直線状に配列されない場合、列X2に列せられたセルSX2だけでなく、セルSX2に対して構造体本体10の長手側断面10aとは反対側に隣接するセルSの一部又は全部に第一連通溝25が形成されることもある。この点、構造体本体10の短手側断面10bとセルSとの関係においても同様である。

【0064】

・ コア層20とスキン層30、40との接合の態様は、熱融着に限らず、たとえば、接着剤を介して接合するようにしてもよい。

・ 上記実施形態では、コア層20の上下両面にスキン層30、40を接合した後に、第一連通溝25及び第二連通溝26を形成した。これを、シート材100を折り畳んでコア層20を構成した後、スキン層30、40を接合する前に、第一連通溝25及び第二連通溝26を形成するようにしてもよい。さらに、シート材100の所定位置に予め貫通溝を形成しておき、このシート材100を折り畳でコア層20としたときに、予め形成された貫通溝が連通溝を構成するようにしてもよい。

【0065】

・ 第一連通溝25及び第二連通溝26の貫設方法は、上記実施形態のものに限らない。たとえば、セルSX2やセルSY2の中間壁23に、ドリルや針等を突き刺すことによって、中間壁23に連通溝(連通孔)を貫設してもよい。

【0066】

次に、上記実施形態及び変更例から把握できる技術的思想について以下に追記する。

(イ)連通部は、セルの周方向に延びるようにセルの中間壁に貫設された連通溝であることを特徴とする合成樹脂構造体。

【0067】

(ロ)連通溝は、構造体本体の側断面から内側に所定距離までの範囲内に存在するセルの中間壁に貫設されており、所定距離は、構造体本体の側断面に沿う複数のセル列の列ピッチに等しいことを特徴とする合成樹脂構造体。

【0068】

(ハ)コア層は、塑性を有する1枚のシートが所定の形状に成形されてなるシート材を、内部に六角柱状を成す複数のセルが互いに隣接してハニカム形状を成すように折り畳み成形したものであり、コア層の上下両面にはスキン層が接合されていることを特徴とする合成樹脂構造体。

【0069】

(二)構造体本体の側断面において切断されていないセルであって構造体本体の最も側断面側に列せられたセルに、そのセルの内部空間とそのセルの内部空間よりも側断面側の空間とを連通する連通部を形成する連通部形成工程と、連通部が形成された構造体本体の側断面に接着剤を塗布する接着剤塗布工程と、接着剤が塗布された側断面にエッジ材を貼り付ける貼付工程とを備えたことを特徴とする合成樹脂構造体の製造方法。

【符号の説明】

【0070】

10…構造体本体、10a…長手側断面、10b…短手側断面、20…コア層、25…連通部としての第一連通溝、26…連通部としての第二連通溝、50…エッジ材、60…接着剤、S…セル。

【技術分野】

【0001】

複数のセルが並設されたコア層を備えた板状の合成樹脂構造体に関する。

【背景技術】

【0002】

従来、複数のセルが並設された板状の合成樹脂構造体として、たとえば、特許文献1の合成樹脂構造体が知られている。図8に示すように、特許文献1の合成樹脂製の構造体本体80におけるコア層82は、その内部に六角柱状をなす複数のセルSがハニカム構造をなすように並設されている。コア層82の上面にはシート状のスキン層83が接合されているとともに、コア層82の下面にはシート状のスキン層84が接合されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−247448号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、特許文献1の構造体本体80を所定の板形状(たとえば矩形板状)に切断し、その側断面に構造体本体80の厚みと等しい幅を有する帯状のエッジ材を貼り付けることが考えられる。この場合、構造体本体80の側面81に接着剤を塗布するにあたっては、その側面81の延設方向(図8の左右方向)において一定量ずつ連続的に接着剤を塗布することが一般的である。

【0005】

構造体本体80の側面81に対する接着剤の塗布量について、その側面81に露出したセルSの内部空間のうち、小さい部分に対応させた場合には、エッジ材を貼り付けた際に合成樹脂構造体の表面に接着剤が溢れ出すことは抑制できる。しかし、側面81に露出したセルSの内部空間のうち、大きい部分では接着剤の充填が不十分であるため、エッジ材の構造体本体80に対する接着が不安定になる可能性もある。一方、接着剤の塗布量について、その側面81に露出したセルSの内部空間のうち、大きい部分に対応させた場合には、エッジ材の構造体本体80に対する接着が不安定になることを抑制できる。しかし、側面81に露出したセルSの内部空間のうち、小さい部分からは接着剤が溢れ出し、合成樹脂構造体の美観を損ねることとなる。

【0006】

こうした問題を解消するために、側面81に露出したセルSの内部空間に対応して接着剤の塗布量を増減するように制御することも考えられる。しかし、接着剤の塗布工程に相応の時間を要することになるため、生産性の観点から、その制御構成を採用することは難しい。

【0007】

本発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、エッジ材を貼り付けた際に接着剤が合成樹脂構造体の表面に溢れ出すことを抑制し、エッジ材の接着を安定化させることにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、請求項1に記載の発明は、複数のセルが並設された合成樹脂製のコア層を備えた板状の構造体本体と、前記構造体本体の側断面に接着剤を介して貼り付けられたエッジ材とを備えた合成樹脂構造体において、前記構造体本体の側断面において切断されていないセルであって前記構造体本体の最も側断面側に列せられたセルには、当該セルの内部空間とそのセルの内部空間よりも側断面側の空間とを連通する連通部が形成されていることを特徴とする。

【0009】

上記構成によれば、構造体本体の側断面において切断されたセルは、そのセルの内側に隣接するセル、すなわち、側断面と反対側に位置するセルと内部空間が連通部を介して連通される。したがって、接着剤の塗布量が構造体本体の側断面において切断されたセルの内部空間を上回った場合には、連通部を介して内側に隣接するセルの内部空間に逃がし、合成樹脂構造体の表面に溢れ出ることを抑制する。また、構造体本体の側断面において切断させたセルのうち、内部空間が比較的大きいセルに対応して接着剤の塗布量を設定することができるため、構造体本体に対するエッジ材の接着が安定化する。

【発明の効果】

【0010】

本発明によれば、エッジ材を貼り付けた際に接着剤が合成樹脂構造体の表面に溢れ出すことを抑制することができる。また、エッジ材の接着を安定化させることができる。

【図面の簡単な説明】

【0011】

【図1】合成樹脂構造体の斜視図。

【図2】(a)は図1におけるα−α線断面図。(b)は図1におけるβ−β線断面図。(c)は図1におけるγ−γ線断面図。

【図3】構造体本体の斜視図。

【図4】図3におけるδ−δ線断面図。

【図5】(a)は構造体本体のコア層を構成するシート材の斜視図、(b)は同シート材の折り畳み途中の状態を示す斜視図、(c)は同シート材を折り畳んだ状態を示す斜視図。

【図6】変更例における構造体本体の断面図。

【図7】変更例における構造体本体の断面図。

【図8】従来の合成樹脂構造体の断面図。

【発明を実施するための形態】

【0012】

以下、合成樹脂構造体を図1〜図4に基づいて説明する。

図3に示すように、合成樹脂構造体の構造体本体10は、複数のセルSが並設されたコア層20の上下両面に、熱可塑性樹脂製でシート状のスキン層30、40を接合することにより形成されている。

【0013】

図2(a)〜(c)に示すように、コア層20は、熱可塑性樹脂製のシート材であって所定形状に成形された1枚のシート材が折り畳まれて形成されている。そして、コア層20は、上壁21と、下壁22と、上壁21及び下壁22の間に立設されて六角柱状の筒部を並設する中間壁23とから構成されている。これら上壁21、下壁22、中間壁23によって、コア層20の内部に六角柱状のセルSが区画形成されている。六角柱状の各セルSは、互いに隣接するように配置されており、ハニカム形状を成している。

【0014】

コア層20の内部に区画形成されるセルSには、構成の異なる第1セルS1及び第2セルS2が存在する。図2(b)に示すように、第1セルS1は、その上端が二層構造の上壁21によって閉塞されるとともに、同下端が一層構造の下壁22によって閉塞されている。この二層構造の上壁21の各層は互いに接合されている。一方、図2(c)に示すように、第2セルS2は、その上端が一層構造の上壁21によって閉塞されるとともに、同下端が二層構造の下壁22によって閉塞されている。この二層構造の下壁22の各層間は互いに接合されている。また、図2(b)及び(c)に示すように、隣接する第1セルS1同士の間、及び隣接する第2セルS2同士の間は、それぞれ二層構造の中間壁23によって区画されている。

【0015】

図3及び図4に示すように、構造体本体10は、全体として略矩形板状に形成されており、構造体本体10の長手方向(図面においてX方向)に沿う長手側断面10aと、短手方向(図面においてY方向)に沿う短手側断面10bとを有する。図2(a)〜(c)に示すように、構造体本体10の長手側断面10a及び短手側断面10bには、接着剤60を介して熱可塑性樹脂製で帯状のエッジ材50が貼り付けられている。エッジ材50は、その帯状の幅が構造体本体10の厚みと等しく形成されている。長手側断面10a及び短手側断面10bに対向するエッジ材50の接合面は、直平面を成すように形成されている。接着剤60としては、いわゆるホットメルト接着剤が使用されており、その融点がコア層20の材料(熱可塑性樹脂)の融点よりも低く設定されている。

【0016】

図3に示すように、コア層20の内部に区画形成されるセルSは、構造体本体10の長手方向に沿う同一直線上に配列されている。このとき、構造体本体10の長手方向に沿って第1セルS1が配列される列と第2セルS2が配列される列とが交互となるように並設されている。長手方向に沿って列せられたセルSのうち、最も長手側断面10a側の列X1に列せられたセルSX1は、長手側断面10aにおいて切断されたようになっていて、そのセルSX1は、第2セルS2の構成を成すものである。一方、列X1よりも一列内側に隣接する列X2、すなわち、列X1よりも長手側断面10aと反対側に隣接する列X2に列せられたセルSX2においては、セルSX2を区画する六面の中間壁23のうちの一面の中間壁23の外面が、長手側断面10aと同一平面上に位置している。したがって、列X2に列せられたセルSX2は、構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに該当する。このセルSX2は、第1セルS1の構成を成すものである。

【0017】

図3及び図4に示すように、列X2に列せられた各セルSX2の中間壁23(側壁)には、六角柱の周方向に沿って延びるように第一連通溝25が貫設されている。図4に示すように、第一連通溝25は、6つの中間壁23のうち長手側断面10aの側に位置する3つの中間壁23に対して貫設され、六角柱の周方向において長手側断面10a側の半周分に亘っている。図2(b)に示すように、第一連通溝25は、構造体本体10の厚み方向において中央に形成されているとともに、その幅W1(構造体本体10の厚み方向の幅)は、コア層20の厚みのおよそ3分の1に設定されている。

【0018】

図2(c)に示すように、構造体本体10の長手側断面10aとエッジ材50との間に介在された接着剤60は、セルSX1の内部空間内に充填されている。また、図2(b)に示すように、接着剤60の一部は、セルSX2の中間壁23に形成された第一連通溝25を介してセルSX2の内部空間に流入している。セルSX2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において、第一連通溝25の幅W1よりも広がっており、セルSX2の中間壁23の内側面にも接着している。

【0019】

図3に示すように、コア層20の内部に区画形成されるセルSは、構造体本体10の短手方向に沿う同一直線上に配列されている。このとき、構造体本体10の短手方向に沿って第1セルS1が配列される列と第2セルS2が配列される列とが交互となるように並設されている。短手方向に沿って列せられたセルSのうち、最も短手側断面10b側の列Y1に列せられたセルSY1は、短手側断面10bにおいて切断されたようになっていて、そのセルSY1は、第2セルS2の構成を成すものである。列Y1よりも一列内側に隣接する列Y2、すなわち、列Y1よりも短手側断面10bと反対側に隣接する列Y2に列せられたセルSY2においては、セルSY2を区画する中間壁23と中間壁23との境界角部(六角柱の側壁外面の角部の境界線)が、短手側断面10bと同一平面上に位置している。したがって、列Y2に列せられたセルSY2は、構造体本体10の短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSに該当する。このセルSY2は、第1セルS1の構成を成すものである。

【0020】

図3及び図4に示すように、各セルSY2の中間壁23(側壁)には、六角柱の周方向に沿って延びるように第二連通溝26が貫設されている。図4に示すように、第二連通溝26は、6つの中間壁23のうち短手側断面10bの側に位置する2つの中間壁23とそれにそれぞれ隣接する2つの中間壁23とに対して貫設され、六角柱の周方向において短手側断面10b側の半周分に亘っている。図2(a)に示すように、第二連通溝26は、構造体本体10の厚み方向において中央に形成されているとともに、その幅W2(構造体本体10の厚み方向の幅)は、コア層20の厚みのおよそ3分の1に設定されている。

【0021】

構造体本体10の短手側断面10bとエッジ材50との間に介在された接着剤60は、列Y1に列せられたセルSY1の内部空間内に充填されている。また、図2(a)に示すように、接着剤60の一部は、列Y2に列せられたセルSY2の中間壁23に形成された第二連通溝26を介してセルSY2の内部空間に流入している。セルSY2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において、第二連通溝26の幅W2よりも広がっており、セルSY2の中間壁23の内側面にも接着している。

【0022】

次に、合成樹脂構造体の製造方法を説明する。

図5(a)に示すように、シート材100は、1枚の熱可塑性樹脂製のシートを所定の形状に成形することにより形成される。シート材100には、帯状をなす平面領域110及び膨出領域120がその幅方向(Y方向)に交互に配置されている。膨出領域120には、上面と一対の側面とからなる断面下向溝状をなす第1膨出部121が膨出領域120の延びる方向(X方向)の全体にわたって形成されている。なお、第1膨出部121の上面と側面とのなす角は90度であることが好ましく、その結果として、第1膨出部121の断面形状は下向コ字状となる。また、第1膨出部121の幅(上面の短手方向の長さ)は平面領域110の幅と等しく、かつ第1膨出部121の膨出高さ(側面の短手方向の長さ)の2倍の長さとなるように設定されている。

【0023】

また、膨出領域120には、その断面形状が正六角形を最も長い対角線で二分して得られる台形状をなす複数の第2膨出部122が、第1膨出部121に直交するように形成されている。第2膨出部122の膨出高さは第1膨出部121の膨出高さと等しくなるように設定されている。また、隣り合う第2膨出部122間の間隔は、第2膨出部122の上面の幅と等しくなっている。

【0024】

なお、こうした第1膨出部121及び第2膨出部122は、シートの塑性を利用してシートを部分的に上方に膨出させることにより形成されている。また、シート材100は、真空成形法や圧縮成形法等の周知の成形方法によって1枚のシートから成形することができる。

【0025】

図5(a)及び(b)に示すように、上述のように構成されたシート材100を、境界線P、Qに沿って折り畳むことでコア層20が形成される。具体的には、シート材100を、平面領域110と膨出領域120との境界線Pにて谷折りするとともに、第1膨出部121の上面と側面との境界線Qにて山折りしてY方向に圧縮する。そして、図5(b)及び(c)に示すように、第1膨出部121の上面と側面とが折り重なるとともに、第2膨出部122の端面と平面領域110とが折り重なることによって、一つの膨出領域120に対して一つのX方向に延びる角柱状の区画体130が形成される。こうした区画体130がY方向に連続して形成されていくことにより板状のコア層20が形成される。

【0026】

このとき、第1膨出部121の上面と側面とによってコア層20の上壁21が形成されるとともに、第2膨出部122の端面と平面領域110とによってコア層20の下壁22が形成される。なお、図5(c)に示すように、上壁21における第1膨出部121の上面と側面とが折り重なって2層構造を形成する部分、及び下壁22における第2膨出部122の端面と平面領域110とが折り重なって2層構造を形成する部分がそれぞれ重ね合わせ部131となる。

【0027】

また、第2膨出部122が折り畳まれて区画形成される六角柱状の領域が第2セルS2となるとともに、隣り合う一対の区画体130間に区画形成される六角柱状の領域が第1セルS1となる。本実施形態では、第2膨出部122の上面及び側面が第2セルS2の側壁を構成するとともに、第2膨出部122の側面と、膨出領域120における第2膨出部122間に位置する平面部分とが第1セルS1の側壁を構成する。そして、第2膨出部122の上面同士の当接部位、及び膨出領域120における上記平面部分同士の当接部位が2層構造をなす中間壁23となる。また、第1セルS1では、一対の重ね合わせ部131によってその上端が閉塞され、第2セルS2では、一対の重ね合わせ部131によってその下端が閉塞されている。

【0028】

コア層20の上面及び下面には、それぞれスキン層30、40が熱溶着により接合される。また、スキン層30をコア層20に熱溶着する際には、第1セルS1における二層構造の上壁21(重ね合せ部131)が互いに熱溶着される。同様に、第2セルS2における二層構造の下壁22(重ね合せ部131)が互いに熱溶着される。

【0029】

スキン層30、40が接合されたコア層20は、X方向及びY方向に沿って所定の長さで切断されることで矩形板状の構造体本体10が形成される。本実施形態では、X方向においては、セルSを区画する六面の中間壁23のうちの一面の中間壁23の外面が同一平面上(同一断面上)となるように切断し、Y方向においては、コア層20の各セルSを区画する中間壁23と中間壁23との境界線(六角柱の側壁の角部)が同一平面上(同一断面上)となるように切断している。

【0030】

このようにして得られた構造体本体10においてコア層20(セルSX2)には、第一連通溝25が形成される。本実施形態では、図示しない切削用刃の先端が構造体本体10の長手側断面10aから所定の距離L1内側に進入できるように設定した状態で、切削用刃と構造体本体10とを、構造体本体10の長手方向に相対移動させる。これにより、図4に示すように、セルSX2の中間壁23のうち、構造体本体10の長手側断面10aから所定の距離L1の範囲内に存在する中間壁23には、第一連通溝25が貫設される。

【0031】

なお、上記の所定の距離L1は、セルSの六角形状の外面において、一辺(中間壁23)からその一辺に対向する一辺(中間壁23)までの距離の2分の1に設定されている。

また、構造体本体10においてコア層20(セルSY2)には、第二連通溝26が形成される。本実施形態では、図示しない切削用刃の先端が構造体本体10の短手側断面10bから所定の距離L2内側に進入できるように設定した状態で、切削用刃と構造体本体10とを、構造体本体10の短手方向に相対移動させる。これにより、図4に示すように、セルSY2の中間壁23のうち、構造体本体10の短手側断面10bから所定の距離L2の範囲内に存在する中間壁23には、第二連通溝26が貫設される。

【0032】

なお、上記の所定の距離L2は、セルSの六角形状の外面において、六角形の頂点からその頂点に対して最も遠い頂点までの距離の2分の1に設定されている。

第一連通溝25及び第二連通溝26が形成された構造体本体10の長手側断面10a及び短手側断面10bには、加熱されて溶融した接着剤60(ホットメルト接着剤)が塗布される。このとき、接着剤60の加熱温度は、コア層20の材料(熱可塑性樹脂)の融点よりも低い温度に設定されている。具体的には、たとえば、コア層20の材料としてポリプロピレンが採用されている場合には、接着剤60の加熱温度は80〜200度、好ましくは150〜180度に設定される。接着剤60は、長手側断面10aの延設方向及び短手側断面10bの延設方向において一定量ずつ連続して塗布される。

【0033】

接着剤60が塗布された構造体本体10には、エッジ材50が貼り付けられる。エッジ材50は、構造体本体10の長手側断面10aの端を起点として構造体本体10の周囲に巻き付けるようにして貼り付けられる。この状態で、接着剤60が硬化することにより、構造体本体10の長手側断面10a及び短手側断面10bにエッジ材50が貼り付けられた合成樹脂構造体が製造される。

【0034】

次に、合成樹脂構造体の作用について説明する。

構造体本体10の長手側断面10aにエッジ材50を貼り付ける際には、その長手側断面10aに塗布された接着剤60がエッジ材50によって押し込まれ、列X1に列せられたセルSX1の内部空間に充填される。また、列X2に列せられたセルSX2の中間壁23とエッジ材50との間に塗布された接着剤60が、セルSX2の第一連通溝25を介して、セルSX2の内部空間に流入する。そして、セルSX2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において第一連通溝25の幅W1よりも大きく広がり、第一連通溝25が形成された中間壁23の内側面に対しても接着する。

【0035】

同様に、構造体本体10の短手側断面10bにエッジ材50を貼り付ける際には、その短手側断面10bに塗布された接着剤60がエッジ材50によって押し込まれ、列Y1に列せられたセルSY1の内部空間に充填される。また、列Y2に列せられたセルSY2の中間壁23とエッジ材50との間に塗布された接着剤60が、セルSX2の第二連通溝26を介して、セルSY2の内部空間に流入する。そして、セルSY2の内部空間に流入した接着剤60は、構造体本体10の厚み方向において第二連通溝26の幅W2よりも大きく広がり、第二連通溝26が形成された中間壁23の内側面に対しても接着する。

【0036】

本実施形態の合成樹脂構造体によれば、次のような効果を奏する。

(1)上記実施形態では、列X2に列せられたセルSX2の内部空間に、塗布された接着剤60が流入可能である。したがって、接着剤60の充填スペースが小さい部分から合成樹脂構造体の表面に溢れ出そうとする接着剤60をセルSX2の内部空間に逃がすことができる。その結果、エッジ材50を構造体本体10の長手側断面10aに貼り付ける際に、接着剤60が合成樹脂構造体の表面に溢れ出ることが抑制できる。同様に、列Y2に列せられたセルSY2の内部空間に、塗布された接着剤60が流入可能であるため、エッジ材50を構造体本体10の長手側断面10aに貼り付ける際に、接着剤60が合成樹脂構造体の表面に溢れ出ることが抑制できる。

【0037】

(2)上記実施形態では、第一連通溝25は、各セルSX2の中間壁23において周方向において長手側断面10a側の半周分に亘って貫設されている。そのため、セルSX2の内部空間は、セルSX1の内部空間に対しても第一連通溝25を介して直接的に連通している。したがって、セルSX1の内部空間に、その内部空間の容量を超える接着剤60が充填されようとしても、接着剤60の一部をセルSX2の内部に直接的に逃がすことができる。一方、第二連通溝26は、各セルSX2の中間壁23において周方向において短手側断面10b側の半周分に亘って貫設されている。そのため、セルSY2の内部空間は第二連通溝26を介してセルSY1の内部空間と連通するだけでなく、第二連通溝26を介して隣り合うセルSY2の内部空間同士も連通している。このようにセルSY2の内部空間同士を連通させることにより、接着剤60がセルSY2の内部空間に流動しやすくなり、その分、接着剤60が溢れ出ることは抑制できる。

【0038】

(3)上記実施形態では、第一連通溝25は、構造体本体10の長手側断面10aから所定の距離L1の範囲内に存在する中間壁23に形成されている。この所定の距離L1は、構造体本体10の長手方向に沿うセル列の列ピッチ(列X1と列X2との距離)と等しい。したがって、第一連通溝25が形成されるセルSは、構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに限られる。また、第二連通溝26は、構造体本体10の短手側断面10bから所定の距離L2の範囲内に存在する中間壁23に形成されている。この所定の距離L2は、構造体本体10の短手方向に沿うセル列の列ピッチ(列Y1と列Y2との距離)よりも短い。したがって、第二連通溝26が形成されるセルSは、構造体本体10の短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSに限られる。このように構造体本体10の側断面において切断されていないセルSであって構造体本体10の最も側断面側に列せられたセルSにのみ連通溝を形成することで、連通溝を形成したことに伴う構造体本体10の強度低下は最小限に抑制できる。

【0039】

(4)上記実施形態では、セルSX2やセルSY2の内部空間内において、接着剤60は、構造体本体10の厚み方向において第一連通溝25の幅W1や第二連通溝の幅W2よりも広がっている。そのため、接着剤60は、セルSX2やセルSY2の中間壁23に対してアンカー(くさび)のように機能し、エッジ材50の剥離強度の向上に寄与する。

【0040】

(5)セルSX2における第一連通溝25が形成されている中間壁23は、エッジ材50が引き剥がされようとした際にエッジ材50側へと弾性変形し得る。中間壁23が弾性変形している間は、エッジ材50を引き剥がそうとする力の一部が中間壁23を弾性変形させるための力として吸収されるため、エッジ材50の剥離強度の向上に寄与できる。この点、セルSY2における第二連通溝26が形成されている中間壁23についても同様である。

【0041】

(6)上記実施形態では、コア層20の上下両面にスキン層30、40を接合した後に、第一連通溝25及び第二連通溝26を形成するようにした。そのため、第一連通溝25及び第二連通溝26を形成する際に、コア層20の各セルSの形状が歪んだりすることが抑制され、第一連通溝25及び第二連通溝26を所定の位置に形成しやすい。

【0042】

(7)第一連通溝25及び第二連通溝26は、セルSの周方向に延びるように形成されているため、各連通溝を形成するための切削用刃と構造体本体10とを相対移動させるのみで、複数のセルに対して第一連通溝25及び第二連通溝26を形成できる。したがって、第一連通溝25及び第二連通溝26を形成するための構成が簡略化できる。

【0043】

(8)上記実施形態では、接着剤60の塗布量を、各側断面において切断されたセルSの内部空間のうち、大きい部分に対応させることができる。具体的には、セルSX2やセルSY2の内部空間も加味して接着剤60の塗布量を設定できる。仮に、接着剤60の塗布量が少ない場合には、接着剤60とエッジ材50とが接触しない部位が構造体本体10の長手側断面10a及び短手側断面10bに沿って点在するおそれがある。しかし、上記実施形態ではより多くの量の接着剤60を塗布することが可能となるため、そうしたおそれを解消して、エッジ材50の接着を安定化させることができる。また、各連通溝を形成することにより、構造体本体10の側断面とエッジ材50との間に介在された接着剤60の量が、側断面の延設方向において均一化する。したがって、構造体本体10の側断面とエッジ材50との間の接着強度のバラツキ幅が小さくなる。

【0044】

なお、上記実施形態は以下のように変更してもよく、また、以下の変更例を組み合わせて適用してもよい。

・ スキン層30、40の材質は、ポリプロピレン(PP)・ポリエチレンテレフタレート(PET)・アクリロニトリルブタジエンスチレン共重合体(ABS)等の熱可塑性樹脂に限らない。たとえば、熱硬化性樹脂等の合成樹脂、アルミ等の金属、木材などシート状に形成できるものであればどのようなものであっても利用できる。また、スキン層30、40の表面に化粧板等の他の層を積層させてもよい。さらに、スキン層30、40のいずれか一方又は両方を省略することもできる。加えて、コア層20の材質は、合成樹脂であれば、ポリプロピレン(PP)・ポリエチレンテレフタレート(PET)・アクリロニトリルブタジエンスチレン共重合体(ABS)等の熱可塑性樹脂に限らない。

【0045】

・ 一枚のシート材100を折り畳み成形してコア層20を構成するのに限らず、複数のシートを使用してコア層20を構成してもよい。たとえば、帯状のシートを所定間隔毎に屈曲させるとともに、屈曲させた帯状のシートを複数並置することによりコア層20を構成してもよい。

【0046】

・ セルSの形状は、特に限定されるものでなく、たとえば、四角柱状、八角柱状等の多角形状や円柱状としてもよい。その際、異なる形状のセルSが混在していてもよい。また、各セルSは隣接していなくともよく、セルSとセルSとの間に隙間(空間)が存在していてもよい。具体的には、例えば、コア層20において円柱状のセルが間隔を空けて千鳥状に配置されていてもよい。

【0047】

・ コア層20を構成するシート材100の形状は変更できる。たとえば、国際公開第2006/053407号に記載の構造体本体のコア層においては、上壁が形成されており下壁が形成されていない(下側が開放している)セルと、下壁が形成されており上壁が形成されていないセルとが交互に配置されている。このようにコア層20のセルSの上壁21及び下壁22が二層構造とならなかったり、上壁21及び下壁22のいずれか一方が形成されなかったりしても、柱状を成すように中間壁23が形成されていればよい。

【0048】

・ 構造体本体10の形状は、略矩形板状に限らず、矩形(四角形)以外の多角形板状や円板状であってもよく、その形状に制限はない。なお、構造体本体10を円板状に形成した場合においても、構造体本体10の円弧状の側断面において切断されたセルSに対して、側断面とは反対側(円板状の中心側)に隣接するセルSの中間壁23に連通溝が形成されていれば、接着剤60が構造体本体10の側断面において切断されていないセルSの内部に流入できる。

【0049】

・ 接着剤60は、ホットメルト接着剤に限らない。接着剤60を構造体本体10の長手側断面10a及び短手側断面10bに塗布する段階において、ゲル状やある程度の粘度をもった液体状を成しているならば、どのような接着剤でも採用できる。

【0050】

・ エッジ材50の材質は、熱可塑性樹脂に限らず、熱硬化性樹脂等の合成樹脂、アルミ等の金属、木材など、接着剤60を介して接着できる材質であればどのような材質であっても構わない。なお、エッジ材50の材料とコア層20の材料とを同じにすれば、合成樹脂構造体を廃棄したりリサイクルしたりする際に、コア層20とエッジ材50とを分別する必要がなくなるため、廃棄処理やリサイクル処理が容易になる。

【0051】

・ エッジ材50の形状は変更可能である。エッジ材50の接合面が直平面であり、且つ、エッジ材50の幅(構造体本体10の厚み方向の長さ)が構造体本体10の厚み以上であればよい。

【0052】

・ 上記実施形態では、構造体本体10の長手側断面10a及び短手側断面10bの両方にエッジ材50を貼り付けたが、長手側断面10a又は短手側断面10bのみにエッジ材50を貼り付けてもよい。また、構造体本体10の長手側断面10aの一部のみ、短手側断面10bの一部のみにエッジ材50を貼り付けてもよい。

【0053】

・ 第一連通溝25は、列X2に列せられたセルSX2の全てに形成しなくともよい。同様に、第二連通溝26は、列Y2に列せられたセルSY2の全てに形成しなくともよい。連通溝が一部のセルSX2、一部のセルSY2に形成されているのみであっても、接着剤60が合成樹脂構造体の表面に溢れ出すことは抑制できる。

【0054】

・ 第一連通溝25の幅W1及び第二連通溝26の幅W2の寸法は、コア層20の厚みよりも小さい範囲内において自由に設定できる。また、第一連通溝25及び第二連通溝26を、構造体本体10の厚み方向において中央に形成するのではなく、厚み方向のいずれか一方に寄るように形成してもよい。さらに、同一のセルSについて、複数の連通溝を形成するようにしてもよい。

【0055】

・ セルSの中間壁23に切り込み(連通溝の幅が略ゼロ)を形成し、この切り込みを連通部として機能させてもよい。セルSの中間壁23に切り込みを形成した場合、エッジ材50を貼り付ける際に接着剤60を介して中間壁23に応力が作用すると、中間壁23の切り込みが押し広げられて開口される。この開口を通じて、セルSの外部から内部へと接着剤60が流入可能である。

【0056】

・ セルSX2の周方向に沿う第一連通溝25に代えて、セルSX2の中間壁23に六角柱の軸方向に沿う連通溝を形成したり、セルSX2の中間壁23に円孔を形成したりしてもよい。つまり、セルSX2の内部空間とその内部空間よりも長手側断面10a側の空間とを連通できるのであれば、その開口形状や配置は問わない。とくに、長手側断面10aと列X2とが平行でない場合、中間壁23ごとに第一連通溝25の形状が異なることもある。また、連通溝の形状によっては、形成対象となる中間壁23は上記実施形態のように3つに限らない。セルSY2の周方向に沿う第二連通溝26についても同様である。

【0057】

・ 上記実施形態では、セルSX2の内部空間に流入した接着剤60がセルSX2の内部空間内において第一連通溝25の幅W1よりも上下に広がっていたが、接着剤60の塗布量、接着剤60の粘度、第一連通溝25の配置や形状、などの種々の要因でセルSX2の内部空間に流入した接着剤が第一連通溝25の幅W1よりも上下に広がらないこともある。具体的には、接着剤60の粘度が低い場合には、接着剤60が第一連通溝25の幅W1よりも下に広がるのみで、上には広がらないこともある。セルSY2の内部空間に流入した接着剤60についても同様である。

【0058】

・ 構造体本体10の長手側断面10aとセルSとの位置関係によっては、列X2に列せられたセルSX2が、長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに該当しないこともある。具体的には、図6に示す構造体本体10において、最も長手側断面10a側の列X1に列せられたセルSX1、及び列X1よりも長手側断面10aと反対側に隣接する列X2に列せられたセルSX1は、長手側断面10aにおいて切断されたようになっている。その一方で、列X2よりも長手側断面10aと反対側に隣接する列X3に列せられたセルSX3は、長手側断面10aにおいて切断されていない。したがって、図6に示す構造体本体10においては、列X3に列せられたセルSX3が長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに該当する。この点、構造体本体10の短手側断面10bについても同様で、短手側断面10b側から数えて三列目の列に列せられたセルSが、短手側断面10bにおいて切断されていないセルSであって構造体本体10の最も短手側断面10b側に列せられたセルSに該当することもある。なお、この変更例においても、上記実施形態のように所定の距離L1(第一連通溝25が貫設される範囲)を設定すれば、列X3に列せられたセルSX3に第一連通溝25を形成できる。つまり、上記実施形態のように所定の距離L1を設定すれば、構造体本体10の長手側断面10aにおいて切断されていないセルSであって構造体本体10の最も長手側断面10a側に列せられたセルSに確実に連通溝を形成できる。

【0059】

・ 上記実施形態における所定の距離L1及び距離L2は、変更可能である。たとえば、図6に示す構造体本体10においては、列X3に列せられたセルSX3における長手側断面10a側の中間壁23の内面と長手側断面10aとの距離が距離L3である。したがって、所定の距離L1を距離L3以上に設定すれば(L1≧L3)、セルSX3の中間壁23に第一連通溝25を貫設することができる。また、図7に示す構造体本体10においては、列Y2に列せられたセルSY2の内面の境界角部と短手側断面との距離が距離L4である。したがって、所定の距離L2を距離L4以上に設定すれば(L2≧L4)、セルSY2の中間壁23に第二連通溝26を貫設することができる。

【0060】

・ 上述のように所定の距離L1及び距離L2は変更可能であるが、所定の距離L1は構造体本体10の長手方向に沿うセル列の列ピッチ(列X1と列X2との距離)と等しく、所定の距離L2は構造体本体10の短手方向に沿うセル列の列ピッチ(列Y1と列Y2との距離)と等しいことが好ましい。上述した距離L3及び距離L4の最大長は、それぞれ構造体本体10の長手方向に沿うセル列の列ピッチ、短手方向に沿うセル列の列ピッチに等しい。したがって、所定の距離L1及び距離L2を、対応する各列ピッチと等しく設定すれば、セルSと構造体本体10の各側断面との位置関係に拘らず、構造体本体10の側断面において切断されていないセルSであって構造体本体10の最も側断面側に列せられたセルSに連通溝を貫設できる。その一方で、この寸法設定であれば、その側断面側に列せられたセルSよりも内側(側断面とは反対側)のセルSには、連通溝は形成されないため、構造体本体10の強度低下は最小限に抑制できる。

【0061】

・ 上記実施形態では、スキン層30、40が接合されたコア層20を、X方向及びY方向に沿って切断することで所定の矩形板状の構造体本体10を構成したが、切断せずに構造体本体10が構成されることもある。たとえば、図5においてシート材100のX方向の幅が得ようとする構造体本体10のX方向の長さに等しいとき、Y方向に沿って切断する必要はない。なお、スキン層30、40が接合されたコア層20をX方向又はY方向に沿って切断していなくとも、構造体本体10のエッジ材50が接合される端面は、側断面である。

【0062】

・ 上記実施形態では、セルSが構造体本体10の長手方向に沿う同一直線上に配列されていたが、シート材100を折り畳んでコア層20を成形する際や他の製造工程においてセルSの配置がずれて、長手方向に沿う同一直線状に配列されないこともある。具体的には、たとえば、列X2が弓なり(曲線状)になり、この列X2に列せられたセルSX2の一部が上記実施形態よりも構造体本体10の長手側断面10a側に配置されることがある。この場合、弓なりの列X2に列せられたセルSX2の一部が長手側断面10aにおいて切断されたようになる。このように、同一の列に列せられたセルS(セルSX2)であっても、部分ごとに長手側断面10aにおいて切断されたセルSであったり、切断されていないセルSであったりすることもある。この点、構造体本体10の短手側断面10bとセルSとの関係においても同様である。

【0063】

・ 上述のように、セルSの配置がずれて長手方向に沿う同一直線状に配列されない場合、列X2に列せられたセルSX2だけでなく、セルSX2に対して構造体本体10の長手側断面10aとは反対側に隣接するセルSの一部又は全部に第一連通溝25が形成されることもある。この点、構造体本体10の短手側断面10bとセルSとの関係においても同様である。

【0064】

・ コア層20とスキン層30、40との接合の態様は、熱融着に限らず、たとえば、接着剤を介して接合するようにしてもよい。

・ 上記実施形態では、コア層20の上下両面にスキン層30、40を接合した後に、第一連通溝25及び第二連通溝26を形成した。これを、シート材100を折り畳んでコア層20を構成した後、スキン層30、40を接合する前に、第一連通溝25及び第二連通溝26を形成するようにしてもよい。さらに、シート材100の所定位置に予め貫通溝を形成しておき、このシート材100を折り畳でコア層20としたときに、予め形成された貫通溝が連通溝を構成するようにしてもよい。

【0065】

・ 第一連通溝25及び第二連通溝26の貫設方法は、上記実施形態のものに限らない。たとえば、セルSX2やセルSY2の中間壁23に、ドリルや針等を突き刺すことによって、中間壁23に連通溝(連通孔)を貫設してもよい。

【0066】

次に、上記実施形態及び変更例から把握できる技術的思想について以下に追記する。

(イ)連通部は、セルの周方向に延びるようにセルの中間壁に貫設された連通溝であることを特徴とする合成樹脂構造体。

【0067】

(ロ)連通溝は、構造体本体の側断面から内側に所定距離までの範囲内に存在するセルの中間壁に貫設されており、所定距離は、構造体本体の側断面に沿う複数のセル列の列ピッチに等しいことを特徴とする合成樹脂構造体。

【0068】

(ハ)コア層は、塑性を有する1枚のシートが所定の形状に成形されてなるシート材を、内部に六角柱状を成す複数のセルが互いに隣接してハニカム形状を成すように折り畳み成形したものであり、コア層の上下両面にはスキン層が接合されていることを特徴とする合成樹脂構造体。

【0069】

(二)構造体本体の側断面において切断されていないセルであって構造体本体の最も側断面側に列せられたセルに、そのセルの内部空間とそのセルの内部空間よりも側断面側の空間とを連通する連通部を形成する連通部形成工程と、連通部が形成された構造体本体の側断面に接着剤を塗布する接着剤塗布工程と、接着剤が塗布された側断面にエッジ材を貼り付ける貼付工程とを備えたことを特徴とする合成樹脂構造体の製造方法。

【符号の説明】

【0070】

10…構造体本体、10a…長手側断面、10b…短手側断面、20…コア層、25…連通部としての第一連通溝、26…連通部としての第二連通溝、50…エッジ材、60…接着剤、S…セル。

【特許請求の範囲】

【請求項1】

複数のセルが並設された合成樹脂製のコア層を備えた板状の構造体本体と、前記構造体本体の側断面に接着剤を介して貼り付けられたエッジ材とを備えた合成樹脂構造体において、

前記構造体本体の側断面において切断されていないセルであって前記構造体本体の最も側断面側に列せられたセルには、当該セルの内部空間とそのセルの内部空間よりも側断面側の空間とを連通する連通部が形成されていることを特徴とする合成樹脂構造体。

【請求項1】

複数のセルが並設された合成樹脂製のコア層を備えた板状の構造体本体と、前記構造体本体の側断面に接着剤を介して貼り付けられたエッジ材とを備えた合成樹脂構造体において、

前記構造体本体の側断面において切断されていないセルであって前記構造体本体の最も側断面側に列せられたセルには、当該セルの内部空間とそのセルの内部空間よりも側断面側の空間とを連通する連通部が形成されていることを特徴とする合成樹脂構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−35154(P2013−35154A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171143(P2011−171143)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000010054)岐阜プラスチック工業株式会社 (108)

【Fターム(参考)】

[ Back to top ]