合成樹脂表皮材の製造方法及び合成樹脂表皮材

【課題】乾燥工程における突沸が抑制され、1回の塗工工程により、充分な厚みを有し、つや消しの良好な外観を有する合成樹脂表皮材を効率よく製造しうる合成樹脂表皮材の製造方法を提供する。

【解決手段】直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置を用いて、水性ウレタン系樹脂と、該水性ウレタン樹脂100質量部に対して10質量部〜150質量部の有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含む表面層形成用組成物を、基材表面に、基材の搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が10g/m2〜30g/m2となるように塗布する塗膜形成工程、及び、得られた塗膜を赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの手段を用いて乾燥する乾燥工程、を有する合成樹脂表皮材の製造方法。

【解決手段】直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置を用いて、水性ウレタン系樹脂と、該水性ウレタン樹脂100質量部に対して10質量部〜150質量部の有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含む表面層形成用組成物を、基材表面に、基材の搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が10g/m2〜30g/m2となるように塗布する塗膜形成工程、及び、得られた塗膜を赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの手段を用いて乾燥する乾燥工程、を有する合成樹脂表皮材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂表皮材の製造方法及び該製造方法により得られる合成樹脂表皮材に関する。

【背景技術】

【0002】

近年、自動車内装部品(インストルメントパネル、ドアトリム、座席、天井など)、鉄道車両・航空機内装部品(トリム、座席、天井など)、家具、靴・履物・鞄、建装用内外装部材、衣類表装材・裏地、壁装材などには、天然皮革や繊維性シートに代えて、耐久性に優れる合成樹脂表皮材が多用されている。例えば、自動車内装品については、車両の高級化に伴い、内装用の表皮材についても高級感を付与させることが重要になってきている。具体的には、不自然な光沢のないつや消しの表面とある程度の厚みを有し、天然の皮革に近い感触をもつ内装表皮材が切望されている。

表皮材の艶を調整する方法は種々提案されており、例えば、カルボン酸亜鉛を樹脂材料に相溶させたのち、溶剤で希釈し、外部離型剤として金型に塗布した後、樹脂材料を成形することで、樹脂成形体の表面の艶消しを行う技術が知られている(例えば、特許文献1参照。)。この方法では、つや消しのための粉体は、金型に外部離型剤とともに付着させているため、添加量に制限があり、十分な艶消し効果が得られなかった。

【0003】

また、従来、基材表面につや消しのための粉体を含有する表面層形成用組成物層を設けるに際しては、記載表面との接着性に優れたプライマー層と粉体を含有する表面層を逐次設ける方法が取られていたが、均一塗工が可能なロール方式の塗工を行う場合、プライマー層の乾燥前には表面層を塗工できないため生産性が悪かった。

また、表面層の膜厚を厚くすると、塗工後の乾燥工程において、急速乾燥を行うと塗膜から溶剤が抜けて微細なピンホールが形成される突沸現象が生じるために、外観が損なわれるおそれがあるという問題があった。高速乾燥による突沸を抑制するためには、塗布量の小さいグラビアロール方式やマイクロチャンバードクター塗工装置(例えば、特許文献2参照。)などを用いて高速塗布し、高速乾燥する方法を適用してもよいが、所定の厚みの表面層を形成するためには、塗工、乾燥工程を複数回、繰り返す必要があり、生産性に劣るという問題があり、1回の塗工、乾燥工程により所定の厚みの表皮層が形成され、且つ、乾燥時の突沸が抑制される合成樹脂表皮材の製造方法が望まれていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平1−168409号公報

【特許文献2】特許第3542772号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、1回の塗工工程により、充分な厚みの塗膜が形成され、乾燥工程における突沸が抑制された、つや消しの良好な外観を有する合成樹脂表皮材を効率よく製造しうる合成樹脂表皮材の製造方法、及び、該製造方法により得られた、外観に優れた合成樹脂表皮材を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは鋭意検討の結果、基材との密着性に優れ、つや消しの外観を与えうるマット剤を高濃度で含有する表面層形成用組成物を、キスリバース式塗工装置を適用して塗布することにより上記した問題点を解決しうることを見出して本発明を完成した。

すなわち、本発明は以下の構成からなる。

<1> 直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置を用いて、水性ウレタン系樹脂と、該水性ウレタン樹脂100質量部に対して10質量部〜150質量部の有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含む表面層形成用組成物を、基材表面に、基材の搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が10g/m2〜30g/m2となるように塗布して塗膜を形成する塗膜形成工程、及び、形成された塗膜を赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの手段を用いて乾燥する乾燥工程、を有する合成樹脂表皮材の製造方法である。

<2> 前記キスリバース式塗工装置が、シート材の表面に表面層形成用組成物を塗工する直径60mm〜120mmグラビアロールと、該グラビアロールの周面に沿って設置された塗工チャンバーと、該塗工チャンバーに設けられた塗工液供給室内に前記表面層形成用組成物を供給する供給手段とを備え、前記塗工チャンバーに設けられた塗工液供給室は、ロール回転方向の下流側部をシールしつつ、上記グラビアロールに付着した余分な表面層形成用組成物を除去するドクター刃を備える<1>に記載の合成樹脂表皮材の製造方法である。

【0007】

<3> 前記塗膜形成工程における基材の搬送速度に対する、塗工ロールの回転速度の速度比が150%〜300%である<1>又は<2>に記載の合成樹脂表皮材の製造方法である。

<4> 前記表面層形成用組成物が、粒子径0.5μm〜100μmのウレタン樹脂粒子を5質量%〜50質量%含有する<1>〜<3>のいずれか1項に記載の合成樹脂表皮材の製造方法である。

<5> 前記表面層形成用組成物の固形分濃度が、25質量%〜60質量%の範囲である<1>〜<4>のいずれか1項に記載の合成樹脂表皮材の製造方法である。

<6> 前記表面層形成用組成物が、セピオライト、アタパルジャイト、及びスメクタイトから選ばれる鎖状粘度鉱物を親水化処理してなるチキソトロピー付与剤をさらに含有する<1>〜<5>のいずれか1項に記載の合成樹脂表皮材の製造方法である。

<7> <1>〜<6>のいずれか1項に記載の製造方法により得られた合成樹脂表皮材である。

【発明の効果】

【0008】

本発明によれば、1回の塗工工程により、充分な厚みを有する塗膜が形成され、乾燥工程における突沸が抑制された、つや消しの良好な外観を有する合成樹脂表皮材を効率よく製造しうる合成樹脂表皮材の製造方法を提供することができる。また、前記本発明の合成樹脂表皮材の製造方法によれば、外観に優れた合成樹脂表皮材を提供することができる。

【図面の簡単な説明】

【0009】

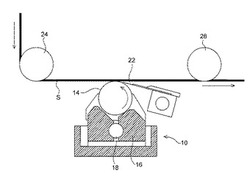

【図1】本発明の製造方法に適用されるキスリバース塗布装置の一例における塗工ロール近傍を示す概略断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の好ましい実施の形態について説明する。

<表面層形成用組成物>

まず、合成樹脂表皮材の表皮層を形成するために用いられる表面層形成用組成物(以下、適宜、塗工剤と称する)について述べる。

本発明に係る表面層形成用組成物は、水性ウレタン系樹脂と、有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含有し、該粒子は、水性ウレタン樹脂100質量部に対して総量で10質量部〜150質量部の量で含有される。

(水性ウレタン系樹脂)

ここで用いられる水性ウレタン系樹脂は、後述する有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子の分散媒として使用される。

本発明に係る水性ウレタン系樹脂は、ポリオールとポリイソシアネートと反応生成物であって、親水性の特性を有する。ウレタン系樹脂を水性とするためには、原料としてポリオレフィンポリオールを用いることが好ましい。

ポリオレフィンポリオールは、1,2−または1,4−ポリブタジエンポリオールの2重結合を水素で飽和化したポリオレフィンポリオールであり、ポリブタジエンにはブタジエンのホモポリマーおよび、ポリブタジエンおよびそれと共重合可能なモノマー、例えば、エチレン、スチレン、酢酸ビニル、(メタ)アクリル酸エステル、アクリロニトリルなどのモノマーとのコポリマーが含まれる。

コポリマーにおいてはブタジエン単位の含有量は、基材シートとの接着性向上の観点から50重量%以上であることが好ましい。

ポリオレフィンポリオールの重量平均分子量は特に限定されないが、一般的には、500〜4000が好ましい。このようなポリオレフィンポリオールは市販品としても入手可能であり、例えば、三菱化学社製、ポリテールH、ポリテールHA(いずれも商品名)などが挙げられる。

【0011】

ポリオレフィンポリオールは、水性ウレタン系樹脂の製造に使用する全ポリオール成分中20〜80重量%、好ましくは30〜70重量%の割合で使用される。少なすぎると基材との接着が十分煮えられず、また、多すぎると形成される表皮層の耐摩耗性、耐油性が低下する可能性がある。

【0012】

本発明に使用される水性ウレタン系樹脂の製造に上記のポリオレフィンポリオールとともに使用されるポリオールとしては、ポリエステルポリオール、ポリエーテルポリオール等のウレタン樹脂の製造に用いられるポリオール類から任意に選択して使用してもよく、なかでも、車両内装材に要求される性能を満足させるという観点からは、ポリヘキサメチレンカーボネートポリオールなどのポリカーボネートポリオールが好ましい。

ポリカーボネートポリオールの重量平均分子量としては、ポリオレフィンポリオールと同様500〜4000であることが好ましい。

【0013】

本発明に係る水性ウレタン系樹脂の製造に使用されるポリイソシアネート化合物は、一般的にポリウレタンの製造に用いられるものであれば特に制限はなく、例えば、トリレンジイソシアネート、ジフェニルメタンジイソシアネート(MDI)、キシリレンジイソシアネート(XDI)、ナフチレンジイソシアネートなどの芳香族ジイソシアネート、1,6−ヘキサンジイソシアネートなどの脂肪族ジイソシアネート、イソホロンジイソシアネート(IPDI)、水素添加MDI、水素添加XDIなどの脂環族イソシアネートなどの従来公知のポリイソシアネートのいずれをも、用いてもよい。なかでも、車両内装材等に要求される耐久性向上の観点からは、耐候性に優れる脂環族ジイソシアネート、脂肪族ジイソシアネートなどが好ましい。

【0014】

本発明で使用する水性ウレタン樹脂の製造方法には特に制限はなく、ポリオール及びポリイソシアネートを溶剤の存在下または不存在下で反応させて製造したポリウレタンのプレポリマーを、界面活性剤を用いて水中に機械的に分散させ、所望により溶媒を除去する方法、末端NCO基を有するポリウレタンプレポリマーと2,2−ジメチロール−プロピオン酸、2,2−ジメチロール−乳酸、2,2−ジメチロール−ブタン酸などのアニオン性の塩形成基を有する活性水素含有化合物と、を反応させ、反応生成物を中和剤水溶液に加えて乳化分散させ、必要によりポリアミンで鎖伸長させる方法などの従来公知の水性ウレタン系樹脂の製造法がいずれも使用できる。

【0015】

(有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子)

本発明に係る表面層形成用組成物には、有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子を含有する。

有機樹脂粒子としては、公知の有機樹脂からなる微粒子であれば適宜使用される、例えば、ウレタン系樹脂粒子、ポリカーボネート系樹脂粒子、アクリル系樹脂粒子、シリコーン系樹脂粒子などが挙げられ、なかでも、分散媒である水性ウレタン樹脂に対する親和性、均一分散性の観点からウレタン系樹脂粒子を含有することが好ましい。

このような有機樹脂微粒子の平均粒径は、一般的には、0.5μm〜100μmの範囲であることが好ましく、より好ましくは、3μm〜50μmの範囲である。本発明の合成樹脂表皮材を車両内装材用の表皮材に用いる場合、光沢を抑えてマット感を出す(例えば、鏡面光沢度を1.2以下とする)ことが好ましく、そのような用途においては、有機樹脂粒子の平均粒径は10μm以下であることが好ましい。

平均粒子径は、透過型電子顕微鏡を用いて塗膜を写真撮影し、粒子の輪郭を認識させる作業を行い、体積基準の円相当径を算出し、これを写真中の100個の粒子について行い、算出された100個の粒子径の平均値を表したものである。

【0016】

ウレタン系樹脂粒子のなかでも、耐熱性、耐久性の観点から、表面がポリウレアコロイド粒子で被覆されたウレタン樹脂粒子が好ましく用いられる。このような被覆樹脂粒子は、例えば、特開2003−342549公報、特開平7−97425号公報に詳細に記載され、ここに記載のポリウレアコロイド粒子被覆ウレタン樹脂粒子を本発明に好適に使用することができる。

【0017】

本発明に係る表面層には、シリカ粒子を含んでもよい。

シリカ粒子は、艶消し用の充填材として一般的に用いられるものを使用することができる。具体的には、微粉末で不定形な酸化珪素(シリカ)等が挙げられる。

ここで用いられるシリカ粒子の粒径は、一般的には、1〜3μm程度が好ましく、不定形、あるいは、表面に凹凸を有する多孔質粒子なども艶消し効果の観点から好ましく用いられる。

【0018】

有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子としては、既述の各粒子から適宜選択される1種又は2種以上を含むことができ、なかでも、ウレタン系樹脂粒子及びシリカ粒子の併用、ウレタン系樹脂粒子とアクリル系樹脂粒子との併用などが好ましい。

有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子の含有量は、仕上がり時における所望の艶の程度及び後述する塗工工程における塗膜形成性の官点から適宜選択されるが、一般的には、ベースとなる水系ウレタン樹脂100質量部に対して、10質量部〜150質量部の範囲で添加されることが好ましく、表面層形成用組成物にチキソトロピー性を付与して1工程にて充分な厚みの塗膜を形成しうると言う観点からは、110質量部〜150質量部であることが好ましい。

なお、粒子の含有量が110質量部を下回る場合には、後述するチキソトロピー性付与剤を併用してもよい。

【0019】

本発明の好ましい態様としては、水性ウレタン系樹脂100質量部に対し、ウレタン系樹脂粒子を5質量部〜50質量部、より好ましくは20質量部〜30質量部含み、さらに、シリカ微粒子を20質量部〜50質量部、より好ましくは25質量部〜40質量部含み、ウレタン系樹脂粒子、シリカ粒子、及びウレタン系樹脂粒子以外の有機樹脂粒子の総含有量が110質量部〜150質量部含有する態様が挙げられる。

【0020】

(その他の添加剤)

(1.チキソトロピー付与剤)

水性ウレタン系樹脂100質量部に対し、粒子の総含有量が110質量部を下回る場合には、表面層形成用組成物にチキソトロピー性付与剤を添加することが好ましい。

チキソトロピー性付与剤としては、セピオライト、アタパルジャイト、及びスメクタイトから選ばれる鎖状粘度鉱物を親水化処理してなるものが挙げられる。

チキソトロピー付与剤の含有量は、水性ウレタン系樹脂100質量部に対して、0.1質量部〜0.5質量部であることが効果の観点から好ましい。

(2.着色剤)

表面層形成用組成物には、所望により表面層の外観を調製する目的で着色剤を含んでもよい。着色剤としては各種顔料、染料などを目的に応じて選択して用いることができるが、耐久性の観点から、有機顔料及び無機顔料から選択される1種以上であることが好ましい。

(3.その他の添加剤)

上記以外にも、必要に応じて、架橋剤、消泡剤、レベリング剤、界面活性剤などを本発明の効果を損なわない範囲において用いてもよい。

【0021】

〔表面層の形成〕

本発明の合成樹脂表皮材を得るためには、基材となるシート上に前記各成分を適切な溶剤に溶解して表面層形成用組成物を調製し、基材表面に以下に示すリバース式塗工装置を用いて塗布して塗膜を形成し、得られた塗膜を直接乾燥法域の乾燥手段により乾燥する方法が挙げられる。

【0022】

表面層形成用組成物の調製に用いる溶剤は、これらの成分を均一に溶解、分散しうるものであれば特に制限はないが、具体的には、例えば、メチルエチルケトン(MEK)、トルエン、テトラヒドロフラン(THF)、ジメチルアセトアミド(DMAC)、N,N−ジメチルホルムアミド(DMF)、イソプロピルアルコール(IPA)、N−メチル−2−ピロリドン(NMP)などが挙げられる。

塗布液濃度には特に制限はないが、塗布適性、突沸防止の観点からは、固形分濃度が20質量%〜50質量%程度であることが好ましい。

また、基材上の表面層形成用組成物層の塗布量としては、乾燥前の重量で5g/m2〜50g/m2の範囲であることが好ましく、10〜30g/m2の範囲であることがさらに好ましい。また、乾燥後の塗布量は、1.5〜15g/m2の範囲であることが好ましい。

【0023】

<基材>

本発明の合成樹脂表皮材のベースに用いられる基材には特に制限はなく、公知のものを目的に応じて使用することができる。

具体的には、例えば、スチレン系エラストマー、オレフィン系エラストマー、ポリエステル系エラストマーなどをシート状に成形したものなどが挙げられる。水性ウレタン系樹脂との密着性の観点からは、低密度〜高密度ポリエチレン(LDPE、LLDPE、HDPEなど)、ポリプロピレン(PP)、ポリエチレン−プロピレンコポリマー、ポリ−4−メチル−ペンテン−1などのポリオレフィン系樹脂のシート、ソフトセグメントのポリオレフィン系ゴム(主にEPR、EPDMなど)とハードセグメントのポリオレフィン系樹脂(主にPPなど)からなるTPO(thermoplastic polyolefin)シート、ポリオレフィン系樹脂とEPDMやEPRなどのオレフィン系ゴムとのブレンドやアロイなどのシートが好ましく、なかでも、TPOと称される、ポリプロピレン(PP)、ポリエチレン(PE)の如きオレフィン系樹脂と、エチレン−プロピレンゴム(EPDM)、イソブチレン−イソプレンゴムなどの如きオレフィン系ゴムをブレンドしたオレフィン系熱可塑性エラストマーが好ましく用いられる。

基材は単層であっても、目的に応じた物性を有するシートを積層した重層構造を有するものであってもよい。

なお、表面層の形成にあたっては、これらの基材表面に、接着性の向上のために、コロナ放電処理などの易接着処理を施したり、接着助剤層(プライマー層)を設けたりすることもできる。

【0024】

<合成樹脂表皮材の製造方法>

〔直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置〕

本発明の合成樹脂表皮材は、前記表面層形成用組成物を直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置により基材上に特定条件で塗工し、乾燥することにより得られる。

本発明の製造方法に用いられるキスリバース式塗工装置について説明する。

図1は、本発明の製造方法に用いられるキスリバース式塗工装置の一実施の形態を示す概略的構成図である。

キスリバース式塗工装置10は、基材(シート状基材:図1中Sで示す)の表面に、表面層形成用組成物である塗工剤を塗工する直径60mm〜120mmグラビアロール14と、該グラビアロール14の周面に沿って設置された塗工チャンバー16と、該塗工チャンバー16に設けられた塗工液供給室18内に前記表面層形成用組成物を供給する供給手段(図示せず)とを備え、前記塗工チャンバー16に設けられた塗工液供給室18は、ロール回転方向の下流側部をシールしつつ、上記グラビアロールに付着した余分な塗工剤を除去するドクター刃22を備える。図1に示すように、塗工チャンバー16は取り扱い性、及び、表面層形成用組成物の漏れ防止の観点から、下方から上向きにグラビアロール14に接するように配置される。

【0025】

キスリバース塗工装置10は、基材Sの表面に、前記表面層形成用組成物を塗工するグラビアロール14と、このグラビアロール14の一側面部に対向するように配設された塗工チャンバー16と、この塗工チャンバー16の反対側おいて下方側から上方に搬送される基材Sをガイドしつつ上記グラビアロール14の他側面部に接触させる第1及び第2ガイドロール24、26と、塗工チャンバー16に塗工剤を供給する塗工剤供給手段とを備えている。そして、上記グラビアロール14、塗工チャンバー16および第1及び第2ガイドロール24、26が共通の取付板に取り付けられることにより、下方から上方に向けて搬送される基材Sの表面に表面層形成用組成物を塗工する塗工ユニットが構成されている。

【0026】

上記グラビアロール14は、グラビア印刷機の版胴またはコーティング機のコーティングロール等からなり、その直径Dが60mm〜120mmに設定されている。そして、上記グラビアロール14が、図の反時計方向に駆動されることにより、基材Sの搬送方向と逆方向に回転するように構成されている。

【0027】

上記塗工チャンバー16には、グラビアロール14の周面に対向するように開口した空間部からなる塗工剤溜まり18が形成されたチャンバー本体16と、このチャンバー本体16の前面上端部、つまり上記グラビアロール14の回転方向の下流側部に取り付けられたステンレス鋼板等からなるドクター刃22と、チャンバー本体16の前面下端部、つまり上記グラビアロール14の回転方向の上流側部には、図示されないが、鋼板材またはプラスチック板等からなるシールプレートが設けられている。また、上記塗工チャンバー16の内部には、塗工剤溜まり内における表面層形成用組成物の流れを規制するための規制部材が配設されている。

【0028】

本発明に係る前記表面層形成用組成物はチキソトロピー性を有するために、塗工時には低粘度化して、均一で表面が平滑な塗膜が形成され、グラビアロール14から基材Sに付着させると速やかに増粘して液だれが防止される。また、既述のように固形分濃度が高いために、1回の塗工で必要な塗布量である10g/m2〜30g/m2のウエット塗布量を達成でき、その後、乾燥工程において高温で直接加熱した場合でも、溶剤含有量が相対的に少なく、粒子を多量に含むために突沸現象が効果的に防止される。

なお、本発明においては、基材Sの搬送速度に対する、塗工ロール(グラビアロール)14の回転速度の速度比を150%〜300%とする、即ち、基材の搬送速度に対して、塗工ロールの回転速度を早くすることが好ましい。この条件とすることで、形成される塗膜の状態がより改良される。

【0029】

〔乾燥装置〕

本発明においては、上記塗膜形成工程において、特定の表面層形成用組成物を用いて、1工程で必要な厚みの塗膜が形成され、且つ、乾燥時の突沸が防止されるので、乾燥手段として、突沸の懸念のある材料には使用し得ない直接的な加熱手段が使用できるので効率の良い加熱、乾燥工程を行うことができる。

即ち、本発明に乾燥工程に用いられる乾燥装置では、赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの加熱手段を用いて乾燥が行われる。なかでも、特に赤外線ヒータを加熱手段として使用する加熱装置を用いることが好ましい。赤外線ヒータでは、赤外線の放射エネルギーにより、表面層の内部から直接、乾燥を促進させ、乾燥中の表面層中での水の拡散を容易にし、表面層中で発生する気泡を小さくすることができ、また乾燥時間が短縮されるという効果をもそうするものである。

【0030】

塗膜形成工程において、基材Sの搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が5g/m2〜50g/m2となるように塗布し、さらに、好ましい態様では、基材Sの搬送速度に対する、塗工ロール(グラビアロール)14の回転速度の速度比を150%〜300%とすることで、均一で且つ充分な膜厚を有し、乾燥工程における突沸が抑制された表面層を1回の塗布工程で形成しうる。

【実施例】

【0031】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに制限されるものではない。

(実施例1)

オレフィン系熱可塑性エラストマー(PP/PE/EPDMを混合比36/28/36でブレンドした混合物)を厚さ800μmのシート状に成形したものを基材として用いた。

【0032】

(表面層形成用組成物1)

・水性ウレタン樹脂 100質量部

大日精化(株)製、レザミンD-6300

・ウレタン系樹脂粒子 30質量部

根上工業(株)製、C-800透明 、平均粒子径6μm、

・微粒子シリカ(不定形粒子) 12質量部

日本シリカ工業(株)製、ニプシルE220、平均粒子径:1.5μm

・溶剤 1000質量部

(N−メチル−2−ピロリドン/ブチルセルソルブ/水の、質量比:2/5/93の混合溶剤)

上記表面層形成用組成物1の各成分を充分に混合し、粒子の分散された、固形分30質量%の表面層形成用組成物1を得た。

【0033】

前記基材表面に、前記表面層形成用組成物1を、直径100mmのグラビアロールを供えた前記キスリバース式塗工装置を用いて、基材の搬送速度が10m/分となる条件で、ウエット塗布量が25g/m2となるように塗布した。このときのグラビアロール14の回転速度は20m/分であり、基材の搬送速度の、グラビアロール14の回転速度に対する速度比は200%であった。塗膜が形成された後、100℃で3分間、赤外線乾燥炉で塗膜を乾燥して、基材上に表面層(乾燥後の重量:7g/m2)を形成して実施例1の合成樹脂表皮材を得た。

【0034】

(得られた合成樹脂表皮材の評価)

1.膜厚均一性

表面層形成用組成物の塗膜が形成された基材を切断して重量を測定し、基材の重量を除して塗布量を測定した。これを1試料について異なる箇所で10回測定し、塗膜の均一性を測定したところ、25±3g/m2の膜厚で均一に塗布されていることが確認された。

また、乾燥工程を経て合成樹脂表皮材を形成した後、同様にして単位面積あたりの表面層の乾燥後の塗布量を異なる10カ所で測定したところ、7±1g/m2の膜厚で均一に塗布されている事が確認できた。

2.突沸の抑制効果

乾燥工程後の表面層の状態をマイクロスコープ(10倍)により目視で評価した。その結果、実施例1の合成樹脂表皮材の表面層には、観察により確認しうる微細なピンホールの発生はなかった。

【0035】

(比較例1)

実施例1で用いた表面層形成用組成物1を記載にと付する際に、実施例1において用いた塗工装置に換えて、グラビアロールに対向する位置にバックアップロールを供え、且つ、基材の搬送方向とグラビアロールの回転方向とが同方向であるダイレクトグラビア装置を用いた以外は、実施例1の表面層形成用組成物1の処方で、ウェット塗布量が実施例1と同様になるように塗布し、同様に乾燥して比較例1の合成樹脂表皮材を得た。

【0036】

得られた比較例1の合成樹脂表皮材を、実施例1と同様にして評価した。その結果、形成されたウエット膜厚はドット転写のため目視によっても確認される程、不均一な外観を呈する塗膜となった。

この塗膜を有する基材を乾燥工程に付した後、得られた合成樹脂表皮材の表面層を実施例1と同様にしてマイクロスコープによる目視評価を行った結果、微細なピンホールの発生が複数箇所で認められた。このような表皮材は、その後、成形加工に付する際に、合成樹脂表皮材に偏伸びが発生したり、ピンホール周辺で薄膜化や裂けによる外観の不良が生じる懸念があり、実用に供し得ないものであった。

【符号の説明】

【0037】

10 キスリバース塗工装置

14 グラビアロール(塗工ロール)

16 塗工チャンバー

18 塗工液供給室

22 ドクター刃

24 第1ガイドロール

26 第2ガイドロール

S 基材

【技術分野】

【0001】

本発明は、合成樹脂表皮材の製造方法及び該製造方法により得られる合成樹脂表皮材に関する。

【背景技術】

【0002】

近年、自動車内装部品(インストルメントパネル、ドアトリム、座席、天井など)、鉄道車両・航空機内装部品(トリム、座席、天井など)、家具、靴・履物・鞄、建装用内外装部材、衣類表装材・裏地、壁装材などには、天然皮革や繊維性シートに代えて、耐久性に優れる合成樹脂表皮材が多用されている。例えば、自動車内装品については、車両の高級化に伴い、内装用の表皮材についても高級感を付与させることが重要になってきている。具体的には、不自然な光沢のないつや消しの表面とある程度の厚みを有し、天然の皮革に近い感触をもつ内装表皮材が切望されている。

表皮材の艶を調整する方法は種々提案されており、例えば、カルボン酸亜鉛を樹脂材料に相溶させたのち、溶剤で希釈し、外部離型剤として金型に塗布した後、樹脂材料を成形することで、樹脂成形体の表面の艶消しを行う技術が知られている(例えば、特許文献1参照。)。この方法では、つや消しのための粉体は、金型に外部離型剤とともに付着させているため、添加量に制限があり、十分な艶消し効果が得られなかった。

【0003】

また、従来、基材表面につや消しのための粉体を含有する表面層形成用組成物層を設けるに際しては、記載表面との接着性に優れたプライマー層と粉体を含有する表面層を逐次設ける方法が取られていたが、均一塗工が可能なロール方式の塗工を行う場合、プライマー層の乾燥前には表面層を塗工できないため生産性が悪かった。

また、表面層の膜厚を厚くすると、塗工後の乾燥工程において、急速乾燥を行うと塗膜から溶剤が抜けて微細なピンホールが形成される突沸現象が生じるために、外観が損なわれるおそれがあるという問題があった。高速乾燥による突沸を抑制するためには、塗布量の小さいグラビアロール方式やマイクロチャンバードクター塗工装置(例えば、特許文献2参照。)などを用いて高速塗布し、高速乾燥する方法を適用してもよいが、所定の厚みの表面層を形成するためには、塗工、乾燥工程を複数回、繰り返す必要があり、生産性に劣るという問題があり、1回の塗工、乾燥工程により所定の厚みの表皮層が形成され、且つ、乾燥時の突沸が抑制される合成樹脂表皮材の製造方法が望まれていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平1−168409号公報

【特許文献2】特許第3542772号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、1回の塗工工程により、充分な厚みの塗膜が形成され、乾燥工程における突沸が抑制された、つや消しの良好な外観を有する合成樹脂表皮材を効率よく製造しうる合成樹脂表皮材の製造方法、及び、該製造方法により得られた、外観に優れた合成樹脂表皮材を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは鋭意検討の結果、基材との密着性に優れ、つや消しの外観を与えうるマット剤を高濃度で含有する表面層形成用組成物を、キスリバース式塗工装置を適用して塗布することにより上記した問題点を解決しうることを見出して本発明を完成した。

すなわち、本発明は以下の構成からなる。

<1> 直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置を用いて、水性ウレタン系樹脂と、該水性ウレタン樹脂100質量部に対して10質量部〜150質量部の有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含む表面層形成用組成物を、基材表面に、基材の搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が10g/m2〜30g/m2となるように塗布して塗膜を形成する塗膜形成工程、及び、形成された塗膜を赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの手段を用いて乾燥する乾燥工程、を有する合成樹脂表皮材の製造方法である。

<2> 前記キスリバース式塗工装置が、シート材の表面に表面層形成用組成物を塗工する直径60mm〜120mmグラビアロールと、該グラビアロールの周面に沿って設置された塗工チャンバーと、該塗工チャンバーに設けられた塗工液供給室内に前記表面層形成用組成物を供給する供給手段とを備え、前記塗工チャンバーに設けられた塗工液供給室は、ロール回転方向の下流側部をシールしつつ、上記グラビアロールに付着した余分な表面層形成用組成物を除去するドクター刃を備える<1>に記載の合成樹脂表皮材の製造方法である。

【0007】

<3> 前記塗膜形成工程における基材の搬送速度に対する、塗工ロールの回転速度の速度比が150%〜300%である<1>又は<2>に記載の合成樹脂表皮材の製造方法である。

<4> 前記表面層形成用組成物が、粒子径0.5μm〜100μmのウレタン樹脂粒子を5質量%〜50質量%含有する<1>〜<3>のいずれか1項に記載の合成樹脂表皮材の製造方法である。

<5> 前記表面層形成用組成物の固形分濃度が、25質量%〜60質量%の範囲である<1>〜<4>のいずれか1項に記載の合成樹脂表皮材の製造方法である。

<6> 前記表面層形成用組成物が、セピオライト、アタパルジャイト、及びスメクタイトから選ばれる鎖状粘度鉱物を親水化処理してなるチキソトロピー付与剤をさらに含有する<1>〜<5>のいずれか1項に記載の合成樹脂表皮材の製造方法である。

<7> <1>〜<6>のいずれか1項に記載の製造方法により得られた合成樹脂表皮材である。

【発明の効果】

【0008】

本発明によれば、1回の塗工工程により、充分な厚みを有する塗膜が形成され、乾燥工程における突沸が抑制された、つや消しの良好な外観を有する合成樹脂表皮材を効率よく製造しうる合成樹脂表皮材の製造方法を提供することができる。また、前記本発明の合成樹脂表皮材の製造方法によれば、外観に優れた合成樹脂表皮材を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の製造方法に適用されるキスリバース塗布装置の一例における塗工ロール近傍を示す概略断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の好ましい実施の形態について説明する。

<表面層形成用組成物>

まず、合成樹脂表皮材の表皮層を形成するために用いられる表面層形成用組成物(以下、適宜、塗工剤と称する)について述べる。

本発明に係る表面層形成用組成物は、水性ウレタン系樹脂と、有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含有し、該粒子は、水性ウレタン樹脂100質量部に対して総量で10質量部〜150質量部の量で含有される。

(水性ウレタン系樹脂)

ここで用いられる水性ウレタン系樹脂は、後述する有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子の分散媒として使用される。

本発明に係る水性ウレタン系樹脂は、ポリオールとポリイソシアネートと反応生成物であって、親水性の特性を有する。ウレタン系樹脂を水性とするためには、原料としてポリオレフィンポリオールを用いることが好ましい。

ポリオレフィンポリオールは、1,2−または1,4−ポリブタジエンポリオールの2重結合を水素で飽和化したポリオレフィンポリオールであり、ポリブタジエンにはブタジエンのホモポリマーおよび、ポリブタジエンおよびそれと共重合可能なモノマー、例えば、エチレン、スチレン、酢酸ビニル、(メタ)アクリル酸エステル、アクリロニトリルなどのモノマーとのコポリマーが含まれる。

コポリマーにおいてはブタジエン単位の含有量は、基材シートとの接着性向上の観点から50重量%以上であることが好ましい。

ポリオレフィンポリオールの重量平均分子量は特に限定されないが、一般的には、500〜4000が好ましい。このようなポリオレフィンポリオールは市販品としても入手可能であり、例えば、三菱化学社製、ポリテールH、ポリテールHA(いずれも商品名)などが挙げられる。

【0011】

ポリオレフィンポリオールは、水性ウレタン系樹脂の製造に使用する全ポリオール成分中20〜80重量%、好ましくは30〜70重量%の割合で使用される。少なすぎると基材との接着が十分煮えられず、また、多すぎると形成される表皮層の耐摩耗性、耐油性が低下する可能性がある。

【0012】

本発明に使用される水性ウレタン系樹脂の製造に上記のポリオレフィンポリオールとともに使用されるポリオールとしては、ポリエステルポリオール、ポリエーテルポリオール等のウレタン樹脂の製造に用いられるポリオール類から任意に選択して使用してもよく、なかでも、車両内装材に要求される性能を満足させるという観点からは、ポリヘキサメチレンカーボネートポリオールなどのポリカーボネートポリオールが好ましい。

ポリカーボネートポリオールの重量平均分子量としては、ポリオレフィンポリオールと同様500〜4000であることが好ましい。

【0013】

本発明に係る水性ウレタン系樹脂の製造に使用されるポリイソシアネート化合物は、一般的にポリウレタンの製造に用いられるものであれば特に制限はなく、例えば、トリレンジイソシアネート、ジフェニルメタンジイソシアネート(MDI)、キシリレンジイソシアネート(XDI)、ナフチレンジイソシアネートなどの芳香族ジイソシアネート、1,6−ヘキサンジイソシアネートなどの脂肪族ジイソシアネート、イソホロンジイソシアネート(IPDI)、水素添加MDI、水素添加XDIなどの脂環族イソシアネートなどの従来公知のポリイソシアネートのいずれをも、用いてもよい。なかでも、車両内装材等に要求される耐久性向上の観点からは、耐候性に優れる脂環族ジイソシアネート、脂肪族ジイソシアネートなどが好ましい。

【0014】

本発明で使用する水性ウレタン樹脂の製造方法には特に制限はなく、ポリオール及びポリイソシアネートを溶剤の存在下または不存在下で反応させて製造したポリウレタンのプレポリマーを、界面活性剤を用いて水中に機械的に分散させ、所望により溶媒を除去する方法、末端NCO基を有するポリウレタンプレポリマーと2,2−ジメチロール−プロピオン酸、2,2−ジメチロール−乳酸、2,2−ジメチロール−ブタン酸などのアニオン性の塩形成基を有する活性水素含有化合物と、を反応させ、反応生成物を中和剤水溶液に加えて乳化分散させ、必要によりポリアミンで鎖伸長させる方法などの従来公知の水性ウレタン系樹脂の製造法がいずれも使用できる。

【0015】

(有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子)

本発明に係る表面層形成用組成物には、有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子を含有する。

有機樹脂粒子としては、公知の有機樹脂からなる微粒子であれば適宜使用される、例えば、ウレタン系樹脂粒子、ポリカーボネート系樹脂粒子、アクリル系樹脂粒子、シリコーン系樹脂粒子などが挙げられ、なかでも、分散媒である水性ウレタン樹脂に対する親和性、均一分散性の観点からウレタン系樹脂粒子を含有することが好ましい。

このような有機樹脂微粒子の平均粒径は、一般的には、0.5μm〜100μmの範囲であることが好ましく、より好ましくは、3μm〜50μmの範囲である。本発明の合成樹脂表皮材を車両内装材用の表皮材に用いる場合、光沢を抑えてマット感を出す(例えば、鏡面光沢度を1.2以下とする)ことが好ましく、そのような用途においては、有機樹脂粒子の平均粒径は10μm以下であることが好ましい。

平均粒子径は、透過型電子顕微鏡を用いて塗膜を写真撮影し、粒子の輪郭を認識させる作業を行い、体積基準の円相当径を算出し、これを写真中の100個の粒子について行い、算出された100個の粒子径の平均値を表したものである。

【0016】

ウレタン系樹脂粒子のなかでも、耐熱性、耐久性の観点から、表面がポリウレアコロイド粒子で被覆されたウレタン樹脂粒子が好ましく用いられる。このような被覆樹脂粒子は、例えば、特開2003−342549公報、特開平7−97425号公報に詳細に記載され、ここに記載のポリウレアコロイド粒子被覆ウレタン樹脂粒子を本発明に好適に使用することができる。

【0017】

本発明に係る表面層には、シリカ粒子を含んでもよい。

シリカ粒子は、艶消し用の充填材として一般的に用いられるものを使用することができる。具体的には、微粉末で不定形な酸化珪素(シリカ)等が挙げられる。

ここで用いられるシリカ粒子の粒径は、一般的には、1〜3μm程度が好ましく、不定形、あるいは、表面に凹凸を有する多孔質粒子なども艶消し効果の観点から好ましく用いられる。

【0018】

有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子としては、既述の各粒子から適宜選択される1種又は2種以上を含むことができ、なかでも、ウレタン系樹脂粒子及びシリカ粒子の併用、ウレタン系樹脂粒子とアクリル系樹脂粒子との併用などが好ましい。

有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子の含有量は、仕上がり時における所望の艶の程度及び後述する塗工工程における塗膜形成性の官点から適宜選択されるが、一般的には、ベースとなる水系ウレタン樹脂100質量部に対して、10質量部〜150質量部の範囲で添加されることが好ましく、表面層形成用組成物にチキソトロピー性を付与して1工程にて充分な厚みの塗膜を形成しうると言う観点からは、110質量部〜150質量部であることが好ましい。

なお、粒子の含有量が110質量部を下回る場合には、後述するチキソトロピー性付与剤を併用してもよい。

【0019】

本発明の好ましい態様としては、水性ウレタン系樹脂100質量部に対し、ウレタン系樹脂粒子を5質量部〜50質量部、より好ましくは20質量部〜30質量部含み、さらに、シリカ微粒子を20質量部〜50質量部、より好ましくは25質量部〜40質量部含み、ウレタン系樹脂粒子、シリカ粒子、及びウレタン系樹脂粒子以外の有機樹脂粒子の総含有量が110質量部〜150質量部含有する態様が挙げられる。

【0020】

(その他の添加剤)

(1.チキソトロピー付与剤)

水性ウレタン系樹脂100質量部に対し、粒子の総含有量が110質量部を下回る場合には、表面層形成用組成物にチキソトロピー性付与剤を添加することが好ましい。

チキソトロピー性付与剤としては、セピオライト、アタパルジャイト、及びスメクタイトから選ばれる鎖状粘度鉱物を親水化処理してなるものが挙げられる。

チキソトロピー付与剤の含有量は、水性ウレタン系樹脂100質量部に対して、0.1質量部〜0.5質量部であることが効果の観点から好ましい。

(2.着色剤)

表面層形成用組成物には、所望により表面層の外観を調製する目的で着色剤を含んでもよい。着色剤としては各種顔料、染料などを目的に応じて選択して用いることができるが、耐久性の観点から、有機顔料及び無機顔料から選択される1種以上であることが好ましい。

(3.その他の添加剤)

上記以外にも、必要に応じて、架橋剤、消泡剤、レベリング剤、界面活性剤などを本発明の効果を損なわない範囲において用いてもよい。

【0021】

〔表面層の形成〕

本発明の合成樹脂表皮材を得るためには、基材となるシート上に前記各成分を適切な溶剤に溶解して表面層形成用組成物を調製し、基材表面に以下に示すリバース式塗工装置を用いて塗布して塗膜を形成し、得られた塗膜を直接乾燥法域の乾燥手段により乾燥する方法が挙げられる。

【0022】

表面層形成用組成物の調製に用いる溶剤は、これらの成分を均一に溶解、分散しうるものであれば特に制限はないが、具体的には、例えば、メチルエチルケトン(MEK)、トルエン、テトラヒドロフラン(THF)、ジメチルアセトアミド(DMAC)、N,N−ジメチルホルムアミド(DMF)、イソプロピルアルコール(IPA)、N−メチル−2−ピロリドン(NMP)などが挙げられる。

塗布液濃度には特に制限はないが、塗布適性、突沸防止の観点からは、固形分濃度が20質量%〜50質量%程度であることが好ましい。

また、基材上の表面層形成用組成物層の塗布量としては、乾燥前の重量で5g/m2〜50g/m2の範囲であることが好ましく、10〜30g/m2の範囲であることがさらに好ましい。また、乾燥後の塗布量は、1.5〜15g/m2の範囲であることが好ましい。

【0023】

<基材>

本発明の合成樹脂表皮材のベースに用いられる基材には特に制限はなく、公知のものを目的に応じて使用することができる。

具体的には、例えば、スチレン系エラストマー、オレフィン系エラストマー、ポリエステル系エラストマーなどをシート状に成形したものなどが挙げられる。水性ウレタン系樹脂との密着性の観点からは、低密度〜高密度ポリエチレン(LDPE、LLDPE、HDPEなど)、ポリプロピレン(PP)、ポリエチレン−プロピレンコポリマー、ポリ−4−メチル−ペンテン−1などのポリオレフィン系樹脂のシート、ソフトセグメントのポリオレフィン系ゴム(主にEPR、EPDMなど)とハードセグメントのポリオレフィン系樹脂(主にPPなど)からなるTPO(thermoplastic polyolefin)シート、ポリオレフィン系樹脂とEPDMやEPRなどのオレフィン系ゴムとのブレンドやアロイなどのシートが好ましく、なかでも、TPOと称される、ポリプロピレン(PP)、ポリエチレン(PE)の如きオレフィン系樹脂と、エチレン−プロピレンゴム(EPDM)、イソブチレン−イソプレンゴムなどの如きオレフィン系ゴムをブレンドしたオレフィン系熱可塑性エラストマーが好ましく用いられる。

基材は単層であっても、目的に応じた物性を有するシートを積層した重層構造を有するものであってもよい。

なお、表面層の形成にあたっては、これらの基材表面に、接着性の向上のために、コロナ放電処理などの易接着処理を施したり、接着助剤層(プライマー層)を設けたりすることもできる。

【0024】

<合成樹脂表皮材の製造方法>

〔直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置〕

本発明の合成樹脂表皮材は、前記表面層形成用組成物を直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置により基材上に特定条件で塗工し、乾燥することにより得られる。

本発明の製造方法に用いられるキスリバース式塗工装置について説明する。

図1は、本発明の製造方法に用いられるキスリバース式塗工装置の一実施の形態を示す概略的構成図である。

キスリバース式塗工装置10は、基材(シート状基材:図1中Sで示す)の表面に、表面層形成用組成物である塗工剤を塗工する直径60mm〜120mmグラビアロール14と、該グラビアロール14の周面に沿って設置された塗工チャンバー16と、該塗工チャンバー16に設けられた塗工液供給室18内に前記表面層形成用組成物を供給する供給手段(図示せず)とを備え、前記塗工チャンバー16に設けられた塗工液供給室18は、ロール回転方向の下流側部をシールしつつ、上記グラビアロールに付着した余分な塗工剤を除去するドクター刃22を備える。図1に示すように、塗工チャンバー16は取り扱い性、及び、表面層形成用組成物の漏れ防止の観点から、下方から上向きにグラビアロール14に接するように配置される。

【0025】

キスリバース塗工装置10は、基材Sの表面に、前記表面層形成用組成物を塗工するグラビアロール14と、このグラビアロール14の一側面部に対向するように配設された塗工チャンバー16と、この塗工チャンバー16の反対側おいて下方側から上方に搬送される基材Sをガイドしつつ上記グラビアロール14の他側面部に接触させる第1及び第2ガイドロール24、26と、塗工チャンバー16に塗工剤を供給する塗工剤供給手段とを備えている。そして、上記グラビアロール14、塗工チャンバー16および第1及び第2ガイドロール24、26が共通の取付板に取り付けられることにより、下方から上方に向けて搬送される基材Sの表面に表面層形成用組成物を塗工する塗工ユニットが構成されている。

【0026】

上記グラビアロール14は、グラビア印刷機の版胴またはコーティング機のコーティングロール等からなり、その直径Dが60mm〜120mmに設定されている。そして、上記グラビアロール14が、図の反時計方向に駆動されることにより、基材Sの搬送方向と逆方向に回転するように構成されている。

【0027】

上記塗工チャンバー16には、グラビアロール14の周面に対向するように開口した空間部からなる塗工剤溜まり18が形成されたチャンバー本体16と、このチャンバー本体16の前面上端部、つまり上記グラビアロール14の回転方向の下流側部に取り付けられたステンレス鋼板等からなるドクター刃22と、チャンバー本体16の前面下端部、つまり上記グラビアロール14の回転方向の上流側部には、図示されないが、鋼板材またはプラスチック板等からなるシールプレートが設けられている。また、上記塗工チャンバー16の内部には、塗工剤溜まり内における表面層形成用組成物の流れを規制するための規制部材が配設されている。

【0028】

本発明に係る前記表面層形成用組成物はチキソトロピー性を有するために、塗工時には低粘度化して、均一で表面が平滑な塗膜が形成され、グラビアロール14から基材Sに付着させると速やかに増粘して液だれが防止される。また、既述のように固形分濃度が高いために、1回の塗工で必要な塗布量である10g/m2〜30g/m2のウエット塗布量を達成でき、その後、乾燥工程において高温で直接加熱した場合でも、溶剤含有量が相対的に少なく、粒子を多量に含むために突沸現象が効果的に防止される。

なお、本発明においては、基材Sの搬送速度に対する、塗工ロール(グラビアロール)14の回転速度の速度比を150%〜300%とする、即ち、基材の搬送速度に対して、塗工ロールの回転速度を早くすることが好ましい。この条件とすることで、形成される塗膜の状態がより改良される。

【0029】

〔乾燥装置〕

本発明においては、上記塗膜形成工程において、特定の表面層形成用組成物を用いて、1工程で必要な厚みの塗膜が形成され、且つ、乾燥時の突沸が防止されるので、乾燥手段として、突沸の懸念のある材料には使用し得ない直接的な加熱手段が使用できるので効率の良い加熱、乾燥工程を行うことができる。

即ち、本発明に乾燥工程に用いられる乾燥装置では、赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの加熱手段を用いて乾燥が行われる。なかでも、特に赤外線ヒータを加熱手段として使用する加熱装置を用いることが好ましい。赤外線ヒータでは、赤外線の放射エネルギーにより、表面層の内部から直接、乾燥を促進させ、乾燥中の表面層中での水の拡散を容易にし、表面層中で発生する気泡を小さくすることができ、また乾燥時間が短縮されるという効果をもそうするものである。

【0030】

塗膜形成工程において、基材Sの搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が5g/m2〜50g/m2となるように塗布し、さらに、好ましい態様では、基材Sの搬送速度に対する、塗工ロール(グラビアロール)14の回転速度の速度比を150%〜300%とすることで、均一で且つ充分な膜厚を有し、乾燥工程における突沸が抑制された表面層を1回の塗布工程で形成しうる。

【実施例】

【0031】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに制限されるものではない。

(実施例1)

オレフィン系熱可塑性エラストマー(PP/PE/EPDMを混合比36/28/36でブレンドした混合物)を厚さ800μmのシート状に成形したものを基材として用いた。

【0032】

(表面層形成用組成物1)

・水性ウレタン樹脂 100質量部

大日精化(株)製、レザミンD-6300

・ウレタン系樹脂粒子 30質量部

根上工業(株)製、C-800透明 、平均粒子径6μm、

・微粒子シリカ(不定形粒子) 12質量部

日本シリカ工業(株)製、ニプシルE220、平均粒子径:1.5μm

・溶剤 1000質量部

(N−メチル−2−ピロリドン/ブチルセルソルブ/水の、質量比:2/5/93の混合溶剤)

上記表面層形成用組成物1の各成分を充分に混合し、粒子の分散された、固形分30質量%の表面層形成用組成物1を得た。

【0033】

前記基材表面に、前記表面層形成用組成物1を、直径100mmのグラビアロールを供えた前記キスリバース式塗工装置を用いて、基材の搬送速度が10m/分となる条件で、ウエット塗布量が25g/m2となるように塗布した。このときのグラビアロール14の回転速度は20m/分であり、基材の搬送速度の、グラビアロール14の回転速度に対する速度比は200%であった。塗膜が形成された後、100℃で3分間、赤外線乾燥炉で塗膜を乾燥して、基材上に表面層(乾燥後の重量:7g/m2)を形成して実施例1の合成樹脂表皮材を得た。

【0034】

(得られた合成樹脂表皮材の評価)

1.膜厚均一性

表面層形成用組成物の塗膜が形成された基材を切断して重量を測定し、基材の重量を除して塗布量を測定した。これを1試料について異なる箇所で10回測定し、塗膜の均一性を測定したところ、25±3g/m2の膜厚で均一に塗布されていることが確認された。

また、乾燥工程を経て合成樹脂表皮材を形成した後、同様にして単位面積あたりの表面層の乾燥後の塗布量を異なる10カ所で測定したところ、7±1g/m2の膜厚で均一に塗布されている事が確認できた。

2.突沸の抑制効果

乾燥工程後の表面層の状態をマイクロスコープ(10倍)により目視で評価した。その結果、実施例1の合成樹脂表皮材の表面層には、観察により確認しうる微細なピンホールの発生はなかった。

【0035】

(比較例1)

実施例1で用いた表面層形成用組成物1を記載にと付する際に、実施例1において用いた塗工装置に換えて、グラビアロールに対向する位置にバックアップロールを供え、且つ、基材の搬送方向とグラビアロールの回転方向とが同方向であるダイレクトグラビア装置を用いた以外は、実施例1の表面層形成用組成物1の処方で、ウェット塗布量が実施例1と同様になるように塗布し、同様に乾燥して比較例1の合成樹脂表皮材を得た。

【0036】

得られた比較例1の合成樹脂表皮材を、実施例1と同様にして評価した。その結果、形成されたウエット膜厚はドット転写のため目視によっても確認される程、不均一な外観を呈する塗膜となった。

この塗膜を有する基材を乾燥工程に付した後、得られた合成樹脂表皮材の表面層を実施例1と同様にしてマイクロスコープによる目視評価を行った結果、微細なピンホールの発生が複数箇所で認められた。このような表皮材は、その後、成形加工に付する際に、合成樹脂表皮材に偏伸びが発生したり、ピンホール周辺で薄膜化や裂けによる外観の不良が生じる懸念があり、実用に供し得ないものであった。

【符号の説明】

【0037】

10 キスリバース塗工装置

14 グラビアロール(塗工ロール)

16 塗工チャンバー

18 塗工液供給室

22 ドクター刃

24 第1ガイドロール

26 第2ガイドロール

S 基材

【特許請求の範囲】

【請求項1】

直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置を用いて、水性ウレタン系樹脂と、該水性ウレタン系樹脂100質量部に対して10質量部〜150質量部の有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含む表面層形成用組成物を、基材表面に、基材の搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が10g/m2〜30g/m2となるように塗布して塗膜を形成する塗膜形成工程、及び、形成された塗膜を赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの手段を用いて乾燥する乾燥工程、を有する合成樹脂表皮材の製造方法。

【請求項2】

前記キスリバース式塗工装置が、シート材の表面に表面層形成用組成物を塗工する直径60mm〜120mmグラビアロールと、該グラビアロールの周面に沿って設置された塗工チャンバーと、該塗工チャンバーに設けられた塗工液供給室内に前記表面層形成用組成物を供給する供給手段とを備え、

前記塗工チャンバーに設けられた塗工液供給室は、ロール回転方向の下流側部をシールしつつ、上記グラビアロールに付着した余分な表面層形成用組成物を除去するドクター刃を備える請求項1に記載の合成樹脂表皮材の製造方法。

【請求項3】

前記塗膜形成工程における基材の搬送速度に対する、塗工ロールの回転速度の速度比が150%〜300%である請求項1又は請求項2に記載の合成樹脂表皮材の製造方法。

【請求項4】

前記有機樹脂粒子が、粒子径が0.5μm〜100μmの範囲にあるウレタン樹脂粒子であり、前記表面層形成用組成物が該ウレタン樹脂粒子を5質量%〜50質量%含有する請求項1〜請求項3のいずれか1項に記載の合成樹脂表皮材の製造方法。

【請求項5】

前記表面層形成用組成物の固形分濃度が、25質量%〜60質量%の範囲である請求項1〜請求項4のいずれか1項に記載の合成樹脂表皮材の製造方法。

【請求項6】

前記表面層形成用組成物が、セピオライト、アタパルジャイト、及びスメクタイトから選ばれる鎖状粘度鉱物を親水化処理してなるチキソトロピー付与剤をさらに含有する請求項1〜請求項5のいずれか1項に記載の合成樹脂表皮材の製造方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の製造方法により得られた合成樹脂表皮材。

【請求項1】

直径が60mm〜120mmの塗工ロールを備えるキスリバース式塗工装置を用いて、水性ウレタン系樹脂と、該水性ウレタン系樹脂100質量部に対して10質量部〜150質量部の有機樹脂粒子及びシリカ粒子から選択される1種以上の粒子と、を含む表面層形成用組成物を、基材表面に、基材の搬送速度が10m/分〜30m/分となる条件で、ウエット塗布量が10g/m2〜30g/m2となるように塗布して塗膜を形成する塗膜形成工程、及び、形成された塗膜を赤外線ヒータ、マイクロ波、及び高周波から選択される少なくとも1つの手段を用いて乾燥する乾燥工程、を有する合成樹脂表皮材の製造方法。

【請求項2】

前記キスリバース式塗工装置が、シート材の表面に表面層形成用組成物を塗工する直径60mm〜120mmグラビアロールと、該グラビアロールの周面に沿って設置された塗工チャンバーと、該塗工チャンバーに設けられた塗工液供給室内に前記表面層形成用組成物を供給する供給手段とを備え、

前記塗工チャンバーに設けられた塗工液供給室は、ロール回転方向の下流側部をシールしつつ、上記グラビアロールに付着した余分な表面層形成用組成物を除去するドクター刃を備える請求項1に記載の合成樹脂表皮材の製造方法。

【請求項3】

前記塗膜形成工程における基材の搬送速度に対する、塗工ロールの回転速度の速度比が150%〜300%である請求項1又は請求項2に記載の合成樹脂表皮材の製造方法。

【請求項4】

前記有機樹脂粒子が、粒子径が0.5μm〜100μmの範囲にあるウレタン樹脂粒子であり、前記表面層形成用組成物が該ウレタン樹脂粒子を5質量%〜50質量%含有する請求項1〜請求項3のいずれか1項に記載の合成樹脂表皮材の製造方法。

【請求項5】

前記表面層形成用組成物の固形分濃度が、25質量%〜60質量%の範囲である請求項1〜請求項4のいずれか1項に記載の合成樹脂表皮材の製造方法。

【請求項6】

前記表面層形成用組成物が、セピオライト、アタパルジャイト、及びスメクタイトから選ばれる鎖状粘度鉱物を親水化処理してなるチキソトロピー付与剤をさらに含有する請求項1〜請求項5のいずれか1項に記載の合成樹脂表皮材の製造方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の製造方法により得られた合成樹脂表皮材。

【図1】

【公開番号】特開2012−179527(P2012−179527A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43158(P2011−43158)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(390023009)共和レザー株式会社 (17)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(390023009)共和レザー株式会社 (17)

【Fターム(参考)】

[ Back to top ]