合成樹脂製シール部材を用いたシール方法

【課題】合成樹脂製シール部材を装着した部材と相手部材との間隙を確実にシールすることのできるシール方法を提供すること。

【解決手段】円筒状の内面を有する部材,2と、前記円筒状の内面に挿入される円筒状の外面を有する部材,3との間に形成される間隙をリング状の合成樹脂製シール部材,1Aを用いてシールする方法であって、その外径が前記部材の円筒状の内面の内径よりも小さくなるように第1の温度で加熱しながら癖付けを行う工程と、部材を前記部材の円筒状の内面に挿入する工程と、その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その戻ろうとする復元力によって該合成樹脂製シール部材の外周を前記部材の円筒状の内面と接触させ、前記間隙をシールする工程と、を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【解決手段】円筒状の内面を有する部材,2と、前記円筒状の内面に挿入される円筒状の外面を有する部材,3との間に形成される間隙をリング状の合成樹脂製シール部材,1Aを用いてシールする方法であって、その外径が前記部材の円筒状の内面の内径よりも小さくなるように第1の温度で加熱しながら癖付けを行う工程と、部材を前記部材の円筒状の内面に挿入する工程と、その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その戻ろうとする復元力によって該合成樹脂製シール部材の外周を前記部材の円筒状の内面と接触させ、前記間隙をシールする工程と、を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は合成樹脂製シール部材を用いたシール方法に関し、詳しくは、円筒状の内面を有する第1の部材と、第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法に関する。

【背景技術】

【0002】

一般に、油空圧機器などの円筒状のシリンダを円筒状の内面を有する相手シリンダチューブに挿入することにより2つの部材間に円筒状に形成される間隙をシールする場合、柔軟性のあるゴム材料からなるリング状のシール部材が使用される。しかし、使用温度(150℃以上の高温)や、シール対象物(ゴムを膨潤させるような薬品など)の影響でゴム材料が使用できない場合、合成樹脂製のシール部材が使用される。このような合成樹脂製のシール部材の断面形状としては、U字形状、V字形状、円形状(Oリング形状)、矩形状(角リング形状)などがある。

【0003】

このようなシール部材は、相手シリンダチューブの内面に密着して確実なシールを行うため、その外径寸法を相手シリンダチューブの内径よりも大径に形成することで、いわゆる締め代を大きくしている。

【0004】

ここで、合成樹脂製シール部材はゴム製シール部材に比べて硬いため、合成樹脂製シール部材を外面に装着したシリンダを相手シリンダチューブ内に挿入する際の挿入荷重が高く、手での挿入が困難な場合がある。

【0005】

この場合、図10に示すように、相手シリンダチューブ100の開口縁101に面取り102を形成することにより、シール部材200を外周面に装着したシリンダ300を相手シリンダチューブ100内に挿入し易くする方法もあるが、わざわざ挿入時の便宜のためだけに、シリンダチューブ100の開口縁101に面取り102を加工形成しなくてはならず、加工工数が増加する問題がある。

【0006】

また、図11に示すように、相手シリンダチューブ100の開口縁101に十分な面取りが形成されていない場合は、挿入時にシリンダ300の外周面よりも外側に突出するシール部材200の突出部分201が相手シリンダチューブ100の開口縁101と衝突してしまい、挿入することができなかったり、シール部材200を傷つけてしまったりする問題がある。

【0007】

従来、特許文献1には、波付管やリブ付管の外周面の溝内に合成樹脂製のリングを装着する方法として、前記溝の外径に相当する径となるように合成樹脂製パイプを作成した後に加熱して、該合成樹脂製パイプ全体を前記溝の外径よりも大きな径となるまで拡径し、その拡径された合成樹脂製パイプからリングを切り出すことによって、内径及び外径が共に拡径された合成樹脂製リングを製造し、その合成樹脂製リングを前記溝内に収めた後、加熱することによってリング全体を縮径させ、溝内に装着する方法が開示されているが、上述のように、シール部材を装着したシリンダを相手シリンダチューブ内に挿入する場合の問題を解決することについての開示はない。

【0008】

なお、2つの部材間に円筒状に形成される間隙のシールには、外周面にシール部材を装着したシリンダを相手シリンダチューブ内に挿入する場合の他に、内周面にシール部材を装着したシリンダチューブ内に相手シリンダロッドなどを挿入する場合もあり、この場合も上記同様の問題を有している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−120287号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、本発明は、相手部材に面取りを加工形成する必要なく、合成樹脂製シール部材を装着した部材と相手部材との挿入動作を容易に行うことができ、且つ、挿入後は両部材間の間隙を確実にシールすることのできる合成樹脂製シール部材を用いたシール方法を提供することを課題とする。

【0011】

本発明の他の課題は、以下の記載により明らかとなる。

【課題を解決するための手段】

【0012】

上記課題は、以下の各発明によって解決される。

【0013】

(請求項1)

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

外径が前記第1の部材の円筒状の内面の内径よりも大きな前記合成樹脂製シール部材に対し、その外径が前記第1の部材の円筒状の内面の内径よりも小さくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第2の部材の円筒状の外面に装着し、該第2の部材を前記第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その外径が元に戻ろうとする復元力によって該合成樹脂製シール部材の外周を前記第1の部材の円筒状の内面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【0014】

(請求項2)

前記癖付けを行う工程は、内側が支持された前記合成樹脂製シール部材を、前記第1の部材の円筒状の内面の内径よりも小さな内径を有する治具内に挿入することによって行うことを特徴とする請求項1記載の合成樹脂製シール部材を用いたシール方法。

【0015】

(請求項3)

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

内径が前記第2の部材の円筒状の外面の外径よりも小さな前記合成樹脂製シール部材に対し、その内径が前記第2の部材の円筒状の外面の外径よりも大きくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第1の部材の円筒状の内面に装着し、前記第2の部材を該第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その内径が元に戻ろうとする復元力によって該合成樹脂製シール部材の内周を前記第2の部材の円筒状の外面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【0016】

(請求項4)

前記癖付けを行う工程は、外側が支持された前記合成樹脂製シール部材の内側に、前記第2の部材の円筒状の外面の外径よりも大きな外径を有する治具を挿入することによって行うことを特徴とする請求項3記載の合成樹脂製シール部材を用いたシール方法。

【0017】

(請求項5)

前記合成樹脂製シール部材は、PTFE(ポリテトラフルオロエチレン)からなることを特徴とする請求項1〜4のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【0018】

(請求項6)

前記合成樹脂製シール部材は、途切れ部のないエンドレスリング状であることを特徴とする請求項1〜5のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【0019】

(請求項7)

前記合成樹脂製シール部材は、断面U字形状、断面V字形状、断面円形状又は断面矩形状(角リング状)であることを特徴とする請求項1〜6のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【発明の効果】

【0020】

本発明によれば、相手部材に面取りを加工形成する必要なく、合成樹脂製シール部材を装着した部材と相手部材との挿入動作を容易に行うことができ、且つ、挿入後は両部材間の間隙を確実にシールすることのできる合成樹脂製シール部材を用いたシール方法を提供することができる。

【図面の簡単な説明】

【0021】

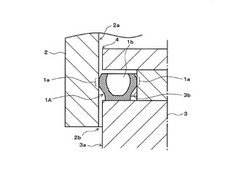

【図1】第1の態様に係るシール構造を示す断面図

【図2】(a)通常通り作成された合成樹脂製シール部材の断面図、(b)外径が縮径された合成樹脂製シール部材の断面図

【図3】治具を用いて合成樹脂製シール部材の外径を縮径する癖付けを行う方法を説明する断面図

【図4】外径が縮径された合成樹脂製シール部材を装着したシリンダをシリンダチューブに挿入した様子を説明する断面図

【図5】第2の態様に係るシール構造を示す断面図

【図6】(a)通常通り作成された合成樹脂製シール部材の断面図、(b)内径が拡径された合成樹脂製シール部材の断面図

【図7】治具を用いて合成樹脂製シール部材の内径を拡径する癖付けを行う方法を説明する断面図

【図8】内径が拡径された合成樹脂製シール部材を装着したシリンダチューブ内にシリンダロッドを挿入した様子を説明する断面図

【図9】合成樹脂製シール部材の他の態様を示す断面図

【図10】従来のシール方法を説明する断面図

【図11】従来のシール方法を説明する断面図

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について説明する。

【0023】

図1は、第1の態様に係るシール構造を示している。このシール構造は、円筒状の内面2aを有する金属製のシリンダチューブ2(第1の部材)内に、円筒状の外面3aを有する金属製のシリンダ3(第2の部材)が挿入され、両者間に形成される間隙4をリング状の合成樹脂製シール部材1Aによってシールしている。合成樹脂製シール部材1Aは、シリンダ3の外周面に形成された装着凹部3b内に装着されており、その内周が装着凹部3bの表面と密着すると共に外周がシリンダチューブ2の内面2aと密着することによって各々シール面1a、1aを形成し、間隙4を確実にシールしている。

【0024】

かかるシール構造とするには、まず、通常通りに合成樹脂製シール部材1Aを作成する。これにより作成される合成樹脂製シール部材1Aは、間隙4を確実にシールできるようにするため、その外径D1がシリンダチューブ2の内面2aの内径よりも僅かに大きく、内径D2がシリンダ3の装着凹部3bの外径よりも僅かに小さく形成される(図2(a))。例えば、外径D1はシリンダチューブ2の内面2aの内径よりも0.5〜10%大きく形成され、内径D2はシリンダ3の装着凹部3bの外径よりも0.5〜10%小さく形成される。

【0025】

合成樹脂製シール部材1Aの材料としては、PTFE(ポリテトラフルオロエチレン)、ETFE、PFA、PEEK、PA(ポリアミド)等が挙げられるが、中でも、癖付けの容易さ、耐熱性の点でPTFEを用いることが好ましい。また、材料には、炭素繊維やガラス繊維などの充填剤を入れたものも用いることができる。

【0026】

この合成樹脂製シール部材1Aは上方に向けて開放するU字形状の凹溝部1bを有する断面U字形状であり、全周に亘って途切れ部がないエンドレスリング状に形成されている。このような合成樹脂製シール部材1Aは、1個毎に成型又は切削加工して形成されるが、その成型方法は本発明において特に問わず、公知の方法を採用することができる。

【0027】

次いで、合成樹脂製シール部材1Aの外径D1がシリンダチューブ2の円筒状の内面2aの内径よりも小さくなるように加熱をしながら癖付けを行う。

【0028】

この癖付けは、合成樹脂製シール部材1Aの外周に対して外径D1を縮径させるように行うものであり、合成樹脂製シール部材1Aの内周に対しては行わないが、外周に力を加えることにより、内周も変形する。しかし、後述する再加熱によるシール時においては、このように癖付けされた合成樹脂製シール部材1Aの内外径とも復元するようになるため、シール性は確保される。

【0029】

この癖付け時の加熱温度(第1の温度)は、合成樹脂製シール部材1Aを装着する時の温度より高く、融点以下かつ後述する第2の温度以下とされる。従って、その温度は樹脂材料によって異なるが、例えば樹脂材料がPTFEである場合、50〜200℃とすることが好ましい。

【0030】

また、癖付け時間は、癖付けの効果と生産性の点で、2〜60分とすることが好ましい。

【0031】

癖付けのための具体的な手段は、上記加熱温度の環境下で合成樹脂製シール部材1Aの外周に対して外径D1を縮径させるように行うことができれば特に問わないが、一例を挙げると、図3に示すように治具を用いて行う方法がある。

【0032】

図3において、10は円筒形状に形成された治具であり、その内面10aは、シリンダチューブ2の内面2aの内径よりも僅かに小径となるように形成されている。合成樹脂製シール部材1Aは、支持部材20の外周面に形成された装着部20aに嵌着されることによってその内側が支持されている。装着部20aの外径は合成樹脂製シール部材1Aの内径D2〜装着凹部3bの外径の範囲とされている。これら治具10及び支持部材20は、熱による変形の少ない材質であることが好ましく、一般には金属製とすることができる。

【0033】

この合成樹脂製シール部材1Aが装着された支持部材20を治具10の内面10a内に挿入すると、合成樹脂製シール部材1Aは治具10の内面10aによって外周面が内側に向けて押し付けられる。これを加熱炉内に収容し、上記加熱温度の環境下で所定時間保持することにより、合成樹脂製シール部材1Aの外径D1は、シリンダチューブ2の内面2aの内径よりも小さな外径D1’に縮径されて変形し、その形状に癖付けされる(図2(b))。

【0034】

治具10には、合成樹脂製シール部材1Aを装着した支持部材20を治具10の内面10aに容易に挿入できるように、挿入側開口縁に面取り10bが形成されていてもよい。

【0035】

この癖付けの後、支持部材20から取り外した合成樹脂製シール部材1Aをシリンダ3の装着凹部3bに装着し、このシリンダ3をシリンダチューブ2の内面2a内に挿入する(図4)。このとき、合成樹脂製シール部材1Aの内周は、シリンダ3の装着凹部3bの外径よりもやや拡径されて大径とされているため、該装着凹部3bへの装着は容易であり、合成樹脂製シール部材1Aは、その外径D1’がシリンダチューブ2の内面2aの内径よりも小径となるように癖付けされているため、シリンダチューブ2の開口縁2bと合成樹脂製シール部材1Aとが衝突することはなく、挿入作業を容易に行うことができる。従って、従来のようにシリンダチューブ2の開口縁2bに面取り等の特別な加工を施す必要はなく、また、合成樹脂製シール部材1Aを傷つけてしまうおそれもない。

【0036】

この後、合成樹脂製シール部材1Aを上記癖付け時の加熱温度よりも高い加熱温度(第2の温度)に再加熱する。再加熱は、互いに組み付けられたシリンダチューブ2とシリンダ3とを、癖付け時と同様、加熱炉内に収容して行うことができる。

【0037】

この再加熱により、合成樹脂製シール部材1Aは、癖付け時の内部応力が開放されて癖付けによって生じた変形が元に戻ろうとする復元力が働き、シリンダチューブ2の内面2aの内径よりも大きな外径D1に復帰しようとする。また、変形した1Aの内周も復帰しようとする。このため、合成樹脂製シール部材1Aは、その外周がシリンダチューブ2の内面2aと接触し、更に密着してシール面1aを形成し、シリンダチューブ2とシリンダ3との間の間隙4をシールする(図1)。

【0038】

この再加熱温度は、癖付け時の加熱温度(第1の温度)よりも10〜50℃高いことが好ましい。但し、合成樹脂製シール部材1Aの樹脂材料の融点以下の温度である。第1の温度よりも低いと癖付け時の内部応力を開放して変形を元に戻す作用を発現しにくく、使用温度より100℃以上高いと、熱膨張により変形するために好ましくない。より好ましくは第1の温度より10〜50℃高くすることである。

【0039】

また、再加熱時間は、戻し効果と生産性の点で、5〜60分とすることが好ましい。

【0040】

また、このような再加熱を、合成樹脂製シール部材1Aを装置に組み込んだ後の使用による熱で行うようにしてもよい。

【0041】

以上の第1の態様は、再加熱により合成樹脂製シール部材1Aの外周をシリンダチューブ2の内面2aと密着させてシールする方法であるが、その反対に、以下に説明するように、再加熱により合成樹脂製シール部材1Aの内周を他の部材の外面と密着させてシールする方法とすることもできる。

【0042】

図5は、第2の態様に係るシール構造を示している。このシール構造は、円筒状の内面5aを有する金属製のシリンダチューブ5(第1の部材)内に、円筒状の外面6aを有する金属製のシリンダロッド6(第2の部材)が挿入され、両者間に形成される間隙7をリング状の合成樹脂製シール部材1Bによってシールしている。合成樹脂製シール部材1Bは、シリンダチューブ5の内周面に形成された装着凹部5b内に装着されており、その内周が装着凹部5bの表面と密着すると共に外周がシリンダロッド6の外面6aと密着することによって各々シール面1a、1aを形成し、間隙7を確実にシールしている。

【0043】

かかるシール構造とするには、まず、通常通りに合成樹脂製シール部材1Bを作成する。これにより作成される合成樹脂製シール部材1Bは、間隙7を確実にシールできるようにするため、その内径D2がシリンダロッド6の外面6aの外径よりも僅かに小さく、外径D1がシリンダチューブ5の装着凹部5bの外径よりも僅かに大きく形成される(図6(a))。例えば、内径D2はシリンダロッド6の外面6aの外径よりも0.5〜10%小さく形成され、外径D1はシリンダチューブ5の装着凹部5bの内径よりも0.5〜10%大きく形成される。

【0044】

この合成樹脂製シール部材1Bは断面矩形状の角リング形状であり、全周に亘って途切れ部がないエンドレスリング状に形成されている。その成型方法は本発明において特に問わず、公知の方法を採用することができる。

【0045】

次いで、合成樹脂製シール部材1Bの内径D2がシリンダロッド6の外面6aの外径よりも大きくなるように、第1の態様と同様の加熱温度(第1の温度)及び加熱時間で加熱をしながら癖付けを行う。

【0046】

癖付けのための具体的な手段も、上記加熱温度の環境下で合成樹脂製シール部材1Bの内周に対して内径D2を拡径させるように行うことができれば特に問わないが、一例を挙げると、図7に示すように治具を用いて行う方法がある。

【0047】

図7において、30は円筒形状に形成された治具であり、その外面30aは、シリンダロッド6の外面6aの外径よりも僅かに大径となるように形成されている。合成樹脂製シール部材1Bは、その外側が支持部材40の内面40aに支持されている。支持部材40の内面40aの内径は合成樹脂製シール部材1Bの外径D1〜装着凹部5bの内径としている。これら治具30及び支持部材40は、熱による変形の少ない材質であることが好ましく、一般には金属製とすることができる。

【0048】

この合成樹脂製シール部材1Bの外側を支持した支持部材40の内面40aに治具30を挿入すると、合成樹脂製シール部材1Bは治具30の外面30aによって内周面が外側に向けて押し付けられる。これを加熱炉内に収容し、上記加熱温度の環境下で所定時間保持することにより、合成樹脂製シール部材1Bの内径D2は、シリンダロッド6の外面6aの外径よりも大きな内径D2’に拡径されて変形し、その形状に癖付けされる(図6(b))。

【0049】

治具30には、合成樹脂製シール部材1Bの内側に容易に挿入できるように、挿入側外周縁に面取り30bが形成されていることが好ましい。

【0050】

この癖付けの後、合成樹脂製シール部材1Bをシリンダチューブ5の装着凹部5bに装着し、このシリンダチューブ5の内面5aにシリンダロッド6を挿入する(図8)。このとき、合成樹脂製シール部材1Bは、その内径D2’がシリンダロッド6の外面6aの外径よりも大径となるように癖付けされているため、シリンダロッド6の端縁6bと合成樹脂製シール部材1Bとが衝突することはなく、挿入作業を容易に行うことができる。従って、シリンダロッド6の端縁6bに面取り等の特別な加工を施す必要はなく、また、合成樹脂製シール部材1Bを傷つけてしまうおそれもない。

【0051】

この後、合成樹脂製シール部材1Bを、第1の態様と同様にして上記癖付け時の加熱温度よりも高い加熱温度(第2の温度)に再加熱する。

【0052】

この再加熱により、合成樹脂製シール部材1Bは、癖付け時の内部応力が開放されて癖付けによって生じた変形が元に戻ろうとする復元力が働き、シリンダロッド6の外面6aの外径よりも小さな内径D2に復帰しようとする。このため、合成樹脂製シール部材1Bは、その内周がシリンダロッド6の外面6aと接触し、更に密着してシール面1aを形成し、シリンダチューブ5とシリンダロッド6との間の間隙7をシールする(図5)。

【0053】

以上の各態様では、合成樹脂製シール部材として断面U字形状のシール部材1A及び断面矩形状のシール部材1Bを例示したが、この他にも、断面V字形状であってもよく、また、図9に示すように断面円形状の合成樹脂製シール部材1Cを使用することもでき、これらのいずれを用いても、その外径の縮径又は内径の拡径を行うように癖付けを行うことができる。中でも、断面U字形状、断面V字形状又は断面円形状の合成樹脂製シール部材が好ましく、特に、断面U字形状又は断面V字形状の合成樹脂製シール部材は、U字部分又はV字部分を形成する内壁部及び外壁部を外側又は内側に屈撓させることによって内径の拡径又は外径の縮径が可能であり、癖付けが容易である観点から好ましい。

【0054】

本発明に係るシール方法は、例えば、薬品や燃料などを使用するバルブやポンプのシール、高温のガスを使用する継ぎ手のシール等、円筒状の内面を有する部材と円筒状の外面を有する部材との間に形成される間隙を合成樹脂製シール部材を用いてシールする場合に広く適用できる。

【符号の説明】

【0055】

1A、1B、1C:合成樹脂製シール部材

1a:シール面

1b:凹溝部

2:シリンダチューブ

2a:内面

2b:挿入側開口縁2b

3:シリンダ

3a:外面

3b:装着凹部

4:間隙

5:シリンダチューブ

5a:内面

5b:装着凹部

6:シリンダロッド

6a:外面

6b:端縁

7:間隙

10:治具

10a:内面

10b:面取り

20:支持部材

20a:装着部

30:治具

30a:外面

30b:面取り

40:支持部材

40a:内面

【技術分野】

【0001】

本発明は合成樹脂製シール部材を用いたシール方法に関し、詳しくは、円筒状の内面を有する第1の部材と、第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法に関する。

【背景技術】

【0002】

一般に、油空圧機器などの円筒状のシリンダを円筒状の内面を有する相手シリンダチューブに挿入することにより2つの部材間に円筒状に形成される間隙をシールする場合、柔軟性のあるゴム材料からなるリング状のシール部材が使用される。しかし、使用温度(150℃以上の高温)や、シール対象物(ゴムを膨潤させるような薬品など)の影響でゴム材料が使用できない場合、合成樹脂製のシール部材が使用される。このような合成樹脂製のシール部材の断面形状としては、U字形状、V字形状、円形状(Oリング形状)、矩形状(角リング形状)などがある。

【0003】

このようなシール部材は、相手シリンダチューブの内面に密着して確実なシールを行うため、その外径寸法を相手シリンダチューブの内径よりも大径に形成することで、いわゆる締め代を大きくしている。

【0004】

ここで、合成樹脂製シール部材はゴム製シール部材に比べて硬いため、合成樹脂製シール部材を外面に装着したシリンダを相手シリンダチューブ内に挿入する際の挿入荷重が高く、手での挿入が困難な場合がある。

【0005】

この場合、図10に示すように、相手シリンダチューブ100の開口縁101に面取り102を形成することにより、シール部材200を外周面に装着したシリンダ300を相手シリンダチューブ100内に挿入し易くする方法もあるが、わざわざ挿入時の便宜のためだけに、シリンダチューブ100の開口縁101に面取り102を加工形成しなくてはならず、加工工数が増加する問題がある。

【0006】

また、図11に示すように、相手シリンダチューブ100の開口縁101に十分な面取りが形成されていない場合は、挿入時にシリンダ300の外周面よりも外側に突出するシール部材200の突出部分201が相手シリンダチューブ100の開口縁101と衝突してしまい、挿入することができなかったり、シール部材200を傷つけてしまったりする問題がある。

【0007】

従来、特許文献1には、波付管やリブ付管の外周面の溝内に合成樹脂製のリングを装着する方法として、前記溝の外径に相当する径となるように合成樹脂製パイプを作成した後に加熱して、該合成樹脂製パイプ全体を前記溝の外径よりも大きな径となるまで拡径し、その拡径された合成樹脂製パイプからリングを切り出すことによって、内径及び外径が共に拡径された合成樹脂製リングを製造し、その合成樹脂製リングを前記溝内に収めた後、加熱することによってリング全体を縮径させ、溝内に装着する方法が開示されているが、上述のように、シール部材を装着したシリンダを相手シリンダチューブ内に挿入する場合の問題を解決することについての開示はない。

【0008】

なお、2つの部材間に円筒状に形成される間隙のシールには、外周面にシール部材を装着したシリンダを相手シリンダチューブ内に挿入する場合の他に、内周面にシール部材を装着したシリンダチューブ内に相手シリンダロッドなどを挿入する場合もあり、この場合も上記同様の問題を有している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−120287号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

そこで、本発明は、相手部材に面取りを加工形成する必要なく、合成樹脂製シール部材を装着した部材と相手部材との挿入動作を容易に行うことができ、且つ、挿入後は両部材間の間隙を確実にシールすることのできる合成樹脂製シール部材を用いたシール方法を提供することを課題とする。

【0011】

本発明の他の課題は、以下の記載により明らかとなる。

【課題を解決するための手段】

【0012】

上記課題は、以下の各発明によって解決される。

【0013】

(請求項1)

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

外径が前記第1の部材の円筒状の内面の内径よりも大きな前記合成樹脂製シール部材に対し、その外径が前記第1の部材の円筒状の内面の内径よりも小さくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第2の部材の円筒状の外面に装着し、該第2の部材を前記第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その外径が元に戻ろうとする復元力によって該合成樹脂製シール部材の外周を前記第1の部材の円筒状の内面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【0014】

(請求項2)

前記癖付けを行う工程は、内側が支持された前記合成樹脂製シール部材を、前記第1の部材の円筒状の内面の内径よりも小さな内径を有する治具内に挿入することによって行うことを特徴とする請求項1記載の合成樹脂製シール部材を用いたシール方法。

【0015】

(請求項3)

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

内径が前記第2の部材の円筒状の外面の外径よりも小さな前記合成樹脂製シール部材に対し、その内径が前記第2の部材の円筒状の外面の外径よりも大きくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第1の部材の円筒状の内面に装着し、前記第2の部材を該第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その内径が元に戻ろうとする復元力によって該合成樹脂製シール部材の内周を前記第2の部材の円筒状の外面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【0016】

(請求項4)

前記癖付けを行う工程は、外側が支持された前記合成樹脂製シール部材の内側に、前記第2の部材の円筒状の外面の外径よりも大きな外径を有する治具を挿入することによって行うことを特徴とする請求項3記載の合成樹脂製シール部材を用いたシール方法。

【0017】

(請求項5)

前記合成樹脂製シール部材は、PTFE(ポリテトラフルオロエチレン)からなることを特徴とする請求項1〜4のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【0018】

(請求項6)

前記合成樹脂製シール部材は、途切れ部のないエンドレスリング状であることを特徴とする請求項1〜5のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【0019】

(請求項7)

前記合成樹脂製シール部材は、断面U字形状、断面V字形状、断面円形状又は断面矩形状(角リング状)であることを特徴とする請求項1〜6のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【発明の効果】

【0020】

本発明によれば、相手部材に面取りを加工形成する必要なく、合成樹脂製シール部材を装着した部材と相手部材との挿入動作を容易に行うことができ、且つ、挿入後は両部材間の間隙を確実にシールすることのできる合成樹脂製シール部材を用いたシール方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】第1の態様に係るシール構造を示す断面図

【図2】(a)通常通り作成された合成樹脂製シール部材の断面図、(b)外径が縮径された合成樹脂製シール部材の断面図

【図3】治具を用いて合成樹脂製シール部材の外径を縮径する癖付けを行う方法を説明する断面図

【図4】外径が縮径された合成樹脂製シール部材を装着したシリンダをシリンダチューブに挿入した様子を説明する断面図

【図5】第2の態様に係るシール構造を示す断面図

【図6】(a)通常通り作成された合成樹脂製シール部材の断面図、(b)内径が拡径された合成樹脂製シール部材の断面図

【図7】治具を用いて合成樹脂製シール部材の内径を拡径する癖付けを行う方法を説明する断面図

【図8】内径が拡径された合成樹脂製シール部材を装着したシリンダチューブ内にシリンダロッドを挿入した様子を説明する断面図

【図9】合成樹脂製シール部材の他の態様を示す断面図

【図10】従来のシール方法を説明する断面図

【図11】従来のシール方法を説明する断面図

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について説明する。

【0023】

図1は、第1の態様に係るシール構造を示している。このシール構造は、円筒状の内面2aを有する金属製のシリンダチューブ2(第1の部材)内に、円筒状の外面3aを有する金属製のシリンダ3(第2の部材)が挿入され、両者間に形成される間隙4をリング状の合成樹脂製シール部材1Aによってシールしている。合成樹脂製シール部材1Aは、シリンダ3の外周面に形成された装着凹部3b内に装着されており、その内周が装着凹部3bの表面と密着すると共に外周がシリンダチューブ2の内面2aと密着することによって各々シール面1a、1aを形成し、間隙4を確実にシールしている。

【0024】

かかるシール構造とするには、まず、通常通りに合成樹脂製シール部材1Aを作成する。これにより作成される合成樹脂製シール部材1Aは、間隙4を確実にシールできるようにするため、その外径D1がシリンダチューブ2の内面2aの内径よりも僅かに大きく、内径D2がシリンダ3の装着凹部3bの外径よりも僅かに小さく形成される(図2(a))。例えば、外径D1はシリンダチューブ2の内面2aの内径よりも0.5〜10%大きく形成され、内径D2はシリンダ3の装着凹部3bの外径よりも0.5〜10%小さく形成される。

【0025】

合成樹脂製シール部材1Aの材料としては、PTFE(ポリテトラフルオロエチレン)、ETFE、PFA、PEEK、PA(ポリアミド)等が挙げられるが、中でも、癖付けの容易さ、耐熱性の点でPTFEを用いることが好ましい。また、材料には、炭素繊維やガラス繊維などの充填剤を入れたものも用いることができる。

【0026】

この合成樹脂製シール部材1Aは上方に向けて開放するU字形状の凹溝部1bを有する断面U字形状であり、全周に亘って途切れ部がないエンドレスリング状に形成されている。このような合成樹脂製シール部材1Aは、1個毎に成型又は切削加工して形成されるが、その成型方法は本発明において特に問わず、公知の方法を採用することができる。

【0027】

次いで、合成樹脂製シール部材1Aの外径D1がシリンダチューブ2の円筒状の内面2aの内径よりも小さくなるように加熱をしながら癖付けを行う。

【0028】

この癖付けは、合成樹脂製シール部材1Aの外周に対して外径D1を縮径させるように行うものであり、合成樹脂製シール部材1Aの内周に対しては行わないが、外周に力を加えることにより、内周も変形する。しかし、後述する再加熱によるシール時においては、このように癖付けされた合成樹脂製シール部材1Aの内外径とも復元するようになるため、シール性は確保される。

【0029】

この癖付け時の加熱温度(第1の温度)は、合成樹脂製シール部材1Aを装着する時の温度より高く、融点以下かつ後述する第2の温度以下とされる。従って、その温度は樹脂材料によって異なるが、例えば樹脂材料がPTFEである場合、50〜200℃とすることが好ましい。

【0030】

また、癖付け時間は、癖付けの効果と生産性の点で、2〜60分とすることが好ましい。

【0031】

癖付けのための具体的な手段は、上記加熱温度の環境下で合成樹脂製シール部材1Aの外周に対して外径D1を縮径させるように行うことができれば特に問わないが、一例を挙げると、図3に示すように治具を用いて行う方法がある。

【0032】

図3において、10は円筒形状に形成された治具であり、その内面10aは、シリンダチューブ2の内面2aの内径よりも僅かに小径となるように形成されている。合成樹脂製シール部材1Aは、支持部材20の外周面に形成された装着部20aに嵌着されることによってその内側が支持されている。装着部20aの外径は合成樹脂製シール部材1Aの内径D2〜装着凹部3bの外径の範囲とされている。これら治具10及び支持部材20は、熱による変形の少ない材質であることが好ましく、一般には金属製とすることができる。

【0033】

この合成樹脂製シール部材1Aが装着された支持部材20を治具10の内面10a内に挿入すると、合成樹脂製シール部材1Aは治具10の内面10aによって外周面が内側に向けて押し付けられる。これを加熱炉内に収容し、上記加熱温度の環境下で所定時間保持することにより、合成樹脂製シール部材1Aの外径D1は、シリンダチューブ2の内面2aの内径よりも小さな外径D1’に縮径されて変形し、その形状に癖付けされる(図2(b))。

【0034】

治具10には、合成樹脂製シール部材1Aを装着した支持部材20を治具10の内面10aに容易に挿入できるように、挿入側開口縁に面取り10bが形成されていてもよい。

【0035】

この癖付けの後、支持部材20から取り外した合成樹脂製シール部材1Aをシリンダ3の装着凹部3bに装着し、このシリンダ3をシリンダチューブ2の内面2a内に挿入する(図4)。このとき、合成樹脂製シール部材1Aの内周は、シリンダ3の装着凹部3bの外径よりもやや拡径されて大径とされているため、該装着凹部3bへの装着は容易であり、合成樹脂製シール部材1Aは、その外径D1’がシリンダチューブ2の内面2aの内径よりも小径となるように癖付けされているため、シリンダチューブ2の開口縁2bと合成樹脂製シール部材1Aとが衝突することはなく、挿入作業を容易に行うことができる。従って、従来のようにシリンダチューブ2の開口縁2bに面取り等の特別な加工を施す必要はなく、また、合成樹脂製シール部材1Aを傷つけてしまうおそれもない。

【0036】

この後、合成樹脂製シール部材1Aを上記癖付け時の加熱温度よりも高い加熱温度(第2の温度)に再加熱する。再加熱は、互いに組み付けられたシリンダチューブ2とシリンダ3とを、癖付け時と同様、加熱炉内に収容して行うことができる。

【0037】

この再加熱により、合成樹脂製シール部材1Aは、癖付け時の内部応力が開放されて癖付けによって生じた変形が元に戻ろうとする復元力が働き、シリンダチューブ2の内面2aの内径よりも大きな外径D1に復帰しようとする。また、変形した1Aの内周も復帰しようとする。このため、合成樹脂製シール部材1Aは、その外周がシリンダチューブ2の内面2aと接触し、更に密着してシール面1aを形成し、シリンダチューブ2とシリンダ3との間の間隙4をシールする(図1)。

【0038】

この再加熱温度は、癖付け時の加熱温度(第1の温度)よりも10〜50℃高いことが好ましい。但し、合成樹脂製シール部材1Aの樹脂材料の融点以下の温度である。第1の温度よりも低いと癖付け時の内部応力を開放して変形を元に戻す作用を発現しにくく、使用温度より100℃以上高いと、熱膨張により変形するために好ましくない。より好ましくは第1の温度より10〜50℃高くすることである。

【0039】

また、再加熱時間は、戻し効果と生産性の点で、5〜60分とすることが好ましい。

【0040】

また、このような再加熱を、合成樹脂製シール部材1Aを装置に組み込んだ後の使用による熱で行うようにしてもよい。

【0041】

以上の第1の態様は、再加熱により合成樹脂製シール部材1Aの外周をシリンダチューブ2の内面2aと密着させてシールする方法であるが、その反対に、以下に説明するように、再加熱により合成樹脂製シール部材1Aの内周を他の部材の外面と密着させてシールする方法とすることもできる。

【0042】

図5は、第2の態様に係るシール構造を示している。このシール構造は、円筒状の内面5aを有する金属製のシリンダチューブ5(第1の部材)内に、円筒状の外面6aを有する金属製のシリンダロッド6(第2の部材)が挿入され、両者間に形成される間隙7をリング状の合成樹脂製シール部材1Bによってシールしている。合成樹脂製シール部材1Bは、シリンダチューブ5の内周面に形成された装着凹部5b内に装着されており、その内周が装着凹部5bの表面と密着すると共に外周がシリンダロッド6の外面6aと密着することによって各々シール面1a、1aを形成し、間隙7を確実にシールしている。

【0043】

かかるシール構造とするには、まず、通常通りに合成樹脂製シール部材1Bを作成する。これにより作成される合成樹脂製シール部材1Bは、間隙7を確実にシールできるようにするため、その内径D2がシリンダロッド6の外面6aの外径よりも僅かに小さく、外径D1がシリンダチューブ5の装着凹部5bの外径よりも僅かに大きく形成される(図6(a))。例えば、内径D2はシリンダロッド6の外面6aの外径よりも0.5〜10%小さく形成され、外径D1はシリンダチューブ5の装着凹部5bの内径よりも0.5〜10%大きく形成される。

【0044】

この合成樹脂製シール部材1Bは断面矩形状の角リング形状であり、全周に亘って途切れ部がないエンドレスリング状に形成されている。その成型方法は本発明において特に問わず、公知の方法を採用することができる。

【0045】

次いで、合成樹脂製シール部材1Bの内径D2がシリンダロッド6の外面6aの外径よりも大きくなるように、第1の態様と同様の加熱温度(第1の温度)及び加熱時間で加熱をしながら癖付けを行う。

【0046】

癖付けのための具体的な手段も、上記加熱温度の環境下で合成樹脂製シール部材1Bの内周に対して内径D2を拡径させるように行うことができれば特に問わないが、一例を挙げると、図7に示すように治具を用いて行う方法がある。

【0047】

図7において、30は円筒形状に形成された治具であり、その外面30aは、シリンダロッド6の外面6aの外径よりも僅かに大径となるように形成されている。合成樹脂製シール部材1Bは、その外側が支持部材40の内面40aに支持されている。支持部材40の内面40aの内径は合成樹脂製シール部材1Bの外径D1〜装着凹部5bの内径としている。これら治具30及び支持部材40は、熱による変形の少ない材質であることが好ましく、一般には金属製とすることができる。

【0048】

この合成樹脂製シール部材1Bの外側を支持した支持部材40の内面40aに治具30を挿入すると、合成樹脂製シール部材1Bは治具30の外面30aによって内周面が外側に向けて押し付けられる。これを加熱炉内に収容し、上記加熱温度の環境下で所定時間保持することにより、合成樹脂製シール部材1Bの内径D2は、シリンダロッド6の外面6aの外径よりも大きな内径D2’に拡径されて変形し、その形状に癖付けされる(図6(b))。

【0049】

治具30には、合成樹脂製シール部材1Bの内側に容易に挿入できるように、挿入側外周縁に面取り30bが形成されていることが好ましい。

【0050】

この癖付けの後、合成樹脂製シール部材1Bをシリンダチューブ5の装着凹部5bに装着し、このシリンダチューブ5の内面5aにシリンダロッド6を挿入する(図8)。このとき、合成樹脂製シール部材1Bは、その内径D2’がシリンダロッド6の外面6aの外径よりも大径となるように癖付けされているため、シリンダロッド6の端縁6bと合成樹脂製シール部材1Bとが衝突することはなく、挿入作業を容易に行うことができる。従って、シリンダロッド6の端縁6bに面取り等の特別な加工を施す必要はなく、また、合成樹脂製シール部材1Bを傷つけてしまうおそれもない。

【0051】

この後、合成樹脂製シール部材1Bを、第1の態様と同様にして上記癖付け時の加熱温度よりも高い加熱温度(第2の温度)に再加熱する。

【0052】

この再加熱により、合成樹脂製シール部材1Bは、癖付け時の内部応力が開放されて癖付けによって生じた変形が元に戻ろうとする復元力が働き、シリンダロッド6の外面6aの外径よりも小さな内径D2に復帰しようとする。このため、合成樹脂製シール部材1Bは、その内周がシリンダロッド6の外面6aと接触し、更に密着してシール面1aを形成し、シリンダチューブ5とシリンダロッド6との間の間隙7をシールする(図5)。

【0053】

以上の各態様では、合成樹脂製シール部材として断面U字形状のシール部材1A及び断面矩形状のシール部材1Bを例示したが、この他にも、断面V字形状であってもよく、また、図9に示すように断面円形状の合成樹脂製シール部材1Cを使用することもでき、これらのいずれを用いても、その外径の縮径又は内径の拡径を行うように癖付けを行うことができる。中でも、断面U字形状、断面V字形状又は断面円形状の合成樹脂製シール部材が好ましく、特に、断面U字形状又は断面V字形状の合成樹脂製シール部材は、U字部分又はV字部分を形成する内壁部及び外壁部を外側又は内側に屈撓させることによって内径の拡径又は外径の縮径が可能であり、癖付けが容易である観点から好ましい。

【0054】

本発明に係るシール方法は、例えば、薬品や燃料などを使用するバルブやポンプのシール、高温のガスを使用する継ぎ手のシール等、円筒状の内面を有する部材と円筒状の外面を有する部材との間に形成される間隙を合成樹脂製シール部材を用いてシールする場合に広く適用できる。

【符号の説明】

【0055】

1A、1B、1C:合成樹脂製シール部材

1a:シール面

1b:凹溝部

2:シリンダチューブ

2a:内面

2b:挿入側開口縁2b

3:シリンダ

3a:外面

3b:装着凹部

4:間隙

5:シリンダチューブ

5a:内面

5b:装着凹部

6:シリンダロッド

6a:外面

6b:端縁

7:間隙

10:治具

10a:内面

10b:面取り

20:支持部材

20a:装着部

30:治具

30a:外面

30b:面取り

40:支持部材

40a:内面

【特許請求の範囲】

【請求項1】

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

外径が前記第1の部材の円筒状の内面の内径よりも大きな前記合成樹脂製シール部材に対し、その外径が前記第1の部材の円筒状の内面の内径よりも小さくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第2の部材の円筒状の外面に装着し、該第2の部材を前記第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その外径が元に戻ろうとする復元力によって該合成樹脂製シール部材の外周を前記第1の部材の円筒状の内面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【請求項2】

前記癖付けを行う工程は、内側が支持された前記合成樹脂製シール部材を、前記第1の部材の円筒状の内面の内径よりも小さな内径を有する治具内に挿入することによって行うことを特徴とする請求項1記載の合成樹脂製シール部材を用いたシール方法。

【請求項3】

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

内径が前記第2の部材の円筒状の外面の外径よりも小さな前記合成樹脂製シール部材に対し、その内径が前記第2の部材の円筒状の外面の外径よりも大きくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第1の部材の円筒状の内面に装着し、前記第2の部材を該第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その内径が元に戻ろうとする復元力によって該合成樹脂製シール部材の内周を前記第2の部材の円筒状の外面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【請求項4】

前記癖付けを行う工程は、外側が支持された前記合成樹脂製シール部材の内側に、前記第2の部材の円筒状の外面の外径よりも大きな外径を有する治具を挿入することによって行うことを特徴とする請求項3記載の合成樹脂製シール部材を用いたシール方法。

【請求項5】

前記合成樹脂製シール部材は、PTFE(ポリテトラフルオロエチレン)からなることを特徴とする請求項1〜4のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【請求項6】

前記合成樹脂製シール部材は、途切れ部のないエンドレスリング状であることを特徴とする請求項1〜5のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【請求項7】

前記合成樹脂製シール部材は、断面U字形状、断面V字形状、断面円形状又は断面矩形状(角リング状)であることを特徴とする請求項1〜6のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【請求項1】

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

外径が前記第1の部材の円筒状の内面の内径よりも大きな前記合成樹脂製シール部材に対し、その外径が前記第1の部材の円筒状の内面の内径よりも小さくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第2の部材の円筒状の外面に装着し、該第2の部材を前記第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その外径が元に戻ろうとする復元力によって該合成樹脂製シール部材の外周を前記第1の部材の円筒状の内面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【請求項2】

前記癖付けを行う工程は、内側が支持された前記合成樹脂製シール部材を、前記第1の部材の円筒状の内面の内径よりも小さな内径を有する治具内に挿入することによって行うことを特徴とする請求項1記載の合成樹脂製シール部材を用いたシール方法。

【請求項3】

円筒状の内面を有する第1の部材と、前記第1の部材の円筒状の内面に挿入される円筒状の外面を有する第2の部材との間に形成される間隙をリング状の合成樹脂製シール部材を用いてシールする方法であって、

内径が前記第2の部材の円筒状の外面の外径よりも小さな前記合成樹脂製シール部材に対し、その内径が前記第2の部材の円筒状の外面の外径よりも大きくなるように第1の温度で加熱しながら癖付けを行う工程と、

癖付け後の前記合成樹脂製シール部材を前記第1の部材の円筒状の内面に装着し、前記第2の部材を該第1の部材の円筒状の内面に挿入する工程と、

その後、前記第1の温度よりも高い第2の温度で加熱することにより、前記合成樹脂製シール部材の癖付け時の内部応力を開放し、その内径が元に戻ろうとする復元力によって該合成樹脂製シール部材の内周を前記第2の部材の円筒状の外面と接触させ、前記第1の部材と前記第2の部材との間の前記間隙をシールする工程と、

を有することを特徴とする合成樹脂製シール部材を用いたシール方法。

【請求項4】

前記癖付けを行う工程は、外側が支持された前記合成樹脂製シール部材の内側に、前記第2の部材の円筒状の外面の外径よりも大きな外径を有する治具を挿入することによって行うことを特徴とする請求項3記載の合成樹脂製シール部材を用いたシール方法。

【請求項5】

前記合成樹脂製シール部材は、PTFE(ポリテトラフルオロエチレン)からなることを特徴とする請求項1〜4のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【請求項6】

前記合成樹脂製シール部材は、途切れ部のないエンドレスリング状であることを特徴とする請求項1〜5のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【請求項7】

前記合成樹脂製シール部材は、断面U字形状、断面V字形状、断面円形状又は断面矩形状(角リング状)であることを特徴とする請求項1〜6のいずれかに記載の合成樹脂製シール部材を用いたシール方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−175047(P2010−175047A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−21013(P2009−21013)

【出願日】平成21年1月30日(2009.1.30)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月30日(2009.1.30)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]