合成樹脂製ネット状フイルムで被覆した脱脂綿

【課題】 脱脂綿を被覆材で被覆し、手術時に傷口に当て血液や体液を吸収する被覆脱脂綿およびその製造方法を提供する。

【解決手段】 長方形のシート状の脱脂綿20を、ポリエチレンフイルム30で、その脱脂綿の相対する2辺を外側から包むようにして、フイルムの端部30aを脱脂綿20の片側表面上に上下に重ね合わせて被覆し、その上下に重ね合わせたフイルムの端部30aを相互に熱溶着し、その脱脂綿の相対する2辺に直交する2辺20bに隣接するポリエチレンフイルム同士30cを熱溶着し、脱脂綿の4辺をシールし、全面をポリエチレンフイルムで被覆する。

【解決手段】 長方形のシート状の脱脂綿20を、ポリエチレンフイルム30で、その脱脂綿の相対する2辺を外側から包むようにして、フイルムの端部30aを脱脂綿20の片側表面上に上下に重ね合わせて被覆し、その上下に重ね合わせたフイルムの端部30aを相互に熱溶着し、その脱脂綿の相対する2辺に直交する2辺20bに隣接するポリエチレンフイルム同士30cを熱溶着し、脱脂綿の4辺をシールし、全面をポリエチレンフイルムで被覆する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱脂綿を被覆材で包装し、手術時に傷口に当て血液や体液を吸収する被覆脱脂綿およびその製造方法に関する。

【背景技術】

【0002】

従来、脱脂綿は医療用などに広く使用されているが、脱脂綿自体は毛羽立ち、ほつれ、伸び易い等の性質があり脱脂綿を直接患部に当てた場合には、吸着した血液や体液が固化した際に脱脂綿も一体となって固化する。そのため脱脂綿をガーゼでくるみ重ね合せ部を圧着・接合して使用している。

【0003】

下記特許文献1は、出願人が既に特許出願を行った特許公報であり、脱脂綿をガーゼで被覆して一体としたものであって、ガーゼと脱脂綿を構成する繊維にそれぞれ機械的に絡み合う接合用繊維の懸濁液を散布し、乾燥させその接合用繊維をガーゼと脱脂綿を構成するそれぞれの繊維に絡み合わせ接合したガーゼ付き脱脂綿およびその製造方法が記載されている、この特許文献1に記載のガーゼ付き脱脂綿は製造過程でニードルパンチングのような不要な圧縮かけることがなく、柔軟性、弾力性、吸水性などの良好なものであり、設備費やランニングコストを押さえることが可能で安価に製造できるという特徴を有している。

【特許文献1】特開2001−140152

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載のガーゼで被覆した脱脂綿は、ガーゼと脱脂綿を構成する繊維にそれぞれ機械的に絡み合う接合用繊維の懸濁液を散布し、乾燥させその接合用繊維をガーゼと脱脂綿を構成するそれぞれの繊維に絡み合わせ接合したものであるから、ガーゼで被覆した2辺は脱脂綿が露出することはないが、他の2辺は脱脂綿が露出し、またガーゼも裁断されたそのままの状態になるため、取扱いの過程でガーゼを構成する糸がほつれて脱落し易く、一方吸着した血液や体液が固化した際に、はみ出した脱脂綿やガーゼのほつれた糸が一体となって固化し傷口に付着するために、それらを人体から剥がす際に患者に苦痛をもたらすという問題があった。

【0005】

本発明は、上記問題点に鑑みてなされたものであり、脱脂綿やガーゼのほつれた糸が一体となって固化し傷口に付着することのない被覆脱脂綿およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本願発明は、脱脂綿やガーゼのほつれた糸が一体となって固化し傷口に付着することのない脱脂綿およびその製造方法を提供することを目的とするものであるとするものであり、第1の発明は、長方形のシート状の脱脂綿を、合成樹脂製ネット状フイルムで、該脱脂綿の相対する2辺を外側から包むようにして、該フイルムの端部を該脱脂綿の片側表面上に上下に重ね合わせて被覆し、該上下に重ね合わせたフイルムの端部を相互に熱溶着し、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着し、前記脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆した脱脂綿である。

【0007】

第2の発明は、第1の発明において、前記合成樹脂製ネット状フイルムがポリエチレンまたはポリプロピレン製のフイルムであることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿である。

【0008】

第3の発明は、第1の発明において、前記合成樹脂製ネット状フイルムが内面が低融点で、外面が高融点の2層のポリエチレンのフイルムから構成されていることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿である。

【0009】

第4の発明は、帯状の脱脂綿を巻いた脱脂綿ロールと、合成樹脂製ネット状フイルムロールから、合成樹脂製ネット状フイルムで被覆された脱脂綿製品までを製造する製造方法であって、前記帯状の脱脂綿を長方形に裁断する工程と、該裁断された脱脂綿を所定の間隔に離間する工程と、前記所定の間隔に離間された脱脂綿を、合成樹脂製ネット状フイルムで、前記脱脂綿の相対する2辺を外側から包むように上下に重ね合わせて被覆する工程と、該上下に重ね合わせたフイルムの端部を相互に熱溶着する工程と、前記脱脂綿の相対する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着する工程と、該合成樹脂製ネット状フイルム同士を熱溶着した部分をそのほぼ中間部において分離する工程を有し、前記裁断された脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆する脱脂綿の製造方法である。

【発明の効果】

【0010】

上記説明の通り、第1の発明は、長方形のシート状の脱脂綿を、合成樹脂製ネット状フイルムで、該脱脂綿の相対する2辺を外側から包むようにして、該フイルムの端部を該脱脂綿の片側表面上に上下に重ね合わせて被覆し、該上下に重ね合わせたフイルムの端部を相互に熱溶着し、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着し、前記脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆した脱脂綿であるから、脱脂綿の全面が合成樹脂製ネット状フイルムで被覆され、脱脂綿が露出することなく、また裁断されたままのガーゼのように、取り扱いの過程でがーぜを構成する糸がほつれて脱落したり、吸着した血液や体液と一体となって固化して、傷口に付着するために、それを人体から剥がす際に患者に苦痛をもたらすということがない。また脱脂綿の表面に形成される合成樹脂製ネット状フイルムの重ね合せによる段差を小さくし使い勝手が向上する。

【0011】

第2の発明は、第1の発明において、前記合成樹脂製ネット状フイルムがポリエチレンまたはポリプロピレン製のフイルムであることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿であるから、人体に有害なものではなく衛生的な被覆脱脂綿を得ることができる。

【0012】

第3の発明は、第1の発明において、前記合成樹脂製ネット状フイルムが内面が低融点で、外面が高融点の2層のポリエチレンのフイルムから構成されていることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿であるから、溶着作業が容易であり、生産性の高い品質の安定した被覆脱脂綿を得ることができる。

【0013】

第4の発明は、帯状の脱脂綿を巻いた脱脂綿ロールと、合成樹脂製ネット状フイルムロールから、合成樹脂製ネット状フイルムで被覆された脱脂綿製品までを製造する製造方法であって、前記帯状の脱脂綿を長方形に裁断する工程と、該裁断された脱脂綿を所定の間隔に離間する工程と、前記所定の間隔に離間された脱脂綿を、合成樹脂製ネット状フイルムで、前記脱脂綿の相対する2辺を外側から包むように上下に重ね合わせて被覆する工程と、該上下に重ね合わせたフイルムの端部を相互に熱溶着する工程と、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着する工程と、該合成樹脂製ネット状フイルム同士を熱溶着した部分をそのほぼ中間部において分離する工程を有し、前記裁断された脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆する脱脂綿の製造方法であるから、製造の自動化が図れ、安価で高品質の被覆脱脂綿を得ることができる。

【発明を実施するための最良の形態】

【0014】

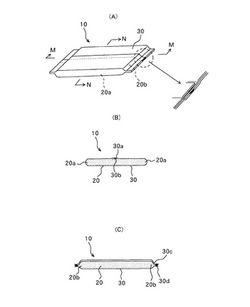

図1は本発明の実施の形態に係るポリエチレンフイルムを被覆した脱脂綿の説明図であり、図(A)は斜視図である。図(B)は図(A)におけるN−N断面図であり、図(C)は図(A)におけるM−M断面図である。

【0015】

図1において、10は脱脂綿20をポリエチレンフイルム30で被覆した完成品の説明図である。長方形のシート状の脱脂綿20を、ポリエチレンフイルム30で、脱脂綿の相対する2辺20aを外側から包むようにして、ポリエチレンフイルムの端部30aを、脱脂綿の片側表面上に上下に重ね合せて被覆し、その上下に重ね合わせたフイルムの端部を相互に熱溶着(30b)し、さらに脱脂綿の相対する2辺20aに直交する2辺20bに隣接する部分のポリエチレンフイルム同士30cを熱溶着(30d)したもので、脱脂綿の4辺のすべてをシールし、脱脂綿の全面をポリエチレンフイルムで被覆したものである。

【0016】

このポリエチレンフイルム30は、内面が低融点で、外面が高融点の多数の細孔を有する2層からなっている。多数の細孔はポリエチレンフイルムを重ね合わせて接合した後に、微小のスリットを設けそれを直交する2方向に張力を加えて形成したものである。

【0017】

本実施の形態に係るポリエチレンフイルムで被覆した脱脂綿は、上述の通り、脱脂綿の4辺がシールされ、脱脂綿の全面がポリエチレンフイルムで被覆されたものであるから、脱脂綿が露出することなく、また裁断されたままのガーゼのように、取り扱いの過程でガーゼを構成する糸がほつれて脱落したり、吸着した血液や体液と一体となって固化して、傷口に付着するために、それを人体から剥がす際に患者に苦痛をもたらすということがない。また、ポリエチレンフイルムは人体に有害なものではなく衛生的な脱脂綿を得ることができる。

【0018】

本実施の形態における脱脂綿の被覆材は、2層のポリエチレンフイルムに限定されるものではなく、1層のポリエチレンフイルムまたはポリプロピレンフイルム、ポリエチレンまたはポリプロピレンを素材とする不織布、またこれにポリエステルを加えた不織布、その他医療用として認可され熱溶着性を有するものであればよい。またネット状とは、無数の微小な孔が設けられ、通気・通水性を有するものを意味し、通気、通水孔の大きさ、形状は限定されず、孔の周囲が土手状に盛り上がっていてもよし、その他の部位に凹凸が設けられていてもよい。

【0019】

図2は本発明の実施の形態に係るポリエチレンフイルムを被覆した脱脂綿の製造装置および製造方法の説明図である。図2において、21は製造ラインの最初の工程に配置されるローラに脱脂綿を巻いた脱脂綿ロール、31はローラにポリエチレンフイルムを巻いたポリエチレンフイルムロールである。110はコンベアローラ111、112とベルト115で構成された第1コンベアであり、この第1コンベアローラの上側に脱脂綿を押さえる押さえローラ113、114がそれぞれコンベアローラ111、112の直上に設けられ、コンベアローラ112は不図示の駆動モータで駆動される。

【0020】

120はコンベアローラ121、122とベルト124で構成された第2コンベアであり、この第2コンベア上に脱脂綿を押さえる押さえローラ123がコンベアローラ121の直上に設けられ、コンベアローラ122は不図示の駆動モータで駆動される。

【0021】

130はコンベアローラ131、132とベルト135で構成された第3コンベアであり、この第3コンベア上に裁断後の脱脂綿22を押さえる押さえローラ133、134がそれぞれコンベアローラ131、132の直上に設けられ、コンベアローラ132は不図示の駆動モータで駆動される。125は第2コンベア120と第3コンベア130の間に設けられたスペーサであり、第2コンベアと第3コンベア間における脱脂綿22の滑り込み、落下を防止するものである。

【0022】

150は第1コンベア110と第2コンベア120の間の設けられた帯状の脱脂綿20を所定の長さに裁断するためのロータリー式カッターである。151はその下側に設けられたカッターの受け板であり、第1コンベア110と、第2コンベア120間における脱脂綿の滑り込み、落下を防止する機能も有している。

【0023】

140は脱脂綿にポリエチレンフイルムを被覆するための被覆用のガイドプレートであり、図3にその詳細形状が示されている。図(A)は平面図、図(B)は正面図、図(C)は側面図である。図3において、ガイドプレート140はアルミ板、ステンレス板等で成形され、下方からガイドローラ144を介して(図2参照)、ポリエチレンフイルムを導入するための導入部141、平面視3角形状のガイド部142、側面視長方形の吐出口部143で構成されている。

【0024】

180は3個のローラ181、182、183とベルト184で構成され製造ラインの終段に設けられた第4コンベアであり、コンベアローラ182は不図示の駆動モータで駆動される。

【0025】

190は重ね合せられたポリエチレンフイルムの重ね合わせ部を相互に熱溶着するための円板状のヒートローラであり、押さえローラとしても機能し、コンベアローラ181の直上に設けられている。160は被覆された脱脂綿と脱脂綿の間隔(隙間)を検出するための透過式の光センサーであり、上側の発光部161と下側の受光部162で構成されている。

【0026】

170は脱脂綿と脱脂綿の間隔(隙間)において、ポリエチレンフイルム同士を溶着し、分離する切断機能付き高周波シーラであり、透過式光センサーの脱脂綿と脱脂綿の間隔(隙間)の検出と同期して降下し、ポリエチレンフイルムを溶着、切断分離する。

【0027】

第1のコンベア110と第2のコンベア120は同期し、同一の速度で駆動されており、コンベア上の帯状の脱脂綿20は両コンベア110、120のベルト上を同一の速度で移動する。第3コンベア130は第1、第2のコンベア110,120より速い速度で駆動され、第4コンベア180は第3コンベア130と同期し、第3コンベア130と同一の速度で駆動されている。またロータリー式カッター150から第3コンベアのコンベアローラ131、即ち押さえローラ133までの距離は脱脂綿の裁断寸法に一致するように設定されている。

【0028】

このため、ロータリー式カッター150で、裁断された脱脂綿22は、裁断直後に、第2コンベア120から移動速度の速い第3コンベア130に乗り換えることになり、第3コンベア130に乗り換えた後に、前後の脱脂綿間の間隔が除々に大きくなり、次の裁断が開始される時には前後の脱脂綿間に所定の間隔(隙間)が確保される。脱脂綿の長さをLcm、前後の脱脂綿の間隔(隙間)をHcmとし、第1、第2コンベアの速度を1としたとき、第3、第4コンベアの速度は(1+H/L)倍の速度に設定されている。これにより第3コンベア上を移動する脱脂綿と脱脂綿の間隔(隙間)はHcmとなり、この隙間をもって各脱脂綿はポリエチレンフイルムで被覆される。これにより、各コンベアは間欠移動することなく一定速度で連続運転されるので安定した品質の製品を得ることができる。脱脂綿の長さの異なる製品を同一製造装置で製造するには、第2コンベア120と第3コンベア130間のスペーサ125を寸法違いのものに組替え、高周波シーラ170または透過式光センサー160を移動させてその間隔を変更すればよい。

【0029】

なお、脱脂綿22が第2コンベア120から第3コンベア130へ乗り換わるとき、脱脂綿の第3コンベア上における滑りが生じるときは、その滑り量を見込んで、第3コンベア130と第2コンベア120の速度差を大きくしてもよいし、押さえローラ133の押さえ力を第2コンベアの押さえローラ123の押さえ力より大きくすれば脱脂綿の第3コンベア上における滑りを小さくすることができる。

【0030】

製造装置の構成は以上の通りであり、以下被覆脱脂綿の製造のフローについて説明する。

【0031】

まず、脱脂綿ロール21から引き出された帯状の脱脂綿20は、第1コンベア110上を、押さえローラ113で浮き上がりが規制され所定の速度で移動する。そして、帯状の脱脂綿20の先端がロータリー式カッター150および第2コンベア上の押さえローラ123を通過し、第3コンベア上の押さえローラ133の直下に達する直前にロータリー式カッターが降下し、脱脂綿が裁断される。

【0032】

裁断された脱脂綿は第2コンベア120を移動し、脱脂綿が押さえローラ123で押さえられている間は第2コンベアの速度で移動するが、その先端部が押さえローラ133の直下に達すると、脱脂綿は第3のコンベアの速度に増速される。

【0033】

そのため、裁断された脱脂綿の次の脱脂綿の先端がロータリー式カッターによって裁断されるまでの間、即ち脱脂綿が1ピッチ移動する間に、前後の脱脂綿の間に所定の間隔(隙間)が確保される。

【0034】

ロータリー式カッター150の前後では押さえローラ114と123によって脱脂綿が押さえられ、下方に受け板151が設けられているので、脱脂綿は正確かつ鋭利に切断される。

【0035】

次に、第3のコンベア130を通過した脱脂綿22は被覆用ガイドプレート140によって、ポリエチレンフイルムロール31から引き出されガイドローラ144を介して導入部を上昇してきたポリエチレンフイルムと接合し、脱脂綿22とポリエチレンフイルム30とがガイド部142において、脱脂綿の2辺がポリエチレンフイルムによって外側から被覆され、長方形の吐出口部143に至って、脱脂綿の2辺が完全に被覆される(図3参照)。そしてガイドプレート140によって脱脂綿の2辺の被覆が完了した後に、ヒートローラ150によって、ポリエチレンフイルムの重ね合せ部が溶着される。

【0036】

その後、透過式光センサー160によって、脱脂綿と脱脂綿の間隔(隙間)が検出され、それと同期して1ピッチ前方の脱脂綿と脱脂綿の間隔(隙間)に設けられている切断機能付き高周波シーラ170が降下し、上記間隔においてポリエチレンフイルム30が溶着し、切断分離される。

【0037】

透過式光センサー160と、高周波シーラ170とは連続する脱脂綿の1ピッチしか離れていないので、寸法誤差は小さく上記間隔のほぼ中間部でポリエチレンフイルムを溶着し、切断分離することができる。

【0038】

最後に、第4コンベア180上を移動しポリエチレンフイルムの被覆作業の完了した脱脂綿10は検査に掛けられ梱包出荷される。

【0039】

ポリエチレンフイルムの切断分離は切断機能付き高周波シーラに限定されるものではなく、ヒートワイヤー式カッター、剪断プレス、ロータリー式カッター等を用いることができる。

【0040】

上記の通り、本実施の形態に係るポリエチレンフイルムで被覆した脱脂綿は、脱脂綿の4辺がシールされ、全面がポリエチレンフイルムで被覆され、脱脂綿が露出することなく、また裁断されたままのガーゼのように、取り扱いの過程でガーゼを構成する糸がほつれて脱落したり、吸着した血液や体液と一体となって固化し、傷口に付着するためにそれを人体から剥がす際に患者に苦痛をもたらすということがない。また、ポリエチレンフイルムは人体に有害なものではなく衛生的な脱脂綿を得ることができる。

【0041】

また、内外面のポリエチレンフイルムの溶融点の差を利用して溶着するものであるから製造の自動化が図れ、安価で高品質の被覆脱脂綿を得ることができる。

【実施例】

【0042】

下記の諸元の脱脂綿とポリエチレンフイルムを用いて、素材となる脱脂綿ロールおよびポリエチレンロールから脱脂綿をポリエチレンフイルムで被覆するまでの全工程を自動化して製造した。この結果省人化が達成でき、品質の安定した被覆脱脂綿を得ることができた。

【0043】

一方、脱脂綿の2辺をガーゼでシールしていた従来の被覆方法を変更して、4辺をシールする方法を試みたが、ミシンで縫製する以外は安定した品質のものは得られず、またミシンで縫製する方法は自動化が困難であり、かつ縫製に多くの時間と費用を要した。

【0044】

脱脂綿

幅×長さ: 15cm×30cm

厚さ :約3.5mm

目付け:130g/m2

ポリエチレンフイルム

幅:36cm

厚さ 内面:0.1mm

外面:0.1mm

融点 内面:120℃

外面:130℃

運転条件

第1、第2コンベアの速度:32.7m/分

第3コンベアの速度:36m/分

ヒートロールの温度:120〜130℃

脱脂綿と脱脂綿の間隔(隙間):約15mm

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態に係るポリエチレンフイルムを被覆した脱脂綿の説明図であり、図(A)は斜視図、図(B)は横断面図、図(C)は縦断面図である。

【図2】本発明の実施の形態に係る被脱脂綿の製造装置および製造方法の説明図である。

【図3】本発明の実施の形態に係るポリエチレンフイルムを被覆するガイドプレートの説明図であり、図(A)は平面図、図(B)は正面図、図(C)は側面図である。

【図4】本発明の実施の形態に係るポリエチレンフイルムで脱脂綿を被覆する時の状態を説明するための斜視図である。

【符号の説明】

【0046】

10・・脱脂綿(被覆後)

20・・脱脂綿(帯状)

21・・脱脂綿ロール

22・・脱脂綿(裁断後)

23・・脱脂綿間の間隔(隙間)

30・・ポリエチレンフイルム

31・・ポリエチレンフイルムロール

110・・第1コンベア

111、112・・コンベアローラ

113、114・・押さえローラ

115・・ベルト

120・・第2コンベア

121、122・・コンベアローラ

123・・押さえローラ

124・・ベルト

125・・スペーサ

130・・第3コンベア

131、132・・コンベアローラ

133、134・・押さえローラ

135・・ベルト

140・・ガイドプレート(被覆用)

141・・導入部

142・・ガイド部

143・・吐出口部

144・・ガイドローラ

150・・ロータリー式カッター

151・・受け板(カッター用)

160・・光センサー(透過式)

161・・発光部

162・・受光部

170・・高周波シーラ(切断機能付き)

180・・第4コンベア

181、182、183・・コンベアローラ

184・・ベルト

190・・ヒートローラ

【技術分野】

【0001】

本発明は、脱脂綿を被覆材で包装し、手術時に傷口に当て血液や体液を吸収する被覆脱脂綿およびその製造方法に関する。

【背景技術】

【0002】

従来、脱脂綿は医療用などに広く使用されているが、脱脂綿自体は毛羽立ち、ほつれ、伸び易い等の性質があり脱脂綿を直接患部に当てた場合には、吸着した血液や体液が固化した際に脱脂綿も一体となって固化する。そのため脱脂綿をガーゼでくるみ重ね合せ部を圧着・接合して使用している。

【0003】

下記特許文献1は、出願人が既に特許出願を行った特許公報であり、脱脂綿をガーゼで被覆して一体としたものであって、ガーゼと脱脂綿を構成する繊維にそれぞれ機械的に絡み合う接合用繊維の懸濁液を散布し、乾燥させその接合用繊維をガーゼと脱脂綿を構成するそれぞれの繊維に絡み合わせ接合したガーゼ付き脱脂綿およびその製造方法が記載されている、この特許文献1に記載のガーゼ付き脱脂綿は製造過程でニードルパンチングのような不要な圧縮かけることがなく、柔軟性、弾力性、吸水性などの良好なものであり、設備費やランニングコストを押さえることが可能で安価に製造できるという特徴を有している。

【特許文献1】特開2001−140152

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載のガーゼで被覆した脱脂綿は、ガーゼと脱脂綿を構成する繊維にそれぞれ機械的に絡み合う接合用繊維の懸濁液を散布し、乾燥させその接合用繊維をガーゼと脱脂綿を構成するそれぞれの繊維に絡み合わせ接合したものであるから、ガーゼで被覆した2辺は脱脂綿が露出することはないが、他の2辺は脱脂綿が露出し、またガーゼも裁断されたそのままの状態になるため、取扱いの過程でガーゼを構成する糸がほつれて脱落し易く、一方吸着した血液や体液が固化した際に、はみ出した脱脂綿やガーゼのほつれた糸が一体となって固化し傷口に付着するために、それらを人体から剥がす際に患者に苦痛をもたらすという問題があった。

【0005】

本発明は、上記問題点に鑑みてなされたものであり、脱脂綿やガーゼのほつれた糸が一体となって固化し傷口に付着することのない被覆脱脂綿およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本願発明は、脱脂綿やガーゼのほつれた糸が一体となって固化し傷口に付着することのない脱脂綿およびその製造方法を提供することを目的とするものであるとするものであり、第1の発明は、長方形のシート状の脱脂綿を、合成樹脂製ネット状フイルムで、該脱脂綿の相対する2辺を外側から包むようにして、該フイルムの端部を該脱脂綿の片側表面上に上下に重ね合わせて被覆し、該上下に重ね合わせたフイルムの端部を相互に熱溶着し、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着し、前記脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆した脱脂綿である。

【0007】

第2の発明は、第1の発明において、前記合成樹脂製ネット状フイルムがポリエチレンまたはポリプロピレン製のフイルムであることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿である。

【0008】

第3の発明は、第1の発明において、前記合成樹脂製ネット状フイルムが内面が低融点で、外面が高融点の2層のポリエチレンのフイルムから構成されていることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿である。

【0009】

第4の発明は、帯状の脱脂綿を巻いた脱脂綿ロールと、合成樹脂製ネット状フイルムロールから、合成樹脂製ネット状フイルムで被覆された脱脂綿製品までを製造する製造方法であって、前記帯状の脱脂綿を長方形に裁断する工程と、該裁断された脱脂綿を所定の間隔に離間する工程と、前記所定の間隔に離間された脱脂綿を、合成樹脂製ネット状フイルムで、前記脱脂綿の相対する2辺を外側から包むように上下に重ね合わせて被覆する工程と、該上下に重ね合わせたフイルムの端部を相互に熱溶着する工程と、前記脱脂綿の相対する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着する工程と、該合成樹脂製ネット状フイルム同士を熱溶着した部分をそのほぼ中間部において分離する工程を有し、前記裁断された脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆する脱脂綿の製造方法である。

【発明の効果】

【0010】

上記説明の通り、第1の発明は、長方形のシート状の脱脂綿を、合成樹脂製ネット状フイルムで、該脱脂綿の相対する2辺を外側から包むようにして、該フイルムの端部を該脱脂綿の片側表面上に上下に重ね合わせて被覆し、該上下に重ね合わせたフイルムの端部を相互に熱溶着し、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着し、前記脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆した脱脂綿であるから、脱脂綿の全面が合成樹脂製ネット状フイルムで被覆され、脱脂綿が露出することなく、また裁断されたままのガーゼのように、取り扱いの過程でがーぜを構成する糸がほつれて脱落したり、吸着した血液や体液と一体となって固化して、傷口に付着するために、それを人体から剥がす際に患者に苦痛をもたらすということがない。また脱脂綿の表面に形成される合成樹脂製ネット状フイルムの重ね合せによる段差を小さくし使い勝手が向上する。

【0011】

第2の発明は、第1の発明において、前記合成樹脂製ネット状フイルムがポリエチレンまたはポリプロピレン製のフイルムであることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿であるから、人体に有害なものではなく衛生的な被覆脱脂綿を得ることができる。

【0012】

第3の発明は、第1の発明において、前記合成樹脂製ネット状フイルムが内面が低融点で、外面が高融点の2層のポリエチレンのフイルムから構成されていることを特徴とする合成樹脂製ネット状フイルムで被覆した脱脂綿であるから、溶着作業が容易であり、生産性の高い品質の安定した被覆脱脂綿を得ることができる。

【0013】

第4の発明は、帯状の脱脂綿を巻いた脱脂綿ロールと、合成樹脂製ネット状フイルムロールから、合成樹脂製ネット状フイルムで被覆された脱脂綿製品までを製造する製造方法であって、前記帯状の脱脂綿を長方形に裁断する工程と、該裁断された脱脂綿を所定の間隔に離間する工程と、前記所定の間隔に離間された脱脂綿を、合成樹脂製ネット状フイルムで、前記脱脂綿の相対する2辺を外側から包むように上下に重ね合わせて被覆する工程と、該上下に重ね合わせたフイルムの端部を相互に熱溶着する工程と、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着する工程と、該合成樹脂製ネット状フイルム同士を熱溶着した部分をそのほぼ中間部において分離する工程を有し、前記裁断された脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆する脱脂綿の製造方法であるから、製造の自動化が図れ、安価で高品質の被覆脱脂綿を得ることができる。

【発明を実施するための最良の形態】

【0014】

図1は本発明の実施の形態に係るポリエチレンフイルムを被覆した脱脂綿の説明図であり、図(A)は斜視図である。図(B)は図(A)におけるN−N断面図であり、図(C)は図(A)におけるM−M断面図である。

【0015】

図1において、10は脱脂綿20をポリエチレンフイルム30で被覆した完成品の説明図である。長方形のシート状の脱脂綿20を、ポリエチレンフイルム30で、脱脂綿の相対する2辺20aを外側から包むようにして、ポリエチレンフイルムの端部30aを、脱脂綿の片側表面上に上下に重ね合せて被覆し、その上下に重ね合わせたフイルムの端部を相互に熱溶着(30b)し、さらに脱脂綿の相対する2辺20aに直交する2辺20bに隣接する部分のポリエチレンフイルム同士30cを熱溶着(30d)したもので、脱脂綿の4辺のすべてをシールし、脱脂綿の全面をポリエチレンフイルムで被覆したものである。

【0016】

このポリエチレンフイルム30は、内面が低融点で、外面が高融点の多数の細孔を有する2層からなっている。多数の細孔はポリエチレンフイルムを重ね合わせて接合した後に、微小のスリットを設けそれを直交する2方向に張力を加えて形成したものである。

【0017】

本実施の形態に係るポリエチレンフイルムで被覆した脱脂綿は、上述の通り、脱脂綿の4辺がシールされ、脱脂綿の全面がポリエチレンフイルムで被覆されたものであるから、脱脂綿が露出することなく、また裁断されたままのガーゼのように、取り扱いの過程でガーゼを構成する糸がほつれて脱落したり、吸着した血液や体液と一体となって固化して、傷口に付着するために、それを人体から剥がす際に患者に苦痛をもたらすということがない。また、ポリエチレンフイルムは人体に有害なものではなく衛生的な脱脂綿を得ることができる。

【0018】

本実施の形態における脱脂綿の被覆材は、2層のポリエチレンフイルムに限定されるものではなく、1層のポリエチレンフイルムまたはポリプロピレンフイルム、ポリエチレンまたはポリプロピレンを素材とする不織布、またこれにポリエステルを加えた不織布、その他医療用として認可され熱溶着性を有するものであればよい。またネット状とは、無数の微小な孔が設けられ、通気・通水性を有するものを意味し、通気、通水孔の大きさ、形状は限定されず、孔の周囲が土手状に盛り上がっていてもよし、その他の部位に凹凸が設けられていてもよい。

【0019】

図2は本発明の実施の形態に係るポリエチレンフイルムを被覆した脱脂綿の製造装置および製造方法の説明図である。図2において、21は製造ラインの最初の工程に配置されるローラに脱脂綿を巻いた脱脂綿ロール、31はローラにポリエチレンフイルムを巻いたポリエチレンフイルムロールである。110はコンベアローラ111、112とベルト115で構成された第1コンベアであり、この第1コンベアローラの上側に脱脂綿を押さえる押さえローラ113、114がそれぞれコンベアローラ111、112の直上に設けられ、コンベアローラ112は不図示の駆動モータで駆動される。

【0020】

120はコンベアローラ121、122とベルト124で構成された第2コンベアであり、この第2コンベア上に脱脂綿を押さえる押さえローラ123がコンベアローラ121の直上に設けられ、コンベアローラ122は不図示の駆動モータで駆動される。

【0021】

130はコンベアローラ131、132とベルト135で構成された第3コンベアであり、この第3コンベア上に裁断後の脱脂綿22を押さえる押さえローラ133、134がそれぞれコンベアローラ131、132の直上に設けられ、コンベアローラ132は不図示の駆動モータで駆動される。125は第2コンベア120と第3コンベア130の間に設けられたスペーサであり、第2コンベアと第3コンベア間における脱脂綿22の滑り込み、落下を防止するものである。

【0022】

150は第1コンベア110と第2コンベア120の間の設けられた帯状の脱脂綿20を所定の長さに裁断するためのロータリー式カッターである。151はその下側に設けられたカッターの受け板であり、第1コンベア110と、第2コンベア120間における脱脂綿の滑り込み、落下を防止する機能も有している。

【0023】

140は脱脂綿にポリエチレンフイルムを被覆するための被覆用のガイドプレートであり、図3にその詳細形状が示されている。図(A)は平面図、図(B)は正面図、図(C)は側面図である。図3において、ガイドプレート140はアルミ板、ステンレス板等で成形され、下方からガイドローラ144を介して(図2参照)、ポリエチレンフイルムを導入するための導入部141、平面視3角形状のガイド部142、側面視長方形の吐出口部143で構成されている。

【0024】

180は3個のローラ181、182、183とベルト184で構成され製造ラインの終段に設けられた第4コンベアであり、コンベアローラ182は不図示の駆動モータで駆動される。

【0025】

190は重ね合せられたポリエチレンフイルムの重ね合わせ部を相互に熱溶着するための円板状のヒートローラであり、押さえローラとしても機能し、コンベアローラ181の直上に設けられている。160は被覆された脱脂綿と脱脂綿の間隔(隙間)を検出するための透過式の光センサーであり、上側の発光部161と下側の受光部162で構成されている。

【0026】

170は脱脂綿と脱脂綿の間隔(隙間)において、ポリエチレンフイルム同士を溶着し、分離する切断機能付き高周波シーラであり、透過式光センサーの脱脂綿と脱脂綿の間隔(隙間)の検出と同期して降下し、ポリエチレンフイルムを溶着、切断分離する。

【0027】

第1のコンベア110と第2のコンベア120は同期し、同一の速度で駆動されており、コンベア上の帯状の脱脂綿20は両コンベア110、120のベルト上を同一の速度で移動する。第3コンベア130は第1、第2のコンベア110,120より速い速度で駆動され、第4コンベア180は第3コンベア130と同期し、第3コンベア130と同一の速度で駆動されている。またロータリー式カッター150から第3コンベアのコンベアローラ131、即ち押さえローラ133までの距離は脱脂綿の裁断寸法に一致するように設定されている。

【0028】

このため、ロータリー式カッター150で、裁断された脱脂綿22は、裁断直後に、第2コンベア120から移動速度の速い第3コンベア130に乗り換えることになり、第3コンベア130に乗り換えた後に、前後の脱脂綿間の間隔が除々に大きくなり、次の裁断が開始される時には前後の脱脂綿間に所定の間隔(隙間)が確保される。脱脂綿の長さをLcm、前後の脱脂綿の間隔(隙間)をHcmとし、第1、第2コンベアの速度を1としたとき、第3、第4コンベアの速度は(1+H/L)倍の速度に設定されている。これにより第3コンベア上を移動する脱脂綿と脱脂綿の間隔(隙間)はHcmとなり、この隙間をもって各脱脂綿はポリエチレンフイルムで被覆される。これにより、各コンベアは間欠移動することなく一定速度で連続運転されるので安定した品質の製品を得ることができる。脱脂綿の長さの異なる製品を同一製造装置で製造するには、第2コンベア120と第3コンベア130間のスペーサ125を寸法違いのものに組替え、高周波シーラ170または透過式光センサー160を移動させてその間隔を変更すればよい。

【0029】

なお、脱脂綿22が第2コンベア120から第3コンベア130へ乗り換わるとき、脱脂綿の第3コンベア上における滑りが生じるときは、その滑り量を見込んで、第3コンベア130と第2コンベア120の速度差を大きくしてもよいし、押さえローラ133の押さえ力を第2コンベアの押さえローラ123の押さえ力より大きくすれば脱脂綿の第3コンベア上における滑りを小さくすることができる。

【0030】

製造装置の構成は以上の通りであり、以下被覆脱脂綿の製造のフローについて説明する。

【0031】

まず、脱脂綿ロール21から引き出された帯状の脱脂綿20は、第1コンベア110上を、押さえローラ113で浮き上がりが規制され所定の速度で移動する。そして、帯状の脱脂綿20の先端がロータリー式カッター150および第2コンベア上の押さえローラ123を通過し、第3コンベア上の押さえローラ133の直下に達する直前にロータリー式カッターが降下し、脱脂綿が裁断される。

【0032】

裁断された脱脂綿は第2コンベア120を移動し、脱脂綿が押さえローラ123で押さえられている間は第2コンベアの速度で移動するが、その先端部が押さえローラ133の直下に達すると、脱脂綿は第3のコンベアの速度に増速される。

【0033】

そのため、裁断された脱脂綿の次の脱脂綿の先端がロータリー式カッターによって裁断されるまでの間、即ち脱脂綿が1ピッチ移動する間に、前後の脱脂綿の間に所定の間隔(隙間)が確保される。

【0034】

ロータリー式カッター150の前後では押さえローラ114と123によって脱脂綿が押さえられ、下方に受け板151が設けられているので、脱脂綿は正確かつ鋭利に切断される。

【0035】

次に、第3のコンベア130を通過した脱脂綿22は被覆用ガイドプレート140によって、ポリエチレンフイルムロール31から引き出されガイドローラ144を介して導入部を上昇してきたポリエチレンフイルムと接合し、脱脂綿22とポリエチレンフイルム30とがガイド部142において、脱脂綿の2辺がポリエチレンフイルムによって外側から被覆され、長方形の吐出口部143に至って、脱脂綿の2辺が完全に被覆される(図3参照)。そしてガイドプレート140によって脱脂綿の2辺の被覆が完了した後に、ヒートローラ150によって、ポリエチレンフイルムの重ね合せ部が溶着される。

【0036】

その後、透過式光センサー160によって、脱脂綿と脱脂綿の間隔(隙間)が検出され、それと同期して1ピッチ前方の脱脂綿と脱脂綿の間隔(隙間)に設けられている切断機能付き高周波シーラ170が降下し、上記間隔においてポリエチレンフイルム30が溶着し、切断分離される。

【0037】

透過式光センサー160と、高周波シーラ170とは連続する脱脂綿の1ピッチしか離れていないので、寸法誤差は小さく上記間隔のほぼ中間部でポリエチレンフイルムを溶着し、切断分離することができる。

【0038】

最後に、第4コンベア180上を移動しポリエチレンフイルムの被覆作業の完了した脱脂綿10は検査に掛けられ梱包出荷される。

【0039】

ポリエチレンフイルムの切断分離は切断機能付き高周波シーラに限定されるものではなく、ヒートワイヤー式カッター、剪断プレス、ロータリー式カッター等を用いることができる。

【0040】

上記の通り、本実施の形態に係るポリエチレンフイルムで被覆した脱脂綿は、脱脂綿の4辺がシールされ、全面がポリエチレンフイルムで被覆され、脱脂綿が露出することなく、また裁断されたままのガーゼのように、取り扱いの過程でガーゼを構成する糸がほつれて脱落したり、吸着した血液や体液と一体となって固化し、傷口に付着するためにそれを人体から剥がす際に患者に苦痛をもたらすということがない。また、ポリエチレンフイルムは人体に有害なものではなく衛生的な脱脂綿を得ることができる。

【0041】

また、内外面のポリエチレンフイルムの溶融点の差を利用して溶着するものであるから製造の自動化が図れ、安価で高品質の被覆脱脂綿を得ることができる。

【実施例】

【0042】

下記の諸元の脱脂綿とポリエチレンフイルムを用いて、素材となる脱脂綿ロールおよびポリエチレンロールから脱脂綿をポリエチレンフイルムで被覆するまでの全工程を自動化して製造した。この結果省人化が達成でき、品質の安定した被覆脱脂綿を得ることができた。

【0043】

一方、脱脂綿の2辺をガーゼでシールしていた従来の被覆方法を変更して、4辺をシールする方法を試みたが、ミシンで縫製する以外は安定した品質のものは得られず、またミシンで縫製する方法は自動化が困難であり、かつ縫製に多くの時間と費用を要した。

【0044】

脱脂綿

幅×長さ: 15cm×30cm

厚さ :約3.5mm

目付け:130g/m2

ポリエチレンフイルム

幅:36cm

厚さ 内面:0.1mm

外面:0.1mm

融点 内面:120℃

外面:130℃

運転条件

第1、第2コンベアの速度:32.7m/分

第3コンベアの速度:36m/分

ヒートロールの温度:120〜130℃

脱脂綿と脱脂綿の間隔(隙間):約15mm

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態に係るポリエチレンフイルムを被覆した脱脂綿の説明図であり、図(A)は斜視図、図(B)は横断面図、図(C)は縦断面図である。

【図2】本発明の実施の形態に係る被脱脂綿の製造装置および製造方法の説明図である。

【図3】本発明の実施の形態に係るポリエチレンフイルムを被覆するガイドプレートの説明図であり、図(A)は平面図、図(B)は正面図、図(C)は側面図である。

【図4】本発明の実施の形態に係るポリエチレンフイルムで脱脂綿を被覆する時の状態を説明するための斜視図である。

【符号の説明】

【0046】

10・・脱脂綿(被覆後)

20・・脱脂綿(帯状)

21・・脱脂綿ロール

22・・脱脂綿(裁断後)

23・・脱脂綿間の間隔(隙間)

30・・ポリエチレンフイルム

31・・ポリエチレンフイルムロール

110・・第1コンベア

111、112・・コンベアローラ

113、114・・押さえローラ

115・・ベルト

120・・第2コンベア

121、122・・コンベアローラ

123・・押さえローラ

124・・ベルト

125・・スペーサ

130・・第3コンベア

131、132・・コンベアローラ

133、134・・押さえローラ

135・・ベルト

140・・ガイドプレート(被覆用)

141・・導入部

142・・ガイド部

143・・吐出口部

144・・ガイドローラ

150・・ロータリー式カッター

151・・受け板(カッター用)

160・・光センサー(透過式)

161・・発光部

162・・受光部

170・・高周波シーラ(切断機能付き)

180・・第4コンベア

181、182、183・・コンベアローラ

184・・ベルト

190・・ヒートローラ

【特許請求の範囲】

【請求項1】

長方形のシート状の脱脂綿を、合成樹脂製ネット状フイルムで、該脱脂綿の相対する2辺を外側から包むようにして、該フイルムの端部を該脱脂綿の片側表面上に上下に重ね合わせて被覆し、該上下に重ね合わせたフイルムの端部を相互に熱溶着し、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着し、前記脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆した脱脂綿。

【請求項2】

前記合成樹脂製ネット状フイルムがポリエチレンまたはポリプロピレン製のフイルムであることを特徴とする請求項1に記載の合成樹脂製ネット状フイルムで被覆した脱脂綿。

【請求項3】

前記合成樹脂製ネット状フイルムが内面が低融点で、外面が高融点の2層のポリエチレンのフイルムから構成されていることを特徴とする請求項1に記載の合成樹脂製ネット状フイルムで被覆した脱脂綿。

【請求項4】

帯状の脱脂綿を巻いた脱脂綿ロールと、合成樹脂製ネット状フイルムロールから、合成樹脂製ネット状フイルムで被覆された脱脂綿製品までを製造する製造方法であって、

前記帯状の脱脂綿を長方形に裁断する工程と、

該裁断された脱脂綿を所定の間隔に離間する工程と、

前記所定の間隔に離間された脱脂綿を、合成樹脂製ネット状フイルムで、前記脱脂綿の相対する2辺を外側から包むように上下に重ね合わせて被覆する工程と、

該上下に重ね合わせたフイルムの端部を相互に熱溶着する工程と、

前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着する工程と

該合成樹脂製ネット状フイルム同士を熱溶着した部分をそのほぼ中間部において分離する工程を有し、前記裁断された脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆する脱脂綿の製造方法。

【請求項1】

長方形のシート状の脱脂綿を、合成樹脂製ネット状フイルムで、該脱脂綿の相対する2辺を外側から包むようにして、該フイルムの端部を該脱脂綿の片側表面上に上下に重ね合わせて被覆し、該上下に重ね合わせたフイルムの端部を相互に熱溶着し、前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着し、前記脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆した脱脂綿。

【請求項2】

前記合成樹脂製ネット状フイルムがポリエチレンまたはポリプロピレン製のフイルムであることを特徴とする請求項1に記載の合成樹脂製ネット状フイルムで被覆した脱脂綿。

【請求項3】

前記合成樹脂製ネット状フイルムが内面が低融点で、外面が高融点の2層のポリエチレンのフイルムから構成されていることを特徴とする請求項1に記載の合成樹脂製ネット状フイルムで被覆した脱脂綿。

【請求項4】

帯状の脱脂綿を巻いた脱脂綿ロールと、合成樹脂製ネット状フイルムロールから、合成樹脂製ネット状フイルムで被覆された脱脂綿製品までを製造する製造方法であって、

前記帯状の脱脂綿を長方形に裁断する工程と、

該裁断された脱脂綿を所定の間隔に離間する工程と、

前記所定の間隔に離間された脱脂綿を、合成樹脂製ネット状フイルムで、前記脱脂綿の相対する2辺を外側から包むように上下に重ね合わせて被覆する工程と、

該上下に重ね合わせたフイルムの端部を相互に熱溶着する工程と、

前記脱脂綿の相対する2辺に直交する2辺に隣接する合成樹脂製ネット状フイルム同士を熱溶着する工程と

該合成樹脂製ネット状フイルム同士を熱溶着した部分をそのほぼ中間部において分離する工程を有し、前記裁断された脱脂綿の4辺をシールし、全面を合成樹脂製ネット状フイルムで被覆する脱脂綿の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−6637(P2006−6637A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−188244(P2004−188244)

【出願日】平成16年6月25日(2004.6.25)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月25日(2004.6.25)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

[ Back to top ]