合成樹脂製ボトルの成形方法と合成樹脂製ボトル

【課題】 本発明は、金型に垂下状に装着されたインサート材の不正な揺動変位を阻止することにより、射出成形される外殻体における偏肉を防止することを目的とするものである。

【解決手段】 ボトル本体11をインサート材とし有底筒状の透明な合成樹脂製の外殻体21を射出成形するボトル1の成形方法において、ボトル本体11の底部15に、中央に底面凹部15bを有する底面15aを形成し、ボトル本体11内に冷却エアaを循環供給するエアピン36の先端の押さえコア38に突起38bを設け、この突起38bを底面凹部15bに当接係止させて、エアピン36によりボトル本体11を揺動変位不能に保持した状態で外殻体21をインサート成形して、起立機能の安定したボトル1を得る。

【解決手段】 ボトル本体11をインサート材とし有底筒状の透明な合成樹脂製の外殻体21を射出成形するボトル1の成形方法において、ボトル本体11の底部15に、中央に底面凹部15bを有する底面15aを形成し、ボトル本体11内に冷却エアaを循環供給するエアピン36の先端の押さえコア38に突起38bを設け、この突起38bを底面凹部15bに当接係止させて、エアピン36によりボトル本体11を揺動変位不能に保持した状態で外殻体21をインサート成形して、起立機能の安定したボトル1を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インサート成形技術を利用した合成樹脂製ボトルの成形方法と、この成形方法により成形される合成樹脂製ボトルに関するものである。

【背景技術】

【0002】

二重壁構造の合成樹脂製ボトルとして、少なくとも外層を構成する外殻体を透明にした構成のものが、優れた光学的装飾を得ることができることから利用されており、その成形手法として、内層を構成するボトル本体の一部もしくは全体をインサート材とし、外殻体を射出成形により成形するインサート成形手法が知られている。

【0003】

一般に、インサート成形にあっては、インサート材となるボトル本体を金型で不動に保持して、外殻体の成形時に作用する圧力を安定して受け止めることができるようにしている。

【0004】

例えば、特許文献1に示されているようにボトル本体をインサート材として割金型に不動に組付け、このインサート材と割金型との間に形成されたキャビティをゲートに連通させ、インサート材内に冷却水を循環供給してインサート材を冷却し、この状態でゲートから溶融樹脂をキャビティ内に射出して、インサート材と一体に外殻体を成形している。

【0005】

このように従来例に開示された技術においては、インサート材を金型により内部から支えることができないので、インサート材であるボトル本体を外殻体の射出成形圧力により変形しないようにするために液体をインサート材内に充填し、この液体の圧力で射出成形圧力を支えると共に、合成樹脂製のインサート材を冷却するようしていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭49−083751号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、インサート材内に液体を充填して成形する場合、成形の度にインサート材に対する液体の供給および排出作業を行うと共に、製品に付着した液体の拭き取りもしくは製品の乾燥を行わなければならず、取り扱いの手間が掛かる、と云う不都合があった。

【0008】

この不都合を解消する技術として、割金型内に垂下状に保持したインサート材内に、冷却エアを供給するエアピンを挿入し、このエアピンの先端をインサート材の底面に当接させることにより摩擦抵抗力を発生させ、このエアピンの先端とインサート材の底面との間に発生させた摩擦抵抗力により、垂下状に保持されているインサート材の底部を不正に揺動変位しないように、保持する技術が提案されている。

【0009】

この改良された従来技術は、取り扱いの手間が簡単となると云う利点を発揮するのであるが、インサート材の高さ寸法が大きくなると、例えば手のひらサイズから2倍程度まで大きくなると、垂下状に保持されているインサート材の底部が揺動変位し易くなる。このためエアピンの先端とインサート材の底面との間に発生させていた摩擦抵抗力では、インサート材の底部を揺動変位不能に支えることが困難となり、これによりインサート材表面とエアピン先端との間にズレが発生する。このズレにより、射出成形される外殻体に対してインサート材の底部側が横方向に偏ると云う、揺動変位が発生する場合がある。このように、インサート材に横方向の偏りが発生すると、外殻体の周方向に沿った平均肉厚に大きな不均一が発生し、これにより成形されたボトルの重心が偏り、ボトルを起立姿勢に維持できない、若しくはボトルの起立姿勢がきわめて不安定となる、と云う問題が生じる。

【0010】

そこで、本発明は、上記した従来技術における問題点を解消すべく創案されたもので、金型に垂下状に装着されたインサート材の不正な揺動変位を阻止することを技術的課題とし、もって射出成形される外殻体に偏肉が発生しないようにすることを目的とするものである。

【課題を解決するための手段】

【0011】

本発明は、合成樹脂製ボトルの成形方法とこの方法により成形される合成樹脂製ボトルに関し、以下まず合成樹脂製ボトルの成形方法、次に合成樹脂製ボトルについて説明する。

【0012】

本発明の合成樹脂製ボトルの成形方法に係る主たる構成は、

底部の下面に残存形成された十字状のピンチオフ跡に対向して、底部の上面である底面の中央部に底面凹部を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体を有し、このボトル本体をインサート材として、ボトル本体の胴部と底部を外装する有底筒状の透明な合成樹脂製の外殻体を射出成形する合成樹脂製ボトルの成形方法であること、

射出金型のキャビティ金型内に垂下状にボトル本体をセットしてキャビティを形成すること、

セットされたボトル本体内にエアピンを挿入すること、

このエアピンの先端に冷却エアを吹き出す押さえコアを設けること、

この押さえコアの先端の突起を、ボトル本体の底部の底面凹部に侵入当接させること、

この底面凹部への突起の当接によりボトル本体の揺動変位を阻止した状態で、底部の下面中央に対向するゲート口から外殻体を形成する溶融樹脂をキャビティ内に充填すること、

にある。

【0013】

底面凹部は、底部の下面に形成された十字状のピンチオフ跡に対応して形成されるもので、ピンチオフ跡の十字状の交差部に対向する部分(一般には中央部)が最も深い部分となる略テーパー状傾斜面を形成するので、この底面凹部に侵入したエアピンの突起は、その先端面の周端縁を底面凹部の傾斜面に、横方向からの突き当たり力を含んで当接させることになり、これによりエアピンはインサート材であるボトル本体の揺動変位、すなわち横方向への変位を阻止することになる。

【0014】

このため、インサート材であるボトル本体は、エアピンにより垂下姿勢を揺動変位させることなく、不動にキャビティ金型に保持されることになるので、このボトル本体をインサート材としてインサート成形される外殻体は、インサート材であるボトル本体の不正変位による偏肉発生が防止され、偏肉発生の無い状態で射出成形されることになる。

【0015】

すなわち、エアピンによりインサート材であるボトル本体が不動に保持されているので、エアピンとボトル本体の間のズレによる変位が無いと共に、エアピンによりボトル本体が不動保持されているのでゲート口からキャビティ内に射出された溶融樹脂の流動力が、ボトル本体に対して変位力として作用しても、エアピンのボトル本体に対する保持力が、この変位力に打ち勝つので、インサート成形される外殻体に偏肉発生が起こらないのである。

【0016】

本発明の成形方法に係る他の方法は、上記主たる構成に、押さえコアに設けた突起の突出端面の突起周縁を、底面凹部の表面に食い込み状に引っ掛かり易い鋭角に形成した、ことを加えたものである。

【0017】

突起の突出端面の突起周縁を鋭角に形成したものにあっては、突起の底面凹部表面に対する引っ掛りが確実にかつ強力にそして容易に達成されることになるので、エアピンによるボトル本体の不動保持がより確実に達成される。

【0018】

次に、合成樹脂製ボトルに係る本発明の構成について説明するが、これらのボトルは上述した成形方法により成形されるものである。

【0019】

合成樹脂製ボトルに係る本発明の主たる構成は、

底部の下面に残存形成された十字状のピンチオフ跡に対向して、底部の上面である底面の中央部に底面凹部を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体を有し、このボトル本体をインサート材として、ボトル本体の胴部と底部を外装する有底筒状の透明な合成樹脂製の外殻体を射出成形して構成されること、

ボトル本体の胴部に外装する外殻体の筒状部の平均肉厚が周方向に沿って均一であること、

ボトル本体の底面凹部内の表面中央に、突起の突起周縁が当接して成形される突起跡が形成されていること、

にある。

なお、「外殻体の筒状部の平均肉厚」とは、外殻体の筒状部の周方向に沿った単位周長当りの平均肉厚である。

【0020】

外殻体は、透明な合成樹脂製であるので、透過光に対して光学的効果を与えることができる。また、外殻体の筒状部の平均肉厚が周方向に沿って均一であるので、ボトルの肉厚分布に横方向への偏りがなく、これによりボトルの重心を仮想される中心軸の上に、バランスよく位置させることができる。さらに、ボトルの底部底面に位置する底面凹部の表面中央に、視認可能な突起跡が存在しているので、この突起跡の存在を目安として、前記した本発明方法により成形されたボトルであると判断する一助とすることができる。

【発明の効果】

【0021】

本発明は、上記した構成となっているので、以下に示す効果を奏する。

本発明の主たる方法の構成を有するものにあっては、金型に垂下状に保持されたインサート材であるボトル本体の底部を、エアピンにより揺動変位させることなく不動に保持するので、インサート成形される外殻体の胴部に偏肉発生を起こさせることがなく、これにより成形されるボトルの胴部の肉厚分布を均等にすることができる。

【0022】

突起の突出端面の突起周縁を鋭角に形成した成形方法にあっては、エアピンによるボトル本体底部の揺動変位不能な保持がより確実に達成されるので、胴部の肉厚分布が均等なボトルの成形をより確実に行うことができる。

【0023】

本発明の主たる構造の構成を有するものにあっては、外殻体が透過光に対して光学的効果を与えることができるので、この光学的効果を利用した装飾効果をボトルに与えることができ、またボトルの肉厚分布に横方向への偏りがなく、これによりボトルの重心を仮想される中心軸の上に、バランスよく位置させることができるので、安定した自立機能を発揮するボトルを確実に得ることができ、さらに突起跡の存在を目安として、本発明方法により成形されたボトルであると判断する一助とすることができるので、ボトルを一見して安定した自立機能を発揮するものであると判断することができ、使用するボトルの選別処理が容易となる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態例を示す、全体斜視図である。

【図2】図1のボトルの(a)は半縦断面図、(b)は底面図である。

【図3】図2(a)に示されたボトル本体の、底部部分の外観斜視図である。

【図4】図2中、A−A線に沿って切断矢視した、平断面図である。

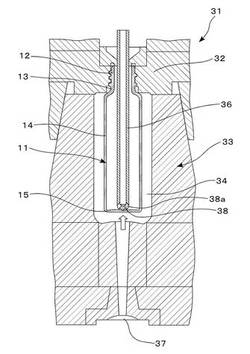

【図5】本発明の成形方法の説明に供する、成形前の金型構成図である。

【図6】本発明の成形方法の説明に供する、成形後の金型構成図である。

【図7】エアピンの押さえコアの構造を示す、要部縦断面図である。

【図8】図7中の突起部分の、拡大断面説明図である。

【発明を実施するための最良の形態】

【0025】

以下、本発明の一実施形態例を、図面を参照しながら説明する。

図1〜4は、本発明の合成樹脂製ボトル(以下、単にボトルと記す。)の一実施例を示すものであり、図1は全体斜視図、図2(a)は半縦断面図、(b)は底面図、図3はボトル本体の底部部分の外観斜視図、図4は平断面図である。このボトル1は円筒状の口筒部2、肩部3、筒状の胴部4そして底部5を有し、ボトル本体11とこのボトル本体11を外装する透明で厚肉の外殻体21から構成されており、全高さが170mm、胴部4の径が48mm、容量が約150mlの壜体である。

【0026】

ボトル本体11は、PCTGやポリエチレンテレフタレート(PET)樹脂やポリプロピレン樹脂製のダイレクトブロー成形品で、下端を底部15で塞いだ円筒状の胴部14の上端に肩部13を介してボトル1の口筒部2となる口筒部12を起立設したものであり、全高さが164mm、胴部14の径が41mmの壜体状である。ボトル本体11の底部15は、その主体部分である底壁の下面に、ボトル本体11にダイレクトブロー成形されるパリソンの食い切り跡である、十字状に配列された4本のピンチオフ跡15c(図2(b)、図3、図4参照)が残存した状態で形成されている。

【0027】

このボトル本体11は、パリソンを押し出して2分割の割金型で型締めして挟み込み、この割金型のキャビティの底辺に配設のピンチオフ部でパリソンの下部を、食い切り状に押し潰すと共に熱溶着シールし、ブローエアを吹き込んで成形される。十字状のピンチオフ跡15cは、このパリソンの押し潰しと熱溶着シール時に、4分割した底割金型を使用して形成される。そして、底部15の上面である底面15aは、4つのピンチオフ跡15cが十字状に集まった箇所に上方から対向する中央部分に底面凹部15b(図2(a)、図4参照)が形成されるものの、他の部分は殆ど凹凸のない円滑面となっている。

【0028】

なお、本実施例では加飾効果を高める目的で、図1、図2(a)に示されているように、ボトル本体11の胴部14の上側部分の外面に加飾層18を形成し、この加飾層18により商品名である文字「abcde」を図案化して表すようにしている。

【0029】

そして、外殻体21は透明樹脂製で筒状部24と底部25からなる有底円筒状体であり、ボトル本体11をインサー材とし、後述するように図5に示されるような構成の射出金型31にセットして形成され、ボトル本体11の胴部14から底部15にかけての部分を外装している。また、外殻体21の底部25の中央部には図2(b)に示されるようにゲート跡27が見られる。

【0030】

外殻体21の筒状部24の外周形状は図2(b)の平面図に示されるように円形であり、内周面形状も図4に示されるように、ボトル本体11の胴部14に沿って円形である。また、この筒状部24の周壁の壁厚tは、図4に示すように全周に亘って約4mmで均一となっており、底部25の肉厚は薄い部分(中央部分)で4mmとしている。透明な合成樹脂としては、アクリル樹脂、スチレン系の透明樹脂等があるが、本実施例では、PCTG製のボトル本体11との相性や、成形性、機械的な強度、耐薬品性に優れている点からPCTA、PCTG等のポリエステル樹脂系の透明樹脂等を使用した。勿論、ボトル本体11や外殻体21に使用される合成樹脂材料が限定されることはなく、成形性を含めて要求される特性を発揮できる樹脂材料を、自由に選択して使用することができるのは云うまでもない。

【0031】

なお、上記の樹脂でPCTG樹脂はテレフタル酸(TA)を主成分とするジカルボン酸成分と、50〜80モル%の1、4シクロヘキサンジメタノール(CHDM)と20〜50モル%のエチレングリコール(EG)を主成分とするジオール成分からなる樹脂で、また、PCTA樹脂は、テレフタル酸(TA)とイソフタル酸(IPA)を主成分とするジカルボン酸成分と、1、4シクロヘキサンジメタノールジオール(CHDM)を主成分とするジオール成分から成る樹脂であり、PCTA樹脂としてはイーストマンケミカル社製のEastarAN014、PCTG樹脂としてはイーストマンケミカル社製のEastarDN011を利用することができる。

【0032】

そして、本実施例のボトル1では、厚肉で透明な外殻体21による光学的な作用効果、光の屈折による光学効果により、加飾層18が浮き上がる立体感に富んだ加飾効果が現出される。

【0033】

ここで、このような加飾効果は、さらにボトル本体11全体にパール装飾を施したり、ボトル本体11を透明にする等、ボトル本体11と外殻体21あるいは加飾層18の組み合せにより、さまざまな態様で発揮させることができる。勿論、加飾層のない構成とすることもできる。

【0034】

次に、本発明の成形方法について、上記実施例のボトル1の成形方法に沿って図5、6を参照しながら説明する。図5、6は、ボトル1をインサート成形する射出金型31の構成例と、ボトル1の成形手順例を説明する図で、図5は成形前の金型構成図、図6は成形後の金型構成図である。

【0035】

図5に示されるように、射出金型31は、主としてボトル本体保持部32とキャビティ金型33とから構成されており、ボトル本体11はその口筒部12をボトル体保持部32で固定し、キャビティ金型33内に垂下状にセットされ、ボトル本体11をコア材とし、キャビティ金型33との間に溶融樹脂を充填して外殻体21を成形する、キャビティ34が形成されている。また、キャビティ金型33のボトル本体11の底部15に対向する位置にはキャビティ34と連通するようにゲート口37が配設されている。

【0036】

また、この垂下状に保持されたボトル本体11には、エアピン36が挿入されており、このエアピン36は、その先端をボトル本体11の底部15に当接させ、その先端部に冷却エアaを噴出する孔が開口させている。そして、ボトル本体11には、エアピン36を介して冷却エアaが循環供給されるが、この冷却エアaは、冷却機により冷たくした空気を使用しても良いし、射出される溶融樹脂よりも温度の低い常温空気を使用しても良い。

【0037】

エアピン36の先端は、押さえコア38(図7、図8参照)で構成されており、この押さえコア38は先端部分に斜め下方に開口したエア孔38aが設けられていると共に、その下面に突起38bを突設している。この突起38bは、エアピン36を底面凹部15bに侵入させた際に、その先端面を底面凹部15bに当接させる。この突起38bの先端面の周端縁である突起周縁38c(図8参照)は、底面凹部15bの表面に食い込み状に引っ掛かり易いように、その断面形状が鋭角に形成されている。

【0038】

そして、図5に示されるようにキャビティ金型33内にボトル本体11をセットした状態で、外殻体21を形成する合成樹脂、本実施例ではPCTA樹脂を溶融した状態でゲート口37からキャビティ34に射出する。この際、溶融樹脂は図5中に示めされる白抜き矢印のようにボトル本体11の底部15に衝突するように流動し、胴部14の周壁に回り込み、その後周壁に沿って胴部15の上端部まで流動し、キャビティ34を充填し、外殻体21が成形される。

【0039】

ここで、上記のような溶融樹脂の流動挙動によると、通常、射出される高温の溶融樹脂の熱および射出圧がボトル本体11の底部15近傍に直接的に作用し、底部15近傍が、極端な場合には大きく押潰し状に変形してしまう。また、小さな押潰し状の変形でも、底部15近傍の外表面にはその変形に伴って皺が発生するので成形されたボトル1では透明な外殻体21を透してこの皺が現出し、良好な外観体裁が損なわれてしまう。

【0040】

この底部15近傍の変形を、(1)ボトル本体11の冷却エアaによる冷却、(2)計量充填法の採用、(3)外殻体21の底部25も含めた周壁の厚肉化、と云う3つの手段を合せて抑制する。

【0041】

まず、ボトル本体11の冷却エアaによる冷却により、特に図6に示されるように冷却エアaを底部15に当接するエアピン36の先端部から吹き出すようにすることにより底部15近傍を効率的に冷却し、当該部分の温度上昇を効果的に抑制することができ、温度の上昇に伴う射出圧に対する変形強度の低下を抑制することができる。

【0042】

なお、図5、6に示されるようにエアピン36の先端を、ボトル本体11の底部15に当接位置させることにより、底部15を機械的に支えるので、溶融樹脂の射出圧により、底部15が陥没状に変形するのを抑制することができる。

【0043】

次に、計量充填法は、キャビティ34の容積に合わせて予め決めた量の溶融樹脂をキャビティ34に充填し、保圧工程を省略するものであり、この計量充填法を採用することにより保圧工程による大きな圧力上昇を回避することができる。

【0044】

次に、外殻体21の筒状部24の周壁の厚肉化は、キャビティ34を広げて溶融樹脂の流動通路を幅広にし、流動抵抗小さくして溶融樹脂圧力の上昇を抑制することを意図したものである。図1、2に示されるボトル1では外殻体21の筒状部24の周壁の肉厚は約4mm、底部25の肉厚は薄い部分で4mmとしている。インサート材であるボトル本体11の底部15は、射出される溶融樹脂の衝突もあり最も苛酷な条件に晒されることを考慮して、外殻体21の底部25の肉厚は筒状部24に比べて少なくとも同等以上の厚肉としている。

【0045】

また、図示実施例(図2(a)、図5、図6、図7参照)にあっては、ボトル本体11の底部15の周端部と胴部14の下端部との間の角部は、角取りされて円滑な円弧面に成形されているので、射出された溶融樹脂は、ボトル本体11の底部15側から胴部14側にスムーズに流動することになり、これによっても溶融樹脂の流動抵抗を小さくして、その圧力の上昇を抑制している。

【0046】

以上、実施例に沿って本発明の合成樹脂製ボトルの構成や、その成形方法、そしてそれらの作用効果について説明したが、本発明はこれら実施例に限定されるものではなく、たとえばボトル本体と外殻体の形状の組み合わせ等、これまでの説明で、随所で記載したように、本発明はさまざまなバリーションで展開することができる。

【産業上の利用可能性】

【0047】

以上説明したように、本発明の合成樹脂製ボトルは,ボトル本体をインサート材として外殻体をインサート成形したものにおいて、インサート材であるボトル本体を安定して不動に保持することにより、胴部の肉厚に偏肉の発生がなく、これにより安定した自立機能を発揮するものであり、肉厚なボトル状容器等の分野で幅広い利用展開が期待される。

【符号の説明】

【0048】

1 ;ボトル

2 ;口筒部

3 ;肩部

4 ;胴部

5 ;底部

11;ボトル本体

12;口筒部

13;肩部

14;胴部

15;底部

15a;底面

15b;底面凹部

15c;ピンチオフ跡

15d;突起跡

18;加飾層

21;外殻体

24;筒状部

25;底部

27;ゲート跡

31;射出金型

32;ボトル本体保持部

33;キャビティ金型

34;キャビティ

36;エアピン

37;ゲート口

38;押さえコア

38a;エア孔

38b;突起

38c;突起周縁

a ;冷却エア

t ;壁厚

【技術分野】

【0001】

本発明は、インサート成形技術を利用した合成樹脂製ボトルの成形方法と、この成形方法により成形される合成樹脂製ボトルに関するものである。

【背景技術】

【0002】

二重壁構造の合成樹脂製ボトルとして、少なくとも外層を構成する外殻体を透明にした構成のものが、優れた光学的装飾を得ることができることから利用されており、その成形手法として、内層を構成するボトル本体の一部もしくは全体をインサート材とし、外殻体を射出成形により成形するインサート成形手法が知られている。

【0003】

一般に、インサート成形にあっては、インサート材となるボトル本体を金型で不動に保持して、外殻体の成形時に作用する圧力を安定して受け止めることができるようにしている。

【0004】

例えば、特許文献1に示されているようにボトル本体をインサート材として割金型に不動に組付け、このインサート材と割金型との間に形成されたキャビティをゲートに連通させ、インサート材内に冷却水を循環供給してインサート材を冷却し、この状態でゲートから溶融樹脂をキャビティ内に射出して、インサート材と一体に外殻体を成形している。

【0005】

このように従来例に開示された技術においては、インサート材を金型により内部から支えることができないので、インサート材であるボトル本体を外殻体の射出成形圧力により変形しないようにするために液体をインサート材内に充填し、この液体の圧力で射出成形圧力を支えると共に、合成樹脂製のインサート材を冷却するようしていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭49−083751号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、インサート材内に液体を充填して成形する場合、成形の度にインサート材に対する液体の供給および排出作業を行うと共に、製品に付着した液体の拭き取りもしくは製品の乾燥を行わなければならず、取り扱いの手間が掛かる、と云う不都合があった。

【0008】

この不都合を解消する技術として、割金型内に垂下状に保持したインサート材内に、冷却エアを供給するエアピンを挿入し、このエアピンの先端をインサート材の底面に当接させることにより摩擦抵抗力を発生させ、このエアピンの先端とインサート材の底面との間に発生させた摩擦抵抗力により、垂下状に保持されているインサート材の底部を不正に揺動変位しないように、保持する技術が提案されている。

【0009】

この改良された従来技術は、取り扱いの手間が簡単となると云う利点を発揮するのであるが、インサート材の高さ寸法が大きくなると、例えば手のひらサイズから2倍程度まで大きくなると、垂下状に保持されているインサート材の底部が揺動変位し易くなる。このためエアピンの先端とインサート材の底面との間に発生させていた摩擦抵抗力では、インサート材の底部を揺動変位不能に支えることが困難となり、これによりインサート材表面とエアピン先端との間にズレが発生する。このズレにより、射出成形される外殻体に対してインサート材の底部側が横方向に偏ると云う、揺動変位が発生する場合がある。このように、インサート材に横方向の偏りが発生すると、外殻体の周方向に沿った平均肉厚に大きな不均一が発生し、これにより成形されたボトルの重心が偏り、ボトルを起立姿勢に維持できない、若しくはボトルの起立姿勢がきわめて不安定となる、と云う問題が生じる。

【0010】

そこで、本発明は、上記した従来技術における問題点を解消すべく創案されたもので、金型に垂下状に装着されたインサート材の不正な揺動変位を阻止することを技術的課題とし、もって射出成形される外殻体に偏肉が発生しないようにすることを目的とするものである。

【課題を解決するための手段】

【0011】

本発明は、合成樹脂製ボトルの成形方法とこの方法により成形される合成樹脂製ボトルに関し、以下まず合成樹脂製ボトルの成形方法、次に合成樹脂製ボトルについて説明する。

【0012】

本発明の合成樹脂製ボトルの成形方法に係る主たる構成は、

底部の下面に残存形成された十字状のピンチオフ跡に対向して、底部の上面である底面の中央部に底面凹部を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体を有し、このボトル本体をインサート材として、ボトル本体の胴部と底部を外装する有底筒状の透明な合成樹脂製の外殻体を射出成形する合成樹脂製ボトルの成形方法であること、

射出金型のキャビティ金型内に垂下状にボトル本体をセットしてキャビティを形成すること、

セットされたボトル本体内にエアピンを挿入すること、

このエアピンの先端に冷却エアを吹き出す押さえコアを設けること、

この押さえコアの先端の突起を、ボトル本体の底部の底面凹部に侵入当接させること、

この底面凹部への突起の当接によりボトル本体の揺動変位を阻止した状態で、底部の下面中央に対向するゲート口から外殻体を形成する溶融樹脂をキャビティ内に充填すること、

にある。

【0013】

底面凹部は、底部の下面に形成された十字状のピンチオフ跡に対応して形成されるもので、ピンチオフ跡の十字状の交差部に対向する部分(一般には中央部)が最も深い部分となる略テーパー状傾斜面を形成するので、この底面凹部に侵入したエアピンの突起は、その先端面の周端縁を底面凹部の傾斜面に、横方向からの突き当たり力を含んで当接させることになり、これによりエアピンはインサート材であるボトル本体の揺動変位、すなわち横方向への変位を阻止することになる。

【0014】

このため、インサート材であるボトル本体は、エアピンにより垂下姿勢を揺動変位させることなく、不動にキャビティ金型に保持されることになるので、このボトル本体をインサート材としてインサート成形される外殻体は、インサート材であるボトル本体の不正変位による偏肉発生が防止され、偏肉発生の無い状態で射出成形されることになる。

【0015】

すなわち、エアピンによりインサート材であるボトル本体が不動に保持されているので、エアピンとボトル本体の間のズレによる変位が無いと共に、エアピンによりボトル本体が不動保持されているのでゲート口からキャビティ内に射出された溶融樹脂の流動力が、ボトル本体に対して変位力として作用しても、エアピンのボトル本体に対する保持力が、この変位力に打ち勝つので、インサート成形される外殻体に偏肉発生が起こらないのである。

【0016】

本発明の成形方法に係る他の方法は、上記主たる構成に、押さえコアに設けた突起の突出端面の突起周縁を、底面凹部の表面に食い込み状に引っ掛かり易い鋭角に形成した、ことを加えたものである。

【0017】

突起の突出端面の突起周縁を鋭角に形成したものにあっては、突起の底面凹部表面に対する引っ掛りが確実にかつ強力にそして容易に達成されることになるので、エアピンによるボトル本体の不動保持がより確実に達成される。

【0018】

次に、合成樹脂製ボトルに係る本発明の構成について説明するが、これらのボトルは上述した成形方法により成形されるものである。

【0019】

合成樹脂製ボトルに係る本発明の主たる構成は、

底部の下面に残存形成された十字状のピンチオフ跡に対向して、底部の上面である底面の中央部に底面凹部を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体を有し、このボトル本体をインサート材として、ボトル本体の胴部と底部を外装する有底筒状の透明な合成樹脂製の外殻体を射出成形して構成されること、

ボトル本体の胴部に外装する外殻体の筒状部の平均肉厚が周方向に沿って均一であること、

ボトル本体の底面凹部内の表面中央に、突起の突起周縁が当接して成形される突起跡が形成されていること、

にある。

なお、「外殻体の筒状部の平均肉厚」とは、外殻体の筒状部の周方向に沿った単位周長当りの平均肉厚である。

【0020】

外殻体は、透明な合成樹脂製であるので、透過光に対して光学的効果を与えることができる。また、外殻体の筒状部の平均肉厚が周方向に沿って均一であるので、ボトルの肉厚分布に横方向への偏りがなく、これによりボトルの重心を仮想される中心軸の上に、バランスよく位置させることができる。さらに、ボトルの底部底面に位置する底面凹部の表面中央に、視認可能な突起跡が存在しているので、この突起跡の存在を目安として、前記した本発明方法により成形されたボトルであると判断する一助とすることができる。

【発明の効果】

【0021】

本発明は、上記した構成となっているので、以下に示す効果を奏する。

本発明の主たる方法の構成を有するものにあっては、金型に垂下状に保持されたインサート材であるボトル本体の底部を、エアピンにより揺動変位させることなく不動に保持するので、インサート成形される外殻体の胴部に偏肉発生を起こさせることがなく、これにより成形されるボトルの胴部の肉厚分布を均等にすることができる。

【0022】

突起の突出端面の突起周縁を鋭角に形成した成形方法にあっては、エアピンによるボトル本体底部の揺動変位不能な保持がより確実に達成されるので、胴部の肉厚分布が均等なボトルの成形をより確実に行うことができる。

【0023】

本発明の主たる構造の構成を有するものにあっては、外殻体が透過光に対して光学的効果を与えることができるので、この光学的効果を利用した装飾効果をボトルに与えることができ、またボトルの肉厚分布に横方向への偏りがなく、これによりボトルの重心を仮想される中心軸の上に、バランスよく位置させることができるので、安定した自立機能を発揮するボトルを確実に得ることができ、さらに突起跡の存在を目安として、本発明方法により成形されたボトルであると判断する一助とすることができるので、ボトルを一見して安定した自立機能を発揮するものであると判断することができ、使用するボトルの選別処理が容易となる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態例を示す、全体斜視図である。

【図2】図1のボトルの(a)は半縦断面図、(b)は底面図である。

【図3】図2(a)に示されたボトル本体の、底部部分の外観斜視図である。

【図4】図2中、A−A線に沿って切断矢視した、平断面図である。

【図5】本発明の成形方法の説明に供する、成形前の金型構成図である。

【図6】本発明の成形方法の説明に供する、成形後の金型構成図である。

【図7】エアピンの押さえコアの構造を示す、要部縦断面図である。

【図8】図7中の突起部分の、拡大断面説明図である。

【発明を実施するための最良の形態】

【0025】

以下、本発明の一実施形態例を、図面を参照しながら説明する。

図1〜4は、本発明の合成樹脂製ボトル(以下、単にボトルと記す。)の一実施例を示すものであり、図1は全体斜視図、図2(a)は半縦断面図、(b)は底面図、図3はボトル本体の底部部分の外観斜視図、図4は平断面図である。このボトル1は円筒状の口筒部2、肩部3、筒状の胴部4そして底部5を有し、ボトル本体11とこのボトル本体11を外装する透明で厚肉の外殻体21から構成されており、全高さが170mm、胴部4の径が48mm、容量が約150mlの壜体である。

【0026】

ボトル本体11は、PCTGやポリエチレンテレフタレート(PET)樹脂やポリプロピレン樹脂製のダイレクトブロー成形品で、下端を底部15で塞いだ円筒状の胴部14の上端に肩部13を介してボトル1の口筒部2となる口筒部12を起立設したものであり、全高さが164mm、胴部14の径が41mmの壜体状である。ボトル本体11の底部15は、その主体部分である底壁の下面に、ボトル本体11にダイレクトブロー成形されるパリソンの食い切り跡である、十字状に配列された4本のピンチオフ跡15c(図2(b)、図3、図4参照)が残存した状態で形成されている。

【0027】

このボトル本体11は、パリソンを押し出して2分割の割金型で型締めして挟み込み、この割金型のキャビティの底辺に配設のピンチオフ部でパリソンの下部を、食い切り状に押し潰すと共に熱溶着シールし、ブローエアを吹き込んで成形される。十字状のピンチオフ跡15cは、このパリソンの押し潰しと熱溶着シール時に、4分割した底割金型を使用して形成される。そして、底部15の上面である底面15aは、4つのピンチオフ跡15cが十字状に集まった箇所に上方から対向する中央部分に底面凹部15b(図2(a)、図4参照)が形成されるものの、他の部分は殆ど凹凸のない円滑面となっている。

【0028】

なお、本実施例では加飾効果を高める目的で、図1、図2(a)に示されているように、ボトル本体11の胴部14の上側部分の外面に加飾層18を形成し、この加飾層18により商品名である文字「abcde」を図案化して表すようにしている。

【0029】

そして、外殻体21は透明樹脂製で筒状部24と底部25からなる有底円筒状体であり、ボトル本体11をインサー材とし、後述するように図5に示されるような構成の射出金型31にセットして形成され、ボトル本体11の胴部14から底部15にかけての部分を外装している。また、外殻体21の底部25の中央部には図2(b)に示されるようにゲート跡27が見られる。

【0030】

外殻体21の筒状部24の外周形状は図2(b)の平面図に示されるように円形であり、内周面形状も図4に示されるように、ボトル本体11の胴部14に沿って円形である。また、この筒状部24の周壁の壁厚tは、図4に示すように全周に亘って約4mmで均一となっており、底部25の肉厚は薄い部分(中央部分)で4mmとしている。透明な合成樹脂としては、アクリル樹脂、スチレン系の透明樹脂等があるが、本実施例では、PCTG製のボトル本体11との相性や、成形性、機械的な強度、耐薬品性に優れている点からPCTA、PCTG等のポリエステル樹脂系の透明樹脂等を使用した。勿論、ボトル本体11や外殻体21に使用される合成樹脂材料が限定されることはなく、成形性を含めて要求される特性を発揮できる樹脂材料を、自由に選択して使用することができるのは云うまでもない。

【0031】

なお、上記の樹脂でPCTG樹脂はテレフタル酸(TA)を主成分とするジカルボン酸成分と、50〜80モル%の1、4シクロヘキサンジメタノール(CHDM)と20〜50モル%のエチレングリコール(EG)を主成分とするジオール成分からなる樹脂で、また、PCTA樹脂は、テレフタル酸(TA)とイソフタル酸(IPA)を主成分とするジカルボン酸成分と、1、4シクロヘキサンジメタノールジオール(CHDM)を主成分とするジオール成分から成る樹脂であり、PCTA樹脂としてはイーストマンケミカル社製のEastarAN014、PCTG樹脂としてはイーストマンケミカル社製のEastarDN011を利用することができる。

【0032】

そして、本実施例のボトル1では、厚肉で透明な外殻体21による光学的な作用効果、光の屈折による光学効果により、加飾層18が浮き上がる立体感に富んだ加飾効果が現出される。

【0033】

ここで、このような加飾効果は、さらにボトル本体11全体にパール装飾を施したり、ボトル本体11を透明にする等、ボトル本体11と外殻体21あるいは加飾層18の組み合せにより、さまざまな態様で発揮させることができる。勿論、加飾層のない構成とすることもできる。

【0034】

次に、本発明の成形方法について、上記実施例のボトル1の成形方法に沿って図5、6を参照しながら説明する。図5、6は、ボトル1をインサート成形する射出金型31の構成例と、ボトル1の成形手順例を説明する図で、図5は成形前の金型構成図、図6は成形後の金型構成図である。

【0035】

図5に示されるように、射出金型31は、主としてボトル本体保持部32とキャビティ金型33とから構成されており、ボトル本体11はその口筒部12をボトル体保持部32で固定し、キャビティ金型33内に垂下状にセットされ、ボトル本体11をコア材とし、キャビティ金型33との間に溶融樹脂を充填して外殻体21を成形する、キャビティ34が形成されている。また、キャビティ金型33のボトル本体11の底部15に対向する位置にはキャビティ34と連通するようにゲート口37が配設されている。

【0036】

また、この垂下状に保持されたボトル本体11には、エアピン36が挿入されており、このエアピン36は、その先端をボトル本体11の底部15に当接させ、その先端部に冷却エアaを噴出する孔が開口させている。そして、ボトル本体11には、エアピン36を介して冷却エアaが循環供給されるが、この冷却エアaは、冷却機により冷たくした空気を使用しても良いし、射出される溶融樹脂よりも温度の低い常温空気を使用しても良い。

【0037】

エアピン36の先端は、押さえコア38(図7、図8参照)で構成されており、この押さえコア38は先端部分に斜め下方に開口したエア孔38aが設けられていると共に、その下面に突起38bを突設している。この突起38bは、エアピン36を底面凹部15bに侵入させた際に、その先端面を底面凹部15bに当接させる。この突起38bの先端面の周端縁である突起周縁38c(図8参照)は、底面凹部15bの表面に食い込み状に引っ掛かり易いように、その断面形状が鋭角に形成されている。

【0038】

そして、図5に示されるようにキャビティ金型33内にボトル本体11をセットした状態で、外殻体21を形成する合成樹脂、本実施例ではPCTA樹脂を溶融した状態でゲート口37からキャビティ34に射出する。この際、溶融樹脂は図5中に示めされる白抜き矢印のようにボトル本体11の底部15に衝突するように流動し、胴部14の周壁に回り込み、その後周壁に沿って胴部15の上端部まで流動し、キャビティ34を充填し、外殻体21が成形される。

【0039】

ここで、上記のような溶融樹脂の流動挙動によると、通常、射出される高温の溶融樹脂の熱および射出圧がボトル本体11の底部15近傍に直接的に作用し、底部15近傍が、極端な場合には大きく押潰し状に変形してしまう。また、小さな押潰し状の変形でも、底部15近傍の外表面にはその変形に伴って皺が発生するので成形されたボトル1では透明な外殻体21を透してこの皺が現出し、良好な外観体裁が損なわれてしまう。

【0040】

この底部15近傍の変形を、(1)ボトル本体11の冷却エアaによる冷却、(2)計量充填法の採用、(3)外殻体21の底部25も含めた周壁の厚肉化、と云う3つの手段を合せて抑制する。

【0041】

まず、ボトル本体11の冷却エアaによる冷却により、特に図6に示されるように冷却エアaを底部15に当接するエアピン36の先端部から吹き出すようにすることにより底部15近傍を効率的に冷却し、当該部分の温度上昇を効果的に抑制することができ、温度の上昇に伴う射出圧に対する変形強度の低下を抑制することができる。

【0042】

なお、図5、6に示されるようにエアピン36の先端を、ボトル本体11の底部15に当接位置させることにより、底部15を機械的に支えるので、溶融樹脂の射出圧により、底部15が陥没状に変形するのを抑制することができる。

【0043】

次に、計量充填法は、キャビティ34の容積に合わせて予め決めた量の溶融樹脂をキャビティ34に充填し、保圧工程を省略するものであり、この計量充填法を採用することにより保圧工程による大きな圧力上昇を回避することができる。

【0044】

次に、外殻体21の筒状部24の周壁の厚肉化は、キャビティ34を広げて溶融樹脂の流動通路を幅広にし、流動抵抗小さくして溶融樹脂圧力の上昇を抑制することを意図したものである。図1、2に示されるボトル1では外殻体21の筒状部24の周壁の肉厚は約4mm、底部25の肉厚は薄い部分で4mmとしている。インサート材であるボトル本体11の底部15は、射出される溶融樹脂の衝突もあり最も苛酷な条件に晒されることを考慮して、外殻体21の底部25の肉厚は筒状部24に比べて少なくとも同等以上の厚肉としている。

【0045】

また、図示実施例(図2(a)、図5、図6、図7参照)にあっては、ボトル本体11の底部15の周端部と胴部14の下端部との間の角部は、角取りされて円滑な円弧面に成形されているので、射出された溶融樹脂は、ボトル本体11の底部15側から胴部14側にスムーズに流動することになり、これによっても溶融樹脂の流動抵抗を小さくして、その圧力の上昇を抑制している。

【0046】

以上、実施例に沿って本発明の合成樹脂製ボトルの構成や、その成形方法、そしてそれらの作用効果について説明したが、本発明はこれら実施例に限定されるものではなく、たとえばボトル本体と外殻体の形状の組み合わせ等、これまでの説明で、随所で記載したように、本発明はさまざまなバリーションで展開することができる。

【産業上の利用可能性】

【0047】

以上説明したように、本発明の合成樹脂製ボトルは,ボトル本体をインサート材として外殻体をインサート成形したものにおいて、インサート材であるボトル本体を安定して不動に保持することにより、胴部の肉厚に偏肉の発生がなく、これにより安定した自立機能を発揮するものであり、肉厚なボトル状容器等の分野で幅広い利用展開が期待される。

【符号の説明】

【0048】

1 ;ボトル

2 ;口筒部

3 ;肩部

4 ;胴部

5 ;底部

11;ボトル本体

12;口筒部

13;肩部

14;胴部

15;底部

15a;底面

15b;底面凹部

15c;ピンチオフ跡

15d;突起跡

18;加飾層

21;外殻体

24;筒状部

25;底部

27;ゲート跡

31;射出金型

32;ボトル本体保持部

33;キャビティ金型

34;キャビティ

36;エアピン

37;ゲート口

38;押さえコア

38a;エア孔

38b;突起

38c;突起周縁

a ;冷却エア

t ;壁厚

【特許請求の範囲】

【請求項1】

底部(15)の下面に残存形成された十字状のピンチオフ跡(15c)に対向して、前記底部(15)の上面である底面(15a)の中央部に底面凹部(15b)を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体(11)を有し、該ボトル本体(11)をインサート材として、該ボトル本体(11)の胴部(14)と底部(15)を外装する有底筒状の透明な合成樹脂製の外殻体(21)を射出成形する合成樹脂製ボトルの成形方法であって、射出金型(31)のキャビティ金型(33)内に垂下状にボトル本体(11)をセットしてキャビティ(34)を形成し、前記セットされたボトル本体(11)内にエアピン(36)を挿入し、該エアピン(36)の先端に冷却エア(a)を吹き出す押さえコア(38)を設け、該押さえコア(38)の先端の突起(38b)を前記底面凹部(15b)に侵入当接させ、該底面凹部(15b)への突起(38b)の当接によりボトル本体(11)の揺動変位を阻止した状態で、前記底部(15)の下面中央に対向するゲート口(37)から外殻体(21)を形成する溶融樹脂をキャビティ(34)内に充填することを特徴とする合成樹脂製ボトルの成形方法。

【請求項2】

押さえコア(38)に設けた突起(38b)の突出端面の突起周縁(38c)を、底面凹部(15b)の表面に食い込み状に引っ掛かり易い鋭角に形成した請求項1に記載の合成樹脂製ボトルの成形方法。

【請求項3】

底部(15)の下面に残存形成された十字状のピンチオフ跡(15c)に対向して、前記底部(15)の上面である底面(15a)の中央部に底面凹部(15b)を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体(11)を有し、該ボトル本体(11)をインサート材として、該ボトル本体(11)の胴部(14)と底部(15)を外装する有底筒状の透明な合成樹脂製の外殻体(21)を射出成形して構成され、前記胴部(14)に外装する外殻体(21)の筒状部(24)の平均肉厚が周方向に沿って均一であると共に、前記底面凹部(15b)内の表面中央に、突起(38b)の突起周縁(38c)が当接して成形される突起跡(15d)が形成されていることを特徴とする合成樹脂製ボトル。

【請求項1】

底部(15)の下面に残存形成された十字状のピンチオフ跡(15c)に対向して、前記底部(15)の上面である底面(15a)の中央部に底面凹部(15b)を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体(11)を有し、該ボトル本体(11)をインサート材として、該ボトル本体(11)の胴部(14)と底部(15)を外装する有底筒状の透明な合成樹脂製の外殻体(21)を射出成形する合成樹脂製ボトルの成形方法であって、射出金型(31)のキャビティ金型(33)内に垂下状にボトル本体(11)をセットしてキャビティ(34)を形成し、前記セットされたボトル本体(11)内にエアピン(36)を挿入し、該エアピン(36)の先端に冷却エア(a)を吹き出す押さえコア(38)を設け、該押さえコア(38)の先端の突起(38b)を前記底面凹部(15b)に侵入当接させ、該底面凹部(15b)への突起(38b)の当接によりボトル本体(11)の揺動変位を阻止した状態で、前記底部(15)の下面中央に対向するゲート口(37)から外殻体(21)を形成する溶融樹脂をキャビティ(34)内に充填することを特徴とする合成樹脂製ボトルの成形方法。

【請求項2】

押さえコア(38)に設けた突起(38b)の突出端面の突起周縁(38c)を、底面凹部(15b)の表面に食い込み状に引っ掛かり易い鋭角に形成した請求項1に記載の合成樹脂製ボトルの成形方法。

【請求項3】

底部(15)の下面に残存形成された十字状のピンチオフ跡(15c)に対向して、前記底部(15)の上面である底面(15a)の中央部に底面凹部(15b)を陥没形成した合成樹脂製ダイレクトブロー成形壜体であるボトル本体(11)を有し、該ボトル本体(11)をインサート材として、該ボトル本体(11)の胴部(14)と底部(15)を外装する有底筒状の透明な合成樹脂製の外殻体(21)を射出成形して構成され、前記胴部(14)に外装する外殻体(21)の筒状部(24)の平均肉厚が周方向に沿って均一であると共に、前記底面凹部(15b)内の表面中央に、突起(38b)の突起周縁(38c)が当接して成形される突起跡(15d)が形成されていることを特徴とする合成樹脂製ボトル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−28359(P2013−28359A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165275(P2011−165275)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

[ Back to top ]