合成樹脂製中空曲管の製造方法

【課題】 配管継手や水栓器具等に用いられ、中空部を流体が通過する合成樹脂製の中空曲管であって、他の部品と連結しても流体の漏洩が発生することのない寸法や形状の精度に優れた中空曲管が得られ、かつ合理化された工程の製造方法及び中空曲管を提供する

【解決手段】 本発明に係る中空曲管1の製造方法は、予め分割して成形した構成部品3、4を相互に接合して形成した予備形成品2を中子として金型内に配置し、予備形成品2の外周と金型との間隙に合成樹脂を充填注入し、予備形成品2の外周に合成樹脂の外殻10を形成し一体化する中空曲管1の製造方法において、前記予備形成品2の端末開口部を接合部のない連続環状体5で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品2を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする。

【解決手段】 本発明に係る中空曲管1の製造方法は、予め分割して成形した構成部品3、4を相互に接合して形成した予備形成品2を中子として金型内に配置し、予備形成品2の外周と金型との間隙に合成樹脂を充填注入し、予備形成品2の外周に合成樹脂の外殻10を形成し一体化する中空曲管1の製造方法において、前記予備形成品2の端末開口部を接合部のない連続環状体5で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品2を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は配管継手や水栓器具等に用いられる合成樹脂製中空曲管の製造方法に関し、特に射出成形により製造される合成樹脂製中空曲管に関する。

【背景技術】

【0002】

錆や腐食の発生しやすい金属に代わり、配管継手や水栓器具等に合成樹脂製の中空部品が用いられることが多くなって来ている。合成樹脂製の部品は種々の樹脂成形方法が用いられるが、他の部品との正確な連結を行うためには、形状や寸法に精度が要求されるため、射出成形による方法が用いられる。そして、これらの中空部品ではその形状は直管だけでなく曲管も多く、スライドコアなどを用いた金型では成形不可能な形状の屈曲部や分岐部が存在する中空曲管もある。そのため、このような中空曲管を射出成形により製造する方法として、予め分割して成形した構成部品を相互に組み合わせて接合して中空曲管の予備形成品を形成し、この予備形成品を中子として金型内に配置し、この予備形成品の外周と金型間に合成樹脂を注入充填し、予備形成品の外周を被覆し外殻を形成させ中空曲管を製造する方法が行われている。

【0003】

この方法では、構成部品を予め射出成形で成形可能な形状に分割して成形し、これらの構成部品を相互に組み合わせ接合して予備形成品とし、予備形成品の端末開口部を金型外に置くか、又は端末開口部をコアなどで封鎖し金型内に配置して、予備形成品と金型の間に合成樹脂を注入して、中空部に連なる開口部を維持しながら外殻を形成することができる。

【0004】

特許文献1には、予め2分割して成形された構成部品(中空分割部品)の接合面を接着剤で接着して予備形成品(成形用中子)とし、この予備形成品の各開口部にアルミニウム製の置き駒を挿入して、金型にセットして、合成樹脂を注入し硬化させた後、置き駒ごと金型より抜き出し、成形品より置き駒を引き抜き、合成樹脂中空成形品を作成することが記載されている。特許文献2には、2分割して成形された構成部品(樹脂製部材)を接合し予備形成品(射出成形用中子)を形成し、この予備形成品の各開口部に金型のキャビティー内部に向かって延びる金属棒を挿入して、金型にセットして同様に中空成形品を作成することが記載されている。そして、後者に記載された予備形成品の形成は、接合面を一方の凸面に、他方を凹面として組み合わせ、接着剤による接着や熱溶着のほか、繊維やフィルムで予備形成品の外面に巻き付ける方法などにより接合し形成することが示されている。さらには特許文献3には、構成部品(非筒状の素体)を接合し、予備形成品(中空のコア体)を形成するのに、接合方法として、超音波溶着や接着剤による接着のほか、ネジ止めなどの方法が用いられている。

【0005】

このように中空曲管を射出成形により製造する従来の方法では、中空曲管の予備形成品を形成するために、分割して成形した構成部品の接合に手間がかかっていた。このような手間がかかるのは、予備形成品を金型にセットしたり、外殻を形成する合成樹脂を充填注入したりする工程で、予備形成品の接合が外れたり、接合面がずれたりして、中空曲管の内部に樹脂が漏れ込んだり、中空曲管の精度損なわれたりすることを防ぐために、接合を完全にする必要があったからである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−256696号公報

【特許文献2】特開平8−142114号公報

【特許文献3】特開2003−211486号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、配管継手や水栓器具等に用いられ、中空部を流体が通過する合成樹脂製の中空曲管であって、他の部品と連結しても流体の漏洩が発生することのない寸法や形状の精度に優れた中空曲管が得られ、かつ合理化された工程の製造方法および中空曲管を提供することである。

【課題を解決するための手段】

【0008】

本発明に係る中空曲管の製造方法は、予め分割して成形した構成部品を相互に接合して形成した予備形成品を中子として金型内に配置し、予備形成品の外周と金型との間隙に合成樹脂を充填注入し、予備形成品の外周に合成樹脂の外殻を形成し一体化する中空曲管の製造方法において、前記予備形成品の端末開口部を連続環状体で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする。

【0009】

すなわち、本発明の製造方法では、予備形成品の端末開口部が接合部のない連続環状体で構成されるように、二つないしはそれ以上に予め分割して成形した構成部品の端末に連続環状体を設け、これらの構成部品を接合して予備形成品を形成するか、あるいは連続環状体を有しない構成部品を接合した形成品の端末に、連続環状体に形成した構成部品を嵌め込んで形成するものである。前者の場合、予備形成品の端末開口部を構成する連続環状体のすべてが、一つの構成部品の端末に形成されていることが好ましく、予備形成品は、端末に連続環状体を有する一つの構成部品と連続環状体を有しないその他の構成部品とから形成される。

【0010】

さらに、上記構成部品の接合部は相互に嵌合可能となっており、予備形成品の形成は各構成部品を相互に嵌合することだけで行われることが好ましい。また、前記端末開口部に挿入するコアは金型のスライドコアであることが好ましい。

【0011】

本発明に係る中空曲管は、上記の製造方法により製造されたものであり、成形可能な合成樹脂を用いて製造されるものである。

【発明の効果】

【0012】

本発明では、予備形成品の端末開口部が連続環状体すなわち接合部のない環状体となっており、構成部品の接合に際しても、接着や溶着することなく簡単に嵌合するだけでよく、嵌合しただけの予備形成品であっても、金型内への配置に際して、コアを端末開口部に挿入し、力を加えても予備形成品の接合が外れたりすることがなく、特に連続環状体が構成部品の一つだけに設けられている場合や連続環状体のみからなるリング状の構成部品を端末に嵌め込んだ場合には、この効果がより発揮される。さらに、端末に接合部のない連続環状体があることで、コアの挿入は緊密に行うことができ、開口部の密閉も確実にできるだけでなく、さらにコアによる予備形成品の支持も確実にでき、金型内の正確な位置に配置することができる。そのため、外殻を形成する射出成形時にも樹脂が中空部に入り込んだりすることもなく、外殻も精度良く形成でき、水栓器具として他の器具と精度良く連結でき、漏れのない水栓器具を得ることができる。

【0013】

一方、このような接合部のない連続環状体を有する構成部品の成形も、環状体は構成部品の端末のみに形成すればよいため、端末以外の屈曲部や分岐部は分割し、アンダーカット部となる端末の環状体は、スライドコアを備えた金型を用いて、射出成形により効率よく成形することができる。連続環状体のみからなる構成部品はリング状に成形すれば良く射出成形等により効率よく成形することができる。また予備形成品の形成も、従来のように、接着剤を用いたり溶着を行ったりして、接合に手間をかけることなく形成できるため、本発明においては、精度のよい中空曲管を効率よく製造することができる。

【図面の簡単な説明】

【0014】

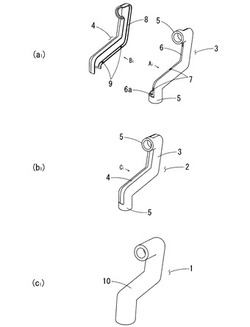

【図1】(a1)二つに分割して成形した構成部品の斜視図、(b1)構成部品を接合して形成した予備形成品の斜視図、(c1)本発明の中空曲管の斜視図。

【図2】本発明の中空曲管の正面図(a2)、側面図(b2)及び断面図(c2、d2)。

【図3】構成部品(連続環状体付)の正面図(a3)及び断面図(b3〜g3)。

【図4】構成部品(連続環状体無)の正面図(a4)及び断面図(b4〜g4)。

【図5】予備形成品の正面図(a5)及び断面図(b5〜g5)。

【図6】予備形成品の端末開口部にコアを挿入した状態の斜視説明図。

【図7】予備形成品の端末開口部にコアを挿入し、金型にセットし、外殻形成用樹脂を充填注入した状態の断面説明図。

【発明を実施するための形態】

【0015】

以下実施例である図に基づき、本発明を詳細に説明する。

【0016】

図1において、(a1)は二つに分割して成形した構成部品3と4を示し、(b1)は構成部品3と4を接合して形成した予備形成品2を示し、(c1)は予備形成品2の外周を合成樹脂で覆って外殻10とした中空曲管1を示している。構成部品3と4は、合成樹脂を用いてほぼ半円筒状の曲管に成形されており、構成部品3の両端末には連続環状体5が形成され、この両者を接合することにより、円筒状の曲管である予備形成品2を形成する。この予備形成品2の両端末は連続環状体5により構成されている。この予備形成品2の外周を合成樹脂で覆って外殻10を形成し、本発明の中空曲管1を製造する。

【0017】

図2に中空曲管1の正面図等を示す。(a2)は正面図であり、(b2)は側面図である。(c2)は(a2)に示すA2−A2線での断面図であり、予備形成品2は外殻10で覆われており、予備形成品2の両端末開口部は連続環状体5で構成されている。この実施例では、外殻10は予備形成品2の両端末よりさらに外側に延長した形状となっている。この形状は図6と7とで示すように、連続環状体5で構成される予備形成品2の両端末開口部にスライドコア11を挿入して、外殻10を形成することで、このような形状に成形することができる。この外殻10の形状としては、予備形成品2を金型12に配置する位置を調整することにより、外殻10と予備成形品2の開口部を一致させることも、連続環状体5を外殻10より外側に出すこともできる。(d2)は(b2)に示したB2−B2線での断面図である。構成部品3には曲管の軸心線と平行方向に延びる接合部の内側縁部に嵌合用縁部6が設けられ、構成部品4には曲管の軸心線と平行方向に延びる接合部の外側縁部に嵌合用縁部8が設けられており、この嵌合用縁部6と8を嵌合させ、構成部品3と4とを接合させて予備形成品2を形成している。

【0018】

図3の(a3)は、図1の(a1)に示した構成部品3のA1矢視平面図であり、(b3)から(g3)は、(a3)に示した各線での断面図である。(a3)とB3−B3線断面図(d3)に示すように、構成部品3の両端には連続環状体5が形成されており、曲管の軸心線と平行方向に延びる接合部の内側縁部には、D3−D3線断面図(c3)に示すように嵌合用縁部6が設けられている。連続環状体5の内側縁部にも、C3−C3線断面図(e3)に示すように半円状嵌合用縁部6aが設けられている。嵌合用縁部6の数箇所には、E3−E3線断面図(f3)とその拡大図(g3)とに示すように嵌合用凹部7が設けられている。この凹部7は、構成部品3と4とを嵌合し接合する際に、後述する嵌合用凸部9と嵌合させるものである。

【0019】

図4の(a4)は、図1の(a1)に示した構成部品4のB1矢視平面図であり、(b4)から(g4)は、(a4)に示した各線での断面図である。(a4)とD4−D4線断面図(c4)とC4−C4線断面図(d4)とに示すように、曲管の軸心線と平行方向に延びる接合部の外側縁部には嵌合用縁部8が設けられており、さらに構成部品8の両端半円部分の外側縁部にも、B4−B4線断面図(e4)に示すように、半円状嵌合用縁部8aが設けられており、図3の(e3)に示す6aと嵌合される。この構成部品4は、図1に示すように、構成部品3の両端の連続環状体5の間に接合されて、予備形成品2を形成する。嵌合用縁部8の数箇所にはE4−E4線断面図(f4)とその拡大図(g4)とに示すように、嵌合用凸部9が設けられている。この凸部9は、構成部品3と4とを嵌合し接合する際に、前述の嵌合用凹部7と嵌合させられる。

【0020】

図5の(a5)は、図1の(b1)に示した予備形成品2のC1矢視平面図であり、(b5)から(g5)は、(a5)に示した各線での断面図である。(a5)とA5−A5線断面図(e5)に示すように、予備形成品2の両端末開口部は接合部のない連続環状体5により構成されており、中間部はC5−C5線断面図(c5)とB5−B5線断面図(d5)に示すように、構成部品3と4との接合により環状に構成されており、接合部は嵌合用縁部6と8とが嵌合されている。そして、E5−E5線断面図(f5)とその拡大図(g5)とに示すように、嵌合用凹部7と嵌合用凸部9とが嵌合し、構成部品3と4との接合を強化している。

【0021】

図6は、構成部品3と4とを接合して形成した予備形成品2の両端末開口部を構成する連続環状体5にスライドコア11を挿入した状態の斜視説明図である。構成部品3と4とを接合し予備形成品2とするのに、接着剤に接着や溶着によることなく、機械的に嵌合するだけでも、スライドコア11を差し込む開口部が接合部のない連続環状体5となっているため、スライドコア11の差し込みや抜き取りによる力が加わっても、予備形成品2は接合部が解離することがない。

【0022】

図7は、図6に示したA6矢の方向から見た断面説明図である。構成部品3と4とを接合して形成した予備形成品2を、連続環状体5に差し込んだスライドコア11で支持して、金型12のキャビティー内に配置し、次いで、キャビティー内に配置した予備形成品と金型との間隙に、図示されていないスプルーとゲートを経由して、外殻形成用樹脂14を充填注入した状態の断面説明図である。予備形成品の配置は前述のようにスライドコア11と両端末開口部とは緊密にセットすることができるため、正確な位置に配置することができる。そのため、外殻形成用樹脂14も精度よく充填することができ、寸法制度に優れた製品とすることができる。

【0023】

充填注入した外殻形成用樹脂14が冷却し硬化した後、スライドコア11を移動させ、金型12をパーティングライン13で開き、製品の中空曲管を取り出す。スライドコア11の移動は、斜めガイドピンなどを用いて、金型の開閉に連動させたり、油圧シリンダーやエアシリンダーを用いて移動させたりすることで製品より引き抜ける。また、このスライドコアを置き駒として用いて、金型より製品を取り出した後に、抜き取ることでもよいが、製造効率の観点からはスライドコアとすることが好ましい。

【0024】

以上、実施例である図に基づいて、本発明の説明を行ったが、本実施例に限定されることなく種々の態様も可能であり、発明の趣旨を離脱しない種々の態様を取ることができる。例えば、実施例では両端に開口部を持つ中空曲管としたが、開口部が複数の分岐管であっても同様にして製造できる。さらに、予備形成品は2分割した構成部品から形成したが3分割以上の構成部品から形成することでもよい。そして、連続環状体を有しない構成部品を接合した後、その形成品端末にリング状に成形した構成部品を嵌めこみ、予備形成品の端末開口部を連続環状体で構成するようにしてもよい。このように多数の構成部品を用いる場合でも、予備形成品の端末の開口部は、一つの構成部品に設けられた連続環状体で構成するか、あるいは連続環状体のみからなる構成部品を予備形成品の端末に嵌め込んで構成することが、予備形成品の開口部にコアを挿入する際に、構成部品の接合部の解離を防ぐ観点から好ましい。

【0025】

本発明の構成部品や外殻を形成する合成樹脂としては、成形可能な合成樹脂全てを用いることができる。そして、構成部品(予備形成品)と外殻に用いる合成樹脂は同一のものであることが好ましいが、同一でなくとも予備形成品の外周に充填注入した外殻形成用樹脂が、硬化後構成部品と接着するものであれば組み合わせて使用できる。さらに、これらの合成樹脂には、必要に応じて各種の添加剤、充填材、着色剤を加えられる。

【産業上の利用可能性】

【0026】

本発明に係る中空曲管は、配管継手や水栓器具としても好ましくて用いられるが、樹脂製インテークマニホールドなど中空部を気体流路とする中空曲管にも応用可能である。

【符号の説明】

【0027】

1 中空曲管

2 予備形成品

3 構成部品(連続環状体付)

4 構成部品(連続環状体無)

5 連続環状体

6、8 嵌合用縁部

6a、8a 半円状嵌合用縁部

7 嵌合用凹部

9 嵌合用凸部

10 外殻

11 スライドコア

12 金型

13 パーティングライン

14 外殻形成用樹脂

【技術分野】

【0001】

本発明は配管継手や水栓器具等に用いられる合成樹脂製中空曲管の製造方法に関し、特に射出成形により製造される合成樹脂製中空曲管に関する。

【背景技術】

【0002】

錆や腐食の発生しやすい金属に代わり、配管継手や水栓器具等に合成樹脂製の中空部品が用いられることが多くなって来ている。合成樹脂製の部品は種々の樹脂成形方法が用いられるが、他の部品との正確な連結を行うためには、形状や寸法に精度が要求されるため、射出成形による方法が用いられる。そして、これらの中空部品ではその形状は直管だけでなく曲管も多く、スライドコアなどを用いた金型では成形不可能な形状の屈曲部や分岐部が存在する中空曲管もある。そのため、このような中空曲管を射出成形により製造する方法として、予め分割して成形した構成部品を相互に組み合わせて接合して中空曲管の予備形成品を形成し、この予備形成品を中子として金型内に配置し、この予備形成品の外周と金型間に合成樹脂を注入充填し、予備形成品の外周を被覆し外殻を形成させ中空曲管を製造する方法が行われている。

【0003】

この方法では、構成部品を予め射出成形で成形可能な形状に分割して成形し、これらの構成部品を相互に組み合わせ接合して予備形成品とし、予備形成品の端末開口部を金型外に置くか、又は端末開口部をコアなどで封鎖し金型内に配置して、予備形成品と金型の間に合成樹脂を注入して、中空部に連なる開口部を維持しながら外殻を形成することができる。

【0004】

特許文献1には、予め2分割して成形された構成部品(中空分割部品)の接合面を接着剤で接着して予備形成品(成形用中子)とし、この予備形成品の各開口部にアルミニウム製の置き駒を挿入して、金型にセットして、合成樹脂を注入し硬化させた後、置き駒ごと金型より抜き出し、成形品より置き駒を引き抜き、合成樹脂中空成形品を作成することが記載されている。特許文献2には、2分割して成形された構成部品(樹脂製部材)を接合し予備形成品(射出成形用中子)を形成し、この予備形成品の各開口部に金型のキャビティー内部に向かって延びる金属棒を挿入して、金型にセットして同様に中空成形品を作成することが記載されている。そして、後者に記載された予備形成品の形成は、接合面を一方の凸面に、他方を凹面として組み合わせ、接着剤による接着や熱溶着のほか、繊維やフィルムで予備形成品の外面に巻き付ける方法などにより接合し形成することが示されている。さらには特許文献3には、構成部品(非筒状の素体)を接合し、予備形成品(中空のコア体)を形成するのに、接合方法として、超音波溶着や接着剤による接着のほか、ネジ止めなどの方法が用いられている。

【0005】

このように中空曲管を射出成形により製造する従来の方法では、中空曲管の予備形成品を形成するために、分割して成形した構成部品の接合に手間がかかっていた。このような手間がかかるのは、予備形成品を金型にセットしたり、外殻を形成する合成樹脂を充填注入したりする工程で、予備形成品の接合が外れたり、接合面がずれたりして、中空曲管の内部に樹脂が漏れ込んだり、中空曲管の精度損なわれたりすることを防ぐために、接合を完全にする必要があったからである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−256696号公報

【特許文献2】特開平8−142114号公報

【特許文献3】特開2003−211486号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、配管継手や水栓器具等に用いられ、中空部を流体が通過する合成樹脂製の中空曲管であって、他の部品と連結しても流体の漏洩が発生することのない寸法や形状の精度に優れた中空曲管が得られ、かつ合理化された工程の製造方法および中空曲管を提供することである。

【課題を解決するための手段】

【0008】

本発明に係る中空曲管の製造方法は、予め分割して成形した構成部品を相互に接合して形成した予備形成品を中子として金型内に配置し、予備形成品の外周と金型との間隙に合成樹脂を充填注入し、予備形成品の外周に合成樹脂の外殻を形成し一体化する中空曲管の製造方法において、前記予備形成品の端末開口部を連続環状体で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする。

【0009】

すなわち、本発明の製造方法では、予備形成品の端末開口部が接合部のない連続環状体で構成されるように、二つないしはそれ以上に予め分割して成形した構成部品の端末に連続環状体を設け、これらの構成部品を接合して予備形成品を形成するか、あるいは連続環状体を有しない構成部品を接合した形成品の端末に、連続環状体に形成した構成部品を嵌め込んで形成するものである。前者の場合、予備形成品の端末開口部を構成する連続環状体のすべてが、一つの構成部品の端末に形成されていることが好ましく、予備形成品は、端末に連続環状体を有する一つの構成部品と連続環状体を有しないその他の構成部品とから形成される。

【0010】

さらに、上記構成部品の接合部は相互に嵌合可能となっており、予備形成品の形成は各構成部品を相互に嵌合することだけで行われることが好ましい。また、前記端末開口部に挿入するコアは金型のスライドコアであることが好ましい。

【0011】

本発明に係る中空曲管は、上記の製造方法により製造されたものであり、成形可能な合成樹脂を用いて製造されるものである。

【発明の効果】

【0012】

本発明では、予備形成品の端末開口部が連続環状体すなわち接合部のない環状体となっており、構成部品の接合に際しても、接着や溶着することなく簡単に嵌合するだけでよく、嵌合しただけの予備形成品であっても、金型内への配置に際して、コアを端末開口部に挿入し、力を加えても予備形成品の接合が外れたりすることがなく、特に連続環状体が構成部品の一つだけに設けられている場合や連続環状体のみからなるリング状の構成部品を端末に嵌め込んだ場合には、この効果がより発揮される。さらに、端末に接合部のない連続環状体があることで、コアの挿入は緊密に行うことができ、開口部の密閉も確実にできるだけでなく、さらにコアによる予備形成品の支持も確実にでき、金型内の正確な位置に配置することができる。そのため、外殻を形成する射出成形時にも樹脂が中空部に入り込んだりすることもなく、外殻も精度良く形成でき、水栓器具として他の器具と精度良く連結でき、漏れのない水栓器具を得ることができる。

【0013】

一方、このような接合部のない連続環状体を有する構成部品の成形も、環状体は構成部品の端末のみに形成すればよいため、端末以外の屈曲部や分岐部は分割し、アンダーカット部となる端末の環状体は、スライドコアを備えた金型を用いて、射出成形により効率よく成形することができる。連続環状体のみからなる構成部品はリング状に成形すれば良く射出成形等により効率よく成形することができる。また予備形成品の形成も、従来のように、接着剤を用いたり溶着を行ったりして、接合に手間をかけることなく形成できるため、本発明においては、精度のよい中空曲管を効率よく製造することができる。

【図面の簡単な説明】

【0014】

【図1】(a1)二つに分割して成形した構成部品の斜視図、(b1)構成部品を接合して形成した予備形成品の斜視図、(c1)本発明の中空曲管の斜視図。

【図2】本発明の中空曲管の正面図(a2)、側面図(b2)及び断面図(c2、d2)。

【図3】構成部品(連続環状体付)の正面図(a3)及び断面図(b3〜g3)。

【図4】構成部品(連続環状体無)の正面図(a4)及び断面図(b4〜g4)。

【図5】予備形成品の正面図(a5)及び断面図(b5〜g5)。

【図6】予備形成品の端末開口部にコアを挿入した状態の斜視説明図。

【図7】予備形成品の端末開口部にコアを挿入し、金型にセットし、外殻形成用樹脂を充填注入した状態の断面説明図。

【発明を実施するための形態】

【0015】

以下実施例である図に基づき、本発明を詳細に説明する。

【0016】

図1において、(a1)は二つに分割して成形した構成部品3と4を示し、(b1)は構成部品3と4を接合して形成した予備形成品2を示し、(c1)は予備形成品2の外周を合成樹脂で覆って外殻10とした中空曲管1を示している。構成部品3と4は、合成樹脂を用いてほぼ半円筒状の曲管に成形されており、構成部品3の両端末には連続環状体5が形成され、この両者を接合することにより、円筒状の曲管である予備形成品2を形成する。この予備形成品2の両端末は連続環状体5により構成されている。この予備形成品2の外周を合成樹脂で覆って外殻10を形成し、本発明の中空曲管1を製造する。

【0017】

図2に中空曲管1の正面図等を示す。(a2)は正面図であり、(b2)は側面図である。(c2)は(a2)に示すA2−A2線での断面図であり、予備形成品2は外殻10で覆われており、予備形成品2の両端末開口部は連続環状体5で構成されている。この実施例では、外殻10は予備形成品2の両端末よりさらに外側に延長した形状となっている。この形状は図6と7とで示すように、連続環状体5で構成される予備形成品2の両端末開口部にスライドコア11を挿入して、外殻10を形成することで、このような形状に成形することができる。この外殻10の形状としては、予備形成品2を金型12に配置する位置を調整することにより、外殻10と予備成形品2の開口部を一致させることも、連続環状体5を外殻10より外側に出すこともできる。(d2)は(b2)に示したB2−B2線での断面図である。構成部品3には曲管の軸心線と平行方向に延びる接合部の内側縁部に嵌合用縁部6が設けられ、構成部品4には曲管の軸心線と平行方向に延びる接合部の外側縁部に嵌合用縁部8が設けられており、この嵌合用縁部6と8を嵌合させ、構成部品3と4とを接合させて予備形成品2を形成している。

【0018】

図3の(a3)は、図1の(a1)に示した構成部品3のA1矢視平面図であり、(b3)から(g3)は、(a3)に示した各線での断面図である。(a3)とB3−B3線断面図(d3)に示すように、構成部品3の両端には連続環状体5が形成されており、曲管の軸心線と平行方向に延びる接合部の内側縁部には、D3−D3線断面図(c3)に示すように嵌合用縁部6が設けられている。連続環状体5の内側縁部にも、C3−C3線断面図(e3)に示すように半円状嵌合用縁部6aが設けられている。嵌合用縁部6の数箇所には、E3−E3線断面図(f3)とその拡大図(g3)とに示すように嵌合用凹部7が設けられている。この凹部7は、構成部品3と4とを嵌合し接合する際に、後述する嵌合用凸部9と嵌合させるものである。

【0019】

図4の(a4)は、図1の(a1)に示した構成部品4のB1矢視平面図であり、(b4)から(g4)は、(a4)に示した各線での断面図である。(a4)とD4−D4線断面図(c4)とC4−C4線断面図(d4)とに示すように、曲管の軸心線と平行方向に延びる接合部の外側縁部には嵌合用縁部8が設けられており、さらに構成部品8の両端半円部分の外側縁部にも、B4−B4線断面図(e4)に示すように、半円状嵌合用縁部8aが設けられており、図3の(e3)に示す6aと嵌合される。この構成部品4は、図1に示すように、構成部品3の両端の連続環状体5の間に接合されて、予備形成品2を形成する。嵌合用縁部8の数箇所にはE4−E4線断面図(f4)とその拡大図(g4)とに示すように、嵌合用凸部9が設けられている。この凸部9は、構成部品3と4とを嵌合し接合する際に、前述の嵌合用凹部7と嵌合させられる。

【0020】

図5の(a5)は、図1の(b1)に示した予備形成品2のC1矢視平面図であり、(b5)から(g5)は、(a5)に示した各線での断面図である。(a5)とA5−A5線断面図(e5)に示すように、予備形成品2の両端末開口部は接合部のない連続環状体5により構成されており、中間部はC5−C5線断面図(c5)とB5−B5線断面図(d5)に示すように、構成部品3と4との接合により環状に構成されており、接合部は嵌合用縁部6と8とが嵌合されている。そして、E5−E5線断面図(f5)とその拡大図(g5)とに示すように、嵌合用凹部7と嵌合用凸部9とが嵌合し、構成部品3と4との接合を強化している。

【0021】

図6は、構成部品3と4とを接合して形成した予備形成品2の両端末開口部を構成する連続環状体5にスライドコア11を挿入した状態の斜視説明図である。構成部品3と4とを接合し予備形成品2とするのに、接着剤に接着や溶着によることなく、機械的に嵌合するだけでも、スライドコア11を差し込む開口部が接合部のない連続環状体5となっているため、スライドコア11の差し込みや抜き取りによる力が加わっても、予備形成品2は接合部が解離することがない。

【0022】

図7は、図6に示したA6矢の方向から見た断面説明図である。構成部品3と4とを接合して形成した予備形成品2を、連続環状体5に差し込んだスライドコア11で支持して、金型12のキャビティー内に配置し、次いで、キャビティー内に配置した予備形成品と金型との間隙に、図示されていないスプルーとゲートを経由して、外殻形成用樹脂14を充填注入した状態の断面説明図である。予備形成品の配置は前述のようにスライドコア11と両端末開口部とは緊密にセットすることができるため、正確な位置に配置することができる。そのため、外殻形成用樹脂14も精度よく充填することができ、寸法制度に優れた製品とすることができる。

【0023】

充填注入した外殻形成用樹脂14が冷却し硬化した後、スライドコア11を移動させ、金型12をパーティングライン13で開き、製品の中空曲管を取り出す。スライドコア11の移動は、斜めガイドピンなどを用いて、金型の開閉に連動させたり、油圧シリンダーやエアシリンダーを用いて移動させたりすることで製品より引き抜ける。また、このスライドコアを置き駒として用いて、金型より製品を取り出した後に、抜き取ることでもよいが、製造効率の観点からはスライドコアとすることが好ましい。

【0024】

以上、実施例である図に基づいて、本発明の説明を行ったが、本実施例に限定されることなく種々の態様も可能であり、発明の趣旨を離脱しない種々の態様を取ることができる。例えば、実施例では両端に開口部を持つ中空曲管としたが、開口部が複数の分岐管であっても同様にして製造できる。さらに、予備形成品は2分割した構成部品から形成したが3分割以上の構成部品から形成することでもよい。そして、連続環状体を有しない構成部品を接合した後、その形成品端末にリング状に成形した構成部品を嵌めこみ、予備形成品の端末開口部を連続環状体で構成するようにしてもよい。このように多数の構成部品を用いる場合でも、予備形成品の端末の開口部は、一つの構成部品に設けられた連続環状体で構成するか、あるいは連続環状体のみからなる構成部品を予備形成品の端末に嵌め込んで構成することが、予備形成品の開口部にコアを挿入する際に、構成部品の接合部の解離を防ぐ観点から好ましい。

【0025】

本発明の構成部品や外殻を形成する合成樹脂としては、成形可能な合成樹脂全てを用いることができる。そして、構成部品(予備形成品)と外殻に用いる合成樹脂は同一のものであることが好ましいが、同一でなくとも予備形成品の外周に充填注入した外殻形成用樹脂が、硬化後構成部品と接着するものであれば組み合わせて使用できる。さらに、これらの合成樹脂には、必要に応じて各種の添加剤、充填材、着色剤を加えられる。

【産業上の利用可能性】

【0026】

本発明に係る中空曲管は、配管継手や水栓器具としても好ましくて用いられるが、樹脂製インテークマニホールドなど中空部を気体流路とする中空曲管にも応用可能である。

【符号の説明】

【0027】

1 中空曲管

2 予備形成品

3 構成部品(連続環状体付)

4 構成部品(連続環状体無)

5 連続環状体

6、8 嵌合用縁部

6a、8a 半円状嵌合用縁部

7 嵌合用凹部

9 嵌合用凸部

10 外殻

11 スライドコア

12 金型

13 パーティングライン

14 外殻形成用樹脂

【特許請求の範囲】

【請求項1】

予め分割して成形した構成部品を相互に接合して形成した予備形成品を中子として金型内に配置し、予備形成品の外周と金型との間隙に合成樹脂を充填注入し、予備形成品の外周に合成樹脂の外殻を形成し一体化する中空曲管の製造方法において、前記予備形成品の端末開口部を連続環状体で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする中空曲管の製造方法。

【請求項2】

請求項1に記載の中空曲管の製造方法において、予備形成品の端末開口部を構成する連続環状体のすべてが、一つの構成部品の端末に形成されており、予備形成品は、端末に連続環状体を有する一つの構成部品と連続環状体を有しないその他の構成部品とを接合して形成されていることを特徴とする中空曲管の製造方法。

【請求項3】

請求項1に記載の中空曲管の製造方法において、予備形成品は連続環状体のみからなる構成部品と連続環状体を有しない構成部品とを接合して形成されていることを特徴とする中空曲管の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の中空曲管の製造方法において、構成部品の接合部は相互に嵌合可能となっており、予備形成品の形成は各構成部品を相互に嵌合することのみで接合されていることを特徴とする中空曲管の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載の製造方法により製造された中空曲管。

【請求項1】

予め分割して成形した構成部品を相互に接合して形成した予備形成品を中子として金型内に配置し、予備形成品の外周と金型との間隙に合成樹脂を充填注入し、予備形成品の外周に合成樹脂の外殻を形成し一体化する中空曲管の製造方法において、前記予備形成品の端末開口部を連続環状体で構成し、該端末開口部にコアを挿入して、開口部を封止すると共に予備形成品を保持しながら金型内に配置し、合成樹脂を充填注入することを特徴とする中空曲管の製造方法。

【請求項2】

請求項1に記載の中空曲管の製造方法において、予備形成品の端末開口部を構成する連続環状体のすべてが、一つの構成部品の端末に形成されており、予備形成品は、端末に連続環状体を有する一つの構成部品と連続環状体を有しないその他の構成部品とを接合して形成されていることを特徴とする中空曲管の製造方法。

【請求項3】

請求項1に記載の中空曲管の製造方法において、予備形成品は連続環状体のみからなる構成部品と連続環状体を有しない構成部品とを接合して形成されていることを特徴とする中空曲管の製造方法。

【請求項4】

請求項1〜3のいずれか一項に記載の中空曲管の製造方法において、構成部品の接合部は相互に嵌合可能となっており、予備形成品の形成は各構成部品を相互に嵌合することのみで接合されていることを特徴とする中空曲管の製造方法。

【請求項5】

請求項1〜4のいずれか一項に記載の製造方法により製造された中空曲管。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−111969(P2013−111969A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263513(P2011−263513)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(593212426)株式会社日豊製作所 (6)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(593212426)株式会社日豊製作所 (6)

【Fターム(参考)】

[ Back to top ]