合成樹脂製射出成形品及びその射出成形方法

【課題】 本発明は、センターゲートが配設される中央部分が薄肉で、その周縁部に厚肉部を有する成形品におけるひけの発生を抑制することを課題とし、高品位の外観を有し、意匠性に優れた射出成形品を提供することを目的とする。

【解決手段】 中央部分を薄肉に形成し、この中央部分の周縁を厚肉に形成した合成樹脂製の射出成形品において、金型の、成形品の中央部分に対応する部分の所定範囲内に配設した複数個のピンゲートを介して溶融樹脂をキャビティ内に射出充填することによって成形した成形品を一次成形品とし、この一次成形品をインサート材として、一次成形品の少なくとも表側面に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形したものとする。

【解決手段】 中央部分を薄肉に形成し、この中央部分の周縁を厚肉に形成した合成樹脂製の射出成形品において、金型の、成形品の中央部分に対応する部分の所定範囲内に配設した複数個のピンゲートを介して溶融樹脂をキャビティ内に射出充填することによって成形した成形品を一次成形品とし、この一次成形品をインサート材として、一次成形品の少なくとも表側面に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形したものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中央部分が薄肉に形成され、その周縁に厚肉部を有する合成樹脂製の射出成形品及びその射出成形方法に関する。

【背景技術】

【0002】

厚肉部分を有する成形品の射出成形方法に関し、特許文献1には薄肉部分と厚肉部分を有する成形品について、溶融樹脂の射出を2回に分けて実施する、所謂2重成形に係る方法が記載されており、厚肉部分におけるひけの発生を抑えて成形品の寸法精度、および外観が改良されるとしている。

【0003】

図8はクリーム等の化粧料の収納容器の部材として使用される射出成形品101の斜視図、図9(a)は縦断面図、(b)は平面図であり、正四角柱状のブロック体107に、このブロック体107の回転対称軸AXに対して同軸心状に半球状の収納部となる凹部108を形成したものである。

【0004】

一方で、この成形品は角部111近傍での肉厚が20mm近くにもなり、通常の射出成形ではひけが発生して外観が不良となるので、図9(a)の縦断面図に示されるように2重成形によるものである。

2重成形では、まず第一次射出成形により一次成形品115を成形し、この一次成形品115をインサート材として、その表面に被覆状に溶融樹脂を流動させる第二次射出成形を実施し、被覆部117を形成する。

【0005】

ここで、一般的には、一次成形品115は射出成形金型の、成形品101の底面の中心に対応する位置に配設されたセンターゲート(ピンゲート)を介してキャビティ内に放射状に射出充填して成形され、成形後の冷却収縮によりひけが発生するが、第二次射出成形により表面を2mm程度の肉厚で被服することにより、ひけが補修され、ひけによる凹凸のない外観の良好な成形品を得ることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−25377号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、図9(b)で示される一次成形品115のように、センターゲート跡115tが位置する底面の中心の肉厚が薄肉である場合には、センターゲートの径が大きすぎると成形品のゲート痕115t近傍でクラックが発生する等の問題が生じ、従来の経験によれば、センターゲートの径は、センターゲートに対応する位置の肉厚の80%以下程度にする必要がある。

【0008】

そうすると、周縁部に厚肉部103があるにもかかわらず射出速度を十分大きくすることができないために、厚肉部103での樹脂圧力が不足して、この厚肉部103、特に角部111近傍の図9(b)中矢印で示した部分に顕著なひけが発生し、第二次射出成形によってその外観不良を補完でききれないという問題が生じる。

特に化粧料のパッケージング等、パッケージングがその商品性に大きく影響する用途では、成形性よりも意匠性が優先される場合もあり、また僅かな外観不良によってもその商品価値が損なわれるので、上記のような、全体としては厚肉成形品ではあるが中央部分に薄肉部を有する成形品の射出成形方法に係る改良要求がある。

【0009】

本発明は、センターゲートが配設される中央部分が薄肉で、その周縁に厚肉部を有する成形品におけるひけの発生を抑制することを課題とし、高品位の外観を有し、意匠性に優れた射出成形品を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記技術的課題を解決する手段に係る本発明の射出成形品の主たる構成は、

中央部分を薄肉に形成し、中央部分の周縁を厚肉に形成した合成樹脂製の成形品において、金型の、成形品の中央部分に対応する部分にキャビティ内への溶融樹脂の射出速度の増大可能に複数個配設したピンゲートを介して溶融樹脂をキャビティ内に射出充填する第一次射出成形により成形された成形品を一次成形品とし、

この一次成形品をインサート材として、一次成形品の少なくとも表側面に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形したものとする、こと、

にある。

【0011】

上記構成の基本的な考え方は、一次成形品において、複数のピンゲートを成形品の薄肉に形成された中央部分に対応する、キャビティ金型の所定位置に配設して、これら所定位置に配設された複数のピンゲートにより成形品の中心から周縁に向かって溶融樹脂を放射状に流動させると云うセンターゲートとしての機能を発揮させながら、キャビティ内への樹脂の流入路であるゲートの断面積をトータルとして大きくし、薄肉部に配設されるセンターゲートの径に係る制約を解消しようとするものである。

すなわち、キャビティの中央部分から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を抑制することが可能となる。

【0012】

そして、この一次成形品をインサート材として、一次成形品の少なくとも表側面を、一次成形品の中央部分に対応する位置からセンターゲートを介して被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形することにより、一次成形品に引け等の外観不良が僅かに残されていても、第2次射出成形によりこの不良部分を補完することができ、さらに高品位の外観を有する成形品を提供することができる。

【0013】

ここで、一次成形品におけるピンゲートの数、配設領域の範囲、配設位置は、成形品の回転軸対称性、肉厚分布、流動末端までの流動距離の異方性、そしてひけ、あるいはウエルドマークの発生の程度等を考慮して決めることができる設計事項である。

【0014】

なお、上記主たる構成の記載において、一次成形品の表側面とは、製品を使用する状態で、外側から見える、あるいは見え易い表面部分、すなわち外観性が特に要求される表面部分を指す。

【0015】

本発明の他の構成は、上記主たる構成において、一次成形品において任意の2ケのピンゲート間の距離が20mm以内になるような範囲内に、複数のピンゲートを配設したこと、にある。

【0016】

上記構成は、複数のピンゲートの配設する位置についての具体的な基準を示すものである。

ここで、任意の2つのピンゲートの相互間の距離を大きくしすぎると、この2つのゲートからキャビティ内に流動した樹脂が合流、衝突した部分で、ウエルドマークが目立つようになり、成形品の外観を損ねてしまうが、ピンゲートの相互間の距離を20mm以内にする、より好ましくは15mm以内にすることにより溶融樹脂がより高温で合流、衝突するので一次成形品のウエルドマークを目立たない、さらには感知できない範囲にすることができる。

【0017】

本発明のさらに他の構成は、上記主たる構成において、一次成形品において各ピンゲートの径を、この各ピンゲートが対向する位置での成形品の肉厚の80%以下としたこと、にある。

【0018】

上記構成は、一次成形品の各ピンゲートの径を決める基準を提示するものであり、各ピンゲートに対向する位置における成形品の肉厚の80%以下とすることにより、一次成形品のゲート痕近傍におけるクラックの発生を効果的に防ぐことができる。

【0019】

本発明のさらに他の構成は、上記主たる構成において、一次成形品が回転軸対称性を有する形状であり、ピンゲートを対称軸に対して軸対称の位置に配設したこと、にある。

【0020】

上記構成は、一次成形品の形状を回転軸対称性を有すると特定したものであり、このように回転軸対称性を有する成形品では、対称軸に対して軸対称の位置にピンゲートを適宜配設することにより、一次成形品をより効果的ひけの発生が抑制された成形品とすることができる。

【0021】

本発明のさらに他の構成は、上記回転軸対称性を有する構成において、一次成形品を正四角柱状のブロック体に、このブロック体の回転対称軸に対して同軸心状に半球状の凹部を形成した成形品とし、

薄肉に形成される中央部分に、この中央部分の中心と各角部を結ぶ線上で、この中心から等距離の位置に4ケのピンゲートを配設したこと、にある。

【0022】

上記構成は、さらに成形品の形状を特定した例であり、最大の厚肉部であり流動距離が長い角部を考慮して、底面の中心と各角部を結ぶ線上に対応する部分に4ケのピンゲートを配設することにより、角部近傍におけるひけの発生を効果的に抑制することができる。

【0023】

そして、上記した形状の一次成形品に限らず、上記のように成形品の形状に応じて適宜にピンゲートを配設することにより、一次成形品のひけの発生をより効果的に抑制することができる。

【0024】

ここで、上述した請求項1〜5に記載した射出成形品は、金型に配設した複数のピンゲートにより厚肉成形品のひけが効果的に抑制されるものであり、これら成形品はこのままで最終製品として使用可能であるが、使用分野によってさらに高品位の外観が要求される場合は、所謂2重成形した射出成形品のコアとなる一次成形品として効果的に使用することができ、次の請求項6はこの2重成形による射出成形品に係るものである。

【0025】

次ぎに、本発明の成形方法は、

中央部分を薄肉に形成し、この中央部分の周縁を厚肉に形成した合成樹脂製の成形品の射出成形方法であって、

キャビティ金型とコア金型によりキャビティを構成する金型を用い、このキャビティ金型の成形品の中央部分に対応する部分にキャビティ内への溶融樹脂の射出速度の増大可能に複数個配設されたピンゲートを介して溶融樹脂をキャビティ内に射出充填することにより一次成形品(15)を射出成形し、

該一次成形品(15)をインサート材として、該一次成形品(15)の少なくとも表側面(15f)に被覆状に溶融樹脂を流動させて第二次射出成形を実施すること、

にある。

【0026】

上記成形方法の基本的な考え方は、一次成形品において、複数のピンゲートを成形品の薄肉に形成された中央部分に対応する、キャビティ金型の所定位置に配設して、これら所定位置に配設された複数のピンゲートにより成形品の中心から周縁に向かって溶融樹脂を放射状に流動させると云うセンターゲートとしての機能を発揮させながら、キャビティ内への樹脂の流入路であるゲートの断面積をトータルとして大きくし、薄肉部分に配設されるセンターゲートの径に係る制約を解消しようとするものであり、

キャビティの中心部分から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を抑制することが可能となる。

【発明の効果】

【0027】

本発明は上記した構成および方法であり、以下に示す効果を奏する。

本発明の主たる構成を有する射出成形品あっては、

一次成形品が、中央部分が薄肉の成形品であっても、キャビティの中心近傍から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を効果的に抑制することができ、

さらにこのようにひけの発生が抑制された一次成形品を使用して、さらにその表面を被覆状に第二次射出成形することにより、高品位の外観を有する成形品を提供することができる。

【0028】

また、一次成形品において任意の2ケのピンゲート間の距離が20mm以内になるような範囲内に、より好ましくは15mm以内の範囲内に複数のピンゲートを配設することにより、溶融樹脂がより高温で合流、衝突するので、一次成形品のウエルドマークを目立たない、さらには感知できない範囲にすることができる。

【0029】

また、一次成形品において、各ピンゲートに対向する位置における成形品の肉厚の80%以下とすることにより、一次成形品のゲート痕近傍におけるクラックの発生を効果的に防ぐことができる。

【0030】

また、回転軸対称性を有する一次成形品では、対称軸に対して軸対称の位置にピンゲートを適宜配設することにより、より効果的にひけの発生が抑制された一次成形品とすることができる。

【0031】

また、正四角柱状のブロック体に、このブロック体の回転対称軸に対して同軸心状に収納部となる半球状の凹部を形成した一次成形品において、底面の中心と各角部を結ぶ線上に対応する部分に4ケのピンゲートを配設することにより、角部近傍の厚肉部におけるひけの発生をより効果的に抑制することができる。

【0032】

本発明の射出成形方法は、一次成形品の射出成形において、キャビティ内への樹脂の流入路であるゲートの断面積をトータルとして大きくし、薄肉部に対向する部分に配設されるセンターゲートの径に係る制約を解消しようとするものであり、キャビティの中心部分から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を効果的に抑制することができる。

【図面の簡単な説明】

【0033】

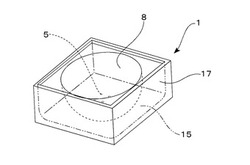

【図1】本発明の成形品に使用する一次成形品の一例を示す斜視図である。

【図2】図1の一次成形品の(a)縦断面図と(b)平面図ある。

【図3】図1の一次成形品の対角線方向に沿って示す縦断面図である。

【図4】図1の一次成形品を射出成形するのに使用する金型の概略図であり、(a)はキャビティ金型とコア金型の型締めした状態の縦断面図、(b)はキャビティ金型の底面図である。

【図5】本発明の成形品の一実施例を示す斜視図である。

【図6】図5の成形品の(a)縦断面図と(b)平面図である。

【図7】図5の成形品の第二次射出成形工程の概略説明図である。

【図8】従来の厚肉成形品の一例を示す斜視図である。

【図9】図8に示す成形品の(a)縦断面図と(b)平面図である。

【発明を実施するための形態】

【0034】

以下本発明の実施の形態を図面を参照しながら説明する。図1〜図3は本発明の射出成形品に使用する一次成形品15の一例を説明するためのものであり、図1は斜視図、図2(a)は縦断面図、図2(b)は平面図、また図3は対角線に沿って示す縦断面図である。

この一次成形品15はスチレンアクリロニトリル樹脂製の透明な成形品で、短正四角柱状のブロック体7の回転対称軸AXに対して同軸心状に収納部となる半球状の凹部8を形成したものであり、この成形品の中央部部分である底面9の中央部分は薄肉に形成され薄肉部2であり、その周縁に厚肉に形成された厚肉部3を有する。

【0035】

この一次成形品15の寸法は、正四角形の各辺は53mm、高さは22mm、凹部8の開口径は47mm、深さは20.5mmであり、対称軸AX位置に対応する底面9の中心Cの肉厚t1は1.5mm、角部11の肉厚t2は18mmである(図3参照)。そして、図2(b)の底面図に示されるように、底壁9の中心Cと各角部11を結ぶ線上で、中心Cから等距離(6mm)の位置に後述する金型21に配設された4ケの径が0.8mmのピンゲート25に対応するピンゲート痕5がある。

また、各角部11は4mmの曲率半径R(図3参照)で角取りした形状としている。

【0036】

図4は、図1の一次成形品15を射出成形するのに使用する金型21の概略図であり、図4(a)はキャビティ金型22とコア金型23を型締めした状態での縦断面図、図4(b)はキャビティ金型22の底面図である。

従来、図1のような形状の成形品では、キャビティ金型22の中心位置にセンターゲートとして1ケのピンゲートを配設するのが通常であるが、図4に示すキャビティ金型22では4ケのピンゲート25を、中心Cmと角部を結ぶ線上で、中心から等距離(6mm)の位置に配設している。(図4(b)参照)

ここで、各ピンゲート25位置における成形品1の肉厚は2mmであり、各ピンゲート25の径はこの肉厚の80%以下の0.8mmとしている。

そして、これら4ケのピンゲート25を介して溶融樹脂が放射状に金型21のキャビティ24内に流動し、充填して一次成形品15が射出成形される。

【0037】

図4に示される金型21で射出成形された図1の一次成形品15では、中央部分に最小肉厚が1.5mmの薄肉部を有し、その周縁の角部11に最大肉厚が18mmの厚肉部が存在する肉厚変動の大きな厚肉成形品にも関わらず、ひけの発生が十分に抑制されたものであり、このままで十分、製品として使用できるものであった。

【0038】

また、ピンゲート25間の距離を離しすぎると、各ピンゲート25から流入した溶融樹脂が合流、衝突する部分でウエルドマークが顕著になるが、本実施例では各ピンゲート25間の距離は最大で12mmであり、ウエルドマークが外観上問題となることはなかった。

予備的な実験ではピンゲート25間の距離は20mm以下、好ましくは15mm以下とするのが良い。

【0039】

ここで、一次成形品15のような形状の成形品を成形するにあったて、ひけの発生を抑制するための、形状設計と金型設計に係る本願発明の設計手法の第1の特徴は、4ケのピンゲート25を成形品1の底面9の中心C近傍に対応する径12mmの領域内に配設して、これらピンゲート25により一次成形品15の中心Cから周縁に向かって溶融樹脂を放射状に流動させると云うセンターゲートとしての機能を発揮させながら、キャビティ24内への樹脂の流入路の断面積をトータルとして大きくし、センターゲートの径に係る制約を解消し、射出速度を十分大きくできるようにした点にある。

【0040】

また、形状設計と金型設計に関して他にも次のような点を考慮した設計としている。

(1)複数のピンゲート25を、一次成形品15の対称性、肉厚分布等を考慮して、軸対称に配置する。本実施例では角部11における流動距離が長いこと、肉厚が大きいことを考慮して中心とCと角部11を結んだ線上に対応する位置にピンゲート25を配置した。

(2)ウエルドマークの発生を考慮してピンゲート25間の距離を所定範囲内とする。本実施例では12mmの径内に4ケのピンゲート25を配設した。

(3)角部11を角取りする。曲率半径Rを小さくしすぎると角部11内側(図2(b)、図3中の白抜き矢印で示した部分)のひけが大きくなるので、本実施例では曲率半径Rを4mmとした。

【0041】

なお、図1の形状の一次成形品15を径0.75mm(中心Cの肉厚の1/2に相当する寸法)のセンターゲートを配設した金型で成形すると、射出速度を十分大きくすることができないため、厚肉部での樹脂圧力が不足して、特に角部近傍で大きなひけが発生してしまう。(図8、9の成形品101参照)

【0042】

次に、図5と図6は本発明の射出成形品の一実施例を説明するためのものであり、図5は斜視図、図6(a)は縦断面図、図6(b)は底面図である。

この成形品は、図1の一次成形品15を、図7に示されるようにインサート材として、センターゲート26を介して一次成形品15の表側面15fを被覆状に、一次成形品15と同じ樹脂を溶融流動させて(図7中の矢参照)第二次射出成形を実施し、所謂2重成形した射出成形品である。

【0043】

本実施例の成形品1は、元々ひけの発生が抑制された一次成形品15の底面から側面にかけての表側面15fを、第二次成形により略2mm程度の肉厚で被覆しており、これにより一次成形品15に残る僅かなひけによる凹凸も完全に平坦に仕上げられ、光の反射によるゆがみも感知されることのない、高品位の外観を呈する成形品とすることがきた。

【0044】

この、第二次射出成形による被覆厚さは、第二次射出成形自体によるひけの発生を無くすために、可能な限り均一にするのがよい。この点一次成形品15の角部11の曲率半径Rは小さくする必要があるが、前述したように曲率半径Rを小さくしすぎると角部11の内側にひけが発生してしまうので、この両者のバランスを考慮して図1に示す第一成形品15ではこの曲率半径を4mmとしている。

特に、透明樹脂製として半球状の凹部8の形状を外側から見えるようにして、意匠効果を呈するようにした本実施例のような成形品1では、成形品内部でのひけの発生についても十分配慮して設計する必要がある。

【0045】

そして、本実施例の成形品1は図6(a)に二点鎖線で示されるような、口筒部32と、外形が正四角形の外鍔状の板片33、収納部34を有する内容器部材31を嵌合して、化粧料容器として使用することができる。

また、この成形品1は透明樹脂製であるので、ブロック体の中に凹部8による半球が浮かんだように見せることができ、高級な商品イメージを付与することができる。

【0046】

以上、実施例に沿って本発明の成形品、使用する一次成形品、またこの一次成形品を射出成形するための金型、射出成形方法について説明したが、本発明はこれら実施例に限定されるものではない。実施例で説明したように本願発明の成形品は2重成形により高品位の外観を得ることができるが、このようなパッケージングの用途だけでなく、一般的に中央部に薄肉部を有する厚肉成形品において、ひけの発生を高度に抑制した精密成形品を提供することもできる。

【産業上の利用可能性】

【0047】

以上説明したように本発明の射出成形品は、厚肉部におけるひけの発生を高度に抑制したものであり、2重成形により、高品位の外観を有し、意匠性に優れたものとすることができ、高級感のあるパッケージングで化粧料用容器等の分野で幅広く展開できるものとして期待される。

【符号の説明】

【0048】

1 ;成形品

2 ;薄肉部

3 ;厚肉部

5 ;ゲート痕

7 ;ブロック体

8 ;凹部

9 ;底面

11;角部

12;ピンゲート痕

15;一次成形品

15f;表側部

17;被覆部

21;金型

22;キャビティ金型

23;コア金型

24;キャビティ

25;ピンゲート

26;センターゲート

31;内容器部材

32;口筒部

33;板片

34;収納部

101;成形品

103;厚肉部

107;ブロック体

108;凹部

111;角部

115;一次成形品

115t;ゲート痕

117;被覆部

AX;対称軸

C ;中心

Cm;中心

t1、t2;肉厚

R ;曲率半径

【技術分野】

【0001】

本発明は、中央部分が薄肉に形成され、その周縁に厚肉部を有する合成樹脂製の射出成形品及びその射出成形方法に関する。

【背景技術】

【0002】

厚肉部分を有する成形品の射出成形方法に関し、特許文献1には薄肉部分と厚肉部分を有する成形品について、溶融樹脂の射出を2回に分けて実施する、所謂2重成形に係る方法が記載されており、厚肉部分におけるひけの発生を抑えて成形品の寸法精度、および外観が改良されるとしている。

【0003】

図8はクリーム等の化粧料の収納容器の部材として使用される射出成形品101の斜視図、図9(a)は縦断面図、(b)は平面図であり、正四角柱状のブロック体107に、このブロック体107の回転対称軸AXに対して同軸心状に半球状の収納部となる凹部108を形成したものである。

【0004】

一方で、この成形品は角部111近傍での肉厚が20mm近くにもなり、通常の射出成形ではひけが発生して外観が不良となるので、図9(a)の縦断面図に示されるように2重成形によるものである。

2重成形では、まず第一次射出成形により一次成形品115を成形し、この一次成形品115をインサート材として、その表面に被覆状に溶融樹脂を流動させる第二次射出成形を実施し、被覆部117を形成する。

【0005】

ここで、一般的には、一次成形品115は射出成形金型の、成形品101の底面の中心に対応する位置に配設されたセンターゲート(ピンゲート)を介してキャビティ内に放射状に射出充填して成形され、成形後の冷却収縮によりひけが発生するが、第二次射出成形により表面を2mm程度の肉厚で被服することにより、ひけが補修され、ひけによる凹凸のない外観の良好な成形品を得ることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−25377号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、図9(b)で示される一次成形品115のように、センターゲート跡115tが位置する底面の中心の肉厚が薄肉である場合には、センターゲートの径が大きすぎると成形品のゲート痕115t近傍でクラックが発生する等の問題が生じ、従来の経験によれば、センターゲートの径は、センターゲートに対応する位置の肉厚の80%以下程度にする必要がある。

【0008】

そうすると、周縁部に厚肉部103があるにもかかわらず射出速度を十分大きくすることができないために、厚肉部103での樹脂圧力が不足して、この厚肉部103、特に角部111近傍の図9(b)中矢印で示した部分に顕著なひけが発生し、第二次射出成形によってその外観不良を補完でききれないという問題が生じる。

特に化粧料のパッケージング等、パッケージングがその商品性に大きく影響する用途では、成形性よりも意匠性が優先される場合もあり、また僅かな外観不良によってもその商品価値が損なわれるので、上記のような、全体としては厚肉成形品ではあるが中央部分に薄肉部を有する成形品の射出成形方法に係る改良要求がある。

【0009】

本発明は、センターゲートが配設される中央部分が薄肉で、その周縁に厚肉部を有する成形品におけるひけの発生を抑制することを課題とし、高品位の外観を有し、意匠性に優れた射出成形品を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記技術的課題を解決する手段に係る本発明の射出成形品の主たる構成は、

中央部分を薄肉に形成し、中央部分の周縁を厚肉に形成した合成樹脂製の成形品において、金型の、成形品の中央部分に対応する部分にキャビティ内への溶融樹脂の射出速度の増大可能に複数個配設したピンゲートを介して溶融樹脂をキャビティ内に射出充填する第一次射出成形により成形された成形品を一次成形品とし、

この一次成形品をインサート材として、一次成形品の少なくとも表側面に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形したものとする、こと、

にある。

【0011】

上記構成の基本的な考え方は、一次成形品において、複数のピンゲートを成形品の薄肉に形成された中央部分に対応する、キャビティ金型の所定位置に配設して、これら所定位置に配設された複数のピンゲートにより成形品の中心から周縁に向かって溶融樹脂を放射状に流動させると云うセンターゲートとしての機能を発揮させながら、キャビティ内への樹脂の流入路であるゲートの断面積をトータルとして大きくし、薄肉部に配設されるセンターゲートの径に係る制約を解消しようとするものである。

すなわち、キャビティの中央部分から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を抑制することが可能となる。

【0012】

そして、この一次成形品をインサート材として、一次成形品の少なくとも表側面を、一次成形品の中央部分に対応する位置からセンターゲートを介して被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形することにより、一次成形品に引け等の外観不良が僅かに残されていても、第2次射出成形によりこの不良部分を補完することができ、さらに高品位の外観を有する成形品を提供することができる。

【0013】

ここで、一次成形品におけるピンゲートの数、配設領域の範囲、配設位置は、成形品の回転軸対称性、肉厚分布、流動末端までの流動距離の異方性、そしてひけ、あるいはウエルドマークの発生の程度等を考慮して決めることができる設計事項である。

【0014】

なお、上記主たる構成の記載において、一次成形品の表側面とは、製品を使用する状態で、外側から見える、あるいは見え易い表面部分、すなわち外観性が特に要求される表面部分を指す。

【0015】

本発明の他の構成は、上記主たる構成において、一次成形品において任意の2ケのピンゲート間の距離が20mm以内になるような範囲内に、複数のピンゲートを配設したこと、にある。

【0016】

上記構成は、複数のピンゲートの配設する位置についての具体的な基準を示すものである。

ここで、任意の2つのピンゲートの相互間の距離を大きくしすぎると、この2つのゲートからキャビティ内に流動した樹脂が合流、衝突した部分で、ウエルドマークが目立つようになり、成形品の外観を損ねてしまうが、ピンゲートの相互間の距離を20mm以内にする、より好ましくは15mm以内にすることにより溶融樹脂がより高温で合流、衝突するので一次成形品のウエルドマークを目立たない、さらには感知できない範囲にすることができる。

【0017】

本発明のさらに他の構成は、上記主たる構成において、一次成形品において各ピンゲートの径を、この各ピンゲートが対向する位置での成形品の肉厚の80%以下としたこと、にある。

【0018】

上記構成は、一次成形品の各ピンゲートの径を決める基準を提示するものであり、各ピンゲートに対向する位置における成形品の肉厚の80%以下とすることにより、一次成形品のゲート痕近傍におけるクラックの発生を効果的に防ぐことができる。

【0019】

本発明のさらに他の構成は、上記主たる構成において、一次成形品が回転軸対称性を有する形状であり、ピンゲートを対称軸に対して軸対称の位置に配設したこと、にある。

【0020】

上記構成は、一次成形品の形状を回転軸対称性を有すると特定したものであり、このように回転軸対称性を有する成形品では、対称軸に対して軸対称の位置にピンゲートを適宜配設することにより、一次成形品をより効果的ひけの発生が抑制された成形品とすることができる。

【0021】

本発明のさらに他の構成は、上記回転軸対称性を有する構成において、一次成形品を正四角柱状のブロック体に、このブロック体の回転対称軸に対して同軸心状に半球状の凹部を形成した成形品とし、

薄肉に形成される中央部分に、この中央部分の中心と各角部を結ぶ線上で、この中心から等距離の位置に4ケのピンゲートを配設したこと、にある。

【0022】

上記構成は、さらに成形品の形状を特定した例であり、最大の厚肉部であり流動距離が長い角部を考慮して、底面の中心と各角部を結ぶ線上に対応する部分に4ケのピンゲートを配設することにより、角部近傍におけるひけの発生を効果的に抑制することができる。

【0023】

そして、上記した形状の一次成形品に限らず、上記のように成形品の形状に応じて適宜にピンゲートを配設することにより、一次成形品のひけの発生をより効果的に抑制することができる。

【0024】

ここで、上述した請求項1〜5に記載した射出成形品は、金型に配設した複数のピンゲートにより厚肉成形品のひけが効果的に抑制されるものであり、これら成形品はこのままで最終製品として使用可能であるが、使用分野によってさらに高品位の外観が要求される場合は、所謂2重成形した射出成形品のコアとなる一次成形品として効果的に使用することができ、次の請求項6はこの2重成形による射出成形品に係るものである。

【0025】

次ぎに、本発明の成形方法は、

中央部分を薄肉に形成し、この中央部分の周縁を厚肉に形成した合成樹脂製の成形品の射出成形方法であって、

キャビティ金型とコア金型によりキャビティを構成する金型を用い、このキャビティ金型の成形品の中央部分に対応する部分にキャビティ内への溶融樹脂の射出速度の増大可能に複数個配設されたピンゲートを介して溶融樹脂をキャビティ内に射出充填することにより一次成形品(15)を射出成形し、

該一次成形品(15)をインサート材として、該一次成形品(15)の少なくとも表側面(15f)に被覆状に溶融樹脂を流動させて第二次射出成形を実施すること、

にある。

【0026】

上記成形方法の基本的な考え方は、一次成形品において、複数のピンゲートを成形品の薄肉に形成された中央部分に対応する、キャビティ金型の所定位置に配設して、これら所定位置に配設された複数のピンゲートにより成形品の中心から周縁に向かって溶融樹脂を放射状に流動させると云うセンターゲートとしての機能を発揮させながら、キャビティ内への樹脂の流入路であるゲートの断面積をトータルとして大きくし、薄肉部分に配設されるセンターゲートの径に係る制約を解消しようとするものであり、

キャビティの中心部分から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を抑制することが可能となる。

【発明の効果】

【0027】

本発明は上記した構成および方法であり、以下に示す効果を奏する。

本発明の主たる構成を有する射出成形品あっては、

一次成形品が、中央部分が薄肉の成形品であっても、キャビティの中心近傍から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を効果的に抑制することができ、

さらにこのようにひけの発生が抑制された一次成形品を使用して、さらにその表面を被覆状に第二次射出成形することにより、高品位の外観を有する成形品を提供することができる。

【0028】

また、一次成形品において任意の2ケのピンゲート間の距離が20mm以内になるような範囲内に、より好ましくは15mm以内の範囲内に複数のピンゲートを配設することにより、溶融樹脂がより高温で合流、衝突するので、一次成形品のウエルドマークを目立たない、さらには感知できない範囲にすることができる。

【0029】

また、一次成形品において、各ピンゲートに対向する位置における成形品の肉厚の80%以下とすることにより、一次成形品のゲート痕近傍におけるクラックの発生を効果的に防ぐことができる。

【0030】

また、回転軸対称性を有する一次成形品では、対称軸に対して軸対称の位置にピンゲートを適宜配設することにより、より効果的にひけの発生が抑制された一次成形品とすることができる。

【0031】

また、正四角柱状のブロック体に、このブロック体の回転対称軸に対して同軸心状に収納部となる半球状の凹部を形成した一次成形品において、底面の中心と各角部を結ぶ線上に対応する部分に4ケのピンゲートを配設することにより、角部近傍の厚肉部におけるひけの発生をより効果的に抑制することができる。

【0032】

本発明の射出成形方法は、一次成形品の射出成形において、キャビティ内への樹脂の流入路であるゲートの断面積をトータルとして大きくし、薄肉部に対向する部分に配設されるセンターゲートの径に係る制約を解消しようとするものであり、キャビティの中心部分から放射状に、十分大きな射出速度で溶融樹脂を流動させて、周縁の厚肉部にも短時間に樹脂を充填させることができ、一次成形品の厚肉部におけるひけの発生を効果的に抑制することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の成形品に使用する一次成形品の一例を示す斜視図である。

【図2】図1の一次成形品の(a)縦断面図と(b)平面図ある。

【図3】図1の一次成形品の対角線方向に沿って示す縦断面図である。

【図4】図1の一次成形品を射出成形するのに使用する金型の概略図であり、(a)はキャビティ金型とコア金型の型締めした状態の縦断面図、(b)はキャビティ金型の底面図である。

【図5】本発明の成形品の一実施例を示す斜視図である。

【図6】図5の成形品の(a)縦断面図と(b)平面図である。

【図7】図5の成形品の第二次射出成形工程の概略説明図である。

【図8】従来の厚肉成形品の一例を示す斜視図である。

【図9】図8に示す成形品の(a)縦断面図と(b)平面図である。

【発明を実施するための形態】

【0034】

以下本発明の実施の形態を図面を参照しながら説明する。図1〜図3は本発明の射出成形品に使用する一次成形品15の一例を説明するためのものであり、図1は斜視図、図2(a)は縦断面図、図2(b)は平面図、また図3は対角線に沿って示す縦断面図である。

この一次成形品15はスチレンアクリロニトリル樹脂製の透明な成形品で、短正四角柱状のブロック体7の回転対称軸AXに対して同軸心状に収納部となる半球状の凹部8を形成したものであり、この成形品の中央部部分である底面9の中央部分は薄肉に形成され薄肉部2であり、その周縁に厚肉に形成された厚肉部3を有する。

【0035】

この一次成形品15の寸法は、正四角形の各辺は53mm、高さは22mm、凹部8の開口径は47mm、深さは20.5mmであり、対称軸AX位置に対応する底面9の中心Cの肉厚t1は1.5mm、角部11の肉厚t2は18mmである(図3参照)。そして、図2(b)の底面図に示されるように、底壁9の中心Cと各角部11を結ぶ線上で、中心Cから等距離(6mm)の位置に後述する金型21に配設された4ケの径が0.8mmのピンゲート25に対応するピンゲート痕5がある。

また、各角部11は4mmの曲率半径R(図3参照)で角取りした形状としている。

【0036】

図4は、図1の一次成形品15を射出成形するのに使用する金型21の概略図であり、図4(a)はキャビティ金型22とコア金型23を型締めした状態での縦断面図、図4(b)はキャビティ金型22の底面図である。

従来、図1のような形状の成形品では、キャビティ金型22の中心位置にセンターゲートとして1ケのピンゲートを配設するのが通常であるが、図4に示すキャビティ金型22では4ケのピンゲート25を、中心Cmと角部を結ぶ線上で、中心から等距離(6mm)の位置に配設している。(図4(b)参照)

ここで、各ピンゲート25位置における成形品1の肉厚は2mmであり、各ピンゲート25の径はこの肉厚の80%以下の0.8mmとしている。

そして、これら4ケのピンゲート25を介して溶融樹脂が放射状に金型21のキャビティ24内に流動し、充填して一次成形品15が射出成形される。

【0037】

図4に示される金型21で射出成形された図1の一次成形品15では、中央部分に最小肉厚が1.5mmの薄肉部を有し、その周縁の角部11に最大肉厚が18mmの厚肉部が存在する肉厚変動の大きな厚肉成形品にも関わらず、ひけの発生が十分に抑制されたものであり、このままで十分、製品として使用できるものであった。

【0038】

また、ピンゲート25間の距離を離しすぎると、各ピンゲート25から流入した溶融樹脂が合流、衝突する部分でウエルドマークが顕著になるが、本実施例では各ピンゲート25間の距離は最大で12mmであり、ウエルドマークが外観上問題となることはなかった。

予備的な実験ではピンゲート25間の距離は20mm以下、好ましくは15mm以下とするのが良い。

【0039】

ここで、一次成形品15のような形状の成形品を成形するにあったて、ひけの発生を抑制するための、形状設計と金型設計に係る本願発明の設計手法の第1の特徴は、4ケのピンゲート25を成形品1の底面9の中心C近傍に対応する径12mmの領域内に配設して、これらピンゲート25により一次成形品15の中心Cから周縁に向かって溶融樹脂を放射状に流動させると云うセンターゲートとしての機能を発揮させながら、キャビティ24内への樹脂の流入路の断面積をトータルとして大きくし、センターゲートの径に係る制約を解消し、射出速度を十分大きくできるようにした点にある。

【0040】

また、形状設計と金型設計に関して他にも次のような点を考慮した設計としている。

(1)複数のピンゲート25を、一次成形品15の対称性、肉厚分布等を考慮して、軸対称に配置する。本実施例では角部11における流動距離が長いこと、肉厚が大きいことを考慮して中心とCと角部11を結んだ線上に対応する位置にピンゲート25を配置した。

(2)ウエルドマークの発生を考慮してピンゲート25間の距離を所定範囲内とする。本実施例では12mmの径内に4ケのピンゲート25を配設した。

(3)角部11を角取りする。曲率半径Rを小さくしすぎると角部11内側(図2(b)、図3中の白抜き矢印で示した部分)のひけが大きくなるので、本実施例では曲率半径Rを4mmとした。

【0041】

なお、図1の形状の一次成形品15を径0.75mm(中心Cの肉厚の1/2に相当する寸法)のセンターゲートを配設した金型で成形すると、射出速度を十分大きくすることができないため、厚肉部での樹脂圧力が不足して、特に角部近傍で大きなひけが発生してしまう。(図8、9の成形品101参照)

【0042】

次に、図5と図6は本発明の射出成形品の一実施例を説明するためのものであり、図5は斜視図、図6(a)は縦断面図、図6(b)は底面図である。

この成形品は、図1の一次成形品15を、図7に示されるようにインサート材として、センターゲート26を介して一次成形品15の表側面15fを被覆状に、一次成形品15と同じ樹脂を溶融流動させて(図7中の矢参照)第二次射出成形を実施し、所謂2重成形した射出成形品である。

【0043】

本実施例の成形品1は、元々ひけの発生が抑制された一次成形品15の底面から側面にかけての表側面15fを、第二次成形により略2mm程度の肉厚で被覆しており、これにより一次成形品15に残る僅かなひけによる凹凸も完全に平坦に仕上げられ、光の反射によるゆがみも感知されることのない、高品位の外観を呈する成形品とすることがきた。

【0044】

この、第二次射出成形による被覆厚さは、第二次射出成形自体によるひけの発生を無くすために、可能な限り均一にするのがよい。この点一次成形品15の角部11の曲率半径Rは小さくする必要があるが、前述したように曲率半径Rを小さくしすぎると角部11の内側にひけが発生してしまうので、この両者のバランスを考慮して図1に示す第一成形品15ではこの曲率半径を4mmとしている。

特に、透明樹脂製として半球状の凹部8の形状を外側から見えるようにして、意匠効果を呈するようにした本実施例のような成形品1では、成形品内部でのひけの発生についても十分配慮して設計する必要がある。

【0045】

そして、本実施例の成形品1は図6(a)に二点鎖線で示されるような、口筒部32と、外形が正四角形の外鍔状の板片33、収納部34を有する内容器部材31を嵌合して、化粧料容器として使用することができる。

また、この成形品1は透明樹脂製であるので、ブロック体の中に凹部8による半球が浮かんだように見せることができ、高級な商品イメージを付与することができる。

【0046】

以上、実施例に沿って本発明の成形品、使用する一次成形品、またこの一次成形品を射出成形するための金型、射出成形方法について説明したが、本発明はこれら実施例に限定されるものではない。実施例で説明したように本願発明の成形品は2重成形により高品位の外観を得ることができるが、このようなパッケージングの用途だけでなく、一般的に中央部に薄肉部を有する厚肉成形品において、ひけの発生を高度に抑制した精密成形品を提供することもできる。

【産業上の利用可能性】

【0047】

以上説明したように本発明の射出成形品は、厚肉部におけるひけの発生を高度に抑制したものであり、2重成形により、高品位の外観を有し、意匠性に優れたものとすることができ、高級感のあるパッケージングで化粧料用容器等の分野で幅広く展開できるものとして期待される。

【符号の説明】

【0048】

1 ;成形品

2 ;薄肉部

3 ;厚肉部

5 ;ゲート痕

7 ;ブロック体

8 ;凹部

9 ;底面

11;角部

12;ピンゲート痕

15;一次成形品

15f;表側部

17;被覆部

21;金型

22;キャビティ金型

23;コア金型

24;キャビティ

25;ピンゲート

26;センターゲート

31;内容器部材

32;口筒部

33;板片

34;収納部

101;成形品

103;厚肉部

107;ブロック体

108;凹部

111;角部

115;一次成形品

115t;ゲート痕

117;被覆部

AX;対称軸

C ;中心

Cm;中心

t1、t2;肉厚

R ;曲率半径

【特許請求の範囲】

【請求項1】

中央部分を薄肉に形成し、該中央部分の周縁を厚肉に形成した合成樹脂製の成形品(1)であって、金型(21)の、前記成形品(1)の中央部分に対応する部分にキャビティ(24)内への溶融樹脂の射出速度の増大可能に複数個配設したピンゲート(25)を介して前記溶融樹脂をキャビティ(24)内に射出充填する第一次射出成形により成形された成形品を一次成形品(15)とし、

該一次成形品(15)をインサート材として、該一次成形品(15)の少なくとも表側面(15f)に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形した射出成形品。

【請求項2】

一次成形品(15)において、任意の2ケのピンゲート(25)間の距離が20mm以内になるような範囲に、複数のピンゲート(25)を配設した請求項1記載の射出成形品。

【請求項3】

一次成形品(15)において、各ピンゲート(25)の径を、該各ピンゲート(25)位置での成形品(1)の肉厚の80%以下とした請求項1または2記載の射出成形品。

【請求項4】

一次成形品(15)が回転軸対称性を有する形状であり、ピンゲート(25)を対称軸(AX)に対して軸対称の位置に配設した請求項1、2または3記載の射出成形品。

【請求項5】

一次成形品(15)が正四角柱状のブロック体(7)に、該ブロック体(7)の回転対称軸(AX)に対して同軸心状に半球状の凹部(8)を形成したものであって、薄肉に形成される中央部分に、該中央部分の中心(C)と各角部(11)を結ぶ線上で、前記中心(C)から等距離の位置に4ケのピンゲート(25)を配設した請求項4記載の射出成形品。

【請求項6】

中央部分を薄肉に形成し、該中央部分の周縁を厚肉に形成した合成樹脂製の成形品(1)の射出成形方法であって、キャビティ金型(22)とコア金型(23)によりキャビティ(24)を構成する金型(21)を用い、該キャビティ金型(22)の前記成形品の中央部分に対応する部分に前記キャビティ(24)内への溶融樹脂の射出速度の増大可能に複数個配設されたピンゲート(25)を介して前記溶融樹脂をキャビティ(24)内に射出充填することにより一次成形品(15)を射出成形し、

該一次成形品(15)をインサート材として、該一次成形品(15)の少なくとも表側面(15f)に被覆状に溶融樹脂を流動させて第二次射出成形を実施することを特徴とする射出成形方法。

【請求項1】

中央部分を薄肉に形成し、該中央部分の周縁を厚肉に形成した合成樹脂製の成形品(1)であって、金型(21)の、前記成形品(1)の中央部分に対応する部分にキャビティ(24)内への溶融樹脂の射出速度の増大可能に複数個配設したピンゲート(25)を介して前記溶融樹脂をキャビティ(24)内に射出充填する第一次射出成形により成形された成形品を一次成形品(15)とし、

該一次成形品(15)をインサート材として、該一次成形品(15)の少なくとも表側面(15f)に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形した射出成形品。

【請求項2】

一次成形品(15)において、任意の2ケのピンゲート(25)間の距離が20mm以内になるような範囲に、複数のピンゲート(25)を配設した請求項1記載の射出成形品。

【請求項3】

一次成形品(15)において、各ピンゲート(25)の径を、該各ピンゲート(25)位置での成形品(1)の肉厚の80%以下とした請求項1または2記載の射出成形品。

【請求項4】

一次成形品(15)が回転軸対称性を有する形状であり、ピンゲート(25)を対称軸(AX)に対して軸対称の位置に配設した請求項1、2または3記載の射出成形品。

【請求項5】

一次成形品(15)が正四角柱状のブロック体(7)に、該ブロック体(7)の回転対称軸(AX)に対して同軸心状に半球状の凹部(8)を形成したものであって、薄肉に形成される中央部分に、該中央部分の中心(C)と各角部(11)を結ぶ線上で、前記中心(C)から等距離の位置に4ケのピンゲート(25)を配設した請求項4記載の射出成形品。

【請求項6】

中央部分を薄肉に形成し、該中央部分の周縁を厚肉に形成した合成樹脂製の成形品(1)の射出成形方法であって、キャビティ金型(22)とコア金型(23)によりキャビティ(24)を構成する金型(21)を用い、該キャビティ金型(22)の前記成形品の中央部分に対応する部分に前記キャビティ(24)内への溶融樹脂の射出速度の増大可能に複数個配設されたピンゲート(25)を介して前記溶融樹脂をキャビティ(24)内に射出充填することにより一次成形品(15)を射出成形し、

該一次成形品(15)をインサート材として、該一次成形品(15)の少なくとも表側面(15f)に被覆状に溶融樹脂を流動させて第二次射出成形を実施することを特徴とする射出成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−166563(P2012−166563A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2012−109807(P2012−109807)

【出願日】平成24年5月11日(2012.5.11)

【分割の表示】特願2006−179661(P2006−179661)の分割

【原出願日】平成18年6月29日(2006.6.29)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成24年5月11日(2012.5.11)

【分割の表示】特願2006−179661(P2006−179661)の分割

【原出願日】平成18年6月29日(2006.6.29)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

[ Back to top ]