合成樹脂製成形品

【目的】 シールの用途、種別等によって貼着面の粗さが変えられ、凹凸による貼着面も印刷面として使用可能とした合成樹脂製成形品を提供せんとするものである。

【構成】 合成樹脂製成形品は、サンドブラスト加工された金型で成形され、前記金型で成形された成形品表面の凹凸の粗さは、貼着面とともに印刷面としても使用可能であり、成形品表面の凹凸面粗さ(μm)とシールの剥離強度(5点平均)(N)との関係が、次の式のいずれか1つに該当することを特徴とする。

(1)算術平均粗さ(Ra)が、y=−1.1318x+r

(2)最大高さ(Rmax)が、y=−0.1105x+r

(3)十点平均粗さ(Rz)が、y=−0.1414x+r

(但し、yは剥離強度、xは成形品表面粗さ、rはシールの初期粘着力とする)

【構成】 合成樹脂製成形品は、サンドブラスト加工された金型で成形され、前記金型で成形された成形品表面の凹凸の粗さは、貼着面とともに印刷面としても使用可能であり、成形品表面の凹凸面粗さ(μm)とシールの剥離強度(5点平均)(N)との関係が、次の式のいずれか1つに該当することを特徴とする。

(1)算術平均粗さ(Ra)が、y=−1.1318x+r

(2)最大高さ(Rmax)が、y=−0.1105x+r

(3)十点平均粗さ(Rz)が、y=−0.1414x+r

(但し、yは剥離強度、xは成形品表面粗さ、rはシールの初期粘着力とする)

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、内部に清涼飲料、ビール、食品或いは野菜等を収納して運搬、保管する際に使用する容器等の合成樹脂製成形品に係り、特に同一面にシールの貼着と印刷を可能にした合成樹脂製成形品に関するものである。

【背景技術】

【0002】

一般に、清涼飲料、ビール、食品等の工場で製造された製品は、運搬容器に収納され製造ラインや配送センターに運搬されて保管される。また、集荷された野菜、果物等を運搬する際にも合成樹脂製成形品が使用されている。このような運搬容器等の合成樹脂製成形品には、製品等の管理をするために、製造元、搬送先、製品の種別、個数等を表示したシール又はラベル(以下、シールという)を成形品に貼って識別させることが行われている。

【0003】

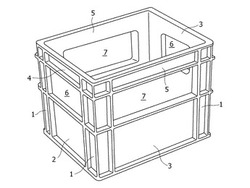

このような識別用シールは、裏面に形成された粘着層を介して成形品の所定の貼着面に貼着される。図12は成形品の一例を示し、四隅の断面略くの字状支柱部1を下部側壁2,3、及び上部側壁4,5で連結してなる平面方形状の容器であって、前記下部側壁2,3と上部側壁4,5の間に窓6,7が形成されている。

【0004】

そして、下部側壁2,3、及び上部側壁4,5の適宜の箇所に凹凸に形成した貼着面が設けられ、前記貼着面に識別用シールが貼着される。前記貼着部の構造には、リブ構造のもの、シボ加工のもの、リブにシボ加工したもの等がある。これらの凹凸構造とすることにより、シールの貼着面積を小さくして貼着されたシールを剥離し易くしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭59−717号公報

【特許文献2】特開2001−219936号公報

【特許文献3】特開2005−41549号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のように、貼着部にリブを突設した場合には、シールはリブ間に強固に貼着されているとともに、リブにも強固に貼着されているから、洗浄後にシールを剥がしたときに容易に剥離できないことがある。

【0007】

また、特許文献2のように、貼着部の凹凸面をシボ加工により形成した場合には、シールとの貼着力が十分でなく、成形品の搬送時や保管中にシールが不用意に剥がれてしまうことがある。また、シールの裏面に形成された粘着層の貼着力が強い場合には、容易に剥離することができない。

【0008】

また、上記特許文献3のように、各リブの間にシボ加工による粗面を設けた場合には、リブ間の貼着力を弱めることができるものの、リブとの貼着力が強固であるために剥がし難いことがある。

【0009】

シールは、使用時には剥離が防止されるとともに、シールを張り替えるために剥離するときは容易に剥離することが望ましいが、シールによっては、製造ラインや配送センターへの運搬中に剥離しなければよいもの、長期間貼着していることが望まれるもの等、貼着力の要求はシールの用途によって様々である。

【0010】

さらに、従来、凹凸面に形成した貼着面は、シールを貼着するために構成されているものであり、シールの貼着にのみ使用されている。そのために、成形品表面の印刷面となる面には凹凸による貼着面を形成することはできなかったし、凹凸面による貼着面には印刷をすることもできなかった。また、貼着面の凹凸形状は一定であり、シールの貼着力の違いによって凹凸面の粗さを変更することはなかった。貼着面における貼着力は、シールの目的に応じた貼着力であることが望ましく、また、貼着面と成形品表面の印刷面とは共用できることが望ましい。

【0011】

この発明はかかる現況に鑑みてなされたもので、シールの用途、種別等によって貼着面の粗さを変えた合成樹脂製成形品を提供せんとするものである。また、凹凸による貼着面も印刷面として使用可能とした合成樹脂製成形品を提供せんとするものである。

【課題を解決するための手段】

【0012】

この発明は上記目的を達成するために次のような構成とした。即ち、この発明に係る合成樹脂製成形品は、ブラスト加工された金型で成形され、前記金型で成形された成形品表面の凹凸の粗さは、貼着面とともに印刷面としても使用可能であり、成形品表面の凹凸面粗さ(μm)とシールの剥離強度(5点平均)(N)との関係が、次の式のいずれか1つに該当することを特徴とする。

(1)算術平均粗さ(Ra)が、y=−1.1318x+r

(2)最大高さ(Rmax)が、y=−0.1105x+r

(3)十点平均粗さ(Rz)が、y=−0.1414x+r

(但し、yは剥離強度、xは成形品表面粗さ、rはシールの初期粘着力とする)

【0013】

発明者の試験によって、成形品の凹凸による印刷面の粗さとシールの剥離強度には、高い相関関係があることが分かった。成形品の印刷面となる表面の算術平均粗さ(Ra)とシールの剥離強度5点平均の相関係数Rは0.99であった。従って、シールの剥離強度をある値にするとその成形品表面の凹凸面粗さが得られ、逆に成形品表面の凹凸面粗さが分かればシールの剥離強度を得ることができる。

【0014】

また、種々の試験によって成形品の印刷面の凹凸面粗さと金型の粗さにも高い相関関係があることが分った。成形品の印刷面(貼着面)の算術平均粗さ(Ra)と金型表面粗さとの相関係数Rは0.97であった。即ち、この発明に係る合成樹脂成形品は、ブラスト加工された金型で成形され、成形品表面の印刷面粗さと金型表面粗さとの関係が、次のいずれかに該当することを特徴とする合成樹脂製成形品である。

(1)算術平均粗さ(Ra)が、y=ax-s

(2)最大高さ(Rmax)が、y=ax-s

(3)十点平均粗さ(Rz)が、y=ax-s

(但し、y=成形品表面粗さ、a:金型表面の凹凸の成形品への転写率(a≦1)、x=金型表面の粗さ、s=材料係数とする)

なお、ここで材料係数とは、鏡面仕上げの金型で成形した樹脂成形品の表面は、金型と全く同じ鏡面にはならず、樹脂の性質上僅かな粗さが生じるが、この金型表面と成形品表面とを比較したときの関係をいう。通常は、s≒0となる。

【0015】

種々の試験の結果から導き出された上記式に当てはめると、成形品の表面粗さ(y)または金型表面の粗さが得られる。即ち、所望の剥離強度が分かれば、これに対応する成形品表面の凹凸面粗さが得られる。そして、成形品表面の凹凸面粗さが得られれば、その成形品表面の凹凸面粗さを有する成形品を製造するための金型の表面粗さを得ることができる。従って、求められた表面粗さを有する金型で製造すれば、所望のシールの剥離強度を有する凹凸面粗さの成形品が得られるのである。前記成形品表面の凹凸面の粗さは、シールの貼着とともに通常のスクリーン印刷が可能である。

【発明の効果】

【0016】

この発明に係る凹凸面を有する成形品とした場合には、成形品の使用時には、貼着したシールの剥離が防止されるとともに、シールを張り替えるときには容易に剥離することができ、しかも、所望の剥離強度を有する凹凸面とすることができる。また、前記凹凸面はシールを貼着する貼着面であるばかりでなく、印刷面としても共用することができる。

【図面の簡単な説明】

【0017】

【図1】成形品の印刷面におけるインクの載り状態を示す図である。

【図2】フレーム処理前における成形品表面の算術平均粗さ(Ra)とシールの剥離強度との関係を示すグラフである。

【図3】フレーム処理前における成形品表面の最大高さ(Rmax)とシールの剥離強度との関係を示すグラフである。

【図4】フレーム処理前における成形品表面の十点平均粗さ(Rz)とシールの剥離強度との関係を示すグラフである。

【図5】成形品の印刷後の表面粗さ(Ra)とシールの剥離強度との関係を示すグラフである。

【図6】成形品の印刷後の最大高さ(Rmax)とシールの剥離強度との関係を示すグラフである。

【図7】成形品の印刷後の十点平均粗さ(Rz)とシールの剥離強度との関係を示すグラフである。

【図8】金型表面粗さと成形品表面粗さの測定結果である。

【図9】フレーム処理前における成形品表面の算術平均粗さ(Ra)と金型表面粗さとの関係を示すグラフである。

【図10】フレーム処理前における成形品表面の最大高さ(Rmax)と金型表面粗さとの関係を示すグラフである。

【図11】フレーム処理前における成形品表面の十点平均粗さ(Rz)と金型表面粗さとの関係を示すグラフである。

【図12】樹脂成形品の一例を示す運搬用容器の上面斜視図である。

【発明を実施するための形態】

【0018】

この発明を実施例に基づいて説明する。

(表面粗さ測定)

(1)粗さ測定試験機には、株式会社東京精密社製のサーフコム590A(商品名)を使用した。

(2)測定条件は次の通りである。

測定長さは4,000mm、測定速度は0.600mm/s、カットオフ波長は0.800mm、カットオフ種別は2CR、縦倍率は1000、横倍率は10、傾斜補正は最小二乗直線とした。

(3)測定内容は、算術平均粗さ(Ra)、最大高さ(Rmax),十点平均粗さ(Rz)のそれぞれについて測定した。

(4)サンプルは、各ブラスト処理した金型で製造した壜運搬用容器から切出したプレート(100×55mm)を用いた。

【0019】

(剥離強度試験)

(1)剥離強度試験には、株式会社エー・アンド・デイ社製のTENSILON RTF−1350(商品名)を使用した。

(2)測定条件は次の通りである。

テープの種類として、リンテック株式会社製のユポ80(UV)PA−T1 8LKアオ(商品名)を用いた。テープ幅は20mm、長さ50mmのものを30mm貼着し、残りの20mmを折り返して長さ210mmの紙に貼り付けた。テープ剥離長さは20mm(剥離設定距離は40mm)であった。剥離強度測定には、ロードセル250Nを用い、剥離試験速度は100mm/minであった。

【0020】

テープの貼り付け方法は、テープをローラーでサンプルに押し付け、下端が成形品表面の凹凸面に来るように貼り付けた。サンプルのプレート(100×55mm)は、各各ブラスト処理した金型で製造した壜運搬用容器から切出して作成した。剥離方向は、180度である。

【0021】

試験用サンプルは、次の条件によりブラストした金型で製造した壜運搬用容器から切出した。試験では、ブラスト無しの通常の金型で成形したものを「比較例」とし、研磨材としてサンドの30番を用いてブラスト処理した鉄製金型で成形したものを「実施例1」とし、研磨材としてサンドの20番を用いてブラスト処理した鉄製金型で成形したものを「実施例2」とし、研磨材としてサンドの30番を用いてブラスト処理したアルミ製金型で成形したものを「実施例3」とし、研磨材としてサンドの40番を用いてブラスト処理したアルミ製金型で成形したものを「実施例4」とした。

【0022】

【表1】

【0023】

上記により製造された成形品の凹凸面を印刷面(貼着面)としたとき、フレーム処理前の表面粗さとシールの剥離強度試験の結果を表1に示す。表1から、実施例2では、剥離強度5点平均Nは比較例と比べて30%であった。比較例では、印刷後の剥離強度が、フレーム処理前の72%になった。また、フレーム処理前と比べた印刷後の剥離強度は、実施例1では90%であり、実施例2では120%であり、実施例3では138%であり、実施例4では89%であった。

【0024】

次に、上記条件により製造した成形品から切り出したサンプルにフレーム処理した後印刷する前と、印刷した後のそれぞれの表面粗さとシールの剥離強度について試験した。成形品表面の凹凸面にフレーム処理し印刷する前の剥離強度の試験結果を表2に、成形品表面の凹凸面にフレーム処理し印刷した後の剥離強度の試験結果を表3に示す。

【0025】

【表2】

【0026】

【表3】

【0027】

上記表2から、サンドブラスト処理した金型により製造した成形品から切り出したサンプルの印刷後の剥離強度は、表1に示すフレーム処理前の表面粗さと剥離強度とほぼ同程度の結果となった。これは、フレーム処理しても印刷前の状態では、剥離強度に影響していないことを表わしている。フレーム処理しても成形品表面の凹凸は壊れていないからと考えられる。

【0028】

また、表3から、フレーム処理した後に印刷した状態では、印刷後の剥離強度は、比較例ではフレーム処理前の7.2Nから5.2Nへと72%になった。これは、印刷インクが影響していると考えられる。サンドブラスト処理した金型により製造してなる実施例2の印刷後の剥離強度は、比較例と比べて5.2Nから2.4Nへと約46%になり、印刷前の約30%よりも剥離強度の低下が少なかった。これは、比較例では、印刷による剥離強度の低下が大きいことが影響している。

【0029】

次に、図2〜図4は、上記表1の成形品の表面粗さとシールの剥離強度との関係をグラフとして示しものである。このグラフは、表1の数値をエクセルに入力して自動作成された近似式の傾きを示している。図から明らかなように、表面粗さとシールの剥離強度との間には、高い相関関係があることが分かる。図2は、表面粗さの算術平均粗さ(Ra)とシールの剥離強度との関係を示し、図3は、表面粗さの最大高さ(Rmax)とシールの剥離強度との関係を示し、図4は、表面粗さの十点平均粗さ(Rz)とシールの剥離強度との関係を示している。

【0030】

上記グラフから、目的の剥離強度が分かれば製品の粗さを特定することができ、逆に、製品の粗さが分かれば剥離強度を特定することができる。

【0031】

(表面観察)

ブラスト処理の有無による成形品の表面の凹凸の粗さについて観察した。表面観察には、撮影機にCCDマイクロスコープを用いた。測定条件は、倍率150倍、観察角度はレンズを15度傾けて撮影した。インクが成形品の成形品凹凸面に載っていることが確認できた。観察結果を図1に示す。

【0032】

図1において、「印刷あり」の欄は表3に示したサンプルをCCDマイクロスコープで撮影したものであり、「印刷なし」の欄は表2に示したサンプルをCCDマイクロスコープで撮影したものである。「印刷あり」欄の右半分の黒色の部分は印刷した部分である。白い点は光が当たっている凸の部分であり、凹凸面であることが分かる。また、「印刷なし」欄と比べて「印刷あり」は、凹部にインクが入り、粗さが小さくなっていることが分かる。

【0033】

次に、図5〜図7は、上記表3に示す印刷面の凹凸の粗さとシールの剥離強度との関係を示したグラフである。表3における表面粗さを横軸とし、剥離強度5点平均Nと剥離強度最大点Nを縦軸として表わしたもので、表3の数値をマイクロソフト社の表計算ソフト「エクセル」(以下「エクセル」という。)に入力し、自動作成した近似式を示す。印刷後の表面粗さとシールの剥離強度には高い相関関係があることが分かった。算術平均粗さ(Ra)と剥離強度5点平均の相関係数(R)は0.99であった。

【0034】

図5は、成形品表面の凹凸面の算術平均粗さ(Ra)と5点平均の剥離強度の関係を示すグラフである。前記図5に示すグラフから次の式が成り立つ。即ち、y=−1.1318x+r(但し、yは剥離強度(5点平均)、xは成形品表面の凹凸面の表面粗さ、rはシールの初期粘着力)。図示する実施例では、傾き=−1.1318、r=5.3274であった。この式から、所望の剥離強度が分かれば、成形品表面の凹凸の粗さが得られる。

【0035】

印刷後の表面粗さと剥離強度には、粗さの最大高さ(Rmax)と十点平均粗さにおいても高い相関関係があることが分かった。粗さの最大高さ(Rmax)とシールの剥離強度との関係を図6にグラフで示す。また、十点平均粗さ(Rz)とシールの剥離強度との関係を図7のグラフに示す。

【0036】

図6のグラフからは、y=−0.1105x+r(但し、yは剥離強度、xは成形品表面の凹凸面の表面粗さ、rはシールの初期粘着力、)の式が得られる。図示する実施例では、傾き=−0.11.5、r=7.5717であった。また、図7のグラフからは、y=−0.1414x+r(但し、yは剥離強度、xは成形品表面の凹凸面の表面粗さ、rはシールの初期粘着力)の式が得られる。図示する実施例では、傾き=−0.1414、r=7.6252であった。

【0037】

上記の通り、成形品の表面粗さとシールの剥離強度との関係は、算術平均粗さ(Ra),最大高さ(Rmax)、十点平均粗さ(Rz)のいずれにおいても高い相関関係があることが分かる。従って、上記式のいずれかによって成形品の印刷面(貼着面)となる表面粗さを決定することができる。

【0038】

(金型表面の粗さと成形品表面の粗さとの関係)

ブラスト処理した金型表面の粗さと前記金型により製造した成形品の表面の凹凸粗さとの関係について説明する。まず、上記実施例に示したブラスト処理した各金型表面の粗さを測定した。試験では、ブラスト無しの通常の金型の表面を「比較例2」とした。比較例2は、表1〜3の比較例に相当する。

【0039】

そして、研磨材としてサンドの30番を用いてブラスト処理した鉄製金型の表面を「実施例5」とした。実施例5は、表1〜3の実施例1に相当する。研磨材としてサンドの80番を用いてブラスト処理した鉄製金型の表面を「実施例6」とし、研磨材としてサンドの30番を用いてブラスト処理したアルミ製金型の表面を「実施例7」とし、研磨材としてサンドの80番を用いてブラスト処理したアルミ製金型の表面を「実施例8」とした。

【0040】

研磨材としてサンドの20番を用いてブラスト処理した鉄製金型の表面を「実施例9」とした。実施例9は、表1〜3の実施例2に相当する。研磨材としてサンドの30番を用いてブラスト処理したアルミ製金型の表面を「実施例10」とした。実施例10は、表1〜3の実施例3に相当する。研磨材としてサンドの40番を用いてブラスト処理したアルミ製金型の表面を「実施例11」とした。実施例11は、表1〜3の実施例4に相当する。

【0041】

上記実施例5〜11において、金型表面の粗さの測定は、それぞれの金型の表面3ヶ所を測定し、その平均を示した。測定結果を表4に示す。表面粗さの測定条件、測定内容については、上述したとおりである。

【0042】

【表4】

【0043】

また、金型表面粗さと成形品表面粗さの測定結果を図8に示す。図8は、金型表面と成形品表面のそれぞれの粗さを示す凹凸の高さを比較すると、成形品の凹凸の高さ(幅)が金型の凹凸よりも小さくなっていることを示している。これは、成形品表面粗さを示す凹凸の高点と低点が収縮によって丸みを帯びたことによって、金型表面の凹凸の高点と低点よりも小さくなった結果と思われる。

【0044】

上記金型表面の粗さと前記金型により製造した成形品の表面粗さとの関係は、当然ながら、高い相関関係を有していることが分かる。図9〜図11は、表4を金型表面の粗さと成形品表面の粗さとの関係をマイクロソフト社のエクセルを使ってグラフに示したものである。即ち、表4における金型表面粗さを横軸に、成形品表面粗さを縦軸にして、それぞれ算術平均粗さ(Ra),最大高さ(Rmax)、十点平均粗さ(Rz)について示したものである。

【0045】

上記図9〜図11は、表4の数値を「エクセル」に入力し、自動作成した近似式を示す。尚、この実施例で使用した材料は、ポリプロピレン樹脂であり、成形収縮率は0.0013〜0.0017であった。また、図8示す式y=0.727x−0.0058、図9に示すy=0・5862x+4.1448、図10に示すy=0.7281x−0.3781において、数値0.727、0・5862、0.7281は、図8に示した金型表面粗さに対する成形品表面粗さの高さの比率、即ち、金型表面の凹凸の成形品への転写率であり、数値0.0058、4.1448、0.3781は、「エクセル」が自動作成した材料係数である。

【0046】

従って、図9から、算術平均粗さ(Ra)における金型表面粗さと成形品表面の粗さの関係は、y=ax-s(但し、y=成形品表面粗さ、a=金型表面の凹凸の成形品への転写率、x=金型表面の粗さ、s=材料係数)で表わされる。なお、ここで材料係数とは、鏡面仕上げの金型で成形した樹脂成形品の表面は、金型と全く同じ鏡面にはならず、樹脂の性質上僅かな粗さが生じるが、この金型表面と成形品表面とを比較したときの収縮の関係をいう。通常は、s≒0となる。

【0047】

また、図10から、最大高さ(Rmax)における金型表面粗さと成形品表面の粗さの関係を、y=ax-s(但し、y=容器の表面粗さ、x=金型表面の粗さ、s=材料係数)で表わすことができる。また、図11からは、十点平均粗さ(Rz)における金型表面粗さと成形品表面の粗さの関係を、y=ax-s(但し、y=成形品の表面粗さ、x=金型表面の粗さ、s=材料係数)で表わすことができる。

【0048】

上記図9〜図11に示すように、金型表面粗さと成形品の表面粗さとは、高い相関関係があり、金型表面の粗さは、成形品表面の粗さによって求められ、成形品の表面の粗さが分かれば、シールの剥離強度を求めることができる。反対に、シールの剥離強度が得られれば、成形品表面の粗さが分かるので、最終的には所望の剥離強度を有する成形品を製造する金型を製作することが可能となる。

【符号の説明】

【0049】

1:支柱部

2,3:下部側壁

4,5:上部側壁

6,7:窓

【技術分野】

【0001】

この発明は、内部に清涼飲料、ビール、食品或いは野菜等を収納して運搬、保管する際に使用する容器等の合成樹脂製成形品に係り、特に同一面にシールの貼着と印刷を可能にした合成樹脂製成形品に関するものである。

【背景技術】

【0002】

一般に、清涼飲料、ビール、食品等の工場で製造された製品は、運搬容器に収納され製造ラインや配送センターに運搬されて保管される。また、集荷された野菜、果物等を運搬する際にも合成樹脂製成形品が使用されている。このような運搬容器等の合成樹脂製成形品には、製品等の管理をするために、製造元、搬送先、製品の種別、個数等を表示したシール又はラベル(以下、シールという)を成形品に貼って識別させることが行われている。

【0003】

このような識別用シールは、裏面に形成された粘着層を介して成形品の所定の貼着面に貼着される。図12は成形品の一例を示し、四隅の断面略くの字状支柱部1を下部側壁2,3、及び上部側壁4,5で連結してなる平面方形状の容器であって、前記下部側壁2,3と上部側壁4,5の間に窓6,7が形成されている。

【0004】

そして、下部側壁2,3、及び上部側壁4,5の適宜の箇所に凹凸に形成した貼着面が設けられ、前記貼着面に識別用シールが貼着される。前記貼着部の構造には、リブ構造のもの、シボ加工のもの、リブにシボ加工したもの等がある。これらの凹凸構造とすることにより、シールの貼着面積を小さくして貼着されたシールを剥離し易くしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭59−717号公報

【特許文献2】特開2001−219936号公報

【特許文献3】特開2005−41549号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のように、貼着部にリブを突設した場合には、シールはリブ間に強固に貼着されているとともに、リブにも強固に貼着されているから、洗浄後にシールを剥がしたときに容易に剥離できないことがある。

【0007】

また、特許文献2のように、貼着部の凹凸面をシボ加工により形成した場合には、シールとの貼着力が十分でなく、成形品の搬送時や保管中にシールが不用意に剥がれてしまうことがある。また、シールの裏面に形成された粘着層の貼着力が強い場合には、容易に剥離することができない。

【0008】

また、上記特許文献3のように、各リブの間にシボ加工による粗面を設けた場合には、リブ間の貼着力を弱めることができるものの、リブとの貼着力が強固であるために剥がし難いことがある。

【0009】

シールは、使用時には剥離が防止されるとともに、シールを張り替えるために剥離するときは容易に剥離することが望ましいが、シールによっては、製造ラインや配送センターへの運搬中に剥離しなければよいもの、長期間貼着していることが望まれるもの等、貼着力の要求はシールの用途によって様々である。

【0010】

さらに、従来、凹凸面に形成した貼着面は、シールを貼着するために構成されているものであり、シールの貼着にのみ使用されている。そのために、成形品表面の印刷面となる面には凹凸による貼着面を形成することはできなかったし、凹凸面による貼着面には印刷をすることもできなかった。また、貼着面の凹凸形状は一定であり、シールの貼着力の違いによって凹凸面の粗さを変更することはなかった。貼着面における貼着力は、シールの目的に応じた貼着力であることが望ましく、また、貼着面と成形品表面の印刷面とは共用できることが望ましい。

【0011】

この発明はかかる現況に鑑みてなされたもので、シールの用途、種別等によって貼着面の粗さを変えた合成樹脂製成形品を提供せんとするものである。また、凹凸による貼着面も印刷面として使用可能とした合成樹脂製成形品を提供せんとするものである。

【課題を解決するための手段】

【0012】

この発明は上記目的を達成するために次のような構成とした。即ち、この発明に係る合成樹脂製成形品は、ブラスト加工された金型で成形され、前記金型で成形された成形品表面の凹凸の粗さは、貼着面とともに印刷面としても使用可能であり、成形品表面の凹凸面粗さ(μm)とシールの剥離強度(5点平均)(N)との関係が、次の式のいずれか1つに該当することを特徴とする。

(1)算術平均粗さ(Ra)が、y=−1.1318x+r

(2)最大高さ(Rmax)が、y=−0.1105x+r

(3)十点平均粗さ(Rz)が、y=−0.1414x+r

(但し、yは剥離強度、xは成形品表面粗さ、rはシールの初期粘着力とする)

【0013】

発明者の試験によって、成形品の凹凸による印刷面の粗さとシールの剥離強度には、高い相関関係があることが分かった。成形品の印刷面となる表面の算術平均粗さ(Ra)とシールの剥離強度5点平均の相関係数Rは0.99であった。従って、シールの剥離強度をある値にするとその成形品表面の凹凸面粗さが得られ、逆に成形品表面の凹凸面粗さが分かればシールの剥離強度を得ることができる。

【0014】

また、種々の試験によって成形品の印刷面の凹凸面粗さと金型の粗さにも高い相関関係があることが分った。成形品の印刷面(貼着面)の算術平均粗さ(Ra)と金型表面粗さとの相関係数Rは0.97であった。即ち、この発明に係る合成樹脂成形品は、ブラスト加工された金型で成形され、成形品表面の印刷面粗さと金型表面粗さとの関係が、次のいずれかに該当することを特徴とする合成樹脂製成形品である。

(1)算術平均粗さ(Ra)が、y=ax-s

(2)最大高さ(Rmax)が、y=ax-s

(3)十点平均粗さ(Rz)が、y=ax-s

(但し、y=成形品表面粗さ、a:金型表面の凹凸の成形品への転写率(a≦1)、x=金型表面の粗さ、s=材料係数とする)

なお、ここで材料係数とは、鏡面仕上げの金型で成形した樹脂成形品の表面は、金型と全く同じ鏡面にはならず、樹脂の性質上僅かな粗さが生じるが、この金型表面と成形品表面とを比較したときの関係をいう。通常は、s≒0となる。

【0015】

種々の試験の結果から導き出された上記式に当てはめると、成形品の表面粗さ(y)または金型表面の粗さが得られる。即ち、所望の剥離強度が分かれば、これに対応する成形品表面の凹凸面粗さが得られる。そして、成形品表面の凹凸面粗さが得られれば、その成形品表面の凹凸面粗さを有する成形品を製造するための金型の表面粗さを得ることができる。従って、求められた表面粗さを有する金型で製造すれば、所望のシールの剥離強度を有する凹凸面粗さの成形品が得られるのである。前記成形品表面の凹凸面の粗さは、シールの貼着とともに通常のスクリーン印刷が可能である。

【発明の効果】

【0016】

この発明に係る凹凸面を有する成形品とした場合には、成形品の使用時には、貼着したシールの剥離が防止されるとともに、シールを張り替えるときには容易に剥離することができ、しかも、所望の剥離強度を有する凹凸面とすることができる。また、前記凹凸面はシールを貼着する貼着面であるばかりでなく、印刷面としても共用することができる。

【図面の簡単な説明】

【0017】

【図1】成形品の印刷面におけるインクの載り状態を示す図である。

【図2】フレーム処理前における成形品表面の算術平均粗さ(Ra)とシールの剥離強度との関係を示すグラフである。

【図3】フレーム処理前における成形品表面の最大高さ(Rmax)とシールの剥離強度との関係を示すグラフである。

【図4】フレーム処理前における成形品表面の十点平均粗さ(Rz)とシールの剥離強度との関係を示すグラフである。

【図5】成形品の印刷後の表面粗さ(Ra)とシールの剥離強度との関係を示すグラフである。

【図6】成形品の印刷後の最大高さ(Rmax)とシールの剥離強度との関係を示すグラフである。

【図7】成形品の印刷後の十点平均粗さ(Rz)とシールの剥離強度との関係を示すグラフである。

【図8】金型表面粗さと成形品表面粗さの測定結果である。

【図9】フレーム処理前における成形品表面の算術平均粗さ(Ra)と金型表面粗さとの関係を示すグラフである。

【図10】フレーム処理前における成形品表面の最大高さ(Rmax)と金型表面粗さとの関係を示すグラフである。

【図11】フレーム処理前における成形品表面の十点平均粗さ(Rz)と金型表面粗さとの関係を示すグラフである。

【図12】樹脂成形品の一例を示す運搬用容器の上面斜視図である。

【発明を実施するための形態】

【0018】

この発明を実施例に基づいて説明する。

(表面粗さ測定)

(1)粗さ測定試験機には、株式会社東京精密社製のサーフコム590A(商品名)を使用した。

(2)測定条件は次の通りである。

測定長さは4,000mm、測定速度は0.600mm/s、カットオフ波長は0.800mm、カットオフ種別は2CR、縦倍率は1000、横倍率は10、傾斜補正は最小二乗直線とした。

(3)測定内容は、算術平均粗さ(Ra)、最大高さ(Rmax),十点平均粗さ(Rz)のそれぞれについて測定した。

(4)サンプルは、各ブラスト処理した金型で製造した壜運搬用容器から切出したプレート(100×55mm)を用いた。

【0019】

(剥離強度試験)

(1)剥離強度試験には、株式会社エー・アンド・デイ社製のTENSILON RTF−1350(商品名)を使用した。

(2)測定条件は次の通りである。

テープの種類として、リンテック株式会社製のユポ80(UV)PA−T1 8LKアオ(商品名)を用いた。テープ幅は20mm、長さ50mmのものを30mm貼着し、残りの20mmを折り返して長さ210mmの紙に貼り付けた。テープ剥離長さは20mm(剥離設定距離は40mm)であった。剥離強度測定には、ロードセル250Nを用い、剥離試験速度は100mm/minであった。

【0020】

テープの貼り付け方法は、テープをローラーでサンプルに押し付け、下端が成形品表面の凹凸面に来るように貼り付けた。サンプルのプレート(100×55mm)は、各各ブラスト処理した金型で製造した壜運搬用容器から切出して作成した。剥離方向は、180度である。

【0021】

試験用サンプルは、次の条件によりブラストした金型で製造した壜運搬用容器から切出した。試験では、ブラスト無しの通常の金型で成形したものを「比較例」とし、研磨材としてサンドの30番を用いてブラスト処理した鉄製金型で成形したものを「実施例1」とし、研磨材としてサンドの20番を用いてブラスト処理した鉄製金型で成形したものを「実施例2」とし、研磨材としてサンドの30番を用いてブラスト処理したアルミ製金型で成形したものを「実施例3」とし、研磨材としてサンドの40番を用いてブラスト処理したアルミ製金型で成形したものを「実施例4」とした。

【0022】

【表1】

【0023】

上記により製造された成形品の凹凸面を印刷面(貼着面)としたとき、フレーム処理前の表面粗さとシールの剥離強度試験の結果を表1に示す。表1から、実施例2では、剥離強度5点平均Nは比較例と比べて30%であった。比較例では、印刷後の剥離強度が、フレーム処理前の72%になった。また、フレーム処理前と比べた印刷後の剥離強度は、実施例1では90%であり、実施例2では120%であり、実施例3では138%であり、実施例4では89%であった。

【0024】

次に、上記条件により製造した成形品から切り出したサンプルにフレーム処理した後印刷する前と、印刷した後のそれぞれの表面粗さとシールの剥離強度について試験した。成形品表面の凹凸面にフレーム処理し印刷する前の剥離強度の試験結果を表2に、成形品表面の凹凸面にフレーム処理し印刷した後の剥離強度の試験結果を表3に示す。

【0025】

【表2】

【0026】

【表3】

【0027】

上記表2から、サンドブラスト処理した金型により製造した成形品から切り出したサンプルの印刷後の剥離強度は、表1に示すフレーム処理前の表面粗さと剥離強度とほぼ同程度の結果となった。これは、フレーム処理しても印刷前の状態では、剥離強度に影響していないことを表わしている。フレーム処理しても成形品表面の凹凸は壊れていないからと考えられる。

【0028】

また、表3から、フレーム処理した後に印刷した状態では、印刷後の剥離強度は、比較例ではフレーム処理前の7.2Nから5.2Nへと72%になった。これは、印刷インクが影響していると考えられる。サンドブラスト処理した金型により製造してなる実施例2の印刷後の剥離強度は、比較例と比べて5.2Nから2.4Nへと約46%になり、印刷前の約30%よりも剥離強度の低下が少なかった。これは、比較例では、印刷による剥離強度の低下が大きいことが影響している。

【0029】

次に、図2〜図4は、上記表1の成形品の表面粗さとシールの剥離強度との関係をグラフとして示しものである。このグラフは、表1の数値をエクセルに入力して自動作成された近似式の傾きを示している。図から明らかなように、表面粗さとシールの剥離強度との間には、高い相関関係があることが分かる。図2は、表面粗さの算術平均粗さ(Ra)とシールの剥離強度との関係を示し、図3は、表面粗さの最大高さ(Rmax)とシールの剥離強度との関係を示し、図4は、表面粗さの十点平均粗さ(Rz)とシールの剥離強度との関係を示している。

【0030】

上記グラフから、目的の剥離強度が分かれば製品の粗さを特定することができ、逆に、製品の粗さが分かれば剥離強度を特定することができる。

【0031】

(表面観察)

ブラスト処理の有無による成形品の表面の凹凸の粗さについて観察した。表面観察には、撮影機にCCDマイクロスコープを用いた。測定条件は、倍率150倍、観察角度はレンズを15度傾けて撮影した。インクが成形品の成形品凹凸面に載っていることが確認できた。観察結果を図1に示す。

【0032】

図1において、「印刷あり」の欄は表3に示したサンプルをCCDマイクロスコープで撮影したものであり、「印刷なし」の欄は表2に示したサンプルをCCDマイクロスコープで撮影したものである。「印刷あり」欄の右半分の黒色の部分は印刷した部分である。白い点は光が当たっている凸の部分であり、凹凸面であることが分かる。また、「印刷なし」欄と比べて「印刷あり」は、凹部にインクが入り、粗さが小さくなっていることが分かる。

【0033】

次に、図5〜図7は、上記表3に示す印刷面の凹凸の粗さとシールの剥離強度との関係を示したグラフである。表3における表面粗さを横軸とし、剥離強度5点平均Nと剥離強度最大点Nを縦軸として表わしたもので、表3の数値をマイクロソフト社の表計算ソフト「エクセル」(以下「エクセル」という。)に入力し、自動作成した近似式を示す。印刷後の表面粗さとシールの剥離強度には高い相関関係があることが分かった。算術平均粗さ(Ra)と剥離強度5点平均の相関係数(R)は0.99であった。

【0034】

図5は、成形品表面の凹凸面の算術平均粗さ(Ra)と5点平均の剥離強度の関係を示すグラフである。前記図5に示すグラフから次の式が成り立つ。即ち、y=−1.1318x+r(但し、yは剥離強度(5点平均)、xは成形品表面の凹凸面の表面粗さ、rはシールの初期粘着力)。図示する実施例では、傾き=−1.1318、r=5.3274であった。この式から、所望の剥離強度が分かれば、成形品表面の凹凸の粗さが得られる。

【0035】

印刷後の表面粗さと剥離強度には、粗さの最大高さ(Rmax)と十点平均粗さにおいても高い相関関係があることが分かった。粗さの最大高さ(Rmax)とシールの剥離強度との関係を図6にグラフで示す。また、十点平均粗さ(Rz)とシールの剥離強度との関係を図7のグラフに示す。

【0036】

図6のグラフからは、y=−0.1105x+r(但し、yは剥離強度、xは成形品表面の凹凸面の表面粗さ、rはシールの初期粘着力、)の式が得られる。図示する実施例では、傾き=−0.11.5、r=7.5717であった。また、図7のグラフからは、y=−0.1414x+r(但し、yは剥離強度、xは成形品表面の凹凸面の表面粗さ、rはシールの初期粘着力)の式が得られる。図示する実施例では、傾き=−0.1414、r=7.6252であった。

【0037】

上記の通り、成形品の表面粗さとシールの剥離強度との関係は、算術平均粗さ(Ra),最大高さ(Rmax)、十点平均粗さ(Rz)のいずれにおいても高い相関関係があることが分かる。従って、上記式のいずれかによって成形品の印刷面(貼着面)となる表面粗さを決定することができる。

【0038】

(金型表面の粗さと成形品表面の粗さとの関係)

ブラスト処理した金型表面の粗さと前記金型により製造した成形品の表面の凹凸粗さとの関係について説明する。まず、上記実施例に示したブラスト処理した各金型表面の粗さを測定した。試験では、ブラスト無しの通常の金型の表面を「比較例2」とした。比較例2は、表1〜3の比較例に相当する。

【0039】

そして、研磨材としてサンドの30番を用いてブラスト処理した鉄製金型の表面を「実施例5」とした。実施例5は、表1〜3の実施例1に相当する。研磨材としてサンドの80番を用いてブラスト処理した鉄製金型の表面を「実施例6」とし、研磨材としてサンドの30番を用いてブラスト処理したアルミ製金型の表面を「実施例7」とし、研磨材としてサンドの80番を用いてブラスト処理したアルミ製金型の表面を「実施例8」とした。

【0040】

研磨材としてサンドの20番を用いてブラスト処理した鉄製金型の表面を「実施例9」とした。実施例9は、表1〜3の実施例2に相当する。研磨材としてサンドの30番を用いてブラスト処理したアルミ製金型の表面を「実施例10」とした。実施例10は、表1〜3の実施例3に相当する。研磨材としてサンドの40番を用いてブラスト処理したアルミ製金型の表面を「実施例11」とした。実施例11は、表1〜3の実施例4に相当する。

【0041】

上記実施例5〜11において、金型表面の粗さの測定は、それぞれの金型の表面3ヶ所を測定し、その平均を示した。測定結果を表4に示す。表面粗さの測定条件、測定内容については、上述したとおりである。

【0042】

【表4】

【0043】

また、金型表面粗さと成形品表面粗さの測定結果を図8に示す。図8は、金型表面と成形品表面のそれぞれの粗さを示す凹凸の高さを比較すると、成形品の凹凸の高さ(幅)が金型の凹凸よりも小さくなっていることを示している。これは、成形品表面粗さを示す凹凸の高点と低点が収縮によって丸みを帯びたことによって、金型表面の凹凸の高点と低点よりも小さくなった結果と思われる。

【0044】

上記金型表面の粗さと前記金型により製造した成形品の表面粗さとの関係は、当然ながら、高い相関関係を有していることが分かる。図9〜図11は、表4を金型表面の粗さと成形品表面の粗さとの関係をマイクロソフト社のエクセルを使ってグラフに示したものである。即ち、表4における金型表面粗さを横軸に、成形品表面粗さを縦軸にして、それぞれ算術平均粗さ(Ra),最大高さ(Rmax)、十点平均粗さ(Rz)について示したものである。

【0045】

上記図9〜図11は、表4の数値を「エクセル」に入力し、自動作成した近似式を示す。尚、この実施例で使用した材料は、ポリプロピレン樹脂であり、成形収縮率は0.0013〜0.0017であった。また、図8示す式y=0.727x−0.0058、図9に示すy=0・5862x+4.1448、図10に示すy=0.7281x−0.3781において、数値0.727、0・5862、0.7281は、図8に示した金型表面粗さに対する成形品表面粗さの高さの比率、即ち、金型表面の凹凸の成形品への転写率であり、数値0.0058、4.1448、0.3781は、「エクセル」が自動作成した材料係数である。

【0046】

従って、図9から、算術平均粗さ(Ra)における金型表面粗さと成形品表面の粗さの関係は、y=ax-s(但し、y=成形品表面粗さ、a=金型表面の凹凸の成形品への転写率、x=金型表面の粗さ、s=材料係数)で表わされる。なお、ここで材料係数とは、鏡面仕上げの金型で成形した樹脂成形品の表面は、金型と全く同じ鏡面にはならず、樹脂の性質上僅かな粗さが生じるが、この金型表面と成形品表面とを比較したときの収縮の関係をいう。通常は、s≒0となる。

【0047】

また、図10から、最大高さ(Rmax)における金型表面粗さと成形品表面の粗さの関係を、y=ax-s(但し、y=容器の表面粗さ、x=金型表面の粗さ、s=材料係数)で表わすことができる。また、図11からは、十点平均粗さ(Rz)における金型表面粗さと成形品表面の粗さの関係を、y=ax-s(但し、y=成形品の表面粗さ、x=金型表面の粗さ、s=材料係数)で表わすことができる。

【0048】

上記図9〜図11に示すように、金型表面粗さと成形品の表面粗さとは、高い相関関係があり、金型表面の粗さは、成形品表面の粗さによって求められ、成形品の表面の粗さが分かれば、シールの剥離強度を求めることができる。反対に、シールの剥離強度が得られれば、成形品表面の粗さが分かるので、最終的には所望の剥離強度を有する成形品を製造する金型を製作することが可能となる。

【符号の説明】

【0049】

1:支柱部

2,3:下部側壁

4,5:上部側壁

6,7:窓

【特許請求の範囲】

【請求項1】

サンドブラスト加工された金型で成形され、前記金型で成形された成形品表面の凹凸の粗さは、貼着面とともに印刷面としても使用可能であり、成形品表面の凹凸面粗さ(μm)とシールの剥離強度(5点平均)(N)との関係が、次の式のいずれか1つに該当することを特徴とする合成樹脂製成形品。

(1)算術平均粗さ(Ra)が、y=−1.1318x+r

(2)最大高さ(Rmax)が、y=−0.1105x+r

(3)十点平均粗さ(Rz)が、y=−0.1414x+r

(但し、yは剥離強度、xは成形品表面粗さ、rはシールの初期粘着力とする)

【請求項2】

ブラスト加工された金型で成形され、成形品表面の印刷面粗さと金型表面粗さとの関係が、次のいずれかに該当することを特徴とする合成樹脂製成形品。

(1)算術平均粗さ(Ra)が、y=ax-s

(2)最大高さ(Rmax)が、y=ax-s

(3)十点平均粗さ(Rz)が、y=ax-s

(但し、y=成形品表面粗さ、a=金型表面の凹凸の成形品への転写率、x=金型表面の粗さ、s=材料係数とする)

【請求項1】

サンドブラスト加工された金型で成形され、前記金型で成形された成形品表面の凹凸の粗さは、貼着面とともに印刷面としても使用可能であり、成形品表面の凹凸面粗さ(μm)とシールの剥離強度(5点平均)(N)との関係が、次の式のいずれか1つに該当することを特徴とする合成樹脂製成形品。

(1)算術平均粗さ(Ra)が、y=−1.1318x+r

(2)最大高さ(Rmax)が、y=−0.1105x+r

(3)十点平均粗さ(Rz)が、y=−0.1414x+r

(但し、yは剥離強度、xは成形品表面粗さ、rはシールの初期粘着力とする)

【請求項2】

ブラスト加工された金型で成形され、成形品表面の印刷面粗さと金型表面粗さとの関係が、次のいずれかに該当することを特徴とする合成樹脂製成形品。

(1)算術平均粗さ(Ra)が、y=ax-s

(2)最大高さ(Rmax)が、y=ax-s

(3)十点平均粗さ(Rz)が、y=ax-s

(但し、y=成形品表面粗さ、a=金型表面の凹凸の成形品への転写率、x=金型表面の粗さ、s=材料係数とする)

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図1】

【公開番号】特開2013−18496(P2013−18496A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−151055(P2011−151055)

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000155229)株式会社明治ゴム化成 (63)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000155229)株式会社明治ゴム化成 (63)

【Fターム(参考)】

[ Back to top ]