合成樹脂製板状部材の強化方法

【課題】軽量でありながら強度も担保されており、車両用ドアの外板としても使用可能な合成樹脂製板状部材の強化方法を提供する。

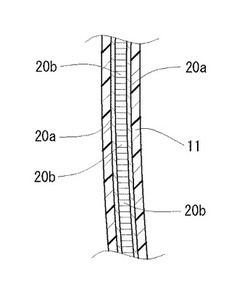

【解決手段】合成樹脂製の板状部材11の内部に、繊維による3次元的な立体構造の補強シート20をインサート成形により配している。当該補強シートは、二枚のシート状繊維織物20a・20aの間に多数本の繊維体20bが架設された状態の3次元構造となっている。

【解決手段】合成樹脂製の板状部材11の内部に、繊維による3次元的な立体構造の補強シート20をインサート成形により配している。当該補強シートは、二枚のシート状繊維織物20a・20aの間に多数本の繊維体20bが架設された状態の3次元構造となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用ドアの外板としても使用可能な合成樹脂製板状部材の強化方法に関する。

【背景技術】

【0002】

従来から、図4に示すように、自動車のドア100の内部には、当該ドア100の強度を高めて側突時に車内空間をできるだけ保護するため、外板101とインナーパネル102との間の空間に、一般的にサイドビームと称される棒状や板状の金属製の補強部材110が配されている。このような技術として、例えば下記特許文献1や特許文献2がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−267632号公報

【特許文献2】特開平6−183258号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、自動車においては燃費の向上や排気ガス低減等のために、従来から軽量化が求められている。これに対し特許文献1や特許文献2では、サイドビームを設けることで側突時の衝撃に対する強度は向上するが、その分ドアの重量延いては車両の重量が増大してしまう。また、サイドビームを設置する手間も要する。しかも、ドアのインナーパネルは樹脂製であることが多いが、外板は金属製なので、サイドビームを廃したとしてもドアの絶対的な重量を軽減することはできない。

【0005】

これを解決するには、単純には車両用ドアを合成樹脂製とすることが考えられる。しかし、合成樹脂製の板状部材は金属板に比べて剛性が劣るため、そのままでは自動車など衝撃に対する一定の強度が要求されるような外板としては使用することができない。

【0006】

そこで、本発明は上記課題を解決するものであり、軽量でありながら強度も担保されており、車両用ドアの外板としても使用可能な合成樹脂製板状部材の強化方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

そのための手段として、本発明の合成樹脂製板状部材の強化方法は、合成樹脂製の板状部材の内部に、繊維による3次元的な立体構造の補強シートをインサート成形により配している。当該補強シートは、二枚のシート状繊維織物の間に多数本の繊維体が架設された状態の3次元構造となっている。このような合成樹脂製板状部材は、車両用ドアの外板としても好適に使用することができる。

【発明の効果】

【0008】

本発明によれば、金属板と比べて剛性が劣る合成樹脂製の板状部材の内部に、補強材として補強シートを配しているので、剛性を高めることができる。補強シートは、二枚のシート状繊維織物の間に多数本の繊維体が架設された3次元構造となっている。これにより、板状部材の剛性は二枚の繊維織物によって向上される。そのうえで、当該二枚の繊維織物の間に多数本の繊維体が架設されているので、衝撃が加わった際に各繊維体がステーとして働くので、衝撃に対する強度も担保することができる。しかも、大きな衝撃が加われば各繊維体が座屈することで、衝撃吸収機能も兼ね備える。また、当該補強シートは板状部材にインサート成形されているので、従来のサイドビームのように別途組み付ける等の手間を要さず製造も容易である。このような板状部材を車両用ドアに適用すれば、ドア全体の絶対的な重量を軽減することができ、延いては車両全体の重量を軽減することができる。

【図面の簡単な説明】

【0009】

【図1】ドアの正面図である。

【図2】ドアの概略断面図である。

【図3】外板の拡大断面図である。

【図4】従来のドアの概略断面図である。

【発明を実施するための形態】

【0010】

本発明の合成樹脂製板状部材は、種々の分野において得に制限無く使用可能であるが、優れた剛性を有することから、従来では使用不可能であった分野に適用することが好ましい。例えば、衝突に対する一定の強度が求められる車両用ドアの外板としても、好適に使用できる。

【0011】

車両用ドアとしては、典型的には自動車のドアが挙げられるが、他にも農業用車両や工業用車両などの特殊車両に適用することもできる。ドアとしては、車両の側面に配される一般的なサイドドアの他、車両の後面に配されるリアドアでもよい。サイドドアとして適用した場合は、車両側突に対して対応する。リアドアとして適用した場合は、車両後突に対して対応する。以下には、自動車のサイドドアに本発明のを適用した例を挙げて、本発明の具体的な実施の形態について説明する。

【0012】

図2に示すように、ドア10は、車両外面側に配される外板11と、車室側に配されるインナーパネル12と、外板11の内部に配された補強シート20とを有する。外板11とインナーパネル12とは、ボルト留めやクリップ留め等により固定される。

【0013】

外板11は合成樹脂製であり、射出成形、圧縮成形、又は射出・圧縮成形等適当な成形法によって所定形状に成形される。合成樹脂としては、ポリプロピレン樹脂(PP)、ポリカーボネート樹脂(PC)、ポリエチレンテレフタレート(PET),ポリブチレンテレフタレート(PBT),ポリ(エチレン−2,6−ナフタレート)等のポリエステル樹脂、ポリエチレン樹脂(PE)、プロピレン−エチレン共重合体、ポリスチレン樹脂(PS)、芳香族ビニル系単量体と低級アルキル基を有する(メタ)アクリル酸アルキルエステルとの共重合体,テレフタル酸−エチレングリコール−シクロヘキサンジメタノール共重合体,ポリメチルメタクリレート等の(メタ)アクリル樹脂、ポリアミド樹脂(PA)、ポリフェニレンエーテル樹脂(PPE)、アクリロニトリル・ブタジエン・スチレン共重合体(ABS)、アクリロニトリル・エチレン−プロピレン−ジエン・スチレン共重合体(AES)、アクリロニトリル・スチレン・アクリレート共重合体(ASA)、及びこれらのブレンド樹脂などを挙げることができる。

【0014】

インナーパネル12も、合成樹脂から成る成形品である。インナーパネル12を構成する合成樹脂としては、外板11と同じ熱可塑性樹脂を挙げることができるが、従来からある一般的な自動車のインナーパネルと同様であればよい。なお、インナーパネル12は強化繊維を含有する繊維強化プラスチック(FRP)とすることが好ましい。これにより、インナーパネル12の剛性も向上するからである。強化繊維としては、金属繊維、ガラス繊維、炭素繊維、天然繊維などを使用できる。中でも、軽量化と剛性向上の観点からは、炭素繊維又はガラス繊維が好ましい。環境負荷低減の観点からは、天然繊維が好ましい。天然繊維としては、綿、カポック、ケナフ、ラミー(苧麻)、リネン(亜麻)、アバカ(マニラ麻)、ヘネケン(サイザル麻)、ジュート(黄麻)、ヘンプ(大麻)、ヤシ、パーム、コウゾ、ワラ、バガスなどの繊維が挙げられる。強化繊維は繊維長10μm〜50mm程度の短〜中繊維とすることが好ましい。長繊維では成形を円滑に行えないからである。

【0015】

補強シート20は所定の厚みを有するシート状部材であって、二枚のシート状繊維織物20aの間に多数本の繊維体20bが架設された3次元構造となっている。具体的には、両繊維織物20aの繊維状骨格部分に、若干湾曲した繊維体20bが直立した状態で織成されている。これにより、補強シート20は厚み方向に一定の弾性も有している。

【0016】

補強シート20を構成する繊維としては、織成できる程度の柔軟性を有する繊維であれば特に限定されず、金属繊維、合成樹脂繊維、天然繊維などを使用できる。中でも、軽量化を図る観点からは、合成樹脂繊維や天然繊維が好ましい。さらに環境負荷低減の観点からは、天然繊維が好ましい。天然繊維としては、綿、カポック、ケナフ、ラミー(苧麻)、リネン(亜麻)、アバカ(マニラ麻)、ヘネケン(サイザル麻)、ジュート(黄麻)、ヘンプ(大麻)、ヤシ、パーム、コウゾ、ワラ、バガスなどの繊維が挙げられる。合成樹脂繊維を使用する場合は、外板11を構成する合成樹脂よりも融点の高い樹脂を使用する。後述のように補強シート20はインサート成形により配されているので、インサート成形時における溶融を避けるためである。なお、合成樹脂繊維を使用する場合は、各繊維体20bを両繊維織物20aへ溶着により架設することもできる。

【0017】

補強シート20は、図1に示すように、外板11のほぼ全体に亘って配される程度の外形寸法(面積)を有していることが好ましい。これにより、外板11延いてはドア10の剛性を全体的に向上できるからである。しかも、各繊維体20bはドア10の厚み方向に架設されているので、衝撃方向とほぼ並行になっている。これにより、衝突時には各繊維体20bがステーとして働くので、衝撃に対する強度を担保することができる。しかも、大きな衝撃が加われば各繊維体20bが座屈することで衝撃が吸収され、車内空間の保護効果が高まる。補強シート20の上下寸法は少なくとも外板11の1/2程度以上あればよいが、補強シート20の左右幅寸法は外板11の左右両端部に至る寸法とする。

【0018】

補強シート20は、外板11を成形する際に、インサート成形により外板11の内部へ一体的に配される。具体的には、外板11を成形する際に、金型内へ予め補強シート20を配しておく。そのうえで、溶融樹脂を金型のキャビティ内へ注入し固化させることで、補強シート20がインサートされた外板11を得ることができる。

【0019】

なお、成形時に立体的な3次元構造の型崩れを確実に防止するため、両繊維織物20a間にエアーや不活性ガス等の気体を注入しながら成形することもできる。この場合、両繊維織物20a間には外板11用の溶融樹脂が浸入せず中空状態となるが、溶融樹脂は毛細管現象等により両繊維織物20aを介して各繊維体20bへ伝うように浸透するので、各繊維体20bの強度は担保される。

【0020】

而して、本発明のドア構造によれば、軽量でありながら強度も担保されており、且つ製造の容易な車両用のドアとすることができる。

【符号の説明】

【0021】

10 ドア

11 外板

12 インナーパネル

20 補強シート

20a 繊維織物

20b 繊維体

【技術分野】

【0001】

本発明は、車両用ドアの外板としても使用可能な合成樹脂製板状部材の強化方法に関する。

【背景技術】

【0002】

従来から、図4に示すように、自動車のドア100の内部には、当該ドア100の強度を高めて側突時に車内空間をできるだけ保護するため、外板101とインナーパネル102との間の空間に、一般的にサイドビームと称される棒状や板状の金属製の補強部材110が配されている。このような技術として、例えば下記特許文献1や特許文献2がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−267632号公報

【特許文献2】特開平6−183258号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、自動車においては燃費の向上や排気ガス低減等のために、従来から軽量化が求められている。これに対し特許文献1や特許文献2では、サイドビームを設けることで側突時の衝撃に対する強度は向上するが、その分ドアの重量延いては車両の重量が増大してしまう。また、サイドビームを設置する手間も要する。しかも、ドアのインナーパネルは樹脂製であることが多いが、外板は金属製なので、サイドビームを廃したとしてもドアの絶対的な重量を軽減することはできない。

【0005】

これを解決するには、単純には車両用ドアを合成樹脂製とすることが考えられる。しかし、合成樹脂製の板状部材は金属板に比べて剛性が劣るため、そのままでは自動車など衝撃に対する一定の強度が要求されるような外板としては使用することができない。

【0006】

そこで、本発明は上記課題を解決するものであり、軽量でありながら強度も担保されており、車両用ドアの外板としても使用可能な合成樹脂製板状部材の強化方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

そのための手段として、本発明の合成樹脂製板状部材の強化方法は、合成樹脂製の板状部材の内部に、繊維による3次元的な立体構造の補強シートをインサート成形により配している。当該補強シートは、二枚のシート状繊維織物の間に多数本の繊維体が架設された状態の3次元構造となっている。このような合成樹脂製板状部材は、車両用ドアの外板としても好適に使用することができる。

【発明の効果】

【0008】

本発明によれば、金属板と比べて剛性が劣る合成樹脂製の板状部材の内部に、補強材として補強シートを配しているので、剛性を高めることができる。補強シートは、二枚のシート状繊維織物の間に多数本の繊維体が架設された3次元構造となっている。これにより、板状部材の剛性は二枚の繊維織物によって向上される。そのうえで、当該二枚の繊維織物の間に多数本の繊維体が架設されているので、衝撃が加わった際に各繊維体がステーとして働くので、衝撃に対する強度も担保することができる。しかも、大きな衝撃が加われば各繊維体が座屈することで、衝撃吸収機能も兼ね備える。また、当該補強シートは板状部材にインサート成形されているので、従来のサイドビームのように別途組み付ける等の手間を要さず製造も容易である。このような板状部材を車両用ドアに適用すれば、ドア全体の絶対的な重量を軽減することができ、延いては車両全体の重量を軽減することができる。

【図面の簡単な説明】

【0009】

【図1】ドアの正面図である。

【図2】ドアの概略断面図である。

【図3】外板の拡大断面図である。

【図4】従来のドアの概略断面図である。

【発明を実施するための形態】

【0010】

本発明の合成樹脂製板状部材は、種々の分野において得に制限無く使用可能であるが、優れた剛性を有することから、従来では使用不可能であった分野に適用することが好ましい。例えば、衝突に対する一定の強度が求められる車両用ドアの外板としても、好適に使用できる。

【0011】

車両用ドアとしては、典型的には自動車のドアが挙げられるが、他にも農業用車両や工業用車両などの特殊車両に適用することもできる。ドアとしては、車両の側面に配される一般的なサイドドアの他、車両の後面に配されるリアドアでもよい。サイドドアとして適用した場合は、車両側突に対して対応する。リアドアとして適用した場合は、車両後突に対して対応する。以下には、自動車のサイドドアに本発明のを適用した例を挙げて、本発明の具体的な実施の形態について説明する。

【0012】

図2に示すように、ドア10は、車両外面側に配される外板11と、車室側に配されるインナーパネル12と、外板11の内部に配された補強シート20とを有する。外板11とインナーパネル12とは、ボルト留めやクリップ留め等により固定される。

【0013】

外板11は合成樹脂製であり、射出成形、圧縮成形、又は射出・圧縮成形等適当な成形法によって所定形状に成形される。合成樹脂としては、ポリプロピレン樹脂(PP)、ポリカーボネート樹脂(PC)、ポリエチレンテレフタレート(PET),ポリブチレンテレフタレート(PBT),ポリ(エチレン−2,6−ナフタレート)等のポリエステル樹脂、ポリエチレン樹脂(PE)、プロピレン−エチレン共重合体、ポリスチレン樹脂(PS)、芳香族ビニル系単量体と低級アルキル基を有する(メタ)アクリル酸アルキルエステルとの共重合体,テレフタル酸−エチレングリコール−シクロヘキサンジメタノール共重合体,ポリメチルメタクリレート等の(メタ)アクリル樹脂、ポリアミド樹脂(PA)、ポリフェニレンエーテル樹脂(PPE)、アクリロニトリル・ブタジエン・スチレン共重合体(ABS)、アクリロニトリル・エチレン−プロピレン−ジエン・スチレン共重合体(AES)、アクリロニトリル・スチレン・アクリレート共重合体(ASA)、及びこれらのブレンド樹脂などを挙げることができる。

【0014】

インナーパネル12も、合成樹脂から成る成形品である。インナーパネル12を構成する合成樹脂としては、外板11と同じ熱可塑性樹脂を挙げることができるが、従来からある一般的な自動車のインナーパネルと同様であればよい。なお、インナーパネル12は強化繊維を含有する繊維強化プラスチック(FRP)とすることが好ましい。これにより、インナーパネル12の剛性も向上するからである。強化繊維としては、金属繊維、ガラス繊維、炭素繊維、天然繊維などを使用できる。中でも、軽量化と剛性向上の観点からは、炭素繊維又はガラス繊維が好ましい。環境負荷低減の観点からは、天然繊維が好ましい。天然繊維としては、綿、カポック、ケナフ、ラミー(苧麻)、リネン(亜麻)、アバカ(マニラ麻)、ヘネケン(サイザル麻)、ジュート(黄麻)、ヘンプ(大麻)、ヤシ、パーム、コウゾ、ワラ、バガスなどの繊維が挙げられる。強化繊維は繊維長10μm〜50mm程度の短〜中繊維とすることが好ましい。長繊維では成形を円滑に行えないからである。

【0015】

補強シート20は所定の厚みを有するシート状部材であって、二枚のシート状繊維織物20aの間に多数本の繊維体20bが架設された3次元構造となっている。具体的には、両繊維織物20aの繊維状骨格部分に、若干湾曲した繊維体20bが直立した状態で織成されている。これにより、補強シート20は厚み方向に一定の弾性も有している。

【0016】

補強シート20を構成する繊維としては、織成できる程度の柔軟性を有する繊維であれば特に限定されず、金属繊維、合成樹脂繊維、天然繊維などを使用できる。中でも、軽量化を図る観点からは、合成樹脂繊維や天然繊維が好ましい。さらに環境負荷低減の観点からは、天然繊維が好ましい。天然繊維としては、綿、カポック、ケナフ、ラミー(苧麻)、リネン(亜麻)、アバカ(マニラ麻)、ヘネケン(サイザル麻)、ジュート(黄麻)、ヘンプ(大麻)、ヤシ、パーム、コウゾ、ワラ、バガスなどの繊維が挙げられる。合成樹脂繊維を使用する場合は、外板11を構成する合成樹脂よりも融点の高い樹脂を使用する。後述のように補強シート20はインサート成形により配されているので、インサート成形時における溶融を避けるためである。なお、合成樹脂繊維を使用する場合は、各繊維体20bを両繊維織物20aへ溶着により架設することもできる。

【0017】

補強シート20は、図1に示すように、外板11のほぼ全体に亘って配される程度の外形寸法(面積)を有していることが好ましい。これにより、外板11延いてはドア10の剛性を全体的に向上できるからである。しかも、各繊維体20bはドア10の厚み方向に架設されているので、衝撃方向とほぼ並行になっている。これにより、衝突時には各繊維体20bがステーとして働くので、衝撃に対する強度を担保することができる。しかも、大きな衝撃が加われば各繊維体20bが座屈することで衝撃が吸収され、車内空間の保護効果が高まる。補強シート20の上下寸法は少なくとも外板11の1/2程度以上あればよいが、補強シート20の左右幅寸法は外板11の左右両端部に至る寸法とする。

【0018】

補強シート20は、外板11を成形する際に、インサート成形により外板11の内部へ一体的に配される。具体的には、外板11を成形する際に、金型内へ予め補強シート20を配しておく。そのうえで、溶融樹脂を金型のキャビティ内へ注入し固化させることで、補強シート20がインサートされた外板11を得ることができる。

【0019】

なお、成形時に立体的な3次元構造の型崩れを確実に防止するため、両繊維織物20a間にエアーや不活性ガス等の気体を注入しながら成形することもできる。この場合、両繊維織物20a間には外板11用の溶融樹脂が浸入せず中空状態となるが、溶融樹脂は毛細管現象等により両繊維織物20aを介して各繊維体20bへ伝うように浸透するので、各繊維体20bの強度は担保される。

【0020】

而して、本発明のドア構造によれば、軽量でありながら強度も担保されており、且つ製造の容易な車両用のドアとすることができる。

【符号の説明】

【0021】

10 ドア

11 外板

12 インナーパネル

20 補強シート

20a 繊維織物

20b 繊維体

【特許請求の範囲】

【請求項1】

合成樹脂製の板状部材の内部に、繊維による3次元的な立体構造の補強シートをインサート成形により配し、

前記補強シートは、二枚のシート状繊維織物の間に多数本の繊維体が架設された状態の3次元構造となっている、合成樹脂製板状部材の強化方法。

【請求項2】

前記合成樹脂製板状部材は車両用ドアの外板である、請求項1に記載の合成樹脂製板状部材の強化方法。

【請求項1】

合成樹脂製の板状部材の内部に、繊維による3次元的な立体構造の補強シートをインサート成形により配し、

前記補強シートは、二枚のシート状繊維織物の間に多数本の繊維体が架設された状態の3次元構造となっている、合成樹脂製板状部材の強化方法。

【請求項2】

前記合成樹脂製板状部材は車両用ドアの外板である、請求項1に記載の合成樹脂製板状部材の強化方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−214201(P2012−214201A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−150749(P2011−150749)

【出願日】平成23年7月7日(2011.7.7)

【出願人】(308031108)内浜化成株式会社 (18)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年7月7日(2011.7.7)

【出願人】(308031108)内浜化成株式会社 (18)

【Fターム(参考)】

[ Back to top ]