合成樹脂製気泡シート

【課題】気泡面同士を張り合わせる合成樹脂製気泡シートにおいて、張り合わせ後の気泡シートにおける気泡部が形成されていない面積を小さくしつつ、気泡シートを張り合わせ易くする。

【解決手段】気泡部11のシート面に垂直な方向から見た断面形状を、平面部12のシート面に垂直な方向から見た形状に対応させ、気泡部11の壁面111を、シート面に垂直な方向に対して傾斜させ、気泡部11を、シート面からの距離が大きくなる程、シート面に垂直な方向の断面積が小さくなるように構成し、気泡部11におけるシート面上の部分である基部112の面積を、平面部12の面積より大きくする。さらに、基部112の角部114を、シート面に垂直な方向から見たときに基部112の外方側に向けて凸となる断面円弧状の湾曲形状とし、気泡部11をそれぞれ独立して形成する。

【解決手段】気泡部11のシート面に垂直な方向から見た断面形状を、平面部12のシート面に垂直な方向から見た形状に対応させ、気泡部11の壁面111を、シート面に垂直な方向に対して傾斜させ、気泡部11を、シート面からの距離が大きくなる程、シート面に垂直な方向の断面積が小さくなるように構成し、気泡部11におけるシート面上の部分である基部112の面積を、平面部12の面積より大きくする。さらに、基部112の角部114を、シート面に垂直な方向から見たときに基部112の外方側に向けて凸となる断面円弧状の湾曲形状とし、気泡部11をそれぞれ独立して形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多数の突起部が形成された凹凸シートに平坦シートを接合した合成樹脂製気泡シートに関し、特に気泡シートを気泡面同士で張り合わせる目的に適合した気泡形状を有するものに関する。

【背景技術】

【0002】

従来、多数の突起部が形成された凹凸シートに平坦シートが接合され、気体が密閉された多数の気泡部が形成された合成樹脂製気泡シートが知られている(特許文献1参照)。このような気泡シートは、気泡部の存在によって緩衝効果に優れており、包装材料として多く用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−129366号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

気泡シートはその構造上、面内に気泡部と気泡部が形成されていない平面部が交互に連続しており、気泡部が形成されていない平面部では緩衝効果を発揮することができない。これに対し、2枚の気泡シートを気泡部が形成された気泡面同士を対向させ、一方のシートの気泡部が他方のシートの気泡部間に入り込むように張り合わせることで、一方の気泡シートの気泡部が他方のシートの平面部に位置することとなり、気泡シートにおける気泡部が形成されていない部位をなくすことができる。

【0005】

この場合、気泡部の断面形状と気泡部に囲まれた空間の形状が一致していると、気泡シートにおける気泡部が形成されていない面積を極力小さくすることができる。しかしながら、気泡部の断面形状と気泡部に囲まれた空間の形状が完全に一致していると、一方のシートの気泡部を他方のシートの気泡部に囲まれた空間に入れ込むことが困難である。一方、気泡部を小さくすると、気泡シートにおける気泡部が形成されていない面積が大きくなってしまうという問題がある。

【0006】

本発明は上記点に鑑みて、気泡面同士を張り合わせる合成樹脂製気泡シートにおいて、張り合わせ後の気泡シートにおける気泡部が形成されていない面積を小さくしつつ、気泡シートを張り合わせ易くすることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明では、気泡部(11)のシート面に垂直な方向から見た断面形状は、平面部(12)のシート面に垂直な方向から見た形状に対応しており、気泡部(11)の壁面(111)は、シート面に垂直な方向に対して傾斜しており、気泡部(11)は、シート面からの距離が大きくなる程、シート面に垂直な方向の断面積が小さくなるように構成されており、気泡部(11)におけるシート面上の部分である基部(112)の面積が、平面部(12)の面積より大きくなっており、基部(112)の角部(114)は、シート面に垂直な方向から見たときに基部(112)の外方側に向けて凸となる断面円弧状の湾曲形状とされ、前記気泡部(11)はそれぞれ独立して形成されていることを特徴としている。

【0008】

このように、気泡部(11)の壁面(111)をシート面に垂直な方向に対して傾斜させるとともに、気泡部(11)をシート面からの距離が大きくなる程シート面に垂直な方向の断面積が小さくなる、いわゆる先細り形状とすることで、気泡シートの気泡部(11)が形成された気泡面同士を張り合わせる際に、一方のシート(もしくは領域)の気泡部(11)が他方のシート(もしくは領域)の平面部(12)に入り込み易くなる。このため、気泡シートを張り合わせ易くすることが可能となる。

【0009】

また、気泡部(11)の基部(112)の面積を平面部(12)の面積より大きくすることで、気泡シートにおける気泡部(11)の存在割合を大きくすることができる。このため、張り合わせ後の気泡シートにおける気泡部(11)が形成されていない面積を小さくすることが可能となる。

【0010】

さらに、基部(112)の角部(114)を、シート面に垂直な方向から見たときに基部(112)の外方側に向けて凸となる断面円弧状の湾曲形状とし、気泡部(11)をそれぞれ独立して形成することで、隣接する気泡部(11)同士が重なり合うことなく、気泡部(11)の基部(112)の面積を平面部(12)の面積より大きくすることができる。

【0011】

また、請求項2に記載の発明のように、前記気泡部(13)の前記シート面に平行な方向から見た断面形状を台形とすることができる。

【0012】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0013】

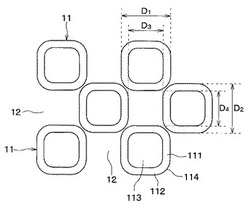

【図1】本発明の実施形態の気泡シート10を示す平面図である。

【図2】図1のA−A断面図である。

【図3】図1のB部拡大図である

【図4】本発明の実施形態における気泡シート10を半折する半折装置を示す模式図である。

【図5】本発明の実施形態における第1領域Lと第2領域Rとが融着した状態の気泡シート10を示す平面図である。

【図6】図5のC−C断面図である。

【図7】他の実施形態の気泡シート10を示す拡大平面図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態について図1〜図6に基づいて説明する。

【0015】

図1は、本実施形態の気泡シート10を示す平面図である。なお、図1において、斜線で示した部位が気泡部11を示している。

【0016】

図1に示すように、気泡シート10には、気体が封入された気泡部11が多数形成されている。本実施形態の気泡部11は略四角柱状に構成されている。気泡シート10のシート面には、気泡部11に加えて、気泡部11に囲まれた部位である平面部12が設けられており、平面部12は気泡部11が形成されていない部位として構成されている。図1に示す例では、平面部12は少なくとも二方向から気泡部11に囲まれるようになっている。気泡シート10では、気泡部11と平面部12とが、市松模様のように2次元的に交互に形成されている。

【0017】

本実施形態では、気泡部11のシート面に垂直な方向から見た断面形状が、略正方形となっている。また、平面部12は、気泡部11のシート面に垂直な方向から見た断面形状に対応する形状をしており、本実施形態では、四角形(正方形)となっている。

【0018】

図2は図1のA−A断面図である。図2に示すように、気泡シート10は、多数の凹凸状突起部が形成された凹凸シート(キャップフィルム)13と、平坦シート(バックフィルム)14とから構成される2層構造の合成樹脂製気泡シートとなっている。凹凸シート13には、多数の略四角柱突起部がエンボス加工されており、凹凸シート13の突起部開口側に平坦シート14が接合されている。これにより、凹凸シート13と平坦シート14との間で空気が密閉され、気泡部11が形成される。平面部12は、凹凸シート13と平坦シート14とが接合された部位として構成されている。

【0019】

気泡シート10を構成する合成樹脂として、ポリエチレンやポリプロピレンといったポリオレフィン系樹脂を好適に用いることができ、本実施形態ではポリエチレンを用いている。本実施形態の気泡シート10は、柔軟性を有する薄肉シートから構成され、単位面積当り重量(目付重量)を20〜300グラム/m2としている。

【0020】

気泡部11は、シート面に平行な方向から見た断面形状が台形となっている。また、気泡部11は、シート面から立ち上がった壁面111がシート面に垂直な方向に対してそれぞれ傾斜しており、シート面から遠ざかる方向に向かって先細る形状となっている。すなわち、気泡部11は、シート面から遠ざかる程、シート面に垂直な方向から見た断面の断面積が小さくなるように構成されている。

【0021】

以下、気泡部11におけるシート面上の部位を基部112といい、気泡部11におけるシート面から最も離れている面を頂部113という。頂部113は、基部112と平行になっている。

【0022】

図3は図1のB部拡大図である。図3に示すように、頂部113は、シート面に垂直な方向から見た断面形状が正方形となっている。基部112の面積は、平面部12の面積より大きくなっている。気泡部11の頂部113と平面部12は対応した形状となっており、頂部113の面積と平面部12の面積が略同一になっている。つまり、基部112の辺の長さをD1、D2とし、平面部12の辺の長さ(頂部113の辺の長さ)をD3、D4とすると、基部112の面積(D1×D2)>平面部12の面積(D3×D4)となっている。さらに、気泡シート10における気泡部11と平面部12とが形成された部位の合計面積のうち、気泡部11の基部112の面積(D1×D2)の合計が5割を上回っており、平面部12の面積(D3×D4)の合計が5割を下回っている。

【0023】

ところで、気泡部11の基部112の面積(D1×D2)を平面部12の面積(D3×D4)より大きくすると、基部112の辺の長さD1(D2)が平面部12の辺の長さD3(D4)、すなわち隣り合う気泡部11間の距離より長くなるので、隣接する気泡部11の角部114同士が重なり合ってしまい、隣接する気泡部11同士が連通するおそれがある。これに対し、本実施形態では、基部112の角部114は、所定半径rを有する円弧形状(いわゆるR形状)となっている。換言すると、基部112の角部114は、シート面に垂直な方向から見たときに基部112の外方側に向けて凸となる断面円弧状の湾曲形状になっている。このため、基部112の面積を平面部12の面積より大きくしても、隣接する気泡部11の角部114同士が重なり合うことはなく、各気泡部11を独立して形成することができる。

【0024】

なお、凹凸シート13と平坦シート14とを融着させる際に、隣接する気泡部11の角部114の間にある程度の間隔が必要となる。安定した融着を行うためには、隣接する気泡部11の角部114同士の間隔を0.5mm以上とすることが好ましく、1mm程度とすることがより好ましい。

【0025】

図1に戻り、気泡シート10の中央には、気泡部11が形成されていない直線状の部位が設けられており、この直線状部位が折曲げ部15を構成している。折曲げ部15は、気泡シート10のシート幅方向(図1の左右方向)中央付近において、シート長さ方向(図1の上下方向)に沿って設けられている。気泡シート10は、折曲げ部15を境にして2つの領域に区画されている。

【0026】

図1の左側に存在する第1領域Lと図1の右側に存在する右側の第2領域Rは、気泡部11の位置が対称ではなく、第1領域Lの気泡部11aは第2領域の平面部12と対称位置に設けられ、第1領域Lの気泡部11bは第2領域Rの平面部12と対称位置に設けられている。つまり、第1領域Lと第2領域Rでは、気泡部11の位置が1個分ずつずれている。

【0027】

気泡シート10は、折曲げ部15を境にして第1領域Lと第2領域Rの気泡部11同士が対向するように折曲げ可能となっている。このとき、気泡シート10は一方の領域の気泡部11が他方の領域の平面部12に対応する位置に形成されているので、第1領域Lと第2領域Rを重ね合わせる際に、一方の領域の気泡部11が他方の領域の平面部12に入り込むことができる。

【0028】

図4は、本第1実施形態における気泡シート10を半折する半折装置を示す模式図である。図4に示すように、半折装置は、三角板20と一対の送りロール30、31と一対の加圧コンベア40、41と加熱装置50とを備えている。なお、図4では、加熱装置50を破線で示している。

【0029】

半折装置には、気泡シート10がロール状に巻かれた原反供給部16から気泡シート10が供給される。三角板20は、略正三角形の板状部材であり、1つの角部20a(図4における奥側に位置する角部)が原反供給部16から供給された気泡シート10に当接する。三角板20の角部20aは、気泡シート10の幅方向における中央付近の折曲げ部15に当接するようになっており、折り曲げ部15を境にして気泡シート10を二つ折りするようになっている。気泡シート10は、気泡部11同士が対向するように折曲げられる必要があるので、三角板20には、気泡シート10における気泡部11が形成された気泡面側が当接するようになっている。

【0030】

送りロール30、31は、原反供給部16から気泡シート10を引き出すとともに、シート流れ下流側の加圧コンベア40、41に気泡シート10を連続的に供給するものである。送りロール30、31は、三角板20のシート流れ下流側に設けられており、平行に配置された円柱状の一対のロールから構成されている。本実施形態の送りロール30、31は、金属あるいは樹脂からなる芯材の表面に摩擦係数が高い材料(例えばゴム)からなるシートが表面に貼り付けられたニップロールとして構成されている。一対の送りロール30、31は、二つ折りされた気泡シート10を挟み込んだ状態で互いに反対方向に同期回転するように構成されている。

【0031】

加圧コンベア40、41は、送りロール30、31のシート流れ下流側に設けられており、気泡シート10を挟んで対向する位置に配置されており、二つ折りされた気泡シート10を両外側から加圧しながらシート流れ下流側に送り出すように構成されている。加圧コンベア40、41は、それぞれ一対のコンベアロール40a、40b、41a、41bとコンベアベルト40c、41cを備えており、上側に位置する加圧コンベア40のコンベアベルト40aと下側に位置する加圧コンベア41のコンベアベルト41bは、二つ折りされた気泡シート10を挟み込んだ状態で互いに反対方向に同期回転するように構成されている。

【0032】

加熱装置50は、加圧コンベア40、41と同じ位置に設けられており、加圧コンベア40、41で挟み込まれた状態の気泡シート10を加熱するように構成されている。加熱装置50としては、加熱炉(オーブン)や熱風炉を用いることができる。本実施形態では、加熱装置50による加熱温度を、気泡シート10を構成するポリエチレンの融点(120℃)より高い温度としている。加熱装置50による加熱時間は、加圧コンベア40、41の回転速度によって適宜調整される。

【0033】

ここで、本実施形態の半折装置の作動を説明する。まず、送り出し工程と半折工程を行う。一対の送りロール30、31を作動させ、気泡シート10を連続的に下流側に送り出す。

【0034】

送りロール30、31により原反供給部16から引き出された気泡シート10は、三角板20で進行方向を変え、シート流れ方向に沿って、送りロール30、31に向かって流れる。

【0035】

そして、三角板20における気泡シート10が当接する角部20aにより、気泡シート10のシート幅方向中央付近の折曲げ部15で折り目が形成される。三角板20により長さ方向に沿って折り目が形成された気泡シート10は、二つ折りにされた状態で一対の送りロール30、31の間に引き込まれ、さらに送りロール30、31の下流側に送り出される。

【0036】

次に、加圧工程と加熱工程を行う。送りロール30、31の下流側に送り出された気泡シート10は、一対の加圧コンベア40、41の間に供給される。折曲げ部15で二つ折りにされた気泡シート10は、一対の加圧コンベア40、41で加圧されることで、第1領域Lの気泡部11aが第2領域Rの気泡部11b間に入り込み、第2領域Rの気泡部11bが第1領域Lの気泡部11a間に入り込み、第1領域Lと第2領域Rとが重なり合う。

【0037】

加圧コンベア40、41で加圧された状態の気泡シート10は、第1領域Lと第2領域Rとが重なり合った状態で、加熱装置50により加熱される。これにより、気泡シート10の表面層が溶融し、第1領域Lと第2領域Rとが融着される。加熱装置50内を移動する過程で対向する面同士が融着した気泡シート10は、加熱装置50から外部に排出された後で冷却される。

【0038】

図5は本第1実施形態における第1領域Lと第2領域Rとが融着した状態の気泡シート10を示す平面図で、図6は図5のC−C断面図である。図5および図6に示すように、折曲げ部15で二つ折りされた気泡シート10は、第1領域Lの気泡部11aと第2領域Rの気泡部11bが交互に並んでいる。つまり、第1領域Lの平面部12の位置には第2領域Rの気泡部11bが存在し、第2領域Rの平面部12の位置には第1領域Lの気泡部11aが存在している。このため、気泡シート10のシート面には、気泡部11が存在しない部位がほとんどなくなり、シート面のいずれの部位においても緩衝効果を発揮させることができる。

【0039】

本実施形態では、気泡部11の壁面111をシート面に垂直な方向に対して傾斜させるとともに、気泡部11をシート面からの距離が大きくなる程シート面に垂直な方向の断面積が小さくなる、いわゆる先細り形状としているので、気泡シート10の気泡面同士を張り合わせる際に、折り曲げ部15を境にした一方の領域の気泡部11が他方の領域の平面部12に入り込み易くなる。このため、気泡シート10を張り合わせ易くすることが可能となる。

【0040】

また、本実施形態では、気泡部11を単に先細り形状とするだけでなく、気泡部11の基部112の面積の合計が気泡シート10全体の面積の5割を上回るように構成しているので、気泡シート10の気泡面同士を張り合わせたときに、第1領域Lの気泡部11aと第2領域Rの気泡部11bとの間に隙間が生じることを防止できる。

【0041】

(他の実施形態)

以上、本発明の実施例について説明したが、本発明はこれに限定されるものではなく、各請求項に記載した範囲を逸脱しない限り、各請求項の記載文言に限定されず、当業者がそれらから容易に置き換えられる範囲にも及び、かつ、当業者が通常有する知識に基づく改良を適宜付加することができる。

【0042】

例えば、上記実施形態では、気泡部11の断面形状を正方形としたが、気泡部11の断面形状は気泡部11に挟まれた平面部12の形状と対応していればよく、例えば、図7(a)に示すような菱形等の正方形以外の四角形とすることでき、あるいは図7(b)に示すような三角形等の四角形以外の形状とすることができる。

【0043】

また、上記実施形態では、気泡部11の基部112の角部114をR形状としたが、隣接する気泡部11同士が重なり合わないような形状であればよく、例えば、角部114をC面取り、すなわち直線状に面取りされた形状とすることができる。

【0044】

また、上記実施形態の気泡シート10を構成する凹凸シート13と平坦シート14を単一材料からなる一層のシートとして構成したが、これに限らず、凹凸シート13と平坦シート14を多層シートとして構成してもよい。例えば表面層にポリオレフィン性樹脂材料を用いて融着性を確保した上で、中間層にガスバリア性フィルムを用いることで、気泡部11からのガス漏れを低減することができる。ガスバリア性フィルムとしては例えばナイロンやEVOH(エチレンビニルアルコール共重合体)を用いることができる。

【0045】

また、上記実施形態では、1枚の気泡シート10を二つ折りにして融着させるように構成したが、これに限らず、2枚の気泡シートを気泡面同士が対向するように張り合わせて融着させるように構成してもよい。

【0046】

また、上記実施形態では、柔軟性を有する気泡シート10を用いた例について説明したが、これに限らず、本発明は曲げ剛性を有する合成樹脂製気泡シート(気泡ボード)にも適用可能である。この場合、単位面積当り重量(目付重量)が300〜3000グラム/m2となる。

【符号の説明】

【0047】

10…気泡シート、11…気泡部、12…平面部、13…凹凸シート、14…平坦シート、111…壁面、112…基部、114…角部。

【技術分野】

【0001】

本発明は、多数の突起部が形成された凹凸シートに平坦シートを接合した合成樹脂製気泡シートに関し、特に気泡シートを気泡面同士で張り合わせる目的に適合した気泡形状を有するものに関する。

【背景技術】

【0002】

従来、多数の突起部が形成された凹凸シートに平坦シートが接合され、気体が密閉された多数の気泡部が形成された合成樹脂製気泡シートが知られている(特許文献1参照)。このような気泡シートは、気泡部の存在によって緩衝効果に優れており、包装材料として多く用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−129366号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

気泡シートはその構造上、面内に気泡部と気泡部が形成されていない平面部が交互に連続しており、気泡部が形成されていない平面部では緩衝効果を発揮することができない。これに対し、2枚の気泡シートを気泡部が形成された気泡面同士を対向させ、一方のシートの気泡部が他方のシートの気泡部間に入り込むように張り合わせることで、一方の気泡シートの気泡部が他方のシートの平面部に位置することとなり、気泡シートにおける気泡部が形成されていない部位をなくすことができる。

【0005】

この場合、気泡部の断面形状と気泡部に囲まれた空間の形状が一致していると、気泡シートにおける気泡部が形成されていない面積を極力小さくすることができる。しかしながら、気泡部の断面形状と気泡部に囲まれた空間の形状が完全に一致していると、一方のシートの気泡部を他方のシートの気泡部に囲まれた空間に入れ込むことが困難である。一方、気泡部を小さくすると、気泡シートにおける気泡部が形成されていない面積が大きくなってしまうという問題がある。

【0006】

本発明は上記点に鑑みて、気泡面同士を張り合わせる合成樹脂製気泡シートにおいて、張り合わせ後の気泡シートにおける気泡部が形成されていない面積を小さくしつつ、気泡シートを張り合わせ易くすることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明では、気泡部(11)のシート面に垂直な方向から見た断面形状は、平面部(12)のシート面に垂直な方向から見た形状に対応しており、気泡部(11)の壁面(111)は、シート面に垂直な方向に対して傾斜しており、気泡部(11)は、シート面からの距離が大きくなる程、シート面に垂直な方向の断面積が小さくなるように構成されており、気泡部(11)におけるシート面上の部分である基部(112)の面積が、平面部(12)の面積より大きくなっており、基部(112)の角部(114)は、シート面に垂直な方向から見たときに基部(112)の外方側に向けて凸となる断面円弧状の湾曲形状とされ、前記気泡部(11)はそれぞれ独立して形成されていることを特徴としている。

【0008】

このように、気泡部(11)の壁面(111)をシート面に垂直な方向に対して傾斜させるとともに、気泡部(11)をシート面からの距離が大きくなる程シート面に垂直な方向の断面積が小さくなる、いわゆる先細り形状とすることで、気泡シートの気泡部(11)が形成された気泡面同士を張り合わせる際に、一方のシート(もしくは領域)の気泡部(11)が他方のシート(もしくは領域)の平面部(12)に入り込み易くなる。このため、気泡シートを張り合わせ易くすることが可能となる。

【0009】

また、気泡部(11)の基部(112)の面積を平面部(12)の面積より大きくすることで、気泡シートにおける気泡部(11)の存在割合を大きくすることができる。このため、張り合わせ後の気泡シートにおける気泡部(11)が形成されていない面積を小さくすることが可能となる。

【0010】

さらに、基部(112)の角部(114)を、シート面に垂直な方向から見たときに基部(112)の外方側に向けて凸となる断面円弧状の湾曲形状とし、気泡部(11)をそれぞれ独立して形成することで、隣接する気泡部(11)同士が重なり合うことなく、気泡部(11)の基部(112)の面積を平面部(12)の面積より大きくすることができる。

【0011】

また、請求項2に記載の発明のように、前記気泡部(13)の前記シート面に平行な方向から見た断面形状を台形とすることができる。

【0012】

なお、この欄および特許請求の範囲で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態の気泡シート10を示す平面図である。

【図2】図1のA−A断面図である。

【図3】図1のB部拡大図である

【図4】本発明の実施形態における気泡シート10を半折する半折装置を示す模式図である。

【図5】本発明の実施形態における第1領域Lと第2領域Rとが融着した状態の気泡シート10を示す平面図である。

【図6】図5のC−C断面図である。

【図7】他の実施形態の気泡シート10を示す拡大平面図である。

【発明を実施するための形態】

【0014】

以下、本発明の一実施形態について図1〜図6に基づいて説明する。

【0015】

図1は、本実施形態の気泡シート10を示す平面図である。なお、図1において、斜線で示した部位が気泡部11を示している。

【0016】

図1に示すように、気泡シート10には、気体が封入された気泡部11が多数形成されている。本実施形態の気泡部11は略四角柱状に構成されている。気泡シート10のシート面には、気泡部11に加えて、気泡部11に囲まれた部位である平面部12が設けられており、平面部12は気泡部11が形成されていない部位として構成されている。図1に示す例では、平面部12は少なくとも二方向から気泡部11に囲まれるようになっている。気泡シート10では、気泡部11と平面部12とが、市松模様のように2次元的に交互に形成されている。

【0017】

本実施形態では、気泡部11のシート面に垂直な方向から見た断面形状が、略正方形となっている。また、平面部12は、気泡部11のシート面に垂直な方向から見た断面形状に対応する形状をしており、本実施形態では、四角形(正方形)となっている。

【0018】

図2は図1のA−A断面図である。図2に示すように、気泡シート10は、多数の凹凸状突起部が形成された凹凸シート(キャップフィルム)13と、平坦シート(バックフィルム)14とから構成される2層構造の合成樹脂製気泡シートとなっている。凹凸シート13には、多数の略四角柱突起部がエンボス加工されており、凹凸シート13の突起部開口側に平坦シート14が接合されている。これにより、凹凸シート13と平坦シート14との間で空気が密閉され、気泡部11が形成される。平面部12は、凹凸シート13と平坦シート14とが接合された部位として構成されている。

【0019】

気泡シート10を構成する合成樹脂として、ポリエチレンやポリプロピレンといったポリオレフィン系樹脂を好適に用いることができ、本実施形態ではポリエチレンを用いている。本実施形態の気泡シート10は、柔軟性を有する薄肉シートから構成され、単位面積当り重量(目付重量)を20〜300グラム/m2としている。

【0020】

気泡部11は、シート面に平行な方向から見た断面形状が台形となっている。また、気泡部11は、シート面から立ち上がった壁面111がシート面に垂直な方向に対してそれぞれ傾斜しており、シート面から遠ざかる方向に向かって先細る形状となっている。すなわち、気泡部11は、シート面から遠ざかる程、シート面に垂直な方向から見た断面の断面積が小さくなるように構成されている。

【0021】

以下、気泡部11におけるシート面上の部位を基部112といい、気泡部11におけるシート面から最も離れている面を頂部113という。頂部113は、基部112と平行になっている。

【0022】

図3は図1のB部拡大図である。図3に示すように、頂部113は、シート面に垂直な方向から見た断面形状が正方形となっている。基部112の面積は、平面部12の面積より大きくなっている。気泡部11の頂部113と平面部12は対応した形状となっており、頂部113の面積と平面部12の面積が略同一になっている。つまり、基部112の辺の長さをD1、D2とし、平面部12の辺の長さ(頂部113の辺の長さ)をD3、D4とすると、基部112の面積(D1×D2)>平面部12の面積(D3×D4)となっている。さらに、気泡シート10における気泡部11と平面部12とが形成された部位の合計面積のうち、気泡部11の基部112の面積(D1×D2)の合計が5割を上回っており、平面部12の面積(D3×D4)の合計が5割を下回っている。

【0023】

ところで、気泡部11の基部112の面積(D1×D2)を平面部12の面積(D3×D4)より大きくすると、基部112の辺の長さD1(D2)が平面部12の辺の長さD3(D4)、すなわち隣り合う気泡部11間の距離より長くなるので、隣接する気泡部11の角部114同士が重なり合ってしまい、隣接する気泡部11同士が連通するおそれがある。これに対し、本実施形態では、基部112の角部114は、所定半径rを有する円弧形状(いわゆるR形状)となっている。換言すると、基部112の角部114は、シート面に垂直な方向から見たときに基部112の外方側に向けて凸となる断面円弧状の湾曲形状になっている。このため、基部112の面積を平面部12の面積より大きくしても、隣接する気泡部11の角部114同士が重なり合うことはなく、各気泡部11を独立して形成することができる。

【0024】

なお、凹凸シート13と平坦シート14とを融着させる際に、隣接する気泡部11の角部114の間にある程度の間隔が必要となる。安定した融着を行うためには、隣接する気泡部11の角部114同士の間隔を0.5mm以上とすることが好ましく、1mm程度とすることがより好ましい。

【0025】

図1に戻り、気泡シート10の中央には、気泡部11が形成されていない直線状の部位が設けられており、この直線状部位が折曲げ部15を構成している。折曲げ部15は、気泡シート10のシート幅方向(図1の左右方向)中央付近において、シート長さ方向(図1の上下方向)に沿って設けられている。気泡シート10は、折曲げ部15を境にして2つの領域に区画されている。

【0026】

図1の左側に存在する第1領域Lと図1の右側に存在する右側の第2領域Rは、気泡部11の位置が対称ではなく、第1領域Lの気泡部11aは第2領域の平面部12と対称位置に設けられ、第1領域Lの気泡部11bは第2領域Rの平面部12と対称位置に設けられている。つまり、第1領域Lと第2領域Rでは、気泡部11の位置が1個分ずつずれている。

【0027】

気泡シート10は、折曲げ部15を境にして第1領域Lと第2領域Rの気泡部11同士が対向するように折曲げ可能となっている。このとき、気泡シート10は一方の領域の気泡部11が他方の領域の平面部12に対応する位置に形成されているので、第1領域Lと第2領域Rを重ね合わせる際に、一方の領域の気泡部11が他方の領域の平面部12に入り込むことができる。

【0028】

図4は、本第1実施形態における気泡シート10を半折する半折装置を示す模式図である。図4に示すように、半折装置は、三角板20と一対の送りロール30、31と一対の加圧コンベア40、41と加熱装置50とを備えている。なお、図4では、加熱装置50を破線で示している。

【0029】

半折装置には、気泡シート10がロール状に巻かれた原反供給部16から気泡シート10が供給される。三角板20は、略正三角形の板状部材であり、1つの角部20a(図4における奥側に位置する角部)が原反供給部16から供給された気泡シート10に当接する。三角板20の角部20aは、気泡シート10の幅方向における中央付近の折曲げ部15に当接するようになっており、折り曲げ部15を境にして気泡シート10を二つ折りするようになっている。気泡シート10は、気泡部11同士が対向するように折曲げられる必要があるので、三角板20には、気泡シート10における気泡部11が形成された気泡面側が当接するようになっている。

【0030】

送りロール30、31は、原反供給部16から気泡シート10を引き出すとともに、シート流れ下流側の加圧コンベア40、41に気泡シート10を連続的に供給するものである。送りロール30、31は、三角板20のシート流れ下流側に設けられており、平行に配置された円柱状の一対のロールから構成されている。本実施形態の送りロール30、31は、金属あるいは樹脂からなる芯材の表面に摩擦係数が高い材料(例えばゴム)からなるシートが表面に貼り付けられたニップロールとして構成されている。一対の送りロール30、31は、二つ折りされた気泡シート10を挟み込んだ状態で互いに反対方向に同期回転するように構成されている。

【0031】

加圧コンベア40、41は、送りロール30、31のシート流れ下流側に設けられており、気泡シート10を挟んで対向する位置に配置されており、二つ折りされた気泡シート10を両外側から加圧しながらシート流れ下流側に送り出すように構成されている。加圧コンベア40、41は、それぞれ一対のコンベアロール40a、40b、41a、41bとコンベアベルト40c、41cを備えており、上側に位置する加圧コンベア40のコンベアベルト40aと下側に位置する加圧コンベア41のコンベアベルト41bは、二つ折りされた気泡シート10を挟み込んだ状態で互いに反対方向に同期回転するように構成されている。

【0032】

加熱装置50は、加圧コンベア40、41と同じ位置に設けられており、加圧コンベア40、41で挟み込まれた状態の気泡シート10を加熱するように構成されている。加熱装置50としては、加熱炉(オーブン)や熱風炉を用いることができる。本実施形態では、加熱装置50による加熱温度を、気泡シート10を構成するポリエチレンの融点(120℃)より高い温度としている。加熱装置50による加熱時間は、加圧コンベア40、41の回転速度によって適宜調整される。

【0033】

ここで、本実施形態の半折装置の作動を説明する。まず、送り出し工程と半折工程を行う。一対の送りロール30、31を作動させ、気泡シート10を連続的に下流側に送り出す。

【0034】

送りロール30、31により原反供給部16から引き出された気泡シート10は、三角板20で進行方向を変え、シート流れ方向に沿って、送りロール30、31に向かって流れる。

【0035】

そして、三角板20における気泡シート10が当接する角部20aにより、気泡シート10のシート幅方向中央付近の折曲げ部15で折り目が形成される。三角板20により長さ方向に沿って折り目が形成された気泡シート10は、二つ折りにされた状態で一対の送りロール30、31の間に引き込まれ、さらに送りロール30、31の下流側に送り出される。

【0036】

次に、加圧工程と加熱工程を行う。送りロール30、31の下流側に送り出された気泡シート10は、一対の加圧コンベア40、41の間に供給される。折曲げ部15で二つ折りにされた気泡シート10は、一対の加圧コンベア40、41で加圧されることで、第1領域Lの気泡部11aが第2領域Rの気泡部11b間に入り込み、第2領域Rの気泡部11bが第1領域Lの気泡部11a間に入り込み、第1領域Lと第2領域Rとが重なり合う。

【0037】

加圧コンベア40、41で加圧された状態の気泡シート10は、第1領域Lと第2領域Rとが重なり合った状態で、加熱装置50により加熱される。これにより、気泡シート10の表面層が溶融し、第1領域Lと第2領域Rとが融着される。加熱装置50内を移動する過程で対向する面同士が融着した気泡シート10は、加熱装置50から外部に排出された後で冷却される。

【0038】

図5は本第1実施形態における第1領域Lと第2領域Rとが融着した状態の気泡シート10を示す平面図で、図6は図5のC−C断面図である。図5および図6に示すように、折曲げ部15で二つ折りされた気泡シート10は、第1領域Lの気泡部11aと第2領域Rの気泡部11bが交互に並んでいる。つまり、第1領域Lの平面部12の位置には第2領域Rの気泡部11bが存在し、第2領域Rの平面部12の位置には第1領域Lの気泡部11aが存在している。このため、気泡シート10のシート面には、気泡部11が存在しない部位がほとんどなくなり、シート面のいずれの部位においても緩衝効果を発揮させることができる。

【0039】

本実施形態では、気泡部11の壁面111をシート面に垂直な方向に対して傾斜させるとともに、気泡部11をシート面からの距離が大きくなる程シート面に垂直な方向の断面積が小さくなる、いわゆる先細り形状としているので、気泡シート10の気泡面同士を張り合わせる際に、折り曲げ部15を境にした一方の領域の気泡部11が他方の領域の平面部12に入り込み易くなる。このため、気泡シート10を張り合わせ易くすることが可能となる。

【0040】

また、本実施形態では、気泡部11を単に先細り形状とするだけでなく、気泡部11の基部112の面積の合計が気泡シート10全体の面積の5割を上回るように構成しているので、気泡シート10の気泡面同士を張り合わせたときに、第1領域Lの気泡部11aと第2領域Rの気泡部11bとの間に隙間が生じることを防止できる。

【0041】

(他の実施形態)

以上、本発明の実施例について説明したが、本発明はこれに限定されるものではなく、各請求項に記載した範囲を逸脱しない限り、各請求項の記載文言に限定されず、当業者がそれらから容易に置き換えられる範囲にも及び、かつ、当業者が通常有する知識に基づく改良を適宜付加することができる。

【0042】

例えば、上記実施形態では、気泡部11の断面形状を正方形としたが、気泡部11の断面形状は気泡部11に挟まれた平面部12の形状と対応していればよく、例えば、図7(a)に示すような菱形等の正方形以外の四角形とすることでき、あるいは図7(b)に示すような三角形等の四角形以外の形状とすることができる。

【0043】

また、上記実施形態では、気泡部11の基部112の角部114をR形状としたが、隣接する気泡部11同士が重なり合わないような形状であればよく、例えば、角部114をC面取り、すなわち直線状に面取りされた形状とすることができる。

【0044】

また、上記実施形態の気泡シート10を構成する凹凸シート13と平坦シート14を単一材料からなる一層のシートとして構成したが、これに限らず、凹凸シート13と平坦シート14を多層シートとして構成してもよい。例えば表面層にポリオレフィン性樹脂材料を用いて融着性を確保した上で、中間層にガスバリア性フィルムを用いることで、気泡部11からのガス漏れを低減することができる。ガスバリア性フィルムとしては例えばナイロンやEVOH(エチレンビニルアルコール共重合体)を用いることができる。

【0045】

また、上記実施形態では、1枚の気泡シート10を二つ折りにして融着させるように構成したが、これに限らず、2枚の気泡シートを気泡面同士が対向するように張り合わせて融着させるように構成してもよい。

【0046】

また、上記実施形態では、柔軟性を有する気泡シート10を用いた例について説明したが、これに限らず、本発明は曲げ剛性を有する合成樹脂製気泡シート(気泡ボード)にも適用可能である。この場合、単位面積当り重量(目付重量)が300〜3000グラム/m2となる。

【符号の説明】

【0047】

10…気泡シート、11…気泡部、12…平面部、13…凹凸シート、14…平坦シート、111…壁面、112…基部、114…角部。

【特許請求の範囲】

【請求項1】

凹凸シート(13)と平坦シート(14)とが接合され、気体が密閉された多数の気泡部(11)と前記気泡部(11)に囲まれた平面部(12)とが形成されている合成樹脂製気泡シートであって、

前記気泡部(11)のシート面に垂直な方向から見た断面形状は、前記平面部(12)のシート面に垂直な方向から見た形状に対応しており、

前記気泡部(11)の壁面(111)は、前記シート面に垂直な方向に対して傾斜しており、

前記気泡部(11)は、前記シート面からの距離が大きくなる程、シート面に垂直な方向の断面積が小さくなるように構成されており、

前記気泡部(11)における前記シート面上の部分である基部(112)の面積が、前記平面部(12)の面積より大きくなっており、

前記基部(112)の角部(114)は、前記シート面に垂直な方向から見たときに前記基部(112)の外方側に向けて凸となる断面円弧状の湾曲形状とされ、前記気泡部(11)はそれぞれ独立して形成されていることを特徴とする合成樹脂製気泡シート。

【請求項2】

前記気泡部(13)の前記シート面に平行な方向から見た断面形状は、台形であることを特徴とする請求項1に記載の合成樹脂製気泡シート。

【請求項1】

凹凸シート(13)と平坦シート(14)とが接合され、気体が密閉された多数の気泡部(11)と前記気泡部(11)に囲まれた平面部(12)とが形成されている合成樹脂製気泡シートであって、

前記気泡部(11)のシート面に垂直な方向から見た断面形状は、前記平面部(12)のシート面に垂直な方向から見た形状に対応しており、

前記気泡部(11)の壁面(111)は、前記シート面に垂直な方向に対して傾斜しており、

前記気泡部(11)は、前記シート面からの距離が大きくなる程、シート面に垂直な方向の断面積が小さくなるように構成されており、

前記気泡部(11)における前記シート面上の部分である基部(112)の面積が、前記平面部(12)の面積より大きくなっており、

前記基部(112)の角部(114)は、前記シート面に垂直な方向から見たときに前記基部(112)の外方側に向けて凸となる断面円弧状の湾曲形状とされ、前記気泡部(11)はそれぞれ独立して形成されていることを特徴とする合成樹脂製気泡シート。

【請求項2】

前記気泡部(13)の前記シート面に平行な方向から見た断面形状は、台形であることを特徴とする請求項1に記載の合成樹脂製気泡シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−284857(P2010−284857A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−139844(P2009−139844)

【出願日】平成21年6月11日(2009.6.11)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月11日(2009.6.11)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

[ Back to top ]