合成樹脂製管と合成樹脂製継手の接合方法

【課題】合成樹脂製管の接着工法による配管施工において、接着剤硬化前における合成樹脂製管と合成樹脂製継手の接合部でのズレやガタツキを簡便な方法で防止することができる合成樹脂製管と合成樹脂製継手の接合方法を提供する。

【解決手段】合成樹脂製管1および合成樹脂製継手2の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布して、前記管1と継手2を接着して、接合する。

【解決手段】合成樹脂製管1および合成樹脂製継手2の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布して、前記管1と継手2を接着して、接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水やガス用配管として広く使用されている合成樹脂製管の差し込み接着工法による配管施工における合成樹脂製管と合成樹脂製継手の接合方法に関する。

【背景技術】

【0002】

従来、排水管、水道管、通気管等の種々の配管は、合成樹脂製のものが一般的であり、これらの中でも、塩化ビニル樹脂管(以下、塩ビ管と略称する)が主に用いられてきた。これらの配管の接続は、管と継手とを差し込み接合することにより行われ、塩ビ管および継手は、塩化ビニル樹脂を溶解・膨潤する溶剤系接着剤により容易に接着して接合することができ、施工性に優れている。

しかしながら、塩化ビニル樹脂は、廃棄焼却処理において有害なダイオキシンが発生するとされ、配管材として、環境への負荷の少ない代替材料が求められていた。

【0003】

このような代替材料として、塩素成分を含まない合成樹脂であるポリエチレンやポリプロピレン等が採用されているが、これらの樹脂は、一般に、接着剤での接着が極めて困難である。このため、ポリエチレン樹脂管やポリプロピレン樹脂管の接合は、接合部に特殊なゴム輪を用いる方法や、エレクトロフュージョンによる熱融着等の煩雑な方法により行わなければならず、施工性やコストの点で劣るものであった。

なお、ポリエチレン樹脂管やポリプロピレン樹脂管の中には、接着剤の使用を可能とするために、前記管の樹脂成分をカルボキシル基、水酸基等の官能基を有するラジカル重合性モノマーと共重合したり、前記官能基を有するポリマーをブレンドしたりする等の方法により改質した変性ポリマー組成物が用いられているものもある。

【0004】

ところで、ポリエステル系樹脂であるポリエチレンテレフタレート樹脂(以下、PETと略記する)は、PETボトル(ペットボトル)として、飲料用容器等に多用されており、そのリサイクルも推進されている。リサイクルにおいては、繊維やシート材料、雑貨、エクステリア等の様々な用途での再製品化もなされており、成形性を向上させた組成による再生PET管も実用化されている(特許文献1参照)。

このように、ポリエステル樹脂も、前記塩ビ管の代替材料として用いられつつある。

【0005】

しかしながら、ポリエステル樹脂も、塩化ビニル樹脂に比べて、溶剤系接着剤による接着性に劣る。このため、塩化ビニル樹脂以外の合成樹脂製管の接続においては、塩ビ管接合用とは異なる接着剤、例えば、特許文献2に記載されているようなポリウレタン系、変性シリコーン系、エポキシ系またはシリコーン系等の特定の接着剤を用いて接着施工が行われている。

【0006】

このような合成樹脂製管の差し込み接着工法による配管施工においては、使用する接着剤の材料特性から、接着剤が硬化するまでに時間を要する。このため、接合部を嵌合後放置すると、接着初期段階、すなわち、接着剤の硬化前に、該接合部でズレやガタツキが生じやすく、施工の寸法精度が低下したり、接合部での水密性が低下したりする等により、施工の信頼性の低下を招いていた。

【0007】

これに対しては、例えば、特許文献3に記載されているように、管または継手の接合部に突起や突条による管保持構造を設けることにより、上記のような接着剤硬化までの接合部におけるズレやガタツキを防止する方法が考えられる。

【0008】

【特許文献1】特許第4064954号公報

【特許文献2】特開2006−103017号公報

【特許文献3】特開2005−282637号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献2に記載されているような方法は、管および継手の構造自体を設計変更しなければならず、製造コストを要するものであり、また、従来製品への適用は困難であった。

【0010】

このため、実際の現場においては、上記のような接着初期段階における接合部でのズレやガタツキを防止するためには、管と継手の嵌合直後に、すべての接合部にビニールテープを巻いて、配管全体を仮固定する等の方策が採られていた。

しかしながら、このような方策は、配管が仮固定され、接着剤がある程度硬化するまでの間、施工者が監督のために現場を離れられず、煩わしく、無駄な時間およびコストが生じることが課題となっていた。

【0011】

したがって、嵌合直後においても、合成樹脂製管と合成樹脂製継手の接合部におけるズレやガタツキを簡便に防止することができる方法が求められていた。

【0012】

本発明は、上記技術的課題を解決するためになされたものであり、合成樹脂製管の接着工法による配管施工において、接着剤硬化前における合成樹脂製管と合成樹脂製継手の接合部でのズレやガタツキを簡便な方法で防止することができる合成樹脂製管と合成樹脂製継手の接合方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

本発明に係る合成樹脂製管と合成樹脂製継手の接合方法は、合成樹脂製管と合成樹脂製継手を接合する際に、前記管および継手の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布して、前記管と継手を接着することを特徴とする。

上記接合方法によれば、合成樹脂製管の接着工法による配管施工において、嵌合直後の接合部でのズレやガタツキを簡便に防止することができる。

【0014】

上記接合方法は、特に、前記管と継手が、ともにポリエステル樹脂、または、一方がポリエステル樹脂で他方が塩化ビニル樹脂からなる場合に好適に適用することができる。

すなわち、本発明に係る接合方法は、塩ビ管の代替材料として、環境への負荷の少ないポリエステル樹脂管を用いる場合の接合にも好適である。

【0015】

前記ポリエステル樹脂としては、例えば、PETを好適に用いることができる。

PETは、PETボトル等のリサイクルによるPET管も実用化されており、このような再生PETであってもよい。

【0016】

特に、前記合成樹脂製管のポリエステル樹脂としては、成形性、耐熱性および耐衝撃性等の観点から、再生ポリエステルと、MFR(メルトフローレート)≦5g/10min(280℃、2.16kg荷重)、かつ、HLMFR(高荷重メルトフローレート)≧0.1g/10min(280℃、21.6kg荷重)であるポリエチレンと、エポキシ基を有するポリエチレンとからなるポリエステル組成物を用いることが好ましい。

【0017】

また、前記接着剤(A)としては、一液湿気硬化型ポリウレタン系接着剤を用いることが好ましい。

一液湿気硬化型ポリウレタン系接着剤は、特に、管および継手の少なくとも一方がPETからなる場合に、優れた接着力を発揮することができる。

【0018】

一方、前記瞬間接着剤(B)としては、湿気硬化型であるシアノアクリレート系接着剤を好適に用いることができる。

【発明の効果】

【0019】

本発明に係る方法を用いることにより、合成樹脂製管の接着工法による配管施工において、接着剤硬化前における合成樹脂製管と合成樹脂製継手の接合部でのズレやガタツキを簡便に防止することができる。

したがって、前記接合部において、施工の際の寸法精度の向上が図られ、また、水密性も保持され、施工の信頼性の向上を図ることができる。

また、施工現場においても、配管が仮固定され、接着剤がある程度硬化するまでの長時間の監視も不要となり、時間やコストの点で施工者の負担を軽減することが可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について、図面を参照して詳細に説明する。

本発明に係る合成樹脂製管と合成樹脂製継手の接合方法は、合成樹脂製管と合成樹脂製継手とを接着して接合する方法であり、その際、前記管および継手の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布することを特徴としている。

すなわち、本発明に係る接合方法は、合成樹脂製管の接着工法による配管施工において、接着剤として、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)と瞬間接着剤(B)とを併用することを特徴とするものである。

このような2種の接着剤を併用することにより、管と継手の嵌合直後の接合部でのズレやガタツキを簡便に防止することができるため、施工現場において、配管が仮固定されるまでの長時間の監視が不要となる。

【0021】

本発明において使用する合成樹脂製管と合成樹脂製継手は、水やガス用配管として一般的に用いられる合成樹脂からなるものでよく、具体的な材質としては、塩化ビニル樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等が挙げられる。

これらの材質の中でも、特に、前記管および継手が、ともにポリエステル樹脂、または、一方がポリエステル樹脂で他方が塩化ビニル樹脂からなる場合において、本発明に係る接合方法は好適である。

塩化ビニル樹脂よりも環境への負荷の少ない代替材料である合成樹脂は、一般に、塩化ビニル樹脂よりも通常の接着剤による接着性に劣るが、本発明によれば、このような代替材料による合成樹脂製管または合成樹脂製継手を用いた接合においても、接合部での嵌合後の接着初期段階、すなわち、接着剤(A)の硬化前に、該接合部でのズレやガタツキを防止することができる。

【0022】

前記ポリエステル樹脂としては、例えば、代表的なものとして、PETやポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)を主原料とするものが挙げられ、バージン樹脂に限らず、再生樹脂を用いてもよい。

特に、PETは、PETボトル等のリサイクルによるPET管も実用化されており、本発明においては、このような再生PETからなる管または継手も好適に用いることができる。

【0023】

また、特に、前記合成樹脂製管を構成するポリエステル樹脂としては、再生ポリエステルと、MFR≦5g/10min(280℃、2.16kg荷重)、かつ、HLMFR≧0.1g/10min(280℃、21.6kg荷重)であるポリエチレンと、エポキシ基を有するポリエチレンとからなるポリエステル組成物を用いることが好ましい。具体的には、特許第4064954号公報に記載されているような組成物を適用することができる。

再生ポリエステルを原料とする場合、管を製造する際の成形性に劣るが、上記のようなポリエステル組成物とすることにより、成形性を向上させることができ、かつ、耐熱性、耐衝撃性等の向上も図られ、優れた物性を有する管を得ることができる。

なお、このようなポリエステル組成物によるPET管として、「ショウワエコパイプ」(昭和電工建材株式会社製)が市販されている。

【0024】

本発明において、ポリエステル樹脂継手と接合する塩ビ管、または、ポリエステル樹脂管と接合する塩ビ継手は、水やガス用配管用として、従来から一般に用いられている塩ビ管または塩ビ継手であってよい。

【0025】

本発明において使用する接着剤(A)としては、ポリウレタン系、変性シリコーン系、エポキシ系またはシリコーン系の接着剤を用いることができ、これらの1種類の成分からなるのものでも、あるいはまた、2種類以上の成分を含むものであってもよい。

このような成分を含む接着剤は、塩化ビニル樹脂以外の合成樹脂からなる管と継手の接合においても、強度および水密性に優れた接着力を得ることができるため好ましい。

【0026】

前記接着剤(A)の物性としては、粘度が10〜7000mPa・s(25℃、B8M型粘度測定計、ローターNo.4、12rpm、2分)であることが好ましく、より好ましくは、50〜3000mPa・s、さらに好ましくは、100〜1000mPa・sである。

配管施工の現場においては、接着剤はハケ塗り等の方法により塗布するため、塗布時の接着剤の液垂れや伸び等を考慮して施工を容易とし、また、剪断接着強度を確保する観点から、上記のような粘性を有していることが好ましい。

【0027】

前記接着剤(A)の中でも、特に、管および継手の少なくとも一方がPETからなる場合の管と継手の接合においては、接着強度等の点でより優れた接着性能が得られることから、一液湿気硬化型ポリウレタン系接着剤を用いることが好ましい。

【0028】

前記一液湿気硬化型ポリウレタン系接着剤は、イソシアネート基含有ウレタンプレポリマーを主成分とするものであり、イソシアネート基が湿気(水分)と反応し、尿素結合を形成して架橋、硬化することにより接着する。

前記一液湿気硬化型ポリウレタン系接着剤中には、必要に応じて、硬化促進触媒、充填剤、着色剤、揺変付与剤、接着性付与剤等の添加剤が添加されていてもよい。

なお、本発明においては、前記一液湿気硬化型ポリウレタン系接着剤としては、上記特許文献2(特開2006−103017号公報)に記載されているような組成、態様のものを好適に用いることができる。

【0029】

前記一液湿気硬化型ポリウレタン系接着剤は、適宜、有機溶剤での希釈により、粘度を上述したような範囲となるように調整して用いる。

前記有機溶剤としては、イソシアネート基に対する反応性がなく、揮発性がある公知の有機溶剤を1種または2種以上混合して用いることができる。例えば、酢酸エチル、メチルエチルケトン等が好適に用いられる。

【0030】

前記管と継手の接合において、前記接着剤(A)のみを用いて接着する場合、接着剤硬化後は、配管施工において要求される十分な接合強度が得られるが、上述したように、管と継手の嵌合直後、接着剤の硬化前に、接合部でズレやガタツキが生じやすい。

一方、前記瞬間接着剤(B)のみを用いた場合は、十分な強度での接着は可能ではあるが、塗布後直ちに硬化することから、接合部に全体的に塗布するには作業性に劣り、また、接着剤の価格が高いため、コストの点からも好ましくない。

したがって、本発明においては、接着剤(A)を塗布後、瞬間接着剤(B)を塗布する。

このような異なるタイプの接着剤を併用することにより、瞬間接着剤(B)による仮固定の効果が得られ、管と継手の嵌合直後の接合部でのズレやガタツキを簡便に防止することができるとともに、接着剤(A)の硬化後には、水密性に優れた接着強度が得られる。

【0031】

前記瞬間接着剤(B)としては、特に、シアノアクリレート系接着剤を用いることが好ましい。

シアノアクリレート系接着剤は、接合部表面に存在する微量の水分と反応し、重合、硬化してシアノアクリレートポリマーとなることにより接着する。すなわち、湿気硬化型であり、硬化速度が非常に速く、高い剪断接着強度が得られる。

前記シアノアクリレートポリマーは硬くて脆いため、弾力性、耐衝撃性等に劣るという短所を有するが、シアノアクリレート系接着剤は、上述したような仮固定効果を得る上では好適であるため、本発明においては、接着剤(A)の接着性能を補完する役割を果たすものである。

【0032】

以下、図面を参照して、合成樹脂管と合成樹脂製継手の接合方法の具体的な実施態様を説明する。

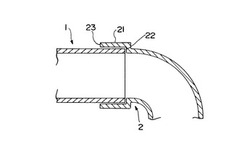

図1に、合成樹脂製管と合成樹脂製継手の接合部の構造の概略断面図を示す。また、図2に、曲管継手の斜視図を示す。

なお、図1および2に示す管および継手は、本発明を説明するための代表例として記載したものにすぎず、本発明の適用は、これらの形態の管および継手のみに限定されるものではない。

【0033】

まず、合成樹脂製管1および合成樹脂製継手2の接合部の両方またはいずれか一方に接着剤(A)を塗布する。

接着剤(A)を塗布する箇所は、具体的には、管1の外周面のうち継手2に嵌合されて覆われる部分と、継手2の受け口21の内周面である。

【0034】

接着剤(A)の塗布方法としては、ハケ、コテ、ヘラ、ブラシ、ロールコータ等を使用する方法、ノズルを使用してビード状また点状に塗布する方法、スプレーによる塗布等の公知の方法を用いることができるが、本発明においては、現場での配管施工時に、曲面状の接着箇所のみに均一かつ迅速に塗布する必要があることから、施工性の観点から、ハケ等を用いて塗布することが好ましい。

【0035】

この場合の接着剤(A)の塗布量は、固形分換算で塗布面の単位面積当たり5〜600g/m2であることが好ましく、より好ましくは20〜300g/m2程度である。

前記塗布量が多すぎると、管と継手の嵌合時に余分な接着剤がはみ出すこととなる。一方、前記塗布量が少なすぎると、接合部において十分な接着強度および水密性が得られない。

したがって、上記範囲内の量の接着剤を塗布することが好ましい。

【0036】

次に、接着剤(A)を塗布した後、前記接合部の少なくとも一部に、瞬間接着剤(B)を塗布する。

瞬間接着剤(B)を塗布する箇所は、管1と継手2を嵌合する際に、塗布した瞬間接着剤(B)が擦れて伸ばされたり、広げられたり、ズレたりすることが、できるだけ少ない箇所であることが好ましい。具体的には、管1に塗布する場合は、継手2の受け口21のストッパ部22に当接する先端断面部または受け口22の開口部23付近に塗布することが好ましい。一方、継手2に塗布する場合は、ストッパ部22または開口部23付近に塗布することが好ましい。

【0037】

瞬間接着剤(B)は、硬化速度が非常に速いため、塗布前に外気に曝されないようにチューブ、ノズル等によりビード状また点状に塗布することが好ましい。

また、仮固定を目的として用いられるため、塗布面積は、接着剤(A)よりも小さくてよく、上記のようにズレたりすること等のない箇所に、ビード状また点状に塗布すればよい。

【0038】

上記のようにして、管1および継手2の接合部に、接着剤(A)および瞬間接着剤(B)を塗布した後、管1および継手2を嵌合させて接着する。

嵌合する際は、塗布した瞬間接着剤(B)が擦れて伸ばされたり、広げられたり、ズレたりすると、該瞬間接着剤(B)の接着性能が発揮されない場合があるため、できるだけ、捻ったり、曲がったりすることなく、スムーズに挿入させることが好ましい。

なお、前記瞬間接着剤(B)は、接着剤(A)を塗布して、管1と継手2を嵌合した後に、管1と継手2の開口部23との接点部分に塗布してもよい。この場合にも、瞬間接着剤(B)による接合部の仮固定効果を上記と同様に得ることができる。

【実施例】

【0039】

以下、本発明を実施例に基づきさらに具体的に説明するが、本発明は下記実施例により制限されるものではない。

[実施例1]

PET直管(呼び径100A;外径114mm、標準厚さ4mm)およびPET継手((呼び径100×75;受け口外径124mm)の接合部に、接着剤(A)として一液硬化型ポリウレタン系接着剤(ショウワエコパイプ接着剤;昭和電工建材株式会社製、以下、EPBと略称する)を塗布した。

次に、前記継手受け口のストッパ部付近に、瞬間接着剤(B)としてシアノアクリレート系接着剤Xを2滴着滴させた。

そして、前記直管を前記継手受け口のストッパ部に当接する位置まで挿入して、直管と継手を嵌合した。

嵌合して1分保持後、15分放置後、30分放置後の接合状態を評価した。

【0040】

[実施例2〜4]

下記表1に示す条件にて、実施例1と同様にして、直管と継手を接合し、その接合状態を評価した。

なお、実施例2において用いたシアノアクリレート系接着剤Yは、実施例1とは異なる種類の接着剤である。

【0041】

[比較例1]

瞬間接着剤(B)を用いずに、それ以外については実施例1と同様にして、直管と継手を接合し、その接合状態を評価した。

【0042】

表1に、上記実施例および比較例における接合状態の評価結果をまとめて示す。

表1において、接合状態の評価は、直管と継手とを手で互いに引っ張った際、◎:全く動かない、○:ほとんど動かない、△:力を加えるとズレやガタツキが生じる、×:抜けてしまう、との基準で表した。

【0043】

【表1】

【0044】

表1に示した評価結果から分かるように、接着剤(A)と瞬間接着剤(B)を併用することにより、管と継手の嵌合直後の接合部における仮固定効果が得られるとともに、嵌合後15分以上経過し、接着剤(A)が硬化した後も、接着強度が高いことが認められた。

【図面の簡単な説明】

【0045】

【図1】管と継手の接合部の概略断面図である。

【図2】曲管継手の斜視図である。

【符号の説明】

【0046】

1 管

2 継手

21 受け口

22 ストッパ部

23 開口部

【技術分野】

【0001】

本発明は、水やガス用配管として広く使用されている合成樹脂製管の差し込み接着工法による配管施工における合成樹脂製管と合成樹脂製継手の接合方法に関する。

【背景技術】

【0002】

従来、排水管、水道管、通気管等の種々の配管は、合成樹脂製のものが一般的であり、これらの中でも、塩化ビニル樹脂管(以下、塩ビ管と略称する)が主に用いられてきた。これらの配管の接続は、管と継手とを差し込み接合することにより行われ、塩ビ管および継手は、塩化ビニル樹脂を溶解・膨潤する溶剤系接着剤により容易に接着して接合することができ、施工性に優れている。

しかしながら、塩化ビニル樹脂は、廃棄焼却処理において有害なダイオキシンが発生するとされ、配管材として、環境への負荷の少ない代替材料が求められていた。

【0003】

このような代替材料として、塩素成分を含まない合成樹脂であるポリエチレンやポリプロピレン等が採用されているが、これらの樹脂は、一般に、接着剤での接着が極めて困難である。このため、ポリエチレン樹脂管やポリプロピレン樹脂管の接合は、接合部に特殊なゴム輪を用いる方法や、エレクトロフュージョンによる熱融着等の煩雑な方法により行わなければならず、施工性やコストの点で劣るものであった。

なお、ポリエチレン樹脂管やポリプロピレン樹脂管の中には、接着剤の使用を可能とするために、前記管の樹脂成分をカルボキシル基、水酸基等の官能基を有するラジカル重合性モノマーと共重合したり、前記官能基を有するポリマーをブレンドしたりする等の方法により改質した変性ポリマー組成物が用いられているものもある。

【0004】

ところで、ポリエステル系樹脂であるポリエチレンテレフタレート樹脂(以下、PETと略記する)は、PETボトル(ペットボトル)として、飲料用容器等に多用されており、そのリサイクルも推進されている。リサイクルにおいては、繊維やシート材料、雑貨、エクステリア等の様々な用途での再製品化もなされており、成形性を向上させた組成による再生PET管も実用化されている(特許文献1参照)。

このように、ポリエステル樹脂も、前記塩ビ管の代替材料として用いられつつある。

【0005】

しかしながら、ポリエステル樹脂も、塩化ビニル樹脂に比べて、溶剤系接着剤による接着性に劣る。このため、塩化ビニル樹脂以外の合成樹脂製管の接続においては、塩ビ管接合用とは異なる接着剤、例えば、特許文献2に記載されているようなポリウレタン系、変性シリコーン系、エポキシ系またはシリコーン系等の特定の接着剤を用いて接着施工が行われている。

【0006】

このような合成樹脂製管の差し込み接着工法による配管施工においては、使用する接着剤の材料特性から、接着剤が硬化するまでに時間を要する。このため、接合部を嵌合後放置すると、接着初期段階、すなわち、接着剤の硬化前に、該接合部でズレやガタツキが生じやすく、施工の寸法精度が低下したり、接合部での水密性が低下したりする等により、施工の信頼性の低下を招いていた。

【0007】

これに対しては、例えば、特許文献3に記載されているように、管または継手の接合部に突起や突条による管保持構造を設けることにより、上記のような接着剤硬化までの接合部におけるズレやガタツキを防止する方法が考えられる。

【0008】

【特許文献1】特許第4064954号公報

【特許文献2】特開2006−103017号公報

【特許文献3】特開2005−282637号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献2に記載されているような方法は、管および継手の構造自体を設計変更しなければならず、製造コストを要するものであり、また、従来製品への適用は困難であった。

【0010】

このため、実際の現場においては、上記のような接着初期段階における接合部でのズレやガタツキを防止するためには、管と継手の嵌合直後に、すべての接合部にビニールテープを巻いて、配管全体を仮固定する等の方策が採られていた。

しかしながら、このような方策は、配管が仮固定され、接着剤がある程度硬化するまでの間、施工者が監督のために現場を離れられず、煩わしく、無駄な時間およびコストが生じることが課題となっていた。

【0011】

したがって、嵌合直後においても、合成樹脂製管と合成樹脂製継手の接合部におけるズレやガタツキを簡便に防止することができる方法が求められていた。

【0012】

本発明は、上記技術的課題を解決するためになされたものであり、合成樹脂製管の接着工法による配管施工において、接着剤硬化前における合成樹脂製管と合成樹脂製継手の接合部でのズレやガタツキを簡便な方法で防止することができる合成樹脂製管と合成樹脂製継手の接合方法を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

本発明に係る合成樹脂製管と合成樹脂製継手の接合方法は、合成樹脂製管と合成樹脂製継手を接合する際に、前記管および継手の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布して、前記管と継手を接着することを特徴とする。

上記接合方法によれば、合成樹脂製管の接着工法による配管施工において、嵌合直後の接合部でのズレやガタツキを簡便に防止することができる。

【0014】

上記接合方法は、特に、前記管と継手が、ともにポリエステル樹脂、または、一方がポリエステル樹脂で他方が塩化ビニル樹脂からなる場合に好適に適用することができる。

すなわち、本発明に係る接合方法は、塩ビ管の代替材料として、環境への負荷の少ないポリエステル樹脂管を用いる場合の接合にも好適である。

【0015】

前記ポリエステル樹脂としては、例えば、PETを好適に用いることができる。

PETは、PETボトル等のリサイクルによるPET管も実用化されており、このような再生PETであってもよい。

【0016】

特に、前記合成樹脂製管のポリエステル樹脂としては、成形性、耐熱性および耐衝撃性等の観点から、再生ポリエステルと、MFR(メルトフローレート)≦5g/10min(280℃、2.16kg荷重)、かつ、HLMFR(高荷重メルトフローレート)≧0.1g/10min(280℃、21.6kg荷重)であるポリエチレンと、エポキシ基を有するポリエチレンとからなるポリエステル組成物を用いることが好ましい。

【0017】

また、前記接着剤(A)としては、一液湿気硬化型ポリウレタン系接着剤を用いることが好ましい。

一液湿気硬化型ポリウレタン系接着剤は、特に、管および継手の少なくとも一方がPETからなる場合に、優れた接着力を発揮することができる。

【0018】

一方、前記瞬間接着剤(B)としては、湿気硬化型であるシアノアクリレート系接着剤を好適に用いることができる。

【発明の効果】

【0019】

本発明に係る方法を用いることにより、合成樹脂製管の接着工法による配管施工において、接着剤硬化前における合成樹脂製管と合成樹脂製継手の接合部でのズレやガタツキを簡便に防止することができる。

したがって、前記接合部において、施工の際の寸法精度の向上が図られ、また、水密性も保持され、施工の信頼性の向上を図ることができる。

また、施工現場においても、配管が仮固定され、接着剤がある程度硬化するまでの長時間の監視も不要となり、時間やコストの点で施工者の負担を軽減することが可能となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について、図面を参照して詳細に説明する。

本発明に係る合成樹脂製管と合成樹脂製継手の接合方法は、合成樹脂製管と合成樹脂製継手とを接着して接合する方法であり、その際、前記管および継手の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布することを特徴としている。

すなわち、本発明に係る接合方法は、合成樹脂製管の接着工法による配管施工において、接着剤として、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)と瞬間接着剤(B)とを併用することを特徴とするものである。

このような2種の接着剤を併用することにより、管と継手の嵌合直後の接合部でのズレやガタツキを簡便に防止することができるため、施工現場において、配管が仮固定されるまでの長時間の監視が不要となる。

【0021】

本発明において使用する合成樹脂製管と合成樹脂製継手は、水やガス用配管として一般的に用いられる合成樹脂からなるものでよく、具体的な材質としては、塩化ビニル樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等が挙げられる。

これらの材質の中でも、特に、前記管および継手が、ともにポリエステル樹脂、または、一方がポリエステル樹脂で他方が塩化ビニル樹脂からなる場合において、本発明に係る接合方法は好適である。

塩化ビニル樹脂よりも環境への負荷の少ない代替材料である合成樹脂は、一般に、塩化ビニル樹脂よりも通常の接着剤による接着性に劣るが、本発明によれば、このような代替材料による合成樹脂製管または合成樹脂製継手を用いた接合においても、接合部での嵌合後の接着初期段階、すなわち、接着剤(A)の硬化前に、該接合部でのズレやガタツキを防止することができる。

【0022】

前記ポリエステル樹脂としては、例えば、代表的なものとして、PETやポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)を主原料とするものが挙げられ、バージン樹脂に限らず、再生樹脂を用いてもよい。

特に、PETは、PETボトル等のリサイクルによるPET管も実用化されており、本発明においては、このような再生PETからなる管または継手も好適に用いることができる。

【0023】

また、特に、前記合成樹脂製管を構成するポリエステル樹脂としては、再生ポリエステルと、MFR≦5g/10min(280℃、2.16kg荷重)、かつ、HLMFR≧0.1g/10min(280℃、21.6kg荷重)であるポリエチレンと、エポキシ基を有するポリエチレンとからなるポリエステル組成物を用いることが好ましい。具体的には、特許第4064954号公報に記載されているような組成物を適用することができる。

再生ポリエステルを原料とする場合、管を製造する際の成形性に劣るが、上記のようなポリエステル組成物とすることにより、成形性を向上させることができ、かつ、耐熱性、耐衝撃性等の向上も図られ、優れた物性を有する管を得ることができる。

なお、このようなポリエステル組成物によるPET管として、「ショウワエコパイプ」(昭和電工建材株式会社製)が市販されている。

【0024】

本発明において、ポリエステル樹脂継手と接合する塩ビ管、または、ポリエステル樹脂管と接合する塩ビ継手は、水やガス用配管用として、従来から一般に用いられている塩ビ管または塩ビ継手であってよい。

【0025】

本発明において使用する接着剤(A)としては、ポリウレタン系、変性シリコーン系、エポキシ系またはシリコーン系の接着剤を用いることができ、これらの1種類の成分からなるのものでも、あるいはまた、2種類以上の成分を含むものであってもよい。

このような成分を含む接着剤は、塩化ビニル樹脂以外の合成樹脂からなる管と継手の接合においても、強度および水密性に優れた接着力を得ることができるため好ましい。

【0026】

前記接着剤(A)の物性としては、粘度が10〜7000mPa・s(25℃、B8M型粘度測定計、ローターNo.4、12rpm、2分)であることが好ましく、より好ましくは、50〜3000mPa・s、さらに好ましくは、100〜1000mPa・sである。

配管施工の現場においては、接着剤はハケ塗り等の方法により塗布するため、塗布時の接着剤の液垂れや伸び等を考慮して施工を容易とし、また、剪断接着強度を確保する観点から、上記のような粘性を有していることが好ましい。

【0027】

前記接着剤(A)の中でも、特に、管および継手の少なくとも一方がPETからなる場合の管と継手の接合においては、接着強度等の点でより優れた接着性能が得られることから、一液湿気硬化型ポリウレタン系接着剤を用いることが好ましい。

【0028】

前記一液湿気硬化型ポリウレタン系接着剤は、イソシアネート基含有ウレタンプレポリマーを主成分とするものであり、イソシアネート基が湿気(水分)と反応し、尿素結合を形成して架橋、硬化することにより接着する。

前記一液湿気硬化型ポリウレタン系接着剤中には、必要に応じて、硬化促進触媒、充填剤、着色剤、揺変付与剤、接着性付与剤等の添加剤が添加されていてもよい。

なお、本発明においては、前記一液湿気硬化型ポリウレタン系接着剤としては、上記特許文献2(特開2006−103017号公報)に記載されているような組成、態様のものを好適に用いることができる。

【0029】

前記一液湿気硬化型ポリウレタン系接着剤は、適宜、有機溶剤での希釈により、粘度を上述したような範囲となるように調整して用いる。

前記有機溶剤としては、イソシアネート基に対する反応性がなく、揮発性がある公知の有機溶剤を1種または2種以上混合して用いることができる。例えば、酢酸エチル、メチルエチルケトン等が好適に用いられる。

【0030】

前記管と継手の接合において、前記接着剤(A)のみを用いて接着する場合、接着剤硬化後は、配管施工において要求される十分な接合強度が得られるが、上述したように、管と継手の嵌合直後、接着剤の硬化前に、接合部でズレやガタツキが生じやすい。

一方、前記瞬間接着剤(B)のみを用いた場合は、十分な強度での接着は可能ではあるが、塗布後直ちに硬化することから、接合部に全体的に塗布するには作業性に劣り、また、接着剤の価格が高いため、コストの点からも好ましくない。

したがって、本発明においては、接着剤(A)を塗布後、瞬間接着剤(B)を塗布する。

このような異なるタイプの接着剤を併用することにより、瞬間接着剤(B)による仮固定の効果が得られ、管と継手の嵌合直後の接合部でのズレやガタツキを簡便に防止することができるとともに、接着剤(A)の硬化後には、水密性に優れた接着強度が得られる。

【0031】

前記瞬間接着剤(B)としては、特に、シアノアクリレート系接着剤を用いることが好ましい。

シアノアクリレート系接着剤は、接合部表面に存在する微量の水分と反応し、重合、硬化してシアノアクリレートポリマーとなることにより接着する。すなわち、湿気硬化型であり、硬化速度が非常に速く、高い剪断接着強度が得られる。

前記シアノアクリレートポリマーは硬くて脆いため、弾力性、耐衝撃性等に劣るという短所を有するが、シアノアクリレート系接着剤は、上述したような仮固定効果を得る上では好適であるため、本発明においては、接着剤(A)の接着性能を補完する役割を果たすものである。

【0032】

以下、図面を参照して、合成樹脂管と合成樹脂製継手の接合方法の具体的な実施態様を説明する。

図1に、合成樹脂製管と合成樹脂製継手の接合部の構造の概略断面図を示す。また、図2に、曲管継手の斜視図を示す。

なお、図1および2に示す管および継手は、本発明を説明するための代表例として記載したものにすぎず、本発明の適用は、これらの形態の管および継手のみに限定されるものではない。

【0033】

まず、合成樹脂製管1および合成樹脂製継手2の接合部の両方またはいずれか一方に接着剤(A)を塗布する。

接着剤(A)を塗布する箇所は、具体的には、管1の外周面のうち継手2に嵌合されて覆われる部分と、継手2の受け口21の内周面である。

【0034】

接着剤(A)の塗布方法としては、ハケ、コテ、ヘラ、ブラシ、ロールコータ等を使用する方法、ノズルを使用してビード状また点状に塗布する方法、スプレーによる塗布等の公知の方法を用いることができるが、本発明においては、現場での配管施工時に、曲面状の接着箇所のみに均一かつ迅速に塗布する必要があることから、施工性の観点から、ハケ等を用いて塗布することが好ましい。

【0035】

この場合の接着剤(A)の塗布量は、固形分換算で塗布面の単位面積当たり5〜600g/m2であることが好ましく、より好ましくは20〜300g/m2程度である。

前記塗布量が多すぎると、管と継手の嵌合時に余分な接着剤がはみ出すこととなる。一方、前記塗布量が少なすぎると、接合部において十分な接着強度および水密性が得られない。

したがって、上記範囲内の量の接着剤を塗布することが好ましい。

【0036】

次に、接着剤(A)を塗布した後、前記接合部の少なくとも一部に、瞬間接着剤(B)を塗布する。

瞬間接着剤(B)を塗布する箇所は、管1と継手2を嵌合する際に、塗布した瞬間接着剤(B)が擦れて伸ばされたり、広げられたり、ズレたりすることが、できるだけ少ない箇所であることが好ましい。具体的には、管1に塗布する場合は、継手2の受け口21のストッパ部22に当接する先端断面部または受け口22の開口部23付近に塗布することが好ましい。一方、継手2に塗布する場合は、ストッパ部22または開口部23付近に塗布することが好ましい。

【0037】

瞬間接着剤(B)は、硬化速度が非常に速いため、塗布前に外気に曝されないようにチューブ、ノズル等によりビード状また点状に塗布することが好ましい。

また、仮固定を目的として用いられるため、塗布面積は、接着剤(A)よりも小さくてよく、上記のようにズレたりすること等のない箇所に、ビード状また点状に塗布すればよい。

【0038】

上記のようにして、管1および継手2の接合部に、接着剤(A)および瞬間接着剤(B)を塗布した後、管1および継手2を嵌合させて接着する。

嵌合する際は、塗布した瞬間接着剤(B)が擦れて伸ばされたり、広げられたり、ズレたりすると、該瞬間接着剤(B)の接着性能が発揮されない場合があるため、できるだけ、捻ったり、曲がったりすることなく、スムーズに挿入させることが好ましい。

なお、前記瞬間接着剤(B)は、接着剤(A)を塗布して、管1と継手2を嵌合した後に、管1と継手2の開口部23との接点部分に塗布してもよい。この場合にも、瞬間接着剤(B)による接合部の仮固定効果を上記と同様に得ることができる。

【実施例】

【0039】

以下、本発明を実施例に基づきさらに具体的に説明するが、本発明は下記実施例により制限されるものではない。

[実施例1]

PET直管(呼び径100A;外径114mm、標準厚さ4mm)およびPET継手((呼び径100×75;受け口外径124mm)の接合部に、接着剤(A)として一液硬化型ポリウレタン系接着剤(ショウワエコパイプ接着剤;昭和電工建材株式会社製、以下、EPBと略称する)を塗布した。

次に、前記継手受け口のストッパ部付近に、瞬間接着剤(B)としてシアノアクリレート系接着剤Xを2滴着滴させた。

そして、前記直管を前記継手受け口のストッパ部に当接する位置まで挿入して、直管と継手を嵌合した。

嵌合して1分保持後、15分放置後、30分放置後の接合状態を評価した。

【0040】

[実施例2〜4]

下記表1に示す条件にて、実施例1と同様にして、直管と継手を接合し、その接合状態を評価した。

なお、実施例2において用いたシアノアクリレート系接着剤Yは、実施例1とは異なる種類の接着剤である。

【0041】

[比較例1]

瞬間接着剤(B)を用いずに、それ以外については実施例1と同様にして、直管と継手を接合し、その接合状態を評価した。

【0042】

表1に、上記実施例および比較例における接合状態の評価結果をまとめて示す。

表1において、接合状態の評価は、直管と継手とを手で互いに引っ張った際、◎:全く動かない、○:ほとんど動かない、△:力を加えるとズレやガタツキが生じる、×:抜けてしまう、との基準で表した。

【0043】

【表1】

【0044】

表1に示した評価結果から分かるように、接着剤(A)と瞬間接着剤(B)を併用することにより、管と継手の嵌合直後の接合部における仮固定効果が得られるとともに、嵌合後15分以上経過し、接着剤(A)が硬化した後も、接着強度が高いことが認められた。

【図面の簡単な説明】

【0045】

【図1】管と継手の接合部の概略断面図である。

【図2】曲管継手の斜視図である。

【符号の説明】

【0046】

1 管

2 継手

21 受け口

22 ストッパ部

23 開口部

【特許請求の範囲】

【請求項1】

合成樹脂製管と合成樹脂製継手を接合する際に、前記管および継手の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布して、前記管と継手を接着することを特徴とする合成樹脂製管と合成樹脂製継手の接合方法。

【請求項2】

前記管と継手は、ともにポリエステル樹脂、または、一方がポリエステル樹脂で他方が塩化ビニル樹脂からなることを特徴とする請求項1記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項3】

前記ポリエステル樹脂が、ポリエチレンテレフタレート樹脂であることを特徴とする請求項2記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項4】

前記合成樹脂製管のポリエステル樹脂が、再生ポリエステルと、MFR(メルトフローレート)≦5g/10min(280℃、2.16kg荷重)、かつ、HLMFR(高荷重メルトフローレート)≧0.1g/10min(280℃、21.6kg荷重)であるポリエチレンと、エポキシ基を有するポリエチレンとからなるポリエステル組成物であることを特徴とする請求項2記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項5】

前記接着剤(A)として一液湿気硬化型ポリウレタン系接着剤を用いることを特徴とする請求項1〜4のいずれかに記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項6】

前記瞬間接着剤(B)としてシアノアクリレート系接着剤を用いることを特徴とする請求項1〜5のいずれかに記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項1】

合成樹脂製管と合成樹脂製継手を接合する際に、前記管および継手の接合部の両方またはいずれか一方に、ポリウレタン系、変性シリコーン系、エポキシ系およびシリコーン系のうちのいずれか1種以上の成分を含む接着剤(A)を塗布した後、瞬間接着剤(B)を塗布して、前記管と継手を接着することを特徴とする合成樹脂製管と合成樹脂製継手の接合方法。

【請求項2】

前記管と継手は、ともにポリエステル樹脂、または、一方がポリエステル樹脂で他方が塩化ビニル樹脂からなることを特徴とする請求項1記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項3】

前記ポリエステル樹脂が、ポリエチレンテレフタレート樹脂であることを特徴とする請求項2記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項4】

前記合成樹脂製管のポリエステル樹脂が、再生ポリエステルと、MFR(メルトフローレート)≦5g/10min(280℃、2.16kg荷重)、かつ、HLMFR(高荷重メルトフローレート)≧0.1g/10min(280℃、21.6kg荷重)であるポリエチレンと、エポキシ基を有するポリエチレンとからなるポリエステル組成物であることを特徴とする請求項2記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項5】

前記接着剤(A)として一液湿気硬化型ポリウレタン系接着剤を用いることを特徴とする請求項1〜4のいずれかに記載の合成樹脂製管と合成樹脂製継手の接合方法。

【請求項6】

前記瞬間接着剤(B)としてシアノアクリレート系接着剤を用いることを特徴とする請求項1〜5のいずれかに記載の合成樹脂製管と合成樹脂製継手の接合方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−149288(P2010−149288A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−326843(P2008−326843)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000187194)昭和電工建材株式会社 (36)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000187194)昭和電工建材株式会社 (36)

【Fターム(参考)】

[ Back to top ]